TUGAS AKHIR

MESIN ROASTING BIJI KOPI PORTABEL

BERBASIS MIKROKONTROLER

Diajukan untuk memenuhi salah syarat

Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

disusun oleh :

DEWA GDE AGUNG PUTRA AGASTYA

NIM : 135114017

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

FINAL PROJECT

PORTABLE COFFEE BEAN ROASTING

MACHINE BASE ON MICROCONTROLLER

In partial fulfilment of the requirements

Of the degree of Sarjana Teknik

In Electrical Engineering Study Program

Faculty of Science and Technology Sanata Dharma University

DEWA GDE AGUNG PUTRA AGASTYA

NIM : 135114017

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTEMENT

SANATA DHARMA UNIVERSITY

YOGYAKARTA

v

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang berjudul “MESIN ROASTING BIJI KOPI PORTABEL BERBASIS MIKROKONTROLER” tidak memuat karya atau bagian orang lain, kecuali yang telah disebutkan dalam kutipan dan daftar pustaka, sebagaimana layaknya karya ilmiah.

Yogyakarta, 6 Juni 2017

Dewa Gde Agung Putra Agastya

vi

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

MOTTO:

“

YOUR ONLY LIMIT IS YOU

”

Skripsi ini kupersembahkan untuk:

Sang Hyang Widhi Wasa

penyelamat, pelindung, serta

penuntun jalan, saat tersesat ...

Bapak

,

Ibu

dan

Keluarga

tercinta, untuk doanya, serta

dukungannya secara moral maupun materi

Almamaterku dan teman-teman Teknik Elektro Universitas

vii

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertandatangan dibawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : DEWA GDE AGUNG PUTRA AGASTYA

Nomor Mahasiswa : 135114017

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul:

MESIN ROASING BIJI KOPI PORTABEL

BERBASIS MIKROKONTROLER

Beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas dan mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis. Demikian pernyataan ini yang saya buat dengan sebenarnya.

Yogyakarta,6 Juni 2017

viii

INTISARI

Penelitian ini membuat mesin roasting biji kopi portabel berbasis mikrokontroler, dengan menggunakan gas sebagai bahan bakar pemanas serta kontrol PID pada servovalve

gas. Mesin roasting ini memiliki tiga pilihan tingkat kematangan biji kopi, yaitu light, medium dan dark.

Pada tugas akhir ini telah dibuat mesin roasting biji kopi dengan pilihan, tiga tingkat kematangan. Pengguna memasukkan pilihan tingkat kematangan yang diinginkan melalui menu yang ditampilkan pada LCD lalu diproses oleh ATmega32. Sensor suhu

thermocouple akan mendeteksi suhu pada drum sebagai input sistem PID. Sistem akan

menjaga suhu sesuai setpoint yang diinginkan dengan mengatur sudut putar motor servo untuk mengatur nyala api kompor. Penggunaan sistem PID diharapkan proses roasting

akan lebih efisien.

Hasil dari penelitian ini adalah mesin roasting dapat menghasilkan tiga pilihan tingkat kematangan sesuai keinginan pengguna dengan parameter kontroler PID yang digunakan yaitu Kp=0.5, Ki=0,00075, dan Kd=0. Berdasarkan pengujian, waktu yang dibutuhkan sistem untuk menghasilkan profil roasting light adalah 12,8 menit, medium adalah 17 menit dan dark selama 25 menit dengan setpoint suhu 245oC dengan persentase tingkat keberhasilan sebesar 100%.

ix ABSTRACT

This research makes roasting machine of portable coffee beans based on microcontroller, using gas as heating fuel and PID control on servo valve gas. Roasting machine has three choices of maturity level of coffee beans, namely light, medium and dark.

In this final project has been made coffee bean roasting machine with choice of three levels of maturity. The user enters the desired maturity level selection via the menu displayed on the LCD and then processed by ATmega32. The thermocouple temperature sensor will detect the temperature on the drum as the PID system input. The system will maintain the temperature according to the desired setpoint by adjusting the rotation angle of the servo motor to adjust the stove's flame. With the use of PID system is expected to be more efficient roasting process.

The result of this research is roasting machine can yield three choice of maturity level according to user desire with parameter of PID controller that used is Kp = 0.5, Ki = 0.00075, and Kd = 0. According to the test that is conducted, the time for the system to produce roasting profile of light roast is 12.8 minute, profile of medium roast is 17 minute and dark roast is 25 minute with the temperature is set at 245°C get percentage success rate of 100%.

x

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat dan rahmat-Nya, sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik. Penulis menyadari banyak pihak yang telah memberikan doa, dukungan, perhatian serta bantuan kepada penulis sehingga dapat menyelsaikan tugas akhir ini. Oleh karena itu, penulis mengucapkan terima kashi yang sebesar-besarnya kepada:

1) Kedua orangtua penulis bapak Dewa Gede Budiarta dan ibu Desak Putu Tirtawati, serta seluruh keluarga yang telah memberikan dukungan berupa materi, moral maupun motivasi selama ini.

2) Petrus Setyo Prabowo S.T., M.T. Ketua Program Studi Teknik Elektro Universitas Sanata Dharma.

3) Martanto, S.T., M.T. , dosen pembimbing yang dengan penuh pengertian, sabar dan ketulusan hati memberikan bimbingan, kritik, saran serta motivasi dalam penulisan tugas akhir ini.

4) Bapak/Ibu dosen yang telah mengajarkan banyak hal selama penulis menempuh pendidikan di Program Studi Teknik Elektro, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

5) Semua pihak yang tidak dapat disebutkan satu persatu atas semua dukungan yang telah diberikan dalam penyelsaian tugas akhir ini.

Penulis menyadari bahwa dalam penulisan tugas akhir ini masih banyak kekurangan, kelemahan dan jauh dari sempurna. Oleh sebab itu, dengan segala kerendahan hati, penulis mengharapkan kritik dan saran yang membangun untuk penyempurnaan tugas akhir ini. Dan semoga tugas akhir ini dapat bermanfaat sebagaimana mestinya.

Yogyakarta, 6 Juni 2017 Penulis,

xi

DAFTAR ISI

TUGAS AKHIR ... i

FINAL PROJECT ... ii

HALAMAN PERSEMBAHAN ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP ... vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ... vii

INTISARI ... viii

ABSTRACT ... ix

KATA PENGANTAR ... x

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xvii

DAFTAR LAMPIRAN ... xviii

BAB I ... 1

PENDAHULUAN ... 1

1.1.Latar Belakang ... 1

1.2.Tujuan dan Manfaat Penelitian ... 2

1.3.Pembatasan Masalah... 2

1.4.Metodelogi Penelitian ... 3

BAB II ... 5

DASAR TEORI ... 5

2.1.Roasting (Penyangraian) ... 5

2.2.Proportional Integral Derivtive (PID) ... 8

2.3.Pulsa Width Modulation (PWM) ... 9

2.4.Motor Servo ... 10

2.5.Motor DC ... 12

2.6.Mikrokontroler AVR Atmega 32 ... 13

2.6.1. Arsitektur AVR ATmega 32 ... 13

xii

2.6.3. Crystal Oscillator ... 15

2.6.4. Karakteristik DC Mikrokontroler Atmega 32 ... 15

2.6.5. Deskripsi ATmega32 ... 15

2.7.Sensor Suhu Thermocouple ... 17

2.8.LCD (liquid Crystal Display) 16x2 ... 18

2.9. Module MAX 6675 ... 20

2.10. Tombol Tekan (Push Button) ... 21

2.11. Regulator IC 7805 ... 21

2.12. Katup solenoid (solenoid valve) ... 23

2.13. Transistor sebagai saklar ... 23

2.14. Resistor Pull Up dan Pull Down ... 25

2.15. I2C 1602 Serial LCD Module ... 26

2.16. Tanggapan Transien ... 27

BAB III ... 29

RANCANGAN PENELITIAN ... 29

3.1. Proses Kerja Sistem ... 29

3.2. Perancangan Mekanik Mesin Roasting ... 30

3.3. Perancangan Perangkat Keras (hardware) ... 33

3.3.1. Minimum Sistem ATmega32 ... 33

3.3.2. Rangkaian Konfigurasi LCD 16x2 ... 34

3.3.3. Motor Servo ... 35

3.3.4. Sensor Suhu Thermocouple type K dan Module MAX6675 ... 36

3.3.5. Rangkaian Transistor sebagai Saklar ... 36

3.3.6. Rangkaian Push Button ... 38

3.3.7. Regulator 7805 ... 38

3.4. Perancangan Perangkat Lunak... 39

3.4.1. Diagram Alir Utama ... 39

3.4.2. Diagram Alir Subrutin Eksekusi ... 40

3.4.3. Perancangan Kendali PID ... 42

BAB IV ... 43

HASIL DAN PEMBAHASAN ... 43

4.1. Implementasi Penelitian ... 43

xiii

4.1.2. Cara Penggunaan Alat ... 49

4.2.Pengujian dan Analisis Hardware ... 49

4.2.1. Pengujian Servo Valve ... 49

4.2.2. Pengujian Sensor Suhu ... 50

4.2.3. Pengujian Tuning Kontroler PID ... 51

4.2.4. Pengujian dengan Berat Biji Kopi Berbeda ... 54

4.2.5. Hubungan Setpoint Suhu Terhadap Waktu Roasting ... 55

4.2.6. Pengujian dan Analisis Hasil Sistem Secara Keseluruhan ... 57

4.2.6.1. Pengujian Tingkat Keberhasilan ... 59

4.3.Software Mesin Roasting ... 61

4.3.1. Program Utama ... 61

4.3.2. Program Pemilihan Mode ... 62

4.3.3. Program Eksekusi ... 69

BAB V ... 72

KESIMPULAN DAN SARAN ... 72

5.1.Kesimpulan ... 72

5.2.Saran ... 72

xiv

DAFTAR GAMBAR

Gambar 1.1. Diagram Blok Perancangan ... 4

Gambar 2.1. Tingkat Light Roast ... 6

Gambar 2.2. Tingkat Medium Roast ... 6

Gambar 2.3. Tingkat Dark Roast ... 7

Gambar 2.4. Blok Diagram Kontroler PID Analog ... 8

Gambar 2.5. Bentuk gelombang kotak dengan kondisi high 5v dan low 0v ... 10

Gambar 2.6. Model Fisik Motor Servo... 11

Gambar 2.7. Cara Pengontrolan Motor Servo ... 11

Gambar 2.8. Prinsip kerja penggerak motor ... 12

Gambar 2.9. Motor DC ... 13

Gambar 2.10. Blok diagram mikrokontroler Atmega32... 14

Gambar 2.11. Konfigurasi Pin Mikrokontroler Atmega 32 ... 16

Gambar 2.12. Cara kerja thermocouple ... 17

Gambar 2.13. Thermocouple ... 18

Gambar 2.14. Contoh LCD 16x2... 18

Gambar 2.15. Diagram blok MAX6675 ... 20

Gambar 2.16. Push button ... 21

Gambar 2.17. Fixed-Output Regulator ... 22

Gambar 2.18. Rangkaian Regulator ... 22

Gambar 2.19. Solenoid Valve ... 23

Gambar 2.20. Perbedaan Transistor NPN dan PNP ... 24

Gambar 2.21. Contoh Rangkaian Transistor sebagai saklar ... 24

Gambar 2.22. Contoh skematik pull-up resistor ... 25

Gambar 2.23. Contoh skematik pull-down resistor ... 26

Gambar 2.24. Diagram Pinout ... 27

Gambar 3.1. Diagram blok sistem ... 29

Gambar 3.2. Desain mesin roasting biji kopi tampak samping ... 30

Gambar 3.3. Desain mesin tampak depan berdiameter12cm ... 31

Gambar 3.4. Desain mesin tampak atas berdiameter 12cm ... 31

xv

Gambar 3.6. Motor dc dan tata letak sensor suhu ... 32

Gambar 3.7. Rangkian osilator Atmega 32 ... 33

Gambar 3.8. Rangkaian reset ATmega32 ... 34

Gambar 3.9. Skematik LCD 16x2 ... 35

Gambar 3.10. Rangkaian skematik servo ... 36

Gambar 3.11. Rangkaian skematik thermocouple dan MAX6675 ... 36

Gambar 3.13. Rangkaian transistor sebagai saklar ... 37

Gambar 3.14. Rangkaian skematik push button ... 38

Gambar 3.15. Rangkaian skematik regulator 5v ... 39

Gambar 3.16. Diagram alir utama ... 40

Gambar 3.17. Flow chart subrutin eksekusi ... 41

Gambar 3.18. Blok diiagram sistem ... 42

Gambar 4.1. Mesin Roasting Tampak Samping ... 43

Gambar 4.2. Mesin Roasing Tampak Depan ... 44

Gambar 4.3. Mesin Roasing dan Boks Kontroler Tampak Atas ... 44

Gambar 4.4. Mesin Roasting Tampak Belakang ... 44

Gambar 4.5. Tata Letak Dalam Boks Kontroler ... 45

Gambar 4.6. Servo Valve ... 45

Gambar 4.7. Letak Sensor Suhu Thermocouple Tipe-K ... 45

Gambar 4.8. Transistor Sebagai Saklar ... 46

Gambar 4.9. Penampil LCD dengan Modul I2C ... 46

Gambar 4.10. Diagram Alir Utama ... 47

Gambar 4.11. Diagram Alir Eksekusi ... 48

Gambar 4.12. Hasil Pengujian Sudut Servo ... 50

Gambar 4.13. Grafik setpoint 205oC Kp=0,5 ... 52

Gambar 4.14. Grafik setpoint 205oC Kp=0,8 ... 52

Gambar 4.15. Grafik setpoint 205oC Kp=0,1 ... 53

Gambar 4.16. Hasil Tunning Kp = 0,5 Ki = 0,00075 ... 54

Gambar 4.17. Grafik setpoint suhu terhadap waktu pada profil Light ... 56

Gambar 4.18. Grafik setpoint suhu terhadap waktu pada profil medium... 56

Gambar 4.19. Grafik setpoint suhu terhadap waktu pada profil dark... 57

Gambar 4.20. Pembandingan kopi Light Profil ... 58

xvi

Gambar 4.22. Pembandingan kopi Dark Profil ... 59

Gambar 4.23. Grafik Suhu Roasting dengan Setpoint 245oC ... 59

Gambar 4.24. Listing Program Tampilan Utama ... 61

Gambar 4.25. Listing Program Fungsi dhome ... 62

Gambar 4.26. Tampilan Menu Utama Pada LCD ... 62

Gambar 4.27. Listing Program Menu Profil Light ... 62

Gambar 4.28. Listing Program Fungsi Pada Menu Profil Light ... 63

Gambar 4.27. Listing Program Eksekusi Pada Menu Profil Light ... 64

Gambar 4.28. Tampilan Menu Light Pada LCD ... 64

Gambar 4.29. Listing Program Fungsi Pada Menu Profil Medium ... 65

Gambar 4.30. Listing Program Fungsi Pada Menu Profil Medium ... 65

Gambar 4.31. List Program Eksekusi Pada Menu Profil Medium ... 66

Gambar 4.32. Tampilan Menu Medium Pada LCD ... 66

Gambar 4.33. List Program Pada Menu Profil Dark ... 67

Gambar 4.34. List Program Fungsi Pada Menu Profil Dark ... 67

Gambar 4.35.List Program Eksekusi Pada Menu Profil Dark ... 68

Gambar 4.36.Tampilan Menu Dark Pada LCD ... 68

Gambar 4.37. List Program Fungsi Eksekusi Sistem PID ... 69

Gambar 4.38. List Program Fungsi Menunggu Api Menyala ... 69

Gambar 4.39. Tampilan Instruksi Nyalakan Api Pada LCD ... 70

Gambar 4.40. List Program Fungsi Sistem PID ... 70

Gambar 4.41. Tampilan Saat Sistem PID Aktif Pada LCD... 71

Gambar 4.42. List Program Proses Roasting Selesai ... 71

xvii

DAFTAR TABLE

Tabel 2.1. Efek dari nilai komponen PID ... 9

Tabel 2.2. Crystal Oscillator Operating Modes Atmega 32 ... 15

Tabel 2.3. Karateristik DC mikrontroler Atmega 32 ... 15

Tabel 2.4. Operasi Dasar LCD 16x2 ... 19

Tabel 2.5. Konfigurasi Pin LCD 16x2 ... 19

Tabel 2.6. Konfigurasi Setting LCD 16x2 ... 20

Tabel 2.7. Spesifikasi Modul MAX6675... 21

Tabel 4.1. Sudut Servo Terhadap Nyala Api ... 50

Tabel 4.2. Hasil Pengujian Sensor Suhu ... 51

Tabel 4.3. Hasil Tunning Nilai Kp dengan Setpoint 205oC ... 53

Tabel 4.4. Hasil Tunning Nilai Ki dengan Setpoint 205oC ... 54

Tabel 4.5. Uji Waktu Roasting Berdasarkan Berat Biji Kopi ... 55

Tabel 4.6. Hubungan setpoint suhu terhadap waktu roasting profil Light ... 55

Tabel 4.7. Hubungan setpoint suhu terhadap waktu roasting profil Medium ... 56

Tabel 4.8. Hubungan setpoint suhu terhadap waktu roasting profil Dark ... 57

Tabel 4.9. Pengujian Keberhasilan Roasting dengan berat biji kopi 50gr ... 60

Tabel 4.10. Pengujian Keberhasilan Roasting dengan berat biji kopi 100gr ... 60

xviii

DAFTAR LAMPIRAN

1

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Kopi merupakan salah satu komoditas andalan dalam mendatangkan devisa negara. Luas area kopi di Indonesia menempati urutan kedua terbesar setelah negara Brazil. Ditinjau dari produksi, Indonesia menempati urutan ketiga setelah Brazil dan Vietnam. Rendahnya produktivitas kopi Indonesia karena sebagian besar diusahakan oleh perkebunan rakyat dengan keterbatasan modal dan akses terhadap teknologi[1].

Saat ini, peningkatan produksi kopi di Indonesia masih terhambat oleh rendahnya mutu biji kopi yang dihasilkan sehingga mempengaruhi pengembangan produksi akhir kopi. Hal ini disebabkan penanganan pasca panen yang tidak tepat anatara lain proses fermentasi, pencucian, sortasi, pengeringan dan penyangraian. Selain itu alat atau mesin yang digunakan juga dapat mempengaruhi setiap tahapan pengolahan biji kopi [2].

Kesempurnaan penyangraian kopi dipengaruhi oleh dua faktor utama, yaitu panas dan waktu. Kisaran suhu sangrai yaitu untuk tingkat sangrai ringan/warna coklat muda suhu 205oC, tingkat sangrai medium atau warna coklat agak gelap suhu 215-245oC. Penyangraian bisa dilakukan secara terbuka atau tertutup. Penyangraian secara tertutup banyak dilakukan oleh pabrik atau industri pembuatan kopi bubuk untuk mempercepat proses penyangraian. Penyangraian secara tertutup akan menyebabkan kopi yang dihasilkan terasa agak asam akibat tertahannya air dan beberapa jenis asam yang mudah menguap. Namun aromanya akan lebih tajam karena senyawa kimia yang beraroma khas kopi tidak banyak menguap. Selain itu, kopi akan terhindar dari pencemaran bau yang berasal dari luar seperti bahan bakar atau bau gas hasil pembakaran yang tidak sempurna Suhu penyangraian mempengaruhi karakteristik rasa dari ekstrak kopi. Derajat penyangraian secara kualitatif dilihat dari warna kopi yang telah disangrai. Misalnya light

roast, medium roast, dan dark roast. Waktu dan suhu penyangraian bervariasi

Pada penelitian terdahulu yang dilakukan oleh Fandy Sandica F. dkk [4] mengenai penyangrai biji kopi otomatis untuk rumah tangga berbasis mikrokontroler menggunakan metode tuning PID, alat yang dibuat menggunaan elemen pemanas yang memerlukan daya yang besar. Berdasarkan hal diatas, penulis ingin membuat tugas akhir berjudul “Mesin Roasting Biji Kopi Portabel Berbasis Mikrokontroler”, menggunakan gas sebagai bahan bakar pemanas serta kontrol PID pada servo valve gas yang membedakan dengan penelitian yang dilakukan oleh Fandy Sandica F. dkk [4] dengan begitu diharapkan memaksimalkan hasil roasting serta memudahkan proses edukasi tentang penyangraian atau roasting yang merupakan salah satu tahapan penting dalam peningkatan mutu biji kopi yang berkualitas. Alat ini juga diharapkan menjadi sarana pembelajaran yang tepat akan membantu petani kopi khususnya di Indonesia, untuk menigkatkan kualitas biji kopi yang mereka hasilkan.

Penjelasan singkat untuk proses kerja alat adalah sebagai berikut : mikrokontroler sudah di beri program untuk mengendalikan kerja dari alat. Nantinya pengguna hanya perlu menyalakan kompor gas secara manual serta memilih menu sesuai tingkat kematangan yang diinginkan, masukan data dari push button akan diterima oleh mikrokontroler. Mikrokontroler akan memberikan keluaran ke LCD sebagai informasi suhu serta lama proses sesuai menu yang dipilih. Keluaran pada servo valve bertujuan untuk mengatur besar atau kecilnya api untuk menyetabilkan suhu sesuai set point yang telah dimasukan pada program. Pada akhir proses kompor gas akan dimatikan secara otomatis menggunakan solenoid valve.

1.2.

Tujuan dan Manfaat Penelitian

Pada perancangan sistem dan alat ini dengan tujuan untuk menjadi alat roasting

sampel biji kopi untuk keperluan rumahan maupun komersil. Manfaat dari skripsi ini adalah untuk membantu petani kopi menyangrai sempel biji kopi yang diproduksi, sesuai dengan tingkat kematangan yang diinginkan.

1.3.

Pembatasan Masalah

1. Kapasitas maksimal dari drum mesin roasting adalah 150 gram biji kopi untuk keperluan sampel serta sangrai sekala rumahan.

2. Terdapat 3 pilihan tingkat kematangan yaitu light , medium dan dark. 3. Proses menyalakan api pada kompor secara manual.

4. Menggunakan mikrokontroler ATmega32 sebagai pengolah data dari sensor suhu dan menampilkan suhu tersebut ke LCD.

5. Sensor suhu yang digunakan adalah Thermcouple tipe K beserta modul Max6675 sebagai pengkondisi sinyal.

6. Aktuator yang digunakan adalah solenoid valve sebagai katub buka tutup gas dan motor servo sebagai penggerak valve sebagai pengatur tinggi atau rendahnya tekanan gas.

7. Waktu dan set point suhu pada setiap menu menyesuaikan hasil uji coba alat 8. Kompor dan motor dc 12V pemutar drum dihidupkan secara manual.

9. Pengendali gas menggunakan kontroler PID. 10.Menggunakan push button sebagai masukan.

11.Menggunakan power supply 12V atau Akumulator 12V.

1.4.

Metodologi Penelitian

Berdasarkan pada tujuan yang ingin dicapai metode-metode yang digunakan dalam penyusunan tugas akhir ini adalah:

1. Studi literature.

Mendapatkan data dengan membaca buku-buku dan jurnal-jurnal yang berkaitan dengan permasalahan yang dibahas dalam tugas akhir ini.

2. Perancangan hardware dan software.

Gambar 1.1. Diagram blok perancangan 3. Pembuatan hardware dan software.

Tahap ini berisi tentang pembuatan alat sesuai dengan desain mesin roasting

yang telah dirancang beserta program-program yang mengacu pada flowchart

yang telah dibuat pada perancangan. Pada perancangan kontroler PID sistem pengendali suhu menggunakan metode hand tuning atau trial and error untuk menetukan parameter Kp, Ki, dan Kd. Pada proses tuning parameter PID ini penentuan suhu dan waktu lamanya proses roasting dilakukan dengan melakukan uji coba terhadap alat untuk memperoleh data awal sebagai acuan. Tahap kalibrasi menu light, medium dan dark mengacu pada Agtron Roast

Color Kit sebagai standar warna tingkat kematangan yang disetujui oleh SCAA.

4. Proses pengambilan data.

Teknik pengambilan data dilakukan dengan mengambil data suhu pada alat, melihat tanggapan sistem terhadap kenaikan atau penurunan suhu, sudut motor servo pada servo valve dan keakuratan mesin dalam menghasilkan tingkat kematangan kopi yang diinginkan.

5. Analisis dan penyimpulan hasil percobaan.

Analisis dan penyimpulan hasil percobaan dapat dilakukan dengan melihat presentase error alat saat menjaga kestabilan suhu pada biji kopi dan drum sesuai set point serta tingkat keberhasilan alat menghasilkan tingkat kematangan sesuai pilihan pada menu yang mengacu pada Agtron Roast Color

5

BAB II

DASAR TEORI

2.1.

Roasting(Penyangraian)

Penyangraian biji kopi merupakan suatu proses yang penting dalam industri perkopian yang amat menentukan mutu minuman kopi yang diperolehnya. Proses ini mengubah biji-biji kopi mentah yang tidak enak menjadi minuman dengan aroma dan citarasa lezat. Penyangraian biasanya dilakukan pada tekanan atmosfer, sebagai media pemanas biasanya digunakan udara pemanas atau gas-gas hasil pembakaran. Panas juga diperoleh dengan mengadakan kontak antara kopi beras dengan permukaan metal yang panas. Setelah perlakuan pendahuluan untuk menghilangkan kandungan air. Pengolahan biji kopi ini perlu disesuaikan dengan permintaan dan kegemaran konsumen. Tingkatan penyangraian terdiri dari: light roast, medium roast , dan dark roast

Cara penyangraian yang berlainan ini selain berpengaruh terhadap citarasa, juga turut menentukan warna kopi yang dihasilkan. Tujuan Penyangraian biji kopi adalah mensintesakan senyawa-senyawa pembentuk citarasa dan aroma khas kopi yang ada di dalam biji kopi. Proses penyangraian diawali dengan penguapan air yang ada di dalam biji kopi dengan memanfaatkan panas yang tersedia dan kemudian diikuti dengan penguapan senyawa volatil serta proses pirolisis/pencoklatan biji. Pada proses penyangraian kopi mengalami perubahan warna dari hijau atau cokelat muda menjadi cokelat kayu manis, kemudian menjadi hitam dengan permukaan berminyak.

tertahannya air dan beberapa jenis asam yang mudah menguap. Namun aromanya akan lebih tajam karena senyawa kimia yang beraroma khas kopi tidak banyak menguap. Selain itu, kopi akan terhindar dari pencemaran bau yang berasal dari luar seperti bahan bakar atau bau gas hasil pembakaran yang tidak sempurna.

Suhu penyangraian mempengaruhi karakteristik cita rasa dari ekstrak kopi. Derajat penyangraian secara kualitatif dilihat dari warna kopi yang telah disangrai. Misalnya light

roast, medium roast, dan dark roast.

Menurut National Coffee Association (1911) pada proses roasting terdapat beberapa tingkatan kematangan, yaitu sebagai berikut [26]:

1. Tingkat Light, pada tingkat ini biji kopi berwarna coklat muda, karakternya ringan dari sisi biji, tidak ada lapisan minyak dipermukaan seperti gambar 2.1, level

acidity-nya lebih tinggi. Warna tingkat roasting light ini, ada pada warna Agtron

nomor 55 hingga 80.

Gambar 2.1. Tingkat Light Roast

2. Tingkat Medium, pada tingkat ini kandungan gula alami sudah mulai sedikit berkaramel, dan keasaman juga mulai menurun seperti gambar 2.2. Kopi dengan kualitas tinggi sangat ideal untuk diroasting pada level ini, warna tingkat roasting

medium ini ada pada warna Agtron nomor 40 hingga 55.

3. Tingkat Dark, pada tingkat ini warna gelap seperti coklat dan kadang nyari hitam. Lapisan minyak pekat dipermukaan, dan dapat terlihat pada permukaan cangkir ketika kopi sudah di seduh seperti gambar 2.3. Rasa pahit menjadi lebih menonjol, aroma smoky, karakter rasa berkurang. Warna tingkat roasting dark ini, berada pada warna Agtron nomor 55 hingga 80 .

Gambar 2.3. Tingkat Dark Roast

Suhu sangrai yang umum adalah sebagai berikut:

1. Light Roast (Sangrai cukup, suhu 195-205oC)

2. Medium Roast (Sangrai sedang, suhu 200oC-215oC)

3. Dark Roast (Sangrai hitam, suhu diatas 215oC)

Waktu penyangraian bervariasi dari 7 sampai 30 menit tergantung pada jenis alat dan mutu kopi bubuk. Penyangraian diakhiri saat aroma dan citarasa kopi yang diiginkan telah tercapai yang diindikasikan dari perubahan warna biji yang semula berwarna kehijauan menjadi cokelat tua, cokelat-kehitaman dan hitam. Derajat sangrai dilihat dari perubahan warna biji kopi yang disangrai[3].

2.2.

Proportional Integral Derivative(PID)

PID adalah sebuah generic controller yang banyak dipakai pada dunia industri. Sebuah PID controller mencoba untuk memperbaiki kesalahan antara sebuah nilai proses dan nilai setpoint yang diinginkan dengan menghitung dan melakukan pembenaran sehingga dapat meminimalkan kesalahan [18].

PID controller terdiri dari tiga bagian utama, yaitu Proportional Controller,

Integral Controller, dan Derivatif Controller. Proportional menetukan nilai reaksi

terhadap kesalahan saat ini. Derivatif menentukan nilai perubahan kesalahan yang terjadi dari kesalahan saat ini. Integral menentukan hasil penjumlahan nilai kesalahan yang terjadi. Hasil nilai dari proses PID ditentukan dengan rumus (2.1) [25]:

Gambar 2.4. Blok diagram kontroler PID analog [18] Secara diskrit rumus 2.1 dapat ditulis :

Keteranagn: Kp merupakan konstanta proportional.

KI merupakan konstanta integral.

KD merupakan konstanta derivatif.

merupakan besarnya nilai error saat ini.

Rn merupakan bsarnya nilai output saat ini setelah perhitungan.

(2.1)

Pada umumnya, untuk menetukan nilai KP, KD, KI terdapat dua metode utama yang sering digunakan, yaitu [25]:

1. Manual tuning atau trial and error

2. Zieger-Nichols

Pada penelitian ini metode yang dipakai adalah manual tuning. Untuk memperoleh nilai KP, KI, dan KD yang sesuai, maka dilakukan dengan mengikuti langkah-langkah berikut [25] :

1. Tentukan suhu yang dinginkan. Kemudian atur nilai KI dan KD pada nilai nol. Tanpa menggunakan konstanta integral dan derivatif, kemudian perlahan-lahan naikkan nilai Kp hingga terjadi osilasi.

2. Setelah sistem mengalami osilasi, turunkan Kp menjadi setengahnya.

3. Naikkan nilai KD sedikit demi sedikit sambil mengubah nilai suhu dan amati responnya. Pilihlah nilai dengan respon yang meredam osilasi.

4. Naikkan nilai Ki hingga osilasi terjadi. Kemudian atur nilai Ki menjadi sepertiganya.

Tabel 2.1. Efek dari nilai komponen PID [18]

Tuning dilakukan untuk mendapatkan nilai-nilai parameter PID dengan hasil terbaik sehingga dapat mengoptimasikan kerja suatu sistem dengan error yang terjadi dapat diminimalisasi.

2.3.

Pulsa Width Modulation(PWM)

PWM merupakan sebuah mekanisme untuk membangkitkan sinyal keluaran yang periodenya berulang antara high dan low dimana kita dapat mengontrol durasi sinyal high

Gambar 2.5. Bentuk gelombang kotak dengan kondisi high 5v dan low 0V [17]

Ton adalah waktu dimana tegangan keluaran berada pada posisi tinggi dan Toff adalah waktu dimana tegangan keluaran berada pada posisi rendah. Misalkan Ttotsl adalah waktu satu siklus penjumlahan antara Ton dengan Toff, bisa dikenal dengan istilah periode satu gelombang.

Ttotal = Ton + Toff (2.6)

Duty cycle sebuah gelombang di definisikan sebagai :

(2.7)

Tegangan keluaran dapat bervariasi dengan duty cycle dan dapat dirumuskan sebagai berikut,

Vout = D ×Vin sehingga :

qa (2.8)

Dari rumus diatas dapat disimpulkan bahwa tegangan keluaran dapat diubah secara langsung dengan mengubah nilai Ton. Apabila Ton = 0,Vout = 0 Sedangkan jika Ton = Ttotal, Vout = Vin atau nilai maksimum.

2.4.

Motor Servo

Gambar 2.6. Model Fisik Motor Servo[8]

Bentuk fisik motor servo dapat dilihat pada gambar2.. sistem pengkabelan motor servo terdiri dari tiga bagian, yaitu Vcc, Gnd dan PWM. Penggunaan PWM pada motor servo berbeda dengan penggunaan PWM pada motor DC. Pada motor servo, pemberian nilai PWM akan membuat motor servo bergerak pada posisi tertentu lalu berhenti (kontrol posisi) [1].

Motor servo terdiri dari dua macam, yaitu motor servo standar dan motor servo

continuous. Motor servo standar yaitu motor servo yang hanya bergerak mulai dari 0o

sampai dengan 180o, sedangkan motor servo continuous merupakan motor servo yang dapat berputar 360o sehingga memungkinkan untuk bergerak rotasi seperti pada motor DC pada umumnya.

Gambar 2.7. Cara Pengontrolan Motor Servo [8]

yang diperlukan yaitu 1ms. Artinya yaitu dengan memberikan pilsa high selama 1ms dan kemudian diberikan pulsa low selama 19ms[7].

2.5.

Motor DC

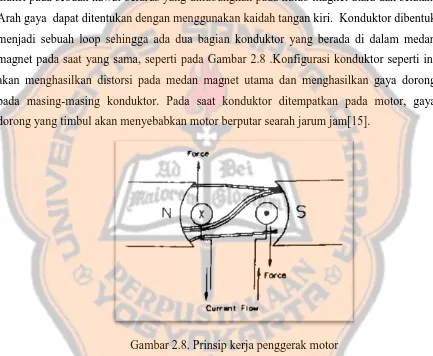

[image:30.595.88.521.243.599.2]Motor DC merupakan jenis motor yang menggunakan tegangan searah sebagai sumber tenaganya. Prinsip kerja motor DC berdasarkan pada penghantar yang membawa arus ditempatkan dalam suatu medan magnet. Penghantar akan mengalami gaya yang akan dialiri pada sebuah kawat berarus yang dihubungkan pada kutub magnet utara dan selatan. Arah gaya dapat ditentukan dengan menggunakan kaidah tangan kiri. Konduktor dibentuk menjadi sebuah loop sehingga ada dua bagian konduktor yang berada di dalam medan magnet pada saat yang sama, seperti pada Gambar 2.8 .Konfigurasi konduktor seperti ini akan menghasilkan distorsi pada medan magnet utama dan menghasilkan gaya dorong pada masing-masing konduktor. Pada saat konduktor ditempatkan pada motor, gaya dorong yang timbul akan menyebabkan motor berputar searah jarum jam[15].

Gambar 2.8. Prinsip kerja penggerak motor

Gambar 2.9. Motor DC

2.6.

Mikrokontroler AVR Atmega 32

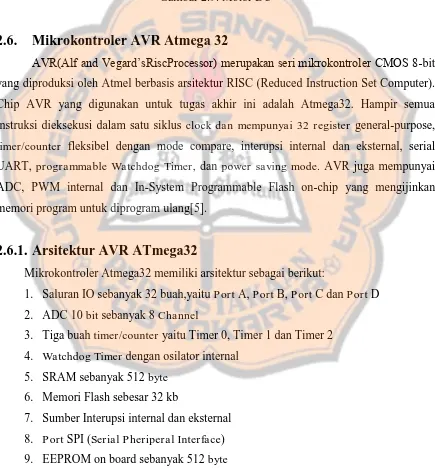

AVR(Alf and Vegard‟sRiscProcessor) merupakan seri mikrokontroler CMOS 8-bit yang diproduksi oleh Atmel berbasis arsitektur RISC (Reduced Instruction Set Computer). Chip AVR yang digunakan untuk tugas akhir ini adalah Atmega32. Hampir semua instruksi dieksekusi dalam satu siklus clock dan mempunyai 32 register general-purpose,

timer/counter fleksibel dengan mode compare, interupsi internal dan eksternal, serial

UART, programmable Watchdog Timer, dan power saving mode. AVR juga mempunyai ADC, PWM internal dan In-System Programmable Flash on-chip yang mengijinkan memori program untuk diprogram ulang[5].

2.6.1.

Arsitektur AVR ATmega32

Mikrokontroler Atmega32 memiliki arsitektur sebagai berikut:

1. Saluran IO sebanyak 32 buah,yaitu Port A, Port B, Port C dan Port D 2. ADC 10 bit sebanyak 8 Channel

3. Tiga buah timer/counter yaitu Timer 0, Timer 1 dan Timer 2

4. Watchdog Timer dengan osilator internal

5. SRAM sebanyak 512 byte

6. Memori Flash sebesar 32 kb

7. Sumber Interupsi internal dan eksternal

8. Port SPI (Serial Pheriperal Interface)

9. EEPROM on board sebanyak 512 byte

10.Komparator analog

2.6.2.

Blok Diagram Mikrokontroler Atmega 32

Gambar 2.10. merupakan gambar diagram blok mikrokontroler Atmega 32

2.6.3.

Crystal Oscillator

Tabel 2.2. Crystal Oscillator Operating Modes Atmega 32 [5]

2.6.4.

Karakteristik DC Mikrokontroler Atmega 32

Tabel 2.3. Karakteristik DC mikrokontroler Atmega 32 [5]

2.6.5.

Deskripsi ATmega32

Gambar 2.11. Konfigurasi Pin Mikrokontroler ATmega32 [5] Mikrokontroler ATmega32 memiliki konfigurasi Pin sebagai berikut:

1. VCC (power supply). 2. GND (ground).

3. Port A(PA7..PA0) Port A berfungsi sebagai input analog pada ADC (analog digital

converter). Port A juga sebagai suatu Port I/O 8-bit dua arah.

4. Port B(PB7..PB0) Port B adalah suatu Port I/O 8-bit dua arah dengan resistor internal pull-up (yang dipilih untuk beberapa bit).

5. Port C(PC7..PC0) Port C adalah suatu Port I/O 8-bit dua arah dengan resistor internal pull-up (yang dipilih untuk beberapa bit).

6. Port D(PD7..PD0) Port D adalah suatu Port I/O 8-bit dua arah dengan resistor internal pull-up (yang dipilih untuk beberapa bit).

7. RESET (Reset Input). 8. XTAL1 (Input Oscillator). 9. XTAL2 (Output Oscillator).

10. AVCC adalah pin penyedia tegangan untuk Port A dan ADC. 11. AREF adalah pin referensi analog untuk ADC.

Port A berfungsi sebagai input analog pada A/D Konverter (ADC) dan port I/O -8

2.7.

Sensor Suhu

ThermocoupleThermocouple adalah jenis sensor suhu yang digunakan untuk mendeteksi atau

mengukur suhu melalui dua jenis logam konduktor berbeda yang digabung pada ujungnya sehingga menimbulkan efek thermo electric. Perbedaan tegangan listrik diantara dua persimpangan (junction) ini dinamakan efek seedback.

[image:35.595.89.518.258.606.2]Pada dasarnya prinsip kerja dari thermocouple cukup sederhana, hanya terdiri dari dua jenis kawat logam konduktor yang berbeda jenis dan digabungkan ujungnya. Satu Jenis dari thermocouple akan berfungsi sebagai referensi dengan suhu tetap sedangkan pasangnya sebagai logam konduktor yang mendeteksi suhu panas.

Gambar 2.12. Cara kerja thermocoupel[14]

Kedua persimpangan memiliki dua suhu yang sama, maka beda potensial atau tegangan listrik yang melalui persimpangan tersebut adala nol atau v1 = v2 seperti pada Gambar 2.12. Akan tetapi, ketika persimpangan yang terhubung dalam rangkaian diberikan suhu panas atau dihubungkan ke obyek pengukuran, maka akan terjadi perbedaan suhu diantara dua persimpangan tersebut yang kemudian menghasilkan tegangan listrik yang nilainya sebanding dengan suhu panas yang diterimanya atau V1 – V2. Tegangan Listrik yang ditimbulkan ini pada umumnya sekitar 1 µV – 70µV pada tiap derajat Celcius [14].

Thermocouple tersedia dalam berbagai ragam rentang suhu dan jenis bahan. Pada dasarnya gabungan jenis-jenis logam yang berbeda akan menghasilkan rentang suhu oprasional yang berbeda pula. Thermocouple tipe K merupakan salah satu jenis tipe

thermocouple yang umum digunakan, bahan logam yang digunakan pada konduktor positif

Gambar 2.13. Thermocouple[16]

2.8.

LCD (

liquid Crystal Display) 16x2

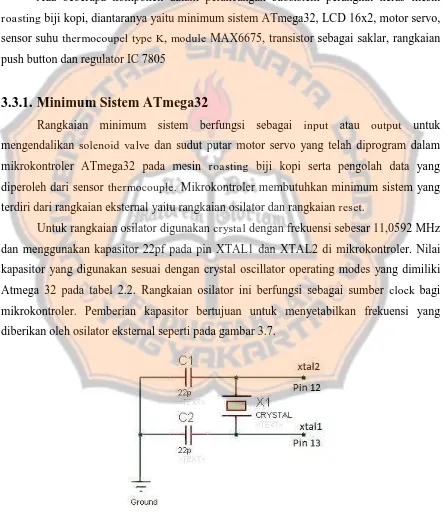

LCD merupakan perangkat penampil yang banyak digunakan dalam aplikasi mikrokontroler. Kontruksi LCD memanfaatkan silikon atau galium dalam bentuk kristal cair sebagai pemedar cahaya. Mesin roasting yang dibuat menggunakan LCD 16x2 sebagai penampil informasi suhu dan menu dari mesin, kelebihan LCD 16x2 yaitu[20]:

1. Ukuran modul yang proposional. 2. Daya yang dibutuhkan relatif kecil.

3. Dapat menampilkan karakter ASCII, sehingga dapaat memudahkan untuk membuat program tampilan.

4. Mudah dihubungkan dengan port I/O karena hanya menggunakan delapan bit data dan tiga bit kontrol.

[image:36.595.85.531.64.711.2]Operasi dasar pada LCD 16x2 terdiri dari empat, yaitu instruksi mengakses proses internal, instruksi menulis data, instruksi membaca kondisi sibuk dan instruksi membaca data[20]. Operasi dasar pada LCD 16x2 dapat dilihat pada tabel 2.3.

Tabel 2.4. Operasi Dasar LCD 16x2[20]

RS R/W Operasi

0 0 Input instruksi ke LCD

0 1 Membaca status flag (DB7) dan alamat counter (DB0-DB6)

1 0 Menulis data

1 1 Membaca data

Tabel 2.5. Konfigurasi Pin LCD 16x2 [20] Pin No. Keterangan Konfigurasi hubung

1 GND Ground

2 VCC Tegangan +5vdc

3 VEE Ground

4 RS Kendali RS

5 RW Ground

6 E Kendali E/Enable

7 D0 Bit 0

8 D1 Bit 1

9 D2 Bit 2

10 D3 Bit 3

11 D4 Bit 4

12 D5 Bit 5

13 D6 Bit 6

14 D7 Bit 7

15 A Anode (+5Vdc)

Tabel 2.6. Konfigurasi Setting LCD 16x2 [20]

Pin Bilangan biner Ketrangan

RS 0 Inisialisasi

1 Data

RW 0 Tulis LCD/W (Write)

1 Baca LCD/R (Read)

E 0 Pintu data terbuka

1 Pintu data tertutup

2.9.

Module MAX 6675

MAX 6675 merupakan sebuah converter pengganti cold-junction dan pendigitalan sinyal dari thermocouple tipe-K. Data yang diberikan adalah output dalam resolusi 12-bit, kompetible dengan SPI dan hanya berformat Read Only. Converter ini mampu membaca suhu dari 0,25oC dan memungkinkan pembacaan suhu tinggi sampai +1024o C, dengan akurasi 8LBs untuk suhu mulai dari 0o C hingga +700o C [19].

Gambar 2.15. Diagram blok MAX6675 [19]

Tabel 2.7. Spesifikasi Modul MAX6675 [19]

2.10.

Tombol Tekan (Push Button)

Push button merupakan komponen elektronik yang berfungsi untuk memutus dan

menghubungkan dua titik atau lebih dalam suatu rangkaian elektronika. Salah satu jenis saklar adalah saklar push on yaitu saklar yang hanya akan menghubungkan dua titik atau lebih saat tombol ditekan, ketika tombol tidak ditekan maka saklar dalam keadaan terputus[10].

Gambar 2.16. Push button [13]

2.11.

Regulator IC 7805

Gambar 2.17. Fixed-Output Regulator[9]

Nilai komponen c1 dan c2 difungsikan sebgai filter capasitor yang bertujuan untuk meredam tegangan ripple agar tegangan keluaran menjadi lebih stabil[23]. Komponen eksternal yang digunakan yaitu transistor 2N3055 karena kemampuan arus maksimal adalah 15A [12].Untuk gambar rangkaian lengkap dengan ic regulator dapat dilihat pada gambar 2.18.

Gambar 2.18. Rangkaian Regulator

Dari gambar 2.18, diperoleh persamaan sebagai berikut [10]

(2.9)

Tegangan keluaran rangkaian menjadi,

Jika VD≈VBE, maka

(2.11)

Tegangan diantara kolektor dan emittor transistor adalah,

(2.12) Disipasi daya transistor NPN adalah,

(2.13) Untuk nilai penguatan arus diperoleh dengan persamaan 2.13 dan 2.14 [12]:

(2.14)

(2.15)

2.12.

Katup solenoid (

solenoid valve)

Solenoid valve adalah gabungan antara sistem elektrik dan mekanik (katup elektromekanis) yang berfungsi mengendalikan tekanan udara . Arus yang digunakan secara umum adalah arus searah. DC (direct current) yaitu 12-24 VDC.[22]

Gambar 2.19. Solenoid Valve

2.13.

Transistor sebagai saklar

Gambar 2.20. Perbedaan Transistor (a)NPN dan (b)PNP [23]

Penerapan transistor tidak terbatas hanya untuk penguat. Melalui desain yang tepat dapat digunakan sebagai saklar untuk kontrol aplikasi [23]. Gambar 2.21 menunjukkan rangkaian transistor sebagai saklar.

Gambar 2.21. Contoh Rangkaian Transistor sebagai Saklar [23]

Jenis transistor memiliki spesifikasi yang berbeda-beda mengenai arus yang dibutuhkan untuk mencapai kondisi jenuh atau cut-off. Nilai saturasi untuk arus kolektor dihitung dengan persamaan (2.16) adalah sebagai berikut:

(2.16)

Nilai IB daerah aktif sebelum hasil saturasi dapat dideteksi dengan persamaan 2.17.

(2.17)

(2.18)

Nilai saturasi IB harus memenuhi syarat sesuai persamaan 2.19.

(2.19)

Kemudian nilai hambatan masukan RB dapat dihitung dengan persamaan 2.20 .

(2.20)

Nilai 0,7 volt pada persamaan 2.20 digunakan untuk bahan semikonduktor dari silikon, jika menggunakan germanium adalah 0,3 volt.

2.14.

Resistor Pull Up dan Pull Down

Resistor pull-up digunakan untuk mencegah nilai flot pada kondisi high dengan menambahkan sebuah resistor pada jalur sumber tegangan dan pararel dengan jalur input menuju mikrokontroler.

Dengan pull-up resistor , pin input akan terbaca high saat tombol tidak ditekan. Dengan kata lain, sejumlah kecil arus mengalir antara VCC dan pin input tidak mengalir ke ground, sehingga pin input dibaca mendekati VCC. Ketika tombol ditekan, maka akan menghubungkan pin input langsung ke ground. Arus mengalir melalui resistor ke ground, sehingga pin input akan terbaca dalam keadaan low. Jika tidak ada resistor saat switch ditekan maka VCC akan terhubung langsung ke ground, sehingga arus yang sangat besar akan mengalir antara VCC dan ground atau sering disebut kondisi short circuit.

Reistor pull down digunakan untuk mengatasi floating pada kondisi low. Perhatikan rangkaian pull down resistor berikut.

Gambar 2.23. contoh skematik pull-down resistor[22]

Pada rangkaian diatas saat switch button ditekan pin input akan membaca high dan pin input akan membaca low saat switch button dilepas. Pilihan antara pull up atau pull down tergantung pada rangkaian yang ingin ditambahkan. Pada rangkaian diatas untuk mengatasi floating harus ditambahkan pull down. Penambahan pull up tetap akan mengatasi floating, akan tetapi saat switch ditekan atau pun tidak pin input akan tetap membaca high, sehingga mikrokontroller tidak mengetahui apakah swith ditekan atau tidak.

2.15.

I2C 1602 Serial LCD Module

Modul I2C LCD backpack ini merupakan perangkat yang bertujuan untuk

mengurangi jumlah pin yang digunakan pada koneksi antara arduino (atau microcontroller

Gambar 2.24. Diagram Pinout [27]

2.16.

Tanggapan Transien

Spesifikasi tanggapan dalam domain waktu yanng dimaksud adalah [28] : 1. Waktu tunda (delay time), td :

adalah waktu yang dibutuhkan tanggapan untuk mencapai setengah dari nilai akhir dari tanggapan untuk pertama kali.

2. Waktu naik (rise time), tr :

Adalah waktu yang dibutuhkan untuk naik dari 10%-90%, 5%-95%, atau 0%-100% dari nilai akhir dari tanggapan. Untuk kasus underdamped, biasanya digunakan kriteria 0%-100%. Untuk kasus overdamped, biasanya digunakan kriteria 10%-90%.

3. Waktu Puncak (peak time), tp:

adalah waktu yang dibutuhkan tanggapan untuk mencapai nilai puncak dari

overshoot pertama kali.

4. Overshoot maksimum (maximum overshoot), Mp :

adalah niali puncak maksimum dari tanggapan diukur dari nilai akhir dari tanggapan. Biasanya dirumuskan dalam presentase:

( )

5. Waktu settling(settling time), ts:

adalah waktu yang dibutuhkan tanggapan untuk mencapai nilai akhir dari tanggapan dan tetap berada pada nilai tersebut dalam range presentase tertentu dari nilai akhir (biasanya 5% atau 2%).

% Error Stady State =

(2.22)

Keterangan : Tc = Suhu yang di capai

29

BAB III

RANCANGAN PENELITIAN

3.1.

Proses Kerja Sistem

Perancangan alat ini terdiri dari beberapa bagian utama, yaitu ATmega32, sensor suhu, mikrokontroler, Push button, LCD, servo valve, penyearah dan heater. Sensor yang digunakan untuk mengukur suhu adalah Thermocouple type k beserta modul Max6675 sebagai pengkondisi sinyal. Mikrokontroler ATmega32 berfungsi untuk mengatur dan memproses input dari thermocouple.

Cara kerja dari sistem terdapat sumber listrik utama yaitu mula-mula pengguna memilih menu yang tampak pada penampil LCD 16x2 dengan menekan push button. Terdapat tiga pilihan menu tingkat kematangan pada sistem mesin roasting ini yaitu light

roast, Medium roast, dan dark roast . Setelah menu dipilih oleh pengguna sesuai tingkat

kematangan yang di inginkan, proses selanjutnya pengguna menghidupkan kompor gas dan menyalakan motor dc pemutar drum secara manual. Selanjutnya mikrokontroler memproses data yang diterima dari sensor suhu (suhu biji kopi). Jika suhu pada sensor masih di bawa nilai set point maka servo akan membuka keran gas secara penuh hingga stabil pada suhu set point, sedangkan bila suhu pada sensor suhu melebihi set point maka servo akan menutup keran gas agar suhu tetap stabil. Bila proses roasting telah selesai maka solenoid akan tertutup dan mematikan kompor. LCD pada sistem ini juga berfungsi sebagai penampil suhu pada drum .

3.2.

Perancangan Mekanik Mesin

RoastingPada tahapan ini dilakukan perancangan mekanik dari mesin roasting, antara lain mendesain ukuran setiap bagian mesin roasting. Penggunaan bahan dasar untuk drum serta

cover mesin roasting yaitu stainless steel 1.5mm dan 2.5mm. Proses desain mesin roasting

menggunakan software google SketchUp dan Corel Draw.

Berikut adalah detail dari bagian-bagian mesin roasting dari tampak samping ditunjukan Gambar 3.2, tampak depan ditunjukan Gambar 3.3, tampak atas ditunjukan Gambar 3.4, tata letak Servo valve dan solenoid valve ditunjukan Gambar 3.5 dan tata letak motor DC dan tata letak sensor suhu ditunjukan Gambar 3.6.

Spesifikasi alat yang dirancang adalah sebagai berikut:

Tinggi : 45 cm

Lebar : 40 cm

Panjang : 50 cm

Panjang Drum : 20 cm Diameter Drum : 12 cm Kapasitas Drum : 300g

Bahan : Plat stainless steel 1,5mm dan 2,5mm

Keterangan Gambar 3.2:

1. Handel Alat 6. Cover kotak kontrol

2. Cover Alat 7. Kabel menuju servo dan valve

3. Lubang drum dalam 8. Cover servo dan solenoid valve

4. Kompor 9. Selang menuju gas LPG

5. As penggerak drum 10. Selang menuju kompor

6. Cover kotak kontrol

Gambar 3.3. Mesin tampak depan berdiameter 12cm Keterangan Gambar 3.3:

1. Handel alat

2. Lubang drum dalam

3. Cover Drum

4. Kompor

Keterangan Gambar 3.4:

1. Handel alat

2. LCD

3. Push button kanan (NEXT)

4. Push button tengah(UP dan DOWN)

5. Push button kiri (BACK)

6. As pemutar drum 7. Lubang drum dalam

Gambar 3.5. Tata letak Servo valve dan solenoid valve

Keterangan Gambar 3.5: 1. Kabel

2. Servo valve

3. Solenoid valve

Keterangan Gambar 3.6: 1. Kabel

2. Servo valve

3. Solenoid valve

3.3.

Perancangan Perangkat Keras (

hardware)

Ada beberapa komponen dalam perancangan subsistem perangkat keras mesin

roasting biji kopi, diantaranya yaitu minimum sistem ATmega32, LCD 16x2, motor servo,

sensor suhu thermocoupel type K, module MAX6675, transistor sebagai saklar, rangkaian push button dan regulator IC 7805

3.3.1.

Minimum Sistem ATmega32

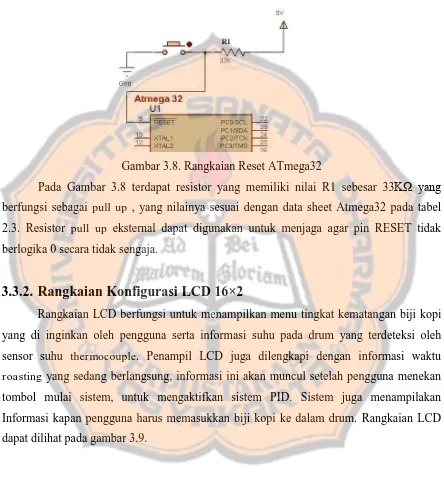

Rangkaian minimum sistem berfungsi sebagai input atau output untuk mengendalikan solenoid valve dan sudut putar motor servo yang telah diprogram dalam mikrokontroler ATmega32 pada mesin roasting biji kopi serta pengolah data yang diperoleh dari sensor thermocouple. Mikrokontroler membutuhkan minimum sistem yang terdiri dari rangkaian eksternal yaitu rangkaian osilator dan rangkaian reset.

[image:51.595.84.532.226.738.2]Untuk rangkaian osilator digunakan crystal dengan frekuensi sebesar 11,0592 MHz dan menggunakan kapasitor 22pf pada pin XTAL1 dan XTAL2 di mikrokontroler. Nilai kapasitor yang digunakan sesuai dengan crystal oscillator operating modes yang dimiliki Atmega 32 pada tabel 2.2. Rangkaian osilator ini berfungsi sebagai sumber clock bagi mikrokontroler. Pemberian kapasitor bertujuan untuk menyetabilkan frekuensi yang diberikan oleh osilator eksternal seperti pada gambar 3.7.

Perancangan rangkaian reset bertujuan untuk memaksa mengulang proses kerja mikrokontroler dari awal. Saat tombol reset ditekan maka mikrokontroler mendapat input

[image:52.595.83.527.167.645.2]logika rendah, sehingga akan me-reset seluruh proses yang sedang berlangsung pada mikrokontroler.

Gambar 3.8. Rangkaian Reset ATmega32

Pada Gambar 3.8 terdapat resistor yang memiliki nilai R1 sebesar 33KΩ yang berfungsi sebagai pull up , yang nilainya sesuai dengan data sheet Atmega32 pada tabel 2.3. Resistor pull up eksternal dapat digunakan untuk menjaga agar pin RESET tidak berlogika 0 secara tidak sengaja.

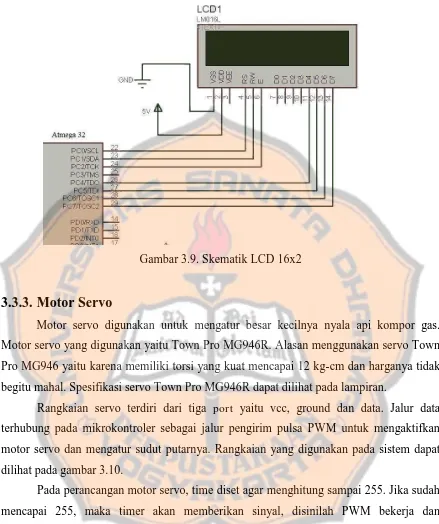

3.3.2.

Rangkaian Konfigurasi LCD 16×2

Rangkaian LCD berfungsi untuk menampilkan menu tingkat kematangan biji kopi yang di inginkan oleh pengguna serta informasi suhu pada drum yang terdeteksi oleh sensor suhu thermocouple. Penampil LCD juga dilengkapi dengan informasi waktu

roasting yang sedang berlangsung, informasi ini akan muncul setelah pengguna menekan

Gambar 3.9. Skematik LCD 16x2

3.3.3.

Motor Servo

Motor servo digunakan untuk mengatur besar kecilnya nyala api kompor gas. Motor servo yang digunakan yaitu Town Pro MG946R. Alasan menggunakan servo Town Pro MG946 yaitu karena memiliki torsi yang kuat mencapai 12 kg-cm dan harganya tidak begitu mahal. Spesifikasi servo Town Pro MG946R dapat dilihat pada lampiran.

Rangkaian servo terdiri dari tiga port yaitu vcc, ground dan data. Jalur data terhubung pada mikrokontroler sebagai jalur pengirim pulsa PWM untuk mengaktifkan motor servo dan mengatur sudut putarnya. Rangkaian yang digunakan pada sistem dapat dilihat pada gambar 3.10.

Gambar 3.10. Rangkaian skematik servo

3.3.4.

Sensor Suhu

Thermocoupel type Kdan

moduleMAX6675

Perangkat yang digunakan untuk mengukur suhu pada alat yaitu sensor suhu thermocouple tipe K dan modul max 6675. Modul max 6675 berfungsi sebagai pengkondisi sinyal dari thermocoupel, kemudian diubah menjadi input 4 – 20 mA, modul ini mampu membaca suhu antara -0.25 ˚C– 1024 ˚C.

Gambar 3.12. Rangkaian skematik thermocouple dan MAX6675

3.3.5.

Rangkaian Transistor sebagai Saklar

Solenoid valve yang digunakan pada rancangan adalah electric solenoid valve G1/2

normally open. Solenoid valve yang digunakan memerluka catu daya sebesar 12v DC dan

menghantarkan arus, Ic = 0. Saat kaki basis menerima arus pemicu, maka transistor akan berubah ke keadaan saturasi dan menghantarkan arus.

Gambar 3.13 menunjukkan rangkaian driver solenoid valve. Ketika mikrokontroler memberi logika 1, maka akan memicu transistor sehingga solenoid valve akan ON. Sebaliknya ketika mikrokontroler memberikan logika 0, maka transistor tidak terpicu dan

[image:55.595.83.520.205.697.2]solenoid valve kembali OFF.

Gambar 3.13. Rangkaian transistor sebagai saklar

Rangkaian transistor sebagai saklar menggunakan transistor darlington tipe TIP31, 1 resistor dan 1 dioda 1n4001. Penguatan transistor TIP31 (βdc=hFE) ditentukan sebesar 150 yang diambil dari grafik DC Current Gain TIP31. Sedangkan untuk resistor RB dapat dihitung dengan acuan persamaan 2.16, 2.17, 2.18, dan 2.20.

3.3.6.

Rangkaian

Push ButtonPush button atau tombol pada kontroler dirancang untuk memilih menu tingkat

[image:56.595.82.525.205.623.2]kematangan yang diiginkan oleh pengguna. Dalam pembuatan alat ini push button yang digunakan merupakan jenis NO atau Normally Open. Pada perancangan push button ini menggunakan rangkaian pull-up dimana saat tombol tidak ditekan, bernilai high sedangkan saat tombol ditekan bernilai low.

Gambar 3.14. rangkaian skematik push button

Penentuan nilai resistor pada rangkaian pull up ini berdasarkan data DC

Characteristic yang dimiliki oleh Atmega 32 pada Tabel 2.3, yaitu minimal 20k ohm maka

dari itu pada perancangan menggunakan resistor dengan nilai 22k ohm sesuai dengan nilai resistor dipasaran.

Pada gambar 3.14 pin 26 pada mikrokontoler terhubung dengan tombol 2, tombol ini berfungsi untuk mengarahkan tampilan ke bawah. Pin 25 pada mikrokontroler terhubung dengan tombol 3 yang berfungsi sebagai tombol untuk mengarahkan tampilan ke atas. Tomol 4 berfungsi untuk masuk ke menu serta sebagai fungsi enter atau ok yang terhubung dengan Pin 27 pada mikrokontroler. Tombol 1 terhubung dengan Pin 24 berfungsi sebagai fungsi kembali atau membatalkan proses.

3.3.7.

Regulator 7805

dan dioda. Sumber yang digunakan untuk regulator yaitu adapter 12v 3A yang telah tersedia dipasaran.

[image:57.595.84.521.224.608.2]Untuk men-supply motor servo Town Pro MG946R dibutuhkan arus sebesar 500mA[8]. Dengan demikian maka digunakan transistor 2N3055 agar arus keluaran ic 7805 yang memiliki tegangan keluaran sebesar 5 volt menjadi lebih besar. Komponen yang digunakan pada gambar 3.15 mengacu pada data sheet [9]. Tegangan pada kaki 3 ic 7805 adalah 5,7V dengan arus yang mengalir hanya 1/hfe transistor, untuk 2N3055 hfe sekitar 50x. Tengangan pada emitor adalah 5,7-0,7 = 5 volt.

Gambar 3.15. rangkaian skematik regulator 5V

3.4.

Perancangan Perangkat Lunak

Pada perancangan perangkat lunak ini akan dibahas program kendali mesin

roasting secara keseluruhan diantaranya diagram alir utama dan diagram alir subrutin

eksekusi.

3.4.1.

Diagram Alir Utama

Diagram alir utama menunjukan program utama yang ada dalam proses kerja secara keseluruhan sistem kerja pada gambar 3.16. Program utama dimulai dengan menghidupkan power supply kemudian mikrokontroler melakukan inisialisasi register sebagai tempat penyimpanan data lalu inisialisasi input/output. Proses selanjutnya pengguna memilih menu roasting yang diinginkan, terdapat tiga pilihan menu tingkat kematangan yaitu light, medium atau dark. Menu light memiliki set point suhu sebesar

190oC, medium memiliki set point sebesar 200oC dan dark memiliki set point sebesar

saat uji coba awal. Setelah memilih menu yang dinginkan maka sistem mulai bekerja sesuai dengan set point suhu dan waktu pada menu. Selanjutnya sistem akan memulai sistem eksekusi dapat dilihat pada gambar 3.17, setelah proses eksekusi selesai maka selonoid akan mati dan otomatis akan menghambat aliran gas yang berdampak api mati.

3.4.2.

Diagram Alir Subrutin Eksekusi

[image:59.595.84.511.199.648.2]Diagram alir sub rutin eksekusi ini merupakan proses dimana sistem PID bekerja menyetabilkan suhu drum berdasarkan set point yang telah dimasukkan pada diagram alir utama seperti pada gambar 3.17.

Gambar 3.17. Flow chart subrutin eksekusi

point telah tercapai maka LCD akan menampilakn informasi untuk memasukkan biji kopi. Langkah selanjutnya pengguna memasukkan biji kopi ke dalam drum, setelah memasukkan biji kopi pengguna menekan tombol tengah untuk mengaktifkan atau memulai sistem PID dari mesin roasting. LCD akan menampilan informasi suhu dan waktu yang pada sistem, servo akan terus bekerja menyetabilkan suhu agar sesuai dengan

set point. Setelah waktu roasting selesai maka proses akan kembali diagram alir utama

pada gambar 3.16, solenoid valve mati untuk mematikan kompor gas secara otomatis dan pada layar LCD akan tampak informasi bahwa proses selesai.

3.4.3.

Perancangan Kendali PID

Salah satu bentuk pengendali yang secara luas digunakan pada pengendalian proses

roasting biji kopi pada sekala industri adalah pengendali PID. Pengendali ini mempunyai

[image:60.595.84.524.287.557.2]fungsi alih sebagai berikut :

Gambar 3.18. Blok diagram sistem

Pemberian nilai parameter Kp, Ki, dan Kd untuk memperoleh respon sistem yang optimal dilakukan dengan menggunakan metode manual atau trial and error. Set point

pada sistem dibagi menjadi tiga bagian yaitu light memiliki set point suhu sebesar 190oC,

medium memiliki set point sebesar 200oC dan dark memiliki set point sebesar 210oC . Set

point dan waktu pada rancangan ini akan disesuaikan dengan karakter mesin yang

43

BAB IV

HASIL DAN PEMBAHASAN

Pada bab ini akan dibahas hasil pengamatan dari mesin roasting biji kopi portabel dengan menggunakan mikrokontroler ATmega32. Hasil pengamatan berupa pengujian kemampuanalat, pengujian sensor thermocouple tipe-K dalam mendeteksi kenaikan suhu dan tingkat keberhasilan alat menghasilkan kopi dengan tingkat kematangan sesuai dengan menu yang dipilih.

4.1.

Implementasi Penelitian

Pada sub bab implementasi penelitian ini akan dibahas hasil dari implementasi penelitian, perubahan yang terjadi dalam implentasi alat serta cara kerja dari alat yang dibuat.

4.1.1.

Bentuk Fisik Mesin

Roasting [image:61.595.80.527.219.710.2]Perangkat keras mesin roasting secara keseluruhan dapat dilihat pada gambar 4.1, mesin roasting terdiri atas drum serta boks kontroler yang dapat ditunjukkan pada gambar 4.1, 4.2, 4.3, dan 4.4, tata letak minimum sistem ATmega32 beserta regulator tegangan pada box kontroler dapat dilihat pada gambar 4.5, servo valve ditunjukan pada gambar 4.6, tata letak sensor suhu ditunjukan pada gambar 4.7, transistor sebagai saklar ditunjukan pada gambar 4.8.

Gambar 4.2. Drum Mesin Roasting Tampak Depan

Gambar 4.3. Mesin Roasting dan Boks Kontroler Tampak Atas

Gambar 4.5. Tata letak Dalam Box Kontroler

Gambar 4.6. Servo Valve

Gambar 4.8. Transistor Sebagai Saklar

Gambar 4.9. Penampil LCD dengan modul I2C

Pada pembuatan mesin roasting terdapat perubahan pada beberapa bagian perangkat elektronik, rancangan awal pada gambar 3.13 transistor sebagai saklar akan digunakan sebagai pengendalai solenoid valve namun pada percobaan awal penggunaan

servo valve sudah cukup untuk mematikan mesin secara otomatis. Pada alat ditambahkan

kipas angin dc 12V sebagai pendigin suhu drum yang berfungsi untuk menurunkan suhu yang berlebih pada proses roasting, untuk mengendalikan hidup matinya kipas angin digunakan transistor sebagai saklar dapat dilihat pada gambar 4.9.

Perubahan berikutnya terdapat pada penampil lcd, pada gambar 3.9, rancangan penampil lcd langsung dihubungkan pada mikrokontroler sedangkan pada gambar 4.9. lcd menggunakan modul i2c. Perubahan pada rangkaian penampil LCD bertujuan untuk mengurangi penggunaan port pada mikrokontroler dari tujuh port menjadi dua port.

4.1.2.

Cara Penggunaan Alat

Untuk menggunakan alat ini, pengguna hanya perlu memilih profil roasting yang diinginkan, berikut merupakan cara penggunaan alat :

1. Hubungkan alat dengan sumber 12VDC , kemudian nyalakan tombol saklar power kontroler hingga indikator power menyala. Hubungkan port servo valve dengan port yang sudah disediakan pada bokskontroler.

2. Masukkan biji kopi ke dalam drum, dengan berat maksimum 150gr.

3. Pilih profil roasting yang diinginkan dengan cara menekan tombol NEXT pada menu utama, kemudian menekan tombol UP atau DOWN untuk mengganti pilihan profil roasting. Tekan tombol NEXT untuk memulai eksekusi atau tekan tombol BACK untuk kembali ke menu utama.

4. Langkah selanjutnya menyalakan kompor dan saklar motor pemutar drum pada posisi on hingga indikator motor menyala, saat suhu pada drum lebih besar dari 35oC, sistem akan otomatis memulai proses roasting. Pastikan keran gas pada kompor gas posisi buka setengah agar api tidak terlalu besar.

5. Buzzer akan ON menandakan proses roasting selesai, disertai dengan matinya api secara otomatis. Putar keran gas pada posisi OFF untuk memastikan gas benar-benar tertutup.

6. Kemudian tekan BACK untuk mematikan buzzer dan kembali ke menu utama. Tuangkan biji kedalam wadah dan diamkan hingga biji dingin.

7. Setelah biji kopi dituangkan, matikan saklar motor pemutar drum. 8. Proses roasting selesai.

4.2.

Pengujian dan Analisis

HardwarePengujian hardware dilakukan per blok untuk dapat mengetahui permasalahan di tiap blok agar proses penyelesaian masalah lebih mudah dilakukan.

4.2.1.

Pengujian Servo Valve

Tabel 4.1. Sudut Servo Terhadap Nyala Api Sudut Servo Nyala Api

15o -20o Mati

21o -23o Sangat Kecil

24o -30o Kecil

31o -33o Besar

34o -90o Sangat Besar

[image:68.595.87.526.282.617.2]Berdasarkan hasil pengujian pada tabel 4.1, diketahui bahwa, nyala akan mati pada sudut servo 15o -20o , nyala api sangat kecil pada sudut 21o -23o, nyala api kecil pada sudut 24o -30o , nyala api besar pada sudut 31o-33o dan nyala api sangat besar pada sudut 34o -90o. Jadi berdasarkan gambar nyala api hasil dari pengujian dapat dilihat pada gambar 4.12. Sudut yang digunakan pada pembuatan sistem PID adalah 24o-39o .

Gambar 4.12. Hasil Pengujian Sudut servo

4.2.2.

Pengujian Sensor Suhu

Pengujian sensor suhu bertujuan untuk menganalisis kinerja sensor suhu

thermocouple yang dihubungkan dengan module MAX6675, sehingga keluaran yang

memiliki pembacaan yang lebih akurat. Hasil pengujian sensor suhu thermocouple

[image:69.595.84.527.163.613.2]ditunjukan dalam Tabel 4.2.

Tabel 4.2. Hasil Pengujian Sensor Suhu Hasil Pembandingan Sensor Dengan Module Max6675

No Suhu

Thermometer

Sensor suhu Thermocouple Penngukuran ke-

Suhu Rata-rata Thermocouple

Error rata-rata (%)

I II III

1 29,00 29,75 29 29 29,25 0,86

2 40,00 40 40,25 40 40,08 0,2

3 55,00 56,25 54,75 55 55,33 0,6

4 100,00 100 100 101 100,33 0,33

5 150,00 150,25 150,75 150 150,33 0,22

6 180,00 181 180,25 180 180,41 0,22

7 190,00 190 189,75 190,75 190,16 0,08

8 195,00 195 196 194,75 195,25 0,12

9 200,00 200 200 200 200 0

10 205,00 205 205,25 205 205,08 0,03

Jumlah error 2,66

Rata-rata Error 0,26

Kalibrasi dilakukan sebanyak 10 kali dengan cara menaikan nilai suhu secara bertahap. Dimana proses pengukuran sensor suhu thermocouple dengan thermometer

acuan dilakukan secara bersamaan. Berdasarkan hasil pengujian pada tabel 4.2, menunjukan jumlah error adalah 2,66% dan rata-rata nilai error sebesar 0,26%. Berdasarkan nilai pada table 4.2, tersebut dapat disimpulkan bahwa sensor thermocouple

layak digunakan.

4.2.3.

Pengujian Tuning Kontroler PID

Pada perancangan PID sistem pengendali sistem pengendali suhu ini, menggunakan metode hand tuning untuk menentukan parameter Kp, Ki, dan Kd.

Gambar 4.13 grafik setpoint 205oC Kp=0,5

Gambar 4.14. grafik setpoint 205oC Kp=0,8

0 50 100 150 200 250 300 1 9 6 1 9 1 2 8 6 3 8 1 4 7 6 5 7 1 6 6 6 7 6 1 8 5 6 9 5 1 1 0 4 6 1 1 4 1 1 2 3 6 1 3 3 1 1 4 2 6 1 5 2 1 1 6 1 6 1 7 1 1 S u h u ( oC ) Waktu (Detik) suhu 0 50 100 150 200 250 300

1 74

Gambar 4.15. grafik setpoint 205oC Kp=0,1

Tabel 4.3. Hasil Tunning Nilai Kp dengan Setpoint 205oC Kp T Steady (oC) ESS%

0,1 - -

0,5 210,25 2,56

0,8 212,8 3,8

Berdasarkan hasil perancangan pada tabel 4.3. didapat nilai Kp=0,5 yang memiliki ESS paling kecil yaitu 2,56% dengan hasil grafik pada gambar 4.13, nilai error ini lebih kecil jika dibandingkan dengan sistem dengan nilai Kp=0,8 yaitu 3,8% dengan gambar grafik pada gambar 4.14, sedangkan dengan nilai Kp=0,1 sisitem sangat lama mencapai

setpoint yang tampak pada gambar 4.15, sehingga sistem tidak layak digunakan, gambar

grafik respon suhu terhadap waktu nilai Kp 0,1, 0,5 dan 0,8 dapat dilihat pada gambar 4.13 sampai 4.15. Setelah diperoleh nilai Kp yang cukup baik, berikutnya mencari nilai Ki dengan menggunakan nilai Kp=0,5 dan set point tetap yaitu 205oC. Hasil tuning parameter Ki ditunjukkan pada Tabel 4.4, berikut.

0 20 40 60 80 100 120 140 160 180 200

1 47 93

Tabel 4.4. Hasil Tuning Nilai Ki dengan Setpoint 205oC

Kp Ki T Steady (oC) Ts(detik) Tr(detik) Td(detik) ESS%

0,5 0 210,25 904 398 256 2,56

0,5 0,00075 209,75 778 401 226 2,31

[image:72.595.84.514.122.546.2]0,5 0,25 - - - - -

Gambar 4.16. Hasil Tunning Kp = 0,5 Ki = 0,00075

Berdasarkan hasil percobaan pada tabel 4.4, diperoleh respon yang baik dengan toleransi kesalahan dibawah 5% dan terjadi overshoot 6.159%. Karena respon cukup baik, maka tidak memerlukan penggunaan nilai kd atau nilai kd dianggap = 0. Hasil respon nilai Kp=0,5 ditunjukkan pada gambar 4.16.

4.2.4.

![Tabel 2.2. Crystal Oscillator Operating Modes Atmega 32 [5]](https://thumb-ap.123doks.com/thumbv2/123dok/802976.603281/33.595.86.518.134.638/tabel-crystal-oscillator-operating-modes-atmega.webp)

![Gambar 2.11. Konfigurasi Pin Mikrokontroler ATmega32 [5]](https://thumb-ap.123doks.com/thumbv2/123dok/802976.603281/34.595.84.526.100.644/gambar-konfigurasi-pin-mikrokontroler-atmega.webp)

![Gambar 2.12. Cara kerja thermocoupel[14]](https://thumb-ap.123doks.com/thumbv2/123dok/802976.603281/35.595.89.518.258.606/gambar-cara-kerja-thermocoupel.webp)