ANALISIS EFEKTIVITAS PERALATAN PRODUKSI PADA PT. BAHARI DWIKENCANA LESTARI

KABUPATEN ACEH TAMIANG (MANAJEMEN KUALITAS)

Egi Supiyudin ( 024038 )

Jurusan Manajemen Bisnis Universitas Dewantara

Jalan Raya Pemda Bojong Depok Baru III Karadenan, Cibinong – Bogor. Telp. (021) 8756599 / (021) 87927416

E-mail: info@dewantara.ac.id

ABSTRAK

Dalam upaya menghadapi persaingan yang semakin ketat pada jenis industri yang sama, perusahaan dituntut mempunyai strategi yang baik dalam mengelola peruasahaan, dengan berinovasi dan menjalankan siklus penyempurnaan yang berkesinambungan pada segala aspek. Penelitian ini memaparkan hasil analisis sistem pemeliharaan pada PT. Bahari Dwikencana Lestari yang telah

melakukan pemeliharaan yang bersifat prefentif. Metode yang digunakan adalah Overall Equipment Effectiveness (OEE) dengan rata-rata efektivitas

keseluruhan peralatan dan mesin yaitu: 86%, maka sistem pemeliharaan yang saat ini diterapkan sudah bagus dan memadai, hal ini dapat dilihat dari standar yang ditetapkan oleh JIPM (>85%). Melalui analisis sebab akibat sistem

pemeliharaan pada PT.Bahari Dwikencana Lestari dapat disimpulkan bahwa faktor kegagalan sistem pemeliharaan adalah metode, mesin dan manusia dan hasilnya memberikan usulan perbaikan terhadap sistem pemeliharaan dengan menggunakan PDCA.

PENDAHULUAN

Terhentinya suatu proses di lantai produksi seringkali disebabkan adanya masalah dalam fasilitas produksi, misalnya kerusakan–kerusakan mesin yang tidak terdeteksi selama proses produksi berlangsung yang mengakibatkan terhentinya proses produksi. Hal ini tentu sangat merugikan perusahaan karena selain dapat menurunkan tingkat kepercayaan konsumen juga mengakibatkan adanya biaya-biaya yang harus dikeluarkan akibat kerusakan tersebut. Salah satu permasalahan yang dihadapi oleh divisi produksi adalah bagaimana melaksanakan proses produksi se-efisien dan se-efektif mungkin. Fungsi pemeliharaan bukanlah suatu pemborosan tetapi merupakan suatu bentuk investasi dalam sistem

manufacture yang maju. Investasi ini akan menghasilkan peningkatan kualitas,

keamanan, kehandalan, fleksibilitas dan waktu tunggu.

PT. Bahari Dwikencana Lestari yang merupakan sebuah pabrik yang bergerak di bidang pengolahan Tandan Buah Segar (TBS) kelapa sawit menjadi

Crude Palm Oil (CPO) telah melakukan perawatan secara parsial. Pemeliharaan

Peningkatan efektivitas dari fasilitas produksi perusahaan bukan hanya terbatas pada perawatan fasilitas kerja saja tetapi juga sumber daya manusia. Penelitian ini memaparkan hasil penelitian yang difokuskan pada:.

1. Analisis efektifitas peralatan produksi, dan menemukan titik kritis yang mengakibatkan pemborosan dalam proses produksi.

2. Paparan tentang model sistem pemeliharaan yang sesuai untuk menurunkan tingkat kegagalan peralatan mesin"

METODE PENELITIAN

Perawatan didefinisikan sebagai kegiatan merawat fasilitas yang berada pada kondisi siap pakai sesuai kebutuhan. Dengan kata lain perawatan merupakan aktivitas dalam rangka mengupayakan fasilitas produksi berada pada

kondisi/kemampuan produksi yang dikehendaki. Pemeliharaan adalah suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga suatu barang, atau untuk memperbaikinya sampai suatu kondisi yang diterima.

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan

mesin/peralatan (Equipment maintenance) mencakup dua hal sebagai berikut (Corder dan Hadi, 1992):

1. Condition maintenance yaitu mempertahankan kondisi mesin/peralatan agar

berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement maintenance yaitu melakukan tindakan perbaikan dan

penggantian komponen mesin tepat pada waktunya sesuai dengan jadwal yang telah direncanakan sebelum kerusakan terjadi

Overall Equipment Effectiveness (OEE) adalah tingkat keefektifan fasilitas

secara menyeluruh yang diperoleh dengan memperhitungkan Avaibility,

Performance Efficiency, and Rate of Quality Product (Roy Davis,1996)

1. Availability

Availability adalah rasio dari lamanya waktu suatu mesin pada suatu pabrik

digunakan terhadap waktu yang ingin digunakan (waktu tersedia).

Availabilitymerupakan ukuran sejauh mana mesin tersebut dapat berfungsi.

Dengan demikian formula yang digunakan untuk mengukur availability rasio

adalah:

Availability=Opration Time =100 % Loding time

2. Performance Efficiency

seharusnya dihasilkan pada periode tertentu atau dengan kata lain perbandingan tingkat produksi aktual dengan yang diharapkan. Tiga faktor yang dibutuhkan untuk menghitung performance efficiency adalah:

1. Ideal cycle time (waktu siklus ideal).

2. Processed amount (jumlah produk yang diproses).

3. Operation time (waktu operasi mesin).

Formula pengukuran rasio ini adalah:

Performance Efficiency=Opration Time =100 %

Loding time

4. Quality Ratio atau Rate of Quality Product.

Rate of Quality Product merupakan suatu rasio yang menggambarkan

kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Formula yang digunakan untuk mengukur rasio ini adalah:

Rate of Quality Product

Berdasarkan penghargaan yang pernah diberikan oleh Japan Institute of

Plant Maintenance sebagai promotor kunci TPM melalui TPM Price, pada

Tabel 1 dapat dilihat kondisi ideal OEE yaitu sebagai berikut (Saiichi Nakajima, 1988):

Tabel 1 Kondisi ideal Overall Equipment Effectiveness

Avaibility > 90 %

Performance Efficiency > 95 %

Quality Product > 99 %

Sehingga OEE yang ideal adalah : 0,90 x 0,95 x0,99 = 85%.

Efektivitas peralatan yang digunakan dengan tujuan dapat dicapainya efektivitas peralatan yang maksimal ”Maximizing Overall Equipment Effectiveness”.

Analysis Fish-bone adalah diagram yang menunjukan sebab akibat berguna

HASIL DAN PEMBAHASAN

Efektifitas keseluruhan peralatan dan mesin (Overall Equipment

Effectiveness, OEE) didasarkan pada tiga analisa yang yaitu tingkat availability,

tingkat performance efficiency, dan rate of quality. Pengumpulan data dilakukan terhadap rantai fuel scraper conveyor yang berfungsi sebagai alat pemindahan bahan baku. Pengumpulan data dilakukan terhadap rantai fuel scraper conveyor

yang berfungsi sebagai alat pemindahan bahan baku, selama satu periode di mulai dari September 2010 – Agustus 2011. Data waktu berkaitan dengan TBS yang diolah, Jam kerja mesin, waktu set-up dan data kerusakan (breakdown) serta diagram Pareto adalah sebagai berikut:

1. Data Produksi TBS.

Data produksi PT. BDL disajikan pada Tabel 2 dan data kerusakan, waktu set-up pada Tabel 3. Data ini merupakan rekapitulasi dari laporan produksi PT. Bahari dwikencana lestari.

Tabel 2 Produksi TBS September 2010-Agustus 2011

No Bulan TBS yang diolah Jam kerja mesin

(Kg) (Jam)

1 September 18.358.577 376.00

2 Oktober 21.679.171 461.85

3 November 16.256.398 341.5

4 Desember 15.038086 304.25

5 Januari 14.454.974 287.75

6 Pebruari 15.080.966 295.75

7 Maret 24.904.951 490.00

8 April 27.236.409 542.00

9 Mai 31.599.850 647.00

10 Juni 27.019.360 614.00

11 Juli 27.994.934 609.00

12 Agustus 22.878.016 504.5

Sumber: PT. BDL

Tabel 3 Waktu breakdown dan Waktu set-up

No Bulan TBS yang diolah Jam kerja mesin

(Kg) (Jam)

2 Oktober 5.20 1.5

3 Nopember 6.00 1.5

4 Desember 5.30 1.5

5 Januari 4.30 1.5

6 Pebruari 7.00 1.5

7 Maret 2.30 1.5

8 April 7.00 1.5

9 Mai 5.20 1.5

10 Juni 6.00 1.5

11 Juli 5.00 1.5

12 Agustus 6.30 1.5

Sumber: PT. BDL

2. Data kerusakan dan diagram pareto

Data yang diperoleh dari catatan pemeliharaan mesin yang sering

mengalami kerusakan pada PT. BDL sehingga dapat mengakibatkan berhentinya produksi (breakdown) ada pada Tabel 4

Tabel 4 Kerusakan Mesin Produksi PT.Bahari Dwikencana Lestari

Sumber: PT. BDL

Untuk mengetahui urutan terbesar frekuensi kerusakan mesin digunakan diagram pareto, berdasarkan diagram pareto pada gambar 1 diperoleh urutan frekuensi kerusakan terbesar pada rantai Fuel Scraper Conveyor, packing main

valve, tulang umpan bahan bakar boiler dan seterusnya. Maka diputuskan untuk

Gambar 1 Kerusakan mesin PT. BDL

Hasil perhitungan availability pada periode September 2010-Agustus 2011 dapat dilihat pada Tabel 5.

Tabel 5 Perhitungan Availability September 2010-Agustus 2011

Dari Tabel 5 dapatlah diketahui bahwa analisis availability menunjukkan ketersediaan mesin untuk digunakan dalam proses produksi rata-rata 98,92%. Hal ini dapat dikatakan bahwa tingkat kesiapan mesin tinggi dan memenuhi target

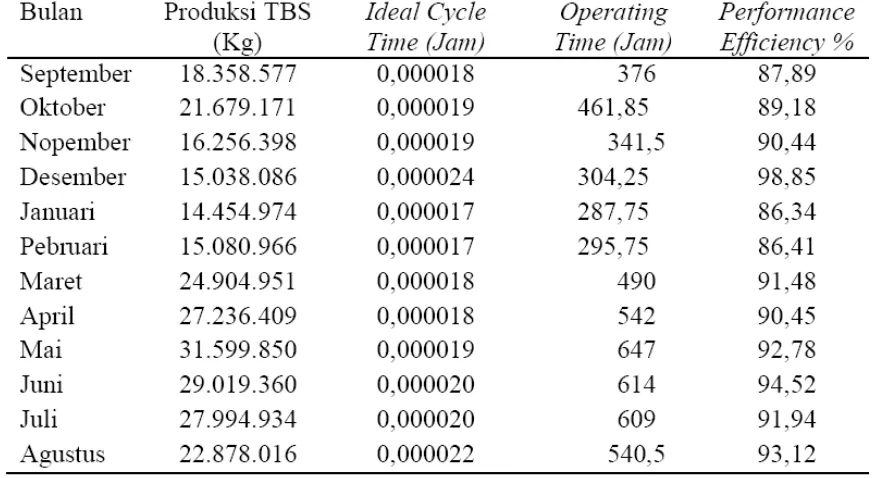

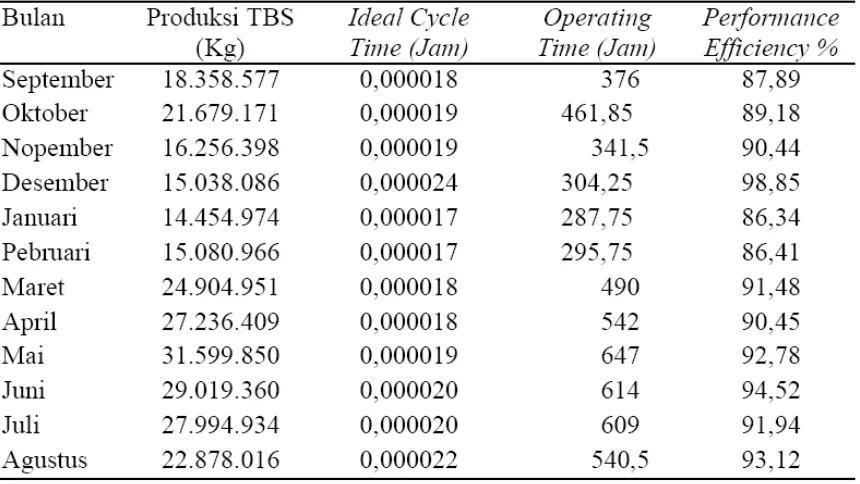

hasil perhitungan performance Efficiency dapat dilihat pada Tabel 6

Tabel 6 Perhitungan Performance Efficiency September 2010-Agustus 201

Dari Tabel 6 dapat dilihat bahwa tingkat efisiensi peralatan produksi yang digunakan berkisar antara 86,34% hingga 98,85% dengan rata-rata performance

Efficiency secara keseluruhan untuk satu periode adalah 91,06%. Hal ini

menunjukan bahwa tingkat performance efficiency masih kurang dari yang

seharusnya dicapai oleh operasional mesin secara maksimal (secara tioritis adalah 100%, tetapi pada realitas operasional atau target perusahaan dikatakan bahwa mesin memiliki tingkat performance efficiency yang tinggi apabila mencapai target lebih dari 95%).

Berdasarkan tingkat performance efficiency mesin dapat dikataka bahwa

mesin belum efisien dalam operasionalnya. Ini merupakan salah satu pemborosan yang harus diantisipasi, karena akan meningkatkan biaya operasi dan perusahaan harus berupaya agar produksi berada pada titik optimal.

Pada pabrik kelapa sawit PT.Bahari Dwikencana Lestari untuk tingkat mutu telah ditentukan dengan melihat kadar kotoran yang terkandung yaitu 0,05%. Asam Lemak Bebas 4,70% dan kadar air minyak 0,25%, maka mutu yang telah ditetapkan adalah 95%.

Perhitungan Overall Equipment Effectiveness (OEE) didasarkan pada tiga perhitungan yang telah dilakukan yaitu tingkat availability, tingkat performance

efficiency dan rate of quality. Maka rumus yang digunakan untuk menghitung

OEE adalah:

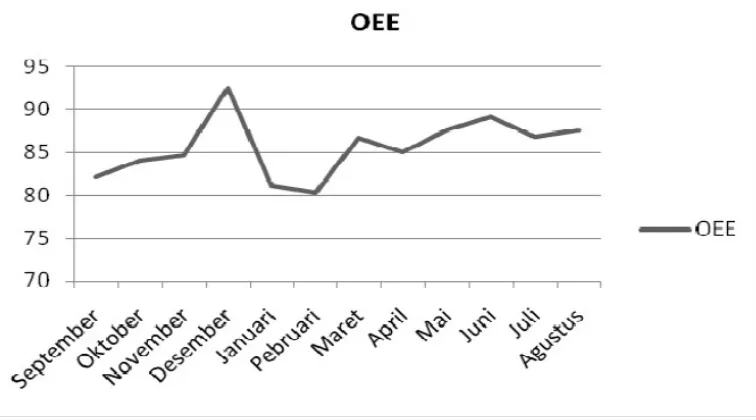

Rata – rata efektifits keseluruhan peralatan dan mesin (OEE) yang diperoleh adalah 85.66 %. Hasil perhitungan tingkat efektifitas peralatan secara keseluruhan (OEE) diperlihatkan pada Tabel 7.

setelah nilai keefektifan penggunaan mesin dan peralatan diketahui, kemudian digambar

grafik berdasarkan nilai OEE pada Tabel 7 di atas seperti terlihat pada Gambar 2.

nilaOEE

Sistem pemeliharaan yang diterapkan oleh PT. Bahari Dwikencana Lestari telah baik, hal ini ditandai dengan hasil perhitungan nilai OEE yang telah

memenuhi standar JIPM. Melalui hasil perhitungan ketiga faktor di atas maka secara ringkas dapat digambarkan diagram tulang ikan (fish-bone) seperti diilustrasikan pada Gambar 3.

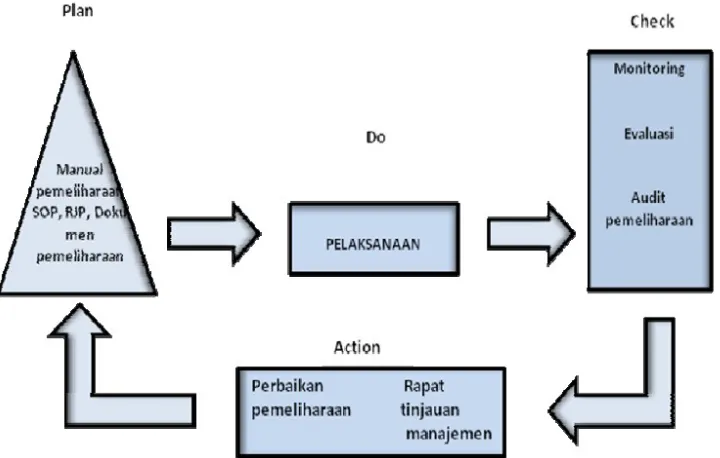

Berdasarkan hasil analisisi pada Gambar 4, dapat dikemukakan bahwa sistem pemeliharaan pada PT. Bahari Dwikencana Lestari perlu dilakukan

perbaikan dikarenakan pelumasan yang dilakukan kurang teratur, jam kerja mesin tinggi, dan lingkungan kerja yang tidak teratur sehingga mengakibatkan biaya pemeliharaan menjadi tinggi.

Untuk mengidentifikasi penyebab kerusakan, maka dapat dibuat rencana

perbaikan serta tingkat prioritasnya. Pada action-plan dijelaskan bahwa dengan adanya perubahan teknologi dan pelatihan pada karyawan akan bertambah biaya pemeliharaan. Model sistem pemeliharaan yang dilakukan mengikuti siklus

PDCA (Plan, Do, Check, Action) sebagai sarana yang menjamin terlaksananya kesinambungan agar dapat meningkatkan proses dan merujuk kepada fungsi perbaikan.

1. Plan yaitu mengidentifikasikan masalah dan menentukan sasaran perencanaan

yang mantap yaitu adanya manual pemeliharaan, instruksi kerja dan dokumentasi pemeliharaan. Standard Operational Procedure (SOP)

mesin siap untuk dijalankan, jika ada kelainan atau kerusakan segera informasikan kepada bagian mekanik dan elektrikal, kemudian kegiatan pemeliharaan mesin ditulis pada kartu lembar rencana kerja.

2. Do yaitu melaksanakan pekerjaan/tindakan sesuai dengan perencanaan dengan mengumpulkan baseline information tentang riwayat mesin, umur mesin dan bagaimana merawatnya. Kemudian melakukan sosialisasi sistem pemeliharaan mesin kepada operator melalui pendidikan dan pelatihan serta membentuk tim kecil.

3. Check yaitu melakukan pemeriksaan hasil pekerjaan dengan memonitor

kegiatan pemeliharaan dari lembar rencana kerja dan melakukan evaluasi pekerjaan serta mengaudit hasil pekerjaannya.

4. Action adalah melaksanakan rapat dengan manajemen dan melakukan

perbaikan serta menyusun rencana baru.

Siklus PDCA ini menerapkan perubahan guna meningkatkan proses dan merujuk pada fungsi perbaikan. Siklus PDCA secara jelas diilustrasikan pada Gambar 4.

Gambar 4. Sistem Pemeliharaan pada PT. Bahari Dwikencana Lestari mengikuti Siklus PDCA

PT. Bahari Dwikencana Lestari yang semula dilakukan oleh bagian pemeliharaan harus diubah menjadi tanggung jawab bersama yang artinya menyeluruh pada

semua bagian oleh semua orang/karyawan yang berkaitan dengan kualitas pemeliharaan. Beberapa hal yang perlu dilakukan oleh PT. Bahari Dwikencana Lestari dalam menyempurnakan program pemeliharaan kualitas yang telah ada antara lain:

1. Setiap bagian harus memiliki prosedur kerja, instruksi kerja yang sesuai dan jelas.

3. Harus dibuat suatu dokumentasi riwayat kerusakan mesin.

KESIMPULAN

Berdasarkan hasil penelitian dan analisis yang dilakukan dapat dipaparkan sebagai berikut:

1. Analisis terhadap OEE dengan rata-rata efektivitas keseluruhan peralatan dan mesin mencapai 86%, dimana sistem pemeliharaan yang saat ini diterapkan telah baik dan memadai, hal ini berada di atas standar yang ditetapkan oleh JIPM (>85%).