BAB 2

TINJAUAN PUSTAKA

2.1. Termoplastik Elastomer.

Termoplastik elastomer (TPE) adalah suatu campuran atau senyawa polimer yang merupakan gabungan dari sifat-sifat proses termoplastik dengan tampilan fungsi elastomer konvensional, pada temperature lelehnya menunjukkan karakter termoplastik yang memungkinkan untuk dibentuk kembali menjadi barang jadi, dalam skala suhu selama proses pembuatan memiliki perilaku elastomer tanpa ikat silang. Pembuatannya dapat dilakukan pada fase leleh maupun fase emulsi. Selama empat dekade terakhir ini perkembangan TPE telah mendapat banyak perhatian dibidang pengetahuan dan teknologi polimer. Sekarang TPE telah menjadi salah satu barang penting dan termasuk polimer kelas tinggi dalam perdagangan. Faktor utama yang menjadi penyebab perkembangan pertumbuhan TPE adalah persenyawaannya yang sederhana, pembuatannya cepat, hasil samping mudah digunakan lagi (reuse) dan mudah didaur ulang (recycle).

TPE dapat meliputi polyolefin, polistiren-kopolimer dan poliuretan. Sedang TPE berbasis campuran karet – plastik dapat dibagi menjadi dua kelas utama yaitu : TPO (termoplastik olefin) dan TPV (termoplastik vulkanisasi). TPO dapat dibuat secara mudah dan biaya yang relative murah karena dispersi phase karet tidak terjadi secara ikat silang, sebaliknya TPV memerlukan proses lebih komplek karena dispersi fase karet harus terjadi secara ikat silang selama proses pencampuran sebagian besar melalui vulkanisasi dinamik atau proses ikat silang in-situ. TPE dapat dibuat dengan cara pencampuran pada fase emulsi maupun fase leleh dari polimer pembentuknya. Pembuatan TPE ada bermacam- macam tergantung jenis polimer pembentuk, kompatibilizer, filler dan aditif lainnya.

Proses pembuatan TPE ada beberapa cara, campuran antara natural rubber dan polystyrene (NR/PS) berhasil dilakukan dengan penambahan NR-g-PS sebagai kompatibilizer. TPE ini mempunyai kuat tarik yang lebih baik, tetapi pada penambahan

kompatibilizer berlebih, akan menurunkan sifat mekanis. Penambahan jumlah NR-g-PS yang sama film dari campuran NR/PS pada mol ratio 80/20 memiliki kuat tarik yang baik dibanding mol ratio yang lain (A.Y. Coran, dkk; 1981 dan C. Nakason dkk, 2006, 2008).

Epoksi karet alam (ENR) dicampur dengan epoksi resin dengan adanya curing agent dapat memperbaiki sifat mekanis pada penambahan ENR tidak lebih dari 5 phr, tetapi interaksi permukaan karet – epoksi resin dapat diperbaiki dengan adanya gugus epoksi berlebih, rigiditas gugus epoksi dan kristalinitas rendah mempengaruhi sifat mekanis (A.Y. Coran, dkk; 1981). ENR dan PS dapat dicampur tanpa adanya kompatibilizer, ENR dibuat secara in-situ dan PS disintesis dalam fase emulsi. Seterusnya dicampur dalam fase lateks untuk membuat lembaran/film TPE dengan metoda casting. Sifat termal dan sifat mekanisnya diselidiki (S. Akhtar dkk, 1987). TPE juga dapat dibuat dari campuran antara limbah polietilena (WPE), karet reclaim (RR) dan abu terbang (FA) hasil pembakaran batu bara, diperoleh TPE dengan kuat tarik, kuat impak dan sifat keras komposit lebih baik dengan adanya Si-69.

2.2. Soil Stabilizer

Soil stabilizer adalah bahan yang dapat digunakan untuk stabilisasi tanah, sehingga tanah memiliki daya dukung lebih baik. Soil stabilizer dapat berupa emulsi polimer yang dapat larut dalam air sehingga dapat diaplikasikan dengan mudah menggunakan peralatan yang sederhana. Bahan ini selain mudah penanganannya juga dapat mengering cepat dialam terbuka karena kontak dengan udara luar serta membentuk lapisan yang kenyal dan keras.

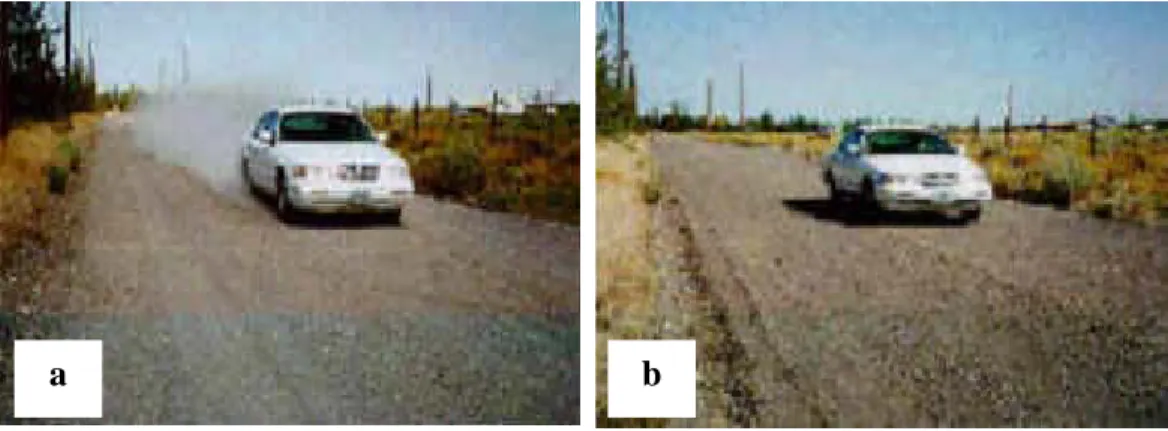

Bahan ini dapat digunakan sebagai stabilizer, soil binder maupun sebagai pelapis permukaan tanah untuk perkerasan jalan, erosi tanah pada bahu jalan raya di daerah perbukitan dan untuk mengendalikan debu. Jika digunakan pada jalan dengan lalu lintas padat dan berat, perlu dilakukan penyemprotan ke permukaan jalan secara berkala untuk membantu mempertahankan kualitas permukaan dan menghilangkan debu (gambar 2.1).

Penggunaan pada jalan dengan jumlah lalu lintas sedang dan ringan perlu juga dilakukan perbaikan lapisan setiap dua atau tiga tahun sekali, karena bahan ini akan rusak karena kondisi lingkungan.

Gambar 2.1. a. Jalan tanpa treatment dengan soil stabilizer, berdebu.

b. Jalan setelah ditreatment dengan soil stabilizer , bebas debu.

Kinerja lateks polimer biasa kurang maksimal pada agregat yang mengandung tanah liat, oleh karena itu tidak ada penambahan bentonit. Sebenarnya bahan ini sangat mudah pemakaiannya karena bahan ini dapat dicampur dengan air dan digunakan untuk melapisi permukaan areal dengan cakupan minimal dua manfaat. Pengerjaannya mudah karena cepat mengering menjadi lapisan yang keras dan kenyal, yang akan menangkap partikel tanah dan agregat bebas, yang akan memberi manfaat stabilisasi permukaan tanah.

Biasanya 60% dari produk yang disarankan dilarut dengan air dan disemprotkan ke agregat dan dicampur menggunakan rototiler, setelah itu dipadatkan (gambar. Selanjutnya 40% sisanya dilarutkan dengan air dan disemprotkan diatas permukaan jalan untuk memberikan konsentrasi yang tinggi di permukaan. Jadi bahan ini dapat berfungsi sebagai pengikat (binder) agregat dan sebagai pelapis permukaan jalan. Jalan ini dapat bertahan sampai 5 tahun, bahkan kursi roda pun masih dapat berjalan dengan baik diatasnya (Roger B.,2000).

a b

Gambar 2.2. a. Pengerjaan pelapisan permukaan jalan dengan soil stabilizer.

b. penyemprotan material jalan dengan soil stabilizer

Gambar 2.3. Jalan dengan Lapisan Soil Stabilizer, dapat dilintasi kursi roda dengan baik.

Beberapa perusahaan telah berhasil memproduksi dan memasarkan soil sealant dengan nama Soil Sement, bahkan produknya telah disertifikasikan. Engeneers EDGE Solutions by Design telah memproduksi soil sement untuk mengendalikan bahan-bahan khusus (particulate matter) ukuran 10 – 2,5 mikron, sertifikasi pertama pada tahun 2002.

Soil sement efektif karena karbon indeksnya tinggi mengikat partikel tanah jalan dan meningkatkan kohesi diantara semua partikel. Seperti halnya permukaan yang dengan soil sement, polimer di jalan lebih keras dan tampak seperti beton. Sertifikasi ulang dilakukan

a b

pada 16 Agustus 2005 oleh California Air Resource Board (CARB) dan Program CalCert Environmental Technology Certification membuatnya efektif dalam mengurangi emisi partikulate matter (PM) dari jalan raya tanpa aspal. Soil sement juga dapat digunakan untuk mengendalikan emisi yang mengandung naturally occurring asbestos (NOA). Penggunaan soil stabilizer polimer dapat untuk mencegah erosi tanah pada bahu jalan raya (gambar 2.4.a) bahkan telah digunakan untuk stabilisasi landasan pacu lapangan terbang (gambar 2.4.b) (Wu Dong, 2008).

Gambar 2.4. Penggunaan soil stabilizer sebagai (a) kontrol erosi tanah sekitar bahu jalan raya. (b). untuk stabilisasi landasan pacu pesawat (Senai Airport).

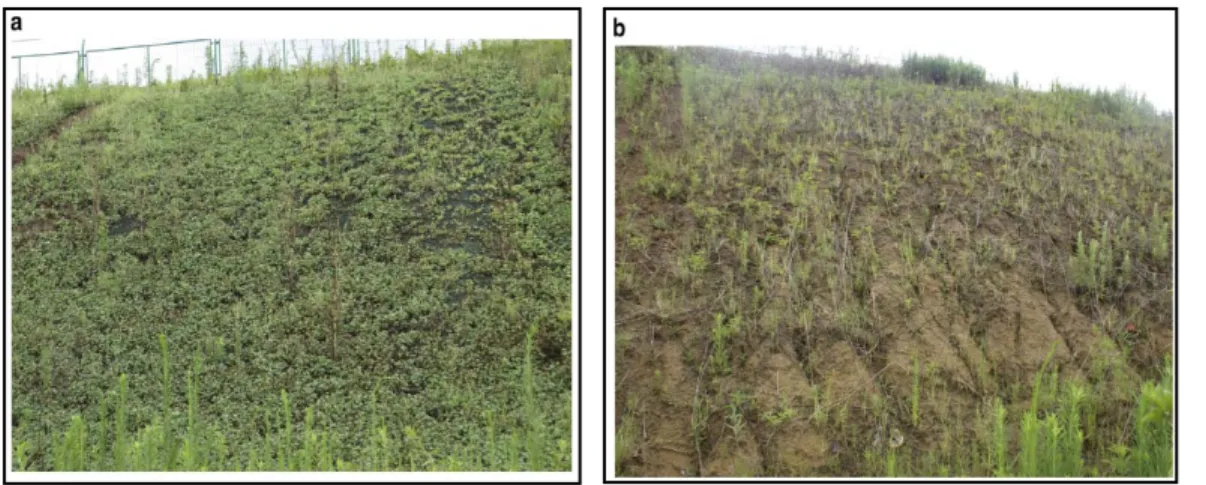

Soil stabilizer polimer juga telah dilakukan uji untuk stabilisasi pada permukaan tanah liat yang disebut dengan STW. Pengaruh penambahan STW pada permukaan tanah liat dapat meningkatkan kuat tekan, kuat geser, stabilitas terhadap air dan ketahanan erosi secara signifikan. Hasil uji lapangan menunjukkan permukaan tanah liat yang telah diolah dengan STW tanaman lebih subur karena soil stabilizer polimer dapat menahan humus jika terjadi curah hujan, sementara permukaan tanah liat tanpa penambahan STW terlihat lebih tandus akibat terjadi erosi pada humus di permukaan tanah (J. Liu et al; 2011). Hasil uji lapangan dapat terlihat seperti gambar berikut:

a b

Gambar 2.5. Soil stabilizer sebagai penahan humus tanah pada lereng bukit (a) Lahan yang telah distabilkan dengan STW, (b) Tanpa distabilkan dengan STW

2.3. Polystyrena

Homopolimer polystyrena dibuat dengan cara polimerisasi bulk atau suspensi dari monomer stirena. Produknya berupa kristal homopolimer polostirena memiliki densitas 1,05 gr/cm3. Adapun skema polimerisasi polistyrena adalah sebagai berikut :

Gambar 2.6. Struktur Kimia Polystyrena.

Kelompok polimer stirena termasuk polistirena, kopolimer dari stirena dengan monomer vinil yang lain, polimer turunan dari stirena, dan campuran antara polistirena dan stirena yang mengadung kopolimer dengan elastomer. Polistirena adalah polimer linear, produk komersil menjadi ataktik dan oleh karena itu bersifat amorf. Polistirena isotaktik dapat diproduksi, tetapi memberikan kelebihan yang kecil dalam sifat-sifatnya kecuali antara suhu transisi gelas (±800C) dan titik lebur (2400C), dimana lebih mirip plastik kristalin. Seperti kebanyakan polimer, polistirena relatif inert secara kimia. Ia sedikit tahan terhadap akali, asam halida, dan agen pengoksidasi dan perduksi. Ia dapat dinitrasi dengan penguapan asam nitrat, dan disulfonasi dengan asam sulfat pekat pada suhu 1000C menjadi suatu resin yang larut dalam air. Polistirena terurai pada kenaikan suhu menjadi campuran

senyawa dengan bobot molekul rendah yang mana hampir setengahnya adalah stirena. Bau khas monomer merupakan identifikasi dari polimer tersebut (Steven, 2001).

Polistirena sangat mudah untuk diproses. Kestabilan dan alirannya dibawah kodisi cetakan suntik membuat ia menjadi polimer yang ideal dalam teknik ini. Sifat-sifat optiknya seperti warna, kejernihan dan lain sebagainya sangatlah baik, dan tingginya indeks refraksinya (1,60) membuat polistirena sangat berguna untuk komponen optik yang berbahan plastik. Polistirena merupakan isolator listrik yang baik dan memiliki dielektrik yang rendah. Kekuatan tariknya mencapai sekitar 8000 psi. Tetapi polistyrena dapat diserang dengan mudah oleh berbagai jenis pelarut, termasuk bahan pembersih.

Kestabilannya terhadap cuaca luar sangat rendah; polystyrena akan berubah warna menjadi kuning. Dua kekurangan utama sifat mekanik dari polistirena adalah kerapuhannya dan kerelatifannya mengalami pembelokan panas pada suhu rendah dari 82 - 88o

Tabel 2.1. Suhu Transisi Gelas Polystyrena dan Polystyrena Tersubstitusi

C, karenanya polistirena tidak dapat disterilkan (Billmeyer, 1984).

Encyclopedia of Polymer Science and Technology.

Copyright John Wiley & Sons, Inc. All rights reserved

2.4. Graf ting Polystyrene dengan Maleat Anhidrida.

Sifat polistyrene dapat dikembangkan dengan modifikasi kimia melalui polaritas atau fungsionalitas dari rantai polimer. Grafting atau pencangkokan radikal bebas dari monomer vinil dari poliolefin adalah salah satu pendekatan yang sudah lama dilakukan dengan biaya yang murah sehingga diterapkan dalam berbagai proses industri yang ada. Proses pencangkokan radikal bebas telah dikembangkan selama bertahun-tahun dalam kimia polimer dengan modifikasi reaktif menggunakan pelarut atau tanpa pelarut, misalnya dalam pelelehan polimer. Sistem pencangkokan terdiri dari minimal tiga komponen reaktan yakni,

No Polymer Tg 0C

1 2 3 4 5 6 7 8 9

Polistyrena

Poli(o-methilstyrena) Poli(m-methilstyrena) Poli(p-methilstyrena) Poli(2,4-dimethilstyrena) Poli(2,5-dimethilstyrena) Poli(p-tert-buthilstyrena) Poli(p-chlorostyrena) Poli(α-methylstyrena)

100 136 97 106 112 143 130 110 170

polimer, monomer reaktif (mengandung ikatan tidak jenuh seperti gugus vinyl) dan inisiator radikal bebas seperti peroksida ( Al Malaika, 1997).

Penelitian dibidang grafting polyolefin dengan gugus polar turunan maleat dan turunan akrilat sudah banyak dilakukan oleh beberapa peneliti (Al Malaika dkk., 1997; G.

Moud, 1999). Maleat Anhidrida sudah digunakan sebagai koupling agen pada pencampuran polietilena dan karet alam SIR 20 dengan pengisi pulp tandan kosong sawit, dan dapat meningkatkan kompatbilitas campuran (Daulay L. R.,2005). Senyawa anhidrida maleat memegang peranan penting dalam modifikasi kimia pada lelehan polimer-polimer komersial diantaranya PP (H. Huang dkk1998) Galluci dkk., 1982) dan PS (Al Malaika dkk., 1999), serta sudah digunakan untuk meningkatkan kompatibilitas campuran (A.

Tudesco dkk., 2002).

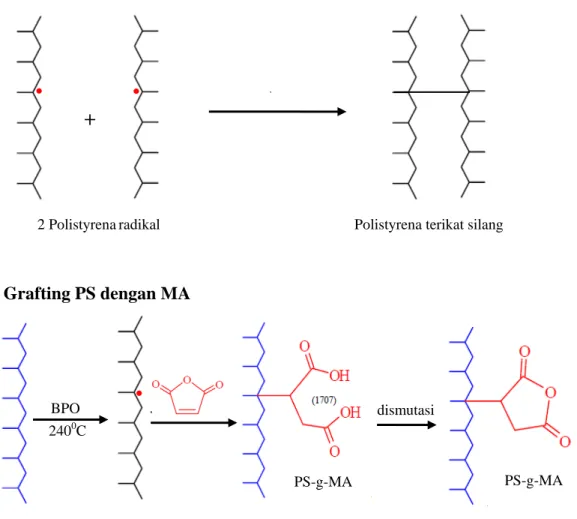

Kemungkinan reaksi lainnya adalah terjadi pemutusan rantai polimer atau karena adanya BPO yang menyebabkan rantai polimer menjadi lebih pendek dan membentuk radikal, sehingga dengan adanya senyawa maleat anhidrida yang memiliki ikatan rangkap akan terbentuk reaksi kimia atau grafting senyawa maleat anhidrida ke matriks PS. Skema reaksi dekomposisi BPO, penarikan atom hydrogen dan pemutusan rantai PS serta grafting gugus maleat pada matrik PS dapat digambar seperti berikut :

1. Dekomposisi Benzoil Peroksida

Benzoiloksil Radikal BPO

Suhu

2

2. Penarikan Atom Hidrogen

3. Pemutusan β

4. Terminasi

Polistyrena PS radikal

+ +

+

Polistyrena terpotong rad.

(PS1 )

PS1 terikat silang

PS radikal PS1 radikal PS1

+

dismutasi

5. Grafting PS dengan MA

Gambar 2.7. Mekanisme Reaksi dekomposisi BPO, penarikan atom Hidrogen Polistyrena, terminasi dan Grafting Maleat Anhidrida pada matriks Polistyrena (Eddiyanto, 2007)

Untuk reaksi-reaksi radikal bebas, diharapkan bahwa monomer bisa dicangkokkan tanpa mempengaruhi bentuk rantai polimer, namun ini jarang terjadi. Penggunaan kopolimer yang telah dimodifikasi gugus fungsinya akan memperkuat antarmuka antara komponen polimer yang saling bercampur karena berkurangnya interaksi yang kuat. Ini menjadi pilihan industri dalam menghasilkan produk yang berguna dari campuran yang sangat tidak kompatibel. Umumnya, kompatibilitas dan adhesi dapat ditingkatkan dengan menambahkan komponen ketiga, dengan sebuah blok yang cocok atau kopolimer cangkok yang dapat bertindak sebagai agen pengemulsi antarmuka (compatibilizer) antara fase

Polistyrena

+

2 Polistyrenaradikal Polistyrena terikat silang

BPO 2400C

PS-g-MA

Polistyrena radikal

PS-g-MA

immicible, atau dengan campuran polimer yang mempunyai dua gugus fungsi yang sesuai, yang mampu meningkatkan interaksi tertentu atau reaksi kimia.

2.4.1. Interaksi antara PS-g-Ma dengan Partikel Tanah Pasir

Interaksi antara polimer dengan tanah pasir dapat dibagi menjadi dua jenis, yaitu interaksi fisik dan interaksi kimia. Pada interaksi fisik yang terjadi hanya ikatan sekunder, yang terbentuk antara molekul polimer dengan molekul bahan filler Interaksi ini termasuk ikatan hidrogen, ikatan van der waals, gaya-gaya dispers dan gaya-gaya dipol. Dalam interaksi ini sturuktur molekul polimer dan sturuktur molekul tanah pasir tetap dipertahankan. Sedangkan pada interaksi kimia, akan terbentuk suatu ikatan antara gugus fungsi polimer dan gugus fungsi bahan aditif sehingga membentuk kopolimer.

Terbentuknya ikatan ini dapat diketahui dari analisis spektrum FTIR, yaitu adanya pembentukan gugus fungsi baru atau hilangnya gugus fungsi pada polimer dan bahan aditif.

Bila ditinjau dari sudut kekuatan ikatan maka interaksi kimia jauh lebih kuat daripada interaksi fisik (Singh,R.P, 1992).

Polistyrena dengan partikel tanah pasir merupakan dua bahan yang sukar bercampur, karena derajat kepolaran yang berbeda dan daya adesinya yang lemah. Untuk mendapatkan campuran yang homogen, pengolahannya tidak dapat dilakukan dengan cara konvensional, yang hanya menghasilkan interaksi fisik antar komponen polimer. Brown memberikan beberapa metode untuk meningkatkan kompabilitas komposit, yaitu kokristalisasi, penambahan bahan perekat , pengikatan silang dan pembentukan kopolimer. Keempat proses ini dilakukan dalam mesin pengolah yang sekaligus berfungsi sebagai reaktor modifikasi. Cara ini disebut Teknik Pengolahan Reaktif.

Buruknya interaksi antara segmen-segmen molekul yang dicampur menyebabkan tingginya tegangan antarmuka antara polistyrena dan partikel tanah pasir sehingga mengakibatkan partikel tanah pasir sulit terdispersi pada matrik Keadaan ini menyebabkan kerapuhan campuran dan ini disebut kegagalan mekanik. Metode untuk menanggulangi hal diatas disebut kompabilitasi

(Caulfield,D.F 2005, Hans, Elias,G 1977, Paul Fowler, 2006 Khairijah, H.B, 2005).

(Bledzi,A.K 1999, Amash, A 1998, Maloney,TM, 1993).

Salah satu cara untuk mendapatkan kompabilitas dan kekuatan komposit yang baik adalah dengan menambahkan bahan perekat. Dalam hal ini bahan perekat yang digunakan adalah campuran lateks polystyrena graft maleat (PS-g-MA) maupun lateks polyester dengan lateks pekat karet alam (LPKA) yang disebut dengan soil stabilizer. Bahan perekat PS-g-MA dibuat dengan cara grafting (mencangkokkan) suatu gugus reaktif anhidrida maleat ke rantai utama molekul polistyrena dalam internal mixer pada suhu titik lelehnya (240o C) dengan adanya suatu inisiator benzoil peroksida. Dengan terikatnya gugus anhidrida malet pada molekul polistirena (terbentuknya PS-g-MA), maka polaritas PS-g- MA semakin meningkat sehingga akan menambah reaktifitasnya sebagai bahan perekat antara partikel tanah pasir dengan matrik polistirena. Selanjutnya diprediksi akan terjadi ikatan ester antara gugus anhidrida maleat dengan gugus silikat dari tanah pasir dan ini akan meningkatkan sifat-sifat mekanik komposit. Reaksi antara bahan perekat PS-g-MA dengan tanah pasir ditunjukkan pada skema seperti berikut :

Gambar. 2.8. Reaksi gugus anhidrida dalam PS-g-MA dengan SiO2

pada partikel tanah pasir (Caulfield, D.F 2005).

2.5. Lateks Pekat Karet Alam

Lateks pekat karet alam adalah bahan yang berasal dari hasil perkebunan karet yang disadap diambil getahnya mempunyai kadar karet 25-29%. Lateks karet alam

Permukaan

partikel tanah PS – g - MA

Pasir

PS Segment

O

O

+ O

C C O

O C C C H2

H

O

O O

C C O

O C

C C H2

H

merupakan emulsi kompleks yang mengandung protein, alkaloid, pati, gula, (poli)terpena, minyak, tanin, resin, dan gom. Susunan bahan lateks dapat dibagi menjadi dua komponen. Komponen utama adalah bagian yang mendispersikan atau memancarkan bahan-bahan yang terkandung secara merata yang disebut serum. Bahan-bahan bukan karet yang terlarut dalam air, seperti protein, garam-garam mineral, enzim dan lainnya termasuk ke dalam serum. Komponen kedua adalah bagian yang didispersikan, terdiri dari butir-butir karet yang dikelilingi lapisan tipis protein. Bahan bukan karet yang jumlahnya relatif kecil ternyata mempunyai peranan yang penting dalam mengendalikan kestabilan sifat lateks dan karetnya. Bagian-bagian ini tidak larut sempurna, melainkan terpencar secara homogen atau merata di dalam air. Partikel karet di dalam lateks diselimuti oleh lapisan protein dan terletak saling menjauh karena masing-masing partikel memiliki muatan listrik. Gaya tolak menolak muatan listrik ini menimbulkan gerak brown. Adapun rumus kimia poliisoprena sebagai komponen utama lateks adalah sebagai berikut :

Gambar 2.9. Struktur kimia poliisoprena.

2.5.1. Pengolahan Lateks Pekat

Lateks pekat merupakan jenis karet yang berbentuk cairan pekat. Lateks pekat yang dijual dipasaran ada yang dibuat melalui proses pendadihan atau creamed lateks dan melalui proses pemusingan atau centrifuged lateks. Biasanya lateks pekat banyak digunakan untuk pembuatan bahan-bahan karet yang tipis dan bermutu tinggi. Proses pembuatan lateks pekat dapat dilakukan dengan tiga cara yaitu: Pemusingan (centrifuging), pendadihan (creaming), dan penguapan (evaporating). Karet alam yang umum dijual mengandung pengawet agar karet tidak cepat rusak akibat terkontaminasi dengan organisme dan memenuhi syarat mengandung kadar karet padat 60 % , biasa disebut lateks pekat (spesifikasi lateks pekat). Ada beberapa standar persayaratan mutu lateks pekat.

Persyaratan mutu lateks pekat menurut ASTM D 1076-80 dan ISO 2004 disajikan seperti tabel berikut.

Tabel 2.2. Spesifikasi Mutu Lateks Pekat

No Parameter ASTM D.1076 ISO 2004

HA LA HA LA

1 Kandungan padatan total (TSC) min % 61,5 61,5 61,5 61,5 2 Kandungan karet kering (DRC) min % 60,0 60,0 60,0 60,0

3 Kandungan non karet max 2,0 2,0 2,0 2,0

4 Kadar ammoniak min 1,6 1 0,8 0,8

5 Waktu pemantapan mekanis (MST) min detik 650 650 540 540

6 Bilangan KOH max % 0,8 0,8 1,0 1,0

7 Asam lemak eteris (ALE=VFA) max - - 0,2 0,2

8 Tembaga maksimum, ppm 8 8 8 8

9 Mangan maksimum, ppm 8 8 8 8

Latek pekat karet alam yang digunakan dalam penelitian ini diperoleh dari PTPN III Medan dengan spesifik seperti tabel 2.3 berikut :

Tabel 2.3 Spesifikasi Lateks Pekat Karet Alam dari PTPN III Medan

No Keterangan Kadar

1 Total Solid Content (TSC) 61,55 %

2 Dry Rubber Content (DRC) 60,20 %

3 MST 900 detik

4 Kadar NH3 0,500

5 KOH 0,555

6 Densitas 0,95gr/cc

2.6. Resin Polyester

Poliester adalah polimer yang mengandung gugus fungsi ester pada rantai utamanya.

Berdasarkan pada struktur kimianya polyester dapat bersifat termoplastik atau termoset, namun pada umumnya bersifat termoplastik. Poliester pada umumnya terbuat dari asam karboksilat dan glycol yang mengalami reaksi polikondensasi. Jenis asam karboksilat yang terkonversi menjadi produk inilah yang menentukan jenis polilester jenuh (saturated) atau

tidak jenuh (unsaturated). Sesuai dengan Explanatory Notes pos 3907. dinyatakan bahwa poliester jenuh (saturated) dapat terbuat dari asam karboksilat jenis terephthalic acid, dan hellip, polyester tidak jenuh (unsaturated) dapat terbuat dari asam karboksilat jenis asam fumaric dan asam maleat , penggunaan asam tak jenuh dengan berbagai cara sebagai bagian dari asam dibasa, yang menyebabkan terdapat ikatan tak jenuh dalam rantai utama polyester yang dihasilkan, sehingga disebut polyester tak jenuh (Davis,1982).

Polyester merupakan resin yang paling banyak digunakan sebagai matrik pada fiber glass untuk badan kapal, mobil, tandon air dan sebagainya. Umumnya resin polyester mempunyai karakteristik tahan terhadap dingin relative baik, sifat listriknya terbaik diantara resin termoset, tahan terhadap asam kuat kecuali asam pengoksida, tetapi lemah terhadap alkali Surdia(1989), Smith W.F.(1999) dan Shackelford J. F.,(1996). Bahan ini akan pecah dan retak-retak bila dimasukkan dalam air mendidih untuk waktu yang lama (±300 jam). Bahan ini mudah mengembang dalam pelarut stiren. Kemampuan terhadap cuaca sangat baik, juga tahan terhadap kelembaban dan sinar UV pada pemakaian outdoor.

Pada umumnya resin polyester tak jenuh ini disebut sebagai polyester. Bahan ini berupa cairan dengan viscositas yang relatif rendah, mengeras pada suhu kamar dengan penggunaan katalis metal ethil keton peroksida (MEKP) yang berfungsi sebagai zat untuk mempersingkat waktu pengerasan. Pada proses pengerasan tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoseting yang lainnya. Sifat-sifat polyester dapat dilihat pada tabel berikut :

Tabel 2.4. Beberapa Sifat polyester

Sifat Polyester Besaran

Tensile Strength 40 MPa

Elongation 1,8 %

Flexure Strength 5,5 MPa

Tensile Modulus of Elastisity 300 GPa

Impact Strength 0,4 J/m

Density 1,1 kg/m3

Poison Ratio 0,33

Karena sifat-sifat ini, polyester sering digunakan secara luas sebagai plastik penguat serat (fiber plastic reinforcement = FPR) dengan menggunakan serat gelas. Terdapat pengaruh penambahan serat pada jenis resin yang berbeda pada kekuatan impak komposit dari poliester. Hasil penelitian ini menghasilkan komposisi terbaik dengan perbandingan resin dengan serat 60 : 40 dengan nilai kekuatan impak sekitar 23,866 J/m (J. Mohammad, 2007).

Polyester yang digunakan dalam penelitian ini diperoleh dari toko bahan kimia Justus Kimia Raya, Jl Putri Hijau Baru Medan, dengan kode produk Yukalac@ 157 BQTN-EX.

Spesifikasi polyester berasal dari hasil sintesa antara asam maleat (AM), asam fumarat (AF) dan propilena glikol (PG). Bahan ini berupa fluida yang sangat kental, transparan dan berbau sangat menyengat. Ilustrasi mekanisme reaksi polyester tak jenuh hasil representasi sintesis popylena glikol, asam maleat dan asam fumarat dapat di lihat pada gambar seperti di bawah ini.

Gambar 2.10. Struktur Polyester tak jenuh hasil sintesis propilena glikol, asam maleat dan asam fumarat (David. A. Katz, 1998).

Polyester yang diperoleh di pasaran merupakan prepolimer, pada aplikasinya diperlukan katalis untuk mempercepat proses curing. Mekanisme pengerasan polimer termoset adalah proses terjadinya ikat silang. Agar pengerasan dapat terjadi maka poliester

Suhu 204- 2320C – H2O

+ O

H H

C C

O

O O

Asam Maleat

+

HOOC

C C

COOH H

CH2 – CH – CH3 H

OH OH

Propilena Glik l

Asam Fumarat

COOH

Alkyd poliester tak Jenuh

n HO CH – CH2 – O – C – CH = CH – C – O – CH – CH2 – O – C –

CH3 O O CH3 O

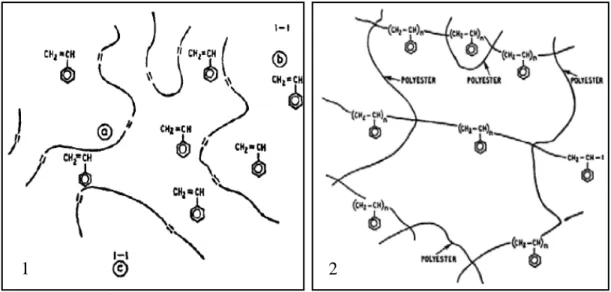

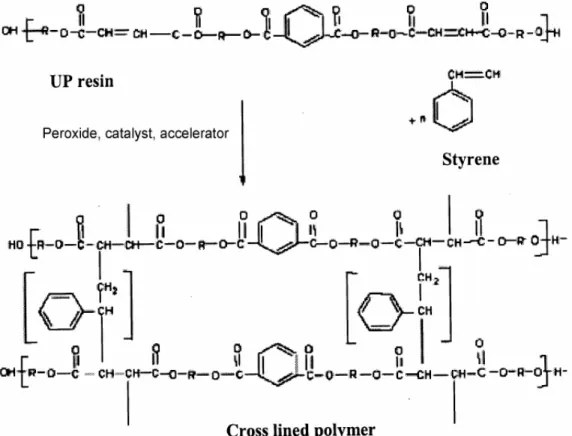

tidak jenuh harus ditambahkan katalis. Proses pada suhu tinggi biasanya sering digunakan katalis Benzoil Peroksida, biasanya dalam bentuk pasta peroksida (<50%) yang terlarut pada larutan cair seperti dimetil phthalate. Waktu yang dibutuhkan pada proses curing dengan pressure moulding kurang dari lima menit. Sedang untuk proses pada temperatur ruang katalis yang sering digunakan adalah Metil Etil Keton Peroksida (MEKP). Yang merupakan campuran dari senyawa dalam komposisi 60 % peroksida cair yang dicampurkan kedalam dimetil ptalat (Steven, 2001). Berikut adalah ilustrasi mekanisme proses crossling polyester dan monomer styrene dengan bantuan katalis MEKP.

Gambar 2.11. Peristiwa curing pada resin Poliester tak jenuh (1) sebelum curing, (2) sesudah curing.

Keterangan : a. Polyester tak jenuh dengan BM rendah b. Molekul larutan reaktif (styrena) c. Molekul inisiator (katalis)

Penambahan katalis kemudian menghasilkan reaksi yang melibatkan radikal bebas dari katalis yang berikatan dengan hidrogen pada rantai polyester, sehingga menghasilkan rantai reaktif dan dapat terhubung dengan rantai lain menyebabkan terjadi ikat silang

1 2

membentuk makro molekul. Mekanisme proses ikat silang polyester tak jenuh dengan monomer styrene menggunakan bantuan katalis peroksida dan accelerator dapat terjadi seperti diilustrasikan pada gambar berikut :

Gambar 2.12. Mekanisme Ikat Silang Resin Poliester tak jenuh (Sachin Waigaonkar, 2011).

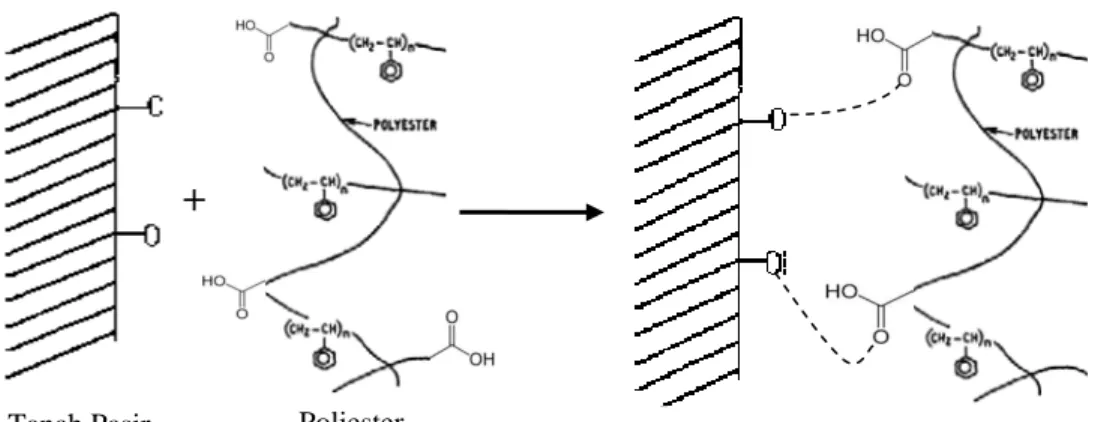

2.6.1. Interaksi antara Poliester Tak Jenuh dengan Partikel Tanah Pasir.

Pada penelitian ini campuran lateks polyester dengan LPKA yang disebut SSTS akan digunakan untuk stabilisasi agregat tanah pasir, melalui gugus polar yang dimiliki rantai polyester maka diharapkan dapat terjadi interaksi kimia antara matriks polyester dengan partikel agregat tanah pasir, dengan interaksi ini diharapkan dapat meningkatkan sifat mekanis, sifat fisik dan ketahanan termal tanah pasir yang telah distabilkan dengan campuran lateks polyester dengan LPKA. Adapun prediksi interaksi polyester dengan tanah

pasir melalui gugus polar yang terdapat pada partikel pasir dan matriks polyester dapat diprediksikan seperti gambar dibawah ini.

Gambar 2.13. Mekanisme interaksi polyester dengan tanah pasir

2.7. Maleat Anhidrida.

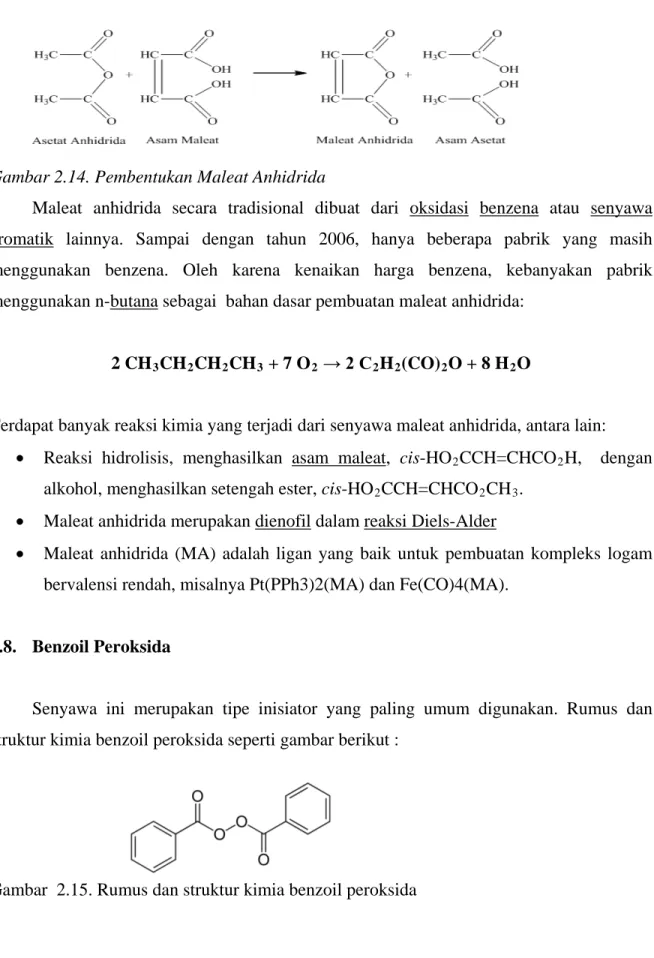

Maleat anhidrida (cis-butenadioat anhidrida, anhidrida toksilat, dihidro-2,5- dioksofuran) adalah sebuah senyawa organik dengan rumus kimia C4H2O3. Dalam keadaan murni, maleat anhidrida tidak berwarna atau berwarna putih padat dengan bau yang tajam.

Maleat anhidrida sering digunakan dalam penelitian polimer sebagai senyawa penghubung (kopling agent) karena mempunyai gugus polar dan non polar. Maleat anhidrida dengan berat molekul 98,06, larut dalam air, meleleh pada temperatur 57- 600C, mendidih pada 2020

Maleat anhidrida dapat dibuat dari asam maleat, seperti reaksi berikut ini :

C dan spesifik grafiti 1,5.g/cm3. Maleat anhidrida adalah senyawa vinil tidak jenuh merupakan bahan mentah dalam sintesa resin poliester, pelapisan permukaan karet, deterjen, bahan aditif dan minyak pelumas, plastisizer dan kopolimer. Maleat anhidrida mempunyai sifat kimia khas yaitu adanya ikatan etilenik dengan gugus karbonil didalamnya, ikatan ini berperan dalam reaksi adisi.

+

Tanah Pasir Poliester Tanah Pasir berinteraksi dg poliester

Maleat anhidrida secara tradisional dibuat dari Gambar 2.14. Pembentukan Maleat Anhidrida

oksidasi benzena atau senyawa aromatik lainnya. Sampai dengan tahun 2006, hanya beberapa pabrik yang masih menggunakan benzena. Oleh karena kenaikan harga benzena, kebanyakan pabrik menggunakan n-butana sebagai bahan dasar pembuatan maleat anhidrida:

2 CH3CH2CH2CH3 + 7 O2 → 2 C2H2(CO)2O + 8 H2O

Terdapat banyak reaksi kimia yang terjadi dari senyawa maleat anhidrida, antara lain:

• Reaksi hidrolisis, menghasilkan asam maleat, cis-HO2CCH=CHCO2H, dengan alkohol, menghasilkan setengah ester, cis-HO2CCH=CHCO2CH3

• Maleat anhidrida merupakan

. dienofil dalam reaksi Diels-Alder

• Maleat anhidrida (MA) adalah ligan yang baik untuk pembuatan kompleks logam bervalensi rendah, misalnya Pt(PPh3)2(MA) dan Fe(CO)4(MA).

2.8. Benzoil Peroksida

Senyawa ini merupakan tipe inisiator yang paling umum digunakan. Rumus dan struktur kimia benzoil peroksida seperti gambar berikut :

Gambar 2.15. Rumus dan struktur kimia benzoil peroksida

Senyawa ini tidak stabil terhadap panas dan terurai menjadi radikal-radikal pada suhu tertentu dan laju yang tergantung pada strukturnya, mengalami homolisis termal untuk membentuk radikal-radikal benzoiloksi. Radikal benzoil yang mungkin menjalani berbagai reaksi selain beraddisi ke monomer, termasuk rekombinasi, dekomposisi ke radikal fenil dan karbon dioksida dan kombinasi radikal. Reaksi-reaksi sekunder karena adanya effek molekul-molekul pelarut yang mengikat(efek sangkar) akibatnya konsentrasi inisiator berkurang (Iis Sopyan, 2007). Reaksi hidrolisis BPO akibat panas dapat digambarkan seperti berikut :

Gambar 2.16. Reaksi hidrolisis benzoil peroksida.

2.9. Emulsi

Emulsi adalah dispersi koloid dimana zat terdispersi dan medium pendispersi merupakan cairan yang tidak saling bercampur. (Yazid, 2005). Emulsi terdiri dari tetesan suatu larutan yang terdispersi dalam suatu cairan lain. Diameter tetesan biasanya berkisar antara 0,1 sampai 1 µm, sehingga ukurannya lebih besar daripada partikel sol. Emulsi umumnya tidak stabil kecuali jika adanya kehadiran unsur ketiga, yang dikenal sebagai agen pengemulsi (emulsifying agent) atau agen penstabil (stabilizing agent). Sabun dan detergen merupakan agen pengemulsi yang paling efektif, khususunya untuk emulsi minyak-air. (Laider, 1982)

Pada umumnya emulsi terdapat tiga bagian utama, bagian zat yang terdipersi, biasanya terdiri dari butir-butir minyak, medium pendispersi yang dikenal juga sebagai fase kontinyu, biasanya terdiri dari air dan emulsifier yang berfungsi sebagai penstabil koloid, untuk menjaga agar butir-butir minyak tetap terdispersi dalam air. (Yazid, 2005)

Benzoiloksil radikal

Phenil radikal Benzoil peroksida

Suhu.

C O

O

2

.

.

+ CO2β-scission

Berdasarkan fase pendispersi dan fase terdispersinya emulsi dapat dibagi menjadi dua bagian yaitu :

1. Minyak dalam air (o/w) merupakan emulsi dengan minyak sebagai fase terdispersi dan air sebagai fase pendispersi.

2. Air dalam minyak (w/o) merupakan emulsi dengan air sebagai fase terdispersi dan minyak sebagai fase pendispersi.

Kedua jenis emulsi tersebut dapat dibedakan dengan dua cara yaitu:

1. Dengan cara penambahan air atau minyak, jika air segera bercampur maka emulsinya adalah minyak dalam air, jika tidak emulsinya adalah air dalam minyak.

2. Dengan penambahan elektrolit, jika menambah daya hantar, emulsinya adalah minyak dalam air. Jika tidak emulsinya adalah air dalam minyak. (Sukardjo, 1997)

2.9.1. Sifat-sifat emulsi 1. Sifat fisika.

Sifat fisika koloid berbeda-beda tergantung jenis koloidnya. Pada koloid hidrofob sifat-sifat seperti rapatan, tegangan permukaan dan viskositasnya hampir sama dengan medium pendispersinya. Pada koloid hidrofil karena terjadi hidrasi, sifat-sifat fisikanya sangat berbeda dengan mediumnya. Viskositasnya lebih besar dan tegangan permukaannya lebih kecil.

2. Sifat kolifatif.

Suatu koloid dalam medium cair juga mempunyai sifat koligaif. Sifat ini hanya bergantung pada jumlah partikel koloid bukan pada jenisnya. Sifat-sifat koligatif koloid umumnya lebih rendah daripada lautan sejati dengan jumlah partikel yang sama (Yazid, 2005). Ini disebabkan karena butir-butir koloid terdiri atas beribu-ribu molekul, sedangkan pengaruh terhadap sifat koligatif hanya ditentukan oleh jumlah molekul. (Sukardjo, 1997).

3. Sifat optis.

Walaupun secara definisi partikel koloid terlalu kecil untuk dapat dilihat oleh mikroskop biasa, partikel-partikel koloid dapat dideteksi secara optikal. Ketika cahaya

dilewatkan melalui medium yang mengandung partikel yang tidak lebih besar daripada 10-

9

Efek Tyndall dapat digunakan untuk mengamati partikel-partikel koloid dengan menggunakan mikroskop. Biasanya daya pisah (resolving power) miksroskop biasa tidak kuat untuk mengamati partikel koloid. Tetapi apabila berkas cahaya difokuskan dengan susunan lensa tertentu sehingga mengenai larutan koloid dengan sudut tertentu, maka partikel-partikel koloid ini akan menghamburkan cahaya dan akan tampak pada lensa mikroskop. Mikroskop jenis ini diberi nama mikroskop ultra.

m, berkas cahaya tersebut tidak dapat dideteksi dan medium tersebut disebut optically clear. Ketika partikel koloid hadir, bagaimanapun, sebagian cahaya akan dihamburkan, dan sebagian lagi akan diteruskan dalam intensitas yang rendah. Penghamburan ini dikenal dengan nama efek Tyndall. (Laider, 1982).

4. Sifat kinetik.

Sifat kinetik koloid ada 3 macam yang berbeda satu sama lainnya. Adapun ketiga sifat kinetik tersebut adalah :

a. Gerak Brown.

Partikel koloid bila diamati dibawah mikroskop ultra akan nampak sebagai bintik- bintik bercahaya yang selalu bergerak secara acak dengan jalan berliku-liku. Gerakan acak partikel koloid dalam suatu medium pendispersinya disebut gerak Brown. Terjadinya gerakan ini disebabkan oleh banyaknya tabrakan molekul-molekul medium pendispersi tidak sama (tidak setimbang). (Yazid, 2005)

b. Pengendapan (sedimentasi).

Partikel-partikel koloid mempunyai kecendrungan untuk mengendap karena pengaruh gravitasi bumi. Hal tersebut bergantung pada rapat massa partikel terhadap mediumnya.

Jika rapat massa partikel lebih besar dari medium suspensinya, maka partikel tersebut akan mengendap. Sebaliknya bila rapat massanya lebih kecil akan mengapung.

Apabila partikel dianggap berbentuk bola, maka kecepatan pengendapan dirumuskan sesuai persamaan hukum Stokes.

Dimana: v = kecepatan pengendapan (cm s-1 g = percepatan gtavitasi (cm s

)

-2

d = rapat massa partikel koloid (g cm )

-3

d

)

m = rapat massa medium (g cm-3 r = jari-jari partikel koloid (cm) )

η = viskositas medium (Poise)

Dari persamaan tersebut dapat diketahui, bahwa kecepatan pengendapan partikel koloid menjadi semakin besar dengan bertambahnya jari-jari atau ukuran partikel r;

bertambahnya selisih rapatan partikel d dan rapatan medium dm; berkurangnya viskositas medium η; dan naiknya percepatan gravitasi g. Koagulasi endapan koloid juga dapat dipercepat oleh suhu tinggi dan pengadukan serta dengan penambahan elektrolit tertentu.

Dengan suhu tinggi berarti akan menurunkan viskositas dan menaikkan selisih rapatan (d – dm

c. Difusi.

). Namun faktor-faktor ini pengaruhnya relatif kecil terhadap kecepatan pengendapan.

(Yazid, 2005).

Partikel zat terlarut akan berdifusi dari larutan yang konsentrasinya tinggi ke daerah yang konsentrasinya lebih rendah. Difusi erat kaitannya dengan gerak Brown, sehingga dapat dianggap molekul-molekul atau partikel-partikel koloid berdifusi karena adanya gerak Brown.

Kecendrungan dari zat untuk berdifusi dinyatakan dengan koefisien difusi. Menurut Graham, butir-butir koloid berdifusi sangat lambat karena ukuran partikelnya relatif besar.

Besarnya koefisien difusi dinyatakan sebagai:

Keterangan:

D = koefisien difusi, menyatakan jumlah mol koloid yang bedifusi melewati satu-satuan luas per satuan waktu pada konsentrasi gradien satu (cm2 s-1)

R = tetapan gas (8,314 x 107 erg mol-1 K-1 T = suhu mutlak (K)

)

N = tetapan Avogadro (6,02 x 1023 mol-1 Η = viskositas medium (Poise)

)

r = jari-jari koloid (cm). (Yazid, 2005).

2.9.2. Ketidakstabilan Emulsi (Breaking emulsion).

Emulsi merupakan sistem yang tidak stabil secara termodinamik karena adanya interksi yang tidak menguntungkan antara fase polar dengan fase nonoplar. Sistem ini memiliki kecendrungan untuk meminimalisir kontak permukaan antara dua fase yang berbeda dengan menggabungkan partikel kecil ke dalam partikel yang besar. Yang pada akhirnya, fase akan terpisah, menyebabkan emulsi menjadi ‘rusak’. Ketidakstabilan emulsi dapat disebabkan oleh mekanisme transpor massa molekul serta supramolekul.

1. Sedimentasi.

Creaming atau sediementasi merupakan salah satu prinsip mekanisme ketidakstabilan yang dilihat pada emulsi. Partikel emulsi mengumpal atau mengendap jika perbedaan densitas berada diantara fase terdispersi dan fase pendispersi. Gaya gesekan terjadi pada partikel tunggal dengan hasil ukuran yang diberikan dalam persamaan Stokes, yang mana menjelaskan kecepatan dari kenaikan dan penurunan gerakan dari partikel sebagai fungsi dari radius partikel. Persamaan kecepatan Stokes menggambarkan sejumlah informasi penting. Gaya gesek yang meningkat karena pergerakan dari partikel bergantung pada viskositas dari fase kontinyu. Peningkatan viskositas fase luar atau penuruan ukuran partikel dapat merubah stabilitas dari emulsi. Juga, penurunan ukuran partikel atau perbedaan densitas antara dua fase menyebabkan penuruan kecepatan Stokes.

Kesimpulannya, faktor yang membatasi kegunaan dari persamaan Stokes untuk memprediksi proses penggumpalan atau pengendapan adalah fraksi volume dispersi yang tinggi, fenomena flokulasi, muatan listrik partikel, kristalisasi sebagian dari molekul fase dispersi, dan adanya lapisan penyerap (Weiss, 2002).

2. Flokulasi.

Flokulasi merupakan proses dimana dua atau lebih partikel menjadi satu dan membentuk agregat tanpa kehilangan keutuhan masing-masing. Flokulasi bergantung pada frekuensi tabrakan partikel dan efisiensi dari tabrakan itu sendiri. Agar dua partikel berflokulasi, energi potensial dari pasangan partikel harus negatif pada jarak yang terpisah.

Seberapa kuat partikel tersebut terikat satu sama lain bergantung pada kedalam dari potensial itu sendiri.

Interaksi tetesan-tetesan dapat ditingkatkan jika suatu senyawa ditambahkan ke dalam fase pendispersi yang akan menyebabkan penjembatanan antara dua tetesan. Faktor lain yang meningkatkan ketertarikan antara dua tetesan adalah kehidrofobikan dari permukaan tetesan atau bergantung pada interaksi (terjadi pada penambahan polimer ke dalam fase pendispersi). Interaksi yang tidak diinginkan dapat dikurangi jika sifat-sifat antar-muka, seperti ketipisan lapisan atau densitas lapisan antar-muka, dari emulsi tersebut berubah.

3. Penggabungan Tetesan (Coalescense).

Jika dua tetesan berdekatan dalam waktu yang lama, lapisan lapisan tipis yang memisahkan dua tetesan tersebut akan mulai semakin menipis secara perlahan-lahan.

Kecepatan dari penipisan lapisan tersebut bergantung pada sifat-sifat hidrodinamis dari lapisan, interaksi kolidal antara dua membran, dan kandungan membran itu sendiri.

Penggabungan tetesan sangat bergantung pada sifat-sifat antar-muka dari sistem. Jika antar-muka antara minyak dan air tidak dapat dengan sempurna ditutupi selama proses homogenisasi, tetesan-tetesan dengan segera akan tergabung kembali (recoalescense) (Weiss, 2002).

2.10. Surfaktan (Emulsifier).

Surfaktan adalah suatu senyawa dengan struktur kimia secara khusus sehingga dapat bertahan di antar-muka yang disebut dengan surface active agents, atau disingkat menjadi surfaktan (Goodwin, 2004). Surfaktan merupakan suatu molekul yang memiliki gugus

hidrofil dan gugus liofil secara bersama-sama, sehingga dapat menggabungkan cairan yang terdiri dari minyak dan air. Aktifasi surfaktan diperoleh karena sifat ganda dari molekul- molekulnya. Molekul surfaktan memiliki bagian polar yang suka air (hidrofilik) dan bagian nonpolar yang suka minyak (lipofilik). Biasanya bagian nonpolar merupakan suatu rantai aklil yang panjang, sedangkan bagian yang polar mengandung gugus hidroksil.

Penggunaan surfaktan terbagi menjadi tiga golongan, yaitu sebagai bahan pembasah (wetting agent), bahan pengemulsi (emulsifying agent), dan bahan pelarut (solubiliting agent). Pemakaian surfaktan berfungsi sebagai peningkat kestabilan emulsi dengan cara menurunkan tegangan antar-muka antara fase pendispersi dan fase terdispersi. Surfaktan baik digunakan sebagai untuk emulsi minyak dalam air maupun untuk air dalam minyak.

Tegangan permukaan larutan akan turun bila dalam larutan ditambahkan surfaktan. Pada konsentrasi tertentu tegangan permukaan akan konstan walaupun dilakukan penambahan konsentrasi surfaktan dan jika konsentrasi surfaktan berlebih akan membentuk misel. Titik terbentuknya misel ini disebut Critical Micelle Concentration (CMC) dan tegangan permukaan akan turun jika CMC tercapai. Saat CMC tercapai, maka tegangan permukaan larutan konstan dan jika tegangan antar muka menjadi jenuh akan terbentuk misel (Rossen M.J., 1994). Penggunaan surfaktan atau emulsifier juga bertujuan untuk membentuk interaksi antara emulsifier dengan polimer yang dapat membentuk suatu ikatan yang kuat dengan adanya gaya elektrostatis yang dominan yang dapat menyebabkan terjadi peningkatan viskositas, sehingga sistem emulsi menjadi lebih kental dan lebih stabil (Goddard, 1993).

2.11. Amonium Lauril Sulfat.

Amonium lauril sulfat (CH3(CH2)10 CH2OSO3NH4) adalah termasuk surfaktan anionik dimana surfaktan ini mengalami ionisasi sehingga gugus hidrofiliknya membawa muatan negatif. Amonium lauril sulfat merupakan surfaktan detergen yang baik, karena garamnya berasal dari asam kuat dan larutannya hampir netral (Bilmeyer, 1971).

Struktur amonium lauril sulfat secara umum adalah seperti gambar berikut:

Gambar 2.17. Srtuktur molekul amonium lauril sulfat

Karakteristik amonium lauril sulfat (E. Merch, 2008).

● Rumus molekul : C12H29NO4

● Berat molekul : 283,43 g/mol S

● Titik didih : > 1000

● Densitas : 0,998 g/cm C

● Kelarutan : H

3

2

● Titik nyala : > 93 O

0

● Kestabilan : stabil dalam kondisi normal.

C

2.12. Sodium Lauryl Sulfat (SLS)

Sodium lauryl sulfat (SLS) adalah diterjen dan surfaktan yang sering dijumpai dalam produk perawatan diri misalnya sampo, sabun, pasta gigi dan lain sebagainya.

Sodium lauryl sulfat terkadang disebut dengan sodium lauryl ether sulfat (SLES), Sodium Dodecyl Sulfate (SDS), Lauryl Sodium Sulfat dan Sodium N-dodecyl Sulfat. Bahan ini tidak mahal dan sangat efektif dalam pembentukan buih (Kurt Kosswig, 2005). Baik SLS, SLES dan ALS juga merupakan surfaktan yang sering digunakan dalam beberapa produk kosmetik yang bersifat pembersih yang berbentuk emulsi, yang identik dengan sabun.

Bahan ini sering digunakan dalam produk perawatan diri karena berbagai alasan, antara lain, harganya murah, dapat membuat campuran mengembang sempurna dan merupakan pengental (thickener) yang baik. Namun penggunaan bahan ini juga memiliki efek samping seperti : iritasi pada kulit dan selaput mata, tidak beracun pada pemakaian dosis rendah, tidak berinteraksi dengan DNA, tidak bersifat karsinogen dan tidak menyebabkan kemandulan pada pemakaian dosisi rendah.

Struktur Sodium lauril sulfat secara umum adalah seperti gambar berikut:

Gambar 2.18. Struktur kimia Sodium Lauryl Sulfat

Sodium Lauryl Sulfat merupakan jenis surfaktan anionik. Surfaktan ini dapat bertindak sebagai agen pembasah (wetting agent) dengan cara meningkatkan penyebaran/penjalaran air ke atas permukaan melalui penurunan tegangan permukaan larutan berair. Mempunyai rumus molekul CH3-(CH2)11-O-SO3-Na+ dengan berat molekul sekitar : 420 g/mol (288.38 + 44.05n) g mol−1 (NICNAS, 2007).

2.13. Sifat Mekanis Bahan Polimer.

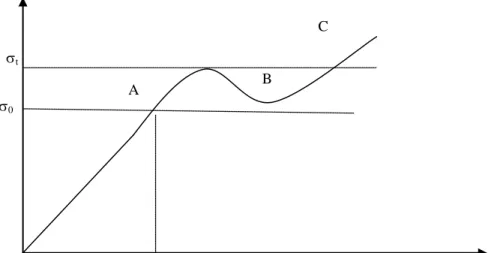

Penggunaan bahan polimer baik sebagai bahan industri maupun dalam kehidupan sehari-hari sangat tergantung pada sifat mekanisnya. Sifat mekanis khas untuk setiap bahan polimer, hal ini dikarenakan adanya dua macam ikatam dalam baham polimer, yaitu ikatan kimia yang kuat antara atom dan interaksi antara rantai yang lebih lemah. Sifat mekanis dipelajari dengan mengamati kekuatan tekan/ lentur dan kekuatan tarik.

Kekuatan tekan ataupun tarik nerupakan sifat dasar bahan polimer yang penting dan sering digunakan untuk karakterisasi suatu bahan polimer. Kuat tekan/tarik didefinisikan sebagai besarnya beban maksimum yang digunakan untuk memutuskan/mematahkan spesimen bahn dibagi dengan lus penampang awal.

0 maks

A =F σ

Dengan : σ = tegangan ( kgf/mm2 F

)

max

A

= beban maks (kgf)

0 = luas penampang awal ( mm2 ) Na+

Bila bahan polimer dikenakan beban tarik/tekan yang disebut tegangan maka bahan tersebut akan mengalami regangan. Kurva tegangan Vs regangan merupakan gambaran karakteristik dari sifat mekanik suatu bahan. Ketahanan lentur kering adalah merupakan sifat mekanik suatu bahan. Sifat mekanik bahan adalah hubungan antara respons atau deformasi bahan terhadap beban yang bekerja. Sifat mekanik berkaitan dengan kekuatan, kekerasan dan kekuatan. Pengujian ketahanan lentur dimaksudkan untuk mengetahui ketahanan papan patikel terhadap pembebanan pada tiga titik lentur dan juga untuk mengetahui keelastisan bahan. Ketahanan lentur adalah tegangan terbesar yang dapat diterima bahan akibat pembebanan luar tanpa bahan tersebut mengalami deformasi yang besar. Besarnya kekuatan lentur bergantung pada bahan dan kuatnya beban. Pada pengujian lentur, bagian atas spesimen akan mengalami tekanan dan bagian bawah bahan akan mengalami tegangan tarik. Kekuatan lentur dihitung dengan persamaan menurut SNI 03- 2015-2006. Untuk bahan polimer bentuk kurva tegangan regangan terlihat pada gambar berikut :

Gambar 2.19. Kurva Tegangan – Regangan Bahan Polimer

A B

C Tegangan

Regangan σ0

σt

2.14. Scanning Electron Microscopy (SEM)

SEM merupakan salah satu jenis mikroskop elektron yang menggunakan berkas elektron untuk menggambarkan profil permukaan suatu bahan. Pada dasarnya kerja dari SEM adalah dengan cara menembakkan arus elektron berenergi tinggi pada permukaan bahan yang dikenai arus elektron tersebut akan memantulkan berkas tersebut kesegala arah dengan intensitas yang berbeda-beda. Detektor akan mendeteksi lokasi dan arah permukaan yang memantulkan elektron dengan intensitas yang paling tinggi dan memberi informasi mengenai profil permukaan tersebut. Permukaan bahan yang ditembak dengan berkas elektron diamati dengan scanning. Berdasarkan arah pantulan berkas elektron pada berbagai titik, maka profil permukaan dapat dibangun dengan program komputer. SEM memiliki resolusi yang lebih tinggi dari pada mikroskopi optik, hal ini disebabkan panjang gelombang optik lebih panjang dari pada panjang gelombang de Boglie. Agar SEM memberikan gambar yang baik maka permukaan bahan terebut harus dapat memantulkan elektron atau dapat melepaskan elektron sekunder. Pada umumnya bahan yang demikian adalah logam. Untuk bahan yang bukan logam, agar profil permukaannya dapat diamati, maka bahan tersebut harus dilapisi dengan film tipis logam. Metode pelapisan yang umum adalah cara evaporasi dan sputtering.

2.15. Spektroskopi Infra Merah

Untuk dapat mengidentifikasi data infra merah polimer, persyaratan yang harus dipenuhi adalah zat tersebut harus homogen secara kimia. Spektrum infra merah suatu zat polimer pada dasarnya adalah serapan-serapan monomer dan pengaruh kopling antara monomer- monomer diabaikan. Seringkali suatu polimer mempunyai spektrum yang lebih sederhana dari pada spektrum monomer-monomernya, meskipun polimer dapat mengadung 10 4 atom.

Hal ini disebabkan tidak ada perubahan tetapan gaya pada kelompok-kelompok atom sejenis. Atom-atom dalam kelompok ini akan selalu bervibrasi pada frekuensi yang sama dan tidak tergantung pada sistem molekul dimana atom-atom tersebut berada, bilamana

syarat tetapan gaya pada kelompok tidak berubah dipenuhi. Faktor ini merupakan hal yang sangat penting untuk karaktererisasi spektrum infra merah.

Bila sinar infra merah dilewatkan melalui sample, maka sejumlah frekuensi diserap sedangkan frekuensi lain diteruskan tanpa diserap. Spektrum infra merah akan dihasilkan bila dilukiskan persen seapan dengan frekuensi. Molekul hanya menyerap sinar infra merah jika dalam molekul ada transisi energi sebesar hν. Transisi yang terjadi di dalam serapan infra merah berkaitan dengan perubahan vibrasi molekul. Frekuensi vibrasi dihitung dengan memakai hukum Hooke (Kemp, W 1979).

2.16. Differensial Thermal Analysis (DTA)

Differensial Thermal Analysis (DTA) merupakan suatu metode yang paling akhir digunakan saat ini dalam penelitian kuantitatf terhadap perubahan panas bahan polimer, karena karakteristik termal memegang peranan penting terhadap sifat bahan dan berkaitan erat dengan struktur bahan. Bahan jika dipanaskan akan terjadi perubahan struktur yang mengakibatkan perubahan kapasitas panas atau energi thermal bahan tersebut. Teknik analisa thermal digunakan untuk mendeteksi perubahan fisika (penguapan) dan perubahan kimia (dekomposisi) suatu bahan yang ditunjukkan oleh penyerapan panas (endotermis) serta pengeluaran panas (eksotermis). Proses termal meliputi antara lain perubahan fase (transisi gelas), pelunakan, pelelehan, oksidasi dan dekomposisi. Sifat termal suatu bahan menggambarkan karakteristik bahan tersebut ketika mendapat perlakuan panas (dipanaskan/didinginkan). Dengan demikian pengetahuan tentang sifat termal suatu bahan menjadi sangat penting dalam kaitannya dengan preses bahan menjadi barang jadi maupun untuk kontrol kualitasnya.

Dalam metode DTA, sampel polimer dan referensi inert dipanaskan dalam atmosfer nitrogen kemudian perubahan panas dalam sampel dideteksi dan diukur. Ukuran sampel berkisar 0,5 – 10 mg, meskipun kedua metode memberi informasi yang sama namun terdapat perbedaan dalam instrumentasinya. Dengan DTA, sampel dan referensi diberikan pemanasan masing-masing dan energi disuplai untuk menjaga suhu sampel referensi agar tetap konstan. Dalam hal ini perbedaan daya listrik antara sampel dengan referensi

(d∆Q/dt) dicatat. Data diplot sebagai (d∆Q/dt) diatas ordinat versus temperatur diatas absis, sehingga menghasilkan suatu grafik yang disebut dengan termogram (Stevens, 2001).