PABRIK UREA FORMALDEHYDE CONCENTRATE

DARI METANOL DENGAN OKSIDASI

MENGGUNAKAN KATALIS SILVER

PRA RENCANA PABRIK

Oleh :

MOH.ISKAK

NPM : 0631010045

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL "VETERAN"

JAWA TIMUR

LEMBAR PENGESAHAN

PRA RENCANA PABRIK

PABRIK UREA FORMALDEHYDE

CONCENTRATE DARI METANOL DENGAN

OKSIDASI MENGGUNAKAN KATALIS

SILVER

Oleh :

MOH.ISKAK NPM : 0631010045

Surabaya, 8 Oktober 2010

Telah disetujui untuk mengikuti Ujian Lisan periode I tahun 2010/2011 Pembimbing

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR FAKULTAS TEKNOLOGI INDUSTRI

LEMBAR PERSETUJUAN

NAMA : MOH. ISKAK

NPM / JURUSAN : 0631010045 / TEKNIK KIMIA

Telah menyelesaikan tugas akhir dan disetujui untuk mengikuti Ujian Negara Lisan

Gelombang V Tahun Akademik 2009 – 2010

1. PRA RENCANA

Judul : PABRIK UREA FORMALDEHYDE CONCENTRATE

(UFC) DARI METANOL DENGAN OKSIDASI

MENGGUNAKAN KATALIS SILVER

2. SKRIPSI

Judul : PEMBUATAN PUPUK CAIR DARI DAUN DAN BUAH

KERSEN DENGAN PROSES EKSTRAKSI DAN

FERMENTASI

3. LKN

Judul : UNIT AIR SEPARATION PLANT

PT. SAMATOR GAS INDUSTRI GRESIK

Surabaya, Mei 2010

Dosen Pembimbing Dosen Pembimbing Dosen Pembimbing Pra Rencana Skripsi LKN

Kata Pengantar

KATA PENGANTAR

Puji syukur kami panjatkan ke hadirat Tuhan YME atas karunia dan

rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik

ini yang berjudul Pabrik urea formaldehyde foncentrate dari metanol dengan

oksidasi menggunakan katalis silver.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada

mahasiswa jurusan Teknik Kimia Universitas Pembangunan Nasional “Veteran”

Jawa Timur, sebagai salah satu syarat untuk memperoleh gelar sarjana Teknik

Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang

diperoleh selama kuliah, data-data dari majalah maupun literatur yang ada.

Selanjutnya, dengan tersusunnya pra rencana pabrik ini, kami menyampaikan

ucapan terima kasih yang sebesar-besarnya kepada :

1. Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir. Retno Dewati, MT, selaku Ketua Jurusan Teknik Kimia, Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

3. Prof.Dr.Ir.Soemargono,SU, selaku dosen pembimbing.

4. Bapak dan Ibu Dosen Teknik Kimia, FTI, Universitas Pembangunan Nasional

“Veteran” Jawa Timur.

5. Serta semua pihak yang banyak membantu terselesaikannya Tugas Akhir Pra

Kata Pengantar

Kami menyadari bahwa masih banyak terdapat kekurangan dalam

penyusunan pra rencana pabrik ini, oleh karena itu segala saran dan kritik yang

bersifat membangun dan bermanfaat bagi kesempurnaan laporan ini akan kami

terima dengan senang hati.

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi

kita semua.

Surabaya, Oktober 2010

Daftar Isi

i

DAFTAR ISI

KATA PENGANTAR ... i DAFTAR ISI ... iii INTISARI ... iv I PENDAHULUAN ... I – 1

II URAIAN DAN PEMILIHAN PROSES ... II – 1

III NERACA MASSA ... III – 1 IV NERACA PANAS ... IV – 1 V SPESIFIKASI PERALATAN ... V – 1 VI PERENCANAAN ALAT UTAMA ... VI – 1

VII INSTRUMENTASI DAN KESELAMATAN KERJA ... VII – 1

VIII UTILITAS ... VIII – 1

IX LOKASI DAN TATA LETAK PABRIK ... IX – 1

X ORGANISASI PERUSAHAAN ... X – 1 XI ANALISA EKONOMI ... XI – 1 XII DISKUSI DAN KESIMPULAN ... XII – 1 DAFTAR PUSTAKA

APPENDIX :

A. PERHITUNGAN NERACA MASSA ... A – 1

B. PERHITUNGAN NERCA PANAS ... B – 1

C. PERHITUNGAN SPESIFIKASI PERALATAN ... C – 1

Intisari

INTISARI

Tujuan pra rencana pabrik ini adalah untuk memenuhi kebutuhan asetic

acid dalam negeri yang selama ini sebagian masih mengimpor dari beberapa

negara.

Acetic acid diproduksi dengan cara mereaksikan Butana dan Oksigen

dalam multitube reactor pada suhu 170 oC dan tekanan 45 atm, produk luar reactor

yang berupa fase gas kemudian didinginkan menjadi fase liquid, liquida yang

terbentuk kemudian diseparasi dengan menggunakan kolom distilasi dengan

didasarkan perbedaan titik didih. Hasil produk berupa acetic acid liqui dan hasil

samping berupa aceton, asam formiat dan methanol.

Pabrik ini direncanakan bekerja secara kontinue dengan waktu produksi

330 hari/tahun. Perencanaan pabrik ini ditetapkan sebagai berikut :

1. Kapasitas produksi : 50.000 ton/tahun

2. Bentuk organisasi : perseroan terbatas

3. Sistem organisasi : staf dan garis

4. Lokasi pabrik : Bontang, Kalimantan Timur

5. Produk

a. Produk Utama

− Acetic Acid : 6367,8158 kg/jam

b. Produk Samping

− Larutan Formiat : 1110,8686 kg/jam

− Methanol : 63,73156 kg/jam

Intisari

6. Bahan Baku

a. Butana : 3410,7974 kg/jam

7. Kebutuhan Utilitas

a. Listrik : 1331 Kwh

b. Air : 123020,3595 ft3/hari

c. Bahan Bakar : 55209,556 liter/hari

8. Analisa Ekonomi

a. Permodalan

− Modal Tetap (FCI) : Rp 123.918.423.187

− Modal Kerja (WCI) : Rp 69.741.937.716

− Modal Total (TCI) : Rp 193.660.360.903

b. Penerimaan dan Pengeluaran

− Hasil Penjualan : Rp 340.385.718.008

− Biaya Produksi Total : Rp 278.967.750.864

− Laba setelah Pajak : Rp 42.992.557.001

c. Rentabilitas Perusahaan

− Masa Konstruksi : 2 tahun

− Investasi Akhir Konstruksi : Rp 244.399.375.460

− Umur Pabrik : 10 tahun

− Bunga : 12 %

− Inflasi : 10 %

− Laju Pengembalian Modal : 19,5901 %

− Waktu Pengembalian Modal : 4 tahun 6 bulan

Intisari

Dari uraian di atas, dipandang dari segi teknis maupun ekonomis

dapat dinyatakan bahwa Pra Rencana Pabrik Acetic Acid dari Butana

DAFTAR TABEL

Tabel 1.1. Data Impor Urea Formaldehyde Concentrate I-7

Tabel VIII.2.1. Jumlah steam yang dibutuhkan VIII-3

Tabel VIII.2.2. Jumlah air proses VIII-8

Tabel VIII.2.3. Jumlah air umpan boiler VIII-9

Tabel VIII.2.4. Jumlah air pendingin VIII-9

Tabel VIII.3.1. Kebutuhan listrik untuk alat proses dan utilitas VIII-52

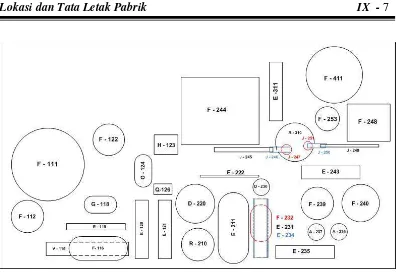

Tabel IX.3.1. Rencana pembagian areal tanah IX-8

Tabel X.1. Jadwal keja masing – masing regu X-10

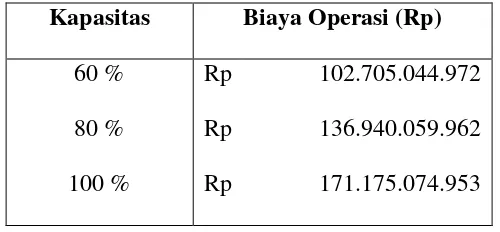

Tabel XI.1. Biaya total produksi untuk kapasitas 60%,80% dan 100%. XI-7

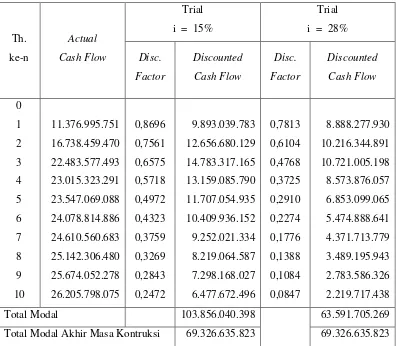

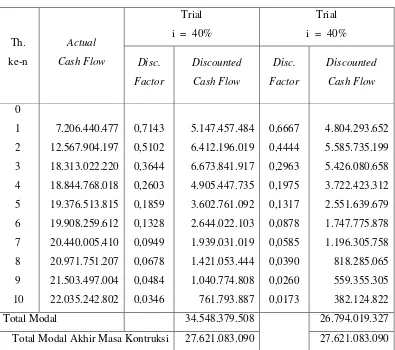

Tabel XI.2. Modal pinjaman selama masa kontruksi XI-8

Tabel XI.3. Modal sendiri selama masa kontruksi XI-8

Tabel XI.4. Cash flow XI-9

Tabel XI.5. Discounted cash flow untuk nilai i XI-9

Tabel XI.6. Rate on equity XI-10

Tabel XI.7. Perhitungan waktu pengembalian modal XI-12

DAFTAR GAMBAR

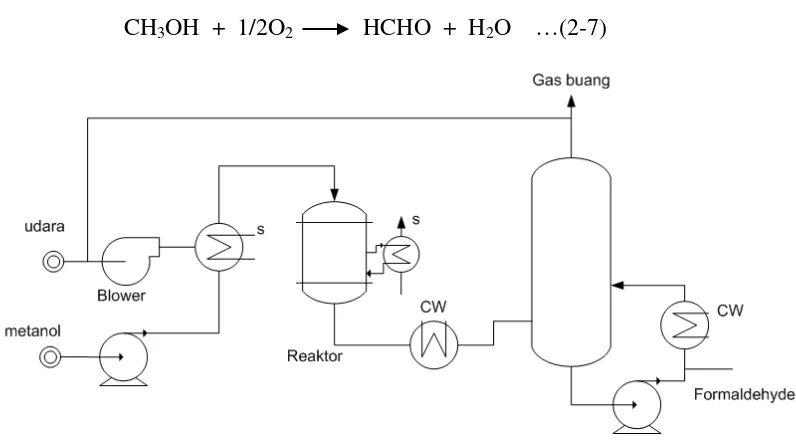

Gambar II.1. Flowsheet Formaldehyde Plant dengan katalis perak II-2

Gambar II.2. Flowsheet Formaldehyde Plant dengan oksida logam II-3

Gambar II.3. Flowsheet pengembangan II-6

Gambar IX.3.1. Lay out daerah proses IX-7

Gambar IX.3.2. Lay out Pabrik IX-8

DAFTAR ISI

Lembar Pengesahan

Kata Pengantar ………...

Intisari ……….

Daftar Tabel ………

Daftar Gambar ………

I

iii

v

vi

Daftar Isi ……….. vii

I PENDAHULUAN ………... I-1

II PEMILIHAN DAN URAIAN PROSES ... II-1

III NERACA MASSA ... III-1

IV NERACA PANAS ... IV-1

V SPESIFIKASI ALAT ... V-1

VI PERANCANGAN ALAT UTAMA ... VI-1

VII INSTRUMENTASI DAN KESELAMATAN KERJA ... VII-1

VIII UTILITAS ... VIII-1

IX LOKASI DAN TATA LETAK PABRIK ... IX-1

X SUSUNAN ORGANISASI PERUSAHAAN ... X-1

XI ANALISA EKONOMI ... XI-1

XII KESIMPULAN DAN PEMBAHASAN ... XII-1

Pendahuluan

BAB I PENDAHULUAN

1.1. Latar Belakang

Indonesia sebagai Negara berkembang yang sedang giatnya melaksanakan

pembangunan terutama dari sektor industri. Salah satu industri di Indonesia yang

sedang berkembang adalah industri kimia, yang akhir – akhir ini mengalami

peningkatan baik secara kualitas maupun kuantitasnya, sehingga kebutuhan akan

bahan baku dan bahan penunjang akan meningkat pula.

Saat ini Indonesia masih tergantung pada negara lain dalam memenuhi bahan

baku maupun bahan sebagai bahan Oleh karena itu perlu adanya pembangunan

dalam industri kimia.

Sektor Industri Kimia merupakan dasar bagi pengembangan industri kimia

anorganik dan organik. Hal itu diperlukan bagi negara yang sedang berkembang

seperti Indonesia. Berdasarkan hal tersebut dan ditinjau kedepan maka

direncanakan pendirian Pabrik Urea Formaldehyde Concentrate (UFC). Hal ini

disebabkan oleh beberapa faktor antara lain : Pertumbuhan penduduk semakin

meningkat, kebutuhan UFC seiring dengan pertumbuhan penduduk dan industri

lain semakin meningkat pula seperti Industri Kayu dan Industri Pupuk. Pada

Industi Kayu Urea Formaldehyde digunakan sebagai perekat untuk memproduksi

particleboard, Plywood, dan mebel. Untuk industri pupuk terutama pupuk Urea

untuk meningkatkan mutu pupuk urea agar mutu prill tahan lama, tidak cacking

Pendahuluan I - 2

1.2. Perkembangan Industri Kimia Indonesia

Dari tahun – ketahun perkembangan industri kimia di Indonesia

mengalami peningkatan baik secara kwantitas maupun kualitas. Dengan kemajuan

ini menyebabkan kebutuhan bahan baku ataupun bahan pendukung dalam

memproduksi suatu bahan kimia akan mengalami kenaikan pula.

Di Indonesia UFC sampai saat ini tidak dikonsumsi pasar secara umum

karena produksi ini hanya digunakan sebagai bahan perekat pada industri kayu

dan bahan additive untuk anti cacking agent terhadap urea.

1.3. Manfaat Pendirian Pabrik Urea Formaldehyde Concentrate

Manfaat pendirian pabrik Urea Formaldehyde Concentrate ini untuk

memenuhi kebutuhan dalam negeri sehingga dapat mengurangi impor Urea

Formaldehyde Concentrate. Selain itu, pendirian ini dapat mendorong industri

kimia menciptakan lapangan pekerjaan, mengurangi pengangguran, dan dapat

menumbuhkan dan memperkuat perekonomian di Indonesia.

1.4. Spesifikasi Bahan baku dan Produk

1.4.1. Spesifikasi dan sifat – sifat bahan baku

1. Metanol

Spesifikasi Bahan Baku Metanol

- Kadar methanol : 98 % berat

- Rumus kimia : CH3OH

(http://Nexant silver catalyst.com)

Pendahuluan I - 3

- Titik didih : 64,7°C

- Titik beku : -97,7°C

- Densitas : 0,79609 gr/cc

- Viscositas : 0,6405 cp pada 15°C

- Larutan jernih tak berwarna

- Dapat larut dalam air.

(Geesner G,Hawlay, ed.9, hal 667)

2. Urea

Spesifikasi Bahan Baku Urea

- Kadar Urea : 99.5 % berat

- Kandungan Nitrogen : 46% berat (minimal)

- Kandungan Air : 0,5 % berat (maksimal)

- Ukuran butiran : 1 – 3,35 mm

- Rumus kimia : NH2CNH2O

(http://Pupuk kaltim.html)

Sifat – sifat fisik dari Urea sebagai berikut :

- Titik didih : Decomposes

- Titik lebur : 132 - 135°C

- Spesifik gravity : 1,32 pada 20°C

- Bentuk fisik : Kristal berwarna puth bersifat higroskopis

- Pelarut : Air, Etanol, Chloroform, Eter

(Geesner G,Hawlay,ed.9 hal 1073)

Pendahuluan I - 4

Spesifikasi Bahan Baku Oksigen

Oksigen yang digunakan dalam proses oksidasi – dehidrogenasi methanol

menghasilkan formaldehyde diambil dari udara bebas dimana oksigen yang

terkandung yang diharapkan mendekati 21%

(http://Nexant silver catalyst.com)

Sifat – sifat fisik dari Oksigen sebagai berikut :

- Massa jenis liquid : 0,645 kg/lt

- Massa jenis gas : 1,2505 kg/m3

- Suhu liquid : -183°C

- Suhu kritis : -118,8°C

- Tekanan kritis : 49,7 atm

- Spesific heat : 0,2177 kkal/kg°C

(Geesner G,Hawlay, ed.9 hal 721)

4. Ammonium hidroksida

Spesifikasi bahan pembantu Ammonium hidroksida

- Kadar : 5% berat

- Rumus kimia : NH4OH

(http://majari magazine – Urea formaldehyde.com)

Sifat – sifat fisik dari NH4OH

- Titik didih : 48°C (larutan 30%)

- Titik lebur : -72°C

Pendahuluan I - 5

- pH : 13,8 (larutan 30%)

- Larutan jernih tak berwarna

(http://www.jtbaker.com/msds/englishhtml/a5916.htm)

5. Sodium carbonat monohidrat

Spesifikasi bahan pembantu Sodium carbonat monohidrat

- Kadar : 100% berat

- Rumus kimia : Na2CO3.H2O

(http://majari magazine – Urea formaldehyde.com)

Sifat – sifat fisik bahan

- Titik lebur : 851˚C

- Kelarutan : 33% dalam air

- Bentuk Kristal, berwarna putih

- pH : 11,6 (1 % larutan)

(http://avogadro.chem.iastate.edu/MSDS/Na2CO3-H2O.htm)

1.5. Produk

Spesifikasi produk

- Kadar padatan : 28 – 31% berat

- Kadar metanol : 0,2% berat (maksimum)

- Kadar asam format : nol

- Rumus kimia : (CH2OH)2NCON(CH2OH)2

Sifat – sifat fisik produk

- Titik didih : 212°F

Pendahuluan I - 6

- Densitas : 1,3606 gr/cc

- pH : 8 – 9

- Specific head : 0,586 cal/g°C

(http://www.georgia – pacific resin.htm)

1.6. Kegunaan Produk

Urea formaldehyde banyak digunakan untuk berbagai tujuan seperti :

1. Bahan adhesif

2. Papan fiber berdensitas medium

3. Hardwood plywood

4. Laminasi

5. Produk furniture, panel dan lain – lain.

6. Sebagai perekat urea agar tidak mudah pecah.

(http://majari magazine – Urea formaldehyde.com)

1.7. Aspek ekonomi

Kebutuhan urea formaldehyde concentrate di Indonesia khususnya,

semakin meningkat dengan peningkatan pertumbuhan kapasitas pada bidang

industri kimia. Kebutuhan urea formaldehyde concentrate di Indonesia

dipenuhi oleh beberapa negara pengimpor. Sampai saat ini Indonesia masih

membutuhkan urea formaldehyde concentrate dari negara – negara penghasil

Pendahuluan I - 7

Tabel 1.1. Data Impor urea formaldehyde concentrate

Tahun Jumlah (ton/tahun)

2002 63447

2003 68552

2004 70266

2005 69958

2006 72268

2007 75663

2008 78209

Sumber : Biro Pusat Statistik (BPS) Surabaya

Berdasarkan data tersebut di atas, maka produksi urea formaldehyde

di Indonesia masih perlu ditingkatkan untuk memenuhi kebutuhan Indonesia

akan urea formaldehyde

Dengan metode least square data - data tabel 1.1 diatas dilakukan

pendekatan atau penafsiran impor pada awal tahun dimana data – data

tersebut dibentuk dalam persamaan

y = a + bx

keterangan :

y = impor pada tahun ke-n

x = tahun ke-n

X Y X2 Y2 X.Y

2002 63447 4008004 4025521809 127020894

2003 68552 4012009 4699376704 137309656

2004 70266 4016016 4937310756 140813064

2005 69958 4020025 4894121764 140265790

2006 72268 4024036 5222663824 144969608

2007 75663 4028049 5724889569 151855641

2008 78209 4032064 6116631215 157043460

Pendahuluan I - 8

Dari persamaan 1 dipeoleh jumlah impor pada tahun 2010 sebesar

y = -4261730,9 + 2161,06(2010)

= 82000 ton/th

Untuk rencana kapasitas produksi pabrik, maka digunakan 50% dari

kapasitas produksi pabrik = 50% x 82000 = 41000 ton/tahun

Pendahuluan I - 9

Uraian Proses II - 1

BAB II

SELEKSI DAN URAIAN PROSES

2.1.Macam Proses

Dalam pra rencana pabrik Urea Formaldehyde Concentrate ini terdiri dari 2

unit yaitu :

1. Unit Formaldehyde Plant

2. Unit Urea Formaldehyde Concentrate Plant

2.2. Unit Formaldehyde Plant

Formaldehyde pertama kali diproduksi di United States pada tahun

1901. Formaldehyde diproduksi dengan 2 metode : proses katalis perak dan

proses oksida logam. Proses katalis perak merupakan proses utama dan

tercatat 75 % pabrik pembuatan Formaldehyde dengan katalis perak ,

sedangkan proses katalis oksida logam tercatat sisanya 25%. Kedua proses

tersebut menggunakan bahan baku metanol.

2.2.1. Proses Katalis Perak

Formaldehyde terbentuk dengan mereaksikan uap methanol dengan

oksigen didalam katalis perak pada tekanan atmosfir dan pada temperatur 600

-650°C terjadi 2 reaksi secara simultan.

Reaksi yang terjadi :

CH3OH + 1/2O2 HCHO + H2O ..(2-1)

Uraian Proses II - 2

Gambar 2.1. Flowsheet Formaldehye Plant dengan Katalis Perak

50 – 60% Formaldehyde terbentuk dengan reaksi eksotermis.massa

penggunaan katalis 2 tahun tergantung kemurnian metanol.

(kirk othmer, vol 11, ed 3 hal 237 – 239)

Produk samping berupa karbon monoksida, karbon dioksida, methyl format

dan asam format.

HCHO CO + H2 …(2-3)

HCHO + 1/2O2 CHOOH …(2-4)

HCHO + O2 CO2 + H2O …(2-5)

2 HCHO HCOOCH3 …(2-6)

(http://hdl.handle.net/2123/2013)

Produk yang keluar dari reaktor kemudian didinginkan dan dialirkan ke

Absorber untuk memisahkan Formaldehyde dari campuran gas. Dari dasar

absorber dialirkan ke kolom distilasi dimana methanol yang tidak terkonversi

Uraian Proses II - 3

Formaldehyde dialirkan ke anion exchanger untuk menghilangkan asam

format yang terkandung didalamnya.

(kirk othmer, vol 11, ed 3 hal 237 – 239)

Proses katalis perak membeikan konversi metanol 75 – 85% dengan overall

plant yield 90 -92%.

(http://Nexant silver catalyst.com)

2.2.2. Proses Katalis Oksida Logam

Formaldehyde terbentuk dengan mereaksikan uap methanol dengan

udara didalam katalis oksida logam pada tekanan atmosfir dan pada

temperatur 300 - 400°C. Produk samping berupa karbon monoksida,

dimethyl eter dan sedikitnya karbon dioksida dan asam format.

Reaksi yang terjadi :

CH3OH + 1/2O2 HCHO + H2O …(2-7)

Uraian Proses II - 4

Reaktor yang digunakan merupakan reaktor multitube. Produk keluar

dari reaktor dilewatkan melaului dasar absorber. Gas buang dari absorber

sebagian cukup besar 3 – 3,5 kali volume gas pada proses oksidasi

metanol menggunakan katalis perak. Maka kolom absorber untuk katalis

oksida logam jauh lebih besar daripada absorber dengan menggunakan

katalis perak.

(kirk othmer, vol 11, ed 3 hal 237 – 239)

Proses oksidasi metanol dengan menggunakan katalis oksida logam

memberikan konversi metanol 92 – 94% dengan overall plant yield 90 –

92%.

(http://Nexant silver catalyst.com)

2.3. Unit Urea Formaldehyde Concenterate

Urea formaldehyde terbentuk oleh reaksi urea dengan formaldehyde

didalam reaktor berpengaduk.

Reaksi yang terjadi :

4 HCHO + NH2CNH2O (CH2OH)2NCON(CH2OH)2 …(2-8).

Konversi = 99%

Dalam pembuatan Urea formaldehyde concentrate, disamping formaldehyde

dan urea sebagai bahan baku pembantu lainnya adalah

a. NH4OH 5% dimana larutan ini digunakan sebagai katalis.

b. Na2CO3H2O digunakan sebagai buffer agar kondisi reaksi dijaga tetap 8 –

Uraian Proses II - 5

(http://majari magazine – Urea formaldehyde.com)

2.4. Seleksi proses

No Parameter Katalis perak Katalis oksida logam

1 Bahan baku Metanol Metanol

2 Suhu reaksi 600 - 650˚C 300 - 400˚C

3 Jenis reaktor Fixed bed Multitube

4 Daya tahan katalis Tinggi Rendah

5 Mutu produk 55% formaldehyde

dengan < 1% metanol

55% formaldehyde dengan 1,5% metanol

Dari tabel diatas dipilih katalis perak dengan pertimbangan sebagai berikut :

1. Jenis reaktor yang digunakan untuk katalis perak yaitu fixed bed lebih

sederhana daripada reaktor multitube pada katalis oksida logam.

2. Katalis perak mempunyai daya tahan tinggi, kuat terhadap suhu yang tinggi

dan massa penggunaan cukup lama yaitu 2 tahun, berbeda dengan katalis

oksida logam daya tahan rendah dan mengakibatkan konversi menurun.

3. Hasil produk untuk katalis oksida logam masih mengandung metanol 1,5%,

sedangkan untuk membuat urea formaldehyde kandungan metanol harus

Uraian Proses II - 6

2.5. Uraian Proses

Flowsheet pengembangan

Pertama – tama bahan baku metanol dengan kadar 98% berat dari tangki

penampung F-111 dipompa L-113 ke tangki umpan F-112 bersamaan dengan

recycle metanol dari distilasi. Kemudian dipompa L-114 menuju vaporizer V-115

untuk diuapkan dengan suhu 70˚C. uap metanol kemudian dicampur dengan udara

yang sudah dipanaskan pada suhu yang sama. Campuran uap metanol dan udara

kemudian diumpankan gas heater 1 untuk pemanasan sampai dengan suhu 304˚C.

karena suhu masuk reaktor 600˚C maka campuran uap metanol dan udara

dipanaskan lagi ke gas heater 2 sampai dengan suhu 600˚C.

Pada reaktor R-210 terjadi oksidasi metanol membentuk formaldehyde

Uraian Proses II - 7

Reaksi yang terjadi :

CH3OH + 1/2O2 HCHO + H2O

CH3OH HCHO + H2O

Konversi metanol = 83% (http://Nexant silver catalyst.com)

Reaksi samping :

HCHO CO + H2

HCHO + 1/2O2 CHOOH

HCHO + O2 CO2 + H2O

2 HCHO HCOOCH3

Produk gas reaktor sebelum masuk absorber D-220 diumpankan ke waste

heat boiler E-211 untuk pembangkit steam. karena suhu masuk absorber E-220

140°C, maka gas yang keluar pada suhu 200°C dilewatkan ke cooler E-212 untuk

diturunkan suhunya sampai 140°C. Setelah diumpankan ke absorber D-220.

Produk formaldehyde dipisahkan dari campuran gas dengan menggunakan air

proses. Produk atas kolom absorber berupa gas buang, sedangkan produk bawah

berupa larutan formaldehyde. karena masih mengandung metanol maka larutan

formaldehyde diumpankan ke distilasi D-230 untuk memisahkan metanol dari

larutan formaldehyde. Produk distilat berupa metanol didistribusikan sebagian

sebagai refluks kolom distilasi D-230 dan sebagian direcycle ke tangki umpan

F-112.

Produk bottom distilasi berupa larutan formaldehyde dengan kadar 55%

dilewatkan reboiler E-234, dimana sebagian diuapkan menuju kolom distilasi

Uraian Proses II - 8

sampai 40˚C. larutan formaldehyde yang sudah didinginkan diumpankan ke anion

exchanger untuk memisahkan asam format dari larutan formaldehyde.

Larutan formaldehyde kemudian diencerkan sampai kadar 37% ke dalam

tangki pengencer F-239. Kemudian diumpankan ke reaktor R-310 sebelumnya

dipanaskan terlebih dahulu kedalam heater E-243 sampai suhu 70˚C. urea dari

gudang penampung F-244 diumpankan ke reaktor R-310 dengan bantuan screw

conveyor J-245 dan bucket elevator J-246. Didalam reaktor R-310 terjadi reaksi

antara formaldehyde dengan urea membentuk urea formaldehyde concentrate.

Reaksi yang terjadi :

4 HCHO + NH2CNH2O (CH2OH)2NCON(CH2OH)2

Konversi = 99% ((http://majari magazine – Urea formaldehyde.com)

Selain bahan baku ada juga bahan pembantu lainnya seperti NH4OH 5% yang

digunakan sebagai katalis dan Na2CO3H2O yang digunakan sebagai buffer agar

reaksi dijaga tetap pada pH 8 – 9, jika tidak dijaga akan terjadi reaksi cannizaro

Neraca Massa

BAB III NERACA MASSA

Kapasitas Produksi : 41.000 ton/tahun

Waktu Operasi : 300 hari

1. Tangki Umpan (F – 112)

Masuk Kg Keluar Kg

Bahan baku dari F - 111 : Bahan baku campuran ke V - 115

CH3OH 2263,7451 CH3OH 2844,6891

H2O 46,1989 HCHO 32,1000

Jumlah 2309,9440 HCOOH 0,0161

Recycle dari D – 150 : H2O 137,9968

CH3OH 580,9440

HCHO 32,1000

HCOOH 0,0161

H2O 91,7979

Jumlah 704,8580

Total 3014,8020 Total 3014,8020

2. Vaporizer (V – 115)

Masuk Kg Keluar Kg

Feed masuk dari F – 112 : Produk uap dan cair ke F - 116

CH3OH 2844,6891 CH3OH 3555,8614

Neraca Massa III - 2

HCOOH 0,0161 HCOOH 0,0201

H2O 137,9968 H2O 172,4960

Jumlah 3014,8020 Jumlah 3768,5025

Recycle dari F – 116 :

CH3OH 711,1723

HCHO 0,0250

HCOOH 0,0040

H2O 34,4992

Jumlah 753,7005

Total 3768,5025 Total 3768,5025

3. Drum Separator (F – 116)

Masuk kg Keluar kg

Produk uap + cair dari V - 115 Produk uap ke MP

CH3OH 3555,8614 CH3OH 2844,6891

HCHO 40,125 HCHO 32,1000

HCOOH 0,0201 HCOOH 0,0161

H2O 172,4960 H2O 137,9968

Jumlah 3014,8020

CH3OH 711,1723

HCHO 0,0250

HCOOH 0,0040

Neraca Massa III - 3

Jumlah 753,7005

Total 3768,5025 Total 3768,5025

4. Mixing point (MP)

Masuk Kg Keluar Kg

Uap metanol dari F - 116 : Uap metanol + udara ke R – 130 :

CH3OH 2844,6891 CH3OH 2844,6891

HCHO 32,1000 HCHO 32,1000

HCOOH 0,0161 HCOOH 0,0161

H2O 137,9968 H2O 202,8205

O2 755,2272

Udara dari E – 119 : N2 2485,9562

O2 755,2272

N2 2485,9562

H2O 64,8237

Total 6320,8136 Total 6320,8136

5. Reaktor Fixed Bed (R – 210)

Masuk Kg Keluar Kg

Uap metanol + udara dari MP Produk gas ke D – 140 :

CH3OH 2844,6891 HCHO 1118,4411

HCHO 32,1000 H2O 567,5273

Neraca Massa III - 4

H2O 202,8205 H2 108,8806

O2 755,2272 N2 2485,9562

N2 2485,9562 CO 610,1892

CO2 319,9192

HCOOH 0,2938

HCOOCH3 0,4520

Total 6320,8136 Total 6320,8136

6. Absorber (D – 220)

Masuk Kg Keluar Kg

Gas masuk dari R - 130 : Gas buang dari D - 140 :

HCHO 1118,4411 HCHO 4,0679

H2O 567,5273 H2O 461,0319

CH3OH 755,2292 CH3OH 158,1972

H2 108,8806 H2 108,8806

N2 2485,9562 N2 2485,9562

CO 610,1892 CO 610,1892

CO2 319,9192 CO2 319,9192

HCOOH 0,2938 HCOOCH3 0,4520

HCOOCH3 0,4520 Jumlah 4502,6213

Jumlah 6320,8136 Produk bottom ke D – 150 :

Air Proses : CH3OH 597,0300

Neraca Massa III - 5

HCOOH 0,2938

H2O 967,8231

Jumlah 2679,5200

Total 7182,1413 Total 7182,1413

7. Distilasi (D – 230)

Masuk Kg Keluar Kg

Produk bottom dari D - 140 : Produk Distilat ke F - 112

CH3OH 597,0300 CH3OH 580,9440

HCHO 1114,3731 HCHO 32,1000

HCOOH 0,2938 HCOOH 0,0161

H2O 967,8231 H2O 91,7979

Jumlah 704,8580

Produk bottom ke A - 156

HCHO 1082,2686

H2O 876,0253

CH3OH 16,0860

HCOOH 0,2777

Jumlah 1974,6575

Total 2679,5200 Total 2679,5200

8. Ion exchanger (A – 236)

Masuk Kg Keluar Kg

Neraca Massa III - 6

HCHO 1082,2686 HCHO 1082,2686

H2O 876,0253 H2O 876,0253

CH3OH 16,0860 CH3OH 16,0860

HCOOH 0,2777 Jumlah 1974,3799

Jumlah 1974,6575 Blowdown

Exchanger media : Zeolith 8,2 x 10-6

Zeolith 8,2 x 10-6 APS 0,065

APS 0,065 HCOOH 0,27770

Jumlah 0,0650

Total 1974,7225 Total 1974,7225

9. Tangki Pengencer (F – 239)

Masuk Kg Keluar Kg

Produk bottom dari D – 150 : Formaldehyde 37% ke R – 180

HCHO 1082,2686 HCHO 1082,2686

H2O 876,0253 H2O 1836,5344

CH3OH 16,0860 CH3OH 16,0860

Jumlah 1974,3799

Pengenceran :

H2O 960,5091

Neraca Massa III - 7

10.Reaktor Berpengaduk (R – 310)

Masuk Kg Keluar Kg

Formaldehyde 37% dari F – 159 : Produk UFC ke F – 182

HCHO 1082,2686 HCHO 1082,2686

H2O 1836,5344 H2O 1836,5344

CH3OH 16,0860 CH3OH 16,0860

Jumlah 2934,8889 NH4OH 5% 2103,5395

Urea 98% 546,6561 Na2CO3H2O 21,6369

NH4OH 5% 2103,5395 UFC 1607,1688

Na2CO3H2O 21,6369

Neraca Panas

BAB IV NERACA PANAS

Kapasitas Produksi : 41.000 ton/th

Waktu operasi : 300 hari/tahun

Satuan : kkal/jam

Suhu Referensi : 25°C

1. Tangki umpan (F – 112)

Masuk kkal Keluar kkal

Entalpi metanol dari F – 111 : Entalpi metanol ke V – 115 :

CH3OH 1806,6207 CH3OH 11429,6860

H2O 61,9216 HCHO 673,5849

Jumlah 1868,5421 HCOOH 0,0826

Entalpi recycle metanol dari D – 150 : H2O 1322,0402

CH3OH 7136,9804

HCHO 1450,8805

HCOOH 0,1763

H2O 1842,1198

Jumlah 10430,1569

Total 12298,6991 Total 12298,6991

2. Vaporizer (V – 115)

Masuk kkal Keluar kkal

Entalpi metanol dari F - 112 : Entalpi uap metanol ke E - 120

CH3OH 11429,6860 CH3OH 205921,2819

HCHO 673,5849 HCHO 7217,2298

HCOOH 0,0826 HCOOH 1,9933

Neraca Panas IV - 2

Jumlah 12298,6991 Jumlah 290187,3988

Entalpi recycle metanol dari F - 112 Entalpi metanol cair ke V - 115

CH3OH 8032,1390 CH3OH 8032,1390

HCHO 332,8482 HCHO 332,8482

HCOOH 0,0405 HCOOH 0,0405

H2O 637,9125 H2O 637,9125

Jumlah 9002,9402 Jumlah 9002,9402

Q supply 286065,2686 Q loss 14303,2634

Total 313493,6024 Total 313493,6024

3. Heater udara (E – 119)

Masuk kkal Keluar kkal

Entalpi udara dari G - 118 : Entalpi udara ke E - 120

O2 797,2987 O2 6589,0450

N2 3093,4973 N2 25494,6877

H2O 144,8392 H2O 1198,6319

Jumlah 4035,6352

Q supply 30786,0310

Q loss 1539,3016

Total 34821,6662 Total 34821,6662

4. Gas heater 1 (E – 120)

Masuk kkal Keluar kkal

Entalpi metanol +udara dari MP : Entalpi metanol + udara ke E 121 :

CH3OH 205921,2819 CH3OH 297408,5773

HCHO 7217,2298 HCHO 29731,5145

HCOOH 1,9933 HCOOH 13820,8106

H2O 78245,5257 H2O 1,5161

Neraca Panas IV - 3

O2 6589,0450 O2 51697,2550

Jumlah 323469,7634 Jumlah 590123,1644

Entalpi flue gas dari R – 130 : Entalpi flue gas ke E – 131:

HCHO 1149234,5027 HCHO 961108,4673

CH3OH 174115,8858 CH3OH 148214,4490

H2O 163524,7164 H2O 142758,3303

N2 382089,7022 N2 334799,3390

H2 211483,3165 H2 188794,6812

CO 403992,3479 CO 321882,1129

CO2 48088,0316 CO2 41718,5623

HCOOH 59,5338 HCOOH 51,0953

HCOOCH3 201,3075 HCOOCH3 164,8090

Jumlah 2532789,3445 Jumlah 2139491,8463

Q loss 126639,4672

Total 2856259,1079 Total 2856259,1079

5. Gas heater 2 (E – 125)

Masuk kkal Keluar kkal

Entalpi metanol + udara dari E – 120: Entalpi metanol + udara ke R -130 :

CH3OH 297408,5773 CH3OH 627457,4011

HCHO 29731,5145 HCHO 56303,0528

HCOOH 13820,8106 HCOOH 31405,2358

H2O 1,5161 H2O 3,1244

N2 197463,4908 N2 368508,4467

O2 51697,2550 O2 96475,2587

Jumlah 590123,1644 Jumlah 1180152,5195

Q supply 621083,5320 Q loss 31054,1769

Neraca Panas IV - 4

6. Reaktor Fixed bed (R – 210)

Masuk kkal Keluar kkal

Entalpi metanol +udara dari E - 121 : Entalpi produk gas ke E - 131 :

CH3OH 627457,4011 HCHO 1149234,5027

HCHO 56303,0528 CH3OH 174115,8858

HCOOH 31405,2358 H2O 163524,7164

H2O 3,1244 N2 382089,7022

N2 368508,4467 H2 211483,3165

O2 96475,2587 CO 403992,3479

Jumlah 1180152,5195 CO2 48088,0316

Entalpi reaksi

Eksotermis :

HCOOH 59,5338

1431602,8911 HCOOCH3 201,3075

Jumlah 2532789,3445

Q terserap 78966,0661

Total 2611755,4106 Total 2611755,4106

7. Absorber (D – 220)

Masuk kkal Keluar kkal

Entalpi gas masuk dari E - 131 : Entalpi gas buang :

HCHO 141821,9735 HCHO 142,1156

CH3OH 25148,7593 CH3OH 1510,1591

H2O 29537,8561 H2O 7234,6990

N2 71220,8322 N2 21651,4240

H2 42885,2097 H2 13167,9831

CO 37043,5088 CO 9952,5175

CO2 7900,0375 CO2 2272,5223

HCOOH 8,8067 HCOOCH3 5,7458

HCOOCH3 21,4471 Jumlah 55937,1664

Neraca Panas IV - 5

150 :

HCHO 56706,8203

CH3OH 8321,5453

HCOOH 3,6209

H2O 21733,3009

Jumlah 86765,2874

Entalpi

Pelarutan

11721,9846

Q terserap 203088,5052

Total 357512,9436 Total 357512,9436

8. Heater Distilasi (E – 222)

Masuk kkal Keluar kkal

Entalpi produk bottom dari D – 140: Entalpi Produk ke R -130 :

HCHO 56706,8203 HCHO 69740,2115

CH3OH 8321,5453 CH3OH 10073,4090

HCOOH 3,6209 HCOOH 4,4356

H2O 21733,3009 H2O 26400,1592

Jumlah 86765,2874 Jumlah 106218,2153

Q supplay 20476,7662 Qloss 1023,8383

Total 107242,0536 Total 107242,0536

9. Distilasi (D – 230)

Masuk kkal Keluar kkal

Entalpi produk bottom dari E – 141: Entalpi Produk Distilat ke F -112 :

HCHO 69740,2115

CH3OH 10073,4090 HCHO 1459,5767

Neraca Panas IV - 6

H2O 26400,1592 HCOOH 0,1738

Jumlah 106218,2153 H2O 1842,1198

QR 235540,6338 Jumlah 10438,8506

Entalpi Produk bottom ke E - 155

HCHO 77111,1621

CH3OH 307,7933

HCOOH 4,7598

H2O 26966,0344

Jumlah 104389,7496

QK 215153,2172

Total 341758,8491 Total 341758,8491

10.Cooler (E – 235)

Masuk kkal Keluar kkal

Entalpi produk bottom dari E – 154 : Entalpi Produk bottom ke A – 156 :

HCHO 77111,1621

CH3OH 307,7933 HCHO 15865,6471

HCOOH 4,7598 CH3OH 64,7965

H2O 26966,0344 HCOOH 0,993

H2O 5878,4705

Jumlah 21809,9075

Q terserap 82579,8421

Total 104389,7496 Total 104389,7496

11.Ion Exchange (A – 236)

Masuk kkal Keluar kkal

Entalpi larutan Formaldehyde dari E – 155 :

Neraca Panas IV - 7

HCHO 15865,6471

CH3OH 64,7965 HCHO 11510,4331

HCOOH 0,993 CH3OH 47,3688

H2O 5878,4705 H2O 4308,9898

Jumlah 15866,7917

Blowdown

HCOOH 0,7257

Q terserap 5942,3902

Total 21809,9075 Total 21809,9075

12.Tangki Pengencer (F – 239)

Masuk kkal Keluar kkal

Entalpi Formaldehye 55% dari A – 156 :

Entalpi Formaldehyde 37% ke E - 163 :

HCHO 11510,4331 HCHO 10061,5995

CH3OH 47,3688 CH3OH 41,4384

H2O 4308,9898 H2O 7909,8733

Jumlah 15866,7917

Pengencer

H2O 2146,1195

Total 18012,9112 Total 18012,9112

13.Heater Reaktor (E – 243)

Masuk kkal Keluar kkal

Entalpi Formaldehyde 37% dari F – 159:

Entalpi Formaldehyde 37% ke R – 180:

HCHO 10061,5995 HCHO 49247,9968

CH3OH 41,4384 CH3OH 198,9528

H2O 7909,8733 H2O 37095,7225

Neraca Panas IV - 8

Q supplay 72136,5904 Qloss 3606,8295

Total 90149,5016 Total 90149,5016

14.Reaktor berpengaduk (R – 310)

Masuk kkal Keluar kkal

Entalpi Formaldehyde 37% dari E – 163:

Entalpi Produk UFC ke E – 181:

HCHO 49247,9968 HCHO 609,6893

CH3OH 198,9528 CH3OH 245,0243

H2O 37095,7225 H2O 45391,0484

Jumlah 86542,7225 NH4OH 5% 99497,4205

Urea 98% 857,1567 Na2CO3H2O 34391,7839

NH4OH 5% 2303,6087 UFC 51799,0514

Na2CO3H2O 3126,5258 Jumlah 231934,0178

Q supplay 1982300,8529 Entalpi reaksi

Endoterm

1744081,7557

Q loss 97989,1114

Total 2074004,8849 Total 2074004,8849

15.Cooler (E – 311)

Masuk kkal Keluar kkal

Entalpi UFC dari R - 180 : Entalpi UFC ke F – 182 :

HCHO 609,6893 HCHO 104,4992

CH3OH 245,0243 CH3OH 43,0288

H2O 45391,0484 H2O 8211.4107

NH4OH 5% 99497,4205 NH4OH 5% 18090,4107

Na2CO3H2O 34391,7839 Na2CO3H2O 6253,0516

UFC 51799,0514 UFC 9418,0093

Neraca Panas IV - 9

Q terserap 189813,5780

Spesifikasi Alat

BAB V

SPESIFIKASI PERALATAN

1. Tangki penampung metanol (F-111)

Fungsi : menyimpan bahan baku metanol selama 7 hari.

Tipe : Silinder tegak dengan tutup atas berbentuk standart

dishead dan tutup bawah berbentuk plat datar.

Bahan konstruksi : Carbon steel, SA-283 Grade 3 type 304

Volume tangki : 4287,8584 cuft

Diameter tangki : 18 ft

Tinggi tangki : 18 ft

Tebal shell

Tebal tutup atas

Tebal tutup bawah

: : :

¼ in

¼ in

¼ in

Jumlah : 3 buah.

2. Tangki umpan (F – 112)

Fungsi : Untuk menampung recycle metanoldan fresh metanol

Tipe : Silinder tegak dengan tutup atas berbentuk standart

dishead dan tutup bawah berbentuk plat datar.

Bahan konstruksi : Carbon steel, SA-283 Grade 3 type 304

Volume tangki : 176,3480 cuft

Spesifikasi Alat V - 2

Tinggi tangki : 8 ft

Tebal shell

Tebal tutup atas

Tebal tutup bawah

: : :

3/16 in

3/16 in

¼ in

Jumlah : 1 buah.

3. Pompa tangki umpan (L - 113)

Fungsi : Mengalirkan bahan dari tangki penampung ke tangki

umpan.

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Rate volumetrik : 12,7293 gpm

Total dynamic head : 31,3694 ft lbf/lbm

Effisiensi motor : 80 %

Power : 2,1 hp

Jumlah : 1 buah.

4. Pompa Vaporizer (L - 114)

Fungsi : Mengalirkan bahan dari tangki umpan ke vaporizer

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Rate volumetrik : 20,7669 gpm

Spesifikasi Alat V - 3

Effisiensi motor : 80 %

Power : 2 hp

Jumlah : 1 buah.

5. Vaporizer (V – 115)

Fungsi : Untuk meguapkan metanol

Tipe : Shell and tube

Bahan konstruksi : Carbon steel

Diameter luar tube : 1 in

Diameter dalam tube : 0,87 in

Panjang tube : 16 ft

Luas permukaan tube : 0,594 in2

Pitch : 1 ¼ in

Diameter dalam shell : 15 ¼ in

Baffle space : 5 in

Jumlah : 1 buah.

6. Drum Separator (F – 116)

Fungsi : Untuk memisahkan uap dan dan cairan metanol dari

vaporizer.

Tipe : Silinder horizontal dengan tutup dished head.

Bahan konstruksi : Carbon steel, SA-283 Grade 3 type 304

Spesifikasi Alat V - 4

Diameter tangki : 3,7725 ft

Panjang tangki : 11,3175 ft

Tebal shell

Tebal tutup

: :

¼ in

¼ in

Jumlah : 1 buah.

7. Filter Air (H – 117)

Fungsi : Menyaring udara bebas sebelum dihembuskan ke

heater.

Tipe

Kapasitas filter

: :

Dry – type airmart dust arrester.

101229,0181 cuft/jam

Resistansi : 0,5 dalam air

Ukuran filter : 20˝ x 20˝

Power : 1 hp

Filter medium : Glass fiber.

Jumlah : 1 buah

8. Blower (G – 118)

Fungsi : Untuk menghembuskan udara bebas ke heater.

Tipe : Centrifugal Turbo Blower

Rate udara : 1687,1503 cuft/mnt.

Power : 68 hp

Spesifikasi Alat V - 5

Jumlah : 1

9. Heater Udara (E – 119)

Fungsi : Untuk memanaskan udara sebelum

bercampur dengan metanol.

Tipe : Double pipe

Bahan konstruksi : Carbon steel

Diameter luar pipa (do) : 1,66 in

Diameter dalam pipa (di) : 1,38 in

Panjang pipa (L) : 24 ft

Jumlah hair pin (N) : 1 buah

Luas permukaan pipa (Ap) : 1,5 in2

Luas permukaan annulus (Aan) : 1,19 in2

Diameter dalam annulus (de’) : 0,915 in

Diameter luar annulus (de) : 1,57 in

Jumlah : 1 buah.

10. Gas heater 1 (E – 120)

Fungsi : Untuk menaikkan suhu uap methanol + udara dari

66°C - 340°C

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Spesifikasi Alat V - 6

Diameter dalam tube : 0,62 in

Panjang tube : 10 ft

Luas permukaan tube : 0,302 in2

Pitch : 1 in square pitch

Diameter dalam shell : 12 in

Baffle space : 3 in

Jumlah : 1 buah.

11. Filter air (H-121)

Fungsi : Menyaring udara bebas sebelum

dihembuskan ke heater.

Tipe

Kapasitas filter

: :

Dry – type airmart dust arrester.

101229,0181 cuft/jam

Resistansi : 0,5 dalam air

Ukuran filter : 20˝ x 20˝

Power : 1 hp

Filter medium : Glass fiber.

Jumlah : 1 buah

12.Blower (G – 122)

Fungsi : Untuk menghembuskan udara bebas ke Burner.

Tipe : Centrifugal Turbo Blower

Spesifikasi Alat V - 7

Power : 20 hp

Bahan : Carbon steel

Jumlah : 1

13.Tangki penampung bahan bakar (F – 123)

Fungsi : Tangki penyimpan bahan bakar

Tipe : Standard Vessel API Standard 12-D ( 100,101 )

Bahan konstruksi : Carbon Steel SA-283 grade C

Kapasitas nominal : 2000 bbl

Diameter : 29 ft

Tinggi tangki : 16 ft

Jumlah : 1 buah.

14.Pompa (L – 124)

Fungsi : Mengalirkan bahan dari tangki penampung ke burner.

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Rate volumetrik : 1,6561 gpm

Total dynamic head : 62,9306 ft lbf/lbm

Effisiensi motor : 80 %

Power : 1,1 hp

Spesifikasi Alat V - 8

15.Gas Heater 2 (E – 125)

Fungsi : Untuk menaikkan suhu uap methanol + udara dari

304°C - 600°C

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Diameter luar tube : ¾ in

Diameter dalam tube : 0,62 in

Panjang tube : 10 ft

Luas permukaan tube : 0,302 in2

Pitch : 1 in square pitch

Diameter dalam shell : 12 in

Baffle space : 3 in

Jumlah : 1 buah.

16.Reaktor fixed bed (R – 210)

Fungsi : Untuk mereaksikan metanol dengan oksigen

menghasilkan formaldehyde

Tipe : Fixed bed catalyst

Bahan konstruksi : Palte steel SA – 240 grade 347

Volume reaktor : 90,8790 cuft

Diameter reaktor : 3,9943 ft

Tinggi reaktor : 3,8381 ft

Spesifikasi Alat V - 9

Tebal tutup : 1 3/8 in

Jumlah : 1 buah.

17.Waste Heat Boiler (E – 211)

Fungsi : Untuk menghasilkan steam dengan menggunakan gas

panas.

Tipe : Smoke tube IBR

Diameter luar tube : 1 in

Diameter dalam tube : 0,87 in

Panjang tube

Luas permukaan tube

: :

13,970 ft

0,594 in2

Pitch

Diameter dalam shell

Baffle

Jumlah

: : : :

1 ¼ in

4,7 ft

5 in

1 buah

18.Cooler (E-212)

Fungsi : Untuk mendinginkan bahan yang keluar dari

reboiler.

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Diameter luar tube : ¾ in

Spesifikasi Alat V - 10

Panjang tube : 12 ft

Luas permukaan tube : 0,302 in2

Pitch : 1 in square pitch

Diameter dalam shell : 12 in

Baffle space : 3 in

Jumlah : 1 buah.

19.Absorber(D – 220)

Fungsi : Untuk memisahkan formaldehyde dari campuran gas.

Tipe : Packed column

Bahan konstruksi : Stainless steel SA – 240 grade M tipe 316

Diameter kolom : 8,8542 ft

Tinggi kolom : 39,6665 ft

Tinggi packing : 31,9877ft

Tebal shell

Tebal tutup

: :

¼ in

¼ in

Jumlah : 1 buah.

20.Pompa (L - 221)

Fungsi : Mengalirkan bahan dari absorber ke distilasi

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Spesifikasi Alat V - 11

Total dynamic head : 136,4 ft lbf/lbm

Effisiensi motor : 80 %

Power : 2,1 hp

Jumlah : 1 buah.

21.Heater Distilasi (E – 222)

Fungsi : Untuk untuk menaikkan suhu sebelum

masuk ke distilasi.

Tipe : Double pipe

Bahan konstruksi : Carbon steel

Diameter luar pipa (do) : 1,66 in

Diameter dalam pipa (di) : 1,38 in

Panjang pipa (L) : 62,5839 ft

Jumlah hair pin (N) : 5 buah

Luas permukaan pipa (Ap) : 1,5 in2

Luas permukaan annulus (Aan) : 1,19 in2

Diameter dalam annulus (de’) : 0,915 in

Diameter luar annulus (de) : 1,57 in

Jumlah : 1 buah.

22.Distilasi (D – 230)

Fungsi : Untuk memisahkan methanol dari larutan

Spesifikasi Alat V - 12

Tipe : Bubble cap distillation

Bahan konstruksi : Stainless steel SA – 240 grade M tipe 316

Diameter kolom : 2,000 ft

Tinggi kolom : 70,1829 ft

Tebal shell : 3/16 in

Tebal tutup : ¼ in

Jumlah tray : 31 buah

Jarak antar tray : 24 in

Jumlah : 1 buah.

23. Kondensor (E – 231)

Fungsi : Untuk mengkondensasi bahan yang keluar dari

distilasi (D – 150).

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Diameter luar tube : ¾ in

Diameter dalam tube : 0,62 in

Panjang tube : 12 ft

Luas permukaan tube : 0,302 in2

Pitch : 1 in square pitch

Diameter dalam shell : 15 in

Baffle space : 3 in

Spesifikasi Alat V - 13

24.Akumulator (F – 232)

Fungsi : Untuk menampung distilat dari kondensor.

Tipe : Silinder horizontal dengan tutup dished head.

Bahan konstruksi : Carbon steel, SA-283 Grade 3 type 304

Volume tangki : 31,6143 cuft

Diameter tangki : 2,7366 ft

Panjang tangki : 8,2098 ft

Tebal shell : 3/16 in

Jumlah : 1 buah.

25.Pompa refluks (L – 233)

Fungsi : Mengalirkan bahan dari akumulator ke bagian atas

distilasi (D – 150) dan ke tangki umpan (F – 112).

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Rate volumetrik : 6,7166 gpm

Total dynamic head : 146,2642 ft lbf/lbm

Effisiensi motor : 80 %

Power : 2 hp

Spesifikasi Alat V - 14

26.Reboiler (E – 234)

Fungsi : Untuk memanaskan kembali bahan yang keluar dari

bottom distilasi (D – 150).

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Diameter luar tube : 1 in

Diameter dalam tube : 0,834 in

Panjang tube : 12 ft

Luas permukaan tube : 0,546 in2

Diameter dalam shell : 15 ¼ in

Jumlah : 1 buah.

27. Cooler (E – 235)

Fungsi : Untuk mendinginkan bahan yang keluar dari

reboiler.

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Diameter luar tube : ¾ in

Diameter dalam tube : 0,62 in

Panjang tube : 12 ft

Luas permukaan tube : 0,302 in2

Pitch : 1 in square pitch

Spesifikasi Alat V - 15

Baffle space : 3 in

Jumlah : 1 buah.

28.Kation exchanger (A - 236)

Fungsi : Untuk menukar ion positif pada bahan dengan resin

positif

Tipe : Silinder tegak dengan tutup atas dan bawah berbentuk

standart dished head.

Bahan konstruksi : Carbon steel SA – 283 grade C

Volume : 35,2107 cuft

Diameter : 2,5609 ft

Tinggi : 2,9740 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Jumlah : 1 buah.

29.Anion exchanger (A – 237)

Fungsi : Untuk menukar ion negatif pada bahan dengan resin

negatif.

Tipe : Silinder tegak dengan tutup atas dan bawah berbentuk

standart dished head.

Spesifikasi Alat V - 16

Volume : 35,2107 cuft

Diameter : 2,5609 ft

Tinggi : 2,9740 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Jumlah : 1 buah.

30.Pompa (L – 238)

Fungsi : Mengalirkan bahan dari anion exchanger ke tangki

pengencer.

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Rate volumetrik : 15,4405 gpm

Total dynamic head : 72,1646 ft lbf/lbm

Effisiensi motor : 80 %

Power : 2 hp

Jumlah : 1 buah.

31.Tangki pengencer (F – 239)

Fungsi : Mengencerkan bahan sebelum masuk reaktor (R – 180)

Tipe : Silinder tegak dengan tutup atas dan bawah berbentuk

Spesifikasi Alat V - 17

Bahan konstruksi : Carbon steel, SA-283 Grade C

Volume tangki : 163,4146 cuft

Diameter tangki : 5,1775 ft

Tinggi tangki : 7,2420 ft

Tebal shell : ¼ in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Jumlah : 1 buah.

32.Tangki penampung formaldehyde 37% (F – 240)

Fungsi : Menampung bahan sebelum masuk reaktor (R – 180)

Tipe : Silinder tegak dengan tutup atas berbentuk standart

dishead dan tutup bawah berbentuk plat datar.

Bahan konstruksi : Carbon steel, SA-283 Grade C

Volume tangki : 238,7705 cuft

Diameter tangki : 6 ft

Tinggi tangki : 9 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : ¼ in

Jumlah : 1 buah.

Spesifikasi Alat V - 18

Fungsi : Mengalirkan bahan dari tangki penampung ke reaktor.

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Rate volumetrik : 23,8168 gpm

Total dynamic head : 102,3592 ft lbf/lbm

Effisiensi motor : 83 %

Power : 3 hp

Jumlah : 1 buah.

34.Heater reaktor (E – 243)

Fungsi : Untuk untuk menaikkan suhu sebelum

masuk reaktor.

Tipe : Double pipe

Bahan konstruksi : Carbon steel

Diameter luar pipa (do) : 1,66 in

Diameter dalam pipa (di) : 1,38 in

Panjang pipa (L) : 83,4460 ft

Jumlah hair pin (N) : 6 buah

Luas permukaan pipa (Ap) : 1,5 in2

Luas permukaan annulus (Aan) : 1,19 in2

Diameter dalam annulus (de’) : 0,915 in

Diameter luar annulus (de) : 1,57 in

Spesifikasi Alat V - 19

35.Gudang penampung Urea (F – 244)

Fungsi : Menampung bahan baku urea selama 7 hari

Tipe : Gudang berbentuk persegi panjang

Bahan konstruksi : Beton

Volume : 155,7591 m3

Panjang : 7 m

Lebar : 7 m

Tinggi : 3,4 m

Jumlah : 1 buah.

36.Screw conveyor (J – 245)

Fungsi : Mengangkut bahan dari gudang penampung ke

bucket elevator.

Tipe : Plaint spouts or chutes

Kapasitas : 13,100 cuft/jam

Diameter of flight : 10 in

Diameter of pipe : 2,5 in

Diameter of shaft

Hanger centers

: :

2 in

10 ft

Kecepatan putaran : 40 rpm

Power total : 5 hp

Spesifikasi Alat V - 20

37.Bucket elevator (J – 246)

Fungsi : Memindahkan bahan dari screw conveyor ke

hopper

Tipe : Continous discharge bucket elevator

Kapasitas maksimum : 14 ton/jam

Ukuran : 6 x 4 x 4 ¼ - 12

Ukuran feed max : 2 in

Bucket speed : 225 ft/menit

Putaran head shaft : 43 rpm

Lebar belt : 7 in

Power total : 2 hp

Jumlah : 1 buah.

38.Hopper (J-247)

Fungsi : Mengatur bahan sebelum masuk reaktor

Tipe : Silinder tegak,tutup bawah conis dan tutup atas

datar.

Volume : 13,0997 cuft

Diameter : 2,0282 ft

Tinggi : 4,0565 ft

Tebal shell : 3/16 in

Spesifikasi Alat V - 21

Tebal tutup bawah : 3/16 in

Bahan kontruksi : Carbon steel SA-283 grade C ( Brownell : 253 )

Jumlah : 1 buah.

39.Gudang penampung Na2CO3H2O (F – 248)

Fungsi : Menampung bahan baku Na2CO3H2O selama 30 hari

Tipe : Gudang berbentuk persegi panjang

Bahan konstruksi : Beton

Volume : 15,6860 m3

Panjang : 3 m

Lebar : 3 m

Tinggi : 1,9 m

Jumlah : 1 buah.

40.Screw conveyor (J – 249)

Fungsi : Mengangkut bahan dari gudang penampung ke

bucket elevator.

Tipe : Plaint spouts or chutes

Kapasitas : 0,308 cuft/jam

Diameter of flight : 10 in

Diameter of pipe : 2,5 in

Spesifikasi Alat V - 22

Hanger centers : 10 ft

Kecepatan putaran : 40 rpm

Power total : 1 hp

Jumlah : 1 buah.

41.Bucket elevator (J – 251)

Fungsi : Memindahkan bahan dari screw conveyor ke silo.

Tipe : Continous discharge bucket elevator

Kapasitas maksimum : 14 ton/jam

Ukuran : 6 x 4 x 4 ¼ - 12

Ukuran feed max : 2 in

Bucket speed : 225 ft/menit

Putaran head shaft : 43 rpm

Lebar belt : 7 in

Power total : 2 hp

Jumlah : 1 buah.

42.Hopper

Fungsi : Mengatur bahan sebelum masuk reaktor

Tipe : Silinder tegak,tutup bawah conis dan tutup atas

datar.

Volume : 7,1637 cuft

Spesifikasi Alat V - 23

Tinggi : 3,3172 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan kontruksi : Carbon steel SA-283 grade C ( Brownell : 253 )

Jumlah : 1 buah.

43.Tangki penampung NH4OH 5% (F – 252)

Fungsi : menyimpan NH4OH 5% selama 7 hari.

Tipe : Silinder tegak dengan tutup atas berbentuk standart

dishead dan tutup bawah berbentuk plat datar.

Bahan konstruksi : Carbon steel, SA-283 Grade 3 type 304

Volume tangki : 56,8401 cuft

Diameter tangki : 5 ft

Tinggi tangki : 7 ft

Tebal tangki : 3/16 in

Jumlah : 1 buah.

44. Pompa (L – 253)

Fungsi : Mengalirkan bahan dari tangki penampung ke reaktor.

Tipe : Centrifugal pump

Bahan konstruksi : Commercial steel

Spesifikasi Alat V - 24

Total dynamic head : 60,0223 ft lbf/lbm

Effisiensi motor : 80 %

Power : 2,5 hp

Jumlah : 1 buah.

45.Reaktor (R – 310)

Perhitungan reaktor di spesifikasi alat utama

46.Cooler (E – 311)

Fungsi : Untuk mendinginkan bahan yang keluar dari reaktor.

Tipe : 1 – 2 shell and tube exchanger

Bahan konstruksi : Carbon steel

Diameter luar tube : ¾ in

Diameter dalam tube : 0,62 in

Panjang tube : 12 ft

Luas permukaan tube : 0,302 in2

Pitch : 1 in square pitch

Diameter dalam shell : 12 in

Baffle space : 3 in

Jumlah : 1 buah.

47.Tangki penampung UFC (F – 411)

Fungsi : menyimpan UFC selama 7 hari.

Spesifikasi Alat V - 25

dishead dan tutup bawah berbentuk plat datar.

Bahan konstruksi : Carbon steel, SA-283 Grade 3 type 304

Volume tangki : 5242,0828 cuft

Diameter tangki : 11 ft

Tinggi tangki : 17 ft

Tebal shell

Tebal tutup atas

Tebal tutup bawah

: : :

¼ in

¼ in

¼ in

Perencanaan Alat Utama

BAB VI

PERANCANGAN ALAT UTAMA

VI.1. Keterangan Alat

Nama Alat : Reaktor Berpengaduk

Fungsi : Mereaksikan Formaldehyde dengan Urea menghasilkan

Urea Formaldehye Concentrate.

Type : Silinder tegak dengan tutup atas dan tutup bawah

berbentuk Dishead dilengkapi jaket pemanas.

Bahan Kontruksi : Carbon steel, SA – 283 Grade C.

Rate bahan : 12360,6901 lb/jam

VI.2. Prinsip Kerja

Berdasarkan pertimbangan atas fase zat yang bereaksi dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk

(mixed flow) dan reaktor pipa alir (plug flow). Pada reaktor ini bahan baku

formaldehyde dan urea merupakan cair – padat, sedangkan produk merupakan

padatan terlarut maka dipilih jenis reaktor berpengaduk (mixed flow) untuk

memudahkan dan mempercepat kontak reaksi.

VI.3. Kondisi Operasi

Suhu Operasi : 80˚C.

Tekanan Operasi : 1 atm.

Waktu reaksi : 60 menit