Bahan Baku utama adalah Bijih Besi (Iron Ore) atau Pasir Besi (Iron Sand)

Umumnya terdapat di alam Indonesia mempunyai kadar besi (Fe) sekitar 35% – 40% berbentuk besi

oksida hematit (Fe2O3) dan bercampur dengan material ikutan seperti SIO2, Al2O3, CaO, MgO, TiO2,

Cr2O3, NiO2, P, S dan H2O

Untuk meningkatkan kadar besi (Fe) hingga 60-65% diperoleh melalui tahapan proses:

1. Proses Penghancuran (Crushing)

Bahan baku dalam bentuk batuan atau pasir dihancurkan sampai ukuran menjadi mesh

10. Dimaksudkan untuk memperbesar luas permukaan dari material sehingga memudahkan

untuk proses selanjutnya.

2. Proses Penghalusan (Grinding)

Dimaksudkan agar butiran halus bijihbesi lebih banyak lagi terpisah dengan kotoran atau mineral

mineral ikutan yang tidak diinginkan, proses ini sampai menhasilkan ukuran 120 mesh.

3. Proses Pemisahan (Magnetic Separator)

Untuk memisahkan material logam dan non logam dengan pencucian dengan menggunakan air

dalam mesin silender yang dilapisi magnet apabila bijih besi tersebut banyak mengandung

hematit Fe2O3 atau magnetit (Fe3O4) akan terpisah sempurna sehingga kemurnian dari oksida

besi meningkat.

4. Proses Pemanggangan (Roasting)

Proses ini dilakukan material bijih besi banyak mengandung bijih hematit (Fe2O3) diubah

menjadi magnetit (Fe3O4) yang mempunyai daya magnit lebih kuat sehingga terpisah antara

material yang non magnet dan dihasilkan kadar Fe sampai 65%.

Proses ini bertujuan untuk mengurangi kandungan air dalam material, material diumpankan ke

silinder yang berputar dengan arah yang berlawanan (counter current) Dihembuskan gas panas

dari burner (temp. 200-300 oC).

6. Proses Pembuatan Pellet (Pan Palletizer)

Sebelum masuk ke alat ini material bijih besi dicampur dalam alat mixer agitator dengan

komposisi tertentu ditambahkan batubara dan binder bentonit dengan tujuan agar konsentrat besi

oksida halus dapat merekat membentuk gumpalan-gumpalan (aglomerisasi yang disebut pellet

basah (green pellet) yang mempunyai kekuatan yang cukup kuat untuk dapat dibawa ke proses

selanjutnya, sedang batubara fungsinya untuk meningkatkan kadar besi dengan cara proses

reduksi dari internal pada proses selanjutnya.

Prinsip kerja dari alat ini adalah proses aglomerisasi konsentrat bijih besi yang telah bercampur

batubara dan binder bentonit dimasukkan secara kontinyu kedalam mesin pelletizing yang

berbentuk setengah drum/bejana yang berputar dengan kecepatan dan sudut kemiringan tertentu

sambil disemprotkan air secara kontinyu.

Akibat perputaran ini terjadilah gaya centrifugal yang menyebabkan partikel-partikel halus saling

mendekat dan menekan satu sama lain sehingga terbentuklah gumpalan-gumpalan pellet basah

(green pellet) sampai ukuran diameter 12 mm dan mempunyai kuat tekan 5 kg/pellet dan kuat

jatuh 5 kali, hal ini diperlukan agar tidak pecah selama proses handling atau tranportasi ke proses

berikutnya.

7. Proses Reduksi (Rotary Kiln)

Proses ini bertujuan untuk memurnikan kandungan besi oksida menjadi besi murni dengan cara

proses reduksi external dengan gas alam (gas CO) dan reduksi Internal dari Batubara

Dengan temperatur 1700ºC akibat dari proses ini material oksida besi akan terpisah membentuk

besi murni (Fe 92%) dan oksidanya membentuk gas CO2.

Prinsip kerjanya material berbentuk pellet diumpankan ke silinder yang berputar dengan RPM

dan sudut kemiringan tertentu kemudian dihembuskan gas panas dari arah berlawanan (counter

current) kemudian dari titik titik tertentu di semprotkan gas CO dari gas alam sehingga akan

terjadi proses reduksi dari internal maupun external.

Kemudian material tersebut didinginkan di pendingin cooler sampai temperatur 60ºC dan siap

untuk dikemas atau curah.

Hasil yang keluar dari alat ini sudah merupakan produk sponge iron yang berupa pellet dengan

qualitas sesuai produk standart ASTM, JIS, DIN dan mempunyai kekuatan tekan 250mpa dengan

diameter 12-15 mm.

Hasil pellet (green pellet) yang dihasilkan dari proses pelletizer dimasukkan dalam tungku (blast

furnace) dimasukkan larutan kapur, gas CO sebagai zat pereduksi dengan temperatur tertentu,

kemudian akan mengalami proses pelelehan (melting) sehingga terpisah antara kandungan yang

banyak mengandung logam besi (Fe) dan akan terpisah karena perbedaan berat jenis dari

kotorannya (slag), kemudian kandungan besinya akan masuk ke mesin casting (cetak) sesuai

kebutuhan dengan kandungan Fe total 95% dalam produk jadi Pig Iron.

.

TEKNOLOGI DAN KEEKONOMIAN PROSES PENGOLAHAN LATERIT

NIKEL

Untuk memperoleh nikel dari tipe deposit laterit terdapat beberapa jalur proses pengolahan dan

dapat diklasifikasikan seperti ditunjukkan pada Gambar 1 dan 2. Komposisi deposit laterit nikel

akan bergantung pada tipe batuan induk, iklim tempat deposit terbentuk dan proses pelapukan.

Hal ini memberikan hubungan yang spesifik antara komponen deposit dan pilihan proses

pengolahannnya disertai kendala-kendalanya.

Gambar 1. Skema profil laterit, komposisi kimia dan jalur proses ekstraksi

Jalur proses pengolahan laterit nikel yang diterapkan secara komersial didasarkan pada

kandungan magnesium (Mg) dan rasio nikel-besi (Ni/Fe). Saat ini terdapat dua (2) pilihan jalur

proses ekstraksi, yaitu pirometalurgi dan hidrometalurgi (Gambar 5). Jalur proses ekstraksi

pirometalurgi menggunakan tipe laterit nikel saprolit dengan produk nikel berupa

ferro-nickel

(FeNi), nickel pig iron, dan nickel sulfide matte (nickel matte). Sedangkan proses hidrometalurgi

paling umum diterapkan untuk laterit limonit. Walaupun laterit saprolit mengandung kadar nikel

lebih tinggi (≤3%) daripada lapisan limonit tetapi kandungan magnesium yang tinggi dalam

saprolit menjadikannya kendala, menyebabkan konsumsi asam lebih banyak.

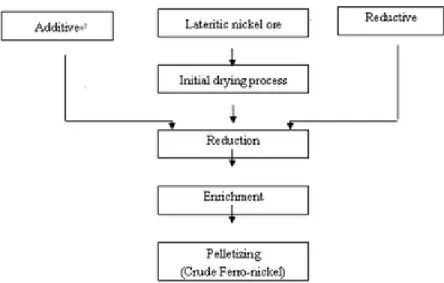

Gambar 2. Bagan alir proses pengolahan laterit nikel

Proses Pirometalurgi

Pembuatan Ferro-Nickel

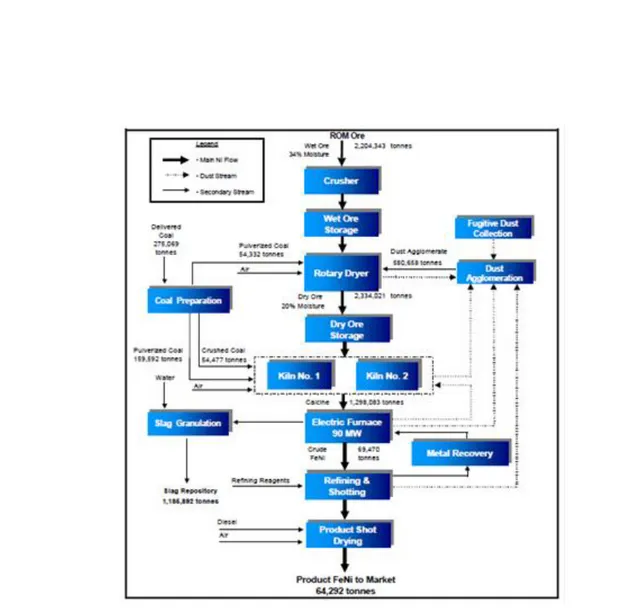

Pembuatan ferro-nickel dilakukan melalui dua rangkaian proses utama yaitu reduksi dalam

tungku putar (rotary kiln, RK) dan peleburan dalam tungku listrik (electric furnace, EF) dan

lazim dikenal dengan Rotary kiln Electric Smelting Furnace Process atau ELKEM Process.

Bijih yang telah dipisahkan, baik ukuran maupun campuran untuk mendapatkan komposisi

kimia yang diinginkan, diumpankan ke dalam pengering putar

(rotary dryer)

bersama-sama

dengan

reductant dan

flux.

Selanjutnya dilakukan pengeringan sebagian

(partical drying)

atau

pengurangan kadar air (moisture content),

dan kemudian dipanggang pada tanur putar

(rotary

kiln) dengan suhu sekitar 700 -1000°C tergantung dari sifat bijih yang diolah.

Maksud utama pemanggangan

(calcination)

adalah untuk mengurangi kadar air, baik yang

berupa air lembab

(moisture content) maupun yang berupa air kristal

(crystalized water),

serta

mengurangi zat hilang bakar

(loss of ignition)

dari bahan-bahan baku lain-nya. Selain itu,

pemanggangan dimaksudkan juga untuk memanaskan

(preheating)

dan sekaligus mencampur

bahan-bahan baku tersebut. Dalam tanur putar juga dilakukan reduksi pendahuluan

(prereduction)

secara selektif untuk mengatur kualitas produk dan meningkatkan

efisiensi/produktivitas tanur listrik, sesuai dengan pasaran dan kadar bijih yang diolah. Sekitar

20% dari kandungan nikel bjiih tereduksi, reduksi terutama dilakukan untuk merubah Fe

3+menjadi Fe

2+, sehingga energi yang dibutuhkan dalam tanur listrik menjadi lebih rendah. Bijih

terpanggang dan tereduksi sebagian dari tanur putar ini dimasukkan ke dalam tanur listrik

secara kontinu dalam keadaan panas (di atas 500°C), agar dapat dilakukan pereduksian dan

peleburan. Dari hasil peleburan diperoleh feronikel

(crude ferronickel)

yang selanjutnya

dimurnikan pada proses pemurnian. Crude ferronickel memiliki kandungan 15-25% Ni dan

terkandungan pengotor yang tinggi seperti karbon, silikon dan krom. Pemurnian

dilakukan dengan

oxygen blowing

untuk menghilangkan karbon, krom dan silikon juga

ditambahkan

flux

berupa kapur, dolomit, flouspar, aluminium, magnesium, ferosilikon dsb.,

untuk menghasilkan

slag yang memungkinkan sulfur dapat terabsorb pada saat pengadukan

dengan injeksi nitrogen. Hasil proses pemurnian dituang menjadi balok feronikel

(ferronickel

ingot)

atau digranulasi menjadi butir-butir feronikel

(ferronickel shots),

dengan kadar nikel di

atas 30%. Diagram alir pembuatan ferronickel disajikan pada Gambar 3. Sedangkan diagram

alir pemurnian disajikan pada Gambar 4.

Gambar 4. Tipikal pemurnian ferronickel

Pabrik pembuatan ferronickel di Indonesia dilakukan oleh PT Aneka Tambang, Tabel 3,

memperlihatkan parameter plant dari FENI-1 dan FENI-2 di Pomalaa.

Tabel 1. Parameter data FENI-1 dan FENI-2 PT Aneka Tambang tbk

Furnace Parameter

FENI-1

FENI-2

Number of furnace

1

Furnace design

Hatch

Hatch

Shape

Circular

Circular

Hearth dimension (inside, m)

13.8 ID

17.0 ID

Hearth area (inside m2)

150

227

Number electrode

3

3

Electrode diameter, mm

1500

1750

Transformer, MVA

45

60

Operating data

Power (MW)

32

42

Hearth power density (kW/m

2)

215

185

Secondary voltage (phase)

570

620

Secondary voltage (electrode)

330

360

Secondary current, kA

34

39

Resistance per electrode, mΩ

9

9

Batch resistance per electrode, mΩ

9

9

Arc power.batch power ratio

0

0

Batch power density (kW/m

2)

215

185

Arc voltage, V

0

0

Arc length (@17V/cm)

0

0

Electrode tip position

Brush arc

Brush arc

Charge cover at tips

Covered bash

Covered bash

Power cunsumption (kWh/ton)

510

510

Calcine feed temperature

750

750

Slag top temperature (

oC)

1550

1550

Slag SiO

2/MgO ratio

1,5

1,5

Slag %FeO

7

7

Metal % Ni

19

19

Bagan alir proses pengolahan mineral laterit nikel komersial di PT Antam dapat dilihat pada

Gambar 5 dengan produknya sebagai berikut.

Produk utama:

Logam paduan ferronickel

Komposisi kimia:o

High carbon Fe-Ni: 23.4%-Ni; 1.75%-C;o

Low carbon Fe-Ni: 24.4%-Ni; 0.01%-CProduk samping:

Terak; campuran logam oksidaKondisi proses:

Mempunyai kadar nikel tinggi (>2.2%Ni)

Rasio Fe/Ni rendah (5-6)

Kadar MgO tinggi

Gambar 5. Bagan alir proses ferronikel di PT. Aneka Tambang Tbk

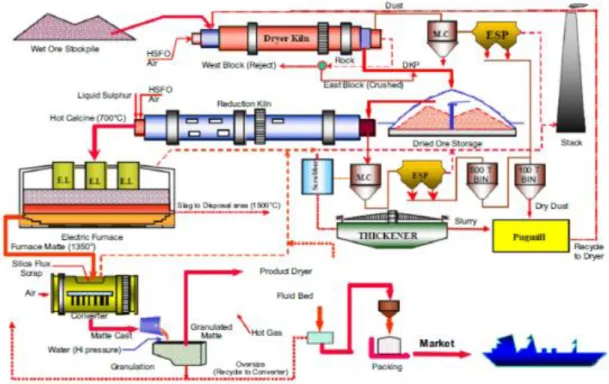

Pembuatan Ni Matte

Nikel matte dibuat secara komersial pertama kali di Kaledonia Baru dengan menggunakan

blast furnace

sebagai tanur peleburan dan gipsum sebagai sumber belerang sekaligus sebagai

bahan

flux.

Tetapi dewasa ini pembuatan

matte

dari bijih oksida dilakukan dengan

menggunakan tanur putar dan tanur listrik. Bagan alir yang disederhanakan dari proses ini

digambarkan pada Gambar 6. Gambar tersebut menunjukkan bahwa sebagian besar dari

tahap-tahap proses yang dilakukan dalam proses pembuatan ferronikel juga dilakukan dalam

proses ini. Bijih yang kandungan airnya dikurangi, dimasukkan ke dalam tanur putar Kemudian

berlangsung kalsinasi, pereduksian sebagian besar oksida nikel menjadi nikel, Fe

2O

3menjadi

FeO logam Fe (sebagian kecil). Logam-logam yang dihasilkan kemudian bersenyawa dengan

belerang, baik yang berasal dari bahan bakar maupun bahan belerang yang sengaja dimasukan

untuk maksud tersebut. Produk tanur putar diumpankan ke dalam tanur listrik, untuk

menyempurnakan proses reduksi dan sulphurisasi sehingga menghasilkan

matte.

Furnace

Matte ini yang mengandung nikel kira-kira 30 - 35%, belerang kira-kira 10 - 15%, dan sisanya

besi, dimasukkan ke dalam

converter

untuk menghilangkan/mengurangi sebagian besar kadar

besi. Hasil akhir berupa matte yang mengandung nikel kira-kira 77%, belerang 21%, serta kobal

dan besi masing-masing kira-kira 1%. Dalam sejarah pembuatan nikel -

matte

di Kaledonia

Baru, selain dengan proses

blast furnace,

dibuat juga melalui ferronikel. Ke dalam feronikel

kasar cair dihembuskan belerang bersama-sama udara di dalam sebuah

converter,

sehingga

berbentuk

matte

primer

(primary matte)

dengan kandungan nikel kira-kira 60%, besi kira-kira

25%, karbon kira-kira 1,5%, dan sisanya belerang. Matte ini kemudian diubah (convert) dengan

cara oksida besi, sehingga diperoleh matte hasil akhir dengan kadar nikel 75 - 80% dan

belerang kira-kira 20%. Berbeda dengan feronikel, pada umumnya nikel dalam bentuk

matte

diproses terlebih dahulu menjadi logam nikel atau nickel oxidic sinter sebelum digunakan pada

industri yang lebih hilir. Produknya adalah sebagai berikut.

Produk utama:

Nickel matte

Komposisi kimia: 70-78%-Ni; 0.5-1-%Co; 0.2-06%-Cu; 0.3-0.6%-Fe; 18-22%-SProduk samping:

Terak; campuran logam oksidaKondisi proses:

Mempunyai kadar nikel tinggi (>2.2%Ni)

Rasio Fe/Ni rendah (>6)

Kadar MgO tinggiGambar 6. Proses pembuatan nickel matte

Tabel 2 memperlihatkan parameter proses pembuatan nickel matte di PT Inco Indonesia.

Tabel 4. Paramater proses pembuatan nickel matte

Furnace Parameter

PT INCO INDONESIA

Number of furnace

4

Furnace design

Hatch modified

Shape

Circular

Hearth dimension (inside, m)

17.0 ID

Hearth area (inside m2)

227

Sidewall cooling

Copper finger

Number electrode

3

Electrode diameter, mm

1500

Transformer, MVA

75

Power (MW)

75

Hearth power density (kW/m

2)

330

Secondary voltage (phase)

1350

Secondary voltage (electrode)

780

Secondary current, kA

33

Resistance per electrode, mΩ

23

Batch resistance per electrode, mΩ

7

Arc power.batch power ratio

2.3

Batch power density (kW/m

2)

100

Arc voltage, V

550

Arc length (@17V/cm)

32

Electrode tip position

Shelded arc

Charge cover at tips

Deep calcine

Power cunsumption (kWh/ton)

440

Calcine feed temperature

750

Slag top temperature (

oC)

1530

Slag SiO

2/MgO ratio

2.0

Slag %FeO

22

Metal % Ni

32

Metal % S

10% S

Teknologi pembuatan

Ferro-nickel VS Nickel Matte

Pemilihan proses nikel laterit menjadi

ferro-nickel maupun nickel matte sangat tergantung dari

tinjauan ekonomi. Biaya produksi kedua proses relatif sama namun demikian harga nickel

dalam matte dinilai hanya 75-85% dari harga LME (London Metal Exchange) sedangkan harga

nikel dalam ferronickel dinilai sesuai harga LME. Untuk mencapai harga LME maka

matte

diperlukan tahap pemurnian lebih lanjut sehingga terjadi peningkatan nilai investasi dan biaya

proses.

Dalam proses

matte tingkat recovery logam kobal relatif lebih rendah dibandingkan dengan

proses ferro nickel sehingga tidak eknomis jika logam kobal dalam matte diambil secara proses

hidrometalurgi. Dari setiap 100 lb nikel hanya terambil 1 lb kobal.

Biaya operasional pembuatan matte lebih rendah $0.06 per lb dibandingkan biaya operasional

pembuatan ferro-nickel, namun demikian

capital cost pendirian plat

nickel matte lebih tinggi

$4.4 juta dibandingkan

capital cost pendirian pabrik

ferro-nickel, karena pabrik

nickel-matte

harus dilengkapi dengan unit scrubbing untuk mengeliminasi emisi gas SO

2(Hatch, 2004).

Pembuatan Nikel Pig Iron (NPI)

Nickel pig iron adalah logam besi wantah dengan kandungan Ni sekitar 5-10% Ni yang

merupakan hasil dari proses peleburan bijih nikel kadar rendah di bawah 1.8% Ni. Pada saat ini

NPI dihasilkan dari proses peleburan bijih nikel kadar rendah dengan menggunakan tungku

tegak, blast furnace. NPI digunakan sebagai bahan baku pembuatan stainless steel.

Proses pembuatan NPI dengan jalur terdiri dari tahapan sintering dan peleburan dalam tungku

tegak. Biaya produksi pembuatan NPI melalui rute peleburan dalam tungku tegak adalah

$17,637 per ton sedangkan melalui rute peleburan dalam tungku listrik (electric arc furnace)

adalah $15,430 per ton (Macquarie Bank analysis).

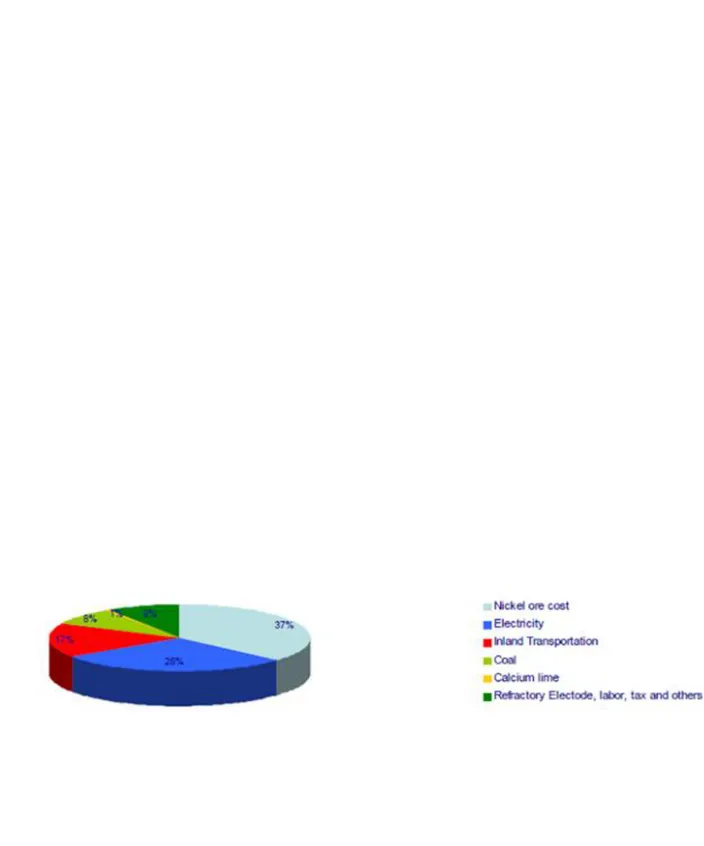

Struktur biaya pembuatan NPI melalui peleburan dalam electric furnace adalah 37% dari

pembelian bijih nikel laterit, 9% untuk pembiayaan pekerja, pajak, refraktori, elektroda dsb, 1%

untuk pembiayan konsumsi

lime flux, 6% untuk pembiyaan batubara sebagai reduktor, 8%

untuk pembiyaan batubara sebagai reduktor, struktur biaya disajikan pada Gambar 7.

Gambar 7. Struktur biaya pembuatan NPI dengan rute elektrik furnace

Rute lain untuk mengurangi konsumsi energi listrik adalah melalui jalur

dead reduction dalam

rotary kiln. Tahapan terdiri dari sizing kemudian mengalami proses pengeringan kemudian

direduksi dalam rotary kiln sehingga baik nikel oksida dan besi oksida terreduksi menjadi logam

masing-masing dan membentuk nickel-ferro alloy. Untuk memisahkan dari pengotor maka

kalsin dari

rotary kiln dilakukan penggerusan dan selanjutnya mengakami pemisahan dengan

separator magnetik sehingga dihasilkan konsentrat

ferronickel. Konsentrat

crude

ferronickel

kemudian dibriket/dipellet dan dipasarkan. Proses ini dapat mengolah bijih nikel kadar rendah

0,8-1,5% Ni.

Gambar 8 memperlihatkan bagan alir pembuatan NPI/crude ferronickel dengan rute reduksi

dalam rotary kiln. Nilai investasi untuk menghasilkan 7000 tpn NPI adalah $7-10 juta.

Gambar 8. Pembuatan NPI dengan rute rotary kiln

Standar Tabung Gas dan Asesorisnya

Konversi minyak tanah ke gas merupakan salah satu program Pemerintah untuk menekan subsidi bahan bakar, dengan pertimbangan harga bahan bakar gas yang lebih murah dibandingkan minyak tanah. Dalam pelaksanaan program ini, standardisasi merupakan salah satu unsur yang sangat penting karena menyangkut masalah keselamatan.

BSN telah menetapkan 5 SNI terkait tabung gas dan aksesorisnya, sebagai berikut:

SNI 1452:2007 Tabung Baja LPG;

SNI 15-1591-2008 Katup Tabung Baja LPG;

SNI 06-7213-2006 Selang Karet untuk Kompor Gas LPG;

SNI 7368:2007 Kompor Gas Bahan Bakar LPG Satu Tungku dengan Sistem Pemantik Mekanik.

<!--[if gte vml 1]> <!--[endif]-->

<object

width="746"

height="413"

data="http://www.youtube.com/cp/vjVQa1PpcFMcN1_B5pqKfOIlGjiM5q7K0nlTLToT2BQ="

type="application/x-shockwave-flash"> </object>

Dalam SNI tersebut diatur persyaratan serta metode pengujian untuk memastikan aspek keselamatan dan kinerja tabung gas beserta asesorisnya. SNI yang disusun oleh stakeholder dan ditetapkan oleh BSN, mengacu pula kepada standar internasional.

SNI 1452:2007 Tabung Baja LPG; Bagian dari tabung baja LPG terdiri dari:

<!--[if !supportLists]-->

a.<!--[endif]-->

Badan tabung, terdiri dari bagian atas dan bawah (top & bottom) untuk konstruksi 2 (dua) bagian dan untuk konstruksi 3 (tiga) bagian terdiri dari bagian atas, tengah dan bawah<!--[if !supportLists]-->

b.<!--[endif]-->

Cincin leher (neck ring)<!--[if !supportLists]-->

c.<!--[endif]-->

Pegangan tangan (hand guard)<!--[if !supportLists]-->

d.<!--[endif]-->

Cincin kaki (foot ring)<!--[endif]-->

Gambar 1 a skematis bagian-bagian tabung untuk bentuk dua bagian (two pieces)

<!--[if gte vml 1]>

<!--[endif]--><!--[if gte mso 9]><xml> </xml><![endif]-->

Gambar 1 b skematis bagian-bagian tabung untuk bentuk tiga bagian (three pieces)

Bahan baku

Bahan untuk badan tabung sesuai dengan SNI 07-3018-2006, Baja lembaran pelat dan gulungan canai panas untuk tabung gas (Bj TG) atau JIS G 3116, kelas SG 26 (SG 255), SG 30 (SG 295).

Bahan untuk cincin leher sesuai dengan JIS G 4051 kelas S17C sampai dengan S45C.

Bahan untuk cincin kaki dan pegangan tangan sesuai dengan SNI 07-0722-1989,

Baja canai panas untuk konstruksi umum, JIS G 3101 kelas SS400 atau sesuai dengan bahan untuk badan tabung yang bersangkutan.

<!--[endif]-->

Gambar Rolled plate bahan baku tabung

Konstruksi

Tebal dinding tabung diperoleh dari perhitungan berdasarkan rumus yang telah ditentukan. Rumus yang digunakan berbeda untuk tabung dua bagian dan tabung tiga bagian.

Badan tabung bagian atas dan bawah berbentuk elipsoidal atau torispherical. Bentuk ellipsoidal memiliki rasio maksimal 2:1 terhadap diameter dalam dari tabung. Contohnya: ketinggian internal lengkungan adalah 25 % dari diameter dalam dari tabung.

Penyimpangan bentuk yang diukur tegak lurus dari permukaan hasil proses pembentukan (pres) terhadap pola elipsoidalnya tidak boleh melebihi 1,25 % dari diameter luar badan.

<!--[if gte vml 1]> <!--[endif]--> Keterangan gambar:

D1 adalah diameter dalam dari tabung

Gambar 2 Contoh pola elipsoidal rasio 2 : 1

<!--[if !supportLists]-->

Cincin kaki harus mampu menopang tabung secara kokoh dan harus dapat berdiri dengan tegak, kemudian bentuk kaki tidak boleh menimbulkan genangan air.

<!--[endif]-->

Pegangan tangan harus dapat melindungi katup (valve) apabila terjadi benturan dan harus kuat menahan berat dan isi tabung saat diangkat.

<!--[if !supportLists]-->

Cincin leher adalah bentuk flensa berfungsi untuk memasang katup.

<!--[endif]-->

Tinggi tabung 2 bagian (two pieces) tidak boleh lebih dari 4 x diameter badan tabung.

Penyambungan badan tabung bagian atas dan bawah menggunakan las cincin

(welded circumferential joint) dengan system tumpang (joggle offset) pada komponen bagian bawah sesuai dengan Gambar 3.

<!--[if gte vml 1]> <!--[endif]--> Gambar Profil las circum

Pengelasan cincin leher harus sempurna, tinggi dan lebar las minimum adalah 1,5 x tebal pelat badan sesuai dengan Gambar 4.

<!--[if gte vml 1]> <!--[endif]--> Gambar Propil las cincin leher

Cara pembuatan tabung

<!--[if !supportLists]-->

1.<!--[endif]-->

Bahan baja canai panas dipotong sesuai dengan ukuran dan diberikan pelumas sebelum masuk kedalam proses pembentukan.<!--[if !supportLists]-->

2.<!--[endif]-->

Pembentukan dilakukan dengan cara dipress (deepdrawing) dan hasilnya merupakan komponen dari badan tabung pada bagian atas dan bawah (top and bottom).

<!--[if !supportLists]-->

3.<!--[endif]-->

Komponen badan tabung bagian atas (top) kemudian dilubangi untuk pemasangan cincin leher.<!--[if !supportLists]-->

4.<!--[endif]-->

Pemasangan cincin leher (neck ring) dilakukan dengan cara pengelasan menggunakan las busur logam gas (gas metal arc welding).

<!--[if !supportLists]-->

5.<!--[endif]-->

Penyambungan melingkar kedua bagian badan(top and bottom) dan penyambungan memanjang badan bagian tengah untuk tipe diatas 15 kg sampai dengan 50 kg dilaksanakan dengan cara pengelasan busur

rendam (submerged arc welding). Sedangkan sambungan las, antara top dan bottom

terhadap badan silinder berbentuk sambungan las tumpang.

<!--[if !supportLists]-->

6.<!--[endif]-->

Penyambungan pegangan tangan dan cincin kaki dengan badan tabung, dilakukan dengan cara pengelasan busur listrik (shielded metal arc welding) dengan bentuk las sudut (fillet).<!--[if !supportLists]-->

7.<!--[endif]-->

Pengelasan pada butir 7.4 butir 7.5 dan butir 7.6 harus dilakukan oleh juru las atau operator las yang memenuhi standar kompetensi juru las.<!--[if !supportLists]-->

8.<!--[endif]-->

Setiap tabung harus mendapatkan perlakuan panas untuk pembebasan tegangan sisa (annealing), yaitu pada suhu 630 °C 25 °C sekurang – kurangnya 20 menit.<!--[if !supportLists]-->

9.<!--[endif]-->

Untuk mencegah timbulnya karat pada permukaan luar tabung harus dilakukan perlindungan dengan menggunakan pelapisan cat. Sebelum dilakukan pengecatan harus didahului dengan proses pembersihan dengan cara shot blasting di seluruh permukaan tabung. Pengecatan pertama menggunakan cat dasar (primer coat) dengan tebal 25 mikron sampai 30 mikron selanjutnya menggunakan cat akhir (top coat) dengan tebal 25 mikron sampai 30 mikron.<!--[if gte vml 1]> <!--[endif]-->

pembuatan tabung gas elpiji 3 kg dan aksesorisnya.

<!--[if !supportLists]-->

<!--[endif]-->

Setiap permukaan tabung baja LPG tidak boleh ada cacat atau kurang sempurna dalam pengerjaannya yang dapatmengurangi kekuatan dan keamanan dalam penggunaannya, seperti : luka gores, penyok dan perubahan bentuk.

Dimensi

Perbedaan diameter yang terjadi pada bagian bentuk silindris tabung antara diameter maksimal dan minimal adalah : 1% untuk tabung 2 bagian dan 1,5% untuk tabung 3 bagian.

Deviasi vertikal tabung tidak boleh melebihi 25 mm per meter.

Ketahanan hidrostatik

Setiap tabung harus tahan terhadap tekanan hidrostatik dengan tekanan sebesar 31 kg/cm2 dan pada tekanan tersebut tidak boleh ada rembasan air atau kebocoran dan

tidak boleh terjadi perubahan bentuk.

Sifat kedap udara

Tabung yang telah dilengkapi dengan katup harus kedap udara/tidak boleh bocor pada tekanan udara sebesar 18,6 kg/cm2.

Ketahanan pecah (uji bursting)

Tekanan saat pecah tidak boleh lebih kecil dari 110 kg/cm2 untuk tipe 3 kg sampai

15 kg, dan tidak boleh lebih kecil dari 80 kg/cm2 untuk tabung tipe diatas 15 kg

sampai 50 kg. Tabung tidak boleh pecah dengan inisiasi pecahan berawal dari sambungan las.

Apabila tabung ditekan secara hidrostatik dengan tekanan sebesar 31 kg/cm2 selama

30 detik, maka ekspansi volume tetap yang terjadi tidak boleh lebih besar dari 1/5000 volume awal. Tidak boleh terjadi kebocoran dan tampak perubahan bentuk.

Sambungan las

Sambungan las harus mulus, rigi – rigi las harus rata, tidak boleh terjadi cacat – cacat pengelasan yang dapat mengurangi kekuatan dalam pemakaian.

Pengecatan

Lapisan cat harus mampu memenuhi pengujian lapisan cat.

Pengujian

Uji sifat tampak

Dilakukan secara visual tanpa alat pembesar dan hasilnya harus sesuai dengan persyaratan.

Uji dimensi

Cara uji dimensi untuk lingkaran tabung dan kelurusan dilakukan menggunakan alat ukur dengan tingkat ketelitian 0,5 mm.

Uji ketahanan hidrostatik

Tabung diisi/ditekan dengan air dengan tekanan sebesar 31 kg/cm2 dan hasilnya

harus sesuai dengan persyaratan.

Tabung yang telah dipasang katup, diberikan tekanan dengan udara sebesar 18,6 kg/cm2 kemudian dimasukkan ke dalam air dan hasilnya tidak boleh bocor, dengan

cara melihat gelembung – gelembung udara dalam air.

Uji ketahanan pecah

Tabung diisi/ditekan dengan air sampai tabung pecah hasilnya harus memenuhi persyaratan

Uji ketahanan expansi volume tetap

Tabung diisi dengan air bertekanan sebesar 31 kg/cm2 minimum selama 30 detik

.Kemudian diukur expansi volume tetapnya dengan mengukur selisih volume setelah dan sebelum pengujian.

Uji sambungan las

Pengujian sifat mekanik sesuai SNI 07-0408-1989, Cara uji tarik logam dan SNI 07-0410-1989, Cara uji lengkung tekan logam. Sedangkan untuk pengujian radiografi sesuai dengan ketentuan yang berlaku dan harus memenuhi SNI 05-3563-1994,

Bejana tekan I-A, Bab BL Persyaratan bejana tekan yang difabrikasi dengan pengelasan, BL-51.b.

Uji lapisan cat

Benda uji dibuat goresan menyilang dengan pisau tajam pada kedua sisinya, kemudian direndam kira-kira setengahnya ke dalam larutan garam (NaCl) 3% (pada temperatur 15 oC sampai 25 oC) dalam bejana, dengan kedalaman kira-kira 70 mm

dari ujung bawah goresan, dan direndam selama 100 jam. Amati adanya gelembung pada sejarak 3 mm dari goresan pada bagian luar kedua sisinya dan sesudah diangkat, kemudian dicuci dengan air dan dikeringkan. Tidak diperbolehkan terdapat karat melebihi 3 mm dari goresan pada kedua sisinya.

Setiap tabung yang telah dinyatakan lulus uji harus diberi penandaan dengan huruf yang tidak mudah hilang (embos/stamp) sekurang – kurangnya sebagai berikut:

<!--[if !supportLists]-->

-<!--[endif]-->

Identitas perusahaan / merek / logo<!--[if !supportLists]-->

-<!--[endif]-->

Nomor urut pembuatan<!--[if !supportLists]-->

-<!--[endif]-->

Berat kosong tabung<!--[if !supportLists]-->

-<!--[endif]-->

Bulan dan tahun pembuatan<!--[if !supportLists]-->

-<!--[endif]-->

Tekanan pengujian (test pressure)<!--[if !supportLists]-->

-<!--[endif]-->

Volume air<!--[if !supportLists]-->

-<!--[endif]-->

Lingkaran merah pada cincin leherSNI 06-7213-2006 Selang Karet untuk Kompor Gas LPG

Syarat mutu selang karet untuk kompor gas LPG tertera dalam Tabel berikut.

Tabel Syarat mutu selang karet untuk kompor gas LPG

1. 2. 3. 4. 5. Uji visual :

<!--[if !supportLists]-->

-<!--[endif]-->

Penampilan<!--[if !supportLists]-->

-<!--[endif]-->

Warna selangDimensi

- Diameter lubang - Panjang

Tegangan putus

<!--[if !supportLists]-->

-<!--[endif]-->

Bagian dalam (lining)<!--[if !supportLists]-->

-<!--[endif]-->

Bagian luar (cover)Perpanjangan putus

<!--[if !supportLists]-->

-<!--[endif]-->

Bagian dalam (lining)<!--[if !supportLists]-->

-<!--[endif]-->

Bagian luar (cover)Pengusangan pada suhu

-mm kg/cm2 % kg/cm2 Tidak cacat Orange 10 ± 0,75 1800 ± 18 s/d 2500 ± 25 Min. 50 Min. 45 200 250 Min. 37,5 Min. 34,0

1000 C, selama 72 jam

Nilai setelah pengusangan : Tegangan putus

<!--[if !supportLists]-->

-<!--[endif]-->

Bagian dalam (lining)<!--[if !supportLists]-->

-<!--[endif]-->

Bagian luar (cover)Perpanjangan putus

<!--[if !supportLists]-->

-<!--[endif]-->

Bagian dalam (lining)<!--[if !supportLists]-->

-<!--[endif]-->

Bagian luar (cover)%

Min 100 Min 125

7.

8.

9.

10.

Kekuatan rekat (Adhesion Strength)

<!--[if !supportLists]-->

-<!--[endif]-->

Antara bagian dalam dengan bagian luarKetahanan letup (bursting pressure)

Ketahanan terhadap ozon, 50

pphm, 20 % regangan 400 C,

selama 72 jam

Ketahanan terhadap pentana, 72 jam, suhu kamar.

<!--[if !supportLists]-->

-<!--[endif]-->

Cairan pentana terserap<!--[if !supportLists]-->

-<!--[endif]-->

Bahan terekstrak oleh pentanaUji pembakaran, 3600 C –

3650 C, 2 menit

- Bagian dalam (lining)

kg/cm mPa -% -Min 1,5 Min 2,0 Tidak retak Maks. 15 Maks. 10 Tidak terbakar

Pengujian

Sebelum pengujian, dilakukan persiapan contoh uji sesuai dengan SNI 06–6314–2000,

Penentuan dimensi potongan uji dari karet vulkanisat, karet termoplastik dan barang jadi karet untuk keperluan pengujian.

Pengujian dilakukan terhadap :

Dimensi dan toleransi

Tegangan putus

Perpanjangan putus

Keusangan dipercepat

Kekuatan rekat (Adhesion strength)

Kekuatan rekat kanvas diukur dengan cara tarikan (stripping) beban yang diperlukan untuk memisahkan dua lapisan kanvas yang direkatkan dengan karet, atau lapisan karet dengan lapisan kanvas.

Ketahanan letup (bursting pressure)

Cara uji ketahanan letup (bursting pressure) sesuai dengan ISO 1402:1984,

Rubber and plastics hoses and hose assemblies – Hydrostatic testing.

Peralatan yang digunakan adalah Sebuah pompa angin (kompresor) yang dilengkapi dengan sebuah manometer untuk mengukur tekanan dengan kg/cm² atau atmosfir.

Ketahanan ozon

Ketahanan terhadap pentana

Uji pembakaran

Selang karet untuk kompor gas LPG dikemas sedemikian rupa, sehingga aman selama transportasi dan penyimpanan.

Penandaan

Sekurang-kurangnya pada setiap panjang 1 meter selang karet untuk kompor gas LPG yang diperdagangkan harus dicantumkan:

<!--[if !supportLists]-->a) <!--[endif]-->

tekanan kerja maksimum 0,5 mPa;<!--[if !supportLists]-->b) <!--[endif]-->

nominal ukuran lubang dalam mm;<!--[if !supportLists]-->c) <!--[endif]-->

merek produsen;<!--[if !supportLists]-->

d)

<!--[endif]-->

bulan, tahun dan kode produksi.Pada setiap kemasan sekurang-kurangnya harus dicantumkan:

<!--[if !supportLists]-->

e)

<!--[endif]-->

bulan, tahun dan kode produksi;<!--[if !supportLists]-->f) <!--[endif]-->

jumlah dan berat barang;<!--[if !supportLists]-->g) <!--[endif]-->

nama dagang;<!--[if !supportLists]-->h) <!--[endif]-->

negara pembuat.SNI 15-1591-2008 Katup Tabung Baja LPG;

Standar ini menetapkan bentuk, bahan dan komponen, syarat konstruksi, syarat mutu, dan cara uji katup tabung baja LPG, yang terdiri dari 2 jenis yaitu katup quick on dan

handwheel.

Yang dimaksud katup quick-on adalah katup yang membuka dan menutup secara otomatis, dilengkapi dengan 1 (satu) atau 2 (dua) katup kendali (spindle) digunakan pada tabung baja LPG kapasitas isi tabung 3 kg sampai dengan 12 kg (Gambar 2 untuk 1 (satu) katup kendali dan Gambar 3 untuk 2 (dua) katup kendali).

Sedangkan katup handwheel katup yang membuka dan menutup secara manual, digunakan pada tabung baja LPG kapasitas isi tabung 50 kg

<!--[if gte vml 1]> <!--[endif]-->

Keterangan gambar:

1. Badan katup

2. Penahan/pengatur pegas 3. Plastik pengarah

4. Pegas katup kendali 5. Katup kendali 6. Karet katup kendali 7. Karet Seal

8. Karet Pad

9. Piston pengaman (Relieve Valve Piston)

10. Pegas pengaman

Gambar - Katup quick-on 1 (satu) katup kendali kapasitas isi tabung 3 kg

<!--[if gte vml 1]> <!--[endif]--><!--[if gte mso 9]><xml> </xml><![endif]--> Keterangan gambar:

1. Badan katup 2. Karet gasket 3. Spindle atas 4. Karet spindle atas 5. Pegas atas

6. Spindle retainer

7. Dudukan spindle

8. Karet spindle bawah 9. Spindle bawah 10. Pegas bawah 11. Plastik guide 12. Retainer 13. Pegas pengaman 14. Piston pengaman 15. Karet pad 16. O-ring

Gambar - Katup quick-on 2 (dua) katup kendali kapasitas isi tabung 3 kg s/d 12 kg

Satuan dalam milimeter

Keterangan gambar: 1, Handwheel 2. Pin pengunci 3. Spindle 4. Nylon pad 5. Badan katup 6. Karet pad 7. Piston pengaman 8. Pegas pengaman 9. Retainer 10. O-ring

Gambar - Katup handwheel kapasitas isi tabung 50 kg

Bahan dan komponen

Badan katup terbuat dari tembaga paduan sesuai dengan standar JIS 3250 (1992) kelas C 3771 BE, harus dibuat dengan cara tempa panas dan tidak boleh dengan cara tuang.

Bahan badan katup harus memiliki kekuatan tarik minimum 392 N/mm2 dan regang minimum 20 % serta memiliki kekuatan impak minimum 14,7 Nm

Semua komponen yang digunakan pada konstruksi katup tabung baja LPG harus dibuat dari bahan yang sesuai dengan fungsi penyaluran gas LPG, kuat, awet, tahan karat dan bebas dari cacat sehingga menghasilkan keamanan yang maksimum bila digunakan pada kondisi normal dan terus menerus.

Karet gasket harus bebas dari pori-pori, lekukan dan partikel asing serta mempunyai permukaan yang halus, dan tidak lekat dengan sedikit mungkin penggunaan bubuk

talck.

Pegas katup harus tahan karat dan sesuai untuk penyaluran gas LPG.

Konstruksi

Bentuk ukuran dan toleransi permesinan mulut katup tabung baja LPG kapasitas isi tabung 3 kg sampai dengan 12 kg harus sesuai dengan ukuran yang diberikan pada Gambar berikut :

<!--[if gte vml 1]> <!--[endif]--> Keterangan gambar:

A = 8,2±0,3 untuk katup quick on dengan 2 katup kendali A = 9,2±0,3 untuk katup quick on dengan 1 katup kendali

Gambar - Mulut katup tabung LPG kapasitas isi tabung 3 kg s/d 12 kg

Bentuk ukuran dan toleransi permesinan mulut katup tabung baja LPG kapasitas isi tabung 50 kg harus sesuai dengan ukuran yang diberikan pada Gambar berikut.

Satuan dalam milimeter <!--[if gte vml 1]> <!--[endif]-->

Gambar - Mulut katup tabung baja LPG kapasitas isi tabung 50 kg

Sambungan katup dengan tabung menggunakan ulir 1/2”-14 NGT untuk katup tabung baja LPG kapasitas isi tabung 3 kg – 4,5 kg, ulir 3/4”–14 NGT untuk katup tabung baja LPG kapasitas ini tabung 6 kg – 50 kg dengan sudut ulir 60° dan ketirusan 1/16 pada diameter. Bentuk dan ukuran ulir seperti pada Gambar 7 dan Gambar 8.

Ketirusan pits pada ulir katup harus 1/16 pada diameter dengan toleransi minus 1 putaran, tetapi tidak dengan toleransi plus dalam pengukuran untuk menjamin ketirusan pits tidak lebih besar dari dasar.

Ketirusan elemen pits pada ulir tabung (cincin leher) harus 1/16 pada diameter dengan toleransi plus 1 putaran, tetapi tidak dengan toleransi minus dalam pengukuran untuk menjamin ketirusan pits tidak lebih kecil dari dasar.

<!--[if gte vml 1]> <!--[endif]-->

Gambar - Bentuk ulir 3/4”- 14 NGT dan ulir 1/2”-14 NGT

<!--[if gte vml 1]> <!--[endif]-->

Gambar - Ukuran ulir 3/4”- 14 NGT dan ulir 1/2”-14 NGT

Setiap katup tabung baja LPG harus memiliki satu katup pengaman bertipe pegas dan dirancang kedap gas. Katup pengaman mulai membuka pada tekanan 2,59 MPa (375 Psi) toleransi 10% dan menutup penuh pada tekanan tidak kurang dari 1,77 MPa (257 Psi).

Katup pengaman harus disegel sehingga tidak dapat dibuka dan diubah.

<!--[if !supportLists]-->

<!--[endif]-->

Pegas yang digunakan pada katup pengaman harus mampu berfungsi normal pada suhu berkisar -20 °C sampai dengan 65 °C.<!--[if !supportLists]-->

5<!--[endif]-->

Syarat mutu<!--[if !supportLists]-->

<!--[endif]-->

Pengerjaan akhir katup harus baik, tidak boleh retak, karat dan kehitaman.<!--[if !supportLists]-->

<!--[endif]-->

Sifat ketahanan<!--[if !supportLists]-->

<!--[endif]-->

Karet katup kendali pada katup tabung baja LPG kapasitas isi tabung 3 kg sampai 12 kg tidak boleh bocor setelah katup dibuka dan ditutup 5000 kali.<!--[if !supportLists]-->

<!--[endif]-->

Karet O-ring dan perapat nylon pada katup tabung baja LPG kapasitas isi tabung 50 kg tidak boleh bocor setelah katup dibuka dan ditutup 5000 kali.<!--[if !supportLists]-->

<!--[endif]-->

Katup tidak boleh bocor pada tekanan 1,82 MPa (264 Psi).<!--[if !supportLists]-->

<!--[endif]-->

Badan katup (sebelum dirakit) tidak boleh retak atau berubah bentuk pada tekanan kurang dari 3,65 MPa (529 Psi).<!--[if !supportLists]-->

<!--[endif]-->

Perubahan berat dan volume karet tidak boleh melebihi 20 % setelah 5 menit pengujian dan tidak boleh melebihi 10% setelah 24 jam pengujian.<!--[if !supportLists]-->

<!--[endif]-->

Karet tetap lentur pada suhu -20° C sampai dengan 50° C.<!--[if !supportLists]-->

<!--[endif]-->

Perubahan kekerasan karet tidak boleh melebihi 10% setelah pengujian.Penandaan

Setiap katup harus diberi tanda dengan huruf, angka atau simbol yang tidak mudah hilang sekurang-kurangnya mencakup:

<!--[if !supportLists]-->

<!--[endif]-->

Pembuat<!--[if !supportLists]-->

<!--[endif]-->

Bulan dan tahun pembuatan<!--[if !supportLists]-->

<!--[endif]-->

Petunjuk tekanan kerja maksimumPengemasan

Bagian ulir luar dan mulut katup harus dilindungi dengan penutup dan dikemas dalam dus karton berisi 50 buah katup. Setiap dus karton harus diberi tanda dengan huruf, angka atau simbol yang tidak mudah hilang sekurang-kurangnya mencakup:

- Nama pembuat - Jenis/tipe katup - Isi kemasan

Dengan berkembangnya kasus kebakaran gas di masyarakat mendorong pemerintah untuk merumuskan standar tabung gas yaitu rubber seal, yang sebenarnya komponen rubber seal sudah ada dalam SNI komponen katup.

Untuk menghindari terjadinya kebakaran gas, hendaknya konsumen juga teliti terhadap adanya tanda-tanda kebocoran tabung gas atau aksesoris yang sudah tidak layak pakai. Untuk mencegah kebakaran gas elpiji, konsumen harus memeriksa secara teliti tabung sejak dibeli. Cara yang paling mudah adalah dengan merendam tabung 3 kg ke dalam ember berisi air. Jika ada gelembung yang keluar dari tabung maka bisa dipastikan tabung tersebut bocor dan harus ditukar dengan yang bagus. Selain itu, pada saat dipasang, pastikan bahwa regulator terpasang dengan benar. Ini ditandai dengan tidak adanya suara mendesis atau bau gas. Jika suatu hari tercium bau gas, maka jangan menyalakan api, rokok, atau listrik. Buka regulator, lalu bawa tabung ke tempat terbuka. Pastikan bau tidak tercium lagi di ruangan, lalu periksa apakah ada kebocoran pada tabung atau selang.

Tabung gas dan asesorisnya memiliki masa pakai. Sehingga jika masa pakai selang dan regulator sudah mencapai satu tahun, harus diganti dengan yang baru.

Selain itu kondisi lingkungan yang tidak aman, misal tidak ada ventilasi yang cukup baik di lokasi penempatan tabung gas (rumah padat penduduk) juga bisa menjadi pemicu kebakaran gas. Hal inilah membuktikan pentingnya sosialisasi dan perawatan penggunaan tabung gas.