PENGARUH SILIKA DARI ABU SEKAM PADI SEBAGAI BAHAN SUSBTITUSI ASBES

UNTUK PEMBUATAN KAMPAS REM MENGGUNAKAN BAHAN KARET ALAM

Hari Adi Prasetya

Balai Riset dan Standardisasi Industri Palembang E-mail: hariadiprsetya@yahoo.co.id

ABSTRAK

Penelitian ini bertujuan untuk mendapatkan kampas rem cakram kendaraan bermotor dengan sifat fisis dan sifat kimia yang baik, menggunakan silika dari sekam padi sebagai bahan pengganti asbes. Rancangan yang digunakan pada penelitian ini adalah Rancangan Acak Lengkap (RAL) non faktorial, setiap perlakuan diulang 3 (tiga) kali. Faktor tunggal ukuran partikel silika (50 mesh, 100 mesh dan 200 mesh). Parameter yang diamati meliputi ketahanan aus, kekerasan, ketahanan rekat dan ketahanan air. Hasil penelitian menunjukkan bahwa ukuran partikel silika untuk kampas rem cakram kendaraan bermotor yang dihasilkan memenuhi spesifikasi kampas rem cakram kendaraan bermotor dipasaran. Kampas rem cakram kendaraan bermotor terbaik yang memenuhi spesifikasi dipasaran adalah ukuran partikel silika 100 mesh (U2) dengan ketahanan aus 0,286 cm3/Nm, kekerasan 24 kg/mm2, ketahanan rekat 80 kg/cm2 dan ketahanan air 2,69%.

USE OF SILICA NANO RICE HUSK FOR ASBESTOS SUBSTITUTION ON MOTOR

VEHICLE DISC BRAKE

Hari Adi Prasetya

Balai Riset dan Standardisasi Industri Palembang E-mail: hariadiprsetya@yahoo.co.id

ABSTRACT

The research aimed to get a motor vehicle brake disc with physical properties and chemical properties, using silica from rice husk as asbestos substitute materials. The experimental research used non Factorial Completely Randomized Design and each treatments was replicated three times. Single factor particle size of silica (50 mesh, 100 mesh, and 200 mesh). The parameters were wear resistance, hardness, crack resistance and water resistance. The results showed that sized silica particles for motor vehicle brake discs are produced to meet the specifications of motor vehicle brake discs on the market. Disc brake motor vehicles that meet the specifications of the best on the market is the size of 100 mesh silica particles (U2) with 0,286 cm3/Nm abrasion resistance, hardness 24 kg/mm2, 80 kg/cm2 adhesion resistance and water resistance of 2.69%.

PENDAHULUAN

Kampas rem merupakan salah satu komponen kendaraan bermotor yang berfungsi untuk memperlambat atau menghentikan laju kendaraan khususnya kendaraan darat. Sistem rem yang baik adalah sistem rem yang jika dilakukan pengereman baik dalam kondisi apapun pengemudi tetap dapat mengendalikan arah dari laju kendaraannya.

Asbes merupakan serat penguat (Reinforcing Fibres) pada kampas rem. Penggunaan serat penguat dimaksudkan untuk memberikan kekuatan mekanik pada kampas rem (Purboputro, 2012). Asbes adalah salah satu bahan tambang yang bisa ditemui dengan mudah dalam bentuk benang serat atau gumpalan serat. Asbes merupakan sebuah grup mineral metamorfis berserat merupakan material yang terdiri dari berbagai tipe hidrat dari magnesium silikat.

Partikel Asbes berbentuk serat yang sangat kecil (skala Angstrom) dan hanya dapat dilihat secara jelas menggunakan mikroskop elektron. Partikel asbes yang terhisap melalui pernafasan akan terdeposit dalam paru-paru (bronchiole dan alveoli). Dampak kesehatan dari asbes bersifat kronis dan umumnya menyerang saluran pernafasan (Asbestosis) dan dampak yang paling hebat adalah kanker paru.

Berdasarkan Pernyataan PBB (20/9/05), jenis asbes yang paling berbahaya adalah asbes putih (chrysotile), diketahui sebagai penyebab terjadinya kanker. Melihat dampak yang begitu besar bagi kesehatan, maka dunia internasional merespon dengan mengeluarkan Rotterdam Convention pada September 2004 yang intinya mengatur mengenai perdagangan internasional pestisida beracun dan Bahan Kimia Berbahaya (BKB). Indonesia juga diberlakukan peraturan mengenai pemakaian asbes, diantaranya Peraturan Pemerintah PP No. 18/1999 bahwa asbes dikategorikan sebagai B3 (Bahan Berbahaya Beracun). Peraturan Pemerintah PP No. 74/2001 bahwa penggunaan asbes harus dikontrol.

Silika adalah salah satu mineral yang mudah diperoleh di Indonesia, diantaranya dari sekam padi. Sekam padi yang merupakan salah satu produk sampingan dari proses penggilingan padi, selama ini hanya menjadi limbah yang belum dimanfaatkan secara optimal. Sekam padi lebih sering hanya digunakan sebagai bahan pembakar bata merah atau dibuang begitu saja. Padahal dari beberapa penelitian (Wahyudi dan Amelia, 2002) yang telah dilakukan menunjukkan bahwa abu sekam padi banyak mengandung silika. Menurut Putro dan Prasetyoko (2007), sekam padi mengandung 86,7% - 97,3% SiO2.

Silika (SiO2) memiliki kekerasan, sifat tahan aus, ketahanan termal dan kekakuan yang tinggi (Adam et al., 2006., Arayapranee et al., 2005). Apabila material ini digunakan sebagai penguat dan dipadukan dengan aluminiumsebagai matriks maka akan dapat dihasilkan komposit yang memiliki kekuatan serta ketahanan korosi tinggi, ringan serta machinability yang baik (Purboputro et al., 2013). Penelitian pemanfaatan sekam padi sebagai bahan pengisi kompon karet, diantaranya penggunaan silika dari abu sekam padi sebagai bahan pengisi dalam pembuatan kompon karet (Chuayjuljit, 2001; Omofuma et al., 2011). Hasil penelitian Chuayjuljit (2001), menunjukkan bahwa sifat mekanik, yaitu kekuatan tarik, ketahanan sobek, ketahanan kikis, kompresi set karet lebih baik dibandingkan dengan silika komersial. Namun, kekerasan lebih rendah dibandingkan dengan kekerasan karet yang menggunakan silika komersial. Saeoui et al. (2001) melakukan penelitian penggunaan abu sekam padi sebagai bahan pengisi pada vulkanisat karet alam, hasil penelitiannya menunjukkan kekuatan tarik, modulus, kekerasan, ketahanan abrasi,dan ketahanan sobek lebih rendah dibandingkan dengan pengisi penguat seperti silika dan carbon black. Penggunaan silika untuk kampas rem cakram kendaraan bermotor dapat memiliki kekerasan hampir sama dengan intan dan diharapkan dapat menggantikan asbes.Tujuan penelitian ini untuk mendapatkan kampas italicrem cakram kendaraan bermotor dengan sifat fisis dan sifat kimia yang baik dengan menggunakan silika sekam padi sebagai bahan pengganti asbes.

Bahan dan Alat Bahan

Bahan baku yang digunakan untuk pembuatan kampas rem cakram terdiri dari karet alam jenis RSS (Ribbed Smoket Sheet), super glue rubber, phiton rubber, silika sekam padi (ukuran partikel 50 mesh, 100 mesh, 200 mesh), sulfur, tetrmetiltiuram disulfida (TMTD), ZnO, cumaron resin, dioctyl phytalate (DOP) oil,

(diphenylguanidine) DPG, asam stearat, kaolin, barium, sulfat, dan alumina.

Alat

Alat yang digunakan adalah cetakan kampas rem cakram kendaraan bermotor, timbangan digital Mettler Toledo), mesin press (merk Xtm), oven (Memmert), pengaduk dan peralatan laboratorium (glassware).

Rancangan Percobaan

Rancangan percobaan yang digunakan adalah rancangan acak lengkap non faktorial, yaitu variasi ukuran partikel slika sekam padi sebagai berikut :

U1 = abu sekam padi ukuran 50 mesh U2 = abu sekam padi ukuran 100 mesh U3 = abu sekam padi ukuran 200 mesh

Prosedur pembuatan kampas rem 1. Penimbangan

Bahan-bahan yang diperlukan ditimbang sesuai dengan formula kompon kampas rem cakram. Tabel 1. Formulasi Kampas Rem Cakram Kendaraan Bermotor

No. Bahan Formula Kompon

phr gram

1. RSS (Ribbed Smoket Sheet) 25,00 60,61

2. Super glue rubber 75,00 181,82

3. Phiton rubber 75,00 181,82

4. Abu sekam padi (50 mesh, 100 mesh, 200 mesh) 150,00 363,64

5. Sulfur 1,50 3,64 6. TMTD 1,20 2,91 7. ZnO 5,00 12,12 8. Cumaron resin 20,00 48,48 9. DOP oil 5,00 12,12 10. DPG 0,30 0,73 11. Asam Stearat 1,50 3,64 12. Kaolin 50,00 121,21 13. Barium 1,00 2,42 14. Sulfat 1,00 2,42 15. Alumina 1,00 2,42 Total 325,00 1000,00

2. Mixing (pencampuran)

Proses pencampuran bahan baku meliputi : karet alam jenis RSS (Ribbed Smoket Sheet), abu sekam padi, kaolin, phiton rubber, cumaron resin, barium, sulfat, alumina, sulfur, ZnO, dioctyl phytalate (DOP) oil,, (diphenylguanidine) DPG, tetrmetiltiuram disulfida (TMTD), asam stearat, dan super glue rubber. Proses dilakukan dengan metode dry mix dilakukan selama 15 sampai 20 menit. Melalui proses mixing tersebut dihasilkan composite material yang merupakan bahan dasar kampas rem.

3. Proses cool pres (penekanan dengan cara dingin)

Untuk membuat bentuk dasar kampas rem dan penekanan dilakukan dengan cara tekan hidrolisis. Hasil yang diperoleh berupa kampas rem cakram yang rapuh dan masih basah.

4. Proses hot press (penekanan dengan cara panas)

Kampas rem yang masih rapuh kemudian dikeraskan dengan cara dilakukan penekanan secara kontinu disertai pemanasan.

5. Proses oven

Untuk menyempurnakan penetrasi panas dan menyempurnakan persenyawaan antar material kampas rem. Suhu minimum yang harus diberikan adalah 105 0C (untuk pelepasan gas) dan waktu minimumnya 2,5 jam (untuk mengubah ikatan polimer). Hasil yang diperoleh berupa kampas rem yang keras namun ulet.

Peubah yang diamati

Peubah yang diamati dalam penelitian ini meliputi ketahanan aus (SNI 09-0143-1987), kekerasan (ASTM E 10-01), ketahanan rekat (SNI 09-1255-1989) dan ketahanan air (SNI 09-2663-1992)

HASIL DAN PEMBAHASAN

Hasil

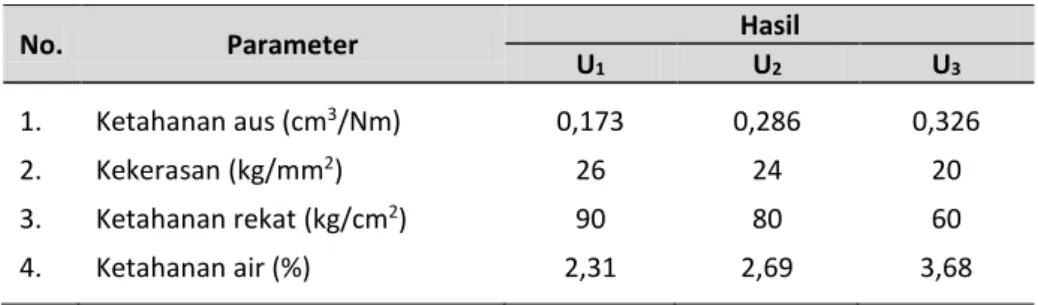

Hasil pengujian kampas rem cakram kendaraan bermotor dapat dilihat pada Tabel 2. Tabel 2. Hasil pengujian kampas rem cakram kendaraan bermotor

No. Parameter Hasil

U1 U2 U3

1. Ketahanan aus (cm3/Nm) 0,173 0,286 0,326

2. Kekerasan (kg/mm2) 26 24 20

3. Ketahanan rekat (kg/cm2) 90 80 60

4. Ketahanan air (%) 2,31 2,69 3,68

Syarat mutu Kampas rem kendaraan bermotor roda empat menurut Standard Nasional Indonesia (SNI) dan kampas rem komersil, dapat dilihat pada Tabel 3.

Tabel 3. Syarat mutu Kampas rem kendaraan bermotor roda empat menurut SNI dan kampas rem komersil

No. Parameter Syarat Mutu

SNI 09-0143-1987 Kampas rem komersil 1. Ketahanan aus (cm3/Nm) Maks. 3,57 0,25 – 0,40

2. Kekerasan (kg/mm2) - 22 – 30

3. Ketahanan rekat (kg/cm2) - 70 – 80

4. Ketahanan air (%) - 1,410 – 3,000

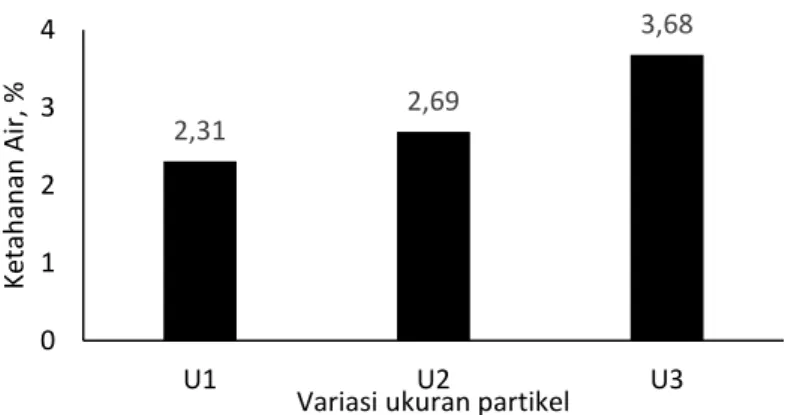

Pembahasan 1. Ketahanan aus

Pengujian ketahanan aus (abration resistance), bertujuan untuk mengetahui ketahanan aus dari kampas rem cakram kendaraan bermotor roda dua terhadap gesekan. Menurut Kurniawan (2009), pengujian abrasi dilakukan untuk memperoleh besarnya ketahanan spesimen terhadap penggesekan. Hasil uji ketahanan aus kampas rem cakram kendaraan bermotor roda dua disajikan pada Gambar 1.

Gambar 1. Ketahanan aus kampas rem cakram kendaraan bermotor

Nilai ketahanan aus kampas rem cakram kendaraan bermotor roda dua tertinggi diperoleh pada ukuran silika 200 mesh, yaitu 0,326 cm3/Nm dan nilai ketahanan aus terendah diperoleh pada perlakuan ukuran silika 50 mesh, yaitu 0,173 cm3/Nm. Nilai ketahanan aus ampas rem terbaik diperoleh pada perlakuan U

2 dan U3, dimana perlakuan ini memiliki ketahanan aus yang sama dengan ketahanan aus kampas rem spesifikasi pasaran dengan kisaran nilai 0,25 – 0,40 cm3/Nm. Menurut SNI Kampas Rem Kendaraan Bermotor (SNI 09-0143-1987), syarat mutu tingkat aus kampas rem cakram kendaraan bermotor roda dua (Kelas IB) maksimum 3,57 cm3/Nm. Nilai ketahan aus merupakan sifat yang penting yang harus dimiliki oleh produk karet, jika ketahanan aus rendah maka produk yang dihasilkan akan mudah aus. Selain itu, partikel bahan pengisi yang semakin kecil maka makin luas permukaan, menunjukkan makin banyak gugus fungsional bahan pengisi yang berikatan dengan molekul karet, sehingga interaksi yang terjadi baik secara fisika dan kimia akan semakin baik. Adanya campuran resin, logam dan bahan-bahan pengisi dapat menyatu dengan baik dan menghasilkan ikatan yang kuat, sehingga kampas rem menjadi lebih padat, serta tingkat kekerasan kampas yang lebih tinggi ((Vichitcholchai et al., 2012., Eltayeb and Liew, 2008).

0,173 0,286 0,326 0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 U1 U2 U3 Ke ta h an an Au s, cm 3/N m

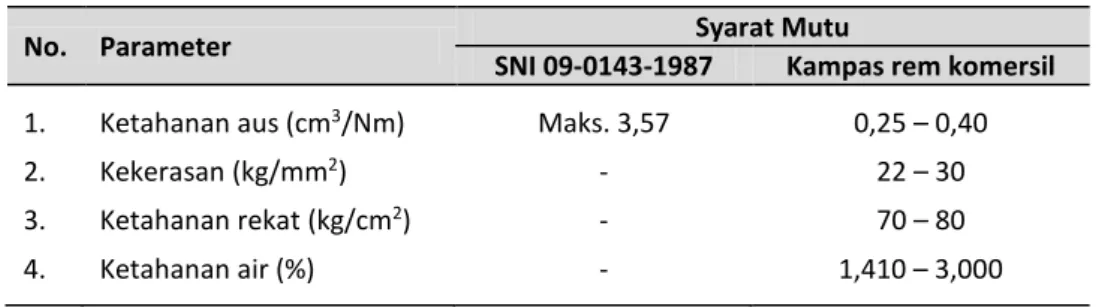

2. Kekerasan

Kekerasan adalah daya tahan bahan terhadap goresan atau penetrasi pada permukaanya. Kekerasan merupakan ukuran ketahanan bahan terhadap deformasi plastis. Hasil uji kekerasan kampas rem cakram dapat dilihat pada Gambar 2.

Gambar 2. Kekerasan kampas rem cakram kendaraan bermotor

Nilai kekerasan kampas rem tertinggi diperoleh pada perlakukan ukuran silika ukuran 50 mesh, yaitu 26 kg/mm2 dan nilai kekerasan kampas rem terendah diperoleh pada perlakuan silika ukuran 200 mesh yaitu 20 kg/mm2. Nilai kekerasan kampas rem cakram yang dihasilkan untuk perlakuan ukuran partikel silika 50 mesh dan 100 mesh memenuhi spesifikasi kampas rem cakram yang ada dipasaran berkisar antara 22-30 kg/mm2. Kualitas kampas rem dipengaruhi oleh kekerasan. Kampas rem yang terlalu keras menyebabkan umur drum atau cakram menjadi pendek, sedangkan bila terlalu lunak maka umur kampas rem akan pendek. Semakin banyak konsentrasi silika yang ditambahkan maka semakin tinggi nilai kekerasan kampas rem, dengan kata lain kampas rem akan semakin kuat. Semakin kecil ukuran partikel, pori-pori silika akan semakin besar, maka luas permukaan silika semakin bertambah (Zafarmehrabian et al., 2012), kemampuan berinteraksi dengan molekul karet akan meningkat sehingga kampas rem lebih kaku dan keras.

3. Ketahanan Rekat

Pengujian ketahanan rekat kampas rem cakram kendaraan bermotor dilakukan untuk mengetahui kelekatan kampas rem terhadap beban geser yang diberikan pada kondisi suhu normal dan suhu tinggi. Nilai ketahanan rekat kampas rem cakram kendaraan bermotor roda dua tertinggi diperoleh pada perlakuan ukuran silika 50 mesh, yaitu 90 kg/cm2 dan nilai terendah diperoleh pada perlakuan ukuran silika 200 mesh, yaitu 60 kg/cm2. Hasil uji ketahanan rekat disajikan pada Gambar 3.

Gambar 3. Ketahanan rekat kampas rem cakram kendaraan bermotor 26 24 20 0 5 10 15 20 25 30 U1 U2 U3 Ke keras an , kg/mm 2

Variasi ukuran partikel

90 80 60 0 20 40 60 80 100 U1 U2 U3 Ke ta h an an Reka t, k g/cm 2

pembuatannya. Kekuatan komposit partikel diperoleh pada ukuran partikel yang semakin kecil, kekuatan surface bonding, pengepresan, dan sintering (Callister, 2007). Nilai ketahanan rekat terbaik diperoleh pada perlakuan ukuran silika 100 mesh, yaitu 80 kg/cm2. Nilai tersebut sesuai dengan ketahanan rekat kampas rem yang ada dipasaran berkisar antara 70 – 80 kg/cm2.

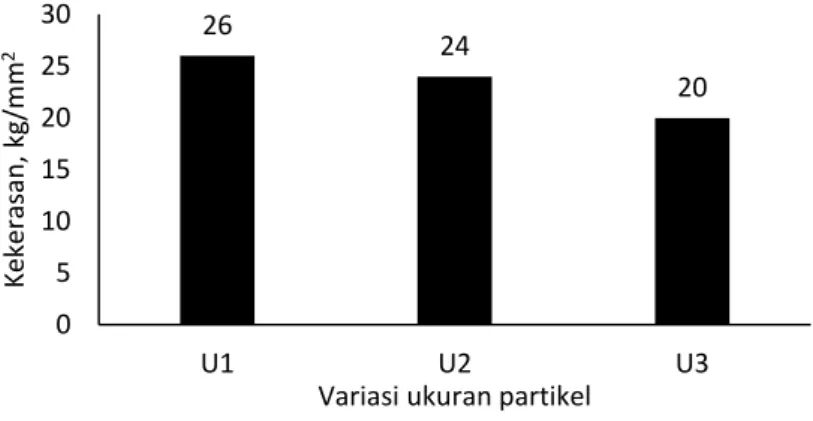

4. Ketahanan Air

Uji ketahanan air dilakukan untuk mengetahui daya tahan kampas rem cakram kendaraan bermotor terhadap air, garam maupun minyak. Hasil uji ketahanan air kampas rem cakram kendaraan bermotor dapat dilihat pada Gambar 4.

Nilai ketahanan air kampas rem cakram kendaraan bermotor roda dua tertinggi diperoleh pada perlakuan silika ukuran 50 mesh, yaitu sebesar 2,310 % dan nilai terendah diperoleh pada perlakuan silika ukuran 200 mesh, yaitu sebesar 3,680 %. Nilai ketahanan air kampas rem cakram kendaraan bermotor dipasaran berkisar antara 1,410-3,000 %. Perlakuan yang sesuai dengan nilai ketahanan air kampas rem dipasaran diperoleh pada perlakuan ukuran silika 50 mesh dan ukuran silika 100 mesh.

Gambar 4. Ketahanan air kampas rem cakram kendaraan bermotor

KESIMPULAN DAN SARAN

Kesimpulan

Berdasarkan hasil yang didapat, maka dapat ditarik kesimpulan sebagai berikut : Silika dari abu sekam padi dapat digunakan sebagai bahan pengganti asbes dalam pembuatan kampas rem cakram kendaraan bermotor. Kampas rem cakram kendaraan bermotor terbaik yang memenuhi spesifikasi dipasaran adalah kampas rem dengan ukuran partikel silika 100 mesh (U2), yaitu ketahanan aus 0,286 cm3/Nm, kekerasan 24 kg/mm2, ketahanan rekat 80 kg/cm2 dan ketahanan air 2,690 %. Kampas rem cakram kendaraan bermotor dipasaran dengan spesifikasi ketahanan aus dengan kisaran nilai 0,25-0,40 cm3/Nm, kekerasan dengan kisaran 22-30 kg/mm2, ketahanan rekat dengan kisaran 70-80 kg/cm2 dan ketahanan air dengan kisaran 1,41-3,00%. 2,31 2,69 3,68 0 1 2 3 4 U1 U2 U3 K eta h an an Air, %

Saran

Perlu dilakukan penelitian kajian standar uji dan spesifikasi yang lebih baik sesuai dengan perkembangan teknologi otomotif.

UCAPAN TERIMA KASIH

Ucapan terima kasih disampaikan kepada Ibu Popy Marlina dan Bapak Bambang Sugiyono yang telah memberikan bantuan dalam melakukan kegiatan penelitian di Laboratorium Karet Baristand Industri Palembang.

DAFTAR PUSTAKA

Adam, F, Balakrishnan, B dan Lee, W.P. 2006. Rice Husk Ash Silica as a Support Material for Ruthenium Based Heterogenous Catalyst. J Phy Sci, 17(2) : 1–13.

Arayapranee, W, Na-Ranong, N dan Rempel, G.L. 2005. Application of Rice Husk Ash as Fillers in The Natural Rubber Industry. J Appl Polym Sci, 98(1) : 34-41.

Callister, W.D.Jr. 2007. Material Science and Engineering: An Introduction, 7th Ed. John Wiley and Sons, Inc. New York Chuayjuljit, S, Eiumnoh, S, and Potiyaraj, P. 2001. Using silica from rice husk as a reinforcing filler in natural rubber. J.

Sci. Chula University, 26(2) : 127-138.

Eltayeb, N.S.M., Liew, K.W., 2008, Effect of Water Spray on Friction and Wear Behaviour of Noncommercial and Comercial Brake pad Materials, Elsevier, p. 135-144.

Kurniawan, A. 2009. Kampas Rem Berbahan Serbuk Kayu dan Serabut Kelapa. Labels Bussiness, 29 Mei 2009.

Omofuma, F.E, Adeniye, S.A, and Adeleke, AE. 2011. The effect of particle sizes on the performance of filler : A Case study of rice husk and wood flour. World Appl. Sci. J., 14(9) : 1347-1352.

Purboputro, P. I. 2012. Pengembangan Kampas Rem Sepeda Motor dari Komposit Serat Bambu, Fiber Glass, Serbuk Aluminium dengan Pengikat Resin Polyester Terhadap Ketahanan Aus dan Karakteristik Pengeremannya. Prosiding Seminar Nasional Aplikasi Sains & Teknologi (SNAST) Periode III ISSN: 1979-911X Yogyakarta, 3 November 2012.

Purboputro, P. I, Bambang, W, Masyrukan, dan Muhammad, A. H. 2013. Pembimbingan Pembuatan Kampas Rem dan Produk Karet di SMK Muhammadiyah 1 dan SMK Muhammadiyah 3 Klaten. WARTA, 16(1):23 – 30.

Putro, AL., Prasetyoko, D. 2007. Abu Sekam Padi sebagai Sumber Silika Pada Sintesis Zeolit ZSM-5 Tanpa Menggunakan Templat Organik. Akta Kimindo Vol. 3 No. 1 Oktober 2007 : 33 – 36.

Sae-Oui, P., Rakdee, C., dan Thanmathorn, P. 2001. Use of rice husk ash as filler in natural rubber vulcanizates: in comparison with other commercial fillers. J. Appl. Polym. Sci., 83: 2485–2493.

Vichitcholchai N., Na-Ranong N., Noisuwan W., and Arayapranee W. 2012. Using Rice Husk Ash as Filler in Rubber Industry. Rubber Thai Journal, 1: 48-55.

Wahjudi, D. Amelia. 2002. Optimasi Kekerasan Kampas Rem dengan Metode Desain Eksprimen. Jurnal Teknik Mesin Vol. 4, No. 1, April 2002: 50 – 58.

Zafarmehrabian, R, Gangali, S.T, Ghoreishy, M.H.R dan Davallu, M. 2012. The Effects of Silica/Carbon Black Ratio on the Dynamic Properties of the Tread Compounds in Truck Tires. J Chem, 9 (3) : 1102-1112