6 BAB II

TINJAUAN PUSTAKA

2.1 Umum

Beton banyak digunakan sebagai struktur dalam konstruksi yang dapat dimanfaatkan untuk banyak hal.Beton didefinisikan sebagai campuran antara semen portland atau semen hidraulik yang lain, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan tambahan membentuk massa padat (SK SNI T-15-1991-03).Pasta semen yaitu campuran antara air dan semen yang berfungsi sebagai bahan pengikat, sedangkan agregat kasar dan agregat halus sebagai bahan pengisi. Campuran antara agregat dan pasta semen bila dituang dalam cetakan kemudian dibiarkan, maka akan mengeras seperti batuan. Pengerasan itu terjadi akibat hasil hidrasi semen (yaitu reaksi kimia antara air dan semen) dan akibatnya campuran itu selalu bertambah keras setara dengan umurnya dengan rongga-rongga antara butiran yang besar (agregat kasar, kerikil atau batu pecah) diisi oleh butiran yang lebih kecil (agregat halus, pasir) dan pori-pori antara agregat halus ini diisi oleh semen dan air (pasta semen).

Menurut Nugraha dan Antoni (2007) sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan, kelebihan beton antara lain :

A.Ketersediaan (availability) material dasar. B. Kemudahan untuk digunakan (versatility). C.Kemampuan beradaptasi (adaptability). D.Kebutuhan pemeliharaan yang minimal.

Kekurangan beton antara lain :

A.Berat sendiri beton yang besar, sekitar 2400 kg/m3.

B. Kekuatan tariknya rendah, meskipun kekuatan tekannya besar.

C.Beton cenderung untuk retak, karena semennya hidraulis. Baja tulangan bisa berkarat, meskipun tidak terekspose separah struktur baja.

D.Kualitasnya sangat tergantung cara pelaksanaan di lapangan. Beton yang baik maupun yang buruk dapat terbentuk dari rumus dan campuran yang sama.

E. Struktur beton sulit untuk dipindahkan. Pemakaian kembali atau daur-ulang sulit dan tidak ekonomis. Dalam hal ini struktur baja lebih unggul, misalnya tinggal melepas sambungannya saja.

2.2 Beton Segar (Fresh Concrete)

8 diketahui dari sifat-sifat beton segar, yaitu: kemudahan pengerjaan (workability), pemisahan kerikil (segregation), dan pemisahan air (bleeding).

2.2.1 Kemudahan Pengerjaan (Workability)

Workability adalah bahan-bahan beton yang setelah diaduk bersama, akan

menghasilkan adukan yang mudah diangkut, dituang, dicetak, dan dipadatkan, tanpa terjadi perubahan yang menimbulkan kesukaran atau penurunan mutu. Unsur-unsur yang mempengaruhi workabilityadalah :

A. Jumlah air pencampur.

Semakin banyak air yang dipakai, maka akan semakin mudah beton segar itu dikerjakan, akan tetapi jumlahnya tetap diperhatikan agar tidak terjadi segregasi.

B. Kandungan semen.

Penambahan semen ke dalam campuran memudahkan cara pengerjaan adukan beton, karena diikuti dengan penambahan air campuran untuk memperoleh nilai FAS (Faktor Air Semen) tetap.

C. Gradasi campuran pasir dan kerikil.

D. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

E. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

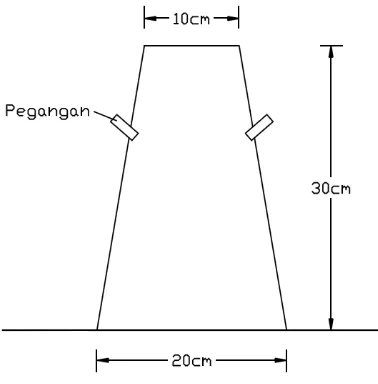

Konsistensi/kelecakan adukan beton dapat diperiksa melalui pengujian slump yang didasarkan pada SNI 03-1972-1990 atau ASTM C.143.Percoban ini

menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya (kerucut Abrams). Bagian bawah berdiameter 20cm, bagian atas berdiameter 10cm, dan tinggi 30cm, dilengkapi pegangan untuk mengangkat beton segar, seperti yang ditunjukkan pada Gambar 2.1.

Gambar 2.1 Kerucut Abrams

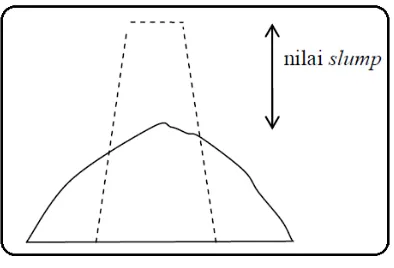

10 1. Slumpsejati (sebenarnya) merupakan penurunan umum dan seragam tanpa

ada adukan beton yang pecah, oleh karena itu dapat disebut slump yang sebenarnya. Nilai slump yang diambil adalah nilai penurunan minimum dari puncak kerucut.

Gambar 2.2 Slump sejati (sebenarnya)

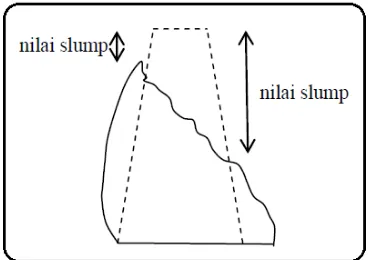

2. Slump geser terjadi bila sebagian puncaknya tergeser atau tergelincir ke bawah pada bidang miring. Nilai slumpyang diambil ada dua yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

3. Slump runtuh terjadi pada kerucut adukan beton dengan kondisi runtuh seluruhnya akibat adukan beton yang terlalu cair. Nilai yang diambil adalah nilai penurunan minimum dari puncak kerucut.

Gambar 2.4 Slump runtuh

2.2.2 Pemisahan Kerikil (Segregation)

Beton cair bisa dipandang sebagai suatu suspensi butir agregat di dalam matriks mortar semen. Bila kohesi tidak cukup untuk menahan partikel dalam suspensi maka akan terjadi segregasi. Campuran beton yang tersegregasi adalah sukar atau tidak mungkin dituang, tidak seragam, sehingga kualitasnya jelek.

Segregasi dapat terjadi karena turunnya butiran ke bagian bawah dari beton segar, atau terpisahnya agregat kasar dari campuran, akibat cara penuangan dan pemadatan yang salah. Segregasi tidak bisa diujikan sebelumnya, hanya dapat dilihat semuanya terjadi.

Menurut Nugraha dan Antoni (2007) ada beberapa faktor yang menyebabkan segregasiyaitu :

12 B. Berat jenis agregat kasar yang berbeda dengan agregat halus.

C. Kurangnya jumlah material halus dalam campuran.

D. Bentuk butir yang tidak rata dan tidak bulat.

E. Campuran yang terlalu basah atau terlalu kering.

Segregasi mengakibatkan mutu beton menjadi berkurang. Untuk mengurangi kecenderungan pemisahan agregat tersebut, dapat dilakukan upaya-upaya sebagai berikut:

A. Mengurangi jumlah air yang digunakan.

B. Adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar.

C. Cara mengangkut, penuangan maupun pemadatan harus dilakukan dengan cara yang benar.

2.2.3 Pemisahan Air (Bleeding)

Bleeding adalah pengeluaran air dari adukan beton yang disebabkan oleh

pelepasan air dari pasta semen. Sesaat setelah dicetak, air yang terkandung di dalam beton segar cenderung untuk naik ke permukaan. Adapun penyebab bleeding menurut Neville (1981) adalah ketidakmampuan bahan padat campuran

untuk menangkap air pencampur.

beton. Menurut Mulyono (2003) pemisahan air (bleeding) dapat dikurangi dengan cara:

A. Memberi lebih banyak semen

B. Menggunakan air sedikit mungkin.

C. Menggunakan butir halus lebih banyak.

D. Memasukan sedikit udara dalam adukan untuk beton khusus.

2.3 Bahan Penyusun Beton

2.3.1 Semen

Semen merupakan bahan pengikat yang penting dan banyak digunakan dalam konstruksi sipil. Jika dicampurkan dengan air, semen akan menjadi pastasemen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete).

Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Adapun sifat-sifat fisik semen yaitu :

A. Kehalusan Butir

14 kecenderungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut.

B. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai suhu tahap dimana pasta semen cukup kaku untuk menahan tekanan.Waktu tersebut terhitung sejak air tercampur dengan semen. Waktu dari pencampuran semen dengan air sampai saat kehilangan sifat keplastisannya disebut waktu ikat awal, dan pada waktu sampai pastanya menjadi massa yang keras disebut waktu ikat akhir. Pada semen portland biasanya batasan waktu ikatan semen adalah :

• Waktu ikat awal > 60 menit

• Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton, yaitu waktu transportasi, penuangan, pemadatan, dan perataan permukaan.

C. Panas hidrasi

D. Perubahan volume (Kekalan)

Kekalan pasta semen yang telah mengeras ialah suatu ukuran yang menyatakan kemampuan pengembangan bahan-bahan campurannyadan kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

A. Semen Portland

Menurut ASTM C-150, 1985, semen portlandadalah semen hidrolik yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya. Semen portland yang digunakan di Indonesia harus memenuhi syarat SII.0013-81 atau Standar Uji Bahan Bangunan Indonesia 1986, dan harus memenuhi persyaratan yang ditetapkan dalam standar tersebut (PB. 1989:3.2-8).

B. Jenis-Jenis Semen Portland

Jenis semen yang digunakan dalam perancanaan konstruksi merupakan salah satu faktor yang mempengaruhi kuat tekan beton, dalam hal ini perlu diketahui tipe semen yang telah distandardisasi di Indonesia. Menurut SNI 15-2049-2004, semen portland dibagi menjadi lima tipe, yaitu :

1. Tipe I - Ordinary Portland Cement, Semen yang umum digunakan, tidak memerlukan persyaratan khusus (panas hidrasi, ketahanan terhadap sulfat, kekuatan awal)

16 3. Tipe III - High Early Strength Cement, Semen untuk beton dengan kekuatan

awal tinggi (cepat mengeras).

4. Tipe IV - Low Heat of Hydration Cement, Semen untuk beton yang memerlukan panas hidrasi rendah, kekuatan awal rendah.

5. Tipe V - High Sulphate Resistance Cement, Semen untuk beton yang tahan terhadap kadar sulfat tinggi.

Dalam penelitian ini jenis semen yang digunakan adalah semen jenis Ordinary Portland Cement atau Tipe I, yaitu semen hidrolis yang dipergunakan

secara luas untuk konstruksi umum, seperti konstruksi bangunan yang tidak memerlukan persyaratan khusus, antara lain bangunan perumahan, gedung-gedung bertingkat, jembatan, landasan pacu dan jalan raya.

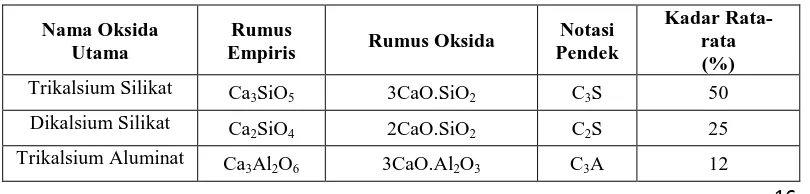

C. Bahan Penyusun Semen Portland

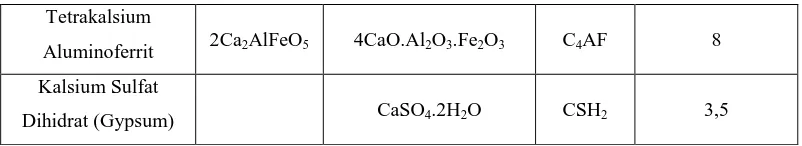

Empat senyawa kimia yang utama dari semen portland antara lain TrikalsiumSilikat (C3S), Dikalsium Silikat (C2S), Trikalsium Aluminat (C3A),

Tetrakalsium Aluminoferrit (C4AF). Keempat senyawa utama dalam tabel 2.1

disebut komposisi bogue.Rumus kimia senyawa ini secara tradisional ditulis dalam notasi oksida yang biasa dipakai pada kimia keramik, notasi pendek secara umum dipakai oleh para ahli semen.

Tabel 2.1 Senyawa utama dari semen portland

Nama Oksida Utama

Rumus

Empiris Rumus Oksida

Tetrakalsium

Aluminoferrit 2Ca2AlFeO5 4CaO.Al2O3.Fe2O3 C4AF 8

Kalsium Sulfat

Dihidrat (Gypsum) CaSO4.2H2O CSH2 3,5

Sumber : Nugraha P. dan Antoni, 2007

Meskipun memungkinkan menghitung komposisi senyawa sesuai Tabel 2.1 dengan analisis langsung, namun dengan metode yang rumit serta memerlukan alat yang relatif mahal.Analisis kimia dilakukan dengan metode standar.Setiap elemen yang ada dilaporkan dalam oksidanya, seperti pada Tabel 2.2.

Tabel 2.2 Komposisi oksida semen portland tipe I

Oksida Notasi

Sumber : Nugraha P. dan Antoni, 2007

2.3.2 Agregat

18 komposisinya yang cukup besar sehingga karakteristikdan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton.

Agregat yang digunakan dalam campuran beton dapat berupa agregat alamatau agregat buatan (artificial aggregates).Secara umum agregat dapat dibedakanberdasarkan ukurannya, yaitu agregat kasar dan agregat halus.Ukuran antara agregathalus dengan agregat kasar yaitu 4.80 mm (British Standard) atau 4.75 mm (StandarASTM).Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4.80 mm(4.75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4.80 mm (4.75mm).Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecildari 40 mm.

A. Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat buatan (pecahan).Agregat alam dan buatan ini dapat dibedakan berdasarkan bentuk, tekstur permukaan, dan ukuran butir nominal (gradasi).Berikut penjelasan mengenai pembagian jenis-jenis agregat yang digunakan pada pencampuran adukan beton.

1. Jenis agregat berdasarkan bentuk

Jika dikonsolidasikan, butiran yang bulat akan menghasilkan campuran beton yang lebih baik bila dibandingkan dengan butiran yang pipih.Sehingga penggunaan pasta semen lebih ekonomis. Bentuk-bentuk agregat ini lebih banyak berperngaruh terhadap sifat pengerjaan pada beton segar. Adapun klasifikasi agregat berdasarkan bentuknya adalah sebagai berikut:

a. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena pergeseran.Rongga udaranya minimum 33%, sehingga rasio luas permukaannya kecil.Beton yang dihasilkan dari agregat ini kurang cocok untuk beton mutu tinggi, sebab ikatan antar agregat tidak cukup kuat.

b. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur.Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut-sudutnya berbentuk bulat.Rongga udara pada agregat ini lebih tinggi, sekitar 35%-38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan.Beton yang dihasilkan dari agregat ini belum cukup baik untuk beton mutu tinggi, karena ikatan antara agregat belum cukup baik.

c. Agregat bersudut

20 d. Agregat panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh lebih besar dari pada tebalnya.Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari ukuran rata-rata.Ukuran rata-rata ialah ukuran ayakan yang meloloskan dan menahan butiran agregat. Sebagai contoh, agregat dengan ukuran rata-rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini cenderung berada di rata-rata air sehingga akan terdaopat rongga di bawahnya. Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat.

e. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 3/5 ukuran rata-ratanya.

f. Agregat pipih dan panjang

Agregat jenis ini mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya jauh lebih besar dari tebalnya.

2. Jenis agregat berdasarkan tekstur permukaan

ini sangat berpengaruh pada kemudahan pekerjaan. Semakin licin permukaan agregat akan semakin sulit beton untuk dikerjakan. Umumnya jenis agregat dengan permukaan kasar lebih disukai. Jenis agregat berdasarkan tekstur permukaannya dapat dibedakan sebagai berikut :

a. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaan butir agregat sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih rendah.Agregat licin terbentuk akibat dari pengikisan oleh air, atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis-lapis.

b. Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam.

c. Kasar

Agregat ini memiliki pecahan yang kasar dan terdiri dari batuan berbutir halus atau kasar yang mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

d. Kristalin (cristalline)

22 e. Sarang lebah (honeycombs)

Agregat ini tampak dengan jelas pori-pori dan rongga-rongganya.Melalui pemeriksaan visual kita dapat melihat lubang – lubang pada batuannya.

3. Jenis agregat berdasarkan ukuran butiran nominal

Berdasarkan ukuran butiran nominal agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

a. Agregat halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm atau lolos saringan No.4 dan tertahan pada saringan No.200.Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

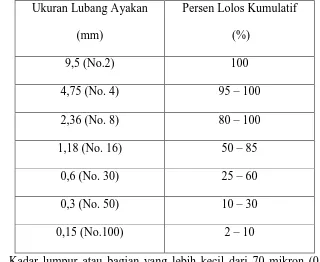

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan. Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik. Berikut spesifikasi agregat halus yang termasuk bermutu baik menurut ASTM C33 adalah :

• Susunan butiran (gradasi)

material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut.Melalui analisa saringan maka akan diperoleh angka Fine Modulus.Selanjutnya, dari nilai Fine Modulus ini dapat digolongkan

menjadi 3 jenis pasir,yaitu:

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu, ada juga batasan gradasi untuk agregat halus yang dapat dilihat pada tabel 2.3 berikut :

Tabel 2.3 Batasan gradasi untuk agregat halus menurut ASTM C33-95

Ukuran Lubang Ayakan (mm)

Persen Lolos Kumulatif (%)

9,5 (No.2) 100

4,75 (No. 4) 95 – 100

2,36 (No. 8) 80 – 100

1,18 (No. 16) 50 – 85

0,6 (No. 30) 25 – 60

0,3 (No. 50) 10 – 30

0,15 (No.100) 2 – 10

• Kadar lumpur atau bagian yang lebih kecil dari 70 mikron (0,074 mm

atau No.200) dalam persen berat maksimum,

Untuk beton yang mengalami abrasi sebesar 3,0%.

24 • Kadar gumpalan tanah liat dan partikel yang mudah dirapikan maksimum

3%.

• Kadar arang dan lignit

Bila tampak permukaan beton dipandang penting (beton akan

diekspos) maksimum 0,5%.

Beton jenis lainnya maksimum 1,0%.

• Kadar zat organik yang ditentukan dengan mencampur agregat halus

dengan larutan natrium sulfat (NaSO4) 3%, tidak menghasilkan warna

yang lebih tua dibanding warna standar. Jika warnanya lebih tua maka ditolak kecuali :

Warna lebih tua timbul karena sedikit adanya arang lignit atau yang

sejenis.

Ketika diuji dengan uji perbandingan kuat tekan beton yang dibuat

dengan pasir standar silika hasilnya menunjukkan nilai lebih besar dari 95%.

• Tidak boleh bersifat reaktif terhadap alkali jika dipakai untuk beton yang

berhubungan dengan basah dan lembab atau yang berhubungan dengan bahan yang bersifat reaktif terhadap alkali semen, dimana penggunaan semen yang mengandung natrium oksida tidak lebih dari 0,6%.

• Kekekalan jika diuji dengan natrium sulfat bagian yang hancur

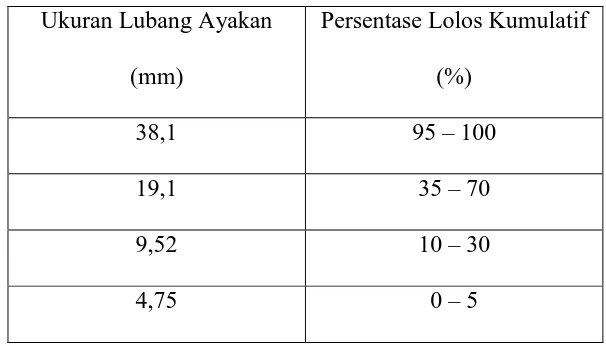

maksimum 10%, dan jika dipakai magnesium sulfat maksimum 15%. b. Agregat kasar

ukuran yang besar, sehingga akan mengurangi penggunaan semen. Adapun agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

• Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada Tabel 2.4.

Tabel 2.4 Susunan besar butiran agregat kasar

Ukuran Lubang Ayakan (mm)

Persentase Lolos Kumulatif (%)

38,1 95 – 100

19,1 35 – 70

9,52 10 – 30

4,75 0 – 5

• Tidak boleh bersifat reaktif terhadap alkali jika dipakai untuk beton

yangberhubungan dengan basah dan lembab atau yang berhubungan dengan bahanyang bersifat reaktif terhadap alkali semen, dimana penggunaan semen yangmengandung natrium oksida tidak lebih dari 0,6%.

• Kadar bahan atau partikel yang berpengaruh buruk pada beton

(deleterious)adalah tidak lebih besar dari 3%.

• Sifat fisika yang mencakup kekerasan agregat diuji dengan bejana Los

Angeles dengan diameter 19,1 mm harus memiliki persentase 24% -

26 2.3.3 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahai agregat dan memberikan kemudahan dalam pekerjaan beton. Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. Air yang mengandung senyawa-senyawa berbahaya, yang tercemar garam, minyak, gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan. Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

A. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

B. Tidak mengandung garam-garamm yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

C. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

D. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang mengandung kotoran yang cukup banyak akan mengganggu proses pengerasan atau ketahanan beton. Menurut Nugraha dan Antoni (2007), kotoran secara umum dapat menyebabkan :

A. Gangguan pada hidrasi dan pengikatan.

C. Perubahan volume yang dapat menyebabkan keretakan.

D. Korosi pada tulangan baja maupun kehancuran beton.

E. Bercak-bercak pada permukaan beton.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan, tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton.Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna, terutama jika perawatan cukup lama.

2.4 Bahan Tambahan (Admixture)

2.4.1 Umum

Bahan tambahan (admixture) adalah suatu bahan yang ditambahkan pada campuran betonsegar pada saat atau selama proses percampuran berlangsung. Fungsi dari bahanini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untukpekerjaan tertentu, atau untuk menghemat biaya.

Admixture atau bahan tambah yang didefenisikan dalam Standard

Definitions of terminology Relating to Concrete and Concrete Aggregates (ASTM

28 Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat daripenggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregatdan jenis semen yang sama dengan bahan yang akan dipakai di lapangan. Dalam halini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yangdiberikan oleh SNI.Untuk bahan tambah yang merupakan bahan tambah kimia harusmemenuhi syarat yang diberikan dalam ASTM C.494, “Standard Spesification for Chemical Admixture for Concrete”.

2.4.2 Alasan Penggunaan Bahan Tambah

Penggunaan bahan tambahan harus didasarkan pada alasan-alasan yangtepat misalnya untuk memperbaiki sifat-sifat tertentu pada beton.Pencapaiankekuatan awal yang tinggi, kemudahan pekerjaan, menghemat harga beton,memperpanjang waktu pengerasan dan pengikatan, mencegah retak dan lainsebagainya.Begitu juga didasari pada hasil yang diperoleh tidak akan sesuaidengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurangbaik sehingga diperlukan penggunaan bahan tambahan.Keuntungan penggunaan bahan tambah pada campuran beton (Tri Mulyono,2003), antara lain :

A. Pada beton segar (fresh concrete)

1. Menambah sifat kemudahan pekerjaan tanpa menambah kandungan air atau mengurangi kandungan air dengan sifat pengerjaan yang sama. 2. Menghambat atau mempercepat waktu pengikatan awal dari campuran

beton.

4. Mengurangi segregasi beton.

5. Mengembangkan dan meningkatkan sifat penetrasi dan pemompaan beton segar.

6. Mengurangi kehilangan nilai slump. B. Pada beton keras (hardened concrete)

1. Menghambat atau mengurangi ekolusi panas selama pengerasan awal (beton muda).

2. Mempercepat laju pengembangan kekuatan beton pada umur muda. 3. Menambah kekuatan beton (kuat tekan, kuat lentur, kuat geser dari

beton).

4. Menambah sifat keawetan beton atau ketahanan dari gangguan luar termasuk serangan garam-garam sulfat.

5. Mengurangi kapilaritas dari air. 6. Mengurangi sifat permeabilitas.

7. Mengontrol pengembangan yang disebabkan oleh reaksi dari alkali termasuk alkali dalam agregat.

8. Menghasilkan struktur beton yang baik. 9. Menambah kekuatan ikatan beton bertulang.

10. Mengembangkan ketahanan gayaimpact (berulang) dan ketahanan abrasi.

30 2.4.3 Jenis Bahan Tambah

Secara umum bahan tambah yang digunakan dalam beton dapat dibedakan menjadi dua yaitu bahan tambah kimia (chemical admixture) dan bahan tambah mineral (additive).Bahan tambah admixture ditambahkan saat pengadukan dan atau saat pelaksanaan pengecoran (placing) sedangkan bahan tambah aditif yaitu yang bersifat mineral ditambahkan saat pengadukan dilaksanakan.

A. Bahan Tambah Kimia (Chemical Admixture)

Menurut standar ASTM C.494 (1995:254) dan Pedoman Beton 1989 SKBI 1.4.53.1989 (Ulasan Pedoman Beton 1989:29), jenis bahan kimia dibedakan menjadi tujuh tipe bahan tambah, yaitu :

1. Tipe A – Water-reducing Admixtures

Water-reducing admixtures adalah bahan tambah yang mengurangi air

pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu.Water-reducing admixtures digunakan antara lain untuk dengan tidak mengurangi kadar semen dan nilai slump untuk memproduksi beton dengan perbandingan atau rasio faktor air semen yang rendah.

2. Tipe B – Retarding Admixtures

retarding admixtures adalah bahan tambah yang berfungsi untuk

menghindari dampak penurunan beton segar pada saat pengecoran dilaksanakan.

3. Tipe C – Accelerating Admixtures

Accelerating admixtures adalah bahan tambah yang berfungsi untuk

mempercepat pengikatan dan pengembangan kekuatan awal beton.Bahan ini digunakan untuk mengurangi lamanya waktu pengeringan (hidrasi) dan pencapaian kekuatan pada beton.

4. Tipe D – Water-reducing and Retarding Admixtures

Water-reducing and Retarding Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu dan menghambat pengikatan awal.

5. Tipe E – Water-reducing and Accelerating Admixtures

Water-reducing and Accelerating Admixturesmadalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat pengikatan awal.

6. Tipe F – Water-reducing, High Range Admixtures

Water-reducing, High Range Admixtures adalah bahan tambah yang

32 7. Tipe G – Water-reducing, High Range Retarding Admixtures

Water-reducing, High Range Retarding Admixtures adalah bahan tambah

yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih dan juga untuk menghambat pengikatan beton.

B. Bahan Tambah Mineral (Additive)

Bahan tambah mineral ini merupakan bahan tambah yang dimaksudkan untuk memperbaiki kinerja beton.Pada saat ini, bahan tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton, sehingga bahan tambah mineral ini cenderung bersifat penyemenan. Berikut beberapa contoh bahan tambah mineral adalah :

1. Kerak Tanur Tinggi (Ground Granulated Blast Furnace)

Blast-furnace-slag adalah kerak (slag), yaitu bahan sisa dari pengecoran besi dengan media memakai dapur (furnace) dan proses pembakarannya dibantu dengan udara yang ditiupkan (blast). Material slag terbentuk dari campuran kapur, silika dan alumina dengan pembakaran hingga suhu 1600oC. Campuran ini setelah didinginkan akan membentuk kristal-kristal yang dapat digunakan sebagai campuran semen, setelah melalui proses penggilingan hingga halus.

2. Uap Silika (Silika Fume)

bisa dipakai untuk campuran beton adalah uap silika yang mengandung lebih dari 75% silikon. Secara umum, uap silika mengandung SiO2 86-96%, dengan ukuran lebih kecil seratus kali lipat dari fly ash (rata-rata 0,1-0,2 mikrometer).

3. Abu Kulit Gabah (Rice Husk Ash)

Abu kulit gabah atau sering disebut abu sekam padi adalah proses sisa pembakaran gabah kering padi. Jumlah produksi gabah yang lumayan besar (100 kg padi menghasilkan 22 kg gabah) membuat abu sekam padi memiliki jumlah yang berlimpah di alam. Jika kulit gabah dibakar dalam suhu terjaga 800oC selama 15 jamakan menghasilkan 25% berat abu kulit gabah dengan kandungan silika aktif 85-90%. Abu kulit gabah ini kemudian digiling halus untuk bisa dijadikan sebagai bahan tambah pada semen.

4. Serbuk batu bata merah

Batu bata merupakan batu yang dibuat untuk keperluan konstruksi sepertipembuatan dinding dan tembok.Bahan dasar pembuatan batu bata merah inibersifat plastis. Tanah liat sebagai bahan dasar pembuatan batu bata merahmengalami proses pembakaran dengan temperatur tinggi diatas 800oC hinggamengeras seperti batu (Wulandari, 2011 dalam Esentia,2014).

34 dalam beton . Kandungan kimiawi serbuk bata merah dapat dilihat pada tabel 2.5, yang menunjukkan semua varian serbuk bata merah memiliki akumulasi kandungan SiO2, Al2O3, dan Fe2O3 lebih dari 70%, sehingga tergolong sebagai

pozolan aktif.

Gambar 2.5 Serbuk bata merah

Tabel 2.5 Kandungan Kimiawi Serbuk Bata Merah (O’Farrell dkk, 2000 dalam

2.5 Perawatan (Curing) Beton

2.5.1 Umum

Pada prinsipnya tujuan perawatan (curing) beton adalah mencegah pengeringan yang bisa menyebabkan kehilangan air yang dibutuhkan untuk perawatan beton. Bila terjadi kehilangan air maka proses hidrasi akan terganggu dan dapat mengakibatkan terjadinya penurunan perkembangan kekuatan beton, terutama penurunan kuat tekan. Pencegahan ini terutama pada umur awal beton sampai pada waktu yang ditentukan yang biasanya pada umur 14 hari.

Perawatan yang baik terhadap beton akan memperbaiki beberapa segi dari kualitasnya. Di samping lebih kuat dan lebih awet terhadap agresi kimia, beton ini juga lebih tahan terhadap aus karena lalu lintas dan kedap air.Beton ini juga lebih kecil kemungkinannya, dirusak oleh agresi kimia.

2.5.2 Proses Perawatan (Curing)

Proses perawatan (curing) pada beton memainkan peran penting pada pengembangan kekuatan dan daya tahan beton, proses perawatan (curing) dilaksanakan segera setelah proses pencetakan selesai. Proses perawatan (curing) ini meliputi pemeliharaan kelembaban dan kondisi suhu, baik dalam beton maupun di permukaan beton dalam periode waktu tertentu. Proses perawatan (curing) pada beton bertujuan memberikan kelembaban yang cukup pada proses hidrasi lanjutan dan pengembangan kekuatan, stabilitas volume, ketahanan terhadap pembekuan dan pencairan serta abrasi. Lamanya proses curing tergantung pada faktor-faktor sebagai berikut :

36 B. Proporsi dari campuran

C.Ukuran dan bentuk daripada beton

D.Kondisi cuaca disekitarnya

E. Kondisi cuaca setelahnya

Beton di tanah (trotoar, tempat parkir, jalanan, lantai, pelapis saluran) dan beton struktur (deck jembatan, dermaga, kolom, balok, lempengan) membutuhkan waktu perawatan (curing) minimal tujuh hari dengan suhu sekitar 5oC di atas suhu sekitarnya. Proses perawatan (curing)dilakukan minimum hingga mencapai kekuatan 70% dari kekuatan yang direncanakan. Kekuatan dapat dicapai dengan cepat apabila perawatan (curing)dilakukan pada temperatur yang tinggi dan atau dengan penggunaan bahan kimia tambahan yang digunakan untuk mempercepat perkembangan kuat tekan.

Komite Institut Beton Amerika (ACI) merekomendasikan waktu minimum perawatan (curing) sebagai berikut :

A.ASTM C 150 semen tipe I, waktu minimum perawatan (curing)7 hari.

B. ASTM C 150 semen tipe II, waktu minimum perawatan (curing)10 hari.

C.ASTM C 150 semen tipe III, waktu minimum perawatan (curing)3 hari.

D.ASTM C 150 semen tipe IV atau V minimum perawatan (curing)14 hari.

2.5.3 Jenis Perawatan (Curing) Beton

Jenis - jenis perawatan beton antara lain : A. Steam Curing

B. Penyemprotan (Fogging)

Metode yang baik untuk kondisidengan suhu di atas suhu beku danhumiditas rendah.Kekurangannyayaitu biaya dan dapat menyebabkanerosi pada permukaan betonyangbaru mengeras.

C. Perendaman (Water Curing)

Ideal untuk mencegah hilangnyaair.Mempertahankan suhuyang seragam.Kekurangannya yaitumembutuhkan tenaga kerja yangbanyak dan perlu pengawasan dantidak praktis untuk proyek yangbesar.

D. Lembaran Plastik (ASTM C171)

Lapisan Polythylene denganketebalan 4 mm. Kelebihannya yaituringan,

efektif sebagai penghalanghilangnya air, dan mudahditerapkan.Kekurangannya yaitudapat menyebabkan discolorationpermukaan, lebih terlihat bila lapisanplastik bergelombang dan

diperlukanpenambahan air secara periodik. E. Penutup Basah (ASTM C171)

Menggunakan bahan yang dapatmempertahankan moisture sepertiburlap (karung goni) yang dibasahi.Kelebihannya yaitu tidak terjadidiscoloration dan tahan terhadap api.Kekurangannya yaitu memerlukanpenambahan air secara periodik dandiperlukan lapisan plastik penutupburlap untuk mengurangi kebutuhanpenambahan air.

F. Curing Compound (ASTM C309 / ASTM C1315 - 95)

38 2.5.4 Pengaruh Perawatan (Curing)terhadap Kekuatan Beton

Reaksi kimia yang terjadi pada pengikatan dan pengerasan beton tergantung pada pengadaan airnya.Meskipun pada keadaan normal, air tersedia dalam jumlah yang memadai untuk hidrasi penuh selama pencampuran, perlu adanya jaminan bahwa masih ada air yang tertahan atau jenuh untuk memungkinkan reaksi kimia itu. Penguapan dapat menyebabkan suatu kehilangan air yang cukup berarti sehingga mengakibatkan terhentinya proses hidrasi, dengan konsekuensi berkurangnya penigkatan kekuatan.

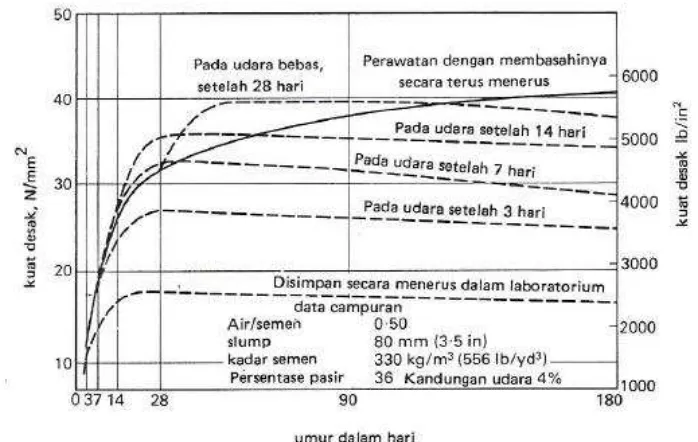

Gambar 2.6 Kuat desak beton yang dikeringkan dalam udara di laboratorium sesudah perawatan awal dengan membasahinya (Murdock dkk, 1999)

caraperawatan untuk mempertahankan beton supaya terus menerus berada dalam keadaan basah selama periode beberapa hari atau bahkan beberapa minggu. Seperti terlihat pada gambar 2.6 yang menunjukkan bahwa perawatan dengan cara membasahi menghasilkan beton yang terbaik. Semakin erat pendekatan kondisi perawatan, semakin kedap beton yang dihasilkan.

Kehilangan air dari beton harus diproteksi, dan selanjutnya kehilangan air secara internal oleh pengeringan sendiri harus digantikan oleh air dari luar. Pemasukan air ke dalam beton harus difasilitasi sebaik mungkin, sehingga proses hidrasi yang terjadi pada pengikatan dan pengerasan beton sangat terbantu oleh pengadaan airnya. Meskipun pada keadaan normal, air tersedia dalam jumlah yang memadai untuk hidrasi penuh selama pencampuran, perlu adanya jaminan bahwa masih ada air yang tertahan atau jenuh untuk memungkinkan kelanjutan proses hidrasi itu sendiri.

2.6 Kekuatan Tekan Beton (f’c)

40 kuat tinggitersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1993).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaiansemen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing),usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton.Kekuatan tekan benda uji beton dihitung dengan rumus :

f’c = �

� ... (2.1)

Dimana :f’c : Kekuatan tekan (MPa)

P : Beban tekan (N)

A : Luas permukaan benda uji (mm2)

Pada saat dilakukan pengujian tekan pada benda uji dengan perencanaan yang mutu yang sama tentu pada akhirnya akan menghasilkan nilai uji tekan yang masing-masing sedikit berbeda nilainya. Faktor perbedaan (penyimpangan atau deviasi) ini harus diperhatikan dalam menghitung besarnya nilai kuat tekan beton, karena semakin besar penyimpangan maka akan semakin kecil nilai kuat tekan yang akan didapat.

menurut "SK SNI 03-2847-2002 (Tata Cara Perhitungan Struktur Beton untuk Bangunan Gedung)" nilai deviasi standar (S) ditetapkan jika fasilitas produksi beton (pembuat beton) mempunyai catatan hasil uji, dengan syarat :

B. Kuat tekan beton yang disyaratkan pada kisaran 7 MPa dari kuat tekan yang akan dibuat.

C.Jumlah contoh minimum 30 buah berurutan atau 2 kelompok sampel yang masing-masing berurutan dengan jumlah seluruhnya minimum 30 buah.

Nilai deviasi standar dihitung dengan rumus :

S = �� (�′� –�′��) 2

n−1 ... (2.2)

Dimana : S : deviasi standar (MPa)

f'c : Kuat tekan masing-masing sampel beton (MPa)

f’cr : Kuat tekan rata-rata (MPa)

n : Banyaknya nilai kuat tekan beton

2.7 Absorpsi Beton

Absorpsi merupakan salah satu tolok ukur yang dapat dijadikan pedoman apakah beton nantinya dari segi keawetan dapat diandalkan atau tidak.Pada hidrasi semen dengan derajat yang sama, permeabilitas akan menurun pada faktor air semen yang rendah.Faktor-faktor yang mempengaruhi besarnya Absorpsi pada beton, antaralain :

A. Faktor air semen.

42 B. Susunan Butir (Gradasi) Agregat.

Pada beton yang menggunakan bahan agregat yang bergradasi baik, umumnya mempunyai nilai absorpsi yang relatif lebih kecil dibandingkan dengan beton yang menggunakan agregat bergradasi kurang baik. Celah–celah yang ada diantara butiran yang lebih besar dapat terisi oleh butiran yang berukuran kecil dan dapat membentuk massa yang padat setelahdicampur dengan semen dan air. Dengan demikian dapat memperkecil kemungkinan terbentuknya rongga–rongga untuk diisi air sisa proses hidrasi.