ANALISA KESELAMATAN KERJA DAN

HYGIENEPERUSAHAAN TERHADAP

KECELAKAAN KERJA DENGAN MENGGUNAKAN METODE

HAZARD ANDOPERABILITY STUDY (HAZOP)

DAN USULAN

STANDARD OPERATINGPROCEDURE

(SOP) DI PT. GOSEKI MANUFACTURING INDONESIA

Catherina Resmi Hapsari dan Wibawa Prasetya

Fakultas Teknik, Unika Atma Jaya

E-mail; [email protected] , [email protected]

PT.Goseki Manufacturing Indonesia merupakan salah satu perusahaan yang bergerak dalam bidang manufaktur dengan produksi berupa part – part penyusun mesin mobil dan baru berdiri sejak oktober 2016. PT.Goseki Manufacturing Indonesia memiliki tingkat kecelakaan kerja yang fluktuasi dari bulan April 2017 hingga Juni 2017. Selain itu perusahaan juga belum memiliki divisi K3 yang menangani permasalahan kecelakan kerja, oleh karena itu pada penelitian ini dilakukan untuk mengidentifikasi dan menganalisis masalah yang menyebabkan terjadinya kecelakaan serta menemukan solusi terbaik yaitu dengan membuat SOP sehingga kecelakaan kerja dapat berkurang di PT. Goseki Manufacturing Indonesia .

Penelitian ini dilakukan pada bagian produksi yang sangat rawan akan terjadinyan kecelakaan. Dengan memulai identifikasi titik-titik yang rawan akan kecelakaan. Identifikasi dilakukan dengan menggunakan metode Hazard and Operability (Hazop) yang dilakukan berdasarkan proses produksi yang terjadi pada PT. Goseki Manufacturing Indonesia . Setelah proses identifikasi, dilakukan penilaian risiko pada masing-masing titik hazard dengan menggunakan teknik Risk Level. Penelitian ini bertujuan untuk mengetahui sumber bahaya penyebab kecelakaan kerja sehingga dapat dilakukan tindakan pencegahan pada periode selanjutnya.

Penelitian yang dilakukan pada area produksi ini memberikan hasil penelitian berupa sumber-sumber bahaya yang perlu dianalisis lagi oleh penulis yang mencakup sikap kerja, kondisi lingkungan kerja, tumpahan oli, dan kabel crane terbelit. Solusi yang diberikan penulis berupa perancangan Standard Operating Procedure untuk APD pada tingkat risk level ekstrim dan tinggi pada PT. Goseki Manufacturing Indonesia. Maka, penulis menyarankan untuk melakukan uji coba terhadap SOP yang telah di rancang untuk diterapkan pada perusahaan dan melakukan pelatihan bagi tenaga kerja untuk dapat mengurangi tingkat kecelakaan.

Kata Kunci: Potensi Bahaya, Hazop, Risk Level, Standar Operating Procedure

PENDAHULUAN

Pesatnya perkembangan di bidang industri manufaktur menuntun perusahaan untuk terus melakukan pengembangan agar tetap terus mampu menghadapi ketatnya persaingan. Cara yang mampu dilakukan perusahaan dalam menghadapi persaingan yang ada adalah dengan meningkatkan efisiensi perusahaan agar tetap mampu bertahan dalam perkembangan yang pesat ini.

PT. Goseki Manufactruing Indonesia merupakan perusahaan manufaktur yang bergerak dalam bidang usaha memproduksi part pressed

penyusun mesin pada mobil yang berdiri sejak tahun 2016. Hasil produksi yang dibuat berupa

Pada kegiatan kerja praktek yang telah dilakukan oleh peneliti didapat bahwa data hasil wawancara terkait tingkat kecelakaan kerja pada PT. Goseki

Manufacturing Indonesia mengalami fluktuasi yang dapat dilihat pada grafik dibawah sebagai berikut:

(Sumber : PT. Goseki Manufacturing Indonesia)

Dari data tersebut dapat dilihat kecelakan kerja yang terjadi meningkat pada bulam Mei dengan jumlah dua kali lebih besar dari bulan sebelumnya. Selain itu penerapan dari manajemen K3 pada PT. Goseki Manufacturing Indonesia masih belum berjalan baik. Hal ini dikarenakan perusahaan masih belum memiliki tim manajemen K3 yang berguna untuk melakukan pengawasan terhadap masalah keselamatan dan kesehatan kerja. Saat ini manajemen K3 masih di kelola oleh divisi atau departemen lain untuk setiap kegiatannya.

Dengan melihat permasalah ini, maka perlu dilakukan analisa Keselamatan Kerja dan Hygiene Perusahaan terhadap kecelakaan kerja menggunakan metode Hazard and Operability Study (HAZOP) dan usulan berupa Standart Operating Procedure (SOP) pada PT. Goseki Manufacturing Indonesia.

Tujuan dari penelitian ini untuk mengidentifikasi dan menganalisis masalah penyebab terjadinya kecelakaan kerja pada perusahaan. Serta memberikan solusi terbaik dengan membuat Standard Operating Procedure

(SOP). Data yang dikumpulkan dalam penelitian ini terdapat dua jenis yaitu data primer dan data sekunder. Data primer diperoleh melalui observasi dan wawancara. Sementara data sekunder yang dikumpulkan merupakan data berupa gambaran umum perusahaan. Teknik pengolahan dan analisis data yang dilakukan berpedoman pada data hasil observasi dan wawancara.

PEMBAHASAN

Hazard

OHSAS 18001 (2007) hazard adalah sumber, situasi atau tindakan yang potensi mencederai pekerja atau menimbulkan penyakit atau kombinasi dari keduanya. Hazard atau bahaya merupakan sumber potensi kerusakan atau situasi yang berpotensi untuk menimbulkan kerugian. Sesuatu disebut sebagai sumber bahaya hanya jika memiliki resiko menimbulkan hasil yang negatif.

Menurut Treanter (1999) bahaya dapat diartikan sebagai potensi dari kerugian. Jika salah satu bagian dari rantai kejadian hilang, maka suatu kejadian tidak akan terjadi. Bahaya terdapat dimana-mana baik ditempat kerja atau di lingkungan, namun bahaya hanya akan menimbulkan efek jika terjadi sebuah kontak atau eksposur.

Operability

Menurut Safety Engineer Carear Workshop

(2003), operability adalah cara pengoperasian alat supaya tepat penggunaannya dengan berbagai macam masalah kemampuan operasional (operability) pada setiap proses akibat adanya penyimpangan-penyimpangan terhadap tujuan perancangan atau proses-proses dalam perusahaan

1 3 1

0 5

April Mei Juni

Jumlah Kecelakaan Kerja PT. Goseki Ma nufa cturingIndonesia

yang sudah beraktifitas maupun perusahaan yang baru atau akan di operasikan.

Karakteristik Hazop

Sebagai suatu Teknik yang digunakan untuk mempelajari kemungkinan penyimpangan dari operasi normal, HAZOP memiliki karakteristik sebagai berikut:

1. Sistematik, menggunakan struktur atau susunan yang tinggi dengan mengandalkan pada guide words dan gagasan tim untuk melanjutkan dan memastikan safe guards sesuai atau tidak dengan tempat dan objek yang sedang diuji. 2. Pengkhususan bentuk oleh berbagai macam

disiplin ilmu yang dimiliki oleh anggota tim. 3. Dapat digunakan untuk berbagai macam sistem

atau prosedur.

4. Penggunaannya lebih sebagai sistem Teknik penafsiran bahaya.

5. Perkiraan awal, sehingga mampu menghasilkan kualitas yang baik, meskipun kuantitas juga mempengaruhi.

Risk Assessment

Penilaian resiko mencakup dua tahapan penting yaitu Analisa resiko (risk analysis) dan evaluasi resiko (risk evaluation). Analisa resiko dilakukan untuk mengetahui besaran resiko yang mencakup kemungkinan dan tingkat keparahan. Teknik yang digunakan dalam analisis resiko dapat dilakukan secara kualitatif, semi kuantitatif, dan kuantitatif. Semakin kuantitatif maka semakin menjadi angka penilaian resiko yang kita lakukan, sedangkan kualitatif hanya berdasarkan kategorisasi semata.

Prabowo K.H (2005) menyatakan risk assessment (Analisa resiko) merupakan tahap

pengkalkulasian terhadap hazards (potensi bahaya) yang dapat terjadi. Bertujuan untuk mereduksi ketidakpastian dalam pengukuran resiko dan biasanya berkaitan dengan pengukuran tingkat keparahan (severity) dan tingkat probabilitas (frequency/probability).

Standard Operating Procedure

Standar operasional prosedur (SOP) merupakan dokumen yang berkaitan dengan prosedur yang dilakukan secara kronologis untuk menyelesaikan suatu pekerjaan yang bertujuan untuk memperoleh hasil kerja yang paling efektif dari para pekerja dengan biaya yang serendag-rendahnya. SOP biasanya terdiri dari manfaat, kapan dibuat dan direvisi, metode penulisan prosedur, serta dilengkapi oleh bagan flowchart

dibagian akhir.

Tabel 1 Data Kecelakaan Kerja 3 Bulan Terkahir

Berdasarkan metode yang digunakan yaitu metode Hazard and Operability Study (HAZOP) ada beberapa langkah – langkah dalam pengolahan data yang harus dilakukan, yaitu:

a. Identifikasi Hazard and Risk

Bagian ini dilakukan proses identifikasi terhadap adanya bahaya pada area produksi dari awal proses hingga akhir proses dengan melihat adanya segala penyimpangan yang ada dan resiko yang ditimbulkan.

No Nama Jabatan

Waktu Kejadian (dd/mm/yy)

Tempat

Kecelakaan Jenis Kecelakaan Jenis Cedera

1 Fahmi Stamping

OP 11 April 2017 Mesin 150T

Material terkena tangan

Tangan mengalami goresan/sobek 2 Adhitya Stamping

OP 15 Mei 2017 Mesin 200T

Terkena pantulan

sca rp Bagian muka tergores 3 Geiskha Dies MT 24 Mei 2017 Mesin 200T Material terkena

tangan

Tangan mengalami goresan/sobek 4 Irwan Stamping

OP 30 Mei 2017 Mesin 200T

Material terkena tangan

Tangan mengalami goresan/sobek 5 Sumaryo Ma chine

MT 28 Juni 2017 Mesin 200T

Material terkena tangan

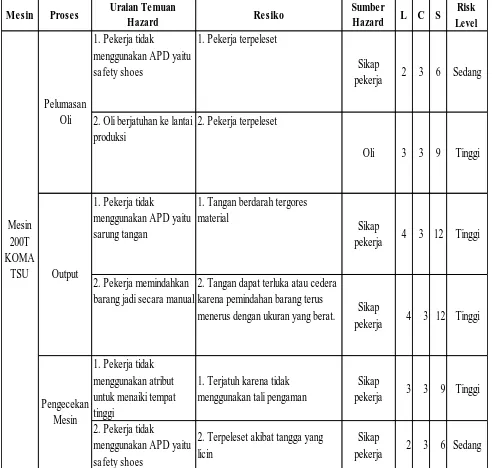

Tabel 2 Identifikasi Hazard dan Risk

b. Menentukan kriteria Likehood

Menilai resiko yang timbul dengan cara mendefinisikan kriteria likehood. Kriteria likehood

yang digunakan merupakan frekuensi dimana dalam perhitungan secara kuantitatif.

Tabel 3 Kriteria Likehood

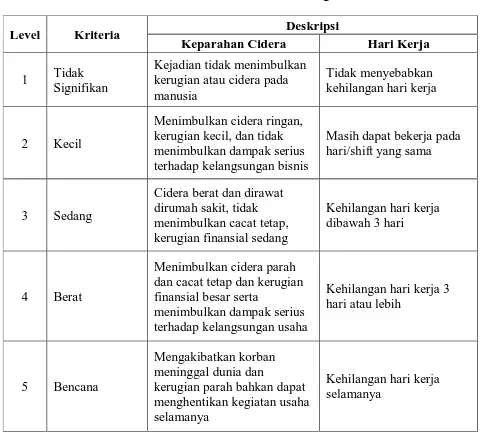

c. Menentukan kriteria Consequences

Kriteria consequences yang digunakan adalah akibat yang akan diterima pekerja yang didefinisikan secara kualitatif mempertimbangkan hari kerja yang hilang

Tabel 4 Kriteria Consequences

Dari hasil identifikasi yang telah dibuat maka selanjutnya menentukan keriteria likehood dan

consequences yang digunakan untuk memperoleh

risk level (tingkat bahaya) yang terjadi dengan cara mengalikan dari masih-masing kriteria yang telah dibuat. Maka hasil dari perkalian tersebut akan menghasilkan risk level (tingkat bahaya) yang nantinya akan digunakan dalam melakukan perangkingan terhadap sumber potensi bahaya yang akan dijadikan acuan dalam melakukan rekomendasi perbaikan yang sesuai dengan masalah yang ada. Untuk penilaian dari risiko itu

Mesin Proses Uraian Temuan

Hazard Resiko

Sumber

Hazard

1. Pekerja tidak menggunakan sarung tangan

1. Tangan berdarah terkena ujung

dies Sikap

pekerja

2. Pekerja tidak menggunakan APD yaitu

sa fety helmet

2. Kepala terbentur mesin bagian atas saat pemasangan dies Sikap

pekerja

3. Kabel cra ne terbelit 3. Pekerja salah arah dalam mengangkat dies yang akan di pasang.

Kabel

cra ne

1. Pekerja tidak menggunakan APD yaitu sarung tangan

1. Tangan berdarah tergores plat

besi Sikap

pekerja

2. Pekerja tidak menggunakan APD yaitu

sa fety shoes

2. Kaki terkena pinggiran plat yang

tajam. Sikap

pekerja

1. Pekerja tidak menggunakan APD yaitu sarung tangan

1. Tangan berdarah tergores

material Sikap

pekerja

2. Pekerja tidak menggunakan APD yaitu

sa fety gla sses

2. Serpihan hasil pemotongan

(scra p) terpantul keluar area kerja. Sikap pekerja

3. Pekerja tidak menggunakan APD yaitu

ea r plug

3. Tekanan yang dihasilkan dari pemotongan sangat keras. Sehingga menyebabkan kebisingan dan gangguan pendengaran.

Sikap pekerja

4. Pekerja secara manual memasukan plate besi ke mesin untuk dipotong

4. Tangan/jari pekerja putus terkena

mesin. Sikap

pekerja

1. Pekerja tidak menggunakan APD yaitu

sa fety shoes

1. Pekerja terpeleset

Sikap pekerja

2. Oli berjatuhan ke lantai produksi

2. Pekerja terpeleset

Oli

1. Pekerja tidak menggunakan APD yaitu sarung tangan

1. Tangan berdarah tergores

material Sikap

pekerja

2. Pekerja memindahkan barang jadi secara manual

2. Tangan dapat terluka atau cedera karena pemindahan barang terus menerus dengan ukuran yang berat.

Sikap pekerja

1. Pekerja tidak menggunakan atribut untuk menaiki tempat tinggi

1. Terjatuh karena tidak menggunakan tali pengaman

Sikap pekerja

2. Pekerja tidak menggunakan APD yaitu

sa fety shoes

2. Terpeleset akibat tangga yang licin

Level Kriteria Deskripsi

Kualitatif Semi Kualitatif

1 Jarang Terjadi

Dapat dipikirkan tetapi tidak hanya saat keadaan

ekstrim

Terdapat ≥ 1 kejadian dalam 10 tahun atau

lebih

2 Kemungkinan Kecil

Belum terjadi tetapi bisa muncul/terjadi pada suatu

waktu

Terdapat ≥ 1 kejadian dalam 5 tahun atau

lebih

3 Mungkin

Seharusnya terjadi dan mungkin telat menjadi/muncul disini atau

ditempat lain

Terdapat ≥ 1 kejadian dalam setahun atau

lebih

4 Kemungkinan Besar

Dapat terjadi dengan mudah, mungkin muncul dalam keadaan yang paling

banyak terjadi

Terdapat ≥ 1 kejadian dalam setiap bulan

5 Hampir Pasti

Sering terjadi, diharapkan muncul dalam keadaan yang paling banyak terjadi

Terdapat ≥ 1 kejadian dalam setiap minggu

Level Kriteria Deskripsi

Keparahan Cidera Hari Kerja

1 Tidak Signifikan

Kejadian tidak menimbulkan kerugian atau cidera pada manusia

Tidak menyebabkan kehilangan hari kerja

2 Kecil

Menimbulkan cidera ringan, kerugian kecil, dan tidak menimbulkan dampak serius terhadap kelangsungan bisnis

Masih dapat bekerja pada hari/shift yang sama

3 Sedang

Cidera berat dan dirawat dirumah sakit, tidak menimbulkan cacat tetap, kerugian finansial sedang

Kehilangan hari kerja dibawah 3 hari

4 Berat

Menimbulkan cidera parah dan cacat tetap dan kerugian finansial besar serta menimbulkan dampak serius terhadap kelangsungan usaha

Kehilangan hari kerja 3 hari atau lebih

5 Bencana

Mengakibatkan korban meninggal dunia dan kerugian parah bahkan dapat menghentikan kegiatan usaha selamanya

sendiri dilakukan dengan menggunakan risk matrix

seperti pada Gambar 1.

Gambar 1 Risk Matrix

Bedasarkan risk matrix diatas maka dapat diketahui skor risiko dari hasil perkalian yang telah diperoleh dari kriteria likehood dan consequences untuk melakukan tindakan perbaikan. Berikut rumus untuk menghitung skor resiko:

Skor resiko = likehood x consequences

Tabel 5 Risk Level

Berdasarkan risiko bahaya yang ditimbulkan pada area proses produksi, maka terdapat 4 (empat)

risk level dan risk matrix, yaitu: 1. Risiko rendah

Terjadi ketika pekerja salah arah dalam proses pengangkatan dies yang dapat mengakibatkan kabel crane terlilit. Selain itu terlukanya bagian kaki yang dikarenakan tidak

menggunakan APD lengkap berupa

penggunaan safety shoes

2. Risiko sedang

Uraian risiko ini terdapat pada area kerja seperti terpeleset yang disebabkan dimana pekerja tidak menggunakan APD secara lengkap berupa safety shoes, serta kurangnya pencahayaan membuat pekerja menjadi tidak maksimal dalam melakukan pekerjaan. 3. Risiko tinggi

Terdapat di beberapa area kerja dengan uraian risiko, sebgai berikut:

a.Tangan berdarah terkena ujung dies

b.Kepala terbentur mesin bagian atas saat pemasangan dies

c.Tangan tergores material

1 2 3 4 5

Mesin Proses Uraian Temuan

Hazard Resiko

1. Pekerja tidak menggunakan sarung tangan

1. Tangan berdarah terkena ujung

dies

Sikap

pekerja 4 3 12 Tinggi

2. Pekerja tidak menggunakan APD yaitu

safety helmet

2. Kepala terbentur mesin bagian atas saat pemasangan dies

Sikap

pekerja 3 3 9 Tinggi

3. Kabel crane terbelit 3. Pekerja salah arah dalam mengangkat dies yang akan di

pasang. Kabel

crane 2 2 4 Rendah

1. Pekerja tidak menggunakan APD yaitu sarung tangan

1. Tangan berdarah tergores plat besi

Sikap

pekerja 4 3 12 Tinggi

2. Pekerja tidak menggunakan APD yaitu

safety shoes

2. Kaki terkena pinggiran plat yang tajam.

Sikap

pekerja 2 2 4 Rendah

1. Pekerja tidak menggunakan APD yaitu sarung tangan

1. Tangan berdarah tergores material

Sikap

pekerja 5 3 15 Ekstrim

2. Pekerja tidak menggunakan APD yaitu

safety glasses

2. Serpihan hasil pemotongan (scrap) terpantul keluar area kerja.

Sikap

pekerja 3 4 12 Tinggi

3. Pekerja tidak menggunakan APD yaitu

ear plug

3. Tekanan yang dihasilkan dari pemotongan sangat keras. Sehingga menyebabkan kebisingan dan gangguan pendengaran.

Sikap

pekerja 5 4 20 Ekstrim

4. Pekerja secara manual memasukan plate besi ke mesin untuk dipotong

4. Tangan/jari pekerja putus terkena mesin.

Sikap

pekerja 3 4 12 Tinggi Mesin

Mesin Proses Uraian Temuan

Hazard Resiko

Sumber

Hazard L C S Risk Level 1. Pekerja tidak

menggunakan APD yaitu

safety shoes

1. Pekerja terpeleset

Sikap

pekerja 2 3 6 Sedang

2. Oli berjatuhan ke lantai produksi

2. Pekerja terpeleset

Oli 3 3 9 Tinggi

1. Pekerja tidak menggunakan APD yaitu sarung tangan

1. Tangan berdarah tergores material

Sikap

pekerja 4 3 12 Tinggi

2. Pekerja memindahkan barang jadi secara manual

2. Tangan dapat terluka atau cedera karena pemindahan barang terus menerus dengan ukuran yang berat. Sikap

pekerja 4 3 12 Tinggi

1. Pekerja tidak menggunakan atribut untuk menaiki tempat tinggi

1. Terjatuh karena tidak menggunakan tali pengaman

Sikap

pekerja 3 3 9 Tinggi 2. Pekerja tidak

menggunakan APD yaitu

safety shoes

2. Terpeleset akibat tangga yang licin

Sikap

d.Serpihan hasil pemotongan (scrap) terpantul keluar area kerja

e.Tangan atau jari terputus terkena mesin f. Pekerja terpeleset oli

g.Tangan terluka atau cedera dikarenakan pemindahan barang yang dilakukan terus menerus dengan ukuran yang berat

h.Terjatuh dikarenakan tidak menggunakan tali pengaman saat melakukan kegiatan di tempat tinggi.

4. Risiko ekstrim

Terjadi pada proses pemotongan dimana kurangnya kesadaran pekerja terhadap APD sehingga dapat membuat tangan berdarah saat mengangkat material.

Perancangan SOP untuk APD (Alat Pelindung

Diri)

1. Pengertian

1.1Merupakan seperangkat alat yang digunakan oleh tenaga kerja untuk melindungi seluruh atau sebagian tubuhnya terhadap kemungkinan adanya potensi bahaya atau kecelakaan kerja.

1.2Merupakan cara untuk menggunakan alat pelindung diri sesuai standar sehingga tenaga kerja dapat terlindung dari bahaya dan keselamatan kerja.

2. Tujuan

2.1Melindungi tenaga kerja dan juga merupakan salah satu upaya mencegah terjadinya kecelakaan kerja dan penyakit akibat kerja oleh bahaya potensial pada suatu perusahaan yang tidak dapat dihilangkan atau dikendalikan

2.2Memaksimalkan alat bantu kerja untuk digunakan ditempatnya sesuai dengan kegunaannya.

2.3Penggunaan alat pelindung diri yang tepat saat bekerja merupakan usaha terakhir untuk mengurangi atau menghilangkan resiko di tempat kerja.

3. Tanggung Jawab 3.1Divisi K3

3.1.1 Melakukan program pelatihan penggunaan APD yang mencakup pemilihan, cara pemakaian yang benar, pemeriksaan, pembersihan, dan perawatan APD yang tepat.

3.1.2 Melakukan proses inspeksi secara berkala untuk memastikan bahwa APD dilakukan sebagaimana mestinya. 3.1.3 Memberikan program penyuluhan

tentang pencegahan, dan juga penanganan kecelakaan.

3.2Pekerja dan Karyawan

3.2.1 Membaca seluruh ketentuan mengenai penggunaan APD

3.2.2 Memakai APD yang sudah disediakan secara lengkap dan mematuhi seluruh aturan penggunaan APD

3.3Tamu

3.3.1 Membaca dan memahami seluruh peraturan dan cara penggunaan APD yang baik dan benar sebelum masuk kedalam area produksi atau lingkungan berbahaya lainnya

4. Fungsi Operasi

4.1 Memastikan ketersedian APD yang tepat untuk para pekerja, yang sesuai dengan lingkungan kerja, dan melakukan pemilihan APD berdasarkan dari bahaya tempat kerja yang ada, baik dalam lini produksi, maupun lingkungan sekitar produksi

4.2 Melakukan pencatatan terhadap penggunaan APD sesuai dengan jumlah karyawan, kebutuhan APD, dan juga penggunaan APD yang digunakan oleh setiap orang.

4.3 Melakukan inspeksi dan pengawasan terhadap penggunaan K3 dilapangan baik sebelum dan sesudah melakukan proses produksi

4.4 Menyiapkan tempat penyimpanan khusus APD seperti pada lemari atau loker khusus agar pekerja dapat dengan mudah mengambilnya.

5. Pemilihan

5.1 Langkah awal yang dilakukan merupakan aktivitas dalam pemilihan alat ini adalah melakukan evaluasi bahaya ditempat kerja. 5.2 Hal lain yang perlu dipertimbangkan adalah

kebutuhan pemakai dna derajat perlindungan yang diberikan oleh peralatan.

5.3 Alat pelindung diri dirancang agar memenuhi persyaratam standar yang digunakan perusahaan dengan ketentuan OSHAS, ISO dan SNI.

6. Ketentuan Mengenai Alat Pelindung Diri 6.1 Alat pelindung diri haruslah cukup untuk

seluruh pekerja, dan juga tamu

6.2 Alat pelindung diri harus disimpan dalam keadaan bersih dan sehat seperti didalam lemari atau loker

6.3 Setiap pekerja akan diberikan APD dalam ukuran dan model yang sesuai sehingga dapat dikenakan dengan baik.

7. Inspeksi dan Pemeliharaan

7.1 Sebelum dan setelah digunakan, seluruh alat pelindung diri harus diperiksa apakah ada kerusakan

7.2 Bila terdeteksi adanya kerusakan pada alat pelindung diri, alat tersebut harus ditarik dari penggunaan hingga selesai dilakukan perbaikan atau diganti dengan alat bantu.

8. Pelatihan

8.1Pelatihan penggunaan alat pelindung diri harus diberikan pada seluruh pekerja yang karena tugasnya diharuskan memilih dan/atau menggunakan alat tersebut

8.2Penyuluhan mengenai K3 dan bahaya yang dapat ditimbulkan dilingkungan produksi, serta konsekuensi yang akan diakibatkan baik kepada pegawai maupun perusahaan 8.3Training langsung dilapangan, serta

pencatatan hasil pelatihan

Hasil

Klasifikasi penyebab terjadi nya kecelakaan berdasarkan sumber bahaya:

1. Sikap Kerja

a. Kurangnya pengetahuan pekerja mengenai bahaya kerja yang berpengaruh pada terjadinya kecelakaan kerja meski.

b. Tidak adanya divisi K3 yang melakukan proses inspeksi terhadap kondisi kerja yang baik dan aman.

c. Tidak adanya sanksi yang dibuat sehingga para pekerja tidk mematuhi tentang penggunaan APD.

2. Kondisi lingkungan

Penyebab adanya risiko kecelakaan sedang salah satu nya dapat dilihat dari kondisi lingkungan kerja. Kurangnya pencahayaan pada saat proses pengecekan mesin membuat para pekerja menjadi tidak maksimal dalam melakukan pekerjaannya serta tidak fokus kepada mesin yang sedang di cek nya.

3. Tumpahan Oli

Kurangnya kesadaran akan kondisi lingkungan yang terjadi pada PT. Goseki Manufacturing

Indonesia, sehingga diberikannya usulan perbaikan kepada perusahaan dengan harapan dapat membantu pencegahan kecelakaan yang terjadi dengan cara:

a. Mengeringkan lantai yang bsah dengan oli dengan menggunakan serbuk gergaji yang kemudian disapu dan di pel.

b. Membuat saluran pembuangan oli yang sudah tidak terpakai agar tidak tercecer di area tertentu.

4. Kabel crane terlilit.

Pada saat proses penggantian dies yang digunakan pekerja sering menggunakan crane

untuk membantu membawa dies dalam

memindahkan dari rak dies ke mesin yang akan digunakan. Hal tersebut perlu diperhatikan karena jika membawa crane dengan posisi yang salah arah akan menyebabkan kabel terlilit dan membuat kondisi crane menjadi tidak seimbang.

PENUTUP

Kesimpulan

1. Sumber bahaya yang dapat menyebabkan kecelakaan kerja yang terjadi pada area produksi digolongkan menjadi 4 sumber, yaitu: Sikap Kerja, Kondisi Lingkungan Kerja, Tumpahan Oli, dan Kabel Crane terlilit. 2. Perancangan SOP untuk Alat Pelindung Diri

dibuat secara terstruktur dan terperinci dapat digunakan sebagi pedoman dalam melakukan prosedur guna mengurangi tingkat kecelakaan yang terjadi pada PT. Goseki Manufacturing

Indonesia.

DAFTAR PUSTAKA

A.M. Sugeng Budiono, (2005). Pengenalan Potensi Bahaya Industrial Dan Analisis Kecelakaan Kerja. Depnaketrans.

Anizar, (2009). Teknik Keselamatan dan Kesehatan Kerja di Industri. Graha Ilmu. Yogyakarta.

Ashfal, R.C. (1999). Industrial Safety and Health Management. Fourth Edition. New Jersey: Prentice Hall, Inc.