ANALISA PROSES ABSORBSI LARUTAN COSORB SEBAGAI UPAYA OPTIMALISASI PEMURNIAN GAS CO

Fahriya P.S, Shofi M.S, Hadiyanto Jurusan Teknik Kimia, Fakultas Teknik

Universitas Diponegoro

Jl. Prof. H. Soedarto, SH Tembalang Semarang

Abstrak

Proses Cosorb merupakan salah satu proses pemurnian gas CO dengan menggunakan larutan pemisah larutan cosorb. Dalam proses ini, faktor yang berpengaruh dalam proses ini diantaranya adalah laju alir dan komposisi larutan cosorb masuk absorber serta laju alir dan komposisi gas umpan masuk absorber Effisiensi penyerapan gas CO dengan metode proses cosorb sangat dipengaruhi oleh laju alir masuk larutan cosorb ke dalam absorber, sehingga ketika terjadi penurunan effisiensi akibat perubahan kualitas larutan cosorb, laju alir feed gas, maupun komposisi feed gas, langkah utama yang dilakukan adalah penambahan atau pengurangan laju alir larutan cosorb masuk absorber. Namun pada prakteknya, belum ada perhitungan yang jelas untuk menentukan berapa laju alir larutan cosorb masuk absorber yang harus diberikan ketika terjadi perubahan komposisi larutan cosorb maupun gas umpan. Dari hasil analisa didapatkan bahwa besarnya laju alir cosorb yang dibutuhkan untuk mengabsorpsi gas CO dipengaruhi oleh komposisi larutan cosorb dan banyaknya CO yang tidak dapat terserap.

Kata Kunci : absorbsi ; larutan cosorb; laju alir; pemurnian CO PENDAHULUAN

• Karbon Monoksida

Karbon monoksida (CO) adalah suatu senyawa racun yang berasal dari pembakaran tidak sempurna yang mengandung komponen karbon. Sumber daya alam tidak terlalu signifikan dalam menghasilkan karbon monoksida, walaupun begitu ditemukan dalam jumlah yang kecil pada gas alam. Karbon monoksida (CO) adalah gas yang tidak memiliki warna, tidak berbau busuk, tidak miliki rasa, dan merupakan gas yang mudah terbakar pada temperatur kamar. Pada keaadaan solid, terdapar dua fase allotropic yang dapat dikenali pada temperatur rendah. Cubic α-CO didapat pada temperatur dibawah 61,55⁰K, sedangkan heksagonal β-CO akan didapat pada saat diatas temperatur tersebut. Titik lebur dari karbon monoksida solid adalah 68,15⁰K pada 15,35 kPa.

Berikut ini adalah data mengenai sifat fisik dari karbon monoksida dan daya larut dari karbon monoksida terhadap beberapa jenis pelarut. [1]

Karbon monoksida baik itu sebagai senyawa murni atau sebagai bagian pokok dari syngas (CO-H2) penggunaannya di pasaran

mengalami peningkatan. Contoh penggunannya antara lain, karbon monoksida dalam bentuk bagian pokok dari syngas digunakan sebagai campuran pembuatan petroleum dan dalam bentuk senyawa murni digunakan sebagai bahan baku asam formiat.

• Proses Cosorb

Proses cosorb ditemukan pada awal tahun 1970-an oleh Tenneco Chemicals. Pada proses ini menggunakan copper (1) organometallitic kompleks dalam pelarut organik (umumnya lebih banyak yang menggunakan CuAlCl4 dalam toluene)

memberikan beberapa keuntungan seperti meminimalkan korosi, kestabilan kompleks tinggi, dan kemurnian gas yang dihasilkan juga tinggi. Di lain pihak, beberapa impuritas seperti air atau senyawa sulfur (SO2, H2S,

COS, dll) dapat menghancurkan copper kompleks. Pemurnian dari feed gas harus dilakukan dengan sangat hati-hati untuk mendapatkan hasil yang diinginkan.

Keunggulan proses cosorb dibandingkan dengan teknologi lain yang sejenis, misalnya cryogenic carbon monoxide recovery dan sistem absorbtion by ammonical copper liquor (CO-liquor) antara lain dapat menghasilkan gas CO dengan kemurnian tinggi kurang lebih mencapai 99%, selain gas CO juga didapat gas H2 sebagi hasil samping

dengan kemurnian tinggi, gas umpan yang terdiri dari komposisi gas sintesa, seperti H2,

CO2, CH4, dan N2 dapat ditangani tanpa

perlakuan khusus. Pada sistem cryogenic gas CO sulit untuk dipisahkan dari gas N2 karena

perbedaan titik didih kedua gas tersebut hampir sama, tidak tergantung pada tekanan tinggi untuk pelepasan CO yang efektif dari campuran gas, pelarut cosorb mempunyai kapasitas penyerapan yang tinggi, viscousitas rendah, dan kestabilan tinggi, serta tidak bereaksi dengan O2, untuk kapasitas yang

sama dibutuhkan biaya yang relatif lebih kecil dibandingkan dengan sistem lain. Selain memiliki keuntungan, proses cosorb juga memiliki beberapa kerugian, diantaranya bahan baku toluene mahal, bahan baku CuAlCL4 mahal, larutan cosorb cepat

rusak atau cepat terdegradasi, limbah sangat berbahaya termasuk limbah berat dan susah dimusnahkan, secara teknis lebih sulit karena kualitas toluene harus dijaga dengan baik, larutan sangat iritasi dan reaktif terhadap kulit. Walaupun memiliki beberapa kerugian, proses ini tetap digunakan dalam industro, karena proses ini adalah proses penyerapan CO yang pertama kali ditemukan dan dalam pengoperasiannya proses cosorb lebih ekonomis dibandingkan dengan proses penyerapan CO lainnya.

Reaksi kimia utama yang terjadi adalah penyerapan gas CO dari gas umpan oleh

larutan Cosorb. Reaksi yang terjadi pada CO Absorber ini adalah sebagai berikut [2]

Tabel 1. Data kualitas larutan cosorb [3]

Data-data COSORB Solvent

ρ (gr/ml) 1,247

Al (mmol/ml) 2,94

Cu (mmol/ml) 2,25

AlOCl (mmol/ml) 0,69

Sedangkan reaksi kimia lain yang dapat terjadi adalah reaksi antara larutan cosorb dengan air yang berada dari gas umpan. Reaksi ini sangat dihindari karena dapat merusak larutan cosorb. Sehingga pada saat persiapan gas umpan dilakukan penghilangan air terlebih dahulu agar reaksi ini dapat dihindari. Mekanisme reaksi yang dimaksud yaitu :

• Absorpsi

Absorbsi gas merupakan proses kontak antara campuran gas dan cairan yang bertujuan menghilangkan salah satu komponen gas dengan cara melarutkannya menggunakan cairan yang sesuai. Proses absorbsi ini melibatkan difusi partikel-partikel gas ke dalam cairan. Secara umum, faktor-faktor yang mempengaruhi absorbsi adalah kelarutan (solubility) gas dalam pelarut dalam kesetimbangan, tekanan operasi, serta temperatur. Pada umumnya, naiknya temperatur menyebabkan kelarutan gas menurun [4]. Ada dua macam proses absorbsi yaitu absorbsi fisik dan absorpsi kimia. Absorpsi fisik merupakan absorbsi dimana gas terlarut dalam cairan penyerap tidak disertai dengan reaksi kimia. Absorbsi kimia merupakan absorbsi dimana gas terlarut didalam larutan penyerap dan diikuti dengan adanya reaksi kimia. Contoh absorbsi ini adalah absorbsi dengan larutan penyerap MEA, NaOH dan sebagainya. Keuntungan absorbsi Kimia adalah meningkatnya

CuAlCl4:C7H8 CO CuAlCl4:CO C7H8

(Absorber) Suhu rendah Tekanan tinggi suhu-tinggi tekanan rendah (stripper)

koefisien perpindahan massa gas, sebagian dari perubahan ini disebabkan makin besarnya luas efektif permukaan. Karena absorbsi kimia dapat juga berlangsung didaerah yang hampir stagnan disamping penangkapan dinamik.

• Prinsip - Prinsip Absorbsi

Diameter menara isian tergantung dari banyaknya gas atau zat cair yang akan diolah sifat-sifatnya dan rasio antara kedua arus itu. Tinggi menara dan volume isian bergantung pada tingkat perubahan konsentrasi pada laju perpindahan massa per satuan volume isian. Neraca bahan untuk bagian kolom diatas sebagai berikut :

Bahan Total : La + V = L + Va...(1)

Komponen A : La.Xa +V.y = L.x +Va.Ya...(2)

Dimana V laju molal total fase gas = V laju molal total fase zat cair pada titik yang sama dalam menara. Persamaan neraca bahan menyeluruh atas dasar arus-arus terminal adalah

Bahan total : La + Vb = Lb + Va...(3) Komponen A : La.Xa + Vb.Yb = Lb.Xb + Va.Ya...(4)

Garis-garis operasi untuk instalasi kontak differensial dan kolom bertahap adalah : Y=L/V.X+(Va.Ya-La.Xa)/V ...(5)

Dimana X merupakan konsetrasi untuk zat cair dan Y untuk konsentrasi gas. Pada persamaan (5), X dan Y saling kontak pada

suatu bangun tertentu didalam kolom. Untuk campuran encer yang mengandung kurang dari 15 % gas yang dapat larut, pengaruh perubahan aliran total biasanya dapat

diabaikan dari rancangan, lalu diabsorbsi atas laju alir rata-rata. [5]

Effisiensi penyerapan gas CO dengan metode proses cosorb sangat dipengaruhi oleh laju alir masuk larutan cosorb ke dalam absorber, sehingga ketika terjadi penurunan effisiensi akibat perubahan kualitas larutan cosorb, laju alir feed gas, maupun komposisi feed gas, langkah utama yang dilakukan adalah penambahan atau pengurangan laju alir larutan cosorb masuk absorber. Namun, selama ini belum adanya perhitungan yang tepat terkait penambahan maupun pengurangan laju alir larutan cosorb masuk absorber. Tujuan dari analisa ini adalah untuk mendapatkan laju alir larutan cosorb masuk absorber yang tepat dengan variasi komposisi larutan cosorb, dan kadar gas CO yang tidak terserap dan keluar bersama H2

rich gas.

METODE PENELITIAN 1. Pengumpulan data

Data yang dibutuhkan di dapat dari :

a. Data design kandungan steam feed gas. Kandungan dari data design feed gas adalah 182,03 kmol/jam.

b. Data aktual rate rata – rata feed gas c. Data aktual feed gas pada CO absorber d. Data aktual kualitas larutan cosorb

e. Data aktual laju alir H2 rich gas keluar

CO absorber. 2. Pengolahan data

Data – data yang sudah didapatkan dilakukan perhitungan laju alir larutan cosorb masuk CO absorber dengan metode neraca massa Tabel 2. Data feed gas absorber [6]

Gas Masu k Kom posisi Feed Gas Alira n Ump an Gas

Komposisi Feed (kmol/jam)

CO 0,125 234,1 65 29,27 Ar 0,003 234,165 0,702 N2 0,23 234,1 65 53,85

H2O CuAlCl4 CuCl H2O:AlCl3

H2O:AlCl3 HCl Al(OH)Cl2

65 CH4 0

234,1

65 0

Total = 211,451 Tabel 3. Data komposisi H2 rich gas keluar absorber [7] Jenis Gas Komposisi Keluar Laju alir gas Komposisi gas keluar CO 0,0028 165 0,462 Ar 0,0034 165 0,561 N2 0,26027 165 42,94455 H2 0,702 165 115,83 Toluene 0,00093 165 0,15345 CH4 0 165 0 Cosorb 0 165 0

HASIL DAN PEMBAHASAN

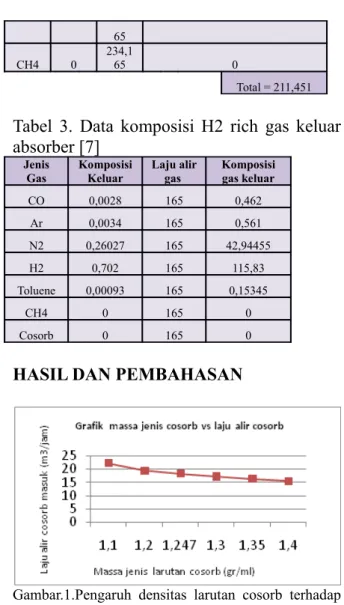

Gambar.1.Pengaruh densitas larutan cosorb terhadap Laju alir larutan cosorb masuk

Hasil pengamatan dilakukan terhadap larutan cosorb, Cu, dan Al. Hasilnya selanjutnya dibuat grafik seperti disajikan dalam gambar 1 – 4. Gambar 1 – 4 merupakan grafik pengaruh kualitas cosorb terhadap laju lir larutan cosorb yang diperlukan untuk menyerap CO. Gambar 1 menunjukkan bahwa semakin tinggi massa jenis larutan cosorb maka laju alir yang diperlukan untuk menyerap CO semakin berkurang. Tingginya densitas mempengaruhi konsentrasi suatu larutan. semakin tinggi densitas maka konsentrasi larutan juga semakin tinggi. Konsentrasi yang tinggi mengakibatkan larutan cosorb menjadi semakin mudah dalam penyerapan CO, sehingga tidak memerlukan laju alir cosorb yang tinggi untuk menyerap CO.

Gambar 2. Pengaruh kadar aluminium dalam Larutan Cosorb terhadap Laju alir Cosor masuk

Untuk pengaruh kadar aluminium dan kadar tembaga dalam larutan cosorb, laju alir larutan cosorb mengalami peningkatan. Spesies utama pembentuk kompleks dalam cosorb solvent terdiri dari kompleks garam bilogam Tembaga-Aluminium-Tetraklorida (CuAlCl4). Kompleks ini terbentuk dengan mencampur sejumlah molar yang sama dari Kupro Klorida (CuCl) dan Aluminium Klorida (AlCl3) dengan perbandingan ratio molar Al3+:Cu+:Cl- = 1:1:4. Dengan

bertambahnya kadar dari aluminium atau tembaga akan mempengaruhi kestabilan dari larutan cosorb itu sendiri, sehingga larutan cosorb tidak dapat menyerap CO secara optimal. Hal ini menyebabkan kebutuhan larutan cosorb akan meningkat.

Gambar 3. Pengaruh kadar Cu pada larutan Cosorb terhadap laju alir cosorb masuk.

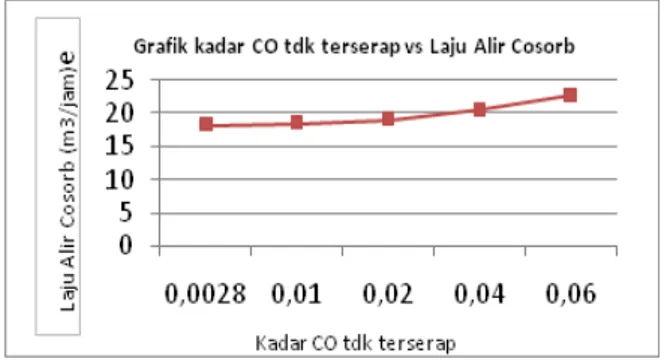

Dari gambar 4 terlihat bahwa semakin banyak % CO yang tidak terserap maka laju alir yang dibutuhkan untuk menyerap CO juga akan semakin tinggi. Jika dilihat dari prinsip kerja absorpsi yaitu campuran gas yang merupakan keluaran dari reaktor diumpankan kebawah menara absorber. Didalam absorber terjadi kontak antar dua fasa yaitu fasa gas dan fasa cair

mengakibatkan perpindahan massa difusional dalam umpan gas dari bawah menara ke dalam pelarut air sprayer yang diumpankan dari bagian atas menara. Jika CO banyak tidak terserap oleh larutan cosorb disebabkan oleh kurang sempurnanya kontak antara feed gas dengan larutan cosorb, dengan memperbesar laju alir maka diharapkan kontak antara feed gas dan larutan cosorb dapat optimal sehingga CO dapat terserap secara maksimal.

Gambar 4. Grafik kadar CO tdk terserap vs Laju Alir Cosorb

Kesimpulan

Dari hasil analisis laju alir cosorb pada absorber gas CO didapatkan kesimpulan antara lain laju alir larutan cosorb optimal adalah 18,24 m3/jam, peningkatan densitas

larutan cosorb berpengaruh pada besarnya laju alir larutan cosorb yang dibutuhkan untuk menyerap CO. Laju alir yang dibutuhkan akan semakin kecil. Peningkatan kadar aluminium dan kadar tembaga akan memperbesar laju alir larutan cosorb. Semakin banyak % CO yang tidak terserap

maka laju alir cosorb harus diperbesar agar dapar menyerap CO secara optimal.

Saran

Laju alir larutan cosorb harus diatur sedemikian rupa sesuai dengan perhitungan agar gas CO dapat terserap secara optimal. Harus diadakan pengecekan laju alir sesering mungkin agar gas CO tidak terbuang.

DAFTAR PUSTAKA

[1]. Perry, R.H. & Don Green, 1988, Perry’s Chemical Engineers’ Handbook, 6th ed, Mc

Graw-Hill, New York.

[2] J.A.Hoogendorn etall, “The Absorption of Carbon Monoxide in COSORB solution: absorption rate and capacity”,The Chemical Enginering journal,59 (1995),pp.243-252. [3] Data analisa Laboratorium PT Pupuk Kujang Cikampek periode November 2010, Spesifikasi larutan cosorb

[4] T. Ahmed, M.J. Semmens, and M.A. Voss, “Energy loss characteristics of parallel flow bubbleless hollow fibre membrane aerators”, Journal of Membrane Science, 171 (2000), pp. 87-96.

[5] Buku panduan Operasi PPCO, PT Pupuk Kujang Cikampek

[6] Data analisa Laboratorium PT Pupuk Kujang Cikampek periode November 2010, Feed gas Absorber T-201 UNIT COSORB [7] Data analisa Laboratorium PT Pupuk Kujang Cikampek periode November 2010, Komposisi H2 rich gas keluar absorber T-201 Unit Cosorb.

![Tabel 1. Data kualitas larutan cosorb [3]](https://thumb-ap.123doks.com/thumbv2/123dok/4411376.3210615/2.892.475.805.134.439/tabel-data-kualitas-larutan-cosorb.webp)