DESIGN DAN ANALISIS VELG RACING MOBIL

DENGAN SIMULASI VON MISES MENGGUNAKAN

SOFTWARE SOLIDWORKS 2018

Sandy SuryadyEmail : [email protected] [email protected]

Jurusan Teknik Mesin Fakultas Teknologi Industri Universitas Gunadarma

Jl. Margonda Raya 100, Depok Jawa Barat Indonesia 16424

ABSTRAK

Velg merupakan komponen utama dalam sebuah kendaraan. Tanpa velg, kendaraan tidak akan dapat berjalan. Velg ada dua jenis yang dikenal di kalangan masyarakat yaitu velg baja dan velg paduan aluminium. Penulisan ini membahas mengenai pengaruh material alumunium pada velg mobil, dan perbandingan antara velg alumunium dan baja. Metode yang digunakan yaitu dengan meneliti velg yang akan dianalisa lalu dibuatlah desainnya menggunakan software SOLIDWORKS 2018 yang kemudian velg tersebut dianalisa dengan cara simulasi Von Mises menggunakan software SOLIDWORKS 2018 untuk mengetahui nilai Stress, Displacement, dan Factor Of Safety. Berdasarkan hasil yang didapatkan, nilai Stress maksimum yang didapat velg alumunium yaitu 44.720.000 N/m2, sedangkan

velg baja yaitu 44.970.000 N/m2. Lalu untuk nilai Displacement, velg alumunium didadapatkan nilai sebesar 0,2362 mm, sedangkan velg baja sebesar 0,0919 mm. Kemudian pada velg alumunium didapatkan nilai Factor Of Safety sebesar 3,4, sedangkan velg baja sebesar 5,3. Berdasarkan hasil tersebut terbukti bahwa velg baja terjamin lebih aman dibandingkan velg alumunium.

Kata Kunci: Velg, Otomotif, Solidworks

PENDAHULUAN

Sejarah dunia otomotif dimulai ketika Nicolaus August Otto menemukan mesin motor pada tahun 1876. Kemudian, pada tahun 1885 Gottlieb Daimler menemukan mesin berbahan bakar minyak yang

memungkinkan terbukanya revolusi pada lahirnya desain mobil. Penemuan tersebut kemudian dilanjutkan oleh Karl Benz, seorang Mechanical Engineer yang pertama kali membangun mobil praktis yang dijalankan oleh mesin yang disebut

sebagai internal-combustion engine pada tahun 1985.

Indonesia memiliki perkembangan yang cukup menakjubkan pada dunia otomotif. Dengan pertumbuhan otomotif mobil yang cukup pesat di Indonesia, secara tidak langsung juga meningkatkan pengetahuan warga Indonesia akan otomotif. Namun, dalam kehidupan otomotif di Indonesia telah menjadi sebuah pilar penting dalam sector manufaktur negara ini banyak perusahaan mobil yang terkenal di dunia membuka pabrik manufaktur mobil untuk meningkatkan kapasitas produksi di Indonesia, sehingga berubahnya menjadi tempat produksi otomotif untuk di ekspor ke beberapa negara di benua Asia Tenggara.

Mobil sudah menjadi bagian dari kehidupan manusia saat ini. Keberadaan mobil sangat membantu manusia saat melakukan aktivitas sehari-hari. Mesin yang ditawarkan pun sudah sangat beragam. Seperti kelas 1.000-1.500 cc untuk mobil-mobil kecil, lalu untuk kelas 2.000-3500 cc untuk mobil-mobil mewah, dan untuk kelas diatas 3500 cc untuk mobil-mobil sport.

Velg merupakan komponen utama dalam sebuah kendaraan. Tanpa velg, kendaraan tidak akan dapat berjalan. Velg ada dua jenis yang dikenal di kalangan masyarakat

yaitu velg baja dan velg paduan aluminium. Velg baja tidak banyak disukai karena beberapa alasan, salah satunya adalah tidak sesuai perkembangan zaman (kuno). Oleh karena itu banyak yang menggantinya dengan velg yang lebih gaya atau yang disebut dengan velg paduan aluminium (aluminium alloy).

Paduan aluminium A356.0 merupakan salah satu paduan aluminium yang cocok dipakai untuk material velg racing pada mobil. Karena paduan ini mempunyai beberapa kelebihan seperti; ringan, tahan korosi dan warnanya menarik. Paduan aluminium A356.0 mempunyai kandungan Ti sebesar 0,13% w. Ketika kandungan Ti tersebut dinaikkan menjadi; 0,15; 0,17 dan 0,19 persen, dan diberi perlakuan panas T6. Menunjukkan bahwa paduan tersebut mengalami peningkatan kekuatan tarik dan kekerasan yang signifikan.

Dengan mempertimbangkan masalah ini maka perlu dilakukan penelitian pada velg alumunium terhadap tegangan, deformasi dan faktor keamanan dengan cara simulasi komputer menggunakan software SOLIDWORKS 2018. Simulasi ini dilakukan agar meminimalisir kegagalan yang sering terjadi pada velg racing mobil.

TINJAUAN PUSTAKA

Aluminium diambil dari bahasa Latin: alumen, alum.

Orang-orang Yunani dan Romawi kuno menggunakan alum sebagai cairan penutup pori-pori dan bahan penajam

proses pewarnaan. Pada tahun 1787, Lavoisier menduga bahwa unsur ini adalah Oksida logam yang belum ditemukan. Pada tahun 1761, de Morveau mengajukan nama alumine untuk basa alum. Pada tahun 1827, Wohler disebut sebagai ilmuwan yang berhasil mengisolasi logam ini. Pada 1807, Davy memberikan proposal untuk menamakan logam ini Aluminum, walau pada akhirnya setuju untuk menggantinya dengan Aluminium. Nama yang terakhir ini sama dengan nama banyak unsur lainnya yang berakhir dengan “ium”[1].

Aluminium murni adalah logam yang lunak, tahan lama, ringan dan dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu, tergantung kekasaran permukaannya. Kekuatan tarik Aluminium murni adalah 90 Mpa, sedangkan aluminium paduan memiliki kekuatan tarik berkisar hingga 600 Mpa. Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, dicor, ditarik, diperlakukan dengan mesin, dan diekstrusi[1].

Proses Pembuatan Alumunium

Aluminium merupakan logam yang sangat reaktif yang membentuk ikatan kimia berenergi tinggi dengan

oksigen. Dibandingkan dengan logam lain, proses ekstrasi aluminium dari batuannya memerlukan energi yang tinggi untuk mereduksi Al2O3. Proses

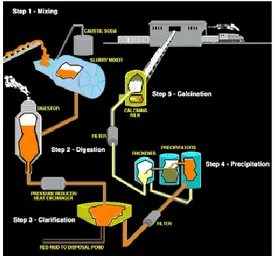

reduksi ini tidak semudah mereduksi besi dengan menggunakan batu bara, karena aluminium merupakan reduktor yang lebih kuat dari karbon. Proses produksi aluminium dimulai dari pengambilan bahan tambang yang mengandung aluminium (bauksit, corrondum, gibbsite, boehmite, diaspore, dan lainnya). Selanjutnya, bahan tambang dibawa menuju proses Bayer yang ditunjukkan pada gambar 1.

Gambar 1 Proses Bayer

Proses Bayer menghasilkan alumina (Al2O3) dengan membasuh

bahan tambang yang mengandung aluminium dengan larutan natrium

hidroksida pada temperatur 175 oC sehingga menghasilkan aluminium hidroksida, Al(OH)3. Aluminium

hidroksida lalu dipanaskan pada suhu sedikit di atas 1000 oC sehingga terbentuk alumina dan H2O yang

menjadi uap air. Setelah Alumina dihasilkan, alumina dibawa ke proses Hall-Heroult.

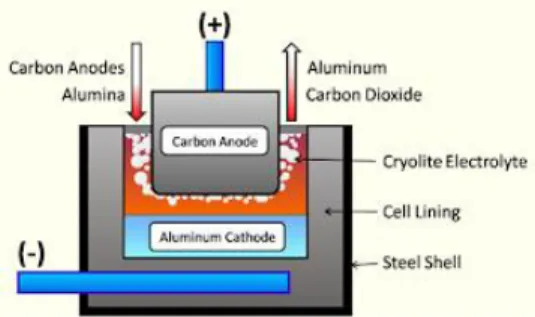

Gambar 2. Proses Hall-Heroult

Proses Hall-Heroult dimulai dengan melarutkan alumina dengan lelehan Na3AlF6, atau yang biasa

disebut cryolite. Larutan lalu dielektrolisis dan akan mengakibatkan aluminium cair menempel pada anoda, sementara oksigen dari alumina akan teroksidasi bersama anoda yang terbuat dari karbon, membentuk karbon dioksida. Aluminium cair memiliki massa jenis yang lebih ringan dari pada larutan alumina, sehingga pemisahan dapat dilakukan dengan mudah[2].

Baja (Steel)

Baja adalah paduan logam yang tersusun dari besi sebagai unsur utama dan karbon sebagai unsur penguat. Kandungan baja yang utama adalah Besi (Fe) dengan kadar 97% dan Karbon (C) dengan kadar 0,2% hingga 2,1%, serta unsur paduan lain yaitu Mangan (Mn), Krom (Cr), Vanadium(V), Nikel (Ni), Silikon (Si), tembaga (Cu), sulfur (S), fosfor (P) dan lainnya dengan jumlah yang dibatasi dan berbeda-beda[5].

Pengaruh utama kandungan karbon di dalam baja adalah pada kekuatan, kekerasan dan sifat mudah dibentuk. Penambahan karbon pada baja dapat meningkatkan kekerasan (hardness) dan kekuatan tariknya (tensile strength), namun di sisi lain membuatnya menjadi getas (brittle) serta menurunkan keuletannya (ductility) [5].

Spesifikasi Velg Mobil

Terdapat beberapa kode-kode yang dipakai untuk menggambarkan spesifikasi detail dari sebuah velg mobil yang ditunjukkan pada gambar 4.

Gambar 3. Konstruksi Velg Mobil

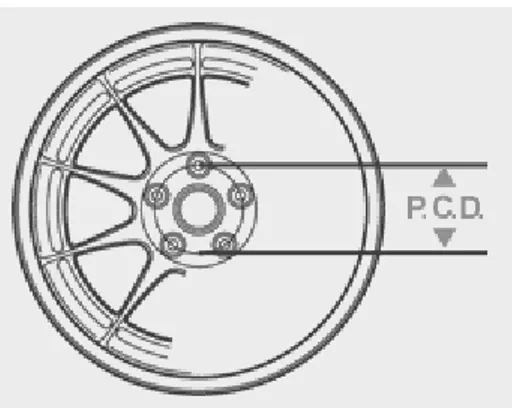

PCD

PCD merupakan singkatan dari Pitch Circle Diameter yang artinya jarak lubang baut pada velg. Setiap mobil memiliki ukuran PCD yang berbeda. Ukuran PCD velg mobil yang biasa ditemui seperti 4×100, 5×100, 4×114,3, 5×114,3, dan sebagainya. Ukuran tersebut bisa dibaca dalam artian jumlah baut dan diameter PCD tersebut. Cara mengukur PCD yaitu dengan menarik garis lurus antara dua baut yang posisinya paling terjauh dan dihitung dalam satuan ukur milimeter. Misalnya PCD 4×100, artinya ada empat baut dan jarak diameter antar bautnya 100 mm[6].

Gambar 4. PCD pada velg mobil

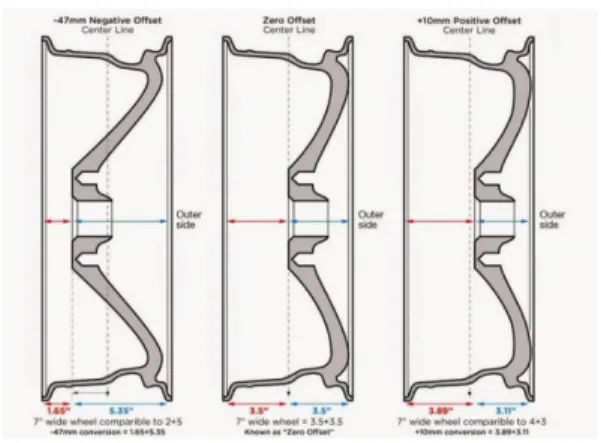

Offset

Offset atau biasa dikenal dengan sebutan “ET” adalah ukuran seberapa besar tekukan penampang / permukaan tengah velg bagian dalam yang ke luar ataupun ke dalam. ET sendiri merupakan singkatan dari bahasa Jerman “Einpresstiefe” yg artinya kedalaman penyisipan. Semakin kecil offset velg, maka bibir velg atau lips terluar akan semakin mendekati atau bahkan keluar dari fender. Sebaliknya, jika offset velg semakin besar atau angkanya positif, maka bibir velg atau lips terluar akan semakin kedalam atau masuk kedalam fender.

Gambar 5. Offset pada velg mobil

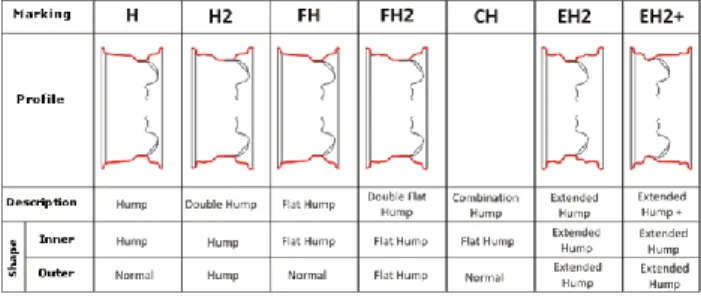

Rim Marking

Secara umum, velg mobil terdapat kode – kode rahasia yang tercantum biasanya bagian belakang velg atau dibelakang spoke velg. Masing – masing velg mempunyai kode yang berbeda tergantung model velgnya. Dapat diambil contoh pada velg yang terdapat kode bertuliskan 8-JJx17 H2 4x114.3 ET35[7].

Angka pertama pada kode tersebut menunjukkan lebar dari sebuah velg, biasanya dalam ukuran inci. Semakin besar angkanya, maka akan semakin lebar juga peleknya. Lebar ukuran velg yang lazim ditemui mulai dari 5 sampai 9,5 inci, meskipun ada juga yang lebih lebar lagi. Velg dengan tanda kode 'J' dan 'JJ' bentuknya hampir sama, tetapi tinggi (jarak) flens dari tempat dudukan ban sedikit berbeda. Tinggi

flens pelek 'J' adalah 17,5 mm sedangkan untuk velg 'JJ' adalah 18 mm[7].

Gambar 6. Flens pada velg mobil

Pada umumnya bentuk flens 'J' digunakan pada velg berdiameter sampai 15 inci, sedangkan untuk yang diameternya lebih besar cenderung digunakan bentuk 'JJ'. Ini karena bentuk 'JJ' lebih tinggi membuat ban tidak mudah lepas[7].

Angka berikutnya menunjukkan ukuran diameter sebuah velg. Biasanya mengunakan satuan inci. Ukuran diameter atau yang umum dikenal dengan ring untuk masing-masing mobil berbeda, yang umum antara 14 – 22 inci[7].

Kode H2 pada velg menunjukkan model hump atau bagian cekungan pelek, yang berfungsi sebagai dudukan bead dari ban guna mencegah ban bergeser saat mobil melaju. Terdapat beberapa tipe hump yang umum beredar saat ini[7].

Gambar 7. Hump pada velg mobil

Angka selanjutnya yakni 4x114.3 menununjukkan ukuran pitch circle diameter (PCD). Artinya velg tersebut memiliki 4 buah lubang baut dan ukuran PCD-nya yaitu 114.3[7].

Kode ET35 pada velg menunjukkan offset atau kedalaman suatu velg yang artinya seberapa besar permukaan tengah dudukan velg menjorok ke dalam atau ke luar, diukur dari tengah lebar velg. Kemudian untuk kode ET35 itu artinya posisi dudukan baut pada velg bergeser ke luar sejauh 35 mm.

Center Bore

Merupakan lubang di tengah-tengah lubang baut pada velg mobil, yang berfungsi untuk menahan velg agar tetap berada dipusat roda atau sering juga disebut Centre Hole. Dapat dilihat pada gambar 4.

Jenis Velg Mobil Berdasarkan Bahan Material

Ada berbagai jenis bahan atau material pembentuk velg. Hal ini akan mempengaruhi ketahanan dan tentunya berat velg tersebut. Berat akan berpengaruh pada performa mobil, baik itu handling, akselarasi ataupun kemampuan pengereman[8].

Gambar 8. Jenis – Jenis Velg Mobil

Velg mobil berdasarkan bahan material adalah sebagai berikut.

1. Velg Baja

Jenis velg ini lebih dikenal dengan sebutan velg kaleng karena bentuknya ya mirip-mirip kaleng. Padahal itu terbuat dari baja yang merupakan perpaduan material (alloy) besi dan karbon. Jenis ini merupakan salah satu jenis terkuat dibanding jenis material velg lainnya. Meskipun berimbas pada berat yang tentunya mempengaruhi performa

mobil. Selain itu jenis ini memiliki fleksibilitas desain yang minim. Jadi pilihannya ya tidak jauh dari bentuk kaleng yang berlubang-lubang[8].

2. Velg Alumunium

Jenis ini merupakan jenis yang populer saat ini, menggantikan velg jenis baja yang identik dengan mobil klasik atau retro. Velg alumunium (alloy) terdiri dari paduan alumunium, magnesium dan nickel yang memungkinkan ketahanan lebih kuat dengan bobot yang lebih ringan. Selain itu, velg jenis ini lebih mudah dibentuk menjadi berbagai jenis desain. Kedua faktor tersebut, ketahanan dan desain, menjadikan velg jenis ini sampai sekarang menjadi jenis yang paling populer baik itu velg pabrikan oem maupun aftermarket[8].

3. Velg Magnesium

Velg dengan bahan utama magnesium ini merupakan salah satu velg yang jarang

dijumpai atau tidak sepopuler lainnya. Padahal, velg jenis ini lebih kuat dan lebih ringan dibandingkan dengan alumunium. Selain itu, velg magnesium juga memiliki lebih mampu meredam guncangan dan panas (dari rem). Alasan velg berbahan material ini jarang digunakan karena lebih rentan terhadap korosi. Itulah kenapa velg magnesium kebanyakan hanya digunakan untuk keperluan balapan.

Ada mitos bahwa velg magnesium mudah terbakar namun itu tidak benar. Magnesium memang senyawa yang mudah terbakar, tetapi velg magnesium bukan dibuat dari magnesium murni. Paduan material-material lainnya (alloy) membuat velg magnesium tidak mudah terbakar[8].

4. Velg Carbon

Inilah kasta tertinggi dari jenis velg berdasarkan bahan materialnya. Carbon fiber sudah lama dikenal sebagai

material yang ringan dan kuat yang seringkali menjadi material chassis serta body dari mobil-mobil supercar. Proses pembentukan carbon fiber memang tidak semudah dan secepat logam seperti alumunium dan besi. Belum ditambah harganya yang mahal.

Carbon fiber sekarang sudah diaplikasikan bukan hanya pada chassis dan body mobil saja tetapi juga pada velg. Koenigsegg merupakan produsen yang pertama kali membuat velg carbon ini untuk mobil supercarnya, Regera yang kemudian disusul oleh Ford dengan Mustang Shelby GT350R. Tidak mau ketinggalan, Porsche pun menjual 911 Turbo S Exclusive Series dengan opsi velg carbon[8].

Jenis Velg Mobil Berdasarkan Teknik Pembuatan

Velg dibuat dengan menggunakan beberapa teknik yang berbeda. Masing-masing teknik

tersebut akan berpengaruh pada kualitas, berat, kekuatan, dan tentunya harga[8].

Berikut ini merupakan beberapa teknik pembuatan pada velg mobil:

1. Casting

Sesuai namanya yang berarti menuangkan atau mencetak. Pada teknik casting, material velg dipanaskan sampai meleleh lalu dituangkan ke dalam cetakan velg. Setelahnya dilakukan finishing yaitu membersihkan permukaan yang kasar kemudian mengaplikasikan cat.

Teknik ini merupakan teknik yang sangat umum digunakan dalam membuat velg. Keuntungannya adalah proses yang lebih cepat dan harga yang lebih murah. Tetapi velg yang dihasilkan memiliki berat yang lebih dibandingkan menggunakan teknik lainnya. Selain itu kualitas dan desainnya (spek) pun lebih terbatas[8].

Teknik ini memiliki proses awal yang sama dengan casting. Tetapi material velg di cast hanya untuk tahap awal saja dengan bentuk yang padat. Tahap selanjutnya, velg kemudian diputar menggunakan mesin, dipanaskan dan dibentuk sesuai dengan desain. Mirip dengan membuat guci dari tanah liat.

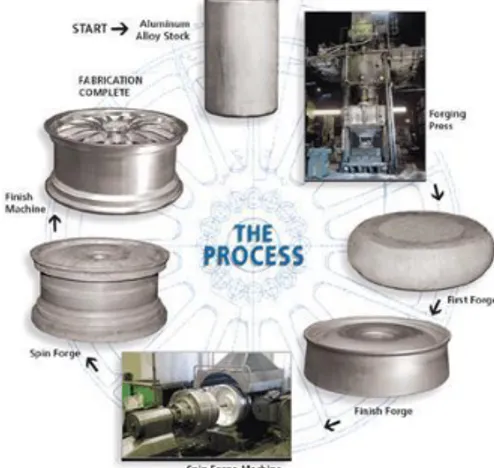

Kelebihan teknik ini adalah velg lebih kuat dan ringan dibandingkan dengan teknik casting. Selain itu desain (spek) seperti lebar atau offset velg bisa lebih variatif[8]. 3. Forging

Inilah teknik membuat velg dengan hasil velg terkuat dibanding teknik lainnya. Dalam forging, tidak digunakan casting atau melelehkan material velg terlebih dahulu. Melainkan material awalnya menggunakan blok material padat yang kemudian dipanaskan dan langsung dibentuk sesuai desain

Pertama-tama, blok material dipress dengan tekanan yang ekstrim. Kemudian blok yang sudah dipress tersebut

dibentuk dengan

menggunakan teknik flow forming yaitu diputar sambil dipanaskan dan dibentuk sesuai desain.

Hasilnya adalah velg dengan material yang padat, rapat, sangat kuat dan ringan. Tentunya velg yang dibuat dengan menggunakan teknik ini dijual dengan harga yang lebih mahal. Pembuatannya melibatkan proses yang lebih rumit serta peralatan yang mahal[8].

Gambar 9 Proses Forged

velg mobil

Jenis Velg Mobil Berdasarkan Konstruksi

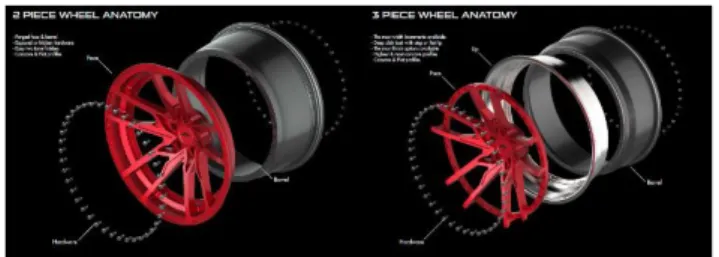

Pada umumnya velg hanya terbuat dari kontruksi 1 piece, tetapi banyak orang yang mengira velg itu hanya terdiri dari 1 komponen atau 1 bagian saja. Padahal berdasarkan konstruksinya, ada 3 jenis velg yaitu 1 piece, 2 piece, dan 3 piece[8].

Gambar 2.10 Jenis Konstruksi Velg

Mobil

Dibawah ini merupakan penjelasan dari konstruksi pada velg mobil.

1. One Piece

Jenis ini merupakan jenis yang paling umum ditemukan. Velg one piece hanya terdiri 1 komponen saja. Untuk velg one piece yang dihasilkan dengan teknik forging terkadang disebut dengan istilah monoblock. “Mono” artinya satu, dan “Block” artinya menggunakan 1 blok material[8].

2. Two Piece

Velg jenis ini terdiri dari dua komponen atau bagian yaitu Barrel dan Face (Center). Keduanya dihubungkan dengan menggunakan baut-baut kecil[8].

3. Three Piece

Hampir sama dengan two piece wheel tetapi bagian barrel terdiri dari 2 bagian yaitu Inner dan Outer. Sehingga total semuanya ada 3 komponen yaitu Face, Inner Barrel dan Outer Barrel yang terkadang disebut juga lips.

Ketiga komponen

dihubungkan dengan baut-baut kecil. Antara Inner dan outer barrel biasanya dilapisi dengan sealant untuk mencegah udara keluar-masuk (airproof) [8].

Jenis Velg Berdasarkan

Produsen/Pembuat

Dari beberapa klasifikasi jenis velg diatas, inilah klasifikasi yang paling banyak dibicarakan oleh para pecinta mobil. Mengenai bahan material, teknik pembuatan, atau konstruksi, kebanyakan orang tidak

terlalu mengambil perhatian. Sering kali orang disaat membeli velg yang menjadi patokan utama dalam membeli velg, selain spek dan desain tentunya, adalah produsen[8].

Bicara tentang pabrikan velg, tentu sudah tidak asing dengan istilah OEM, aftermaket, dan replica. Oleh karena itu, semua istilah tersebut akan dijelaskan dibawah ini.

1. OEM

OEM merupakan akronim dari Original Equipment Manufactured yang artinya part yang dibuat (atau disetujui) oleh produsen mobil. Sehingga, velg OEM berarti velg yang resmi dibuat (atau disetujui) oleh produsen mobil seperti BMW, Toyota, Ford, dan produsen mobil lainnya.

Kelebihan velg OEM terletak pada kekuatan yang lebih terjamin. Kekurangannya, velg OEM seringkali diperuntukkan untuk produksi massal sehingga cenderung lebih berat dan desainnya pun terbatas. Meskipun beberapa produsen mobil seperti

mobil-mobil Jerman misalnya BMW, velg OEM nya lebih ringan dan desainnya lebih stylish dibanding kebanyakan velg OEM mobil lainnya. Kembali pada masalah cost atau harga mobil itu sendiri[8]. 2. Aftermarket

Velg aftermarket dibuat oleh produsen yang tidak terkait dengan produsen/ pabrikan resmi mobil (OEM). Desainnya tidak meniru OEM dan memiliki variasi desain tersendiri.

Ada banyak sekali produsen velg aftermarket, mulai dari yang sudah populer seperti BBS, Work, Enkei, Volk, SSR dan lain-lain. Produsen ini memproduksi velg dengan kualitas handal dan desain yang memikat. Harganya tentu sebanding, kebanyakan harganya mencapai puluhan bahkan ratusan juta[8].

3. Replica

Sesuai namanya, velg replica meniru atau menyamakan desain velg lainnya, baik itu OEM ataupun aftermarket.

Ada yang hanya sekedar meniru dengan menggunakan merk sendiri, dan ada juga yang benar-benar menyamakan alias memalsukan.

Misalnya velg merk Rota yang dibuat di Pilipina, desainnya kebanyakan menyerupai velg Work. Sedangkan XXR terkenal dengan desain yang menyerupai BBS. Untuk velg palsu, tidak perlu ditanya lagi. Sebut saja BBS palsu atau Enkei palsu. Velg dengan desain, stamp dan center caps dengan merk palsu.

Kelebihan velg replica tentu terletak pada sisi harga yang jauh lebih murah. Kekurangannya ya pasti kualitasnya sebanding dengan harga tersebut. Tapi untuk velg replica yang menggunakan merk sendiri, misal seperti Rota, kualitasnya lebih baik dibandingkan velg yang benar-benar velg palsu[8].

Factor Of Safety

Factor Of Safety (FOS), juga dikenal sebagai safety factor (SF), adalah istilah yang menggambarkan kapasitas struktural dari suatu part atau sistem di luar beban yang diharapkan atau beban aktual. Sederhananya SF adalah seberapa kuat bagian atau sistem itu menahan beban yang diterapkan.

Faktor keamanan dapat dimasukkan ke dalam perhitungan desain dengan banyak cara. Untuk kebanyakan perhitungan, persamaan berikut digunakan untuk mendapatkan kriteria desain[9].

𝐹𝑂𝑆 =

𝑆𝑦𝑠

Keterangan :

FOS = Factor Of Safety

Sy = Kekuatan Material (Yield Strength)

s = Tegangan maksimum benda kerja

SOLIDWORKS

SOLIDWORKS adalah apa yang kita sebut “parametrik” modelling yang solid yang diperuntukan untuk pemodelan desain 3D. Parametrik sendiri itu berarti

NO

YES

bahwa dimensi dapat memiliki hubungan antara satu dengan yang lainnya dan dapat diubah pada saat proses desain dan secara otomatis mengubah part solid dan dokumentasi terkait (blueprint)[10].

SOLIDWORKS sendiri adalah software program mekanikal 3D CAD (Computer Aided Design) yang berjalan pada Microsoft Windows. File SOLIDWORKS menggunakan penyimpanan file format Microsoft yang terstruktur. Ini berarti bahwa ada berbagai file tertanam dalam setiap SLDDRW (file picture), SLDPRT (file part), SLDASM (file assembly), dengan bitmap preview dan metadata sub-file[10].

METODE PENELITIAN

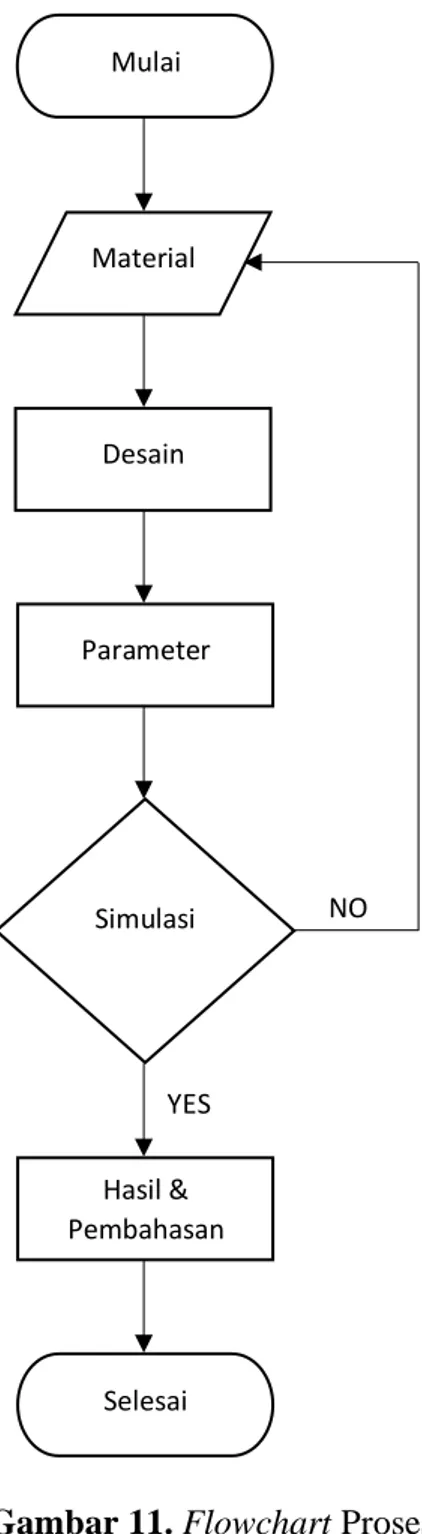

Flowchart Proses Pembuatan Velg

Racing Mobil

Dalam proses pembuatan velg racing mobil ada beberapa tahapan proses yang perlu dilakukan seperti dijelaskan pada flowchart di bawah ini :

Gambar 11. Flowchart Proses

Pembuatan Velg Racing Mobil

Alumunium Alloy A356.0-T6

Pada penelitian kali ini akan dilakukannya simulasi pada velg racing mobil menggunakan bahan

Mulai Selesai Hasil & Pembahasan Parameter Desain Material Simulasi

material Alumunium Alloy A356.0-T6 pada software SOLIDWORKS 2018, maka Material Properties dapat dilihat pada gambar 3.2.

Gambar 12. Karakteristik Material

Alumunium Alloy A356.0-T6

Cast Alloy Steel

Pada penelitian kali ini akan dilakukannya simulasi velg racing mobil menggunakan bahan material Cast Alloy Steel pada software SOLIDWORKS 2018, maka Material Properties dapat dilihat pada gambar 13

Gambar 13 Karakteristik Material

Cast Alloy Steel

Desain

Pada tahap ini, dilakukan penelitian langsung pada velg yang akan dirancang yaitu Volk Rays TE37. Pertama velg diukur secara manual, mulai dari dimensi lingkar velg, lebar velg, ukuran lubang baut velg, jumlah spoke, dan lainnya. Setelah diukur, dilanjutkan mulai menggambar dengan menggunakan software SOLIDWORKS 2018. Dibawah ini merupakan gambar ukuran pada velg racing mobil yang telah dibuat menggunakan etiket pada software SOLIDWORKS 2018.

Gambar 14. Etiket Velg Volk Rays

TE37

Untuk spesifikasi dasarnya, penelitian simulasi kali ini akan menggunakan velg racing mobil dari keluaran pabrikan Volk type Rays

TE37 ukuran ring 19 dengan lebar 8,5” yang memiliki 5 buah lubang baut dengan ukuran Pitch Circle Diameter (PCD) yaitu 114,3. Velg ini juga memiliki ET sebesar +26.

HASIL DAN PEMBAHASAN

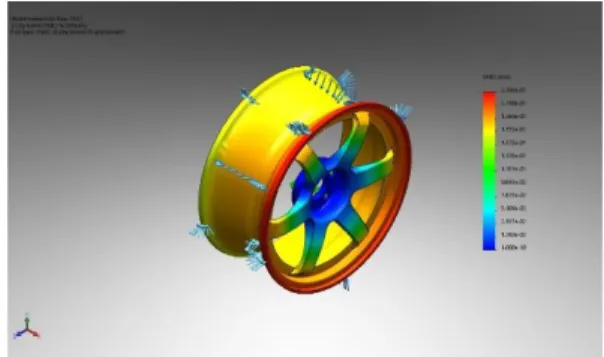

Pada tahap ini, velg yang telah selesai dilakukan simulasi baik dari velg dengan bahan material Alumunium Alloy A356.0 maupun Cast Alloy Steel menggunakan software SOLIDWORKS 2018 akan muncul beberapa hasilnya yaitu Von Mises Stress, Displacement dan Factor Of Safety. Berikut ini merupakan hasil dan pembahasan dari velg racing mobil yang telah selesai dilakukan simulasi.

Hasil Simulasi Von Mises Stress Material Alumunium Alloy A356.0-T6

Gambar 15 Distribusi Tegangan

pada velg material Alumunium Alloy A356.0

Pada simulasi Von Mises Stress dapat diartikan sebagai nilai distribusi tegangan. Tegangan minimun yang diterjadi pada velg ditandai dengan warna biru yaitu sebesar 3,290e+05 N/m2, hal ini

berarti pada bagian yang berwarna biru merupakan bagian yang paling aman. Kemudian untuk tagangan maksimum yang terjadi pada velg ditandai dengan warna merah yaitu sebesar 4,472e+07 N/m2, hal ini berarti pada bagian berwarna merah merupakan bagian yang cukup rawan mendapat konsentrasi tegangan.

Hasil Simulasi Displacement

Material Alumunium Alloy A356.0-T6

Gambar 16 Distribusi Deformasi

pada velg material Alumunium Alloy A356.0

Pada simulasi Displacement dapat diartikan sebagai nilai deformasi. Deformasi merupakan perubahan bentuk pada benda pada saat diberi gaya/tekanan. Nilai deformasi minimum pada velg ditandai warna biru yaitu sebesar 0 mm, hal ini berarti pada bagian warna biru merupakan bagian paling aman artinya velg tidak mengalami perubahan bentuk. Kemudian untuk deformasi maksimum pada velg ditandai warna merah yaitu sebesar 2,362e-01 mm dari bentuk semula, hal ini berarti pada bagian berwarna merah merupakan bagian yang rawan terkena deformasi plastis, dan pada bagian ini pula yang berpotensi munculnya deformasi plastis pertama.

Hasil Simulasi Safety Factor

Material Alumunium Alloy A356.0-T6

Gambar 17 Safety Factor pada velg

material Alumunium Alloy A356.0

Faktor keamanan (Safety Factor) merupakan suatu hal yang sangat penting dalam menentukan kualitas suatu produk/komponen. Untuk Safety Factor sendiri memiliki nilai minimum yaitu 1, jika nilai Safety Factor dibawah 1 maka produk tersebut tidak aman dan tidak layak untuk digunakan.

Hasil simulasi pada velg racing mobil ini, terlihat bahwa nilai minimum pada velg yang ditandai warna merah yaitu sebesar 3,399e+00, hal ini berarti velg tersebut aman diberi beban sebesar 8.150 N (815 kg). Kemudian untuk nilai maksimum pada velg yang ditandai warna biru yaitu sebesar 4,620e+02.

Perhitungan faktor keamanan dapat ditulis sebagai berikut:

𝐹𝑂𝑆 =𝑆𝑦 𝜎𝑒 Dimana:

𝐹𝑂𝑆 : Factor Of Safety

𝑆𝑦 : Yield Strength (Material Alumunium A356.0-T6)

(𝑵 𝒎⁄ 𝟐)

𝜎𝑒 : Tegangan Von Mises maksimum (𝑵 𝒎⁄ 𝟐) Maka, Dik : 𝑆𝑦 = 152000000 𝑁 𝑚⁄ 2 𝜎𝑒 = 44720000 𝑁 𝑚⁄ 2 Dit : 𝐹𝑂𝑆 = …? Jawab : 𝐹𝑂𝑆 =𝑆𝑦 𝜎𝑒 𝐹𝑂𝑆 =152000000 𝑁⁄𝑚2 44720000 𝑁⁄𝑚2 𝐹𝑂𝑆 = 3,4

Dari perhitungan diatas, telah didapat nilai safety factor yaitu sebesar 3,4.

Hasil Simulasi Von Mises Stress Material Cast Alloy Steel

Gambar 18 Distribusi Tegangan

pada velg material Cast Alloy Steel

Pada simulasi Von Mises Stress dapat diartikan sebagai nilai distribusi tegangan. Tegangan minimun yang diterjadi pada velg ditandai dengan warna biru yaitu sebesar 2,298e+05 N/m2, hal ini berarti pada bagian yang berwarna biru merupakan bagian yang paling aman. Kemudian untuk tagangan maksimum yang terjadi pada velg ditandai dengan warna merah yaitu sebesar 4,497e+07 N/m2, hal ini berarti pada bagian berwarna merah merupakan bagian yang cukup rawan mendapat konsentrasi tegangan.

Hasil Simulasi Displacement

Material Cast Alloy Steel

Gambar 19 Distribusi Deformasi

Pada simulasi Displacement dapat diartikan sebagai nilai deformasi. Deformasi merupakan perubahan bentuk pada benda pada saat diberi gaya/tekanan. Nilai deformasi minimum pada velg ditandai warna biru yaitu sebesar 0 mm, hal ini berarti pada bagian warna biru merupakan bagian paling aman artinya velg tidak mengalami perubahan bentuk. Kemudian untuk deformasi maksimum pada velg ditandai warna merah yaitu sebesar 9,196e-01 mm dari bentuk semula, hal ini berarti pada bagian berwarna merah merupakan bagian yang rawan terkena deformasi plastis, dan pada bagian ini pula yang berpotensi munculnya deformasi plastis pertama.

Hasil Simulasi Safety Factor

Material Cast Alloy Steel

Gambar 20 Safety Factor pada velg

material Cast Alloy Steel

Faktor keamanan (Safety Factor) merupakan suatu hal yang sangat penting dalam menentukan kualitas suatu produk/komponen. Untuk Safety Factor sendiri memiliki nilai minimum yaitu 1, jika nilai Safety Factor dibawah 1 maka produk tersebut tidak aman dan tidak layak untuk digunakan.

Hasil simulasi pada velg racing mobil ini, terlihat bahwa nilai minimum pada velg yang ditandai warna merah yaitu sebesar 5,366e+00, hal ini berarti velg tersebut aman diberi beban sebesar 8.150 N (815 kg). Kemudian untuk nilai maksimum pada velg yang ditandai warna biru yaitu sebesar 1,050e+03.

Perhitungan faktor keamanan dapat ditulis sebagai berikut:

𝐹𝑂𝑆 =𝑆𝑦 𝜎𝑒 Dimana:

𝐹𝑂𝑆 : Factor Of Safety

𝑆𝑦 : Yield Strength (Material Cast Alloy Steel) (𝑵 𝒎⁄ 𝟐)

𝜎𝑒 : Tegangan Von Mises maksimum (𝑵 𝒎⁄ 𝟐)

Maka,

𝜎𝑒 = 44970000 𝑁 𝑚⁄ 2 Dit : 𝐹𝑂𝑆 = …? Jawab : 𝐹𝑂𝑆 =𝑆𝑦 𝜎𝑒 𝐹𝑂𝑆 =241275200 𝑁⁄𝑚2 44970000 𝑁⁄𝑚2 𝐹𝑂𝑆 = 5,3

Dari perhitungan diatas, telah didapat nilai safety factor yaitu sebesar 5,3.

Tabulasi Hasil Simulasi Velg Racing Mobil

Dari hasil simulasi velg racing mobil keluaran Volk Rays TE37

menggunakan software

SOLIDWORKS 2018, dapat ditabulasikan pada tabel 3.1.

Tabel 1 Hasil Simulasi pada velg

Volk Rays TE37

Nama

Velg Material

Hasil Simulasi Hasil Perhitungan

Von Mises Stress

(𝑵 𝒎𝟐 ⁄ ) Displacement (𝒎𝒎) Factor Of Safety Factor Of Safety

Min Max Min Max Min Max

Volk Rays TE37 Alumunium Alloy A356.0-T6 329000 44720 000 0 0,2362 3,4 462 3,4 Volk Rays TE37 Cast Alloy Steel 229800 44970 000 0 0,0919 5,3 1050 5,3

Pada tabel diatas merupakan hasil dari keseluruhan data yang didapatkan dari simulasi computer menggunakan

software SOLIDWORKS 2018. Pada hasil simulasi, data yang didapatkan yaitu berupa nilai minimum dan maksimum dari beberapa simulasi yaitu Von Mises Stress, Displacement dan Factor Of Safety. Untuk nilai Factor Of Safety, telah dilakukan perbandingan nilai dari hasil simulasi dan hasil perhitungan. Terlihat bahwa nilai Factor Of Safety pada hasil simulasi dan hasil perhitungan hasilnya sama.

Dari data tersebut dapat terlihat bahwa perbandingan nilai Factor Of Safety dari velg berbahan Alumunium Alloy A356.0-T6 dengan velg berbahan Cast Alloy Steel sama - sama mendapatkan nilai diatas 1, yang artinya kedua velg tersebut layak untuk digunakan. Tetapi jika dilihat dari segi tingkat keamanan, velg dengan bahan Cast Alloy Steel terjamin lebih aman dibanding velg dengan bahan Alumunium Alloy A356.0-T6.

KESIMPULAN

Berdasarkan dari hasil dan pembahasan pada simulasi velg mobil, penulis dapat menarik kesimpulan dan saran sebagai berikut:

1. Hasil penelitian dari simulasi komputer menggunakan software SOLIDWORKS 2018 dapat diketahui bahwa velg dengan bahan material steel merupakan velg yang lebih baik dibandingkan velg dengan bahan material alumunium. Hal ini disebabkan velg dengan bahan material steel memiliki nilai deformasi maksimum lebih kecil dibandingkan dengan velg bahan material alumunium.

2. Hasil simulasi Von Mises pada software SOLIDWORKS 2018 menunjukkan bahwa velg dengan bahan material Alumunium Alloy A356.0-T6 bila diberi beban sebesar 8.150 N, maka hasil simulasi Stress minimum didapatkan nilai sebesar 329.000 N/m2 dan maksimum sebesar 44.720.000 N/m2. Sedangkan

pada velg dengan bahan material Cast Alloy Steel, hasil simulasi Stress minimum didapatkan nilai sebesar 229.800 N/m2 dan

maksimum sebesar 44.970.000 N/m2. Kemudian untuk hasil simulasi Displacement maksimum pada velg dengan bahan material Alumunium Alloy A356.0-T6 didapatkan nilai sebesar 0,2362 mm. Sedangkan pada velg dengan bahan material Cast Alloy Steel, hasil simulasi Displacement maksimum didapatkan nilai sebesar 0.0919 mm.

3. Hasil simulasi Factor Of Safety pada software

SOLIDWORKS 2018

menunjukkan bahwa velg dengan bahan material Alumunium Alloy A356.0-T6 bila diberi beban sebesar 8.150 N, dilihat dari nilai minimum maka hasil simulasi Factor Of Safety mendapatkan nilai sebesar 3,4. Sedangkan pada velg dengan bahan material Cast Alloy Steel, hasil simulasi Factor Of Safety mendapatkan nilai sebesar 5,3. Artinya velg dengan bahan material Cast

Alloy Steel lebih bagus digunakan dibandingkan velg dengan bahan material Alumunium Alloy A356.0-T6.

DAFTAR PUSTAKA

[1] Dalimunthe, Harri Rusadi. 2014. DESAIN DAN

ANALISIS VELG

MOBIL BERBASIS

ALUMINIUM ALLOY

[skripsi]. Medan (ID): Universitas Sumatera Utara. [2] A.Schey, John. 2009. Proses

Manufaktur. Edisi ketiga. Yogyakarta: Penerbit Andi. [3] Hatch, John E., 1984. Aluminium Properties and Physical Metallurgy. Ohio: American Society for Metals. [4] Surdia, Tata, Saito, S. 2006. Pengetahuan Bahan Teknik. Edisi kesembilan. Jakarta: PT. Pradnya Paramita.

[5] Riadi, Muchlisin. 2019. “Pengertian, Unsur, Jenis dan Pembentukan Baja”. https://www.kajianpustaka.co

m/2019/12/pengertian-unsur-jenis-dan- pembentukan-baja.html, diakses pada 18 Oktober 2020.

[6] Setiaji, Danang. 2020. “Sebelum Modifikasi, Kenali Dulu Ragam Ukuran PCD

Velg Mobil”. https://momobil.id/news/sebe lum-modifikasi-kenali-dulu-ragam-ukuran- pcd- velg-mobil/#:~:text=PCD%20mer upakan%20singkatan%20dari %20Pitch%20C ircle%20Diameter.&text=Uk uran%20PCD%20velg%20m obil%20yang%2 0biasa%20ditemui%20seperti %205%C3%97,diameter%20 antar%20bautn ya%20100%20mm, diakses pada 5 Oktober 2020. [7] Intersport. 2019. “Mengenal Kode Pelek Pada Mobil”. https://intersport.id/automotiv e/mengenal-kode-pada-pelek-mobil, diakses pada 5 Oktober 2020.

[8] Bequietndrive. 2018. “Yuk Kenali Berbagai Jenis Velg

Mobil Secara Lengkap”. https://www.bequietndrive.co m/berbagai-jenis-velg-mobil/, diakses pada 6 Agustus 2020.

[9] Davim, J Paulo. 2019. Introduction to Mechanical Engineering. Cham: Springer Nature Switzerland AG.

[10] Setia, Arisma Data. 2016. “Perbedaan SolidWorks dan AutoCad”.

https://arismadata.com/solidw orks/blog/2016/02/perbedaan-solidworks- dan-autocad/, diakses pada 11 Oktober 2020.

[11] CAR, dkk. 2016. Analisis & Simulasi Sistem Mekanikal

Dengan Software

SOLIDWORKS. Depok: Universitas Gunadarma.