EVALUASI APLIKASI GMP DAN SSOP SERTA PENYUSUNAN

HACCP PLAN PADA PRODUKSI YOGHURT DRINK DI

PT INDOLAKTO FACTORY PANDAAN, PASURUAN

SKRIPSI

ADI NURDIANSYAH

DEPARTEMEN ILMU PRODUKSI DAN TEKNOLOGI PETERNAKAN FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2010

RINGKASAN

ADI NURDIANSYAH. D14050303. 2010. Evaluasi Aplikasi GMP dan SSOP

serta Penyusunan HACCP Plan pada Produksi Yoghurt Drink di PT Indolakto Factory Pandaan, Pasuruan. Skripsi. Departemen Ilmu Produksi dan Teknologi

Peternakan, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Rarah Ratih Adjie Maheswari, DEA. Pembimbing Anggota : Zakiah Wulandari, S.TP, M. Si.

Sistem keamanan pangan saat ini telah menjadi salah satu unsur yang harus diperhatikan oleh industri pengolahan pangan. Penerapan sistem keamanan pangan dalam proses produksi dapat menjamin keamanan produk pangan yang dihasilkan, sehingga menjadikan konsumen loyal, karena produk yang dikonsumsinya aman dan tidak menyebabkan penyakit. PT Indolakto Factory Pandaan merupakan salah satu industri pengolahan susu yang ada di Indonesia. Produk yang dihasilkannya antara lain susu cair Indomilk, yoghurt set, yoghurt drink dan susu pasteurisasi. PT Indolakto Factory memiliki visi untuk turut mencerdaskan anak bangsa dan memiliki misi untuk menyediakan produk unggul yang halal, menyehatkan, bermutu, aman dan mudah diperoleh. Agar keinginan tersebut dapat diwujudkan diperlukan sistem HACCP sebagai sistem keamanan pangan yang dapat menjamin bahwa keamanan pangan telah dilakukan secara efektif dan terkontrol.

Good Manufacturing Practices (GMP) dan Sanitation Standard Operating Procedures (SSOP) merupakan persyaratan dasar yang harus dipenuhi terlebih dahulu sebelum menerapkan HACCP. GMP dan SSOP merupakan suatu sistem mengenai cara memproduksi pangan yang baik dalam mendukung terwujudnya produk yang aman hingga siap dikonsumsi oleh konsumen. Skripsi ini bertujuan untuk mempelajari aplikasi sistem GMP dan SSOP serta penyusunan HACCP plan pada produksi yoghurt drink.

Kegiatan magang penelitian ini dilaksanakan selama dua bulan pada bulan Maret dan April 2009 bertempat di PT Indolakto Factory Pandaan, Pasuruan. Magang penelitian ini dilaksanakan dengan cara ikut serta dalam proses produksi, pemeriksaan kualitas, penyimpanan dan juga observasi lapang secara langsung, wawancara, pengumpulan data, analisa data dan studi pustaka serta penetapan Critical Control Point (CCP) pada tahap tertentu dalam proses produksi menggunakan Decision Tree.

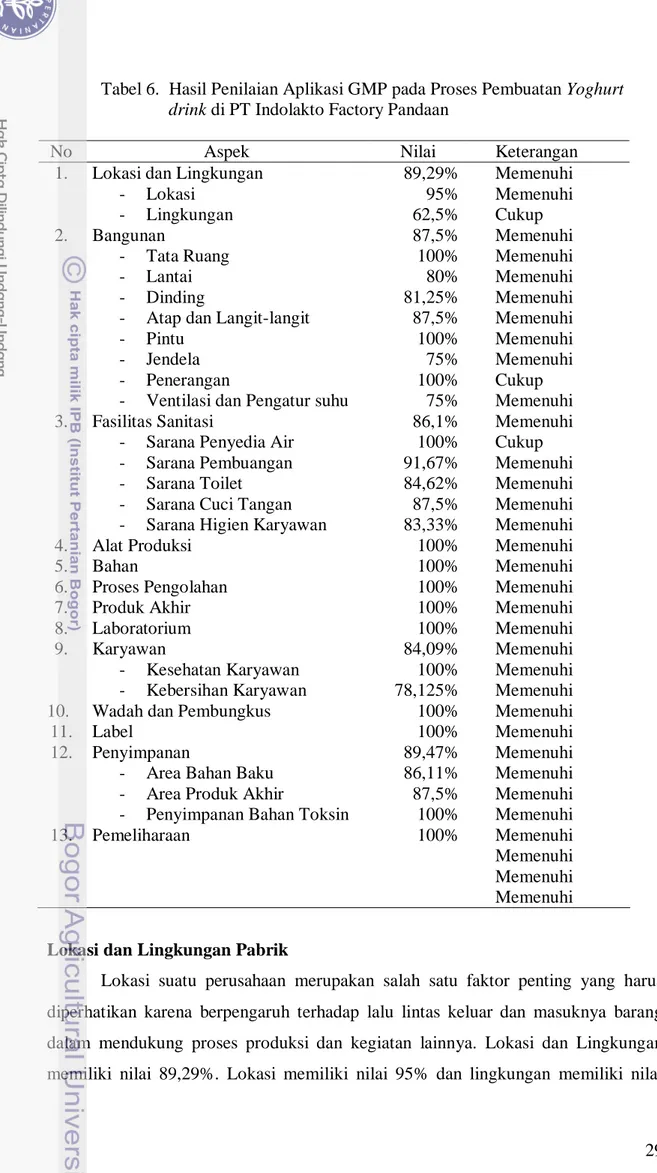

Penelitian ini memiliki hasil persentase kesesuaian penerapan aplikasi GMP yaitu lokasi dan lingkungan pabrik (89,29%), bangunan (87,5%), fasilitas sanitasi (86,1%), alat produksi (100%), bahan (100%), proses pengolahan (100%), produk akhir (100%), laboratorium (100%), karyawan (84,09%), wadah dan pembungkus (100%), label (100%), penyimpanan (89,47%), dan pemeliharaan (100%). Nilai tingkat keparahan penerapan GMP adalah 48 dari 122 atau berada dalam tingkat sedang sehingga penerapan GMP memiliki nilai 75% atau cukup memenuhi ketetapan Menteri Kesehatan RI Nomor 23/MENKES/SK/1978 tentang pedoman Cara Produksi Makanan yang Baik (CPMB). Hasil penilaian aplikasi SSOP yaitu keamanan air (85%), kondisi kebersihan permukaan yang kontak dengan bahan pangan (81,25%), pencegahan kontaminasi silang (80%), fasilitas sanitasi (75%), perlindungan dari bahan-bahan kontaminan (83,33%), pelabelan, penyimpanan bahan toksik dan penyimpanan yang tepat (87,5%), kontrol kesehatan karyawan

(100%) dan pencegahan hama (81,25%). Nilai tingkat keparahan penerapan SSOP adalah 18 dari 28 atau berada dalam tingkat sedang sehingga penerapan SSOP memiliki nilai 75% atau cukup memenuhi ketentuan FDA mengenai SSOP.

PT Indolakto Factory Pandaan telah memiliki prosedur mengenai GMP yang tertuang dalam Standard Operating Procedures (SOP) monitoring GMP dan SSOP telah tertuang dalam beberapa Work Instruction (WI atau instruksi kerja) seperti sanitasi dan lingkungan, proses produksi, penyimpanan, dan pemeriksaan kualitas. Konsep GMP dan SSOP telah didukung dengan fasilitas yang cukup memadai yaitu telah tersedia fasilitas cuci tangan, foot bath, tempat sampah berpenutup, serta toilet dengan jumlah yang cukup yaitu sepuluh buah. Belum maksimalnya nilai beberapa aspek GMP dan SSOP disebabkan kurangnya kedisiplinan dalam menerapkan sistem tersebut. Penyusunan HACCP plan memperoleh satu CCP yaitu pada proses sterilisasi. Hasil dari penetapan CCP ini bila nanti diterapkan sebaiknya dibuat SOP mengenai penanganan proses di setiap titik CCP dan diinformasikan kepada seluruh karyawan baik dari manajemen hingga kepada karyawan.

Penelitian ini menyimpulkan bahwa aplikasi GMP dan SSOP pada proses produksi yoghurt drink dinilai cukup memenuhi Keputusan Menteri Kesehatan Republik Indonesia Nomor 23/MenKEs/SK/1978 mengenai Cara Produksi Makanan yang Baik (CPMB). Proses sterilisasi sebagai CCP perlu dilengkapi dengan recording untuk menjaga agar tidak melewati batas kritis proses yaitu suhu 900C selama 10 menit. Keberhasilan penerapan GMP dan SSOP untuk mendukung pelaksanaan HACCP yang efektif dan terkontrol memerlukan kerja sama yang terintegrasi dari seluruh pihak baik pimpinan dan karyawan PT Indolakto Factory Pandaan.

ABSTRACT

Evaluation of GMP and SSOP Application and Arranging of HACCP Plan System on Yoghurt Drink Production

at PT Indolakto Factory Pandaan, Pasuruan

Nurdiansyah A., R. R. A. Maheswari, and Z. Wulandari

Hazzard Analysis Critical Control Points (HACCP) is one of food safety management system that assure product guard from hazzard and become one of the most important to be attention by food industry. Indolakto Factory Pandaan Inc is one of the milk manufacture industry which produced Yoghurt drink. Milk is the main material to produce yoghurt drink which comes from farmers and cooperation around location of industry i.e. Sidoarjo, Pandaan, Pasuruan, Batu, Pujon, Ngantang, Kasembon and Tulung Agung. The cooperations attached to the construction of GKSI (Gabungan Koperasi Susu Indonesia). Indolakto Factory Pandaan Inc have point of view to join increase intelligent of child nation and have mission to produce superior product, allowed, healthy, up to standard, safety and easy go. So, they need HACCP system as food safety management system which assured that the food safety have been made efficient work and in controlled way. The study of GMP and SSOP applications as pre-requisites of HACCP system accompany the arranging of HACCP plan system effectively will be applied in Indolakto Factory Pandaan Inc. This Research intent on observe the Application of GMP, SSOP and arrange HACCP plan. The results of study are GMP and SSOP applying appropriate and acceptable. Implementation of GMP and SSOP must be done with discipline and controlled by recording and monitoring system. Identification by CCP Decision Tree for Process found sterilization as a Critical Control Point (CCP). Indolakto Factory Pandaan Inc must give attention to CCP and do the corrections if the critical limits are exceed with monitoring and recording system.

EVALUASI APLIKASI GMP DAN SSOP SERTA PENYUSUNAN

HACCP PLAN PADA PRODUKSI YOGHURT DRINK DI

PT INDOLAKTO FACTORY PANDAAN, PASURUAN

ADI NURDIANSYAH D14050303

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

DEPARTEMEN ILMU PRODUKSI DAN TEKNOLOGI PETERNAKAN FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2010

Judul Skripsi : Evaluasi Aplikasi GMP dan SSOP Serta Penyusunan HACCP Plan pada Produksi Yoghurt Drink di PT Indolakto Factory Pandaan, Pasuruan

Nama : Adi Nurdiansyah

NIM : D14050303

Menyetujui

Pembimbing Utama Pembimbing Anggota

Dr. Ir. Rarah R. A. Maheswari, DEA Zakiah Wulandari, S.TP., M.Si. NIP. 19620504 198703 2 002 NIP. 19750207 199802 2 001

Mengetahui: Ketua Departemen

Ilmu Produksi dan Teknologi Peternakan Fakultas Peternakan Institut Pertanian Bogor

Prof. Dr. Ir. Cece Sumantri, M.Agr.Sc. NIP. 19591212 198603 1 004

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 21 Maret 1987 di Jakarta. Penulis adalah anak kedua dari tiga bersaudara dari pasangan Bapak Suwardi Cipto Setiadi dan Ibu Sumiyati.

Pendidikan dasar diselesaikan pada tahun 1999 di SDN 10 Sumur Batu, Jakarta Pusat. Pendidikan lanjutan menengah pertama diselesaikan pada tahun 2002 di SLTPN 10 Sumur Batu, Jakarta Pusat dan pendidikan lanjutan menengah atas diselesaikan pada tahun 2005 di SMAN 1 Jakarta Pusat.

Penulis diterima sebagai mahasiswa Tingkat Persiapan Bersama (TPB), Institut Pertanian Bogor pada tahun 2005 melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) dan diterima sebagai mahasiswa program studi Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor pada tahun 2006. Selama pendidikan Penulis aktif menjadi wakil ketua Kelompok Pecinta Alam Fakultas Peternakan (KEPAL-D) selama masa jabatan tahun 2007-2008, dan aktif di beberapa kepanitiaan. Penulis juga menjadi tim pemandu Agroedutourisme (AET) Fakultas Peternakan.

Penulis melaksanakan magang penelitian di Industri Pengolahan Susu (IPS) yaitu di PT Indolakto Factory Pandaan Pasuruan untuk memenuhi salah satu syarat dalam memperoleh gelar Sarjana Peternakan. Hasil kegiatan magang penelitian telah disampaikan ke dalam bentuk skripsi yang berjudul Evaluasi Aplikasi GMP dan SSOP serta Penyusunan HACCP Plan pada Produksi Yoghurt drink di PT Indolakto Factory Pandaan, Pasuruan di bawah bimbingan Dr. Ir. Rarah Ratih Adjie Maheswari, DEA dan Zakiah Wulandari, S.TP., M.Si.

KATA PENGANTAR

Alhamdulillah, puji syukur penulis panjatkan kehadirat Allah SWT atas segala limpahan rahmat, nikmat dan karunia-Nya yang senantiasa menyertai penulis dalam menjalankan tugas sebagai seorang mahasiswa hingga akhirnya penulis dapat menyelesaikan skripsi ini. Shalawat dan salam semoga selalu dilimpahkan kepada junjungan umat Islam, Nabi Muhammad SAW dan kepada seluruh umat Islam.

Skripsi yang berjudul ”Evaluasi Aplikasi GMP dan SSOP serta

Penyusunan HACCP Plan pada Produksi Yoghurt Drink di PT Indolakto Factory Pandaan, Pasuruan” ini disusun sebagai salah satu syarat dalam meraih

gelar Sarjana Peternakan di Fakultas Peternakan, Institut Pertanian Bogor.

PT Indolakto Factory yang terletak di Kecamatan Pandaan, Kabupaten Pasuruan merupakan perusahaan atau industri pengolahan susu yang memproduksi susu cair Indomilk (SCI), yoghurt, set yoghurt drink dan Pasteurized Liquid Milk (PLM). Saat ini Perusahaan ini ingin menerapkan ISO 22000:2005 sebagai salah satu syarat dalam menjamin mutu dan kualitas produk kepada konsumen dan meningkatkan daya saing di pasaran. Karena itu diperlukan suatu sistem keamanan pangan yang mendukung yaitu sistem HACCP. Penerapan GMP dan SSOP yang baik, benar dan membutuhkan disiplin yang tinggi sebagai persyaratan dasar (pre-requisite) sangat dibutuhkan dalam mendukung rencana sistem HACCP agar dapat menjamin keamanan produk yang dihasilkan. GMP memiliki fokus yang lebih luas dan memiliki akibat pada banyak aspek, baik aspek operasi pelaksanaan tugas di dalam lingkup perusahaan maupun operasi personelnya. SSOP merupakan prosedur yang digunakan untuk membantu pencapaian tujuan atau sasaran yang diharapkan GMP dalam memproduksi makanan yang berkualitas, aman, sehat, utuh, halal dan tertib.

Penulis berharap semoga skripsi ini dapat bermanfaat bagi diri sendiri, praktisi, akademisi serta pihak lain khususnya PT Indolakto Factory Pandaan dalam mengembangkan produknya. Skripsi ini masih jauh dari kata sempurna dan banyak kekurangan, karena itu Penulis meminta maaf atas ketidaksempurnaan tersebut.

Bogor, Januari 2010

DAFTAR ISI

Halaman

RINGKASAN ... ii

ABSTRACT ... iv

RIWAYAT HIDUP ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

PENDAHULUAN ... 1 Latar Belakang ... 1 Perumusan Masalah ... 2 Tujuan ... 2 TINJAUAN PUSTAKA ... 3 Yoghurt ... ... 3 Yoghurt Drink ... 5 Sistem HACCP ... 5

Prinsip-Prinsip Penerapan HACCP ... 6

Good Manufacturing Practices (GMP) ... 10

Standard Sanitation Operting Procedures (SSOP) ... 15

METODE ... 17

Lokasi dan Waktu ... 17

Materi ... 17 Bahan ... 17 Alat ... 17 Metode Pelaksanaan ... 17 Prosedur ... 17 Observasi Lapang ... 18

Wawancara dan Pengumpulan Data ... 18

Evaluasi dan Analisis Data ... 18

Studi Pustaka ... 22

KEADAAN UMUM LOKASI ... 23

Riwayat Singkat Perusahaan ... 23

Lokasi Perusahaan ... 23

Struktur Organisasi dan Ketenagakerjaan Perusahaan ... 25

HASIL DAN PEMBAHASAN ... 26

Fresh Milk Management ... 26

Aplikasi Good Manufacturing Practices (GMP) ... 28

Lokasi dan Lingkungan Pabrik ... 29

Bangunan dan Ruang Pengolahan ... 30

Desain dan Tata Ruang (Lay Out) ... 30

Lantai ... 31

Dinding ... 31

Atap dan Langit-langit ... 33

Pintu ... 33

Jendela ... 33

Penerangan ... 33

Ventilasi dan Sirkulasi Udara ... 34

Fasilitas Sanitasi ... 34

Sarana Penyediaan Air ... 34

Sarana Pembuangan ... 35

Sarana Toilet ... 35

Sarana Cuci Tangan ... 36

Alat Produksi ... 36 Bahan ... 37 Proses Pengolahan ... 39 Produk Akhir ... 39 Laboratorium ... 40 Karyawan ... 41

Wadah dan Pembungkus ... 42

Label ... 42

Penyimpanan ... 42

Pemeliharaan ... 43

Aplikasi Standard Sanitation Operating Procedures (SSOP) ... 61

Keamanan Air ... 62

Kondisi Permukaan yang Kontak dengan Bahan Pangan ... 63

Pencegahan Kontaminasi Silang ... 64

Menjaga Fasilitas Sanitasi ... 64

Proteksi dari Bahan Kontaminan ... 65

Pelabelan, Penyimpanan dan Penggunaan Bahan Toksik ... 66

Pengawasan Kondisi Kesehatan Karyawan ... 66

Menghilangkan Hama dari Unit Pengolahan ... 67

HACCP Plan ... 74

Kebijakan Mutu ... 74

Tim HACCP ... 74

Deskripsi Produk ... 75

Diagram Alir Poses Produksi ... 75

Diagram Alir Penerimaan Bahan ... 76

Diagram Alir Pembuatan Starter ... 77

Diagram Alir Pembuatan Base Yoghurt ... 78

Diagram Alir Pembuatan Yoghurt Drink (Base Yoghurt dan Sirup) ... 79

Diagram Alir Pembuatan Yoghurt Drink ... 80

Verifikasi Diagram Alir ... 80

Proses Pembuatan Starter ... 81

Jadwal Produksi ... 82

Persiapan Mesin dan Bahan Baku ... 82

Pemasukan Raw Material ... 82

Filtrasi ... 83 Homogenisasi 2800 Psi ... 83 Pasteurisasi ... 83 Pendinginan ... 83 Penambahan Starter ... 84 Inkubasi ... 84 Pembuatan Sirup ... 84

Mixing Yoghurt dan Sirup ... 84

Homogenisasi 3000 Psi ... 84

Filling dan Sealing ... 84

Sterilisasi ... 85

Penyimpanan dan Distribusi ... 85

Analisa Bahaya ... 97

Penetapan Critical Control Point (CCP) ... 113

Penetapan Batas Kritis ... 114

Penetapan Prosedur Pemantauan ... 114

Penetapan Tindakan Koreksi ... 114

Penetapan Prosedur Verifikasi ... 114

Dokumentasi dan Sistem Pencatatan ... 115

KESIMPULAN DAN SARAN ... 117

Kesimpulan ... 117

Saran ... 117

UCAPAN TERIMA KASIH ... 119

DAFTAR PUSTAKA ... 120

DAFTAR TABEL

Nomor Halaman

1. Syarat Mutu Yoghurt (SNI 01-2981-1992) ... 4

2. Pengelompokan Bahaya Sesuai Karakteristik... 8

3. Kategori Resiko... 9

4. Matriks Analisa Signifikansi Bahaya... 20

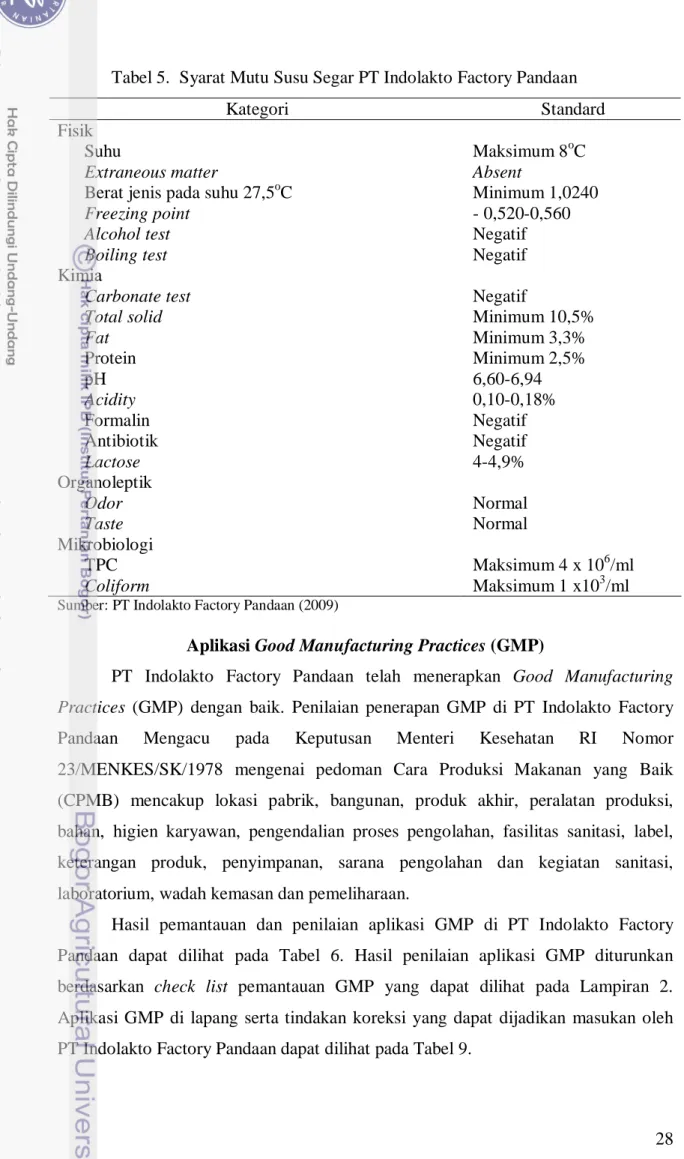

5. Syarat Mutu Susu Segar PT Indolakto Factory Pandaan... 28

6. Hasil Penilaian Aplikasi GMP pada Proses Pembuatan Yoghurt Drink di PT Indolakto Factory Pandaan... 29

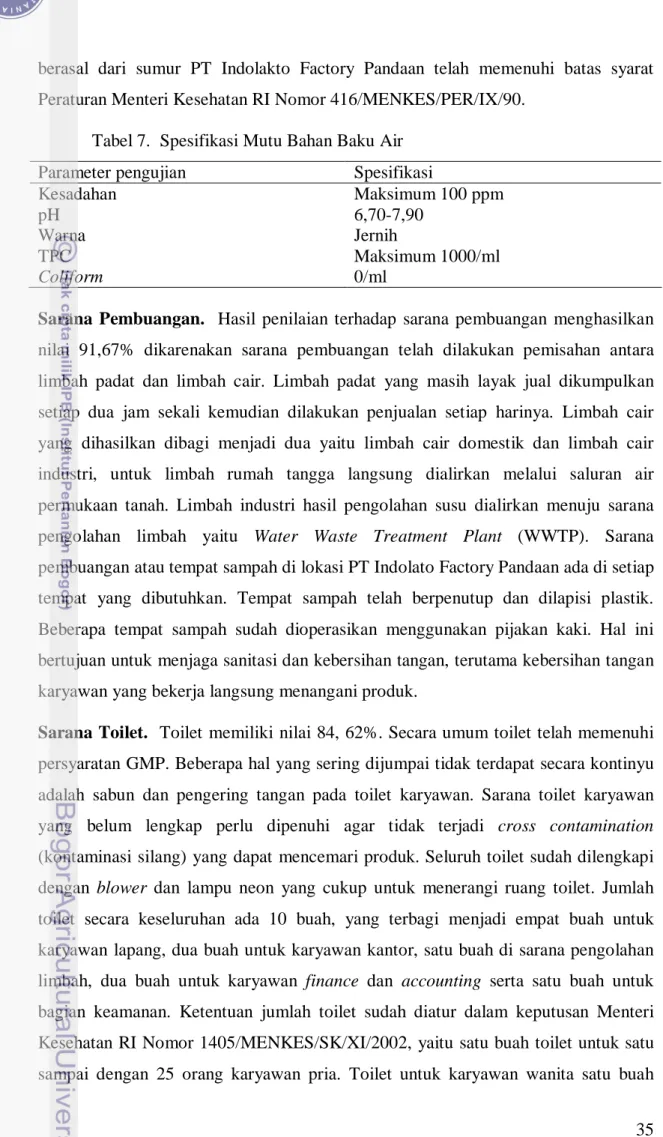

7. Spesifikasi Mutu Bahan Baku Air... 35

8. Daftar Mesin dalam Proses Pembuatan Yoghurt Drink ... 38

9. Aplikasi GMP di Lapangan dan Kondisi Seharusnya pada Proses Produksi Yoghurt Drink.di PT Indolakto Factory Pandaan ... 45

10. Hasil Penilaian Aplikasi SSOP pada Proses Pembuatan Yoghurt Drink di PT Indolakto Factory Pandaan... 61

11. Aplikasi SSOP di Lapangan dan Kondisi Seharusnya... 68

12. Deskripsi Produk Yoghurt Drink NICE... 75

13. Penetapan Signifikansi Bahaya pada Bahan Baku dan Proses Produksi Yoghurt Drink... 86

14. Tingkat Keakutan Bahaya dari Bakteri Patogen... 98

15. Penetapan CCP Bahan Baku ... 100

16. Penetapan CCP pada Proses Pembuatan Starter dan Proses Produksi Yoghurt Drink... 103

DAFTAR GAMBAR

Nomor Halaman

1. Lokasi PT Indolakto Factory Pandaan ... 24

2. Keadaan Lokasi Penerimaan Susu Segar ... 27

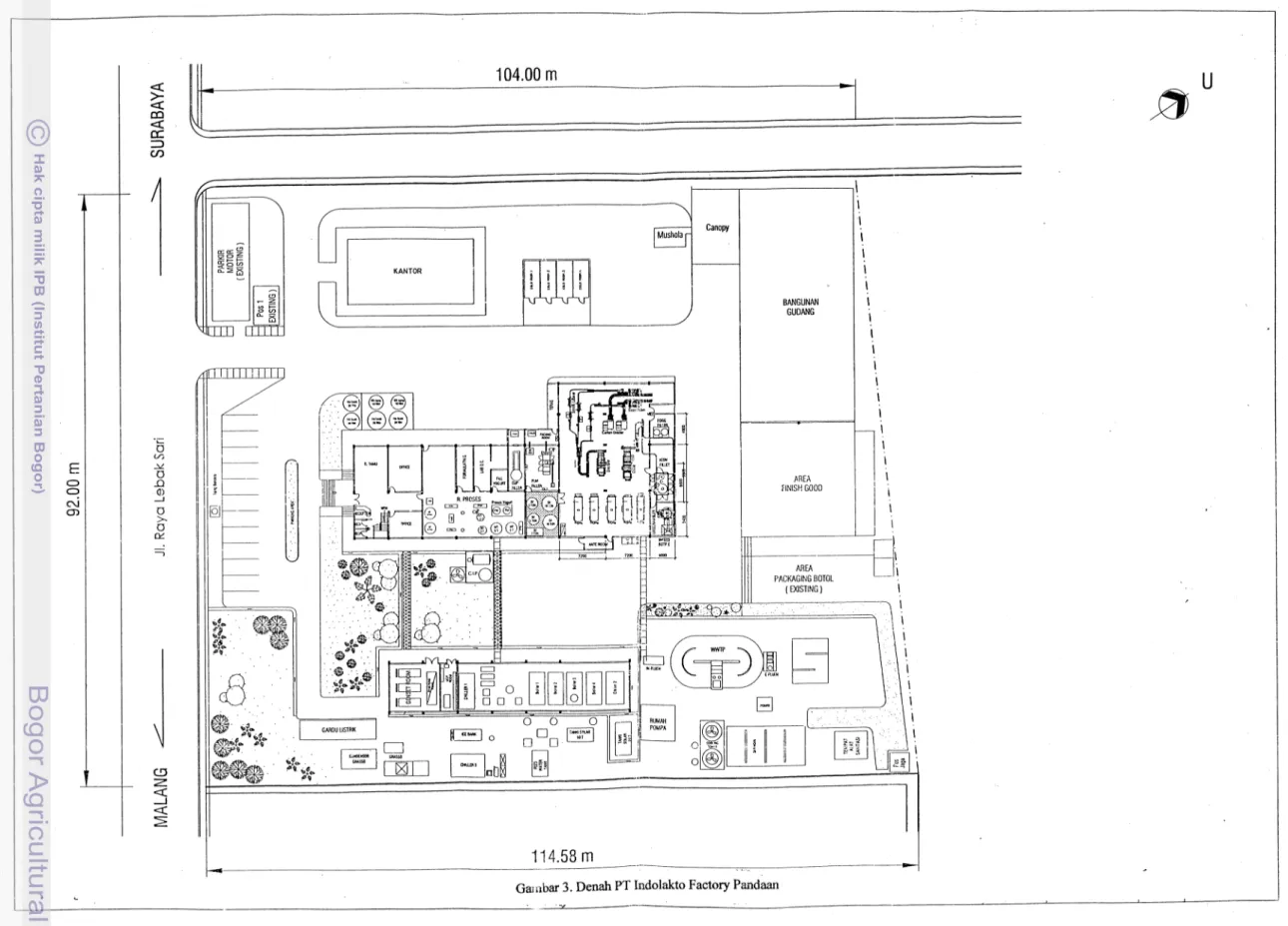

3. Denah PT Indolakto Factory Pandaan ... 32

4. Toilet ... 36

5. Seragam Karyawan ... 41

6. Alur Penerimaan Bahan Baku ... 76

7. Alur Pembuatan Starter Yoghurt Drink NICE... 77

8. Alur Pembuatan Base Yoghurt ... 78

9. Alur Pembuatan Yoghurt Drink (Base Yoghurt dan Sirup) ... 79

DAFTAR LAMPIRAN

Nomor Halaman

1. Struktur Organisasi... 124

2. Checklist Penilaian Aplikasi GMP... 125

3. Hasil Pengujian Air Oleh Balai Besar Teknik Kesehatan Ligkungan dan Pemberantasan Penyakit Menular Surabaya... 134

4. Standard Mutu Bahan Baku... 135

5. Jenis Bahan yang Disimpan Ruang AC... 141

6. Formulir Pencatatan Di Dalam Gudang... 142

7. Checklist Pemantauan SSOP... 143

8. Peraturan MenKEs RI No. 416/MenKes/Per/IX/90... 148

9. Formulir Produk Akhir... 150

10. Susunan Organisasi Tim HACCP serta Tugas dan tanggung Jawab... 151

11. CCP Decision Tree untuk Bahan Baku... 155

PENDAHULUAN Latar Belakang

Saat ini konsumen semakin paham dan mengerti tentang kualitas, mutu produk, manfaat, cara mengkonsumsi, penggunaan dan tingkat harga dari suatu produk pangan yang akan dikonsumsi. Hal tersebut membuat tuntutan konsumen terhadap produsen dalam industri pangan semakin meningkat. Keamanan pangan merupakan hal yang paling penting untuk diperhatikan oleh konsumen. Hal ini membuat produsen harus menjaga produknya dalam menjamin tingkat keamanan pangan agar produk yang dihasilkan aman dari bahaya-bahaya yang dapat mengganggu kesehatan manusia.

Susu dan produk olahan susu termasuk dalam kategori produk pangan yang memiliki resiko tinggi dalam hal mudah rusak dan tercemar oleh mikroorganisme patogen. Kandungan susu yang kaya akan protein, lemak, gula, air dan komponen-komponen lain sehingga menjadikan susu sebagai media yang sangat ideal untuk mikroorganisme perusak tumbuh dan berkembang. Susu yang sudah tercemar dan rusak oleh mikroorganisme perusak dapat mengganggu tingkat keamanan produk untuk dikonsumsi. Yoghurt merupakan salah satu produk pangan hasil fermentasi susu. Yoghurt telah dikenal masyarakat luas sebagai minuman kesehatan yang banyak disukai karena memiliki citarasa yang khas. Yoghurt drink merupakan minuman yang dapat memberikan kesegaran dengan cita rasa yang khas.

Keamanan pangan perlu dijaga dan dipertahankan oleh produsen agar produk yang dihasilkan aman untuk dikonsumsi sehingga produsen perlu menerapkan adanya suatu sistem keamanan pangan yang dapat menjamin keamanan produk pangan yang dihasilkan. Hazard Analysis Critical Control Point (HACCP) merupakan suatu sistem yang dapat menjamin bahwa keamanan produk pangan telah dilaksanakan dengan efektif sehingga sistem ini dapat mengontrol faktor-faktor pencetus bahaya yang dapat menurunkan tingkat keamanan produk pangan.

Penerapan sistem HACCP yang baik dalam sebuah proses produksi dapat dilakukan mulai dari penerimaan bahan baku, pengolahan, penanganan, penyimpanan, distribusi, hingga layanan purna jual. Sistem ini mempunyai fokus terhadap keamanan produk pangan dan dapat dipertahankan karena HACCP mampu mencegah terjadinya penyimpangan dan bukan menunggu hingga terjadinya masalah.

Pelaksanaan HACCP dapat dilakukan jika telah memenuhi prosedur Standard Sanitation Operating Procedure (SSOP) dan Good Manufacturing Practices (GMP). Prosedur SSOP merupakan alat bantu dalam menjalankan GMP dan memiliki karakteristik yang umum pada sistem HACCP. Prosedur SSOP berisi tentang perencanaan tertulis untuk menjalankan GMP, syarat agar aplikasi GMP dapat dimonitor dan adanya tindakan koreksi adalah jika terdapat komplain, verifikasi dan dokumentasi (FDA, 1995).

Perumusan Masalah

Keamanan pangan merupakan hal yang penting dalam industri pangan. Pangan yang tidak aman dapat menimbulkan berbagai macam penyakit yang berbahaya. Menjaga keamanan pangan diperlukan suatu sistem keamanan pangan mulai dari proses penerimaan bahan baku, proses pengolahan, produk akhir, hingga produk sampai kepada konsumen. HACCP merupakan sistem yang dapat menjaga keamanan pangan dengan cara mencegah terjadinya pencemaran baik fisik, kimia, maupun mikrobiologi. Sebelum memulai sistem HACCP perlu diterapkan terlebih dahulu mengenai Good Manufacturing Practices (GMP) dan Standard Sanitation Operating Procedures (SSOP) sebagai persyaratan dasar (pre-requisite) dalam sistem keamanan pangan (HACCP).

Tujuan

Magang penelitian ini secara umum bertujuan memperoleh pengalaman bekerja pada suatu industri pengolahan susu, meningkatkan wawasan dan keterampilan, mengaplikasikan ilmu yang diperoleh dalam dunia industri dan menjalin kerjasama antara mahasiswa dengan masyarakat industri

Kegiatan magang ini bertujuan mempelajari proses produksi yoghurt drink, mempelajari seluruh sistem yang terkait dengan aplikasi GMP dan SSOP, mengevaluasi aplikasi GMP dan SSOP serta penyusunan rencana HACCP dalam menjamin proses produksi untuk menghasilkan produk yang aman, menentukan titik kritis dalam proses produksi, menentukan batas kritis untuk mencegah bahaya yang dapat ditimbulkan serta menentukan tindakan koreksi yang harus dilakukan jika bahaya muncul atau produk melewati batas kritis yang telah ditentukan.

TINJAUAN PUSTAKA Yoghurt

Yoghurt dibuat dengan berbagai variasi komposisi (kandungan lemak dan buah kering), baik untuk yoghurt jenis plain atau yoghurt dengan penambahan suatu substansi seperti buah, gula atau gelling agent. Flora esensial dari yoghurt adalah Streptococcus thermophillus dan Lactobacillus delbrueckii spp bulgaricus (Walstra et al., 1999). Berdasarkan SNI 01-2981-1992, yoghurt didefinisikan sebagai produk yang diperoleh dari susu yang telah dipasteurisasi kemudian difermentasi dengan bakteri sampai diperoleh keasaman, bau dan rasa yang khas, dengan atau tanpa penambahan bahan-bahan lain yang diizinkan. Persyaratan mutu yoghurt disajikan pada Tabel 1. Nakazawa dan Hosono (1992) mendefinisikan bahwa yoghurt adalah produk koagulasi susu yang dihasilkan melalui proses fermentasi bakteri asam laktat Streptococcus thermophillus dan Lactobacillus bulgaricus, dengan atau tanpa penambahan bahan lain yang diizinkan.

Yoghurt dikelompokkan menjadi beberapa kategori: a) berdasarkan kandungan lemak (terdiri atas yoghurt dengan kandungan lemak penuh > 3%; yoghurt dengan kandungan lemak medium 0,5-3,0% dan yoghurt yang memiliki kandungan lemak rendah < 0,5%), b) berdasarkan cara pembuatannya (tipe set dan stirred yoghurt ), c) berdasarkan pada penambahan flavor (yoghurt plain dan yoghurt ber-flavor) serta d) berdasarkan proses yang dilakukan terhadap yoghurt pasca inokulasi (Rahman et al., 1992).

Berdasarkan cara pembuatannya, yoghurt dibagi menjadi dua tipe, yaitu set yoghurt dan stirred yoghurt. Keduanya berbeda dari segi sistem pembuatan dan struktur fisik koagulum yang terbentuk. Tipe set yoghurt adalah yoghurt yang diinkubasi dengan kultur dalam kemasan-kemasan kecil yang siap jual sehingga gel atau koagulum yang terbentuk hanya berasal dari aktivitas kultur starter pada wadah besar. Koagulum yang terbentuk kemudian dipecah agar produk mudah dialirkan ke dalam kemasan-kemasan kecil. Gel atau koagulum yang terbentuk bukan merupakan hasil dari aktivitas kultur starter, melainkan dari penambahan stabilizer (Rahman et al., 1992).

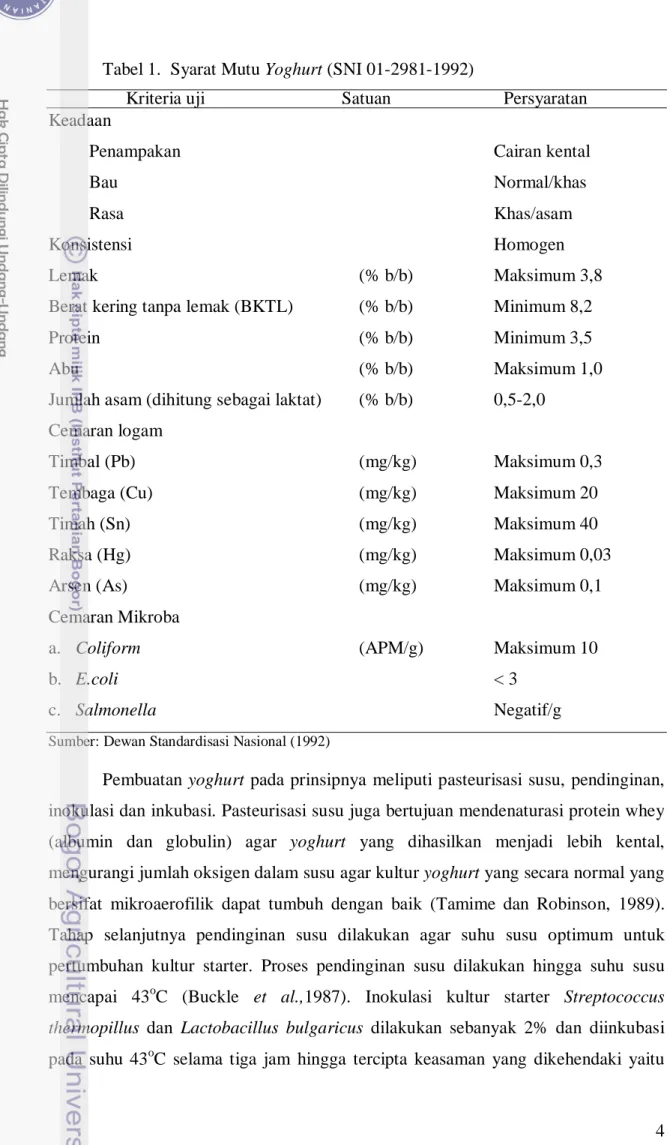

Tabel 1. Syarat Mutu Yoghurt (SNI 01-2981-1992)

Kriteria uji Satuan Persyaratan

Keadaan

Penampakan Cairan kental

Bau Normal/khas

Rasa Khas/asam

Konsistensi Homogen

Lemak (% b/b) Maksimum 3,8

Berat kering tanpa lemak (BKTL) (% b/b) Minimum 8,2

Protein (% b/b) Minimum 3,5

Abu (% b/b) Maksimum 1,0

Jumlah asam (dihitung sebagai laktat) (% b/b) 0,5-2,0

Cemaran logam

Timbal (Pb) (mg/kg) Maksimum 0,3

Tembaga (Cu) (mg/kg) Maksimum 20

Timah (Sn) (mg/kg) Maksimum 40

Raksa (Hg) (mg/kg) Maksimum 0,03

Arsen (As) (mg/kg) Maksimum 0,1

Cemaran Mikroba

a. Coliform (APM/g) Maksimum 10

b. E.coli < 3

c. Salmonella Negatif/g

Sumber: Dewan Standardisasi Nasional (1992)

Pembuatan yoghurt pada prinsipnya meliputi pasteurisasi susu, pendinginan, inokulasi dan inkubasi. Pasteurisasi susu juga bertujuan mendenaturasi protein whey (albumin dan globulin) agar yoghurt yang dihasilkan menjadi lebih kental, mengurangi jumlah oksigen dalam susu agar kultur yoghurt yang secara normal yang bersifat mikroaerofilik dapat tumbuh dengan baik (Tamime dan Robinson, 1989). Tahap selanjutnya pendinginan susu dilakukan agar suhu susu optimum untuk pertumbuhan kultur starter. Proses pendinginan susu dilakukan hingga suhu susu mencapai 43oC (Buckle et al.,1987). Inokulasi kultur starter Streptococcus thermopillus dan Lactobacillus bulgaricus dilakukan sebanyak 2% dan diinkubasi pada suhu 43oC selama tiga jam hingga tercipta keasaman yang dikehendaki yaitu

0,85-0,90% dan pH 4,0-4,5 setelah mencapai keasaman yang dikehendaki produk didinginkan sampai 5oC kemudian dikemas dalam kemasan tertentu (Buckle et al., 1987).

Yoghurt drink

Yoghurt drink termasuk dalam kategori stirred yoghurt yang memiliki viskositas rendah dan dikonsumsi sebagai minuman yang menyegarkan. Yoghurt merupakan soft drink yang terbuat dari susu, air dan yoghurt. Berdasarkan proses pembuatannya Tamime dan Robinson (1989) menggolongkan yoghurt drink menjadi dua yaitu secara tradisional dan industri. Proses pembuatan yoghurt drink secara tradisional dilakukan tanpa penambahan gula. Setelah inkubasi yoghurt dilakukan stirred, pendinginan dan akhirnya ditambahkan dengan sejumlah air dengan volume yang sama. Pembuatan yoghurt drink secara industri (manufacture of drinking yoghurt) dibuat dari campuran dasar susu yang memiliki total padatan rendah. Komposisi kimia yoghurt drink meliputi: lemak 1-2%, susu, solid non fat 9,25%, gula 5,5%, stabilizer 0,27% dan sirup buah yang mengandung 14% padatan sebanyak 5,5%. Produk ini terkadang mengalami perlakuan panas seperti pasteurisasi, dengan tujuan memperpanjang masa simpan dan menjaga kualitas.

Sistem HACCP

Hazard Analysis Critical Control Point (HACCP) merupakan suatu sistem untuk mengidentifikasi bahaya dan menetapkan sistem pengendaliannya. Sistem HACCP diarahkan pada tindakan pencegahan dan tidak bergantung pada pengujian produk akhir (Fardiaz, 1996). Menurut Winarno (2002), HACCP adalah suatu sistem jaminan mutu yang mendasarkan pada kesadaran atau penghayatan bahwa hazard (bahaya) dapat timbul pada berbagai titik atau tahapan produksi tertentu, tetapi dapat dilakukan pengendalian untuk mengontrol bahaya-bahaya tersebut.

HACCP resmi dijadikan metode yang efektif dan rasional untuk menjamin keamananan pangan mulai dari tahap pemanenan sampai tahap konsumsi oleh National Advisory Commite on Microbiological Criteria for Foods (NACMCF) pada tahun 1992. Mortimore dan Wallace (1995) menyatakan bahwa tanggal 28 Juni 1993, konsep HACCP telah diterima secara internasional oleh Codex Alimentarius Commision dan diadopsi sebagai teks “Guidelines for the Application of the Hazard Analysis Critical Control Points (HACCP) System”.

Sistem HACCP dianggap sebagai alat manajemen yang digunakan untuk memproteksi rantai pasokan pangan dan proses produksi terhadap kontaminasi bahaya-bahaya mikrobiologis, kimia dan fisik. Kunci utama HACCP adalah antisipasi terhadap bahaya dan identifikasi titik pengawasan serta mengutamakan tindakan pencegahan di setiap tahap operasional daripada pengujian yang hanya dilakukan pada produk akhir saja (Winarno, 2002).

Prinsip-prinsip dan Penerapan HACCP

HACCP dapat diterapkan dalam rantai produksi pangan mulai dari produsen utama bahan baku pangan (pertanian), penanganan, pengolahan, distribusi, kemasan hingga sampai kepada pengguna akhir. Keberhasilan dalam penerapan HACCP membutuhkan tanggung jawab penuh dan keterlibatan manajemen serta tenaga kerja. Perubahan terjadi pada tahap-tahap persiapan dan persyaratan dasar serta pola penyajian dalam dokumen rencana HACCP (HACCP plan) (Winarno, 2002). Menurut Dewan Standardisasi Nasional (1999), dokumen rencana HACCP adalah dokumen yang dibuat sesuai dengan prinsip-prinsip HACCP untuk menjamin pengendalian bahaya yang nyata bagi keamanan pangan yang telah dipertimbangkan.

Penerapan HACCP biasanya melalui validasi HACCP plan terlebih dahulu, kemudian diteruskan dengan verifikasi secara berkala. Adopsi dan penerapan HACCP oleh unit pengolahan harus aktif mendalami filosofi HACCP melalui pembuatan HACCP plan, memonitor tindakan koreksi serta menerangkan semua pekerjaan yang dilakukan HACCP plan dari suatu unit pengolahan dengan yang lain sangat dipengaruhi oleh jenis bahan baku, rantai proses, kondisi lingkungan dan jenis proses (Fardiaz, 1996).

Secara umum program HACCP didasarkan pada tujuh prinsip yang dikembangkan oleh National Advisory Commite on Microbiological Criteria for Foods (NACMCF). Ketujuh prinsip tersebut menurut DSN (1998) melalui SNI 01-4852-1998 yang diadopsi berdasarkan Codex Alimentarius Commission terdiri atas: Prinsip 1: Melaksanakan analisa bahaya.

Prinsip 2: Menentukan Critical Control Point (CCP). Prinsip 3: Menetapkan batas kritis.

Prinsip 4: Menetapkan sistem untuk memantau pengendalian CCP.

menunjukkan bahwa suatu Critical Control Point tertentu tidak dalam kendali.

Prinsip 6: Menetapkan prosedur verifikasi untuk memastikan bahwa sistem HACCP bekerja secara efektif.

Prinsip 7: Menetapkan dokumentasi mengenai semua prosedur dan catatan yang sesuai

Muhandri dan Kadarisman (2006) menjabarkan ketujuh prinsip dasar HACCP sebagai berikut:

a) Melakukan suatu analisis bahaya dengan mengidentifikasi dan menginventarisasi resiko-resiko bahaya terhadap keamanan produk pangan yang dapat terjadi dalam proses produksi serta tindakan-tindakan pencegahan yang diperlukan untuk mengendalikan bahaya atau resiko potensial yang membahayakan;

b) Mengidentifikasi Critical control points (CCP) pada tahapan proses dimana resiko bahaya yang mempengaruhi mutu dan atau keamanan pangan dapat dicegah, dikurangi atau dieliminasi;

c) Menetapkan batas-batas kritis untuk dapat dilakukan tindakan-tindakan pengendalian terhadap resiko bahaya pada setiap CCP. Suatu batas kritis adalah nilai yang tidak boleh dilewati;

d) Melakukan monitoring (pemantauan) yang meliputi aktivitas pengamatan, pengukuran atau pengujian untuk menilai apakah suatu resiko bahaya berada dalam batas-batas kritis yang ditetapkan atau tidak sesuai dengan ketentuan; e) Melakukan tindakan korektif dan atau pencegahan yang diperlukan. Program

HACCP ini harus mencakup prosedur tindakan korektif dan atau preventif untuk menghindari ketidaksesuaian terhadap ketentuan serta melakukan tindakan korektif dengan menelusuri penyebab akar masalah;

f) Mendokumentasi dan mengendalikan hasil pemantauan terhadap penerapan program HACCP dan harus selalu tersedia untuk dilakukan analisis; dan g) Melakukan verifikasi terhadap efektivitas penerapan program HACCP secara

berkala untuk melihat apakah sistem efektif sesuai dengan rencana awal dan jika memungkinkan dapat dimodifikasi untuk mencapai tujuan.

Penetapan dan pemantauan titik pengendalian kritis (CCP) merupakan metode yang lebih efektif dan ekonomis dibandingkan dengan pengawasan

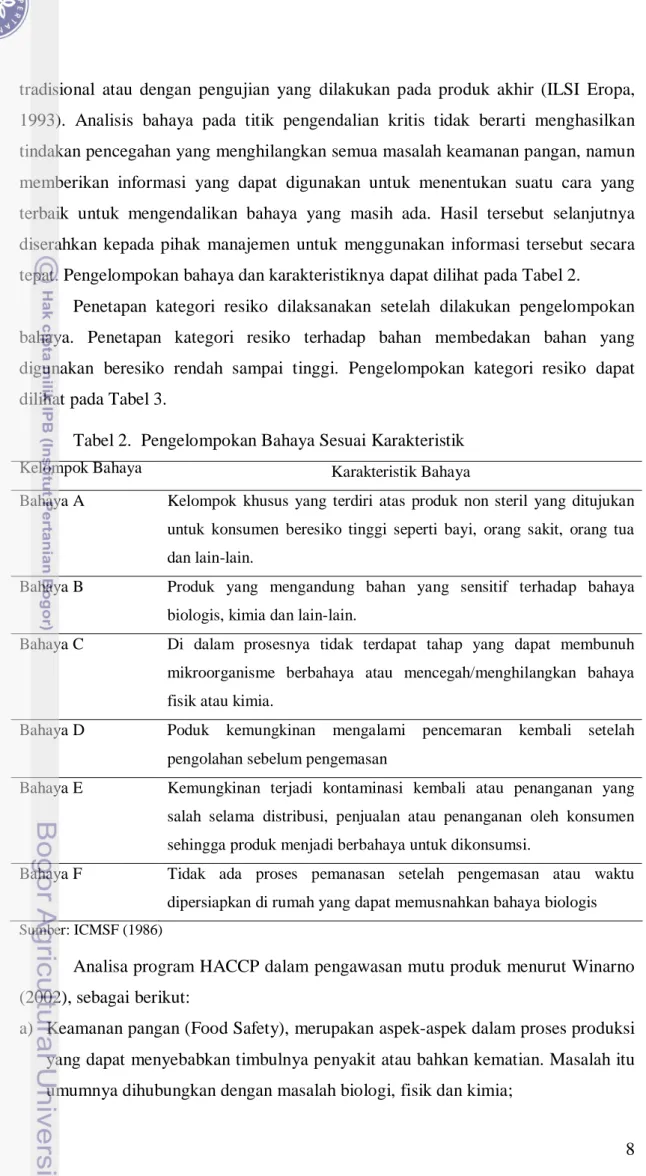

tradisional atau dengan pengujian yang dilakukan pada produk akhir (ILSI Eropa, 1993). Analisis bahaya pada titik pengendalian kritis tidak berarti menghasilkan tindakan pencegahan yang menghilangkan semua masalah keamanan pangan, namun memberikan informasi yang dapat digunakan untuk menentukan suatu cara yang terbaik untuk mengendalikan bahaya yang masih ada. Hasil tersebut selanjutnya diserahkan kepada pihak manajemen untuk menggunakan informasi tersebut secara tepat. Pengelompokan bahaya dan karakteristiknya dapat dilihat pada Tabel 2.

Penetapan kategori resiko dilaksanakan setelah dilakukan pengelompokan bahaya. Penetapan kategori resiko terhadap bahan membedakan bahan yang digunakan beresiko rendah sampai tinggi. Pengelompokan kategori resiko dapat dilihat pada Tabel 3.

Tabel 2. Pengelompokan Bahaya Sesuai Karakteristik

Kelompok Bahaya Karakteristik Bahaya

Bahaya A Kelompok khusus yang terdiri atas produk non steril yang ditujukan untuk konsumen beresiko tinggi seperti bayi, orang sakit, orang tua dan lain-lain.

Bahaya B Produk yang mengandung bahan yang sensitif terhadap bahaya biologis, kimia dan lain-lain.

Bahaya C Di dalam prosesnya tidak terdapat tahap yang dapat membunuh mikroorganisme berbahaya atau mencegah/menghilangkan bahaya fisik atau kimia.

Bahaya D Poduk kemungkinan mengalami pencemaran kembali setelah pengolahan sebelum pengemasan

Bahaya E Kemungkinan terjadi kontaminasi kembali atau penanganan yang salah selama distribusi, penjualan atau penanganan oleh konsumen sehingga produk menjadi berbahaya untuk dikonsumsi.

Bahaya F Tidak ada proses pemanasan setelah pengemasan atau waktu dipersiapkan di rumah yang dapat memusnahkan bahaya biologis Sumber: ICMSF (1986)

Analisa program HACCP dalam pengawasan mutu produk menurut Winarno (2002), sebagai berikut:

a) Keamanan pangan (Food Safety), merupakan aspek-aspek dalam proses produksi yang dapat menyebabkan timbulnya penyakit atau bahkan kematian. Masalah itu umumnya dihubungkan dengan masalah biologi, fisik dan kimia;

b) Kesehatan dan kebersihan (wholesomeness), merupakan karakteristik produk atau proses dalam kaitannya dengan kontaminasi produk atau fasilitas sanitasi dan higien;

c) Economic Fraud (kecurangan ekonomi), merupakan tindakan-tindakan ilegal atau penyelewengan yang dapat merugikan pembeli. Tindakan ini meliputi pemalsuan spesies (bahan baku), penggunaan bahan tambahan yang berlebih, berat yang tidak sesuai dengan label dan jumlah komponen yang kurang seperti tertera dalam kemasan.

Tabel 3. Kategori Resiko

Karakteristik Bahaya Kategori Resiko Keterangan

0 (tidak ada bahaya) 0 Tidak mengandung bahaya A s/d

F

(+) I Satu bahaya B s/d F

(++) II Dua bahaya B s/d F

(+++) III Tiga bahaya B s/d F

(++++) IV Empat bahaya B s/d F (+++++) V Lima Bahaya B s/d F A+ (kategori khusus) tanpa/dengan bahaya B sampai F VI

Kategori resiko paling tinggi (semua produk yang mempunyai bahaya A)

Keterangan:

(+) mempunyai karakteristik bahaya (0) tidak menunjukkan karakteristik bahaya Sumber: ICMSF (1986)

BSN (1998) menentukan 12 langkah kerja dan tujuh prinsip dasar dalam penyusunan HACCP yaitu:

1) Pembentukan tim HACCP; 2) Deskripsi produk;

3) Identifikasi rencana penggunaan; 4) Penyusunan diagram alir;

5) Verifikasi diagram alir di lapangan;

6) Identifikasi bahaya pada setiap tahapan proses beserta cara pencegahannya; 7) Penetapan CCP;

9) Penentapan tindakan pemantauan bagi CCP;

10) Penetapan tindakan koreksi jika terjadi penyimpangan dari batas kritis; 11) Penetapan prosedur verifikasi; dan

12) Penetapan dokumentasi dan pencatatan.

Good Manufacturing Practices (GMP)

Good Manufacturing Practices (GMP) atau dalam bahasa Indonesia adalah Cara Produksi Makanan yang Baik (CPMB) merupakan syarat minimum sanitasi dan pengolahannya yang diperlukan untuk memastikan agar dihasilkan pangan yang aman. GMP menurut Thaheer (2005) merupakan pedoman cara memproduksi pangan agar pangan yang dihasilkan diproduksi dengan cara yang telah memenuhi persyaratan-persyaratan yang telah ditentukan untuk menghasilkan produk pangan yang diinginkan dan sesuai dengan tuntutan konsumen. GMP menjadi salah satu pre-requisite program atau program persyaratan dasar dalam penerapan sistem HACCP, yang menjamin praktek pencegahan terhadap kontaminasi yang menyebabkan produk menjadi tidak aman untuk dikonsumsi (Winarno dan Surono, 2004). GMP dibagi menjadi beberapa sub bagian, masing-masing memiliki kebutuhan yang terperinci dan berhubungan dengan kegiatan pada fasilitas pemrosesan pangan. Sub bagian GMP tersebut adalah personil, bangunan, distribusi dan pengukuran cacat produk (Katsuyama dan Jantschke, 1999).

FDA mengumumkan secara resmi pada tahun 1986 GMP direvisi untuk memenuhi kriteria yang ditetapkan oleh Federal Food, Drug, and Cosmetic Act (FD&C Act) untuk mencapai pangan yang bebas dari kontaminasi (Katsuyama dan jantschke, 1999). GMP telah lama dikenal oleh masyarakat industri pangan karena pada tahun 1978 Menteri Kesehatan telah membuat Keputusan Menteri Kesehatan RI Nomor 23/MENKES/SK/1978 mengenai pedoman Cara Produksi Makanan yang Baik (CPMB) mencakup lokasi pabrik, bangunan, produk akhir, peralatan produksi, bahan, higien karyawan, pengendalian proses pengolahan, fasilitas sanitasi, label, keterangan produk, penyimpanan, pemeliharaan, sarana pengolahan dan kegiatan sanitasi, laboratorium, wadah kemasan dan sarana transportasi.

A. Lingkungan Sarana Pengolahan

Lingkungan di sekitar sarana pengolahan harus bersih, terawat dengan baik dan bebas dari sumber pencemaran. Lingkungan Sarana Pengolahan terdiri atas lokasi pabrik dan keadaan lingkungan.

1. Lokasi Pabrik

Pabrik yang memproduksi pangan sebaiknya berada pada daerah yang bebas pencemaran, tidak berada di daerah yang mudah banjir, jauh dari sarang hama hewan pengerat seperti tikus, jauh dari pembuangan sampah dan sebaiknya pabrik pengolahan pangan jauh dari pemukiman penduduk yang terlalu padat dan kumuh (Dirjen POM, 1999).

2. Keadaan Lingkungan

Keadaan lingkungan harus selalu dalam kondisi yang baik yaitu sampah dan limbah pabrik sebaiknya dikumpulkan pada tempat khusus dan sebaiknya segera dibuang, tempat sampah selalu dalam keadaan tertutup agar tidak menimbulkan bau dan mencegah pencemaran lingkungan, sistem pembuangan dan pengolahan limbah harus selalu dipantau, saluran pembuangan berjalan lancar agar air tidak tergenang dan sarana jalan hendaknya diaspal atau dicor serta dilengkapi dengan sistem drainase yang baik (Dirjen POM, 1999).

B. Bangunan dan Fasilitas Pabrik

Bangunan dan fasilitas pabrik yang meliputi peralatan dan sarana pengolahan yang baik dirancang sejak awal pembangunan pabrik agar dapat menjamin dan menjaga pangan yang diproduksi tidak tercemar. Denah lokasi dan tata letak pabrik harus diatur sesuai dengan arus proses produksi agar produk tidak tercemar akibat adanya kontaminasi silang. Gudang (tempat penyimpanan) sebaiknya mengikuti sistem FIFO (First In First Out), yaitu bahan yang pertama kali masuk ke dalam gudang hendaknya juga yang keluar pertama kali dari gudang (Dirjen POM, 1999).

C. Peralatan Pengolahan

Peralatan pengolahan pangan merupakan peralatan pilihan dan terpelihara dengan baik. Penempatan peralatan disusun sesuai dengan alur pengolahan agar tidak terjadi kontaminasi silang. Peralatan yang digunakan untuk pengukuran seperti timbangan, termometer, pengukur kelembaban udara, pengukur tekanan dan lainnya sebaiknya dikalibrasi setiap periode (Dirjen POM, 1999).

D. Fasilitas Sanitasi

Kegiatan sanitasi dilakukan untuk menjamin bahwa semua peralatan, ruang pengolahan, ruang penyimpanan, peralatan pengolahan dan peralatan

penyimpanan selalu terjaga dari faktor-faktor pencemaran dan menjaga kebersihannya.

1. Sumber Air

Air harus dalam jumlah yang cukup untuk memenuhi semua kebutuhan pencucian dan pembersihan serta pengolahan dan penanganan limbah. Air yang kontak langsung dengan permukaan bahan pangan harus memenuhi persyaratan khusus seperti persyaratan bahan baku air untuk minum (Dirjen POM, 1999).

2. Pembuangan Air Limbah

Sistem pembuangan air dan limbah harus berjalan dengan baik. Saluran pembuangan dirancang dengan tepat sehingga tidak mencemari air bersih dan bahan pangan (Dirjen POM, 1999).

3. Fasilitas Pencucian dan pembersihan

Fasilitas pencucian dan pembersihan harus dilengkapi dengan sumber air panas agar kotoran berlemak atau berminyak dapat dibersihkan dengan baik serta dapat membunuh mikroorganisme berbahaya. Fasilitas pembersihan yang digunakan untuk peralatan pangan sebaiknya dipisahkan dengan fasilitas pembersihan untuk peralatan dan perlengkapan lainnya (Dirjen POM, 1999).

4. Fasilitas Higien Karyawan

Fasilitas higien karyawan meliputi tempat mencuci tangan yang dilengkapi dengan sabun, mesin pengering tangan, tempat ganti pakaian dan toilet dengan keadaan selalu bersih dan jumlahnya mencukupi untuk seluruh karyawan. Satu buah toilet untuk 10 karyawan dan penambahan satu buah toilet untuk setiap penambahan 25 karyawan (Dirjen POM, 1999).

5. Penerangan

Sistem penerangan yang baik dapat dilakukan dengan penyinaran matahari ataupun melalui lampu penerangan. Lampu penerangan harus cukup terang.

E. Higien Karyawan

Karyawan yang bekerja pada industri pengolahan pangan sangat mempengaruhi mutu akhir produk yang dihasilkan. Karyawan yang sakit, kotor, jorok, tidak disiplin dan tidak dapat bekerja dengan baik bisa menyebabkan

terjadinya kontaminasi terhadap produk. Karena itulah perlu adanya standard sanitasi dan higien pada karyawan.

1. Kesehatan Karyawan

Karyawan yang bekerja harus dalam kondisi sehat dan prima serta tidak sakit atau membawa penyakit. Karyawan yang sakit sebaiknya tidak diperkenankan untuk bekerja atau diistirahatkan karena dapat menggangu jalannya proses produksi dan juga bisa mencemari produk yang akan dihasilkan.

2. Kebersihan Karyawan

Perlengkapan bekerja karyawan harus lengkap. Perlengkapan ini terdiri atas baju kerja, penutup kepala, sepatu, sarung tangan, masker dan perlengkapan bekerja tersebut tidak boleh dibawa keluar dari pabrik. Karyawan harus selalu menjaga kebersihannya dengan mencuci tangan menggunakan sabun sebelum dan sesudah bekerja, setelah keluar dari toilet, setelah menangani bahan kotor, bahan mentah dan hal lainnya yang dapat menyebabkan pencemaran melalui bagian tubuh karyawan.

3. Kebiasaan Buruk Karyawan

Karyawan yang memiliki kebiasaan buruk sebaiknya diawasi. Kebiasaan buruk tersebut seperti meludah, merokok, makan atau mengunyah, bersin atau batuk. Selama mengolah pangan karyawan tidak diperkenankan menggunakan jam tangan, peniti, bros dan aksesori lainnya yang jika terjatuh ke dalam pangan dapat membahayakan konsumen (Dirjen POM, 1999). F. Penyimpanan

Penyimpanan harus disesuaikan dengan bahan yang disimpan. Jika bahan mentah sebaiknya disimpan sesuai dengan standardnya. Bahan sebaiknya disimpan dengan cara yang baik dan tepat untuk memudahkan produsen dalam mengambil dan menggunakan bahan, menjaga mutu dan kualitas, menjaga keamanan pangan, mencegah pencemaran dan mencegah tertukarnya bahan yang digunakan (Dirjen POM, 1999).

G. Transportasi

Dalam penyaluran produk pangan hingga sampai kepada tangan konsumen transportasi yang baik sangat diperlukan untuk menjaga kualitas dan mencegah terjadinya pencemaran. Tempat membawa atau wadah pangan yang digunakan

harus sesuai dengan karakteristik produknya. Wadah tersebut harus mudah dibersihkan, tidak mencemari produk pangan, melindungi secara fisik, mudah didesinfeksi, mencegah terjadinya pencemaran, memudahkan pemeriksaan penyimpanan dan dapat mempertahankan bentuk dan kondisi produk yang disimpan.

H. Laboratorium Pemeriksaan

Produk pangan yang akan dikonsumsi harus dalam kondisi aman untuk dikonsumsi dan tidak menimbulkan masalah kesehatan. Karena itulah pada proses produksi produk pangan perlu dilakukan pemeriksaan secara tepat. Laboratorium pemeriksaan dibutuhkan dalam proses pemeriksaan produk pangan. Laboratorium ini berfungsi untuk memudahkan pemeriksaan secara cepat dan tepat terhadap mutu bahan yang diterima dan produk yang dihasilkan serta pengecekan silang jika terjadi penyimpangan pada produk yang berada di pasaran. Setiap pemeriksaan tersebut menyebutkan nama pangan, tanggal pembuatan, tanggal pengambilan contoh, jumlah contoh yang diambil, kode produksi, jenis pemeriksaan yang dilakukan, kesimpulan produk, nama pemeriksa dan hal lainnya yang dibutuhkan. Dianjurkan bagi perusahaan yang belum memiliki laboratorium pemeriksaan untuk memeriksakan produknya pada laboratorium lain di luar perusahaan tersebut (BPOM, 1978).

I. Bahan Pengemas

Syarat bahan pengemas yang baik adalah tidak beracun, tidak menimbulkan penyimpangan yang berbahaya bagi kesehatan, tidak menimbulkan reaksi dengan bahan pangan, tahan terhadap perlakuan selama proses pengolahan, pengangkutan dan distribusi. Bahan pengemas juga harus mampu melindungi produk pangan dari sinar matahari, panas, kotoran, kelembaban, air, benturan dan lain-lain. Sebelum digunakan bahan pengemas perlu diperiksa kondisinya, dibersihkan dan dilakukan sanitasi apabila diperlukan kondisi yang aseptik (BPOM, 1978).

J. Mutu Produk Akhir

Produk akhir perlu dianalisa mutu organoleptik, fisik, kimia atau mikrobiologinya untuk mengetahui mutu akhir produk sehingga produk siap untuk dipasarkan. Produk akhir yang bermutu baik dan memenuhi persyaratan akan menjamin mutu dan keamanan produk serta dapat menjaga dan

meningkatkan kepercayaan konsumen terhadap produk yang dihasilkan. Produk akhir seharusnya memiliki standard mutu atau persyaratan yang ditetapkan dari segi mutu fisik, mikrobiologis, kimia serta aman dan tidak membahayakan kesehatan. Perusahaan dapat menentukan sendiri standar mutu atau persyaratan produk akhir jika belum memiliki standar mutu atau persyaratan produk akhir (BPOM, 1978).

K. Labelling

Informasi mengenai isi produk, kandungan dan semua informasi tentang produk harus dicantumkan pada kemasan. Keterangan dapat berupa label, lot atau batch. Fungsi label adalah untuk menginformasikan tentang produk agar konsumen dapat menangani, mengkonsumsi, mengolah atau menyajikan produk dengan cara yang tepat. Lot atau batch harus mudah diidentifikasikan jika terjadi penarikan produk ataupun pergantian stok pangan. Setiap wadah seharusnya diberikan tanda nama produsen dan nomor lot (BPOM, 1978).

L. Manajemen dan Pengawasan

Aplikasi GMP harus melibatkan seluruh Sumber Daya Manusia (SDM) yang ada di dalam perusahaan termasuk dari manajemen pusat hingga karyawan. Kegiatan pengawasan harus dilakukan secara rutin dan berkelanjutan serta dikembangkan dan dikelola agar memperoleh efektivitas dan efisiensi yang lebih baik (BPOM, 1978).

Standard Sanitation Operating Procedure (SSOP)

Katsuyama dan Jantschke (1999) menyatakan bahwa prosedur SSOP merupakan alat bantu dalam aplikasi GMP dan merupakan sistem pendukung HACCP dalam keamanan pangan dan penanganan pangan. FDA (1995) menjelaskan bahwa prosedur SSOP berisi tentang perencanaan tertulis dalam menjalankan GMP, SSOP juga merupakan syarat aplikasi GMP dapat dipantau dan melakukan tindakan koreksi jika terdapat komplain, verifikasi dan dokumentasi.

Sanitasi pangan berdasarkan Undang-Undang Pangan RI Nomor 7 (1996) didefinisikan sebagai upaya pencegahan terhadap kemungkinan bertumbuh dan berkembang biaknya jasad renik pembusuk dan patogen dalam pangan, minuman, peralatan dan bangunan yang dapat merusak pangan dan membahayakan manusia. Sanitasi diperlukan dalam upaya mencegah terjadinya kontaminasi yang dapat membahayakan kesehatan manusia dan foodborne disease (menyebabkan penyakit

yang berasal dari amakanan) bahkan bisa menyebabkan kematian. Kontaminan dapat bersumber dari bahan baku yang digunakan, peralatan, ruang pengolahan, pekerja dan bahan pendukung proses produksi.

Menurut FDA (1995), SSOP terdiri atas delapan aspek utama yaitu: 1. Keamanan Air

2. Kebersihan permukaan yang kontak dengan bahan pangan 3. Pencegahan kontaminasi silang

4. Kebersihan karyawan / pekerja 5. Perlindungan dari adulterasi

6. Pelabelan, penyimpanan dan penggunaan bahan toksin yang tepat 7. Pengawasan kondisi kesehatan karyawan / pekerja

8. Pencegahan dan pemberantasan hama.

SSOP merupakan salah satu faktor penunjang dalam keberhasilan, efektivitas, efisiensi HACCP, menjabarkan prosedur pabrik dalam mengolah pangan, mengamankan pangan secara saniter dan juga sebagai penunjang kesuksesan pabrik serta kegiatan lain yang mendukungnya. SSOP harus disusun secara rinci dan tertulis. SSOP setidaknya mengandung prosedur untuk mencegah terjadinya pencemaran sebelum proses produksi, selama proses produksi dan setelah proses produksi (Katsuyama dan Jantschke, 1999).

METODE Lokasi dan Waktu

Kegiatan magang ini dilaksanakan di PT Indolakto Factory Pandaan, Pasuruan yang terletak di Propinsi Jawa Timur. Kegiatan magang ini dilaksanakan selama dua bulan pada bulan Maret dan April 2009.

Materi Bahan

Bahan yang digunakan dalam penelitian dan observasi kerja yaitu karyawan, narasumber, literatur yang meliputi buku, skripsi, catatan atau dokumen perusahaan yang terkait dengan HACCP dan dokumentasi berupa foto-foto serta bahan baku, bahan tambahan dan bahan pendukung pada proses pembuatan yoghurt.

Alat

Alat yang digunakan dalam penelitian dan observasi kerja yaitu alat tulis lengkap sebagai sarana pengumpulan data, kamera, lembar check list dan pakaian kerja lengkap.

Metode Pelaksanaan

Kegiatan magang dilakukan di tempat pengolahan yoghurt di PT Indolakto, Pandaan Jawa Timur dengan melakukan praktek langsung pada industri pengolahan susu dan mengikuti proses kerja perusahaan. Proses kerja ini meliputi pengamatan lapang, mengikuti beberapa kegiatan perusahaan, diskusi dan wawancara langsung, pengumpulan data terkait, mengamati kegiatan pelaksanaan produksi dan studi literatur serta evaluasi dan analisis data. Magang yang dilakukan merupakan kegiatan untuk menyelesaikan tugas akhir dalam menyusun skripsi. Magang juga dilakukan dengan mempelajari keadaan umum perusahaan, ketenaga kerjaan, produk yang dihasilkan, aplikasi GMP dan SSOP dalam mendukung pelaksanaan HACCP serta membuat rencana HACCP pada proses pembuatan yoghurt drink.

Prosedur

Pelaksanaan kegiatan magang dilakukan dengan melibatkan mahasiswa dengan beberapa proses kegiatan perusahaan, berpartisipasi aktif, terlibat dalam pelaksanaan pengontrolan proses produksi, penerimaan susu dan bahan-bahan pendukung serta bahan tambahan, pengujian kualitas, proses pembuatan yoghurt

drink, penyimpanan serta distribusi produk. Kegiatan magang ini secara umum dibagi menjadi tiga yaitu observasi lapang, pengumpulan data, evaluasi dan analisis data.

Observasi Lapang

Observasi lapang dilakukan dengan cara berpartisipasi aktif dalam mengikuti berbagai kegiatan di tempat pengolahan yoghurt drink di PT Indolakto Factory Pandaan. Kegiatan ini dilakukan sebagai upaya dalam melakukan verifikasi keterkaitan dan kesesuaian antara GMP dan SSOP yang mendukung pelaksanaan Hazard Analysis Critical Control Point (HACCP).

Wawancara dan Pengumpulan Data

Data yang diambil merupakan data yang terkait dengan aplikasi GMP dan SSOP yang mendukung dilaksanakannya pengendalian keamanan pangan dan pencegahan pencemaran. Wawancara dan pengumpulan data yang terkait meliputi informasi penerimaan bahan baku, bahan pendukung, bahan tambahan, bahan pengemas, penggunaan bahan baku dan bahan penunjang, proses produksi, pengemasan. penyimpanan dan pendistribusian. Informasi tersebut diperoleh dengan cara pengamatan langsung dan pencatatan data yang terdapat di perusahaan. Narasumber terdiri atas seluruh personel yang turut mendukung proses produksi, distribusi, manajemen dan pengawasan kualitas.

Evaluasi dan Analisis Data

Evaluasi dilakukan terhadap data yang diperoleh di lapangan dengan data yang diperlukan mengenai aplikasi GMP dan SSOP dalam mendukung pelaksanaan HACCP. Hasil evaluasi kemudian dianalisis untuk penetapan kemungkinan penyebab ketidaksesuaian antara praktek GMP dan SSOP dengan standard dan membuat rencana HACCP pada proses pembuatan yoghurt drink. Tindakan koreksi diberikan terhadap hasil analisis yang diperoleh. Penilaian yang diberikan dalam skala 0-4 dilakukan oleh Penulis secara subyektif dan dikonsultasikan dengan pihak PT Indolakto Factory Pandaan. Rumus untuk mendapatkan persentase kesesuaian aplikasi GMP dan SSOP adalah dengan menggunakan perhitungan jumlah aspek yang sesuai dengan poin kesesuaian yang telah ditentukan yaitu

Keterangan:

Y = nilai total penerapan yang didapat

n0 = jumlah aspek yang memiliki nilai 0 dalam formulir check list n1 = jumlah aspek yang memiliki nilai 1 dalam formulir check list n2 = jumlah aspek yang memiliki nilai 2 dalam formulir check list n3 = jumlah aspek yang memiliki nilai 3 dalam formulir check list n4 = jumlah aspek yang memiliki nilai 4 dalam formulir check list

Penilaian: 0 = penympangan yang terjadi 0% (memenuhi)

1 = penyimpangan yang terjadi 1-25% (cukup memenuhi) 2 = Penyimpangan yang terjadi 26-50% (kurang memenuhi) 3 = penyimpangan yang terjadi 51-75% (sangat kurang memenuhi) 4 = penyimpangan yang terjadi >75% (tidak memenuhi)

Nilai total penerapan yang didapat (Y) disesuaikan dengan skala persentase yang telah ditentukan berdasarkan nilai sempurna di setiap poin kesesuaian untuk mendapatkan klasifikasi aplikasi di perusahaan yaitu

(n x 0) = aplikasi aspek GMP/SSOP di lapangan sebesar 100%

(memenuhi)

((n x 0)+1)s/d(n x 1) = aplikasi aspek GMP/SSOP di lapangan sebesar 75% (cukup memenuhi)

((n x 1)+1)s/d(n x 2) = aplikasi aspek GMP/SSOP di lapangan sebesar 50% (kurang memenuhi)

((n x 2)+1)s/d(n x 3) = aplikasi aspek GMP/SSOP di lapangan sebesar 25% (sangat kurang memenuhi)

((n x 3)+1) s/d(n x 4) = aplikasi aspek GMP/SSOP di lapangan sebesar <25% (tidak memenuhi)

Keterangan: n = jumlah total aspek yang diamati pada sub bab dalam formulir check list

Menurut Mortimore dan Wallace (1995) penyusunan HACCP meliputi proses membuat kebijakan mutu, membentuk organisasi tim HACCP, mendefinisikan ruang lingkup HACCP, mendeskripsikan produk, membuat persyaratan dasar HACCP plan, membuat diagram alir proses dan memverifikasinya, identifikasi bahaya dan

tindakan pencegahannya, identifikasi Crtitical Control Point, menentukan batas kritis, menentukan prosedur tindakan koreksi dan validasi HACCP plan.

a) Deskripsi Produk. Deskripsi produk memuat informasi yang harus diperhatikan (deskripsi produk secara jelas) sebagai informasi dan memberi petunjuk dalam rangka identifikasi bahaya dan dapat mengembangkan batas-batas kritis yang perlu dikaji.

b) Penyusunan Diagram Alir. Diagram alir disusun dengan mencatat seluruh proses sejak bahan baku diterima hingga dihasilkan produk untuk disimpan. Diagram alir menjabarkan seluruh proses produksi dan membantu dalam melaksanakan kerja serta sebagai pedoman untuk verifikasi.

c) Analisis Bahaya (Prinsip 1). Analisis bahaya digunakan untuk mengidentifikasi dan menganalisa bahaya serta menentukan tingkat resiko bahaya pada proses produksi. Resiko merupakan peluang terjadinya bahaya sehingga perlu diperhatikan.

Analisis bahaya dapat dilakukan melalui pembuatan matriks analisa bahaya untuk menentukan tingkat signifikansi bahaya dengan mengkombinasikan antara resiko dengan tingkat keakutan. Tingkat keakutan resiko ditentukan dengan angka 10 untuk rendah, 100 untuk sedang dan 1.000 untuk tinggi. Tingkat signifikansi merupakan hasil perkalian antara resiko dan keakutan yang menghasilkan angka 100-1.000.000, dengan golongan signifikansi rendah 100-1000, signifikansi sedang 10.000 dan signifikansi tinggi untuk angka 100.000-1.000.000. angka 1.000.000 dapat digunakan sebagai CCP . Tabel 4 menunjukan matriks analisa.

Tabel 4. Matriks Analisa Signifikansi Bahaya

Resiko tinggi (1.000) Keakutan rendah (10) R*K (10.000) Resiko Tinggi (1.000) Keakutan Sedang (100) R*K (100.000) Resiko Tinggi (1.000) Keakutan Tinggi (1.000) R*K (1000.000) Resiko Sedang (100) Keakutan rendah (10) R*K (1.000) Resiko Sedang (100) Keakutan Sedang (100) R*K (10.000) Resiko Sedang (100) Keakutan Tinggi (1.000) R*K (100.000) Resiko Rendah (10) Keakutan rendah (10) R*K (100) Resiko Rendah (10) Keakutan Sedang (100) R*K (1.000) Resiko Rendah (10) Keakutan Tinggi (1.000) R*K (10.000) Sumber: Winarno, 2002

Menurut Mortimore dan Wallace (1995), di dalam konteks keamanan pangan bahaya adalah perangkat biologis, kimiawi dan fisik yang dapat menyebabkan pangan menjadi tidak aman untuk dikonsumsi manusia. Bahaya kimia sangat dikenali oleh masyarakat umum sebagai konsumen, namun pada kenyataannya tidak menimbulkan resiko kesehatan tidak fatal dan umumnya memberikan pengaruh dalam waktu yang panjang. Bahaya biologis justru lebih besar dan dalam bentuk keracunan pangan. Bahaya fisik sangat mudah dikenali dan diidentifikasi masyarakat sehingga mudah untuk dihindari.

d) CCP dan Pengendalian Bahaya (Prinsip 2). Tahap ini merupakan tahap utama dan sebagai kunci dalam menurunkan atau mengeliminasi bahaya yang teridentifikasi. CCP didefinisikan sebagai tahapan dimana pengetahuan tentang proses produksi dan semua potensi bahaya serta signifikasi bahaya dari analisa bahaya serta tindakan pencegahannya telah ditetapkan.

e) Penetapan Batas Kritis (Prinsip 3). Batas Kritis atau Critical Limit merupakan batas ambang pada CCP yang penetapannya berdasarkan referensi, standard, persyaratan dan observasi unit produksi. Batas kritis merupakan suatu nilai yang merupakan batas antara keadaan dapat dan tidak dapat diterima.

f) Menetapkan Prosedur Monitoring (Prinsip 4). Monitoring dilakukan untuk mendokumentasikan laporan keadaan CCP yang dilakukan melalui pengujian atau observasi.

g) Penetapan Tindakan Koreksi (Prinsip 5). Tindakan koreksi merupakan upaya spesifik yang harus ditetapkan pada setiap CCP dalam sistem HACCP yang berguna untuk mengambil tindakan jika terjadi penyimpangan terhadap CCP. h) Menetapkan Prosedur Verifikasi (Prinsip 6). Verifikasi merupakan cara

pemeriksaan menyeluruh untuk menjamin bahwa sistem HACCP berjalan dengan baik, benar, tepat dan lancar.

i) Dokumentasi dan Rekaman (Prinsip 7). Dokumentasi yang efisien, akurat dan efektif sangat penting sebagai bukti bahwa persyaratan HACCP telah terpenuhi, batas-batas kritis telah terpenuhi, tindakan koreksi yang tepat telah diambil, seluruh kegiatan dan hasil kegiatan tercatat dengan baik dan benar.

j) Penetapan persyaratan dasar (Pre-requisite) dari sistem HACCP yaitu GMP dan sanitasi yang telah ditentukan dalam SSOP.

k) Pembuatan lembar kerja kendali mutu yang meliputi seluruh faktor dan aspek yang dikaji dalam HACCP.

Studi Pustaka

Studi pustaka dilakukan untuk mendapatkan pengetahuan secara umum mengenai sistem HACCP, GMP dan SSOP beserta implementasinya secara langsung dalam industri pengolahan susu. Selain itu, untuk mempelajari manfaat dan kendala yang umum dihadapi dari aplikasi sistem HACCP, evaluasi dan analisa mengenai aplikasi GMP dan SSOP serta HACCP. Studi pustaka dilakukan dalam penyusunan skripsi yang mengacu pada berbagai macam buku, skripsi, laporan magang dan jurnal.

KEADAAN UMUM LOKASI Riwayat Singkat Perusahaan

PT Indolakto merupakan perusahaan atau industri pengolahan susu yang bermula dari berdirinya Gabungan Koperasi Susu Indonesia (GKSI) di Pandaan pada tahun 1983. GKSI Pandaan diresmikan oleh Menteri Koperasi pada tanggal 17 Juli 1983. Awalnya GKSI Pandaan memproduksi hasil olahan susu sapi segar dalam bentuk kemasan plastik (pre pack) dengan nama Susu Alam Murni. Tanggal 1 Januari 1995, GKSI Pandaan bekerja sama dengan Industri Pengolahan Susu Indomilk dan kemudian berganti nama menjadi PT Indomurni Dairy Industry, dengan kepemilikan saham 60% untuk PT Indomilk dan 40% untuk GKSI. Selanjutnya pada tanggal 21 Juli 2006 saham yang dimiliki oleh GKSI dijual kepada PT Daya Usaha Abadi. Sehubungan dengan efektivitas dan efesiensi pada 1 April 2008 PT Indomurni Dairy Industry melakukan penggabungan usaha (Merger) dengan PT Indolakto Cicurug-Sukabumi, PT Indomurni Dairy Industry berubah menjadi PT Indolakto Factory Pandaan pada tanggal 27 Maret 2008.

Adanya peningkatan sarana mesin-mesin yang semi otomatis dan diperkuat oleh sumber daya manusia yang handal serta monitoring kualitas in line control processing secara konsisten agar bisa dipastikan hasil produksinya selalu terjamin kualitasnya dan tercapainya peningkatan kapasitas produksi. Susu segar yang diperoleh berasal dari KUD-KUD binaan dalam lingkup Gabungan Koperasi Susu Indonesia (GKSI), diantaranya berasal dari Sidoarjo, Pandaan, Pasuruan, Batu, Pujon, Ngantang, Kasembon dan Tulung Agung. Produk yang dihasilkan oleh PT Indolakto antara lain Susu Cair Indomilk (SCI), Pasteurized Liquid Milk (PLM) dan susu fermentasi yoghurt set dan yoghurt drink Nice.

Lokasi Perusahaan

PT Indolakto Factory Pandaan terletak di jalan Lebaksari Tromol pos 37, kecamatan Pandaan, Kabupaten Pasuruan, Jawa Timur. Lokasi perusahaan ini tepat berada di tepi jalan raya Surabaya-Malang dan dapat ditempuh baik dari Malang, Surabaya ataupun Pasuruan. Secara geografis kecamatan Pandaan berada pada ketinggian 832 meter di atas permukaan laut dan memiliki kisaran suhu rata-rata 27oC. Lokasi yang berada di tepi jalan raya antar kota ini memudahkan akses perusahaan dalam melakukan proses distribusi dan kelancaran transportasi keluar

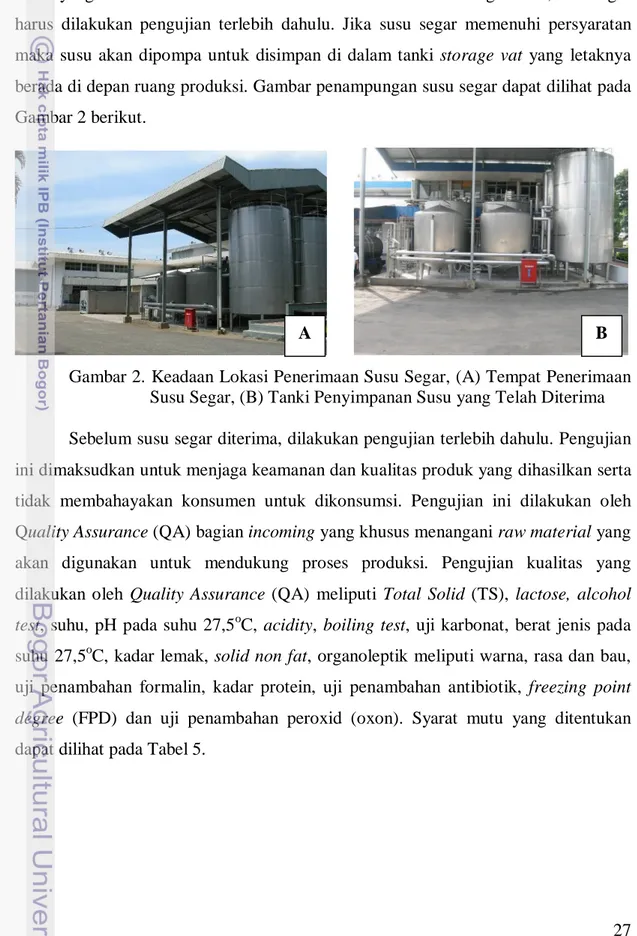

masuk kendaraan. PT Indolakto Factory Pandaan memiliki lahan yang cukup luas dan masih terdapat lahan kosong yang belum dimanfaatkan. Lahan kosong ini dapat dijadikan untuk pengembangan pabrik dan perusahaan ini berlokasi jauh dari pemukiman penduduk. Lokasi PT Indolakto Factory Pandaan dapat dilihat pada Gambar 1.

Gambar 1. Lokasi PT Indolakto Factory Pandaan, Berada di Tepi Jalan Raya, Jauh dari Pemukiman dan Persawahan

Sumber: Google Maps (2009)

Secara keseluruhan PT Indolakto Factory Pandaan ini memiliki lahan seluas 22.320 m2, dengan perincian gedung kantor seluas 250 m2, gudang seluas 170 m2, pabrik, bengkel dan tempat kerja tertutup seluas 1000 m2, halaman jalan dan tempat parkir seluas 8750 m2, pengolahan limbah seluas 200 m2 dan lahan yang masih kosong untuk pengembangan seluas 11.950 m2.

Perusahaan ini menerapkan tata letak bangunannya berdasarkan alur produk. Menurut Husnan dan Suswantono (1999), tata letak suatu pabrik dapat digolongkan menjadi dua yaitu tata letak berdasarkan alur produk dan tata letak berdasarkan proses. Tata letak berdasarkan produk membentuk suatu garis mengikuti alur proses pengerjaan produksi suatu produk dari awal hingga akhir dan memiliki aliran bahan baku serta berdasarkan urutan dari operasi proses pembuatan produk, sehingga terdapat arus balik jika suatu aliran pembuatan barang telah sampai pada tahapan tertentu. Tata letak berdasarkan proses memiliki bagian yang saling terpisah satu sama lain di mana aliran bahan baku terputus-putus dengan mesin disusun sesuai

fungsi dalam suatu grup departemen. Tata letak berdasarkan proses ini menempatkan mesin-mesin dan peralatan yang memiliki fungsi yang sama dikelompokan dan ditempatkan dalam suatu ruang tertentu.

Struktur Organisasi dan Ketenagakerjaan Perusahaan

Struktur organisasi di PT Indolakto Factory Pandaan dapat dilihat pada Lampiran 1. Berdasarkan struktur ini, terdapat Departemen Quality Assurance (QA), Departemen Produksi, Departemen Engineering, Departemen Warehouse, Departemen Fresh Milk Management (FMM), Departemen General Affair (GA), Departemen Personalia, Departemen Purchasing, Departemen Accounting, Departemen Finance.

PT Indolakto Factory Pandaan ini memiliki tenaga kerja sejumlah 212 orang, dengan 121 orang sebagai tenaga kerja tetap dan 91 orang sebagai tenaga kerja kontrak. Alokasi jam kerja dibagi menjadi dua, yaitu karyawan administrasi bagian kantor dan karyawan lapang. Karyawan administrasi bagian kantor jam kerja dimulai pukul 08.00 sampai dengan pukul 16.30 dan istirahat selama 30 menit pada pukul 12.00 kecuali pada hari jum’at istirahat dimulai pada pukul 11.00 sampai pukul 13.00 sedangkan untuk karyawan lapang jam kerja dibagi ke dalam tiga shift dan setiap karyawan lapang memiliki jam kerja wajib selama 40 jam dalam seminggu yang dibagi menjadi lima hari masing-masing selama 8,5 jam. Diluar jam kerja itu, karyawan lapang kerja secara lembur. Alokasi waktu kerja non-administrasi dibagi ke dalam tiga shift yaitu: 1.) shift pagi bekerja mulai pukul 06.30 WIB sampai pukul 15.00 WIB dan istirahat selama 30 menit pada pukul 11.00 WIB; 2.) shift sore dimulai pada pukul 14.30 WIB sampai pukul 23.00 WIB dan istirahat selama 30 menit pada pukul 17.00 WIB sampai pukul 17.30 WIB dan 3.) shift malam dimulai pada pukul 22.30 WIB sampai pukul 07.00 WIB dan istirahat selama 30 menit pada pukul 00.00 WIB sampai pukul 00.30 WIB. Selama bekerja karyawan mendapat fasilitas satu kali makan pada saat jam istirahat. Adanya sistem pembagian kerja menjadi tiga shift tersebut agar perusahaan dapat berproduksi selama 24 jam penuh untuk memenuhi permintaan konsumen.