PENERAPAN ISO 2859 ACCEPTABLE QUALITY LEVEL (AQL) PADA PT. XZY

UNTUK MENGENDALIKAN KUALITAS MATERIAL PADA DIVISI QC

ENTRANCE

Tri Mariyono, Wiwik Sulistiyowati Program Studi Teknik Industri Universitas Muhammadiyah Sidoarjo [email protected], [email protected]

ABSTRACT

PT. XYZ is a manufacturing company engaged in the footwear industry world-class quality. To create a quality product needed a quality control starts from the quality of raw material, but the problems that arise in the division entrance QC quality check process is slow because there is no standard sampling checks. To the researchers tried to apply the sampling method ISO 2859 which is a method of acceptance sampling by attributes lot by lot, where the number of samples (n) which can represent the characteristics examined on lot.The purpose of this study was to determine the level of material receipts through Acceptable Sampling Plans, To determine the performance level of the sample, as well as provide recommendations on the quality control division acceptable sampling QC Entrance with ISO 2859. The results achieved by the method of single sampling ISO 2859 on a material Heel cover examined 10 lots arrival of materials by lot size (N) = 500, the number of samples (n) = 50, and the number of acceptance c = 3, with level AQL 2, 5%, the rate of normal inspection. It was therefore concluded that material recommended for the sampling rate of 8 times strictly because of a refusal by the result of disability ˃3.

Keywords : Quality Control, Quality , ISO 2859 , acceptable sampling plan , AQL ( Acceptable Quality Level )

PENDAHULUAN

Untuk menciptakan produk yang berkualitas diperlukan sebuah pengendalian kualitas yang dimulai dari bahan baku yang berkualitas sampai dengan proses sehingga tercipta produk yang berkualitas. Pada PT.XYZ inspeksi material dilakukan oleh divisi QC Entrance, Permasalahan yang terjadi pada divisi QC entrance adalah terlalu lamanya pengecekan terhadap material yang datang, sehingga mengakibatkan tersendatnya proses issuing yang dilakukan oleh pihak warehouse ke produksi. Diharapkan dengan metode sampling by atribut Acceptable Quality Level (AQL) dengan standarisasi ISO 2859 ini dapat lebih efektif dan efisien dalam pengecekan bahan baku yang masuk sebelum diproses produksi dan dapat diterapakan pada divisi QC entrance sehingga pemeriksaan barang/bahan baku yang masuk apakah sesuai dengan spesifikasi yang distandartkan dan dapat cepat memutuskan material tersebut layak diterima atau dikembalikan ke suplier, sehingga Cara sampling akan menghemat waktu, tenaga , biaya namun perlu diperhatikan teknik pengambilan sampelnya sehingga bisa menggambarkan keadaan sesungguhnya dari populasi

DASAR TEORI

Definisi dan konsep pengendalian kualitas

Secara definisi yang dimaksud dengan kualitas atau mutu suatu produk adalah derajat atau tingkatan dimana produk atau jasa tersebut mampu memuaskan keinginan dari konsumen. Menurut Irvan, dkk (2006), pengendalian kualitas statistik adalah sesuatu sistem yang dikembangkan untuk menjaga standart yang uniform dari kualitas hasil produksi, pada tingkat biaya yang minimum dan merupakan bantuan untuk mencapai efisiensi perusahaan pabrik.

a. Pengamatan terhadap performance produk atau bahan baku.

b. Membandingkan performance yang ditampilkan tadi dengan standart-standart yang berlaku.

c. Mengambil tindakan apabila terdapat penyimpangan yang cukup signifikan (accept or reject) dan apabila perlu dibuat tindakan untuk mengkoreksinya.

Alasan pokok penggunaan metode ISO 2859 (Acceptance SamplingPlans) atau analisa statistik dalam pelaksanaan pengendalian kualitas adalah:

a. Inspeksi (100%) pada umumnya merupakan pekerjaan yang baik dilaksanakan akan tetapi dalam beberapa hal tidak cukup dan menguntungkan.

b. Pendekatan dengan ISO 2859 atau analisa statistik akan membuat pelaksanaan pengendalian kualitas akan lebih efektif dan efisien.

Menurut puspita (2013), Rencana sampling menunjukkan ukuran sampel dan jumlah cacat yang diijinkan dalam sampel untuk menentukan apakah suatu populasi diterima atau ditolak.

Menurut Montgomery (1996), tiga aspek penting sampling adalah:

a. Menjadi tujuan sampling penerimaan untuk memvonis kotak, bukan untuk menaksir kualitas kotak.

b. Rencana sampling penerimaan tidak memberikan suatu bentuk pengendalian kualitas langsung. Sampling penerimaan hanya menerima atau menolak kotak.

c. Penggunaan sampling penerimaan yang paling efektif tidak memeriksa kualitas produk, tetapi lebih sebagai alat pemeriksaan guna menjamin hasil suatu proses memenuhi persyaratan.

Adapun keungulan metode sampling adalah sebagai berikut: a. Lebih murah dan cepat.

b. Resiko kerusakan part berkurang. c. Man power lebih sedikit.

d. Mengurangi kesalahan pemeriksaan.

e. Memberikan motivasi ke supplier untuk perbaikan proses secara menyeluruh.

Definisi ISO 2859 Acceptable Quality Level (AQL)

Menurut International standar ISO 2859 (1999), adalah suatu standart internasional yang mengatur tentang penerimaan sampling dengan sampling by atribut. Menurut David (2014), Rencana pengambilan sampel ditetapkan di bagian ISO 2859 berlaku untuk pada:

a. Akhir - produk

b. Komponen dan bahan baku c. Prosedur

d. Bahan dalam proses e. Stok di gudang f. Prosedur pemeliharaan

Tingkat AQL (Acceptable Quality Level)

Dalam menentukan AQL terbagi atas 2 yaitu :

a. Tingkat khusus digunakan hanya untuk tes tertentu yang baik mengambil banyak waktu atau menghancurkan sampel . Situasi lain di mana tingkat khusus sesuai adalah pengawasan yang memiliki gagasan tentang apa yang di dalam karton , tanpa menghabiskan terlalu banyak waktu di pemeriksaan itu.Tingkat pengawasan spesial terbagi atas empat tingkat yaitu S-1, S-2, S-3, S-4 digunakan apabila biaya pengawasan cukup mahal karena adanya kerusakan part karena pengujian.

b. Tingkat pengawasan umum terbagi atas tiga tingkat yaitu I, II, III, dimana : I : Untuk biaya pengawasan relatif tinggi.

Tabel 1. Tabel Sample Size code letter ISO 2859

SAMPLES SIZE CODE LETTERS

Lot size General inspection levels Special inspection levels I II III S1 S2 S3 S4

Sumber : International standard ISO 2859

Keterangan :

Lot Size : Menunjukkan ukuran lot / batch yang akan di sampling

General Inspection : Pemeriksaan umum ( I, II, III ) , longgar, normal, ketat.

Special Inspection : Pemeriksaaan khusus ( S1, S2, S3, S4)

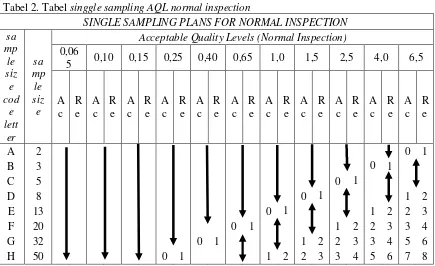

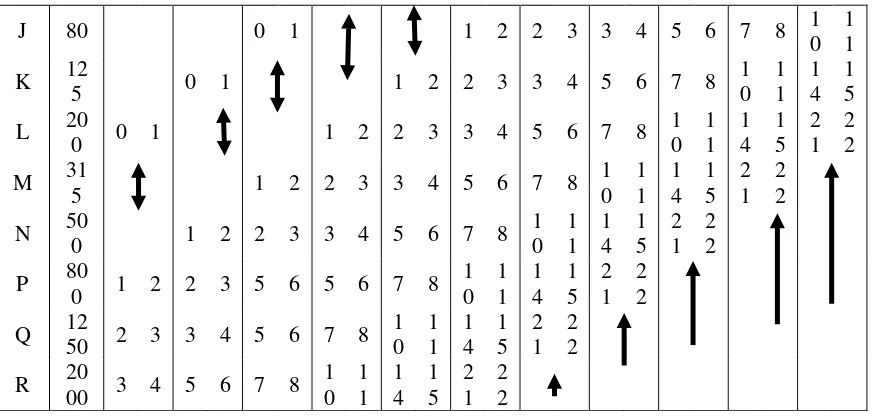

Tabel 2. Tabel singgle sampling AQL normal inspection

SINGLE SAMPLING PLANS FOR NORMAL INSPECTION sa

Acceptable Quality Levels (Normal Inspection)

Tabel 2. Tabel singgle sampling AQL normal inspection………(lanjutan)

Sumber : International standard ISO 2859

Keterangan:

= Gunakan perencanaan pertama dibawah panah, jika sampel sama atau melebihi ukuran kotak, lakukan pemeriksaan 100 %

= Gunakan perencanaan sampling pertama diatas panah Ac = Bilangan penerimaan

Re = Bilangan penolakan

Klasifikasi cacat

Dalam proses inspeksi menggunakan ISO 2859, penilaian tingkat cacat diklasifikasikan dalam tiga kategori, yaitu:

b. Cacat kritis : cacat kritis mungkin mengakibatkan kondisi berbahaya atau tidak aman untuk menggunakan dan / atau mempertahankan produk . Kita umumnya mengatur tingkat cacat kritis diterima pada 0.

c. Cacat mayor : cacat besar tidak mempengaruhi keamanan produk , tetapi mempengaruhi kinerja produk . Kita umumnya mengatur diterima tingkat cacat besar di 2,5.

d. Cacat minor : minor cacat tidak akan mempengaruhi penggunaan normal dari produk . cacat biasanya merupakan hasil dari kurang dari pengerjaan memuaskan . Kita umumnya mengatur tingkat cacat kecil diterima di 4.0 .

Sifat Pengawasan AQL (Acceptable Quality Level)

Sifat Pengawasan ada tiga macam yaitu :

a. Sifat pengawasan longgar dipakai untuk supplier yang mempunyai sejarah kualitas yang baik yang tidak pernah atau sangat jarang melakukan kesalahan dan menjaga kualitas

material yang dikirimkan.

b. Sifat pengawasan normal dipakai untuk awal kegiatan pemeriksaan, untuk supplier baru ataupun supplier yang mempunyai riwayat kualitas sedang.

c. Sifat pengawasan ketat dipakai untuk supplier yang mempunyai riwayat kualitas jelek. Pemindahan sifat pengawasan bisa terjadi dari longgar ke normal dan sebaliknya, normal ke ketat dan sebaliknya mengikuti persyaratan yang telah ditentukan, terdiri atas 5 macam, yaitu :

a. Tidak terjadi penolakan selama 10 kali berturut-turut.

b. Keadaan penerimaan yang mantap (tidak ada masalah material, mesin dsb dari suppplier

pada akhir-akhir ini).

c. Telah mendapat persetujuan pic dari bagian yang bertanggungjawab.

d. Total penolakan (10 lot terakhir) maksimal sesuai bilangan batas untuk pengurangan pemeriksaan.

2. Pengawasan longgar menjadi pengawasan normal apabila : a. Terjadi 1 lot ditolak.

b. Produksi suplier tidak teratur, sering terjadi keterlambatan

c. Hal khusus tertentu yang menuntut diadakannya pemeriksaan normal yang lebih dapat dipertanggungjawabkan.

d. Apabila cacat terletak antara angka ac (accepted) & re (rejected), maka lot diterima tetapi sifat pengawasan berubah dari longgar menjadi normal.

3. Pengawasan normal ke ketat apabila :

Apabila dalam pengawasan normal terjadi 2 sampai 5 kali berturut-turut mengalami penolakan karena kesalahan yang fatal.

4. Pengawasan ketat ke normal apabila :

Setelah 5 kali berturut-urut lot diterima tanpa penolakan. 5. Penghapusan / Penghentian Pengawasan :

Apabila pengawasan ketat sudah dilaksanakan selama 10 lot berurutan, sehingga material

dari supplier tidak dapat diterima lagi dan supplier dianjurkan memperbaiki tingkat kualitas produksinya.

Perencanaan Sampling

Jenis Perencanaan Sampling ada 3 yaitu : 1. Sampling Single / Tunggal :

Apabila banyaknya reject maksimal sesuai dengan angka penerimaan (Ac /Accepted) maka lot diterima, tetapi apabila banyaknya reject minimal sesuai dengan angka penolakan (Re/

Rejected) maka lot ditolak. 2. Sampling Double / Ganda :

Apabila banyaknya reject yang terjadi pada pengambilan tahap pertama diatas angka penerimaan (Ac) tetapi dibawah angka penolakan (Re), maka sample kedua diperlukan sebelum lot dapat diputuskan.

Keputusan untuk sample kedua adalah sebagai berikut :Apabila reject akumulatif sample

pertama dan kedua maksimal sesuai dengan angka peneriman (Ac), maka lot diterima, tetapi apabila minimal sesuai dengan angka penolakan (Re) maka lot ditolak.

3. Sampling Multiple / bertingkat :

Merupakan perluasan dari sampling ganda, yaitu sampai pengambilan sample ketujuh baru bisa diputuskan untuk penerimaan atau penolakan lot. Hal ini tentunya memerlukan waktu, tenaga dan biaya pemeriksaan yang lebih disebabkan karena prosedur yang lebih rumit dibandingkan dengan sampling double apalagi dibandingkan dengan sampling tunggal.

Hal yang ingin dicapai dengan sampling multiple ini adalah pertimbangan psikologis semata untuk memastikan bahwa lot tersebut memang layak diterima atau memang harus ditolak.

Langkah-Langkah Sampling Penerimaan menggunakan ISO 2859

Langkah - Langkah Penggunaan Sampling Penerimaan dengan ISO 2859 adalah sebagai berikut:

b. Menentukan tingkat pengawasan yang akan dilakukan (Spesial S-1, S-2, S-3, S-4 atau Umum I, II, III)

c. Menentukan ukuran lot yang akan diperiksa.

d. Menetukan kode huruf melalui tabel sample Size code letters

e. Menentukan tipe prosedur pengambilan sampling (tunggal, ganda, bertingkat). f. Menetapkan tingkat penerimaan dan penolakan melalui tabel induk ISO 2859

Pengukuran kinerja sampel

Pengukuran kinerja sampel dapat dilakukan dengan beberapa macam pengukuran diantaranya adalah

AOQ (Kualitas Output rata-rata)

AOQ adalah tingkat kualitas rata-rata dari suatu inspeksi. Sampel yang diambil harus dikembalikan untuk dilakukan perbaikan bila produk tersebut ternyata rusak atau cacat. AOQ untuk mengukur rata-rata kualitas output dari suatu hasil produksi dengan proporsi kerusakan sebesar p.

AOQ=Pa.p(N-1)/N...(2) Keterangan:

N = banyaknya unit yang dihasilkan n = unit sampel yang diinspeksi p = bagian kesalahan/ketidaksesuaian Pa = probabilitas penerimaan produk

ATI Curve (Inspeksi Total Rata-rata)

ATI menunjukkan rata-rata jumlah sampel yang diinspeksi setiap unit yang dihasilkan. Rumus: ATI = n + (1 – Pa) (N – n)...(3)

Keterangan:

ATI = Rata-rata total inspeksi, N = banyaknya unit yang dihasilkan n = unit sampel yang diinspeksi, Pa = probabilitas penerimaan produk

METODOLOGI

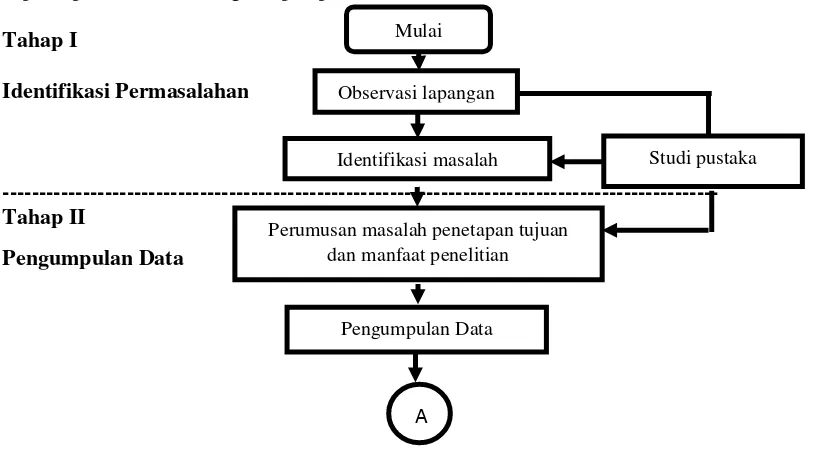

Diagram alir Pemecahan Masalah

Diagram alir gambar 1 menjelaskan dan menerangkan alur dari sebuah penelitian agar dapat dipahami dari berbagai aspek permasalahan.

Tahap I

Identifikasi Permasalahan

--- Tahap II

Pengumpulan Data

Gambar 1. Diagram alirPenelitian

Identifikasi masalah

Pengumpulan Data

Perumusan masalah penetapan tujuan dan manfaat penelitian

Studi pustaka Observasi lapangan

Mulai

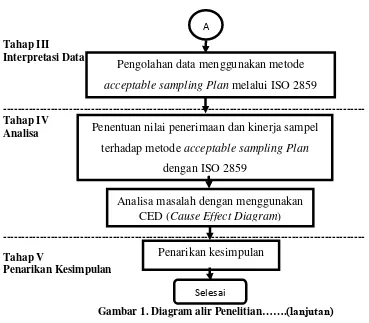

Tahap III

Interpretasi Data

--- Tahap IV

Analisa

---

Tahap V

Penarikan Kesimpulan

Gambar 1. Diagram alirPenelitian…….(lanjutan)

HASIL DAN PEMBAHASAN Tahap identifikasi

Pada tahap identifikasi pada penelitian ini adalah adanya permasalahan yang terjadi pada divisi QC entrance mengenai tidak adanya sebuah standar pengecekan secara sampling terhadap setiap kedatangan material yang masuk ke perusahaan sehingga mengakibatkan lambatnya proses check quality material yang berimbas pada rusaknya material karena pengambilan buat pengecekan QC, menumpuknya inventory gudang, keterlambatan proses issuing oleh pihak gudang ke produksi, dan keterlambatan feed back berupa return kepada pihak supplier.

Tahap pengolahan data

Hasil pengumpulan data selanjutnya dilakukan pengolahan data yaitu penerapan metode sampling pada setiap kedatangan material melalui pendekatan ISO 2859 sebagai standart sampling dengan sampling pengecekan lot per lot kedatangan material

Tabel 3.Tabel tabulasi kode huruf

Lot Material Description Ukuran lot

(N) Tabel lot size Kode letters

1 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

2 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

3 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

4 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

5 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

6 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

7 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

Pengolahan data menggunakan metode

acceptable sampling Plan melalui ISO 2859

Penentuan nilai penerimaan dan kinerja sampel

terhadap metode acceptable sampling Plan

dengan ISO 2859

Penarikan kesimpulan

Selesai

Analisa masalah dengan menggunakan

CED (Cause Effect Diagram)

Tabel 3.Tabel tabulasi kode huruf………...……….(lanjutan)

8 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

9 Heelcover w/lea foil + flick Shape 75 500 281 to 500 H

10 Heelcover w/lea foil + flick Shape 75 500 281 500 H

Keputusan menerima lot apabila nilai cacat lebih kecil dari bilangan penerimaan, dan keputusan menolak lot jika nilai cacat lebih lebih besar dari bilangan penerimaan, , untuk hasil keputusan dapat di tabelkan pada tabel 4.

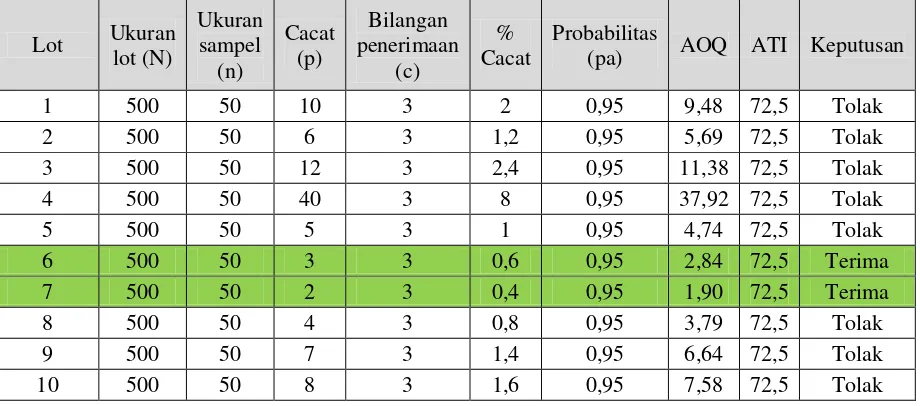

Tabel 4. Tabel hasil pengamatan sampling penerimaan dan penolakan

Lot Ukuran sampel (n) Terima Tolak Cacat Keputusan

1 50 3 4 10 Tolak

2 50 3 4 6 Tolak

3 50 3 4 12 Tolak

4 50 3 4 40 Tolak

5 50 3 4 5 Tolak

6 50 3 4 3 Terima

7 50 3 4 2 Terima

8 50 3 4 4 Tolak

9 50 3 4 7 Tolak

10 50 3 4 8 Tolak

Total cacat (%) 1,94

Pada tahap pengolahan data dengan menggunakan sampel penerimaan ISO 2859 didapat hasil pengolahan data pada 10 lot kedatangan material dimana ukuran lot (N) = 500, ukuran sampel (n) = 50, dan bilangan penerimaan (c) = 3. Maka dapat dapat disimpulkan ada 2 lot yang diterima yaitu lot (6 dan 7) karena nilai cacat lebih kecil dari bilangan penerimaan, dan 8 lot lainnya dinyatakan ditolak karena nilai cacat melebihi bilangan penerimaan . Dikarenakan ada lebih dari 5 lot yang ditolak maka diperlukan perubahan tingkat inspeksi.

Untuk mengukur kinerja sampel, peneliti menggunakan AOQ (tingkat output rata-rata) dan ATI ( total rata-rata inspeksi) dengan nilai probabilitas sebesar 95%. Kinerja sampel dapat dilihat pada tabel 5.

Tabel 5. Kinerja hasil sampel

Lot Ukuran

lot (N)

Ukuran sampel

(n)

Cacat (p)

Bilangan penerimaan

(c)

% Cacat

Probabilitas

(pa) AOQ ATI Keputusan

1 500 50 10 3 2 0,95 9,48 72,5 Tolak

2 500 50 6 3 1,2 0,95 5,69 72,5 Tolak

3 500 50 12 3 2,4 0,95 11,38 72,5 Tolak

4 500 50 40 3 8 0,95 37,92 72,5 Tolak

5 500 50 5 3 1 0,95 4,74 72,5 Tolak

6 500 50 3 3 0,6 0,95 2,84 72,5 Terima

7 500 50 2 3 0,4 0,95 1,90 72,5 Terima

8 500 50 4 3 0,8 0,95 3,79 72,5 Tolak

9 500 50 7 3 1,4 0,95 6,64 72,5 Tolak

Tabel 5. Kinerja hasil sampel………(lanjutan)

Rata-rata 500 50 9,7 3 1,94 0,95 9,20 72,5

Berdasarakan tabel 5, dapat dilihat bahwa dengan probabilitas penerimaan sebesar 95 % didapat nilai rata-rata AOQ (rata-rata kualitas output) sebesar 9,20 yang menunjukkan rata-rata kualitas output pemeriksaan dengan tingkat cacat dan nilai rata-rata inspeksi (ATI) sebesar 72,5 dikarenakan ada 2 lot penerimaan yang dinyatakan ditolak dari total 10 lot.

Berdasarkan pemeriksaan sesuai dengan standart pemeriksaan QC Entrance didapat material cacat sebesar 1,94 % dari jumlah lot yang diperiksa yaitu sebesar 500 pada tiap lotnya. Sehingga dinyatakan masih dalam keadaan baik karena tidak lebih dari 10%.

Tahap analisa

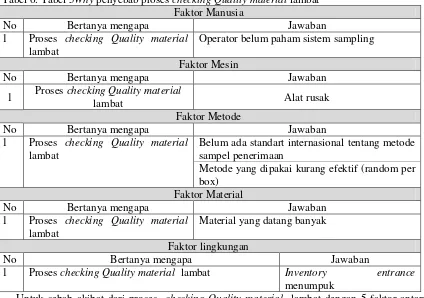

Pada tahap analisa ini dilakukan analisa dengan menggunakan konsep 5 why yaitu konsep bertanya mengapa beberapa kali, sehingga dapat diketahui akar permasalahannya. Hasil analisa 5why terdapat pada tabel 6.

Tabel 6. Tabel 5Why penyebab proses checking Quality material lambat Faktor Manusia

No Bertanya mengapa Jawaban

1 Proses checking Quality material

lambat

Operator belum paham sistem sampling

Faktor Mesin

No Bertanya mengapa Jawaban

1 Proses checking Quality material

lambat Alat rusak

Faktor Metode

No Bertanya mengapa Jawaban

1 Proses checking Quality material

lambat

Belum ada standart internasional tentang metode sampel penerimaan

Metode yang dipakai kurang efektif (random per box)

Faktor Material

No Bertanya mengapa Jawaban

1 Proses checking Quality material

lambat

Material yang datang banyak

Faktor lingkungan

No Bertanya mengapa Jawaban

1 Proses checking Quality material lambat Inventory entrance

menumpuk

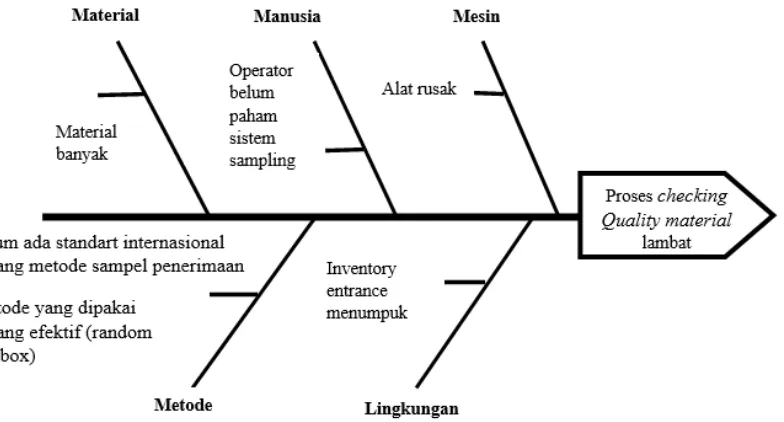

Gambar 2. Diagram sebab-akibat proses Proses checking Quality material lambat

Berdasarkan Gambar 2, diketahui faktor-faktor yang menyebabkan proses QC lambat dalam pengecekan material yang masuk, adapun penyebabnya adalah sebagai berikut:

1. Faktor Mesin

Mesin pada proses QC adalah alat bantu yang digunakan untuk proses pengecekan material untuk hasil yang presisi dan pasti. Misal dalam pengecekan ketebalan, kekerasan maupun pengecekan lainnya. Apabila alat rusak maka sangat berpengaruh terhadap proses inspeksi.

2. Faktor Manusia

Operator pada divisi QC Entrance belum paham mengenai sistem sampling dalam penerimaan material, sehingga sering kali mengambil material yang akan diperiksa dengan berlebihan yang mengakibatkan waste time.

3. Faktor Material

Material yang datang yang banyak mengakibatkan proses pengecekan semakin lama. Karena tiap hari selalu ada saja material yang masuk.

4. Faktor lingkungan

Dikarenakan output inspeksi yang selesai tidak imbang dengan material yang masuk, maka secara otomatis inventory di entrance menumpuk yang berakibat proses checking Quality material lambat karena harus mencari material yang akan diperiksa.

5. Faktor metode

Metode random dalam proses inspeksi pada QC Entrance dirasa kurang efektif karena operator harus mengecek material yang datang per box, hal ini membuat proses checking quality material lambat. Belum adanya standart internasional yang dipakai dalam proses penerimaan material khususnya metode sampling.

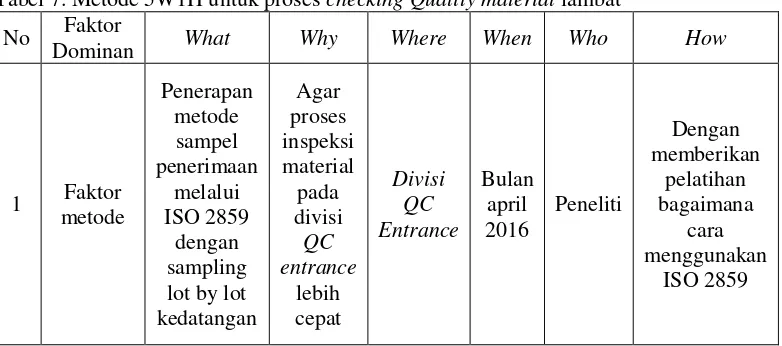

Dari analisa cause and effect diagram dapat diperoleh akar penyebab masalah yang yang paling dominan adalah faktor metode, untuk itu peneliti mengusulkan penerapan metode

Tabel 7. Metode 5W1H untuk proses checking Quality material lambat Entrance yang lambat dalam proses inspeksi material yang datang yaitu dengan memperbaiki faktor metode yang dipakai dalam inspeksi penerimaan. Metode yang diterapkan adalah metode sampling melalui ISO 2859 dengan pengambilan sampel yang akan diperiksa berdasarkan lot kedatangan.

KESIMPULAN

Kesimpulan yang diperoleh dari penelitian ini dengan menggunakan metode sampling melalui ISO 2859 pada material artikel shape yang datang di PT.XYZ adalah:

1. Dengan menggunakan tabel ISO 2859 didapat semua material diterima kecuali material heel cover dikarenakan 8 dari 10 item material dinyatakan ditolak dikarenakan rejected melebihi batas penerimaan yaitu sebesar ˃ 3, dengan jumlah pengambilan sampel sebanyak 50 dari ukuran lot 500.

2. Pengukuran kinerja sampel dalam rata-rata AOQ sebesar 9,20 dan dinyatakan lot dalam kondisi kritis sedangkan rata-rata nilai ATI sebesar 72,5 dengan 2 lot yang diterima.

3. Rekomendasi yang diberikan pada penelitian ini adalah Penerapan ISO 2859 sangat efisien, mudah, dan praktis diterapkan oleh departemen QC Entrance selaku departemen pengecekan kualitas pertama terhadap setiap material yang masuk untuk mengurangi proses checking quality material lambat

DAFTAR PUSTAKA

[1] Aditya, yudha (2013) “Usulan penerapan process capability dan acceptance sampling plans berdasarkan MIL-STD 1916 untuk pengendalian kualitas produk pada PT.XYZ.” Jurnal teknik industri FT.USU Vol 1,No 2 Hal 47-58

[2] David, Valentino (2014) “METHOD OF SAMPLE AND STANDARD HRN ISO 2859-1” Technical journal 8 (214-221)

[3] Irvan, dkk (2006) “Pengendalian mutu produk dengan metode statistik” Jurnal sistem teknik industri Vol 7, No 1.

[4] Montgomery, C. Douglas (1996) “Pengantar pengendalian kualitas statistik” Yogyakarta, penerbit Gadjah mada university Press.

[5] Puspita, riana (2013) “Acceptable sampling plans untuk mengendalikan kualitas produk pada PT. Bridgestone sumatera rubber estate” malikussaleh industrial engineering journal Vol.2 No.1 (2013) 14-17