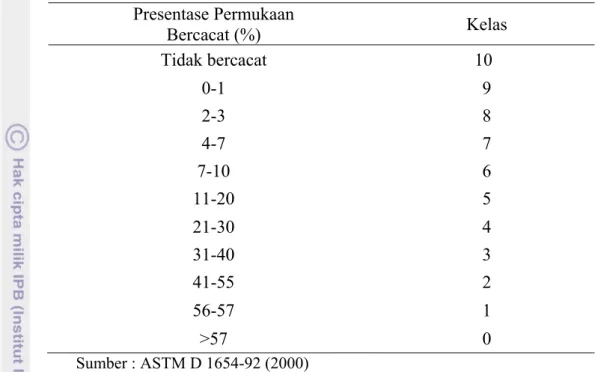

Tabel 3 Klasifikasi kondisi cacat permukaan berdasarkan ASTM D 1654-92 (2000) Presentase Permukaan Bercacat (%) Kelas Tidak bercacat 10 0-1 9 2-3 8 4-7 7 7-10 6 11-20 5 21-30 4 31-40 3 41-55 2 56-57 1 >57 0 Sumber : ASTM D 1654-92 (2000)

Uji Ketahanan Bahan Finishing Terhadap Bahan Kimia Rumah Tangga Uji ketahanan terhadap bahan kimia rumah tangga dilakukan dengan menggunakan bahan kimia rumah tangga seperti kecap, saos, cuka, dan minyak sayur. Sebelum dilakukan pengujian contoh uji dikeringkan terlebih dahulu. Waktu pengeringan yang cukup lama dilakukan dengan tujuan untuk menghindari terjadinya penguapan dari bahan finishing sehingga dapat menyebabkan perubahan kecerahan dan kekerasan bahan finishing. Tahapan pengujian yang dilakukan yaitu permukaan contoh uji dibagi menjadi beberapa bagian, kemudian setiap bagian dilebur dengan bahan kimia rumah tangga dengan menggunakan pipet sebanyak dua tetes, kemudian didiamkan selama 5-10 menit. Contoh uji dibersihkan dengan menggunakan kain lap bersih, kemudian diamati perubahan fisik yang terjadi pada permukaan contoh uji setelah 1 jam dan 24 jam. Perubahan fisik yang terjadi pada permukaan contoh uji diklasifikasikan berdasarkan Tabel 3.

HASIL DAN PEMBAHASAN

Pengaruh Jenis Kayu Terhadap Perubahan Warna Setelah Fumigasi Perubahan warna menjadi lebih gelap terjadi pada delapan jenis kayu rakyat setelah difumigasi dengan menggunakan amonia 25% sebanyak 4 liter dan waktu fumigasi 48 jam. Secara visual perubahan warna yang mencolok terjadi pada kayu nangka, mahoni, jati, sawo dan rasamala, sedangkan perubahan warna yang kurang mencolok terjadi pada kayu angsana, manii dan kaboril. Perubahan

warna hasil fumigasi disajikan pada Gambar 2. Hasil pada Gambar 2 juga memperlihakan bahwa bagian gubal pada kayu manii dan kayu kaboril memiliki warna yang lebih cerah dari bagian terasnya. Setelah mengalami proses fumigasi warna bagian gubal tetap lebih cerah dibandingkan terasnya. Perubahan warna pada bagian gubal tidak terlalu mencolok dari warna awalnya. Hal ini disebabkan kandungan ekstraktif pada kayu gubal lebih sedikit sehingga amonia yang bereaksi dengan ekstraktif (tanin) tidak memberikan pengaruh yang nyata pada perubahan warna bagian gubal.

Gambar 2 Perubahan warna kayu hasil fumigasi pada beberapa jenis kayu dengan waktu fumigasi 48 jam dan volume amonia 4 liter.

Manii

Sebelum SetelahAngsana

Sebelum SetelahJati

Sebelum SetelahKaboril

Sebelum SetelahMahoni

Sebelum SetelahNangka

Sebelum SetelahRasamala

Sebelum SetelahSawo

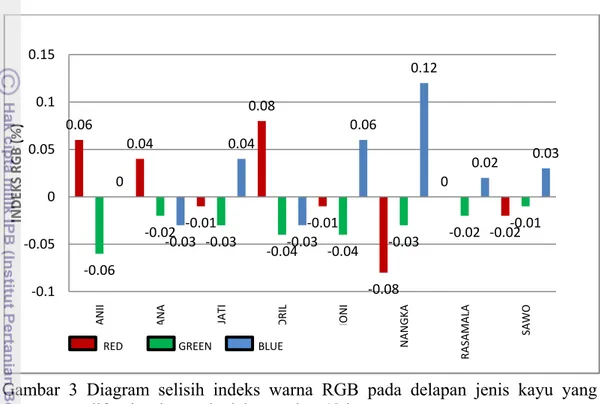

Sebelum SetelahPerubahan warna pada kayu yang difumigasi amonia diukur secara kuantitatif dengan menghitung nilai perubahan indeks warna RGB (Red, Green, Blue) pada kayu sebelum dan setelah mengalami fumigasi. Pengukuran tersebut diharapkan dapat menggambarkan perubahan warna yang sebenarnya terjadi pada kayu. Hasil perubahan indeks warna RGB disajikan pada Gambar 3.

Gambar 3 Diagram selisih indeks warna RGB pada delapan jenis kayu yang difumigasi amonia dalam waktu 48 jam.

Hasil pada Gambar 3 memperlihatkan bahwa penurunan indeks warna merah terbesar terjadi pada kayu nangka yaitu sebesar 0,08 sedangkan penurunan indeks warna merah yang paling kecil adalah pada kayu jati dan mahoni yaitu sebesar 0,01. Selain itu, terjadi peningkatan indeks warna merah pada kayu kaboril, angsana dan manii. Penurunan indeks warna hijau yang paling besar adalah pada kayu manii yaitu sebesar 0,06 sedangkan penurunan indeks warna hijau yang paling kecil adalah pada kayu sawo yaitu sebesar 0,01. Indeks warna biru mengalami peningkatan yang cukup besar pada kayu nangka yaitu sebesar 0,12 dan terjadi penurunan indeks warna biru pada kayu angsana dan kaboril yaitu sebesar 0,03.

Muhtar (2008) menyatakan bahwa kecenderungan perubahan warna kayu menjadi gelap diindikasikan dengan penurunan indeks warna merah dan hijau diikuti dengan peningkatan nilai indeks warna biru. Dengan melihat besarnya penurunan indeks warna merah dan hijau disertai dengan peningkatan indeks warna biru maka secara kuantitatif warna hasil fumigasi pada jenis jati, mahoni, nangka, rasamala dan sawo lebih gelap dibandingkan dengan jenis kayu manii, angsana, dan kaboril.

Salah satu faktor yang mempengaruhi dalam perubahan warna kayu pada proses fumigasi adalah kandungan tanin dalam kayu. Fumigasi menggunakan amonia yang bersifat basa pada kayu dengan kandungan tanin tinggi mengakibatkan amonia yang bereaksi pun akan semakin banyak dan warna yang dihasilkan semakin gelap. Ikatan antara tanin dengan amonia belum diketahui

0.06 ‐0.06 0 0.04 ‐0.02 ‐0.03 ‐0.01 ‐0.03 0.04 0.08 ‐0.04‐0.03 ‐0.01 ‐0.04 0.06 ‐0.08 ‐0.03 0.12 0 ‐0.02 0.02 ‐0.02‐0.01 0.03 ‐0.1 ‐0.05 0 0.05 0.1 0.15 MANII ANGSANA JATI

KABORIL MAHONI NANGKA

RASAMALA SAWO INDE KS RGB (%) RED GREEN BLUE

secara pasti, akan tetapi diduga amonia (NH3) akan berikatan dengan gugus –OH dalam tanin sehingga terbentuk suatu pigmen baru (Luza, 2009). Mengacu pada penelitian sebelumnya yang dilakukan oleh Shanaz (2010) lama waktu fumigasi yang optimal adalah selama 48 jam.

Daya Tahan Terhadap Rayap Kayu Kering (Criptotermes cynocephalus) Persentase penurunan berat contoh uji setelah diumpankan terhadap rayap kayu kering disajikan pada Tabel 4. Hasil pada Tabel 4 memperlihatkan bahwa kayu yang difumigasi memiliki persentase kehilangan berat yang lebih kecil dibandingkan dengan kayu yang tidak difumigasi. Hal ini sesuai dengan penelitian Seprina (2010) yang menyatakan bahwa kayu hasil fumigasi memperlihatkan daya tahan yang lebih baik terhadap serangan rayap kayu kering yang diindikasikan oleh penurunan berat contoh uji kayu hasil fumigasi lebih kecil dibandingkan dengan kayu tanpa difumigasi (kontrol). Tabel 4 juga memperlihatkan bahwa perlakuan fumigasi amonia dapat meningkatkan kelas awet dari kayu. Kayu yang mengalami peningkatan kelas awet yang tinggi adalah pada kayu nangka, rasamala dan sawo, dimana kayu rasamala dan nangka mengalami peningkatan dari kelas awet III menjadi kelas awet I, sedangkan kayu sawo dari kelas awet IV menjadi kelas awet II.

Tabel 4 Presentase kehilangan berat contoh uji

KAYU KEHILANGAN BERAT KLASIFIKASI KELAS AWET KELAS KONTROL FUMIGASI KONTROL FUMIGASI AWET*

MANII 16,29 7,42 IV III IV

ANGSANA 10,37 6,03 IV III II (I-IV)

JATI 7,30 3,09 III II I-II

KABORIL 5,98 2,86 III II III

MAHONI 13,08 5,97 IV III III

NANGKA 7,54 0,95 III I II-III

RASAMALA 6,82 1,98 III I III-IV

SAWO 8,15 3,63 IV II I

Keterangan (*) : Nurmeryteni (1995), Seng (1990), Martawijaya dan Kartasujana (1977), Martawijaya (1989), Martawijaya (1981).

Ada perbedaan hasil antara kelas awet alami kayu (kontrol) jati dan sawo, dimana dari hasil percobaan kayu jati (kontrol) memiliki kelas awet III dan kayu sawo (kontrol) memiliki kelas awet IV. Perbedaan hasil ini diduga karena kondisi contoh uji yang berbeda terutama dari segi umur sehingga memiliki keawetan yang lebih rendah, selain itu diduga disebabkan karena rayap yang makan pada kayu tersebut . Kematian rayap kayu kering (Criptotermes cynochepalus) pada saat pengujian diduga karena rayap tidak tahan dengan bau amonia yang menempel pada kayu. Amonia pada kadar tertentu dapat menyerang enksoskeleton serangga dan jika dalam jangka waktu yang lama akan menimbulkan kematian (Anonim 2012).

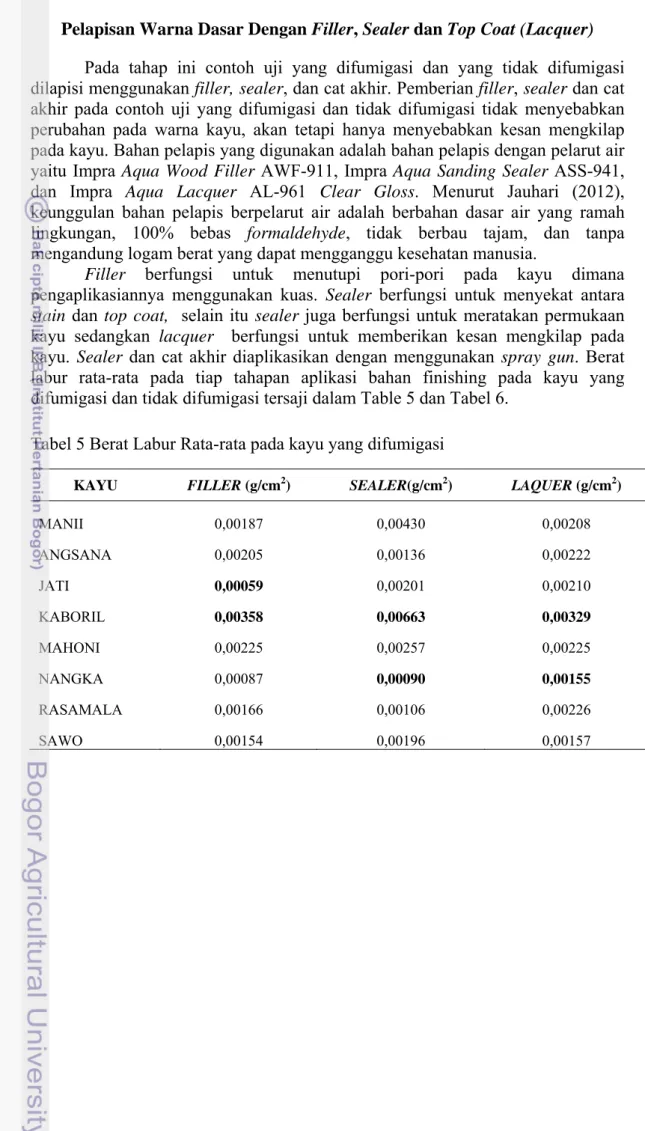

Pelapisan Warna Dasar Dengan Filler, Sealer dan Top Coat (Lacquer) Pada tahap ini contoh uji yang difumigasi dan yang tidak difumigasi dilapisi menggunakan filler, sealer, dan cat akhir. Pemberian filler, sealer dan cat akhir pada contoh uji yang difumigasi dan tidak difumigasi tidak menyebabkan perubahan pada warna kayu, akan tetapi hanya menyebabkan kesan mengkilap pada kayu. Bahan pelapis yang digunakan adalah bahan pelapis dengan pelarut air yaitu Impra Aqua Wood Filler AWF-911, Impra Aqua Sanding Sealer ASS-941, dan Impra Aqua Lacquer AL-961 Clear Gloss. Menurut Jauhari (2012), keunggulan bahan pelapis berpelarut air adalah berbahan dasar air yang ramah lingkungan, 100% bebas formaldehyde, tidak berbau tajam, dan tanpa mengandung logam berat yang dapat mengganggu kesehatan manusia.

Filler berfungsi untuk menutupi pori-pori pada kayu dimana pengaplikasiannya menggunakan kuas. Sealer berfungsi untuk menyekat antara stain dan top coat, selain itu sealer juga berfungsi untuk meratakan permukaan kayu sedangkan lacquer berfungsi untuk memberikan kesan mengkilap pada kayu. Sealer dan cat akhir diaplikasikan dengan menggunakan spray gun. Berat labur rata-rata pada tiap tahapan aplikasi bahan finishing pada kayu yang difumigasi dan tidak difumigasi tersaji dalam Table 5 dan Tabel 6.

Tabel 5 Berat Labur Rata-rata pada kayu yang difumigasi

KAYU FILLER (g/cm2) SEALER(g/cm2) LAQUER (g/cm2)

MANII 0,00187 0,00430 0,00208 ANGSANA 0,00205 0,00136 0,00222 JATI 0,00059 0,00201 0,00210 KABORIL 0,00358 0,00663 0,00329 MAHONI 0,00225 0,00257 0,00225 NANGKA 0,00087 0,00090 0,00155 RASAMALA 0,00166 0,00106 0,00226 SAWO 0,00154 0,00196 0,00157

Tabel 6 Berat Labur Rata-rata pada kayu yang tidak difumigasi

KAYU FILLER (g/cm2) SEALER (g/cm2) LAQUER (g/cm2)

AFRIKA 0,00203 0,00201 0,00288 ANGSANA 0,00169 0,00134 0,00169 JATI 0,00117 0,00083 0,00198 KABORIL 0,00142 0,00206 0,00397 MAHONI 0,00196 0,00190 0,00266 NANGKA 0,00057 0,00105 0,00094 RASAMALA 0,00150 0,00085 0,00311 SAWO 0,00207 0,00173 0,00207

Hasil pada Tabel 5 dan Tabel 6 memperlihatkan bahwa berat labur rata-rata pada kayu yang difumigasi untuk filler yang tertinggi adalah pada kayu kaboril yaitu sebesar 0,0358 g/cm2 dan terendah pada kayu jati yaitu sebesar 0.00059 g/cm2. Berat labur rata-rata sealer tertinggi adalah pada kayu kaboril yaitu sebesar 0,00663 g/cm2 dan terendah pada kayu nangka yaitu sebesar 0,00090 g/cm2. Berat labur rata-rata untuk lacquer yang tertinggi adalah pada kayu kaboril yaitu sebesar 0,00329 g/cm2 dan terendah adalah pada kayu nangka yaitu sebesar 0,00115 g/cm2. Pada kayu yang tidak difumigasi berat labur rata-rata untuk filler tertinggi pada kayu sawo yaitu sebesar 0,00207 g/cm2 dan terendah pada kayu nangka yaitu sebesar 0,00057 g/cm2. Berat labur rata-rata sealer tertinggi adalah pada kayu kaboril yaitu sebesar 0,00206 g/cm2 dan terendah adalah pada kayu jati sebesar 0,00083 g/cm2. Berat labur rata-rata lacquer tertinggi pada kayu kaboril yaitu sebesar 0,00397 g/cm2 dan terendah pada kayu nangka yaitu sebesar 0,00094 g/cm2.

Penampilan permukaan kayu tanpa fumigasi setelah dilapisi bahan pelapis waterbased dapat dilihat pada Gambar 4, sedangkan penampilan permukaan kayu yang difumigasi setelah dilapisi bahan pelapis waterbased dapat dilihat pada Gambar 5. Hasil pada Gambar 4 dan Gambar 5 memperlihatkan bahwa permukaan kayu setelah difinishing lebih mengkilap dan tidak terdapat cacat pada permukaan kayu selama proses finishing. Hal ini kemungkinan disebabkan karena spray gun yang digunakan pada saat pengaplikasian bahan finishing dalam kondisi masih baru (kondisi baik), sehingga tidak ada cacat yang ditimbulkan.

Menurut Adidarma (1998) pada saat proses finishing berlangsung, cacat pada lapisan cat memang sulit untuk dihindari. Hal ini dapat disebabkan oleh karakteristik dari masing-masing kayu yang berbeda atau dari teknik pengaplikasian cat yang kurang tepat. Menurut Mulyana (2007) Terdapat banyak faktor yang mempengaruhi selama proses finishing dilakukan, baik pada proses persiapan bahan baku maupun proses pengaplikasian bahan finishing. Faktor-faktor tersebut dapat menimbulkan cacat pada bahan baku yang digunakan. Bentuk cacat yang sering terjadi adalah orange peel, pin hole, dust inclutions, poor adhesion dan blistering.

Manii Angsana Jati

Kaboril Mahoni Nangka

Rasamala Sawo

Gambar 4 Penampilan permukaan kayu tanpa fumigasi setelah dilapisi bahan pelapis waterbased

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah

Manii Angsana Jati

Kaboril Mahoni Nangka

Rasamala Sawo

Gambar 5 Penampilan permukaan kayu yang difumigasi setelah dilapisi bahan pelapis waterbased

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah Sebelum Setelah

Sebelum Setelah Sebelum Setelah

Daya Lekat Bahan Finishing (Uji Cross Cut)

Uji cross cut bertujuan untuk mengetahui daya lekat cat atau bahan finishing terhadap substrat (kayu, besi, dll) atau dengan lapisan bawahnya. Uji cross cut dilakukan dengan cara membuat goresan pada permukaan kayu sebanyak sepuluh garis secara horizontal dan vertikal dengan jarak antara garis yang dibuat adlah 2 mm. Goresan hasil cross cut diberi plaster, kemudian plaster tersebut dicabut dengan kecepatan konstan dan hasil dibaca berapa kotak yang tercabut. Hasil tersebut kemudian diklasifikasikan berdasarkan ASTM D 3359-02. Hasil uji cross cut dapat dilihat pada Tabel 7.

Tabel 7 Hasil Uji Cross Cut

Contoh Uji Klasifikasi Contoh Uji Klasifikasi Tidak

Difumigasi (ASTM D 3359-02) Difumigasi (ASTM D 3359-02)

Manii 5B Manii 5B Angsana 5B Angsana 5B Jati 5B Jati 4B Kaboril 5B Kaboril 5B Mahoni 5B Mahoni 5B Nangka 4B Nangka 5B Rasamala 5B Rasamala 5B Sawo 5B Sawo 5B

Hasil cross cut pada Tabel 7 memperlihatkan bahwa hanya jenis kayu nangka yang tidak difumigasi dan kayu jati yang difumigasi yang termasuk kelas 4B dimana permukaan kayu tersebut hanya mengelupas atau mengalami cacat dibawah 5% sedangkan kayu yang lainnya termasuk kelas 5B dimana permukaan setelah uji cross cut tidak mengelupas sama sekali. Hal tersebut mengindikasikan bahwa secara umum bahan pelapis melekat dengan baik pada permukaan semua contoh uji kayu yang difinishing.

Daya Tahan Lapisan Finishing Terhadap Panas Dingin

Uji ketahanan panas dilakukan dengan cara meletakkan gelas yang berisi air panas pada permukaan contoh uji sampai air panas tersebut menjadi dingin (Gambar 6). Uji ketahanan dingin dilakukan dengan cara meletakkan gelas yang berisi es batu pada permukaan contoh uji sampai es batu tersebut mencair (Gambar 7). Setelah itu dilakukan pengamatan pada permukaan contoh uji, kemudian diklasifikasikan berdasarkan ASTM D 1654-92 (2000).

Gambar 6 Uji Ketahanan Panas Gambar 7 Uji Ketahanan Dingin Klasifikasi kelas finishing kayu setelah dilakukan pengujian terhadap ketahanan panas dan dingin dapat dilihat pada Gambar 8. Hasil pada Gambar 8 memperlihatkan bahwa semua contoh uji termasuk kelas 10 yang artinya contoh uji tidak mengalami cacat sama sekali. Ikatan antar bahan yang terkandung dalam bahan finishing waterbased, menjadikan lapisan bahan finishing ini tidak mudah rusak apabila terkena panas dan dingin. Hal tersebut mengindikasikan bahwa kondisi panas dan dingin tidak berpengaruh nyata pada contoh uji.

Gambar 8 Grafik klasfikasi kelas daya tahan bahan finishing terhadap panas dan dingin 0 2 4 6 8 10 12 Manii Manii (F) Angsana Angsana … Jati Jati (F) Kaboril Kaboril (F) Mahoni Mahoni (F) Nangka Nangka (F) Rasamala Rasamala … Sawo Sawo (F) Kelas Daya Tahan Panas Dingin Ket : F = Fumigasi

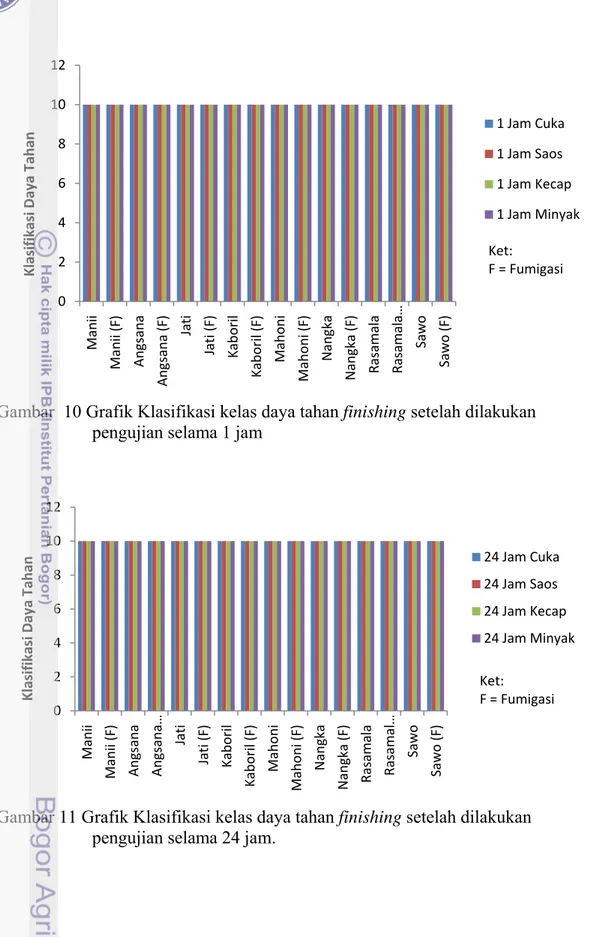

Daya Tahan Lapisan Finishing Terhadap Bahan Kimia Rumah tangga Masing-masing contoh uji dibagi kedalam beberapa bagian. Pada massing-masing bagian tersebut ditetesi bahan kimia rumah tangga yaitu minyak sayur, kecap cuka, dan saos (Gambar 9). Masing-masing pengujian dilakukan dua kali pengamatan, dan hasilnya dirata-ratakan. Dari hasil pengujian didapatkan hasil bahwa keempat bahan kimia rumah tangga tersebut tidak memberikan perubahan yang berarti terhadap lapisan bahan finishing pada permukaan kayu.

Gambar 9 Uji daya tahan bahan kimia rumah tangga

Kelas daya tahan lapisan finishing kayu terhadap bahan kimia rumah tangga setelah dilakukan pengujian selama 1 jam dan 24 jam dapat dilihat pada Gambar 10 dan 11. Hasil pada Gambar 10 dan 11 memperlihatkan bahwa semua kayu yang diuji termasuk kelas 10 menurut ASTM D 1654-92 (2000) baik dari hasil pengujian 1 jam maupun 24 jam. Kelas tersebut adalah kelas terbaik karena permukaan kayu tidak mengalami cacat sama sekali. Hal ini disebabkan karena bahan penguji rumah tangga seperti minyak sayur, cuka, kecap dan saos tidak dapat merusak struktur lapisan bahan finishing waterbased. Cacat lapisan finishing terjadi apabila suatu zat kimia tertentu merusak struktur lapisan bahan finishing pada permukaan kayu (bereaksi secara kimiawi) sehingga lapisan bahan finishing menjadi kasar atau tidak rata.

Gambar 10 Grafik Klasifikasi kelas daya tahan finishing setelah dilakukan pengujian selama 1 jam

Gambar 11 Grafik Klasifikasi kelas daya tahan finishing setelah dilakukan pengujian selama 24 jam.

0 2 4 6 8 10 12 Manii Manii (F) Angsana Angsana (F) Jati Jati (F) Kaboril Kaboril (F) Mahoni Mahoni (F) Nangka Nangka (F) Rasamala Rasamala … Sawo Sawo (F) Klasifikasi Daya Tahan 1 Jam Cuka 1 Jam Saos 1 Jam Kecap 1 Jam Minyak Ket: F = Fumigasi 0 2 4 6 8 10 12 Manii Manii (F) Angsana Angsana … Jati Jati (F) Kaboril Kaboril (F) Mahoni Mahoni (F) Nangka Nangka (F) Rasamala Rasamal … Sawo Sawo (F) Klasifikasi Daya Tahan 24 Jam Cuka 24 Jam Saos 24 Jam Kecap 24 Jam Minyak Ket: F = Fumigasi