J.Tek.Ling EdisiKhusus Hal. 17 - 22 Jakarta, Juli.. 2006 ISSN 1441 – 318X

PERUBAHAN TIPE BATA TAHAN API PADA KILN SEMEN

UNTUK MENAMBAH EFISIENSI PRODUKSI

Wiharja

Pusat Teknologi Lingkungan

Badan Pengkajian dan Penerapan Teknologi Abstract

Cement is produced in kiln reactor which has been installed with refractory, in order to protect the kiln shell of high temperature during the process, of chemicals and mechanical abrasion. Fire bricks are the most material for refractory, hence it is necessary to carefully select and properly installed. In this way it will contribute to save heat. Various types of fire bricks will have its characteristic to deal with. Appropriate placement of fire brick is aimed at avoiding unfastened and increasing its life time. Referring to the observations in one of cement factory, it showed us that kiln shut down occurred for 3-4 times in a year due to refractory problem. This shut down will reduce energy efficiency, rising operational cost as of starting up kiln using IDO, loosing production time including additional hours for maintenance staff to fix it.

Key words: Kiln, refractory, fire brick, cleaner production, cement 1. PENDAHULUAN

1.1. Latar Belakang

Dalam era globalisasi, isu-isu lingkungan telah ditempatkan sebagai isu utama dalam perdagangan antarnegara. Ketatnya aturan-aturan lingkungan, seperti ecolabeling, ISO dan sebagainya, mengajak dunia usaha untuk merubah cara pandang terhadap lingkungan dari strategi reaktif atau pengolahan limbah menjadi strategi proaktif atau cleaner

production. Disamping itu, dengan

semakin ketatnya persaingan ekonomi global mengharuskan dunia usaha melakukan kreasi untuk meningkatkan efisiensi produksinya.

United Nations Environment

Programme (UNEP)(1) mendefinisikan

Cleaner Production sebagai the

continuous application of an integrated preventive environmental strategy to

processes, products, and services to increase overall efficiency, and reduce risks to humans and the environment. Cleaner Production can be applied to the processes used in any industry, to products themselves and to various services provided in society”, atau

produksi bersih adalah penerapan secara terus menerus suatu strategi pencegahan lingkungan yang terpadu untuk proses, produk dan layanan untuk meningkatkan efisiensi keseluruhan dan mengurangi risiko terhadap manusia dan lingkungan.

Dari difinisi di atas, maka prinsip produksi bersih dapat diterapkan pada setiap proses industri, produk dan berbagai layanan yang disediakan di masyarakat. Oleh karena itu dalam pelaksanaannya, teknologi memegang peran yang sangat besar terhadap implementasi produksi bersih.

Teknologi-teknologi yang diperlukan dalam implementasi produksi bersih tersebut antara lain :

- teknologi penggantian bahan baku, - teknologi pengendalian proses, - teknologi perubahan teknologi, - teknologi modifikasi produk,

- teknologi pemanfaatan produk samping,

- teknologi modifikasi peralatan.

Industri semen merupakan salah satu industri yang banyak memperoleh sorotan terhadap permasalahan lingkungan yang ditimbulkan pada saat proses produksinya. Industri ini dalam proses produksinya melalui 3 (tiga) tahapan dasar yaitu pyro-processing, persiapan bahan baku dan penghalusan produk klinker. Sedangkan hasil produksi semen yang paling umum dipasaran adalah Semen Portland yang merupakan campuran empat komponen bahan kimia utama yaitu kapur (batu kapur), silika (pasir), alumina (tanah liat) dan besi oksida (biji besi), serta penambahan sedikit gipsum pada saat penghalusan untuk memperlambat pengerasan.

Langkah yang paling rumit dalam memproduksi Semen Portland adalah proses pembakaran, yang meliputi konversi kimia bahan-bahan baku secara fisik untuk menjadi klinker. Proses ini terjadi pada reaktor kiln (rotary kiln) melalui pengendalian pembakaran primer bahan bakar fosil padat (batubara), cair (solar), atau bahan bakar alternatif. Batubara merupakan bahan bakar yang paling umum dipergunakan karena pertimbangan biaya. Distribusi panas yang terjadi di dalam proses ini dapat digambarkan pada gambar 1.

Reaktor kiln, dilapisi batu tahan api atau yang disebut dengan refraktori. Fungsi refraktori adalah untuk melindungi dinding kiln dari panas yang tinggi, bahan kimia dan abrasi mekanik. Refraktori juga berfungsi sebagai isolasi kiln untuk mencegah kehilangan panas.

Gambar 1. Sketsa Distribusi Panas Pada Reaktor Kiln

Untuk mendukung fungsi tersebut, bahan refraktori harus memenuhi persyaratan umum, sebagai berikut : - tahan terhadap suhu tinggi,

- tahan terhadap perubahan suhu yang mendadak,

- tahan terhadap lelehan terak logam, gas panas, dll.,

- tahan terhadap beban pada kondisi perbaikan,

- tahan terhadap beban dan gaya abrasi - menghemat panas,

- memiliki koefisien ekspansi panas yang rendah,

- tidak boleh mencemari bahan yang bersinggungan.

Dalam table 1. disajikan beberapa contoh tipe refraktori yang biasa dipergunakan di pabrik semen.

Tabel 1. Tipe Refraktori di Pabrik Semen

NO TIPE

1 Fire brick, SPINEL, ANKRAL ZE 2 Fire brick, BASIC, PERILEX 80 3 Fire brick, HI-ALUMINA, KRONEX 70 4 Fire brick, SPINEL, ALMAG 85 5 Fire brick, BASIC ANKRAL S6 6 Fire Brick, MAXIAL 310-422 7 Fire Brick, RESISTAL 50Z 8 Fire Brick, SPINEL, MSN 80 9 Castable, GUN CAST 1300 10 Castable, GUN SIC 40

11 Castable, HI CAST–EXTRA HI- CAST 12 Castable, KERGUN, C- 28

13 Castable, MONROX SIC60 14 Castable PHLOX 1560 SR KILN Panas Masuk Panas Produk Kehilangan lain Gas buang

Kadar air dalam

bahan bakar Konveksi

-

Fireclay

Special Light Weight Brick Magnesia-spinel

High Alumina High Alumina

Magnesia-spinel 1.2. Tinjauan Pustaka

Pemilihan refraktori (bata tahan api) yang tepat akan berdampak pada penghematan panas. Sebagai isolator panas, ketebalan refraktori dapat berakibat tidak efisiennya penggunaan panas pada reaktor kiln. Dua variable yang mempengaruhi perpindahan panas panas yaitu tebal isolasi dan luas permukaan. Jika tebal isolasi ditambah dan luas permukaan lebih besar berarti panas yang hilang secara konveksi juga semakin besar, tetapi bila tebal isolasi lebih besar dari (k/hc) tahanan konduksi yang lebih dominan. (2)

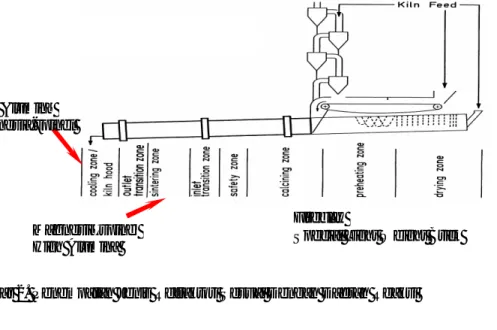

Penempatan refraktori di dalam reaktor kiln tergantung dari panas maupun proses yang terjadi dalam pembentukan klinker. Penempatan ini menjadi penting karena proses dalam reaktor kiln berlangsung secara kontinyu serta berlangsung pada suhu yang tinggi sehingga diharapkan refraktori yang digunakan tidak mudah lepas ataupun cepat aus. Gambar 2. menjukkan sketsa penetapan lokasi dari tipe refraktori sesuai dengan kondisi proses di dalam reaktor kiln.

Atas dasar hal tersebut, maka spesifikas i penempatan lapisan dan jenis refraktori masing-masing proses adalah :

a. Zona preheating dengan spesifikasi: - rendah alumina (<35% Al2O3) - lightweight firebricks – untuk

isolasi panas yang baik. b. Zona kalsinasi dengan spesifikasi:

- fireclay bricks mengandung 30 to 45% Al2O3 dipergunakan pada kondisi normal suhu operasi maksimum 1200oC

- acid fireclay / light weight bricks dipergunakan untuk proses yang mengandung banyak alkali, bata tahan api ini mengandung30% c. Zona transisi dipergunakan refraktori

yang tahan terhadap perubahan suhu dan porositas rendah sehingga tahan terhadap infiltrasi garam. Pada zona ini biasanya dipergunakan bata dengan kandungan alumina tinggi (50 to 60%)

d. Zona sintering dipergunakan refraktori dengan spesifikasi:

- tahan terhadap bahan kimia - mengandung magnesia-spinel

atau dolomite

e. Zona pendinginan dipergunakan refraktori yang kandungan alumina lebih tinggi, bisa mencapai 80%

1.3. Tujuan

Tujuan penelitian ini adalah menerapkan produksi bersih di pabrik semen untuk meningkatkan efisiensi energi serta efisiensi biaya produksinya. 2. METODOLOGI

2.1. Tempat dan Waktu Penelitian Penelitian dilakukan di salah satu pabrik semen di Indonesia pada tahun 2004.

2.2. Sampling dan Analisa Sampel Dalam penelitian ini dilaksanakan penerapan produksi bersih dengan mengacu pada metoda “Energy

Efficiency Guide for Industry in Asia”

dengan tahap pelaksanaan sebagai berikut (3, 4):

a. Perencanaan dan Organisasi. Dibentuk Tim pelaksanaan produksi bersih yang terdiri dari fasilitator luar termasuk penulis serta melibatkan beberapa staf pabrik. Anggota tim dilibatkan sejak awal sampai akhir tahapan metodologi untuk memperlancar pekerjaan.

b. Kajian awal. Pengamatan awal dilakukan pada perusahaan/pabrik dengan melakukan walkthrough area fokus.

c. Analisis kelayakan. Kajian dilakukan terhadap aspek teknis, lingkungan, serta ekonomi.

d. Implementasi dan monitoring. Opsi yang layak secara teknis, lingkungan dan ekonomi di implementasi oleh perusahaan, kemudian dilaksanakan monitoring secara berkala dan hasilnya dibandingkan dengan kondisi awal sebelum pelaksanaan implementasi opsi.

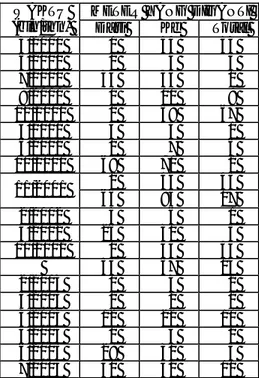

3. HASIL DAN PEMBAHASAN Sebagai bahan awal kajian, pada table 2 berikut disajikan data penggantian (patching) refraktori yang telah dilaksanakan pabrik dari tahun 2000 sampai dengan 2003.

Tabel 2. Penggantian Refraktori METER YANG DIGANTI WAKTU (bln/thn) Dari Ke Total 3/2000 1 54 53 6/2000 1 4 3 7/2000 34 35 1 8/2000 1 10 9 12/2000 1 68 67 3/2001 3 4 1 6/2001 1 7 6 10/2001 68 70 2 1 44 43 11/2001 66 83 17 2/2002 5 6 1 4/2002 26 31 5 11/2002 1 44 43 53 67 14 2/2003 1 3 2 3/2003 1 2 1 3/2003 12 22 10 4/2003 1 3 2 6/2003 28 31 3 7/2003 31 42 11

Dari table tersebut tampak bahwa penggunaan refraktori yang tidak sesuai jenis dan kualitasnya menyebabkan frekuensi penggantian (patching) refraktori sangat sering dilakukan (3 sampai 4 kali setahun), pada bagian/lokasi lining yang berbeda-beda. Hal ini berakibat terhadap pemborosan waktu maupun bahan. Pemborosan ini tentu dapat dicegah apabila frekuensi pergantian reflaktori dapat dikurangi.

Disamping itu, kerusakan pelapisan refraktori yang menyebabkan seringnya dilakukan penggantian refraktori, secara langsung dapat menyebabkan:

1. Pengurangan efisiensi panas karena kerusakan lapisan dan menyebabkan kehilangan energi.

2. Setiap kali perbaikan / penggantian lapisan kiln harus shut down dan

heating up reaktor kiln yang

memerlukan minyak diesel industri/ Industrial Diesel Oil (IDO) kurang lebih 63.457,5 liter.

3. Banyak IDO digunakan selama start

up kembali reaktor kiln.

4. Hilangnya waktu produksi sehingga menurunkan produksi klinker. 5. Banyaknya jam kerja staf

pemeliharaan yang diperlukan untuk memperbaiki / mengganti lapisan Selanjutnya, berdasarkan data dan pengamatan dilapangan dapat diidentifikasi bahwa penyebab utama kerusakan/pergantian refraktori adalah: - Mutu refraktori yang rendah

- Instalasi refraktori yang kuang baik Atas dasar pengamatan ini, maka untuk mengurangi kerugian akibat seringnya

shut down, direkomendasikan beberapa

hal, antar lain :

a. Perlunya dilakukan penggantian material refraktori dengan kualitas yang lebih baik.

b. Refraktori yang biasa digunakan perusahaan jenis magnesium-krom disarankan untuk diganti dengan refraktori jenis magnesium-spinel. Penggantian ini selain lebih tahan terhadap suhu juga tinggi juga dipandang lebih ramah lingkungan karena tidak menggandung krom. c. Peningkatan kualitas pemasangan

refraktori. Perlu dilakukan peningkatan kualitas staf pabrik dalam hal kemampuan menggunakan prosedur baru pelapisan refraktori di dalam kiln agar diperoleh kualitas pemasangan yang baik sehingga tidak mudah rontok. Untuk itu perlu adanya pelatihan oleh tenaga ahli instalasi pelapisan refraktori.

d. Pergantian refraktori pada zona transisi refraktori dengan menggunakan refraktori jenis

Magnesia-Spinell. Zona transisi pada umumnya ditunjukkan dengan beban panas lebih tinggi dari pada zona

sintering, sehingga penggunaan

refraktori jenis Magnesia-Krom tidak direkomendasikan untuk digunakan, disamping adanya dampak lingkungan kurang baik akibat kandungan krom pada jenis ini. e. Refraktori yang digunakan pada zona

refraktori sintering harus tahan terhadap bahan kimia. Untuk zona ini, jenis refraktori Magnesia-spinel dan refraktori Dolomit sangat cocok untuk dipilih. Magnesia-spinel, dipilih terutama untuk meningkatkan adesi pelapisan, sedangkan dolomit mempunyai sifat terbatas pada zona dengan formasi pelapisan permanent.

Gambar 3. Pemasangan Refraktori Implementasi dari opsi yang ini dilakukan pada awal tahun 2004. Monitoring hasil pelaksanaan opsi sampai dengan pertengahan tahun 2005 tidak ditemukan kiln stop yang diakibatkan oleh permasalahan refraktori. Perhitungan keuntungan akibat dari pelaksanaan opsi ini adalah meningkatnya produksi klinker, dengan perhitungan apabila kapasitas = 7.922 ton klinker/hari, dan setiap tahun terjadi 4 kali shut down untuk perbaikan diperlukan waktu 4 hari, maka peningkatan produksi klinker adalah

= 4 kali/tahun x 4 hari x 7.922 ton/hari = 126.752 ton per tahun.

Selain itu dengan berkurangnya

shut down maka tidak diperlukan biaya

pembelian IDO untuk keperluan start up. Data dari perusahaan menunjukkan konsumsi rata-rata IDO untuk memanaskan reaktor kiln adalah 63.457,5 liter/tahun. Jika terjadi 4 kali

shut down yang disebabkan oleh

kerusakan refraktori, maka penghematan IDO adalah

= 4 x 63.457,5 liter/tahun = 253.830 liter/tahun =253,83 kiloliter/tahun

4. KESIMPULAN DAN SARAN 4.1. Kesimpulan

Dari hasil pengamatan, dapat diambil beberapa kesimpulan :

1. Penyebab utama dari kerusakan reaktor kiln adalah mutu refraktori (bata tahan api) yang rendah dan cara instalasi yang tidak baik. 2. Akibat penggantian refraktori yang

terlalu sering maka proses produksi mengalami penghentian sehingga terjadi pemborosan.

3. Dengan melaksanakan opsi pengantian refraktori dengan kualitas yang bagus serta menggunakan cara yang tepat dalam pemasangan maka

penghentian produksi pada reaktor kiln akibat permasalahan refraktori dapat dicegah.

4. Dari sisi keuntungan, perbaikan ini menghasilkan peningkatan produksi sebesar 126.752 ton/tahun, dan penghematan IDO sebesar 253.830 liter/tahun

4.2. Saran

Pelaksanaan produksi bersih dapat dilaksanakan dengan hal-hal yang mudah misalnya dengan melakukan pemilihan refraktori yang baik serta mendidik karyawan khus usnya bagian

maintenance untuk lebih piawai dalam

pemasangan bata tahan api. DAFTAR PUTAKA

1. _______, United Nation Environment Programme (UNEP), website

http://www.uneptie.org/

2. Agra S.W. ,1988, Perpindahan Panas, Fakultas Teknik UGM

3. _______, Energy Efficiency Guide for Industry in Asia, United Nation Environment Programme (UNEP), www.energy efficiencyasia.org 4. _______, 2004, Pedoman efisiensi

energi untuk industri di Asia,

Greenhouse gas Emission Reduction for Industri in Asia and the Pacific,

United Nation Environment Programme (UNEP)