Abstrak— Secara harfiah arti dari Continuous Coal Transport Mode adalah moda transportasi batubara secara kontinyu atau berulang-ulang. Kalimantan Tengah terdapat sumber cadangan batubara yang cukup besar. Distribusi batubara mengalami kendala berupa keadaan sungai yang sudah tidak baik lagi untuk dilayari. Pada musim kemarau banyak kapal tongkang kandas dan pada musim hujan debit air meningkat sehingga ada larangan dari dinas perhubungan mengenai tidak diijinkannya tongkang untuk menyusuri sungai. Alternatif moda transportasi yang menjadi pilihan dalam penelitian ini adalah pipa dan conveyor belt. Tujuan makalah ini adalah untuk mendapatkan moda transportasi batubara yang sesuai dengan keadaan di Kalimantan Tengah dan dampak dari penerapan moda transportasi tersebut. Metode yang digunakan adalah dengan model simulasi untuk mencari kapasitas maksimum sungai. Setelah itu melakukan desain konseptual serta perhitungan investasi coal slurry pipeline dan conveyor belt. Dari hasil simulasi menunjukkan bahwa akan terjadi kepadatan di sungai pada tahun 2013. Hal ini dikarenakan angka produksi lebih besar dari pada kapasitas maksimum angkutan batubara. Ditinjau dari unit cost, moda trasportasi yang tepat untuk angkutan batubara di sungai adalah coal slurry pipeline.

Kata Kunci— Alternatif, Produksi, Tongkang, Unit

Cost

I. PENDAHULUAN

alimantan merupakan pusat produksi batubara Indonesia, yang menghasilkan lebih dari 90% produksi batubara di tanah air. Cadangan batubara Kalimantan sebenarnya hanyalah sekitar 51% dari cadangan batubara (resources) di tanah air [1], sementara daerah lain, terutama Sumatera, juga memiliki cadangan batubara dalam jumlah besar, khususnya yang terbukti (proven reserves).

Kegiatan pertambangan tidak lepas dari kegiatan distribusi hasil tambang tersebut. Infrastruktur menjadi kunci penting dalam kegiatan distribusi batubara ini. Minimnya infrastruktur menjadi kendala bagi kegiatan pertambangan batubara. Prasarana transportasi merupakan pendukung perekonomian suatu daerah. Demikian pula bagi perusahaan tambang batubara. Prinsip efisiensi, efektif, dan ekonomis sangat erat dengan dunia usaha ini yang berorientasi pada keuntungan. Oleh karena itu, sebagian besar perusahaan memanfaatkan prasarana yang telah ada. Prasarana tersebut

adalah melalui sungai menggunakan tongkang sebagai alat angkut batubara.

Dengan meningkatnya permintaan dan produksi batubara ini dapat menyebabkan kepadatan lalu lintas di sungai meningkat. Jika kepadatan lalu lintas bertambah, maka olah gerak tug boat dan tongkang lebih terbatas sehingga dapat memperlambat proses pengangkutan batubara. Angkutan batubara melalui sungai juga memiliki kelemahan. Kelemahan tersebut adalah surutnya air pada saat musim kemarau. Surutnya air tentu mengurangi draft dan memperbesar kemungkinan terjadinya kandas. Pada musim kemarau yang mengakibatkan surutnya sungai menyebabkan tongkang tidak bisa melewati sungai dan kegiatan pengangkutan batubara menjadi berhenti.

Untuk mengatasi permasalahan pada distribusi batubara menggunakan prasarana sungai dan alat angkut tongkang tersebut, maka dibutuhkan alternatif lain untuk distribusi batubara tersebut. Dalam makalah ini dilakukan penelitian terhadap dua alternatif angkutan batubara yang mungkin diterapkan di daerah Kalimantan, yaitu pipa (coal slurry

pipeline system) dan conveyor belt.

II. TINJAUAN PUSTAKA A. Tongkang

Tongkang digunakan untuk mengangkut barang pada perairan yang tidak terlalu bergelombang atau perairan yang tenang, seperti di sungai atau kanal. Tongkang memiliki bentuk yang hampir menyerupai balok, sehingga hambatan tongkang di air menjadi besar. Jika hambatan besar, maka dibutuhkan tenaga atau power dar tug boat yang besar. Jika tongkang ditarik pada area laut, maka dibutuhkan tenaga tug boat yang lebih besar dibandingkan dengan tongkang yang ditarik oleh tug boat di sungai. Hal ini dikarenakan di laut memiliki gelombang yang dapat menambah hambatan tongkang dalam berlayar.

B. Alur Pelayaran

Alur pelayaran adalah perairan yang dari segi kedalaman, lebar, dan bebas hambatan pelayaran lainnya dianggap aman dan selamat untuk dilayari oleh kapal di laut, sungai atau danau. Alur pelayaran dicantumkan dalam peta navigasi dan buku petunjuk-pelayaran serta diumumkan oleh instansi yang berwenang. Alur pelayaran digunakan untuk mengarahkan kapal dilintasan sungai atau danau. Penguasa alur berkewajiban untuk melakukan perawatan terhadap alur pelayaran, perambuan dan pengendalian penggunaan alur. Persyaratan perawatan harus menjamin keselamatan

ANALISIS PENERAPAN CONTINUOUS COAL

TRANSPORT MODE UNTUK ANGKUTAN

BATUBARA DI SUNGAI

Erzad Iskandar Putra dan Ir. Tri Achmadi, Ph.D

Jurusan Teknik Perkapalan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: triachmadi@na.its.ac.id

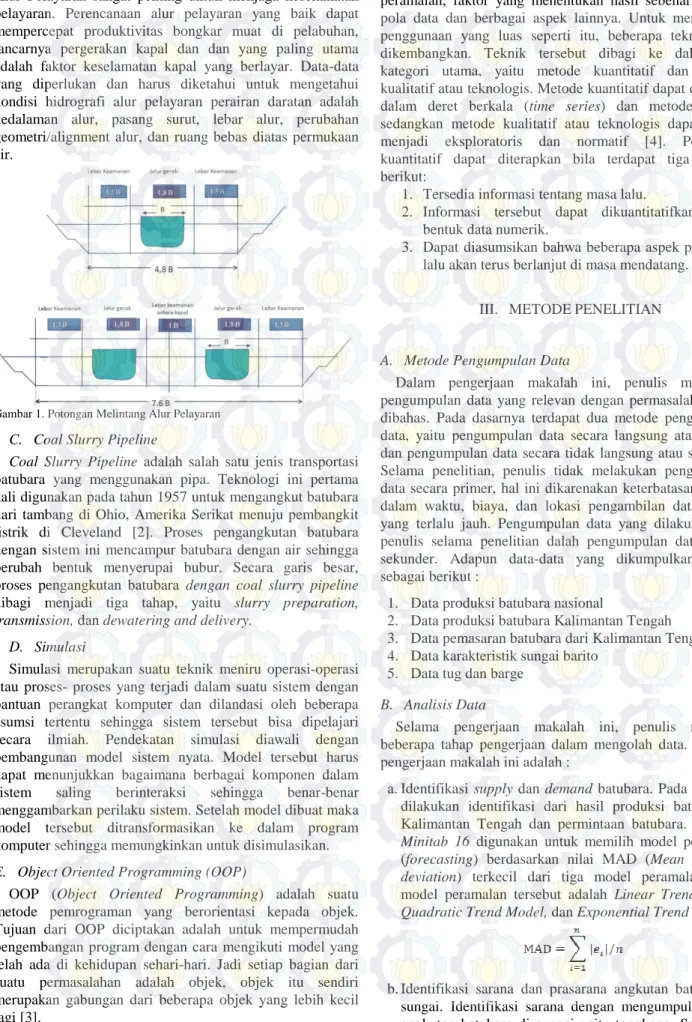

berlayar, kelestarian lingkungan, tata ruang perairan dan tata pengairan untuk pekerjaan di sungai dan danau. Perencanaan Alur Pelayaran sangat penting untuk menjaga keselamatan pelayaran. Perencanaan alur pelayaran yang baik dapat mempercepat produktivitas bongkar muat di pelabuhan, lancarnya pergerakan kapal dan dan yang paling utama adalah faktor keselamatan kapal yang berlayar. Data-data yang diperlukan dan harus diketahui untuk mengetahui kondisi hidrografi alur pelayaran perairan daratan adalah kedalaman alur, pasang surut, lebar alur, perubahan geometri/alignment alur, dan ruang bebas diatas permukaan air.

Gambar 1. Potongan Melintang Alur Pelayaran C. Coal Slurry Pipeline

Coal Slurry Pipeline adalah salah satu jenis transportasi

batubara yang menggunakan pipa. Teknologi ini pertama kali digunakan pada tahun 1957 untuk mengangkut batubara dari tambang di Ohio, Amerika Serikat menuju pembangkit listrik di Cleveland [2]. Proses pengangkutan batubara dengan sistem ini mencampur batubara dengan air sehingga berubah bentuk menyerupai bubur. Secara garis besar, proses pengangkutan batubara dengan coal slurry pipeline dibagi menjadi tiga tahap, yaitu slurry preparation,

transmission, dan dewatering and delivery. D. Simulasi

Simulasi merupakan suatu teknik meniru operasi-operasi atau proses- proses yang terjadi dalam suatu sistem dengan bantuan perangkat komputer dan dilandasi oleh beberapa asumsi tertentu sehingga sistem tersebut bisa dipelajari secara ilmiah. Pendekatan simulasi diawali dengan pembangunan model sistem nyata. Model tersebut harus dapat menunjukkan bagaimana berbagai komponen dalam sistem saling berinteraksi sehingga benar-benar menggambarkan perilaku sistem. Setelah model dibuat maka model tersebut ditransformasikan ke dalam program komputer sehingga memungkinkan untuk disimulasikan.

E. Object Oriented Programming (OOP)

OOP (Object Oriented Programming) adalah suatu metode pemrograman yang berorientasi kepada objek. Tujuan dari OOP diciptakan adalah untuk mempermudah pengembangan program dengan cara mengikuti model yang telah ada di kehidupan sehari-hari. Jadi setiap bagian dari suatu permasalahan adalah objek, objek itu sendiri merupakan gabungan dari beberapa objek yang lebih kecil lagi [3].

F. Peramalan

Situasi peramalan sangat beragam dalam horison waktu peramalan, faktor yang menentukan hasil sebenarnya, tipe pola data dan berbagai aspek lainnya. Untuk menghadapi penggunaan yang luas seperti itu, beberapa teknik telah dikembangkan. Teknik tersebut dibagi ke dalam dua kategori utama, yaitu metode kuantitatif dan metode kualitatif atau teknologis. Metode kuantitatif dapat dibagi ke dalam deret berkala (time series) dan metode kausal, sedangkan metode kualitatif atau teknologis dapat dibagi menjadi eksploratoris dan normatif [4]. Peramalan kuantitatif dapat diterapkan bila terdapat tiga kondisi berikut:

1. Tersedia informasi tentang masa lalu.

2. Informasi tersebut dapat dikuantitatifkan dalam bentuk data numerik.

3. Dapat diasumsikan bahwa beberapa aspek pola masa lalu akan terus berlanjut di masa mendatang.

III. METODEPENELITIAN

A. Metode Pengumpulan Data

Dalam pengerjaan makalah ini, penulis melakukan pengumpulan data yang relevan dengan permasalahan yang dibahas. Pada dasarnya terdapat dua metode pengumpulan data, yaitu pengumpulan data secara langsung atau primer dan pengumpulan data secara tidak langsung atau sekunder. Selama penelitian, penulis tidak melakukan pengumpulan data secara primer, hal ini dikarenakan keterbatasan penulis dalam waktu, biaya, dan lokasi pengambilan data primer yang terlalu jauh. Pengumpulan data yang dilakukan oleh penulis selama penelitian dalah pengumpulan data secara sekunder. Adapun data-data yang dikumpulkan adalah sebagai berikut :

1. Data produksi batubara nasional

2. Data produksi batubara Kalimantan Tengah 3. Data pemasaran batubara dari Kalimantan Tengah 4. Data karakteristik sungai barito

5. Data tug dan barge

B. Analisis Data

Selama pengerjaan makalah ini, penulis membagi beberapa tahap pengerjaan dalam mengolah data. Tahapan pengerjaan makalah ini adalah :

a. Identifikasi supply dan demand batubara. Pada tahap ini dilakukan identifikasi dari hasil produksi batubara di Kalimantan Tengah dan permintaan batubara. Program

Minitab 16 digunakan untuk memilih model peramalan

(forecasting) berdasarkan nilai MAD (Mean Absolute

deviation) terkecil dari tiga model peramalan. Tiga

model peramalan tersebut adalah Linear Trend Model,

Quadratic Trend Model, dan Exponential Trend Model.

b. Identifikasi sarana dan prasarana angkutan batubara di sungai. Identifikasi sarana dengan mengumpulkan data angkutan batubara di sungai yaitu tongkang. Sedangkan untuk prasarana yaitu mengidentifikasi karakteristik

sungai yang meliputi panjang, lebar, kedalaman rata-rata, dan pasang surut sungai.

c. Identifikasi kapasitas dan kepadatan lalu lintas di sungai. Pada tahap ini diidentifikasi berapa jumlah maksimal tongkang yang dapat melalui sengai barito. Selain itu diidentifikasi kepadatan dan jumlah tongkang sebagai dampak produksi batubara.

d. Tahap desain Coal Slurry Pipeline dan Conveyor belt e. Analisis throughput dan unit cost. Analisis dilakukan

terhadap tiga sarana angkutan batubara, yaitu tongkang,

pipeline, dan conveyor belt. Produktivitas dari

masing-masing alat angkut menjadi perhatian utama dalam analisis ini.

f. Analisis Investasi. Berdasarkan desain jaringan pipa dan ban berjalan (conveyor belt), maka dihitung berapa modal yang dibutuhkan.

IV. ANALISISPENELITIAN

A. Peramalan

Berdasarkan hasil running forecast batubara, diperoleh nilai MAPE, MAD, dan MSD untuk masing-masing model

forecasting . Dari hasil peramalan diperoleh nilai MAD

terkecil adalah peramalan menggunakan Quadratic Trend

Model dengan nilai 405.778. Tabel1.

Peramalan Produksi Batubara

Linear Trend Model Quadratic Trend Model Exponential Trend Model 2012 10,655,779 14,552,173 19,147,496 2013 11,883,407 17,905,106 28,571,857 2014 13,111,035 21,612,257 42,634,872 2015 14,338,662 25,673,626 63,619,676 2016 15,566,290 30,089,212 94,933,162 2017 16,793,917 34,859,015 141,659,086 2018 18,021,545 39,983,036 211,383,424 2019 19,249,172 45,461,275 315,425,950 2020 20,476,800 51,293,732 470,678,013 2021 21,704,427 57,480,406 702,344,852 2022 22,932,055 64,021,298 1,048,037,675 2023 24,159,682 70,916,407 1,563,879,860 2024 25,387,310 78,165,734 2,333,618,604 2025 26,614,937 85,769,278 3,482,221,318 2026 27,842,565 93,727,040 5,196,164,142

Forecast Demand (ton) Tahun

B. Kapasitas Sungai dan Jumlah Tongkang

Sesuai dengan kondisi eksisting, proses pengiriman batubara menggunakan tongkang dilakukan dengan dua tahap. Tahap pertama batubara diangkut menggunakan tongkang berukuran 270 feet dari daerah pedalaman sungai barito di Muarateweh menuju Damparan. Setelah sampai di Damparan, batubara ditimbun di area ISP (Intermediate

Stockpile). Tahap kedua yaitu batubara dari ISP dimuat

dengan tongkang yang lebih besar, yaitu 300 – 330 feet menuju transhipment point di Taboneo untuk diekspor dan menuju konsumen dalam negeri. Karena pengiriman batubara terjadi dalam dua tahap, maka peneliti membagi proses pengiriman dalam dua zona, yaitu zona 1 dan zona 2.

Gambar 2. Pembagian Zona Pengiriman Batubara

Untuk menghitung kapasitas sungai, dilakukan dengan menggunakan pemodelan. Model yang dirancang disesuaikan dengan kondisi riil saat ini. Setelah model dirancang, penyelesaian perhitungan kapasitas sungai diselesaikan dengan metode simulasi. Metode simulasi dipilih karena penyelesaian masalah dengan metode matematis tidak bisa dilakukan. Masalah perhitungan kapasitas terlalu kompleks jika diselesaikan dengan model matematis.

Berdasarkan kondisi eksisting, lebar masing-masing sungai hanya dapat dilayari oleh dua kapal secara sejajar. Setiap zona memiliki empat buah dermaga untuk bongkar dan muat. Untuk menyerdahanakan model yang dibuat, empat kapal yang dapat dilayani secara bersama-sama dalam satu dermaga dikelompokkan menjadi 1 yang diberi nama paket.

Untuk menentukan panjang paket, dihitung terlebih dulu spacing antara kapal satu dengan kapal lainnya. Spacing dihitung untuk mencari jarak aman antara dua kapal yang beriiringan agar tidak terjadi tubrukan. Konsep perhitungan spacing menganut konsep gerak lurus berubah beraturan, di mana akan dihitung jarak yang dibutuhkan oleh tongkang dari kecepatan 3 knot sampai berhenti.

Gambar 3. Spacing antar barge

Untuk melakukan simulasi, dilakukan pembuatan program simulasi menggunakan bahasa pemrograman C# yang dikerjakan menggunakan perangkat lunak Microsoft Visual

Studio 2010.

Simulasi dilakukan dengan melakukan input pada setiap kolom input yang ada pada program simulasi yang telah dibuat. Simulasi dilakukan lebih dari satu kali dengan tujuan mendapatkan nilai kapasitas maksimum sungai yang dihitung. Apabila input dimasukkan dan simulasi dijalankan lalu terjadi stuck, maka simulasi dihentikan dan diperoleh

hasil kapasitas maksimum sungai untuk masing-masing zona. Berikut ini adalah ringkasan hasil simulasi.

Tabel 2. Ringkasan Hasil Simulasi

Jumlah Paket

Jumlah Set Tug & Barge

Jumlah Batubara Yang

Diangkut (ton) Keterangan

Zona 1 129 516 - Stuck / Penuh 128 512 14.729.000 Berjalan Zona 2 98 392 - Stuck / Penuh 97 388 15.592.200 Berjalan Berdasarkan hasil simulasi, kapasitas angkut maksimum yang dapat dilayani pada zona 1 adalah 14.729.000 ton dan pada zona 2 adalah 15.592.200 ton. Produksi batubara pada tahun 2013 sebesar 17.905.106 ton tidak dapat terangkut seluruhnya, hal ini dikarenakan jumlah produksi batubara lebih besar dari pada kapasitas angkut maksimum batubara dengan tongkang melalui sungai.

Gambar 4. Produksi Batubara dan Kapasitas Angkut

C. Biaya Pelayaran Tongkang

Biaya pengangkutan batubara menggunakan tongkang dibagi menjadi empat komponen, yaitu biaya modal (capital

cost), biaya operasional (operational cost), biaya pelayaran

(voyage cost), dan biaya bongkar muat (cargo handling

cost) [5]. Pada penelitian ini terdapat dua jenis tongkang

yang beroperasi pada masing-masing zona. Ukuran tongkang yang digunakan untuk menghitung biaya pengangkutan batubara adalah tongkang berukuran 270 feet pada zona 1 dan 180, 230, 270, 300, 330 feet pada zona 2.

Biaya modal untuk setiap kapal pada kedua zona berbeda-beda. Besar pinjaman dari bank adalah 75% dari harga kapal dan sisanya adalah ekuitas. Besar bunga pinjaman adalah 8,5%.

Biaya operasional kapal terdiri dari biaya gaji ABK, biaya perawatan kapal, premi asuransi dan biaya perbekalan dan minyak pelumas.

Biaya bongkar muat diasumsikan sebesar Rp 15.000 per ton. Total biaya bongkar muat per tahun didapat dari hasil perkalian antara total muatan yang dapat diangkut dalam satu tahun dan biaya bongkar muat setiap tonnya. Total biaya pelayaran setiap tahunnya dihitung dengan :

Keterangan :

Loan Repayment = Cicilan pembayaran kapal setiap tahun

OC = Operating Cost / Biaya Operasional

VC = Voyage Cost / Biaya Pelayaran

CHC = Cargo Handling Cost / Biaya Bongkar Muat

Total cost dihitung hingga umur ekonomis kapal berakhir.

Dalam kenyataannya harga atau nilai suatu barang tidak akan selalu tetap setiap tahunnya, hal ini dikarenakan adanya inflasi dan faktor lainnya. Dalam penelitian ini total cost diasumsikan meningkat setiap dua tahun sebesar 3%.

Pendapatan atau revenue diperoleh dari perkalian antara muatan batubara dalam satu tahun dengan unit cost. Revenue diasumsikan meningkat 1.5% setiap dua tahun sekali. Berikut adalah tahap-tahap dalam menentukan besarnya unit

cost :

Total Cost Revenue

Pendapatan Sebelum Pajak Pajak Pendapatan Setelah Pajak NPV NPV = 0, Untuk Mencari unit Cost

Gambar 5. Diagram perhitungan unit cost dengan tongkang

Besarnya pajak adalah 30% dari selisih antara total pendapatan dengan depresiasi kapal per tahun. Unit cost didapat ditentukan pada nilai tertentu sehingga NPV bernilai 0. Dengan bantuan fasilitas ”goal seek” pada Ms Excel maka

unit cost masing-masing zona adalah : Tabel 3.

Unit Cost Angkutan Batubara Dengan Tongkang

Zona Barge Size Unit Cost/Ton

Zona 1 270 $ 16.73 180 $ 3.88 230 $ 4.78 270 $ 5.80 300 $ 6.90 330 $ 9.73 Zona 2

D. Desain Coal Slurry Pipeline

Desain dari coal slurry pipeline divariasikan dengan lima jenis ukuran diameter dalam yang berbeda, yaitu 150, 250, 300, 400, dan 500 mm. desain dilakukan dengan melakukan perhitungan specific gravity of slurry, limit settling velocity,

friction head pipe, equivalent water total dynamic head, dan

pemilihan pompa beserta jumlah pump station [6].

Specific gravity of slurry adalah, konstanta yang

dipengaruhi oleh perbandingan volume benda solid dengan air dan massa jenis benda solid itu sendiri. Pada umumnya, pengiriman batubara dengan pipa memiliki konsentrasi volume (Cv) sebesar 50%, Limit settling velocity dihitung dengan tujuan untuk mencari besaran minimum kecepatan aliran di dalam pipa. Besaran minimum diperlukan untuk menghindari terjadinya pengendapan di dalam pipa dan

menyumbatnya. Friction head dan head loss dihitung untuk mengetahui seberapa jauh fluida di dalam pipa dapat mengalir [7]. Dalam penelitian ini, sistem pipa yang dirancang memiliki panjang 710 km.. Jarak antar stasiun pompa diasumsikan 50.000 m. Material pipa yang akan digunakan adalah carbon steel. Pada umumnya allowable

stress untuk carbon steelpipe adalah 10.000 psi. Untuk

memenuhi standar schedule 160 dilakukan koreksi pada jarak antar stasiun pompa. Asumsi jarak stasiun pompa sebesar 50.000 m dianggap tidak memenuhi kriteria pipa schedule 160. Jarak stasiun pompa dikurangi agar nilai

schedule pipa berada di bawah atau sama dengan 160.

Peneliti menghitung jarak antar stasiun pompa menggunakan fasilitas goal seek pada Microsoft Excel 2010. Hasil jarak antar stasiun pompa yang didapt adalah sebagai berikut:

Tabel 4. Jarak Antar Stasiun Pompa Inside Diatemer (mm) Pipe Length (m) Head (ft) SGsl Pressure (psi) Schedule Pipe 150 24920 2633 1.4 1600 160 250 29285 2633 1.4 1600 160 300 30914 2633 1.4 1600 160 400 33558 2633 1.4 1600 160 500 35669 2633 1.4 1600 160

Setelah nilai total head untuk masing-masing ukuran pipa diketahui, maka dihitung besaran equivalent water total

dynamic head dengan tujuan untuk memilih pompa. Tabel 5.

Equivalent Water Total Dynamic Head

Total Head

(m) Head Ratio

Water Total Dynamic Head (m) 802.8 0.82 979.1 802.8 0.82 979.1 802.8 0.82 979.1 802.8 0.82 979.1 802.8 0.82 979.1

Dalam pemilihan pompa berdasarkan nilai water total

dynamic head pada Tabel 5 tidak ada satu pompa yang

memenuhi kriteria head yang dibutuhkan. Oleh karena itu dilakukan penyusunan pompa secara seri sehingga nilai head yang didapat adalah jumlah dari head masing-masing pompa yang disusun tersebut.

Tabel 6. Debit Aliran Slurry

Inside Diatemer (mm) Inside Diatemer (m) Q (m 3 /s) Q (L/s) Q (m3 /h) 150 0.15 0.0325 32.55 117.17 250 0.25 0.1153 115.29 415.05 300 0.30 0.1812 181.19 652.29 400 0.40 0.3700 370.01 1,332.02 500 0.50 0.6441 644.06 2,318.60

Biaya investasi untuk pembangunan coal slurry pipeline dibagi menjadi dua bagian [2]:

1. Slurry Facility First Cost yang terdiri atas Pump

Station Facility, Slurry Preparation Facility, dan Dewatering Facility.

2. Pipeline First Cost

Sedangkan untuk biaya operasi dan pemeliharaan sistem terbagi menjadi empat bagian :

1. Electrical Cost yang terdiri atas kebutuhan listrik untuk pompa, kebutuhan listrik untuk preparation

facility, dan kebutuhan listrik untuk dewatering facility.

2. Biaya operasi dan perawatan untuk preparation

facility

3. Biaya operasi dan perawatan untuk dewatering

facility

4. Biaya operasi dan perawatan untuk setiap pump station atau stasiun pompa.

Seluruh data yang dibutuhkan untuk menghitung besarnya biaya investasi (capital cost), biaya perawatan, dan biaya operasi bersumber dari penelitian yang telah dilakukan oleh General Research Corp pada tahun 1977. Nilai uang yang berlaku pada tahun tersebut tentu mengalami perubahan sampai saat ini, maka dilakukan perhitungan future value pada data-data biaya investasi, biaya perawatan, dan biaya operasi.

Tabel 6.

Total Biaya Investasi, Operasi, dan Perawatan Coal Slurry

Pipeline

Pipe ID (mm) Capacity (Mton/Year)

Total Operating & Maintenance Cost Per

Year Capital Cost 150 1.44 $ 40,184,561 $ 181,626,539 250 5.09 $ 82,152,052 $ 275,279,319 300 8.00 $ 108,979,863 $ 349,304,607 400 16.34 $ 187,864,813 $ 524,246,821 500 28.44 $ 287,756,282 $ 875,580,176

Untuk menghitung besaran unit cost, maka perlu dilakukan analisis cash flow dari operasional coal slurry

pipeline. Komponen-komponen biaya yang berperan dalam

analisis cash flow adalah biaya investasi, biaya operasional, dan pajak.

Tabel 7.

Unit Cost Coal Slurry Pipeline

Pipe ID (mm) Unit cost ($/ton)

150 60.24

250 30.75

300 25.53

400 20.66

500 18.62

E. Desain Conveyor Belt

Deain conveyor belt yang didesain memiliki panjang 710 km. Spesifikasi teknis dari conveyor belt dapat dilihat pada Tabel 8.

Tabel 8.

Unit Cost Coal Slurry Pipeline

Capital Cost 1 Conveyor $ 280,000,000

Distance 1 Conveyor 40 km Power Requirements 40 Mw Capacity 3000 t/h Running time/day 14.7 h Distance Requirements 710 km Capacity/Year 16,096,500 Ton Operating Cost 1,565,550

Model desain conveyor belt adalah multi stage conveyor. Hal ini dikarenakan jarak pengiriman batubara sangat jauh yaitu 710 km. Data yang dimiliki oleh peneliti adalah

conveyor belt sepanjang 40 km. Sehingga conveyor belt

sepanjang 40 km akan dihubungkan dengan hopper agar muatan dapat diangkut conveyor belt selanjutnya.

Investasi pembangunan conveyor belt sepanjang 710 km diasumsikan sebesar $ 280 juta dolar untuk setiap 40 km. Hal ini berdasarkan investasi yang dilakukan oleh PT. Berau Coal untuk pembangunan conveyor belt sepanjang 40 km [8]. Total investasi yang dibutuhkan untuk membangun sistem conveyor sepanjang 710 km adalah $ 4,9 milyar dolar. Dengan suku bunga (i) 8.5% dan lama proyek (n) 15

tahun, maka total biaya per tahun selama 15 tahun untuk pengembalian biaya investasi adalah $ 212,76 juta dolar. Sedangkan untuk biaya operasi setiap tahun diasumsikan sebesar biaya kebutuhan untuk listrik atau electrical. Dari hasil perhitungan unit cost, untuk mengangkut batubara sejauh 710 km dari Muarateweh menuju Taboneo, biaya yang diperlukan adalah $ 72.28 per tonnya dengan kapasitas angkut 16 juta ton per tahun

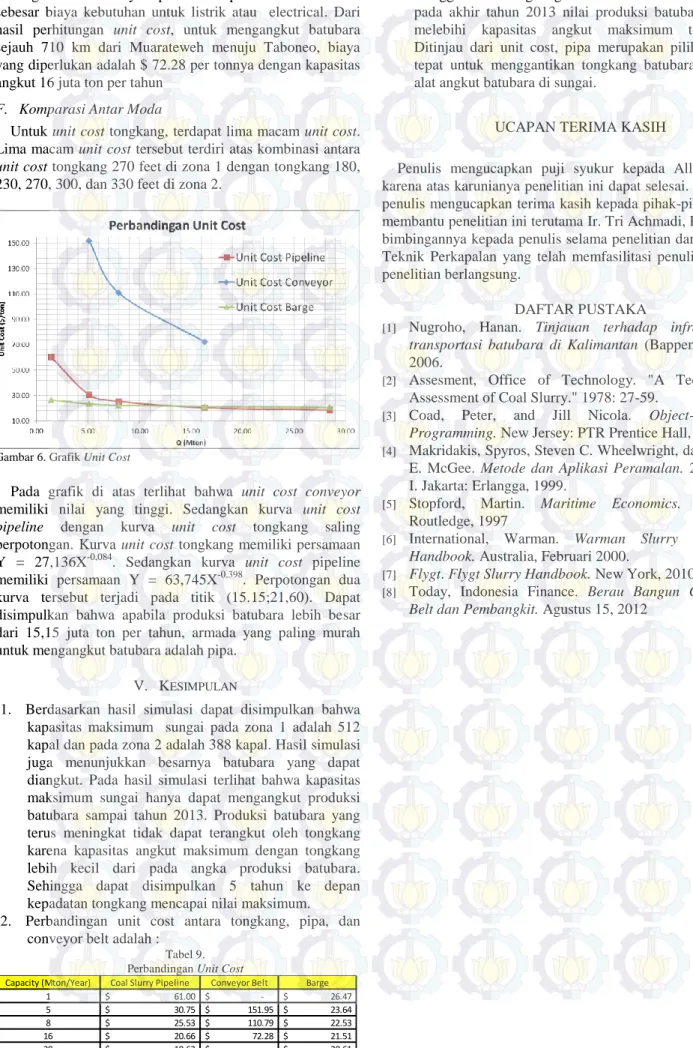

F. Komparasi Antar Moda

Untuk unit cost tongkang, terdapat lima macam unit cost. Lima macam unit cost tersebut terdiri atas kombinasi antara

unit cost tongkang 270 feet di zona 1 dengan tongkang 180,

230, 270, 300, dan 330 feet di zona 2.

Gambar 6. Grafik Unit Cost

Pada grafik di atas terlihat bahwa unit cost conveyor memiliki nilai yang tinggi. Sedangkan kurva unit cost

pipeline dengan kurva unit cost tongkang saling

berpotongan. Kurva unit cost tongkang memiliki persamaan Y = 27,136X-0,084. Sedangkan kurva unit cost pipeline memiliki persamaan Y = 63,745X-0,398. Perpotongan dua kurva tersebut terjadi pada titik (15.15;21,60). Dapat disimpulkan bahwa apabila produksi batubara lebih besar dari 15,15 juta ton per tahun, armada yang paling murah untuk mengangkut batubara adalah pipa.

V. KESIMPULAN

1. Berdasarkan hasil simulasi dapat disimpulkan bahwa kapasitas maksimum sungai pada zona 1 adalah 512 kapal dan pada zona 2 adalah 388 kapal. Hasil simulasi juga menunjukkan besarnya batubara yang dapat diangkut. Pada hasil simulasi terlihat bahwa kapasitas maksimum sungai hanya dapat mengangkut produksi batubara sampai tahun 2013. Produksi batubara yang terus meningkat tidak dapat terangkut oleh tongkang karena kapasitas angkut maksimum dengan tongkang lebih kecil dari pada angka produksi batubara. Sehingga dapat disimpulkan 5 tahun ke depan kepadatan tongkang mencapai nilai maksimum. 2. Perbandingan unit cost antara tongkang, pipa, dan

conveyor belt adalah :

Tabel 9. Perbandingan Unit Cost

Capacity (Mton/Year) Coal Slurry Pipeline Conveyor Belt Barge 1 $ 61.00 $ - $ 26.47 5 $ 30.75 $ 151.95 $ 23.64 8 $ 25.53 $ 110.79 $ 22.53 16 $ 20.66 $ 72.28 $ 21.51 28 $ 18.62 $ - $ 20.61

3. Berdasarkan hasil simulasi kapasitas angkut maksimum menggunakan tongkang adalah 14.729.000 ton dan pada akhir tahun 2013 nilai produksi batubara sudah melebihi kapasitas angkut maksimum tongkang. Ditinjau dari unit cost, pipa merupakan pilihan yang tepat untuk menggantikan tongkang batubara sebagai alat angkut batubara di sungai.

UCAPAN TERIMA KASIH

Penulis mengucapkan puji syukur kepada Allah SWT karena atas karunianya penelitian ini dapat selesai. Tak lupa penulis mengucapkan terima kasih kepada pihak-pihak yang membantu penelitian ini terutama Ir. Tri Achmadi, Ph.D atas bimbingannya kepada penulis selama penelitian dan Jurusan Teknik Perkapalan yang telah memfasilitasi penulis selama penelitian berlangsung.

DAFTAR PUSTAKA

[1] Nugroho, Hanan. Tinjauan terhadap infrastruktur

transportasi batubara di Kalimantan (Bappenas), Juni

2006.

[2] Assesment, Office of Technology. "A Technology Assessment of Coal Slurry." 1978: 27-59.

[3] Coad, Peter, and Jill Nicola. Object-Oriented Programming. New Jersey: PTR Prentice Hall, 1993. [4] Makridakis, Spyros, Steven C. Wheelwright, dan Victor

E. McGee. Metode dan Aplikasi Peramalan. 2nd. Vol. I. Jakarta: Erlangga, 1999.

[5] Stopford, Martin. Maritime Economics. London: Routledge, 1997

[6] International, Warman. Warman Slurry Pumping

Handbook. Australia, Februari 2000.

[7] Flygt. Flygt Slurry Handbook. New York, 2010. [8] Today, Indonesia Finance. Berau Bangun Conveyor