LAPORAN DESAIN KENDARAAN KONTES MOBIL HEMAT

ENERGI TAHUN 2016

BISMILLAH EV (BARQUN SPEED)

TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH MALANG

2016

DAFTAR IS

DAFTAR ISI... ii

BAB I PENDAHULUAN...1

1.1 Latar Belakang...1

1.2 Maksud dan Tujuan...2

Maksud dan tujuan dari desain mobil KMHE dan keikutsertaan Team Bismillah dalam kompetisi ini adalah:...2

BAB II DESAIN KENDARAAN...4

2.1 Dasar Teori Perancangan...4

2.2 Kriteria Perancangan (Uraian penjelasan desain bentuk yang dibuat, bentuk dan dimensi kendaraan, analisa aerodinamika)...6

2.3 Struktur Sasis dan Bodi, Pemilihan Bahan dan Analisa...9

2.4 Rancangan Steering System...15

2.5 Rancangan Breaking (rem) System...16

2.6 Rancangan Engine atau Motor Penggerak...16

2.7 Rancangan Sistem Transmisi Tenaga...18

2.8 Rancangan Safety...19

BAB III RANCANGAN PROSES PRODUKSI...21

3.1 Proses Produksi Komponen Kendaraan...21

3.2 Kemudahan Proses Produksi...22

BAB IV MANAJEMEN INDUSTRI...26

4.2 Jadwal Rencana...27

BAB V RENCANA PENGUJIAN KENDARAAN...28

5.1 Pengujian Rangka...28

5.2 Akselerasi...28

5.3 Manuver...28

5.4 Pengereman...28

BAB VI ANALISA BIAYA...29

6.1 Biaya Suku Cadang...29

6.2 Biaya Bahan...30

6.3 Biaya Produksi...31

6.4 Biaya Assembly...31

6.5 Biaya Testing...31

BAB I PENDAHULUAN

1.1 Latar Belakang

Sejalan dengan pertumbuhan ekonomi, kebutuhan mobilitas masyarakat juga semakin meningkat, terutama pergerakan manusia dan barang dengan menggunakanperalatan transportasi darat pribadi dan umum. Berdasarkan data dari Gabungan Industri Kendaraan Indonesia (Gaikindo), jumlah kendaraan bermotor roda empat atau lebih yang beroperasi pada akhir tahun 2010 adalah sebanyak 16 juta dan pada tahun 2020 akan mencapai lebih dari 25 juta. Adapun data dari Asosiasi Industri Sepedamotor Indonesia (AISI) pada perioda yang sama sepedamotor yang terjual setiap hari mencapai 20.184 sepeda motor/hari. Berdasarkan data dari Badan Pusat Statistik (BPS) jumlah kendaraan total sampai tahun 2011 mencapai 9,5 juta mobil pribadi dan 68,8 juta sepeda motor. Dari 363 juta barel penggunaan BBM di tahun 2010, 191,9 juta barel (dari total 218 juta barel untuk transportasi) dipakai oleh transportasi jalan, di mana 163,1 juta barel digunakan kendaraan roda empat atau lebih (75 juta barel digunakan oleh mobil pribadi) (Agus P, 2014).

Selain konsumsi BBM yang tinggi akibat perlahannya peningkatan suhu bumi, atau yang sering kita sebut dengan istilah Global Warming. Kenaikan yang konstan dari suhu bumi inilah yang menyebabkan terjadinya beberapa bencana besar dalam beberapa dekade ini, seperti melelehnya es di kutub-kutub bumi, hilangnya pulau akibat naiknya permukaan air laut. Hal yang turut mempercepat fenomena tersebut adalah polusi/pencemaran lingkungan yang diakibatkan oleh emisi gas buang, seperti: Carbon Monoxide (CO) dan Metana (CH4), Nitrogen Oxide (NOx) maupun partikel lainnya pada kendaraan konvensional berbasis ICE(Internal Combustion Engine). Hal inilah yang menyebabkan terganggunya kesehatan masyarakat, karena tercemarnya udara yang mengakibatkan terganggunya lapisan Ozon yang merupakan pelindung terhadap paparan sinar ultraviolet berasal dari matahari. Selain emisi gas, emisi suara yang dihasilkan

oleh kendaraan ICE menyebabkan pula tingkat kebisingan suara menjadi tinggi. Kendaraan konvensional menyumbang secara signifikan terhadap polusi udara yang terjadi di bumi ini. Kurang lebih 70% pencemaran udara disebabkan oleh emisi kendaraan bermotor.

Bersarkan data kementrian lingkungan hidup.

Menjawab permasalahan-permasalahan diatas, maka Mobil Listrik saat ini gencar dikembangkan sebagai alternatif transportasi karena tingginya harga mobil konvensional dan kelangkaan bahan bakar minyak (BBM. )Menemukan sumber energi yang bersih dan dapat terbarukan adalah salah satu solusi dari permasalahan diatas. Penggunaan energi listrik dalam dunia otomotif saat ini dianggap mampu untuk mengatasi masalah lingkungan diatas. Produsen otomotif di dunia melakukan banyak eksperimen untuk membuat mobil listrik yang dapat menyaingi mobil konvensional saat ini. Mulai dadi pengembangan batrai yang memiliki rasio daya – berat yang besar sampai dengan mengembangkan motor listrik berefisiensi tinggi, tingkat efisiensi mobil listrik dapat mencapai 80%, sedangkan mobil konvensional memiliki efisiensi 60%. Hal itu sangat mungkin terjadi, sebagai contoh adalah saat mobil terjebak dalam kemacetan. Dalam keadaan ideal mobil konvensional tetap membakar bahan bakarnya. Berbeda dengan mobil listrik, dalam keadaan ideal mobil listrik menggunakan sedikit energi yang digunakannya. Motor listrik hanya akan menggunakan energi saat beroperasi saja.

1.2 Maksud dan Tujuan

Maksud dan tujuan dari desain mobil KMHE dan keikutsertaan Team Bismillah dalam kompetisi ini adalah:

1. Memberikan alternatif solusi bagi masalah energi nasional saat ini. Solusi yang dimaksud tentu akan memberikan efek positif dalam pengembangan kendaraan masa depan yang hemat bahan bakar dan ramah lingkungan. 2. Memberikan wadah bagi mahasiswa teknik seluruh Indonesia untuk

mengaplikasikan ilmu pengetahuan yang didapat dari bangku kuliah serta meningkatkan kreatifitas, disiplin, serta kemampuan soft skill dan hard skill. 3. Dapat mempercepat penguasaan teknologi otomotif terbaru di Indonesia sehingga akan muncul teknologi-teknolgi terbaru di bidang otomotif yang

nantinya akan dapat digunakan untuk menghemat maupun menggunakan bahan bakar alternative.

4. Mengetahui sistem manajemen energi pada mobil.

5. Mengetahui sistem keamanan otomatis saat kondisi energi pada mobil kurang dari nilai referensi.

BAB II

DESAIN KENDARAAN 2.1 Dasar Teori Perancangan

Kendaraan prototype merupakan kendaraaan yang dapat menempuh jarak terjauh dengan desain se-aerodinamis dan seringan mungkin dengan menggunakan 3 roda penggerak. Kendaraan prototype ini dibagi beberapa kelas yaitu kelas prototype bensin, prototype diesel, prototype ethanol, dan prototype

listrik. Dengan semakin langkahnya sumber bahan bakar ini maka akan semakin

membuat harga BBM diseluruh dunia meroket. Ditambah lagi dengan semakin banyaknya jumlah kendaraan yang beredar dan digunakan maka penggunaan BBM semakin meningkat. Dalam permasalahan ini setiap pabrikan otomotif dunia berlomba-lomba dalam menghasilkan kendaraan yang memiliki efisiensi bahan bakar lebih sedikit. Efisiensi bahan bakar ditentukan komponen utama dari kendaraan, menurut Sutantra I.N. (2001), komponen utama dari kendaraan berupa pembangkit tenaga, bodi, dan chasis.

Untuk memaksimalkan efisiensi konsumsi energy pada kendaraan, maka dapat ditempuh beberapa cara :

Meminimalkan gaya hambat yang terjadi pada kendaraan.

Maksimalkan efisiensi motor/ engine dan transmisi Mereduksi gaya hambat udara TUJUAN: HEMAT ENEGRY Mengurangi berat kendaraan Pengoptimalan operasi kendaraan

Hal yang paling signifikan dalam mempengaruhi effisiensi kendaraan saat beroperasi adalah gaya hambat udara, hambatan putar dari ban dan kerugian pada sistem transmisi. Hal tersebut dapat digambarkan dengan bagan/skema seperti gambar diatas.

Aspek yang terpenting dalam merancang kendaraan adalah membuat formula untuk meminimalkan hambatan-hambatan tersebut. Analisa performa kandaraan dengan gaya hambatan-hambatan diatas dengan menggunakan persamaan 1-3.

Fdrag = Cd A

v2

2 (persamaan 1)

Frr = Crr V (persamaan 2)

Fbearing = Cb FN (persamaan 3)

Dengan Cd , Crr dan Cb adalah koefisien hambatan udara, hambatan putar roda (rolling resistance) dan hambatan transmisi pada bearing. Variabel A , FN dan V adalah mewakili luasan area frontal kendaraan, gaya normal, dan kecepatan kendaraan.

Memaksimalkan efisiensi motor/ engine.

Dalam hal memaksimalkan efisiensi motor disini kami mencoba dengan cara pengembangan controller. Dengan menggunakan mikrokontroller.

Meminimalisasi berat kendaraan.

Mereduksi berat kendaraan sangat erat kaitannya dengan hambatan putar ban. Semakin berat bobot kendaraan akan memperbesar hambatan putar ban sehingga energi yang digunakan untuk menggerakkan mobil akan semakin besar pula. Team Bismillah menggunakan frame aluminum untuk memperingan berat kendaraan.

Mengoptimalkan pengoperasian kendaraan, gaya berkendara (behavior driving).

Dalam regulasi perlombaan menyatakan bahwa kendaraan prototype diberi waktu 24 menit untuk menyelesaikan 8 putaran dengan jarak tempuh total

12,8km. Sehingga didapat kecepatan rata-rata sebesar 9,72m/s atau setara 35km/jam. Hambatan putar roda (rolling resistance) dan hambatan udara adalah berbanding terbalik dengan kecepatan, dengan demikian saat kedua hambatan kecil maka kecepatan akan besar. Akan tetapi, jika kendaraan dipaksa melaju dengan kecepatan yang konstan 35km/jam, maka putaran motor listrik menjadi kurang ideal. Karena pada putaran tersebut efisiensi yang dihasilkan motor listrik tersebut tidak pada efisiensi tertinggi. Sehingga memungkinkan kendaraan melaju lebih cepat dari kecepatan rata-rata, dengan menentukan batas atas kecepatan dan batas bawah kecepatan. Tim melakukan strategy “Burn” dan “Coast”, burn adalah pengemudi menarik tuas gas sampai dengan kecepatan tertentu sedangkan coast adalah pengemudi melepas tuas gas sehingga kendaraan menggelinding bebas.

2.2 Kriteria Perancangan (Uraian penjelasan desain bentuk yang dibuat, bentuk dan dimensi kendaraan, analisa aerodinamika)

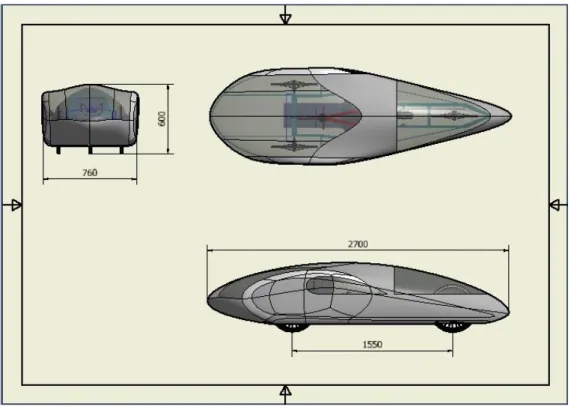

Dimensi kendaraan dengan panjang total 2700 mm lebar total 760 mm dan tinggi total 600 mm. Dimensi ini didapatkan dari penyesuaian rangka, body, regulasi perlombaan dan desain awal kendaraan yang sudah ditentukan. Dengan wheelbase 1550 mm sesuai regulasi perlombaan, yaitu minimum wheelbase 1200 mm maka kami membangun kendaraan dengan whellbase yang lebih panjang agar lebih stabil dan aman untuk pengendara. Sedangkan lebar antara dua roda depan atau trackwidth 600 mm, trackwidth kami desain sedikit lebih kecil karena kami membangun kendaraan dengan tipe closewheel. Kelebihan dari tipe ini adalah lebih stabil dan aerodinamis. Bentuk kendaraan dibentuk seaerodinamis mungkin untuk menghasilkan aliran yang laminar dan juga mengurangi gaya hambat dengan udara. Sehingga didapatkan bentuk body yang menyerupai peluru. Bentuk ini cukup efektif memecah udara pada saat kendaraan ini mencapai kecepatan maksimum.

Saat kendaraan berjalan proses aliran angin yang terjadi pada kendaraan dapat dibedakan menjadi tiga kategori :

Aliran angin disekeliling kendaraan

Aliran angin di dalam bodi kendaraan

Aliran angin di dalam mesin kendaraan

Pembahasan disini hanya memperhatikan aliran angin di sekeliling bodi dan sedikit di dalam bodi. Beban-beban angin yang terjadi pada kendaraan dapat mempengaruhi konsumsi bahan bakar dan juga dapat mempengaruhi kestabilan arah kendaraan. Secara konvensional beban angin yang di bahas atau di perhatikan pada kendaraan hanyalah gaya hambatan angin karena ia sangat berpengaruh terhadap konsumsi bahan bakar dan prilaku traksi dari suatu kendaraan.

(Michael Costn and David Phipps. 1996. Racing and Sports Car Chassis Design. London: B.T Bastsford LTD)

Secara umum fenomena aliran pada kendaraan dapat dikategorikan dalam 2 group yaitu aliran external dan aliran internal. Aliran external yaitu aliran udara di sekitar kendaraan dan aliran udara yang masuk ke dalam bagian kendaraan misalkan aliran pada bagian pendingin. Aliran internal merupakan proses aliran di dalam permesinan misalkan proses aliran fluida di dalam mesin dan sistem transmis kendaraan.

Pola aliran udara di sekitar bodi kendaraan seperti pada gambar diatas inilah yang akan menyebabkan terjadinya gaya dan momen aerodinamis pada kendaraan yang nantinya juga akan berpengaruh terhadap gaya hambat (drag) dari kendaraan.

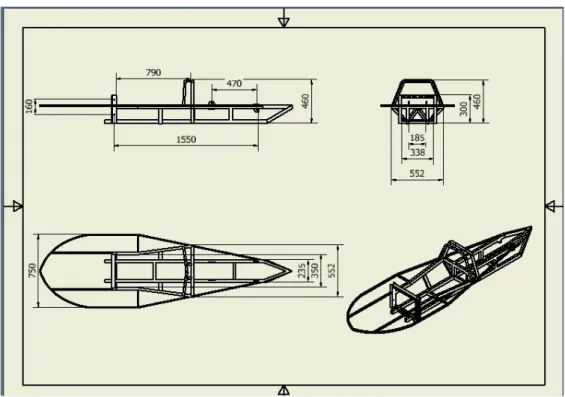

2.3 Struktur Sasis dan Bodi, Pemilihan Bahan dan Analisa

Untuk mencapai efisiensi penggunaan energi tertinggi, berat harus direduksi sebanyak mungkin. Komponen terbesar dalam sebuah kendaraan adalah chassis dan sangat berpengaruh terhadap keseluruhan berat kendaraan. Akan tetapi dalam mereduksi berat chassis tetap mementingkan keamanan pengendara. Pemilihan material chassis didasarkan pada tiga faktor, yakni: berat, harga dan kekuatan. Setelah melihat dan menganalisa beberapa pilihan, kami menggunakan material aluminum 6061-T6 untuk konstruksi chassis, ini dikarenakan material aluminum memiliki berat yang ringan namun kuat. Material aluminum ini memiliki modulus elastisitas sebesar 71 GPa. Dengan metode penyambungan pada setiap sambungan menggunakan riveting (paku keeling). Spesifikasi aluminum yang dipilih dalam desain memiliki bentuk profil persegi ukuran 2inch x 1inch dengan tebal dinding sebesar 1mm. Dengan pemilihan material aluminum sebagai material chasis, hal ini dapat mereduksi berat kendaraan sampai dengan 67% dari berat chassis prototype sebelumnya. Dibawah ini menunjukkan desain kendaraan dan desain chassis.

Gambar. 2.3 Desain Bismillah EV

Gambar 2.4 Desain chassis Bismillah EV

Dalam regulasi teknis kompetisi mobil hemat energi menyebutkan jika rollbar harus dapat mahan pembebanan statik sebesar 850N (~85kg) dari segala arah. Gambar dibawah ini menunjukkan simulasi analisa tegangan yang dilakukan dengan menggunakan software Autodesk Inventor 2015 pada chassis kami sesuai regulasi teknis.

Gambar. 2.5 Simulasi analisa tegangan pembebanan rollbar chassis dari arah depan – Tegangan max yang terjadi 221.3 MPa.

Gambar. 2.6 Simulasi analisa tegangan pembebanan rollbar chassis dari arah depan –lendutan max yang terjadi 2.161 mm.

Gambar. 2.7 Simulasi analisa tegangan pembebanan rollbar chassis dari arah belakang – Tegangan max yang terjadi 218.7 MPa.

Gambar. 2.8 Simulasi analisa tegangan pembebanan rollbar chassis dari arah belakang – dengan lendutan max yang terjadi 2.143 mm.

Gambar. 2.9 Simulasi analisa tegangan pembebanan rollbar chassis dari arah samping – Tegangan max yang terjadi 75.16 MPa.

Gambar. 2.10 Simulasi analisa tegangan pembebanan rollbar chassis dari arah samping – dengan lendutan max yang terjadi 0.4284 mm.

Gambar. 2.11 Simulasi analisa tegangan pembebanan rollbar chassis dari arah vertikal – Tegangan max yang terjadi 39.93 MPa.

Gambar. 2.12 Simulasi analisa tegangan pembebanan rollbar chassis dari arah vertikal – dengan lendutan max yang terjadi 0.3782 mm. 2.4 Rancangan Steering System

Untuk menggerakkan roda depan dibutuhkan gerakan tangan pengemudi, selain itu harus dapat dikemudikan oleh kedua tangan pengemudi dengan cara yang aman. Tujuan utama sistem kemudi adalah mengubah gerakan manusia

menjadi gerakan roda sehingga kendaraan dapat bermanuver sesuai keinginan pengemudi.

Dalam peraturan perlombaan KMHE 2016 ini, kendaraan kategori prototype dibolehkan mempunyai tiga atau empat roda. Sehingga dapat dikonfigurasikan menjadi tiga macam pilihan: dua roda depan-dua roda belakang, satu roda depan-dua roda belakang dan dua roda depan-satu roda belakang. Opsi pertama mempunyai tingkat kestabilan yang tinggi akan tetapi memiliki karakteristik aerodinamik yang rendah. Opsi plilihan ketiga menjadi pilihan utama karena memiliki aerodinamis yang baik diantara ketiganya, sehingga perancangan difokuskan pada kestabilan kendaraan.

Untuk konfigurasi tiga roda juga terdiri dari tiga opsi yaitu: sistem kemudi roda depan, sistem kemudi roda belakang dan sistem kemudi roda depan-belakang. Sistem roda depan membutuhkan tempat yang lebih luas untuk ruang gerak roda depan, sehingga menambah luasan area kendaraan lebih lebar. Kebalikan dari sistem kemudi roda depan, sistem kemudi roda belakang memeberikan luasan area yang lebih kecil dan lebar yang lebih sempit, memberikan distribusi berat yang merata pada roda. Akan tetapi sistem kemudi roda belakang juga memiliki kelemahan diantaranya: kesulitan dalam perawatan dan perbaikan, serta berpotensi menimbulkan ketidakstabilan.

Rancangan sistem kemudi, tim Bismillah mempertimbangkan bagaimana agar mobil memiliki kemampuan bermanuver dengan baik dan memiliki radius putar sebesar maksimal 6 meter, sesuai dalam regulasi. Tim mempertimbangkan sistem kemudi roda depan dengan metode ackermann steering geometry.

2.5 Rancangan Breaking (rem) System

Sistem pengeraman mungkin tidak banyak digunakan ketika balapan berlangsung, untuk mengurangi pemakaian energi. Bagaimanapun juga pengereman sangat penting guna melewati tahapan test yang diberikan. Kendaraan harus dapat diam menahan kendaraan beserta pengemudinya pada kemiringan 12° dengan salah satu rem dari dua rem yang diaktifkan. Penggunaan sistem rem hidrolik sepeda sangat memungkinkan digunakan. Hal ini dikarenakan rem hidrolik sepeda memiliki berat yang ringan.

2.6 Rancangan Engine atau Motor Penggerak

Engine yang digunakan Golden Motor Magic Pie 48 Volt 500-1000Watt jenis Brushless, open voltage 20V-60V, continous current 30A dan max phase current 80A. Motor Brushless kecepatannya lebih efisien, relatif tidak membutuhkan gear tambahan, suara putaran lebih tidak bising dan lebih awet tidak membutuhkan banyak maintance dibandingkan motor jenis brushed.

Gambar 2.13 Golden Motor Magic Pie 4

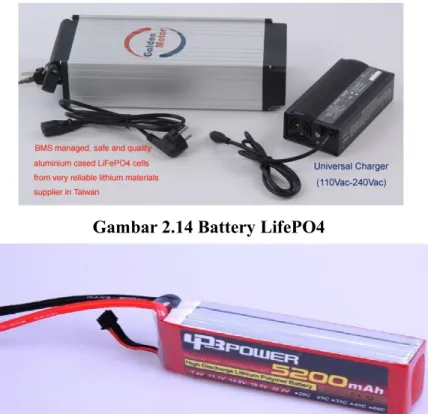

Untuk sumber tenaga digunakan Lifepo4 battery yang mempunyai tegangan 48 V 10 A untuk menggerakkan motor dan Lippo battery yang mempunyai tegangan 12V 5,2A untuk aksesoris tambahan seperti bel. Juga dipasang BMS pada battery untuk Melindungi battery dari kelebihan dan kekurangan voltase, Menyeimbangkan penggunaan battery saat beroperasi dan Melindungi battery dari suhu yang berlebih saat beroperasi.

Gambar 2.15 Battery Lippo

Gambar 2.16 Wiring Diagram Kelistrikan 2.7 Rancangan Sistem Transmisi Tenaga

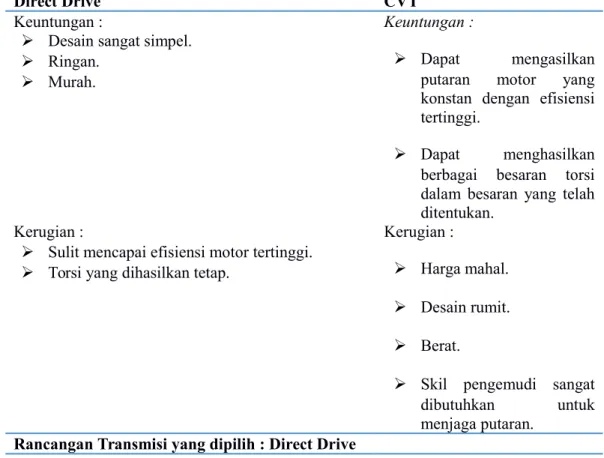

Motor listrik seri MagicPie dari Golden Motor mempunyai karakteristik rendah dalam kecepatan dan mempunyai torsi besar. Sehingga diperlukan reduksi (gear) rasio pada torsi motor listrik untuk memenuhi kebutuhan kecepatan putaran pada roda. Dalam tabel dibawah ini menunjukkan perbandingan antara Direct drive (dengan satu rasio reduksi) versus CVT.

Tabel 2.7.1 Perbandingan antara Direct drive (dengan satu rasio reduksi) versus CVT.

2.8 Rancangan Safety

Dalam rancangan safety pada desain mobil prototype ini, tim menyesuaikan dengan regulasi KMHE tentang keselamatan sebagai berikut :

Tombol Darurat

Mobil memiliki 2 buah saklar utama yang ditempatkan 1 dalam kokpit dan 1 berada di luar kokpit. Pasal 43: Tombol Darurat.

Rollbar

Pasal 27: Kekakuan dan kekuatan chassis. Kekuatan chassis dan rollbar telah dijelaskan melalui simulasi pada 4.2 Chassis.

Sabuk Pengaman 5 Titik

Gambar 2.16 Rancangan Transmisi

Direct Drive CVT

Keuntungan : Keuntungan :

Desain sangat simpel.

Ringan.

Murah.

Dapat mengasilkan

putaran motor yang konstan dengan efisiensi tertinggi.

Dapat menghasilkan

berbagai besaran torsi dalam besaran yang telah ditentukan.

Kerugian :

Sulit mencapai efisiensi motor tertinggi. Torsi yang dihasilkan tetap.

Kerugian :

Harga mahal.

Desain rumit.

Berat.

Skil pengemudi sangat

dibutuhkan untuk

menjaga putaran.

Pasal 29: Sabuk Pengaman. Sesuai dengan permintaan regulasi pasal 29 tentang sabuk pengaman maka tim memutuskan untuk menggunakan sabuk pengaman 5 titik independen yang dikaitkan pada chassis.

Sekat Pemisah Antara Ruang Kemudi dan Engine (bulkhead)

Pasal 33: Sekat engine. Desain sekat engine menggunakan material aluminum lembaran dengan tebal 3mm, pemilihan material aluminum ini dikarenakan agar berat kendaraan tidak bertamah secara signifikan serta dapat bekerja sesuai dengan fungsi yang diinginkan, yakni penghalang api, cairan dan asap terhadap pengemudi saat terjadi kebocoran atau kebakaran.

Alat Pemadam Kebakaran

Pasal 35: Alat pemadam kebakaran. Jenis pemadam kebakaran yang digunakan adalah tipe BC dengan kapasitas 1 kg.

Helm

Helm digunakan untuk pelindung kepala dari benturan saat terjadi kecelakaan, melindungi mata dari angin, debu dan kotoran serta bahan keras lainnya.

BAB III

RANCANGAN PROSES PRODUKSI 3.1 Proses Produksi Komponen Kendaraan

Dalam proses produksi kami menggunakan acuan gambar teknik dalam proses pembuataan suatu komponen. Pengacuan gambar teknik ini diharapkan proses rancang bangun kendaraan sesuai dengan rancangan yang direncanakan.

Adapun apabila terjadi kesalahan hanya melakukan sedikit modifikasi.

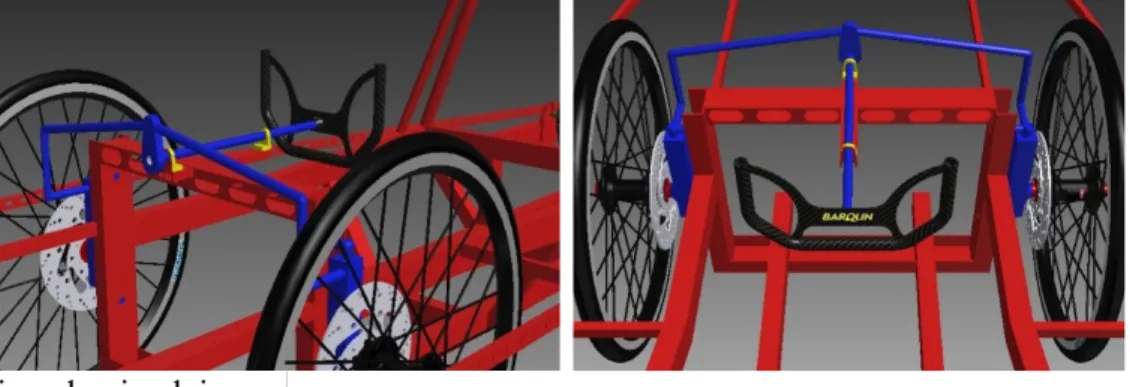

Gambar 3.1 Chasis (Rangka)

Perhitungan ukuran rangka kendaraan dengan mempertimbangkan beban-beban static seperti berat pengendara, berat baterai, berat engine, dan berat body keseluruhan, serta mempertimbangkan factor safety dan regulasi KMHE 2016, sehingga diperoleh ukuran dan desain rangka secara detil, serta pemilihan materialnya. Penyambungan rangka alumunium yaitu menggunakan plat alumunium yang di rivet.

3.1.1 Stering

Untuk steering yang digunakan pada kendaraan menggunakan sistem joint. Material yang digunakan yaitu menggunakan baja dipilih karena pada pembuatan steering terdapat poros yang berfungsi sebagai porors penahan ban yang memiliki beban yang cukup besar. Maka dari itu material baja sangatlah cocok untuk mengurangi adanya deformasi pada material poros dan

juga bagian lainnya.

Gambar 3.2 Stering 3.2 Kemudahan Proses Produksi

Stering yang digunakan menggunakan tie rot sebagai penghubung antara batang stering dengan roda sehingga stering dan rangka dalam hal perakitan terbilang mudah tetapi dengan sistem yang aman.

Gambar rangka, stering dan roda

Antara rangka, stering dan roda terhubung secara semi permanen sehingga memudahkan dalam perakitan, pergantian alat modifikasi alat.

Untuk roda belakang diletakkan dibelakang pengemudi agar terjadi keseimbangan antara berat beban didepan dan beban dibelakang. Untuk motor listrik dan baterry diletakkan dibelakang sekat engine agar ketika mengalami kerusakan/ kebakaran pada motor listrik/ battery yang tidak membahayakan pengemudi didalam mobil prototype.

Mobil Prototype ini menggunakan safety belt 5 titik penompang dan alat pemadam kebakaran 1kg. Desain safety belt 5 titik penompang dan pemadam kebaran didesain sederhana mungkin untuk memudahkan pengemudi untuk keluar dari mobil ketika terjadi kecelakaan dan kebakaran pada kendaraan.

Gambar rangka, stering, roda, motor listrik, battery, safety, body bawah dan body sebagian

Body bawah dibuat terikat dengan rangka sehingga tidak diperlukan perakitan yang kompleks antara rangka dan body bawah. Untuk body atas dibuat untuk menutupi mesin, transmisi dan roda belakang.

Gambar perakitan lengkap mobil prototype

Bagian terakhir dari perakitan yaitu body penutup seperti jendela depan, samping kanan, samping kiri dan pintu pengemudi diatas yang berfungsi utuk melindungi pengemudi sekaligus sebagai emergency apabila terjadi hal yang berbahaya secara mendadak.

BAB IV

MANAJEMEN INDUSTRI 4.1 Work Breakdown Structure (WBS)

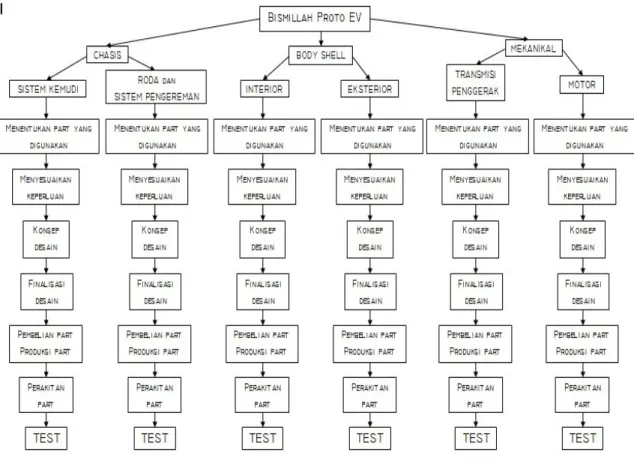

Membangun sebuah mobil prototype dilakukan dengan menggabungkan beberapa bagian secara bersama untuk menghasilkan produk akhir yang bagus dan berfungsi dengan baik. Dengan membagi seluruh komponen pendukung mobil menjadi beberapa bagian, seperti divisi chasis menangani pembuatan rangka, sistem kemudi, pengereman beserta kelengkapannya, divisi bodi menangani pembuatan bodi luar eksterior dan interior, divisi mekanikal menangani pembuatan transmisi penggerak motor dan rangkaian elektrik. Diharapkan dengan cara ini pembuatan mobil bisa terselesaikan tepat waktu sehingga lebih efisien biaya proses pembuatan mobil.

4.2 Jadwal Rencana Jenis Kegiatan Bulan 1 2 3 4 5 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 Studi Literature

engine, chasis dan body x 2 Desain Gambar dan Perhitungan x x x 3 Proses pembuatan chasis (Rangka) x x x x 4 Proses pembuatan body x x x x x x x x 5 Proses perakitan Engine x x x 4 Perakitan semua part mobil, pengujian dan pengambilan analisa data x x x 5 Evaluasi x 6 Perbaikan x x 7 Kesimpulan x 8 Publikasi x

BAB V

RENCANA PENGUJIAN KENDARAAN

Pengujian kendaraan sangatlah penting, melihat agar tidak ada kekurangan maupun kesalahan dalam proses produksi pembuatan kendaraan. Ada pun beberapa bentuk pengujian kendaraan yang akan dilakukan yaitu:

5.1 Pengujian Rangka

Sebelum dilakuan assembly antara rangka dengan bagian lainnya. Kami melakukan pengujian rangka dengan memberikan beban kepada titik-titik tumpu kendaraan. Pengujian dengan menggunakan strain gauge ini bertujuan untuk mengetahui kekuatan riveting, dan juga apakah rangka akan mengalami defleksi apabila diberikan total beban static (berat driver, berat engine dan battery, serta berat body).

5.2 Akselerasi

Dalam pengujian akselerasi kendaraan tim melakukan percobaan dengan mengendarai kendaraan dari kecepatan nol (keadaan diam) kemudian kendaraan dijalankan dengan jarak 10 meter. Kemudian dicatat perolehan waktunya. Metode kedua dengan cara menjalankan terlebih dahulu kendaraan dengan kecepatan 15km/jam kemudian digas penuh sampai tanda berikutnya.

5.3 Manuver

Pengujian manuver dilakukan dengan cara, melewati beberapa rintangan berupa cone yang berjarak 6 meter setiap conenya dengan formasi diatur zig-zag.

5.4 Pengereman

Pengujian rem dapat dilakukan dengan dua metode: statis dan dinamis. Pengujian statis dilakukan dengan cara menempatkan kendaraan pada bidang dengan kemiringan 12°, kemudian rem depan dan belakang diaktifkan secara bergantian dengan pengemudi berada di dalam kendaraan. Pengujian dinamis

dilakukan dengan cara menjalankaan kendaraan dengan kecepatan tertentu, kemudian rem diaktifkan pada daerah pengereman.

BAB VI

ANALISA BIAYA

Estimasi dalam pembuatan mobil ini dibagi menjadi beberapa bagian: Suku cadang, bahan, proses produksi, biaya assembly dan testing. Yang di rinci sebagai berikut. Detail analisis biaya pembuatan kendaraan dapat dilihat pada daftar di bawah ini. Beberapa perhitungan dalam analisis biaya adalah di estimasikan, desain komponen sampai saat ini masih diperhitungkan, bisa jadi biaya lebih besar dari yang di estimasikan.

Detai analisis biaya dipisah menjadi beberapa kelompok: 6.1 Biaya Suku Cadang

Nom

or Barang Satuan Jumlah Harga Total

1 Motor DC brushless kit Set 1 8.000.000 8.000.000

2 Gearset Set 1 200.000 200.000

3 Roda Kecil Biji 6 10.000 60.000

4 Velg Roda Alexrims Buah 3 200.000 600.000

5 Bearing Skf Buah 6 500.000 3.000.000

6 Ruji Set 3 36.000 108.000

7 Safety Belt 5 Point Set 1 700.000 700.000 8 Velg Roda Alexrims Buah 3 200.000 600.000 9 Speedometer Digital Set 1 180.000 180.000 10 Metal Bearing Lubricating Oil Botol 1 130.000 130.000

11 Chainsprocket Set 1 50.000 50.000

12 Master rem Set 3 75.000 225.000

14 Safety Belt 5 Point Set 1 700.000 700.000

15 Bel Set 1 150.000 150.000

16 Push Button Buah 6 3.000 18.000

Total 14.821.000

6.2 Biaya Bahan

Nom

or Barang Satuan Jumlah Harga Total

1 Aluminum profil persegi 2 Meter 6 42.000 252.000

2 Aluminum profil persegi panjang 1' x

1,25' Meter 6 27.000 162.000

3 Engsel Pintu Pasang 1 10.000 10.000

4 Kaliper Set 3 100.000 100.000

5 Rod and bearing 8mm Buah 4 25.000 100.000

7 Anyaman webbing Meter 6 6.000 36.000 8 As Drat 15mm Belakang Biji 1 15.000 15.000

9 As Drat 15mm Depan Biji 2 20.000 40.000

10 Battery Livpro 12 Volt Set 1 1.900.000 1.900.000

11 Battery Livpro 48 Volt Set 1 4.000.000 4.000.000

12 Kabel AWG 16 Meter 3 10.000 30.000

13 Komponen BMS Set 1 300.000 300.000

14 Komponen Kontroller Motor Set 1 600.000 600.000

15 Acrylic Meter^2 1,5 60.000 90.000 16 Bahan Plamir Kg 12 15.000 180.000 17 Fiber Glass Kg 3 25.000 75.000 18 Kalsium Kg 6 2.000 12.000 19 Semen Putih Kg 1 3.000 3.000 20 Triplek 3mm^2 Lembar 1 55.000 55.000 21 Woffen Rofing Kg 3 25.000 75.000 22 Ampelas Meter 4 10.000 40.000

23 Avometer Digital Unit 1 100.000 100.000

24 Kabel Ties Pack 1 50.000 50.000

25 Kayu Halus Lonjor 2 10.000 20.000

26 Kawat Kg 1 16.000 16.000

28 Paku 3/4 Ons 3 3.000 9.000

29 Paku Rivet Pack 1 60.000 60.000

30 Parutan Biji 2 5.000 10.000

31 Penggaris Sudut Wipro Set 1 65.000 65.000

32 Pisau Cutter Set 3 8.000 24.000

33 Timah Paragon Gulung 1 75.000 75.000

34 Wripping Ks-6 Pack 1 20.000 20.000

35 Batu Gerinda Pack 1 120.000 120.000

36 Mata Bor Set 1 25.000 25.000

37 Cat Liter 1,5 35.000 52.500

38 Dempul Kaleng 2 75.000 150.000

39 Isolasi Plastik Roll 8 10.000 80.000

40 Katalis Liter 0,5 60.000 30.000

41 Lem Astro Botol 4 60.000 240.000

42 Lem Rajawali Buah 2 10.000 20.000

43 Plamir Kit Set 3 10.000 30.000

44 Resin Liter 10 35.000 350.000

45 Sterofoam Lembar 1 55.000 55.000

Total 9.788.500

6.3 Biaya Produksi

1 Biaya Produksi Rangka 1.000.000

2 Biaya Modifikasi Motor Listrik 500.000

3 Biaya Produksi Body 1.500.000

Total 3.000.000

6.4 Biaya Assembly

No Uraian Pengeluaran Satuan Jumlah Harga Total

1 Elektroda Pcs 1 200.000 200.000 2 Biaya Perakitan 300.000 Jumlah 500.0 00 6.5 Biaya Testing

No Uraian Pengeluaran Satuan Jumlah Harga Total

1 Performance Test 200.000

2 Flexure Test 300.000

Total 500.000

6.6 Biaya Total

No Uraian Pengeluaran HargaTotal

1 Biaya Suku Cadang 14.821.000

0 3 Biaya Proses Produksi 3.000.000

4 Biaya Assembly 500.000

5 Biaya testing 500.000

Jumlah

28.609.5 00

BAB VII PENUTUP

Dengan mendesaknya untuk kebutuhan suatu inovasi menghadapi global warming. Team mencoba mendesain mobil yang memiliki efektivitas tinggi serta konsumtifitas bahan bakar yang rendah dengan beracuan pada penalaran yang telah disajikan pada kajian pustaka yaitu, meminimalkan gaya hambat udara, mengurangi beban dan bobot kendaraan, memaksimalkan efisiensi dari motor yang tersedia, mengkondisikan pentransmisian daya pada sistem penggerak dan pengoptimalan pada pengoperasian kendaraan.

Rancangan berawal dari desain komputasi dari software dan diaplikasikan pada pembuatan chasis (rangka) mobil yang berlanjut pada pembuatan body, kemudian pemasangan sistem kemudi dan pengereman, pemasangan engine, pemasangan transmisi dari engine ke roda penggerak serta yang terakhir adalah pengujian dari prestasi engine dan langsung pada test drive kendaraan. Proses pembuatan kendaraan ini membutuhkan pengalokasian dana sebesar Rp.28.609.500.- dan membutuhkan waktu pengerjaan selama 5 bulan.