BAB I PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Seiring dengan perkembangan zaman, industri kimia di indonesia juga semakin berkembang. Akibatnya kebutuhan bahan - bahan baku dan bahan penunjang produksi juga semakin meningkat. Saat ini masih banyak sekali bahan baku ataupun bahan penunjang pada industri- industri di indonesia yang masih mengandalkan impor dari luar negeri. Salah satunya adalah Isopropyl benzene.

Isopropyl benzene atau yang lebih dikenal dengan cumene merupakan senyawa organik yang tergolong senyawa hidrokarbon aromatik. Cumene juga disebut sebagai 1-metiletil benzena atau 2-fenil-propane. Cumene (C9H12) adalah senyawa aromatik

tersubstitusi di benzena, toluena dan seri etil benzena. (Kenny dan lee, 2013)

Cumene merupakan senyawa organik yang berwujud cair pada suhu 30 OC dan tekanan 1 atm, tidak berwarna, mudah terbakar, dan memiliki titik didih 152.4 OC. Cumene juga memiliki bau aromatik yang khas. Molekul cumene dapat divisualisasikan sebagai kelompok propilena rantai lurus yang memiliki cincin benzena di tengah karbon, C6H5CH (CH3)2. Cumene berisomer dengan n-propilbenzena, ethyltoluene dan

trimetilbenzena. (Kenny dan lee, 2013)

Cumene merupakan bahan kimia utama dalam pembuatan fenol dan aseton. Cumene juga merupakan produk menengah yang mempunyai peranan penting dalam menghasilkan produk industri lain seperti : nylon, polycarbonate, epoxy, dan lain-lain. (Vivek, 2010)

Disamping itu cumene juga merupakan bahan dasar dalam produksi asetofenon, metil stirena, diisopropil benzena dan peroksida dicumyl. Selain itu cumene merupakan

pelarut lemak dan resin yang telah diusulkan sebagai pengganti benzena dalam banyak aplikasi industri. Cumene juga digunakan sebagai konstituen dari beberapa pelarut berbasis minyak bumi, seperti nafta, campuran bensin dan bahan bakar diesel, dan avtur beroktan tinggi. (Nirlipt, 2010)

Cumene merupakan salah satu bahan kimia yang pengadaannya masih didatangkan dari luar negeri, karena Indonesia belum mempunyai industri yang memproduksi cumene. Kebutuhan cumene di Indonesia dari tahun ke tahunnya terus mengalami peningkatan. Berdasarkan data BPS (Badan Pusat Statistik) pada tahun 2010, impor kebutuhan cumene dari tahun 2000 - 2010 menunjukan peningkatan kebutuhan cumene, pada tahun 2000 kebutuhannya mencapai 2,642.373 ton, pada tahun 2002 kebutuhannya mencapai 2,991.441 ton, pada tahun 2004 kebutuhannya mencapai 2,979.601 ton, pada tahun 2006 kebutuhannya mencapai 1,982.926 ton, pada tahun 2008 kebutuhannya mencapai 2,785.305 ton, dan pada tahun 2010, kebutuhannya mencapai 4,801.985 ton.

Industri selanjutnya yang akan mengolah bahan intermediate ini adalah industri fenol dan aseton. Dari data BPS tahun 2010, untuk mencukupi kebutuhan aseton dan fenol di Indonesia, masih melakukan impor dari negara lain. Oleh karena itu, adanya pabrik cumene di Indonesia ini sangat berprospek. Selain untuk bahan baku pembuatannya sangat melimpah, juga kedepannya untuk mengurangi kebutuhan impor dari cumene dan aseton.

Industri cumene mempunyai prospek yang cukup baik untuk dikembangkan di Indonesia dikarenakan belum ada pabrik sejenis yang telah didirikan. Selain untuk mengatasi ketergantungan impor cumene dari luar negeri, manfaat yang lain juga untuk mendorong berdirinya industri-industri kimia baru yang menambah lapangan kerja sehingga dapat mengurangi angka pengangguran.

1.2. Kapasitas Rancangan

Dalam menentukan kapasitas rancangan pabrik, kapasitas pabrik yang akan didirikan harus berbeda diatas kapasitas minimum atau sama dengan kapasitas pabrik yang sudah berjalan. Selain itu, penentuan kapasitas rancangan, mampu memenuhi kebutuhan dalam negeri.

Faktor – faktor yang perlu dipertimbangkan dalam menentukan kapasitas rancangan pabrik Cumene yaitu :

a. Proyeksi kebutuhan Cumene di Indonesia

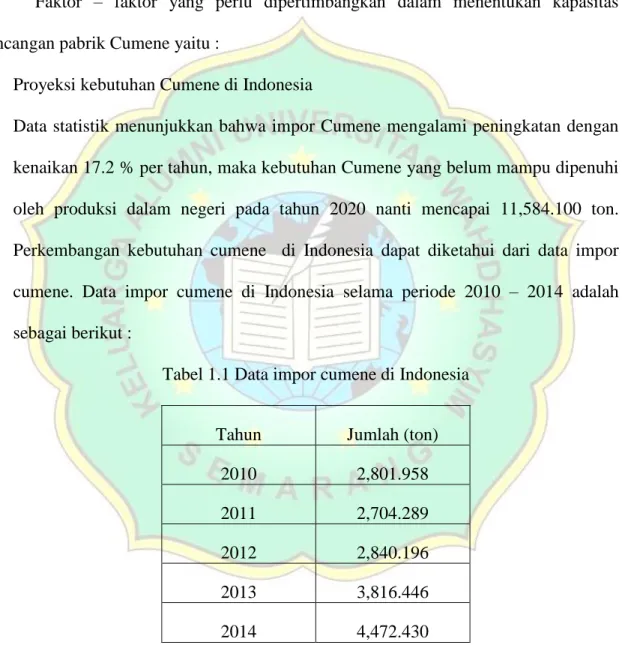

Data statistik menunjukkan bahwa impor Cumene mengalami peningkatan dengan kenaikan 17.2 % per tahun, maka kebutuhan Cumene yang belum mampu dipenuhi oleh produksi dalam negeri pada tahun 2020 nanti mencapai 11,584.100 ton. Perkembangan kebutuhan cumene di Indonesia dapat diketahui dari data impor cumene. Data impor cumene di Indonesia selama periode 2010 – 2014 adalah sebagai berikut :

Tabel 1.1 Data impor cumene di Indonesia

Tahun Jumlah (ton)

2010 2,801.958

2011 2,704.289

2012 2,840.196

2013 3,816.446

2014 4,472.430

b. Proyeksi kebutuhan cumene Dunia

Data statistik menunjukkan bahwa kebutuhan Cumene Dunia mengalami peningkatan dengan kenaikan 4.2 % per tahun, yaitu dari 8,607,235 ton pada tahun 2000 menjadi 12,394,375 ton pada tahun 2011. Diperkirakan pada tahun 2020 kebutuhan cumene mencapai 17,988,934 ton. Analisa perkembangan Cumene di Dunia selama periode 2000 – 2020 adalah sebagai berikut :

(http://www.process-worldwide.com/business-and-economics) c. Ketersediaan bahan baku

Bahan baku pembuatan Cumene yaitu berupa benzana dan propilena, yang dapat diperoleh dari dalam negeri sendiri, sehingga tidak tergantung dengan negara lain. Bahan baku propilena disediakan oleh PT. Chandra Asri di Cilegon dengan kapasitas 320,000 ton/tahun (www.chandra-asri.com/production_capasity.php).

Sedangkan bahan baku benzene disediakan oleh Kilang Paraxylene di Cilacap dengan kapasitas 270,000 ton/tahun (www.pertamina.com). Dengan demikian, bahan baku cukup tersedia dan mudah memperolehnya.

d. Skala komersial pabrik yang didirikan

Berdasarkan pertimbangan skala komersial, kapasitas minimal yang masih dapat memberikan keuntungan jika didirikan pabrik Cumene dari bahan baku benzena dan propilena adalah 5,000 ton/tahun (Dow Chemical, US) dan kapasitas terbesar adalah 290,000 ton/tahun (Celanese, Co. US). Beberapa produsen Cumene lain disajikan dalam Tabel 1.2 sebagai berikut :

Tabel 1.2 Data produsen Cumene di dunia

Pabrik Lokasi Kapasitas (ton/tahun)

Dow Chemical Midland, A.S. 5,000

Shell Houston, A.S. 36,000

Petroleos Mexicanos Meksiko 40,000

Gulf Montreal, Kanada 60,000

BP. Chemical Grangemounth, Inggris 95,000

Mitsubishi Kashima, Jepang 110,000

Phone Progil P.du Roussilon 130,000

Ghulf Europort, Belanda 150,000

Saras Sardinia, Italia 180,000

Ghulf Philadelphia, A.S. 200,000

Montedison Priolo, Italia 220,000

Maxus Energy Corp. Venezuela 280,000

Celanese Bishop, A.S. 290,000

Berdasarkan ketiga pertimbangan tersebut diatas, maka untuk perancangan awal pabrik Cumene ini ditetapkan 100,000 ton per tahun, ini diharapkan :

Dapat memenuhi kebutuhan dalam negeri pada tahun 2020 yang mencapai 11,584.100 ton

Dapat dieksport sehingga menghasilkan devisa negara.

Dapat membuka kesempatan berdirinya industri lain yang menggunakan Cumene sebagai bahan baku.

Dapat memberikan keuntungan, karena kapasitas secara komersial yang masih memberikan keuntungan adalah 5,000 hingga 290,000 ton per tahun.

1.3. Pemilihan Lokasi Pabrik

Lokasi pabrik Cumene ini, ditetapkan dikawasan industri Merak, Banten. Ditunjuk dari segi geografis dan ekonomis, lokasinya cukup strategis, karena ada beberapa faktor yang mengandung, yaitu :

Dekat dengan sumber bahan baku

Bahan baku pembuatan Cumene yang berupa propilena dipenuhi oleh PT. Chandra Asri di Cilegon dan bahan baku benzena disediakan oleh Kilang Paraxylene di Cilacap yang keduanya relatif dekatan dengan Merak, sehingga masalah pengangkutan cukup mudah dan biaya relatif lebih murah.

Pemasaran produk

Lokasi pabrik di Merak ini, sangat strategis untuk pemasaran terutama bagi industri barang – barang sintetis di dalam negeri (Jakarta, Cilegon, Merak, Serang dan Tanggerang) maupun ekspor ke luar negeri, karena dekat dengan pelabuhan.

Sarana transportasi

Pengiriman bahan baku yang masuk ke pabrik maupun pengiriman produk ke konsumen (dalam dan luar negeri), dapat berjalan lancar dan secara ekonomis lebih menguntungkan, karena letak pabrik dekat dengan pelabuhan yang memadai seperti Pelabuhan Indonesia II Cilegon, Pelabuhan Merak sebagai pelabuhan penyeberangan, lebih dekat ke Pelabuhan Tanjung Priok sebagai pelabuhan internasional dan jalan raya sepanjang Merak (Banten) sampai Gilimanuk (Bali). Penyediaan bahan bakar dan energi

Daerah Merak merupakan kawasan industri sehingga penyediaan bahan bakar maupun energi dapat dipenuhi. Demikian pula dengan penyediaan listrik diambil dari listrik PLTU Suralaya Jawa Barat maupun dari utilitas pabrik – pabrik besar yang berada di Merak seperti PT. Bakrie Kasei dan PT. PENI.

Penyediaan air

Lokasi yang dipilih berdekatan dengan Selat Sunda sehingga kebutuhan air utilitas dapat terpenuhi.

Faktor – faktor lain

Daerah Merak merupakan kawasan industri yang telah ditetapkan oleh pemerintah, sehingga faktor – faktor lain seperti lingkungan, sosial dan perluasan pabrik, telah disiapkan dengan baik.

1.4. Tinjauan Pustaka

1.4.1. Macam – macam proses

Dalam pembuatan Cumene ada beberapa proses yang digunakan, beberapa diantara proses tersebut adalah :

Pembuatan Cumene dengan proses AICI3

Pada proses ini reaksi pembentukan cumen berlangsung pada fase cair dengan menggunakan katalis alumunium khloride. Proses ini sudah jarang digunakan karena memiliki biaya produksi yg relatif tinggi dan memiliki masalah dalam pembuangan dan pengolahan limbah katalis AlCl3. (Anonim, 2011, UOP

LLC, a Honeywell Company) Proses Catskill

Proses Catskill mengkombinasikan reaksi katalitik dan distilasi dengan menggunakan katalis zeolit. Dari segi pengadaan katalis dan biaya proses relatif rendah. Tapi pada proses ini sudah jarang digunakan, dikarenakan proses pada produksi yang rumit. (Anonim, 2011)

Proses Mobil / Badger

Proses ini merupakan reaksi katalitik fase cair dengan menggunakan katalis zeolit serta menghasilkan produk dengan kemurnian yang tinggi, yield tinggi dengan biaya operasi yang rendah. Dalam proses ini memiliki kendala dalam mendapatkan kataliis zeolit (MCM-22). (Anonim, 2011).

Proses SPA dalam fase gas oleh UOP

Proses ini dikembangkan oleh Universal Oils Products (UOP), merupakan reaksi katalitik yang berlangsung pada fase gas dengan menggunakan katalis asam phospat kiselguhr. Untuk metode ini sangat efisien dikarenakan biaya proses yg relatif murah dan katalis mudah didapat. Prosess ini juga

berlangsung dalam fasa gas, sehingga gas buang dapat dipakai kembali menjadi bahan bakar (fuel gass). (Setiawan, 2002)

Dalam proses ini UOP menggunakan Asam Fosfor Padat (Solid Phosporic Acid / SPA) sebagai katalis. Reaktor alkilasi yang digunakan adalah jenis fixed bed dengan kondisi operasi suhu 3500C dan tekanan 25 atm. Hasil reaksi dialirkan ke separator untuk memisahkan propylene dan propane dari cumene, DIPB dan benzena. Cairan dari separator dialirkan ke kolom destilasi benzena. Di kolom destilasi benzena, umpan yang terdiri dari benzena, cumene dan DIPB dipisahkan. Pada bagian atas kolom akan keluar benzene, dan sebagian kecil cumene dan DIPB. Aliran pada bagian atas kolom selanjutnya dikembalikan untuk bersama – sama dengan fresh benzena masuk reaktor alkilasi. Untuk aliran bawahnya yang sebagian besar terdiri dari cumene selanjutnya dialirkan ke kolom destilasi cumene untuk dipisahkan dari fraksi – fraksi berat lainnya. Kemudian produk cumene yang sihasilkan sebesar 99,9 % .

PROSES AlCl3 Catskill Mobil/Badger UOP

Katalis Terjadi masalah pembuangan dan limbah katalis Sulit didapatkan Ketersediaan katalis sulit di dapatkan Mudah didapat Biaya Produksi Relatif tinggi

Rendah Rendah Murah

Proses Produksi

* Rumit * Sederhana

1.4.2. Kegunaan Produk

Produk cumene telah banyak digunakan dalam industri, antara lain sebagai :

- Bahan baku pembuatan phenol dan aseton - Bahan baku industri plastik

- Bahan baku pembuatan acetophenone

- Zat aditif pada bahan bakar untuk meningkatkan kemampuan mesin piston pesawat terbang

- Solvent pada industri cat

- Bahan intermediet untuk pembuatan resin dan asam terepthalat

1.4.3 Sifat Fisis dan Kimia 1.4.3.1 Bahan baku 1. Propilena a. Sifat fisis Berat molekul = 42.08 Titik beku (0C) = -185 Titik didih (0C) = -48 Suhu kritis (0C) = 91.4

Tekana kritis (atm) = 45.6

Volume kritis (cm3/mol) = 181.0

Density (gr/cm3) pada 223 K = 0.612 Enthalpi pembentukan standart (KJ/mol) = 20.42 Energi Gibbs pembentukan standart (KJ/mol) = 62.72 Panas penguapan (pada 250C), KJ/mol = 33.899

Indeks bias (n) = 1.3567 Kelarutan (pada 200C, 1 atm) ml gas /100 ml solven

- Air = 44.6

- Etanol = 1250

- Asam asetat = 524,5

b. Sifat kimia

Sifat kimia yang khas dari propilena adalah adanya satu ikatan rangkap dan atom hidrogen alisiklik pada rumus bangun propilena, seperti tampak pada gambar :

H H

C1 C2 H C3H3

Atom karbon nomer 1 dan 2 mempunyai suatu bentuk triangular planar seperti yang terdapat pada ethylene. Atom – atom ini tidak bebas berotasi karena adanya ikatan rangkap. Atom karbon nomer 3 adalah tetrahedral, seperti pada methane. Atom – atom hydrogen yang terikat pada atom karbon ini adalah hidrogen alisiklik.

Ikatan rangkap yang ada pada propilena terdiri dari satu ikatan sigma ( yang terbentuk dari overlapping dua orbital sp2

dan satu ikatan phi ( yang terbentuk diatas dan dibawah ruang antar dua atom karbon dengan sisi dua orbital p. Ikatan bertanggung jawab untuk beberapa reaksi dengan senyawa ini. Ikatan berperan sebagai sumber elektron untuk reaksi elektrofilik.

Contoh sederhana adalah reaksi adisi dan hidrogenasi suatu halogen :

CH3CH CH2 + H2 CH3CH2CH3

CH3CH CH2 + Cl2 CH3CHClCH2Cl

Beberapa reaksi propilena diantaranya adalah : Alkilasi

Reaksi alkilasi antara propylene dengan benzena menggunakan katalis AICl3 akan menghasilkan alkilbenzena.

Reaksi :

C6H6 + C3H6 katalis C6H5CH(CH3)2

Chlorinasi

Chlorinasi non katalitik terhadap propilena fase gas pada suhu 5000C dalam reaktor adiabatis dapat menghasilkan asam klorida. Reaksi :

CH3CHCH2(g) + Cl2(g) CH3CHCICH2Cl(g) + HCl(g)

Oksidasi

Propilena dapat dioksidasi menjadi akrolein dengan adanya katalis CuO. Umpan masuk reaktor dengan komposisi 20% volume propilena, 20% volume udara dan 60% steam dengan waktu kontak satu detik.

Pengambilan produk akrolein adalah dengan quench srubbing effluent reactor menggunakan campuran air dan propilena.

2. Benzena a. Sifat Fisis Berat molekul = 78.11 Titik beku (0C) = 5.53 Titik didih (0C) = 80.09 Suhu kritis (0C) = 289.01 Density (gr/cm3) Pada 200 C = 0.8789 Pada 250 C = 0.8736

Tekana kritis (atm) = 48.9

Volume kritis (cm3/mol) = 259.0

Panas penguapan (KJ/mol) = 33.899

Panas pembakaran, (KJ/mol) = 3.2676 x 103

Tekanan uap (kPa) pada 250C = 12.6

Kelarutan (pada 200C) gr/100 gr air = 0.18

Indeks bias (n) = 1.3567

b. Sifat kimia

Beberapa reaksi benzena : Subtitusi

Dalam kondisi yang sesuai, satu atau lebih atom hidrogen pada benzena dapat digantikan dengan atom – atom seperti halogen atau gugus seperti gugus nitro dan gugus sulfonat. Sedangkan agent pensubtitusi yang biasa yaitu asam sitrat, asam sulfat, klorin dan bromin. Agent – agent ini bereaksi sebagai reagen pencari elektron dalam serangannya

terhadap benzena dan zat aromatis yang lain. Sifat demikian dikenal sebagai zat nukleofilik karena zat tersebut bereaksi dengan suatu inti atom yang dapat menerima elektron.

Oksidasi

Dengan oksidator kuat seperti asam permanganat atau asam kromat, benzena dapat dioksidasi menjadi air dan karbondioksida. Reaksi yang paling penting adalah oksidasi katalitik benzena menjadi maleic anhidrid. Sedangkan oksidasi pada fase gas menjadi phenol dilakukan pada suhu 450 – 8000C tanpa adanya katalis.

Alkilasi

Beberapa reaksi alkilasi benzena yang dijumpai dalam industri kimia diantaranya :

Reaksi alkilasi benzena dengan propilena membentuk cumene pada fase cair / gas. Fase cair menggunakan katalis AICl3, BF3, molecular

sieve, ataupun resin, sedangkan fase gas menggunakan katalis H3PO4

padat.

C6H6 + C3H6 C6H5CH(CH3)2

Reaksi alkilasi benzena dengan propilena membentuk dodecylbenzena yang berlangsung pada suhu 1150C dengan adanya katalis.

1.4.3.2. Produk Cumene

Cumene (I) adalah cairan tak berwarna dengan bau khas aromatis. Cumene ini mempunyai tiga isomer yaitu n-propylbenzena (II), ethyl toluene (III) dan trimethyl benzena (IV).

CH3 HC CH2 – CH2 – CH3 CH3 ( I ) ( II ) CH3 CH3 CH2CH3 H3C CH3 (III) ( IV )

Cumene merupakan produk antara utama yang digunakan untuk membuat phenol, aseton dan metyl styrene.

a. Sifat fisis

Berat molekul = 120.19

Titik beku (0C) = -96.03

Titik didih (0C) = 152.39

Suhu kritis (0C) = 351.4

Tekanan kritis (kPa) = 3220

Density cairan (gr / cc) Pada 00

C = 0.8786

Pada 200

Pada 40 C = 0.8450 Panas pembentukan (cair 250C), J/mol = -44.150 Energi bebas (uap 250C), J/mol = 137.0 Viskisitas (mpa.s) Pada 00 C = 1.076 Pada 200 C = 0.791 Pada 400 C = 0.612

Tekanan uap, kPa Pada 350 C = 1 Pada 1200 C = 37 Pada 1800 C = 185

Konduktivitas panas pada 250C ( W / mk ) = 0.124 Tegangan permukaan pada 200C ( mN / m ) = 2

Panas penguapan ( J / mol ) = 312

Indeks bias (n) = 1.4195

b. Sifat kimia Oksidasi

Cumene digunakan secara besar untuk produksi phenol dan aseton yang didasarkan pada perolehan cumene hidroperoxide (CHP) dengan cara oksidasi cumene dengan oksigen dari udara.

OOH CH3 – CH – CH3 CH3 – C – CH3 + O2(udara) + H1 Cumene CHP

H1 = -27,7 kkal / kmol pada 250C

CHP yang terjadi mengalami perengkahan membentuk phenol dan aceton dalam reaktor yang didalamnya terdapat sejumlah kecil asam sulfat.

OOH

CH3 – C – CH3 OH

H+

+ CH3 – CO – CH3 + H2

CHP Phenol Aceton

H2 = - 60,4 kkal / kmol pada suhu 250C

Kelebihan dari asam di netralkan dan produk yang terjadi pada fase cair dengan katalis aluminium silikat pada suhu 150 – 2500C membentuk campuran antara sebagian besar para-DIPB, meta-DIPB dan sebagian kecil isomer orto-DIPB.

1.4.4. Tinjauan Proses Secara Umum

Reaksi pembentukan cumene dari propilena dan benzena tergolong dalam reaksi alkilasi, sedangkan tipe reaksi pada alkilasinya adalah alkilasi hidrokarbon aromatis. Alkilasi katalitik dari senyawa hidrokarbon aromatis adalah reaksi substitusi dimana satu atau lebih atom hydrogen dalam cincin atau cabang disubstitusi dengan gugus alkil.

Reaksi alkilasi dapat terjadi melalui mekanisme substitusi elektrofilik (katalis asam), substitusi nukleofilik (katalis basa) atau substitusi radikal bebas. Katalis yang digunakan pada alkilasi akan menentukan mekanisme reaksi yang terjadi.

Adanya suatu olefin pada senyawa hidrokarbon aromatis, dengan suatu katalis asam yang sesuai, merupakan suatu cara yang paling efektif dalam suatu reaksi alkilasi. Proses ini merupakan suatu contoh dari substitusi elektrofilik. Sebagai gugus penyerang yaitu suatu karbonium (kation) yang terbentuk dari olefin dengan penambahan suatu proton dari asam penghasil proton (asam sulfat, asam fluori dan asam phospat) atau dari suatu katalis jenis friedel – Craft.

R1 – C = CR2 + HX ( R1 – C – C+ R2 ) + X- …………..(1)

H

X merupakan suatu anion misalnya SO4-2 dan AICI4-

Ion karbonium hasil (yang dinyatakan sebagai R+), suatu gugus yang kekurangan elektron bila ditambahkan kepada suatu gugus yang kaya elektron dari cincin aromatis, maka akan membentuk suatu senyawa intermediet yang kemudian pecah dan melepaskan proton sehingga dihasilkan benzena yang telah teralkilasi dan suatu regenerasi proton.

R+ + + H+…….(2)

H R+ R

Secara umum dapat dijelaskan bahwa reaksi alkilasi secara keseluruhan terdiri dari dua tahap sebagai berikut :

Tahap substitusi ion karbonium terhadap posisi inti atom pada cincin benzena dimana pada posisi ini paling banyak terdapat elektron (reaksi 2).