RANCANG BANGUN

PEMIPIH ADONAN UBI KAYU UNTUK

PEMBUATAN KERUPUK Ø 85 MM SECARA

MANUAL DENGAN KAPASITAS 40 KG/JAM

Safril

(1) (1)Staf Pengajar Jurusan Teknik Mesin Politeknik Negeri Padang

ABSTRACT

Appliance tuber mill of this cassava dough is an appliance designed for tuber mill / milling parsnip dough for the making of crisply in form of sheet is printed. Appliance tuber mill of this cassava dough it’s for modestly which is its component of him in the form of two pipes which can be spaced by him. Appliance tuber mill of this cassava dough have principle work two turned around pipe manually is contrary of direction of tuber mill late dough in the middle and shaped the form of sheet. Thick of dough can be arranged as according to requirement by turning around thick regulator. Benefit of making of this device is to water down work of maker of previous crisply wear wood as tuber mill of dough as well as to increase produce crisply. Because appliance pemipih of this cassava dough is moved manually.

Keywords: tuber mill, pemipih

1. PENDAHULUAN

Indonesia merupakan negara yang memiliki kebudayaan tinggi yang mana banyak menghasilkan berbagai jenis makanan (kuliner) seperti daerah Sumatra Barat.Potensi Sumber Daya Alam (SDA) dan Sumber Daya Manusia (SDM) yang cukup besar di Sumatra Barat ini dapat dijadikan modal dasar untuk menunjang daerahnya sendiri sehingga dapat meningkatkan pendapatan daerah.Salah satu dari jenis makanan yang terdapat di Sumatra Barat adalah kerupuk ubi, yang banyak dijumpai pada warung-warung atau pada pasar-pasar tradisional.

Di tingkat petani, upaya untuk mengolah ubi kayu menjadi produk olahan yang dapat meningkatkan kesejahteraan sebenarnya juga sudah dilakukan, hanya saja macam variasi produk olahannya masih sangat terbatas dan kebanyakan produk olahannya bersifat setengah basah ataupun daya simpan produknya relatif terbatas, misalnya diolah menjadi combro, lemet, tape, direbus, digoreng, dan sebagainya. Akibatnya, jangkauan pasar yang dapat dicapai relatif terbatas dan jumlah bahan baku ubi kayu yang terserap pun juga relatif sedikit.

Pekerja yang melakukan proses pemipihan adonan ubi masih menggunakan alat tradisional seperti kayu giling dan cetakan yang digerakkan secara manual. Atas dasar pertimbangan di atas penulis mencoba membuat rancang bangun pemipih adonan ubi kayu.

1. TEORI DASAR 2.1 Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan

tenaga bersama-sama dengan putaran. Peranan utama dalam transmisi seperti itu dipegang oleh poros. Poros juga berfungsi sebagai tempat dudukan rol dan sekaligus sebagai alat bantu untuk mendukung perputaran rol. Jenis poros yang digunakan pada mesin ini adalah jenis poros dukung dan mengunakan roda gigi lurus.

Macam-macam poros a. Poros transmisi

Poros yang terutama digunakan untuk meneruskan momen puntir, misalnya poros motor listrik, diesel, turbin uap.

b. Poros dukung

Poros yang mendukung elemen mesin yang berputar, tanpa beban puntir,karena yang bekerja hanya beban lentur, misalnya poros gandar kereta, poros roda kereta dorong.

c. Spindle

Poros yang pendek, beban utamanya puntiran, misalnya poros utama mesin perkakas.

Dasar perhitungan yang terdapat pada perencanaan sebuah poros adalah sebagai berikut: Karena poros mengalami gaya tekan maka sebelumnya dicari besar momen bengkok yang terjadi:

MB=

WB=

10 d3=

dimana :

MB = Momen bengkok (Nmm)

WB = Momen tahanan bengkok (mm3)

= Tegangan bengkok (N/mm2) L = Panjang poros (mm)

F = Gaya (N) d = Diameter poros

2.2 Roda Gigi

Roda gigi adalah salah satu bentuk sistem transmisi yang mempunyai fungsi mentransmisikan gaya, mengubah arah putaran, mereduksi atau menaikkan putaran/ kecepatan. Umumnya roda gigi berbentuk silindris, di mana di bagian tepi terdapat bentukan-bentukan yang menyerupai (mirip) gigi (bergerigi). Berdasarkan srukturnya, bentuk gigi Roda gigi dibagi menjadi:

1. Roda gigi lurus (spur gear)

Bentuk gigi ini lurus dan paralel dengan sumbu roda gigi

Gambar 1 Roda Gigi Lurus (spur gear)

Gambar 2 Putaran Roda Gigi Lurus

Jika dua spur gir dengan diameter berbeda ditautkan, mereka akan berputar dengan kecepatan yang berbeda pula. Arah putarnya menjadi berlawanan antara satu gir dengan gir lainnya, untuk mendapatkan arah putaran yang sama seperti pada poros utama (biasanya yang terdapat pada motor), maka gir harus disusun dengan jumlah ganjil. Secara teori ukuran roda gir digambarkan dengan lingkaran (pitch circle) memiliki diameter (pitch diameter)

yang lebih kecil dari diameter keseluruhan gir karena gigi gir saling berpotongan (overlap). Jarak antara gigi satu dan yang lain dalam satu gir disebut dengan

circular pitch. Jumlah gigi pada suatu gir dapat

ditentukan dengan rumus:

N = =

dimana:

N = Jumlah Gigi D = Pitch Diameter

Pc= Circular Pitch (jarak antar gigi)

2. Roda gigi miring (helical gear)

Bentuk gigi ini menyilang miring terhadah sumbu roda gigi.

Gambar 3 Roda Gigi Miring

3. Roda gigi panah (double helical / herring bone

gear)

Bentuk gigi berupa panah atau miring dengan kemiringan berlawanan.

4. Roda gigi melengkung/bengkok

Merupakan roda gigi yang mempunyai bentuk gigi melengkung mengikuti pola tertentu (lingkaran/elips).

2.3 Bantalan

Bantalan merupakan elemen mesin yang berguna untuk menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan panjang umur. Bantalan dipasang tegak lurus terhadap poros sehingga beban yang bekerja adalah beban radial. Bantalan dapat diklasifikasikan sebagai berikut :

1. Berdasarkan gerakan bantalan terhadap poros :

a. Bantalan luncur

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

b. Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum, dan rol bulat.

Sifat-sifat bantalan gelinding:

1. Gesekan mula jauh lebih kecil dari bantalan luncur.

2. Gesekan kerja lebih kecil sehingga penimbulan panas lebih kecil pada pembebanan yang sama. 3. Pelumasan terus-menerus yang sederhana dan

hampir bebas pemeliharaan pada jumlah bahan pelumas yang jauh lebih sedikit.

4. Kemampuan dukung yang lebih besar setiap lebar bantalan.

2. Berdasarkan arah beban terhadap bantalan

a. Bantalan radial

b. Arah beban yang ditumpu oleh bantalan ini adalah tegak lurus terhadap sumbu poros. c. Bantalan aksial

d. Arah beban dari bantalan ini adalah sejajar dengan sumbu poros.

e. Bantalan gelinding khusus

f. Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus terhadap sumbu poros.

Gambar 4 Bantalan

Rumus yang digunakan dalam perancanaan bantalan adalah:

• Gaya tangensial yang terjadi (Ft) :Ft = (Kg)

dimana :

T = Momen puntir (Torsi)(Kg.mm)

dp= Diameter poros (mm)

• Faktor kecepatan (fn) : Untuk kecepatan bola.

fn=

• Gaya normal yang diterima (Fn) :

Fn = (Kg)

Dimana : α= Sudut kontak • Gaya radial (Fr) :

Fr =

• Perhitungan beban ekivalen(Pr),(Sularso) :

Pr = X . V . Fr + Y . Ft

dimana :

X = Faktor radial V = Faktor pelayanan Y = Faktor tangensial

• Faktor umur bantalan (fh) :

fh = fn

• Umur nominal bantalan (Lh) adalah :

Lh = 500 x fh3

• Umur bantalan a1= 1, a2= 1, a3= 1

Ln = a1 .a2 .a3 .Lh (jam)

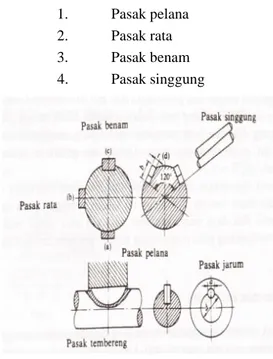

2.4 Pasak

Pasak adalah suatu elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin seperti roda gigi,

pulley, sprocket, kopling. Pasak pada umumnya dapat

digolongkan dalam beberapa macam: 1. Pasak pelana 2. Pasak rata 3. Pasak benam 4. Pasak singgung

12 1. Torsi (T)

T = d3 dimana:

= tegangan puntir yang diizinkan untuk poros = 120 N/mm2

d = diameter poros 2. Gaya Tangensial (Ft)

Ft=

3. Tegangan Geser yang di izinkan (τg)

τg

dimana:

= kekuatan tarik bahan st 37 = 370N/mm2 Sfk1 = faktor keamanan

Sfk2= Faktor keamanan

4. Tegangan Geser Yang Terjadi (τg)

τg =

dimana:

F = gaya tangensial A = luas penampang pasak

2.5 Pipa Galvanis

Pipa Galvanis adalah pipa baja yang ditutupi dengan lapisan pelindung dari seng yang dapat mengurangi timbulnya korosi dan memperpanjang umur pemakaian. Pipa galvanis dapat digunakan untuk suplai air kerumah-rumah. Penggunaan pipa Galvani’s yang paling popular pada saat sekarang ini adalah untuk saluran air PDAM.

Gambar 6 Pipa Galvanis

3. METODE PENELITIAN 3.1 Kerupuk Ubi/singkong

Kerupuk ubi adalah bahan kering berupa lempengan tipis yang terbuat dari adonan yang bahan utamanya

adalah ubi. Di Indonesia, singkong merupakan produksi hasil pertanian pangan ke dua terbesar setelah padi, sehingga singkong mempunyai potensi sebagai bahan baku yang penting bagi berbagai produk pangan dan industri. Sebagai makanan manusia, singkong mempunyai beberapa kekurangan diantaranya kadar protein dan vitamin yang rendah serta nilai gizi yang tidak seimbang. Disamping itu beberapa jenis singkong mengandung racun HCN yang terasa pahit. Dari dasar itulah secara lokal singkong dibagi menjadi singkong pahit dan singkong manis. Ubi kayu atau singkong merupakan salah satu bahan makanan sumber karbohidrat (sumber energi).

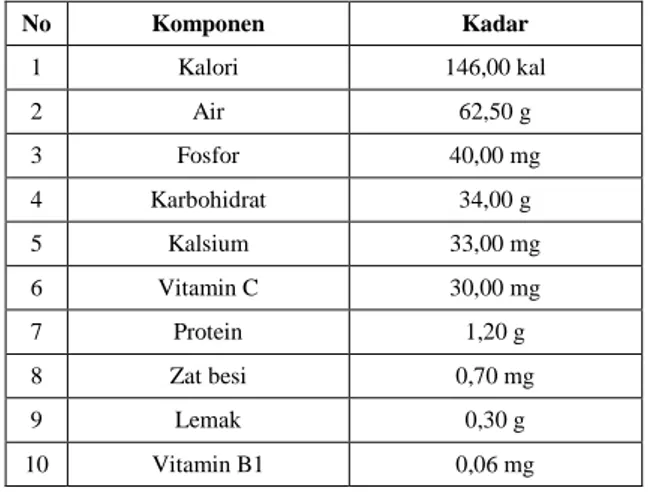

Tabel 1 Komposisi ubi kayu/singkong (per 100 g bahan)

No Komponen Kadar 1 Kalori 146,00 kal 2 Air 62,50 g 3 Fosfor 40,00 mg 4 Karbohidrat 34,00 g 5 Kalsium 33,00 mg 6 Vitamin C 30,00 mg 7 Protein 1,20 g 8 Zat besi 0,70 mg 9 Lemak 0,30 g 10 Vitamin B1 0,06 mg

3.1.1 Bahan Kerupuk Ubi

1. Ubi kayu 1 kg 2. Garam 1 sendok teh

3. Dua suing bawang putih dan 100 gram daun bawang.

3.1.2 Peralatan

1. Pisau dan talenan 2. Kukusan

3. Lesung

4. Botol atau silinder kayu 5. Gelang pemotong atau gelas 6. Wajan

7. Tungku atau kompor

3.1.3 Cara Pembuatan

1. Pengupasan dan pencucian umbi. Kulit umbi dikupas, kemudian dipotong-potong sepanjang 5~10 cm. Setelah itu potongan umbi dicuci sampai bersih.

2. Potongan umbi yang telah dicuci dikukus selama sampai matang dan lunak. Setelah itu, umbi dibelah untuk membuang sumbu umbi.

3. Umbi yang telah dibuang sumbunya ditumbuk dengan menggunakan lesung sampai halus bersama garam, bawang putih, dan merica yang telah dihaluskan sebelumnya sampai menjadi adonan kerupuk.

4. Adonan diratakan dan ditipiskan dengan botol atau selinder kayu yang telah diolesi dengan minyak goreng sehingga diperoleh lembar tipis adonan dengan ketebalan 1~2 mm. Setelah diukur dengan alat ukur waktu, untuk memipihkan 1kg adonan dibutuhkan waktu ± 2 menit.

5. Lembar tipis adonan yang telah dibuat sebelumnya, segera dipotong dengan gelang pemotong atau dengan muka gelas. Hasil pemotongan disebut dengan kerupuk basah. 6. Kerupuk basah harus segera dijemur sampai

kadar airnya di bawah 10% dengan tanda berbunyinya kerupuk bila dipatahkan. Hasil pengeringan disebut dengan kerupuk mentah. 7. Kerupuk mentah dapat dikemas dalam kantong

plastik atau di dalam kotak karton. Kemasan harus ditutup rapat agar kerupuk mentah terhindar dari uap air di luar.

8. Kerupuk mentah yang akan dikonsumsi harus digoreng di dalam minyak goreng panas (suhu 170°C) sambil dibalik-balik selama 1 menit. Kerupuk yang akan digoreng harus cukup kering. Sebaiknya kerupuk mentah dijemur terlebih dahulu sebelum digoreng.

3.2 Nama dan Fungsi Komponen

Komponen-komponen utama dari pemipih adonan ubi kayu adalah:

a. Rangka b. Roll Pemipih c. Pengatur ketebalan d. Roda Gigi e. Engkol pemutar 3.2.1 Rangka

Rangka berfungsi sebagai dudukan semua komponen. Konstruksi dari rangka adalah dalam posisi berdiri. Hal ini adalah untuk mengakomodasi gaya yang diberikan oleh 2 buah roll untuk memipih adonan. Tipe konstruksi seperti ini memudahkan untuk mengoperasikan alat sesuai dengan kebutuhan. Rangka ini terbuat dari profil U ST 37 yang memiliki ketahanan dari segi konstruksi.

Pada rangka terdapat bagian-bagian pendukung antara lain:

1. Penopang atas, adalah tempat kedudukan pengatur ketebalan dan juga sebagai penopang rangka bagian atas agar tetap kokoh.

2. Badan rangka, adalah tempat kedudukan 2 buah roda gigi, 2 buah roll, 4 buah bearing dan engkol pemutar. Badan rangka juga sebagai penyokong agar rangka tetap stabil dan terhubung dengan bagian-bagian lain.

3. Kaki rangka, adalah bagian terbawah sebagai pijakan rangka.

3.2.2 Roll Pemipih

Roll pemipih berfungsi sebagai pemipih adonan. Roll pemipih berputar berlawanan arah, yang menyebabkan adonan berjalan diantara kedua roll, dipipihkan kemudian ditolak keluar. Konstruksi seperti ini memudahkan untuk mengoperasikan alat sesuai dengan kebutuhan. Roll ini terbuat dari pipa galvanisyang memiliki ketahanan terhadap korosi.

3.2.3 Pengatur Ketebalan

Pengatur ketebalan berfungsi sebagai mengatur ketebalan dari adonan yang diinginkan.Batang ini berhubungan langsung dengan rumah bearing yang berhubungan dengan roll dan roda gigi bagian atas.

3.2.4 Roda Gigi

Roda gigi berfungsi sebagai pemutar roll dimana roda gigi berputar berlawanan arah.

3.2.5 Engkol pemutar

Pemutar roll berfungsi sebagai pemutar roll dan roda gigi bagian bawah yang telah terhubung dengan roll bagian atas.

3.3 Prinsip Kerja

Pemipih adonan ubi kayu memiliki dua komponen utama, yaitu komponen pemutar dan komponen pemipih.Komponen pemutar yaitu berupa roda gigi dan engkol pemutar. Komponen pemipih yaitu berupa 2 buah roll. Prinsip dasar dari alat ini adalah melakukan pemutaran pada 2 buah roll yang menyebabkan adonan yang diletakkan diatas papan mika tertarik kedalam kemudian terjadi pemipihan oleh roll terhadap adonan tersebut lalu keluar disebelah akibat dorongan dari 2 buah roll yang beputar berlawanan arah.

Pemipihan dilakukan secara manual dengan memutar engkol pemutar. Ketebalan dari adonan dapat diatur dengan memutar pengatur ketebalan. Apabila operator menginginkan adonan yang tebal, cukup dengan memutar pengatur ketebalan, roll bagian atas dan roda gigi bagian atas akan naik seiring dengan diputarnya pengatur ketebalan. Hal ini dikarenakan roda gigi yang berhubungan dengan roll bagian atas

14 tidak diam dan rumah bearing bagian atas keduanya

berhubungan langsung dengan pengatur ketebalan.

4. HASIL DAN PEMBAHASAN

4.1 Perencanaan Pemipih Bagian Atas dan Bawah 4.1.1 Poros

a. Volume Poros (Vporos)

Vporos= × r2× L

dimana :

Vporos= Volume poros ( mm³ )

r = Jari – jari poros ( mm ) L = Panjang poros ( mm ) Diketahui : d1= 18 mm L1= 55 mm d2= 20 mm L2= 46 mm d3= 22 mm L3= 5 mm d4 = 23 mm L4= 21 mm d5 = 25 mm L5= 480 mm d6 = d4 L6= L4 d7 = d3 L7= L3 d8 = d2 L8= L2 V1 = × (r1)2× L1 = 3,14 × (9 mm)2× 55 mm = 13988,7 mm3 V2 = × (r2) 2 × L2 = 3,14 × (10 mm)2× 46 mm = 14444 mm3 V3 = × (r3) 2 × L = 3,14 × (11 mm)2× 5 mm = 1899,7 mm3 V4 = × (r4)2× L = 3,14 × (11,5 mm)2× 21 mm = 8720,565 mm3 V5 = × (r5)2× L = 3,14 × (12,5 mm)2× 480 mm = 235500mm3 V6 = V4 = 8720,565 mm3 V7 = V3 = 1899,7 mm3 V8 = V2 = 14444 mm3

Maka Volume total poros adalah :

Vtp = V1+ V2+ V3+ V4+ V5+ V6+ V7+ V8

= 13988,7 mm3+ 14444 mm3+ 1899,7 mm3+ 8720,565 mm3+ 235500 mm3+ 8720,565 mm3+ 1899,7 mm3+ 14444 mm3 = 299617,23 mm3

Karena poros berjumlah dua buah maka total volume untuk kedua buah poros adalah = 299617,23 mm3× 2 = 599234,46 mm3

b. Massa poros

mporos= Vtp

dimana :

mporos = massa (kg)

= massa jenis baja ( 7,8 x 10-6Kg/mm³ )

Vtp = Volume total poros (mm³)

Maka: mporos= 7,8 x 10 6 Kg/mm³ x 599234,46 mm3 = 4,67 kg 4.1.2 Pipa a. Volume pipa

Vpip = luas alas × tinggi

= ( D2 d2) 500 mm

= {(110 mm)2 (105mm)2} 500 mm = 421937,5 mm3

Karena pipa berjumlah dua buah, maka Vtotal untuk

kedua buah pipa adalah Vtpipa= 421937,5 mm3× 2 =

843875 mm3 b. Massa pipa mpipa = Vtpipa mpipa = 7,8 x 10 6 Kg/mm³ x 843875 mm3 = 6,58 kg 4.1.1 Cincin Poros a. Volume cincin poros

Vc = luas alas × tinggi

= ( D2 d2) 6 mm

= {(105mm)2 (23mm)2} 6 mm = 49436,16 mm3

Karena cincin poros berjumlah 4 buah, maka Vtot

untuk keseluruhan cincin poros adalah Vtcincin =

49436,16 mm3× 4 = 197744,64 mm3

b. Massa cincin poros (2 buah)

mcincin = Vtcincin

= 7,8 x 106Kg/mm³ x 197744,64 mm3 = 1,54 kg

4.1.2 Massa yang diputar dan gaya yang terjadi a. Massa yang diputar (m)

Jadi massa yang diputar (m) adalah = mporos

mpipa mcincin= 4,67 kg 6,58 kg 1,54 kg

= 12,79 kg

b. Maka gaya yang terjadi (F)

F = m x g

= 125,34 N dimana:

m = massa yang diputar (kg) g = grafitasi bumi (m/s2)

4.2 Perencanaan Diameter Poros

Karena gaya yang bekerja pada kedua buah poros adalah gaya tekan maka tegangan yang terjadi pada poros adalah tegangan bengkok. Adapun bahan poros yang digunakan adalah St 37. Beberapa perhitungan yang terdapat dalam perencanaan sebuah poros adalah sebagai berikut:

Diket:

adonan yang akan digiling misalkan 5 kg = 49 N (F) Panjang poros (L) = 679 mm MC= = = 8342,2 Nmm = 120 N/mm2= d3 = d3= mm = × mm d3 = mm d3 = mm d3 = 708,46 mm d = mm d = 8,914 mm Keterangan: d = diameter poros (mm)

WB= momen tahanan bengkok (mm3)

MC= momen bengkok (N.mm)

= tegangan bengkok izin bahan (N/mm2) Untuk bahan St 37 kita ambil 120 N/mm2 sedangkan dalam perencanaan diameter poros adalah 25 mm. Hal ini menunjukkan bahwa diameter yang digunakan aman.

4.3 Perencanaan Pasak

Berdasarkan table pasak (lampiran) untuk poros d = 18 mm ukuran pasak adalah:

Lebar pasak (b₁) = 6 mm Tinggi pasak (h₁) = 6 mm a. Torsi (Nmm) T = d3 = 120 N/mm2× (18mm)3 = 137343,6 Nmm = 14014,65 kgmm b. Gaya Tangensial (Ft) Ft= = = 1557,17 N c. Tegangan Geser Yang Diizinkan

τg

= 20,55 N/mm2 dimana:

= tegangan puntir izin bahan St 37 = 120 N/mm = kekuatan tarik bahan ST 37 = 370 N/mm Sfk1 = faktor keamanan untuk baja diambil 6

Sfk2 = Faktor keamanan untuk dibuat alur (2 – 5), jika dikenakan beban secara tiba – tiba dan tumbukan berat (3, 5)

d. Panjang Pasak (L) τg =

20, 55 N/mm2=

L = = 12, 6 mm

Dikarenakan ukuran yang didapat setelah perhitungan yaitu 12,6 mm, maka untuk panjang pasak yang digunakan diambil sesuai dengan tebal roda gigi serta berpedoman pada tabel standarisasi ukuran pasak yaitu 16 mm.

e. Tegangan Geser Yang Terjadi

τg =

= = 16, 22 N/mm2

Tegangan geser yang terjadi lebih kecil dari pada tegangan geser yang diizinkan, ini berarti pasak yang di buat, aman untuk di gunakan.

16

4.4 Kekuatan Manusia Memutar Engkol dan Kapasitas Produksi Alat

4.4.1 Kekuatan Manusia Memutar Engkol

Dari perhitungan di atas maka dapat dicari kekuatan (P) yang dibutuhkan untuk memutar engkol selama satu menit: P = F × v dimana: v = × r sehingga: P = F × × r P = F × × 25 P = 125, 34 N × × 25 mm P = 19678, 38 Nmm/dtk P = 19, 6783 Nm/dtk 4.4.2 Kapasitas Produksi Alat

Dari data yang didapat yaitu untuk memipihkan adonan sebanyak 1 kg menggunakan kayu gilingan dibutuhkan waktu selama ± 2 menit. Dengan menggunakan alat pemipih adonan ubi hanya membutuhkan waktu ± 1,5 menit/1kg. Waktu ± 1,5 menit ini termasuk waktu untuk mengatur ketebalan adonan, karena adonan tidak bisa langsung dipipihkan setebal ± 1 – 2 mm karena adonan harus diratakan terlebih dahulu.

Kapasitas produksi (kg) / jam = 40 kg/jam

4.1 Perencanaan Bantalan

Karena gaya yang terjadi pada poros sebesar 64,87 N dan sesuai dengan poros untuk bantalan dengan ukuran 20 mm maka bantalan dengan ukuran diameter dalam 20 mm dan diameter luar 32 mm aman digunakan karena gaya dan berat maksimal yang harus diterima oleh bantalan jauh lebih besar dibandingkan dengan gaya dan berat poros.

Dalam perencanaan ini bantalan yang akan digunakan adalah bantalan gelinding yaitu bantalan peluru alur dalam (deep groove ball bearing) dengan pertimbangan – pertimbangan sebagai berikut:

a. Perawatan lebih mudah dibandingkan dengan bantalan luncur.

b. Dapat dipakai untuk putaran yang tinggi,

c. Tempat dudukan lebih kecil dibandingkan dengan peluru rel dua baris.

Karena diameter dalam bantalan 20 mm maka berdasarkan tabel nomor bantalan maka direncanakan nomor bantalan 6804.

Lampiran yang mempunyai spesifikasi tersebut adalah:

Diameter dalam (d) = 20 mm Diameter luar (D) = 32 mm Tebal bantalan (B) = 7 mm

Kapasitas nominal dinamis spesifik (C) = 4000 N = 408, 16 kg

Kapasitas nominal statis (Co) = 2470 N = 252, 04 kg a. Menentukan Faktor Kecepatan ( f

n

)Dengan menggunakan persamaan sebagai berikut:

dimana:

n = putaran poros ( 60 rpm/standar manusia) Maka:

= 0, 82

b. Menentukan Beban Ekivalen Dinamis ( Pa) Pa = X.Fr+ Y.Fa dimana: X = 0, 56 V = 1 Fr= 12, 79 kg (beban radial) Fa= 12, 79 kg (beban aksial) Y = 1, 71 Maka: Pa = 0, 56 x 12, 79 kg + 1, 71 x 12, 79 = 29,03kg c. Menentukan Faktor Umur ( Fh)

Dengan menggunakan persamaan di dapat:

fh= fn

P

C

atau fh= fnP

Cr

dimana: Faktor kecepatanC = beban nominal dinamis spesifik (kg) Pa = Beban ekivalen dinamis aksial (kg)

maka:

fh= 0,82

= 7, 11

d. Menentukan Umur Bantalan ( Lh) Lh= 500 (fh)³

Lh= 500 (7, 11)³

= 1797112,71jam = 1797113 jam

Lama kerja Penggilingan = 8 jam/hari dalam 1 tahun (365 hari)

Maka, Lh= =

= 615,44tahun = 616 tahun

4.6 Perencanaan Roda Gigi 4.6.1 Roda Gigi Besar (utama)

DL= 75 mm z = 48 m = = = 1,5 DP= z . m = 48 . 1,5 = 72 mm h = ha+ hf = ( 1.m ) + ( 1,2.m ) = ( 1.1,5 ) + ( 1,2.1,5 ) = 1,5 + 1,8 = 3,3 mm

Cutter yang digunakan adalah no 6

Pembagian pada kepala pembagi bila ratio perbandingan pembagiannya

40 : 1, maka : Nc= = =

Jadi engkol kepala pembagi diputar sebanyak 3 putaran penuh dan ditambah 3 lubang pada indeks piring pembagi berjumlah 39 lubang.

4.6.2 Roda Gigi Kecil (Perantara)

DL= 70 mm z = 45 m = = = 1,5 DP= z . m = 45 . 1,5 = 67,5 mm h = ha+ hf = ( 1.m ) + ( 1,2.m ) = ( 1.1,5 ) + ( 1,2.1,5 ) = 1,5 + 1,8 = 3,3 mm

Cutter yang digunakan adalah no 6

Pembagian pada kepala pembagi bila ratio perbandingan pembagiannya

40 : 1, maka : Nc= = =

Jadi engkol kepala pembagi diputar sebanyak 2 putaran penuh dan ditambah 6 lubang pada indeks piring pembagi berjumlah 33 lubang

4.7 Hasil Pembahasan

Perhitungan biaya dalam pembuatan pemipih adonan ubi ini terdiri dari :

1. Biaya pembelian bahan baku.

2. Biaya pembelian bahan dalam bentuk jadi. 3. Biaya upah kerja

4. Biaya tak terduga 5. Biaya total

Keseluruhan biaya di atas dapat dilihat pada tabel dibawah ini:

No Jenis Biaya Jumlah

1 Pembelian bahan baku Rp 305.800

2 Pembelian Bahan Jadi Rp 663.500

3 Upah Kerja Rp 900.000 4 Tak Terduga Rp 376.829 Total Biaya Rp 2.260.974 Keuntungan = 30% × Rp 2.260.974,-= Rp 678.292,-Harga Jual Rp 2.260.974 + Rp 678.292,- = Rp 2.939.266,-5. KESIMPULAN

1. Pemipih adonan ubi kayu ini merupakan solusi dalam rangka upaya menghemat waktu, tenaga dan memperbanyak produksi kerupuk.

2. Komponen utama dari pemipih adonan ubi kayu ini adalah:

18 Rangka Roll Pemipih Pengatur ketebalan Roda gigi Engkol pemutar PUSTAKA

1. Sularso, MSME dan Kiyokatsu Suga. Dasar

Perencanaan dan Pemilihan Elemen Mesin,

Yogyakarta: Pradyana paramita, 1997.

2. Niemann, G, Elemen Mesin Jilid I, Edisi kedua.

Jakarta : Erlangga, 1999.

3. Elanders, SKF General Catalogue, Sweden,

1987.

4. NTN Corporation, Ball and Roller Bearings,

2001.

5. Yefri Chan, Sambungan Pasak. Universitas