PENGAWASAN MUTU KERENYAHAN WAFER KEJU DI PT

KALDU SARI NABATI INDONESIA

RANCAEKEK

KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Jessica Ira Melliani NIM : 14.I1.0189

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

2017ii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat, karunia, dan penyertaan-Nya, penulis dapat menyelesaikan Laporan Kerja Praktek yang berjudul “Pengawasan Mutu Kerenyahan Wafer di PT. Kaldu Sari Nabati Indonesia Rancaekek”. Penulisan laporan ini dilakukan dengan tujuan untuk memenuhi salah satu syarat guna memperoleh gelar Sarjana Teknologi Pangan Fakultas Teknologi Pertanian di Universitas Katolik Soegijapranata Semarang.

Selama Kerja Praktek dan penulisan laporan Kerja Praktek ini, penulis memperoleh banyak pengetahuan, wawasan, pengalaman, serta keterampilan, terutama mengenai proses pengendalian dan pengawasan mutu di PT Kaldu Sari Nabati Rancaekek. Terselesaikannya laporan ini juga tidak terlepas dari pengarahan, bimbingan, dan dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan ini Penulis mengucapkan syukur dan rasa terima kasih kepada:

1. Tuhan Yang Maha Esa, telah memberkati dan memberi kelancaran kepada penulis. 2. Ibu Dr.V. Kristina Ananingsih, ST, MSc. selaku Dekan Fakultas Teknologi Pertanian

Universitas Katolik Soegijapranata Semarang dan Ibu Dr. A. Rika Pratiwi, MSi selaku dosen pembimbing akademik yang telah meluangkan waktunya untuk membimbing penulis dari awal hingga akhir..

3. Bapak Albertus Adrian Susanto, ST, MT, MSc selaku Koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah membantu mulai dari pembuatan proposal hingga berlangsungnya Ujian Kerja Praktek.

4. Bapak Erwin Lesmana selaku CEO PT Kaldu Sari Nabati Indonesia yang memberikan kesempatan bagi penulis untuk melakukan Kerja Praktek di PT Kaldu Sari Nabati Indonesia-Rancaekek.

5. Bapak Gerry Septian Pratama selaku HR yang telah membantu dan memberikan pengarahan pada penulis selama Kerja Praktek di PT Kaldu Sari Nabati Indonesia. 6. Ibu Cita Jeniati Sofis selaku supervisor dan pembimbing lapangan yang telah

membimbing penulis selama melakukan Kerja Praktek di PT Kaldu Sari Nabati dan penulisan laporan Kerja Praktek.

iii

7. Dian Indriani, Dini Nurdiani, Maudy Selvinie, Febi Fitria Shani dan Desi Heliani serta seluruh keluarga QC yang telah memberikan semua informasi mengenai laboratorium, membimbing penulis untuk melakukan analisis bahan baku, dan memberikan kesempatan penulis untuk mempelajari hal-hal baru mengenai analisis. 8. Staff Tata Usaha Fakultas Teknologi Pertanian yang telah membantu dalam bidang administrasi dari awal Kerja Praktek hingga terselesaikannya laporan Kerja Praktek. 9. Kedua orang tua dan adik penulis yang selalu memberikan dukungan dan motivasi

kepada penulis selama pelaksanaan Kerja Praktek hingga terselesaikannya laporan Kerja Praktek ini.

10. Petra Adventia PJ, Fransiska Agriwati, Eunike Yunita Susilo, Maria Puspita, Nidia Cahyaning H, Nadia Ajeng J, Bernadeta Pingkan L, Dismas Paduma, dan Kak Emanuel Natalino yang selalu memberikan semangat dan saran selama Kerja Praktek dan membantu penulis dalam pembuatan laporan Kerja Praktek

11. Orlavega Gevylanda Kanawesda, Edy Supriyanto dan Julita selaku teman seperjuangan dalam suka maupun duka, dan selalu memberikan semangat dan kerja sama yang sangat baik selama Kerja Praktek berlangsung.

12. Nathanael Dimas Aryandi Pamungkas, SE yang telah menemani dan menghantarkan penulis hingga sampai di tempat Kerja Praktek dengan selamat.

13. Seluruh sahabat dan teman-teman Fakultas Teknologi Pertanian yang turut mendukung selama Kerja Praktek berlangsung hingga penulisan laporan.

14. Semua pihak yang telah memberikan bantuan baik doa maupun dukungan yang tidak dapat Penulis sebutkan satu per satu.

Penulis menyadari bahwa penulisan dan penyusunan laporan Kerja Praktek ini masih jauh dari sempurna karena keterbatasan Penulis. Oleh karena itu, kritik dan saran yang membangun dari para pembaca dan semua pihak sangat Penulis harapkan. Akhir kata, Penulis berharap semoga laporan Kerja Praktek ini dapat bermanfaat bagi para pembaca dan pihak-pihak yang membutuhkan.

Semarang, 2017

iv

DAFTAR ISI

HALAMAN PENGESAHAN ... i KATA PENGANTAR ... ii DAFTAR ISI ... iv DAFTAR GAMBAR ... viDAFTAR TABEL ... vii

DAFTAR GRAFIK ... viii

1. PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan ... 2

Tempat dan Waktu Pelaksanaan ... 2

Metode Kerja Praktek ... 2

2. KEADAAN UMUM PERUSAHAAN ... 3

Sejarah Perusahaan ... 3

Visi dan Misi Perusahaan ... 5

Lokasi dan Letak Geografis ... 5

Struktur Organisasi ... 6

2.4.1. Struktur Cabang Nabati Grup ... 6

2.4.2. Struktur Organisasi PT. Kaldu Sari Nabati Indonesia ... 7

Ketenagakerjaan ... 9

2.5.1. Sistem Perekrutan Tenaga Kerja ... 9

2.5.2. Pelaksanaan Kerja... 9

2.5.3. Kesejahteraan Karyawan ... 10

3. SPESIFIKASI PRODUK ... 11

4. PROSES PRODUKSI ... 12

Bahan Baku dan Bahan Pengemas ... 12

Proses Produksi ... 14

Sanitasi ... 16

v

Pengawasan Mutu Bahan Baku ... 20

Pengawasan Mutu Kerenyahan Wafer dengan Texture Analyzer ... 23

Pengawasan Mutu Kerenyahan wafer dengan Analisa Sensori ... 25

6. HASIL ... 30

Hasil Pengawasan Mutu Kerenyahan wafer Keju dengan Texture Analyzer .. 30

Hasil analisis sensori terhadap kekerasan wafer dengan uji skoring ... 31

7. PEMBAHASAN ... 33

8. KESIMPULAN DAN SARAN ... 36

Kesimpulan ... 36

Saran ... 36

9. DAFTAR PUSTAKA ... 37

10. LAMPIRAN ... 39

Tabel hasil Texture Analyzer ... 39

Kuisioner Uji Sensori ... 39

vi

DAFTAR GAMBAR

Gambar 1. Sejarah Perkembangan PT. Kaldu Sari Nabati Indonesia ... 3

Gambar 2. Logo PT. Kaldu Sari Nabati Indonesia ... 5

Gambar 3. Diagram Struktur Cabang PT. Kaldu Sari Nabati Indonesia ... 6

Gambar 4. Diagram Struktur Organisasi PT. Kaldu Sari Nabati Indonesia ... 7

Gambar 5. Diagram Alir Pembuatan Wafer ... 15

vii

DAFTAR TABEL

Tabel 1. Varian Produk Wafer PT Kaldu Sari Nabati Indonesia ... 11

Tabel 2. Syarat Mutu Biskuit SNI 01-2973-1992 ... 21

Tabel 3. Hasil Pengujian TA Selama 6 Hari ... 30

Tabel 4. Hasil Uji Kerenyahan Menggunakan Texture Analyzer ... 38

viii

DAFTAR GRAFIK

1

1. PENDAHULUAN

Latar Belakang

Dalam era globalisasi saat ini, perkembangan teknologi di dunia semakin maju dengan pesat terutama dalam bidang pangan. Seiring berjalannya waktu, masyarakat akan mampu menilai kualitas suatu produk pangan. Dalam industri makanan terdapat beberapa parameter yang menjadi pengukuran dalam kualitas produk pangan. Bagi konsumen, tekstur merupakan salah satu parameter yang di gunakan untuk menilai kualitas suatu produk pangan. Tekstur yang dihasilkan setiap prosuk pangan tentu berbeda tergantung pada jenis produk pangan tersebut. Pengukuran tekstur dalam industri pangan belum memiliki standar dengan angka yang pasti terutama pada produk jenis biskuit. Dalam hal ini, setiap industri pangan memiliki standar tekstur tersendiri yang digunakan sebagai parameter kualitas produk biskuit. Oleh karena itu, sebagai mahasiswa mahasiswa Fakultas Teknologi Pertanian Jurusan Teknologi Pangan Universitas Katholik Soegijapranata Semarang, dituntut untuk melakukan project mengenai pengawasan mutu terhadap kerenyahan wafer di tempat Kerja Praktek. Dalam pengawasan mutu kerenyahan wafer, saya dituntut untuk melakukan analisa kerenyahan wafer hingga memperoleh standar tekstur biskuit dengan angka yang pasti bagi perusahaan.

Tempat pelaksanaan kerja praktek yang saya tempati adalah di PT. Kaldu Sari Nabati Indonesia yang bertempat di wilayah Rancaekek-Sumedang. PT. Kaldu Sari Nabati Indonesia merupakan salah satu perusahaan terkemuka di Indonesia yang menghasilkan produk pangan yang aman, berkualitas halal dan juga bergizi sesuai dengan regulasi pemerintah dan kepuasn konsumen. Pada kerja praktek kali ini, penulis fokus membuat projec yang diberikan perusahaan yaitu melakukan pengawasan mutu terhadap kerenyahan wafer dengan menggunakan Texture Analyzer dan analisa sensori yang dilakukan di Laboratorium PT. Kaldu Sari Nabati Indonesia Rancaekek.

Dalam melakukan project, ruang lingkup yang saya dapatkan adalah pada bidang Quality Control bagian Laboratorium. Tugas QC lab adalah menganalisis berbagai macam bahan baku untuk mengatahui kelayakan yang dapat diterima oleh perusahaan untuk memproduksi suatu produk, selain itu juga menguji produk jadi (finish good), serta

berbagai pengawasan keamanan pangan dan mutu guna memproduksi produk yang baik, halal dan berkualitas dengan standar yang telah di tetapkan oleh SNI maupun perusahaan sendiri. Oleh karena adanya pengujian produk jadi pada bidang saya, maka saya menetapkan project sebagai judul yang saya ambil dalam Kerja Praktek.

Tujuan

Tujuan dilakukannya pengawasan mutu ini adalah untuk mengetahui standar kerenyahan wafer menggunakan Texture Analyzer dan analisa sensori tehadap panelis di PT. Kaldu Sari Nabati Indonesia.

Tempat dan Waktu Pelaksanaan

Kerja Praktek ini dilaksanakan di Laboratorium Quality Control PT. Kaldu Sari Nabati Indonesia-Rancaekek selama 1 bulan dimulai dari tanggal 9 Januari 2017 hingga 9 Februari 2017.

Metode Kerja Praktek

Kerja praktek dilaksanakan dengan menggunakan metode pengamatan langsung, wawancara, diskusi di tempat kerja praktek, serta melalui studi pustaka yang berkaitan dengan kerja praktek. Beberapa kegiatan yang dilakukan selama kerja praktek, antara lain:

1. Orientasi pabrik.

2. Diskusi dengan pembimbing lapangan mengenai proses produksi dan pengawasan mutu dalam produksi snack foods.

3. Diskusi dengan pihak QC dan supervisor dalam pengawasan mutu snack foods mulai dari bahan baku hingga finish good.

4. Pengamatan dan praktek langsung kegiatan pengawasan mutu.

5. Studi pustaka yang berupa pengumpulan data berdasarkan literatur sebagai pembanding dan pelengkap data yang diperoleh dari kerja praktek.

3

2. KEADAAN UMUM PERUSAHAAN

Sejarah Perusahaan

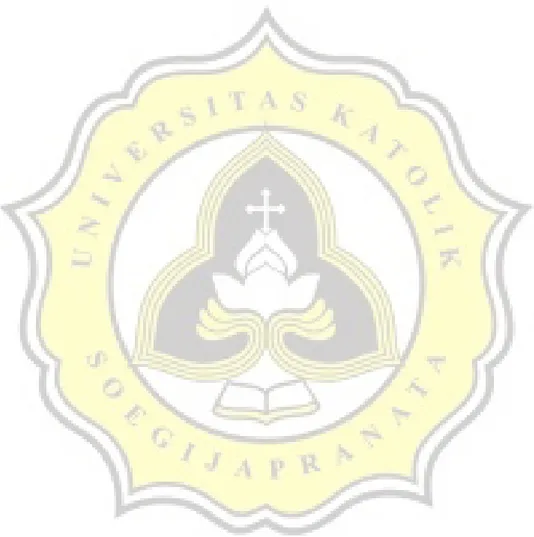

PT. Kaldu Sari Nabati Indonesia merupakan salah satu perusahaan terkemuka yang memproduksi berbagai macam produk pangan dari biskuit, rolls, cookies serta wafer. PT. Kaldu Sari Nabati Indonesia merupakan unit bisnis rintisan awal dari Nabati Group tahun 1980 oleh Bp. Krisdianto Lesmana dengan istrinya Ibu Ida Lesmana. Pabrik pertama dibangun pada tanggal 7 Juli 1985 di Jl. Soekarno Hatta 112 dengan nama Nabati Jaya Indonesia.. Untuk mengetahui lebih jelas mengenai perkembangan PT. Kaldu Sari Nabati Indonesia dari tahun 1985 hingga tahun 2013, dapat dilihat pada diagram berikut.

Gambar 1. Sejarah Perkembangan PT. Kaldu Sari Nabati

Dari Gambar 1 mengenai sejarah perkembangan PT. Kaldu Sari Nabati, warna hijau menunjukkan keterangan pendirian pabrik, Head Office, penetapan standard serta distributor. Sedangkan warna merah merupakan pendirian bisnis kuliner yang di dirikan oleh PT. Kaldu Sari Nabati. Pada pertengahan tahun 1985 di bangun pebrik pertama yang berlokasi di Soekarno Hatta dengan nama PT. Nabati Jaya Indonesia. Kemudian pabrik ke-2 dibangun di Bojong pada tahun 2000. Selanjutnya pada tahun 2002 pabrik ke-3 dibangun di Cicalengka. Pabrik yang berada di Cicalengka ini memproduksi produk biskuit, rolls dan cookies. Pada tahun 2005, PT. Nabati Jaya melakukan kerjasama dengan distributor Mustika Jaya. Pada tahun 2007, Richeese dan Head Office pertama di bangun

1985 2000 2002 2005 2007 2008 2009 2010 2011 Richeese Factory QSR Pabrik Pertama ( SH) Pabrik Ke 2 (Bojong ) Pabrik Ke 3 (Cicalengka) Distributor Mustika Jaya Richeese & Head Office pertama Superbrand & DC & Marketing Office Pabrik Ke 4 ( Rancaekek) ) ISO 22000 Export 2013 Distributor PMA 2012 HEAD OFFICE SH 112 STEAK n Melt ( SAM)

di tempat pabrik pertama didirikan sebagai PT. Kaldu Sari Nabati. Hingga saat ini pabrik pertama di Jl. Soekarno Hata 112 telah dijadikan Head Office bagi PT. Kaldu Sari Nabati, sehingga sudah tidak ada kegiatan produksi di pabrik pertama. Pada tahun 2008, PT. Kaldu Sari Nabati mendapatkan penghargaan dan label dari Superbrand & DC & Marketing Office. Selain itu, di tahun yang sama dibangun pabrik yang bertempat di Rancaekek. Pabrik ini hanya memproduksi satu jenis produk yaitu wafer. Pabrik ini adalah pabrik yang penulis tempati untuk melakukan Kerja Praktek selama satu bulan.

Kemudian, tahun 2010 PT. Kaldu Sari telah menetapkan standar ISO 22000 terutama untuk export. Di tahun 2011 PT. Kaldu Sari memulai bisnis kuliner dengan nama Recheese Factory yang merupakan QSR (Quick Service Restaurant) yang berkembang hingga saat ini. Bisnis kuliner tak hanya sampai disitu saja, PT. Kaldu Sari Nabati juga mendirikan bisnis kuliner lainnya yang bernama Steak and Melt (SAM) yang berkolaborasi dengan bisnis kuliner sebelumnya yaitu Recheese Factory di tahun 2013. Di tahun yang sama PT. Kaldu Sari Nabati juga bekerjasama dengan distributor PMA (Penanaman Modal Asing). Tahun 2015 dibangun pabrik yang bertempat di luar negri yaitu di India. Satu tahun setelah itu, yaitu pada tahun 2016 dibangun pabrik yang bertempat di Majalengka. Saat ini, kegiatan produksi di pabrik Majalengka baru mulai aktif sehingga jumlah produksi belum sebanyak produksi pabrik lainnya. Semua pabrik yang didirikan di Indonesia bertempat di daerah Bandung.

Produk-produk yang telah di hasilkan oleh PT. Kaldu Sari Nabati berpijak pada keamanan pangan. Kebijakan kemanan pangan yang dilakukan adalah menghasilkan makanan yang aman, bergizi, berkualitas serta halal dengan bahan baku pilihan dan proses produksi yang modern. Proses produksi PT. Kaldu Sari Nabati Indonesia juga telah memenuhi standar ISO dan GMP. Berbagai keunggulan itu pula yang mengantarkan produk dari PT KSNI menjadi pilihan utama konsumen. Hal ini dibuktikan dengan diraihnya sejumlah penghargaan, seperti Best Brand Award, MURI, dan Top Brand Award. Oleh karena itu, PT. Kaldu Sari Nabati mendistribusikan produk ke dalam akan maupun ke luar negri. Produk yang dipasarkan ke dalam negri dibedakan menjadi dua jenis yaitu produk yang dipasarkan ke pasar modern (GT) dan pasar tradisional (MT). PT. Kaldu Sari Nabati juga menjalin kerjasama dengan berbagai negara, seperti Malaysia, Filipina, China, Vietnam,

5

Myanmar, Magna, Hongkong, Thailand, Jepang, Irak, Korea, Arab, Gabon, India, Australia, Brunai Darrussalam, Singapura, Maldiv, Amerika, Papua Nugini, Timor Leste dan beberapa negara lainnya untuk memeasarkan produk wafer ini. Logo PT. Kaldu Sari Nabati Indonesia dapat dilihat pada Gambar 2.

Gambar 2. Logo Pt. Kaldu Sari Nabati Indonesia (Ksni, 2017)

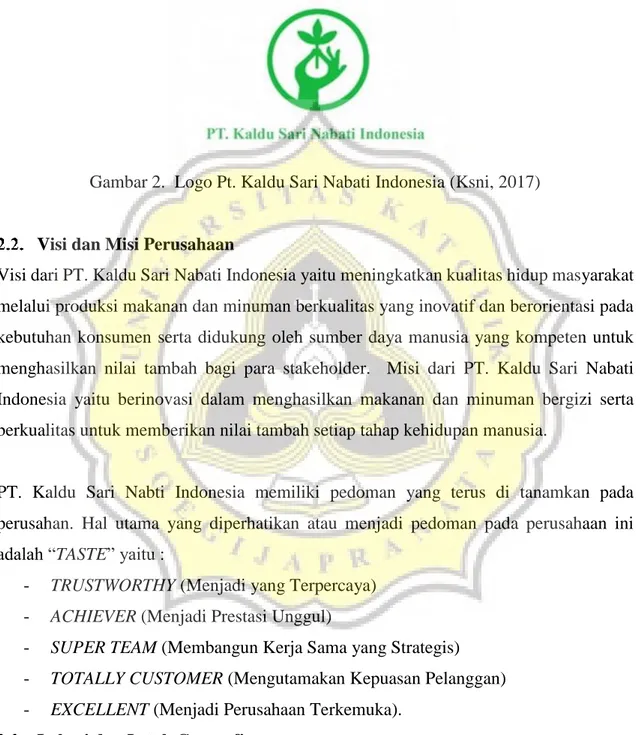

Visi dan Misi Perusahaan

Visi dari PT. Kaldu Sari Nabati Indonesia yaitu meningkatkan kualitas hidup masyarakat melalui produksi makanan dan minuman berkualitas yang inovatif dan berorientasi pada kebutuhan konsumen serta didukung oleh sumber daya manusia yang kompeten untuk menghasilkan nilai tambah bagi para stakeholder. Misi dari PT. Kaldu Sari Nabati Indonesia yaitu berinovasi dalam menghasilkan makanan dan minuman bergizi serta berkualitas untuk memberikan nilai tambah setiap tahap kehidupan manusia.

PT. Kaldu Sari Nabti Indonesia memiliki pedoman yang terus di tanamkan pada perusahan. Hal utama yang diperhatikan atau menjadi pedoman pada perusahaan ini adalah “TASTE” yaitu :

- TRUSTWORTHY (Menjadi yang Terpercaya) - ACHIEVER (Menjadi Prestasi Unggul)

- SUPER TEAM (Membangun Kerja Sama yang Strategis) - TOTALLY CUSTOMER (Mengutamakan Kepuasan Pelanggan) - EXCELLENT (Menjadi Perusahaan Terkemuka).

Lokasi dan Letak Geografis

PT. Kaldu Sari Nabati Indonesia ini berlokasi di daerah Rancaekek, Jalan Raya Bandung Garut KM 25,5, Cimanggung, Sumedang. Daerah Rancaekek merupakan suatu kawasan

industri sehingga terdapat banyak pabrik yang beroperasi di sekitar PT. Kaldu Sari Nabati Indonesia.

PT. Kaldu Sari Nabati Indonesia di Rancaekek ini terbagi menjadi 3 Gedung terpisah. Gedung pertama yaitu parkiran dan Kantor HRD. Gedung ke dua adalah Zona 1 yang terbagi menjadi 3 bagian, yaitu penerimaan barang, office, dan wilayah produksi. Untuk gedung ke 3 berada di Zona 2 yang di gunakan sebagai area produksi. Sementara ruang Laboratorium Quality Control yang penulis tempati untuk menganalisa berada di Gedung ke 2, yaitu Zona 1 tepatnya di area produksi lantai 2 bersamaan dengan office dan juga penyimpanan bahan baku. Untuk lantai 1 pada zona ini digunakan sebagai area penerimaan bahan baku, pembuatan produk hingga packaging. PT Kaldu Sari Indonesia yang berada di wilayah Rancaekek memiliki 11 sektor dan 47 line untuk memproduksi wafer keju, coklat, vanila baik wafer yang memiliki sheet 3 lapis maupun 4 lapis.

Struktur Organisasi

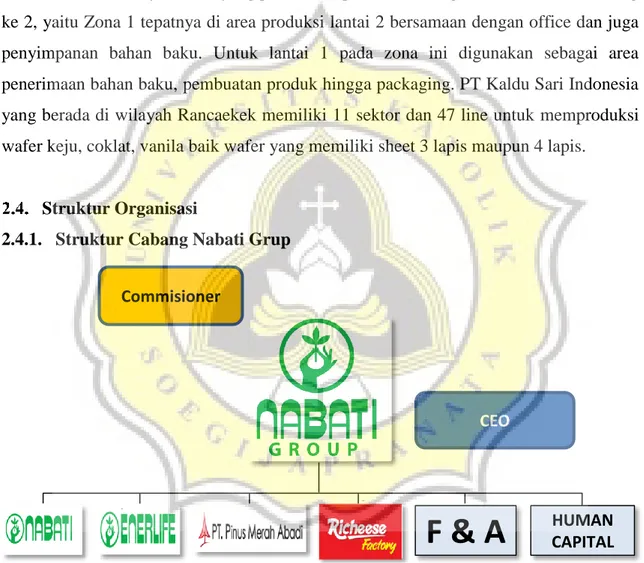

2.4.1. Struktur Cabang Nabati Grup

Gambar 3. Diagram Struktur Cabang PT. Kaldu Sari Nabati Indonesia

Struktur cabang PT Kaldu Sari Nabati dipimpin oleh pendirinya sendiri yang menangani beberapa departemen. Cabang-cabang tersebut dipimpin oleh komisaris perusahaan yang bernama Bp. Krisdianto Lesmana dan dibantu oleh CEO yang bertugas. Hingga saat ini

HUMAN CAPITAL

F & A

Commisioner

7

Nabati Grup memiliki beberapa cabang yang di buka, diantaranya adalah nabati, enerlife, PT. Pinus Merah Abadi, Richeese Factory, F&A serta Human Capital.

2.4.2. Struktur Organisasi PT. Kaldu Sari Nabati Indonesia

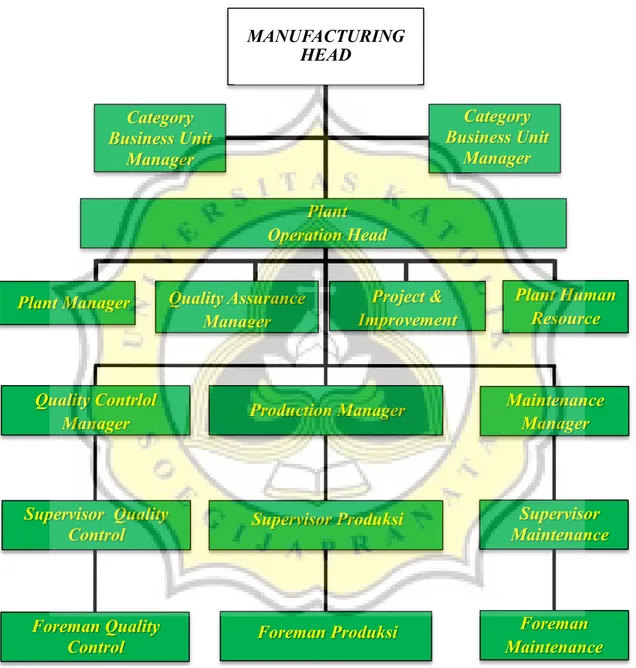

Gambar 4. Diagram Struktur Organisasi PT. Kaldu Sari Nabati Indonesia

Dari Diagram struktur organisasi tersebut Manufacturing Head adalah kepala bagian yang berposisi tinggi dan membawahi Category Business Unit Manajer dan Plant Operation Head. Plant Operation Head membawahi Plant Manager, Quality Assurance

MANUFACTURING HEAD Category Business Unit Manager Plant Human Resource Plant Operation Head Project & Improvement Quality Assurance Manager Production Manager Quality Contrlol Manager Maintenance Manager Category Business Unit Manager Plant Manager Supervisor Produksi Supervisor Quality Control Supervisor Maintenance Foreman Produksi Foreman Quality Control Foreman Maintenance

Manager, Project & Improvement, Plant Human Resource, Qualitu Control Manager, Production Manager dan Maintenance Manager. QC Manager membawahi Supervisor QC dan di bawahi lagi oleh Foreman.QC yang merupakan koordinator dari karyawan QC yang bekerja disana. Pada saat Kerja Praktek penulis selalu berhubungan dengan Supervisor Quality Control untuk membahas atau berdiskusi masalah yang ada di lapangan. Kemudian Production Manager membawahi supervisor Produksi dan Foreman Produksi. Untuk Maintenance Manager membawahi Supervisor Maintanance dan Foreman Maintenance. Adapun berbagai jobdesk yang diberikan pada setiap bagian : 1) Manufacturing Head : kepala bagian yang mengawasi dan mengatur seluruhkegiatan

perusahaan

2) Category Business Unit Manajer : mengatur dan bertanggung jawab segala yang berkaitan dengan bisnis

3) Plant Operation Head : membuat perencanaan serta mengawasi segala perencanaan kegiatan di perusahaan.

4) Plant Manager : bertugas dan bertanggung jawab terhadap perkembangan perusahaan, merencanakan segala kegiatan yang akan dilaksanakan perusahaan. 5) Quality Assurance Manager : mengawasi perkembangan dan kualitas produk agar

tetap sesuai dengan standar

6) Project & Improvement : memimpin perencanaan dan pelaksaan proyek, mengawasi, mengembangkan proyek agar sesuai dengan target.

7) Plant Human Resource : berperan dalam persiapan perekrutan dan seleksi calon karyawan serta memberikan kompensasi, proteksi, evaluasi pada karyawan.

8) Quality Control Manager : mengawasi perkembangan dan kualitas produk agar tetap sesuai dengan standar

9) Supervisor QC : memantau (monitoring) dan memberi evaluasi agar kualtisa bahan dan produk tetap terjaga.

10) Foreman QC : melaksanakan pengontrrolan dan pengawasan pada staff dibawahnya dan bertanggung jawab langsung kepada supervisor.

11) Production Manager : mengawasi proses produksi agar tetap sesuai dengan standar. 12) Supervisor Produksi : monitoring proses produksi yang berjalan di perusahaan. 13) Foreman Produksi : melaksanakan pengontrolan dan pengawasan pada staff

9

14) Maintenance Manager : mengatur semua yang berhubungan dengan perawatan mesin dan peralatan dan sarana prasarana yang ada di perusahaan.

15) Supervisor Maintanance : monitoring kualitas mesin, sarana dan prasarana.

16) Foreman Maintenance :melakukan pengecekan dan perbaikan mesin secara berkala

Ketenagakerjaan

2.5.1. Sistem Perekrutan Tenaga Kerja

Perekrutan tenaga kerja di PT Kaldu Sari Nabati dilakukan ketika terdapat permintaan tenaga kerja oleh masing-masing divisi. Pihak HRD (Human Resource Development) akan membuka lowongan pekerjaan yang tersedia di perusahaan. Bagi calon karyawan yang dibutuhkan di seleksi dengan menggunakan jalur wawancara, psiko test, tes kesehatan, training dan kemudian dilanjutkan dengan mendandatangani kontrak oleh pihak HRD. Karyawan baru akan memulai masa training selama kurang lebih 3-6 bulan setelah itu akan ditetapkan sebagai karyawan tetap dengan memiliki satu set seragam khusus yang akan diberikan oleh perusahaan.

2.5.2. Pelaksanaan Kerja

Pelaksanaan kerja yang berlaku di PT Kaldu Sari Nabati Indonesia terbagi menjadi tiga jenis jam kerja, yaitu:

1. Jam Kerja Non-Shift

Jam kerja non-shift berlaku untuk karyawan kantor atau staff bagian purchasing, warehouse, supervisor, manager, admin, QC, QA dan sebagainya. Jam kerja non-shift dimulai pada pukul 08.00-16.00 WIB dengan waktu istirahat pada pukul 12.00-13.00.

2. Jam Kerja Shift

Jam kerja shift berlaku untuk karyawan di bidang produksi, gudang dan cleaning Service. Shift terbagi menjadi tiga, yaitu:

Shift 1 : pukul 06.00-14.00 WIB Shift 2 : pukul 14.00-22.00 WIB Shift 3 : pukul 22.00-06.00 WIB

Dari setiap shift, jam istirahat diberikan selama 1 jam dan waktu istirahat menyesuaikan shift masing-masing.

3. Jam Kerja Lembur

Jam kerja lembur merupakan waktu kerja tambahan di luar jam kerja yang diberlakukan pada karyawan, misalnya hari Minggu dan hari libur nasional. Kompensasi yang diberikan pada karyawan yang mengambil jam kerja lembur adalah upah atau gaji lembur yang disesuaikan dengan peraturan perusahaan.

2.5.3. Kesejahteraan Karyawan

Dalam rangka menjaga keselamatan dan kesejahteraan karyawannya, PT Kaldu Sati Nabati Indonesi memberikan BPJS (Badan Penyelengaara Jaminan Sosial) bagi karyawannya, baik karyawan tetap maupun karyawan tidak tetap, yang mencakup asuransi kesehatan dan asuransi kecelakaan kerja.

Selain itu, karyawan juga mendapatkan training/pelatihan yang berupa traininghardskill dan softskill. Traininghardskill yang umumnya diberikan adalah yang berkaitan dengan bidang produksi, seperti warehouse, quality control, produksi, dan sebagainya. Training hardskill lainnya yang wajib diikuti oleh seluruh karyawan PT Kaldu Sari Nabati Indonesia adalah Good Manufacturing Practices (GMP), HALAL, dan ISO. Sementara training softskill umumnya diberikan pada karyawan di atas section head.

11 3. SPESIFIKASI PRODUK

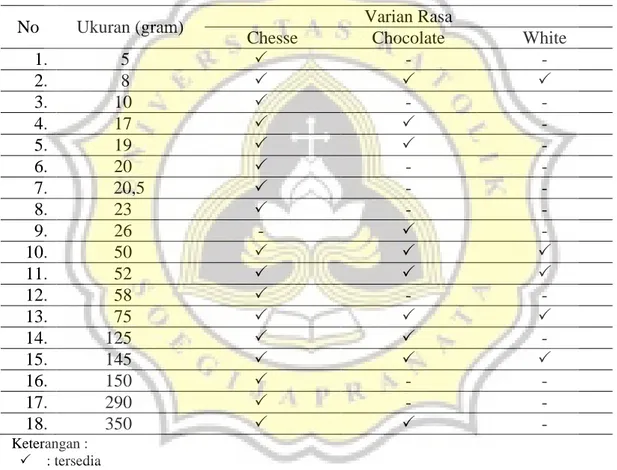

PT. Kaldu Sari Nabati Indonesia merupakan salah satu perusahaan memproduksi berbagai macam produk pangan dari biskuit, rolls, cookies serta wafer. Saat ini PT Kaldu Sari Nabati memiliki 4 cabang yang tersebar di Indonesia, yaitu di Bojong, Cicalengka, Rancaekek dan Majalengka dimana setiap pabrik memproduksi produk yang berbeda. Pabrik yang berada di Rancaekek hanya memproduksi wafer saja. Berikut varian wafer yang diproduksi di pabrik Rancaekek dapat dilihat pada tabel 1.

Tabel 1. Varian Produk Wafer PT Kaldu Sari Nabati Indonesia

No Ukuran (gram) Varian Rasa

Chesse Chocolate White

1. 5 - - 2. 8 3. 10 - - 4. 17 - 5. 19 - 6. 20 - - 7. 20,5 - - 8. 23 - - 9. 26 - - 10. 50 11. 52 12. 58 - - 13. 75 14. 125 - 15. 145 16. 150 - - 17. 290 - - 18. 350 - Keterangan : : tersedia - : Tidak tersedia

12 4. PROSES PRODUKSI

Bahan Baku dan Bahan Pengemas

Wafer merupakan produk dalam bentuk makanan ringan dengan tepung sebagai bahan dasar yang di tambahkan serta penambahan bahan lain yang diijinkan. Berikut bahan baku yang digunakan dalam pembuatan wafer di PT. Kaldu Sari Nabati :

Tepung Terigu

Secara garis besar, tepung terigu merupakan bahan dasar atau bahan baku yang paling banyak dibutuhkan dalam pembuatan wafer. Tepung terigu yang digunakan dalam pembuatan wafer adalah tepung terigu yang memiliki kadar protein rendah yaitu sekitar 7,5-8%. Penggunaan tepung terigu protein rendah berfungsi membentuk tekstur yang lebih padat karena akan menghasilkan tekstur yang kurang elastis. Secara umum, tepung terigu juga berfungsi membentuk adonan selama proses pencampuran, menarik, atau mengikat bahan lainnya serta mendistribusikannya secara merata, mengikat gas selama proses fermentasi, dan membentuk struktur wafer selama pemanggangan.

Gula

Gula berfungsi sebagai pemanis. Jenis gula yang paling banyak digunakan adalah sukrosa. Dalam pembuatan krim keju, coklat maupun vanila digunakan gula yang memiliki partikel terkecil atau yang paling halus supaya krim yang terbentuk tidak terlalu menggumpal dan kental.

Garam

Garam merupakan salah satu bahan yang dapat digunakan untuk mengatur rasa. Garam dapat digunakan sebagai bahan pengeras agar adonan tidak basah. Selain itu, garam juga digunakan sebagai pengawet untuk mencegah terjadinya pertumbuhan bakteri yang tidak diinginkan.

Minyak Nabati

Minyak nabati digunakan untuk memperbaiki struktur fisik seperti volume, tekstur, flavor, serta kelembutan. Selain itu, minyak nabati digunakan untuk menambah nilai gizi. Minyak berfungsi untuk menahan air sehingga membuat produk jadi lebih awet dan memiliki umur simpan yang lebih panjang.

13

Whey bubuk

Digunakan sebagai bahan tambahan pada pembuatan krim untuk meminimalkan banyakanya penggunaan keju dan susus bubuk sehingga biaya yang dikeluarkan untuk produksi menjadi lebih murah.

Susu bubuk

Susu merupakan salah satu bahan pangan yang bergizi. Susu mengandung protein yaitu kasein, gula laktosa dan mineral kalsium. Penambahan susu dapat memberikan efek terhadap kulit dan memeperkuat gluten karena kandungan kalsium pada susu.

Bahan Pengembang (soda kue/sodium bikarbonat)

Digunakan untuk membuat adonan menjadi lebih berisi dan bervolume.

Bread Improver (Maltodekstrin)

Maltodekstrin digunakan untuk mengikat pati sehingga adonan tetap mengembang karena gas yang ada di dalam adonan tertahan.

Pengemulsi Nabati Lesitin Kedelai

Lesitin merupakan surfacse active agent yang berfungsi mendorong pembentukkan emulsi adar stabil. Lesitin digunakan untuk meningkatkan toleransi terhadap fermentasi, sehingga produk dapat menjadi lebih luna, empuk dan masa simpan produk menjadi lebih panjang.

Vitamin

Jenis vitamin yang digunakan adalah vitamin A, B6, B2, B1, dan B12. Vitamin yang ditambahkan digunakan untuk memberi gizi pada produk.

Bubuk Keju

Bubuk keju digunakan sebagai fill bagi wafer untuk memberikan rasa dan aroma keju. Bubuk keju yang digunakan ada 4 jenis yaitu CHZ WKI-01, CHZ WKI-02, CHZ WKI- 04, dan Booster.

Air

Air merupakan bahan yang digunakan untuk membentuk gluten yang ada dalam tepung. Selain itu, air juga di gunakan sebagai pelarut untuk melarutkan bahan-bahan lainnya seperti garam, gula, mineral, susu sehingga semua bahan dapat tercampur secara merata.

Kemasan merupakan wadah atau pembungkus untuk menyimpan dan melindungi suatu produk (Kotler, 2008). Kemasan berfungsi sebagai identitas produk, memberi kemudahan dalam penggunaan dan distribusi, dan juga sebagai daya tarik (Tjiptono, 2001). Jenis kemasan primer yang digunakan untuk produk wafer adalah metallized film. Untuk jenis kemasan sekunder, digunakan folding box. Kemasan sekunder berfungsi sebagai pelindung selama penyimpanan. Kemudian, digunakan pula kemasan tersier yang berfungsi untuk melindungi produk selama penyimpanan yang cukup lamaterutama.

Proses Produksi

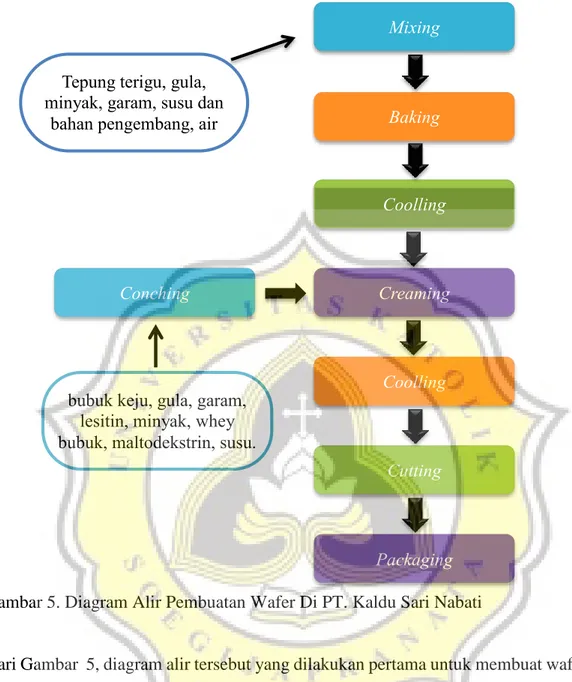

Berikut tahapan proses pembuatan wafer di PT. Kaldu Sari Nabati Indonesia.

1) Mixing : Pada tahap ini dilakukan pembuatan adonan dengan mencampurkan bahan baku seperti air, tepung terigu, gula, minyak, garam, susu dan bahan pengembang untuk membuat sheet wafer dan pencampuran bubuk keju, gula, garam, lesitin, minyak, whey bubuk, maltodekstrin dan susu. Pencampuan dilakukan menggunakan mixer.

2) Baking : merupakan tahap dimana adonan di panggang dengan menggunakan oven dengan suhu 1100C-1650C. Pada tahap ini adanya kemungkinan produk mengalami kerusakan akibat pemanggangan dimana sheet yang terbentuk mengalami cacat maupun gosong.

3) Coolling : Pada tahap ini, sheet yang keluar dari oven didinginkan pada suhu ruang sebelum di filling dengan krim keju/coklat/vanila.

4) Conching : Pada proses ini dilakukan pembuatan krim yang akan menjadi pelekat antar sheet atu dengan sheet lainnya sehingga terbentuk wafer.

5) Creaming : Pada tahap ini dilakukan pelapisan krim pada sheet yang telah didinginkan. 6) Coolling : Pada tahap ini, dilakukan proses pendinginan produk yang telah terbentuk

menjadi wafer.

7) Cutting : Pada tahap ini dilakukan pemotongan book mencadi beberapa bagian. Book merupakan lembaran sheet wafer yang berukuran besar.

8) Packaging: Pada tahap ini dilakukan pengemasan pada produk. Produk di kemas dengan menggunakan kemasan primer yang berbahan metalized film, kemudian kemasan sekunder dengan bahan folding box dan kemasan tersier berbahan karton.

15

Diagram alir proses produksi dapat dilihat pada Gambar 5.

Gambar 5. Diagram Alir Pembuatan Wafer Di PT. Kaldu Sari Nabati

Dari Gambar 5, diagram alir tersebut yang dilakukan pertama untuk membuat wafer keju adalah mixing yaitu pencampuran bahan, kemudian baking untuk memasak adonan dan membentuk sheet waffer. Setelah sheet jadi, sheet di colling di suhu ruang sebelum proses selanjutnya. Setelah itu lanjut ke tahap creaming dimana proses pelapisan krim keju dan sheet waffer dilakukan. Sebelum masuk creaming, pembuatan krim keju di lakukan dahulu pada tahap conching .Setelah proses creaming, dilanjutkan proses colling dimana wafer yang sudah jadi didinginkan dahulu karena krim awalnya masih panas. Setelah itu dilanjukan proses cutting untuk memotong wafer menjadi bagian yang lebih kecil sebelum berlanjut ke tahap packaging baik packaging primer, sekunder maupun tersier. Mixing Conching Baking Cutting Packaging Coolling Creaming Coolling

Tepung terigu, gula, minyak, garam, susu dan

bahan pengembang, air

bubuk keju, gula, garam, lesitin, minyak, whey bubuk, maltodekstrin, susu.

Sanitasi

PT. Kaldu Sari Nabati Indonesia menerapkan sistem Good Manufacturing Practices (GMP). GMP merupakan cara produksi makanan yang baik dan benar untuk menghasilkan produk yang memenuhi persyaratan mutu dan keamanan pangan secara konsisten. Perlindungan bahan pangan yang dimaksud adalah bahan pangan yang aman dari bahaya fisik misalnya jarum, peniti, kemudian bahaya biologi seperti bakteri, serangga, dan bahaya kimia seperti bahan-bahan kimia yang ada. Berikut adalah upaya yang dilakukan PT. Kaldu Sari Nabati Indonesia dalam menerapkan sistem GMP :

Personal Hygiene

Personal Hygine meliputi penerapan kebersihan karyawan secara pribadi dengan bertujuan agar tidak terjadi cross contamination dari karyawan ke produk yang dihasilkan. Karyawan yang bekerja di bagian produksi tidak diperbolehkan menggunakan parfum sebelum bekerja. Parfum hanya boleh digunakan setelah selesai bekerja karena bau parfum dapat menjadi salah satu faktor cross contamination. Kebersihan kuku juga diperhatikan karena kuku tidak boleh panjang dan tidak boleh ada cat kuku pada kuku karyawan. Sebelum masuk ke area produksi, para karyawan harus melepaskan segala atribut accecories yang dipakai dan digantikan dengan memakai seperangkat seragam yang telah disediakan perusahaan sesuai aturan dan jadwalnya, antara lain baju hijau digunakan setiap hari Senin dan Kamis, baju biru digunakan setiap hari Selasa dan Jumat, dan untuk hari Kamis dan Sabtu digunakan baju berwarna orange. Hal ini dilakukan agar kebersihan seragam para pekerja dapat dikontrol. Penggunaan baju diikuti dengan penggunaan masker kain dan hair cap yang telah disediakan perusahaan. Masker digunakan untuk menutupi area hidung hingga dagu untuk menghindari kontaminasi silang dari karyawan. Seragam tersebut hanya boleh digunakan saat memasuki area produksi, di luar itu para karyawan harus melepaskan seragam dari baju, masker hingga hair cap. Untuk pakaian para karyawan produksi tidak boleh memakai pakaian berkancing karena dikhawatirkan ketika beroperasi kancing baju lepas dan jatuh ke produk. Untuk itu para karyawan diperbolehkan memakai kaos oblong serta celana panjang hitam kain. Selain itu bagi para perempuan yang menggunakan jilbab, diberlakukan aturan bahwa jilbab yang boleh digunakan untuk masuk ke area produksi adalah warna putih polos. Sedangkan jilbab yang digunakan di luar area produksi adalah

17

warna selain putih polos. Peraturan pemakaian jilbab juga diperhatikan karena hanya jilbab polos tanpa hiasan dan tambahan penitiataupun jarum pentul. Kemudian jilbab juga harus dimasukkan ke dalam seragam perusahaan untuk. Setelah memakai seragam dan selebihnya, para karyawan haru memcuci tangan dengan sabun, dikeringkan dan disemprot menggunakan alkohol.

Bagi departemen QC ( Quality Control) akan bertugas untuk memastikan kualitas dan keamanan dari produk makanan, mulai dari bahan baku, proses produksi hingga produk jadi. Audit internal juga dilakukan secara teratur untuk memastikan bahwa sistem GMP telah dilaksanakan dengan baik oleh seluruh pekerja atau belum. Hasil audit selanjutnya dilaporkan kepada departemen terkait dan didokumentasikan.

Fasilitas

Untuk menerapkan sistem GMP, para karyawan diberikan fasilitas yang mendukung penerapan GMP. Para karyawan harus menggunakan seragam khusus yang disesuaikan perhari berdasarkan warna seragam, masker khusus, serta haircup yang bersih dan melakukan pembersihan tangan dengan sabun dan alkohol. Kemudian setiap karyawan yang ingin pergi ke toilet harus menggunakan sandal khusus yang telah disediakan serta melepas seragam, masker dan hair cup. Seluruh karyawan yang akan masuk ke area produksi tidak diijinkan mengenakan aksesoris, seperti cincin, gelang, kalung, dan sebagainya, serta tidak diijinkan membawa makanan/minuman dan handphone. Oleh sebab itu, perusahaan menyediakan loker bagi para karyawan untuk meletakkan barang-barang bawaannya. Fasilitas yang diberikan perusahaan merupakan salah satu pendukung dari personal hgyne untuk para karyawan.

Control Foreign Material

Hal ini dilakukan untuk mengamankan benda-benda asing seperti peniti, staples, cutter, kaca yang dapat mempengaruhi proses produksi. Apabila ada yang menggunakan kaca mata berbahan kaca, harus menggunalan safety film agar jika kacamata tersebut pecah, pecahan kaca tidak langsung menyebar dan menyebabkan kontaminasi fisik pada produk.

Alat pest control diletakkan di setiap sisi bagian gudang, ruang produksi, dan luar pabrik. Hal ini dilakukan untuk mengurangi atau mencegah adanya hama, seperti tikus dan serangga yang dapat merusak bahan baku maupun produk jadi (finished goods).

Cleaning and Sanitation

Dilakukan untuk menghilangkan segala jenis kotoran. Seluruh mesin dan peralatan, terutama yang kontak langsung dengan makanan harus dijaga kebersihannya, harus dibersihkan sebelum dan setelah proses produksi. Mesin juga harus dibersihkan setiap pergantian flavor agar tidak mempengaruhi flavor produk berikutnya. Seluruh mesin dan peralatan dibersihkan dengan menggunakan lap, sikat, pel, atau pembersih bertekanan tinggi. Selain itu, seluruh mesin dibersihkan secara teratur menggunakan air dan cairan kimia untuk menghilangkan kotoran yang dapat mengkontaminasi produk.

Seluruh area produksi juga harus selalu dijaga kebersihannya. Petugas kebersihan bertugas untuk membersihkan seluruh area produksi menggunakan sapu atau pel setiap beberapa jam sekali. Area produksi harus memiliki langit-langit yang tinggi untuk membantu sirkulasi udara karena tidak adanya ventilasi di dalam ruangan. Pembersihan tidak hanya dilakukan pada ruang produksi akan tetapi di seluruh ruangan yang ada di pabrik. Pembersihan dilakukan tidak pada saat proses produksi berlangsung. Jika perlu dibersihkan pada saat proses produksi berlangsung, maka alat yang di bersihkan harus memiliki jarak dengan tempat yang digunakan untuk memproduksi produk.

Alat ukur

Agar memenuhi standar,semua alat yang digunakan baik dalam proses produksi, analisa dan lain-lain harus terlebih dahulu di kalibrasi secara berkala sesuai dengan standar nasional maupun internasional. Setiap alat yang digunakan terdapat info label waktu kalibrasi terakhir.

Werehouse & Logistik

Pengaturan terhadap Raw Material dan FG (finish good) dimana penyimpanan bahan baku serta finish good disimpan secara terpisah. Penyimpanan barang-barang tersebut dilakukan dengan menggunakan palet plastik untuk bahan baku dan palet kayu untuk

19

produk jadi. Penyimpanan juga dilakukan dengan jarak dari dinding ≥ 30cm. Berhubungan dengan raw material dan juga finish good, diberlakukan adanya FIFO (First In Firts Out) dan FEFO (Firs Expired First Out).

Standarisasi alat

Pada PT. Kaldu Sari Nabati, terdapat beberapa peraturan peralatan yang digunakan dalam penggunaannya. Untuk krat yang berwarna merah, dikhususkan sebagai alas yang kontak langsung dengan lantai dan krat warna biru dikhususkan sebagai wadah produk. Untuk alat-alat lainnya disimpan pada tempat yang telah disediakan.

20

5. PENGAWASAN MUTU

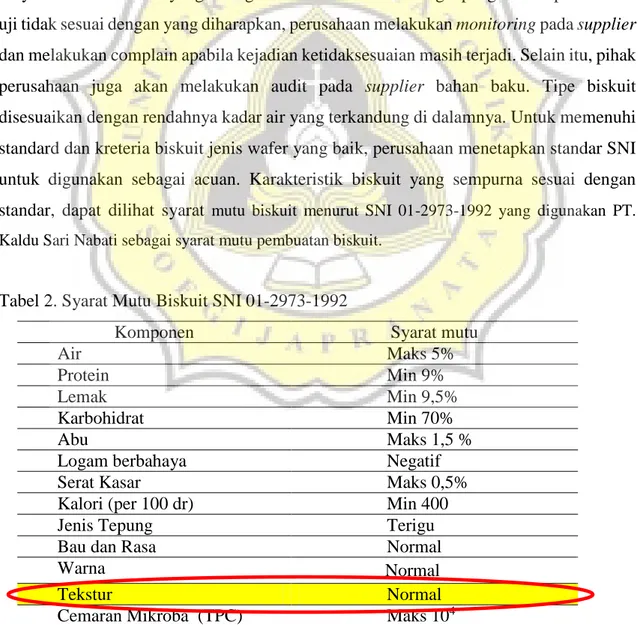

Pengawasan Mutu Bahan Baku

Biskuit merupakan produk makanan yang diperoleh dengan memanggang adonan yang terbuat dari tepung terigu serta campuran bahan lainnya yang diizinkan (Aprianita dan Wijaya, 2010). Terdapat empat tipe biskuit berdasarkan teksturnya menurut SNI 01-2973-1992, yakni biskuit keras yang terbuat dari adonan yang keras dan berbentuk pipih serta dapat memiliki kadar lemak yang tinggi maupun rendah, crackers yang merupakan biskuit yang terbuat dari adonan keras melalui proses fermentasi dan biasanya memiliki rasa yang asin dan juga renyah dan apabila dipatahkan penampang potongannya terlihat berlapis-lapis. Kemudian ada jenis biskuit cookies yang terbuat dari adonan lunak, memiliki kadar emak tinggi, renyah dan bila dipatahkan penampang potongannya bertekstur kurang padat dan biskuit jenis wafer yang terbuat dari adonan cair, permukaan yang kasar, berpori-pori, renyah dan jika penampang dipatahkan, potongannya akan terlihat berongga-rongga. Produk-produk tersebut sangat mudah kita temukan dimana saja dan kapan saja karena produk biskuit memiliki kadar air yang rendah sehingga dapat disimpan selama kurang lebih 6 bulan hingga 1 tahun dalam kondisi suhu ruang.

Dari keempat jenis biskuit tersebut, PT. Kaldu Sari Nabati di wilayah Rancaekek memproduksi biskuit jenis wafer yang renyah dengan rasa keju, coklat dan vanila. Dalam memenuhi standar SNI, ISO 22000 dan lain lain dlakukan pegawasan mutu bahan baku. Pengawasan mutu bahan baku dalam pembuatan wafer sangat berpengaruh pada tingkat kerenyahan wafer. Pengawasan mutu bahan baku dilakukan mulai dari penerimaan raw material yang diuji kualitasnya oleh QA maupun QC. Bahan-bahan baku yang biasa di uji meliputi tepung, minyak untuk penggorengan, gula, bubuk keju serta bahan baku lainnya. Setiap hari raw material yang datang dilakukan pengujian kualitas di Laboratorium QC. Untuk tepung, minyak, serta bubuk keju akan dilakukan uji kadar air. Kadar air bahan baku perlu di uji karena akan berpengaruh ke produk akhir. Semakin rendah kadar air, tekstur biskuit semakin renyah (Aprianita dan Wijaya, 2010). Aktivitas air dan juga kandungan air dalam bahan pangan merupakan pengaruh utama terhadap tekstur bahan pangan karena dapat memicu perkembangan reaksi pembusukkan secara

21

kimia maupun secara mikrobiologis dalam makanan. Kestabilan makanan pada produk kering memiliki rentan antara 5-15% dari kandungan air.

Tepung sendiri selain di uji kadar airnya, di uji juga kadar SRC (Solvent Retention Capacity) dan kandungan gluten di dalamnya. Untuk bubuk keju selain pengujian kadar air, dilakukan pengujian kadar NaCl dengan titrasi menggunakan AgNO3 0,1N dan hasilnya dihitung dengan menggunakan rumus yang telah tersedia. Kadar NaCl dalam bubuk keju adalah maksimal 5% sesuai dengan ketentuan perusahaan. Jika lebih dari itu maka jenis bubuk keju tersebut tidak dapat digunakan sebagai bahan baku pembuatan krim keju. Bahan baku gula yang diterima akan dilakukan pengukuran partikel (size partikel) dengan menggunakan ayakan (sieve shaker). Pengujian dilakukan oleh 3 orang karyawan laboratorium yang bertugas dan 1 koordinator sebagai pengawas. Apabila hasil uji tidak sesuai dengan yang diharapkan, perusahaan melakukan monitoring pada supplier dan melakukan complain apabila kejadian ketidaksesuaian masih terjadi. Selain itu, pihak perusahaan juga akan melakukan audit pada supplier bahan baku. Tipe biskuit disesuaikan dengan rendahnya kadar air yang terkandung di dalamnya. Untuk memenuhi standard dan kreteria biskuit jenis wafer yang baik, perusahaan menetapkan standar SNI untuk digunakan sebagai acuan. Karakteristik biskuit yang sempurna sesuai dengan standar, dapat dilihat syarat mutu biskuit menurut SNI 01-2973-1992 yang digunakan PT. Kaldu Sari Nabati sebagai syarat mutu pembuatan biskuit.

Tabel 2. Syarat Mutu Biskuit SNI 01-2973-1992

Komponen Syarat mutu

Air Maks 5%

Protein Min 9%

Lemak Min 9,5%

Karbohidrat Min 70%

Abu Maks 1,5 %

Logam berbahaya Negatif

Serat Kasar Maks 0,5%

Kalori (per 100 dr) Min 400

Jenis Tepung Terigu

Bau dan Rasa Normal

Warna Normal

Tekstur Normal

Dalam tabel tersebut dapat diketahui standar masing-masing komponen dan bahan baku yang seharusnya ada pada biskuit. Dari segi komponen tekstur, syarat mutu yang diberikan adalah normal. Akan tetapi belum di ketahui pasti pada angka berapa tekstur biskuit dikatakan normal. Oleh karena itu, PT. Kaldu Sari Nabati memiliki standar tersendiri untuk menghasilkan tekstur biskuit yang normal dan diperkirakan sesuai dengan standar tersebut. Produk pangan akan mengalami perubahan mutu selama proses penanganan, pengolahan, penyimpanan, serta distribusi (Haryadi, 2006). Penyimpangan suatu produk dari mutu awalnya disebut deteriorasi (Arpah, 2001). Reaksi deteriorasi dipengaruhi dari lingkungan eksternal atau pun lingkungan internal. Reaksi deteriorasi ini dimulai karena adanya kontak bahan pangan dengan uap air, oksigen, udara, cahaya dan juga dapat disebabkan karena perubahan suhu lingkungan. Menurut Arpah (2001), tingkat deteriorasi bahan pangan dipengaruhi dari lama waktu penyimpanan. Sedangkan laju deteriorasi dipengaruhi dari kondisi lingkungan atau tempat penyimpanan.

Wafer yang di produksi oleh PT. Kaldu Sari Nabati Indonesia adalah wafer 3 lapis dan 4 lapis dimana masing-masing sheet terdapat lapisan krim sebagai isi. Jumlah banyaknya wafer berbeda-beda setiap pcs nya. Wafer yang dihasilkan memiliki 3 rasa, yaitu keju, coklat dan vanila. Dalam pembuatan wafer dibutuhkan bahan-bahan baku untuk menghasilkan produk yang diinginkan. Bahan-bahan baku tersebut adalah gula, garam, bubuk keju/coklat/vanila, minyak nabati, natrium bikarbonat, air, tepung dan premix. Premix merupakan campuran bahan rahasia diantaranya ada lesitin, vitamin, butter milk dan whey bubuk, dan bahan lain yang yang hanya diketahui oleh pihak tertentu. Wafer mudah rusak dan tidak layak dikonsumsi apabila memiliki kadar air yang tinggi. Wafer memiliki daya serap air yang tinggi sehingga dapat menyebabkan terjadinya penyerapan air ke dalam produk wafer dan produk menjadi lembek (mlempem) atau tidak layak dikonsumsi kembali (Trisyulianti dkk.,2003). Daya serap air pada wafer berbanding terbalik dengan kerapatan produk wafer. Semakin tinggi kerapatan pada wafer, daya serap air ke dalam wafer akan lebih rendah. Untuk itu, produk yang dihasilkan cenderung tidak berongga sehingga tidak terlalu banyak menyerap air, tetapi mudah patah.

Dalam pembuatan wafer, tepung terigu merupakan komponen utama sekaligus bahan baku dengan takaran paling besar pada pembuatan adonan biskuit. Di dalam tepung

23

terigu, terkandung gluten yang dapat memberikan teksur elastis pada adonan. Kandungan gluten juga akan memberikan tekstur padat setelah melewati proses pengovenan sehingga produk yang dihasilkan terlihat lebih keras dari pada sebelumnya. Oleh karena itu dilakukan pengujian kadar gluten di PT. Kaldu Sari Nabati dalam tepung untuk mengetahui jumlah gluten yang ada pada tepung. Selain itu, kandungan pati yang terdapat pada tepung terigu akan mengikat air pada adonan dan menyebabkan gelatinisasi sehingga dapat menghasilkan produk akhir yang renyah setelah dipanggang (Williams, 2001). Kekerasan yang dihasilkan oleh produk biskuit dipengaruhi oleh adanya kandungan protein pembentuk gluten, granula pati dan kandungan lemak. Selain itu, komposisi karbohidrat, protein dan lemak antara jenis tepung juga dapat mempengaruhi perbedaan tekstur biskuit (Lewis, 1987).

Pengawasan Mutu Kerenyahan Wafer dengan Texture Analyzer

Pada pengujian tingkat kekerasan maupun kerenyahan wafer, penulis mengubungkan uji kerenyahan wafer menggunakan alat yaitu Texture Analyzer tipe CT3 dari Brookfield dengan analisa sensori dari delapan panelis tidak terlatih. Texture Analyzer merupakan seperangkat alat yang digunakan untuk menguji dan mengukur tekstur yang meiputi kerenyahan (breaking strength), kekerasan, dan elastisitas bahan pangan dengan menggunakan single probe (Bourne, 2002). Tekstur merupakan salah satu sifat fisik yang dapat diukur dengan indra manusia karena dapat dirasakan pada saat mengunyah bahan pangan tersebut. Selain itu, tekstur sendiri merupakan faktor penting untuk menentukan mutu makanan lunak maupun renyah. Tekstur biasanya dikaitkan dengan kekerasan, kekohesifan dan kandungan air (deMan, 1997). Tekstur dari biskuit meliputi kerenyahan, kekerasan (hardness), dan daya patah (frakturability). Kekerasan merupakan faktor kritis karena kekerasan adalah salah satu parameter dari penerimaan konsumen terhadap produk biskuit.

Pada pengujian tingkat kekerasan/kerenyahan pada wafer sangat dipengaruhi oleh komposisi bahan baku, terutama adanya komposisi amilosa dan amilopektin. Kandungan amilosa yang tinggi dapat menghasilkan tekstur yang renyah. Semakin tinggi kadar amilosa dalam bahan, maka kerenyahan wafer akan semakin tinggi. Hal ini dikarenakan amilosa membentuk ikatan hidrogen dengan air dalam jumlah yang lebih banyak,

sehingga pada saat pengovenan air akan menguap dan meninggalkan bahan pangan dan membuat produk menjadi renyah (Rahmanto, 1994).

Pada pengujian kerenyahan pada wafer, digunakan alat yang bernama Texture Analyzer CT3 dari Brookfield. Prinsip kerja alat ini seperti mulut manusia saat menguyah yaitu memberi gaya pada bahan dan dihitung tingkat ketahan bahan terhadap gaya yang diberikan (Bourne, 2002). Tingkat kerenyahan sangat dipengaruhi oleh kadar air yang ada dalam bahan. Semakin tinggi kadar airnya maka kerenyahan semakin berkurang dan bahan pangan kering akan lebih mudah untuk menyerap air dari udara sekitar sehingga menyebabkan kerenyahannya berkurang.

Penggunaan Texture Analyzer baru saja diadakan oleh PT. Kaldu Sari Nabati wilayah Rancaekek. Penulis diharapkan dapat membantu untuk menganalisa nilai teksture yang digunakan oleh perusahaan karena perusahaan belum memiliki angka pasti dalam menentukan kerenyahan pada wafer. Pengujian menggunakan Texture Analyzer penulis lakukan selama 1 minggu/ 7 hari dengan sampel yang terdiri dari 4 Line berbeda. Sampel yang penulis ambil merupakan hasil produksi hari itu juga dan di uji pula kekerasannya pada hari produk dibuat. Dibawah ini terdapat gambar alat Texture Analyzer tipe CT3 dari Brookfield yang digunakan dalam pengawasan mutu :

25

Pengawasan Mutu Kerenyahan wafer dengan Analisa Sensori

Uji organoleptik merupakan pengujian yang menggunakan indra manusia untuk mengukur tekstur, penampakan, aroma dan flavor pada suatu produk pangan. Uji organoleptik ini menggunakan panelis (pencicip) untuk menilai mutu dari berbagai produk pangan. Uji organoleptik ini dapat dibilang sangat sederhana dan praktis karena membutuhkan biaya yang cukup murah dari pada pengujian yang lainnya. Analisa sensori memiliki peran penting dalam pengembangan produk karena dapat meminimalkan resiko dalam pengambilan keputusan. Manfaat analisa sensori dilakukan dengan alasan adalah untuk :

a. Menilai ada dan tidaknya perubahan dalam suatu produk yang dikehendaki maupun tidak dikehendaki

b. Mengidentifikasi area untuk pengembangan c. Menentukan optimasi sudah atau belum diperoleh

d. Mengevaluasi produk pesaing dan mengamati perubahan yang terjadi selama proses dan penyimpanan

e. Memberikan data yang diperlukan bagi promosi produk f. Penerimaan dan kesukaan atau preferensi konsumen

g. Menghubungkan tingkat pengukuran antara sensori, kimia dan fisik

(Ebookpangan.com, 2006). Salah satu alasan analisa sensori yang dilakukan adalah memberikan data yang diperlukan untuk kepentingan perusahaan.

Adapun tujuan dilakukannya analisa sensori terhadap panelis, antara lain adalah untuk : a. Mempertahankan kualitas produk

b. Meningkatkan kualitas produk c. Pengembangan produk baru d. Pengujian potensi pasar

(Maligan, 2016). Secara garis besar, sensori yang dilakukan oleh karyawan laboratorium adalah untuk mempertahankan kualitas produk dan meningkatkan kualitas produk.

Terdapat 3 jenis uji organoleptik menurut Ebookpangan.com, (2006), yaitu : 1. Uji pembedaan (discriminative test)

a. Difference test (uji pembedaan), pengujian yang dilakukan secara statistik untuk melihat adanya perbedaan pada sampel. Uji ini di terdiri dari beberapa jenis pengujian, antara lain :

- Uji perbandingan pasangan (paired comparation test), yaitu dimana terdapat 2 jenissampel yang harus di lihat apakah ada perbedaan diantara keduanya.

- Uji duo-trio (dou-trio test), yaitu dimana terdapat 3 jenis sampel berbeda satu dengan dua sampel lainnya dan panelis diminta untuk memilih sampe yang sesuai dengan strandar.

- Uji segitiga (traingle test), pengujian ini hampir serupa dengan uji duo-trio akan tetapi perbedaan terdapat pada standar yang ada. Pada uji ini tidak memiliki standar dsebagai penentuan oleh karena itu panelis diminta memilih satu sampel yang berbeda dari ketiga jenis sampel yang telah di berikan.

- Uji rangking (ranking test), pengujian yang dilakukan untuk mengurutkan sampel berkode sesuai urutan dengan kreteria sifat sensori yang diinginkan.

b. Sensitifity test, merupakan pengujian yang mengukur kemampuan panelis untuk mendeteksi suatu sifat sensori. Uji sensitivitas terdiri dari beberapa jenis pengujian, yaitu :

- Uji treshold : para penelis ditugaskan mendeteksi level treshold suatu zat sehingga dapat mengenali suatu zat pada level tresholdnya.

- Uji pelarutan (dilution test) : panelis mengukur larutan dengan jumlah terkecil agar suatu zat dapat terdeteksi.

2. Uji deskripsi (descriptive test), merupakan uji untuk mengidentifikasi karakteristik sensori pada produk serta memberikan informasi mengenai karakteristik tersebut. Uji deskriptif terdiri dari beberapa pengujian, antara lain adalah

- Uji skoring : panelis memberikan skor menurut kesan mutu atau intensitas karakteristik sensoriknya dengan skala numeric yang sudah disediakan untuk setiap deskripsinya (Raharjo,1988). Menurut Susiwi (2009), uji skoring merupakan salah satu metode pengujian organoleptik dalam evaluasi sensori. Uji ini merupakan uji yang penulis gunakan untuk mengukur kerenyahan wafer pada panelis.

- Flavor Profile & Texture Profile Test : uji untuk menentukan karakeristik aroma serta flavor pada produk makanan.

27

- Qualitative Descriptive Analysis (QDA) : uji untuk menilai karakteristik atribut mutu sensori dalam bentuk angka-angka kuantitatif.

3. Uji afektif (affective test), merupakan uji untuk mengukur sikap subjektif konsumen terhadap produk berdasarkan sifat-sifat organoleptik. Uji ini terbagi menjadi 3 jenis pengujian, antara lain adalah :

- Uji Perbandingan Pasangan (Paired Comparation), digunakan untuk uji pilihan dengan cara panelis memilih salah satu sampel yang disukai dari dua sampel yang telah disajikan. Sampel akan disajikan bersamaan dengan bentuk ukuran, suhu dan wadah yang sama. Dalam uji ini dibutuhkan jumlah panelis yang banyak sekitar kurang lebih 50 orang.

- Uji Hedonik : uji yang sering digunakan untuk mengukur tingkat kesukaan panelis terhadap produk pangan. Tingkat kesukaan disebut juga skala hedonik. contohnya sangat suka, suka, agak suka, agak tidak suka, tidak suka, sangat tidak suka. - Uji Ranking, merupakan pengujian dengan menggunakan minimal 3 sampel dan

panelis diminta untuk mengurutkan baik secara menurun maupun meningkat sesuai dengan tingkat kesukaan.

Hasil uji yang dilakukan panelis memberikan hasil yang sulit untuk disimpulkan karena hasil berdasarkan penilaian yang subjektif dan adanya beberapa faktor yang menyebabkan terjadinya kesalahan dalam analisa sensori dari panelis sendiri. Faktor yang dapat mempengaruhi panelis dalam melakukan pengujian antara lain adalah :

1. Expectation error

Dimana panelis telah menerima informasi sebelum pengujian dan sudah membayangkan bagaimana pengujiannya. Oleh sebab itu sebaiknya sample diberi kode minimal 3 digit agar tidak dapat dikenali oleh panelis.

2. Convergen error

Dimana panelis akan memberi penilaian yang baik maupun buruk ketika menerima sampel pertama yang baik atau buruk.

3. Stimulus error

Dimana panelis ragu-ragu ketika memberi penilaian karena penampakan sample yang tidak seragam.

28 4. Logical error

Panelis memberikan penilaian berdasarkan karakteristik tertentu menurut pemikirannya/logikanya. Faktor ini hampir serupa dengan stimulus error.

5. Holo efek

Dimana panelis memberikan kesan umum dari sampel karena dilakukan evaluasi yang lebih dari 1 faktor.

6. Efek kontras

Pemberian sample yang berkualitas lebih baik sebelum sample lainnya mengakibatkan penilaian panelis terhadap sample yang berikutnya lebih rendah.

7. Motivasi

Dimana panelis terpengaruh oleh respon dari seorang panelis sehingga dapat mempengaruhi hasil sensorinya. Pengujian dengan menggunakan panelis yang terbaik akan memberikan hasil yang lebih baik.

8. Sugesti

Dimana panelis terpengaruh dengan respon panelis lainnya. Oleh karena itu uji sensori dilakukan secara individu.

9. Posisi bias

Factor ini biasanya terjadi ketika dilakukan uji segitiga karena sampel tidak terlalu berbeda jauh. Panelis cenderung memilih sampel yang ditengah sebagai sampel yang menurut mereka berbeda.

(Modul penanganan Mutu Fisis (Organoleptik), 2013)

Selain itu, ada beberapa faktor dari luar yang dapat mendungkung keberhasilan dalam analisa sensori, faktor tersebut adalah :

1. Suhu (22-250C) 2. Ukuran (standar) 3. Kode (L1-L9-L10-L12) 4. Jumlah contoh (4)

(Modul penanganan Mutu Fisis (Organoleptik), 2013)

Pada analisa sensori ini, para panelis diminta untuk mengurutkan tingkat kerenyahan pada wafer keju sesuai dengan kesukaan panelis. Tingkat kesukaan disebut juga dengan skala hedonik, seperti soft, agak soft, keras, agak keras, dan lain-lain. Apabila sampel/wafer

29

semakin soft/renyah, panelis akan menyukainya dan penilaian akan tinggi. Pengujian sensori terhadap kerenyahan produk pangan digunakan untuk mengetahui tingkat kesukaan panelis dengan berbagai perlakuan yang diberikan. Kerenyahan wafer merupakan faktor terpenting bagi produk pangan yang kering, karena pada umumnya produk ini dibuat agar konsumen menikmati kerenyahannya (Harmanto dkk.,1999).

30 6. HASIL

Hasil uji kerenyahan wafer keju menggunakan Texture Analyzer dan Analisa sensori dengan metode skoring dapat dilihat pada tabel-tabel di bawah ini.

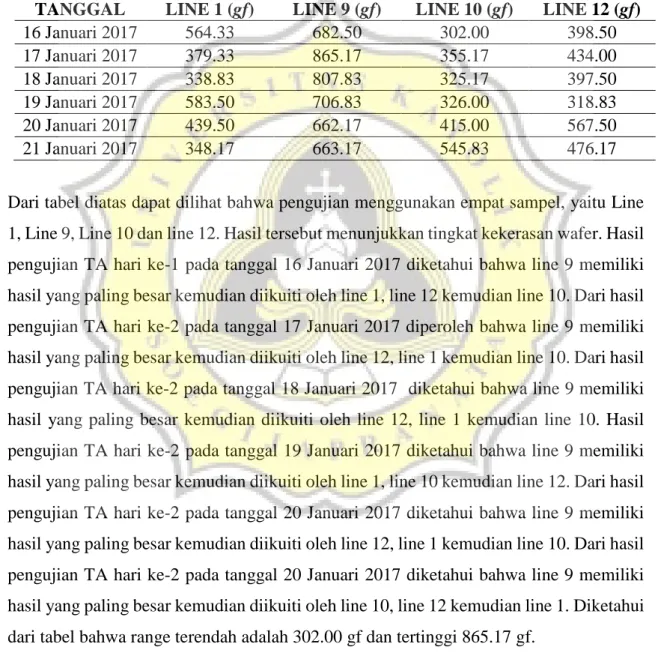

Hasil Pengawasan Mutu Kerenyahan wafer Keju dengan Texture Analyzer Tabel 3. Tabel Hasil Pengujian TA Selama 6 Hari

Tabel hasil pengujian TA sealama 6 hari dapat dilihat pada tabel dibawah ini.

TANGGAL LINE 1 (gf) LINE 9 (gf) LINE 10 (gf) LINE 12 (gf)

16 Januari 2017 564.33 682.50 302.00 398.50 17 Januari 2017 379.33 865.17 355.17 434.00 18 Januari 2017 338.83 807.83 325.17 397.50 19 Januari 2017 583.50 706.83 326.00 318.83 20 Januari 2017 439.50 662.17 415.00 567.50 21 Januari 2017 348.17 663.17 545.83 476.17

Dari tabel diatas dapat dilihat bahwa pengujian menggunakan empat sampel, yaitu Line 1, Line 9, Line 10 dan line 12. Hasil tersebut menunjukkan tingkat kekerasan wafer. Hasil pengujian TA hari ke-1 pada tanggal 16 Januari 2017 diketahui bahwa line 9 memiliki hasil yang paling besar kemudian diikuiti oleh line 1, line 12 kemudian line 10. Dari hasil pengujian TA hari ke-2 pada tanggal 17 Januari 2017 diperoleh bahwa line 9 memiliki hasil yang paling besar kemudian diikuiti oleh line 12, line 1 kemudian line 10. Dari hasil pengujian TA hari ke-2 pada tanggal 18 Januari 2017 diketahui bahwa line 9 memiliki hasil yang paling besar kemudian diikuiti oleh line 12, line 1 kemudian line 10. Hasil pengujian TA hari ke-2 pada tanggal 19 Januari 2017 diketahui bahwa line 9 memiliki hasil yang paling besar kemudian diikuiti oleh line 1, line 10 kemudian line 12. Dari hasil pengujian TA hari ke-2 pada tanggal 20 Januari 2017 diketahui bahwa line 9 memiliki hasil yang paling besar kemudian diikuiti oleh line 12, line 1 kemudian line 10. Dari hasil pengujian TA hari ke-2 pada tanggal 20 Januari 2017 diketahui bahwa line 9 memiliki hasil yang paling besar kemudian diikuiti oleh line 10, line 12 kemudian line 1. Diketahui dari tabel bahwa range terendah adalah 302.00 gf dan tertinggi 865.17 gf.

31

Hasil analisis sensori terhadap kekerasan wafer dengan uji skoring. Hasil Analisa Sensori kerenyahan wafer Keju dapat dilihat pada tabel dibawah ini.

Grafik 1. Hasil Analisis Sensori Kerenyahan Wafer Dengan Uji Skoring Ket :

1 : soft 2 : agak soft 3 : agak keras 4 : keras

Pada Grafik 1 ditampilkan hasil analisis sensori kekerasan wafer terhadap 8 orang panelis tidak terlatih. Pengujian sensori dilakuakn selama 6 hari berturut-turut dengan menggunakan 4 sampel produk wafer yaitu sampel pada line 1 (merah-kotak), line 9 (hijau-segitiga), line 10 (ungu-kotaksilang) dan line 12 (biru-bintang). Panelis menilai berdasarkan tingkat kekerasan wafer mulai dari soft (lingkaran pertama yang terkecil), agak soft (lingkaran kedua), agak keras lingkaran ketiga) dan keras (lingkaran keempat yang paling besar) berdasarkan peringkat yang dipilih oleh panelis. Diketahui bahwa tingkat kekerasan tertinggi ada pada Line 9, kemudian diikuti dengan line 12, line 10 lalu line 1. Dari pada yang lainnya, wafer yang diproduksi pada line 9 rata-rata memiliki

0 0,5 1 1,5 2 2,5 3 3,5 4 Panelis 1 Panelis 2 Panelis 3 Panelis 4 Panelis 5 Panelis 6 Panelis 7 Panelis 8 Line 1 Line 9 Line 10 Line 12

tekstur agak keras- keras karena memperoleh nilai 3-4. Dapat dilihat dari warna garis dan dimana garis tersebut terletak. Dari grafik diperoleh range terbesar pada Line 9 dan range terkecil pada line 1.

33

7. PEMBAHASAN

Pengawasan Mutu Kerenyahan Wafer dengan Texture Analyzer

Pada pengujian kali ini, dilakukan standarisasi kerenyahan wafer dengan menggunakan tekstur analyzer. Untuk menentukan standar tersebut, peulis membandingkan hasil kerenyahan menggunakan Texture Analyzer dengan analisa sensori yang penulis lakukan selama 6 hari berturut-turut. Pada tanggal 16 Januari hingga 21 Januari 2017 penulis melakukan uji kerenyahan wafer menggunakan Texture Analyzer dan analisa sensori dengan 8 orang panelis tdak terlatih. Sampel yang penulis gunakan adalah produkyang diproduksi setiap harinya pada shift 1 mulai dari produk pada Line 1, Line 9, Line 10 serta Line 12. Keempat produk tersebut di uji guna mewakili produk-produk lainnya yang telah di produksi pada hari yang sama.

Uji menggunakan Texture Analyzer, alat yang digunakan dalam uji kekerasan pada kali ini adalah Texture Analyer Brookfield CT3. Kemudian bahan yang digunakan dalam uji kekerasan pada kali ini adalah wafer keju Nabati 3 lapis dan 4 lapis yang diproduksi pada line-01, line-09, line-10 serta line-12 di hari yang bersamaan. Pertama penulis menyiapkan 4 sampel yang digunakan untuk uji kekerasan. Kemudian penulis menyalakan alat dan mensetting alat. Prinsip kerja Texture Analyzeryaitu memberi gaya pada bahan dan dihitung tingkat ketahan bahan terhadap gaya yang diberikan (Bourne, 2002). Untuk probe yang digunakan adalah knife. Setiap sampel diuji sebanyak 10 kali pengulangan dengan kecepatan 10mm/s. Penulis menguji sampe dalam keadan baru saja di packing. Hal ini dikarenakan semakin lama produk disimpan maka kerenyahan tekstur akan semakin berkurang dan menjadi lebih keras karena menurut Sudarmadji et al., (1989), bahan pangan yang kering akan lebih mudah menyerap air dari udara sehingga dapat menyebabkan kerenyahan wafer berkurang. Selain itu, Arpah (2001), juga

mengatakan bahwa kadar air pada biskuit dapat meningkat selama penyimpanan. Selama 6

hari pengujian dengan menggunakan Texture Analyzer telah dilakukan. Dalam 10 kali pengulangan penulis hanya memilih 3 dari hasil yang paling mendekati untuk mempermudah proses analisis. Hal ini dikarenakan bahwa setiap sampel dalam 1 iner yang terdiri dari 20 pcs wafer memiliki hasil yang beda. Hasil yang berbeda-beda tersebut dapat dikarenakan terjadinya reaksi deteriorasi seperti sampel masih panas

sehingga terlalu renyah, kemudian keju masih terlihat lumer dan mempengaruhi kerenyahan wafer. Hal ini sesuai dengan pendapat dari Arpah, (2001), yang menyatakan bahwa reaksi deteriorasi dapat terjadi karena adanya kontak bahan pangan dengan udara, oksigen, uap air, cahaya, dan juga dapat disebabkan karena perubahan suhu lingkungan.

Uji kerenyahan pada wafer keju dengan menggunakan Texture Analyzer diperoleh hasil

rata-rata dari 3 sampel yang memiliki nilai tidak jauh berbeda. Dapat dilihat pada Lampiran 1, bahwa dari hasil tersebut dinyatakan bahwa pada Line 9 memiliki tekstur wafer yang paling keras diantara yang lain karena kerenyahan wafer dapat mencapai kisaran 600-800 gf.. Sedangkan kerenyahan wafer yang paling renyah ada pada proses produksi di Line 10. Untuk itu, nilai standar kerenyahan wafer nabati dapat ditentukan dari nilai kerenyahan terkecil dan

terbesar. Sehingga range hardness untuk standar wafer Nabati adalah berkisar antara

302,00-865.48 gf yang didapat dari nilai rata-rata terkecil dan terbesar berdasarkan hasil uji kekerasan

menggunakan Texture Analyzer.Hal ini dapat dipengaruhi dari bahan baku yang tersedia dan

proses pengolahan selama produk diolah. Alat yang digunakan dalam membuat wafer juga dipengaruhi karena menggunakan alat yang berbeda. Pada Line 9, penulis mendapatkan informasi bahwa oven yang digunakan adalah oven jenis lama dari pada yang lainnya sehingga dapat memungkinkan suhu pemanasan sedikit lebih tinggi. Akan tetapi hal ini tidak terlalu berpengaruh terhadap kualitas produk karena selama ini produk yang dihasilkan masih standar.

Pengawasan Mutu Kerenyahan Wafer dengan Analisa sensori

Pada analisa sensori, alat yang digunakan adalan nampan, dan alat tulis. Kemudian bahan yang digunakan adalah wafer keju Nabati 3 lapis dan 4 lapis yang diproduksi pada line-01, line-09, line-10 serta line-12 di hari yang bersamaan. Penulis memulai analisa sensori ini setelah melakukan uji dengan menggunakan Texture Analyzer. Panelis yang menguji berjumlah 8 orang dan termasuk panelis tidak terlatih. Panelis tersebut adalah bagian Quality Control dan Quality Assurance pada laboratorium PT.Kaldu Sari Nabati Indonesia. Sebelum memulai, penulis memeberikan intruksi kepada para panelis agar dapat melakukan analisa sensori dengan tepat. Kemudian penulis memberikan lembar quisioner agar panelis dapat menulis identitas serta jawaban dari petunjuk yang telah diberikan. Lembar quisoner yang penulis berikan seperti yang terdapat pada Lampiran 2. Lalu, setiap panelis diberikan 4 sampel yang masing-masing berkodekan L1,L9,L10 dan

35

L12. Para panelis diminta untuk mengurutkan tingkat kerenyahan wafer yang mereka sukai mulai dari yang soft(renyah), agak soft(agak renyah), agak keras dan keras. Analisa sensori kali ini menggunakan uji skoring dan hasil sensosri terhadap panelis selama 6 hari dapat dilihat pada Lampiran 3..

Analisa sensori ini penulis lakukan selama 6 hari pada tanggal 16 Januari hingga 21 Januari 2017 dan pada jam yang memungkinkan panelis sedang tidak merasakan lapar maupun kenyang, yaitu sekitar pukul 09.00-10.00 dan 14.00-15.00 WIB. Analisa sensori ini dilakukan di dalam Laboratorium QC PT. Kaldu Sari Nabati Indonesia cabang Rancaekek dengan suhu 220C-250C atau suhu ruang, dimana pengujian organoleptik disesuakan dengan produk yang di uji. Suhu sangat berpengaruh terhadap pengujian karena produk wafer mudah sekali dalam menyerap air, dan suhu dapat memepengaruhi

laju deteriorasi yang akan menyebabkan mutu wafer berkurang (Arpah, 2001).

Dari hasil pengujian sensori terhadap tingkat kerenyahan wafer menggunakan uji skoring, didapat hasil yang tidak berbeda nyata antara tiap sampel wafer. Para panelis yang melakukan analisa sensori sudah mengerti standar kerenyahan wafer yang seharusnya. Berdasarkan penilaian tersebut, diketahui kerenyahan wafer pada Line 1, Line 9, Line 10 dan Line 12 telah memenuhi standar. Hasil analisa sensori yang disimpulkan adalah kerenyahan tertinggi ada pada Line 9 dan kerenyahan terendah ada pada Line 1 yang dapat dilihat dari perhitungan rata-rata sensori pada tabel.