Penanggung Jawab:

Kapuslit Metalurgi – LIPI

Dewan Redaksi :

Ketua Merangkap Anggota:

Ir. Ronald Nasoetion, MT

Anggota:

Dr. Ir. Rudi Subagja Dr. Ir. F. Firdiyono Dr. Agung Imadudin Dr. Ika Kartika, MT Ir. Yusuf

Ir. Adil Jamali, M.Sc (UPT BPM – LIPI) Prof. Riset. Dr. Ir. Pramusanto (Puslitbang TEKMIRA)

Prof. Dr. Ir. Johny Wahyuadi, DEA (UI) Dr. Ir. Sunara, M.Sc (ITB)

Sekretariat Redaksi:

Pius Sebleku, ST Tri Arini, ST

Arif Nurhakim, S.Sos Lia Andriyah, ST

Penerbit:

Pusat Penelitian Metalurgi – LIPI

Kawasan PUSPIPTEK, Serpong, Gedung 470

Telp: (021) 7560911, Fax: (021) 7560553

Alamat Sekretariat:

Pusat Penelitian Metalurgi – LIPI

Kawasan PUSPIPTEK, Serpong, Gedung 470

Telp: (021) 7560911, Fax: (021) 7560553 E-mail : metalurgi_magz@yahoo.com Majalah ilmu dan teknologi terbit berkala setiap tahun, satu volume terdiri atas 3 nomor.

Abstrak ………..…..….. v

Pengaruh Waktu Pelindian pada Proses Pemurnian Silikon Tingkat Metalurgi Menggunakan Larutan HCl

Bintang Adjiantoro dan Efendi Mabruri...1 Aplikasi Severe Plastic Deformation

(SPD) dan Heavy Cold Rolling pada Baja Tahan Karat Austenitik 316L Efendi Mabruri ...……….……..… 7

Percobaan Pendahuluan

Perbandingan Daya Serap Unsur Minor dalam Larutan Natrium Silikat

F. Firdiyono, dkk ……….………15

Fenomena Dynamic Strain Aging

pada Proses Tempa Panas Paduan Co-33Ni-20Cr-10Mo

Ika Kartika ………..………... 27

Sifat Listrik Superkonduktor

YBa2Cu3O7-x Hasil Proses Pelelehan dengan Dopant Ti

Didin S.Winatapura, dkk …..………..…… 35 Percobaan Pengisian-Pengeluaran Hidrogen Sebuah Tangki Simpan Hidrogen Padat

Hadi Suwarno ………... 43 Pembentukan Nanopartikel Paduan CoCrMo dengan Metoda Pemaduan Mekanik

Sulistioso Giat S dan Wisnu Ari Adi ……. 51 Indeks

Pengantar Redaksi | iii

Mabruri berjudul “Pengaruh Waktu Pelindian pada Proses Pemurnian Silikon Tingkat

Metalurgi Menggunakan Larutan HCl”. Selanjutnya Efendi Mabruritentang ”Aplikasi Severe

Plastic Deformation (SPD) dan Heavy Cold Rolling pada Baja Tahan Karat Austenitik 316L”. F. Firdiyono dan Kawan-Kawan juga menulis tentang ”Percobaan Pendahuluan

Perbandingan Daya Serap Unsur Minor dalam Larutan Natrium Silikat”. Ika Kartika menulis tentang ”Fenomena Dynamic Strain Aging pada Proses Tempa Panas Paduan

Co-33Ni-20Cr-10Mo”. Didin S.Winatapura dan Kawan-Kawan menulis tentang “Sifat Listrik

Superkonduktor YBa2Cu3O7-x Hasil Proses Pelelehan dengan Dopant Ti“ dan Hadi Suwarno juga menulis tentang “Percobaan Pengisian-Pengeluaran Hidrogen Sebuah Tangki Simpan

Hidrogen Padat”. Berikutnya Sulistioso Giat Sukaryo dan Wisnu Ari Adi menulis tentang

”Pembentukan Nanopartikel Paduan CoCrMo dengan Metoda Pemaduan Mekanik”.

Semoga penerbitan Majalah Metalurgi volume ini dapat bermanfaat bagi perkembangan dunia penelitian di Indonesia.

Abstrak | v

Bintang Adjiantoro dan Efendi Mabruri (Pusat Penelitian Metalurgi – LIPI)

Pengaruh Waktu Pelindian pada Proses Pemurnian Silikon Tingkat Metalurgi Menggunakan Larutan HCl Metalurgi, Vol 27 No. 1 April 2012

Proses pemurnian silikon tingkat metalurgi (MG-Si) dengan menggunakan metoda pelindian asam pada konsentrasi 2,45mol/L HCl telah dilakukan dengan memvariasikan waktu pelindian pada temperatur didih (±100 °C) dan gerakan pengadukan mekanik. Hasil penelitian menunjukkan bahwa proses pelindian MG-Si dengan HCl dapat digunakan untuk menghilangkan unsur pengotor logam.Persentase hasil efisiensi ekstraksi dari unsur pengotor yang terkandung di dalam MG-Si dengan pelarutan HCl masing-masing mencapai 99,996 % untuk Al, 98,247 % untuk Ti dan 98,491 % untuk Fe pada waktu pelindian 120 jam. Sedangkan efisiensi larutan HCl terhadap unsur pengotor dengan gerakan pengadukan mekanik mencapai 99,04 %. Kata kunci : Silikon tingkat metalurgi, Pemurnian dengan proses kimia, Pelindian asam, Pengotor

Effect of Leaching Time on Purification Process of Metallurgical Grade Silicon by Using Acid Solution The purification process of metallurgical grade silicon (MG-Si) using acid leaching method at a concentration of 2.45 mol/L HCl was performed by varying the leaching time at boiling temperature (±100 °C) and with mechanical stirring. The results showed that the leaching process of MG-Si with HCl can be used to eliminate the element of metal impurities. The extraction efficiency of impurity elements contained in the MG-Si by HCl dissolution is 99.996 % for Al, 98.247 % for Ti and 98.491 % for Fe at leaching time of 120 hours. Whereas the leaching efficiency HCl solution on the impurities with mechanical stirring is 99.04 %.

vi | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188

METALURGI (Metallurgy)

ISSN 0216 – 3188 Vol 27 No. 1 April 2012 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 660

Efendi Mabruri (Pusat Penelitian Metalurgi – LIPI)

Aplikasi Severe Plastic Deformation (SPD) dan Heavy Cold Rolling pada Baja Tahan Karat Austenitik 316L Metalurgi, Vol 27 No. 1 April 2012

Untuk meningkatkan kekuatan baja tahan karat austenitik, penghalusan butir sampai ukuran submikron (ultra fine grain) merupakan metoda yang efektif. Tulisan ini melaporkan aplikasi severe plastic deformation (SPD) menggunakan equal channel angular pressing (ECAP) dan aplikasi heavy cold rolling terhadap baja tahan karat austenitik SS 316L. Hasil percobaaan menunjukkan bahwa sifat mekanik baja tahan karat austenitik 316L dapat ditingkatkan secara signifikan masing-masing dengan kedua teknik tersebut. ECAP pass 1 (single pass) dengan regangan 0,65 dapat meningkatkan kekuatan tarik baja tahan karat austenitik 316L menjadi 1,6 kali lipat, sedangkan heavy cold rolling 80 % dengan regangan 1,65 dapat meningkatkan kekuatan tarik menjadi 2,1 kali lipat. Pemanasan anil pada suhu 750°C menurunkan kekuatan tarik menjadi 1055,14 MPa tetapi nilai tersebut masih jauh lebih tinggi dari kekuatan tarik pada kondisi awal (solution treatment) sebesar 655,53 Mpa.

Kata kunci : Baja tahan karat austenitik, Penghalusan butir, Severe plastic deformation, Equal channel angular pressing, Heavy cold rolling

The Application of Severe Plastic Deformation (SPD) and Heavy Cold Rolling of Austenitic Stainless Steel 316L

The grain refinement down to ultrafine sizes is the efective method for strengthening of austenitic stainless steel. This paper reports the application of severe plastic deformation (SPD) using equal channel angular pressing (ECAP) and the application of heavy cold rolling on the austenitic stainless steel (SS) 316L. The experimental results showed that the mechanical properties of SS 316L can be increased significantly by these two techniques. The single pass-ECAP with 0.65 strain increased tensile strength of SS 316L by 1.6 times, whereas heavy cold rolling with 80 % reduction and 1.65 strain increased tensile strength by 2.1 times. The annealing treatment at 750 °C decreased tensile strength of 80 % cold rolled-SS 316L down to 1055.14 Mpa, however this value is still much larger compared to that of solution treated ones of 655.53 Mpa. Keywords : Austenitic stainless steel, Grain refinement, Severe plastic deformation, Equal channel angular pressing, Heavy cold rolling

Abstrak | vii

F. Firdiyono, Murni Handayani, Eko Sulistiyono, Iwan Dwi Antoro (Pusat Penelitian Metalurgi – LIPI) Percobaan Pendahuluan Perbandingan Daya Serap Unsur Minor dalam Larutan Natrium Silikat Metalurgi, Vol 27 No. 1 April 2012

Penelitian tentang kemampuan penyerapan zeolit alam Karangnunggal dan karbon aktif sebagai adsorben dalam larutan natrium silikat telah dilakukan. Penelitian ini bertujuan untuk mengetahui efisiensi penyerapan zeolit dan karbon aktif terhadap unsur pengotor Ca, Mg, Fe, dan Al dalam larutan natrium silikat serta mengetahui hubungan penyerapan tersebut dengan beberapa parameter adsorpsi. Penentuan kondisi optimum meliputi masa adsorben, pH, waktu kontak dan temperatur larutan. Hasil analisa menggunakan spektroskopi serapan atom (SSA) menunjukkan bahwa zeolit alam Karangnunggal tidak efektif untuk menyerap ion Mg dan Ca dalam larutan natrium silikat, tetapi zeolit tersebut dapat digunakan untuk menyerap ion Fe. Kondisi optimum penyerapan ion Fe dicapai dengan parameter waktu kontak selama 60 menit, massa zeolit sebanyak 3 gram, pH 3, dan pada temperatur ruang. Efisiensi adsorpsi tertinggi oleh karbon aktif pada larutan sodium silikat mencapai 88,43% untuk ion Al dan 41,6% untuk ion Fe.

Kata kunci : Pasir kuarsa, Natrium karbonat, Natrium silikat, Adsorpsi, Adsorben, Adsorbat, Zeolit, Karbon aktif

Preliminary Comparative Study on the Adsorption of Minor Elements in Sodium Silicate Solution

Research studies on the adsorption capacity of Karangnunggal natural zeolite and activated carbon as a sorbent in solution of sodium silicate has been done. This study aims to determine the efficiency of adsorption of the zeolite and activated carbon to a solution of sodium silicate impurity elements such as Ca, Mg, Fe and Al and to know the relationship between the adsorption of the zeolite and activated carbon with the adsorption parameters. Determination of optimum conditions include the mass of adsorbent, pH, contact time and temperature of solution. Results of analysis using atomic absorption spectroscopy (AAS) showed that Karangnunggal natural zeolite is not effective to adsorb Mg and Ca ions in sodium silicate solution, but zeolite can adsorb Fe ion. The optimum condition of Fe ion absorption is achieved with contact time parameters for 60 minutes, the mass of zeolite is used as much as 3 gram, pH 3, and at room temperature. The highest adsorption efficiency by activated carbon on sodium silicate solution reached 88.43% for the Al ion and 41.6% for Fe ion.

Keywords : Quartz sand, Natrium carbonat, Natrium silicate, Adsorption, Adsorbent, Adsorbat, Zeolite, Activated carbon

viii | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188

METALURGI (Metallurgy)

ISSN 0216 – 3188 Vol 27 No. 1 April 2012 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 530.0285

Ika Kartika (Pusat Penelitian Metalurgi - LIPI)

Fenomena Dynamic Strain Aging pada Proses Tempa Panas Paduan Co-33Ni-20Cr-10Mo Metalurgi, Vol 27 No. 1 April 2012

Pada penelitian ini, telah dilakukan proses tempa panas terhadap bahan paduan Co-33Ni-20Cr-10Mo pada selang temperatur 700-900 ºC, laju regangan (έ) berkisar antara 0,01-30 per detik dan regangan (ε) konstan sebesar 0,5 untuk mempelajari karakteristik deformasinya. Kurva tegangan regangan menunjukkan kecepatan pengerasan regangan pada temperatur tersebut. Pada temperatur 700-750 ºC, tegangan pada 0,2 % terlihat menurun dengan meningkatnya laju regangan, sementara pada temperatur 800-850 ºC, tegangan pada 0,2% tersebut tidak bergantung terhadap laju regangan. Sensitivitas laju regangan yang dihasilkan pada temperatur 700-900 ºC mempunyai nilai negatif yang menandakan bahwa interaksi dislokasi dengan atom terlarut telah terjadi pada selang temperatur tersebut. Interaksi antara atom terlarut dan kesalahan susun yang diikat oleh parsial Shockley merupakan fenomena dynamic strain aging (DSA) yang berasal dari segregasi Suzuki. DSA kemudian dikategorikan sebagai salah satu fenomena yang merugikan dalam proses pengerjaan panas dari paduan Co-33Ni-20Cr-10Mo.

Kata kunci : Paduan Co-33Ni-20Cr-10Mo, Sensitivitas laju regangan negatif, Dynamic strain aging (DSA), Tempa panas

Dynamic Strain Aging Phenomena of Co-33Ni-20Cr-10Mo Alloy During Hot Forging

In the present study, hot deformation characteristic in Co-33Ni-20Cr-10Mo superalloy was carried out by using hot compression test in the temperature range from 700-900 ºC and strain rates ranging from 0.01-30 s–1 with a constant strain 0.5. The flow curves showed high work hardening rate at those temperatures. At temperatures 700-750 ºC, the 0.2% flow stress decreased with increasing strain rate, while at temperatures 800-850 ºC, the 0.2% flow stress is independent of a strain rate. Negative strain rate sensitivity was obtained at temperatures 700-900 ºC, suggesting the dislocation solute interaction occurred in those temperature ranges. DSA come from Suzuki segregation; chemical interaction between solute atoms and stacking faults bonded by the shockley partials. DSA is categorized as one of catastrophic phenomena in a hot working process of Co-33Ni-20Cr-10Mo superalloy.

Keywords : Co-33Ni-20Cr-10Mo alloy, Negative strain rate sensitivity, Dynamic strain aging (DSA), Hot forging

Abstrak | ix

Didin S.Winatapura, Yustinus M.P, Wisnu A.A, Deswita dan E. Sukirman (Pusat Teknologi Bahan Industri Nuklir (PTBIN) - BATAN)

Sifat Listrik Superkonduktor YBa2Cu3O7-x Hasil Proses Pelelehan dengan Dopant Ti Metalurgi, Vol 27 No. 1 April 2012

Telah dilakukan pembuatan superkonduktor YBa2Cu3O7-x (YBCO) yang didoping Ti melalui proses modified melt textured growth (MMTG). Pembuatan cuplikan dilakukan melalui reaksi padatan dengan cara menambahkan serbuk Ti ke dalam prekursor YBCO dengan variasi komposisi 0,4 %berat, 0,7 %berat, 1,0 %berat dan 1,3 %berat. Proses pelelehan YBCO dilakukan pada 1100 C selama 12 menit, kemudian didinginkan dengan cepat ke 1000 C dan diikuti dengan pendinginan lambat ke 960 C. Identifikasi fasa di dalam cuplikan dilakukan dengan menganalisis pola difraksi sinar-X dengan metode Rietveld. Rapat arus, Jc dan suhu kritis, Tc diukur menggunakan four point probe (FPP). Struktur mikro dan komposisi fasa cuplikan diamati dengan scanning electron microscope (SEM) dan energy dispersive x-ray spectroscopy (EDS). Hasil pengamatan menunjukkan bahwa cuplikan merupakan bahan superkonduktor Tc tinggi (STT). YBa2Cu3O 7-x/Ti - fasa 123 berstruktur kristal ortorombik dari grup ruang Pmmm no. 47. Rapat arus kritis, Jc cuplikan Y-0Ti diperoleh sekitar 67 A.cm-2 dan kemudian turun terus dengan kenaikan persentase doping Ti hingga Jc 4 A.cm-2. Menyusutnya harga Jc disebabkan Ti tidak dapat mencegah pertumbuhan fasa 211. Bila kandungan Ti bertambah, fasa 211 juga bertambah dengan distribusi tidak homogen dan tumbuh terus serta terbentuk retakan mikro yang sejajar dan memotong butiran YBCO. Akibatnya, fasa YBCO berukuran lebih pendek dan kecil dibandingkan fasa YBCO tanpa doping Ti. Demikian juga, dengan bertambahnya kandungan Ti menyebabkan suhu kritis (Tc) berkurang dari 365 C menjadi 350 C.

Kata kunci : Doping, MMTG, Rapat arus kritis, Suhu kritis, Pertumbuhan butir

Electrical Characterictic ofYBa2Cu3O7-x Superconductor Doped by Ti Using Melting Process

Synthesis of YBa2Cu3O7-x (YBCO) superconductor which is doped by Ti using modified melt-textured growth (MMTG) method has been done. The specimen was made by solid state reaction by adding Ti powder to precursor of YBCO result with composition variation (in weight %) of 0.4, 0.7, 1 and 1.3. The melt process of YBCO was done at 1100 C for 12 minutes then cooled rapidly to 1000 C followed by slow cooling to 960 C. Identification of the specimen phase was verified using x-rays diffraction (XRD) and followed by Rietveld method analysis. The critical temperature, Tc and current density, Jc were measured by means of four point probe (FPP). The microstructure and chemical composition of the specimen were observed using scanning electronmicroscope (SEM) and energy dispersive x-ray spectroscopy (EDS). The result shows that the specimen was YBa2Cu3O7-x high Tc superconductor of 123-phase having orthorhombic crystal structure of Pmmm no. 47 space group. The critical current density, Jc of the specimen was obtained about 67 A.cm-2 and then decreased continuously with increasing of Ti dopant till Jc 4 A.cm-2. Decreasing of Jc caused by Ti can not prevent the growth of 211 phases. In increasing Ti content, 211 phases also increase with unhomogeneous distribution and continue to grow. There is also formation of microcracks parallel to and crossing the YBCO grains. As a result, YBCO have smaller and shorter grain size compared to YBCO grain without Ti doping. Increasing of Ti content also cause decrease from 365 C to 350 C. Keywords : Doping, MMTG, Critical current density, Critical temperature, Grain growth

x | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188

METALURGI (Metallurgy)

ISSN 0216 – 3188 Vol 27 No. 1 April 2012 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 546.3

Hadi Suwarno (Pusat Teknologi Bahan Bakar Nuklir – BATAN)

Percobaan Pengisian-Pengeluaran Hidrogen Sebuah Tangki Simpan Hidrogen Padat Metalurgi, Vol 27 No. 1 April 2012

Menyimpan hidrogen dalam bentuk padat sebagai paduan metal hidrid merupakan metoda baru untuk keperluan bahan bakar kendaraan transportasi karena memiliki densitas yang lebih besar. Sebuah tangki simpan hidrogen dengan volume sekitar 1 liter berisi serbuk nano partikel Mg2Ti5Fe6 sekitar 700 gram telah dirakit menjadi satu kesatuan dan diuji unjuk kerjanya serta dibandingkan dengan tangki kosong bervolume yang sama. Pengisian dan pengeluaran hidrogen ke dalam/luar tangki dilakukan pada suhu kamar dengan tekanan bervariasi 2, 6,5 dan 8 bar. Dari hasil percobaan diperoleh bahwa rasio kapasitas serapan hidrogen tangki berisi serbuk nano partikel Mg2Ti5Fe6 terhadap tangki kosong berturut-turut 1,3, 2,3 dan 2,8. Percobaan serapan hidrogen pada tekanan lebih tinggi tidak dapat dilakukan karena keterbatasan sarana, namun apabila tekanan dalam tangki diperbesar, maka kapasitas serapan hidrogen masih akan bertambah. Dari penelitian ini ditunjukkan bahwa percobaan awal penyimpanan-pengeluaran hidrogen padat dari tangki telah berhasil baik. Penelitian lanjutan dalam bentuk pemanfaatannya di fuel cell sedang direncanakan. Kata kunci : Nano partikel, Metal hidrid, Hydrogen storage, Pengisian-pengeluaran

Research of Charging-Discharging Hydrogen of Solid Hyrogen Storage Tank

Storing hydrogen in the form of metal-hydride is one of the most promising fuels for transport vehicles because of its high gravimetric density. A solid hydrogen storage tank with the volume of tank about one liter containing about 700 g of nano powders Mg2Ti5Fe6 alloy has been fabricated for performing the hydrogen charging-discharging cycles. Charging-discharging of hydrogen into/out from the tank is conducted at room temperature at the varied pressure of 2, 6.5 and 8 bars. It is exhibited that the ratio of hydrogen capacity of the tank containing Mg2Ti5Fe6 nano particle to the empty tank is 1.3, 2.3 and 2.8, respectively. Charging experiment at higher pressure could not be conducted due to the limit of facility. It is predicted that at higher pressure the hydrogen capacity of the tank will be increased. From the experimental results it is concluded that the preliminary study on charging-discharging solid state hydrogen has been done successfully. Further examination in the form of its application in the fuel cell is being scheduled.

Abstrak | xi

Sulistioso Giat Sukaryo dan Wisnu Ari Adi (Pusat Teknologi Bahan Industri Nuklir – BATAN) Pembentukan Nanopartikel Paduan CoCrMo dengan Metoda Pemaduan Mekanik

Metalurgi, Vol 27 No. 1 April 2012

Metoda pemaduan mekanik adalah reaksi padatan dari beberapa logam dengan memanfaatkan proses deformasi untuk membentuk suatu paduan. Pada penelitian ini dibuat paduan Co-Cr-Mo dengan proses wet milling dengan variasi waktu milling selama 3, 5, 10, 20, dan 30 jam. Proses wet milling sangat efektif untuk mencegah terjadinya oksidasi dan juga memicu pembentukan paduan Co-Cr-Mo dengan baik. Hasil XRD menunjukkan bahwa telah terjadi pertumbuhan fasa γ pada durasi milling 3, 5, 10, 20, dan 30 jam, berturut-turut sebesar 42,80 %; 67,61 %; 82,94 %, 84,63 % dan 88,92 %. Ukuran kristalit fasa γ sebesar 25,9 nm ; 12,5 nm ; 5,1 nm dan 4,9 nm seiring dengan meningkatnya waktu milling. Disimpulkan bahwa telah berhasil dilakukan pembuatan paduan nanokristalin Co-Cr-Mo dengan metode pemaduan mekanik lebih dari 85 % dengan waktu milling minimum selama 30 jam.

Kata kunci : Paduan Co-Cr-Mo, Pemaduan mekanik, Nano-kristalin

Manufacturing of Co-Cr-Mo Alloy Nano-Particle by Using Mechanical Alloying

Synthesis of Co-Cr-Mo nano-crystalline by mechanical alloying has been carried out. Mechanical alloying is a solid state reaction of some metals by utilizing the deformation process to form an alloy. In this research, parameter milling time used for making Co-Cr-Mo alloy by wet milling process is 3, 5, 10, 20 and 30 h. Wet milling process is very effective to prevent oxidation and triggers the formation of fine Co-Cr-Mo alloys. Results of XRD pattern refinement shows that Co-Cr-Mo alloys was growth by percentage approximately around 42.80 %, 67.61 %, 82.94 %, 84.63 % and 88.92 % for milling time 3, 5, 10, 20, and 30 h, respectively. Otherwise, crystalline size measurement after milling time 5, 10, 20, and 30 h obtained around 25.9 nm, 12.5 nm, 5.1 nm and 4.9 nm, respectively. This research concluded that the optimum milling time could obtained synthesizes nano-crystalline of Co-Cr-Mo alloy more than 85 % is 30 h.

Kawasan Puspiptek Serpong, Gedung 41, Tangerang 15314 E-mail : sulistioso@gmail.com

Masuk tanggal : 06-02-2012, revisi tanggal : 12-03-2012, diterima untuk diterbitkan tanggal : 21-03-2012

Intisari

PEMBENTUKAN NANOPARTIKEL PADUAN CoCrMo DENGAN METODA PEMADUAN MEKANIK. Metoda pemaduan mekanik adalah reaksi padatan dari beberapa logam dengan memanfaatkan proses deformasi untuk membentuk suatu paduan. Pada penelitian ini dibuat paduan Co-Cr-Mo dengan proses miling basah dengan variasi waktu miling selama 3, 5, 10, 20, dan 30 jam. Proses miling basah sangat efektif untuk mencegah terjadinya oksidasi dan juga memicu pembentukan paduan Co-Cr-Mo dengan baik. Hasil XRD menunjukkan bahwa telah terjadi pertumbuhan fasa γ pada durasi miling 3, 5, 10, 20, dan 30 jam, berturut-turut sebesar 42,80 %; 67,61 %; 82,94 %, 84,63 % dan 88,92 %. Ukuran kristalit fasa γ sebesar 25,9 nm ; 12,5 nm ; 5,1 nm dan 4,9 nm seiring dengan meningkatnya waktu miling. Disimpulkan bahwa telah berhasil dilakukan pembuatan paduan nanokristalin Co-Cr-Mo dengan metode pemaduan mekanik lebih dari 85 % dengan waktu miling minimum selama 30 jam.

Kata kunci : Paduan Co-Cr-Mo, Pemaduan mekanik, Nano-kristalin

Abstract

MANUFACTURING OF Co-Cr-Mo ALLOY NANO-PARTICLE BY USING MECHANICAL ALLOYING.

Synthesis of Co-Cr-Mo nano-crystalline by mechanical alloying has been carried out. Mechanical alloying is a solid state reaction of some metals by utilizing the deformation process to form an alloy. In this research, parameter milling time used for making Co-Cr-Mo alloy by wet milling process is 3, 5, 10, 20 and 30 h. Wet milling process is very effective to prevent oxidation and triggers the formation of fineCo-Cr-Mo alloys. Results of XRD pattern refinement shows that Co-Cr-Mo alloys was growth by percentage approximately around 42.80%, 67.61%, 82.94%, 84.63% and 88.92% for milling time 3, 5, 10, 20, and 30 h, respectively. Otherwise, crystalline size measurement after milling time 5, 10, 20, and 30 h obtained around 25.9 nm, 12.5 nm, 5.1 nm and 4.9 nm, respectively. This research concluded that the optimum milling time could obtained synthesizes nano-crystalline of Co-Cr-Mo alloy more than 85% is 30 h.

Keywords : Co-Cr-Mo alloy, Mechanical alloying, Nano-crystalline

PENDAHULUAN

Kerusakan pada tulang karena retak atau patah sering terjadi pada manusia.

Bone plate merupakan komponen yang digunakan sebagai media pada proses pemulihan tulang retak atau patah. Penggunaan paduan logam sebagai substrat implan tulang terus berkembang sesuai dengan meningkatnya kebutuhan tulang buatan pada manusia. Logam yang umum digunakan sebagai material implan

diantaranya adalah baja tahan karat (stainless steel), paduan Co-Cr dan paduan titanium[1-2]. Material implan dari bahan baja tahan karat memiliki ketahanan korosi yang kurang baik, dan apabila menggunakan bahan paduan logam berbasis titanium harganya relatif mahal. Sedangkan paduan logam berbasis kobalt memiliki ketahanan korosi dan biokompatibilitas untuk endoprostetik masih dibawah kualitas paduan titanium, namun lebih baik dari baja tahan karat.

52 | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188/ hal 51-58

Harga bahan dasar paduan berbasis kobalt ini lebih murah dibandingkan harga titanium dan sifat mekaniknya lebih baik dari paduan titanium.

Pada penelitian ini akan dilakukan sintesis paduan logam berbasis kobalt, yaitu paduan Co-Cr-Mo dengan menggunakan teknik pemaduan mekanik (mechanical alloying). Teknik pemaduan mekanik ini dilakukan karena ketiga unsur tersebut memiliki perbedaan temperatur cair yang sangat besar[3-4]. Namun hal yang sangat menarik untuk dipahami adalah mekanisme pembentukan paduan Co-Cr-Mo dengan teknik pemaduan mekanik. Metoda ini adalah sebuah teknik pencampuran melalui reaksi padatan (solid state reaction) dari beberapa logam dengan memanfaatkan proses deformasi untuk membentuk suatu paduan[5-7].

Tujuan penelitian ini adalah untuk mengetahui mekanisme dan pengaruh waktu miling terhadap pembentukan paduan nano-kristalin Co-Cr-Mo sehingga diperolehpaduan Co-Cr-Mo dengan proses pembuatan yang mudah dan memiliki sifat mekanik yang unggul.

PROSEDUR PERCOBAAN

Peralatan yang digunakan untuk metode pemaduan mekanik adalah high energy milling (HEM) PW700i mixer/mill yang terdapat di laboratorium Bidang Bahan Industri Nuklir (BBIN), Pusat Teknologi Bahan Industri Nuklir (PTBIN), Badan Tenaga Nuklir Nasional (BATAN) dengan spesifikasi normal speed 1300 rpm, run time 90 menit, of time 30 menit, dan on-off cycle 1 kali, seperti yang ditunjukkan pada Gambar 1. HEM ini terdiri dari sebuah wadah (vial) yang di dalamnya terdapat bola-bola (ball mill) yang berputar dan berfungsi untuk menghancurkan bahan tersebut. Vial ini terbuat dari bahan baja tahan karat berbentuk silinder dengan panjang 76 mm dan diameter 51 mm. Sedangkan bola-bola pengaduk juga terbuat dari bahan baja tahan karat dengan diameter bola 12 mm. Paduan Co-Cr-Mo

dibuat sebanyak 15 gram yang terdiri dari campuran antara kobalt (Co), krom (Cr), molibdenum (Mo), mangan (Mn), dan silikon (Si). Unsur-unsur tersebut di atas berasal dari produk Merck yang memiliki tingkat kemurnian lebih dari 99,8%, dengan perbandingan persentase berat sama dengan Co : Cr : Mo : Mn : Si = 54,8 : 36 : 6 : 2 : 1,2. Berdasarkan teorema mesh ratio sama dengan 5, untuk massa sampel sebanyak 15 gram diperlukan massa bola-bola sejumlah 75 gram. Unsur – unsur tersebut dicampur di dalam vial dan ditambahkan toluen untuk menghindari terjadinya oksidasi, penambahan toluen lazim disebut dengan proses miling basah (wet milling).

Pada penelitian ini, sampel Co-Cr-Mo dimiling dengan variasi waktu miling selama 1 jam, 3 jam, 5 jam, 10 jam, 20 jam, dan 30 jam di suhu ruang. Pengamatan struktur mikro sampel dilakukan dengan menggunakan SEM (scanning electron microscope) JEOL. Sedangkan pengamatan kualitas dan kuantitas fasa-fasa yang ada di dalam sampel menggunakan peralatan x-ray diffractometer (XRD) merek Philip, tipe PW1710. Pengukuran pola difraksi sampel dilakukan dengan berkas sinar-x dari tube anode Cu dengan panjang gelombang, = 1,5406 Å, mode:

continuous-scan, step size : 0,02, dan

time per step : 0,5 detik. Analisis profil difraktometer sinar-x yang diperoleh dilakukan dengan menggunakan perangkat lunak program RIETAN (rietveld analysis). Program RIETAN ini dibuat oleh Fuji Izumi pada tahun 1994[8]. Karakterisasi SEM dan XRD ini dilakukan di Pusat Teknologi Bahan Industri Nuklir-BATAN.

HASIL DAN PEMBAHASAN

Proses pemaduan mekanik ini sangat berbeda dengan teknik konvensional, seperti proses sintering maupun peleburan (melting) dan reaksi kimia. Derajat deformasi yang dicapai pada teknik

Pembentukan Nanopartikel Paduan…../ Sulistioso Giat| 53

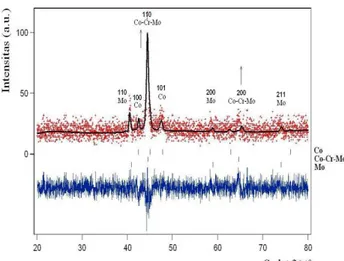

30 jam. Pada Gambar 1 tampak bahwa sampel setelah miling selama 3 jam, intensitas dari puncak-puncak yang dimiliki oleh Co, Cr, Mo, Mn, dan Si sangat rendah dibandingkan waktu miling yang lain. Penurunan intensitas dari Co, Cr, Mo, Mn, dan Si ini diduga karena sampel telah berubah menjadi amorf dan fasa lain. Hal ini terlihat dari munculnya puncak baru dengan intensitas yang relatif cukup tinggi yang berada pada sudut disekitar 2 = 44°. Kemudian setelah miling selama5 jam, intensitas dari puncak baru ini mulai meningkat. Hal ini menunjukkan terjadinya kristalisasi fasa baru tersebut. Pada proses miling selanjutnya, intensitas dari puncak baru ini mulai menurun lagi dan melebar. Hal ini diduga telah terjadi pengecilan ukuran partikel dan kristalitnya. Berdasarkan hasil pengukuran difraksi sinar-x tersebut, perlu dilakukan analisis dan identifikasi fasa untuk masing-masing kondisi. Selama proses pemaduan mekanik serbuk-serbuk Co, Cr, Mo, Mn, dan Si secara periodik terjebak diantara bola-bola yang saling bertumbukan dan akan terdeformasi. Bola-bola yang saling bertumbukan menyebabkan deformasi plastis yang besar pada serbuk-serbuk tersebut dan terjadi penyatuan dingin (cold welding) sesaat setelah terdeformasi dan terjadi dalam waktu yang singkat secara elementer[11]. Seiring dengan kenaikan waktu miling akan menyebabkan fraksi volum unsur -unsur pemadu semakin mengecil, dan terbentuk fasa baru. Pada penelitian ini, unsur-unsur pemadu Co, Cr, Mo, semakin mengecil dan tumbuh fasa baru yaitu fasa γ[12]

.

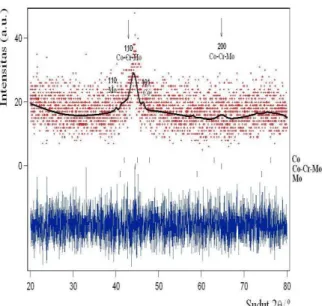

Penghalusan (refinement) pola difraksi sinar-x pada campuran Co, Cr, Mo, Mn, dan Si sebelum miling ditunjukkan pada Gambar 2. Sedangkan parameter criteria

sebesar 54,8 % ; 36 % ; 6 % ; 2 % ; dan 1,2 % berat.

Gambar 1. Pola difraksi sinar-x, sesuai dengan perubahan waktu miling

Gambar 2. Hasil penghalusan pola difraksi sinar-x pada campuran Co, Cr, Mo, Mn dan Si sebelum proses miling

Sedangkan penghalusan pola difraksi sinar-x pada campuran Co, Cr, Mo, Mn, dan Si setelah miling selama 3 jam ditunjukkan seperti pada Gambar 3. Pada Gambar 3 tampak bahwa paduan Co, Cr, Mo, Mn, dan Si setelah proses miling selama 3 jam, intensitas dari puncak-puncak yang dimiliki oleh Co, Cr, Mo, Mn, dan Si hampir hilang sedangkan intensitas puncak-puncak dari Cr masih terlihat. Hilangnya intensitas dari Co, Cr, Mo, Mn, dan Si ini diduga menjadi

amorphous dan bereaksi membentuk fasa lain.

54 | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188/ hal 51-58

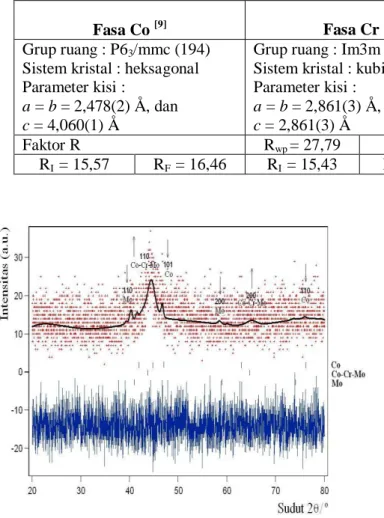

Tabel 1. Parameter kriteria (faktor R) dan pencocokkan pola difraksi (S) untuk penghalusan hasil pengujian XRD pada campuran Co, Cr, Mo, Mn dan Si

Fasa Co [9] Fasa Cr [10] Fasa Mn [11]

Grup ruang : P63/mmc (194) Sistem kristal : heksagonal Parameter kisi :

a = b = 2,478(2) Å, dan c = 4,060(1) Å

Grup ruang : Im3m (229) Sistem kristal : kubik Parameter kisi :

a = b = 2,861(3) Å, dan c = 2,861(3) Å

Grup ruang : Im3m (229) Sistem kristal : kubik Parameter kisi :

a = b = 3,112(3) Å, dan c = 3,112(3) (3) Å Faktor R Rwp = 27,79 Rp = 28,80 S = 1,44

RI = 15,57 RF = 16,46 RI = 15,43 RF = 13,67 RI = 19,00 RF = 15,75

Gambar 3. Hasil penghalusan pola difraksi sinar-x pada campuran Co, Cr, Mo, Mn, dan Si setelah milingselama 3 jam

Gambar 3 diperlihatkan hasil penghalusan pola difraksi sinar-x sampel yang dimiling selama 3 jam. Tampak bahwa puncak-puncak Co, Cr, Mo, Mn, dan Si, terutama puncak tertinggi Co bidang (101) dan Mo bidang (110) mulai menurun yang ditandai dengan simbol panah ke bawah (). Dan tampak mulai terjadi pertumbuhan puncak disekitar sudut 2θ = 44° dan 65° yang ditandai dengan simbol panah ke atas (). Pembentukan fasa stabil pada hasil pemaduan mekanik ini adalah larutan padat kobalt, molibdenum, mangan, dan silikon yang larut padat ke dalam sel satuan khromium membentuk fasa γ. Identifikasi fasa γ memiliki struktur kristal kubik (FCC), dengan parameter kisi a= b = c = 3,153[13].

Sehingga berdasarkan hasil penghalusan pola difraksi sinar-x menunjukkan bahwa sampel terdiri dari 3 fasa, yaitu Co, fasa γ dan Mo. Fraksi massa dari fasa Co, fasa γ dan Mo berturut-turut sebesar 52,49 %; 42,80 % dan 4,71 %, sehingga puncak-puncak yang tumbuh merupakan puncak-puncak fasa γ bidang (111) dan bidang (200).

Hasil penghalusan dari pola difraksi sinar-x pada proses miling selama 5 jam ditunjukkan pada Gambar 4. Berdasarkan hasil penghalusan terlihat bahwa sebagian intensitas puncak-puncak Co dan Mo menurun secara signifikan, kecuali puncak dari Co bidang (101) dan Mo bidang (110). Pertumbuhan fasa γ meningkat menjadi sebesar 67,61 % dan fasa Co dan Mo menurun berturut-turut menjadi 29,19 % dan 3,20 %. Dari gambar pola difraksi sinar-x tersebut tampak puncak-puncak fasa Co masih banyak terlihat walaupun intensitasnya mulai menurun secara signifikan (Gambar 4). Hal ini berarti sebagian besar serbuk Co dan Mo telah bereaksi membentuk fasa γ.

Reaksi kimia ideal dari proses pemaduan mekanik ini diharapkan adalah : 0,74Co + 0,21Cr + 0,03Mo + 0,006Mn + 0,003Si Co-Cr-Mo-Mn-Si

Walaupun pada kenyataannya reaksi tersebut tidak sempurna dan masih menyisakan sejumlah Co dan Mo.

Pembentukan Nanopartikel Paduan…../ Sulistioso Giat| 55

Gambar 4. Penghalusan pola difraksi sinar-x sampel setelah miling selama 5 jam dengan faktor R (criteria of fit), Rwp = 23,57 dan Rp = 18,61 sedangkan faktor S yang merupakan goodness of fit, S = 1,08

Gambar 5. Penghalusan pola difraksi sinar-x setelah miling selama 10 jam dengan faktor R (criteria of fit), Rwp = 23,34 dan Rp = 18,50, sedangkan faktor S yang merupakan goodness of fit, S = 1,07

Hasil penghalusan dari pola difraksi sinar-x sampel setelah miling 10 jam ditunjukkan pada Gambar 5. Tampak pada Gambar 5 bahwa intensitas puncak Co dan Mo menurun secara signifikan dan masih terlihat intensitas tertinggi dari Co pada bidang (101) dan Mo pada bidang (110). Namun intensitas puncak fasa Co-Cr-Mo juga menurun dan melebar. Hal ini menunjukkan bahwa telah terjadi pengecilan ukuran kristalit dari fasa Co-Cr-Mo. Hasil penghalusan dari pola difraksi sinar-x tersebut menunjukkan bahwa fraksi massa dari Co, Mo, dan

Co-Gambar 6. Penghalusan pola difraksi sinar-x sampel setelah miling selama 20 jam dengan faktor R (criteria of fit), Rwp = 27,66 dan Rp = 21,81 sedangkan faktor S yang merupakan goodness of fit, S = 1,06

Hasil penghalusan dari pola difraksi sinar-x sampel setelah miling 20 jam ditunjukkan pada Gambar 6. Hasil penghalusan dari pola difraksi sinar-x pada sampel yang telah dimiling selama 20 jam menunjukkan bahwa fraksi massa dari Co, Mo, dan Co-Cr-Mo berturut-turut sebesar 12,81 % ; 2,56 % dan 84,63 %.

Gambar 7 menunjukkan hasil penghalusan dari pola difraksi sinar-x sampel setelah miling 30 jam. Pada Gambar 7 terlihat bahwa fraksi massa dari Co, Mo, dan Co-Cr-Mo berturut-turut sebesar 9,71 % ; 1,37 % dan 88,92 %. Berdasarkan hasil penghalusan pola difraksi sinar-x pada sampel tersebut menunjukkan bahwa perubahan jumlah fraksi massa masing-masing fasa relatif tidak signifikan bila dibandingkan dengan sampel setelah dimiling selama 10 jam. Prosentase unsur Co dan Mo menurun secara signifikan menjadi kurang lebih 10 %. Penurunan ini disebabkan kedua unsur tersebut telah bereaksi membentuk fasa γ. Hal ini terlihat dengan semakin meningkatnya fraksi volume fasa γ mejadi 88,92 % berdasarkan hasil perhitungan Rietveld.

56 | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188/ hal 51-58

Gambar 7. Penghalusan pola difraksi sinar-x sampel setelah miling selam 30 jam dengan faktor R (criteria of fit), Rwp = 24,78 dan Rp = 19,69 sedangkan faktor S yang merupakan goodness of fit, S = 1,05

Ilustrasi pertumbuhan fasa γ diperlihatkan pada Gambar 8. Pada gambar tersebut tampak bahwa sebelum proses miling, puncak-puncak pola difraksi Co, Cr, Mo dan Mn terlihat sangat tajam. Kemudian setelah miling selama 3 jam baik puncak Co, Cr, Mo, maupun Mn mulai menurun dan melebar. Penurunan secara signifikan dari puncak-puncak fasa Co, Cr, Mo dan Mn ini bukan berarti bahwa kandungan fraksi volume masing-masing di dalam campuran berkurang, namun struktur kristal Co, Cr, Mo dan Mn telah rusak dan berubah menjadi amorf, dan juga ada yang bereaksi membentuk fasa Co-Cr-Mo. Akan tetapi sampai akhir dari proses miling (30 jam), sejumlah kecil puncak Co dan Mo yang berkisar 10 %, kemungkinan besar belum bereaksi dan membentuk fasa Co-Cr-Mo. Dengan demikian proses pemaduan mekanik sangat efektif untuk membuat paduan Co-Cr-Mo dengan waktu minimum miling selama 5 jam. Dan semakin lama proses miling semakin banyak fasa γ yang terbentuk. Komposisi terakhir fasa Co-Cr-Mo yang terbentuk setelah miling selama 30 jam sebesar 88,92 %, sisanya terdiri dari fasa

Co dan Mo, yang masing-masing besarnya kurang dari 10 %.

Gambar 8. Ilustrasi pertumbuhan fasa γ

(Co-Cr-Mo) dengan pemaduan mekanik

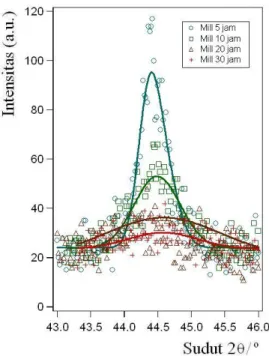

Namun disisi lain setelah miling 10 jam, intensitas puncak secara keseluruhan menurun dan terjadi pelebaran puncak seperti yang ditunjukkan pada Gambar 8. Menurut formula Shcerrer bahwa menurunnya intensitas dan melebarnya puncak difraksi sinar-x ini memberikan arti bahwa telah terjadi pengecilan ukuran kristalit[14]. Gambar 9 menunjukkan kurva hasil perhitungan ukuran diameter kristalit berdasarkan formula Scherrer untuk fasa Co-Cr-Mo terhadap variasi waktu miling. Pada Gambar 10 ditunjukkan bahwa semakin lama waktu miling ukuran diameter kristalit fasa Co-Cr-Mo semakin kecil. Hal ini berarti bahwa proses pembentukan fasa baru Co-Cr-Mo terjadi pada proses miling melebihi waktu 5 jam.

Pembentukan Nanopartikel Paduan…../ Sulistioso Giat| 57

Gambar 9. Ukuran diameter kristalit fasa Co-Cr-Mo terhadap waktu miling

Ukuran kristalit Co-Cr-Mo setelah proses miling selama 5 jam sebesar 25,9 nm. Selanjutnya setelah proses miling selama 10 jam, 20 jam dan 30 jam ukuran kristalit berubah berturut-turut menjadi 12,5 nm, 5,1 nm dan 4,9 nm (Gambar 10).

Gambar 10. Ukuran diameter kristalit fasa Co-Cr-Mo terhadap waktu miling

KESIMPULAN

Dalam penelitian ini telah dilakukan sintesis nanokristalin paduan Co-Cr-Mo dengan menggunakan teknik pemaduan mekanik (mechanical alloying). Dari hasil penelitian tersebut dapat ditarik

42,80 % ; 67,61 % ; 82,94 % ; 84,63 % dan 88,92 % selama 3, 5, 10, 20, dan 30 jam. Dan hasil perhitungan ukuran kristalit seiring dengan bertambahnya waktu miling adalah fasa γ memiliki ukuran kristalit sebesar 25,9 nm ; 12,5 nm ; 5,1 nm dan 4,9 nm. Waktu miling minimum untuk memperoleh fasa nanokristalin γ lebih dari 85 % adalah selama 30 jam.

DAFTAR PUSTAKA

[1] Fatur. 2008. ,,Angka Kecelakaan tahun 2008 Meningkat Tajam”. (http://trijayafmplg.wordpress.com/20

08/12/16/angka-kecelakaan-tahun2008-meningkat-tajam/ diakses Januari 2009)

[2] Sánchez-De Jesús F, Bolarín-Miró A, et.al. 2010. ,,Mechanical alloying of biocompatible Co-28Cr-6Mo alloy”.

Journal Maters Sci Maters in Medicine. : 21(7), 2021-2026.

[3] S. K. Vajpai, R. K. Dube et al. 2010. ,,Studies on the mechanism of the structural evolution in Cu–Al–Ni elemental powder mixture during high energy ball milling”. Chemistry and Materials Science Journal of Materials Science. : 44, 16, 4334-4341.

[4] Xiao-Wu Nie, Chun-Lin Niu, et.al. 2009. ,,High Temperature Oxidation of Cr-25Nb Alloy Synthesized by Mechanical Alloying and Hot Pressing”. The Open Corrosion Journal.: 2, 125-129.

[5] Hadi Suwarno, Wisnu A. A. et al .2007. ,,The X ray Diffraction analyses on the mechanical alloying of the Mg2Ni Formation”. International Conference Solid State Ionic Proceeding, PTBIN-BATAN.

58 | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188/ hal 51-58

[6] Wisnu Ari A , Hadi suwarno. 2009. ,,Preparasi Ultra Fine Grain Paduan Hibrida Logam system Mg-Fe menggunakan teknik mechanical milling untuk Hidrogen storage “.

Jurnal Teknik Bahan Nuklir.: 5, 1. [7] Harris, J.R. 2002. ,,Matemathical

Modelling of Mechanical Alloying”, Thesis, The University of Nottingham for the degree of Doctor of Physlosophy.

[8] Izumi F. 1994. Rietan Manual, (private communication).

[9] Casa Study 2006. ,,Mechanical Alloying”.

( http://www.msm.cam.ac.uk/phase-trans/pubs/pt2.html#mechanical,

diakses Januari 2010)

[10]Kevin M. Fox. 2009. ,,Mechanical alloying and thermal treatment for production of zirconium-iron hydrogen isotope getters”. Journal of Ceramic Processing Research. : 10, 6, 705~709 .

[11]Anna Antolak, Marek Krasnowski.

Et.al. 2004. ,,Phase Transformation During Mechanical Alloying of Nickel Aluminides and Subsequent Heating

of Milling Product”.

Rev.Adv.Mater.Sci. : 8. 111 – 115. [12]M. Abe , T. Kokaji.2005. ,,Hydrogen

Absorption Characteristics of a FeTi

Alloy Nano-Structured by Mechanical Alloying and Its Application to a Hydrogen Storage System”.

Proceedings International Hydrogen Energy Congress and Exhibition IHEC, Istanbul, Turkey.

[13]W. Pilarczyk , R. Nowosielski, et.al 2009. ,,The structural study of Ti-Si-C alloys produced by mechanical alloying method”.

Archives of Materials Science and Engineering. : 38, 78-84.

[14]Hakan GAŞAN, Osman Nuri ÇELİK. 2008. ,,An Investigation Of morphization in Fe-Al alloys during mechanical alloying”. Eng&Arch.Fac. Eskişehir smangazi University. : XXI, 1.

RIWAYAT PENULIS

Sulistioso Giat Sukaryo, Lulus Sarjana Fisika ITB tahun 1987, Master Teknik Material ITB tahun 1995. Bekerja sebagai peneliti di Pusat Teknologi Bahan Industri Nuklir – BATAN.

Indeks |

B

Bintang Adjiantoro 1D

Deswita 35 Didin S.Winatapura 35E

E. Sukirman 35 Efendi Mabruri 1, 7 Eko Sulistiyono 15F

F. Firdiyono 15H

Hadi Suwarno 43I

Ika Kartika 27Iwan Dwi Antoro 15

M

Murni Handayani 15

S

Sulistioso Giat Sukaryo 51

W

Wisnu A.A 35, 51

Y

Indeks |

A

Acid leaching 1 Activated carbon 15 Adsorbat 15, 17, 23 Adsorben 15, 16, 17, 19, 21, 22, 23, 24 Adsorbent 15 Adsorpsi 15, 16, 17, 18, 19, 20, 21, 22, 23, 24 Adsorption 15, 24Austenitic stainless steel 7

B

Baja tahan karat austenitik 7, 8, 9, 10, 12

C

Charging-discharging 43 Chemical purification 1 Co-33Ni-20Cr-10Mo alloy 27 Co-Cr-Mo 51, 52, 54, 55, 56, 57 Co-Cr-Mo alloy 51Critical current density 35 Critical temperature 35

D

Doping 35, 36, 37, 38, 39, 40

Dynamic strain aging (DSA) 27, 28, 30, 32

E

Equal channel angular pressing 7, 8, 12,13

G

Grain growth 35 Grain refinement 7

H

Heavy cold rolling 7, 8, 9, 10, 11, 12 Hot forging 27 Hydrogen Storage 43, 48, 49, 58

I

Impurities 1K

Karbon aktif 15, 16, 17, 19, 20, 21, 22, 23, 24 Kuarsa sand 15M

Mechanical alloying 48, 49, 51, 52, 57, 58 Metal hidrid 43, 44 Metal hydrid 43Metallurgical grade silicon 1, 2, 5 MMTG 35. 36

N

Nano Particle 43 Nano Partikel 43, 44, 47 Nano-crystalline 51 Nano-kristalin 51, 52 Natrium carbonat 15 Natrium karbonat 15, 16, 17, 20 Natrium silicate 15 Natrium silikat 15, 16, 17, 20, 21, 22, 23 Negative strain rate sensitivity 27P

Paduan Co-33Ni-20Cr-10Mo 27, 28, 29, 30, 31, 32 Pasir kuarsa 15, 16, 19, 20, 23 Pelindian asam 1, 2, 3 Pemaduan mekanik 51, 52, 53, 54, 56, 57 Pemurnian dengan proses kimia 1 Penghalusan butir 7, 13Pengisian-pengeluaran 43, 45, 47

Pengotor 1, 3, 4, 5, 15, 16, 17, 18, 19, 20 Pertumbuhan butir 35, 39

| | Majalah Metalurgi, V 27.1.2012, ISSN 0216-3188

Q

Quartz sand 15

R

Rapat arus kritis 35, 36, 37, 38, 39, 40

S

Sensitivitas laju regangan negatif 27 Severe plastic deformation 7, 8 Silikon tingkat metalurgi 1

Suhu kritis 35, 36, 38, 40

T

Tempa panas 27, 28, 29, 32

Z

1. Penulis yang berminat menyumbangkan hasil karyanya untuk dimuat di dalam majalah Metalurgi, diharuskan mengirim naskah asli dalam bentuk final baik hardcopy atau softcopy (dalam file doc), disertai pernyataan bahwa naskah tersebut belum pernah diterbitkan atau tidak sedang menunggu penerbitannya dalam media tertulis manapun. 2. Penulis diminta mencantumkan nama tanpa gelar, afiliasi kedudukan dan alamat emailnya

setelah judul karya tulisnya, dan ditulis dengan Times New Roman (TNR), jarak 1 spasi, font 12.

3. Naskah harus diketik dalam TNR font 12 dengan satu (1) spasi. Ditulis dalam bentuk hardcopy dengan kertas putih dengan ukuran A4 pada satu muka saja. Setiap halaman harus diberi nomor dan diusahakan tidak lebih dari 30 halaman

4. Naskah dapat ditulis dalam bahasa Indonesia atau bahasa Inggris, harus disertai dengan judul yang cukup ringkas dan dapat melukiskan isi makalah secara jelas. Judul ditulis dalam bahasa Indonesia dan bahasa Inggris dengan huruf kapital menggunakan TNR font 14 dan ditebalkan. Untuk yang berbahasa Indonesia, usahakanlah untuk menghindari penggunaan bahasa asing.

5. Isi naskah terdiri dari Judul naskah, Nama Pengarang dan Institusi beserta email, Intisari/Abstract, Pendahuluan, Tata Kerja/Prosedur Percobaan, Hasil Percobaan, Pembahasan, Kesimpulan dan Saran, Daftar Pustaka, Ucapan Terimakasih dan Riwayat Hidup. Pakailah bahasa yang baik dan benar, singkat tapi cukup jelas, rapi, tepat dan informatif serta mudah dicerna/dimengerti. Sub judul ditulis dengan huruf kapital TNR font 12, ditebalkan tanpa penomoran urutan sub judul, misalnya :

PENDAHULUAN

PROSEDUR PERCOBAAN, dan seterusnya.

6. Naskah harus disertai intisari pendek dalam bahasa Indonesia dan abstract dalam bahasa Inggris ditulis TNR 10 jarak 1 spasi diikuti dengan kata kunci/keywords ditulis miring. Isi dari intisari/abstract merangkum secara singkat dan jelas tentang :

Tujuan dan Ruang Lingkup Litbang Metoda yang Digunakan

Ringkasan Hasil Kesimpulan

7. Isi pendahuluan menguraikan secara jelas tentang : Masalah dan Ruang Lingkup

Status Ilmiah dewasa ini Hipotesis

Cara Pendekatan yang Diharapkan Hasil yang Diharapkan

8. Tata kerja/prosedur percobaan ditulis secara jelas sehingga dapat dipahami langkah- langkah percobaan yang dilakukan.

9. Hasil dan pembahasan disusun secara rinci sebagai berikut :

Data yang disajikan telah diolah, dituangkan dalam bentuk tabel atau gambar, serta diberi keterangan yang mudah dipahami. Penulisan keterangan tabel diletakkan di atas tabel, rata kiri dengan TNR 10 dengan spasi 1. Kata tabel ditulis tebal. Akhir ketrangan tidak

PANDUAN BAGI PENULIS

diberi tanda titik .

Contoh : Tabel 1. Harga kekerasan baja SS 316L

Penulisan keterangan gambar ditulis di bawah gambar, rata kiri dengan TNR 10 jarak 1 spasi, format “in line with text”. Kata gambar ditulis tebal. Akhir ketrangan tidak diberi

tanda titik.

Contoh : Gambar 1. Struktur mikro baja SS 316L

Pada bagian pembahasan terlihat adanya kaitan antara hasil yang diperoleh dengan konsep dasar dan atau hipotesis

Kesesuaian atau pertentangan dengan hasil litbang lainnya Implikasi hasil litbang baik secara teoritis maupun penerapan 10.Kesimpulan berisi secara singkat dan jelas tentang :

Esensi hasil litbang

Penalaran penulis secara logis dan jujur, fakta yang diperoleh

11.Penggunaan singkatan atau tanda-tanda diusahakan untu memakai aturan nasional atau internasional. Apabila digunakan sistem satuan maka harus diterapkan Sistem Internasional (SI)

12.Kutipan atau Sitasi

Penulisan kutipan ditunjukkan dengan membubuhkan angka (dalam format superscript) sesuai urutan.

Angka kutipan ditulis sebelum tanda titik akhir kalimat tanpa spasi, dengan tanda kurung siku dan tidak ditebalkan (bold).

Jika menyebut nama, maka angka kutipan langsung dibubuhkan setelah nama tersebut. Tidak perlu memakai catatan kaki.

Urutan dalam Daftar Pustaka ditulis sesuai dengan nomor urut kutipan dalam naskah. Contoh: Struktur mikro baja SS 316L[2].

13.Penyitiran pustaka dilakukan dengan memberikan nomor di dalam tanda kurung. Daftar pustaka itu sendiri dicantumkan pada bagian akhir dari naskah. Susunan penulisan dari pustaka sebagai berikut :

1. Buku dengan satu pengarang atau dua pengarang (hanya nama pengarang yang dibalik) :

[1] Peristiwady, Teguh. 2006. Ikan-ikan Laut Ekonomis Penting di Indonesia : Petunjuk Identifikasi. Jakarta : LIPI Press.

[2] Bambang, Dwiloka dan Ratih Riana. 2005. Teknik Menulis Karya Ilmiah. Jakarta : Rineka Cipta.

2. Buku dengan tiga pengarang atau lebih

[1] Suwahyono, Nurasih dkk. 2004. PedomanPenampilan Majalah Ilmiah Indonesia. Jakarta : Pusat Dokumentasi dan Informasi Ilmiah, LIPI.

3. Buku tanpa nama pengarang, tapi nama editor dicantumkan.

[1] Brojonegoro, Arjuno dan Darwin (Ed.). 2005. Pemberdayaan UKM melalui Program Iptekda LIPI, Jakarta : LIPI Press.

4. Buku tanpa pengarang, tapi ditulis atas nama Lembaga.

[1] Pusat Bahasa Departemen Pendidikan dan Nasional. 2006. Kamus Besar bahasa

LEMBAGA ILMU PENGETAHUAN INDONESIA

P U S A T P E N E L I T I A N M E T A L U R G I

Indonesia Jakarta : Balai Pustaka.

5. Artikel dari Jurnal/majalah dan koran (bila tanpa pengarang)

[1] Haris, Syamsudin. 2006.,,Demokratisasi Partai dan Dilema Sistem Kepartaian di Indonesia”. Jurnal Penelitian Politik.: 67-76 Jakarta.

6. Artikel dari bunga rampai

[1] Oetama, Yacob. 2006.,, Tradisi Intelektualitas, Taufik Abdullah, Jurnalisme Makna”. Dalam A.B. Lapian dkk. (Ed.), Sejarah dan Dialog Peradaban. Jakarta : LIPI Press.

7. Bahan yang belum dipublikasikan atau tidak diterbikan

[1] Wijana, I dewa Putu. 2007.,,Bias Gender pada Bahasa Majalah Remaja”. Tesis, Fakultas Ilmu Budaya Yogyakarta : Universitas Gajah Mada.

8. Bahan yang belum dipublikasikan atau tidak diterbikan

[1] Wijana, I dewa Putu. 2007.,,Bias Gender pada Bahasa Majalah Remaja”. Tesis, Fakultas Ilmu Budaya Yogyakarta : Universitas Gajah Mada.

9. Tulisan Bersumber dari Internet

[1] Rustandy, Tandean. 2006 “Tekan Korupsi Bangun Bangsa”.

(http://www.kpk.go.id/modules/news/article.php?storyid=1291, diakses 14 Januari 2007)

14.Ucapan terimakasih ditulis dengan huruf kapital TNR font 12 dan ditebalkan. Isi dari ucapan terimakasih ditulis dengan TNR 12 dan spasi 1.

15.Naskah yang dinilai kurang tepat untuk dimuat di dalam majalah akan dikirim kembali kepada penulis. Saran-saran akan diberikan apabila ketidak tepatan tersebut hanya disebabkan oleh format atau cara penyajian.

16.Penulis bertanggung jawab penuh atas kebenaran naskahnya.

17.Setiap penerbitan tidak ada dua kali atau lebih penulis utama yang sama. Apabila ada, salah satu naskahnya penulis utama tersebut ditempatkan pada penulis kedua.

Serpong, April 2012 Redaksi Majalah Metalurgi