Abstrak—Proses pengecoran dilakukan dengan cara mencairkan logam dalam dapur pelebur, kemudian dituangkan ke dalam cetakan dan dibiarkan membeku hingga dapat dikeluarkan dari dalam cetakan. Faktor yang berpengaruh terhadap kualitas hasil pengecoran cetakan pasir, diantaranya adalah komposisi cetakan pasir dan perancangan sistem saluran (gatting system). Pada penelitian ini bertujuan untuk menganalisa pengaruh variasi komposisi serbuk kayu dengan pengikat semen pada pasir cetak terhadap cacat porositas dan kekasaran permukaan hasil pengecoran aluminium alloy 6061.Bahan yang digunakan pada penelitian ini adalah aluminium Alloy 6061 dan komposisi semen dan air sebesar 6%, komposisi serbuk kayu sebesar 1%, 2%, 3%, 4%, 5% dan 6% komposisi pasir silika sebesar 87%, 86%, 85%, 84%, 83% dan 82%.Dari hasil penelitian ini didapatkan nilai uji permeabilitas pasir cetak cenderung bertambah seiring dengan bertambahnya serbuk kayu. Nilai uji kompresi pasir cetak cenderung berkurang seiring dengan bertambahnya serbuk kayu.. Nilai pengujian porositas benda hasil coran didapatkan nilai terkecil terletak pada komposisi serbuk kayu 6% dan nilainya sebesar 0,25%, sedangkan nilai pengujian porositas benda hasil coran terbesar terletak pada komposisi serbuk kayu 1% dengan nilai sebesar 4,96%. Nilai pengujian kekasaran permukaan benda hasil coran didapatkan nilai terkecil terletak pada komposisi serbuk kayu 6% dan nilainya sebesar 0,06µm, sedangkan nilai pengujian kekasaran permukaan benda hasil coran terbesar terletak pada komposisi serbuk kayu 1% dengan nilai sebesar 2,00µm.

Kata Kunci—Sand Casting, Aluminium Alloy 6061, Porositas, Kekasaran Permukaan.

I. PENDAHULUAN

ERKEMBANGAN teknologi saat ini berkembang dengan pesat, yang kemudian mempengaruhi meningkatnya kebutuhan proses produksi yang salah satunya menggunakan aluminium. Penggunaan aluminium sangat luas, mulai dari perabotan rumah tangga hingga industri pesawat terbang. Proses produksi salah satunya dapat dilakukan dengan menggunakan metode pengecoran.

Proses pengecoran dilakukan dengan cara mencairkan logam dalam dapur pelebur, kemudian dituangkan ke dalam cetakan dan dibiarkan hingga membeku hingga dapat dikeluarkan dari dalam cetakan. Satu dari sekian banyak metode pengecoran yang paling sering digunakan adalah pengecoran cetakan pasir(sand casting).Logam cair yang digunakan untuk penelitian iniadalah Aluminium Alloy 6061.

Banyak faktor yang berpengaruh terhadap kualitas hasil pengecoran cetakan pasir, diantaranya adalah komposisi cetakan pasir dan perancangan sistem saluran (gatting system). Penentuan komposisi cetakan pasir dan perancangan sistem saluran harus tepat untuk mencegah cacat yang sering terjadi (shrinkage, inklusipasir, porosity, dan crack) dan untuk mendapatkan hasil coran yang optimal. Salah satu komposisi utama cetakan pasir adalah pasir silika, semen, dan air sebagai pelarut. Cetakan pasir ini dapat ditambah dengan bubuk arang ataupun serbuk kayu yang berfungsi untuk meningkatkan sifat colapsability dari sebuah cetakan.

Tujuan penelitian ini adalah untuk menganalisa pengaruh variasi komposisi serbuk kayu dengan pengikat semen pada pasir cetak terhadap cacat porositas dan kekasaran permukaan hasil pengecoran aluminium alloy 6061.

II. TINJAUANPUSTAKA A. Sistem Saluran

Secara garis besar sistem saluran didefinisikan sebagai jalan masuk atau saluran bagi logam cair yang diituangkan

dari ladel menuju ke dalam rongga cetakan. Perancangan sistem saluran yang tepat merupakan salah satu cara untuk mencegah terjadinya cacat pada hasil coran. Pada umumnya sistem saluran dirancang untuk mengisi cetakan secepat mungkin, seragam dan tidak menimbulkan terbentuknya turbulensi pada aliran saat mengisi rongga cetak agar proses pengecoran tidak menimbulkan cacat. Sistem saluran

Pengaruh Variasi Komposisi Serbuk Kayu dengan

Pengikat Semen pada Pasir Cetak terhadap Cacat

Porositas dan Kekasaran Permukaan Hasil

Pengecoran Aluminium

Alloy

6061

Fatkhur M Rohman, Indra Sidharta, Soeharto

Jurusan Teknik Mesin, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

: Sidarta@me.its.ac.id

P

diharapkan mampu menangkap kotoran dan terak selama proses penuangan.

B. Perancangan Sistem Saluran

Berdasarkan American Foundrymen’s Society (AFS), sistem saluran yang optimal dapat dibuat berdasarkan ketentuan sebagai berikut :

1. Sistem saluran menggunakan sistem tanpa tekanan (non pressurized) dimana perbandingan antara luasan saluran turun bawah : pengalir : saluran masuk adalah 1 : 4 : 4

2. Saluran turun yang digunakan adalah saluran turun yang berbentuk tirus persegi empat.

3. Menggunakan cawan tuang.

4. Saluran turun dasar digunakan untuk mengurangi energi kinetik yang muncul karena efek jatuh bebas pada saluran turun.

5. Pengalir diletakan di drag dan saluran masuk diletakan di cope.

6. Menggunakan perpanjangan pengalir yang berguna untuk menjebak slag atau pengotor dari logam cair. C. Penentuan berat benda coran

Karena benda coran tidak dapat ditimbang sebelum melakukan pengecoran, maka untuk menghitung berat benda coran digunakan perumusan sebagai berikut :

Dimana , W = berat benda coran (lb) V = volume benda (in3)

ρ = densitas logam cair (lb/ in3 ) D. Penentuan waktu tuang

Penentuan waktu tuang untuk coran dapat dihitung dengan menggunakan perumusan sebagai berikut :

Dimana, W = berat benda coran (lb) t = waktu tuang (sec) f = nilai konstanta (0,9 – 2.6)

E. Penentuan choke area

Choke area dapat dihitung berdasarkan persamaan berikut :

H = ketinggian efektif saluran turun (in) g = percepatan gravitasi (386,22 in/sec2) c = faktor efisiensi saluran turun (0,74 – 0,88)

F. Penentuan top area of sprue

Top Area of Sprue dapat dihitung dengan persamaan G. Penentuan runner dan gate

Area saluran masuk dapat ditentukan dari perbandingan antara area penyempitan bawah (choke area), area pengalir (runner area) dan area saluran masuk (ingate area). Sesuai dengan rekomendasi AFS sistem saluran horizontal, nilai perbandingannya yaitu saluran turun bawah : pengalir : saluran masuk adalah 1 : 4 : 4, maka dapat disimpulkan area pengalir dan saluran masuk sama dengan empat kali area penyempitan bawah. Karena material yang digunakan adalah material non ferrous, maka jenis pengalir yang digunakan adalah pengalir yang berbentuk dangkal dan lebar.

H. Penentuan sprue base

Saluran turun dasar dapat dihitung dengan persamaan berikut :

Well Base = 5 x AB

Kedalaman Well Base = 2 x tinggi pengalir Dimana, AB = Choke Area (in2)

I. Permeabilitas Pasir Cetak

Permeabilitas atau kemampuan pasir cetak untuk mengalirkan gas adalah sifat yang paling penting terhadap hasil dari benda coran. Pasir cetak yang telah dipadatkan harus dapat mengalirkan uap dan gas – gas yang dilepaskan oleh logam panas pada waktu dilakukan penuangan ke dalam cetakan. Apabila cetakan tak dapat mengeluarkan atau mengalirkan gas – gas dengan baik, maka kan terjadi cacat coran berupa rongga udara atau lubang – lubang pada hasil coran. Permeabilitas ini tergantung pada beberaapa faktor antara lain :

a. Bentuk butiran pasir b. Kahalusan pasir c. Kadar air

d. Jumlah bahan pengikat e. Cara memadatkan pasir Perhitungan permeabilitas :

P =

Dimana, P = permeabilitas (cm/mnt) A = luas irisan (19,625 cm2)

Q = volume udara yang lewat melalui spesimen (cm3)

L = panjang spesimen (5cm)

T = waktu untuk melewatkan Q (mnt) p = tekanan udara (cm water) J. Porositas

benda tuang tersebut. Penyebab lain porositas adalah kontrol yang kurang sempurna terhadap absorbsi gas oleh paduan, pengeluaran gas dari dalam logam karena interaksi antara gas dengan logam selama peleburan dan penuangan. Perhitungan porositas :

P =

x 100%

P =

x 100%

P =

x 100%

Dimana, P = prosentase porositas (%) Vp = volume porositas (cm3) Vt = volume total spesimen (cm3) Ms = massa spesimen (gr)

ρ = massa jenis spesimen (gr/cm3 )

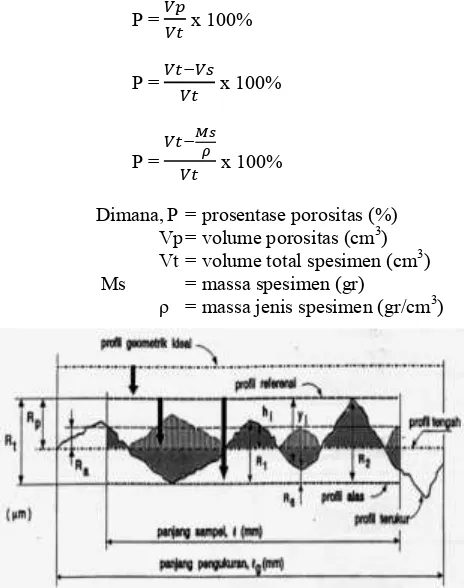

K. Kekasaran Permukaan

Menurut istilah keteknikan, permukaan adalah suatu batas yang memisahkan benda padat dengan sekitarnya.Profil atau bentuk yang dikaitkan dengan istilah permukaan mempunyai arti tersendiri yaitu garis hasil pemotongan secara normal atau serong dari suatu penampang permukaan. Kekasaran terdiri dari ketidakteraturan tekstur permukaan benda, yang pada umumnya mencakup ketidakteraturan yang diakibatkan oleh perlakuan selama proses produksi.

III. METODOLOGIPENELITIAN A. Langkah – Langkah Percobaan

Pasir cetak yang digunakan adalah jenis pasir silica dan berpengikat semen dengan memvariasikan komposisi serbuk kayu dengan masing komposisi sebagai berikut :

Tabel 1. Komposisi pasir cetak

No. Komposisi No. Komposisi

1

Pasir silika : 87% 4

Pasir silika : 84%

Semen : 6% Semen : 6%

Air : 6% Air : 6%

Serbuk kayu : 1% Serbuk kayu : 4% 2 Pasir silika : 86% 5 Pasir silika : 83%

Semen : 6% Semen : 6%

Air : 6% Air : 6%

Serbuk kayu : 2% Serbuk kayu : 5%

3

Pasir silika : 85% 6

Pasir silika : 82%

Semen : 6% Semen : 6%

Air : 6% Air : 6%

Serbuk kayu : 3% Serbuk kayu : 6%

(a)

(b)

Gambar. 3. Parting line – horizontal gatting system. (a)Tampak samping (b)Tampak depan

Pola dan frame yang digunakan terbuat dari kayu meranti. Dari hasil perhitungan didapatkan dimensi pola, sistem saluran dan frame sebagai berikut : Proses peleburan logam dilakukan hingga temperatur 7500C, untuk menghindari penurunan temperature pada waktu logam cair dituang kedalam cetakan.

IV. ANALISADATADANPEMBAHASAN A. Pembahasan Data Hasil Pengujian Permeabilitas

Gambar. 4. Grafik pengujian permeabilitas

Nilai pengujian permeabilitas pasir cetak cenderung meningkat dari tiap spesimen disebabkan penambahan serbuk kayu yang semakin banyak, Jika penambahan serbuk kayu semakin banyak, maka celah antara butiran pasir semakin terisi dengan serbuk kayu karenabutiran serbuk kayu yang lebih halus jika dibandingkan dengan pasir silika dan serbuk kayu tersebar merata keseluruh cetakan, sehingga luasan dari celah tersebut menjadi kecil. Hal inilah yang mengakibatkan udara yang terjebak didalam rongga cetak dapat cepat keluar melalui celah pasir cetak akibat tekanan yang diberikan oleh logam cair.

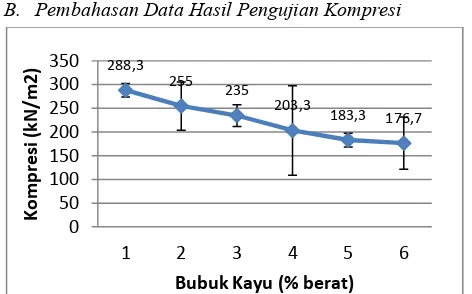

B. Pembahasan Data Hasil Pengujian Kompresi

Gambar.5. Grafik pengujian kompresi

Nilai pengujiankompresi pasir cetak cenderung menurun dari tiap spesimen disebabkan penambahan serbuk kayu yang semakin banyak.Jika penambahan serbuk kayu semakin banyak, maka ikatan butiran pasir semakin rendah. Hal ini disebabkan Butiran serbuk kayu tersebut lebih halus dari pada butiran pasir sehingga bahan pengikat berupa semen yang prosentasenya konstan dari tiap komposisi pasir cetak kurang mampu untuk mengikat antara pasir satu dengan yang lain. Jika ikatan butiran pasir semakin rendah, maka pasir akan mudah hancur.

C. Pembahasan Data Hasil Pengujian Porositas

Nilai prosentase porositas benda hasil coran cenderung menurun dari tiap komposisi dikarenakan serbuk kayu dapat menambah permeabilitas pasir cetak. Semakin tinggi nilai permeabilitas, semakin tinggi pula kecepatan udara didalam rongga cetak untuk dapat keluar melalui celah pasir cetak akibat tekanan yang diberikan oleh logam cair, sehingga porositas yang terjadi semakin berkurang.Posisi pengukuran

porositas dilakukan diseluruh bagian benda hasil coran. Hal ini dimaksudkan untuk memastikan bahwa udara dapat keluar melalui berbagai arah dari pasir cetak.

Gambar. 6. Grafik pengujian porositas

D. Pembahasan Data Hasil Pengujian Kekasaran Permukaan

Gambar. 7. Grafik pengujian porositas

Nilai kekasaran permukaan benda hasil coran cenderung menurun dari tiap komposisi, disebabkan ukuran butiran serbuk kayu yang lebih kecil dari pada pasir silika. Dengan semakin banyaknya penambahan serbuk kayu, maka celah antara butiran pasir dapat terisi dengan serbuk kayu, sehingga permukaan benda hasil coran menjadi lebih halus. Posisi pengukuran kekasaran permukaan dilakukan pada bagian benda hasil coran yang terletak di drag. Hal ini dimaksudkan untuk memastikan bahwa penambahan serbuk kayu dapat menjadikan permukaan benda hasil coran halus.

V. KESIMPULAN

1. Pada pengujian permeabilitas pasir cetak didapatkan nilai terkecil terletak pada komposisi pertama dengan prosentase serbuk kayu sebesar 1% dan nilainya sebesar 184,7 cm/mnt, sedangkan nilai uji permeabilitas pasir cetak terbesar terletak pada komposisi keenam dengan prosentase serbuk kayu sebesar 6% dan nilainya sebesar 267,3 cm/mnt.

2. Pada pengujian kompresi pasir cetak didapatkan nilai terkecil terletak pada komposisi keenam dengan prosentase serbuk kayu sebesar 6% dan nilainya sebesar 176,7kN/m2, sedangkan nilai uji kompresi pasir cetak

Bubuk Kayu (% weight)

288,3

Bubuk Kayu (% weight)

2

terbesar terletak pada komposisi pertama dengan prosentase serbuk kayu sebesar 1% dengan nilainya sebesar 288,3 kN/m2. Nilai pengujian kompresi pasir cetak cenderung berkurang seiring dengan bertambahnya serbuk kayu.

3. Pada pengujian porositas benda hasil coran didapatkan nilai terkecil terletak pada komposisi serbuk kayu 6% dan nilainya sebesar 0,25%, sedangkan nilai pengujian porositas benda hasil coran terbesar terletak pada komposisi serbuk kayu 1% dengan nilai sebesar 4,96%. Nilai pengujian porositas benda hasil coran cenderung berkurang seiring dengan bertambahnya serbuk kayu. 4. Pada pengujian kekasaran permukaan benda hasil coran

didapatkan nilai terkecil terletak pada komposisi serbuk kayu 6% dan nilainya sebesar 0,06µm, sedangkan nilai pengujian kekasaran permukaan benda hasil coran terbesar terletak pada komposisi serbuk kayu 1% dengan nilai sebesar 2,00µm. Nilai pengujian kekasaran permukaan benda hasil coran cenderung berkurang seiring dengan bertambahnya serbuk kayu.

DAFTARPUSTAKA.

[1] ASM Handbook, Metal Handbook Ninth Edition Volume 15 Casting, University of Alabama, 1998

![Gambar. 1. Sistem Saluran [1]](https://thumb-ap.123doks.com/thumbv2/123dok/2051817.1603519/1.595.329.528.529.677/gambar-sistem-saluran.webp)