TUTORIAL ANALISIS PERANCANGAN KERJA 1 DAN STANDARISASI WAKTU

CASE 1: Mengedintifikasi Penyebab Terjadinya Gerakan Tidak Efektif

Pak Jack merupakan salah seorang operator rakit di PT. LEGO, ia bertugas untuk merakit beberapa bagian eskavator. Bagian-bagian eskavator tersebut terdiri dari arm (lengan), boom (bahu), bucket (alat keruk), dan trackshoe (roda rantai). Berikut adalah data yang diperoleh pada saat Pak Jack bekerja merakit bagian eskavator berdasarkan hasil pengamatan studi waktu langsung:

Dari hasil pengamatan studi selama enam hari dimana perusahaan tersebut memproduksi 10 produk eskavator setiap harinya, diperoleh data observasi aktivitas gerakan operator yang tidak efektif sebagai berikut:

NO.

Observasi Aktifitas Gerakan Operator Gerakan Terblig (tidak

efektif)

Banyaknya gerakan tidak efektif pada pengamatan Ke-1 Ke-2 Ke-3 Ke-4 Ke-5 Ke-6

1. Select 2 3 2 1 2 1 2. Position 2 1 1 2 2 1 3. Inspect 9 6 4 3 2 2 4. Search 8 8 4 2 1 1 5. Plan 6 4 2 1 1 1 6. Unavoidable delay 1 1 2 2 3 4 7. Avoidable delay 9 5 4 4 3 1

8. Rest to overcome fatigue 2 2 2 3 4 5

CASE 2: Menentukan Waktu Baku

Pak Ergo merupakan seorang pengamat yang akan melakukan pengamatan waktu pada PT. Tas Asik guna mendapatkan waktu baku pada proses produksi yang berlangsung pada PT. Tas Asik. PT. Tas Asik merupakan perusahan yang bergerak pada bidang produksi tas dimana proses pembuatan tas terbagi menjadi 2 worstation, yakni workstation pemodelan dan workstation penjahitan. Berikut merupakan data waktu proses dari masing-masing workstation yang dikumpulkan oleh Pak Ergo, dimana Pak Ergo melakukan 15 kali pengamatan untuk proses pada workstation 1, dan 35 kali pengamatan pada workstation 2.

Data waktu proses workstation 1

Waktu Proses WS 1 Pengamatan 1-5 5,00 8,00 9,00 11,00 12,00 Pengamatan 6-10 6,00 8,00 10,00 11,00 15,00 Pengamatan 11-15 7,00 8,00 10,00 11,00 15,00 Data waktu proses workstation 2

Waktu Proses WS 1 Pengamatan 1-5 11,68 12,51 12,66 12,96 13,58 Pengamatan 6-10 12,09 12,53 12,66 13,08 13,64 Pengamatan 11-15 12,26 12,54 12,81 13,14 13,65 Pengamatan 16-20 12,27 12,58 12,84 13,18 13,66 Pengamatan 21-25 12,27 12,6 12,93 13,19 13,67 Pengamatan 26-30 12,33 12,61 12,93 13,37 13,67 Pengamatan 31-35 12,42 12,62 12,95 13,4 13,68

TUTORIAL CASE 1

MEMBUAT CHECKSHEET MENGGUNAKAN MS. EXCEL

Setelah didapatkan data Gerakan Therblig (tidak efektif) dalam proses peraktian sebagai berikut :

NO.

Observasi Aktifitas Gerakan Operator

Gerakan Terblig (tidak efektif)

Banyaknya gerakan tidak efektif pada pengamatan Ke-1 Ke-2 Ke-3 Ke-4 Ke-5 Ke-6 1. Select 2 3 2 1 2 1 2. Position 2 1 1 2 2 1 3. Inspect 9 6 4 3 2 2 4. Search 8 8 4 2 1 1 5. Plan 6 4 2 1 1 1 6. Unavoidable delay 1 1 2 2 3 4 7. Avoidable delay 9 5 4 4 3 1

8. Rest to overcome fatigue 2 2 2 3 4 5

9. Hold 9 5 2 1 3 2

Berikut adalah langkah-langkah untuk membuat Check Sheet berdasarkan studi kasus yang diberikan:

1. Buatlah tabel seperti berikut:

Check sheet gerakan terblig tidak efektif N

O Gerakan tidak efektif

Hari pengamatan ke-

Total 1 2 3 4 5 6

2. Isi kolong Gerakan Terblig (tidak efektif) seperti berikut:

Check sheet gerakan terblig tidak efektif

NO Gerakan tidak efektif Hari pengamatan ke- Total

1 2 3 4 5 6 1 Select 2 Position 3 Inspect 4 Search 5 Plan 6 Unavoidable delay 7 Avoidable delay

8 Rest to overcome fatigue

9 Hold

3. Isi kolom hari pengamatan ke- sesuai jumlah gerakan terblig tidak efektif yang di dapat pada studi kasus

Check sheet gerakan terblig tidak efektif N

O Gerakan tidak efektif

Hari pengamatan ke-

Total 1 2 3 4 5 6 1 Select 2 3 2 1 2 1 2 Position 2 1 1 2 2 1 3 Inspect 9 6 4 3 2 2 4 Search 8 8 4 2 1 1 5 Plan 6 4 2 1 1 1 6 Unavoidable delay 1 1 2 2 3 4 7 Avoidable delay 9 5 4 4 3 1

8 Rest to overcome fatigue 2 2 2 3 4 5

4. Isi kolom jumlah dengan menjumlahkan data cacat produk menggunakan rumus SUM pada excel dan memblok baris yang akan dijumlahkan.

5. Untuk mengisi kolom total dapat dilakukan dengan mengulang langkah ke-4 untuk setiap barisnya atau menarik ujung bawah kanan sel hingga ke baris paling bawah

6. Ubahlah angka pada table pengamatan dari bentuk angka menjadi bentuk turus, seperti berikut:

Check sheet gerakan terblig tidak efektif

NO Gerakan tidak efektif Hari pengamatan ke- Total

1 2 3 4 5 6

1 Select II III II I II I 11

2 Position II I I II II I 9

3 Inspect IIIIIIIII IIIIII IIII III II II 26

4 Search IIIIIIII

IIIIIII

I IIII II I I 24

5 Plan IIIIII IIII II I I I 15

6 Unavoidable delay I I II II III IIII 13

7 Avoidable delay IIIIIIIII IIIII IIII IIII III I 26 8

Rest to overcome

fatigue II II II III IIII IIIII 18

9 Hold IIIIIIIII IIIII II I III II 22

MEMBUAT HISTOGRAM MENGGUNAKAN MS. EXCEL

Berikut beberapa langkah membuat histogram dari checksheet yang telah dibuat: 1. Blok kolom Gerakan tidak efektif dan kolom jumlah pada tabel check sheet.

2. Pilih INSERT tab kemudian pilih grafik batang pada tool bar CHARTS dan pilih more

3. Setelah itu akan muncul sebagai berikut:

Kemudian pilihlah table histogram yang berada di sebelah kanan, maka akan muncul table sebagai berikut:

0 5 10 15 20 25 30 1

HISTOGRAM

Select Position Inspect

Search Plan Unavoidable delay

MEMBUAT DIAGRAM PARETO

a. Buat tabel yang berisi data produk cacat yang telah diurutkan dari frekuensi yang terbesar ke terkecil.

b. Jumlah akumulatif merupakan penjumlahan nilai sel pada kolom jumlah dengan nilai sel pada kolom jumlah sebelumnya. Pada sel pertama kolom jumlah akumulatif, dituliskan jumlah akumulatif sama dengan kolom jumlahnya. Pada baris kedua dan selanjutnya menggunakan rumus penjumlahan kemudian ditarik hingga sel gerakan tidak efektif terakhir.

c. Pilih sel jumlah total kemudian ubah nama sel di kiri atas untuk mempermudah saat pemanggilan sel.

d. Untuk mengisi kolom persentase, menggunakan rumus di excel dengan membagi nilai sel gerakan tidak efektif pada kolom jumlah akumulatif dengan jumlah seluruhnya.

e. Untuk mengubah nilai pada kolom persentase menjadi dalam bentuk persen, blok kolom persentase kemudian klik kanan dan pilih FORMAT CELLS.

f. Akan tampil dialog box seperti gambar dibawah ini, kemudian ubah kategori NUMBER PERCENTAGE pada tab number.

g. Blok kolom jenis cacat, jumlah, dan persentase kecuali baris total. Untuk lebih jelasnya lihat gambar dibawah.

h. Klik Insert Insert Column or Bar Chart Column (2-D Column) Clustered

Column untuk menampilkan grafik batang.

Secara default grafik batang akan terlihat seperti berikut :

0 5 10 15 20 25 30

GERAKAN THERBLIG TIDAK EFEKTIF

i. Klik kanan pada grafik batang berwarna merah pilih Format Data Series dan rubah

PRIMARY AXIS SECONDARY AXIS. Grafik warna oranye akan berubah menjadi Secondary dan muncul skala nilai data di sisi kanan grafik.

Secara default grafik akan terlihat seperti berikut :

0% 20% 40% 60% 80% 100% 120% 0 5 10 15 20 25 30

GERAKAN THERBLIG TIDAK EFEKTIF

j. Klik kanan pada grafik batang oranye kemudian pilih CHANGE SERIES CHART TYPE. Kemudian akan tampil dialog box seperti gambar dibawah.

Ubah chart type pada series name persentase dari CLUSTERED COLUMN LINE

Maka akan tampil grafik seperti gambar dibawah ini.

k. Klik kanan pada angka 30 dan pilih Format Axis. Pada Axis Option, set nilai pada grafik

Maximum dengan nilai Total defect : 164 dan Minimum : 0

0% 20% 40% 60% 80% 100% 120% 0 5 10 15 20 25 30

GERAKAN THERBLIG TIDAK EFEKTIF

Klik kanan pada angka 120%, pilih Format Axis. Di Axis Option, set nilai maximum : 1.0 dan minimum : 0.

Jika berhasil, maka secara default hasilnya akan seperti gambar dibawah.

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 20 40 60 80 100 120 140 160 Jumlah Persentase

l. Untuk menampilkan nilai pada masing-masing grafik batang dan titik pada grafik garis, klik kanan pada grafik batang atau grafik garis kemudian pilih ADD DATA LABELS

ADD DATA LABELS.

Jika berhasil, maka akan tampil gambar seperti gambar dibawah ini. Gambar dibawah sudah menunjukkan diagram pareto.

26 26 24 22 18 15 13 11 9 15.85% 31.71% 46.34% 59.76% 70.73%79.88% 87.80%94.51% 100.00% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 20 40 60 80 100 120 140 160 Jumlah Persentase

MEMBUAT FISHBONE

Berikut uraian pembuatan fishbone diagram: Langkah 1: Menyepakati Masalah

Sepakati sebuah pernyataan masalah (problem statement). Pernyataan masalah ini diinterpretasikan sebagai “effect”, atau secara visual dalam fishbone seperti “kepala ikan”. Penentuan kepala fishbone dapat dibantu dengan pareto, dimana permasalahan yang termasuk dalam 20% pertama merupakan permasalahan yang akan dijadikan kepala ikan (prinsip diagram pareto). Pada kasus pertama kita dapatkan dari hasil diagram pareto bahwa permasalahan yang termasuk dalam 20% pertama yakni inspect dan avoidable

delay, sehingga nantinya akan dibuat 2 diagram fishbone dengan kepala ikan inspect dan avoidable delay.

Effect fishbone 1

Effect fishbone 2

Langkah 2: Mengidentifikasi kategori-kategori

Dari garis horisontal utama, buat garis diagonal yang menjadi “cabang”.Setiap cabang mewakili “sebab utama” dari masalah yang ditulis. Sebab ini diinterpretasikan sebagai “cause”, atau secara visual dalam fishbone seperti “tulang ikan”. Kategori sebab utama mengorganisasikan sebab sedemikian rupa sehingga masuk akal dengan situasi. Kategori-kategori ini antara lain:

Kategori 6M yang biasa digunakan dalam industri manufaktur: 1. Machine (mesin atau teknologi),

2. Method (metode atau proses),

3. Material (termasuk raw material, consumption, dan informasi),

4. Man Power (tenaga kerja atau pekerjaan fisik) / Mind Power (pekerjaan pikiran:

kaizen, saran, dan sebagainya),

5. Measurement (pengukuran atau inspeksi), dan 6. Milieu / Mother Nature (lingkungan).

Kategori 8P yang biasa digunakan dalam industri jasa: 1. Product (produk/jasa),

2. Price (harga), 3. Place (tempat),

4. Promotion (promosi atau hiburan), 5. People (orang),

6. Process (proses),

7. Physical Evidence (bukti fisik), dan

8. Productivity & Quality (produktivitas dan kualitas). Kategori 5S yang biasa digunakan dalam industri jasa: 1. Surroundings (lingkungan),

2. Suppliers (pemasok), 3. Systems (sistem),

4. Skills (keterampilan), dan 5. Safety (keselamatan).

Kategori di atas hanya sebagai saran, kita bisa menggunakan kategori lain yang dapat membantu mengatur gagasan-gagasan. Jumlah kategori biasanya sekitar 4 sampai dengan 6 kategori.

Langkah 3: Menemukan sebab-sebab potensial dengan cara brainstorming

1. Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi

brainstorming.

2. Saat sebab-sebab dikemukakan, tentukan bersama-sama di mana sebab tersebut harus ditempatkan dalam fishbone diagram, yaitu tentukan di bawah kategori yang mana

3. Sebab-sebab ditulis dengan garis horisontal sehingga banyak “tulang” kecil keluar dari garis diagonal.

4. Satu sebab bisa ditulis di beberapa tempat jika sebab tersebut berhubungan dengan beberapa kategori.

Langkah 4: Mengkaji dan Menyepakati sebab-sebab paling mungkin

1. Setelah setiap kategori diisi carilah sebab yang paling mungkin di antara semua sebab-sebab dan sub-subnya.

2. Jika ada sebab-sebab yang muncul pada lebih dari satu kategori, kemungkinan merupakan petunjuk sebab yang paling mungkin.

3. Kaji kembali sebab-sebab yang telah didaftarkan (sebab yang tampaknya paling memungkinkan) dan tanyakan , “Mengapa ini sebabnya?”

4. Pertanyaan “Mengapa?” akan membantu kita sampai pada sebab pokok dari permasalahan teridentifikasi.

5. Tanyakan “Mengapa ?” sampai saat pertanyaan itu tidak bisa dijawab lagi. Jika sudah sampai tahap ini, maka sebab pokok telah terindentifikasi.

Berikut ini merupakan contoh hasil jadi fishbone diagram untuk case 1.

Inspect

Kemampuan kurang sehingga kurang yakin dalam pengerjaan dan melakukan inspeksi

terus menerus Tidak mengetahui

prosedur kapan harus melakukan inspeksi

Kualitas material yang diolah rendah

Terdapat material yang salah sehingga harus diperiksa berkala Prosedur pengerjaan membingungkan

Penempatan tools yang salah sehingga harus mengecek terlebih

dahulu apakah tools sudah sesuai atau belum

FISHBONE 1

Avoidable Delay

Kelelahan sehingga terkadang istirahat sebelum waktunya

Jenuh sehingga bekerja sambil mengobrol

Beberapa material rusak sehingga perlu gerakan tambahan

berupa penggantian material Prosedur pengerjaan

membingungkan

Udara terlalu panas dan pengap sehingga operator melakukan

gerakan tidak perlu seperti mengipas-ngipas

Berikut uraian pembuatan fishbone menggunakan Ms. Visio

Ada beberapa langkah membuat fishbone menggunakan Ms. Visio. Buka aplikasi Ms. Visio > Pilih Template “Business” pada tampilan awal visio

Setelah itu akan muncul tools yang digunakan dalam membuat fishbone diagram pada kiri layar, seperti gambar di bawah. Diagram dapat digunakan hanya dengan men-drag tool tersebut ke area kerja visio.

a. Effect

Tool “effect” digunakan untuk membuat pernyataan masalah utama yang secara visual diinterpretasikan seperi “kepala ikan”. b. Category

Tool “Category 1” dan “Category 2” digunakan untuk membuat kategori sebab utama.Perbedaan “Category 1” dan “Category 2” hanya terdapat pada posisi arahnya saja. Tool

Category ini secara visual diinterpretasikan sebagai tulang ikan.

c. Fish frame

Tool fish frame digunakan untuk memberi bingkai bentuk ikan pada diagram fishbone.

d. Primary Cause

Tool primary cause digunakan untuk membuat sebab-sebab potensial dari penguraian kategori sebab utama. Perbedaan

primary cause 1 & 2 adalah pada arah panahnya

e. Secondary Cause

Tool secondary cause digunakan untuk memperjelas sebab-sebab dari primary cause.Perbedaan secondary cause 1-6 adalah hanya penempatan tulisan teks.

Secara umum, alur pengerjaan perhitungan waktu baku adalah sebagai berikut:

Tutorial ini berfokus pada perhitungan waktu siklus, waktu normal, dan waktu baku. Adapun untuk uji kenormalan, keseragaman, serta kecukupan data, praktikan diperbolehkan melakukan ketiga uji tersebut dengan media apapun (perhitungan secara manual, perhitungan dengan software Microsoft Excel, perhitungan dengan

software SPSS, perhitungan dengan aplikasi di internet, dst), sehingga tidak

dicantumkan secara spesifik langkah-langkah tutorialnya. Metode uji yang dipakai adalah sebagai berikut

1. Uji kenormalan dengan metode Kolmogorov-Smirnov.

2. Uji keseragaman data berdasarkan metode pada buku Teknik Perancangan Sistem Kerja karangan Sutalaksana halaman 149-151.

3. Uji keseragaman data berdasarkan metode pada buku Teknik Perancangan Sistem Kerja karangan Sutalaksana halaman 152.

PERHITUNGAN WAKTU BAKU WORKSTATION 1 Waktu Proses WS 1 Pengamatan 1-5 5,00 8,00 9,00 11,00 12,00 Pengamatan 6-10 6,00 8,00 10,00 11,00 15,00 Pengamatan 11-15 7,00 8,00 10,00 11,00 15,00

Kolmogorov-2. Uji keseragaman data. Dengan metode pengujian keseragaman data yang mengacu pada buku Teknik Perancangan Sistem Kerja karangan Sutalaksana, data waktu proses pada

workstation 1 adalah seragam.

3. Uji kecukupan data. Dengan metode pengujian kecukupan data yang mengacu pada buku Teknik Perancangan Sistem Kerja karangan Sutalaksana, data waktu proses pada

workstation 1 adalah tidak cukup.

Berdasarkan hasil uji kenormalan, keseragaman data, serta kecukupan data maka data tidak dapat diolah untuk mencari waktu bakunya (cara pengujian terlampir pada file excel). Harus dilakukan pengamatan kembali dikarenakan data yang tersedia masih tidak cukup. Dalam

case ini perhitungan akan tetap dilakukan untuk memahami pengolahan waktu bakunya.

Perhitungan waktu siklus (cycle time)

Waktu siklus adalah waktu yang dibutuhkan pekerja/mesin menyelesaikan pekerjaannya. Rumus waktu siklus adalah:

Dimana :

CT = waktu siklus

𝑥𝑖 = waktu proses pada pengamatan ke – i N = jumlah pengamatan

CT = ∑(5.00+8.00+9.00+11.00+12.00+⋯+11.00+15.00)

15

CT = 9,73 menit

Penentuan waktu normal (normal time)

Waktu normal (normal time) adalah waktu yang dibutuhkan bagi pekerja rata-rata dan terlatih untuk menyelesaikan pekerjaannya dalam kondisi kerja normal serta bekerja dalam kondisi wajar (tidak ada faktor kelonggaran pribadi dan delay).

NT = CT x PRF

Dimana:

NT = waktu normal CT = waktu siklus

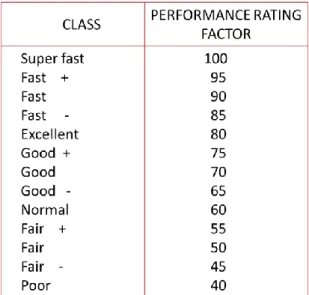

Adapun beberapa metode penentuan PRF adalah sebagai berikut: Performance Rating Factor

Nama Definisi Cara Penentuan Beserta Contohnya

Persentasi Penentuan persentasi performa kecepatan pekerja berdasarkan hasil observasi

Asumsi secara subjektif. Misal PRF = 110% NT = CT x PRF

NT = 9,73 x 115% NT = 11,193 menit Shumard Perbandingan antara indeks

pekerja yang diamati dengan indeks pekerja normal berdasarkan tabel Shumard (lihat Tabel Shumard).

PRF = PRF pekerja yang diamati

PRF pekerja normal

Diasumsikan pekerja yang diamati masuk dalam kategori excellent.

NT = CT x PRF NT = 9,73 x 80

60

NT = 12,98 menit Westinghouse Penentuan PRF berdasarkan

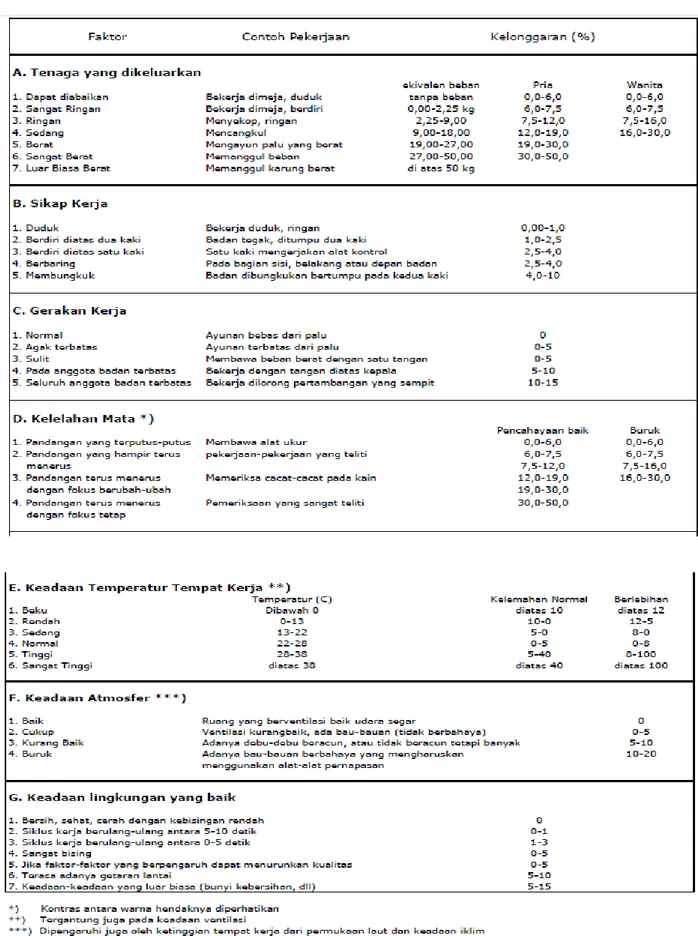

penjumlahan indeks-indeks pada faktor-faktor yang mempengaruhi kinerja. Lihat Tabel Westinghouse

PRF = 1 + skill + effort +

conditions + consistency

Diasumsikan pekerja yang diamati memiliki Indeks skill C1 Indeks effort C1 Indeks conditions C Indeks consistency E NT = CT x PRF NT = 9,73 x (0,06 + 0,05 + 0,02 + (-0,02)) NT = 9,73 x 1,10 NT = 10,70 menit

Pada tutorial ini, kita memakai metode westinghouse. Sehingga didapat NT = 10,70 menit Penentuan waktu baku (standard time)

Waktu yg dibutuhkan secara wajar oleh pekerja normal untuk menyelesaikan pekerjaannya yg dikerjakan dalam sistem kerja terbaik saat itu.

ST = NT x (1+AF) Dimana :

ST = waktu baku NT = waktu nornal

Karena pada soal tidak dideskripsikan, maka diasumsikan, pekerjaan pada workstation 2 dilakukan oleh operator pria, keadaannya adalah sebagai berikut:

Tenaga yang dikeluarkan: Kategori 1 Sikap kerja: Kategori 1

Gerakan kerja: Kategori 1

Kelelahan mata: Kategori 1, pencahayaan baik

Keadaan suhu tempat kerja: Kategori 4, kelelahan normal Keadaan atmosfer: Kategori 1

Kelonggaran 1% Maka AF = (3 + 0 + 0 + 2 + 4 + 0 + 1)% = 10% = 0,1 Maka ST = NT x (1+AF) ST = 10,70 x (1+0,1) ST = 10,70 x 1,01 ST = 10,81menit

PERHITUNGAN WAKTU BAKU WORKSTATION 2 Waktu Proses WS 1 Pengamatan 1-5 11,68 12,51 12,66 12,96 13,58 Pengamatan 6-10 12,09 12,53 12,66 13,08 13,64 Pengamatan 11-15 12,26 12,54 12,81 13,14 13,65 Pengamatan 16-20 12,27 12,58 12,84 13,18 13,66 Pengamatan 21-25 12,27 12,6 12,93 13,19 13,67 Pengamatan 26-30 12,33 12,61 12,93 13,37 13,67 Pengamatan 31-35 12,42 12,62 12,95 13,4 13,68 Uji kenormalan, keseragaman, dan kecukupan

1. Uji kenormalan dengan metode Smirnov. Berdasarkan uji Kolmogorov-Smirnov, data waktu proses pada workstation 2 adalah normal.

2. Uji keseragaman data. Dengan metode pengujian keseragaman data yang mengacu pada buku Teknik Perancangan Sistem Kerja karangan Sutalaksana, data waktu proses pada

workstation 2 adalah seragam.

3. Uji kecukupan data. Dengan metode pengujian kecukupan data yang mengacu pada buku Teknik Perancangan Sistem Kerja karangan Sutalaksana, data waktu proses pada

workstation 2 adalah cukup.

4. Karena data waktu proses workstation 2 normal, seragam, dan cukup, maka data waktu proses workstation 2 valid dan dapat diproses untuk menentukan waktu siklus, waktu normal, dan waktu baku (keterangan pengujian terdapat pada file excel terlampir).

Perhitungan waktu siklus (cycle time)

Waktu siklus adalah waktu yang dibutuhkan pekerja/mesin menyelesaikan pekerjaannya. Rumus waktu siklus adalah:

Dimana

CT = waktu siklus

𝑥𝑖 = waktu proses pada pengamatan ke – i N = jumlah pengamatan

CT = ∑(11,68 + 12,51+ 12,66 +12,96+ 13,58 +⋯+13,4 +13,68)

35

Penentuan waktu normal (normal time)

Waktu normal (normal time) adalah waktu yang dibutuhkan bagi pekerja rata-rata dan terlatih untuk menyelesaikan pekerjaannya dalam kondisi kerja normal serta bekerja dalam kondisi wajar (tidak ada faktor kelonggaran pribadi dan delay).

NT = CT x PRF Dimana

NT = waktu normal CT = waktu siklus

PRF = Performance Rating Factor

Adapun beberapa metode penentuan PRF adalah sebagai berikut: Performance Rating Factor

Nama Definisi Cara Penentuan Beserta Contohnya

Persentasi Penentuan persentasi performa kecepatan pekerja berdasarkan hasil observasi

Asumsi secara subjektif. Misal PRF = 110% NT = CT x PRF

NT = 12,88 x 110% NT = 14,17 menit Shumard Perbandingan antara indeks

pekerja yang diamati dengan indeks pekerja normal berdasarkan tabel Shumard (lihat Tabel Shumard).

PRF = PRF pekerja yang diamati

PRF pekerja normal

Diasumsikan pekerja yang diamati masuk dalam kategori excellent.

NT = CT x PRF NT = 12,88 x 80

60

NT = 17,17 menit Westinghouse Penentuan PRF berdasarkan

penjumlahan indeks-indeks pada faktor-faktor yang mempengaruhi kinerja. Lihat Tabel Westinghouse

PRF = 1 + skill + effort +

conditions + consistency

Diasumsikan pekerja yang diamati memiliki Indeks skill A1 Indeks effort E1 Indeks conditions B Indeks consistency D NT = CT x PRF NT = 12,92 x (1 + (-0,04) + 0,04 + 0) NT = 12,88 x 1 NT = 12,88 menit

Pada tutorial ini, kita memakai metode westinghouse. Sehingga didapat NT = 12,88 menit Penentuan waktu baku (standard time)

Waktu yg dibutuhkan secara wajar oleh pekerja normal untuk menyelesaikan pekerjaannya yg dikerjakan dalam sistem kerja terbaik saat itu.

ST = NT x (1+AF) Dimana

ST = waktu baku NT = waktu nornal

AF = allowance factor (Lihat tabel AF)

Karena pada soal tidak dideskripsikan, maka diasumsikan, pekerjaan pada workstation 2 dilakukan oleh operator pria, keadaannya adalah sebagai berikut:

Tenaga yang dikeluarkan: Kategori 1 Sikap kerja: Kategori 1

Gerakan kerja: Kategori 1

Kelelahan mata: Kategori 1, pencahayaan baik

Keadaan suhu tempat kerja: Kategori 4, kelelahan normal Keadaan atmosfer: Kategori 1

Kelonggaran 1% Maka AF = (3 + 0 + 0 + 2 + 4 + 0 + 1)% = 10% = 0,1 Maka ST = NT x (1+AF) ST = 12,88 x (1+0,1) ST = 12,88 x 1,01 ST = 13,01 menit