UNIVERSITAS INDONESIA

PEMBUATAN KARBON AKTIF BERBAHAN BAKU

AMPAS TEBU DENGAN AKTIVASI KALIUM HIDROKSIDA

SKRIPSI

SHOFA 0806456846

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK KIMIA DEPOK

UNIVERSITAS INDONESIA

PEMBUATAN KARBON AKTIF BERBAHAN BAKU

AMPAS TEBU DENGAN AKTIVASI KALIUM HIDROKSIDA

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh Sarjana Teknik

SHOFA 0806456846

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK KIMIA DEPOK

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Allah SWT atas berkah dan karunia-Nya, penulis dapat menyelesaikan skripsiyang berjudul “Pembuatan Karbon Aktif Berbahan Baku Ampas Tebu dengan Aktivasi Kalium Hidroksida” sebagai salah satu syarat untuk mencapai gelar Sarjana Teknik pada Departemen Teknik Kimia Fakultas Teknik Universitas Indonesia.

Penulis menyadari bahwa, tanpa bantuan dan bimbingan dari berbagai pihak, sangatlah sulit bagi penulis untuk menyelesaikan skripsi ini. Oleh karena itu, penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

(1) Ir. Mahmud Sudibandriyo M.Sc., Ph.D, selaku dosen pembimbing yang telah menyediakan waktu, tenaga, dan pikiran untuk mengarahkandalam penyusunan penulisan ini;

(2) Kedua orang tua dan keluarga penulis yang selalu memberikan semangat serta mendoakan kelancaran penulisan;

(3) Prof. Dr. Ir. Widodo Wahyu Purwanto, DEA selaku Ketua Departemen Teknik Kimia FTUI dan Ir. Yuliusman M.Eng selaku kordinator mata kuliah spesial;

(4) Para dosen Departemen Teknik Kimia FTUI yang telah memberikan ilmu dan wawasannya;

(5) Rekan satu bimbingan dan teman-teman yaitu Lydia, Tias, Maria, Ade, Diana,Tya,Nindya, Khofiful, Desi, Nadhila, Merisa, dan seluruh angkatan 2008yang telah memberikan bantuan dan dukungan;

(6) Rekan-rekan penulis yaitu Safira, Aisyah, Wardah, dan Fairuz yang telah memberikan dukungan.

(7) Semua pihak yang telah membantu penyusunan skripsi ini secara langsung maupun tidak langsung;

Depok, 4 Juli 2012

v Universitas Indonesia

ABSTRAK

Nama : Shofa

Program Studi : Teknik Kimia

Judul : Pembuatan Karbon Aktif Berbahan Baku Ampas Tebu dengan Aktivasi Kalium Hidroksida

Penelitian ini bertujuan untuk menghasilkan karbon aktif dari ampas tebu dengan luas permukaan melebihi 800 m2/gram dan mengetahui pengaruh metode aktivasi, suhu aktivasi dengan KOH, dan waktu aktivasi dengan KOH terhadap luas permukaan karbon aktif yang dihasilkan.Aktivasi kimiawi dilakukan dengan menggunakan KOH pada suhu 600oC, 700oC, dan 800oC selama ½ jam dan 1 jam. Sebagai pembanding dilakukan aktivasi fisika tanpa KOH pada suhu 700oC selama 1 jam. Karbon aktif yang diperoleh dikarakterisasi luas permukaannya. Luas permukaan tertinggi 1135 m2/gram diperoleh dari aktivasi menggunakan KOH selama ½ jam pada suhu 800oC. Dengan metode aktivasi fisika diperoleh luas permukaan 293 m2/gram.

vii Universitas Indonesia

ABSTRACT

Name : Shofa

Study Program : Chemical Engineering

Title : Preparation of Activated Carbon from Sugarcane Bagasse by Potassium Hydroxide Activation

This research aims to produce activated carbon made from sugarcane bagasse with a surface area exceeding 800m2/gram and determine the effect of activation method, temperature of KOH activation, and time of KOH activation of the surface area of activated carbon. Chemical activation performed using KOH at a temperature of 600oC, 700oC, and 800oC for ½ hour and 1 hour. As a comparison, physics activation performed without KOH at a temperature of 700oC for 1 hour.Surface area of activated carbon was characterized. The highest surface area is 1135m2/gram obtained from KOH activation for ½ hour at temperature of 800oC. Through the physical activation, the surface area is 293m2/gram.

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERNYATAAN ORISINALITAS ... ii

HALAMAN PENGESAHAN ...iii

KATA PENGANTAR ... iiv

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI TUGAS AKHIR UNTUK KEPENTINGAN AKADEMIS ... v

ABSTRAK ... vi

ABSTRACT... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x DAFTAR TABEL ... xi BAB 1 PENDAHULUAN ... 1 1.1.Latar Belakang ... 1 1.2.Perumusan Masalah ... 2 1.3.Tujuan Penelitian ... 3 1.4.Batasan Masalah ... 3 1.5.Sistematika Penulisan ... 4

BAB 2 TINJAUAN PUSTAKA... 5

2.1. Adsorpsi ... 5

2.1.1. Jenis-jenis Adsorpsi ... 5

2.1.2. Faktor-faktor yang Mempengaruhi Daya Adsorpsi ... 7

2.1.3. Jenis-jenis Adsorben ... 8

2.2. Karbon Aktif ... 9

2.2.1. Jenis-jenis Karbon Aktif... 10

2.2.2. Struktur Fisik Karbon Aktif ... 11

2.2.3. Struktur Kimia Karbon Aktif... 12

2.3. Proses Pembuatan Karbon Aktif ... 13

2.4. Ampas Tebu sebagai Bahan Baku Karbon Aktif ... 19

ix Universitas Indonesia

BAB 3 METODOLOGI PENELITIAN ... 23

3.1. Diagram Alir Penelitian ... 23

3.2. Alat dan Bahan ... 25

3.3. Variabel Penelitian ... 26

3.4. Prosedur Penelitian ... 26

3.4.1. Preparasi Alat dan Bahan dan Karbonisasi ... 26

3.4.2. Aktivasi ... 26

3.4.3. Pendinginan ... 27

3.4.4. Pencucian... 27

3.4.5. Pengeringan ... 28

3.5. Teknik Pengambilan Data dan Analisis ... 28

BAB 4 HASIL DAN PEMBAHASAN ... 29

4.1. Pembuatan Karbon Aktif dari Ampas Tebu ... 29

4.1.1. Hasil Karbonisasi Ampas Tebu ... 29

4.1.2. Hasil Pencampuran Activating Agent dengan Karbon ... 32

4.1.3. Hasil Proses Aktivasi Karbon ... 34

4.1.4. Proses Pencucian dan Hasil Pengeringan Karbon Aktif ... 39

4.2. Karakterisasi Luas Permukaan Karbon Aktif ... 41

BAB 5 KESIMPULAN DAN SARAN ... 47

DAFTAR PUSTAKA ... 48

DAFTAR GAMBAR

Gambar 2.1. Proses Adsorpsi pada Karbon Aktif : Tranfer Molekul Adsorbat ke

Adsorben ... 5

Gambar 2.2. Ilustrasi Skema Struktur Karbon Aktif ... 11

Gambar 2.3. Lapisan Atom Karbon Heksagonal (a) dan Struktur Mikrokristalin Karbon Aktif (b) ... 12

Gambar 2.4. Skema Struktur Pori Karbon Aktif ... 12

Gambar 2.5. Ilustrasi Struktur Kimia Karbon Aktif ... 13

Gambar 2.6. Ilustrasi Pembentukan Pori Karbon Aktif melalui Aktivasi KOH ... 16

Gambar 2.7. Ilustrasi Adsorpsi Isotermis Prinsip BET... 21

Gambar 3.1. Diagram Alir Penelitian ... 24

Gambar 3.2. Reaktor untuk Aktivasi ... 25

Gambar 4.1. Ampas Tebu Awal (a) dan Ampas Tebu yang telah Dihaluskan (b) 30 Gambar 4.2. Arang Hasil Karbonisasi Ampas Tebu ... 30

Gambar 4.3. Karbon Ampas Tebu yang telah Dihaluskan... 32

Gambar 4.4. Reaktor Aktivasi ... 35

Gambar 4.5. Hasil Akhir Karbon Aktif... 40

Gambar 4.6. Hubungan Luas Permukaan dengan Aktivasi KOH dan Aktivasi Fisika sebagai Pembanding ... 42

Gambar 4.7. Hubungan Luas Permukaan dengan Suhu Aktivasi dan Waktu Aktivasi yang Digunakan ... 43

xi Universitas Indonesia

DAFTAR TABEL

Tabel 2.1. Pengguna dan Fungsi Karbon Aktif ... 10

Tabel 2.2. Beberapa Penelitian Pembuatan Karbon Aktif ... 16

Tabel 2.3. Karakteristik Ampas Tebu ... 20

Tabel 4.1. Yield Arang dari Ampas Tebu ... 31

Tabel 4.2. Hasil Pencampuran Karbon Ampas Tebu dengan Activating Agent .... 34

Tabel 4.3. Hasil Pengamatan selama Proses Aktivasi ... 36

Tabel 4.4. Persentase Kehilangan Sebelum dan Setelah Aktivasi ... 38

Tabel 4.5. Hasil Pencucian dan Pengeringan Karbon Aktif ... 40

Tabel 4.6. Hasil Pengujian Luas permukaan Karbon Aktif ... 41

BAB 1

PENDAHULUAN

1.1. Latar Belakang Masalah

Salah satu pendukung pertumbuhan ekonomi di Indonesia adalah industri. Industri menghasilkan produk-produk kebutuhan manusia dan kebutuhan ekspor melalui proses-proses tertentu. Salah satu proses yang sering dipakai di industri adalah proses adsorpsi. Proses adsorpsi di industri banyak dipakai untuk pemisahan gas, pemurnian pelarut, penghilangan polutan organik dalam air minum, dan sebagai katalis. Selain itu, dapat pula digunakan untuk penyimpanan gas (gas adsorptive storage), seperti hidrogen dan gas metana. Untuk aplikasi proses pemisahan, pemurnian, dan penghilangan polutan, distribusi ukuran pori adsorben menjadi hal yang utama. Sedangkan untuk aplikasinya sebagai penyimpanan gas, luas permukaan adsorben menjadi lebih utama. Aspek yang paling penting dalam proses adsorpsi adalah pemilihan jenis adsorben. Adsorben yang paling potensial adalah karbon aktif sebab memiliki luas permukaan yang tinggi sehingga kemampuan adsorpsinya besar.

Pada umumnya karbon aktif dapat dibuat dengan menggunakan batubara dan material yang mengandung lignoselulosa sebagai bahan baku (Garcia-Garcia dkk, 2002). Salah satu material yang mengandung banyak lignoselulosa adalah ampas tebu. Tebu-tebu dari perkebunan diolah menjadi gula di pabrik-pabrik gula. Selama proses produksi, gula yang termanfaatkan hanyalah 5%, ampas tebu yang dihasilkan sebesar 90% dari setiap tebu yang diproses, sedangkan sisanya berupa tetes tebu (molase) dan air. Ampas tebu, sebagai limbah pabrik gula, adalah suatu bahan yang mengandung karbon cukup tinggi. Selama ini pemanfaatan ampas tebu hanya terbatas untuk pakan ternak, bahan baku pembuatan pupuk, pulp, particle board, dan untuk bahan bakar boiler di pabrik gula (Wijayanti, 2009). Pemanfaatan limbah pabrik gula selama ini bernilai ekonomi yang cukup rendah. Maka dari itu perlu pengembangan teknologi untuk pemanfaatan limbah ini. Kandungan karbon yang tinggi dalam ampas tebu menjadi dasar untuk memanfaatkannya sebagai karbon aktif (Wijayanti, 2009).

Universitas Indonesia

Saat ini sudah dilakukan penelitian pembuatan karbon aktif berbahan baku material lignoselulosa seperti limbah pinus dengan menggunakan activating agent KOH dan menghasilkan luas permukaan yang besar yaitu 1908 m2/gram (Garcia-Garcia dkk, 2002). Penelitian pembuatan karbon aktif juga telah dilakukan dengan bahan baku ampas tebu dengan menggunakan metode aktivasi kimia menggunakan ZnCl2 dan menghasilkan luas permukaan yang cukup besar yaitu 864 m2/gram (Kalderis dkk, 2008). Selain itu, penelitian pembuatan karbon aktif juga telah dilakukan dengan menggunakan activating agent KOH dengan bahan baku batubara bitumineous Ombilin dan menghasilkan karbon aktif dengan luas permukaan yang besar yaitu 1882 m2/gram (Pujiyanto, 2010). Dari penelitian terdahulu tersebut, maka pada penelitian ini akan dilakukan pembuatan karbon aktif dengan bahan baku yang mengandung lignoselulosa berupa ampas tebu namun menggunakan activating agent berbeda, yaitu KOH. Penambahan activating agent ini bertujuan agar proses aktivasi dapat lebih terkontrol agar pori-pori yang terbentuk lebih banyak sehingga didapatkan karbon aktif dengan luas permukaan yang besar. Proses aktivasi terkontrol dilakukan dengan kondisi bebas gas oksigen yang dapat membakar karbon sehingga dialirkan gas nitrogen dengan laju alir tertentu. Selain itu, berhubung dengan sifat bahan yang berbeda memerlukan suhu serta waktu aktivasi yang berbeda, maka dalam penelitian ini hal tersebut juga dijadikan variabel. Sebagai pembanding, juga akan dilakukan pembuatan karbon aktif hanya dengan pemanasan (fisika) tanpa adanya activating agent. Pembuatan karbon aktif ini diharapkan dapat menghasilkan luas permukaan yang tinggi, yaitu yang termasuk dapat dipergunakan secara komersial. Pembuatan karbon aktif dengan bahan baku berupa ampas tebu dengan menggunakan activating agent KOH ini diharapkan dapat menghasilkan luas permukaan karbon aktif yang tinggi yaitu melebihi 800 m2/gram.

1.2. Perumusan Masalah

Dalam penelitian ini, akan dibuat karbon aktif berbahan baku ampas tebu dengan perumusan masalah sebagai berikut:

Apakah karbon aktif berbahan baku ampas tebu dengan menggunakan metode aktivasi kimiawi dan metode pemanasan mampu menghasilkan luas permukaan yang tinggi (melebihi 800 m2/gram) ?

Pada pembuatan karbon aktif berbahan baku ampas tebu, metode aktivasi manakah yang akan menghasilkan karbon aktif dengan luas permukaan yang lebih tinggi?

Bagaimana pengaruh suhu aktivasi dan lama waktu aktivasi pada metode aktivasi kimiawi terhadap luas permukaan karbon aktif?

1.3. Tujuan Penelitian

Tujuan penelitian ini adalah mendapatkan karbon aktif berbahan baku ampas tebu dengan aktivasi terkontrol yang mampu menghasilkan luas permukaan yang tergolong komerisal, yaitu melebihi 800 m2/gram. Selain itu, penelitian ini bertujuan untuk menganalisa pengaruh metode aktivasi, suhu aktivasi kimiawi, dan lama waktu aktivasi kimiawi terhadap luas permukaan yang dihasilkan karbon aktif.

1.4. Batasan Masalah

Dalam penelitian ini dilakukan beberapa pembatasan yaitu:

Menggunakan larutan KOH sebagai activating agent untuk metode aktivasi kimiawi.

Menggunakan metode pirolisis (tanpa O2) untuk metode pemanasan.

Variabel terikat penelitian ini adalah luas permukaan karbon aktif yang dihasilkan.

Variabel bebas penelitian ini adalah suhu aktivasi kimia dan lama waktu aktivasi kimia.

Universitas Indonesia

1.5. Sistematika Penulisan

Susunan penulisan seminar ini akan mengacu pada sistematika sebagai berikut :

BAB I PENDAHULUAN

Bab ini menjelaskan mengenai dasar pemikiran dari penelitian ini, mencakup penjelasan tentang latar belakang masalah, perumusan masalah, tujuan penelitian, batasan masalah, dan sistematika penulisan. BAB II TINJAUAN PUSTAKA

Bab ini berisi landasan teori umum yang digunakan untuk menjelaskan masalah yang dibahas.

BAB III METODOLOGI PENELITIAN

Bab ini menjelaskan mengenai metode penelitian yang digunakan dan langkah-langkah yang dilakukan untuk memudahkan pemecahan masalah penelitian guna mencapai tujuan.

BAB IV HASIL DAN PEMBAHASAN

Bab ini membahas hasil penelitian dan analisis dari hasil penelitian tersebut.

BAB V KESIMPULAN

Bab ini berisi kesimpulan yang didapat dari hasil penelitian yang dilakukan.

BAB 2

TINJAUAN PUSTAKA

2.1. Adsorpsi

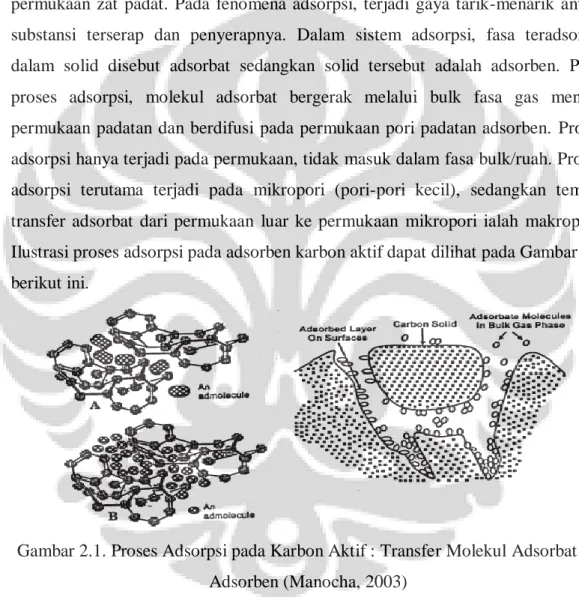

Adsorpsi merupakan peristiwa penyerapan suatu substansi pada permukaan zat padat. Pada fenomena adsorpsi, terjadi gaya tarik-menarik antara substansi terserap dan penyerapnya. Dalam sistem adsorpsi, fasa teradsorpsi dalam solid disebut adsorbat sedangkan solid tersebut adalah adsorben. Pada proses adsorpsi, molekul adsorbat bergerak melalui bulk fasa gas menuju permukaan padatan dan berdifusi pada permukaan pori padatan adsorben. Proses adsorpsi hanya terjadi pada permukaan, tidak masuk dalam fasa bulk/ruah. Proses adsorpsi terutama terjadi pada mikropori (pori-pori kecil), sedangkan tempat transfer adsorbat dari permukaan luar ke permukaan mikropori ialah makropori. Ilustrasi proses adsorpsi pada adsorben karbon aktif dapat dilihat pada Gambar 2.1 berikut ini.

Gambar 2.1. Proses Adsorpsi pada Karbon Aktif : Transfer Molekul Adsorbat ke Adsorben (Manocha, 2003)

2.1.1. Jenis-jenis Adsorpsi

Berdasarkan interaksi molekular antara permukaan adsorben dengan adsorbat, adsorpsi dibedakan menjadi 2 jenis yaitu adsorpsi fisika dan adsorpsi kimia.

Universitas Indonesia Adsorpsi Fisika

Adsorpsi fisika merupakan adsorpsi yang terjadi karena adanya gaya Van der Waals. Pada adsorpsi fisika, gaya tarik-menarik antara molekul fluida dengan molekul pada permukaan padatan (intermolekular) lebih kecil dari pada gaya tarik-menarik antar molekul fluida tersebut sehingga gaya tarik-menarik antara adsorbat dengan permukaan adsorben relatif lemah. Pada adsorpsi fisika, adsorbat tidak terikat kuat dengan permukaan adsorben sehingga adsorbat dapat bergerak dari suatu bagian permukaan ke permukaan lainnya dan pada permukaan yang ditinggalkan oleh adsorbat tersebut dapat digantikan oleh adsorbat lainnya. Keseimbangan antara permukaan padatan dengan molekul fluida biasanya cepat tercapai dan bersifat reversible. Adsorpsi fisika memiliki kegunaan dalam hal penentuan luas permukaan dan ukuran pori (Murti, 2008).

Adsorpsi Kimia

Adsorpsi kimia terjadi karena adanya ikatan kimia yang terbentuk antara molekul adsorbat dengan permukaan adsorben. Ikatan kimia dapat berupa ikatan kovalen atau ion. Ikatan yang terbentuk sangat kuat sehingga spesi aslinya tidak dapat ditemukan. Karena kuatnya ikatan kimia yang terbentuk, maka adsorbat tidak mudah terdesorpsi. Adsorpsi kimia ini diawali dengan adsorpsi fisik dimana adsorbat mendekat ke permukaan adsoben melalui gaya Van der Waals atau ikatan hidrogen kemudian diikuti oleh adsorpsi kimia. Pada adsorpsi kimia, adsorbat melekat pada permukaan dengan membentuk ikatan kimia yang biasanya merupakan ikatan kovalen (Prabowo, 2009). Menurut Langmuir, molekul adsorbat ditahan pada permukaan adsorben oleh gaya valensi yang tipenya sama dengan yang terjadi antara atom-atom dalam molekul. Karena adanya ikatan kimia maka pada permukaan adsorben, maka akan terbentuk suatu lapisan dimana lapisan tersebut akan menghambat proses adsorpsi selanjutnya oleh adsorben sehingga efektifitas berkurang. Adsorpsi kimia biasanya digunakan untuk penentuan daerah pusat aktif dan kinetika reaksi permukaan (Murti, 2008).

2.1.2. Faktor-faktor yang Mempengaruhi Daya Adsorpsi

Daya adsorpsi pada adsorben bergantung pada suhu, tekanan, jenis adsorbat, dan karakteristik adsorben.

Suhu

Pada saat molekul- molekul adsorbat menempel pada permukaan adsorben, terjadi pembebasan sejumlah energi sehingga adsorpsi digolongkan bersifat eksotermis. Bila suhu menurun maka kemampuan adsorpsi meningkat sehingga jumlah molekul adsorbat bertambah.

Tekanan adsorbat

Untuk setiap jenis adsorpsi berdasarkan interaksi molekular yang terjadi, tekanan adsorbat akan mempengaruhi jumlah molekul adsorbat. Pada adsorpsi fisika, bila tekanan adsorbat meningkat, jumlah molekul adsorbat akan bertambah. Namun pada adsorpsi kimia, jumlah molekul adsorbat akan berkurang bila tekanan adsorbat meningkat.

Jenis Adsorbat

Ukuran molekul adsorbat dan kepolaran zat merupakan parameter adsorbat yang berpengaruh terhadap kemampuan adsorpsi adsorben. Agar proses adsorpsi dapat terjadi, molekul-molekul adsorbat harus memiliki diameter yang lebih kecil dari pada diameter pori adsorben. Untuk kepolaran zat, bila adsorben bersifat polar, seperti karbon aktif, maka molekul-molekul non-polar lebih kuat diadsorpsi oleh karbon aktif dari pada molekul-molekul yang polar. Sebaliknya, bila adsorben bersifat polar, maka molekul-molekul polar akan lebih kuat diadsorpsi dari pada yang non-polar.

Karakteristik Adsorben

Ukuran pori adsorben dan luas permukaan merupakan karakteristik penting adsorben. Ukuran pori adsorben berhubungan dengan luas permukaan. Semakin kecil ukuran pori-pori adsorben, luas permukaan semakin tinggi sehingga jumlah molekul yang teradsorpsi akan bertambah. Selain itu, ukuran pori adsorben dengan ukuran adsorbat harus sesuai karena diameter dari pori adsorben harus sedikit lebih besar dari pada diameter adsorbat agar adsorbat dapat menempati pori adsorben. Karakteristik lainnya ialah kemurnian

Universitas Indonesia

adsorben. Sesuai dengan fungsinya untuk adsorpsi, maka adsorben yang lebih murni lebih diinginkan karena kemampuan adsorpsi yang lebih baik.

2.1.3. Jenis-jenis Adsorben

Pada kebanyakan industri, adsorben yang dipakai dapat dibagi menjadi 3 jenis berdasarkan komponen penyusunnya, yaitu :

Oxygen-containing compounds

Jenis ini biasanya bersifat hidrofil dan bersifat polar. Contohnya adalah yang silika gel dan zeolit.

Carbon-based compounds

Jenis ini biasanya bersifat hidrofob dan nonpolar. Contohnya adalah karbon aktif dan grafit.

Polymer-based compounds

Jenis ini terdiri dari matriks polimer berpori yang mengandung gugus fungsi polar atau nonpolar.

Pemilihan jenis adsorben merupakan hal penting dalam proses adsorpsi. Adsorben yang paling sering digunakan adalah karbon aktif karena memiliki luas permukaan yang besar sehingga daya adsorpsinya lebih besar dari pada adsorben lainnya.

Aplikasi proses adsorpsi banyak digunakan di dalam dunia industri. Contoh aplikasi adsorpsi fasa uap adalah pemulihan pelarut organik yang digunakan pada zat, tinta cetak, dan pelapisan tekstil. Sedangkan adsorpsi untuk fasa cair digunakan untuk memisahkan komponen-komponen organik dari limbah cair dan air dari zat cair organik (Atmayudha, 2007). Untuk mengoptimalkan proses adsorpsi pada aplikasinya, diperlukan adsorben dengan luas permukaan yang tinggi. Semakin luas permukaan adsorben, maka makin banyak zat yang teradsorpsi. Karbon aktif merupakan adsorben yang sangat baik karena karbon aktif memiliki luas permukaan dan daya adsorpsi lebih tinggi dari pada adsorben lainnya.

2.2. Karbon Aktif

Pertama kali karbon aktif diketahui secara komersil karena penggunaannya sebagai “topeng uap” pada Perang Dunia I. Namun, pada abad ke-15 sudah diketahui bahwa karbon hasil dekompresisi kayu dapat menyingkirkan bahan berwarna dan pada abad ke-17 penerapan secara komersil arang kayu digunakan dalam sebuah pabrik gula di Inggris (Austin, 1996).

Karbon aktif merupakan adsorben terbaik dalam sistem adsorpsi. Ini karena karbon aktif memiliki luas permukaan yang besar dan daya adsorpsi yang tinggi sehingga pemanfaatannya dapat optimal. Karbon aktif yang baik harus memiliki luas permukaan yang besar sehingga daya adsorpsinya juga besar (Prabowo, 2009). Luas permukaan karbon aktif umumnya berkisar antara 300-3000 m2/g dan ini terkait dengan struktur pori pada karbon aktif tersebut.

Karbon aktif adalah material berpori dengan kandungan karbon 87%-97% dan sisanya berupa hidrogen, oksigen, sulfur, dan material lain. Karbon aktif merupakan karbon yang telah diaktivasi sehingga terjadi pengembangan struktur pori yang bergantung pada metode aktivasi yang digunakan. Struktur pori menyebabkan ukuran molekul teradsorpsi terbatas, sedangkan bila ukuran partikel tidak masalah, kuantitas bahan yang diserap dibatasi oleh luas permukaan karbon aktif (Austin, 1996).

Karbon aktif memiliki banyak fungsi. Misalnya pada proses pengolahan air, karbon aktif berfungsi untuk menghilangkan polutan seperti seng, timbal, kuprum, krom, besi, timbal, dan uap amonia (Murti, 2008; Júnior dkk, 2009; Prabowo, 2009; Lienden dkk, 2010). Karbon aktif juga berfungsi dalam pemurnian gas seperti dengan cara desulfurisasi dan menyerap gas beracun dan bau busuk. Selain itu, karbon aktif juga berfungsi sebagai tempat penyimpanan gas hydrogen dan gas metana (adsorptive gas storage). Tabel 2.1. menunjukkan fungsi karbon aktif terkait industri pengguna karbon aktif.

Universitas Indonesia

Tabel 2.1. Pengguna dan Fungsi Karbon Aktif

Pengguna Fungsi

Industri obat dan makanan

Penyaringan, penghilangan bau dan rasa Industri minuman Penghilangan warna dan bau pada minuman Kimia/perminyakan Penyulingan bahan mentah

Pengolahan air Penghilangan warna dan bau, penghilangan resin

Budi daya udang Pemurnian, penghilangan ammonia, nitrit, fenol, dan logam berat

Industri gula Penghilangan zat-zat warna, penyerapan proses penyaringan menjadi lebih sempurna Pemurnian gas Penghilangan sulfur, gas beracun, bau

busuk asap.

Katalisator Reaksi katalisator pengangkut vinil klorida, vinil asetat

Pengolahan pupuk Pemurnian, penghilangan bau

2.2.1. Jenis-jenis Karbon Aktif

Berdasarkan penggunaannya, karbon aktif terbagi menjadi 2 jenis yaitu karbon aktif untuk untuk fasa cair dan karbon aktif untuk fasa uap.

Karbon aktif untuk untuk fasa cair

Karbon aktif untuk fasa cair biasanya berbentuk serbuk. Karbon aktif untuk fasa cair biasanya dibuat dari bahan yang memiliki berat jenis rendah seperti kayu, batubara lignit, dan bahan yang mengandung lignin seperti limbah hasil pertanian. Karbon aktif jenis ini banyak digunakan untuk pemurnian larutan dan penghilangan rasa dan bau pada zat cair misalnya untuk penghilangan polutan berbahaya seperti gas amonia dan logam berbahaya pada proses pengolahan air.

Karbon aktif untuk fasa uap

Karbon aktif untuk fasa uap biasanya berbentuk butiran/granular. Karbon aktif jenis ini biasanya dibuat dari bahan yang memiliki berat jenis lebih besar seperti tempurung kelapa, batubara, dan residu minyak bumi. Karbon aktif

jenis ini digunakan dalam adsorpsi gas dan uap misalnya adsorpsi emisi gas hasil pembakaran bahan bakar pada kendaraan seperti CO dan NOx.

Pernyataan mengenai bahan baku yang digunakan dalam pembuatan karbon aktif untuk masing- masing jenis yang telah disebutkan bukan merupakan suatu keharusan, karena ada karbon aktif untuk fasa cair yang dibuat dari bahan yang mempunyai densitas besar, seperti tulang. Kemudian dibuat dalam bentuk granular dan digunakan sebagai pemucat larutan gula. Begitu pula dengan karbon aktif yang digunakan untuk fasa uap dapat diperoleh dari bahan yang memliki densitas kecil, seperti serbuk gergaji (Sembiring,2003).

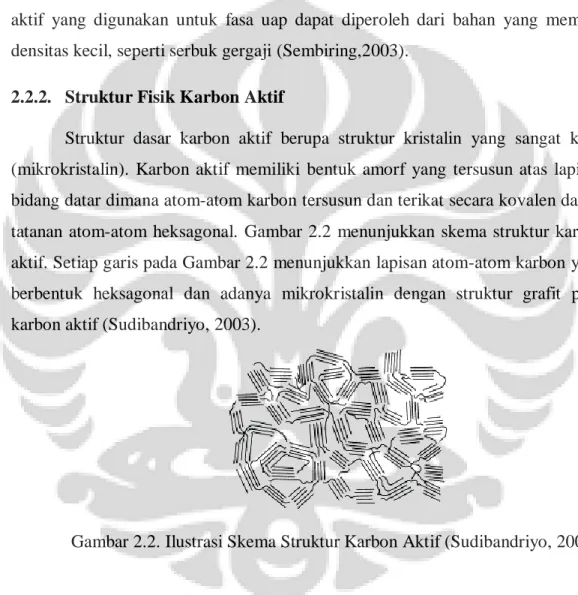

2.2.2. Struktur Fisik Karbon Aktif

Struktur dasar karbon aktif berupa struktur kristalin yang sangat kecil (mikrokristalin). Karbon aktif memiliki bentuk amorf yang tersusun atas lapisan bidang datar dimana atom-atom karbon tersusun dan terikat secara kovalen dalam tatanan atom-atom heksagonal. Gambar 2.2 menunjukkan skema struktur karbon aktif. Setiap garis pada Gambar 2.2 menunjukkan lapisan atom-atom karbon yang berbentuk heksagonal dan adanya mikrokristalin dengan struktur grafit pada karbon aktif (Sudibandriyo, 2003).

Gambar 2.2. Ilustrasi Skema Struktur Karbon Aktif (Sudibandriyo, 2003)

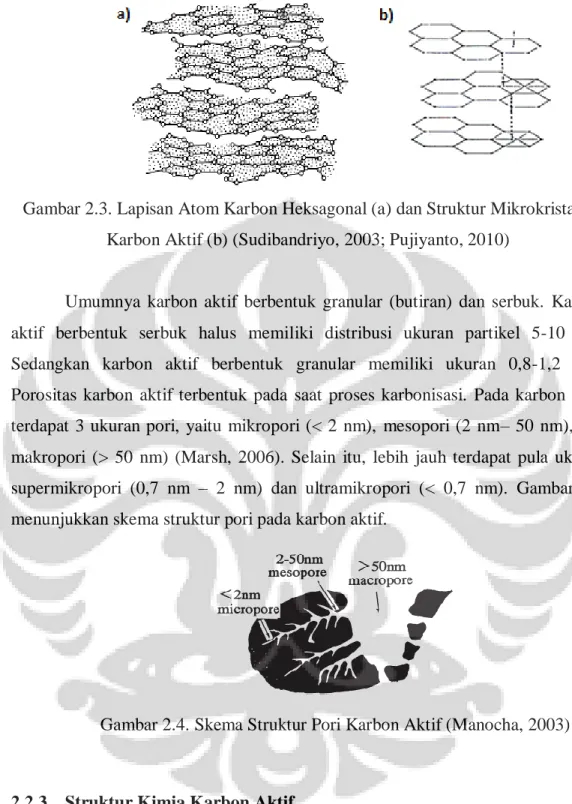

Adanya lapisan atom-atom karbon yang berbentuk heksagonal dan adanya mikrokristalin pada karbon aktif ditunjukkan pada Gambar 2.3.

Universitas Indonesia

Gambar 2.3. Lapisan Atom Karbon Heksagonal (a) dan Struktur Mikrokristalin Karbon Aktif (b) (Sudibandriyo, 2003; Pujiyanto, 2010)

Umumnya karbon aktif berbentuk granular (butiran) dan serbuk. Karbon aktif berbentuk serbuk halus memiliki distribusi ukuran partikel 5-10 µm. Sedangkan karbon aktif berbentuk granular memiliki ukuran 0,8-1,2 mm. Porositas karbon aktif terbentuk pada saat proses karbonisasi. Pada karbon aktif terdapat 3 ukuran pori, yaitu mikropori (< 2 nm), mesopori (2 nm– 50 nm), dan makropori (> 50 nm) (Marsh, 2006). Selain itu, lebih jauh terdapat pula ukuran supermikropori (0,7 nm – 2 nm) dan ultramikropori (< 0,7 nm). Gambar 2.4 menunjukkan skema struktur pori pada karbon aktif.

Gambar 2.4. Skema Struktur Pori Karbon Aktif (Manocha, 2003)

2.2.3. Struktur Kimia Karbon Aktif

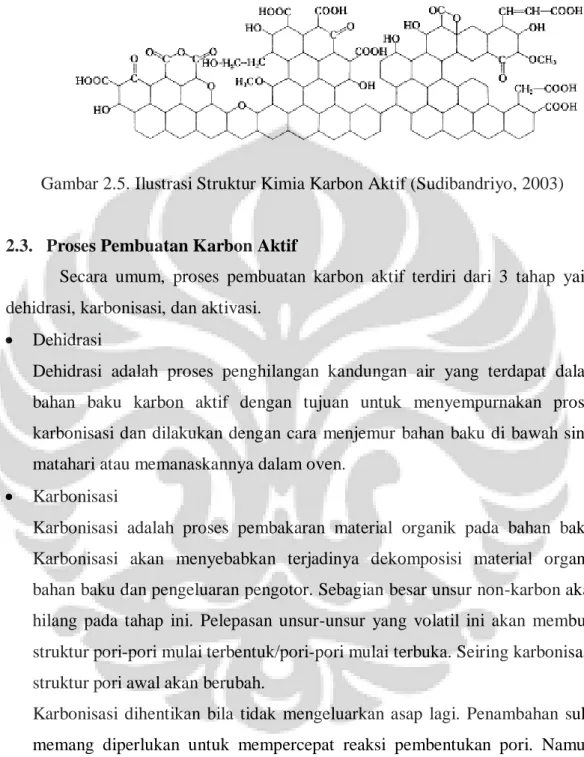

Selain terdiri dari atom karbon, karbon aktif mengandung sejumlah kecil hidrogen dan oksigen yang terikat pada gugus fungsi misalnya karboksil, fenol, dan eter. Gugus fungsi ini dapat berasal dari bahan baku karbon aktif. Selain itu, gugus fungsi pada karbon aktif juga terbentuk selama proses aktivasi oleh karena adanya interaksi radikal bebas permukaan karbon dengan oksigen atau nitrogen yang berasal dari atmosfer. Gugus fungsi ini menjadikan permukaan karbon aktif

reaktif secara kimia dan dapat mempengaruhi sifat adsorpsinya (Murti, 2008). Ilustrasi struktur kimia karbon aktif dapat dilihat pada Gambar 2.5.

Gambar 2.5. Ilustrasi Struktur Kimia Karbon Aktif (Sudibandriyo, 2003)

2.3. Proses Pembuatan Karbon Aktif

Secara umum, proses pembuatan karbon aktif terdiri dari 3 tahap yaitu dehidrasi, karbonisasi, dan aktivasi.

Dehidrasi

Dehidrasi adalah proses penghilangan kandungan air yang terdapat dalam bahan baku karbon aktif dengan tujuan untuk menyempurnakan proses karbonisasi dan dilakukan dengan cara menjemur bahan baku di bawah sinar matahari atau memanaskannya dalam oven.

Karbonisasi

Karbonisasi adalah proses pembakaran material organik pada bahan baku. Karbonisasi akan menyebabkan terjadinya dekomposisi material organik bahan baku dan pengeluaran pengotor. Sebagian besar unsur non-karbon akan hilang pada tahap ini. Pelepasan unsur-unsur yang volatil ini akan membuat struktur pori-pori mulai terbentuk/pori-pori mulai terbuka. Seiring karbonisasi, struktur pori awal akan berubah.

Karbonisasi dihentikan bila tidak mengeluarkan asap lagi. Penambahan suhu memang diperlukan untuk mempercepat reaksi pembentukan pori. Namun, pembatasan suhu pun harus dilakukan. Suhu yang terlalu tinggi, seperti di atas 1000oC akan mengakibatkan banyaknya abu yang terbentuk sehingga dapat menutupi pori-pori dan membuat luas permukaan berkurang serta daya adsorpsinya menurun.

Universitas Indonesia

Pada proses karbonisasi, daya adsorpsi karbon tergolong masih rendah karena masih terdapat residu yang menutupi permukaan pori dan pembentukan pori-pori belum sempurna. Maka dari itu, perlu dilakukan proses aktivasi untuk meningkatkan luas permukaan dan daya adsorpsi karbon aktif. Pada proses ini terjadi pelepasan hidrokarbon, tar, dan senyawa organik yang melekat pada karbon tersebut. Proses aktivasi terdapat 2 jenis yaitu aktivasi fisika dan aktivasi kimiawi.

Aktivasi Fisika

Pada aktivasi secara fisika, karbon dipanaskan pada suhu sekitar 800 – 1000oC dan dialirkan gas pengoksidasi seperti uap air, oksigen, atau CO2. Gas pengoksidasi akan bereaksi dengan karbon dan melepaskan karbon monoksida dan hidrogen untuk gas pengoksidasi berupa uap air. Senyawa-senyawa produk samping pun akan terlepas pada proses ini sehingga akan memperluas pori dan meningkatkan daya adsorpsi. Gasifikasi karbon dengan uap air dan CO2 terjadi melalui reaksi bersifat endotermis berikut ini (Marsh, 2006).

C + H2O → CO + H2 (117 kJ/ mol) (2.1)

C + CO2 → 2CO (159 kJ/mol) (2.2)

Sedangkan aktivasi fisika dengan oksigen melalui reaksi bersifat eksotermis berikut ini.

C + O2 → CO2 ( -406 kJ/mol) (2.3)

Pada aktivasi fisika, terjadi pengurangan massa karbon dalam jumlah yang besar karena adanya pembentukan struktur karbon. Namun, pada aktivasi fisika seringkali terjadi kelebihan oksidasi eksternal sewaktu gas pengoksidasi berdifusi pada karbon sehingga terjadi pengurangan ukuran adsorben. Selain itu, reaksi sulit untuk dikontrol.

Aktivasi Kimiawi

Aktivasi kimiawi biasanya digunakan untuk bahan baku mengandung lignoselulosa. Pada aktivasi ini, karbon dicampur dengan larutan kimia yang berperan sebagai activating agent. Larutan kimia yang dipakai

biasanya adalah garam dari logam alkali dan alkali tanah serta zat asam seperti KOH, NaOH, ZnCl2, H3PO4, dan H2SO4. Activating agent akan mengoksidasi karbon dan merusak permukaan bagian dalam karbon sehingga akan terbentuk pori dan meningkatkan daya adsorpsi. Activating agent ini berperan sebagai dehydrating agent yang akan mempengaruhi dekomposisi pirolisis, menghambat pembentukan tar, dan mengurangi pembentukan asam asetat, metanol, dan lain-lain (Ahmadpour, 1995; Lillo dkk, 2003; Manocha, 2003).

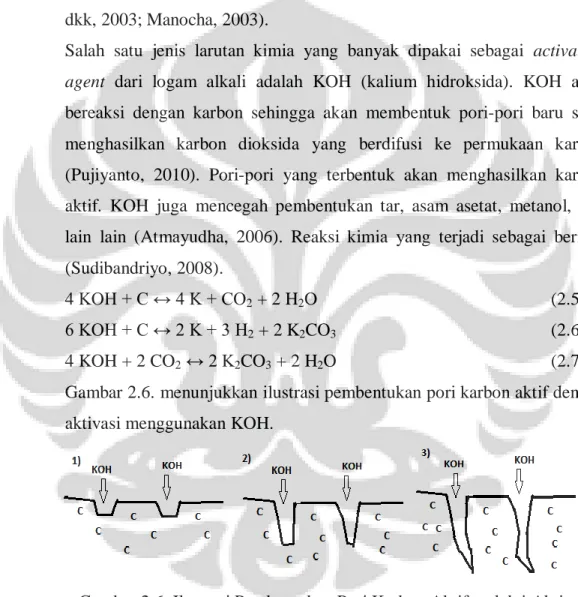

Salah satu jenis larutan kimia yang banyak dipakai sebagai activating agent dari logam alkali adalah KOH (kalium hidroksida). KOH akan bereaksi dengan karbon sehingga akan membentuk pori-pori baru serta menghasilkan karbon dioksida yang berdifusi ke permukaan karbon (Pujiyanto, 2010). Pori-pori yang terbentuk akan menghasilkan karbon aktif. KOH juga mencegah pembentukan tar, asam asetat, metanol, dan lain lain (Atmayudha, 2006). Reaksi kimia yang terjadi sebagai berikut (Sudibandriyo, 2008).

4 KOH + C ↔ 4 K + CO2 + 2 H2O (2.5)

6 KOH + C ↔ 2 K + 3 H2 + 2 K2CO3 (2.6)

4 KOH + 2 CO2 ↔ 2 K2CO3 + 2 H2O (2.7) Gambar 2.6. menunjukkan ilustrasi pembentukan pori karbon aktif dengan aktivasi menggunakan KOH.

Gambar 2.6. Ilustrasi Pembentukan Pori Karbon Aktif melalui Aktivasi KOH

Gambar 2.6 menunjukkan bahwa seiring bertambahnya suhu sampai suhu aktivasi dan waktu aktivasi dicapai, KOH akan bereaksi dengan karbon

Universitas Indonesia

dan merusak bagian dalam karbon sehingga membentuk pori-pori yang semakin banyak.

Aktivasi kimiawi memiliki beberapa keunggulan daripada aktivasi fisika. Pada aktivasi kimiawi, suhu aktivasi yang digunakan lebih rendah daripada yang digunakan pada aktivasi fisika. Selain itu, aktivasi kimiawi menghasilkan pembentukan struktur pori yang lebih baik, luas permukaan yang lebih tinggi, dan yield karbon aktif yang lebih besar (Ahmadpour, 1995).

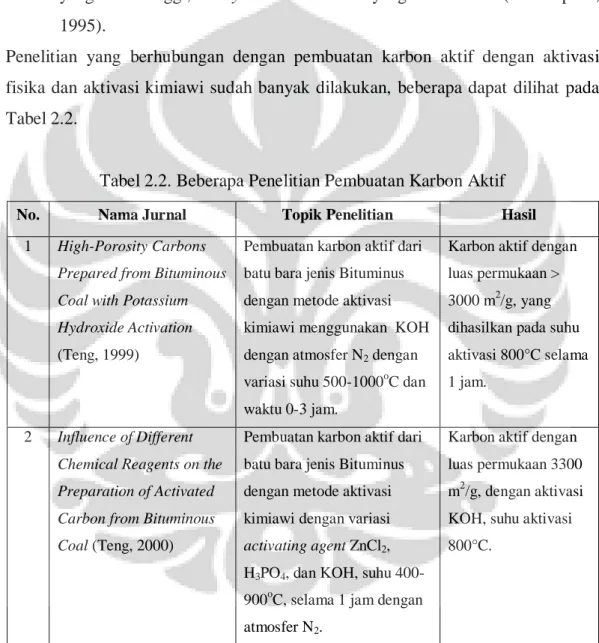

Penelitian yang berhubungan dengan pembuatan karbon aktif dengan aktivasi fisika dan aktivasi kimiawi sudah banyak dilakukan, beberapa dapat dilihat pada Tabel 2.2.

Tabel 2.2. Beberapa Penelitian Pembuatan Karbon Aktif

No. Nama Jurnal Topik Penelitian Hasil

1 High-Porosity Carbons Prepared from Bituminous Coal with Potassium Hydroxide Activation (Teng, 1999)

Pembuatan karbon aktif dari batu bara jenis Bituminus dengan metode aktivasi kimiawi menggunakan KOH dengan atmosfer N2 dengan

variasi suhu 500-1000oC dan waktu 0-3 jam.

Karbon aktif dengan luas permukaan > 3000 m2/g, yang dihasilkan pada suhu aktivasi 800°C selama 1 jam.

2 Influence of Different Chemical Reagents on the Preparation of Activated Carbon from Bituminous Coal (Teng, 2000)

Pembuatan karbon aktif dari batu bara jenis Bituminus dengan metode aktivasi kimiawi dengan variasi activating agent ZnCl2,

H3PO4, dan KOH, suhu

400-900oC, selama 1 jam dengan atmosfer N2.

Karbon aktif dengan luas permukaan 3300 m2/g, dengan aktivasi KOH, suhu aktivasi 800°C.

(Lanjutan)

No. Nama Jurnal Topik Penelitian Hasil

3 Influence of Pretreatment and Activation Conditions in the Preparation of Activated Carbon from Anthtracite (Lee, 2000)

Pembuatan karbon aktif dari batu bara Antrasit dengan variasi metode aktivasi fisika, dengan variasi activating gas steam dan CO2, suhu

850-950oC, waktu ½ -10 jam.

Karbon aktif dengan luas permukaan 900 m2/g, dengan aktivasi steam, suhu 900oC selama 3 jam.

4 Understanding Chemical Reaction Between Carbon and NaOH and KOH (Lillo, 2003)

Pencampuran bahan baku dengan NaOH

(NaOH/C=3:1), diaktivasi dengan suhu 760oC, dengan variasi gas atmosfer N2,CO2

dan Steam beserta variasi laju alir 40,100 dan 500 ml/min.

Karbon aktif hasil terbaik dengan atmosfer N2 500

ml/min, surface area 2193 m2/g. Hasil terendah dengan CO2,

surface area 36 m2/g . 5 Production and

Characterization of Activated Carbon from Pine Wastes Gasified in a Pilot Reactor (Garcia, 2002)

Pembuatan karbon aktif dari limbah pinus dengan aktivasi KOH, atmosfer N2 4 l/min,

dengan variasi suhu 725-800oC selama 1 jam.

Karbon aktif dengan luas permukaan 1908 m2/g .

6 Adsorption of Polluting Substances on Activated Carbons Prepared from Rice Husk and Sugarcane Bagasse (Kalderis, 2008)

Pembuatan karbon aktif dari sekam padi dan ampas tebu sebagai adsorben

polutan,dengan aktivasi ZnCl2, suhu aktivasi 700oC selama ½ jam,atmosfer N2

dan CO2.

Karbon aktif dari ampas tebu luas permukaan 864 m2/g dan dari sekam padi 811 m2/g.

7 Preparation of Activated Carbon from Petroleum Coke by KOH Chemical Activation for Adsorption Heat Pump (Kawano, 2007)

Petroleum coke dicampur dengan KOH (KOH:PC= 2:1), dialiri gas N2 laju alir

5cc/s, dengan variasi suhu aktivasi 773-1073 K selama 1 jam.

Karbon aktif dengan luas permukaan 990 m2/g, suhu 1073 K.

Universitas Indonesia

(Lanjutan)

No. Nama Jurnal Topik Penelitian Hasil

8 Preparation of Activated Carbon from Cherry Stones by Activation with Potassium-Hydroxide (Marin, 2005)

Bahan baku dicampur dan diagitasi dengan KOH (KOH:CS=3:1), dialiri gas N2

laju alir 100 mL/min, dengan variasi suhu aktivasi 400-900oC selama 2 jam.

Karbon aktif dengan luas permukaan 1624 m2/g, hasil aktivasi suhu 900oC.

Beberapa penelitian pada Tabel 2.2. menunjukkan bahwa suhu dan waktu mempengaruhi pembentukan luas permukaan. Semakin tinggi suhu aktivasi, luas permukaan yang dihasilkan akan semakin besar. Peningkatan suhu selama waktu tertentu akan meningkatkan pembentukan pori-pori baru baik mikropori, mesopori, dan makropori. Namun bila suhu dan waktu meningkat terus menerus akan menyebabkan luas permukaan menurun. Suhu yang terlalu tinggi dan waktu yang terlalu lama akan meningkatkan pembentukan abu. Karbon akan lebih banyak terbakar sehingga pori-pori akan mengalami pelebaran dan pengrusakan berlebih menghasilkan penurunan luas permukaan. Suhu aktivasi dan waktu aktivasi harus disesuaikan dengan kandungan karbon pada bahan baku agar karbon yang terkandung pada bahan baku tidak habis. Bahan baku dengan kandungan karbon yang tinggi, yaitu batu bara (C>60%) biasanya menggunakan suhu aktivasi dan waktu aktivasi yang tinggi agar activating agent dan karbon bisa bereaksi secara optimal. Sedangkan bahan baku biomassa seperti material lignoselulosis dapat menggunakan suhu aktivasi dan waktu aktivasi yang tidak terlalu tinggi karena kandungan karbon yang rendah dikhawatirkan habis terbakar pada suhu tinggi dan waktu yang lama.

2.4. Ampas Tebu sebagai Bahan Baku Karbon Aktif

Tebu (Saccharum officinarum) tergolong tanaman perkebunan dan hanya dapat tumbuh di daerah tropis. Hal ini menjadikan pertumbuhan dan perkembangan tebu di Indonesia tergolong baik karena curah hujan dan intensitas sinar matahari yang cukup tinggi. Tebu digunakan sebagai bahan baku untuk memproduksi gula. Proses produksi gula ini menghasilkan limbah atau residu.

Limbah merupakan hasil dari suatu proses yang belum atau tidak termanfaatkan (Murti, 2008). Salah satu penggunaan efektif dari limbah agrikultural yang menjadi perhatian pada dekade terakhir adalah sebagai bahan baku dalam pembuatan karbon aktif. Banyak limbah agrikultural yang dipakai sebagai bahan baku pembuatan karbon aktif karena dapat diperbaharui, tersedia dalam jumlah banyak, dan tidak terlalu mahal dari pada material lain untuk dijadikan adsorben (Nunes dkk, 2008). Proses pembuatan gula akan menghasilkan limbah berupa ampas tebu. Ampas tebu ini merupakan hasil samping proses ekstraksi cairan tebu pada industri gula. Sebagian besar pemanfaatan ampas tebu ini bernilai ekonomi yang cukup rendah misalnya hanya terbatas untuk pakan ternak. Pemanfaatan ampas tebu perlu pengembangan teknologi, salah satunya ialah dapat dijadikan bahan baku pembuatan karbon aktif. Selain itu, pemanfaatan ampas tebu ini dapat mengurangi dampak bagi lingkungan yang diakibatkan limbah.

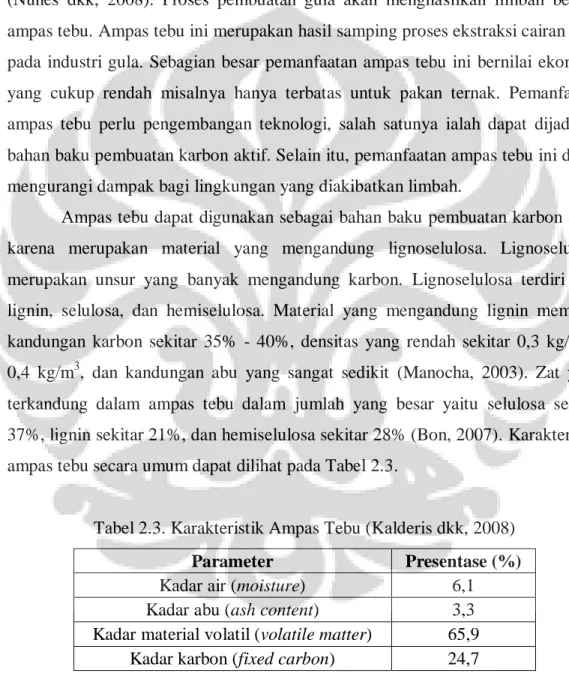

Ampas tebu dapat digunakan sebagai bahan baku pembuatan karbon aktif karena merupakan material yang mengandung lignoselulosa. Lignoselulosa merupakan unsur yang banyak mengandung karbon. Lignoselulosa terdiri dari lignin, selulosa, dan hemiselulosa. Material yang mengandung lignin memiliki kandungan karbon sekitar 35% - 40%, densitas yang rendah sekitar 0,3 kg/m3 - 0,4 kg/m3, dan kandungan abu yang sangat sedikit (Manocha, 2003). Zat yang terkandung dalam ampas tebu dalam jumlah yang besar yaitu selulosa sekitar 37%, lignin sekitar 21%, dan hemiselulosa sekitar 28% (Bon, 2007). Karakteristik ampas tebu secara umum dapat dilihat pada Tabel 2.3.

Tabel 2.3. Karakteristik Ampas Tebu (Kalderis dkk, 2008)

Parameter Presentase (%)

Kadar air (moisture) 6,1

Kadar abu (ash content) 3,3

Kadar material volatil (volatile matter) 65,9 Kadar karbon (fixed carbon) 24,7

Pada Tabel 2.3. menunjukkan analisis proximate ampas tebu. Hal ini berarti bahwa fixed carbon atau kadar karbon yang dimaksud ialah kadar arang yang tidak hanya mengandung karbon melainkan masih terdapat hidrogen, oksigen,

Universitas Indonesia

nitrogen, dan sulfur yang tidak terbawa gas. Kadar karbon ampas tebu sendiri sebesar 47 %, oksigen 44%, hidrogen 6,5 %, nitrogen 0,9% , dan sulfur 0,1 % (Winaya, 2010). Karena kandungan karbon yang cukup potensial di dalam ampas tebu, ampas tebu dapat diproses menjadi bahan baku pembuatan karbon aktif. Beberapa penelitian pembuatan karbon aktif dari ampas tebu sudah dilakukan. Pembuatan karbon aktif dari ampas tebu dengan aktivasi kimiawi melalui impregnasi menggunakan ZnCl2 sudah dilakukan, pada suhu aktivasi 700oC dan waktu 30 menit dengan variasi rasio ZnCl2 dengan bahan baku 0,25; 0,5; 0,75; dan 1. Dari penelitian ini diperoleh karbon aktif dengan luas permukaan tertinggi 864 m2/gram pada rasio ZnCl2 : ampas tebu sebesar 0,75 : 1 (Kalderis dkk, 2008). Selain itu, pembuatan karbon aktif dari ampas tebu juga sudah dilakukan dengan variasi activating agent ZnCl2, NaOH, dan H3PO4, variasi rasio activating agent dengan bahan baku, variasi suhu aktivasi dan waktu aktivasi (600oC, 700oC, dan 800oC ; 30 menit dan 60 menit) dan menghasilkan karbon akif dengan luas permukaan tertinggi 674 m2/gram dari rasio 0,75 pada suhu aktivasi 700 oC selama 30 menit (Kalderis dkk, 2008). Pada penelitian ini, pembuatan karbon aktif juga berasal dari ampas tebu namun menggunakan activating agent yang berbeda dari penelitian sebelumnya yaitu KOH dengan melakukan variasi suhu aktivasi 600oC, 700oC, dan 800oC dan waktu aktivasi selama ½ jam dan 1 jam.

2.5. Metode BET (Brenauer-Emmet-Teller)

Salah satu karakteristik karbon aktif berkualitas ialah memiliki luas permukaan yang tinggi. Semakin besar luas permukaan karbon aktif, semakin besar pula daya adsorpsinya. Luas permukaan suatu adsorben dapat diketahui dengan alat pengukur luas permukaan yang menggunakan prinsip metode BET. Pengukuran luas permukaan dengan model BET ini biasanya menggunakan nitrogen sebagai adsorbat. Pengukuran ini didasarkan pada data adsorpsi isotermis nitrogen pada suhu 77 K. Adsorpsi isotermis dengan prinsip BET merupakan jenis adsorpsi fisis. Metode BET pertama kali ditemukan oleh Brenauer, Emmet, dan Teller pada tahun 1938. Metode BET ini merupakan pengembangan dari teori Langmuir. Teori Langmuir digunakan untuk adsorpsi monolayer kemudian dikembangkan menjadi teori BET yang menyatakan bahwa adsorpsi dapat terjadi

di atas lapisan adsorbat monolayer sehingga teori dan model BET ini dapat digunakan untuk adsorpsi multilayer. Ilustrasi adsorpsi isotermis dengan prinsip BET dapat dilihat pada Gambar 2.7. Gambar 2.7 menggambarkan adsorpsi multilayer, yang pada awalnya terjadi penempelan molekul pada permukaan adsorben membentuk lapisan monolayer kemudian terjadi penempelan molekul pada lapisan monolayer membentuk lapisan multilayer.

Gambar 2.7. Ilustrasi Adsorpsi Isotermis Prinsip BET

Metode BET didasarkan pada penentuan volume molekul teradsorpsi secara fisika setebal satu lapis molekul monolayer pada permukaan adsorben. Berikut persamaan BET.

𝑃 𝑉 𝑃 𝑂 𝑃 −1

=

1 𝑉𝑚𝐶+

(𝐶−1) 𝑉𝑚𝐶 𝑃 𝑃𝑂 (2.8) Keterangan: C : Konstanta BETPO : Tekanan uap jenuh gas yang diadsorpsi pada suhu eksperimen (kPa) P : Tekanan total gas saat adsorpsi (kPa)

Vm : Volume gas yang diadsorpsi untuk monolayer (cm3) V : Volume gas yang diadsorpsi pada tekanan P (cm3)

Persamaan (2.8) hanya untuk P/Po bernilai antara 0,05-0,35 dan Vm dapat ditentukan. Persamaan (2.8) dapat diplot secara linear, yaitu antara 1/V((P/Po)-1) dengan P/Po, sehingga didapat persamaan dengan slope (C-1)/VmC dan intersep 1/VmC. Dari ini, akan didapat nilai Vm. Untuk mendapatkan luas permukaan adsorben, digunakan persamaan berikut.

Universitas Indonesia

(2.9)

Keterangan:

N : Bilangan Avogadro = 6.022 x 1023

Acs : Luas penampang satu molekul adsorbat (m2) W : Berat sampel (gram)

BAB 3

METODOLOGI PENELITIAN

Pada bab ini akan dibahas diagram alir penelitian, alat dan bahan yang digunakan, variabel dalam penelitian, prosedur penelitian, dan karakterisasi luas permukaan karbon aktif. Penelitian akan dilakukan di Laboratorium Teknologi Energi Berkelanjutan, Departemen Teknik Kimia, Fakultas Teknik Universitas Indonesia.

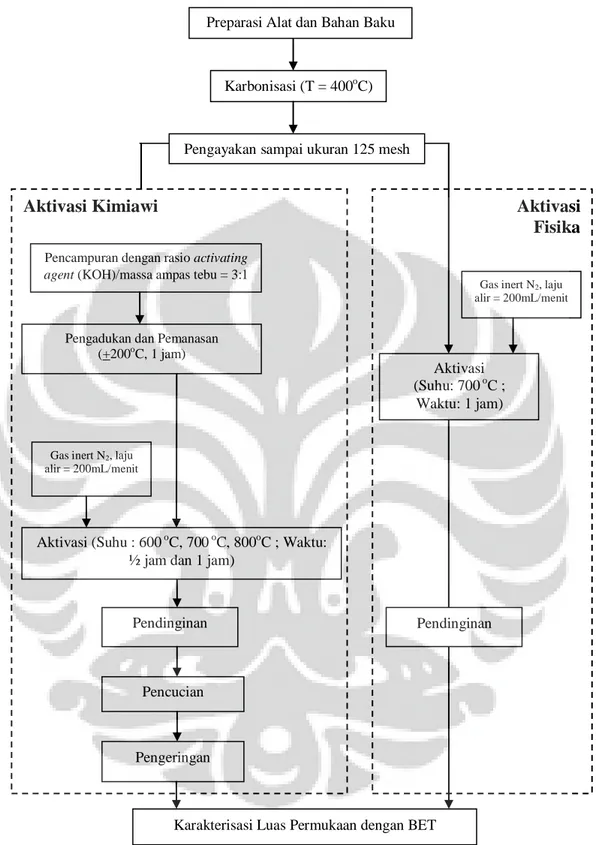

3.1. Diagram Alir Penelitian

Penelitian yang dilakukan dapat dilihat pada gambar diagram alir penelitian sebagaimana terlihat pada Gambar 3.1. Sedangkan untuk penjelasan langkah-langkah dapat dilihat pada bagian prosedur penelitian.

Universitas Indonesia

Gambar 3.1. Diagram Alir Penelitian

Karakterisasi Luas Permukaan dengan BET

Aktivasi Fisika

Aktivasi (Suhu: 700 oC ;

Waktu: 1 jam)

Gas inert N2, laju alir = 200mL/menit

Karbonisasi (T = 400oC)

Pengayakan sampai ukuran 125 mesh Preparasi Alat dan Bahan Baku

(AmpTebu...0Tebu)

Aktivasi Kimiawi

Pengeringan Pencucian Pendinginan

Aktivasi (Suhu : 600 oC, 700 oC, 800oC ; Waktu: ½ jam dan 1 jam)

Gas inert N2, laju alir = 200mL/menit

Pengadukan dan Pemanasan (+200oC, 1 jam)

Pencampuran dengan rasio activating

agent (KOH)/massa ampas tebu = 3:1

3.2. Alat dan Bahan

Alat-alat yang digunakan pada penelitian ini sebagai berikut:

Grinder Beaker Glass Timbangan Pengaduk Kaca Spatula Cawan Petri Burner

Kaki tiga dan kasa asbes

Kompor

Penggorengan

Penyaring ukuran 125 mesh

Reaktor beserta pengontrol suhu dan laju alir

Ilustrasi reaktor yang digunakan dapat dilihat pada Gambar 3.2.

Gambar 3.2. Reaktor untuk Aktivasi

Oven

Instrumentasi Autosorb 6B Quantachrome

Bahan-bahan yang digunakan pada penelitian ini sebagai berikut:

Ampas tebu

Universitas Indonesia Larutan KOH

Larutan ini sebagai activating agent.

HCl 5N

Air distilasi

Gas nitrogen

Gas inert ini berfungsi mengontrol proses aktivasi.

3.3. Variabel Penelitian

Variabel dalam penelitian ini adalah :

Variabel bebas : suhu aktivasi, waktu aktivasi, dan sebagai pembanding yaitu karbon aktif dengan metode pemanasan/tanpa activating agent.

Variabel terikat : luas permukaan karbon aktif.

Variabel terkontrol : suhu karbonisasi serta rasio massa activating agent/massa karbon.

3.4. Prosedur Penelitian

3.4.1. Preparasi Alat dan Bahan Baku dan Karbonisasi

Semua alat dan bahan untuk tahap dalam pembuatan karbon aktif ini dipersiapkan dan dipastikan ada. Sebelum memulai penelitian, timbangan diperiksa pengukurannya. Sebelum melakukan proses karbonisasi, grinder untuk mereduksi ukuran ampas tebu dipastikan dapat menyala dan kompor dipastikan dapat menyala (api) . Kemudian bahan seperti KOH, HCl, dan air distilasi dipastikan memiliki kuantitas yang cukup untuk membuat larutan activating agent KOH dan larutan pencuci.

Ampas tebu direduksi ukurannya dengan grinder sampai lebih halus. Lalu ampas tebu masuk dalam proses karbonisasi. Proses karbonisasi berlangsung pada suhu 400oC dengan kondisi udara mengalir. Proses ini akan menghasilkan karbon/arang dari ampas tebu. Setelah karbonisasi, karbon yang dihasilkan didinginkan dan disaring sampai berukuran 125 mesh.

3.4.2. Aktivasi

Pada penelitian ini, proses aktivasi dibagi menjadi 2 yaitu aktivasi kimia dan metode pemanasan/tanpa penambahan activating agent. Pada aktivasi kimia, activating agent berupa KOH berbentuk padatan sehingga KOH ditimbang kemudian dilarutkan dengan air distilasi sampai diperoleh larutan 150 mL. Kemudian serbuk karbon dicampur dengan larutan activating agent KOH dengan rasio massa KOH/massa karbon adalah 3/1. Setelah pencampuran, dilakukan pengadukan serbuk karbon dan KOH pada suhu 200oC selama 1 jam. Setelah pengadukan dan pemanasan, didapatkan karbon hasil impregnasi dengan KOH berbentuk slurry. Reaktor harus diperiksa terlebih dahulu untuk memastikan tidak ada oksigen dalam reaktor sebelum digunakan. Campuran karbon dan KOH yang berbentuk slurry ini kemudian dimasukkan dalam reaktor. Kemudian pada reaktor, dialirkan gas nitrogen dengan pengontrolan laju alir sebesar 200 mL/menit. Lalu campuran karbon dan KOH dipanaskan sehingga mencapai suhu proses yang divariasikan yaitu 600oC, 700oC, dan 800oC dengan kenaikan suhu 10oC/menit. Pemanasan ini berlangsung selama waktu aktivasi yang divariasikan, yaitu ½ jam dan 1 jam. Pada metode pemanasan/tanpa penambahan activating agent, serbuk karbon langsung dimasukkan dalam reaktor dan dialirkan gas nitrogen dengan pengontrolan laju alir sebesar 200 mL/menit. Kemudian dipanaskan sehingga mencapai suhu proses 700 oC selama 1 jam.

Setelah proses aktivasi selesai, maka akan dihasilkan produk berupa karbon aktif. Karbon aktif ini perlu diberi treatment lagi agar karbon aktif yang didapatkan benar-benar murni.

3.4.3. Pendinginan

Setelah proses aktivasi dilakukan, sampel karbon aktif yang diperoleh didinginkan dengan tetap mengalirkan N2. Sampel tersebut masih terdapat di dalam reaktor dimana pemanas dalam keadaan mati (Garcia-Garcia dkk, 2002).

Universitas Indonesia

3.4.4. Pencucian

Setelah pendinginan sampel dilakukan, sampel dicuci tiga kali dengan larutan HCl 5N. Kemudian dicuci lagi dengan air distilasi beberapa kali untuk menghilangkan sisa-sisa kloridanya.

3.4.5. Pengeringan

Setelah dicuci, sampel dikeringkan di dalam oven. Kemudian sampel karbon aktif yang diperoleh disimpan dalam desikator agar karbon aktif tetap kering.

3.5. Teknik Pengambilan Data dan Analisis

Teknik pengambilan data pada penelitian ini adalah dengan cara karakterisasi luas permukaan karbon aktif yang dihasilkan. Pada penelitian ini, luas permukaan karbon aktif yang dihasilkan dianalisis dengan menggunakan Autosorb 6B produksi Quantachrome yang terdapat di Laboratorium Rekayasa Reaksi Kimia dan Konversi Gas Alam, Departemen Teknik Kimia, Fakultas Teknik Universitas Indonesia. Alat ini mampu mengidentifikasi luas permukaan karbon aktif secara langsung. Sebelum sampel dimasukkan ke dalam alat ini, sampel ditimbang terlebih dahulu untuk mengetahui massanya sehingga dapat diketahui luas permukaaannya setiap 1 gram karbon aktif. Setelah data luas permukaan semua sampel karbon aktif diperoleh, maka dibuat grafik hubungan antara suhu dan lama waktu aktivasi dengan luas permukaan karbon aktif dan grafik perbandingan luas permukaan karbon aktif dengan metode aktivasi kimiawi dengan luas permukaan karbon aktif metode pemanasan/tanpa activating agent sebagai pembanding. Hal ini bertujuan untuk mengetahui kondisi operasi (suhu dan lama waktu) aktivasi yang optimal dalam pembuatan karbon aktif dengan bahan baku ampas tebu.

BAB 4

HASIL DAN PEMBAHASAN

Pada bab ini akan diuraikan mengenai hasil penelitian dan analisis dari hasil penelitian sehingga diperoleh kesimpulan dari penelitian yang dilakukan. Hasil penelitian ini yaitu karbon aktif yang dibuat dari ampas tebu dan hasil karakterisasi luas permukaan dengan pengujian BET pada karbon aktif yang dihasilkan.

4.1. Pembuatan Karbon Aktif dari Ampas Tebu

Pembuatan karbon aktif ini dimulai dengan melakukan preparasi bahan dasar karbon aktif yaitu karbon yang berasal dari ampas tebu. Ampas tebu diproses menjadi karbon melalui proses karbonisasi. Setelah proses karbonisasi, maka didapatkan karbon untuk diproses menjadi karbon aktif. Kemudian karbon dicampurkan dengan larutan KOH sebagai activating agent agar karbon terimpregnasi. Hasil impregnasi diaktivasi di dalam reaktor aktivasi agar diperoleh hasil berupa karbon aktif.

4.1.1. Hasil Karbonisasi Ampas Tebu

Untuk memperoleh karbon aktif, maka perlu didapatkan karbon/arang terlebih dahulu dari bahan baku yang digunakan yaitu ampas tebu. Ampas tebu diproses menjadi karbon melalui proses karbonisasi. Ampas tebu yang digunakan sudah kering dan berbentuk serat sehingga tidak perlu proses pengeringan dan penghancuran. Sebelum masuk dalam tahap karbonisasi, ampas tebu terlebih dahulu dihaluskan dengan menggunakan grinder agar ukuran tereduksi. Dengan adanya penghalusan ini, proses karbonisasi ampas tebu akan lebih merata karena semakin kecil (halus) ukuran ampas tebu, maka semakin besar luas permukaan ampas tebu yang terkena kontak dengan panas pada proses karbonisasi. Ampas tebu yang belum dihaluskan dan telah dihaluskan dapat dilihat pada Gambar 4.1.

Universitas Indonesia

Gambar 4.1. Ampas Tebu Awal (a) dan Ampas Tebu yang telah Dihaluskan (b)

Proses karbonisasi ampas tebu dilakukan secara bertahap meningkat sampai tercapai suhu 400oC di atas pemanas. Pada suhu 400oC, air dan senyawa volatil yang terkandung pada ampas tebu sudah menghilang dan karbon dari pembakaran material lignoselulosa sudah terbentuk. Kalderis (2008) menyatakan bahwa pembakaran ampas tebu sampai menjadi karbon terjadi secara bertahap, yaitu sampai suhu 210oC, kandungan air hilang, kemudian dari 210oC sampai 370oC terjadi dekomposisi lignoselulosa yang terdiri dari lignin, selulosa, dan hemiselulosa, dan mulai pada suhu 370oC terjadi perengkahan/pemecahan ikatan C-C. Proses karbonisasi mengeluarkan banyak asap sebagai indikasi bahwa senyawa-senyawa volatil yang terkandung pada ampas tebu menguap. Proses karbonisasi selesai ketika ampas tebu sudah sepenuhnya berubah warna menjadi hitam dan hanya sedikit asap yang keluar. Hal ini menandakan bahwa arang sudah terbentuk dan senyawa-senyawa volatil sudah menguap. Arang hasil proses karbonisasi ampas tebu ini dapat dilihat pada Gambar 4.2.

Sebelum karbonisasi dilakukan, ampas tebu yang telah dihaluskan ditimbang terlebih dahulu. Begitu pula setelah dilakukan karbonisasi, arang yang terbentuk ditimbang. Hal ini dilakukan untuk mengetahui yield arang hasil karbonisasi ampas tebu dalam penelitian ini. Data yield arang dalam ampas tebu dapat dilihat pada Tabel 4.1.

Tabel 4.1. Yield Arang dari Ampas Tebu Massa ampas tebu (gram) Massa arang (gram) Massa yang hilang (gram) % yang hilang Yield arang (%) 26 8 18 69,23 30,77 25 7 18 72,00 28,00 25 5 20 80,00 20,00 25 8 17 68,00 32,00 20 5 15 75,00 25,00 25 8 17 68,00 32,00 25 5 20 80,00 20,00 20 5 15 75,00 25,00 20 5 15 75,00 25,00 25 5 20 80,00 20,00 25 5 20 80,00 20,00 25 5 20 80,00 20,00 30 7 23 76,67 23,33 25 5 20 80,00 20,00 25 7 18 72,00 28,00 25 6 19 76,00 24,00 25 6 19 76,00 24,00 30 7 23 76,67 23,33 40 8 32 80,00 20,00 30 8 22 73,33 26,67 30 6 24 80,00 20,00 30 7 23 76,67 23,33 30 7 23 76,67 23,33

Dari data pengukuran massa di atas, diperoleh hasil rata-rata arang sebesar 24,08 % dari massa awal ampas tebu yang digunakan pada proses karbonisasi yang dilakukan. Hasil rata-rata yield ini cukup bagus karena mendekati dengan banyaknya kandungan arang (fixed carbon) dalam ampas tebu menurut literatur pada Bab 2, yaitu sebesar 24,7 %. Berdasarkan hasil rata-rata yield yang

Universitas Indonesia

didapatkan, dapat dikatakan bahwa kandungan air, abu, dan material volatil dalam ampas tebu telah hilang.

Setelah proses karbonisasi selesai, arang dari ampas tebu yang dihasilkan dihaluskan dengan menggunakan penyaring berukuran 125 mesh (sekitar 0,2 mm). Penghalusan ini bertujuan agar arang lebih berukuran homogen dan lebih kecil ukuran partikelnya. Ukuran partikel ini akan mempengaruhi luas permukaan karbon aktif yang dihasilkan. Penghalusan melalui penyaringan ini akan memperkecil ukuran partikel arang. Semakin kecil ukuran partikel arang/karbon akan memperbesar luas permukaan karbon yang melakukan kontak dengan activating agent sewaktu proses aktivasi sehingga lebih banyak karbon yang teraktivasi dan semakin banyak pori-pori yang terbentuk pada setiap partikel karbon. Dengan banyaknya pori-pori yang terbentuk, luas permukaan karbon aktif yang dihasilkan akan semakin tinggi. Arang/karbon ampas tebu yang telah dihaluskan dapat dilihat pada Gambar 4.3.

Gambar 4.3. Karbon Ampas Tebu yang telah Dihaluskan

4.1.2.Hasil Pencampuran Activating Agent dengan Karbon

Pada pembuatan karbon aktif dari ampas tebu ini metode aktivasi yang digunakan ialah aktivasi kimiawi yaitu dengan cara mencampurkan activating agent dengan karbon yang dihasilkan dari karbonisasi bahan baku berupa ampas tebu. Metode aktivasi kimiawi dipilih karena memiliki beberapa keunggulan dengan aktivasi fisika seperti suhu aktivasi yang digunakan lebih rendah, yield karbon aktif lebih tinggi dan pori-pori yang terbentuk lebih banyak sehingga luas permukaan yang dihasilkan lebih tinggi. Sebagai pembanding, dilakukan juga

pembuatan karbon aktif dengan hanya metode pemanasan/aktivasi fisika dengan tujuan mengetahui pengaruh metode aktivasi terhadap luas permukaan karbon aktif yang dihasilkan. Pada metode pemanasan/aktivasi fisika ini, arang yang dihasilkan dari karbonisasi ampas tebu tidak dicampur dengan activating agent dan langsung masuk ke dalam reaktor untuk proses aktivasi.

Activating agent yang digunakan pada penelitian ini ialah KOH. Beberapa penelitian sebelumnya telah dilakukan, pembuatan karbon aktif dengan menggunakan KOH sebagai activating agent, dengan bahan baku baik yang berasal dari batu bara, residu minyak bumi ataupun material lignoselulosa, menghasilkan luas permukaan yang tinggi (Teng, 1999; Garcia-Garcia dkk, 2002; Marin dkk, 2005; Kawano dkk, 2007). Selain itu, berdasarkan penelitian sebelumnya, material lignoselulosa yang melalui proses karbonisasi terlebih dahulu sehingga menjadi karbon akan lebih dapat bereaksi dengan KOH (Lydia, 2012). Berbeda dengan activating agent yang bersifat asam semisal ZnCl2, material lignoselulosa lebih baik langsung dicampur dengan activating agent tersebut tanpa melalui karbonisasi terlebih dahulu karena material lignoselulosa mengandung banyak oksigen dan zat asam akan bereaksi baik dengan gugus fungsi yang mengandung oksigen. KOH yang digunakan berupa padatan sehingga sebelum dilakukan pencampuran dengan karbon ampas tebu, KOH tersebut dibuat menjadi larutan. Padatan KOH ditimbang sesuai dengan perbandingan massa activating agent dengan massa karbon yang digunakan, yaitu sebesar 3:1 (Teng, 1999; Marin, 2005). Pemilihan rasio massa activating agent dengan massa karbon yang digunakan ini berdasarkan penelitian sebelumnya bahwa pada rasio tersebut karbon yang berasal dari ampas tebu akan bereaksi dengan KOH saat aktivasi menghasilkan luas permukaan yang tinggi yaitu di atas 900 m2/gram (Lydia, 2012). Padatan KOH tersebut dilarutkan ke dalam air distilasi sehingga larutan activating agent yang diperoleh sebanyak 150 mL. Kemudian larutan KOH dicampur dengan karbon yang telah ditimbang. Campuran diaduk dan dipanaskan pada suhu 200oC selama 1 jam. Pengadukan dan pemanasan ini bertujuan agar karbon terimpregnasi oleh activating agent KOH dan kandungan air pada larutan KOH dapat menguap sehingga KOH dapat bereaksi dengan karbon dan pori-pori dapat terbentuk. Setelah proses pengadukan dan pemanasan, didapatkan campuran

Universitas Indonesia

telah berbentuk slurry berwarna hitam. Massa karbon ampas tebu dan massa larutan KOH sebelum pencampuran dan setelah pencampuran (setelah menjadi slurry) pada setiap variasi dapat dilihat pada Tabel 4.2.

Tabel 4.2. Hasil Pencampuran Karbon Ampas Tebu dengan Activating Agent Variasi Massa karbon (gram) Massa KOH (gram) Massa karbon + larutan KOH (gram) Massa slurry yang terbentuk (gram) % Air yang menguap Suhu Aktivasi, o C Waktu Aktivasi (menit) 600 30 20,02 60,04 206,00 149,54 27,41 60 20,00 60,08 245,04 182,00 25,73 700 30 20,02 60,00 220,00 150,00 31,82 60 20,02 60,04 220,02 155,00 29,55 800 30 20,01 60,03 210,00 142,00 32,38 60 20,02 60,00 285,00 219,33 23,04

Dari Tabel 4.2. dapat dilihat bahwa air yang terkandung dalam larutan activating agent KOH belum sepenuhnya menguap, sehingga campuran yang terbentuk berupa slurry yang masih terkandung air yang cukup banyak. Selain itu, hal ini disebabkan oleh KOH yang bersifat higroskopis/menarik air sehingga masih berbentuk slurry. Namun hal ini tidak menjadi masalah ataupun berpengaruh pada hasil luas permukaan karena pada saat proses aktivasi, suhu yang digunakan tinggi (600oC, 700oC, 800oC) dan kenaikan suhunya secara bertahap sehingga air dapat menguap sepenuhnya pada saat suhu meningkat secara bertahap.

4.1.3. Hasil Proses Aktivasi Karbon

Setelah melakukan pencampuran karbon dengan activating agent KOH, slurry yang terbentuk dimasukkan ke dalam reaktor aktivasi untuk tahap aktivasi. Berikut ini gambar reaktor aktivasi yang digunakan.

Gambar 4.4. Reaktor Aktivasi

Proses aktivasi ini dilakukan dengan cara pemanasan pada suhu tinggi tanpa adanya gas oksigen sehingga dialirkan gas inert berupa nitrogen ke dalam reaktor aktivasi. Oksigen pada proses aktivasi ini ditiadakan karena oksigen yang bersifat oksidatif akan membakar atau mengikis karbon sampai habis atau tak terkontrol sehingga struktur pori-pori karbon bisa rusak dan bahan baku berupa karbon akan hilang pada hasil akhir karbon aktif. Kerusakan struktur pori-pori karbon ini dapat menghasilkan luas permukaan karbon aktif yang rendah. Pada proses aktivasi ini, diharapkan yang membakar karbon ialah KOH selaku activating agent.

Proses aktivasi ini dilakukan pada suhu 600oC, 700oC, dan 800oC selama ½ jam dan 1 jam. Pemilihan variasi ini mengacu pada penelitian Kalderis (2008) mengenai pembuatan karbon aktif dari ampas tebu dimana hasil tertinggi diperoleh dari variasi suhu aktivasi 700oC selama ½ jam. Pemilihan suhu dan waktu merupakan parameter penting sewaktu proses aktivasi terkait bahan baku yang digunakan dan pembentukan struktur pori-pori. Ampas tebu merupakan salah satu material yang mengandung karbon dalam jumlah yang cukup/sedang. Pada suhu dan waktu tertentu, activating agent akan bereaksi dengan karbon sehingga membentuk pori-pori. Jika suhu yang digunakan terlalu rendah, dikhawatirkan karbon dengan activating agent tidak bereaksi optimal bahkan belum bereaksi sehingga pori-pori yang dihasilkan hanya sedikit. Namun bila

Universitas Indonesia

suhu yang digunakan terlalu tinggi pula akan merusak struktur pori-pori karbon sewaktu aktivasi. Menurut Teng (2000), suhu di atas 800oC, memungkinkan terjadinya pemutusan ikatan matriks karbon yang mengakibatkan kerusakan pada struktur karbon sehingga porositas tereduksi. Selain itu, waktu juga mempengaruhi pembentukan pori-pori pada karbon. Lama waktu yang terlalu rendah akan menyebabkan activating agent dengan karbon tidak bereaksi secara optimal. Sedangkan waktu yang terlalu panjang juga akan menyebabkan karbon hilang atau habis bereaksi sewaktu aktivasi. Maka dari itu, pada penelitian ini dipilih variasi suhu dan waktu tersebut agar dapat diketahui kondisi optimum untuk menghasilkan luas permukaan yang tinggi. Tabel 4.3. menunjukkan hasil pengamatan kondisi selama proses aktivasi untuk semua sampel aktivasi dengan KOH pada suhu aktivasi 600oC, 700oC, 800oC dan waktu aktivasi ½ jam dan 1 jam.

Tabel 4.3. Hasil Pengamatan selama Proses Aktivasi

Suhu, oC Keterangan

30 Mengalirkan gas N2 ke reaktor selama 10 menit 30-200 Mulai keluar asap putih

200-400 Asap putih yang keluar semakin banyak 400-600 Asap putih yang keluar berkurang 600/700/800 Tidak ada asap putih yang keluar

600/700/800 - 200 Menurunkan suhu dengan tetap mengalirkan gas N2 ; tidak terjadi apapun secara visual

200-30

Menurunkan suhu dengan tetap mengalirkan gas N2 ; tidak terjadi apapun secara visual; mematikan reaktor sampai reaktor tidak terlalu panas dan mengeluarkan sampel.

Berdasarkan hasil pengamatan, semua variasi tidak menunjukkan perilaku yang berbeda kecuali pada aktivasi secara fisika yang hanya dilakukan pemanasan tanpa dicampur dengan KOH. Pada aktivasi fisika, asap putih yang keluar tidak banyak karena yang dimasukkan ke dalam reaktor aktivasi hanya karbon tanpa ditambah zat kimia. Asap putih yang sedikit ini menandakan bahwa dalam karbon

tersebut masih terdapat sedikit material volatil yang dapat menguap/hilang pada suhu di atas suhu karbonisasi (400oC). Pada Tabel 4.3. dapat dilihat bahwa pada suhu 30 sampai 200oC kemudian 200oC-600oC, timbul asap putih yang keluar dari reaktor menandakan bahwa pada suhu tersebut terjadi penguapan zat-zat volatil yang terkandung dalam karbon. Lalu pada suhu 600oC, 700oC, dan 800oC, asap putih sudah tidak keluar lagi karena karbon telah bereaksi dengan KOH. Ini menandakan bahwa proses aktivasi karbon telah berjalan.

Setelah proses aktivasi ini berjalan, didapatkan produk karbon aktif. Produk karbon aktif yang dihasilkan berupa serbuk berwarna hitam. Pada produk karbon aktif hasil aktivasi kimia, terdapat sedikit serbuk putih seperti kapur. Ini menunjukkan bahwa reaksi karbon dengan KOH menghasilkan senyawa karbonat/kapur. Pada aktivasi kimiawi dengan KOH melibatkan reaksi kimia berikut ini (Sudibandriyo, 2008) :

4 KOH + C ↔ 4 K + CO2 + 2 H2O (4.1)

6 KOH + 2 C ↔ 2 K + 3 H2 + 2 K2CO3 (4.2)

4 KOH + 2 CO2 ↔ 2 K2CO3 + 2 H2O (4.3)

Selain menghasilkan senyawa karbonat, proses aktivasi ini juga menghasilkan CO2 yang berdifusi pada permukaan karbon, yang memungkinkan bereaksi dengan KOH yang masih ada membentuk senyawa karbonat lagi. Reaksi di atas juga mengeluarkan air karena KOH merupakan dehydrating agent / bersifat mendehidrasi. Pada proses aktivasi ini karbon akan bereaksi dengan KOH sehingga karbon akan terkikis (membentuk lubang) menghasilkan pembentukan pori-pori. Pembentukan pori-pori ini akan memperbesar luas permukaan karbon aktif yang diperoleh.

Pada proses aktivasi, dilakukan pemanasan yang mengakibatkan terjadinya pengikisan karbon dan akan menyebabkan pengurangan massa karbon awal baik yang telah terimpregnasi maupun yang tidak terimpregnasi (pada aktivasi fisika). Tabel 4.4. berikut menunjukkan perubahan massa sebelum aktivasi dan setelah aktivasi.