KAJIAN BAHAN GALIAN KAOLIN SEBAGAI BAHAN

BAKU INDUSTRI KERAMIK DI KABUPATEN

MANDAILING NATAL

PEMERINTAH PROVINSI SUMATERA UTARA

BADAN PENELITIAN DAN PENGEMBANGAN

MEDAN

2011

ABSTRAK

Di desa Sibanggor kabupaten Mandailing Natal terdapat sumberdaya alam yang dapat dimanfaatkan sebagai bahan baku industri ubin keramik. Dalam usaha peningkatan pemanfaatan sumberdaya alam local khususnya kaolin sebagai bahan baku industri ubin keramik sangat ditentukan oleh keseragaman ukuran butir dan komposisi kimia. Hasil uji coba pembuatan ubin keramik formulasi adonan (III) merupakan hasil yang baik dengan perbandingan kaolin 150 gram, lempung 250 dan bahan aditif berupa kapur 15 gram kemudian Uji kuat lentur kering formulasi III 35,81 Kg/cm2 dan kuat lentur bakar formulasi III 83,0 Kg/cm2 menunjukan hasil yang optimal .

Key word: kaolin, ukuran butir, komposisi kimia .

KATA SAMBUTAN

Berkembangnya industri didalam negeri menyebabkan permintaan bahan baku untuk industri terus meningkat. Hal tersebut ditandai dengan adanya usaha pencarian (eksplorasi) sumberdaya alam didaerah. Kaolin merupakan salah satu jenis mineral yang banyak dibutuhkan dalam bidang industri baik sebagai bahan baku utama maupun sebagai bahan aditif lainya. Sebagai bahan baku industri keramik kaolin sangat ditentukan oleh sifat fisik dan kimianya.

Penelitian ini memuat gambaran umum lokasi keterdapatannya, uji pembuatan ubin keramik dengan formulasinya dan disertai dengan uji kuat lentur dan parameter lainnya, yang diharapkan dapat menjadi base data didalam pembuatan ubin keramik.

Adanya penelitian ini diharapkan dapat memberikan manfaat dan masukan terutama untuk pemerintah daerah dan pelaku industri didalam pemanfaatan sumberdaya alam yang terdapat didaerah. Peningkatan dan pemanfaatan sumberdaya alam lokal didaerah diharapkan mampu untuk meningkatkan perekonomian masyarakat dan pendapatan asli daerah, semoga industri berbasiskan sumberdaya alam lokal dapat terwujud.

Medan, 2011

Badan Penelitian dan Pengembangan Propinsi Sumatera Utara

Kepala

Ir. H. Alwin, M.Si Pembina Utama Muda

KATA PENGANTAR

Pertumbuhan industri yang tingggi didalam negeri akan diikuti oleh peningkatan permintaan sumberdaya alam yang terdapat didaerah. Di daerah Mandailing Natal banyak terdapat sumberdaya alam yang belum dimanfaatkan secara baik dan optimal salah satunya adalah mineral lempung (kaolin). Kaolin merupakan salah satu jenis mineral yang banyak dibutuhkan dalam proses industri, seperti industri kimia, keramik, industri farmasi dan industri lainnya. Didalam pembuatan ubin keramik mineral kaolin sangat dipengaruhi oleh sifat fisik dan kimianya.

Laporan ini merupakan hasil dari kegiatan Kajian Bahan Galian Kaolin Sebagai Bahan Baku Industri Keramik di Kabupaten Mandailing Natal. Kegiatan studi dilakukan dengan pengambilan sampel dilapangan, pendiskripsian, uji kuat lentur dan pembuatan ubin keramik dalam skala laboratorium (prototipe).

Kiranya laporan ini akan bermanfaat, terutama sebagai base data untuk penelitian – penelitian lanjutan dalam upaya peningkatan dan pemanfaatan sumberdaya alam di daerah. Pada semua pihak yang turut berperan serta dalam penyusunan laporan ini, diucapkan banyak terima kasih.

Medan, September 2011

Tim Penyusun

DAFTAR ISI

Halaman

ABSTRAK ii

KATA SAMBUTAN iii

KATA PENGANTAR iv

DAFTAR ISI v

DAFTAR GAMBAR v i DAFTAR TABEL vii

BAB I PENDAHULUAN 1.1. Latar belakang penelitian 1

1.2. Perumusan masalah 2

1.3. Tujuan penelitian 3

1.4. Ruang lingkup 3

BAB II TINJAUAN PUSTAKA 2.1. Genesa Endapan Kaolin 4

2.1.1. Proses Hidrotermal 4

2.1.2. Proses Pelapukan 5

2.2. Penamaan dan Komposisi Mineral 6

2.3. Sifat Fisik Kaolin 7

2.4. Pengertian Keramik 8

2.4.1. Sifat Keramik 9

2.4.2. Keramik Berbahan Dasar Lempung 9

2.5. Pengujian Keramik 11 2.5.1. Kaolin 11 2.5.2. Batukapur 11 2.5.3. Feldspar 12 2.5.4. Dolomit 13 2.5.5. Kalsit 13 2.5.6. Kuarsa 13 2.5.7. Ball Clay 14 2.5.8. Piropilit 14 2.5.9. Stone Ware 14

2.5.10. Hard earthen Ware 15

BAB III. METODE PENELITIAN

3.1. Metode penelitian 16

3.1.1. Tahap pendahuluan 16

3.1.2. Tahap pekerjaan lapangan 17

3.1.3. Tahap uji lab dan interpretasi data 17

3.1.4. Tahap penyusunan laporan 17

3.2. Lokasi daerah penelitian 18

3.3. Penduduk dan vegetasi daerah penelitian 19

3.4. Peralatan lapangan 19

3.4.1. Peralatan lapangan 19

3.4.2. Peralatan laboratorium 19

BAB IV. PEMBUATAN KERAMIK 4.1. Analisa Kimia 21 4.2. . Bahan 23 4.3.. Pengolahan 25 4.4. Pembentukan 25 4.5. Pengeringan 27 4.6. Analisa kimia 28 4.7. Pengglasiran 30 BAB V. KESIMPULAN 5.1. Saran 34 DAFTAR PUSTAKA 35 DAFTAR GAMBAR

Halaman

Gambar 3.1. Lokasi Daerah Penelitian 18

Gambar 2.1. Peralatan Laboratorium 22

Gambar 2.2 Pola kontur dan penampangnya 23

Gambar 3.1. Lokasi daerah penelitian 27

Gambar 4.1. Pengambilan bahan kaolin 23

Gambar 4.2. Proses pemilahan bahan 25

Gambar 4.3. Pencampuran bahan keramik 26

Gambar 4.4. Pengeringan bahan keramik 28

Gambar 4.5 Oven eebagai tungku pembakaran elektrik 29

Gambar 4.6. Prototipe ubin keramik 32

DAFTAR TABEL

Halaman

Tabel 2.1. Syarat Mutu Kaolin untuk Keramik 11

Tabel 2.2. Ukuran Batukapur untuk Tungku Tangki 12 Tabel 2.3. Ukuran Batukapur untuk Tungku Pot 12 Tabel 2.4. Komposisi Kimia batukapur untuk Keramik 12 Tabel 2.5. Komposisi Kimia Feldspar untuk Keramik 12 Tabel 4.1. Hasil Analisis Kimia kaolin 22

1

BAB I

PENDAHULUAN

1.1. Latar belakang penelitian

Sumatera Utara memiliki berbagai bahan galian industri yang tersebar diberbagai daerah, yang keberadaannya sangat dipengaruhi oleh kontrol geologi yang terdapat didaerah tersebut. Bahan galian industri yang memiliki prospek untuk dikelola dan dikembangkan didaerah ini didalam mendukung industri yang ada adalah kaolin, bentonit, batugamping, zeolit, granit, pasirkuarsa, lempung, feldspar, marmer, phospahat dan dolomitet (Dinas Pertambangan dan Energi). Didalam pemanfaatanya sebagai bahan baku utama dan bahan baku tambahan, bahan galian industri tersebut harus memiliki kualitasnya spesifikasi tertentu.

Pemanfaatan dan pengelolaan sumberdaya alam di Sumatera Utara pada umumnya diprioritaskan pada bahan galian industri yang memiliki potensi baik dari segi kualitas maupun kuantitasnya. Industri yang memanfaatkan bahan galian industri seperti industri pengolahan minyak kelapa sawit, keramik, cat, konstruksi dan pakan ternak. Batugamping (batukapur), dolomite, zeolite dan rock phosphate banyak digunakan pada bidang pertanian dan perkebunan terutama untuk bahan baku pupuk dan pentralitas tanah. Diharapkan dengan berkembangnya industri yang ada di daerah pemanfaatan dan konsumsi bahan galian industri juga meningkat. Rendahnya pemanfaatan bahan galian industri didaerah disebabkan oleh kurangnya data dan informasi potensi sumberdaya alam (bahan galian industri) yang terdapat didaerah. Kualitas dan kuantitas potensi bahan galian industri didaerah perlu di sosialisasikan

2

kepada industri hulu dan industri hilir sehingga pemanfaatan bahan galian industri didaerah dapat memberikan kontribusi terutama dalam peningkatan pendapatan asli daerah setempat.

Dikabupaten Mandailing Natal banyak terdapat bahan galian industri yang belum dikelola dan dimanfaatkan secara optimal salah satunya adalah kaolin. Kaolin merupakan masa batuan yang tersusun oleh mineral lempung dengan kandungan besi yang rendah dan pada umumnya bewarna putih terang. Kaolin, Feldspar, pasir silica banyak dikonsumsi oleh industri keramik. Didalam penggunaannya kaolin sangat ditentukan sifat fisik dan sifat kimianya.

Kontribusi yang didapat dengan pemanfaatan dan penggunaan bahan galian industri yang berbasiskan sumberdaya alam didaerah diharapkan dapat mengurangi ketergantungan bahan baku industri dari daerah luar disamping itu dapat menambah pendapatan asli didaerah juga akan memberikan kesempatan berusaha dan membuka peluang untuk bekerja.

1.2. Perumusan masalahan

Beberapa permasalahan yang dapat dirumuskan dalam kaitanya dengan penelitian Kajian Bahan Galian Kaolin sebagai Bahan Baku Industri Keramik di Mandailing Natal adalah:

a) Pemanfaatan mineral kaolin

3

c) Pembuatan keramik d) Lokasi keterdapatannya

1.3.Tujuan Penelitian

Dengan adanya penelitian ini diharapkan dapat memberikan informasi dan data tentang keberadaan sumberdaya mineral terutama mineral kaolin baik kualitas dan kuantitasnya kemudian pemanfaatannya sebagai bahan baku keramik kepada pihak yang berkepentingan / investor terutama mengenai formulasi (perbandingan) campuran keramik, lokasi keterdapatanya dan disamping itu sebagai bahan kebijakan didalam penyusunan profile investasi sumberdaya mineral dan didalam pelaksanaan pembangunan didaerah Mandailing Natal

1.4. Ruang Lingkup

Ruang lingkup dari kegiatan Kajian Bahan Galian Kaolin sebagai Bahan Baku Industri Keramik di Mandailing Natal adalah:

• Identifikasi dan inventarisasi data mineral kaolin yang terdapat di Mandailing Natal

• Pemanfaatan mineral kaolin sebagai bahan baku keramik • Analisis Laboratorium untuk mengetahui kualitas keramik • Analisis Uji keramik

4

BAB II

LANDASAN TEORI

2.1 Genesa Endapan Kaolin

Lempung terdiri dari bermacam macam jenis yang dikelompokan baik menurut jenis mineral penyusunnya maupun menurut sifat dan penggunaannya. Pengelompokan yang ditekankan menurut arti ekonomi ialah kelompok kaolin, bentonit, fuller earth, lempung bola, lempung asam dan lempung refraktori. Kaolin merupakan massa batuan yang tersusun dari material lempung dan umumnya berwarna putih. Komposisinya terdiri dari hidrous aluminium silikat (Al2O3 2SiO3 2H2O) disertai beberapa material penyerta.

Mineral yang termasuk dalam kelompok kaolin adalah mineral kaolinit, nakrit, dikrit dan halloysit dengan kaolin sebagai mineral utamanya. Sifat–sifat fisik dari mineral kaolinit antara lain berwarna putih, kekerasan 2 – 2,5, berat jenis 2,6 - 2,63, bersifat plastis, mempunyai daya hantar panas dan listrik yang rendah dengan pH yang bervariasi. Berdasarkan genesanya pembentukan kaolin dapat terjadi melalui dua proses, yaitu melalui proses hidrotermal dan proses pelapukan.

2.1.1 Proses Hidrotermal

Pada proses hidrotermal kaolin yang terbentuk dihasilkan dari hasil interaksi antara larutan sisa magma (larutan hidrotermal) dengan batuan beku felsdfatik maupun dengan batuan yang mengandung mineral-mineral potas aluminium silika dan felsdfar. Larutan hidrotermal yang keluar menuju permukaan melalui bidang-bidang lemah, seperti bidang rekahan, bidang sesar maupun melalui ruang-ruang antara butir batuan. Berdasarkan hal tersebut, endapan kaolin yang terbentuk oleh proses hidrotermal sering dijumpai pada retakan-retakan, patahan maupun pada lapisan batuan yang permeabel.

5

Dari cara terjadinya, maka daerah yang terkena pengaruh hidrotermal proses akan meluas kearah bawah. Dimana daerah atau bagian yang paling intensif kaolinisasinya berada dibagian bawah lapisan penutup yang tidak tembus air. Ciri lain dari kaolin jenis ini ditunjukkan oleh penyebaran kaolin yang semakin meluas ke arah bawah, dimana semakin kearah bawah akan semakin miskin akan mineral ataupun batuan yang masih segar.

2.1.2 Proses Pelapukan

Proses pelapukan terjadi di permukaan atau sangat dekat dengan permukaan tanah, kaolin yang terbentuk pada proses ini, umumnya dari hasil pelapukan batuan beku. Proses kaolinisasi yang terjadi akan menyebabkan batuan kehilangan unsur kalium dan magnesium sehingga akan terbentuk kaolin. Berdasarkan pada cara pembentukannya, maka kaolin yang terbentuk dari proses ini sering dijumpai dengan penyebaran yang luas namun dalam jumlah yang sedikit, dimana semakin kearah bawah kaolin semakin menghilang dan akan makin banyak dijumpai mineralxxxX atau batuan asal yang masih relatif segar (tidak mengalami proses pelapukan). Proses pembentukan kaolin dari hasil pelapukan, terutama didaerah tropis lebih banyak dijumpai di alam dibandingkan dengan jenis lempung lainnya seperti bentonit maupun lempung asam.

Menurut Harjono (1987), pembentukan kaolin baik dari proses hidrotermal maupun proses pelapukan dapat juga terjadi dari batuan asal piroklastik terutama yang berbutir halus dan komposisinya riolitik (banyak mengandung gelas). Umumnya kaolin yang terbentuk dari hasil ubahan (pelapukan, ubahan hidrotermal) batuan piroklastik akan berasosiasi dengan bentonit, zeolit. Endapan kaolin ada dua macam, yaitu endapan

6

residual dan endapan sedimenter. Endapan kaolin residual terbentuk di tempat batuan asalnya (induknya), baik dari batu gamping lempungan karena adanya pelepasan ikatan Mg dan Ca, juga terbentuk dari batuan asal yang kaya akan mineral feldspar, terutama granit, diorit dan dasit, dan lain-lain. Di Indonesia endapan kaolin yang terbesar adalah endapan residual dari hasil ubahan batu granit, seperti yang terdapat di Pulau Bangka dan Belitung. Sedangkan endapan kaolin, baik dari hasil erosi endapan kaolin yang sudah ada maupun oleh adanya pengangkatan dari endapan.

2.2 Penamaan Dan Komposisi Mineral

Istilah mineral lempung mempunyai arti dan pengertian yang sangat luas. Bagi orang awam nama lempung dipakai untuk menerangkan jenis tanah yang mempunyai sifat plastis (liat) tanpa membedakan jenisnya. Baik menurut istilah perdagangan maupun dalam pengertian geologi. Dalam perdagangan istilah ini sebenarnya untuk menyebutkan jenis endapan mineral industry yang mempunyai ukuran partikel halus , berdiameter lebih kecil dari 2 mikron atau 0,002 mm dan mempunyai sifat plastis bila dicampur dengan sedikit air. Lempung dikelompokan menjadi beberapa jenis baik menurut sifat, penggunaan maupun menurut penamaan yang kadang kadang diambil dari istilah geologi (mineralogi).

Nama kaolin yang sering disebut dengan lempung berasal dari bahasa Cina “kaoling” yang berarti “pegunungan tinggi”, yaitu nama gunung di cina yang tanah lempungnya telah diambil sejak beberapa abad yang lampau. Dalam perdagangan tidak ada klasifikasi tetentu mengenai kaolin. Kadang-kadang dalam istilah perdagangan mineral industri warna juga ditambahkan untuk mengelompokkan jenis kaolin, misalnya kaolin

7

putih, kaolin abu-abu, kaolin hitam, dan sebagainya. Walaupun pembubuhan warna tersebut sebenarnya tidak banyak mempunyai arti, baik sifat fisik maupun sifat kimianya namun kadang –kadang hal ini dapat dijadikan sebagai petunjuk. Misalnya kaolin putih biasanya bermutu terbaik dan terjadi karena proses alterasi geotermal pada batuan asam. Menurut teori, kaolin murni mengandung Silika (46%), Alumina (40%), dan air (14%). Sebenarnya jarang sekali kaolin yang memenuhi komposisi, karena masih ada pengotor lain seperti titan oksida (TiO2), besi (FeO2), kapur (CaO), magnesia

(MgO), atau kalium (K2O) (Sahala. S dan Arifin. M , 1977). Mineral yang termasuk

dalam kelompok kaolin adalah kaolinit, nakrit, elikrit, dan halloysit dengan kaolin sebagai mineral utama.

2.3 Sifat Fisik Kaolin

Kaolin mempunyai sifat fisik yang berbeda dengan bentonit, lempung asam dan “Fuller’s Earth” mungkin hal ini disebabkan oleh komposisi kimia, struktur kristal dan ikatan ion dalam kesatuan kisi-kisi kristalnya. Sifat fisik kaolin bersifat plastis bila kena air tetapi tidak menghidrat (iner solid) dalam arti kata mempengaruhi viskositas dan density tetapi tidak mengadakan hidrasi dalam air.

Di sektor industri, kaolin berfungsi sebagai bahan pelapis (coating), pengisi (filler), bahan yang tahan api dan isolator. Hal ini disebabkan karena kaolin mempunyai sifat kehalusan, kekuatan warna, daya hantar listrik dan panas yang rendah serta sifat-sifat lainnya. Karenanya kaolin banyak dipakai dalam berbagai industri, baik sebagai bahan baku utama maupun sebagai bahan pembantu (aditif).

8

2.4. Pengertian Keramik

Keramik didefenisikan sebagai barang an-organik non logam yang dalam pembuatannya melalui proses pembakaran, sedangkan ubin keramik didefenisikan oleh “america material testing corporation” sebagai suatu unit barang yang di pasang dipermukaan dengan ketebalan lebih kecil dibandingkan dengan luas permukaannya, yang dibakar sampai nyala api merah sehingga diperoleh sifat–sifat mekanis tertentu untuk diadakan pengelasiran atau tidak. Ubin keramik mempunyai kelebihan dari ubin teraso, antara lain :

1. Memberi kesan lebih bersih dan higienis 2. Tidak perlu dicat

3. Lebih tahan terhadap asam basa 4. Daya tahan abrasi yang lebih tinggi

5. Bentuk dan warna dapat disesuaikan dengan permintaan 6. Mempunyai kuat bengkok yang tinggi.

Pada prinsipnya keramik terbagi atas:

1. Keramik tradisional; merupakan keramik yang dibuat dengan menggunakan bahan alam, seperti kuarsa, kaolin, lempung dan lain lain. Yang termasuk dalam keramik tradisional adalah barang pecah belah (dinnerware), keperluan rumah tangga (tile, bricks) dan untuk industry (refractory).

2. Keramik halus (fine ceramic)/ keramik teknik; merupakan keramik yang dibuat dengan menggunakan oksida oksida logam atau logam, seperti Al2O3, ZrO2,

9

MgO dan lain lain. Pengunaannya dalam elemen panas, semikonduktor, komponen turbin dan pada bidang medis.

Bahan baku keramik bermacam–macam tegantung dari variasi mutu dari bahan itu sendiri. Bahan baku yang umum digunakan adalah pirofilit, kapur, feldsfar, kwarsa, kaolin dari tanah liat. Sifat bahan yang di perhatikan antara lain :

1. Komposisi kimia 2. Komposisi mineral 3. Besar butir 4. Refractoriness 5. Ekspansi panas. 2.4.1. Sifat Keramik

Sifat yang umum dan mudah dilihat secara fisik pada kebanyakan jenis keramik adalah rapuh (britle), hal ini dapat kita lihat pada keramik jenis tradisional seperti barang pecah belah, gelas, kendi, gerabah dan lain sebagainya, jika kita bandingkan dengan piring yang terbuat dari logam, pasti keramik akan mudah pecah. Sifat lainnya adalah tahan terhadap suhu tinggi, seperti keramik tradisional yang terdiri dari lempung, feldsfar tahan sampai pada suhu 1200 0C.

2.4.2. Keramik Berbahan Dasar Lempung

1. Gerabah (earthenware), dibuat dari semua jenis tanah liat yang plastis dan mudah dibentuk dan dibakar pada suhu maksimum 1000 0C., dibuat dari semua jenis tanah

10

liat yang plastis dan mudah dibentuk dan dibakar pada suhu maksimum 1000 0C. Keramik jenis ini struktur dan teksturnya sangat rapuh, kasar dan masih berpori. Agar supaya kedap air, gerabah besar harus dilapisi glasir, semen atau bahan pelapis lainnya. Gerabah termasuk keramik berkualitas rendah apabila dibandingkan dengan keramik batu (stoneware) atau porselin. Bata, genteng, pot, anglo, ubin lantai, kendi, gentong dan lain sebagainya termasuk jenis gerabah.

2. Keramik Batu (stoneware), dibuat dari bahan lempung plastis yang dicampur dengan bahan api sehingga dapat dibakar pada suhu tinggi (1200-1300 0C). Keramik ini mempunyai struktur dan tekstur halus dan kokoh, kuat dan berat seperti batu. 3. Porselin (porcelain), adalah jenis keramik bakaran suhu tinggi yang dibuat dari

bahan lempung murni yang tahan api seperti kaolin, alumina dan silika. Oleh karena badan porselin jenis ini berwarna putih bahkan tembus cahaya, sehingga sering disebut keramik putih. Pada umumnya porselin dipijar sampai suhu 1350 -1500 0C. Keramik jenis ini memiliki struktur dan tekstur yang rapat serta keras seperti gelas. Secara teknis keramik jenis ini memiliki kualitas yang tinggi dan baik disamping memiliki daya tarik tersendiri oleh karena keindahan dan kelembutan khas porselin dan bahannya sangat peka dan cemerlang terhadap warna warna glasir.

4. Keramik Baru (new ceramic), merupakan keramik yang secara teknis diproses untuk keperluan teknologi tinggi seperti peralatan mobil, listrik, konstruksi, computer, kristal optic, keramik metal, komposit, biokeramik dan lain sebagainya. Sifat khas dari material keramik jens ini disesuaikan dengan keperluan yang bersifat teknis seperti tahan benturan, tahan gesek, tahan panas, tahan karat, tahan suhu lanjut seperti isolator, bahan pelapis dan komponen teknis lainnya.

11

2.5 Pengujian Bahan Dasar Keramik Sesuai Standart Nasional Indonesia (SNI)

2,5,1,Kaolin SII.0654-82, SNI.06.0578-89

- Syarat mutu

Untuk semua kelas, kaolin harus mengandung mineral kaolinit 80 % - Syarat khusus

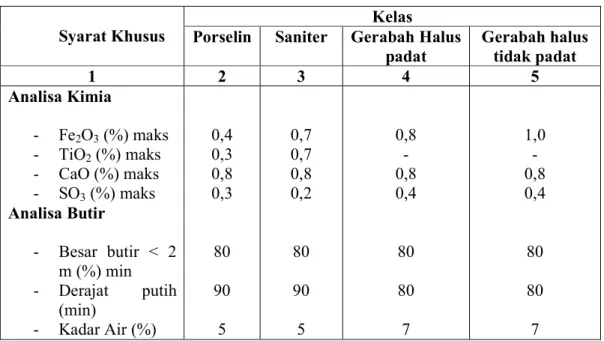

Tiap tiap kelas harus memenuhi syarat mutu seperti yang tertera dalam table 2.1. Tabel 2.1. Syarat Mutu Kaolin untuk Keramik

Kelas

Syarat Khusus Porselin Saniter Gerabah Halus

padat Gerabah halus tidak padat 1 2 3 4 5 Analisa Kimia - Fe2O3 (%) maks - TiO2 (%) maks - CaO (%) maks - SO3 (%) maks Analisa Butir - Besar butir < 2 m (%) min - Derajat putih (min) - Kadar Air (%) 0,4 0,3 0,8 0,3 80 90 5 0,7 0,7 0,8 0,2 80 90 5 0,8 - 0,8 0,4 80 80 7 1,0 - 0,8 0,4 80 80 7

2.5.2.Batukapur , SII.0864-83, SNI.15.0713-89

- Syarat mutu 1.Kadar air

Kadar maksimum dalam batukapur adalah 2 2. Ukuran butir

12

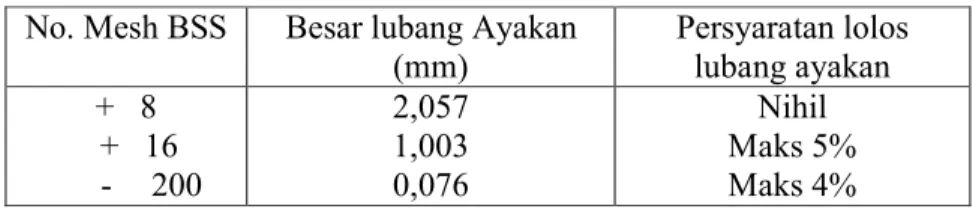

Tabel 2.2.Ukuran Batukapur untuk Tungku Tangki No. Mesh BSS Besar lubang Ayakan

(mm) Persyaratan lolos lubang ayakan + 8 + 16 - 200 2,057 1,003 0,076 Nihil Maks 5% Maks 4%

2.2. Ukuran butir batukapur untuk tungku pot sesuai dengan table 2.3. Tabel 2.3.Ukuran Batukapur untuk Tungku Pot No. Mesh BSS Besar lubang Ayakan

(mm) Persyaratan lolos lubang ayakan + 8 + 16 2,057 1,003 Nihil Maks 5% 2.3. Komposisi kimia

Tabel 2.4.Komposisi Kimia Batukapur untuk Keramik

Kandungan Oksida Persyaratam

CaO Fe2O3

% berat min 54,1 % berat maks 0,15

2.5.3. Feldsfar, SII.1145-84, SNI.15.0926-89

Tabel 2.5.Komposisi Kimia Felsfar untuk Keramik Feldsfar untuk

Oksida Porselin Saniter Gerabah

Halus padat Gerabah halus tidak padat 1 2 3 4 5 Analisa Kimia - K2O + Na2O (%) maks - Fe2O3 (%) maks - CaO (%) maks - TiO2 (%) maks 6-15 0,5 0,3 0,3 6-15 0,7 0,5 0,7 6-15 - 0,8 1,0 - 6-15 1,0 - -

13

2.5.4 Dolomit Ca Mg (CO3)2, SII.0984-84, SNI 15-0806-89

- Syarat mutu

1.Kadar air bebas maksimum 5% 2. CaO Maks 33% Mg Min 19% Fe2O3 Maks 0,05% 2. Ukuran Butir (mm) + 2,00 nihil + 0,83 maks 15% -0,15 maks 20%

2.5.5. Kalsit CaCO3, SII 1279-85, SNI 15-1024-89

Syarat mutu

1.Mineral Kalsium Karbonat (CaCO3)

2. CaO Min 54% Fe2O3 Min 0,3%

SiO2 Maks 1,00%

SO3 maks 0,1%

2.5.6.Kuarsa SiO2, SII 1281-85,SNI.15-1026-89

Syarat mutu SiO2 min 97% Al2O3 min 1% CaO mak 1,5% Fe2O3 maks 0,4% TiO2 maks 0,3%

14

2.5.7. Ball clay, SII 1696-85, SNI 15-1324-89 Syarat mutu

1.Oksida pengotor yang diisyaratkan, Fe2O3 maks 2%

TiO2 maks 1%

SO3 maks 0,3 %

2.Besar Butir

< 2 m min 70%

3. Kuat lentur kering min 20 kg/cm2

2.5.8. Piropilit Al2O3 4SiO2 H2O, SII 1697-85, SNI 15-1325-89

1. mineral dominan piropilit 2. SiO2 maks 70% Fe2O3 maks 0,3 % TiO2 maks 0,5% Al2O3 min 20% CaO maks 1,5% K2O2 + Na2O maks 0,75%

2.5.9.Stone ware, SII 1699-85, SNI 15-1327-89

Syarat mutu

1. Kehalusan butir 100% lolos ayakan -80 mesh 2. Kuat lentur bakar > 25 N/mm2 (255 kg/cm2) 3. Penyerapan air < 5%

15

2.5.10.Hard Earthen ware, SII 1454-85, SNI 15-1147-89

Syarat mutu

1. Kehalusan butir 100% lolos ayakan -80 mesh 2. Kuat lentur kering min1,5 N/mm2 (15,3 Kg/cm2) 3. Penyerapan air < 15%

4. Kuat lentur bakar 15 - 20N/mm2 (153 - 204 Kg/cm2) 2.5.11.Lempung Gerabah Padat, SII 1915-86, SNI 15-2948-92

Syarat mutu

1. Kehalusan butir < 2 mikron min 70%

2. Kuat lentur bakar min 25 N/mm2 (255 Kg/cm2) 3. Penyerapan air < 5%

16

BAB III

METODE PENELITIAN

3.1. Metode penelitian

Metode penelitian yang digunakan adalah metode survey lapangan dan metode uji laboratorium, metode lapangan meliputi pengumpulan dan pengambilan data primer kaolin dilapangan dilanjutkan dengan uji laboratorium data sekunder. Pengamatan langsung (pengambilan data primer) dilakukan dengan cara pengamatan singkapan kaolin, pendiskripsian lempung, kondisi daerah penelitian, dan pengamatan bentuk bentang alam (morfologi)). Sedangkan metode analisa laboratorium/studio dilakukan dengan analisa kimia batuan yang dilakukan di Laboratorium Balai Besar Keramik Bandung. Data data tersebut kemudian diolah, di diskripsi dan dianalisa untuk selanjutnya diinterpretasikan kemudian di sajikan dalam bentuk laporan penelitian. Secara umum tahapan kegiatan penelitian dapat dilakukan dengan beberapa tahap, Adapun tahap-tahap yang dilakukan dalam penelitian ini adalah :

3.1.1. Tahap pendahuluan/persiapan

Pada tahapan ini dilakukan pekerjaan untuk mendapatkan data dan informasi yang mendukung pekerjaan ini yaitu mencakup :

- Studi kepustakaan atas laporan-laporan terdahulu atau data sekunder - Perencanaan pekerjaan lapangan

- Interpretasi tofografi daerah penelitian melalui peta tofografi skala 1 : 50.000 dan peta geologi skala 1 : 250.000 lembar Lubuk Sikaping dan mempersiapkan peralatan lapangan.

17

3.1.2. Tahap pekerjaan lapangan

Pada tahap pengamatan lapangan dilakukan pengamatan terhadap objek penelitian berupa singkapan kaolin yang terdapat didaerah penelitian.. Setelah singkapan di dapatkan dilakukan berupa :

- Menentukan posisi objek kedalam peta

- Melakukan deskripsi secara megaskopis terhadap singkapan/endapan kaolin dengan mengamati warna mineral, komposisi mineral, ukuran butir, bentuk butir dan sifat fisik lainnya.

- Pengambilan foto sebagai dokumentasi 3.1.3. Tahap uji laboratorium dan Interpretasi data

Pada tahap uji laboratorium sampel dianalisa kimia untuk mengetahui komposisi unsur kimia sampel kaolin kemudian dilakukan uji pembuatan prototipe keramik dalam bentuk ubin keramik. Dalam pembuatan prototipe ubin keramik disertakan juga dengan formulasi adonan yang ideal sehingga menghasilkan ubin keramik. Setelah itu dilakukan uji parameter dari keramik tersebut meliputi kuat lentur yang meliputi kuat lentur kering dan kuat lentur bakar dari keramik tersebut.

3.1.4. Penyusunan laporan

Tahap penyusunan laporan dimulai sejak studi pendahuluan dan dilanjutkan, dengan analisa kimia sampel kaolin serta menggabungkan seluruh hasil data data yang didapat pada saat penelitian kemudian dilakukan interpretasi dan pembahasan yang untuk membuat suatu kesimpulan yang menyeluruh di daerah penelitian.

18

3.2. Lokasi Kegiatan

Lokasi daerah penelitian dapat dilalui dengan kenderaan roda empat/roda dua, melalui Medan menuju Panyabungan, dengan waktu tempuh 10 -11 jam atau berada di Selatan dari kota Medan. Posisi geografinya terletak pada 0o41’11.72” Lintang Selatan dan 99°32’13.09” Bujur Timur. Secara administrative daerah penelitian termasuk kedalam desa Sibanggor kecamatan Sibanggor Kabupaten Mandailing Natal.

Gambar 3.1. Lokasi Daerah Penelitian

Lokasi Daerah Penelitian

19

3.3.Penduduk dan vegetasi daerah penelitian

Penyebaran penduduk didaerah penelitian umumnya setempat setempat (berkelompok) seperti di desa Pagaran Tonga, Purba Julu, Sibanggor, penduduk pada umumnya adalah suku Mandailing yang merupakan penduduk asli. Vegetasi yang dijumpai pada daerah penelitian secara umum didominasi oleh tanaman hutan, perkebunan dan persawahan. Untuk tanaman perkebunan terdiri dari tanaman coklat dan karet yang merupakan matapencarian asli penduduk setempat.

3.4. Peralatan lapangan

Secara umum peralatan maupun perlengkapan yang digunakan dalam penelitian ini dibedakan menjadi :

3.4.1.Peralatan Lapangan

- Peta Tofografi skala 1 : 50.000

- Peta Geologi lembar Lubuk Sikaping skala 1 : 250.000 - Palu Geologi

- Kompas Geologi

- GPS (Global Positioning System) - Kamera digital

- Alat tulis dan kantong sampel - Peralatan pribadi lainnya. 3.4.2.Peralatan Laboratorium

- Oven elektrik - Jarr mill - Cetakan - Cawan

20

- Neraca Ukur - Lab AAS

- Lab bahan (uji kuat lentur)

21

BAB IV

PEMBUATAN KERAMIK

Keramik pada awalnya berasal dari bahasa Yunani keramikos yang artinya suatu bentuk dari tanah liat yang telah mengalami proses pembakaran. Menurut kamus dan ensiklopedi mendefenisikan keramik sebagai suatu hasil seni dan teknologi untuk menghasilkan barang dari tanah liat yang dibakar, seperti gerabah, genteng, porselin dan lain sebagainya. Sifat keramik sangat ditentukan oleh struktur kristal, komposisi kimia dan mineral bawannya. Dengan demikian sifat keramik juga tergantung pada lingkungan geologi dimana bahan baku didapatkan. Uji dan rekayasa untuk pembuatan keramik dilakukan di laboratorium/studio keramik Balai Besar Keramik Jalan Jendral Ahmad Yani No 397 Bandung. Sebelum dilakukan pembuatan prototype keramik sampel dianalisis kimia, dan derajat putih, setelah itu ddilakukan pembuata prototype keramik kemudian dilakukan uji kuat lentur dalam keadaan kering dan bakar. Dalam analisis kimia, pembuatan prototype ubin keramik dan uji kuat lentur dilakukan di Balai Keramik Bandung. Berikut dikemukan hasil analisis kimia dan pembuatan Ubin keramik dengan bahan yang berasal dari daerah penelitian ditambah dengan bahan aditif yang didapat dari Balai Besar Keramik Bandung.

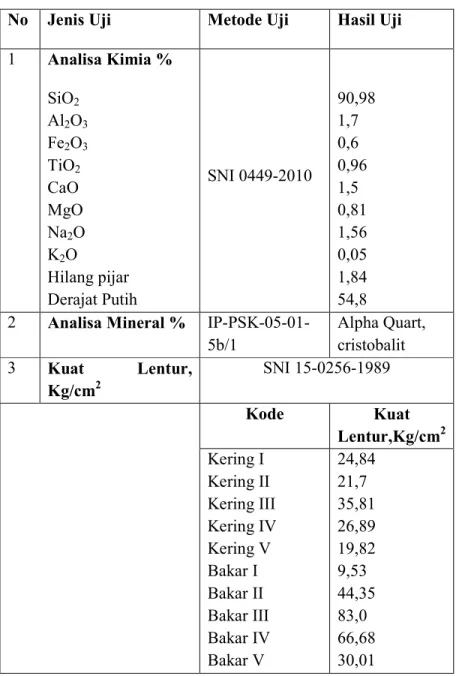

4.1. Analisa Kimia

Tujuan analisa kimia kaolin dimaksudkan untuk mengetahui komposisi kimia/kualitas kaolin yang terdapat didaerah penelitian sehingga nantinya dapat diketahui oeneselanjutnya pemanfaatannya dalam bidang industri keramik. Analisa kimia kaolin dilakukan sebanyak satu sampel (hasil terlampir). Adapun komposisi kimia yang

22

dianalisa adalah : Iron Trioxide (Fe2O3), Aluminium Trioxide (Al2O3), Calcium Oxide (CaO), Magnesium Oxide (MgO), Sodium Oxide (Na2O), Potassium Oxide (K2O), Silicon Dioxide (SiO2), Titanium Dioxide (TiO2), Derajat putih.

Tabel 4.1. Hasil Analsis Kimia Kaolin daerah Penelitian

No Jenis Uji Metode Uji Hasil Uji

1 Analisa Kimia % SiO2 Al2O3 Fe2O3 TiO2 CaO MgO Na2O K2O Hilang pijar Derajat Putih SNI 0449-2010 90,98 1,7 0,6 0,96 1,5 0,81 1,56 0,05 1,84 54,8

2 Analisa Mineral %

IP-PSK-05-01-5b/1 Alpha Quart, cristobalit 3 Kuat Lentur, Kg/cm2 SNI 15-0256-1989 Kode Kuat Lentur,Kg/cm2 Kering I Kering II Kering III Kering IV Kering V Bakar I Bakar II Bakar III Bakar IV Bakar V 24,84 21,7 35,81 26,89 19,82 9,53 44,35 83,0 66,68 30,01

23

4.2.Bahan

Lempung merupakan salah satu bahan yang sangat penting didalam pembuatan produk produk keramik. Fungsi kaolin dalam pembuatan keramik adalah sebagai bahan penguat badan keramik dan untuk menaikkan suhu pembakaran. Oleh karena kaolin merupakan bahan yang sifatnya kurang plastis (plastisitasnya rendah) maka untuk membuat keramik, perlu ditambah bahan lain berupa tanah liat dan kapur sebagai aditifnya. Fungsi penambahan tersebut untuk menambah plastisitas bahan sehingga mudah dibentuk dan dicetak.

Gbr 4.1. Pengambilan Bahan Kaolin diDaerah Penelitian

Bahan yang digunakan dalam pembuatan keramik ini adalah kaolin dari Kabupaten Mandailing Natal. Berdasarkan hasil pengamatan dilapangan menunjukan kaolin didaerah penelitian berwarna putih keabu abuan dalam keadaan segar, sedangkan dalam keadaaan melapuk berwarna kecoklatan, berukuran halus (lempung), lunak, menyerap air sebagian telah melapuk (foto 4.1). Bahan aditif lainnya berupa tanah liat / lempung berasal dari daerah Pleret (Bahan ini didapat dari Balai Besar Keramik Bandung) dan kapur juga didapat dari Balai Besar Keramik Bandung. Adanya bahan pencampur dari

24

daerah lain tentunya perlu inventarisir pemerintah daerah tentang sumberdaya minerl bahan galian Gol C terutama tanah liat dan batukapur sehingga nantinya didalam pemanfaatan potensi sumberdaya alam lokal dapat dimanfaatkan secara optimal. Bahan pencampur yang lain adalah air dan sodium silikat (waterglass). Dalam uji ini pembuatan keramik, formula yang dipergunakan ada dua macam yaitu:

1. Formula campuran lurus; formula ini menggunakan dua bahan pencampur (tanah liat A dan dan tanah liat B)

2. Formula triaxial blend; formula ini menggunakan 3 bahan pencampur yaitu (tanah liat A, B dan C)

Oleh karena dalam uji keramik ini menggunakan 3 bahan yaitu kaolin daerah penelitian, tanah liat dan batukapur maka formula campuran yang diguankan adalah formula triaxial blend seperti pada table berikut:

Komposisi (%) / gr

Bahan

I

II

III

IV

V

Kaolin (Madina) 50/250 40/200 30/150 60/300 70/350 Lempung (Pleret) 50/250 60/300 70/350 40/200 30/150

Kapur (aditif) 3/15 3/15 3/15 3/15 3/15

• Berat massa masing masing komposisi sebanyak 500 gr • Acuan body stoneware dengan temperature 1100 0C • Benda protype ubin lantai berglasir

•

Dalam pelaksanaan pembutan keramik ubin ini formulasi yang digunakan terdiri dari 1. Formulasi I Kaolin 250 gram, lempung 250 gr amdan kapur 15 gram

2. Formulasi II Kaolin 200 gram, lempung 300 gr amdan kapur 15 gram 3. Formulasi III Kaolin 150 gram, lempung 350 gr amdan kapur 15 gram 4. Formulasi IV Kaolin 300 gram, lempung 200 gr amdan kapur 15 gram 5. Formulasi IV Kaolin 350 gram, lempung 150 gr amdan kapur 15 gram

25

4.3.Pengolahan

Kaolin daerah penelitian, tanah liat dan batukapur sebelum dibentuk untuk membuat produk tertentu harus diolah terlebih dahulu. Kaolin harus dihancurkan, kemudian direndam dalam air selama semalam, keesokan harinyakaolin tersebut disaring dengan ayakan no 100 dan dibiarkan air memisah dengan kaolin datn bahanaditif lainnya. Selanjutnya kaolin dan bahan aditif tersebut dijemur pada panas matahari. Setelah kering bahan tersebut dihaluskan dan digiling dengan jar mil dan disaring kembali dengan ayakan no 100. Selanjutnya bahan tersebut siap untuk dicampur dan dibuat adonan sesuai dengan perbandingan campuran (formulasi campuran bahan) dan selanjutnya siap dibentuk.

Gbr.4.2. Proses pemilahan bahan keramik

4.4.Pembentukan

Kaolin dan bahan aditif yang telah disaring ditimbang sesuai dengan perbandingan formulasi campuran. Dalam uji coba ini kaolin dan bahan aditif dicmpur sampai

26

homogeny dan ditambahkan air secukupnya secara bertahap sampai kekentalan yang dikehendaki (cukup). Proses pembentukan menggunakan proses cetak tuang dengan pertimbangan sebagai berikut:

1. Keplastisan adonan tidak perlu terlalu kental 2. Kaolin termasuk bahan yang kurang plastis 3. Proses pembentukan lebih mudah dan cepat 4. Bahan kaolin yang dibutuhkan lebih banyak

Dalam proses pembentukan dengan cetak tuang disamping air sebagai bahan pencampur harus ditambah dengan sodium silikat (waterglass), yang berfungsi untuk menghambat terjadinya suspense (pengendapan). Proses pembuatan adonan adalah bahan kaolin dan bahan aditif yang telah ditimbang sesuai denganformulasi, kemudian dicampurkan sampai homogeny. Selanjutnya secara bertahap ditambah air secukupnya sampai plastis adonan memiliki kekentalan (plastisitas) yang cukup untuk proses cetak tuang kedalam cetakan yang terbuat dari bahan gip dengan dengan macam produk yang akan dibuat.

27

Waktu pencetakan (pembentukan) dalam cetakan, tergantung dariI kualitas gip, apakah masih baru atau cetakan sudah lam dipergunakan. Cetakan yang masih baru (kualitas gip) baik, proses pencetakan memerlukan waktu kurang lebih 1-2 jam, sudah dapat dikeluarkan dari cetakan. Selanjutnya produk dikeringkan. Proses pembuatan dengan cara cetak tuang yaitu dengan menggunakan cetakan (mold) terbuat dari bah gip, perlu disiapkan terlebih dahulu, kemudian bahan yang telah dicampur (adonan), dituangkan kedalam cetakan. Cara ini relative lebih muda dan cepat dibandingkan dengan proses pembentukan tangan, disamping itu hasil produk relative sama.

Kelemahan cara ini adalah harus banyak persiapkan pola/macam cetakan, sehingga dapat menghasilkan produk yang mempunyai macam / variasi yang banyak, dengan demikian perlu tambahan biaya untuk pembuatan cetakan tersebut.

4.5.Pengeringan

Setelah dibentuk, benda uji / produk di keringkan dengan cara dianginkan atau dijemur pada panas matahari. Dapat pula dikeringkan dengan oven, pengeringan dengan oven pengeringannya dapat dilakukan secara perlahan lahandan suhu dapat dinaikan. Sebelum masuk oven pengeringan, maka benda uji/produk yang telah dibuat dihaluskan (finishing) dengan amplas untuk memperbaiki bentuk yang tidak diinginkan. Waktu yang dibutuhkan dari tahap kering angin sampai masuk oven pembakaran biasanya memerlukan waktu kurang lebih 1 minggu, selanjutnya produk tersebut siap masuk oven pembakaran.

28

Gbr.4.4. Pengeringan Bahan baku Keramik

4.6.Pembakaran

Produk produk yang telah dikeringkan perlu dibakar, supaya diperoleh barang dengan kekuatan cukup dan memenuhi syarat yang diperlukan untuk pemakainya. Pembakaran benda uji, pertama dibakar pada suhu 900 0C (suhu biscuit) dan kedua di bakar pada suhu 1200 0C (suhu lasir). Proses pembakaran pada suhu 900 0C memerlukan waktu kurang lebih 4 jam, sedangkan pada suhu 1200 0C memerlukan waktu kurang 7-8 jam. Produk yang sudah dibakar, dibiarkan dingin dalam tungku (oven) pembakaran, setelah dingin dapat dikeluarkan, hal ini untuk menjaga keselamatan pekerja dan keselamatan kelestarian alat.

29

Gbr.4.5. Oven Sebagai Tungku Pembakaran Elektrik Keramik

Proses pembakaran adalah salah satu proses dalam pembuatan produk keramik yang sangat menentukan dalam keberhasilan membuat suatu produk keramik. Oleh karena benda uji / produk yang tadinya tidak pecah dan retak sbelum dimasukan ke oven pembakaran, ternyata setelah proses pembakaran, benda uji / produk tersebut menjadi pecah, retak retak atau melengkung, akibat terjadi penyusustan dalam proses pembakara. Pembakaran menggunakan oven (tungku pembakaran) yang dipergunakan dalam proses pembakaran keramik di lab Balai Besar Keramik Bandung (foto 4.5).

30

4.7.Pengglasiran

Glasir dapat diartikan sebagai lapisan tipis bahan bahan silikat pada permukaan produk keramik. Gelasir akan bermanfaat untuk;

1.Membuat produk tidak dapat ditembus gas dan cairan

2. Menambah kekuatan produk

3. Menambah indahnya produk

Untuk membuat gelasir seperti disebutkan dalam landasan teori dipakai sejumlah bahan mentah, diantarany silica, kapur alumina dan oksida besi. Silika merupakan komponen yang selalu ada pada setiap jenis gelasir, bertindak sebagai bahan pembentuk gelasir Dalam uji coba pembuatan produk keramik ini bahan gelasir didapatkan dari Balai Besar Keramik Bandung, bahan gelasir yang dipakai seperti formula dan pewarna menggunakan kobalt oksida dan chrom oksida yang telah dibakar akan berwarna coklat.

Teknik/cara mengglasir bermacam macam, salah satu cara mengglasir dengan cara mencelup produk tersebut kedalam bahan gelasir. Penggelasiran dengan cara celup lebih baik dibandingkan dengan menggunakan kuwas, hasilnya akan lebih merata. Teknik/cara mengglasir dengan cara mencelup seperti ditunjukan pada foto

Setelah selesai pross gelasir, selanjutnya benda uji/produk dimasukan kedalam oven dan dibakar sampai suhu 1200 0C (suhu gelasir). Hasil uji keramik menunjukan

31

Komposisi (%) / gr

Bahan

I

II

III

IV

V

Kaolin (Madina) 50/250 40/200 30/150 60/300 70/350 Lempung (Pleret) 50/250 60/300 70/350 40/200 30/150 Kapur (aditif) 3/15 3/15 3/15 3/15 3/15• Berat massa masing masing komposisi sebanyak 500 gr

1. Campuran 1 dengan perbandingan 250 gr kaolin: 250 gr lempung; 15 gr aditif memperlihatkan hasil tidak baik. Setelah proses cetak tuang benda uji dianginkan/dikeringkan pada saat kering tampak agak retak. Selanjutnya benda uji dibakar pada suhu 900 0C, waktu pembakaran kurang dari 4 jam. Hasil pembakaran memperlihatkan benda uji /produk retak dan pecah

2. Campuran 1 dengan perbandingan 200 gr kaolin: 300 gr lempung; 15 gr aditif memperlihatkan hasil tidak baik. Setelah proses cetak tuang benda uji dianginkan/dikeringkan pada saat kering tampak agak retak. Selanjutnya benda uji dibakar pada suhu 900 0C, waktu pembakaran kurang dari 4 jam. Hasil pembakaran memperlihatkan benda uji /produk retak dan pecah

3. Campuran 1 dengan perbandingan 150 gr kaolin: 350 gr lempung; 15 gr aditif memperlihatkan hasil yang baik. Setelah proses cetak tuang benda uji dianginkan/dikeringkan pada saat kering tampak hasil yang baik . Selanjutnya benda uji dibakar pada suhu 900 0C, waktu pembakaran kurang dari 4 jam. Hasil pembakaran memperlihatkan benda uji /produk tidak retak dan tidak pecah 4. Campuran 1 dengan perbandingan 300 gr kaolin: 200 gr lempung; 15 gr aditif

memperlihatkan hasil tidak baik. Setelah proses cetak tuang benda uji dianginkan/dikeringkan pada saat kering tampak agak retak. Selanjutnya benda

32

uji dibakar pada suhu 900 0C, waktu pembakaran kurang dari 4 jam. Hasil pembakaran memperlihatkan benda uji /produk retak dan pecah

5. Campuran 1 dengan perbandingan 350 gr kaolin : 150 gr lempung; 15 gr aditif memperlihatkan hasil tidak baik. Setelah proses cetak tuang benda uji dianginkan/dikeringkan pada saat kering tampak agak retak. Selanjutnya benda uji dibakar pada suhu 900 0C, waktu pembakaran kurang dari 4 jam. Hasil pembakaran memperlihatkan benda uji /produk retak dan pecah

33

BAB IV

KESIMPULAN

Berdasarkan hasil penelitian yang dilakukan pada daerah penelitian dapat disimpulkan

1. Di desa Sibanggor Kabupaten Mandailing Natal terdapat sumberdaya alam yang dapat dimanfaatkan sebagai bahan baku industri ubin keramik

2. Hasil uji coba pembuatan ubin keramik dalam skala laboratorium (prototipe) dari 5 sampel yang dilakukan formulasi adonan (III) merupakan hasil yang baik dengan perbandingan kaolin 150 gram, lempung 250 dan bahan aditif berupa kapur 15 gram.

3. Uji kuat lentur menunjukan dari 5 sampel yang dilakukan kuat lentur kering formulasi III 35,81 Kg/cm2 dan kuat lentur bakar formulasi III 83,0 Kg/cm2 menunjukan hasil yang baik .

Dalam usaha peningkatan pemanfaatan sumberdaya alam lokal khususnya kaolin sebagai bahan baku industri ubin keramik sangat ditentukan oleh keseragaman ukuran butir dan komposisi kimia.

34

SARAN

1. Perlu penelitian lebih lanjut terutama pencarian bahan baku aditif keramik lainnya seperti lempung dan kapur sehingga potensi sumberdaya alam didaerah penelitian dapat dimanfaatkan secara baik dan maksimal

2. Hasil uji coba tersebut dapat menjadi bahan pertimbangan bagi pemerintah daerah/investor didalam pembuatan industri ubin keramik pada daerah penelitian

3. Dalam upaya pemanfaatanya dalam skala industri perlu pencermatan lebih lanjut terhadap parameter yang tidak di sebutkan dalam penelitian ini.

35

DAFTAR PUSTAKA

Aldiss D.T at al, 1983, Peta Geologi Lembar Lubuk Sikaping, Pusat Penelitian dan Pengembangan Geologi (P3G), Direktorat Jendral Pertambangan Umum dan Departemen Pertambangan dan Energi, Bandung.

Dinas Pertambangan Provinsi Sumatera Utara, 2000. Potensi Bahan Galian Sumatera Utara. Kantor Wilayah Pertambangan dan Energi Sumatera Utara, Medan.

Haryono BS.,2004, Peran Bahan Additif pada Campuran Beton untuk Meningkatkan Ketahanan Korosi, Balai Besar Bahan dan Barang Teknik, Bandung

Harben,P.W.,1995, The Industrial Minerals Handy Book, Industrial Minerals Information Ltd, New york

Hartono Anton, J., 2000, Mengenal Keramik Canggih Cerdas dan Bio Keramik, Andi Offset, Jakarta.

Normal L.Weiss.,1985, SME Mineral Processing Handbook, Society of Mining Mettalurgical and Petroleum, Inc ,New York

Suhanda Soesilowati, 1997. Pengaruh Tingkat Distribusi Butir pada Sifat Fisik Badan Keramik Porselin. Jurnal Keramik dan Gelas Indonesia, Bandung

Suhala, S. dan Arifin,M., 1997, Bahan Galian Industri, Pusat Penelitian dan Pengembangan Teknologi Mineral, Bandung

Sukandarrumidi, 1999, Bahan Galian Industri, Gadjah Mada University Press, Yogyakarta