Rancang Bangun Belt Tear Detector Untuk Mendeteksi Belt Sobek di PT Solusi Bangun Indonesia Tuban Plant

Lisa Yulyana

1, Fatahula

2*, Agus Eko Wahyono

3, dan Essa Abubakar Wahid

41 Program Studi Teknik Mesin, Konsentrasi Rekayasa Industri Semen, Politeknik Negeri Jakarta, Jl. Prof. Dr. G.A Siwabessy, Kampus UI, Depok, 16425

2 Jurusan Teknik Mesin, Politeknik Negeri Jakarta, Jl. Prof. G. A. Siwabessy, Kampus UI, Depok, 16425

3Maintenance Department, PT Solusi Bangun Indonesia, Jl. Raya Glondonggede-Kerek, Tambakboyo Tuban-62353

4Maintenance Department, PT Solusi Bangun Indonesia, Jl. Raya Glondonggede-Kerek, Tambakboyo Tuban-62353

Abstrak

Belt Conveyor(BC) adalah alat angkut material dalam volume besar dari suatu sistem operasi ke sistem operasi lain dalam suatu rangkaian proses produksi dimana menggunakan belt sebagai penghantar muatannya.

Dalam operasionalnya, belt perlu dilakukan penggantian maupun perawatan, bisa karena masa pakai, umur, maupun kerusakan. Salah satu kerusakan belt yang menimbulkan kerugian besar adalah belt sobek memanjang.

Penyebabnya karena terdapat material asing yang terbawa material dan tidak terdeteksi oleh sensor metal, dapat disebabkan pula oleh material yang masih berukuran besar dan memiliki sisi tajam sehingga menyayat belt.

Berdasarkan data TIS, salah satu area yang mengalami belt sobek memanjang adalah 291-BC4 sepanjang 901m. Sebagai improvement dari masalah ini, dibuat alat pendeteksi belt sobek (Belt Tear Detector) untuk mendeteksi secara dini jika terdapat material tajam yang menyayat belt dan menyebabkan sobek sehingga panjangnya belt sobek dapat diminimalisir. Belt Tear Detector terbuat dari dua tembaga sheet sebagai switch yang diselimuti rubber, jika ada beban yang menekan detector maka relay akan aktif dan mematikan motor BC. Belt Tear Detector telah dibuat, dengan hasil uji coba yang dilakukan alat ini dapat aktif jika ada beban

>1kg yang menekannya. Alat ini dapat langsung interlock untuk mematikan motor BC saat terdapat indikasi yang mengaktifkan alat.

Kata-kata kunci: Belt Conveyor, belt sobek, Belt Tear Detector

Abstract

Belt Conveyor (BC) is a means of conveying large volumes of material from one operating system to another operating system in a series of production processes which use a belt as a conductor of the load. In its operation, the belt needs to be replaced or maintained, it can be due to the age of use, age, or damage. One of the belt damage that causes big losses is the belt tear lengthwise. The reason is because there is foreign material carried by the material and not detected by the metal sensor, it can also be caused by material that is still large and has sharp edges so that it cuts the belt. Based on TIS data, one of the areas that experienced a longitudinal tear was 291-BC4 along 901m. As an improvement to this problem, a Belt Tear Detector was made to detect early if there is sharp material that cuts the belt and causes tearing so that the length of the torn belt can be minimized. The Belt Tear Detector is made of two copper sheets as switches covered in rubber, if there is a load pressing on the detector, the relay will activate and turn off the BC motor. Belt Tear Detector has been made, with the results of tests carried out this tool can be active if there is a load of >1kg pressing on it. This tool can directly interlock to turn off the BC motor when there is an indication that activates the tool.

Keywords: Belt deflector, capacity, peak session

* Corresponding author E-mail address: fatahula@mesin.pnj.ac.id

1. PENDAHULUAN

Latar Belakang

Di PT Solusi Bangun Indonesia proses transport material dari crusher menuju proses selanjutnya di lakukan oleh belt conveyor. Belt Conveyor (BC) adalah alat yang didesain untuk mengangkut material dalam volume besar, baik secara horizontal maupun membentuk sudut inklinasi dari suatu sistem operasi ke sistem operasi yang lain dalam suatu rangkaian proses produksi dimana menggunakan belt sebagai penghantar muatannya. Belt conveyor juga digunakan pada daerah pertambangan, packing area dan industri lainnya diluar industri semen. Di Tuban Plant, populasi belt conveyor terbanyak berada di Area Raw Material Preparation sebagai alat untuk mendistribusikan material dari crusher menuju stockpile. Dalam operasionalnya, belt perlu dilakukan penggantian maupun perawatan, bisa karena masa pakai atau umur maupun karena terjadi kerusakan.

Salah satu kerusakan belt yang dapat menimbulkan kerugian yang besar adalah belt sobek memanjang sehingga perlu dilakukan repair belt juga penggantian belt. Penyebab sobek memanjang pada belt dapat terjadi karena adanya material asing yang ikut terbawa oleh material yang diangkut dan tidak terdeteksi oleh sensor metal, dapat disebabkan pula oleh material itu sendiri yang masih berukuran besar dan memiliki sisi tajam sehingga dapat menyayat belt.

Berdasarkan data TIS (Technology Information

& System) terdapat beberapa equipment belt conveyor yang mengalami belt sobek memanjang yang mengakibatkan breakdown pada area crusher. Gambar 1 menjelaskan terdapat beberapa belt conveyor yang mengalami sobek dengan panjang yang berbeda-beda, berdasarkan data yang diambil dari SAP tahun 2020 sobek terpanjang yang dialami oleh belt conveyor di Pabrik Tuban yaitu pada 291-BC4 yang mana pada saat itu terjadi sobek pada belt sekeliling atau sepanjang 901 m.

Dari kerusakan tersebut mengakibatkan besarnya breakdown maintenance cost yang didapat dari SAP pada 291-BC4 untuk repair belt yaitu sebesar Rp67,557,170 dan jika dilakukan penggantian atau replace belt sepanjang kerusakan yang terjadi memerlukan cost maintenance sebesar Rp1,100,080,579. Langkah perbaikan atau repair dilakukan karena selain pertimbangan dari cost juga persediaan belt yang sesuai dengan spesifikasi dan panjang yang di butuhkan pada 291-BC4 saat itu tidak tersedia di warehouse. Berikut adalah dokumentasi kerusakan belt pada 291-BC4.

Gambar 1 Belt Sobek Memanjang Sekeliling pada 291-BC4

Dari dokumentasi tersebut dapat dilihat jika pola sobekan pada kerusakan belt diakibatkan oleh material tajam yang stuck dan menusuk belt sedangkan belt terus beroperasi sehingga menyebabkan belt sobek sekeliling dengan panjang 901 m.

Selama ini, jika terdapat masalah belt sobek hanya diketahui saat dilakukan inspeksi atau saat sensor belt drift aktif. Yang artinya hal tersebut dapat membuat sobekan belt semakin panjang jika tidak segera terdeteksi. Dari permasalahan yang ada, maka memunculkan ide improvement untuk membuat alat yang dapat mendeteksi sobeknya belt dengan indikasi material tajam yang menyobek belt. Sehingga dapat meminimalisir panjang belt sobek dan cost maintenance yang ditimbulkan sebagai improvement dari masalah belt sobek yang ada pada belt conveyor di PT. SBI Pabrik Tuban.

Tujuan

Tujuan rancang bangun belt tear detector adalah membuat alat pendeteksi adanya belt sobek karena material tajam pada belt conveyor dan untuk meminimalisir panjang belt sobek serta kerugian karena belt sobek.

2. METODOLOGI PENELITIAN

Gambar 2 Diagram Alir Pelaksanaan Tugas Akhir

3. HASIL DAN PEMBAHASAN

Identifikasi Masalah

Pada tahap ini dilakukan pengidentifikasian beberapa potensi masalah yang diakibatkan dengan meninjau beberapa faktor yang menunjang operasional equipment tersebut. Hal ini bertujuan agar kegiatan analisa yang dilakukan lebih efisien secara waktu dan pelaksanaannya dengan melibatkan beberapa pihak terkait seperti mechanical team area dan mechanical engineer.

Pengumpulan Data dan Diskusi

Pengumpulan data dilakukan untuk menggali informasi yang dibutuhkan dalam pelaksanaan Tugas Akhir ini. Sumber Data untuk Tugas Akhir ini adalah dari TIS (Technical Information System) PT. Solusi Bangun Indonesia pabrik Tuban, dan juga pengumpulan data yang diambil dari interview karyawan. Dari pengumpulan data didapat hasil seperti berikut : A. Analisa kebutuhan konsumen

Dalam kasus ini, konsumen (Maintenance Team) ingin masalah kerusakan belt yaitu belt sobek dapat segera diatasi dengan sesegera mungkin dan dapat dideteksi oleh Belt Tear Detector, banyaknya kasus kerusakan belt sobek yang menyebabkan kerugian besar adalah belt sobek memanjang yang disebabkan oleh material tajam yang stuck dan belt terus beroperasi dikarenakan masalah tersebut membuat kerugian maintenance besar dan durasi stop yang lama. Karya rancang bangun ini diharapkan mampu mengatasi problem- problem tersebut dengan mendeteksi sedini mungkin sehingga meringankan proses maintenance pada equipment tersebut dan mengurangi cost maintenance.

B. Kebutuhan alat

Untuk memenuhi kebutuhan alat pendeteksi belt sobek (Belt Tear Detector). Kriteria konsep perancangan yang telah disusun diantaranya:

a. Mampu mendeteksi jika ada material tajam yang menyobek belt hingga tembus.

b. Mampu secara interlock mematikan belt conveyor ketika terdapat indikasi belt sobek. Biaya pembuatan alat yang murah.

c. Installasi dan perawatannya mudah Studi Literatur

Studi literatur meliputi mencari, mengumpulkan dan mempelajari informasi- informasi dari buku-buku, internet, dan jurnal- jurnal penelitian, TIS (Technical Information System), spesifikasi data, pembimbing lapangan, serta buku manual tentang equipment yang terkait dengan tugas akhir ini. Terutama mempelajari wiring diagram pada panel utama BC Simulator

dan komponen-komponen apa saja yang dibutuhkan dalam panel. Setelah itu, penulis mempelajari wiring diagram guna memahami alur arus listrik, dan juga diagram kendali/control yang nantinya akan digunakan untuk mendesain wiring diagram baru untuk mengatur atau mengontrol bagaimana belt conveyor dapat otomatis berhenti.

Juga mencari referensi untuk membuat alat baru tanpa harus membeli sensor yang sudah ada di pasaran

Perancangan Desain Alat

Konsep Rancangan Belt Tear Detector Desain 1

Gambar 3 Desain 1 Belt Tear Detector

Pada desain 1 ini menggunakan sensor proximity sebagai pengirim sinyal elektrik. Prinsip kerja dari desain ini yaitu jika sling yang melintang dijatuhi beban maka plat akan turun kebawah menarik spring. Metal target yang sudah dibuat menempel dengan spring akan terdeteksi oleh sensor proximity. Kemudian sensor proximity akan aktif dan mengirim sinyal ke relay. Saat proximity posisi OFF, relay yang digunakan yaitu kontak NC. Jika proximity aktif, maka akan mengalirkan arus ke relay dan kontak NC akan berubah menjadi NO. dengan rangkaian listrik yang sudah dibuat akan kondisi ini akan otomatis mematikan motor BC.

Desain 2

Gambar 4 Desain 2 Belt Tear Detector

Gambar 5 Komponen Detector Desain 2

Pada desain ini tidak digunakan sensor untuk mengaktifkan alat. Melainkan menggunakan alat yang dibuat dengan prinsip seperti push button NO, yaitu akan mengalirkan arus listrik jika ada yang menekannya. Desain ini dibuat menggunakan 2 konduktor dalam 1 isolator elastis yang berada pada sisi atas dan bawah. Karena isolator yang dipilih adalah bahan elastis maka jika isolator ini ditekan, konduktor atas dan bawah akan terhubung membentuk rangkaian listrik tertutup dan mengalirkan arus untuk mengaktifkan relay. Saat relay aktif, kontak NC yang semula dipakai akan berubah menjadi NO dan sesuai rangkaianya memutus aliran arus menuju ke motor BC.

Pemilihan Desain

Dari kedua desain tersebut kemudian dilakukan pembobotan untuk menentukan desain yang paling

sesuai untuk digunakan. Pada tabel 1 menunjukkan tabel pembobotan untuk pemilihan konsep desain Belt Tear Detector berdasarkan kebutuhan pengguna yang akan digunakan. Dimana keterangan bobot nilai sebagai berikut :

1:Sangat buruk ; 2:Buruk ; 3:Cukup ; 4:Baik ; 5:Sangat baik

Tabel 1Pemilihan Konsep Desain Belt Tear Detector

Dari tabel 1 tersebut menunjukkan bahwa konsep desain yang aplikatif digunakan adalah desain kedua karena mendekati dengan kriteria serta kebutuhan konsumen.

Mendesain dan Pemilihan Material Menentukan Panjang Konduktor

Detector berfungsi untuk mendeteksi material tajam yang tembus menyobek belt.

Diharapkan juga detector tidak salah mendeteksi material spillage sehingga panjang dari detector yang diberi konduktor di desain sama dengan lebar skirtboard. Disini penulis menyesuaikan dengan lebar skirtboard pada Belt Conveyor Simulator yaitu sepanjang 500 mm.

Gambar 6 Dimensi Belt

Kebutuhan konduktor = 332mm + 94 mm + 94 mm = 520mm

Menentukan Bahan Konduktor

Untuk membuat titik kontak pada detector maka dibutuhkan bahan konduktor yang nantinya berfungsi sebagai switch jika terdapat untuk mengaktifkan detector dan mengalirkan arus listrik ke relay sebagai sinyal agar dapat interlock dengan motor BC Simulator. Pada umumnya bahan konduktor yang sering digunakan adalah bahan tembaga dan alumunium. Untuk menentukan bahan mana yang akan dipakai, maka disini penulis menyesuaikan dengan aspek kebutuhan pembuatan alat menggunakan konsep matrix.

Tabel 2 Matrix Konsep Pemilihan Bahan Konduktor

Dari tabel 2 dapat diketahui bahwa bahan konduktor yang akan dipilih sesuai kebutuhan alat adalah bahan tembaga.

Menentukan Material Cover Detector

Dalam pemilihan material cover detector ini diperlukan bahan isolator yang elastis dan mampu mempertahankan deformasi. Bahan yang dipakai juga harus dengan cepat kembali ke bentuk semula setelah deformasi. Sehingga detector akan mudah kontak ketika cover terkena beban dan dapat langsung kembali ke kondisi awal saat tidak terkena beban. Untuk itu, material yang digunakan harus mempunyai modulus elastisitas yang rendah.

Disini penulis menggunakan bahan elastomer untuk cover detector. Dalam menentukan kebutuhan rubber ini, penulis menggunakan rubber EPDM tebal 1,5 mm yang mudah di dapatkan di pasaran dan sudah sesuai dengan desain yang diharapkan sehingga waktu yang dibutuhkan untuk pembuatan detector dapat diminimalisir.

Pemilihan Material Plat

Material plat digunakan untuk frame dudukan detector dan flange frame detector dimana material yang dipilih adalah material SS41 karena mudah ditemukan di warehouse Tuban Plant.

Diketahui

Berat frame (m) = 20 Kg

Gaya (F) = 98,1 N

Length (l) = 50 mm

σlim = 370 N/mm2

Safety factor (v) = 4

σallow = 92,5 N/mm2

Ditanya: Tebal plat minimum?

Jawab:

a. Menghitung bending (fixed at one ends) 𝑀𝑏 =𝐹 𝑥 𝑙

2 𝑀𝑏 =98,1 𝑥 50 𝑀𝑏 = 2452,5 𝑁𝑚𝑚 2

b. Menghitung tebal plat minimum 𝑊𝑏 =𝑤 𝑥 ℎ2

6 𝜎𝑎𝑙𝑙𝑜𝑤 =𝑀𝑏

𝑊𝑏 𝜎𝑎𝑙𝑙𝑜𝑤 =𝑀𝑏 𝑥 6

𝑤 𝑥 ℎ2 𝑀𝑏 𝑥 6

𝜎𝑎𝑙𝑙𝑜𝑤= 𝑤 𝑥 ℎ2

𝑀𝑏 𝑥 6 𝜎𝑎𝑙𝑙𝑜𝑤 𝑥 𝑤= ℎ2

2452,5 𝑥 6 92,5 𝑥 150 = ℎ2 1,06 = ℎ2

√1,06 = ℎ2 1,02 𝑚𝑚 = ℎ Dari perhitungan diatas diperoleh hasil ketebalan yang diijinkan pada plat yang boleh dipakai yaitu 1,02 mm, sehingga tebal plat yang dipakai tidak boleh kurang dari hasil tersebut.

Disini penulis merancang alat dengan memakai plat ketebalan 4 mm untuk rangka frame dan 5 mm untuk flange pada kaki frame.berbahan mild steel

Nilai (1-5) Nilai x Bobot (%)Nilai (1-5) Nilai x

Bobot (%)

1 Mampu mendeteksi jika ada material tajam yang menyobek belt hingga tembus

25 4 20 4 20

3 Mampu secara interlock mematikan belt conveyor

25 5 25 5 25

4Biaya pembuatan alat

yang murah. 25 3 15 4 20

5Pembuatan alat yang

mudah. 25 3 15 4 20

100 75 85

Total Nilai

Konsep Aspek Penilaian

No Bobot (%) Konsep 1 Konsep 2

Nilai (1-5) Nilai x

Bobot (%)Nilai (1-5) Nilai x Bobot (%)

Konduktivitas yang baik 20 4 16 3 12

Kekuatan Mekanik yang Tinggi 20 5 20 3 12 Modulus Elastisitas yang Besar 20 5 20 3 12

Harga Murah 20 4 16 5 20

Ketersediaan Material 20 5 20 3 12

Total Nilai 100 92 68

Bahan Aspek Kebutuhan Bobot

Nilai (%) Tembaga Alumunium

yang mana plat tersebut tersedia di warehouse PT SBI Pabrik Tuban.

Pemilihan Structural Beam

Untuk menentukan pemilihan material structural beam pada alat ini penulis memilih untuk menggunakan L-Beam pada kaki frame yang mana sesuai dengan desain yang dibuat.

Material beam yang ada dipasaran dan stok di gudang adalah material mild SS41. Jadi, untuk pemilihan struktur beam dipilih L-Beam 50 x 50 x 4 mm dengan material mild SS41.

Pemilihan Baut

Joining menggunakan baut disini dipilih agar frame detector mudah dibongkar pasang juga dudukan dari detector dapat di adjust untuk menentukan gap yang paling efektif antara belt dengan detector. Hex bolt, merupakan baut yang umum digunakan ditemukan pada pekerjaan konstruksi maupun perbaikan. Sehingga karena tidak ada pertimbangan khusus, baut yang digunakan adalah baut dengan tipe Hex bolt dengan hexagonal plain nut sebagai pasangannya.

Sedangkan untuk spesifikasi grade pada baut, di warehouse Tuban plant sendiri yang paling banyak digunakan adalah grade 8.8. Jadi disimpulkan baut yang akan digunakan adalah hex bolt grade 8.8 M12x50 dan M5x30.

Gambar 7 Hex Bolt & Nut Grade 8.8

Pemilihan Kawat Las dan Perhitungan Pengelasan

a. Menentukan material kawat las

Pada warehouse di Tuban Plant, untuk pengelasan material SS41 familiar digunakan kawat las RD-360 E-7018 dengan diameter 3,2 mm dengan kekuatan tarik 490 N/mm2.

Hal ini dikarenakan konsumsi kawat las tersebut yang sangat banyak untuk pengelasan dan mudah untuk pengadaanya.

Dengan ini disimpulkan bahwa kawat las RD-360 E-7018 diameter 3,2 mm ditetapkan sebagai material kawat las untuk projek ini.

b. Menghitung lebar pengelasan minimal kaki frame

Gambar 8 FBD Pengelasan Kaki Frame

Diketahui :

Elektroda yang digunakan adalah RD-718 3,2mm. Tegangan tarik maksimum(σt) adalah 490N/mm2. Safety factor adalah 4 Panjang Pengelasan = 50 mm

Gaya yang diterima = 98 N

a. Mencari Tegangan Ijin [12]

𝜎𝑡 =𝜎𝑡 𝑣 𝜎𝑡 =490

𝜎𝑡 = 122,5 𝑁/𝑚𝑚4 2 b. Mencari Luas Pengelasan

𝜎𝑡 =𝐹 𝐴 122,5 =98 𝐴 = 0,8 𝑁/𝑚𝑚𝐴 2 c. Mencari lebar pengelasan

𝐴 =1

2𝑥 𝑠 𝑥 𝑡 𝑁/𝑚𝑚2 Dengan s = t maka, 𝐴 =1

2𝑥 𝑠2 0,8 =1

2𝑥 𝑠2 𝑠2= √1,6 𝑠 = 1,26 𝑚𝑚

Jadi, tebal las minimal untuk kaki frame dengan plat support adalah 1,26 mm.

Pembuatan Wiring Diagram

Dalam pembuatan wiring diagram menyesuaikan dengan wiring diagram belt conveyor simulator dikarenakan proses simulasi akan dilaksanakan di belt conveyor simulator, oleh karena itu dalam menyusun wiring diagram baru diperlukan data/gambar wiring diagram belt conveyor yang lama. Hal ini sangat perlu dilakukan untuk mendapatkan informasi yang lebih dan gambaran secara detail tentang alat yang akan dimodifikasi. Setelah mendapatkan wiring diagram lama diperlukan pemahaman tiap simbol dan nomor maupun kode-kode tertentu yang tertera pada wiring supaya wiring diagram baru dapat menyesuaikan wiring lama sehingga teknisi dapat mudah memahaminya saat troubleshooting.

Pembahasan wiring diagram sebelum ditambah sensor

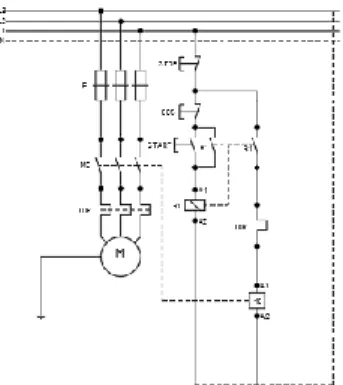

Berikut adalah gambar wiring diagram lama belt conveyor simulator yang akan dimodifikasi dengan menambahkan kontrol dari Belt Tear Detector.

Gambar 9 Wiring Diagram BC Simulator Sebelum Modifikasi

Dari gambar tersebut dapat disimpulkan bahwa safety device pada belt conveyor simulator hanya pada COS (Cable of Switch).

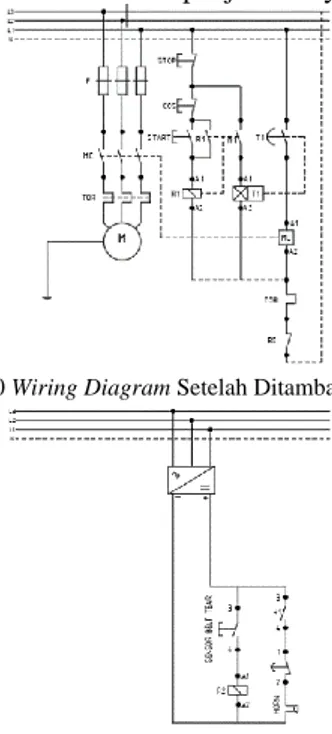

Pembahasan wiring diagram setelah ditambah detector

Penambahan Belt Tear Detector diharapkan bisa secara interlock mematikan motor BC baik belt conveyor simulator maupun belt conveyor lain. Oleh karena itu modifikasi wiring pada BC simulator setelah ditambah detector juga harus bisa secara interlock mematikan motor. Berikut adalah gambar wiring diagram baru setelah ditambah detector beserta penjelasannya.

Gambar 10 Wiring Diagram Setelah Ditambah Detector

Gambar 11 Wiring Kontrol 24VDC

Pemasangan detector dilakukan dengan menambah arus DC pada wiring diagram belt conveyor simulator. Arus DC sendiri sebenarnya diperuntukkan sebagai uji coba atau simulasi alat pada belt conveyor simulator supaya jika terjadi trouble pada arus listrik tidak terlalu berbahaya.

Pemasangan Belt Tear Detector menggunakan relay yang semula dalam posisi NC (Normaly Close) ketika BC dalam keadaan diam dan begitupula saat BC dalam keadaan running. Ketika detector ditekan dan arus mengalir masuk ke relay- 2 pada diagram kontrol dan mengubah kontak NC (Normaly Close) menjadi kontak NO (Normaly Open) pada wiring diagram maka otomatis akan memutus arus yang masuk ke motor BC dan memberhentikan putaran motor.

Realisasi Tugas Akhir Persiapan Bahan dan Peralatan

Persiapan bahan dan peralatan yaitu mempersiapkan segala keperluan material dan alat untuk komponen yang akan dibuat maupun komponen standar, alat dan bahan yang dipersiapkan terdapat pada tabel.

Daftar bahan dan peralatan yang akan digunakan untuk proses fabrikasi frame, pembuatan detector, dan wiring adalah sebagai berikut:

Tabel 3 Kebutuhan Alat

Tabel 4 Kebutuhan Material

Proses Fabrikasi Frame

Gambar 12 Assembly Frame 3D

Setelah dilakukan persiapan material baik peralatan maupun bahan, maka proses fabrikasi frame Belt Tear Detector dapat dilakukan, proses fabrikasi setiap material berbeda-beda tergantung dari bentuk dan dimensi yang dibutuhkan.

Langkah-langkah fabrikasi frame yang dilakukan diantaranya ::

a. Pemotongan Material

Proses memotong material untuk alat ini menggunakan cutting torch dan cutting wheel. Dimana material dipotong sesuai dimensi yang sudah digambar pada gambar

No. Nama Alat Jumlah

1 Welding Machine 1 ea

2 Hand Grinding Machine 1 ea

3 Cutting Wheel 1 ea

4 Cutting Torch 1 ea

5 Milling Machine 1 ea

6 Solder 1 ea

7

Peralatan perkakas lain (roll meter, siku, average meter, kuas rol)

1 ea

8 Peralatan wiring (tespen,

multitester, obeng, pliers) 1 ea Peralatan/Tools

No. Nama Alat Jumlah

1 Plate Steel (1200 x 2400 x 4 ) 1 ea 2 Angle Steel (50 x 50 x 4) 1 ea

3 Bolt & Nut M12 24 ea

4 Bolt & Nut M5 4 ea

5 Relay 24 VDC, 8 Kaki 1 ea 6 Power supply AC to DC 1 ea 7 Conduit Pipe 3/4" 3 ea

8 EPDM rubber 1 m

9 Copper Sheet (Conductive wire) 1 m

10 Junction box 1 ea

11 Terminal 40 ea

12 Elektroda RD-718 Ø3,2 2 box

13 Panel 1 ea

14 Kabel 15 m

15 Grey Paint Primer 1 lt

16 Grey Paint Finishing 1 lt

17 Thinner 1 lt

18 Grinding Stone 4” 3 ea

19 Silicon Putih 1 ea

Material & bahan

kerja. Setelah material dipotong, untuk merapikan hasil potongan dan mengurangi bagian tajam pada material maka perlu di gerinda menggunakan hand grinding machine.

b. Pembuatan Slot dan Lubang Baut

Dalam pembuatan slot dan lubang baut ini digunakan milling machine dengan proses drilling. Setelah slot dan lubang baut jadi, maka dilakukan percobaan menggunakan baut untuk mengecek apakah lubang yang dibuat sudah sesuai atau belum.

Gambar 13 Percobaan Lubang Baut dengan Slot

c. Assembly

Setelah semua part untuk frame di fabrikasi, proses selanjutnya yaitu assembly material. Pada proses assembly disini menggunakan joining pengelasan dan baut.

Gambar 14 Proses Assembly Frame

d. Painting

Setelah semua proses fabrikasi dilakukan, dan pada percobaan assembly tidak ada problem, maka dapat dilakukan pengecatan pada komponen-komponen frame. Dilakukan 2 kali pengecatan yaitu pengecatan primer dan pengecatan finishing.

Gambar 15 Proses Painting

Pembuatan Detector

Pembuatan detector dilakukan dengan memasang konduktor pada rubber juga kabel yang akan dihubungkan ke terminal box. Dalam pembuatan detector ini juga dilakukan uji coba pada setiap titik dari detector untuk memastikan detector dapat bekerja secara keseluruhan.

Gambar 16 Pembuatan dan Uji Coba Detector

Installasi Alat

Proses installasi Belt Tear Detector dilakukan di BC Simulator yang terdapat di sebelah timur workshop maintenance PT. Solusi Bangun Indonesia Tbk Pabrik Tuban.

Frame dan detector dipasang dibawah chute diantara impact roller pada frame belt conveyor simulator dengan menggunakan sambungan baut.

Sebelumnya base plate yang telah di drill di las terlebih dahulu dengan base plate pada frame BC simulator. Karena jangkauannya yang sempit maka tidak memungkinkan untuk assembly frame detector langsung dipasang jadi frame harus dibongkar dahulu lalu dipasang menggunakan baut saat pemasangan di BC simulator.

Pada saat pemasangan ini juga di lakukan adjust gap antara belt dengan detector. Gap yang digunakan untuk uji coba disini menggunakan gap sebesar 40 mm untuk memudahkan dalam proses simulasi.

Gambar 17 Letak Alat di Install pada BC Simulator

Gambar 18 Proses Installasi Alat

Installasi Komponen Electrical dan Wiring Untuk membuat wiring control pada alat ini sebelumnya dilakukan pemasangan komponen- komponen meliputi pemasangan jalur kabel dari sensor ke panel control, pemasangan junction box dan terminal nya, juga pemasangan panel baru untuk panel control 24 VDC.

Gambar 19 Installasi Komponen Electrical & Wiring

Proses wiring antar komponen

Wiring ini dilakukan sesuai dengan wiring diagram yang telah dibuat sebelumnya untuk membuat rangkaian control agar detector dapat interlock dengan BC Simulator.

Gambar 20 Proses Wiring Antar Komponen

Uji Coba

Tujuan dari uji coba adalah memastikan alat ini dapat bekerja sesuai dengan yang diharapkan.

Selain itu, proses ini juga berguna sebagai bahan evaluasi guna penyempurnaan sistem.

Target uji coba pada Belt Tear Detector ini adalah belt conveyor dapat otomatis berhenti saat detector ditekan (aktif). Dikarenakan tidak memungkinkan untuk melakukan simulasi dengan menyobek belt maka simulasi hanya dilakukan menggunakan beban. Proses simulasi pertama yang dilakukan adalah dengan mencoba keaktifan dari detector dan interlock nya dengan BC simulator tanpa menyalakan motor BC dimana ketika detector ditekan maka akan mengalirkan arus menuju relay dan memutus aliran arus ke magnetic kontaktor (MC akan mati). Kemudian untuk proses simulasi kedua menggunakan atau dengan mengkoneksikan motor BC dengan metode yang sama diharapkan belt akan berhenti saat detector bekerja dan untuk melihat seberapa panjang sisa putaran belt serta pengujian terhadap beban yang diberikan.

Untuk mempermudah dalam penjabaran proses simulasi maka akan dijelaskan menggunakan simulasi pada software FESTO.

Simulasi wiring sensor pada gambar 21 hingga gambar 23 menunjukkan aliran arus yang terjadi.

Gambar 21 Simulasi Wiring saat Tombol Start Ditekan

Ketika push button START ditekan R1 akan aktif dan secara otomatis akan mengaktifkan T1 (Timer) dan sirine yang akan menghitung mundur selama 3 detik.

Gambar 22 Simulasi Wiring saat Timer OFF

Setelah 3 detik maka MC (Magnetic Contactor) akan teraliri arus dan membuat motor akan berputar.

Gambar 23 Simulasi Wiring saat Belt Tear Detector Aktif

Ketika terdapat material asing yang menyobek belt dan sampai keluar 20 mm (Gap belt dengan detector + Gap konduktor atas dan bawah) dari belt maka akan menekan detector dan mengalirkan arus listrik ke coil relay sehingga R2 akan aktif. Hal ini membuat aliran arus menuju motor BC terputus dan mematikan motor BC. Pada uji coba aktual yang dilakukan, menggunakan alat bantu untuk menekan detector agar tangan tidak mengenai belt yang berputar.

Hasil Uji Coba 1

Uji Coba juga dilakukan untuk mengetahui berapa beban yang harus diberikan agar Belt Tear Detector dapat aktif. Untuk mengukur keaktifan dari alat ini menggunakan alat multitester dengan satuan ohm yang digunakan. Jika multitester menunjukkan pembacaan saat alat diberi beban maka alat tersebut dikatakan aktif. Uji coba

dilakukan menggunakan benda dengan massa yang bervariasi. Pada tabel 5 menunjukkan jika dengan beban 0,1-0,7 kg detector belum bisa aktif. Dan dengan beban 1 kg detector aktif. Maka dapat disimpulkan jika alat yang dibuat ini dapat aktif jika ada beban >1 kg yang menekannya.

Tabel 5 Uji Coba Keaktifan Alat Menggunakan Beban

Berat Benda Respon Alat

0.05 kg OFF

0.1 kg OFF

0.2 kg OFF

0.5 kg OFF

0,6 kg OFF

0.7 kg OFF

1 kg ON

Hasil Uji Coba 2

Pada tabel 6 memaparkan tentang hasil uji coba sesuai dengan kriteria kebutuhan konsumen.

Tabel 6 Hasil Uji Coba Sesuai Dengan Kebutuhan Konsumen

Kriteria Design

Mampu mendeteksi jika ada material tajam yang menyobek belt.

✓

Mampu secara interlock mematikan belt conveyor ketika terdapat indikasi belt sobek.

✓

Biaya pembuatan alat yang murah.

✓ Pembuatan alat yang mudah. ✓ Evaluasi Hasil

Hasil Instalasi

Gambar 24 Kondisi Frame yang Tidak Dapat di Adjust

Saat proses instalasi dan konsumen meminta untuk mencoba gap belt yang besar, ditemukan jika frame tidak dapat di adjust karena lengan frame menabrak part yang berfungsi sebagai penyangga dari frame agar lebih kuat.

Dari permasalahan tersebut solusi yang dilakukan yaitu mengeliminasi bagian penyangga frame dengan pertimbangan kekuatan lasan yang sudah sesuai dengan perhitungan sehingga tanpa penyangga tersebut frame tetap kuat.

Gambar 25 Eliminasi Part Penyangga

Hasil Uji Coba

Saat dilakukan uji coba dengan menekan Belt Tear Detector saat Belt Conveyor Simulator beroperasi ditemukan jika Belt Conveyor tidak langsung berhenti saat detector aktif melainkan terdapat sisa putaran yang dihasilkan dari perputaran belt conveyor.

Gambar 26 Panjang Sisa Putaran BC saat Detector Aktif

Dari dua percobaan diatas didapatkan hasil sisa putaran belt sebesar 1653 mm dan 1445 mm.

Hal ini berarti jika material tajam yang menyobek belt terdeteksi maka belt akan tetap sobek sepanjang sisa putaran tersebut sampai belt benar- benar berhenti. Untuk itu panjang sisa putaran menjadi toleransi dari alat ini.

Kerugian yang Dapat Diminimalisir Ketika Alat Diaplikasikan

Belt Tear Detector merupakan improvement yang dilakukan karena kerusakan yang terjadi pada belt conveyor yaitu sobek memanjang yang disebabkan oleh material tajam, salah satu belt conveyor yang mengalami kerusakan tersebut yaitu 291-BC4, dengan adanya Belt Tear Detector diharapkan kerugian dapat diminimalisir, oleh karena itu perhitungan saving cost kerugian dari kerusakan sebelumnya dijelaskan dibawah ini.

Jarak sisa putaran pada 291-BC4

Setelah dilakukan simulasi pada belt conveyor simulator terdapat beberapa data yaitu,

Diketahui:

Jarak sisa putaran pada BC Simulator (𝑆𝑡)=1,653 m Waktu hingga benar-benar berhenti (t) = 2 s Kecepatan BC Simulator (𝑉𝐵𝐶 𝑆𝑖𝑚𝑢𝑙𝑎𝑡𝑜𝑟) = 1,2 m/s a. Perlambatan BC Simulator (𝑎𝐵𝐶 𝑆𝑖𝑚𝑢𝑙𝑎𝑡𝑜𝑟)

𝑺𝒕= 𝑽𝟎 . 𝒕 + 𝟏 𝟐 . 𝒂 . 𝒕𝟐 𝑆𝑡= 𝑉𝐵𝐶 𝑆𝑖𝑚𝑢𝑙𝑎𝑡𝑜𝑟 . 𝑡 + 1

2 . 𝑎 . 𝑡2 1,653 = 1,2 𝑥 2 + 1

2 𝑥 𝑎 𝑥 22 1,653 = 2,4 + 2𝑎

1,653 − 2,4 = 2𝑎 𝑎 = 1,653 − 2,4

2

𝑎 = −0,3735 𝑚/𝑠2

b. Jarak sisa putaran pada 291-BC4

Berdasarkan perhitungan perlambatan pada BC Simulator, jika pada 291-BC4 mengalami perlambatan yang sama maka

dapat juga dihitung jarak sisa putaran pada 291- BC4.

𝑽𝒕𝟐= 𝑽𝟎𝟐± 𝟐 . 𝒂 . 𝒔

𝑉𝑡2 = 𝑉291−𝐵𝐶42± 2 . 𝑎291−𝐵𝐶4 . 𝑠

0 = 22+ 2 𝑥 (−0,3735) 𝑥 𝑠 0 = 4 + (−0,747) 𝑥 𝑠

−4 = −0,747 𝑥 𝑠 𝑠 = 5,35 𝑚

Berdasarkan perhitungan diatas, maka hasil jarak sisa pada putaran belt conveyor 291-BC4 ketika belt mulai dihentikan hingga belt mulai benar benar berhenti yaitu 5,35 m.

Total Potensi Kerugian

Sobek belt sekeliling atau sepanjang 901 m yang terjadi pada 291-BC4 menyebabkan cost maintenance repair sebesar Rp67,557,170 namun dalam jangka waktu tertentu harus dilakukan penggantian yang mana memerlukan biaya pembelian belt sesuai dengan spesifikasi pada 291- BC4 sebesar Rp1,036,000 per meter, sehingga jika dikalikan dengan panjang sobek yang terjadi dan ditambah dengan biaya jasa penggantian sebesar Rp166,644,579 maka total biaya penggantian yaitu sebesar Rp1,100,080,579.

Jika pemasangan Belt Tear Detector dilakukan di 291-BC4 dan terjadi kerusakan yang sama dan penyebab belt sobek dapat langsung terdeteksi, maka biaya penggantian belt yang dapat diminimalisir dapat dihitung dengan mengalikan total jarak kerusakan pada belt akibat sisa putaran dengan biaya pembelian belt, hasil biaya pembelian belt setelah dihitung yaitu Rp6,216,000. Sehingga untuk biaya pembelian belt dapat diminimalisir sebesar Rp927,220,000.

4. KESIMPULAN

Dari hasil projek rancang bangun belt tear detector didapat kesimpulan sebagai berikut :

1. Belt Tear Detector telah berhasil dibuat dengan indikasi material yang menekan alat dan minimal beban 1 kg.

2. Belt Tear Detector dapat secara interlock mematikan motor Belt Conveyor saat ada indikasi material tajam yang menyobek belt 3. Panjang dari belt sobek dapat diminimalisir jika

indikasi nya dapat terdeteksi oleh Belt Tear Detector.. Hal ini dapat mengurangi cost untuk

pembelian belt sobek. Pada kasus 291-BC4 jika terjadi kerusakan yang sama dan jika dipasang penyebab dari belt sobek dapat dideteksi maka panjang sobekan belt hanya mencapai 5,35 m (6 m). Sehingga panjang sobeknya belt dapat diminimalisir sepanjang 895 m. Hasil biaya pembelian belt setelah dihitung yaitu Rp6,216,000. Sehingga untuk biaya pembelian belt dapat diminimalisir sebesar Rp927,220,000

5. REFERENSI

[1] Solusi Bangun Indonesia. ABB Knowledge Based Solutions (Crusher) Technical Information System.

[2] C. SANDVIK. 2018. "Conveyor Components Safety and Control Devices,".

[3] CEMA. 2018. "Belt Conveyor for Bulk Materials Design Consideration".

[4] Asran. 2014. “Rangkaian Listrik I”. Aceh Utara : Fakultas Teknik Universitas Malikussaleh Jurusan Teknik Elektro.

[5] Azzriyeni. 2020. “Buku Ajar Transmisi Tenaga Listrik”. Pekanbaru : Taman Karya [6] N. Nadjihah. 2020. “Rancang Bangun Belt

Conveyor Simulator”. Tugas Akhir. Fakultas Teknik, Teknik Mesin. Politeknik Negeri Jakarta, Depok.

[7] PT.Solusi Bangun Indonesia, “SAP (System Analysis and Product in Data Processing),”.

[Online]. [Diakses 27 Maret 2021].

[8] R. G. Ulrich Fischer, Max Heinzler, Roland Kilgus, Friedrich Naher, Stefan Oesterle, Heinz Paetzold, Mechanical and Metal Trades Handbook. Germany: Nourney, Vollmer GmbH & Co. KG Dusselberger Strabe 23. 42781 Haan-Gruiten. Germany.

[9] Nurwahidah. 2017. “Studi Kemungkinan Penggunaan Polimer Epdm Rubber Sheet Sebagai Isolator Tegangan Menengah”.

Tesis. Fakultas Teknik, Teknik Elektro, Universitas Hasanudin, Makassar.

[10] J.A.Rapa’. 2020. “Analisis Kapasitas Angkut Dan Kekuatan Bahan Belt Conveyor 2bc 3b Milik Pt. Freeport Indonesia Menggunakan Metode Tensile Dan Bending”. Skripsi.

Fakultas Teknik, Teknik Mesin, Universitas Hasanuddin, Gowa.