(SNMI8) 2013

ISBN: 978-602-98109-2-9

R

R

I

I

S

S

E

E

T

T

M

M

U

U

L

L

T

T

I

I

D

D

I

I

S

S

I

I

P

P

L

L

I

I

N

N

U

U

N

N

T

T

U

U

K

K

M

M

E

E

N

N

U

U

N

N

J

J

A

A

N

N

G

G

P

P

E

E

N

N

G

G

E

E

M

M

B

B

A

A

N

N

G

G

A

A

N

N

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

Auditorium Gedung M Lantai 8

Universitas Tarumanagara

Jakarta, 14 November 2013

Diterbitkan oleh:

Jurusan Teknik Mesin Fakultas Teknik

Universitas Tarumanagara

Jl. Let. Jend. S. Parman No. 1 Jakarta 11440

| v

DAFTAR ISI

Kata Pengantar ii

Sambutan Dekan Fakultas Teknik iii

Ucapan Terima Kasih iv

Daftar Isi v

Susunan Panitia x

Susunan Acara xi

1. Technopreneur and Social-Entrepreneurship: “…based on product…”, Raldi

Artono Koestoer 1

2. Supply Chain Management: Tantangan dan Strategi, Nyoman Pujawan 7

Bidang Teknik Mesin

1. Metode Pemilihan Pompa Sebagai Turbin Pembangkit Listrik Tenaga Mikro Hidro, Anak Agung Adhi Suryawan, Made Suarda, I Nengah Suweden 1 2. Pengaruh Fraksi Volume Serat terhadap Kekuatan Tekan Komposit Fiberglass,

AAIA Sri Komaladewi, I Made Astika, I G K Dwijana 7 3. Pengaruh Variasi Diameter dan Sudut Kemiringan Pipa Inlet Terhadap Unjuk

Kerja Pompa Hidram, Sehat Abdi Saragih 14

4. Analisa Kerusakan pada Rotating Element Pompa Injeksi Air David Brown DB34-D DI PT CPI Minas, Abrar Ridwan, Ridwan Chandra 21 5. Pengaruh Temperatur Pembakaran pada Komposit Lempung/Silika RHA terhadap

Sifat Mekanik (Aplikasi pada Bata Merah), Ade Indra, Nurzal, Hendri Nofrianto 34 6. Rancang Bangun Mesin Pemisah Dan Pencacah Sampah Organik (Daun-daunan)

dan Anorganik (Plastik, Kresek) untuk Menghasilkan Serpihan Sampah Organik Lebih Kecil sebagai Bahan Kompos, I Gede Putu Agus Suryawan, Cok. Istri P. Kusuma Kencanawati, I Gst. A. K. Diafari D. Hartawan 42 7. Peningkatan Nilai Kalor Biobriket Campuran Sekam Padi dan Dominansi Kulit

Kacang Mete dengan Metode Pirolisa, Arijanto 49

8. Perilaku Stress Tanki Toroidal Penampang Oval dengan Beban Internal Pressure,

Asnawi Lubis, Shirley Savetlana, and Ahmad Su’udi 60 9. Kekerasan Baja AISI 4118 setelah Proses Pack Karburising dengan Media

Karburasi Arang Tulang Bebek dan Arang Pelepah Kelapa, Dewa Ngakan Ketut Putra Negara, I Dewa Made Krisnha Muku, AAIA Sri Komala Dewi 67 10. Quantum States At Juergen Model for Nuclear Reactor Control Rod Blade Based

On Thx Duo2 Nano-Material, Moh. Hardiyanto 73

11. Pengerasan Induksi pada Material AISI 4340 sebagai Material Bahan Baku Industri HANKAM Nasional, Muhammad Dzulfikar, Rifky Ismail, Dian Indra

Prasetyo, dan Jamari 83

12. Studi Pengaruh Kemiringan Kolektor Surya Tipe Satu Laluan Udara Panas Terhadap Proses Pengeringan Kerupuk Ubi, Eddy Elfiano, Muhd. Noor Izani 90 13. Pemanfaatan Limbah Tempurung Kelapa Sawit (Elacis Guinesis) sebagai Energi

Biomassa yang Terbarukan, Eko Yohanes, Sibut 96

14. Pengaruh Variasi Volume Serat Resam terhadap Kekuatan Tarik dan Impact Komposit pada Matriks Polyester sebagai Bahan Pembuatan Dashboard Mobil,

Herwandi, Sugianto, Somawardi, Muhammad Subhan 102 15. Pemanfaatan Arang Kayu Bakar sebagai Media Karburasi pada Proses Pack

| vii 35. Analisa Performansi Destilasi Air Laut Tenaga Surya Menggunakan Penyerap

Radiasi Surya Tipe Bergelombang yang Berbahan Dasar Campuran Semen dengan Pasir, Ketut Astawa, Made Sucipta, I Gusti Ngurah Suryana 263 36. Pemodelan Fungsi Terpadu yang Diterapkan pada Multi-Gripper Fingers dengan

Metode Vacuum-Suction, W. Widhiada 271

37. Proses Perancangan Ulang pada Alat Penghemat Bahan Bakar Kendaraan Roda Dua Berkapasitas 115cc Menggunakan Metode DFM, Aschandar Ad Hariadi, Bimo Pratama, Gede Eka Lesmana, Yohannes Dewanto 280 38. Karakteristik Kekerasan Permukaan Baja Karbon Rendah Dengan Perlakuan

Boronisasi Padat, Erwin Siahaan 297

39. Analisis Kekasaran Permukaan pada Proses Pembubutan Baja AISI 4340 Menggunakan Mata Pahat Ceramic dan Carbide, Rosehan, Sobron Lubis, Adiyan

Wiradhika 309

40. Perancangan Turbin Air Helik (Helical Turbine) untuk Sistem PLTMH Guna Memanfaatkan Energi Aliran Irigasi Way Tebu di Desa Banjar Agung Udik

Kabupaten Tanggamus, Jorfri B. Sinaga 315

41. Analisa Performansi Tungku Pembakaran Biomassa dari Limbah Kelapa Sawit,

Barlin, Heriansyah 324

42. Pengaruh Variable Kecepatan Angin terhadap Turbin Angin Horizontal Aksial dengan Profil Airfoil Blade Sesuai Standar NACA 2418, Abraham Markus Martinus, Abrar Riza, Steven Darmawan 332 43. Program Perancangan Karakteristik Daya Turbin Angin Tipe Horizontal dengan

Variasi Sudut Serang, Darwin Andreas, Abrar Riza, I Made Kartika D. 340 44. Optimasi Bentuk Rangka dengan Menggunakan Prestress pada Prototipe

Kendaraan Listrik, Didi Widya Utama, William Denny Chandra, R. Danardono

A.S. 346

45. Desain Reaktor Co-Gasifikasi Fluidized Bed untuk Bahan Bakar Limbah Sampah, Biomasa dan Batubara, I N. Suprapta Winaya, Rukmi Sari Hartati, I Putu

Lokantara, I GAN Subawa 354

46. Pembuatan Model Aliran Arus Laut Penggerak Turbin, I Gusti Bagus Wijaya

Kusuma 363

Bidang Teknik Industri

1. Faktor-Faktor yang Berpengaruh Terhadap Keberhasilan Usaha Industri Kecil

Sukses, Aam Amaningsih Jumhur 371

2. Pengembangan Structural Equation Modeling untuk Pengukuran Kualitas, Kepuasan, dan Loyalitas Layanan Travel X, Ardriansyah Taufik Krisyandra 379 3. Kajian Tarif Angkutan Umum Terkait dengan Kebijakan Pemerintah dalam

Penetapan Harga Bahan Bakar Minyak Secara Nasional, (Studi Kasus: Angkutan Kota di Kota Bandung), Aviasti, Asep Nana Rukmana, Djamaludin 388 4. Peluang Efisiensi Energi Listrik Gedung Hotel X, Badaruddin 397 5. Analisis Jenis dan Jumlah Kendaraan Terhadap Tingkat Kebisingan di Kawasan

Perkantoran di Kota Denpasar, Cok Istri Putri Kusuma Kencanawati 403 6. Peningkatan Produktivitas pada Fakultas Teknik Jurusan Teknik Mesin

Universitas Udayana Melalui Perancangan Sistem Pengukuran Kinerja yang

Terintegrasi, I Made Dwi Budiana Penindra 409

7. Analisa Perilaku Guling Kendaraan Truk Angkutan Barang (Studi Kasus pada Jalur Denpasar-Gilimanuk), I Ketut Adi Atmika, I Made Gatot Karohika, Kadek

TM-52 | 354

DESAIN REAKTOR CO-GASIFIKASI FLUIDIZED BED

UNTUK BAHAN BAKAR LIMBAH SAMPAH, BIOMASA DAN

BATUBARA

I N. Suprapta Winaya1), Rukmi Sari Hartati2), I Putu Lokantara1), I GAN Subawa3) 1)

Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana, Bali

2)

Jurusan Teknik Elektro Fakultas Teknik Universitas Udayana, Bali

3)

PT Indonesia Power UBP Pesanggaran Bali e-mail: ins.winaya@me.unud.ac.id

Abstrak

Limbah sampah merupakan isu strategis yang sangat urgen untuk ditangani khususnya untuk daerah urban perkotaan. Teknologi gasifikasi hamparan fluidisasi (fludized bed) telah banyak diaplikasikan dan terbukti efektif untuk menkonversi limbah/sampah menjadi energi yang bersih dan ramah lingkungan. Co-gasifikasi adalah teknik pencampuran dua bahan bakar atau lebih yang bertujuan untuk meningkatkan performansi sistem. Metodelogi desain dan perancangan mengadopsi dari beberapa eksperimen dan literatur yang tersedia sebelumnya maupun dari pengalaman internal grup riset. Sebuah reaktor gasifikasi skala pilot plant menggunakan input data limbah sampah, batubara dan biomasa sebagai bahan bakar telah dikembangkan (fabricated) dengan dimensi reaktor yaitu diameter 0,7 m dan tinggi keselurahan 1,5 meter. Pengujian telah dilakukan baik tentang uji karakterisasi bahan bakar yang digunakan maupun uji perfomansi alat gasifikasi dan hasilnya menunjukkan bahwa pilot plant gasifier sistem fluidized bed ini sangat layak untuk dikembangkan.

Kata Kunci: co-gasifikasi, fluidized bed, sampah,biomasa, batubara

I. PENDAHULUAN

Teknologi pengelolaan sampah menjadi energi (waste to energy) sudah banyak diterapkan di negara-negara maju seperti, Jepang, Singapura, Austria, Jerman, USA, dll. Namun di Indonesia, pemanfaatan teknologi untuk mengubah sampah menjadi energi yang bernilai ekonomis belum banyak dikembangkan dan masih dalam bentuk kajian. Penelitian ini menggunakan teknologi gasifikasi fluidized bed dengan menggunakan sampah kota Denpasar yang keberadaannya sangat mengganggu lingkungan dan keindahan kawasan. Teknologi gasifikasi fluidized bed merupakan salah satu teknologi alternatif terbaik untuk mengkonversi berbagai jenis sampah (multiple solid waste, MSW) menjadi gas mampu bakar [1]. Beberapa keunggulan teknologi ini, yaitu: desain yang sederhana, dapat digunakan untuk bahan bakar kualitas rendah dengan kandungan abu tinggi, temperatur operasi yang relatif rendah, kontak antara partikel bahan bakar dan gas pendorong sangat baik, tingkat perpindahan panas dan massa tinggi dan kondisi saat proses merata. Walaupun demikian pengembangan teknologi gasifikasi fluidized bed ini terus dilakukan untuk mendapatkan effisiensi sistem yang maksimal.

Melihat potensi sampah perkotaan ke depan, adalah sangat menjanjikan sebagai salah satu sumber Energi Baru dan Terbarukan (EBT). Kelebihan yang dimiliki bahan bakar seperti sampah dibandingkan bahan bakar fosil (batu bara) salah satunya adalah pada sifatnya yang sangat mudah terbakar karena kandungan zat volatil yang tinggi. Selain itu, sampah/biomassa juga memiliki kandungan sulfur dan nitrogen yang sangat rendah sehingga pembakarannya menghasilkan SO2 dan NOx yang rendah pula. Akan tetapi,

TM-52 | 355 juga cukup serius. Pengembangan metode penggunaan campuran batubara dengan sampah/biomasa dapat menjadi salah satu cara yang efektif untuk mengurangi beberapa permasalahan yang terjadi apabila bahan bakar tersebut dibakar secara sendiri-sendiri. Telah banyak dijumpai penelitian dan beberapa pengaplikasian pembakaran bersama (co-firing) skala komersiil di lapangan, akan tetapi untuk sistem co-gasifikasi masih banyak memerlukan investigasi baik untuk skala laboratorium maupun pilot plant. Sehingga, tujuan yang terus dikembangkan dalam 2 tahun mata anggaran pada penelitian ini adalah untuk mendesain dan merancang unit pilot plant gasifier sistem fluidized bed serta mengetahui dan menganalis gas-gas yang dihasilkan dari proses gasifikasi (gas produser). Komposisi ini sangat diperlukan sebagai parameter untuk mengembangkan sistem gasifikasi khususnya untuk bahan bakar berbasis sampah sehingga bisa menjadi teknologi terapan. Diharapkan dengan penerapan teknologi gasifikasi fluidized bed, penanganan sampah bisa menjadi lebih cepat, efektif, efisien serta mampu memberikan manfaat lain dan membuka lapangan kerja baru.

II. METODE

Pilot plant gasifier sistem fluidized bed dirancang berdasarkan referensi yang ada

pada literatur dengan inovasi-inovasi yang sesuai dengan bahan bakar yang digunakan. Perhitungan meliputi penentuan dimensi reaktor, kecepatan fluidisasi, sistem distributor,

fuel feeder dan aksesoris-aksesoris lain pelengkap gasifier.

Dimensi Reaktor

Sebuah unit reaktor fluidisasi dikembangkan sebagai tempat bereaksinya bahan bakar dengan medium gas gasfikasi. Berdasarkan referensi dari penelitian terdahulu [2-4], langkah-langkah perhitungan untuk menentukan dimensi reaktor gasifier yang berdasarkan pada perhitungan parameter-parameter hidrodinamika.

Langkah pertama adalah menentukan fraksi ruang kosong yang terjadi di dalam hamparan dimana masa hamparan dianggap sama dengan masa keseluruhan partikel sehingga dapat dihitung sebagai berikut:

÷ ÷ ø ö ç

ç è æ

-=

p b

mf r

r

e 1 (1)

dimana :

εmf= fraksi ruang kosing pada fluidisasi minimum

ρg= kerapatan agen gasifikasi (kg/m3)

ρp = kerapatan pasir kuarsa (kg/m3)

Selanjutnya adalah menentukan bilangan Archimedes (Ar) dengan menggunakan persamaan sebagai berikut:

Ar = × × × !" #

(μ)2 (2)

dimana:

Ar = bilangan Archimedes

g = percepatan gravitasi bumi (m/detik) dp = diameter rata-rata pasir kuarsa (m)

μ= viskositas agen gasifikasi (kg/m.detik)

$= sphericity pasir kuarsa

TM-52 | 356 menyimpan kalor. Semakin kecil nilai kalor jenis suatu material, maka akan semakin mudah untuk menaikkan suhu material tersebut. Pasir kuarsa memiliki titik lebur yang tinggi sampai mencapai 1800oC, sehingga sangat cocok digunakan untuk aplikasi gasifikasi fluidized bed (Christian, 2008). Pengukuran kebolaan (sphericity) dan diameter rata-rata pasir silika dilakukan dengan foto makro dan software Image-J, hasil yang didapat adalah 0,727 dan 492 mm berturut-turut untuk faKtor kebolaan dan diameter rata-rata.

Bilangan Archimedes (Ar) ini akan digunakan untuk menentukan bilangan Reynold (Remf) dengan menggunakan persamaan Ergun sebagai berikut:

2 3 3 2 Re 75 , 1 Re ) 1 ( 150 mf mf mf mf mf Ar e j e j e + -= (3) Setelah bilangan Reynold dapat ditentukan maka kecepatan minimum fluidisasi dapat dicari dengan persamaan sederhana berikut:

Umf =

p g mf d ´ ´ r m Re (4) Bila kecepatan gas dinaikkan pada nilai yang cukup tinggi, maka akan memaksa partikel individual melampaui gaya gravitasi pada partikel dan partikel akan naik bersama gas meninggalkan hamparan. Oleh karena itu kecepatan fluidisasi yang akan digunakan dalam penelitian berada pada angka diantara kecepatan minimum fluidisasi (Umf) dan

kecepatan terminal fluidisasi (Ut). Dari hasil perhitungan bilangan Reynold maka

kecepatan terminal dapat ditentukan dengan rumus sebagai berikut: %&

' = (

)* +,-.

/,000

(5)

Gasifikasi berbeda dengan pirolisis dan pembakaran. Ketiganya dibedakan berdasarkan kebutuhan udara yang diperlukan selama proses. Laju massa gas (1̇) yang dibutuhkan dalam proses gasifikasi fluidisasi kemudian dihitung berdasarkan persamaan:

1̇ = rg .uo.Ab (6)

dimana:

45 = kecepatan udara superfisial (m/dt)

67 = luas penampang hamparan (m2)

Kecepatan massa fluida gas (G) yang terjadi adalah:

G = Ūmf . rg (7)

Selanjutnya luasan gasifier sudah dapat ditentukan yaitu dengan diameter 0,7 m. Tinggi minimum hamparan partikel (Hmf) yang direncanakan adalah 10 cm dari plat

distributor. Pada saat proses bubbling, ekspansi hamparan yang terjadi berkisar 20%-50%. Tinggi reaktor gasifier total yang direncanakan ditentukan dengan menggunakan persamaan berikut ini:

H =Hmf + Heksp + Ruang kosong (8)

Dari hasil perhitungan diperoleh tinggi reaktor yaitu 1,60 m. Ruang kosong juga berfungsi sebagai faktor keamanan agar partikel tidak keluar dari reaktor bila terjadi kecepatan yang berlebih.

Pelat Distributor

Pelat distributor memerankan faktor penting untuk performansi proses fluidisasi yang lebih baik. Selama pengoperasian fluidisasi diharapkan merata di sepanjang hamparan dan berlangsung secara kontinyu dan berlangsung lama tanpa mengalami peningkatan pressure drop karena penumpukan solid. Untuk itu, tipe distributor yang dipilih adalah bubble cap

tuyere yang terdiri dari sebuah pelat dengan tuyere berjumlah 40 buah dimana ujung bagian

masing-TM-52 | 357 masing dilengkapi dua buah nozzle berdiameter 1 cm. Cap selain berfungsi untuk mengarahkan gas fluidisasi agar seragam sepanjang hamparan juga berfungsi untuk menghindari partikel solid jatuh ke celah pelat distributor. Untuk menghindari penggumpalan

(agglomeration) pada pelat distributor, pelat didesain berputar dengan kecepatan ± 1cm/dt.

Gambar 1. Pelat Distributor dan Komponennya (ukuran dalam cm)

Sistem Start-Up

Proses gasifikasi terjadi pada reaksi endotermis yang mana membutuhkan energi panas agar proses dapat berlangsung. Pada rancangan ini dipilih oil burner dengan laju aliran bahan bakar ± 15 liter per jam. Pemanasan awal di-set sampai temperatur rata-rata 600ºC pada keseluruhan hamparan pasir kuarsa yang mana temperatur ini sudah mampu mengakibatkan auto ignition sehingga reaksi pembakaran dan gasifikasi dapat berlangsung.

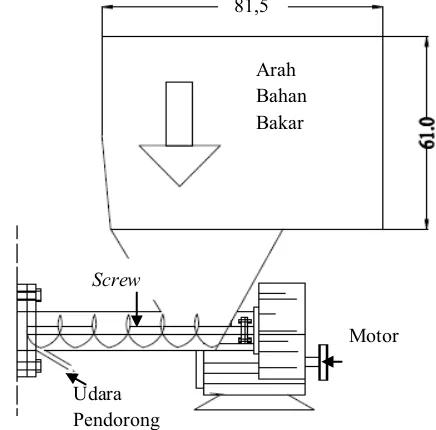

Sistem Pemasukan Bahan Bakar (Fuel Feeding)

Sistem gasifikasi fluidized bed ini dirancang untuk co-gasifikasi bahan bakar sampah, biomasa dan batubara sehingga dipilih sistem screw feeder untuk menjamin pemasukan bahan bakar secara konstan dengan laju aliran masa 30 kg/jam. Perhitungan perancangan disesuaikan dengan model perhitungan yang sudah dipublikasikan sebelumnya [1]. Sistem fuel feeding seperti pada Gambar 2 di bawah disertai aliran udara yang membantu mendorong bahan bakar ke dalam reaktor sekaligus menjamin tidak terjadinya tekanan balik (back pressure).

Gambar 2. Sistem Fuel Feeding dan Komponennya (ukuran dalam cm)

Cap

Tuyere

Motor Nozzle

81,5

Arah Bahan Bakar

Motor

Screw

TM-52 | 358

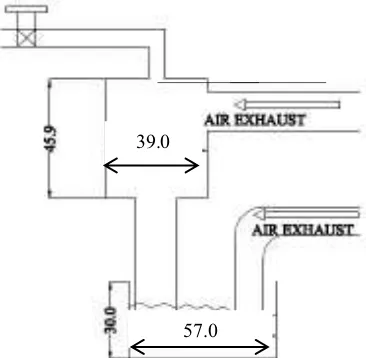

Sistem Siklon dan Pengaman

Sistem pemisah antara gas dan partikel halus menggunakan siklon yang mana aliran gas bekerja secara gravitasi yang menyebabkan partikel yang lebih besar jatuh ke air penampung yang juga berfungsi sebagai sistem pengaman bila terjadi ledakan.

Gambar 3. Sistem Siklon dan Komponennya (ukuran dalam cm)

Karakterisasi bahan bakar

Karakteristik sampah yang dihasilkan dari penduduk Kota Denpasar sekitar 70 persen merupakan komposisi sampah organik, selebihnya merupakan sampah non-organik yang terdiri dari plastik dan kaleng bekas. Aspek demografi seperti sosial ekonomi (pariwisata, pertokoan, pasar, rumah tangga) menjadi faktor terbesar yang mempengaruhi karakteristik sampah. Disamping faktor budaya, adat istiadat, dan awig-awig setempat juga memegang peranan penting dalam tingkat produksi sampah.

Tidak seperti bahan bakar fosil batubara, kandungan bahan bakar sampah dan biomassa memiliki sifat fisik dan kimia yang lebih sulit untuk diproses dan dalam pembakaran seperti kandungan moistur dan volatilnya yang tinggi. Setiap tipe dari biomassa memiliki kandungan tersendiri yang mempengaruhi kinerja ketika digunakan sebagai bahan bakar proses pembakaran maupun gasifikasi. Untuk mengetahui kandungan dari setiap biomassa dan limbah dapat dilakukan dengan melakukan analisa proksimat, ultimat dan analisa nilai kalor bahan bakar. Dari hasil pengujian diperoleh porsentase properti bahan bakar seperti pada Tabel 1.

Tabel 1. Karakteristik parameter bahan bakar

Parameter Sampah Kota Sekam Padi Batubara

Moisture 12,59 11,92 4,5

Volatil 81,65 72.16 23,1

Abu 18,35 27.84 33,5

Karbon 64,46 37,65 86,14

Hidrogen 6,25 11,05 0,75

Nitrogen 0,52 0,97 1,12

Belerang 0,05 0,06 0,56

Oksigen 18,03 39,43 1,54

Kalori (kJ/kg) 16083,05 12569,34 20242,36

39.0

TM-52 | 359

Diskripsi Pilot Plant

Pilot plant unit gasifikasi fluidized bed yang sudah dirancang tersebut dapat dilihat pada Gambar 4. di bawah.

Gambar 4. Skematik Sistem Gasifikasi Fluidized Bed

Unit gasifier umumnya dibagi menjadi dua bagian penting yaitu sebuah reakor dan aksesoris pendukungnya. Reaktor dioperasikan pada mode bubbling fludized bed dengan tekanan 1 atm. berbentuk silindris dengan ukuran diameter 0,7 m dan tinggi 1,5 m. Hamparan pasir kuarsa direncanakan setebal 10 cm dengan masa sekitar 100 kg. Empat buah termokopel dipasang pada dinding dalam reaktor untuk mengetahui profil temparatur dan fluidisasi yang terjadi. Dinding dalam reaktor dilapisi dengan bata tahan api untuk mengurangi kehilangan panas ke lingkungan. Bahan bakar yang merupakan campuran

(blending) antara sampah, biomasa dan batubara pada porsentase masa yang sama,

dimasukkan secara kontinyu dengan laju 30 kg per jam melalui Fuel Feeder tipe screw berdiameter 5 cm yang mempunyai volume 0,3 m3. Untuk menghindari terjadinya pirolisis karena panas reaktor yang masuk ke saluran feeder maka pada ujung feeder disalurkan udara tambahan.

Pada penelitian ini digunakan udara sebagai agen gasifikasi yang dibagi pada 2 titik utama. Udara primer dimasukkan dari bawah reaktor melalu pelat distributor, sedangkan udara sekunder ditambahkan melalui saluran fuel feeder dan oil burner. reaktor gasifier, terdapat sebuah siklon dengan dust collector berupa bak penampung air yang juga berfungsi untuk menghindari terjadinya back pressure atau ledakan. Gas yang keluar dari siklon dihubungkan dengan sebuah sistem penukar panas (heat exchanger) yang dialiri air dingin dengan laju aliran 16,5 m3/jam. Data pengujian menunjukkan bahwa sistem pendingan gas ini mampu menurunkan panas sampai 400 persen.

Temperatur sepanjang hamparan diukur dan dikontrol dengan menggunakan 4 buah thermokopel sedangkan dua thermokopel yang lain dipasang setelah siklon dan setelah

heat exchanger. Thermokopel dilengkapi dengan data logger yang kemudian dihubungkan

dengan sebuah komputer untuk pembacaan data. Sebuah kotrol panel dipasang untuk memudahkan pengoperasian gasifier.

Sampling

TM-52 | 360

Rasio Ekivalensi

Rasio ekivalensi pada proses gasifikasi merupakan parameter yang paling penting untuk justifikasi kondisi operasi proses gasifikasi. Nilainya dapat ditentukan sebagai berikut; a C A r C A R R ) ( ) ( / / =

x (9)

Dimana;

ξ = Rasio ekivalensi

(RA/C)r = Rasio udara dan bahan bakar stoic.

(RA/C)a = Rasio udara dan bahan bakar aktual

Rasio udara dan bahan bakar stoikiometri dapat ditentukan dengan rumus:

C H S C s C A

R / ) 8,89.(% 0,375%. ) 26.5.% 3.3.%

( = + +

(10)

Dari model perhitungan dengan menggunakan rumus di atas maka nilai rasio ekivalensi ditentukan sebesar 0,35.

4. HASIL DAN PEMBAHASAN

Hasil yang diperoleh dari model perhitungan dipergunakan sebagai dasar untuk mendesain dan merancang sebuah pilot plant co-gasifier fluidized bed berbahan bakar sampah, biomasa dan batubara. Hal yang diterima umum pada sistem gasifikasi adalah performansinya tergantung dari rasio ekivalensi yang digunakan. Hal ini berarti bahwa nilai rasio yang lebih rendah akan berdampak pada penurunan energi yang berdampak pada penurunan temperatur performansi gasifier menjadi menurun. Namun sebaliknya bila nilai rasio ekivalensinya lebih tinggi dapat mengakibatkan temperatur yang tinggi dan menyebabkan terjadinya reaksi pembakaran yang lebih banyak sehingga produksi gas gasifikasi juga menurun.

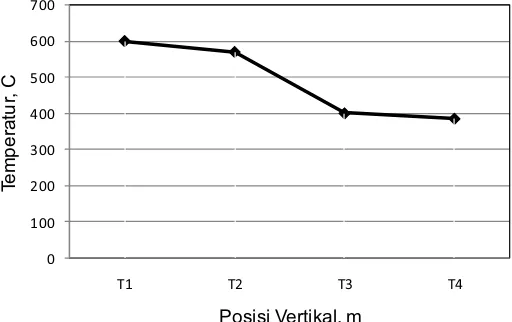

Karena proses gasifikasi memerlukan energi panas maka sistem memerlukan pemanasan awal (start-up). Mula-mula hamparan pasir yang terfluidisasi dipanaskan dengan menggunakan oil burner sampai suhu hamparan T1 600ºC.

Gambar 5. Distribusi temperatur sepanjang reaktor vertikal pada kondisi start-up

Gambar 5 menunjukkan profil temperatur sepanjang reaktor ke arah vertikal. T1

menunjukkan temperatur hamparan yang posisinya paling dekat dengan burner dan semakin ke atas temperatur reaktor semakin rendah

0 100 200 300 400 500 600 700

T1 T2 T3 T4

Te m p e ra tu r, C

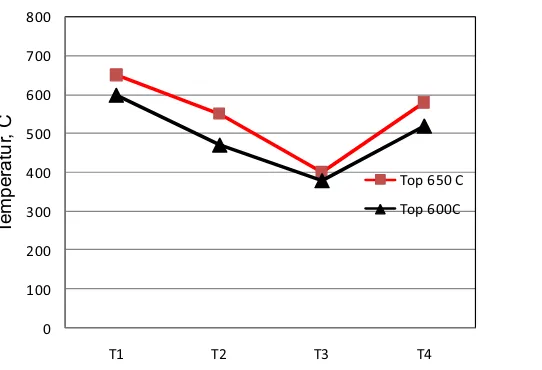

TM-52 | 361 Gambar 6. Distribusi temperatur sepanjang reaktor pada temperatur operasi

600ºC dan 650ºC

Profil temperatur reaktor ke arah vertikal pada temperatur operasi 600ºC dan 650ºC dapat dilihat pada Gambar 6. Untuk co-gasifikasi bahan bakar sampah, biomasa dan batubara dengan porsentase masa yang sama diperoleh temperatur T1 dan T3 relatif sama

dengan profil temperatur saat start-up. Terjadi perbedaan profil temperatur antara Gambar 5 dan Gambar 6 khususnya pada bagian atas reaktor (T4). Hal ini disebabkan oleh

kandungan volatil yang tinggi pada bahan bakar sampah dan biomasa yang menyebabkan beberapa gas terangkat cepat oleh gas fluidisasi dan terbakar yang menyebabkan kenaikan temperatur.

Parameter desain reaktor gasifier fluidized bed dan komposisi gas produser dapat dilihat pada Tabel 2. di bawah.

Tabel 2. Parameter desain dan komposisi gas produser

No. Parameter Bahan Bakar: Sampah,

Biomasa dan Batubara

1. Diameter reaktor (m) 0,7

2. Tinggi Reaktor (m) 1,5

3. Volume hamparan (m3) 0,04

4. Tinggi hamparan (m) 0,1

5. Masa hamparan (kg) 100

6. Agen gasifikasi Udara

7. Temperatur hamparan (ºC) 600 650

8. Rasio Ekivalensi 0,35 0,35

9. CO (%) 7 10

10. H2O(%) 4 5

11. CH4 (%) 2,2 2,0

12. N2 (%) 50 48

5. KESIMPULAN

Melalui perhitungan model matematika yang sederhana dan praktis maka desain dan ukuran dasar pilot plant co-gasifier sistem fluidized bed dapat dikembangkan.

Uji performansi awal terhadap unit gasifier dengan memvariasikan temperatur operasi pada rasio ekivalensi yang sama dan komposisi jumlah bahan bakar yang sama

0 100 200 300 400 500 600 700 800

T1 T2 T3 T4

Te

m

p

e

ra

tu

r,

C

Top 650 C

TM-52 | 362 antara sampah, biomasa dan batubara menunjukkan bahwa produksi gas meningkat dengan kenaikan temperatur.

UCAPAN TERIMA KASIH

Ucapan terima kasih yang sebesar-besarnya para peneliti ucapakan kepada Pejabat Pembuat Komitmen Deputi Bidang Relevansi dan Produktivitas Iptek Kementerian Riset dan Teknologi, atas dana hibah yang diberikan untuk melaksanakan penelitian sesuai No. Kontrak: 60/SEK/INSINAS/PPK/I/2013.

DAFTAR PUSTAKA

1. Nowicki, L., Bedyk, T., Stolarek, P., Ledakowicz, S. (2008). Effect of Type of Gaseous Atmosphere on Sewage Sludge Gasification, Proceeding of ECOpole, Vol. 2,No. 1. 2. Winaya I N.S., Sujana I N. G., dan Tenaya I GNP, (2010). Formasi Gas Buang Pada

Pembakaran Fludized Bed Reaktor, Jurnal Ilmiah Cakram Vol. 5. hal. 83-87.

3. Natarajan, E., Nordin dan Rao A., (1998). Overview of Combustion and Gasification of Rice Husk in Fluidized Bed Reactors, Biomas and Bioenergy, Vol. 14, 533 – 546. 4. Ramires J.J., Martinez J.D., dan Petro S.L.., (2007). Basic Design of a Fluidized Bed