BAB II

LANDASAN TEORI

2.1 Kajian Teori2.1.1 Pengertian TPM

Total Productive Maintenance (TPM) adalah salah satu metode proses Maintenance (pemeliharaan) yang dikembangkan untuk meningkatkan fungsi peralatan di area kerja, dengan cara membuat proses tersebut lebih reliabel dan lebih sedikit terjadi pemborosan (waste) terutama yang dikenal dengan Six Big Losses yaitu Break Down Losses, Settup and Adjustmen Losses, Idling and Small Stoppage Losses, Startup Defect and Production Defect. Metode ini merupakan bagian dari Lean Manufacturing. The six big losses merupakan enam kerugian besar yang terjadi, yang menjadi bagian dari tindakan TPM untuk menghilangkan enam kerugian tersebut. Enam kerugian besar tersebut dapat dikalkulasikan dalam perhitungan OEE (Nakajima, 1984 ; Nurfaizah et al, 2014). Tujuan dari TPM adalah tercapainya zero failure, zero defect and zero accidents. Dalam kenyataannya untuk mencapai semua itu tidaklah mudah, akan tetapi hal tersebut menjadi tujuan ideal dari TPM (Mobley. et al, 2008) .

TPM berfungsi untuk memelihara pabrik dan peralatannya agar selalu dalam kondisi prima. Untuk memenuhi tujuan ini, diperlukan Maintenance yang prefentif dan prediktif. Dengan mengaplikasikan prinsip TPM maka dapat meminimalisir kerusakan pada mesin. Masalah yang umum terjadi pada mesin misalnya kotor, mur dan baut hilang, oli jarang diganti, kebocoran, bunyi-bunyi tak normal, getaran berlebihan, filter kotor, dan sebagainya dapat diminimalisir dengan TPM.

Sesungguhnya terbengkalainya mesin lebih sering disebabkan oleh kurangnya keterlibatan operator dalam memelihara mesin, dan cenderung menyerahkan semua masalah perawatan kepada bagian Maintenance. Prinsip TPM mengatakan bahwa operator harus mampu melakukan perawatan dan perbaikan ringan apabila terjadi masalah pada mesin. Operator juga harus memiliki sedikit keterampilan Maintenance. Dengan demikian, masalah pada mesin dapat segera diatasi sebelum masalah bertambah kompleks.

Ketergantungan pada staf Maintenance dapat dikurangi, sehingga Maintenance hanya fokus menangani masalah yang lebih besar saja.

Untuk implementasi TPM, unit produksi dan Maintenance harus bekerja bersamaan. Penerapannya akan melibatkan seluruh karyawan dalam melakukan perawatan mesin, peralatan dan bertujuan meningkatkan produktifitas. Indikator kesuksesan implementasi TPM diukur dengan OEE (Overall Equipment Effectiveness). Implementasi TPM yang akurat dan praktis akan meningkatkan produktifitas dalam keseluruhan organisasi. Manfaat lebih mendetail dari aplikasi TPM adalah:

• Sebuah budaya bisnis yang dirancang untuk secara berkelanjutan akan meningkatkan efisiensi dari total production system.

• Berlakunya suatu pendekatan yang terstandar dan sistematik, dimana semua kerugian (losses) terantisipasi dengan baik.

• Semua departemen yang memiliki pengaruh terhadap produktifitas akan memiliki mindset yang prediktif terhadap penghambat produktifitas.

• Organisasi yang transparan menuju zero losses.

2.1.2 Sejarah TPM

TPM merupakan sistem jepang yang unik dari Maintenance, TPM ini dikembangkan oleh Japan Institute of Plant Maintenance (JIPM) perkembangan dari TPM dapat dilihat pada Tabel 2.1.

Awal mula TPM berasal dari Amerika pada tahun 1951 dengan nama Tabel 2.1: Perkembangan TPM

Sumber: Dogra. et al, 2011 CR Cold rolling

FI Focused improvement HPH High performance hydrogen

JIPM Japan istitunte of plant improvement OEE Overall equipment effectiveness PM Preventive maintenance

TPM Total productive maintenance Abbreviations

Corection Maintenance (CM), dan pada tahun 1960 berkembang menjadi Maintenance Prevention (MP), pada tahun 1980 menjadi Condition Based Maintenance dan sekarang berkembang menjadi Total Productive Maintenance (PM), pembentukan TPM merupakan gabungan dari PM, CM dan MP.

2.1.3 Delapan Pilar TPM

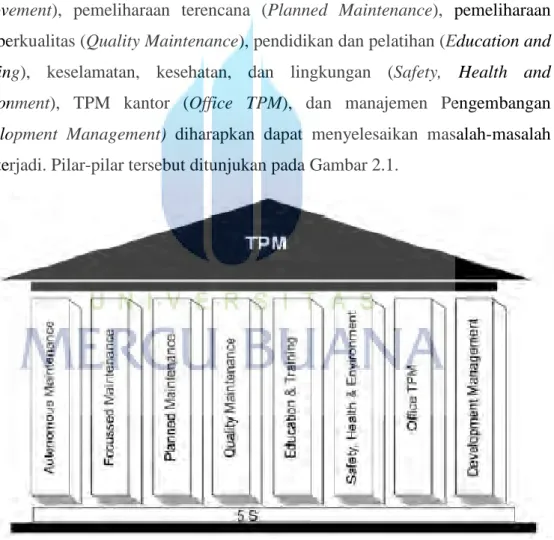

Cara kerja sistem TPM melibatkan semua orang di organisasi terstruktur melalui 8 pilar yang akan dijelaskan secara rinci. Setiap pilar akan memiliki peran diri mereka sendiri dalam meningkatkan kinerja. 8 pilar TPM yang terdiri dari pemeliharaan mandiri (Autonomous Mainteance), perbaikan yang fokus (Focused Improvement), pemeliharaan terencana (Planned Maintenance), pemeliharaan yang berkualitas (Quality Maintenance), pendidikan dan pelatihan (Education and Training), keselamatan, kesehatan, dan lingkungan (Safety, Health and Environment), TPM kantor (Office TPM), dan manajemen Pengembangan (Development Management) diharapkan dapat menyelesaikan masalah-masalah yang terjadi. Pilar-pilar tersebut ditunjukan pada Gambar 2.1.

Gambar 2.1: Perkembangan Total Productive Maintenance (TPM) Sumber: Singh. et al, 2013

2.1.3.1 Base 8 Pilar Dimulai dari 5S

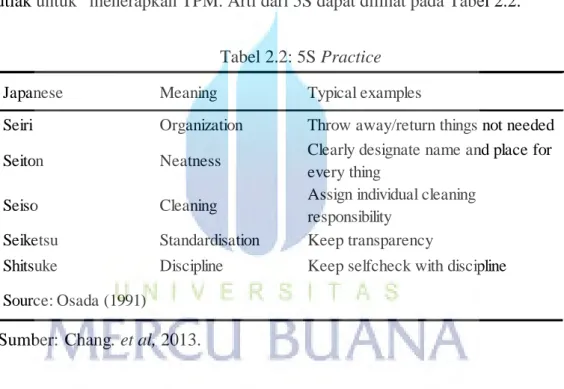

Fondasi pertama dari TPM adalah 5S (Seiri, Seiton, Seiso, Seiketsu dan Shitsuke). Ini adalah proses yang sistematis dari kegiatan rutin untuk mencapai lingkungan yang bersih di tempat kerja yang melibatkan karyawan dengan komitmen untuk bersungguh-sungguh melaksanakan dan praktek pekerjaan rutinnya. Masalah tidak dapat terlihat jelas ketika tempat kerja tidak rapih. Membersihkan dan mengatur tempat kerja membantu pekerja untuk mengungkap masalah. Membuat masalah yang terlihat adalah langkah pertama dalam perbaikan. 5S ini merupakan foundation awal sebelum pelaksanaan TPM, maka pada gambar di atas, 5S telah diposisikan di dasar karena merupakan syarat mutlak untuk menerapkan TPM. Arti dari 5S dapat dilihat pada Tabel 2.2.

- Seiri, buang yang tidak diperlukan.

- Seiton, bereskan dan letakan segala sesuatu pada tempatnya dan beri identitas - Seiso, melakukan bersih bersih, bersihkan yang kotor.

- Seiketsu, jaga dari kegiatan 3S sebelumnya dan jadikan standar.

- Shitsuke, mendisiplinkan diri dalam melakukan 4S yang sudah dilakukan.

Jika 5S ini tidak dilakukan secara serius, maka itu akan mengarah ke 5D (Delays, Defects, Dissatisfied customers, Declining profits and Demoralized employees).

Tabel 2.2: 5S Practice

Sumber: Chang. et al, 2013.

Japanese Meaning Typical examples

Seiri Organization Throw away/return things not needed Seiton Neatness Clearly designate name and place for

every thing

Seiso Cleaning Assign individual cleaning responsibility

Seiketsu Standardisation Keep transparency

Shitsuke Discipline Keep selfcheck with discipline Source: Osada (1991)

2.1.3.2 Pilar 1 Autonomous Maintenance

Pilar ini ditujukan untuk mengembangkan kemampuan operator agar dapat mengurus tugas pemeliharaan yang sederhana secara mandiri, sehingga memberikan kesempetan pada personil pemeliharaan untuk meningkatkan keterampilan dan kemampuan teknisnya dalam perawatan mesin, operator bertanggung jawab untuk pemeliharaan dan menjaga peralatan mereka untuk mencegah peralatan rusak. Tujuan utama pilar ini adalah untuk menjaga mesin dalam kondisi baru dan kegiatan yang dilakukan merupakan kegiatan yang sifatnya sangat sederhana, seperti pembersihan, pelumas, pengecekan visual, pengencangan baut kendor dan lain sebagainya.

2.1.3.3 Pilar 2 Focussed Maintenance

Pilar ini bertujuan untuk melakukan perbaikan secara sistematik sehingga dapat menanggulangi masalah yang sedang dihadapi, pada umumnya perbaikan yang dilakukan tidak dengan skala besar-besaran melainkan dengan skala kecil tapi berkesinambungan. Dengan seiring waktu perbaikan yang dilakukan secara terus-menerus akan menghasilkan suatu perbaikan yang detail, kokoh dan terstruktur dan bila dijumlah maka akan terlihat suatu perbaikan besar.

2.1.3.4 Pilar 3 Planned Maintenance

Pilar ini bertujuan untuk memiliki mesin dan peralatan yang handal serta dapat menghasilkan produk bebas cacat untuk kepuasan pelanggan. Aktifitas pemeliharaan dibagi menjadi 2 jenis pemeliharaan atau kelompok, yang telah didefinisikan sebelumnya.

1. Preventive Maintenance, pemeliharaan yang dilakukan sebelum mesin/pralatan rusak.

2. Breakdown Maintenance, Pemeliharaan / perbaikan yang dilakukan setelah mesin / peralatan rusak.

2.1.3.5 Pilar 4 Quality Maintenance

Pilar ini bertujuan untuk pemeliharaan peralatan berdasarkan prinsip dasar dalam perolehan seluruh mutu produk dalam keadaan baik dan tidak cacat.

Biasanya pemeliharaan meliputi 4M+1E (Man, Machine, Materials, Methods dan Environment). Pilar ini ditujukan agar pelanggan senang memperoleh produk dengan kualitas baik melalui proses produksi yang bebas cacat.

2.1.3.6 Pilar 5 Training

Tujuan dari pilar ini adalah mempunyai sumber daya manusia (SDM) yang kompeten. Program pelatihan bagi SDM secara keseluruhan yang bertujuan meningkatkan produktifitas mesin. Program ini ditujukan untuk multi-terampil direvitalisasi karyawan yang tinggi dan semangat juang untuk bekerja dan melakukan semua fungsi yang diperlukan secara efektif dan mandiri.

2.1.3.7 Pilar 6 Safety, Healthy and Environment

Pilar ini bertujuan untuk perduli dengan keselamatan, kesehatan dan lingkungan kerja, dimana keselamatan dan kesehatan kerja menjadi hal prioritas, baik kesehatan dan keselamatan kerja dari operator, mesin sampai lingkungan kerja. Tujuan utamanya adalah untuk menciptakan tempat kerja yang aman dan daerah sekitarnya yang tidak rusak oleh proses atau prosedur kerja. Pilar ini akan memainkan peran aktif dalam masing-masing pilar lainnya secara teratur.

2.1.3.8 Pilar 7 Office TPM

Program administrasi kantor untuk mendukung dan meningkatkan produktifitas kerja mesin. Office TPM harus dimulai setelah melaksanakan enam pilar sebelumnya dari TPM, yang dilaksanakan untuk memperbaiki :

a. Produktivitas.

b. Efisiensi dalam administrative.

c. Mengidentifikasi serta menghapus kerugian (losses).

d. Analisa proses dan prosedur-prosedur ke arah office automation.

2.1.3.9 Pilar 8 Development Management

Setelah melaksanakan 7 pilar TPM, maka di pilar ini bertujuan untuk mengembangkan kemampuan manajemen dalam berorganisasi untuk mencapai peningkatan produktivitas kerja. Di pilar ini komitmen seluruh anggota sangat

diperlukan. Dengan melakukan kegiatan yang tersistem TPM dalam bekerja maka diharapkan karakter manajemen dapat terbentuk ke arah yang positif serta mampu berkembang ke arah yang lebih baik dari sebelumnya.

(Mobley. et al, 2008) didalam bukunya mengatakan bahwa ada banyak keuntungan dalam menerapkan sistem TPM, keuntungan diantaranya adalah: 1. Meningkatkan produktivitas.

2. Mengurangi biaya pemeliharaan. 3. Mengurangi inventory.

4. Memperbaiki sistem keselamatan kerja. 5. Memperbaiki moral pekerja.

2.1.4 Definisi Pemeliharaan

Di semua industri, mesin dan peralatan akan selalu dipengaruhi oleh penurunan kinerja karena usia dan pamakaian (operasional), keusangan/ ketertinggalan karena perbaikan, teknologi dan kegagalan karena pemeliharaan yang tidak direncanakan, juga pemeliharaan yang tidak benar menyebabkan mesin - mesin mejadi tidak handal, oleh karena itu perawatan yang efektif menjadi berguna dalam meningkatkan performa peralatan, mengurangi biaya produksi, meningkatkan kualitas dan meminimalkan banyak kerugian tak terduga yang berpotensi menyebabkan kerugian pada perusahaan.

Di dalam bukunya (Mobley. et al, 2008) mengatakan bahwa pemeliharaan adalah suatu kegiatan yang dilakukan secara berulang-ulang dengan tujuan agar peralatan selalu memiliki kondisi yang sama dengan keadaan awalnya. Maintenance atau pemeliharaan juga dilakukan untuk menjaga agar peralatan tetap berada dalam kondisi yang dapat diterima oleh penggunannya. Ini jelas akan meningkatkan tingkat efisiensi peralatan dan mengurangi biaya. Didalam bukunya (Mobley, et.al, 2008) mengatakan bahwa ketika peralatan melakukan apa yang dibutuhkan kapan itu dibutuhkan untuk dilakukan perencanaan output dan profit dapat dicapai semaksimal mungkin. Tidak ada organisasi manapun yang menginginkan sistem produksi atau prosesnya mengalami gangguan break down, memproduksi produk yang kurang berkualitas atau bahkan operasi produksinya tidak efisien.

Berdasarkan beberapa literature diatas dapat diambil kesimpulan bahwa aktifitas Pemeliharaan dilakukan untuk memelihara, menjaga dan meningkatkan produktivitas peralatan agar dapat melaksanakan kegiatan produksinya dengan efektif, efisien dan sesuai dengan tujuan produksi yaitu mendapatkan kualitas terbaik dengan harga jual yang kompetitif dan sesuai dengan keinginan pelanggan.

2.1.5 Tujuan pemeliharaan

Pemeliharaan mesin bertujuan untuk mempertahankan, mengembangkan, melindungi, serta memaksimalkan daya guna atau cara kerja mesin atau peralatan. Selain itu sebagai upaya atau bentuk pencegahan kerusakan terhadap mesin, baik itu kecil, sedang, maupun overhaul. Pemeliharaan mesin dapat dimulai ketika menggunakan alat tersebut, baik itu sebelum memakai, saat memakai, dan setelah pemakaian. Untuk beberapa mesin tertentu ada beberapa treatment yang harus dilakukan agar kondisinya selalu terjaga. Misalnya pada mesin genset atau sepeda motor, dilakukan pemanasan terlebih dahulu sebelum menggunakannya.

(Mobley. et al, 2008) dalam bukunya menjelaskan bahwa manfaat dari dilakukannya pemeliharaan antara lain adalah sebagai berikut :

1. Menjamin menurunkan biaya produksi. 2. Menjamin mengurangi biaya pemeliharaan. 3. Mendapatkan proses produksi yang lebih stabil. 4. Memperpanjang masa pakai peralatan.

5. Mengurangi inventory spare parts pemeliharaan. 6. Mengurangi biaya kerja lembur.

Suatu organisasi perusahaan yang baik paham bahwa mereka tidak boleh melihat aktivitas perawatan sebagai unsur pengeluaran belaka. Melainkan aktivitas tersebut dapat memberikan dukungan yang sangat penting terutama dalam kaitannya dengan peningkatan produktivitas, pemeliharaan yang efektif akan mengarah pada hal-hal sebagai berikut :

1. Kapasitas produksi terpenuhi secara maksimal.

2. Kemampuan untuk memproduksi produk dengan toleransi khusus atau level kualitas tertentu.

3. Dapat meminimalkan biaya per unit produk.

4. Dapat mengurangi resiko kegagalan dalam memenuhi keinginan pelanggan yang berkaitan dengan kapasitas produksi, lead time serta kualitas produk. 5. Dapat menjaga keselamatan pegawai dan masyarakat sekitar dari bahaya yang

mungkin terjadi dengan adanya aktifitas produksi.

6. Memastikan sekecil mungkin resiko yang dapat membahayakan lingkungan di sekitar perusahaan.

2.1.6 Jenis dan Ruang Llingkup Pemeliharaan

(Rosa, 2005) menyatakan bahwa berdasarkan sifat pemeliharaan fasilitas, jenis kegiatan pemeliharaan dibagi 2 yaitu :

1. Pemeliharaan terencana (planned Maintenance).

2. Pemeliharaan tidak terencana (unplanned Maintenance)

2.1.6.1 Planned Maintenance

Planned Maintenance (PM) / Pemeliharaan Terencana adalah pemeliharaan terhadap sebuah obyek atau item peralatan. Secara khusus, PM adalah pengecekan terjadwal yang dilakukan oleh personil yang kompeten dan ahli, untuk memastikan bahwa item peralatan beroperasi dengan benar dan menghindari kerusakan tiba-tiba yang mengakibatkan shut down, pemeliharaan terencana dibagi menjadi dua aktivitas utama yaitu :

A. Pemeliharaan Pencegahan (Preventive Maintenace)

Merupakan perawatan harian (pembersihan, inspeksi, pelumasan dan re-tightening), desain untuk mempertahankan kondisi yang baik bagi peralatan dan mencegah kegagalan melalui pencegahan kerusakan, pemeriksaan berkala atau diagnosis kondisi peralatan, untuk mengukur kerusakan. Hal ini menjadi pemeliharaan berkala dan pemeliharaan prediktive. Sama seperti kehidupan manusia diperpanjang oleh obat pencegahan, kehidupan juga dapat diperpanjang dengan melakukan pemeliharaan preventive. (Heizer. et al, 2008) dalam bukunya Operations Management, menjelaskan bahwa preventive maintennce adalah sebuah perencanaan yang mencakup inspeksi rutin, perawatan rutin, dan pemeliharaan fasilitas untuk mencegah terjadinya kegagalan. Hal ini dimaksudkan

untuk membangun sebuah sistem yang dapat menemukan potensi kegagalan dan melakukan perubahan atau perbaikan yang akan mampu mencegah terjadinya kegagalan.

Pada jurnalnya (Rosa, 2005) menjelaskan bahwa PM adalah kegiatan pemeliharaan yang dilakukan pada jangka waktu yang telah ditentukan/direncanakan sebelumnya, dan dimaksudkan untuk mencegah menurunya fungsi fasilitas produksi secara keseluruhan. Beberapa katagori kegiatan PM antara lain:

a. Inspeksi adalah kegiatan untuk memeriksa kondisi fasilitas (melihat, merasakan dan mendengar).

b. Pemeliharaan berjalan (Running Maintenance) adalah kegiatan pemeliharaan yang dilakukan tanpa menghentikan kerja/operasi suatu fasilitas seperti penyetelan, pembersihan dan pelumasan.

c. Penggantian Komponen Minor adalah kegiatan penggantian sebagian komponen kecil.

d. Pemeliharaan Berhenti (Shutdown Maintenance) adalah kegiatan pemeliharaan yang hanya dapat dilaksanakan pada saat suatu fasilitas tidak bekerja.

B. Pemeliharaan Korektif (Corrective Maintenance)

Corrective Maintenance adalah pemeliharaan berupa penggantian bagian dari suatu fasilitas yang sudah tidak berfungsi (Rosa, 2005), yang termasuk dalam kategori pemeliharaan korektif ini adalah :

1. Minor Repair merupakan aktivitas perbaikan kecil yang bukan ditemukan saat inspeksi.

2. Overhaul terencana adalah perencanaan yang meliputi penentuan: a. Bagian-bagian dari fasilitas yang akan dipergunakan

b. Alat perkakas yang dipergunakan

c. Estimasi waktu yang diperlukan untuk melaksanakan perbaikan d. Cara Pelaksanaa pemeliharaan

2.1.6.2 Unplanned Maintenance

Unplanned Maintenance / Pemeliharaan tidak terencana adalah pemeliharaan yang dilakukan seketika pada waktu mesin mengalami kerusakan

yang tidak terdeteksi sebelumnya (Ahmad. et al, 2013). Pada umumnya sistem pemeliharaan merupakan metode tak terencana, dimana peralatan yang digunakan dibiarkan atau tanpa disengaja rusak hingga akhirnya pada saat peralatan tersebut akan digunakan kembali maka diperlukan perbaikan atau pemeliharaan.

2.1.7 Overall Equipment Effectiveness (OEE) 2.1.7.1 Pengertian OEE

Pengertian OEE adalah total pengukuran terhadap performance yang berhubungan dengan availability dari proses produktivitas dan quality. Pengukuran OEE menunjukkan seberapa baik perusahaan mengunakan sumber daya yang dimiliki termasuk peralatan, pekerja dan kemampuan untuk memuaskan konsumen dalam hal pengiriman yang sesuai dengan spesifikasi kualitas menurut konsumen. Menurut (Nakajima, 1988), TPM tergantung kepada tiga konsep:

1. Memaksimalkan pengunaan peralatan secara efektif. 2. Perawatan secara otomatis oleh operator.

3. Kelompok aktivitas kecil.

Dari tiga hal tersebut OEE dapat digunakan untuk mengabungkan operasi, perawatan dan manajemen dari peralatan manufaktur dan sumber daya. Penelitian ini menyatakan bahwa keakuratan performansi data peralatan merupakan kunci sukses dan memperpanjang umur efektivitas dari aktivitas TPM. Apabila peralatan gagal dan menjadi alasan produksi gagal maka hal itu tidak dapat dipahami, karena beberapa kegiatan dari TPM tidak dapat digunakan dengan optimal untuk menyelesaikan masalah utama perusahaan. Kegagalan produksi, bersamaan dengan biaya tak langsung dan biaya tersembunyi. OEE adalah sebuah alat untuk mengukur keberadan dari biaya tersembunyi (Nakajima, 1988). Penggunaan OEE yang paling efektif adalah selama proses berlangsung dengan penggunaan dari peralatan dasar kendali kualitas, seperti diagram pareto (Nakajima, 1988). Penggunaan dapat menjadi penting untuk keberadaan dari sistem pengukuran performansi perusahaan. OEE mempunyai beberapa variabel, yaitu:

a. Avaliability, Setiap perusahaan selalu mengharapkan mesin produksinya tersedia saat diperlukan. Tetapi kadang-kadang mesin tersebut tidak dapat beroperasi sesuai dengan harapan dalam memenuhi kebutuhan yang diinginkan pelanggan. Terdapat dua kemungkinan terjadinya ketidaksediaan mesin produksi, diantaranya adalah :

- Breakdown, yang dimaksud dengan Breakdown adalah kerusakan mesin yang biasanya lebih dari 10 menit. Waktu Breakdown (rusak) akan dicatat dalam bentuk “Menit” sampai pada mesin produksi tersebut dapat beroperasi kembali dalam memproduksi unit produk yang baik.

- Setup / Adjustments, yang dimaksud dengan Setup atau Adjustment ini adalah ketidaksediaan mesin produksi yang dikarenakan pertukaran model atau produk. Waktu yang dihitung adalah waktu unit terakhir pada model sebelumnya hingga unit pertama pada model selanj utnya. Avaliability merupakan jumlah waktu yang digunakan terhadap total keseluruhan waktu yang ada, sehingga jika menjadi rumus maka dapat dilihat pada Rumus 2.1.

Keterangan:

PPT : Planned Production Time BD : Break Down

SA : Setup Adjusment

Dari Rumus 2.1 maka dapat disederhanakan dengan menjumlahkan BD dengan SA menjadi DT (Down Time). Sehingga rumus dapat dituliskan seperti pada Rumus 2.2. Keterangan: DT : Down Time PPT – (BD + SA) PPT Avaliability % = Avaliability % = PPT – DT PPT X 100% X 100% ...( 2.1 ) ...( 2.2 )

Dari Rumus 2.2 maka dapat lebih disederhanakan lagi dengan mengurangkan PPT dengan DT menjadi OT (Operating Time). Sehingga rumus dapat dituliskan seperti pada Rumus 2.3.

Avaliability % = Keterangan:

OT : Operating Time

b. Performance, dalam perhitungan OEE adalah jumlah unit produk yang dihasilkan dalam waktu yang tersedia. Jumlah unit ini dapat berupa unit produk yang baik maupun yang cacat. Yang dikategorikan sebagai Performance yang akan diukur diantaranya adalah:

- Small Stoppage, yang dimaksud dengan Small Stoppage adalah berhentinya mesin dalam waktu yang singkat (pada umumnya dibawah 10 menit) tetapi frekuensi terjadinya tinggi (sering terjadi). Sering terjadinya pemberhentian singkat ini menyebabkan output yang dihasilkan menjadi berkurang. Contoh terjadinya berhenti dalam waktu singkat seperti terjadinya macet ataupun error pada mesin produksi. Small Stoppage ini perlu dicatat pada sheet sehingga diketahui seberapa sering terjadinya Small Stop serta akumulasi waktunya.

- Idling, Idling adalah berkurang kecepatan mesin dalam memproduksi, hal ini sering terjadi ketika perawatan mesin tidak dilakukan dengan baik. Performance, merupakan besarnya nilai dari kinerja suatu mesin ditulis dengan Rumus 2.4.

Keterangan:

RC : Real Capacity BD : Break Down

WT : Working Time IOT : Ideal Operating Time SS : Small Stoppage I : Idling

Dari Rumus 2.4 maka dapat disederhanakan dengan menjumlahkan SS, I dan BD menjadi DT (Down Time). Sehingga rumus dapat dituliskan seperti pada Rumus 2.5. OT PPT RC (WT – (SS + I + BD)) X IOT X 100% Performance % = ...( 2.3 ) ...( 2.4 ) x 100%

Keterangan:

DT : Down Time

Dari Rumus 2.5 maka dapat lebih disederhanakan lagi dengan mengurangkan WT dengan DT kemudian mengalikan dengan IOT sehingga menjadi NC (Nominal Capacity). Sehingga rumus dapat dituliskan seperti pada Rumus 2.6.

Keterangan:

NC : Nominal Capacity

c. Quality, yang dimaksud quality dalam OEE ini adalah jumlah unit produk baik yang berhasil diproduksi dibanding dengan total jumlah keseluruhan unit produk yang telah diproduksi (total produk baik dan produk cacat). Ada juga menyebut quality sebagai Yield Rate dalam rumus OEE. Yang diperhitungkan dalam quality diantaranya adalah :

- Startup Defect, yang dimaksud dengan startup defect disini adalah cacat yang ditimbulkan oleh mesin saat pertama kali memulai produksi. Defect atau cacat biasanya akan terjadi saat mesin beroperasi kembali setelah terjadinya perbaikan mesin maupun adanya pergantian setting atau model baru yang akan diproduksi. - Production Defect, production defect adalah cacat yang terjadi saat produksi sedang berlangsung. Cacat tersebut harus dicatat supaya dapat dilakukan tindakan pencegahan. Quality merupakan kualitas dari produk yang dihasilkan oleh mesin, produk cacat merupakan produk yang tidak berkualitas. rumus quality ini dapat dituliskan seperti pada Rumus 2.7.

Quality % = Keterangan:

TP : Total Products PD : Production Defect RC NC TP – (SD + PD) TP x 100% Performance % = Performance % = RC (WT – DT) X IOT x 100% ...( 2.5 ) ...( 2.6 ) ...( 2.7 ) x 100%

Dari Rumus 2.7 maka dapat disederhanakan dengan menjumlahkan SD dan PD menjadi DP (Defective products). Sehingga rumus dapat dituliskan seperti pada Rumus 2.8.

Quality % = Keterangan:

DP : Defective Products

d. OEE, merupakan nilai yang diukur dalam kemampuan mesin, untuk mengitung nilai OEE dapat menggunakan Rumus 2.9.

OEE % = A x P x Q Keterangan:

A : Avaliability P : Performance Q : Quality

Beberapa rumus-rumus yang telah diuraikan di atas merupakan standar dari perhitungan OEE. Dalam persaingan internasional, perusahaan dituntut untuk mencapai nilai OEE level world class, OEE 85% merupakan nilai minimum standar level world class (Afefy, 2013)

2.1.7.2 Down Time

Down time adalah waktu ketika turun, artinya turunnya waktu yang digunakan untuk produksi karena disebabkan faktor tertentu. Mesin atau peralatan dapat dikatakan downtime apabila tidak dapat mencapai output sesuai target. Down time dan pemeliharaan merupakan kunci menentukan keberhasilan implementasi program TPM. Permasalahan-permasalahan yang terjadi banyak dipengaruhi oleh proses perencanaan, pelaksanaan maupun monitoringnya. Sebuah metodologi yang dapat membantu mulai dari awal proses hingga standarisasi untuk pengendalian hasil perbaikan sangat diperlukan. Maka

TP – DP TP

x 100% ...( 2.8 )

digunakanlah metode RCA (Root Cause Analysis) untuk menyelesaikan permasalahan downtime dan pemeliharaan.

2.1.8 RCA

RCA (Root Cause Analysis) atau dikenal juga dengan RCFA (Root Cause Failur Analysis) adalah suatu bentuk metode yang berdasarkan dari analisa akar permasalahan untuk memecahkan masalah dari suatu sistem dengan cara mencari dari inti permasalahan atau akar permasalahan melalui beberapa faktor atau poin RCA. Dalam RCA ada terdapat 6 langkah yang berurutan yaitu definisi, pengumpulan data, identifikasi penyebab masalah, identifikasi akar penyebab masalah, perbaikan dan kontrol.

2.1.8.1 Definisi

Tahap definisi merupakan tahapan awal dimana kita mendefinisikan obyek dan permasalahan yang ada. Ada tiga elemen penting dalam tahapan mendefinisikan, yaitu:

1. Membuat deskripsi proyek sehingga dapat terlihat arah yang jelas tentang apa yang harus dilakukan dalam proyek perbaikan.

2. Pemetaan prinsip-prinsip permasalahan yang terkait.

3. Pembuatan peta proses tingkat tinggi sehingga didapat deskripsi yang jelas tentang bagaimana jalannya proses yang akan diperbaiki.

2.1.8.2 Pengumpulan data

Pengumpulan data sebagai tahapan ke dua yang dilakukan terhadap sistem yang telah ada dan sedang berjalan saat ini. Pengumpulan data yang benar dan dapat dipercaya sangat diperlukan untuk dapat membantu melihat perkembangan yang terjadi.

2.1.8.3 Identifikasi Penyebab Masalah

Identifikasi penyebab masalah merupakan tahap ke tiga yang harus dilakukan. Pada tahap ini dilakukan identifikasi kemungkinan-kemungkinan yang menjadi penyebab masalah. Pada tahap ini diperlukan analisa untuk menentukan

penyebab-penyebab masalah. Gunakan data-data yang sudah dikumpulkan sebelumnya dan lakukan pengukuran bila perlu untuk membantu melakukan tahap tiga ini.

2.1.8.4 Identifikasi Akar Masalah

Identifikasi akar masalah merupakan tahap ke empat dimana dilakukan identifikasi terhadap akar masalah yang menyebabkan masalah itu terjadi. Data-data hasil identifikasi penyebab masalah dapat digunakan untuk menentukan akar penyebab masalah dengan cara menganalisa menggunakan beberapa metode yang dianggap relevan, misalnya seperti menggunakan diagram tulang ikan, whay whya analysis dan sebagainya.

2.1.8.5 Perbaikan

Perbaikan merupakan tahap ke lima, dilakukan terhadap hasil yang diperoleh dari tahap identifikasi akar permasalahan dengan tujuan atau standar yang telah ditetapkan. Jika terdapat perbedaan atau variasi maka tersedia tiga alternatif yang dapat dipilih, yaitu:

1. Mengabaikannya karena variasi yang terjadi terlalu kecil. 2. Memperbaiki, jika variasi yang terjadi cukup besar. 3. Menetapkan tujuan atau target baru yang lebih tinggi.

Perbaikan dilakukan terhadap sistem lama yang memiliki kekurangan dengan menemukan suatu cara baru untuk melakukan segalanya dengan lebih baik, lebih cepat dan lebih murah. Banyak alat bantu yang dapat digunakan untuk menerapkan cara baru tersebut. Solusi yang dipilih sebagai langkah perbaikan harus mampu menghilangkan, mengurangi atau mencegah akar permasalahan yang terjadi.

2.1.9 Kontrol

Kontrol ini merupakan tahap tambahan guna untuk melengkapi dari kelima tahapan sesudahnya. Sistem baru yang lebih unggul dari sistem lama tidak dapat dibiarkan berjalan sendiri tetapi perlu dikontrol. Hal ini dilakukan untuk menjamin variabel penentu tetap berada pada tingkat keterimaan maksimum.

Beberapa modifikasi pada sistem manajemen seperti pemberian kompensasi, insentif dan peraturan sebaiknya dilakukan agar sistem baru dapat terinstitusikan.

2.1.10 Seventh Tools

Seventh tools atau lebih sering dikenal dengan 7 Tools of Quality merupakan kumpulan alat-alat yang dipakai dalam manajemen kualitas yang biasanya digunakan bagi yang menerapkan metodologi 7 Steps of Quality Improvement. Dalam perkembangannya sifatnya yang umum dan general Seventh Tools ini tidak hanya digunakan untuk kualitas saja tetapi Seventh Tools ini digunakan juga pada pengolahan data perusahaan jasa, sensus penduduk dan lain sebagainya yang disesuaikan dengan kebutuhan masing-masing pengguna. Fungsi utama Seventh Tools adalah membentuk permasalahan-permasalahan tertentu kedalam sebuah bentuk tertentu, sehingga daripada berbentuk tulisan saja yang mungkin membosankan kalau dibaca, dapat dibentuk menjadi diagram yang mudah untuk dimengerti. Berikut ini adalah penjelasan terinci dari Seventh Tools.

2.1.10.1 Check Sheet

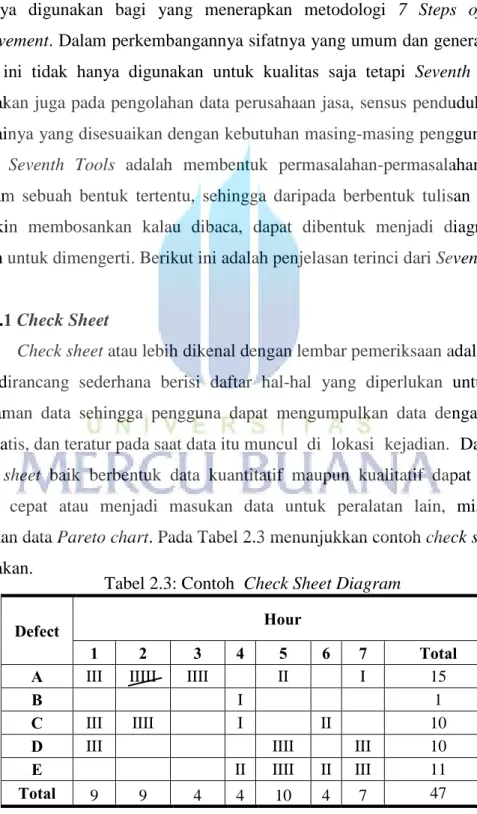

Check sheet atau lebih dikenal dengan lembar pemeriksaan adalah lembar yang dirancang sederhana berisi daftar hal-hal yang diperlukan untuk tujuan perekaman data sehingga pengguna dapat mengumpulkan data dengan mudah, sistematis, dan teratur pada saat data itu muncul di lokasi kejadian. Data dalam check sheet baik berbentuk data kuantitatif maupun kualitatif dapat dianalisis secara cepat atau menjadi masukan data untuk peralatan lain, misal untuk masukan data Pareto chart. Pada Tabel 2.3 menunjukkan contoh check sheet yang digunakan.

Tabel 2.3: Contoh Check Sheet Diagram

Defect Hour

1 2 3 4 5 6 7 Total

A III IIIII IIII II I 15

B I 1

C III IIII I II 10

D III IIII III 10

E II IIII II III 11

2.1.10.2 Scatter Diagram

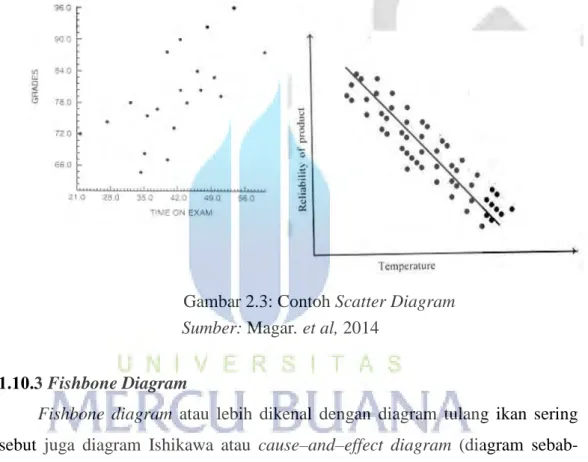

Scatter diagram atau lebih dikenal dengan diagram pencar adalah grafik yang menampilkan sepasang data numerik pada sistem koordinat, dengan satu variabel pada masing-masing sumbu, untuk melihat hubungan dari kedua variabel tersebut. Jika kedua variabel tersebut berkorelasi, titik-titik koordinat akan jatuh di sepanjang garis atau kurva. Semakin baik korelasi, semakin ketat titik titik tersebut mendekati garis. Pada Gambar 2.3 menunjukkan contoh scatter diagram yang digunakan untuk melihat sejauh mana temperatur mempengaruhi produk.

2.1.10.3 Fishbone Diagram

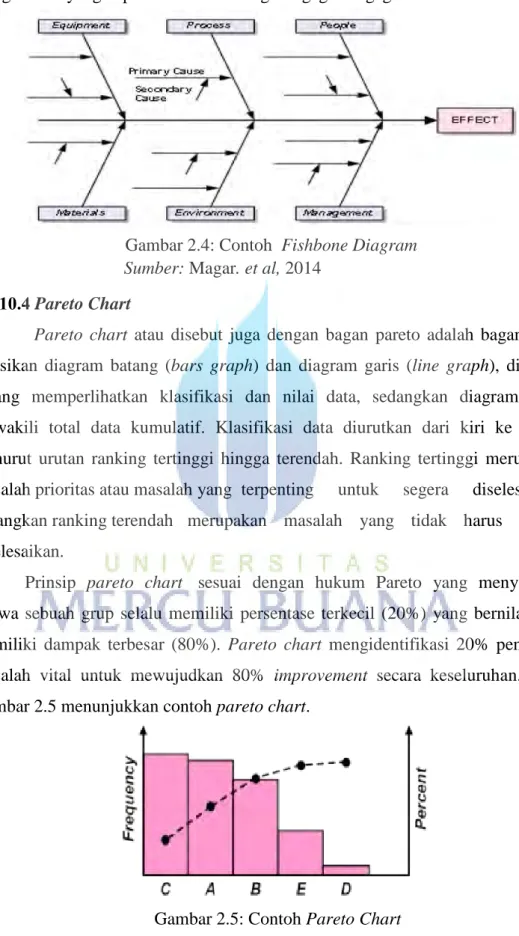

Fishbone diagram atau lebih dikenal dengan diagram tulang ikan sering disebut juga diagram Ishikawa atau cause–and–effect diagram (diagram sebab-akibat). Fishbone diagram adalah alat untuk mengidentifikasi berbagai sebab potensial dari satu efek atau masalah, dan menganalisis masalah tersebut melalui sesi brainstorming. Masalah akan dipecah menjadi sejumlah kategori yang berkaitan, mencakup manusia, material, mesin, prosedur, kebijakan, dan sebagainya yang dianggap mempunyai keterkaitan. Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brain storming.

Pada Gambar 2.4 menunjukan contoh bentuk fishbone diagram dengan People, Process, Equipment, Management, Environment dan Materials sebagai

Gambar 2.4: Contoh Diagram Scatter

Gambar 2.3: Contoh Scatter Diagram Sumber: Magar. et al, 2014

kategori. Kategori ini hanya contoh, kategori ini dapat dikembangkan lagi ke kategori lain yang dapat membantu mengatur gagasan-gagasan.

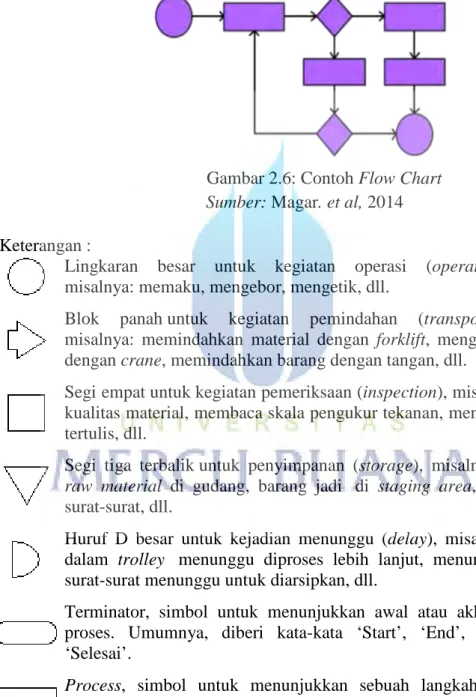

2.1.10.4 Pareto Chart

Pareto chart atau disebut juga dengan bagan pareto adalah bagan yang berisikan diagram batang (bars graph) dan diagram garis (line graph), diagram batang memperlihatkan klasifikasi dan nilai data, sedangkan diagram garis mewakili total data kumulatif. Klasifikasi data diurutkan dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah. Ranking tertinggi merupakan masalah prioritas atau masalah yang terpenting untuk segera diselesaikan, sedangkan ranking terendah merupakan masalah yang tidak harus segera diselesaikan.

Prinsip pareto chart sesuai dengan hukum Pareto yang menyatakan bahwa sebuah grup selalu memiliki persentase terkecil (20%) yang bernilai atau memiliki dampak terbesar (80%). Pareto chart mengidentifikasi 20% penyebab masalah vital untuk mewujudkan 80% improvement secara keseluruhan. Pada Gambar 2.5 menunjukkan contoh pareto chart.

Gambar 2.4: Contoh Fishbone Diagram

Gambar 2.5: Contoh Pareto Chart Sumber: Magar. et al, 2014

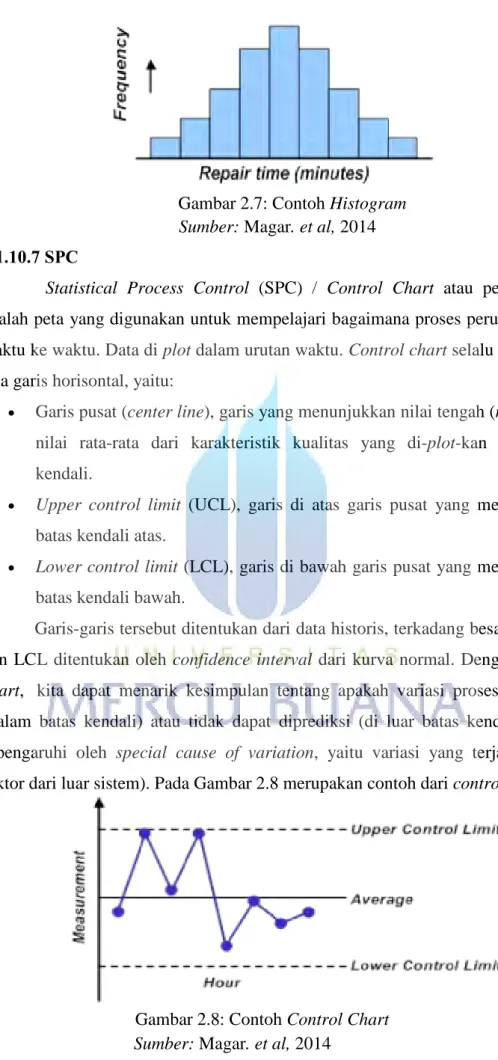

2.1.10.5 Flow Chart

Flow charts atau dikenal juga dengan bagan arus adalah alat bantu untuk memvisualisasikan proses suatu penyelesaian tugas secara tahap demi tahap untuk tujuan analisis, diskusi, komunikasi, serta dapat membantu kita untuk menemukan wilayah-wilayah perbaikan dalam proses. Pada Gambar 2.6 merupakan contoh dari flow chart.

Lingkaran besar untuk kegiatan operasi (operation/handling), misalnya: memaku, mengebor, mengetik, dll.

Blok panah untuk kegiatan pemindahan (transportation/move), misalnya: memindahkan material dengan forklift, mengangkat barang dengan crane, memindahkan barang dengan tangan, dll.

Segi empat untuk kegiatan pemeriksaan (inspection), misalnya menguji kualitas material, membaca skala pengukur tekanan, meneliti informasi tertulis, dll.

Segi tiga terbalik untuk penyimpanan (storage), misalnya: tumpukan raw material di gudang, barang jadi di staging area, penyimpanan surat-surat, dll.

Huruf D besar untuk kejadian menunggu (delay), misalnya: material dalam trolley menunggu diproses lebih lanjut, menunggu elevator, surat-surat menunggu untuk diarsipkan, dll.

:

Terminator, simbol untuk menunjukkan awal atau akhir dari aliran proses. Umumnya, diberi kata-kata ‘Start’, ‘End’, ‘Mulai’, atau ‘Selesai’.

Process, simbol untuk menunjukkan sebuah langkah proses atau operasi. Umumnya, menggunakan kata kerja dalam deskripsi yang singkat dan jelas.

Connector, tanda panah yang menunjukkan arah aliran dari satu proses ke proses yang lain.

Keterangan :

Gambar 2.6: Contoh Flow Chart Sumber: Magar. et al, 2014

Decision, simbol untuk menunjukkan sebuah langkah pengambilan keputusan. Umumnya, menggunakan bentuk pertanyaan, dan biasanya jawabannya terdiri dari ‘yes’ dan ‘no’ atau ‘ya’ dan ‘tidak’ yang menentukan bagaimana alur dalam flowchart berjalan selanjutnya berdasarkan kriteria atau pertanyaan tersebut.

Sub-process, simbol untuk menunjukkan bahwa dalam langkah yang dimaksud terdapat flowchart lain yang menggambarkan langkah tersebut lebih rinci.

Document, simbol untuk menunjukkan proses atau keberadaan dokumen.

Input/Output, simbol untuk menunjukkan data yang menjadi input atau output proses.

Connector (On-page), simbol untuk menunjukkan hubungan simbol dalam flowchart sebagai pengganti garis untuk menyederhanakan bentuk saat simbol yang akan dihubungkan jaraknya berjauhan dan rumit jika dihubungkan dengan garis.

Off-page Connector, fungsinya sama dengan Connector, akan tetapi digunakan untuk menghubungkan simbol-simbol yang berada pada halaman yang berbeda. Label untuk Connector dapat menggunakan huruf dan Off-page Connector menggunakan angka.

2.1.10.6 Histogram

Histogram adalah alat seperti diagram batang (bars graph) yang digunakan untuk menunjukkan distribusi frekuensi. Sebuah distribusi frekuensi menunjukkan seberapa sering setiap nilai yang berbeda dalam satu set data terjadi. Data dalam histogram dibagi-bagi ke dalam kelas-kelas, nilai pengamatan dari tiap kelas ditunjukkan pada sumbu X.

Teori mengatakan bahwa distribusi yang normal, yaitu yang kebanyakan datanya mendekati nilai rata-rata akan ditunjukan oleh histrogram yang berbentuk lonceng, seperti contoh gambar di bawah ini. Tapi jika histogram serong ke kiri atau ke kanan berarti kebanyakan data berkumpul dekat batas toleransi suatu pengukuran sehingga ada kemungkinan data tidak normal (ada masalah ketika pengukuran, atau bahkan ada masalah dalam proses). Pada Gambar 2.7 merupakan contoh dari Histogram.

2.1.10.7 SPC

Statistical Process Control (SPC) / Control Chart atau peta kendali adalah peta yang digunakan untuk mempelajari bagaimana proses perubahan dari waktu ke waktu. Data di plot dalam urutan waktu. Control chart selalu terdiri dari tiga garis horisontal, yaitu:

• Garis pusat (center line), garis yang menunjukkan nilai tengah (mean) atau nilai rata-rata dari karakteristik kualitas yang di-plot-kan pada peta kendali.

• Upper control limit (UCL), garis di atas garis pusat yang menunjukkan batas kendali atas.

• Lower control limit (LCL), garis di bawah garis pusat yang menunjukkan batas kendali bawah.

Garis-garis tersebut ditentukan dari data historis, terkadang besarnya UCL dan LCL ditentukan oleh confidence interval dari kurva normal. Dengan control chart, kita dapat menarik kesimpulan tentang apakah variasi proses konsisten (dalam batas kendali) atau tidak dapat diprediksi (di luar batas kendali karena dipengaruhi oleh special cause of variation, yaitu variasi yang terjadi karena faktor dari luar sistem). Pada Gambar 2.8 merupakan contoh dari control chart.

Gambar 2.7: Contoh Histogram

Gambar 2.8: Contoh Control Chart Sumber: Magar. et al, 2014

A. Menentukan Upper Control Limit dan Lower Control Limit

Untuk menentukan nilai Upper Control Limit (UCL) dan Lower Control Limit (LCL) dapat dilakukan dengan terlebih dahulu mencari mean, untuk mencari mean dapat menggunakan Rumus 2.10.

Keterangan:

Setelah mencari nilai mean dengan menggunakan Rumus 2.10 maka tahap selanjutnya mencari nilai standar deviasi / simpangan baku (s) dengan menggunakan Rumus 2.11.

Keterangan:

s : Simpangan Baku (s) : Tiap Data

Setelah mendapatkan nilai standar deviasi maka tahap berikutnya menentukan nilai UCL dan LCL. Untuk mencari UCL dapat menggunakan Rumus 2.12.

Keterangan:

UCL : Upper Control Limit

Setelah mendapatkan nilai UCL dengan menggunakan Rumus 2.12, maka selanjutnya menentukan nilai LCL dengan menggunakan Rumus 2.13.

... ( 2.10 )

...( 2.11 )

...( 2.12 )

...( 2.13 ) : Mean

: Jumlah Tiap Data : Jumlah Data

s =

n - 1 √

Keterangan:

LCL : Lower Control Limit

Dengan menggunakan Rumus 2.13 maka nilai LCL sudah dapat ditentukan, kemudian control chart dapat ditentukan sesuai dengan data, mean, UCL dan LCL.

2.2 State of The Art of TPM

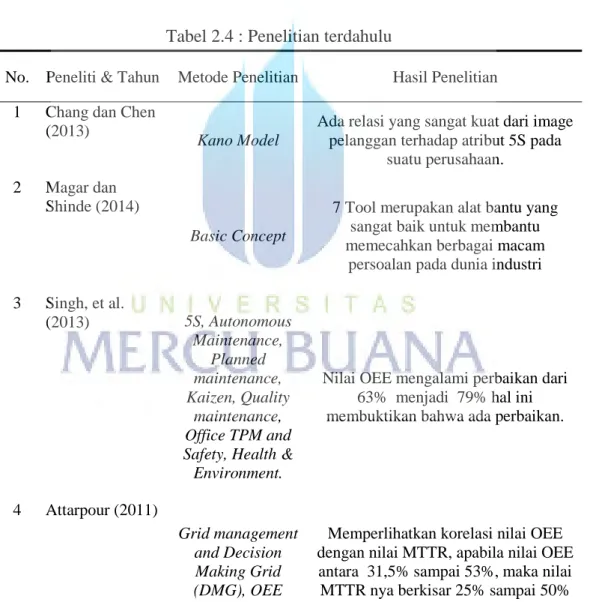

Penelitian terdahulu yang pernah dilakukan berkaitan dengan peningkatan efektivitas mesin, perhitungan OEE dan konsep TPM dapat dilihat pada Tabel 2.4.

No. Peneliti & Tahun Metode Penelitian Hasil Penelitian 1 Chang dan Chen

(2013)

Kano Model

Ada relasi yang sangat kuat dari image pelanggan terhadap atribut 5S pada

suatu perusahaan. 2 Magar dan

Shinde (2014)

Basic Concept

7 Tool merupakan alat bantu yang sangat baik untuk membantu memecahkan berbagai macam

persoalan pada dunia industri 3 Singh, et al. (2013) 5S, Autonomous Maintenance, Planned maintenance, Kaizen, Quality maintenance, Office TPM and Safety, Health & Environment.

Nilai OEE mengalami perbaikan dari 63% menjadi 79% hal ini membuktikan bahwa ada perbaikan.

4 Attarpour (2011)

Grid management and Decision Making Grid (DMG), OEE

Memperlihatkan korelasi nilai OEE dengan nilai MTTR, apabila nilai OEE antara 31,5% sampai 53%, maka nilai MTTR nya berkisar 25% sampai 50% Tabel 2.4 : Penelitian terdahulu

No. Peneliti & Tahun Metode Penelitian Hasil Penelitian 5 Rolfsen dan Langeland (2012) The technical dimension of TPM, Governance dimension of TPM, Normative dimension of TPM

membuktikan bahwa 3 dimensi

(Tehnical, Governance and Normative) mempunyai hubungan

yang erat terhadap suksesnya implementasi TPM

6 Palanisamy dan Vino (2013)

Production System, OEE

Membuktikan OEE tidaklah cukup untuk menyelesaikan masalah, strategi

organisasi juga merupakan peran penting dalam penyelesaian masalah 7 Kedaria dan

Deshpande (2014)

TPM, OEE, 5S Memahami pengunaan tool TPM utuk

di implementasikan 8 Dogra, et al (2011) improvement, Focused Autonomous Maintenance, Planned maintenance, Overall Equipment effectiveness

Small Group TPM metode yang efektif, memberikan konstribusi perusahaan mendekati perusahaan World Class OEE sebesar 85%-90%

9 Hashim, et al

(2013) TPM, Kaizen,

Innovative Performance

Penggabungan TPM dengan Kaizen untuk membentuk Innovative

Performance pada perusahaan

otomotif 10 Adianto and Prassetiyo (2014) TPM, Six Big Losses, OEE Impanlementasi TPM untuk menghilang six big losses pada

mesin Dobby 50 No.4 11 Afefy (2013).

TPM, OEE

Evaluasi implementasi TPM pada suatu perusahaan dengan menganalisa faktor the big six

losses 12 Taneja and Manchanda (2013) Six sigma, FMEA, SMEs

Mengembangkan metode six sigma dengan SMEs

Tabel 2.4 : Penelitian terdahulu (Lanjutan)

2.3 Kerangka Pemikiran

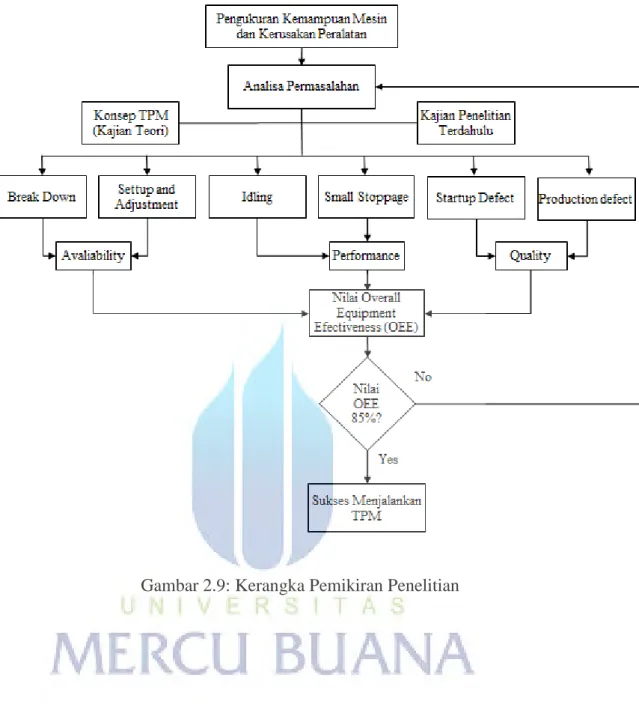

Berdasarkan kejadian-kejadian yang ada pada obyek penelitian dan dukungan landasan teori yang diperoleh dari eksplorasi teori-teori yang dijadikan bahan rujukan konsepsional variabel penelitian, maka dapat disusun Kerangka Pemikiran sebagai berikut :

Kerangka Pemikiran yang tersusun di bawah ini dapat dijelaskan sebagai berikut : 1. Komponen-komponen input mencakup fenomena kondisi perusahaan

dimana mesin sering rusak dan bermasalah, dan teori yang menjadi rujukan untuk penelitian ini adalah teori TPM, OEE.

2. Dari input tersebut dilakukan proses analisis dengan menggunakan metode analisis kuantitatif. Metode analisis kuantitatif ini digunakan untuk mengukur seberapa besar nilai OEE yang ada pada perusahaan ini dan diharapkan dapat menghitung kondisi mesin pada perusahaan tersebut dan berikutnya akan dilakukan penelitian yang bersifat kualitatif dengan menggunakan metode TPM yang dipandang sebagai variabel pendukung terhadap kondisi mesin perusahaan ini sebagai variabel konsekuensi dalam rangka pengujian hipotesis.

3. Output analysis metode analisis data tersebut adalah pokok-pokok Kesimpulan dan Saran

4. Outcomes analysis adalah rancangan usulan atau rujukan metoda perbaikan untuk meningkatkan produktivitas dan daya saing perusahaan berdasarkan pokok-pokok kesimpulan dan saran yang diperoleh dari hasil penelitian.

5. Dengan kerangka pemikiran tersebut diasumsikan terdapat pengaruh positif terhadap produktivitas dan daya saing perusahaan dengan penerapan TPM yang baik dan konsisten.