Please refer as:

Bondan T. Sofyan, Aris Risdiyanto dan Edi Sofyan, 2004,

Analisa Kelayakan Material Tabung Bahan Bakar Roket

RKX100,

Jurnal Teknologi

, Edisi Khusus No. 3, Tahun XVIII,

Okt. 2004, pp. 14 – 20, ISSN. 0215-1685

1

Analisa Kelayakan Material Tabung Bahan Bakar Roket RKX100

Bondan T. Sofyan1,* , Aris Risdiyanto1 dan Edi Sofyan2

1

Departemen Metalurgi dan Material, Fakultas Teknik Universitas Indonesia, Kampus UI Depok 16424

2

Pusat Teknologi Dirgantara, Lembaga Penerbangan dan Antariksa Nasional, Jl. Raya Lapan, Rumpin, Serpong, Tangerang 15310

*

Corresponding author: [email protected]

Abstrak

LAPAN saat ini sedang mengembangkan roket RKX100 yang masih memiliki proporsi berat yang belum ideal, dimana kontribusi struktur terhadap berat masih cukup besar. Salah satu penyumbang berat struktural terbesar pada roket tersebut adalah tabung bahan bakar. Makalah ini membahas karakteristik material tabung bahan bakar tersebut dan mengevaluasi pengaruh pembakaran bahan bakar terhadap karakteristik material untuk kemudian menganalisa kelayakan pemakaian material sebagai tabung bahan bakar. Karakterisasi mencakup pengujian sifat mekanik dan pengamatan mikrostruktur menggunakan mikroskop optik dan scanning electron microscope (SEM).

Hasil penelitian menunjukkan bahwa karakteristik material sesuai dengan standar baja tahan karat ASTM A312 TP 304L. Proses pembakaran tidak menyebabkan perubahan signifikan terhadap sifat mekanik dan mikrostruktur material. Analisis menunjukkan bahwa material ini memiliki spesifikasi berlebih untuk dipakai sebagai tabung bahan bakar, sehingga sangat terbuka kemungkinan untuk melakukan substitusi dengan material yang lebih ringan.

Kata kunci: tabung bahan bakar roket, baja tahan karat, proses pembakaran, SEM, tekanan dalam Abstract

LAPAN is currently developing RKX100 rocket, which possesses disproportion in weight. The structure of the rocket dominantly contributes to the total weight. Propellant tank is one of the structural parts that contribute a lot to the weight. This paper presents the results on the characterization of the material of the propellant tank and the evaluation on the effects of propellant burning process to the characteristics of the materials. These were then used in conducting feasibility study on the utilization of such material as a propellant tank. Characterization includes mechanical testing and microstuctural observation by using optical microscope and scanning electron microscope (SEM).

The results showed that the characteristics of the material conform to the standard of ASTM A312 TP 304L stainless steel. No significant change on mechanical properties and microstructure was found upon burning process. Analysis revealed that the materials exceed the minimum specification for propellant tank, therefore, there is possibility to replace the material with a lighter one.

Key words: rocket propellant tank, stainless steel, burning process, SEM, internal pressure

1. Latar Belakang

Roket RKX100 merupakan roket kendali balistik berdiameter 100 mm

yang sedang dikembangkan oleh LAPAN saat ini. Salah satu aspek yang menentukan kinerja roket tersebut adalah berat, dimana saat ini

2

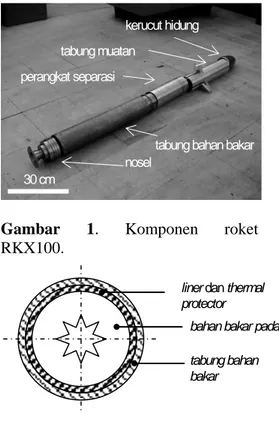

proporsi berat bahan bakar : berat struktur : berat muatan masih diluar kondisi ideal, yaitu: 91 % berat bahan bakar, 3 % berat struktur dan 6 % berat muatan [1]. Struktur komponen roket RKX100 dapat dilihat pada Gambar 1. Pada roket tersebut, komponen tabung bahan bakar merupakan komponen struktural terbesar yang menyumbang 40 % dari keseluruhan berat struktur. Tabung bahan bakar ini berisi bahan bakar padat yang dilapisi dengan liner dan

thermal protector, yang berfungsi sebagai penahan panas dari ruang bakar yang dapat mencapai 3000 oC [2], lihat Gambar 2.

Gambar 1. Komponen roket RKX100.

Gambar 2. Penampang melintang tabung bahan bakar roket RKX100. Bila dapat dilakukan substitusi material tabung bakar ini dengan material yang lebih ringan, akan dihasilkan penurunan berat roket yang signifikan. Namun demikian, sebelum dilakukan substitusi material, perlu dilakukan analisis secara mendalam terhadap karakteristik material yang dipakai saaat ini. Selain itu, juga perlu diketahui kekuatan dan ketahanan temperatur minimal yang perlu

dimiliki oleh material tabung bahan bakar. Pada makalah ini disampaikan hasil analisis terhadap karakteristik material tabung bahan bakar roket RKX100, baik sebelum dan sesudah proses pembakaran. Juga akan disampaikan hasil analisis kekuatan mekanis minimal yang diperlukan oleh tabung bahan bakar roket tersebut.

2. Metode Penelitian

Material tabung bahan bakar yang dianalisa pada penelitian ini adalah tabung baru dan tabung yang telah mengalami proses pembakaran pada uji statik roket. Pada kedua jenis tabung dilakukan uji komposisi menggunakan spektrometer, uji kekerasan menggunakan metode Brinnel dengan beban 187,5 kg dan indentor bola baja berdiameter 3 mm, serta uji tarik sesuai standar ASTM E8. Pengamatan mikrostruktur dilakukan dengan menggunakan mikroskop optik pada sampel yang dietsa elektrolitik menggunakan elektrolit asam oksalat (10 gram di dalam 100 ml H2O), pada tegangan DC sebesar 6V selama 60 detik. Perhitungan besar butir dilakukan dengan metode Jeffries (planimetri) sesuai dengan standar ASTM E112. Juga dilakukan pengamatan mikrostruktur dengan scanning electron microscope (SEM) yang dilengkapi dengan analisa komposisi

mikro menggunakan detektor EDS

(Energy Dispersive Spectroscopy).

3. Hasil Penelitian dan Pembahasan 3.1. Karakteristik Material Tabung Bahan Bakar Sebelum Pembakaran

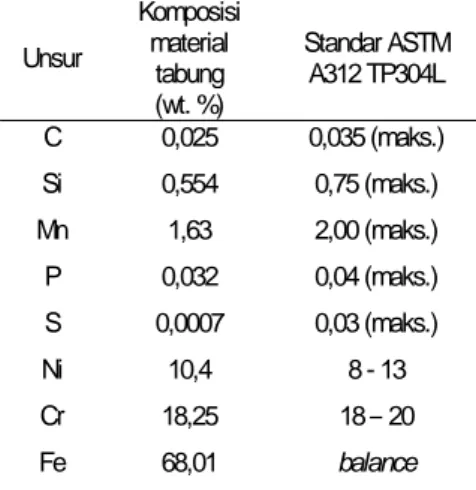

Komposisi material tabung bahan bakar dan perbandingannya terhadap literatur ditampilkan pada Tabel 1. Terlihat bahwa komposisi ini sesuai dengan standar baja tahan karat ASTM A312 TP304L [3]. Tidak ada penyimpangan yang tampak pada seluruh unsur yang disebutkan di dalam spesifikasi. Terdapat beberapa unsur lain dalam jumlah sangat kecil, 30 cm

tabung bahan bakar nosel

perangkat separasi tabung muatan

kerucut hidung

liner dan thermal protector

bahan bakar padat tabung bahan bakar

3

yang kehadirannya umum dideteksi di dalam baja tahan karat.

Tabel 1. Hasil uji komposisi material tabung bahan bakar dan perbandingannya dengan standar baja tahan karat ASTM A312 TP304L [3].

Unsur Komposisi material tabung (wt. %) Standar ASTM A312 TP304L C 0,025 0,035 (maks.) Si 0,554 0,75 (maks.) Mn 1,63 2,00 (maks.) P 0,032 0,04 (maks.) S 0,0007 0,03 (maks.) Ni 10,4 8 - 13 Cr 18,25 18 – 20 Fe 68,01 balance

Tabel 2. Sifat mekanis material tabung bahan bakar

Sifat Mekanis Nilai

Kekuatan tarik 582,7 + 17 MPa Kekuatan luluh 280,5 + 9 MPa

Elongasi 46 + 4 % Kekerasan 141 + 2

Karakteristik mekanis hasil pengujian tarik dan kekerasan dari tabung bahan bakar roket sebelum proses pembakaran dapat dilihat pada Tabel 2. Sementara itu, data kekuatan mekanis dari baja tahan karat ASTM A312 TP304L adalah sebagai berikut: kekuatan tarik: 485 MPa (minimum), kekuatan luluh: 170 MPa (minimum) dan elongasi: 35 % (minimum) [3]. Tampak bahwa kekuatan tarik dan kekuatan luluh material tabung bahan bakar lebih tinggi masing-masing 20 % dan 64 % dari standar. Demikian pula dengan elongasi yang 31 % lebih tinggi. Namun demikian, karena spesifikasi mensyaratkan nilai minimum, maka dapat dikatakan bahwa material tabung bahan bakar memiliki sifat mekanis sesuai dengan standar ASTM A312 TP304L.

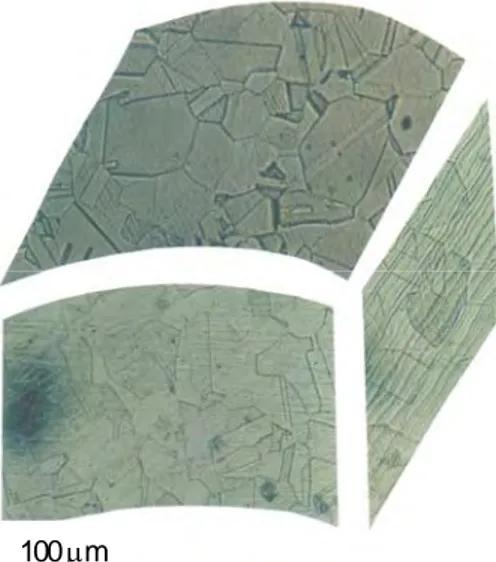

Gambar 3 menampilkan mikrostruktur material tabung bahan sebelum proses pembakaran yang diamati dari tiga posisi. Secara umum tampak bahwa mikrostruktur material ini terdiri dari austenit dengan butir

equiaxed tanpa kehadiran fasa lain. Juga terlihat adanya twinning yang tampak sebagai garis-garis sejajar.

Twinning dapat terjadi akibat deformasi maupun proses anil [4]. Pada material ini twinning mungkin disebabkan akibat deformasi saat pembuatan pipa yang melibatkan proses ekstrusi atau pengerolan dan proses anil [5].

Gambar 3. Struktur mikro material tabung bahan bakar sebelum pembakaran.

Pada penampang melintang transversal dan longitudinal tampak adanya garis-garis melintang di sepanjang foto. Garis-garis tersebut hadir setelah sampel mengalami etsa dan tidak tampak sebelum sampel dietsa. Hal ini menunjukkan bahwa garis-garis ini bukanlah goresan yang ditimbulkan dari tahap preparasi sampel. Hingga saat ini belum diketahui secara pasti penyebab timbulnya garis-garis tersebut karena tidak dijelaskan dalam literatur maupun penelitian yang berkaitan. Dugaan sementara adalah bahwa garis-garis ini timbul akibat deformasi pada saat pembuatan material tabung

4

yang melibatkan proses ekstrusi maupun rolling. Dugaan ini diperkuat dengan beberapa foto struktur mikro dari sampel sejenis yang mengalami proses deformasi dan menunjukkan adanya garis-garis tersebut. Secara keseluruhan, pengamatan terhadap struktur mikro material tabung ini membuktikan bahwa tabung terbuat dari baja tahan karat ASTM A312 TP304L.

3.2. Pengaruh Pembakaran terhadap Karakteristik Mekanis Material Tabung

Sifat mekanis material tabung bahan bakar setelah mengalami proses pembakaran pada uji statik roket ditabulasi pada Tabel 3. Bila dibandingkan dengan nilai sifat mekanis sebelum pembakaran (Tabel 2) terlihat bahwa kekuatan maksimum dan kekuatan luluh lebih tinggi sekitar 2,7 % dan 4,2 %, dimana nilai ini masih dalam batas deviasi pengujian, sehingga tidak dapat dianggap sebagai peningkatan. Demikian halnya dengan elongasi yang juga lebih tinggi 6,5%, namun masih dalam batas deviasi pengujian sehingga tidak dapat dikatakan sebagai peningkatan elongasi.

Tabel 3. Sifat mekanis material tabung bahan bakar setelah proses pembakaran.

Sifat Mekanis Nilai

Kekuatan tarik 598,7+ 19 MPa Kekuatan luluh 292,4 + 8 MPa

Elongasi 49 + 3 % Kekerasan 141 + 2

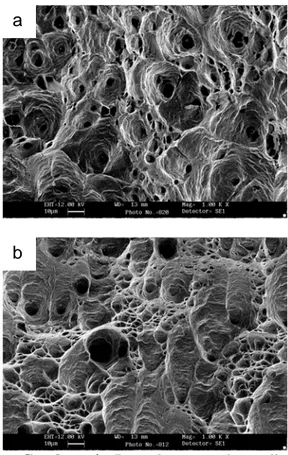

Untuk membuktikan tidak adanya perubahan sifat mekanis sebelum dan sesudah pembakaran, dilakukan pengamatan jenis patahan pengujian tarik dengan menggunakan SEM yang hasilnya ditampilkan pada Gambar 4. Secara umum, sampel sebelum dan sesudah pembakaran menunjukkan jenis perpatahan yang sama yaitu perpatahan ulet. Perpatahan ulet ini

diindikasikan oleh penampakan dimpel-dimpel yang merupakan

microvoid yang terbentuk pada saat material menerima beban lebih besar dari kekuatan tariknya [6]. Namun, bentuk dan ukuran dimpel dari kedua jenis sampel menunjukkan hasil yang tidak berbeda sehingga dapat disimpulkan bahwa kedua sampel memiliki keuletan yang sama. Apabila material memiliki keuletan berbeda, maka jumlah dan ukuran dimpel serta bentuknya akan menunjukkan perbedaan pula. Semakin ulet perpatahan yang terjadi maka dimpel yang terbentuk akan semakin besar. Hal ini disebabkan oleh adanya deformasi plastis yang menyebabkan dimpel tumbuh membesar [6].

Gambar 4. Permukaan patahan uji tarik pada material tabung bahan bakar: (a) sebelum pembakaran, (b) sesudah pembakaran.

Hasil pengujian kekerasan sampel sebelum dan sesudah pembakaran seperti terlihat pada Tabel 3 semakin menegaskan tidak adanya pengaruh panas pembakaran pada material

a

5

tabung karena nilai kekerasan sampel sebelum dan sesudah pembakaran tidak mengalami perubahan. Keduanya menunjukkan nilai kekerasan sebesar 141 ± 2 BHN. Jadi, secara keseluruhan dapat disimpulkan bahwa tidak ada pengaruh panas pembakaran terhadap sifat mekanis material tabung.

3.3. Pengaruh Pembakaran terhadap Mikrostruktur Material Tabung

Gambar 5 menunjukkan struktur mikro material tabung bahan bakar sesudah proses pembakaran. Tampak bahwa secara kualitatif tidak terjadi perubahan struktur mikro akibat pembakaran. Besar butir tampak sama, demikian pula dengan populasi

twinning. Untuk mengkonfirmasi hal tersebut, dilakukan pengukuran besar butir secara kuantitatif. Hasil pengukuran menunjukkan nilai besar butir ASTM sebelum dan sesudah pembakaran adalah 5,53 dan 5,45 Perbedaan nilai besar butir ini hanya sekitar 1,4%, sehingga dapat dikatakan bahwa tidak terjadi perubahan besar butir akibat proses pembakaran.

Gambar 5. Struktur mikro material tabung bahan bakar sesudah pembakaran.

Seperti diketahui, material baja tahan karat ASTM A312 TP 304L rentan terhadap sensitasi akibat proses

pemanasan pada temperatur 425-870oC [7]. Untuk mengetahui hal ini dilakukan pengamatan dengan menggunakan SEM yang dilengkapi dengan EDS, yang hasilnya ditampilkan pada Gambar 6. Dari gambar tersebut tampak bahwa tidak terlihat adanya endapan di batas butir, baik pada sampel yang belum maupun sudah mengalami proses pembakaran. Untuk membuktikan ada tidaknya pengayaan unsur karbon dan kromium di batas butir, dilakukan analisa komposisi mikro menggunakan EDS pada daerah di dalam butir dan daerah batas butir, yang hasilnya ditabulasi pada Tabel 4. Dari tabel tersebut tampak jelas bahwa tidak terjadi pengayaan unsur kromium dan karbon pada batas butir. Hal ini menunjukkan bahwa tidak terbentuk endapan pada batas butir, yang mendukung data lain bahwa tidak ada pengaruh pembakaran terhadap struktur mikro.

Gambar 6. Foto SEM material tabung bahan bakar sesudah pembakaran.

Tabel 4. Hasil analisis komposisi mikro menggunakan EDXS pada sampel yang telah menjalani peroses pembakaran. Unsur Posisi 1 (batas butir) (wt. %) Posisi 2 (dalam butir) (wt. %) C 0,36 0,27 Si 0,47 0,64 Ni 3,9 10,55 Cr 21,97 19,48 Fe 73,3 69,06 100 μm 1 2

6

3.4. Peran Liner

Seluruh data pengujian mekanis dan struktur mikro menunjukkan tidak adanya pengaruh panas pembakaran terhadap karakteristik material tabung. Hal ini mengindikasikan bahwa liner

dan protektor termal yang dipakai pada tabung bahan bakar roket RKX100 berfungsi dengan baik. Disamping itu, bahan bakar padat juga berperan sebagai insulator panas sehingga pada saat pembakaran, panas yang dihasilkan masih dapat dihambat dan diserap oleh bahan bakar yang belum terbakar sebelum mengenai protektor termal dan liner [8]. Panas yang diterima oleh material tabung adalah dibawah temperatur sensitasi, yaitu 425oC [7]. Bila dibandingkan dengan temperatur ruang bakar yang mencapai 3000 oC [2] maka sekitar 87 % panas dapat diserap dan ditahan oleh liner, protektor termal, dan bahan bakar padat itu sendiri sehingga tidak mengenai material tabung. Material

liner yang digunakan adalah epoksi resin sedangkan protektor termal adalah fiber cloth [9].

3.5. Studi Kelayakan Material Tabung Bahan Bakar

Untuk dapat digunakan sebagai tabung bahan bakar roket, material harus tahan temperatur tinggi dan memiliki kekuatan tinggi. Hasil penelitian ini menunjukkan bahwa temperatur bukan faktor utama karena sistem penahan panas yakni liner, protektor termal, dan bahan bakar itu sendiri terbukti telah dapat memproteksi material dari temperatur tinggi sehingga faktor yang harus diperhatikan adalah beban kerja yang dialami oleh struktur tabung yaitu tekanan dalam. Berdasarkan literatur [10], tekanan dalam memberikan tegangan terbesar pada dinding tabung pada arah transversal atau keliling tabung. Oleh karena itu, yang digunakan untuk merancang sebuah tabung bertekanan adalah tegangan transversal, sesuai persamaan 1. Jika

tegangan transversal ini telah dilampaui oleh spesifikasi suatu material tertentu, maka material tersebut dikatakan mampu menahan beban akibat tekanan dalam.

t PD STP 2 = ... (1)

Data hasil uji statik LAPAN menunjukkan harga tekanan dalam maksimum (P) pada roket RKX100

sebesar 46 kg/cm2 [2]. Dengan

memasukkan harga tekanan dalam dan dimensi tabung (D = 100 mm, t = 3 mm) ke persamaan tersebut, maka nilai tegangan transversal dapat diperoleh sebagai berikut:

MPa STP =75,13

Berdasarkan literatur tentang desain tabung bahan bakar, faktor keamanan yang digunakan adalah 2 untuk mengantisipasi hal-hal yang tidak diduga seperti beban yang tidak diketahui, ketidakhomogenan dan cacat fabrikasi serta human error [10]. Dengan faktor keamanan 2, maka tegangan transversal yang timbul akibat beban tekanan dalam tabung adalah sekitar 151 MPa. Dengan perkataan, material yang dapat digunakan sebagai material tabung bahan bakar roket RKX100 adalah material yang memiliki kekuatan tarik minimum 151 MPa dengan diameter luar tabung 100 mm dan tebal dinding 3 mm.

Material yang digunakan sebagai tabung bahan bakar roket RKX100 selama ini memiliki kekuatan luluh sebesar 280,5 MPa. Nilai ini jauh diatas kebutuhan minimum 151 MPa, dengan faktor keamanan 2. Oleh karena itu, sangat terbuka kemungkinan untuk memodifikasi tabung menggunakan material yang lebih ringan sehingga reduksi berat struktur roket dapat diperoleh.

7

4. Kesimpulan

Dari hasil penelitian diatas dapat diambil kesimpulan sebagai berikut:

1. Karakteristik sifat mekanis

material tabung bahan bakar roket RKX100 adalah: kekuatan tarik : 582,65 MPa, kekuatan luluh : 280,5 MPa, elongasi : 46 %, dan kekerasan : 141 BHN.

2. Struktur mikro material tabung

bahan bakar roket RKX100 adalah austenit dengan butir equiaxed dan

keberadaan twinning, dengan

besar butir ASTM 5,53.

3. Tidak terjadi perubahan

karakteristik mekanis dan struktur mikro material tabung akibat proses pembakaran, yang diperkirakan karena sistem penahan panas (liner dan protektor termal) bekerja optimum.

4. Material yang digunakan sebagai tabung bahan bakar roket RKX100 adalah pipa baja tahan karat ASTM A312 TP 304L, yang terindikasi memiliki kekuatan berlebih untuk dipakai sebagai material tabung bahan bakar roket RKX100.

Referensi

1. Rycroft, M, ed., The Cambridge Encyclopedia of Space, Cambridge University Press, 1990

2. LAPAN, Hasil Penelitian,

unpublished, 2002.

3. ASTM, Annual Book of ASTM

Standard vol 01.01 section 1, Steel-Piping, Tubing, Fittings.

ASM International, 1999.

4. Avner, S, Introduction To

Physical Metallurgy 2nd ed. Mc Graw-Hill, New York, 1986.

5. Peckner, D and Bernstein, IM,

Hand Book of Stainless Steel. Mc Graw-Hill, New York, 1977.

6. ASM, Metals Handbook Volume

9, Fractography and Atlas of Fractography 8th ed. Metal Park, Ohio, 1974.

7. ASM, ASM Specialty Hand Book,

Stainless Steel. Ohio, 1994. 8. Bintoro, A dan Sarjono, Rancang

Bangun Model Uji Struktur Tabung Motor Roket RKX100-LPN. LAPAN. Jakarta, 2003. 9. Dokumen Teknik RKX TD

3352-01-04. LAPAN, 2004.

10. Sutton, G P, Rocket Propulsion Elements 6th ed. John & Willey Inc, Canada, 1992.