DIMAS MULYANA E 24102018

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DIMAS MULYANA E 24102018

S K R I P S I

Diajukan untuk memenuhi salah satu syarat dalam menempuh ujian tingkat S A R J A N A K E H U T A N A N

pada

Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Nama Mahasiswa : Dimas Mulyana NRP : E 24102018

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Hasil Hutan Fakultas : Kehutanan

Menyetujui,

Dr. Ir. Wayan Darmawan, M.Sc. Dosen Pembimbing

Mengetahui :

Prof. Dr. Ir. H. Cecep Kusmana, M.S. Dekan Fakultas Kehutanan

Penulis dilahirkan di Bogor pada tanggal 1 Oktober 1984 dan merupakan anak pertama dari dua bersaudara. Ayah bernama Dadang Iskandar (Almarhum) dan Ibu bernama Mumun Meimuna.

Penulis lulus pada tahun 1996 dari Sekolah Dasar Negeri Gunung Batu V, dan pada tahun 1999 penulis lulus dari Sekolah Lanjutan Tingkat Pertama Negeri 1 Bogor. Pada tahun yang sama penulis memasuki Sekolah Menengah Umum Bina Bangsa Sejahtera. Setelah lulus tahun 2002, penulis berhasil memasuki Institut Pertanian Bogor dengan memilih Jurusan Teknologi Hasil Hutan, Fakultas Kehutanan melalui jalur Undangan Seleksi Masuk IPB (USMI).

Pada tahun 2005, penulis melaksanakan Praktek Pengenalan dan Pengelolaan Hutan (P3H) Non-Getas (Sancang-Kamojang) selama satu bulan dan di KPH Sukabumi selama satu bulan. Selama kuliah, penulis pernah menjadi asisten dosen mata kuliah Penggergajian Kayu.

Pada tahun 2006, penulis melaksanakan Praktek Kerja Lapang (PKL) di P.T. ANDITYA FURNITURE dan Industri Seni Ukir Jepara selama dua bulan. Selain itu penulis juga memiliki status kepegawaian di suatu perusahaan swasta P.T. GENERAL ELECTRIC selama lima bulan dan di Perusahaan Distributor P.T. Mitra Persada Nusantara sampai dengan sekarang.

Sebagai salah satu syarat untuk memperoleh gelar sarjana kehutanan, pada tahun 2006 penulis menyusun sebuah skripsi dengan judul “Kajian Sifat-Sifat Finishing Interior Pada Beberapa Jenis Kayu Cepat Tumbuh” dibawah bimbingan Dr. Ir. Wayan Darmawan, M.Sc.

RINGKASAN

Dimas Mulyana (E24102018). Kajian Sifat-Sifat Finishing Interior Pada Beberapa Jenis Kayu Cepat Tumbuh. Dibawah Bimbingan Dr. Ir. Wayan Darmawan, M.Sc.

Indonesia memiliki keanekaragaman sumberdaya alam yang melimpah (mega biodiversity). Sumberdaya alam yang dimiliki Indonesia berasal dari hutan yang memberikan manfaat secara langsung maupun tidak langsung, meliputi manfaat dari segi ekologis, sosial, dan ekonomi. Perkembangan dunia kehutanan saat ini cenderung mengarah pada cara memproduksi kayu untuk memenuhi kebutuhan industri dengan tingkat pemerataan hasil yang rendah. Seiring dengan pertambahan populasi dan perkembangan ekonomi, permintaan global dan regional untuk barang dan jasa yang dihasilkan dari hutan akan terus meningkat. Berdasarkan jumlah kapasitas industri yang ada pada saat ini diperkirakan kebutuhan akan kayu bulat mencapai 27 juta m3 per tahun, dalam waktu sepuluh tahun ke depan kebutuhan tersebut diperkirakan dapat mencapai 37,6 juta m3 per tahun, sementara areal berhutan dan ketersediaan kayu kelas awet di beberapa negara cenderung menurun.

Alternatif lain yang sekarang diupayakan adalah memanfaatkan jenis kayu bermutu rendah dan jenis kayu cepat tumbuh (fast growing species), seperti kayu sengon (Paraserianthes falcataria L.), kayu akasia (Acacia mangium Willd.), kayu afrika (Maesopsis eminii Engl.), dan kelapa hibrida (Cocos nucifera L.). Salah satu upaya untuk meningkatkan sifat dekoratif kayu dan daya protektif kayu, sehingga dapat mempertahankan sifat-sifat kekuatan, keawetan, stabilitas dimensi, yaitu melalui perlakuan terhadap kayu dengan pengerjaan finishing pada permukaan kayu. Hal tersebut dikarenakan permintaan terhadap meubel kayu untuk di dalam maupun di luar rumah (indoor wooden furniture dan out door wooden furniture/garden furniture) akan terus meningkat. Oleh karena itu tujuan yang ingin dicapai dalam penelitian ini yaitu dapat mengetahui sifat-sifat finishing pada kayu cepat tumbuh (kelapa hibrida, akasia, afrika, sengon) terhadap berbagai macam pengujian, dan dengan harapan dapat memperoleh suatu informasi mengenai sifat-sifat finishing pada kayu tersebut sebagai salah satu alternatif bagi penyediaan bahan baku industri meubel yang memiliki kualitas dan sifat fisis mekanis yang baik, serta dapat mengetahui bahan finishing yang cocok untuk kayu-kayu tersebut.

Penelitian dilakukan di Laboratorium Kayu Solid, Laboratorium Pengerjaan Kayu Fakultas Kehutanan Institut Pertanian Bogor, Depo Bangunan Serpong, dan Laboratorium PT. Propan Raya Jakarta. Bahan baku kayu yang digunakan berupa contoh uji dengan ukuran 2cm x 5cm x 15cm. Bahan-bahan finishing interior yang digunakan adalah Inkote Wood Filler, Inkote Wood Stain (Jati dan Cocoa Brown), Inkote NC Sanding Sealer, Inkote NC Meuble Lack, Inkote Melamine Sanding Sealer, Inkote Melamine Lack. Thinner yang digunakan sebagai bahan pengencer yaitu Inkote Thinner NC dan Inkote Thinner Multiguna. Jenis-jenis alat yang digunakan dalam penelitian ini adalah circular saw, bandsaw, mesin sander model 9094, water wall machine, kape, kuas, kertas ampelas dimulai dari ukuran 80, 180, 240, 400, dan 1000, kain lap bersih, mesin kompresor dan spray gun. Alat untuk pengujiannya yaitu alat tulis dan kalkulator,

kamera digital, Stopwatch. timbangan, kaliper, gelas ukur, water bath, sticker dan stirrer, pemanas air dan mikrogloss 600. Masing-masing contoh uji diberikan suatu perlakuan pelapisan permukaan kayu dengan menggunakan sistem nitrocellulose (nirtocellulose system) dan sistem melamine (melamine system). Pengujian sifat finishing dibagi kedalam dua bagian, yaitu contoh uji A menggunakan air destilata sedangkan contoh uji B diuji menggunakan bahan seperti minyak sayur, kopi, kecap, cuka makan (25%) dan detergen sebagai reagent’s.

Berdasarkan hasil pengukuran berat labur dari bahan finishing yang diaplikasikan pada permukaan masing-masing jenis kayu, ternyata menunjukan perbedaan yang tidak mencolok (relatif sama) karena menggunakan metode dan kondisi aplikasi yang sama, yaitu dengan menggunakan spray gun pada tekanan 3.8 kg/cm2 dan 2 kali spray. Adanya sedikit perbedaan disebabkan perbedaan karakteristik anatomi kayu dari ukuran pori, bidang perforasi, dan kualitas permukaan contoh uji. Berat labur rata-rata bahan finising pada masing-masing jenis kayu adalah sebesar 0.003 g/cm2. Hasil pengujian daya tahan lapisan cat terhadap perendaman air selama 1 jam dan pengeringan selama 24 jam menunjukan besarnya persentase rata-rata penambahan berat kayu pada semua jenis kayu adalah sebesar 0.15%, dan rata-rata penurunan berat kayu pada semua jenis kayu adalah sebesar 0.04%, untuk sistem nitrocellulose maupun sistem melamine. Hal tersebut membuktikan bahan finishing kayu dengan sistem nitrocellulose maupun sistem melamine dapat mencegah daya adsorbsi air ke dalam maupun keluar kayu.

Pengujian dengan menggunakan pelaburan terhadap bahan kimia rumah tangga (detergen, minyak, dan kecap) tidak mengakibatkan perubahan derajat kilap, baik pada bahan yang dilapisi melamine maupun nitrocellulose, akan tetapi pengujian dengan bahan kimia rumah tangga seperti kopi dan cuka mengalami penurunan tingkat derajat kilap dan perubahan warna pada lapisan permukaan film. Derajat kilap rata-rata sistem melamine sebesar 91.7% dan sistem nitrocellulose sebesar 79.3%, derajat kilap sistem melamine lebih tinggi daripada sistem nitrocellulose. Dari hasil pengujian terhadap cacat permukaan setelah pengujian menunjukan bahwa keempat jenis kayu mempunyai kelas finishing 8, karena persentase daerah bercacat akibat pengujian perendaman dalam air dan pelaburan terhadap bahan kimia rumah tangga adalah 2-3%.

Nitrocellulose mempunyai karakteristik open pore, yaitu lebih menimbulkan kesan alami terhadap serat, bentuk permukaan film mengikuti serat pori dan lebih renggang karena dibentuk oleh satu macam binder, dan proses pengeringan lapisan nitrocellulose hanya melalui penguapan pelarut (solvent) sehingga tidak terjadi reaksi kimia antara binder (no crosslinking). Sedangkan sistem melamine mempunyai karakteristik lapisan film yang lebih rapat (close pore), bentuk permukaan film lebih datar (flat) yang memberikan kesan daya protektif, dan flow lebih baik dari sistem nitrocellulose sehingga persentase penambahan dan pengurangan berat contoh uji yang dilapisi bahan melamine lebih kecil dari pada contoh uji yang dilapisi bahan nitrocellulose, serta derajat kilap sistem melamine lebih tinggi dari pada sistem nitrocellulose. Melamine mempunyai molekul amino alkyd yang relatif lebih kecil dari molekul nitrocellulose, sehingga daya tutup permukaan kayu lebih baik.

Segala puji adalah milik Allah SWT, Dialah yang telah menciptakan langit yang tak bertiang, berputarnya siang dan malam. Atas kasih sayang dan nikmat-Nya yang tak terhingga, sehingga penulis dapat menyelesaikan tugas penelitian ini. Shalawat dan salam semoga senantiasa tercurahkan atas pimpinan dan teladan kita Rasulullah SAW, para sahabat dan pengikut yang setia kepada ajarannya hingga akhir zaman.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan, Institut Pertanian Bogor, penulis menyusun skripsi dengan judul “Kajian Sifat-Sifat Finishing Interior Pada Beberapa Jenis Kayu Cepat Tumbuh“

Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu, bapak, adik, kakek, nenek dan keluarga tercinta yang telah mendukung dan mendo’akan penelitian ini agar dapat cepat menyelesaikannya.

2. Adinda Ajeng Agustini yang selalu memberikan do'a, kasih sayang, dukungan, kebahagiaan dalam menjalani kehidupan ini.

3. Bapak Dr. Ir Wayan Darmawan, M.Sc. selaku dosen pembimbing skripsi yang telah memberikan arahan, masukan, saran dan bantuan yang tak ternilai harganya kepada penulis terutama dalam penyusunan skripsi ini.

4. Bapak Dr. Ir. Agus Hikmat, M.Sc. selaku dosen penguji wakil dari Departemen Konservasi dan Bapak Ir. Ahmad Hadjib, M.Sc selaku dosen penguji wakil dari Departemen Manajemen Hutan yang telah memberikan arahan, masukan, saran dan bantuan yang tak ternilai harganya kepada penulis.

5. Keluarga besar Drs. Nurdin Effendi dan Keluarga besar Edwin Pieter Taka yang selalu memberikan dorongan, bantuan baik materil maupun moril yang tak terhingga kepada penulis dalam menempuh masa studi.

6. Bapak Kadiman, staff laboratorium kayu solid, staff laboratorium P.T. Propan Raya (Bapak Suseno, Bapak Solikhin, M. Amarullah) yang membantu dalam penelitian ini.

7. Saudara-saudara di rumah dan teman-teman (Ujang Pramono, M. Arief S.N, Hechkel, M. Ilyas, Yuri Suryahadi, Mas Dirin, Astrid Fitrieana, Citra Andhansari, Lani Agrina, Khairunisa Syarif) yang banyak membantu dan memberikan motivasi dalam kegiatan penelitian ini.

8. Semua teman-teman THH 39 dan teman-teman Fahutan yang selalu mengingatkan dan memberi motivasi kepada penulis untuk terus semangat. 9. Semua pihak yang telah membantu penulis dalam menyelesaikan skripsi ini.

Semoga skripsi ini dapat memberikan informasi, wawasan maupun suatu yang dapat bermanfaat bagi pihak-pihak yang membutuhkan dan semoga kekurangan yang terdapat pada tulisan ini dapat diperbaiki dalam tulisan selanjutnya.

Bogor, Januari 2007

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR TABEL... iv

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN... viii

PENDAHULUAN Latar Belakang... 1 Tujuan Penelitian... 3 Manfaat Penelitian... 3 Sasaran penelitian... 3 TINJAUAN PUSTAKA Gambaran Umum Bahan Baku Kayu Cepat Tumbuh... 4

Pengetahuan Dasar Finishing Kayu... 8

Faktor Bahan Baku Kayu... 8

Faktor Bahan Baku Finishing... 10

Faktor Aplikasi Bahan Finishing... 12

Tahapan Finishing... 13

Sistem Pengaplikasian Cat... 17

METODE PENELITIAN Waktu dan Tempat Penelitian ... 19

Bahan dan Alat... 19

Tahapan Penelitian... 20

Pengujian Daya Tahan Lapisan Cat... 22

HASIL DAN PEMBAHASAN Berat labur rata-rata bahan pengisi (Wood Filler)... 26

Berat Labur Pewarna Dasar (Wood Stain)... 26

Berat Labur Cat Dasar (Base coat)... 27

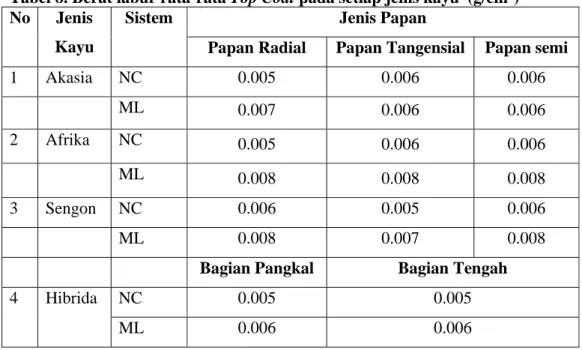

Berat Labur Cat Akhir (Top Coat)... 29

Cacat yang Terjadi Selama Proses Pengerjaan, Sebelum Pengujian.... 30

Daya Tahan Terhadap Bahan Kimia Rumah Tangga... 38

KESIMPULAN DAN SARAN Kesimpulan... 43

Saran... 43

DAFTAR PUSTAKA ... 44

DAFTAR TABEL

No Teks Halaman

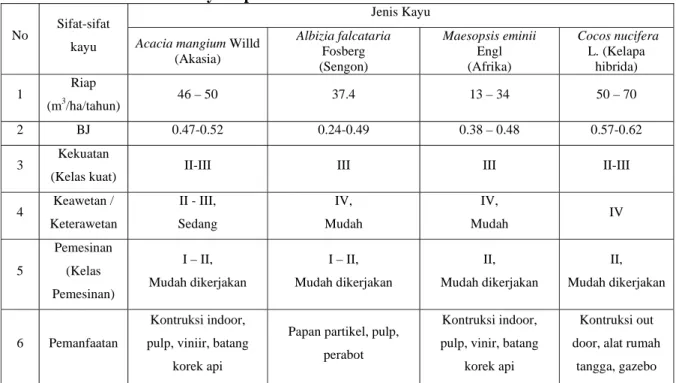

1 Sifat-Sifat Kayu Cepat Tumbuh... 7

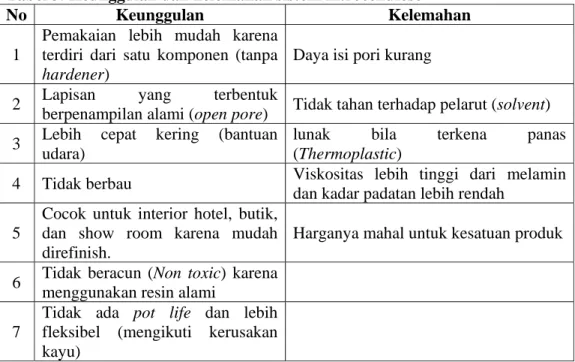

2 Keunggulan dan Kelemahan Sistem Nitrocellulose... 17

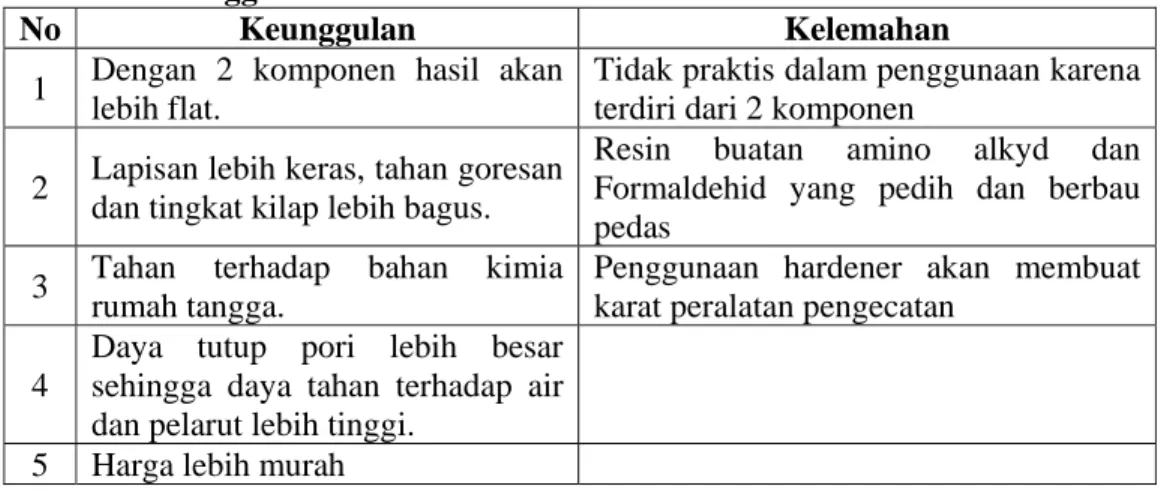

3 Keunggulan dan Kelemahan Sistem Melamine... 18

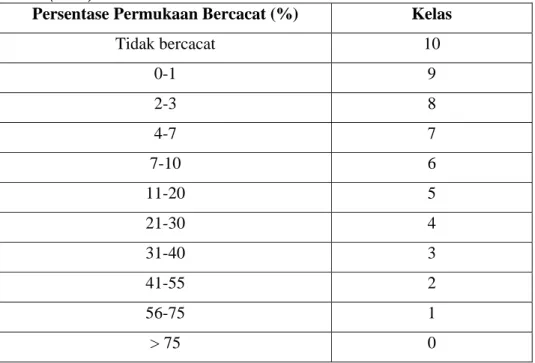

4 Klasifikasi Kondisi Permukaan dalam 10 Kelas... 24

5 Berat Labur Rata-rata Wood Filler pada Masing-masing Jenis Kayu... 26

6 Berat Labur Rata-rata Wood Stain pada Masing-masing Jenis Kayu... 27

7 Berat Labur Rata-rata Sealer pada Masing-masing Jenis Kayu... 28

8 Berat Labur Rata-rata Top Coat pada Masing-masing Jenis Kayu... 29

9 Rata-rata Persentase Penambahan Berat 4 Jenis Kayu Setelah Perendaman Air Selama 1 Jam...………... 35

10 Rata-rata Persentase Pengurangan Berat 4 Jenis Kayu Setelah Perendaman Air Selama 24 Jam………... 37

DAFTAR GAMBAR

No Gambar Hal

1 Pengukuran derajat kilap dengan menggunakan microgloss 600... 25

2 Permukaan kayu yang terserang jamur blue stain... 30

3 Penyayatan permukaan pada kayu akibat jamur... 31

4 Permukaan kayu setelah dilakukan proses finishing... 31

5 Peristiwa blistening pada cat akhir... 32

6 Cacat Pin hole pada lapisan permukaan cat... 33

7 Hasil pengujian terhadap bahan kimia rumah tangga... 39

8 Bentuk pantulan cahaya sistem melamine... 40

9 Bentuk pantulan cahaya sistem nitrocellulose... 40

10 Jenis kayu yang diaplikasikan sistem nitrocellulose... 42

DAFTAR LAMPIRAN

No Teks Halaman

1 Tahapan kerja fiishing Nitrocellulose... 47

2 Tahapan kerja fiishing Melamine... 48

3 Data fisik bahan-bahan finishing yang digunakan... 49

4 Rekapitulasi berat labur filler kayu Akasia... 50

5 Rekapitulasi berat labur filler kayu Afrika... 50

6 Rekapitulasi berat labur filler kayu Sengon... 51

7 Rekapitulasi berat labur filler kelapa hibrida... 51

8 Rekapitulasi Perhitungan Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) Kayu Akasia…... 52

9 Rekapitulasi Perhitungan Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) Kayu Afrika... 52

10 Rekapitulasi Perhitungan Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) Kayu Sengon... 53

11 Rekapitulasi Perhitungan Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) kelapa hibrida……..…... 53

12 Rekapitulasi Perhitungan Berat Labur Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) (g/ Cm2) Kayu Akasia... 54

13 Rekapitulasi Perhitungan Berat Labur Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) ( g/ Cm2 ) Kayu Afrika... 55

14 Rekapitulasi Perhitungan Berat Labur Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) ( g/ Cm2 ) Kayu Sengon... 56

15 Rekapitulasi Perhitungan Berat Labur Pewarnaan Dasar (Stain), Penyekat (Sanding Sealer), dan Cat Akhir (Top Coat) ( g/ Cm2 ) Kelapa Hibrida………...……….... 57

16 Rekapitulasi Perhitungan Penambahan dan Pengurangan Berat Sampel Kayu Akasia Setelah Perendaman Dalam Air... 57

17 Rekapitulasi Perhitungan Penambahan dan Pengurangan Berat Sampel Kayu Afrika Setelah Perendaman Dalam Air... 58

18 Rekapitulasi Perhitungan Penambahan dan Pengurangan Berat Sampel Kayu Sengon Setelah Perendaman Dalam Air... 58

19 Rekapitulasi Perhitungan Penambahan dan Pengurangan Berat Sampel Kelapa hibrida Setelah Perendaman Dalam Air... 58 20 Derajat Kilap (%) Setelah Peleburan Dengan Bahan Kimia Rumah

Tangga Pada Kayu Akasia... 59

21 Derajat Kilap (%) Setelah Peleburan Dengan Bahan Kimia Rumah

Tangga Pada Kayu Afrika... 59 22 Derajat Kilap (%) Setelah Peleburan Dengan Bahan Kimia Rumah

Tangga Pada Kayu Sengon... 60 23 Derajat Kilap (%) Setelah Peleburan Dengan Bahan Kimia Rumah

Latar Belakang

Indonesia merupakan negara yang kaya akan sumber daya alam. Salah satunya adalah sumber daya alam yang berasal dari hutan. Hutan merupakan suatu ekosistem yang kompleks dan mempunyai banyak manfaat langsung maupun tidak langsung, yang meliputi manfaat dari segi ekologis, sosial dan ekonomi. Dari segi ekologis, hutan berperan sebagai perlindungan ekosistem flora, fauna dan sumber plasma nutfah. Sedangkan dari segi ekonomi dan sosial, hutan berperan sebagai sumber devisa dan mata pencaharian bagi masyarakat. Sehingga hutan selain dituntut untuk dapat memberikan manfaat ekologis juga diharapkan dapat meningkatkan kesejahteraan bagi masyarakat.

Seiring dengan pertambahan populasi dan perkembangan ekonomi, permintaan global dan regional untuk barang dan jasa yang dihasilkan dari hutan akan terus meningkat, sementara areal berhutan di beberapa negara cenderung menurun. Semakin berkurangnya luas areal hutan yang ada pada saat ini berpengaruh terhadap berkurangnya produksi kayu yang dihasilkan. Penurunan produksi kayu tidak diimbangi dengan jumlah permintaan yang terus meningkat dari tahun ke tahun.

Berdasarkan jumlah kapasitas industri yang ada pada saat ini diperkirakan kebutuhan akan kayu bulat mencapai 27 juta m3 per tahun. Dalam waktu sepuluh tahun ke depan kebutuhan tersebut diperkirakan dapat mencapai 37,6 juta m3 per tahun. Potensi ketersediaan kayu bulat oleh Hutan Tanaman Industri (HTI) sampai bulan Juni 2006 diperkirakan mencapai 19,2 juta m3 per tahun. Sampai dengan bulan Agustus 2005, realisasi pembangunan HTI kayu pertukangan telah mencapai 2,3 juta hektar atau mencapai 24,5% dari target yang ditetapkan seluas 9,4 juta hektar (Fauzi A, 2006).

Kayu yang digunakan untuk industri pengerjaan kayu adalah jenis kayu komersil yang berkualitas tinggi dan mempunyai corak yang dekoratif, seperti kayu Jati (Tectona grandis L.f.), Mahoni (Swietenia spp) dan jenis kayu lainnya yang berasal dari famili Dipterocarpaceae. Jenis kayu komersil tersebut memiliki

kelas keawetan dan nilai jual yang tinggi, tetapi jumlahnya terbatas sehingga produksinya juga terbatas.

Ketergantungan pada jenis-jenis kayu komersil tersebut menyebabkan penggunaan kayu menjadi tidak efisien dan kurang menguntungkan. Upaya untuk tetap memenuhi jumlah permintaan yang terus meningkat yaitu dengan mengganti jenis kayu komersil dengan jenis kayu lain yang memiliki kualitas sama dengan jenis kayu komersil. Kelemahan yang dimiliki kayu non komersil yaitu mudah terserang oleh faktor perusak, baik faktor biologis maupun non biologis. Untuk mengatasi hal tersebut diperlukan suatu perlakuan khusus, salah satunya yaitu dengan melakukan finishing. Finishing yaitu melapisi bagian permukaan kayu dengan bahan berasal dari cat. Selain itu dilakukan perbaikan terhadap sifat-sifat tertentu dari jenis kayu non komersil yang diharapkan dapat menjadi produk subsitusi dari jenis kayu komersil yang bermutu tinggi.

Bahan baku alternatif lain berupa kayu solid dapat mengimbangi perkembangan kebutuhan konsumen akan permintaan meubel kayu. Saat ini mulai diupayakan pemanfaatan jenis kayu bermutu rendah dan jenis kayu cepat tumbuh (fast growing species), seperti Sengon (Paraserianthes falcataria L.), Akasia (Acacia mangium Willd.), Afrika (Maesopsis eminii Engl.), dan kelapa hibrida (Cocos nucifera L.).

Pada saat ini terdapat berbagai macam industri yang bergerak dalam bidang pengerjaan kayu, diantaranya moulding dan furniture. Akan tetapi untuk memperoleh suatu hasil finishing yang baik diperlukan keadaan permukaan tekstur kayu yang indah, khususnya untuk kayu yang mempunyai nilai ekonomi yang tinggi. Dengan demikian suatu langkah yang perlu dikembangkan yaitu dengan menggunakan bahan kayu yang mempunyai daya ekonomis rendah dan dilakukan suatu finishing yang baik, serta perlu diperhatikan mengenai sifat-sifat finishing terhadap kayu tersebut.

Salah satu pengerjaan terhadap kayu pada bidang perforasi yang umum dipakai yaitu pengerjaan pada bidang tangensial. Hal tersebut dikarenakan corak yang diberikan pada bidang tangensial memberikan kesan dekoratif yang indah, sedangkan pengerjaan bahan baku yang berasal dari papan radial dan papan semi jarang dilakukan karena informasi mengenai sifat-sifat finishing pada kedua

bidang tersebut relatif sedikit dan terbatas. Jenis kayu dan bahan baku cat interior yang dipilih harus sesuai, sehingga pengerjaan terhadap kayu dapat memberikan hasil yang baik dan dapat dijadikan sebagai acuan atau informasi pengembangan dan penelitian di masa yang akan datang terhadap penggunaan kayu cepat tumbuh sebagai bahan baku alternatif.

Bahan yang mempunyai kualitas yang bagus tidak berarti selalu cocok dengan struktur permukaan kayu. Hal tersebut perlu diperhatikan melalui tahapan proses finishing. Bahan yang umum digunakan dan sering dipakai dalam lingkup pasaran (moulding dan furniture) yaitu jenis cat top coat Nitrocelulose (NC) dan Melamine, yang diproduksi oleh PT. Inkote Indonesia.

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui sifat-sifat pada kayu cepat tumbuh terhadap berbagai macam pengujian Interior Finishing dan daya tahan lapisan finishing menurut ASTM (American Society for Testing Materials).

Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai sumber informasi mengenai sifat-sifat finishing kayu cepat tumbuh (akasia, afrika, sengon, dan kelapa hibrida) sehingga menjadi salah satu alternatif bagi penyediaan bahan baku industri meubel yang memiliki kualitas yang baik dan dapat menjadi tambahan informasi bagi penelitian serta pengembangan lebih lanjut mengenai hal yang sama.

Sasaran Penelitian

Hasil yang ingin dicapai dalam penelitian ini adalah perlakuan finishing kayu dengan bahan finishing yang berbeda akan menjadikan kayu lebih awet, terlindungi, dan dapat meningkatkan nilai estetika (keindahan) kayu sebagai bahan baku furniture dan meubel.

Gambaran Umum Bahan Baku Kayu Cepat Tumbuh

Substrat adalah material yang akan diberi bahan finishing. Kayu sebagai substrat adalah salah satu material yang dapat digunakan sebagai bahan baku furniture. Sifat-sifat umum kayu antara lain berasal dari batang pohon yang renewable, bersifat higroskopis, bersifat anisotropis, dan berasal dari batang pohon yang memiliki komponen kimia yang sama (selulosa, hemiselulosa, lignin). Berdasarkan segi anatomi, kayu adalah material yang mempunyai jenis beragam, permukaannya kasar, berpori, absorbent, higroskopik, mempunyai kandungan zat ekstraktif, mempunyai warna, serat, tekstur, dan pori yang struktur jaringannya kompleks serta tidak uniform.

Kayu solid merupakan bahan baku yang paling sering digunakan dalam pembuatan furniture. Kelebihan kayu solid dibandingkan dengan bahan lainnya (papan partikel, papan serat, besi, dan logam lainnya) adalah kayu solid memiliki nilai estetika yang terlihat pada permukaan kayu berupa serat yang berliuk-liuk yang menambah keindahan kayu. Kayu solid membutuhkan paling banyak perhatian dalam proses finishingnya. Keindahan alaminya dapat terlihat apabila dilakukan proses finishing yang tepat, sebaliknya dapat terlihat buruk apabila ada kesalahan dalam proses finishing.

Kayu kelapa hibrida (Cocos nucifera L.)

Menurut sistem klasifikasi, kelapa hibrida termasuk dalam Divisi Spermathophyta, Subdivisi Angiospermae Kelas Monocotyledoneae Ordo Palmae, Familia Arecaceae, Genus Cocos, Spesies Cocos nucifera L (Saroso, 2000).

Varietas kelapa yang banyak dibudidayakan, yaitu kelapa dalam dan kelapa genjah. Kelapa hibrida adalah hasil perkawinan silang antara 2 varietas kelapa baik antara sesama varietas dalam; varietas genjah dengan dalam maupun antara varietas genjah, sehingga menghasilkan sifat-sifat yang baik dari kedua jenis kelapa asal. Karakteristik kelapa hibrida pada dasarnya adalah memproduksi kopra 6.0-7.0 ton/ha/thn dengan produksi buah sekitar 140 buah/ha/thn. Akan

tetapi memiliki ketahanan yang rendah terhadap penyakit (sangat rentan terhadap penyakit), bahkan kayu kelapa hibrida sangat rentan terhadap serangan jamur dan serangga perusak kayu. Kelapa hibrida memiliki masa produktif antara umur 3-4 tahun dengan habitus pohon kira kira 6-7 meter.

Kelapa hibrida memiliki riap tumbuh sebesar 50 – 70 m3/ha/tahun, dengan BJ (Berat Jenis) sebesar 0.57 – 0.62. Kelapa hibrida termasuk kayu yang memiliki kekuatan tinggi (kelas kuat II – III), tetapi mudah terserang penyakit (kelas awet IV). Bagian batang luar pangkal sampai tengah batang (sekitar 0,45 m3 per pohon) dimanfaatkan sebagai kayu (timber), yang diklasifikasikan kayu kelas kuat II, sedangkan bagian tengah batang dan pucuk (sekitar 0,60 m3) diklasifikasikan sebagai kayu kelas kuat III-IV. Batang kelapa hibrida yang sudah tua dapat dijadikan sebagai bahan kontruksi out door, alat rumah tangga dan gazebo. Batang yang benar-benar tua dan kering sangat tahan terhadap serangan rayap. Kayu dari pohon kelapa hibrida yang dijadikan meubel dapat diserut sampai permukaannya licin dengan tekstur yang menarik (Deptan, 2002).

Daerah yang paling baik untuk tanaman kelapa hibrida adalah dataran rendah. Daerah pusat produksi kelapa hibrida antara lain: Jawa Barat, Sulawesi Utara, Palu, Bali dan lainnya. Kelapa sangat bermanfaat mulai dari buah sampai batang. Daging buah kelapa dibuat kopra yang selanjutnya diolah menjadi minyak dan bungkil. Tempurung dibuat karbon aktif, bahan bakar, bahan baku baterai dan semikonduktor serta kertas karbon. Air kelapa difermentasi oleh bakteri asam cuka untuk menghasilkan Nata de coco atau dibuat kecap kelapa. Batang kelapa akhir-akhir ini dipakai untuk membuat rumah (Saroso, 2000).

Kayu Sengon (Paraserianthes falcataria (L.) Nielsen)

Kayu sengon (Paraserianthes falcataria (L.) Nielsen) termasuk dalam famili mimosaceae yang merupakan jenis kayu daun lebar. Kayu sengon mempunyai BJ antara 0.24-0.49 dan memiliki riap tumbuh sebesar 37.4 m3. Kayu sengon termasuk dalam kayu yang memiliki kelas kuat III serta kelas awet IV. Kayu sengon banyak dimanfaatkan untuk bahan pembuatan papan partikel, pulp dan perabot rumah tangga. Karena kayu sengon tergolong kayu lunak maka kayu ini mudah untuk dikerjakan (kelas pemesinan I - II) (Martawijaya et. al., 1981).

Kayu sengon memiliki kayu gubal berwarna putih dan teras berwarna kemerah-merahan. Tekstur kayu sengon agak kasar dengan serat lurus dan terpadu, kayu lunak dan mudah dikerjakan, daya retak dan kembang susut agak besar (Anonymous, 1981).

Kayu Akasia (Acacia mangium Wild)

Kayu akasia (Acacia mangium Wild) termasuk dalam famili Leguminoceae. Jenis ini umumnya di Indonesia dikenal sebagai kayu akasia, sedangkan di luar negeri dikenal juga dengan nama sabah salwood, black wattle, hickory wattle atau brown salwood. Kayu akasia merupakan spesies asli dari Maluku, Papua Barat, Papua Nugini, Australia and Queensland. Untuk tujuan komersial, sangat beralasan memilih akasia sebagai jenis yang perlu dikembangkan di areal Hutan Tanaman Industri (HTI) di Indonesia karena sifat-sifatnya yang cukup istimewa.

Kayu akasia mempunyai riap tumbuh sebesar 46 – 50 m3/ha/tahun dan memiliki BJ sebesar 0.47 – 0.52. Kayu akasia memiliki corak polos berwarna gelap dan terang bergantian pada bidang radial, tekstur halus sampai agak kasar dan merata, arah serat biasanya lurus, kadang berpadu. Permukaan agak mengkilap, kesan rabanya licin dan kekerasannya berkisar dari agak keras sampai dengan keras (Mandang dan Pandit, 1997).

Silitonga (1987) dalam Mardiana (1990) menyebutkan bahwa kayu akasia yang diperoleh dari hutan tanaman diduga mempunyai sifat yang berbeda dalam hal sifat anatomi, sifat mekanis, komposisi kimia, kayu remaja dan kayu reaksi. Beberapa pengalaman membuktikan bahwa kayu akasia berpotensi untuk digunakan sebagai kayu gergajian, moulding, meubel dan vinir. Papan yang diperoleh dari kayu akasia cukup memuaskan dengan permukaan yang bersih serta lurus tanpa gigitan gigi gergaji, arah seratnya lurus pada arah tangensial namun sedikit terjalin (interlocking) pada arah radial. Berdasarkan sifat tersebut terlihat bahwa kayu akasia tidak cukup kuat untuk kayu struktural konstruksi berat akan tetapi lebih baik digunakan untuk kayu konstruksi ringan dan meubel, sehingga kayu ini sangat potensial dikembangkan sebagai industri meubel dan pembuatan kusen.

Kayu Afrika (Maesopsis eminii. Engl)

Van der Maesen dan Hanum (1997) dalam Mardiana (1990) menyebutkan kayu afrika termasuk kedalam famili Rhamnaceae dengan nama perdagangan yaitu musici atau manii sedangkan di Indonesia sering disebut dengan nama kayu afrika. Tumbuhan ini termasuk jenis kayu eksotik (kayu asing) dari Afrika Barat yaitu Kenya sampai Liberia.

Kayu afrika merupakan jenis intolerir yang cepat tumbuh, berdaun pendek, tinggi pohon mencapai 15 – 45 meter dengan batang yang lurus berbentuk silindris dan mempunyai tajuk yang lebar. Kayu afrika memiliki pertumbuhan tinggi yang cepat 1-3 meter per tahun dengan pertumbuhan diameter 1.5-5.5 cm/tahun, bahkan di Malaysia pertumbuhan mencapai tinggi 20 meter dalam waktu 6 tahun. Untuk mengetahui lebih jelas mengenai sifat-sifat penting yang dimiliki kayu kelapa hibrida, kayu sengon, kayu akasia dan kayu afrika dapat dilihat pada Tabel 1.

Tabel 1. Sifat-sifat kayu cepat tumbuh

No Sifat-sifat kayu

Jenis Kayu Acacia mangium Willd

(Akasia) Albizia falcataria Fosberg (Sengon) Maesopsis eminii Engl (Afrika) Cocos nucifera L. (Kelapa hibrida) 1 Riap (m3/ha/tahun) 46 – 50 37.4 13 – 34 50 – 70 2 BJ 0.47-0.52 0.24-0.49 0.38 – 0.48 0.57-0.62 3 Kekuatan

(Kelas kuat) II-III III III II-III

4 Keawetan / Keterawetan II - III, Sedang IV, Mudah IV, Mudah IV 5 Pemesinan (Kelas Pemesinan) I – II, Mudah dikerjakan I – II, Mudah dikerjakan II, Mudah dikerjakan II, Mudah dikerjakan 6 Pemanfaatan Kontruksi indoor, pulp, viniir, batang

korek api

Papan partikel, pulp, perabot

Kontruksi indoor, pulp, vinir, batang

korek api

Kontruksi out door, alat rumah

tangga, gazebo Sumber : Martawijaya et. al., (1981) dan Saroso (2006).

Pengetahuan Dasar Finishing Kayu (Wood Finishing)

Kualitas atau mutu kayu khususnya untuk kayu yang berkualitas rendah dapat diketahui melalui anatomi kayu, baik pada penampilan serat, pori ataupun teksturnya. Kualitas tersebut dapat ditingkatkan dengan memperbaiki nilai dekoratifnya, sehingga kayu tersebut mempunyai nilai estetika tersendiri. Meningkatkan kualitas kayu dapat dilakukan dengan menggunakan teknik finishing. Teknik finishing dapat dilakukan dengan beberapa pemahaman terhadap pemilihan kayu kayu yang digunakan, sifat-sifat bahan finishing, serta tujuan pengaplikasian bahan finishing yang akan dilakukan (Solikhin, 2006).

Finishing kayu (Wood Finishing) adalah suatu proses dengan melakukan tahapan-tahapan kegiatan pengaplikasian suatu cairan (paint) yang akan menyebar pada suatu permukaan (surface) khususnya kayu, dan setelah mengering akan membentuk lapisan film tipis yang padat (Solid Thin Film) yang berfungsi sebagai perlindungan (protektif) dan peningkatan nilai keindahan kayu (dekoratif) (Adidarma, 1998). Sifat-sifat finishing pada prinsipnya dapat dipengaruhi oleh tiga macam faktor diantaranya faktor bahan baku kayu, faktor bahan pelapis yang digunakan, dan faktor aplikasi bahan finishing yang digunakan (USFPL, 1974).

Faktor Bahan Baku Kayu

Faktor bahan baku sangat berpengaruh terhadap sifat-sifat finishing yang akan dihasilkan. Setiap kayu memiliki sifat-sifat finishing yang berbeda dengan bahan baku yang lainnya, sehingga kegiatan finishing sangat perlu dilakukan untuk meningkatkan kualitas dari kayu. Beberapa sifat kayu yang yang memberikan pengaruh terhadap sifat-sifat finishing yaitu kembang susut, zat ekstraktif, ukuran pori dan tekstur kayu (ATTC, 1992).

Kembang Susut Kayu

Kembang susut kayu terjadi karena kayu menyerap air, sehingga kayu dapat mengalami penambahan dimensi atau yang biasa disebut pengembangan. Selain itu kayu dapat mengalami pengurangan dimensi atau biasa disebut penyusutan. Adanya kembang susut kayu dapat menyebabkan penggeliatan (Warping), retak-retak (Checking), pecah-pecah (Spiltting) dan lain-lain. Dimensi

kayu akan mengalami kestabilan pada kadar air kesetimbangan (15%). Ada beberapa cara untuk meningkatkan stabilisasi kayu, yaitu:

1. Melapisi permukaan kayu dengan lembaran. Hal ini berfungsi untuk mengimbangi perubahan dimensi yang arahnya berlawanan (cross sheet). 2. Menggunakan bahan tahan air dari bagian dalam untuk menahan aborbsi dan

desorbsi.

3. Mengurangi sifat higroskopis kayu dengan cara pengeringan sampai dengan kadar air kesetimbangan.

4. Mengisi sel kayu dengan memasukkan bahan bulking agent seperti PEG (Poly Ethylene Glycol), Karboresin T-115, Garantor V.C.

Zat Ekstraktif

Zat ekstraktif kayu dapat berupa minyak, getah, lemak, lilin, zat warna dan lain-lain. Zat ekstraktif sangat berpengaruh terhadap finishing karena mudah terlarut oleh air atau pelarut (solvent), merubah warna kayu setelah terkena matahari, menjadi kemerahan setelah bereaksi dengan cat atau perekat yang mengandung asam, menjadi putih atau pucat setelah bereaksi dengan bahan bleaching. Kayu yang memiliki warna beragam mempunyai kandungan zat ekstraktif yang tinggi pada daerah teras. Setiap jenis kayu mempunyai warna tertentu bahkan pada satu bidang kayu dapat mempunyai lebih dari satu warna yaitu muda (gubal) dan tua (teras).

Ukuran Pori-Pori dan Tekstur Kayu

Dalam melakukan proses finishing ukuran pori kayu akan mempengaruhi daya rekat cat (adhesi), dimana jumlah pori-pori yang sedikit dan tekstur permukaan yang halus menyebabkan daya rekat cat kurang baik. Untuk itu diperlukan pemilihan jumlah pori yang banyak dan bentuk tekstur yang kasar untuk meningkatkan daya rekat permukaan kayu dengan bahan pelapisnya. Untuk kayu yang mempunyai tekstur dengan serat yang berbulu akan menyebabkan permukaan kayu tidak merata, sehingga apabila kayu terkena air (water base) atau solvent (solvent base) akan menyulitkan pengamplasan atau mengganggu hasil akhir finishing.

Faktor Bahan Finishing

Cat (Paint) telah didefinisikan sebagai material pelapis berwarna dalam bentuk cair atau serbuk, setelah diaplikasikan akan membentuk lapisan film yang tipis dan kering yang mempunyai fungsi sebagai pelindung dan dekorasi permukaan. Terdapat 5 bahan dasar penyusunan cat, yaitu bahan pembentuk film (binder), bahan pewarna (colourant), filler atau extender, pelarut (solvents) dan bahan pembantu (additives).

Bahan Pembentuk Film (Binder)

Binder disebut juga polimer cair atau resinous material sebagai bahan utama yang berikatan dengan kayu dan melindungi permukaan dari kerusakan akibat kondisi iklim, mekanis dan kimia. Binder mempunyai daya rekat pada kayu, mengikat pigmen, filler, dan additive. Binder berasal dari minyak alam (natural oil) atau resin alam (natural resin) atau gabungan keduanya dan resin sintetis (syinthetic resin). Binder mengandung pigment yang berfungsi untuk mewarnai kayu. Binder dapat diklasifikasikan menjadi 2, yaitu thermoplastic binder dan thermosetting binder (Suseno, 2006).

Binder yang berasal dari natural resin umumnya berbentuk padatan (natural hard resin) diantaranya kopal, damar, shellac, colophorium dan natural resin. Binder yang banyak digunakan dalam wood finishing traditional adalah shellac. Kadar binder yang dihasilkan shellac berupa nitrocellulose dengan total padatan 35 %. Binder yang berasal dari minyak alam yang sering digunakan yaitu minyak linseed, tung oil, dan castor oil. Binder ini digunakan karena mempunyai sifat yang cepat kering di udara, sedangkan untuk minyak kelapa tidak dapat mengering di udara secara langsung.

Binder yang berasal dari resin sintetis sebelum digunakan dimasak terlebih dahulu secara kimia pada suhu tinggi seperti alkyd resin dan amino resin. Alkyd resin paling banyak digunakan untuk surface coating, sedangkan amino resin digunakan sebagai bahan pencampur dengan alkyd resin yang membentuk wood coating berupa melamine dengan total kadar binder 55%. Amino resin dijadikan sebagai bahan wood interior finishing sedangkan Acrylic resin,

polyurethane resin digunakan untuk bahan wood exterior finishing. (Adidarma, 1998).

Bahan pewarna (Colourant)

Colourant merupakan bahan solid yang ditambahkan kedalam cat dengan tujuan tertentu baik berupa dystuff sebagai warna transparan yang larut dalam solvent atau pigment. Ada tiga fungsi utama pigment yaitu : fungsi dyste (warna, opasitas, kilap), fungsi protektif (kestabilan cuaca, kekerasan permukaan, fleksibilitas, dan adhesi) dan fungsi reinforcing (elastisitas, kekerasan, dan daya tahan terhadap abrasi). Ketiga fungsi tersebut tentunya didukung oleh pemilihan tipe pigment yang benar dengan konsentrasi yang tepat. Pigment tidak larut dalam solvent melainkan terdispersi dalam sistem cat (Adidarma, 1998).

Bahan pengisi (Filler)

Nama lain dari filler adalah extender pigments. Pigmen ini tidak berpengaruh besar terhadap opasitas atau warna. Fungsinya adalah sebagai bahan pengisi cat, memperluas sistem cat untuk mengurangi biaya pengecatan. Filler digunakan untuk menutup pori-pori kayu atau bekas goresan pada permukaan kayu. Selain itu filler digunakan pula untuk menutupi celah antara sambungan dan memperbaiki cacat minor pada permukaan kayu. Sifat-sifat yang dimiliki wood filler yang baik adalah cepat kering, mudah diamplas dan menyerap stain tanpa menimbulkan belang-belang (ATTC, 1992).

Pelarut (Solvents)

Solvent adalah zat cair volatile sebagai bahan pelarut organik (resin atau binder) yang mengurangi kekentalan (viskositas) dari cat agar siap untuk diaplikasikan. Pelarut yang biasa digunakan adalah thinner. Mekanisme dari kelarutan pada prinsipnya yaitu hanya larut dalam suatu jenis pelarut tertentu yaitu true solvent. Jika true solvent ditambah, maka mata rantai molekul resin akan semakin menjauhi satu dengan yang lainnya, sehingga interaksi antara molekul makin kecil, viskositas semakin rendah dan pot life akan semakin panjang. Daya larut (solvent power) suatu resin tergantung pada polaritas dan solventnya. Jika

terlalu banyak solvent yang dicampurkan, maka daya larut resin akan berkurang sehingga dapat terjadi pengendapan (ATTC, 1992).

Bahan pembantu (Additives)

Additive hanya mewakili sebagian kecil dari keseluruhan bahan cat (1–2 %). Additive dapat berpengaruh penting terhadap keseluruhan sifat fisik dan kimia dari pelapisan permukaan (surface coating). Menurut Adidarma, 1998 bahan additive berdasarkan fungsinya dapat dibedakan menjadi:

1. Additive untuk membantu proses produksi seperti: surfactant/wetting agent/dispersant yang berfungsi untuk mempermudah disperse pigment, dan defoamer yang dapat menghilangkan busa dalam proses produksi.

2. Additive untuk mencegah kerusakan selama penyimpanan seperti: anti skinning yang berfungsi untuk mencegah terbentuknya “skin“ pada permukaan dan anti separation/anti selting yang dapat mencegah terjadinya pengendapan. 3. Additive untuk mempermudah aplikasi seperti: flow modifies untuk membuat

cat bersifat anti lentur (sagging) dan cataliyst atau accelerator yang dapat membantu dan mempercepat terjadinya reaksi kimia dalam proses pengeringan.

4. Additive untuk memperbaiki film appearance seperti: slip agent yang berfungsi untuk memperlicin permukaan dan tahan goresan, plasticizer yang berfungsi untuk meningkatkan flexibility dan wetting agent yang berfungsi untuk meningkatkan daya rekat cat pada kayu.

5. Additive untuk meningkatkan sifat-sifat protektif cat seperti: biocides dan fungicides, UV absorber.

Faktor Aplikasi Bahan Finishing

Selain dipengaruhi oleh keahlian pekerja, hasil finishing yang baik sangat dipengaruhi oleh faktor bahan baku dan alat yang akan digunakan. Bahan-bahan finishing meliputi filler, stain, sanding sealear, varnishes, lacquer, dan paint. Sedangkan peralatan yang diperlukan mencakup kertas amplas, spray gun, kape, kuas, kain bal, kompresor, dan lain-lain (ATTC, 1992).

Salah satu metode yang sering digunakan dalam pengaplikasian bahan finishing adalah metode spraying, baik dengan sistem air mix maupun elektrostatik. Metode spraying merupakan suatu metode untuk mengatomisasi suatu cairan menjadi bercak-bercak halus yang akan menempel pada permukaan kayunya. Alat yang digunakan untuk melakukan metode spraying yaitu spray gun. Selain metode spraying, terdapat metode lainnya yang sering digunakan seperti menggunakan kuas dan roller, namun proses finishing yang akan dihasilkan tidak rata (permukaan lapisan cat tidak datar).

Dalam pengaplikasian bahan finishing harus diketahui tujuan yang hendak dicapai. Tujuan pengaplikasian bahan finishing yang dilakukan dapat menjadi salah satu faktor penentu keberhasilan dalam melakukan proses finishing. Selanjutnya Suseno (2006), mengemukakan bahwa ada 3 tujuan tampilan finishing yang akan dilakukan yaitu bentuk tampilan permukaan lapisan cat yang memperlihatkan sifat alami kayu (finishing natural), permukaan lapisan cat diberi pewarna sesuai dengan selera dan sifat alami kayu masih terlihat (finishing transparan), dan permukaan lapisan cat menutupi seluruh bagian dari permukaan kayu sehingga serat kayu tidak terlihat (finishing duco).

Tahapan Finishing

Dalam melakukan proses finishing dengan sistem nitrocellulose dan sistem melamine, perlu diperhatikan langkah-langkah proses pengerjaannya. Berikut tahapan pelapisan bahan finishing pada kayu (Inkote, 2006).

Persiapan Permukaan Kayu Dengan Pengampelasan (Sanding)

Sebelum melakukan pengaplikasian bahan finishing, maka perlu diperhatikan kondisi permukaan kayu. Kayu harus dikeringkan hingga mencapai kadar air sebesar 10-12 %, kayu tidak bergetah dan memiliki serat bagus, sehingga proses pengampelasan menjadi lebih mudah.

Tujuan utama dalam melakukan pengampelasan yaitu untuk mendapatkan permukaan kayu yang licin dan rata, sehingga kayu siap menerima bahan finishing. Pengampelasan dilakukan dengan cara menghilangkan serat-serat kayu yang muncul dipermukaan kayu. Untuk mendapatkan hasil yang maksimal, maka

pada proses pengampelasan kayu harus dilakukan secara benar. Pada proses pengampelasan biasanya digunakan kertas ampelas dari nomor 180 atau 240 tergantung kondisi permukaan kayu.

Pengisian Permukaan Kayu Dengan Filler atau Pendempulan

Pengaplikasian filler dapat menghasilkan permukaan kayu yang halus dan seragam untuk proses finishing selanjutnya. Apabila filler tidak digunakan, maka bahan finishing seperti varnish, lacquer, dan paint akan meresap kedalam pori-pori sehingga membutuhkan lebih banyak bahan finishing. Cara pengaplikasian filler yaitu dengan menggunakan kape atau scrap. Filler yang digunakan dalam proses finishing ini adalah Inkote Wood Filler untuk meubel interior. Inkote Wood Filler digunakan sebagai pengisi pori kayu yang terbuat dari resin nitrocellulose. Sifat dari Inkote Wood Filler yaitu cepat kering, mudah dilakukan pengampelasan, daya rekat (adhesi) terhadap kayu baik dan menyerap warna (wood stain) dengan baik.

Filler tersedia dalam 2 bentuk yaitu pasta dan cair. Filler dalam bentuk pasta terbagi menjadi 2 yaitu water based filler dan oil based filler. Filler cair tidak memerlukan solvent sebagai pelarut dan digunakan untuk close-grained wood, sedangkan filler dalam bentuk pasta perlu diberi tambahan pelarut sebelum digunakan tergantung bahan dasar filler tersebut. Pada water based filler digunakan tambahan pelarut air, sedangkan pada oil based filler digunakan gum terpenin atau thinner. pelarut berfungsi untuk melunakkan filler agar mudah diaplikasikan.

Pewarnaan Permukaan Kayu Dengan Stain

Stain adalah pewarna yang biasa digunakan untuk memperjelas atau merubah warna natural kayu. Fungsi utama stain adalah mewarnai kayu tanpa menutupi serat-serat kayu dan memperjelas serta memperindah serat-serat kayu. Sifat-sifat yang dimiliki oleh wood stain yang baik adalah cepat kering, penetrasi kedalam kayu baik sehingga serat-serat kayu yang telah diwarnai tampil dengan cerah dan warna tidak mudah pudar (kecuali bila langsung terkena sinar matahari). Tahapan pewarnaan permukaan kayu dengan stain merupakan proses

finishing yang dapat meninggalkan efek transparan agar keindahan natural dari kayu dapat diperlihatkan semaksimal mungkin. Stain dapat diklasifikasikan berdasarkan beberapa kriteria yaitu proses pembuatan, daya larut dalam air atau cairan organik yang lain, cara aplikasi dan bahan kimia yang ditambahkan.

Ada berbagai macam pewarnaan kayu, yaitu pewarnaan natural, pewarnaan transparan, pewarnaan semi transparan, pewarnaan paint (solid color/duco) dan efek pewarnaan khusus (air brush). Jenis warna yang digunakan dalam proses finishing adalah Inkote Wood Stain Candy Yellow dan Inkote Wood Stain Cocoa Brown. Wood stain tersebut bersifat transparan, mudah dicampur dan diencerkan sesuai warna yang diinginkan, cepat kering, penetrasi ke dalam pori kayu sangat baik, warna cerah dan indah, relatif tahan terhadap sinar matahari dan tidak luntur. Bahan pengencer yang harus digunakan untuk wood stain adalah Inkote thinner multiguna, sedangkan alat aplikasi yang digunakan berupa kain bal, kuas atau spray gun.

Untuk mendapatkan warna yang lebih tua, maka aplikasi penyemprotan dapat dilakukan lebih dari satu kali (biasanya 3 kali sampai 4 kali). Ada berbagai macam pilihan warna wood stain antara lain candy brown, candy yellow, cocoa brown, coffe brown, dark brown, dark mahoni, green, light brown dan lain-lain.

Penutupan Permukaan Kayu Dengan Sealer

Sealer digunakan sebagai penghalang antara stain dengan top coat atau antara filler dengan stain. Kegunaan lain sanding sealer antara lain adalah agar pori-pori kayu tidak terlihat lagi dan merangsang corak dekoratif kayu. Aplikasi sanding sealer dilakukan dengan menggunakan kuas atau spray gun. Ada banyak tipe sealer yang tersedia dipasaran sehingga perlu dilakukan pemilih sealer yang tepat, tergantung dari apa yang sedang dikerjakan (kayu yang digunakan berserat tertutup atau terbuka) dan kecocokan dengan top coat yang akan digunakan. Beberapa tipe sealer yang tersedia dipasaran yaitu shellac, nitrocellulose lacquer, pre-catalysed lacquers (precats), acid catalysed lacquers, polyurathene, polyester products dan UV curable coating.

Pelapisan Cat Akhir Permukaan Kayu Dengan Top Coat

Pemberian cat akhir pada permukaan kayu penting untuk dilakukan karena akan memberikan pengaruh terhadap hasil yang akan didapat. Bahan finishing untuk top coat dapat dibagi menjadi 3 yaitu varnish, lacquers, dan paint.

Varnish

Varnish adalah salah satu grup dari top coat yang biasa digunakan untuk pelapis yang transparan. Berdasarkan tujuannya varnish dibagi menjadi 3 tipe yaitu Oil Varnishes, Spirit Varnishes dan Japan Varnishes. Aplikasi penggunaan varnish dilakukan dengan menggunakan kuas. Proses pengeringannya membutuhkan waktu 1 sampai dengan 2 hari. Penggunaan varnish semakin lama semakin tergeser oleh lak sintetik yang menawarkan berbagai macam pilihan properti (ATTC, 1992).

Lak (Lacquers)

Lak merupakan formulasi sintetis yang dapat menghasilkan lapisan yang transparan pada permukaan kayu. Perbedaan yang mendasar antara lak dan cat adalah lak tidak memiliki pigment seperti cat. Sehingga lak tampak transparan. Lak dapat digunakan sebagai sealer dan top coat. Sebagai sealer lak diutamakan sifat kekuatannya dan persen solid yang tinggi. Sedangkan sebagai top coat, diutamakan untuk penampilan, daya tahan, dan kehalusannya (ATTC, 1992).

Cat (Paint)

Cat adalah suatu cairan yang akan menyebar diatas suatu permukaan kayu dan setelah mengering akan membentuk lapisan film tipis padat yang merupakan fungsi dekoratif maupun protektif. Cat dapat digunakan sebagai pelapisan transparan maupun untuk warna solid (duco) dengan bahan pembentuk utama, yakni bahan pembentuk film (binder) dikenal sebagai resin atau polymer yang dilarutkan dalam pelarut organik ditambah bahan pembantu (additive), pigmen dan bahan pengisi (filler) (Adidarma, 1998).

Sistem Pengaplikasian Cat Akhir

Dalam pengaplikaian cat akhir perlu diperhatikan sistem pencampuran bahan, karena terdapat berbagai jenis cat akhir dengan menggunakan sistem yang berbeda. Jenis cat akhir yang paling menonjol dan sering digunakan untuk interior wood finishing yaitu jenis cat akhir sistem nitrocellulose dan sistem melamine. Perbedaan sistem pencampuran bahan nitrocellulose dan melamine yaitu pada tahap pengaplikasian sanding sealer dan top coat. Berikut dapat diuraikan mengenai kedua sistem tersebut.

Cat Akhir Sistem Melamine

Sistem melamine adalah suatu sistem yang terdiri dari 2 komponen dengan bahan dasar Urea atau Melamine Formaldehyde Resin yang membentuk reaksi crosslinking dengan alkyd resin dalam suasana lingkungan asam. Untuk proses pengerasan sistem ini diperlukan suatu bahan pengeras yang bersifat asam yang kita sebut hardener sebagai komponen kedua. Oleh karena itu, sistem ini juga dikenal sebagai Acid Curing System atau Amino Alkyd System. Beberapa hal yang perlu diperhatikan diantaranya kelembaban udara yang tinggi. Kelembaban udara dapat mengakibatkan permukaan cat berbintik, berkabut dan lapisan film menjadi tidak keras, serta tekanan udara yang terlalu besar akan mengakibatkan cat akan meleleh dan terjadinya pemborosan dalam pemakaian cat. Tekanan udara yang dianjurkan sekitar 3-3.5 kg/cm2 (Adidarma, 1998). Beberapa keunggulan dan kelemahan dari pemakaian cat dengan sistem ini dapat dilihat pada Tabel 2.

Tabel 2. Keunggulan dan kelemahan sistem melamine

No Keunggulan Kelemahan

1 Dengan 2 komponen hasil akan lebih flat.

Tidak praktis dalam penggunaan karena terdiri dari 2 komponen

2 Lapisan lebih keras, tahan goresan dan tingkat kilap lebih bagus.

Resin buatan amino alkyd dan Formaldehid yang pedih dan berbau pedas

3 Tahan terhadap bahan kimia rumah tangga.

Penggunaan hardener akan membuat karat peralatan pengecatan

4

Daya tutup pori lebih besar sehingga daya tahan terhadap air dan pelarut lebih tinggi.

Cat Akhir Sistem Nitrocellulose

Cat akhir sistem nitrocellulose adalah sistem reka oles dengan bahan dasar nitrocellulose dan alkyd resin, cara pembentukan lapisan filmnya melalui penguapan pelarut, tanpa adanya reaksi kimia antara binder (no crosslinking). Hal yang perlu diperhatikan dalam penggunaan sistem ini yaitu cara pencampuran thinner yang akan mempengaruhi kelarutan cat, waktu kering, ketahanan cat (resistivity paint), dan penampilan film. Kesalahan dalam pengaplikasian akan mengakibatkan cat menjadi tidak mengkilap, daya rekat jelek dan terjadi gelembung cat (blushing) (Adidarma, 1998).

Penggunaan kondisi ruangan harus disesuaikan suhunya, dengan kisaran antara 28-32oC dan kelembaban antara 50-70% RH. Sistem ini banyak dipakai dalam pengecatan furniture khususnya bagi yang senang dengan nilai kealamian kayu. Untuk mengetahui keunggulan dan kelemahan dari penggunaan sistem ini dapat dilihat pada Tabel 3.

Tabel 3. Keunggulan dan kelemahan sistem nitrocellulose

No Keunggulan Kelemahan

1

Pemakaian lebih mudah karena terdiri dari satu komponen (tanpa hardener)

Daya isi pori kurang

2 Lapisan yang terbentuk

berpenampilan alami (open pore) Tidak tahan terhadap pelarut (solvent) 3 Lebih cepat kering (bantuan

udara)

lunak bila terkena panas (Thermoplastic)

4 Tidak berbau Viskositas lebih tinggi dari melamin dan kadar padatan lebih rendah

5

Cocok untuk interior hotel, butik, dan show room karena mudah direfinish.

Harganya mahal untuk kesatuan produk

6 Tidak beracun (Non toxic) karena menggunakan resin alami

7

Tidak ada pot life dan lebih fleksibel (mengikuti kerusakan kayu)

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama 6 bulan, dimulai pada bulan Mei sampai Oktober 2006. Penelitian dilakukan di Laboratorium Kayu Solid, Laboratorium Pengerjaan Kayu Fakultas Kehutanan Institut Pertanian Bogor, Laboratorium PT. Propan Raya Jakarta, dan Depo Bangunan Serpong.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah jenis-jenis kayu yang cepat tumbuh yang berasal dari kebun rakyat, yaitu kayu kelapa hibrida, kayu sengon, kayu akasia dan kayu afrika. Bahan-bahan finishing yang digunakan adalah Inkote Wood Filler, Inkote Wood Stain (Jati dan Cocoa Brown), Inkote NC Sanding Sealer, Inkote NC Meuble Lack, Inkote Melamine Sanding Sealer,dan Inkote Melamine Lack. Bahan yang digunakan sebagai pengencer yaitu Inkote Thinner NC dan Inkote Thinner Multiguna.

Pengujian sifat finishing kayu dilakukan dalam dua bagian yaitu contoh uji A dan contoh uji B. Contoh uji A dilakukan pengujian dengan menggunakan air destilata sebagai kontrol sedangkan contoh uji B dilakukan pengujian dengan menggunakan bahan seperti minyak sayur, kopi, kecap, cuka makan (25%) dan detergen sebagai bahan pereaksinya.

Alat yang digunakan dalam penelitian ini adalah alat pemotong kayu dengan ukuran yang telah disesuaikan yaitu circuar saw, bandsaw, mesin sander model 9094 untuk melakukan penghalusan kayu dan water wall machine untuk penghisap dust spray. Untuk pengaplikasian bahan finishing, alat yang digunakan adalah kape, kuas, kertas ampelas ukuran 80, 180, 240, 400, dan 1000, kain lap bersih, mesin kompresor dan spray gun. Selain peralatan utama, penelitian ini menggunakan alat bantu berupa alat tulis dan kalkulator, kamera digital, stopwatch, timbangan, kaliper, gelas ukur, water bath, sticker dan stirrer, pemanas air serta Mikrogloss 600 untuk menghitung derajat kilap.

Tahapan Penelitian

Penelitian ini menggunakan 2 proses finishing yaitu proses finishing dengan menggunakan sistem melamine (bahan dasar melamine) dan sistem nitrocellulose (bahan dasar nitrocellulose). Proses pengaplikasian kedua sistem tersebut pada dasarnya sama yaitu pembuatan contoh uji, persiapan permukaan kayu, pengisian pori atau pendempulan dan pewarnaan, tetapi terdapat perbedaan pada tahap pemberian cat dasar (base coat) dan cat akhir (top coat).

Pembuatan Contoh Uji

Contoh uji dibuat dari jenis kayu kelapa hibrida yang diperoleh dari daerah Parung Kuda (Sukabumi), sedangkan kayu sengon, kayu akasia dan kayu afrika diperoleh dari Hutan Rakyat Cibatok, Kabupaten Bogor. Kayu sengon, kayu akasia dan kayu afrika dibuat contoh uji berukuran 2 cm x 5 cm x 15 cm yang dibagi dalam 3 bidang yaitu papan tangensial atau Flat sawn, papan radial atau quarter sawn dan papan semi atau bastard sawn sedangkan kayu kelapa hibrida dibuat dalam 2 bidang yaitu bagian pangkal dan bagian tengah. Dari masing-masing kayu tersebut diberi perlakuan finishing dan dilanjutkan dengan pengujian sifat-sifat finishingnya. Pengujian sifat-sifat finishing dilakukan dengan 4 kali pengulangan contoh uji sehingga diperoleh informasi data yang mewakili data keseluruhan, selain itu pengulangan contoh uji bertujuan untuk memperoleh kualitas finishing yang lebih baik dari ketiga bidang dibuat.

Persiapan Permukaan Kayu

Kayu yang telah dibuat menjadi contoh uji kemudian dihaluskan dengan mengampelas bagian permukaan kayu supaya menjadi lebih halus dan rata. Pengampelasan awal dilakukan dengan menggunakan ampelas nomor 180 atau tergantung kondisi permukaan kayu. Pengampelasan dilakukan searah dengan serat kayu dan dilakukan pada bagian kayu yang seratnya terkelupas dan terdapat debu yang menempel sehingga bagian permukaan kayu tersebut menjadi halus dan memudahkan proses pengerjaan kayu selanjutnya.

Pengisian Pori-pori atau Pendempulan

Setelah dilakukan pengampelasan dengan baik maka tahapan selanjutnya yaitu pengisian pori-pori atau pendempulan dengan menggunakan bahan dari Inkote Wood Filler yang dapat menampilkan serat kayu secara jelas. Pendempulan dilakukan dengan menggunakan kape yang dioleskan pada permukaan kayu searah dan berlawanan serat agar hasil yang diperoleh menjadi lebih merata. Setelah dilakukan pendempulan maka selanjutnya dilakukan pengampelasan dengan kertas ampelas yang lebih halus yaitu ampelas nomor 240.

Pewarnaan (Staining)

Proses pewarnaan dilakukan dengan menggunakan spray gun. Bahan yang digunakan yaitu Inkote Wood Stain candy yellow dan Inkote Wood Stain cocoa brown. Untuk mendapatkan warna seragam pada kayu yang mempunyai perbedaan warna mencolok pada gubal dan terasnya seperti kayu akasia, maka proses pewarnaan diaplikasikan dengan menggunakan kain bal sebelum lapisan cat pada pengaplikasian pertama dengan spray gun dipermukaan kayu menjadi kering sehingga distribusi warna menjadi rata.

Pemberian Cat Dasar (Base Coat)

Sistem nitrocellulose menggunakan Inkote Sanding Sealer sebagai cat dasar. Bahan pengencer yang digunakan yaitu Inkote Thinner Multiguna. Alat pengaplikasi yang digunakan yaitu spray gun dengan perbandingan campuran Inkote Sanding Sealer : Inkote Thinner Multiguna yaitu 1 : 1, sedangkan pada sistem melamine pengencer yang digunakan yaitu Inkote Thinner Melamine dengan perbandingan campuran Inkote Melamine Sanding Sealer : Hardener : Inkote thinner Melamine yaitu 9 : 1 : 6. Pada proses pemberian cat dasar dengan menggunakan sistem melamine digunakan hardener dan thinner. Hardener digunakan untuk mempercepat proses pengeringan sanding sealer, sedangkan thinner digunakan sebagai pelarut. Setelah cat dasar kering, dilakukan pengampelasan dengan kertas ampelas. Pengampelasan dilakukan searah dengan serat kayu, agar warna yang dihasilkan lebih merata dan terkesan licin serta halus.

Pengecatan Akhir (Top Coat)

Sistem nitrocellulose menggunakan bahan Inkote NC Meubel Lack untuk proses pengecatan akhir. Sistem nitrocellulose dilakukan dengan memberikan variasi penampilan akhir berupa clear gloss, clear dof dan semi gloss. Sistem ini mempunyai karakteristik yaitu fleksibel (tidak mudah retak). Bahan pengencer yang digunakan yaitu Inkote Thinner Multiguna dan alat pengaplikasian berupa spray gun dengan perbandingan campuran Inkote NC Meubel Lack : Inkote Thinner Multiguna yaitu 1 : 1.

Pada sistem melamine, bahan yang digunakan dalam pengecatan akhir adalah cat. Inkote Melamine Lack. Pengecatan akhir dilakukan dengan memberikan variasi penampilan akhir yaitu clear gloss. Bahan pengencer yang digunakan pada pengecatan akhir adalah Inkote Thinner Melamine, sedangkan alat pengaplikasi menggunakan spray gun. Perbandingan campuran Inkote Melamine Meubel Lak : Hardener : Inkote Thinner Melamine yaitu 9 : 1 : 6.

Pengujian Daya Tahan Lapisan Cat

Pengujian daya tahan lapisan cat dilakukan dengan menggunakan 2 metode pengujian, yaitu uji perendaman dalam air dan uji ketahanan terhadap bahan kimia rumah tangga. Pada kedua metode pengujian tersebut dilakukan uji retak permukaan dan uji pecah permukaan tetapi terdapat sedikit perbedaan yaitu pada metode uji ketahanan terhadap bahan kimia rumah tangga dilakukan pula uji kilap (gloss).

Pengujian retak permukaan dilakukan secara visual yang mengacu pada ASTM D 660-93, sedangkan pengujian pecah permukaan dilakukan dengan mengacu pada ASTM D 661-93. Alat yang diperlukan untuk melakukan kedua pengujian tersebut (uji retak permukaan dan uji pecah permukaan) adalah lup.

Uji Perendaman Dalam Air

Pengujian perendaman terhadap air mengacu pada ASTM D 870-02. Untuk menghindari adanya kegagalan, dalam pengujian dilakukan pengambilan 2 contoh uji dari masing-masing jenis kayu. Tahapan pengujian yang dilakukan yaitu:

a. Pengukuran berat (g) contoh uji yang telah dilakukan proses finishing (pada saat proses finishing setiap perlakuan ditimbang berat sampelnya).

b. Penyusunan contoh uji ke dalam waterbath menggunakan striker dan diberi pemberat.

c. Penambahan air destilata kedalam waterbath hingga merendam keseluruh bagian dari contoh uji.

d. Pemanasan waterbath hingga air mencapai suhu 38 ± 2˚C (100 ± 4˚F).

e. Perendaman contoh uji dalam waterbath dilakukan selama kurang lebih 1 jam. f. Pengambilan dan pembersihan Contoh uji hingga kering dengan menggunakan

kain lap bersih, kemudian diamati perubahan yang terjadi pada contoh uji selama 5-10 menit.

g. Penimbangan contoh uji dan perhitungan persen penambahan berat (pengujian harus dilakukan secara cepat untuk menghindari kegagalan dalam pengukuran). Perhitung persen penambahan berat dengan menggunakan rumus :

X % = B – A x 100 % A

Keterangan :

X = Persentase penambahan berat (%) A = Berat sebelum perendaman (g) B = Berat setelah perendaman (g)

h. Contoh uji ditiriskan selama 12-24 jam kemudian diamati perubahan fisik cat yang terjadi baik yang permanen maupun sementara, lalu dilakukan penimbangan berat.

i. Perhitung persen pengurangan berat dengan menggunakan rumus:

X % = A – B x 100 % A

Keterangan :

X = Persentase pengurangan berat (%) A = Berat sebelum pengeringan (g) B = Berat setelah pengeringan (g)

j. Mengamati cacat dan mencatat perubahan yang terjadi selama perlakuan pengujian. Kondisi permukaan diklasifikasikan ke dalam kelas-kelas dan peringkat finishing, seperti yang tersaji pada Tabel 4. Bentuk-bentuk perubahan yang diamati akibat perlakuan pengujian yaitu perubahan warna, blister, cat mengelupas, cacat retak, pemucatan dan persentase permukaan bercat.

Tabel 4. Klasifikasi kondisi cacat permukaan berdasarkan ASTM D 1654-92 (2000)

Persentase Permukaan Bercacat (%) Kelas Tidak bercacat 10 0-1 9 2-3 8 4-7 7 7-10 6 11-20 5 21-30 4 31-40 3 41-55 2 56-75 1 > 75 0

Uji Ketahanan Terhadap Bahan Kimia Rumah Tangga

Pengujian ini mengacu pada ASTM D 1308-02. Pengujian dilakukan dengan menggunakan bahan kimia rumah tangga seperti kecap, minyak sayur, kopi, cuka makan 25 %, dan deterjen. Sebelum dilakukan pengujian, contoh uji dikeringudarakan terlebih dahulu selama 1 minggu. Tujuan pengeringan ini adalah untuk mendapatkan hasil yang optimal dari perhitungan alat microgloss 600. Waktu pengeringan yang cukup lama bertujuan untuk menghindari terjadinya penguapan dari bahan cat yang memungkinkan kecerahan dan kekerasan menjadi berubah. Tahapan pengujian yang dilakukan yaitu:

a. Pembagian contoh uji menjadi 6 bagian, lalu diukur derajat kilapnya (%) dengan menggunakan alat Microgloss 600. Pengukuran derajat kilap kayu

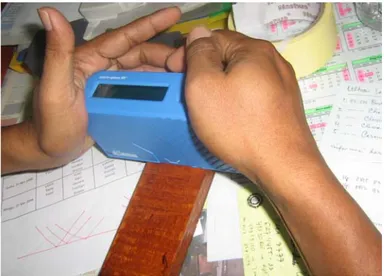

setelah difinishing maupun setelah perlakuan pengujian dilakukan dengan menggunakan alat pengukuran kilap Microgloss/reflektometer pada sudut 600. Contoh uji yang akan diukur derajat kilapnya harus benar-benar dalam keadaan kering. Nilai derajat kilap (dalam satuan %) dapat dibaca langsung pada alat. Cara penggunaan alat Microgloss dapat dilihat pada Gambar 1.

Gambar 1. Pengukuran derajat kilap dengan menggunakan Microgloss 600 b. Setiap bagian dilebur dengan bahan kimia rumah tangga dengan

menggunakan pipet sebanyak 2 tetes, lalu didiamkan selama 5-10 menit. c. Contoh uji dibersihkan dengan menggunakan kain lap yang bersih, kemudian

diamati perubahan fisik cat dan persen kilap yang terjadi dengan interval pengamatan 1 jam dan 24 jam.

Berdasarkan hasil perhitungan berat labur rata-rata masing-masing bahan finishing seperti Wood Filler, Wood Stain, Nitrocellulose Sanding Sealer, Melamine Sanding Sealer, NC Meubel Lack dan Melamine Lack serta pengujian terhadap daya tahan lapisan cat, maka diperoleh hasil-hasil seperti disajikan pada Lampiran 4-23. Sifat-sifat fisik dari bahan finishing yang diaplikasikan pada penelitian ini disajikan pada Lampiran 3.

Berat Labur Rata-rata Bahan Pengisi (Wood Filler)

Pada saat pemberian filler, jenis kelapa hibrida lebih banyak menyerap khususnya bagian pangkal dibandingkan bagian tengah dengan berat labur 0.05 g/cm2 dan 0.003g/cm2. Namun pengisian lebih sempurna dan merata pada bagian pangkal banyak fiber bundle yang terkupas karena sifat anatomi kayu kelapa hibrida.

Untuk kayu kelapa hibrida proses pengampelasannya cukup mudah. Berat labur jenis kayu lainnya tidak menunjukan suatu perbedaan yang mencolok, akan tetapi ada sedikit perbedaan pada masing-masing bidang perforasi hal tersebut dapat dijelaskan pada Tabel 5.

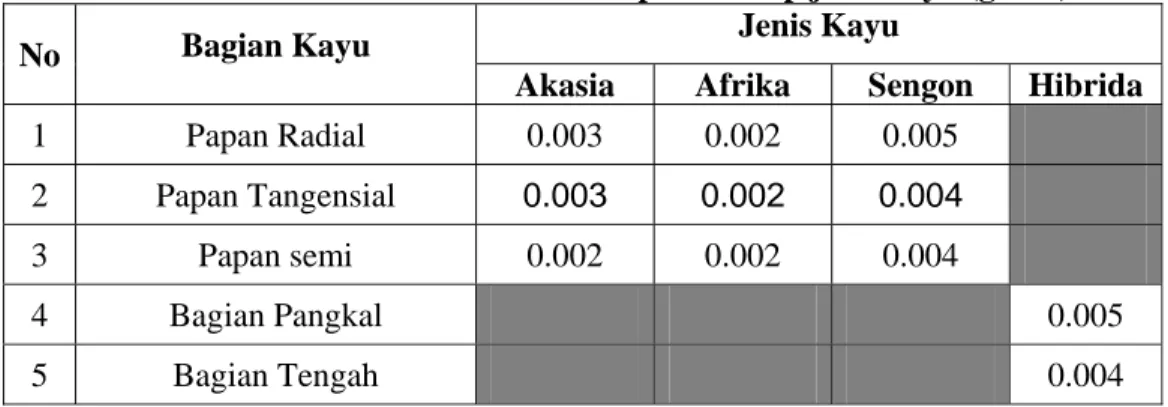

Tabel 5. Berat labur rata-rata Wood Filler pada setiap jenis kayu (g/cm2)

No Bagian Kayu Jenis Kayu

Akasia Afrika Sengon Hibrida 1 Papan Radial 0.003 0.002 0.005

2 Papan Tangensial 0.003 0.002 0.004 3 Papan semi 0.002 0.002 0.004

4 Bagian Pangkal 0.005

5 Bagian Tengah 0.004

Berat Labur Pewarnaan Dasar (Wood Stain)

Jenis stain yang digunakan berupa pigmen stain produksi P.T. Inkote Indonesia yang sifatnya tidak terlalu cerah dan tidak terlalu transparan dan tidak menyebabkan bulu kayu naik (Grain Raising) akibat dari base solvent yang cepat mengering. Pengaplikasian bahan dengan menggunakan spray gun pada tekanan

3.8 kg/cm2 dengan 1 kali spray. Diperkirakan wood stain ini dapat menutupi permukaan sekitar 14.4 m2/liter dengan pemakaian thinner 1:2.

Berat labur stain pada jenis kelapa hibrida sangat sedikit penggunaanya yaitu sekitar 0.0069 g/cm2 pada bagian tengah dan 0.0094 g/cm2 pada bagian pangkal. Berat labur yang sedikit disebabkan permukaan kelapa hibrida mudah untuk dihaluskan, sehingga substrat kelapa hibrida termasuk kedalam klasifikasi layak finishing. Pada jenis kayu lainnya tidak banyak perbedaan yang mencolok dengan rata-rata berat labur 0.001 g/cm2 seperti disajikan pada Tabel 6.

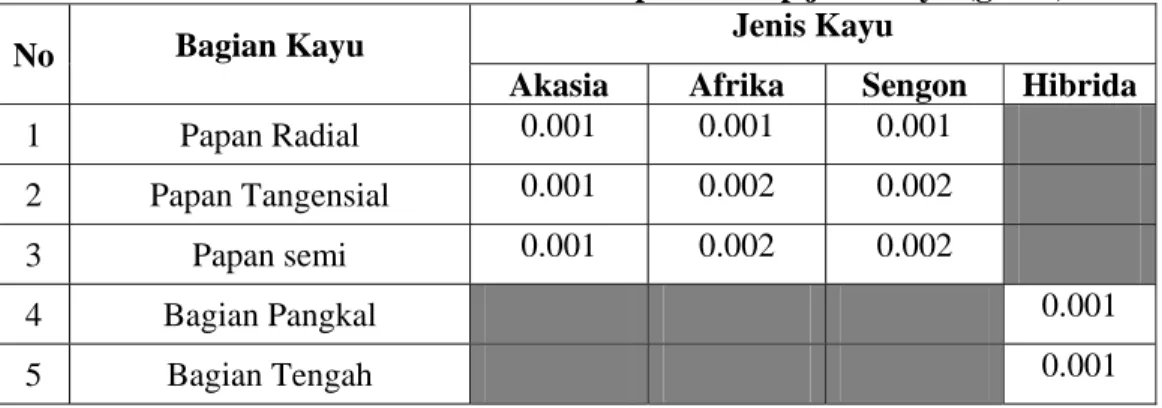

Tabel 6. Berat labur rata-rata Wood Stain pada setiap jenis kayu (g/cm2)

No Bagian Kayu Jenis Kayu

Akasia Afrika Sengon Hibrida 1 Papan Radial 0.001 0.001 0.001

2 Papan Tangensial 0.001 0.002 0.002 3 Papan semi 0.001 0.002 0.002

4 Bagian Pangkal 0.001

5 Bagian Tengah 0.001

Berat Labur Cat Dasar (Base Coat)

Pada tahapan ini dan tahapan selanjutnya akan dibedakan dalam cara pengaplikasian bahan sistem nitrocellulose dan sistem melamine. Bahan cat dasar atau bahan penyekat antara stain dan top coat yang digunakan berbeda yaitu sistem nitrocellulose menggunakan Inkote NC Sanding Sealer, sedangkan untuk sistem melamine menggunakan Inkote Melamine Sanding Sealer. Cara pengaplikasian sama halnya pada stain yaitu menggunakan spray gun pada suhu pengeringan 280C. Berdasarkan perhitungan, 1 liter NC sanding sealer dapat menutupi permukaan sekitar 8.2 m2/L, sedangkan untuk ML sanding sealer sebanyak 8.5-9 m2/L. Sehingga pemakaian dengan menggunakan melamine lebih irit dibanding dengan nitrocellulose.

Kadar padatan pada melamine sanding sealer lebih besar (komponen A = 49-54 % dan komponen B = 27 %) dengan jumlah campuran thinner 6/16 bagian dari campuran total. Sedangkan kadar padatan NC sanding sealer sekitar 29-32% dengan jumlah campuran thinner sebesar 50% dari campuran total. Berdasarkan

data yang diperoleh dapat disampaikan bahwa produk Inkote lebih lebih mengutamakan besarnya pemakaian jumlah padatan yang lebih rendah dari kadar padatan produk P.T. Propan (Amarullah, 2005).

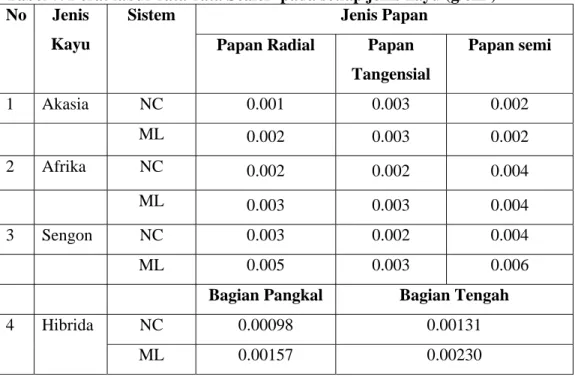

Berat labur rata-rata kelapa hibrida untuk sistem nitrocellulose baik pada bagian pangkal maupun pada bagian tengah besarnya sama yaitu sebesar 0.001 g/cm2, sedangkan untuk sistem melamine pada bagian pangkal sebesar 0.001 g/cm2 dan pada bagian tengah sebesar 0.002 g/cm2. Selanjutnya rata-rata berat labur jenis kayu lainnya yaitu sebesar 0.002 g/cm2 untuk sistem nitrocellulose dan 0.003 g/cm2 untuk sistem melamine, penjelasannya dapat dilihat pada Tabel 7. Berat labur kelapa hibrida lebih sedikit sehingga pemakaian lebih irit dengan kualitas finishing yang relatif sama, hal tersebut disebabkan karena permukaan kayu kelapa hibrida tidak mempunyai pori-pori kayu, sehingga penyerapan cat dasar lebih sedikit dibandingkan dengan permukaan kayu akasia, afrika, sengon yang mempunyai pori-pori kayu.

Tabel 7. Berat labur rata-rata Sealer pada setiap jenis kayu (g/cm2) No Jenis

Kayu

Sistem Jenis Papan

Papan Radial Papan Tangensial Papan semi 1 Akasia NC 0.001 0.003 0.002 ML 0.002 0.003 0.002 2 Afrika NC 0.002 0.002 0.004 ML 0.003 0.003 0.004 3 Sengon NC 0.003 0.002 0.004 ML 0.005 0.003 0.006

Bagian Pangkal Bagian Tengah 4 Hibrida NC 0.00098 0.00131