PERANCANGAN MESIN HAMMER MILL

PENGHANCUR BONGKOL JAGUNG DENGAN

KAPASITAS 100KG/JAM SEBAGAI PAKAN TERNAK

PROYEK AKHIR

Disusun untuk memenuhi sebagian persyaratan Mencapai Derajat Ahli Madya

Disusun Oleh :

Rifki Zulkarnain 2011 - 55 - 046

PROGRAM STUDI DIPLOMA III TEKNIK MESIN FAKULTAS TEKNIK

PERANCANGAN MESIN HAMMER MILL

PENGHANCUR BONGKOL JAGUNG DENGAN

KAPASITAS 100KG/JAM SEBAGAI PAKAN TERNAK

PROYEK AKHIR

Disusun untuk memenuhi sebagian persyaratan Mencapai Derajat Ahli Madya

Disusun Oleh :

Rifki Zulkarnain 2011 - 55 - 046

PROGRAM STUDI DIPLOMA III TEKNIK MESIN FAKULTAS TEKNIK

LEMBAR PERSETUJUAN

Judul Proyek Akhir : Perancangan Mesin Hammer Mill Penghancur Bongkol Jagung dengan Kapasitas 100kg/jam sebagai Pakan Ternak

Nama : Rifki Zulkarnain

NIM : 2011-55-046

Konsentrasi : Produksi

Telah layak mengikuti ujian Proyek Akhir pada Program Studi Teknik Mesin Universitas Muria Kudus.

Kudus,

Pembimbing Utama Pembimbing Pembantu

Judul Proyek Akhir

Nama NIM

Konsentrasi

Telah diujikan pada uj dan dinyatakan LUL Kudus.

Ketua Penguji

Qomaruddin, S.T., M

LEMBAR PENGESAHAN

r : Perancangan Mesin Hammer Mill Pengha Jagung dengan Kapasitas 100kg/jam Ternak

: Rifki Zulkarnain : 2011 - 55 - 046 : Produksi

da ujian Proyek Akhir Ahli Madya pada tangg LUS pada Program Studi Teknik Mesin Uni

Kudus,... Anggota Penguji I Anggota P

., M.T. A Zidni H, S.T., M.Eng. Sugeng Slam

nghancur Bongkol sebagai Pakan

ggal 22 Juli 2014 Universitas Muria

udus,...2014 ota Penguji II

PERSEMBAHAN

Puji syukur kehadirat Allah SWT, serta shalawat dan salam kita haturkan pada junjungan nabi besar Muhammad SAW atas tersusunnya laporan ini, hasil karya ini saya persembahkan kepada:

1. Allah SWT beserta Rasul-Nya yang telah memberikan segala petunjuknya. 2. Keluarga yang telah memberikan do’a restu dan dukungannya dalam mencapai

cita-cita.

3. Seluruh dosen dan laboran yang telah mendidik dan membimbing penulis dalam menuntut ilmu.

4. Teman-teman Teknik Mesin angkatan 2011.

MOTTO

1. Satu-satunya sumber pengetahuan adalah pengalaman.

2. Agama tanpa ilmu adalah buta. Ilmu tanpa agama adalah lumpuh. 3. In the middle of difficulty lies opportunity.

4. Tuhan tidak menurunkan takdir begitu saja. Tuhan memberikan takdir sesuai dengan apa yang kita lakukan. Jika kita maju dan berusaha, maka Tuhan akan memberikan takdir kesuksesan. Jika kita lengah dan malas, maka Tuhan akan memberikan takdir kegagalan.

KATA PENGANTAR

Segala puji syukur kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat, hidayah serta inayah-Nya sehingga penulis dapat menyelesaikan pembuatan Proyek Akhir dan dapat menyelesaikan laporan dengan judul “Perancangan Mesin Hammer Mill Penghancur Bongkol Jagung dengan Kapasitas 100kg/jam sebagai Pakan Ternak” dengan lancar. Dimana laporan Proyek Akhir ini disusun untuk memenuhi salah satu syarat kelulusan mahasiswa Teknik Mesin Diploma III.

Penulis juga sangat berterima kasih kepada semua pihak yang telah membantu dari awal hingga selesainya penyusunan laporan ini, untuk itu pada kesempatan kali ini penulis mengucapkan terimakasih kepada :

1. Bapak Rochmad Winarso, S.T., M.T., selaku Dekan Fakultas Teknik Universitas Muria Kudus.

2. Bapak Taufiq Hidayat, S.T., M.T., selaku Kaprogdi Teknik Mesin DIII Universitas Muria Kudus.

3. Bapak Sugeng Slamet, S.T., M.T., selaku pembimbing Utama Proyek Akhir. 4. Bapak Taufiq Hidayat, S.T., M.T., selaku pembimbing Pembantu Proyek

Akhir.

5. Keluarga yang telah memberikan semangat dan motivasi. 6. Teman-teman Teknik Mesin angkatan 2011.

Penulis sangat mengharapkan saran dan kritik, yang bersifat membangun. Semoga laporan ini bermanfaat bagi pembaca.

Kudus,………2014

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PERSETUJUAN... ii

HALAMAN PENGESAHAN... iii

PERSEMBAHAN ... iv

MOTTO ... v

KATA PENGANTAR ... vi

DAFTAR ISI... viii

DAFTAR GAMBAR ... xi

DAFTAR TABEL... xiii

ABSTRAK ... iv

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Batasan Masalah... 2

1.4 Tujuan Proyek Akhir... 2

1.5 Sistematika Penulisan ... 2

1.5 Rencana Desain dan Mekanisme Kerja... 4

BAB II LANDASAN TEORI 2.1 Mengenai Bongkol Jagung ... 6

2.2 Mesin Hammer Mill yang Sudah Ada... 10

2.3 Gaya, Daya dan Berat ... 13

2.3.2 Daya ... 15

2.3.3 Berat ... 16

2.4 Komponen pada Mesin ... 16

2.4.1 Pulley ... 16

2.4.2 Sabuk transmisi ... 19

2.4.3 Poros ... 24

2.4.4 Bantalan atau bearing ... 26

2.4.5 Pasak ... 29

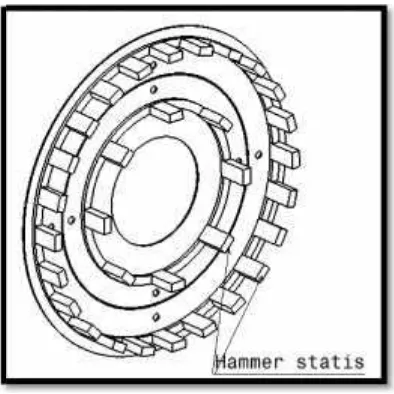

2.4.6 Hammer... 30

2.4.7 Motor penggerak ... 34

2.4.8 Rangka ... 37

BAB III PERHITUNGAN DAN PERANCANGAN 3.1 Alur Perencanaan dan Perhitungan ... 39

3.2 Desain Hammer... 40

3.3 Perhitungan Putaran Rpm Total Hammer ... 40

3.3.1 Perhitungan massa jenis bongkol jagung ... 40

3.3.2 Perhitungan volume total bongkol jagung yang tergerus oleh hammer dinamis I dan L dan hammer statis... 42

3.3.3 Perhitungan massa bongkol jagung ... 44

3.3.4 Perhitungan putaran dan waktu untuk anggapan 1 putaran bongkol jagung langsung hancur ... 45

3.3.5 Perhitungan putaran rpm dengan asumsi atau anggapan beberapa putaran baru bisa hancur menjadi partikel-partikel kurang dari sama dengan 1mm ... 46

3.4 Perhitungan Transmisi Putaran ... 49

3.5 Perhitungan Pulley dan V-Belt ... 49

3.5.1 Perhitungan pulley ... 49

3.5.2 Perhitungan sabuk v-belt ... 50

3.6 Perhitungan Poros ... 51

3.6.1 Perhitungan daya transmisi tanpa beban (Pt) ... 51

3.6.2 Perhitungan daya dengan beban yaitu daya untuk menghancurkan bongkol jagung hingga menjadi partikel kurang dari sama dengan 1mm (Ph)... 54

3.6.3 Perhitungan daya total tanpa beban (P) ... 56

3.6.4 Perhitungan tarikan masing-masing v-belt ... 56

3.6.5 Perhitungan poros ... 58

3.7 Perhitungan Bantalan ... 61

3.8 Perhitungan Pasak ... 63

3.9 Perhitungan Rangka pada Mesin... 64

3.9.1 Perhitungan rangka poros (bagian atas) ... 64

3.9.2 Perhitungan rangka motor penggerak (bagian bawah) ... 76

BAB IV PENUTUP 4.1 Kesimpulan ... 80

4.2 Saran... 80

DAFTAR PUSTAKA ... 82

DAFTAR GAMBAR

Gambar 1.1 Mesin hammer mill ... 4

Gambar 2.1 Tanaman jagung ... 7

Gambar 2.2 Bongkol jagung kering ... 9

Gambar 2.3 Mesin hammer mill penepung ... 11

Gambar 2.4 Mesin penghancur (hammer mill) ... 12

Gambar 2.5 Mesin penepung dengan sistem hammer mill ... 13

Gambar 2.6 Penampang pulley ... 17

Gambar 2.7 Dimensi pulley ... 19

Gambar 2.8 Bagian-bagian sabuk V ... 21

Gambar 2.9 Ukuran sabuk - V tipe standar ... 21

Gambar 2.10 Diagram pemilihan sabuk... 24

Gambar 2.11 Jenis bantalan gelinding ... 27

Gambar 2.12 Penampang pasak ... 29

Gambar 2.13 Hammer dinamis jenis I dan L ... 31

Gambar 2.14 Hammer statis... 31

Gambar 2.15 Motor bakar ... 35

Gambar 2.16 Motor listrik 3 phase ... 36

Gambar 3.1 Flow chart perencanaan dan perhitungan ... 39

Gambar 3.2 Hammer dinamis dan hammer statis ... 40

Gambar 3.3 Hammer dinamis I dan L... 42

Gambar 3.4 Detail ukuran hammer dinamis I... 42

Gambar 3.6 Detail ukuran hammer statis... 44

Gambar 3.7 Ukuran sket saluran masuk dan bongkol... 46

Gambar 3.8 Sket penampang diameter bongkol jagung ... 47

Gambar 3.9 Sket penampang memanjang bongkol jagung... 48

Gambar 3.10 Jarak sumbu poros dengan hammer dinamis I dan L ... 54

Gambar 3.11 Posisi hammer dinamis, pulley, Ra (bearing A) dan Rb (bearing B) ... 58

Gambar 3.12 SFD dan BMD pada poros hammer dinamis ... 60

Gambar 3.13 Hooper pada mesin... 65

Gambar 3.14 Saluran hooper ... 67

Gambar 3.15 Body hammer... 68

Gambar 3.16 Saluran keluar... 70

Gambar 3.17 Pembebanan pada rangka bagian atas ... 72

Gambar 3.18 Besi profil U pada rangka atas ... 73

Gambar 3.19 Pembebanan pada rangka bagian bawah ... 76

DAFTAR TABEL

Tabel 2.1 Ukuran pulley... 19

Tabel 2.2 Perbandingan putaran, massa dan waktu ... 34

Tabel 3.1 Percobaan massa serbuk bongkol jagung... 41

Perancangan Mesin Hammer Mill Penghancur Bongkol Jagung dengan Kapasitas 100kg/jam sebagai Pakan Ternak

Penyusun : Rifki Zulkarnain

Pembimbing Utama : Sugeng Slamet, S.T., M.T. Pembimbing Pembantu : Taufiq Hidayat, S.T., M.T.

ABSTRAK

Bongkol jagung merupakan salah satu limbah dari tanaman jagung yang tidak memiliki nilai ekonomi di Indonesia. Kandungan nutrisi bongkol jagung berdasarkan analisis di Laboratorium Ilmu Makanan Ternak meliputi kadar air, bahan kering, protein kasar dan serat kasar berturut-turut sebagai berikut 29,54; 70,45; 2,67 dan 46,52% dalam 100% bahan kering. Bongkol jagung sangat potensial untuk dapat dikembangkan sebagai pakan ruminansia. Namun untuk pengolahannya dibutuhkan suatu mesin yang bisa menghancurkan bongkol jagung kering ini hingga menjadi partikel kecil berukuran 1mm atau krang dari 1mm untuk pakan ternak atau bahan campuran pakan ternak. Untuk itu, dengan berkembangnya ilmu pengetahuan dan teknologi, perlu diciptakan inovasi untuk meningkatkan nilai ekonomis dan pemanfaatannya sebagai pakan ternak. “Perancangan Mesin Hammer Mill dengan Kapasitas 100kg/jam sebagai Pakan Ternak” dimaksudkan untuk membantu para peternak, agar bisa memanfaatkan limbah bongkol jagung kering untuk pakan ternak.

Setelah dilakukan perancangan mesin hammer mill ini, diperoleh dimensi dan ukuran mesin yang sesuai dengan standar yang ada, seperti daya motor penggerak yang digunakan, diameter poros yang digunakan, ukuran pulley dan jenis sabuk yang digunakan, serta komponen-komponen mesin lainnya. Sehingga akan dihasilkan mesin hammer mill dengan biaya yang lebih efisien dan terjangkau dan hasil produksinya juga sesuai dengan yang diharapkan.

BAB I PENDAHULUAN

1.1 Latar Belakang

Limbah pertanian yang selama ini belum dimanfaatkan sama sekali salah satunya yaitu bongkol jagung. Bongkol jagung merupakan bagian dari buah jagung setelah biji dipipil. Kandungan nutrisi bongkol jagung berdasarkan analisis di laboratorium ilmu makanan ternak meliputi : kadar air, bahan kering, protein kasar dan serat kasar berturut-turut sebagai berikut 29,54%; 70,45%; 2,67% dan 46,52% dalam 100% bahan kering (Suhendi Hartanto, 2005).

Bongkol jagung sangat potensial untuk dapat dikembangkan sebagai pakan ruminansia. Namun hal ini belum dimanfaatkan secara optimal sebagai bahan pakan ternak. Permasalahan utama penggunaan bongkol jagung sebagai pakan sapi adalah cara pengolahan dengan menggunakan mesin agar menghasilkan partikel-partikel kecil untuk pakan ternak dan hasilnya lebih cepat.

Adapun cara mengolah bongkol jagung ini adalah dengan cara menghancurkannya baik secara sederhana seperti merajangnya hingga hancur dengan menggunakan palu maupun dengan menggunakan mesin modern.

Adapun cara yang sederhana bisa dilakukan jika ternak sapinya hanya dalam skala kecil saja. Akan tetapi jika ternaknya dalam skala besar maka cara yang sederhana tidak begitu efektif dan efisien karena prosesnya memakan waktu lama, membutuhkan tenaga yang lebih banyak dan hasilnya pun juga tidak maksimal.

Adapun cara yang modern menggunakan mesin, yang mana jagung dihancurkan dengan palu atau hammer dengan jumlah hammer yang cukup banyak sesuai kapasitasnya dan cara kerjanya yaitu hammer berputar pada suatu sumbu atau poros dibantu dengan adanya hammer statis untuk membantu menghancurkan agar lebih cepat prosesnya hingga bongkol jagung tersebut hancur menjadi partikel-partikel yang lebih kecil sesuai ukuran saringannya.

partikel-partikel yang lebih kecil dengan waktu yang lebih singkat, tidak menghabiskan banyak tenaga manusia dan hasilnya pun lebih halus. Adapun mesin ini dinamakan mesin hammer mill penghancur bongkol jagung. Yang mana dengan mesin ini diharapkan kebutuhan pakan ternak bisa tercukupi dengan menggunakan alternatif pakan ternak bongkol jagung.

1.2 Perumusan Masalah

Permasalah utama dari uraian latar belakang diatas adalah : bagaimana cara merancang mesin untuk mengolah bongkol jagung hingga menjadi partikel-partikel yang lebih kecil berukuran 1mm atau kurang dari 1mm sebagai pakan ternak.

1.3 Batasan Masalah

Untuk menghindari berbagai penafsiran, maka penulis membuat batasan masalah bahwa Proyek Akhir ini akan membahas mengenai perhitungan komponen utama yang ada pada mesin hammer mill penghancur bongkol jagung dan perhitungan rangka.

1.4 Tujuan Proyek Akhir

Adapun tujuan perancangan mesin ini adalah menghasilkan rancangan mesin penghancur bongkol jagung menjadi partikel-partikel yang lebih kecil dengan kapasitas 100kg/jam yang tepat guna, sehingga dapat dimanfaatkan sebagai pakan ternak.

1.5 Sistematika Penulisan

Pembahasan proyek akhir ini dibagi beberapa bab sesuai dengan pokok bahasan, yaitu:

BAB I PENDAHULUAN

BAB II LANDASAN TEORI

Pada bab ini akan membahas dan menguraikan dasar–dasar teori yang digunakan pada perancangan mesin hammer mill penghancur bongkol jagung. BAB III PERHITUNGAN DAN PERANCANGAN

Bab ini membahas tentang perhitungan-perhitungan dalam perancangan mesin hammer mill penghancur bongkol jagung.

BAB IV PENUTUP

Bab ini berisi tentang kesimpulan dan saran dari proses perancangan mesin hammer mill penghancur bongkol jagung.

1.6 Rencana Desain d

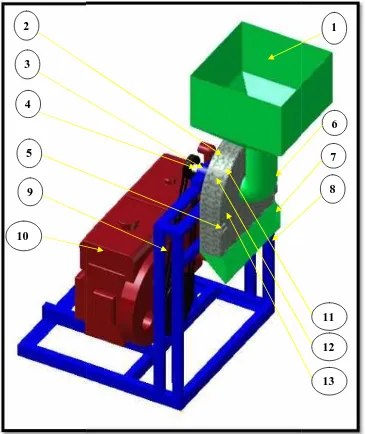

Keterangan : 1. Hooper masuk 2. Body mesin 3. Bearing dan house 4. Poros mesin 5. Baut pengunci

5 4

9

10 3

3

2

sain dan Mekanisme Kerja

Gambar 1.1 Mesin hammer mill

house bearing

12 1

6

7

8

6. Engsel

7. Saluran keluar 8. Rangka mesin 9. V-belt

10. Motor diessel

11. Saringan atau plat penyaring 12. Hammer dinamis

13. Hammer statis

Adapun mekanisme kerja mesin hammer mill penghancur bongkol jagung ini adalah sebagai berikut :

1. Saat motor pengerak utama (motor diessel) dihidupkan, pulley pada motor penggerak utama berputar mentransmisikan putaran ke pulley pada mesin hammer mill melalui sabuk v-belt.

2. Pulley pada mesin hammer mill kemudian memutar poros mesin yang ada hammer dinamisnya (8 hammer dinamis I dan 4 hammer dinamis L).

3. Bongkol jagung masuk melalui hooper dihancurkan oleh hammer dinamis dibantu oleh hammer statis.

4. Serpihan bongkol jagung akan tersaring oleh plat penyaring yang berlubang dengan ukuran diameter tiap-tiap lubang 1mm.

BAB II

LANDASAN TEORI

2.1 Mengenai Bongkol Jagung

Faktor utama penentu keberhasilan dalam usaha peternakan adalah penyediaan pakan. Salah satu penyediaan pakan bagi ternak ruminansia adalah dengan pemanfaatan pakan asal sisa hasil pertanian, perkebunan maupun agroindustri. Salah satu sisa tanaman pangan dan perkebunan yang mempunyai potensi cukup besar adalah jagung. Apabila limbah yang banyak tersebut tidak dimanfaatkan, maka akan memicu terjadinya pencemaran lingkungan. Pencemaran lingkungan merupakan masalah kita bersama, yang semakin penting untuk diselesaikan, karena menyangkut keselamatan, kesehatan dan kehidupan kita. Siapapun bisa berperan serta dalam menyelesaikan masalah pencemaran lingkungan ini, termasuk kita. Dimulai dari lingkungan yang terkecil, diri kita sendiri sampai ke lingkungan yang lebih luas. Oleh karena itu, agar pencemaran limbah dapat diminimalisir perlu adanya pemanfaatan limbah agar mempunyai daya guna.

Tanaman jagung merupakan salah satu tanaman serelia yang tumbuh hampir di seluruh dunia dan tergolong spesies dengan variabilitas genetik tebesar. Di Indonesia jagung merupakan bahan makanan pokok kedua setelah padi. Banyak daerah di Indonesia yang berbudaya mengkonsumsi jagung, antara lain Madura, Yogyakarta, Sulawesi Selatan, Maluku Utara, Nusa Tenggara Timur, dan daerah lain di Indonesia.

pentosa, yang dipakai direkayasa genetika ju

Gamba Adapun klasif divisi magnoliophyta monokotil), sub kelas rumputan), genus zea

Jagung merupa diselesaikan dalam 80 tahap pertumbuhan ve Tinggi tanaman jagun berketinggian antara tinggi 6 meter. Tingg teratas sebelum bunga anakan (seperti padi), pa

Akar jagung t meter meskipun sebag

kai sebagai bahan baku pembuatan furfural. Jag ka juga sekarang ditanam sebagai penghasil baha

mbar 2.1 Tanaman jagung (www.jagung.com) sifikasi tanaman jagung yaitu : kingdom plant ophyta (tumbuhan berbunga), kelas liliopsida (berke

las commelinidae, ordo poales, famili poaceae ea dan spesies zea mays l (Ahmad Irtandi, 1980 rupakan tanaman semusim (annual). Satu si

80 sampai 150 hari. Paruh pertama dari sikl n vegetatif dan paruh kedua untuk tahap pertumbuha

gung sangat bervariasi. Meskipun tanaman ja ra 1 meter sampai 3 meter, ada varietas yang nggi tanaman biasa diukur dari permukaan tan bunga jantan. Meskipun beberapa varietas dapa di), pada umumnya jagung tidak memiliki kemam

g tergolong akar serabut yang dapat mencapa bagian besar berada pada kisaran 2 meter. Pad

. Jagung yang telah han farmasi.

)

lantae (tumbuhan), berkeping satu atau eae (suku rumput-, 1980).

u siklus hidupnya siklus merupakan umbuhan generatif. n jagung umumnya g dapat mencapai tanah hingga ruas apat menghasilkan

sudah cukup dewasa muncul akar adventif dari buku-buku batang bagian bawah yang membantu menyangga tegaknya tanaman.

Batang jagung tegak dan mudah terlihat, sebagaimana sorgum dan tebu, namun tidak seperti padi atau gandum. Terdapat mutan yang batangnya tidak tumbuh pesat sehingga tanaman berbentuk roset. Batang beruas-ruas. Ruas terbungkus pelepah daun yang muncul dari buku. Batang jagung cukup kokoh namun tidak banyak mengandung lignin.

Daun jagung adalah daun sempurna. Bentuknya memanjang. Antara pelepah dan helai daun terdapat ligula. Tulang daun sejajar dengan ibu tulang daun. Permukaan daun ada yang licin dan ada yang berambut. Stoma pada daun jagung berbentuk halter, yang khas dimiliki familia poaceae. Setiap stoma dikelilingi sel-sel epidermis berbentuk kipas. Struktur ini berperan penting dalam respon tanaman menanggapi defisit air pada sel-sel daun (diklin).

Jagung memiliki bunga jantan dan bunga betina yang terpisah (dalam satu tanaman (monoecious). Tiap kuntum bunga memiliki struktur khas bunga dari suku poaceae, yang disebut floret. Pada jagung, dua floret dibatasi oleh sepasang glumae (tunggal : glumae). Bunga jantan tumbuh di bagian puncak tanaman, berupa karangan bunga (inflorescence). Serbuk sari berwarna kuning dan beraroma khas. Bunga betina tersusun dalam bongkol. Bongkol tumbuh dari buku, di antara batang dan pelepah daun. Pada umumnya, satu tanaman hanya dapat menghasilkan satu bongkol produktif meskipun memiliki sejumlah bunga betina. Beberapa varietas unggul dapat menghasilkan lebih dari satu bongkol produktif, dan disebut sebagai varietas prolifik. Bunga jantan jagung cenderung siap untuk penyerbukan 2 hingga 5 hari lebih dini dari pada bunga betinanya (protandri).

Seiring dengan kebutuhan jagung yang cukup tinggi, maka akan bertambah pula limbah yang dihasilkan dari industri pangan dan pakan berbahan baku jagung.

a) Jerami jagung atau telah dibiarkan m dipetik. Jerami jag jagung yang ditujuka keperluan industri pa b) Kulit buah jagung

biasanya dibuang. karena kadar gulan c) Bongkol jagung ada

dari buahnya. Kandungan nut Ilmu Makanan Terna kasar berturut-turut se 100% bahan kering (S

Gambar 2.2 Nilai nutrisi da bervariasi. Kulit jagun tertinggi (68%) sedan

tau brangkasan adalah bagian batang dan daun n mengering di ladang dan dipanen ketika b

jagung seperti ini banyak diperoleh di daerah tujukan untuk menghasilkan jagung bibit atau ndustri pakan; bukan untuk dikonsumsi sebagai sayur

ung atau klobot jagung adalah kulit luar bua g. Kulit jagung manis sangat potensial untuk ulanya cukup tinggi.

adalah limbah yang diperoleh ketika biji jagun

nutrisi bongkol jagung berdasarkan analisis di nak meliputi kadar air, bahan kering, protein ut sebagai berikut 29,54%; 70,45%; 2,67% dan

(Sri Lestari, 2002).

2.2 Bongkol jagung kering (www.bongkoljagun si dari limbah tanaman dan hasil samping indust gung mempunyai nilai kecernaan bahan kerin dangkan batang jagung merupakan bahan yan

daun jagung yang ka bongkol jagung ah sentra tanaman atau jagung untuk

yur.

buah jagung yang uk dijadikan silase

agung dirontokkan

s di Laboratorium in kasar dan serat dan 46,52% dalam

ung.co.id)

dicerna di dalam rumen (51%). Nilai kecernaan kulit jagung dan bongkol (60%) ini hampir sama dengan nilai kecernaan rumput gajah sehingga kedua bahan ini dapat menggantikan rumput gajah sebagai sumber hijauan. Hal inilah yang membuat penulis memiliki ide bongkol jagung bisa digunakan sebagai pakan ternak ruminansia termasuk sapi (Sulistyowati, 2009).

2.2 Mesin Hammer Mill yang Sudah Ada

a) Mesin hammer mill penepung

Mesin hammer mill berfungsi merubah ukuran suatu bahan baku produksi menjadi butiran-butiran tepung yang sangat halus. Mesin penepung ini biasanya digunakan dalam industri dan pabrik, yaitu pada proses penggilingan gandum, pakan ternak, jus buah, penghancur kertas, penghancur kompos organik dan sebagainya.

Ada 5 struktur yang terdapat pada mesin hammer mill ini, yaitu :

1. Foundation : Ini merupakan bagian paling dasar mesin yang berguna untuk menghubungkan dan menopang seluruh bagian mesin serta berfungsi sebagai tempat hasil produksi keluar.

2. Rotor : bagian ini berfungsi sebagai penggerak utama kinerja mesin. Terdiri dari poros utama, piringan bingkai, piringan penghancur dan landasan. Bagian ini juga bekerja dengan kecepatan yang sangat tinggi. Oleh karena itu, diperlukan pemeriksaan keseimbangan setiap bagian sebelum mesin dijalankan.

3. Operating door : bagian ini berfungsi sebagai pintu untuk melihat dan memeriksa komponen-komponen yang berada di dalam mesin. Hal ini memungkinkan untuk membersihkan saringan dan mengganti pisau penghancur dengan lebih mudah.

5. Feeding guide struc produksi.

Gambar 2.3 Mesi Adapun prinsi mesin selanjutnya aka bahan baku dihancurka tinggi sehingga menj dalam mengalir kelua terbang keluar melew diproses kembali hingga

Adapun cara ke Secara umum, mesin bagian vertikal atau hor menggerakkan mesin keluar sesuai besar uku

Mesin hamme sekunder dan tersier. untuk memisahkan pa mesin yang lebih mur

structure : bagian ini berfungsi sebagai pintu ma

Mesin hammer mill penepung (www.mesinpertani nsip kerjanya, yaitu : bahan baku yang dimasukka akan dibawa oleh sebuah plat ke bagian peng urkan, kemudian bahan dipotong dengan kecepa enjadi tepung. Proses ini juga menimbulkan te

luar. Dengan kata lain bahan baku yang berupa elewati saringan. Bahan yang masih berukur hingga berbentuk tepung halus.

a kerja mesin hammer mill ini sebenarnya tida sin ini berbentuk sebuah tabung besi yang me u horizontal. Rotor berputar di bagian dalam m sin penepung. Bahan baku yang telah diproses ol

ukuran yang telah dipilih melalui saringan atau pl mer mill ini juga bisa digunakan sebagai mesi er. Karena prinsip kerjanya yang menggunaka n partikel kecil dan besar, sehingga mesin ini ter

urah dan lebih hemat energi.

masuk bahan baku berupa tepung akan ukuran besar akan

tidak terlalu rumit. memiliki poros di mesin yang akan s oleh mesin akan tau plat penyaring.

b) Mesin penghancur

Mesin ini berf spesifikasi mesin ini a -Kapasitas

-Dimensi (pxlxt) -Material rangka -Material body -Penggerak -Uk. mesh -Proses

ur (hammer mill)

Gambar 2.4 Mesin penghancur (hammer mil (www.globalindoteknikmandiri.co.id) berfungsi untuk menghancurkan berbagai bahan

ni adalah sebagai berikut : : 100kg/jam

: 800x400x1200mm : Canal U-50 : Plate SPHD 3mm : Diessel, 8 PK

: 20, 40, 60, 100, dll (optional) : Sistem hammer dengan 12 hammer

r mill) )

han keras. Adapun

c) Mesin penepung de

Gambar 2.5

Adapun fungsi kristal-kristal atau te PPPS-1m padat, keras dan kering

Cara kerjanya Martil yang berputar ulang. Hasil yang dida dan diganti sesuai den

2.3 Gaya, Daya dan B 2.3.1 Gaya

Gaya didefinisi Adapun rumusnya F Dimana : F

dengan sistem hammer mill (pengolah pakan te

r 2.5 Mesin penepung dengan sistem hammer m budimukti.com)

gsinya untuk menghancurkan bongkahan benda tepung sesuai dengan yang diinginkan. Mesi

gunaannya adalah untuk menghancurkan bong al-kristal atau tepung sesuai dengan yang diing , plastik bekas ember, limbah makaroni yang ker

analisa hasilnya adalah bongkahan benda ke u tepung sesuai kebutuhan. Barang yang diha ring menjadi lembut.

ya yaitu mesin ini menggunakan sistem hamm putar bersama poros akan memukul bongkahan s

didapat dipengaruhi oleh screen atau saringan dengan kebutuhan.

an Berat

nisikan sebagai suatu massa yang mempun

F = m . a (Khurm keras bisa diubah dihancurkan adalah

mmer atau martil. n secara berulang-gan yang dipasang

m = Massa (kg) a = Percepatan (m/s2)

F = m.ω . r (Khurmi, 2005)

Dimana : ω = Kecepatan sudut (rad/det) m = Massa (kg)

r = Jari-jari (mm)

Dalam ilmu fisika, gaya dibedakan menjadi 2, yaitu :

1) Gaya sentripetal adalah gaya yang membuat benda untuk bergerak melingkar. Gaya ini bukan merupakan gaya fisis atau gaya dalam arti sebenarnya, melainkan hanya suatu penamaan atau penggolongan jenis-jenis gaya yang berfungsi membuat benda bergerak melingkar. Bermacam-macam gaya fisis dapat digunakan sebagai gaya sentripetal, antara lain : gaya gravitasi, elektrostatik, tegangan tali, gesekan dan lainnya. Istilah sentripetal berasal dari kata bahasa latin, yaitu centrum(“pusat”) danpetere(“menuju arah”), yang

berarti menuju arah pusat lingkaran. Gaya sentripetal memiliki besar sebanding dengan kuadrat kecepatan tangensial benda dan berbanding terbalik dengan jari-jari lintasan dengan arah menuju pusat lintasan berbentuk lingkaran, yang menunjukkan bahwa terdapat suatu percepatan sentripetal, sehingga didapatkan rumus gaya sentripetal :

Fs = m atau Fs = m.ω . r (Khurmi, 2005) dan percepatan sentripetal :

a = (Khurmi, 2005)

Dimana : Fs = Gaya sentripetal (N) m = Massa (kg)

v = Kecepatan (m/s)

ω = Kecepatan sudut (rad/s) r = Jari-jari (mm)

as = Percepatan sentripetal (m/s2)

berarti menjauhi pusat putaran. Namun jika ada gaya sentrifugal yang bekerja pada benda yang bergerak melingkar, maka Hukum I Newton dilanggar. Menurut Hukum I Newton, jika terdapat gaya total pada suatu benda maka benda tersebut berada dalam keadaan diam atau bergerak dengan kelajuan tetap sepanjang garis lurus. Ketika sebuah benda melakukan gerak melingkar, pada benda tersebut bekerja gaya sentripetal yang arahnya menuju pusat lingkaran. Apabila terdapat gaya sentrifugal yang arahnya menjauhi pusat, maka akan terdapat gaya total yang menyebabkan benda bergerak sepanjang garis lurus. Namun kenyataan yang terjadi adalah benda tetap melakukan suatu gerak melingkar. Dengan demikian bisa disimpulkan bahwa tidak ada gaya sentrifugal.

2.3.2 Daya

Daya adalah banyaknya usaha yang dihasilkan atau dipakai setiap satuan waktu. Dalam fisika, besaran daya dirumuskan sebagai berikut :

P = (Khurmi, 2005)

Dimana : P = Daya (watt) Δ W = Usaha (joule) Δ t = Waktu (sekon) 1 watt = 1 Joule/sekon

Daya dapat juga dicari dengan menggunakan rumus : P = .π . .

T = F. r

Atau dapat juga menggunakan rumus : T = ω

ω = .π .

T = I . α

Dimana : I = Momen inersia (kg.m³) N = Putaran (rpm)

P = Daya (HP)

ω = Kecepatan sudut (rad/s)

α = Percepatan sudut (rad/s²)

2.3.3 Berat

Berat suatu benda adalah gaya gravitasi yang bekerja pada benda tersebut.

W = m. g (Khurmi, 2005)

Dengan : W = Berat (N atau kg.m/s2) m = Massa (kg)

g = Percepatan gravitasi (9,81 m/s2)

Dalam sistem SI, berat suatu benda yang bermassa 1 kg beratnya adalah : W = m.g

W = (1kg) x (9,81m/s2) W = 9,81N

2.4 Komponen pada Mesin 2.4.1 Pulley

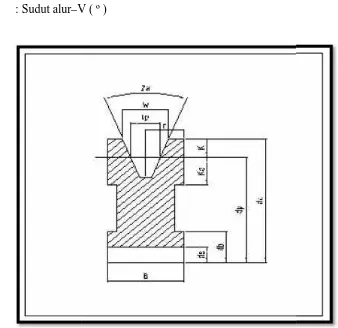

Pulley berfungsi untuk memindahkan daya dari satu poros ke poros yang lain dengan menggunakan perantara sabuk. Dalam perancangan mesin ini menggunakan sabuk–V, sehingga pulley yang digunakan tentunya juga pulley yang beralur–V.

Dimana :

db : Diameter luar bushing pulley (mm) ds : Diameter dalam bushing (mm) dp : Diameter nominal pulley (mm) de : Diameter puncak pulley (mm) B : Lebar pulley (mm)

W : Lebar alur–V bagian atas (mm) Lo : Lebar alur bagian tengah (mm) F : Jarak alur–V ke samping pulley (mm) N : Jumlah alur

Ko : Jarak diamete α : Sudut alur–V

Gambar 2.6

- Mencari diameter pul d2 = d1.n1.(1-(stotal/100

Dimana :

d2= Diameter pulley

d1= Diameter pulley

n1= Putaran pulley pe

n2= Putaran pulley

- Diameter kepala pul de = dp + 2.k Dimana :

dp = Diameter pulley k = Tinggi kepala pul

eter nominal ke diameter dasar pulley (mm)

–V ( º )

2.6 Penampang pulley (Parjono dan Hartono, 1991

pulley yang di gerakkan :

l/100))/n2 (Khurm

pulley yang digerakkan (mm) pulley penggerak (mm)

ey penggerak (mm) ey yang digerakkan (mm) pulley dirumuskan :

(Sularso,

pulley penggerak (mm) la pulley (mm)

ono, 1991)

hurmi, 2005)

- Lebar pulley dirumuskan :

b = 2.f + e (Sularso, 1985)

Dimana :

b = Lebar pulley (mm)

f = Lebar setengah pulley (mm) - Volume pulley dirumuskan :

= . b . (de)4 90% (Khurmi, 2005)

Dimana :

de = Diameter kepala pulley (mm) b = Lebar pulley (mm)

- Berat pulley dirumuskan :

W = V.ρ .g (Sularso, 2002)

Dimana :

V = Volume (m3)

ρ =Massa jenis (kg/m3), dimana ρ baja tuang = 7250 kg/m3

Tabel 2.1 Ukuran pul

Ga

Keterangan :

D = Diameter nom B = Lebar pulley F = Lebar setenga W = Lebar alur–V C = Jarak diamet d = Jarak diamet e = Jarak tengah a

2.4.2 Sabuk transmisi

Sabuk transm memindahkan daya da ke mesin yang membut suatu alat atau penghubu dari poros yang satu k

pulley (Khurmi, 2005)

Gambar 2.7 Dimensi pulley (Khurmi, 2005)

nominal pulley ley

engah pulley ur–V bagian atas

eter nominal ke diameter dasar pulley eter nominal ke diameter puncak ah antara v–belt

smisi

nsmisi atau belt biasanya digunakan untuk me dari sumber daya (motor diessel, turbin gas ata

butuhkan daya (mesin bubut, kompresor, mesin pr nghubung dua buah poros atau lebih untuk mem

u ke poros yang lainya.

Jenis-jenis sabuk : a. Sabuk-V

Sabuk jenis ini biasanya dipasang pada pulley dengan alur dan meneruskan momen antara dua poros yang jaraknya dapat mencapai 5 meter dengan perbandingan putaran antara 1:1 sampai dengan 7:1.

b. Sabuk gilir

Sabuk yang bekerja atas dasar gesekan belitan mempunyai beberapa keuntungan karena murah harganya, sederhana kontruksinya dan mudah untuk mendapatkan perbandingan putaran yang diinginkan. Transmisi tersebut telah digunakan dalam semua bidang industri, seperti : mesin-mesin pabrik, mesin pertanian, alat kedokteran, mesin kantor dan alat-alat listrik. Namun demikian, transmisi sabuk tersebut mempunyai kekurangan dibandingkan transmisi rantai dan roda gigi, yaitu terjadinya slip antara sabuk dan pulley. Karena itu, macam tranmisi sabuk biasa tidak dapat dipakai bila mana dikehendaki putaran tetap atau perbandingan transmisi yang tetap.

c. Sabuk bundar

Sabuk ini dipergunakan untuk mentransmisikan daya besar dan jarak antara pulley tidak lebih dari 5 meter.

d. Sabuk datar (flat belt)

Sabuk rata (flat belt) dipasang pada pulley silinder dan meneruskan momen antara dua poros yang jaraknya dapat mencapai 10 meter.

1) Penggunaan sabuk-V

Gam 2) Jenis-jenis v-belt :

a) Tipe standart : di b) Tipe sempit : di c) Tipe untuk beba

Gamba

3) Langkah pemilihan a) Menghitung efisi

Daya desain =faktor koreksi panjang x faktor koreksi sudut kontakdaya nominal x faktor pemakaian

b) Menghitung day c) Memilih pulley

kecepatan dan di d) Menghitung jara e) Menghitung tor

kemudian dihitung f) Tarikan belt ma

ambar 2.8 Bagian-bagian sabuk-V (Sularso, 2002 lt :

: ditandai huruf A, B, C, D dan E ditandai sombol 3V, 5V dan 8V

uk beban ringan : ditandai dengan 3L, 4L dan 5L

bar 2.9 Ukuran sabuk-V tipe standar (Sularso, 2002

han v-belt :

efisiensi transmisi v- belt 90-98%

Daya desain =faktor koreksi panjang x faktor koreksi sudut kontakdaya nominal x faktor pemakaian

daya nominal dan daya putaran

ley penggerak dan yang digerakkan berdasarka n diameter minimum

jarak antara sumbu poros (C)

torsi pada pulley kecil bedasarkan daya desa hitung tarikan pada belt yang tegang

maks≤tarikan maks yang diijinkan belt Keterangan :

Daya desain =faktor koreksi panjang x faktor koreksi sudut kontakdaya nominal x faktor pemakaian

rkan perbandingan

esain dan putaran narik

g) Pilih penampang belt yang lebih besar h) Gunakan lebih dari satu belt

4) V–belt variable speed drives :

a. Posisi v–belt dapat berubah di dalam groove jika jarak shaft driven dan driving bergeser

b. Pulley dapat meregang dan merapat

c. Kecepatan belt direncanakan antara 10 hingga 20m/s d. Daya maksimal yang dapat ditransmisikan ± 500kw e. Driven pulley dapat berupa flat atau faced pulley

f. V-belt tidak dapat digunakan pada center distance yang terlalu besar

g. V-belt biasa digunakan untuk menurunkan putaran, perbandingan reduksi i (i > 1)

h. Menentukan panjang keliling sabuk

L = 2. C + ( )+( . ) (Sularso, 2002) Dimana : L = Panjang sabuk (mm)

C = Jarak sumbu poros (mm) D = Diameter poros besar (mm) d = Diameter poros kecil (mm) i. Sudut kontak

- Untuk sabuk terbuka : sinα =

. (Khurmi, 2005:715)

- Sudut kontak :

= (180 2 ) (Khurmi, 2005:715)

j. Tarikan sisi kendor (T2) dan tarikan sisi kencang (T1) pada sabuk :

2,31. = . (Khurmi, 2005)

Dimana :

T1 = Tarikan sisi kencang (N atau kg)

µ = Koefisien gesek untuk pulley berbahan besi tuang dengan sabuk adalah 0,3

θ = Sudut kontak (rad) k. Kecepatan linier sabuk v-belt

v = . d . n60

Dimana :

d1 = Diameter pulley motor penggerak (mm)

n1 = Putaran motor penggerak (rpm)

v = Kecepatan linier sabuk (m/s) l. Menghitung kapasitas daya sabuk

Po= (T1 - T2).v (Sularso, 2002)

Dimana : Po = Kapasitas daya sabuk (watt)

v = Kecepatan linier sabuk (m/det) m. Kekuatan tarik ijin

Gaya tarik efektif yang terjadi (Fe) :

F = F F (Sularso, 2002:171)

Kekuatan tarik yang terjadi (σt) :

Gamba

2.4.3 Poros

Poros merupa yaitu berfungsi sebaga Jac, Elemen Mesin ( mekanik salah satu ele akan mengalami sebua Dalam merenc 1. Kekuatan poros

Suatu poros transm antara puntir dan beberapa faktor, m menggunakan poros tersebut. Poros ya beban tersebut. 2. Kekakuan poros

Meskipun sebuah menahan pembeba akan mengakibatka

bar 2.10 Diagram pemilihan sabuk (Sularso, 2002

upakan salah satu bagian yang terpenting dar bagai penerus tenaga bersama dengan putaran. n (1994;169) poros ini berfungsi untuk memi u elemen mesin ke elemen mesin yang lain. Dala

buah puntiran.

encanakan poros hal-hal yang peru diperhatikan :

nsmisi dapat mengalami beban puntir atau l dan lentur. Dalam perancangan poros perlu , misalnya : kelemahan, tumbukan dan pengaruh poros bertangga ataupun penggunaan alur pasa

yang dirancang tersebut harus cukup aman

buah poros mempunyai kekuatan yang cukup banan, tetapi adanya lenturan atau defleksi ya tkan ketidaktelitian (pada mesin perkakas), get

so, 2002)

dari setiap mesin, an. Menurut Stolk mindahkan tenaga alam hal ini poros

kan :

u lentur gabungan lu memperhaitkan ruh kosentrasi bila pasak pada poros n untuk menahan

suara. Oleh karena itu disamping memperhatikan kekuatan poros, kekakuan poros juga harus diperhatikan dan disesuaikan dengan jenis mesin yang akan ditransmisikan dayanya dengan poros tersebut.

3. Putaran kritis

Bila putaran mesin dinaikkan maka akan menimbulkan getaran pada mesin tersebut. Batas antara putaran mesin yang mempunyai jumlah putaran normal dengan putaran mesin yang menimbulkan gesekan yang tinggi disebut putaran kritis. Hal ini dapat terjadi pada turbin, motor bakar, motor listrik dan lain-lain. Selain itu, timbul getaran yang tinggi dan dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Jadi dalam perancangan poros perlu diperhatikan putaran kerja dari poros tersebut agar lebih rendah dari putaran kritisnya.

4. Korosi

Apabila terjadi kontak langsung antara poros dengan fluida korosif maka akan mengakibatkan korositas pada poros tersebut, misalnya propelier shaft pada pompa air. Oleh karena itu pemilihan bahan poros yang tahan korosi perlu diperhatikan.

5. Material poros

Poros yang biasa digunakan dalam putaran tinggi dan bebas yang berat pada umumnya dibuat dari baja paduan dengan proses pengerasan kulit sehingga tahan terhadap keausan. Beberapa diantaranya adalah baja chrom nikel, baja chrom dan baja chrom molibden. Sekalipun demikian, baja paduan khusus tidak selalu dianjurkan jika alasannya hanya putaran tinggi dan pembebanan yang berat saja. Dengan demikian perlu dipertimbangkan pemilihan jenis heat treatment yang tepat untuk kekuatan maksimal.

6. Perhitungan dimensi dan kekuatan poros

Dalam perhitungan poros dapat diketahui dengan melihat dari pembebanan. Adapun rumus torsi yang terjadi pada poros :

T = (T1 - T2).R

T = ..π . (Khurmi, 2005)

T1 = Gaya tegang pada sisi kencang sabuk (kg)

T2 = Gaya tegang pada sisi kendor sabuk (kg)

R = Radius pulley (mm) P = Daya (watt)

n = Putaran poros (rpm) Momen equivalen :

Te = M + T (Khurmi, 2005:517)

Dimana : Te = Momen equivalen (kg.mm)

M = Momen bending atau lentur (kg.mm) T = Torsi atau momen puntir (kg.mm) Diameter Poros :

Te = π

.τ . d (Khurmi, 2005:517)

d =16. Teπ .τ

d = 16. Teπ .τ

Dimana : d = Diameter poros (mm) τ = Tegangan geser (kg/mm2)

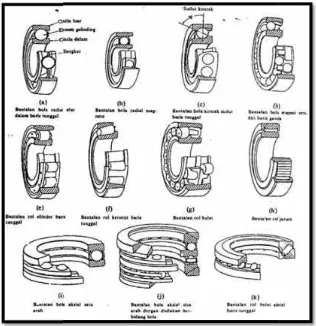

2.4.4 Bantalan atau bearing

Bearing atau bantalan berfungsi untuk menumpu poros agar poros dapat berputar pada (bantalan atau bearing).

Ada beberapa jenis bantalan atau bearing, yaitun : a. Bantalan luncur (sliding contact bearing)

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan. Karena permukaan poros ditumpu oleh permukaan bantalan dengan perantara lapisan pelumas. Biasanya dipasang pada poros engkol dan mampu memikul beban yang besar.

Pada bantalan ini te yang diam melalui tidak untuk beban y

Adapun jenis ba a. Bantalan dengan be b. Bantalan dengan be c. Bantalan dengan kom d. Bantalan dengan be

Gambar 2.

Adapun jenis da a. Bantalan luncur si

kecil berputar lamba

ni terjadi gesekan gelinding antara bagian yang be lui elemen gelinding. Biasanya dipasang pada

n yang besar.

nis bantalan dilihat dari pembebanannya : n beban aksial (beban tekan),

n beban radial (beban putar), n kombinasi aksial dan radial, dan n beban tangensial.

r 2.11 Jenis bantalan gelinding (Sularso, 2002:129

nis dan fungsi dari bantalan luncur, yaitu :

r silinder penuh, digunakan untuk poros-poros mbat dan beban ringan.

g berputar dengan da poros lurus dan

so, 2002:129)

b. Bantalan luncur silinder pegas, digunakan pada poros-poros mesin bubut, mesin frais dan mesin perkakas lainnya.

c. Bantalan luncur belah, digunakan pada poros-poros ukuran sedang dan besar seperti bantalan pada poros engkol, bantalan poros pada roda kendaraan dan lain-lain.

d. Bantalan inside, digunakan untuk poros dengan beban yang sering berubah, misalnya bantalan poros engkol dari poros-poros presisi.

e. Bantalan luncur sebagian, digunakan untuk poros yang berputar lambat, beban berat tetapi tidak berubah-ubah, misalnya bantalan pada mesin-mesin perkakas kepala cekam.

f. Bantalan bukan logam, digunakan untuk leher-leher poros yang memerlukan pendingin zat cair dan tidak mendapat beban berat. Pada lapisan juga berfungsi sebagai pelumas. Bahan lapisan yang digunakan yaitu karet, plastik dan ebonit. g. Bantalan luncur tranlasi, digunakan untuk blok-blok luncur gerak lurus, seperti

blok luncur pada batang torak mesin uap dan blok luncur pada mesin produksi. Bahan-bahan bantalan luncur :

a. Besi cor (BC 14 : BC 22), beban dan kecepatan rendah.

b. Brons, dibuat dari tembaga (Cu), timah putih (Sn), timah hitam (Pb) dan aluminium (Al).

c. Babit, dibuat dari timah putih dan timah hitam dengan bahan dasar antimon. d. Logam bubut (metal powder), dibuat dari serbuk brons dan grafit yang

dipadatkan dengan lapisan luar dari baja lunak.

e. Bahan bukan logam, dibuat dari kayu keras, karet plastik dan bahan sintesis lainnya.

Besarnya beban equivalen dinamis :

We = (Xr.V.Wr+Ya.Wa).Ks (Sularso, 2002)

Dimana : We = Beban equivalen dinamis (kg) Xr = Faktror radial

Ks seperti roda gigi, spok Diteruskan dari poros ke

Gam Torsi yang terjadi pad

= Faktor servis = Faktor aksial

L = . 10 (Sularso, 2002

= Umur bantalan (jam) = Kapasitas nominal dinamis = Beban equivalen dinamis

= Exponen yang ditentukan oleh jenis ba = 3 untuk bantalan bola

= 3,33 untuk bantalan rol

Lh = . (Sularso, 2002

= Umur bantalan (jam)

= Umur rata–rata bantalan (putaran) = Putaran poros utama (rpm)

h suatu elemen yang dipakai untuk menerapkan spoket pulley, kopling dan lain-lain pada os ke naf atau dari naf ke poros.

T = 9,74. 10 . (Sularso, 2002:11) Dimana : T = Torsi poros (kg.mm)

Pd = Daya yang ditransmisikan poros (kw)

N = Putaran poros (rpm) Gaya tangensial (Ft) :

F = (Sularso, 2002)

Dimana : Ft = Gaya tangensial (kg) T = Torsi poros (kg.mm) ds = Diameter poros (mm) Panjang pasak ( L ) :

L = ..τ (Sularso, 1994)

Dimana : L = Panjang pasak (mm) F = Gaya tangensial (kg) b = Lebar pasak (mm)

τ t = Tegangan tarik ijin (kg/mm2)

2.4.6 Hammer

Hammer adalah alat untuk memalu berbagai macam bahan terutama bahan-bahan yang berat dan keras. Bentuk hammer ada bermacam-macam, mulai dari jenis hammer yang sederhana seperti palu atau martil hingga yang bentuknya modern seperti piringan yang diatasnya diberi beberapa hammer.

Ga

Adapun jenis dinamis (hammer yan hammer dinamis ada dua jenis L, yang mana Adapun hammer stat membantu memaksim untuk menghancurkan

Adapun rumus yaitu :

Gambar 2.13 Hammer dinamis jenis I dan L

Gambar 2.14 Hammer statis

nis hammer yang digunakan ada dua jenis, ang berputar) dan hammer statis (hammer yang da dua jenis, yaitu hammer dinamis jenis I dan h na kedua-duanya bekerja memalu dengan ge statis tidak berputar, yang mana hammer ini be ksimalkan bahan atau material yang dihancurkan

kan atau memalu bisa lebih cepat.

us yang digunakan untuk merancang suatu kapa

nis, yaitu hammer ng diam). Adapun n hammer dinamis gerakan berputar. ni berfungsi untuk an sehingga waktu

1. Perhitungan massa jenis bongkol jagung

Volume wadah bongkol jagung (V) =1 4 . . D . P Massa jenis bongkol jagung (ρ bongkol jagung) =

Dimana :

P = Panjang bongkol jagung (mm) D = Diameter bongkol jagung (mm) m = Massa bongkol jagung (kg)

π = 3,14

2. Perhitungan volume total bongkol jagung yang tergerus oleh hammer dinamis I dan L dan hammer statis

- Hammer dinamis 1. Hammer dinamis I

Diketahui :

P = Panjang hammer dinamis I (mm) D = Diameter hammer dinamis I (mm)

π = 3,14

a = Jumlah hammer dinamis I LO hammer I =1 4 . . D

Vbongkol jagung tergerus 1 hammer I = LO hammer I. P

Vbongkol jagung tergerus 8 hammer I = a.Vjagung tergerus 1 hammer I

Dimana :

LO hammer I = Luas lingkaran hammer dinamis I (m2)

Vbongkol jagung tergerus a hammer I = Volume bongkol jagung yang tergerus

hammer dinamis I (m3) 2. Hammer dinamis L

Diketahui :

Vbongkol jagung tergerus 1 hammer L = p.l.t

Vbongkol jagung tergerus b hammer L = b.Vbonggol jagung tergerus 1 hammer L

Dimana :

Vbongkol jagung tergerus b pemalu L = Volume bonggol jagung yang tergerus

oleh b hammer dinamis L (m3) - Hammer statis

Diketahui :

p = Panjang hammer statis (mm) l = Lebar hammer statis (mm) t = Tebal hammer statis (mm) n = Jumlah hammer statis Vbongkol jagung tergerus 1 hammer statis = p.l.t

Vbongkol jagung tergerus n hammer statis = n.Vjagung tergerus 1 hammer statis

Dimana :

Vbongkol jagung tergerus n hammer statis = Volume bongkol jagung yang tergerus

oleh n hammer statis (m3)

- Perhitungan volume total bongkol jagung yang tergerus hammer dinamis dan hammer statis

Vtotal= Vbongkol jagung tergerus 8 hammer I+ Vbongkol jagung tergerus 4 hammer L+ Vbongkol jagung tergerus 24 hammer statis

Dimana :

Vtotal = Jumlah volume total jagung yang tergerus oleh hammer dinamis

maupun hammer statis (m3) 3. Perhitungan massa jagung

Diketahui :

ρ bongkol jagung = Massa jenis bongkol jagung (kg/m3)

mtotal jagung = ρ bongkol jagung.Vtotal

Dimana : mtotal jagung = Massa total jagung yang tergerus hammer dinamis

4. Perhitungan putaran, massa dan waktu

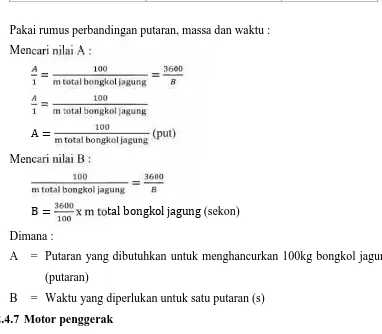

Tabel 2.2 Perbandingan putaran, massa dan waktu

Putaran (put) Massa (kg) Waktu (s)

1 mtotal bongkol jagung B

A 100 3600

Pakai rumus perbandingan putaran, massa dan waktu : Mencari nilai A :

= =

=

A = (put)

Mencari nilai B :

=

B = x m total bongkol jagung(sekon) Dimana :

A = Putaran yang dibutuhkan untuk menghancurkan 100kg bongkol jagung (putaran)

B = Waktu yang diperlukan untuk satu putaran (s)

2.4.7 Motor penggerak

Motor dibedakan menjadi dua jenis yaitu motor bakar dan motor listrik. Masing-masing memiliki fungsional yang sama yaitu sebagai penggerak mesin. Namun untuk penggunaan motor listrik lebih terbatas pada daya kecil saja, sedangkan untuk motor bakar memiliki cakupan penggunaan daya yang lebih besar.

1) Motor bakar (bensin)

udara dihisap masuk yang berakibat timbul selanjutnya dibakar ol menghasilkan tekana diteruskan ke batang t Sedangkan unt dibedakan menjadi du

Gamba

2) Motor listrik

Motor listrik m motor listrik ini dileng pemotong arus. Pengg diinginkan.

Secara umum pr a. Arus listrik dalam

membawa arus dibe sudut kanan medan m

suk kedalam ruang bakar kemudian dikompresi bulnya panas dan tekanan yang besar pada ga r oleh percikan api dari busi. Dari pembakara kanan tinggi mendorong torak kebawah. Da

g torak dan diubah oleh poros engkol menjadi ke untuk pengklarifikasian motor bensin menurut pr dua yaitu motor bensin dua langkah dan empat

bar 2.15 Motor bakar (Rifki Zulkarnain, 2014)

k merupakan alat penggerak utama dari mesi lengkapi stop kontak yang berfungsi sebagai pe enggunaannyapun dapat disesuaikan dengan k

um prinsip kerja motor listrik yaitu :

am medan magnet akan memberikan gaya ji dibengkokkan menjadi loop, maka kedua sisi dan magnet akan mendapat gaya arah berlawana

presikan oleh torak gas tersebut yang karan tersebut akan Daya dari torak di kerja mekanik.

ut prinsip kerjanya pat langkah.

n, 2014)

esin hammer mill, i penerus arus dan n kebutuhan yang

b. Pasangan gaya me Motor memiliki be tenaga putar yang susunan elektromag Macam-macam 1) Satu phase

Prinsip kerja motor sa satu phase ini memil bantu.

2) Tiga phase

Prinsip kerja dari mot pada kumparan stator dengan kecepatan ter terdapat pada sisi rot induksi. Tegangan induksi magnet akan menimbul cukup kuat untuk mem arah medan putar stator

Gambar 2.

menghasilkan tenaga putar (torque) untuk mem ki beberapa loop pada dinamonya. Hal ini unt

ang lebih seragam dan medan magnetnya di agnetik yang disebut dengan kumparan medan. cam phase pada motor induksi :

satu phase tentunya berbeda dengan motor 3 phase iliki dua buah belitan stator yaitu belitan uta

motor 3 phase adalah bila sumber tegangan 3 ator, maka pada kumparan stator akan timbul tertentu. Medan putar stator akan memotong kondukt

rotor, akibatnya pada kumparan rotor akan t induksi akan menimbulkan arus, adanya arus mbulkan gaya pada rotor. Jika torsi yang dihasi embawa torsi beban maka rotor akan berputa stator.

2.16 Motor listrik 3 phase (Rifki Zulkarnain, 2014

emutar kumparan. untuk memberikan a dihasilkan oleh dan.

phase. Pada jenis utama dan belitan

n 3 phase dipasang bul medan putar ong konduktor yang n timbul tegangan rus dalam medan hasilkan oleh gaya putar searah dengan

2.4.8 Rangka

Rangka pada mesin adalah salah satu komponen yang berfungsi untuk menahan tegangan yang ditimbulkan oleh berat total komponen-komponen yang terpasang pada mesin tersebut. Rangka harus kuat, ringan, kokoh dan tahan terhadap getaran atau goncangan yang diterima dari proses produksi (Hidayat, 2011). Adapun beberapa jenis material yang biasa digunakan untuk membuat rangka, antara lain :

1. Besi

Besi (iron) merupakan salah satu unsur pembentuk bermacam-macam logam dan baja paduan. Dalam ilmu bahan teknik, besi memiliki peranan penting dalam sejarah teknologi. Berdasarkan unsur paduannya, besi terbagi menjadi dua jenis yang akan dijelaskan sebagai berikut (Ibrahim Hasan, 2012) :

a. Wrought Iron

Wrought iron adalah besi yang mempunyai kemurnian besi mendekati 100%. Komposisi kimia bahan tersebut yaitu 99,5%-99,9% besi; 0,02% karbon; 0,l20% silikon; 0,018% sulfur, 0,02% fosfor dan 0,07% kerak besi. Bahan tersebut bersifat lunak, liat dan tidak mampu menahan beban kejut secara tiba-tiba serta berlebihan. Kekuatan tarik wrought iron berkisar 2500-5000kg/cm² dan kekuatan tekannya 3000kg/cm². Bahan tersebut biasa digunakan pada pembuatan rantai (chains),crane hooks, railway coupling, pipa uap dan pipa air (Khurmi dan Gupta, 1982).

b. Cast iron

mottled cast iron, white cast iron,malleable cast iron dan alloy cast (Khurmi dan Gupta, l982:27).

2. Baja (steel)

BAB III

PERHITUNGAN DAN PERANCANGAN

3.1 Alur Perencanaan dan Perhitungan

Gambar 3.1 Flow chart perencanaan dan perhitungan - Menentukan putaran rpm

- Menghitung gaya dan daya - Menentukan dimensi tabung - Menentukan hammer

- Menghitung poros - Menghitung rangka

Menentukan kapasitas mesin

Gambar Detail

Pembuatan Laporan Gambar rencana

Mulai

3.2 Desain Hammer

Hammer beberapa hamme disamping segi perawatannya dan pa

Bahan ham hammer terdiri d statis. mer sesuai kebutuhan kapasitasnya. Dipilih de

i hasilnya lebih efektif dan maksimal juga dan panggantiannya lebih mudah.

hammer dinamis dan statis ini terbuat dari besi i dari 2 jenis, yaitu hammer dinamis (I dan L

Gambar 3.2 Hammer dinamis dan hammer stati

utaran Rpm Total Hammer massa jenis bongkol jagung

buk bongkol jagung (P) = 58,5mm buk bongkol jagung (D) = 11mm ammer dinamis I & L Hammer st

diatasnya diberi desain ini karena uga karena untuk

besi ST 37. Adapun n L) dan hammer

statis

Dari percobaan pengukuran beberapa kali diperoleh data massa bongkol jagung dalam wadah yang sama seperti pada tabel 3.1 berikut :

Tabel 3.1 Percobaan massa serbuk bongkol jagung

No. Massa (gr)

1 0,640

2 0,643

3 0,652

4 0,649

π = 3,14

Massa rata-rata (m) = (m1 + m2 + m3 + m4)/4

= (0,640 + 0,643 + 0,652 + 0,649)/4 = 2,584/4

= 0,646gr Volume serbuk bongkol jagung (V) =1 4 . . D . P

=1 4 x3,14x0,011 x0,0585 = 0,0000055566225m3 Massa jenis bongkol jagung (ρ bongkol jagung) =

= ,

,

3.3.2 Perhitungan vol dinamis I dan L

- Hammer dinamis, ada 1. Hammer dinamis

Ga Diketahui :

Luas lingkaran ham 1 4 . . D

volume total bongkol jagung yang tergeru an L dan hammer statis

Gambar 3.3 Hammer dinamis I dan L

, ada dua : is I

Gambar 3.4 Detail ukuran hammer dinamis I Panjang hammer I (P) = 45mm Diameter hammer I (D) = 20mm

π = 3,14

a = 8

hammer I (LO hammer I) =1 4 . . D

Hammer dinamis I

Hammer dinamis L

rus oleh hammer

m m

1 4 3,14 0,020

Vbongkol jagung terger

Vbongkol jagung terger

2. Hammer dinamis

Gam Diketahui :

Vbongkol jagung tergeru

Vbongkol jagung tergeru

=1 4 3,14 0,020 = 0,000314m2

gerus 1 hammer I = LO hammer I. P

= 0,000314x0,045 = 0,00001413m3

gerus 8 hammer I = a.Vbongkol jagung tergerus 1 hammer

= 8x0,00001413 = 0,00011304m3 is L

ambar 3.5 Detail ukuran hammer dinamis L

p = 57,5mm = 0,0575

erus 4 hammer L = b.Vbongkol jagung tergerus 1 hamme

- Hammer statis Vbongkol jagung tergerus 1

Vbongkol jagung tergerus 32

- Perhitungan volume hammer statis

Massa jenis bongkol j

Gambar 3.6 Detail ukuran hammer statis

= 45mm = 0,045m

s 32 hammer statis = n.Vbongkol jagung tergerus

= 32x0,00001242 = 0,00039744m3 ume total bongkol jagung yang tergerus hamm

Vbongkol jagung tergerus 8 hammer I+ Vbongkol jagung terge ongkol jagung tergerus 24 hammer statis

0,00011304 + 0,00005635 + 0,0003974 0,000567m3

massa bongkol jagung

kol jagung (ρ bongkol jagung) = 116,25767

0,012

rus 1 hammer statis

ammer dinamis dan

rgerus 4 hammer L+ V

Massa total bongkol jagung (mtotal bongkol jagung) = ρ bongkol jagung.Vtotal

= 116,25767x0,000567 = 0,0658983351kg

3.3.4 Perhitungan putaran dan waktu untuk anggapan 1 putaran bongkol jagung langsung hancur

Tabel 3.2 Perbandingan putaran, massa dan waktu

Putaran (put) Massa (kg) Waktu (s)

1 0,0658983351 B = 2,372340

A = 1517,489021 100 3600

Pakai rumus perbandingan putaran, massa dan waktu :

- Mencari nilai A (putaran yang diperlukan untuk menghancurkan 100kg bongkol jagung) :

= , =

= , A = ,

A = 1517,489021put

- Mencari nilai B (waktu yang diperlukan untuk menghancurkan 1 kali putaran) :

, =

B = x0,0658983351 B = 2,372340s

- Jadi putaran per menitnya adalah rpm rpm = 1x60/2,372340 = 25,2914837rpm

3.3.5 Perhitungan p asumsi dimensi se terbesar (d) = 25m menjadi partikel 1m 209 bongkol jagun masuk ke dalam ham jagung sehingga di

putaran rpm dengan asumsi atau anggap u bisa hancur menjadi partikel-partikel kur

timbangan-pertimbangan untuk memenuhi perhi kut :

bongkol jagung yang masuk kedalam hammer gga dibutuhkan 13 kali rpm anggapan 1 putara nnya hingga partikel 1mm.

sannya adalah sebagai berikut :

suk bahan atau hooper yang direncanakan ad n diameter 100mm.

bar 3.7 Ukuran sket saluran masuk dan bongkol

diatas diperoleh keterangan bahwa ukuran 100mm dan ukuran bongkol jagung berdiameter 20m

9 bongkol jagung sekali masuk kedalam ham setiap bongkol jagung panjang (p) =150mm 25mm. Setiap 1 menit bongkol jagung yang harus

l 1mm adalah 1,667kg dengan jumlah bongkol gung maka setiap 1,667kg jumlah baris bongkol

hammer adalah 209 bongkol jagung dibagi de diperoleh angka 23,22222 kali dan dibulatkan m

ggapan beberapa urang dari sama

perhitungan rpm ini

er dalam waktu 1 aran hancur untuk

adalah berbentuk

gkol

b) Setiap baris dibut menghancurkan tia Adapun penjelasann Dari perhitungan r putaran bongkol j demikian (dibutuhka ukuran partikel 12,5m pecah menjadi 8 de ukuran partikel m penampang diamet

Gambar

Dan dari percobaan mengalami patahan lalu 6 bagian, lalu hingga berukuran penampang memanj

dibutuhkan 7 kali rpm anggapan 1 putaran n tiap baris bongkol jagung yang masuk kedalam

sannya adalah sebagai berikut :

n rpm yang di nomor 4 diatas adalah anggap kol jagung lagsung bisa hancur, namun di nom

uhkan beberapa putaran rpm bongkol jagung ba melakukan percobaan 1 bongkol jagung mew engetahui seberapa kali putaran untuk menghanc

Adapun percobaan yang kami lakukan adalah dilantai, lalu kami jatuhkan benda atau material massa 4,5kg dengan kecepatan awal nol percepatan gravitasi (g = 9,8m/s2) dengan ketingg percobaan dihasilkan bongkol jagung terbelah m

12,5mm, lalu pecah menjadi 4 dengan partikel 8 dengan ukuran partikel 9,57mm, begitu set menjadi 0,61mm, dengan 7 kali pukulan.

eternya sebagai berikut :

bar 3.8 Sket penampang diameter bongkol jagung

aan diatas, secara bersamaan dari penampang m han partikel atau partikelnya juga terbelah me lalu 12 bagian dan begitulah seterusnya deng an kurang dari 1mm, sebanyak 7 kali pukula

anjangnya adalah sebagai berikut :

ran hancur untuk am hammer.

apan untuk sekali nomor 5 ini tidak baru bisa hancur. ewakili 9 bongkol hancurkan bongkol ah bongkol jagung rial besi berbentuk nol (0) dan kami tinggian (h) = 1m. h menjadi 2 dengan kel 17,88mm, lalu seterusnya hingga pukulan. Adapun sket

gung

Gambar 3.9

3.3.6 Perhitungan pu

Sehingga dari dibutuhkan untuk m dipengaruhi oleh rpm ke hammer membutuhka menitnya berapa baris dihancurkan. Sehingg rpm total = rpm angga

masuk ke

bar 3.9 Sket penampang memanjang bongkol jagun

putaran rpm totalnya

ri 2 poin percobaan dilapangan diatas diperoleh uk menghancurkan bongkol jagung 100kg

pm anggapan 1 kali hancur, 1 baris bongkol jagun butuhkan berapa kali rpm anggapan 1 kali hancur

ris bongkol jagung yang harus masuk ke dalam gga diperoleh rumus :

nggapan 1 kali putaran hancur x 1 baris bongkol suk ke hammer membutuhkan berapa kali rpm a

agung

oleh rpm total yang g dalam 1 jam agung yang masuk ncur dan dalam satu lam hammer untuk

hancur x dalam satu menitnya berapa baris bongkol jagung yang harus masuk ke dalam hammer untuk dihancurkan

= 25,2914837rpm x 7 x 24 = 4248,9692616rpm rpm total ≈ 4300rpm (dibulatkan)

3.4 Perhitungan Transmisi Putaran

Diketahui :

Putaran motor (n1) = 1400rpm (motor diessel)

Diameter pulley motor (d1) = 300mm (diameter pulley motor diessel) Putaran hammer (n2) = 4300rpm

Sleep (s) = 2% (sleep)

Sleep total (stotal) = s pulley motor diessel + s pulley hammer

= 2% + 2%

= 4%

Diameter pulley hammer (d2) = d1.n1.(1-(stotal/100))/n2

= 300x1400x(1-(4%/100%))/4300 = 300x1400x(0,96)/4300

= 93,7674418604650mm

≈ 100mm (dibulatkan 100mm karena diameter pulley yang tersedia dipasaran diatas 90mm adalah ukuran 100mm)

3.5 Perhitungan Pulley dan V-Belt 3.5.1 Perhitungan pulley

Diketahui :

Diameter pulley yang digerakkan (d2) = 100mm

Massa jenis besi cor (ρ ) = 7800kg/m3

Lebar pulley (b) = 2.f + e = 2x12,5 + 19 = 25 + 19 = 44mm = 0,044m

Diameter kepala pulley (de) = d2+ 2.k

= 100 + 2x13 = 100 + 26 = 126mm = 0,126m Volume pulley (Vp) :

V = . b . (d )4 . 90%

V =3,14. 0,044 (0,126)4 0,9 V = 0,000493521m

Massa pulley (mp) = ρ .VP

= 7800x0,000493521 = 3,84947kg

= 3,85kg Berat pulley (WP) = mp. g

= 3,85 x 9,8 = 37,725N

3.5.2 Perhitungan sabuk v-belt

Diketahui:

Diameter pulley penggerak (dp) = 300mm Diameter pulley yang digerakkan (Dp) = 100mm

Jarak sumbu poros (C) = 500mm

Menghitung panjang sabuk antara pulley pada motor dengan pulley hammer dinamis (L) :

L = 2x504 + 3,142 (300 + 100) +4x504 (300 100)1 L = 1656mm

Jadi standar sabuk yang digunakan pada mesin hammer mill ini adalah jenis sabuk V tipe B 63.

3.6 Perhitungan Poros

3.6.1 Perhitungan daya transmisi tanpa beban (Pt) - Menghitung berat hammer dinamis (W) :

Diketahui : Massa jenis hammerdinamis (ρ ) = 7800kg/m3 Percepatan gravitasi (g) = 9,8m/s Putaran hammer (n) = 4300rpm Volume hammer dinamis I = Vbongkol jagung tergerus 8 hammer I

= 0,00011304m3

Volume hammer dinamis L = Vbongkol jagung tergerus 4 hammer L

= 0,00005635m3 Diameter landasan hammer (dL) = 370mm = 0,37m

Tebal landasan hammer (t) = 13mm = 0,013m Volume landasan hammer dinamis = 0,25.π .dL2.t

= 0,25x3,14x0,372x0,013 = 0,0013971m3

Volume total hammer dinamis (V) = Volume hammer I + Volume hammer L + Volume landasan hammer

= 0,00011304 + 0,00005635 + 0,0013971 = 0,00156649m3

Massa hammer dinamis (m) = ρ .V

= 7800x0,00156649 = 12,218622kg Berat hammer dinamis (W) = m.g

- Menghitung inersia hammer dinamis total (IP) dan torsi hammer dinamis total

(TP)

Diketahui :

Jari-jari landasan hammer dinamis (r) = 185mm = 0,185m Jarak sumbu hammer I dalam ke pusat rotasi (r1)= 90mm = 0,09m

Jarak sumbu hammer I luar ke pusat rotasi (r2) = 140mm = 0,14m

Volume hammer dinamis I dalam = Volume hammer dinamis I luar = 0,5.Volume hammer dinamis I = 0,5x0,00011304

= 0,00005625m3 Inersia hammer dinamis I dalam (IID) = mhammer I dalam.r12

= ρ .Volumehammer dinamis I dalam.r12

= 7800x0,00005625x0,092 = 0,00357kg.m2

Inersia hammer dinamis I luar (IIL) = mhammer I luar.r22

= ρ .Volumehammer dinamis I luar.r22

= 7800x0,00005625x0,142 = 0,00864kg.m2

Inersia hammer dinamis L (IL) = 1/2.mlandasan hammer dinamis.r2

= 1/2.ρ .Vlandasan hammer dinamis.r2

= 0,5x7800x0,0013971x0,1852 = 0,187kg.m2

Inersia hammer dinamis total (I1) = IID+IIL+ IL

= 0,00357+0,00864+0,187 = 0,19921kg.m2

- Menghitung torsi hammer dinamis (TP) :

Waktu 1 putaran hammer dinamis (t) = 60s x 1rpm/4300rpm = 0,01395s

Kecepatan sudut (ω ) = 2.π .n/60

Diasumsikan waktu yang dibutuhkan motor listrik untuk dapat memutar poros hingga mencapai kecepatan putar 1400rpm adalah 7 detik. Sehingga percepatan sudutnya :

Percepatan sudut (α ) = ω /t

= 450,067/7 = 64,295rad/s2 Torsi hammer dinamis (T1) = I.α

= 0,19921x64,295 = 12,808N.m - Menghitung daya hammer dinamis (P1) :

P1 = T1.ω

= 12,808x450,067 = 5764,458watt

Dengan faktor koreksi (fc) = 1,2, sehingga daya yang dibutuhkan menjadi 6917,35watt atau 9,273HP.

- Menghitung inersia pulley hammer (I2) :

Dimana :

Massa pulley hammer atau yang digerakkan (mpulley hammer) = 3,85kg

Jari-jari pulley hammer atau yang digerakkan (r) = 63mm = 0,063m Inersia pulley hammer (I2) = 1/2.mpulley hammer.r2

= 1/2x3,85x0,0632 = 0,00764kg.m2

-Menghitung kecepatan sudut (ω ) dan percepatan sudut pulley hammer atau yang

digerakkan (α ) :

Kecepatan sudut (ω ) dan percepatan sudut (α ) pulley hammer atau yang digerakkan sama dengan kecepatan sudut (ω ) dan percepatan sudut hammer dinamis, yaitu ω = 450,067rad/s dan α = 64,295rad/s2 (dikarenakan hammer dinamis dan pulley hammer dinamis atau yang digerakkan berada di satu poros). - Menghitung besar torsi pulley hammer atau yang digerakkan (T2) :

= 0,00764x64,295 = 0,491N.m - Menghitung daya pul

P2 = T2.ω

= 0,491x450,067 = 220,98w = 0,356HP - Menghitung daya tra

Pt = P1+P2

= 9,273+0,356 = 9,629HP

3.6.2 Perhitungan d bongkol jagun 1mm (Ph)

Gambar 3.10 - Menghitung besar ga

jagung : Dimana :

64,295

pulley pada hammer dinamis (P2) :

0,491x450,067

220,98watt (dengan fc = 1,2 maka P2= 265,176watt)

HP

transmisi (Pt) :

0,356

daya dengan beban yaitu daya untuk m agung hingga menjadi partikel kurang dari

3.10 Jarak sumbu poros dengan hammer dinamis r gaya (F) hammer dinamis I dan L setiap kali m

att)

menghancurkan ari sama dengan

is I dan L