TUGAS UMUM DAN KHUSUS LABORATORIUM UNIT OPERASI WETTED WALL ABSORPTION COLUMN

OLEH :

KELOMPOK 3

1. Chega Putri Pratiwi 03111003007 2. Rika Damayanti 03111003021 3. Elsagita Siagian 03111003038

4. Adi Kuncoro 03111003045

5. M. Sentot B.I 03111003083

6. Dwi Sunu Permatahati 03111003098

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SRIWIJAYA

Pompa, Kompressor, Blower, dan Fan

1. POMPA

1.1. Pengertian Pompa

Pompa merupakan suatu peralatan mekanik yang digerakkan oleh tenaga mesin yang digunakan untuk memindahkan cairan dari suatu tempat ke tempat lain, di mana cairan tersebut hanya mengalir apabila terdapat perbedaan tekanan. Selain digunakan untuk memindahkan cairan, pompa juga berfungsi untuk meningkatkan kecepatan, tekanan dan ketinggian cairan.

1.2. Konstruksi Pompa

Konstruksi sebuah pompa agar dapat memindahkan cairan dari suatu tempat ke tempat lain adalah sebagai berikut:

1.2.1. Mesin Penggerak (Motor)

Mesin penggerak merubah energi listrik menjadi energi mekanik yang diperlukan untuk menggerakkan pompa. Energi ditransmisikan ke pompa oleh suatu belt ke pully penggerak pompa.

1.2.2. Pompa

Pompa menerima energi mekanik dari mesin penggerak, kemudian menggerakkan energi mekanik dengan prinsip:

a. Untuk menggerakkan atau mengalirkan cairan yang diproses melalui pompa pada kapasitas cairan yang diperlukan.

b. Untuk memindahkan energi kedalam cairan yang di proses, yang terlihat dengan bertambahnya tekanan cairan pada lubang keluar pompa.

1.2.3. Sistem Pipa Masuk dan Keluar Cairan

Sistem pipa masuk memindahkan cairan yang bersih dari bejana penyimpanan pompa.

Tugas Umum

1.3. Klasifikasi Pompa

Berdasarkan prinsip kerjanya,

pompa dapat

diklasifikasikan menjadi 7 (tujuh)

jenis pompa, antara lain:

1. Pompa Sentrifugal (Centrifugal Pump)

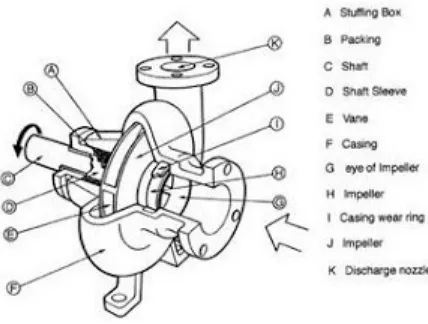

Sifat dari pompa ini adalah memindahkan energi pada daun/kipas pompa dengan dasar pembelokan/pengubah aliran. Kapasitas yang dihasilkan oleh pompa sentrifugal adalah sebanding dengan putaran, sedangkan total head (tekanan) yang di hasilkan oleh pompa sentrifugal adalah sebanding dengan pangkat dua dari kecepatan putaran.

Gambar 2. Bagian-bagian pompa sentrifugal 2. Pompa Desak (Positive Displacement Pumps)

Pompa desak dibedakan atas: oscilating pumps (pompa desak gerak bolak balik) dengan rotary displecement pumps (pompa desak berputar). Contoh pompa desak gerak bolak balik adalah piston/plunger pumps, diaphragm pumps. Contoh pompa rotary displacement pumps adalah rotary pump, eccentric spiral pumps, gear pumps, vane pumps, dan lain-lain.

3. Jet Pumps

Sifat dari jets pump adalah sebagai pendorong untuk mengangkat cairan dari tempat yang sangat dalam. Perubahan tekanan dari nozzle yang disebabkan oleh aliran media yang digunakan untuk membawa cairan tersebut ke atas. Media yang digunakan dapat berupa cairan maupun gas. Pompa ini tidak mempunyai bagian yang bergerak dan konstruksinya sangat sederhana. Keefektifan dan efisiensi pompa ini sangat terbatas.

4. Air Lift Pumps (Mammoth Pumps)

Cara kerja pompa ini sangat tergantung pada aksi dari campuran antara cairan dan gas (two phase flow).

5. Hidraulic pumps

Pompa ini menggunakan kinetik energi dari cairan yang dipompakan pada suatu kolom dan energi tersebut diberikan pukulan yang tiba-tiba menjadi energi yang berbentuk lain (energi tekan).

6. Elevator Pump

Sifat dari pompa ini mengangkat cairan ke tempat yang lebih tinggi dengan menggunakan roda timbah, archimedean screw dan peralatan sejenis.

7. Electromagnetic Pumps

Cara kerja pompa ini tergantung dari kerja langsung sebuah medan magnet padi edia ferromagnetic yang dialirkan, oleh karena itu penggunaan dari pompa ini sangat terbatas pada cairan metal.

2. KOMPRESSOR 2.1.Pengertian Kompresor

Kompresor biasanya bekerja dengan menghisap udara atmosfir. Jika kompresor bekerja pada tekanan yang lebih tinggi dari tekanan atmosfir maka kompresor ini disebut sebagai penguat (booster), dan jika kompresor bekerja di bawah tekanan atmosfir maka disebut pompa vakum. Gas mempunyai kemampuan yang besar untuk menyimpan energi persatuan volume dengan menaikkan tekanannya, namun ada hal-hal yang harus diperhatikan, yaitu: kenaikan temperatur pada pemampatan, pendinginan pada pemuaian, dan kebocoran yang mudah terjadi.

2.2.Klasifikasi Kompresor

Secara garis besar kompresor dapat dikasifikasikan menjadi dua bagian, yaitu Positive Displacement Compressor dan Dynamic Compressor. Positive displacement compressor terdiri atas reciprocating dan rotary sedangkan Dynamic compressor terdiri atas centrifugal, axial dan ejector.

1. Kompresor Torak Resiprokal (Reciprocating Compressor)

Kompresor ini dikenal juga dengan kompresor torak karena dilengkapi dengan torak yang bekerja bolak-balik atau gerak resiprokal. Pemasukan udara diatur oleh katup masuk dan dihisap oleh torak yang gerakannya menjauhi katup. Pada saat terjadi pengisapan, tekanan udara di dalam silinder mengecil, sehingga udara luar akan masuk ke dalam silinder secara alami. Pada saat gerak kompresi torak bergerak dari titik mati bawah ke titik mati atas sehingga udara di atas torak bertekanan tinggi, selanjutnya dimasukkan ke dalam tabung penyimpan udara. Tabung penyimpanan dilengkapi dengan katup satu arah sehingga udara yang ada dalam tangki tidak akan kembali ke silinder. Proses tersebut berlangsung terus-menerus hingga diperoleh tekanan udara yang diperlukan. Gerakan mengisap dan mengkompresi ke tabung penampung ini berlangsung secara terus menerus, pada umumnya bila tekanan dalam tabung telah melebihi kapasitas, maka katup pengaman akan terbuka, atau mesin penggerak akan mati secara otomatis.

2. Kompresor Torak Dua Tingkat Sistem Pendingin Udara

(pengkompresian) udara tahap kedua lebih besar, di mana temperatur udara akan naik selama terjadi kompresi sehingga perlu mengalami proses pendinginan dengan memasang sistem pendingin. Metode pendinginan yang sering digunakan misalnya, dengan sistem udara atau dengan sistem air bersirkulasi. Batas tekanan maksimum untuk jenis kompresor torak resiprokal antara lain, untuk kompresor satu tingkat tekanan hingga 4 bar. Sedangkan dua tingkat atau lebih tekanannya hingga 15 bar.

3. Kompresor Diafragma (Diaphragma Compressor)

Jenis kompresor ini termasuk dalam kelompok kompresor torak. Namun letak torak dipisahkan melalui sebuah membran diafragma. Udara yang masuk dan keluar tidak langsung berhubungan dengan bagian-bagian yang bergerak secara resiprokal. Adanya pemisahan ruangan ini udara akan lebih terjaga dan bebas dari uap air dan pelumas/oli. Oleh karena itu kompresor diafragma banyak digunakan pada industri bahan makanan, farmasi, obat – obatan dan kimia.

Prinsip kerjanya hampir sama dengan kompresor torak. Perbedaannya terdapat pada sistem kompresi udara yang akan masuk ke dalam tangki penyimpanan udara bertekanan. Torak pada kompresor diafragma tidak secara langsung menghisap dan menekan udara tetapi menggerakkan sebuah membran (diafragma) dulu. Dari gerakan diafragma yang kembang kempis itulah yang akan menghisap dan menekan udara ke tabung penyimpan.

4. Kompresor Putar (Rotary Compressor)

Kompresor beroperasi pada kecepatan tinggi dan umumnya menghasilkan hasil keluaran yang lebih tinggi dibandingkan kompresor reciprocating. Biaya investasinya rendah, bentuknya kompak, ringan dan mudah perawatannya, sehingga kompresor ini sangat popular di industri.

5. Kompresor Sekrup (Screw)

Kompresor sekrup memiliki dua rotor yang saling berpasangan atau bertautan (engage), yang satu mempunyai bentuk cekung sedangkan lainnya berbentuk cembung, sehingga dapat memindahkan udara secara aksial ke sisi lainnya. Kedua rotor itu identik dengan sepasang roda gigi helix yang saling bertautan. Jika roda-roda gigi tersebut berbentuk lurus, maka kompresor ini dapat digunakan sebagai pompa hidrolik pada pesawat-pesawat hidrolik. Roda-roda gigi kompresor sekrup harus diletakkan pada rumah-rumah roda gigi dengan benar sehingga betul-betul dapat menghisap dan menekan fluida.

6. Kompresor Root Blower (Sayap Kupu-Kupu)

Kompresor jenis ini akan mengisap udara luar dari satu sisi ke sisi yang lain tanpa ada perubahan volume. Torak membuat penguncian pada bagian sisi yang bertekanan. Prinsip kompresor ini ternyata dapat disamakan dengan pompa pelumas model kupu-kupu pada sebuah motor bakar. Beberapa kelemahannya adalah: tingkat kebocoran yang tinggi. Kebocoran terjadi karena antara baling-baling dan rumahnya tidak dapat saling rapat betul. Berbeda jika dibandingkan dengan pompa pelumas pada motor bakar, karena fluidanya adalah minyak pelumas maka film-film minyak sendiri sudah menjadi bahan perapat antara dinding rumah dan sayap-sayap kupu itu. Dilihat dari konstruksinya, Sayap kupu-kupu di dalam rumah pompa digerakan oleh sepasang roda gigi yang saling bertautan juga, sehingga dapat berputar tepat pada dinding.

7. Kompresor Aliran (Turbo Compressor)

turbin atau lebih untuk menghasilkan kecepatan aliran udara yang diperlukan. Energi kinetik yang ditimbulkan menjadi energi bentuk tekanan.

8. Kompresor Aliran Radial

Percepatan yang ditimbulkan oleh kompresor aliran radial berasal dari ruangan ke ruangan berikutnya secara radial. Pada lubang masuk pertama udara dilemparkan keluar menjauhi sumbu. Bila kompresornya bertingkat, maka dari tingkat pertama udara akan dipantulkan kembali mendekati sumbu. Dari tingkat pertama masuk lagi ke tingkat berikutnya, sampai beberapa tingkat sesuai yang dibutuhkan. Semakin banyak tingkat dari susunan sudu- sudu tersebut maka akan semakin tinggi tekanan udara yang dihasilkan. Prinsip kerja kompresor radial akan menghisap udara luar melalui sudu-sudu rotor, udara akan terisap masuk ke dalam ruangan hisap lalu dikompresi dan akan ditampung pada tangki penyimpanan udara bertekanan hingga tekanannya sesuai dengan kebutuhan. 9. Kompresor Aliran Aksial

Pada kompresor aliran aksial, udara akan mendapatkan percepatan oleh sudu yang terdapat pada rotor dan arah alirannya ke arah aksial yaitu searah (sejajar) dengan sumbu rotor. Jadi pengisapan dan penekanan udara terjadi saat rangkaian sudu-sudu pada rotor itu berputar secara cepat. Putaran cepat ini mutlak diperlukan untuk mendapatkan aliran udara yang mempunyai tekanan yang diinginkan. Teringat pula alat semacam ini adalah seperti kompresor pada sistem turbin gas atau mesin-mesin pesawat terbang turbo propeller. perbedaannya, jika pada turbin gas adalah menghasilkan mekanik putar pada porosnya. Tetapi, pada kompresor ini tenaga mekanik dari mesin akan memutar rotor sehingga akan menghasilkan udara bertekanan.

2.3.Penggerak Kompresor

yang digunakan di pabrik-pabrik kebanyakan digerakkan oleh motor listrik karena biasanya terdapat instalasi listrik dan cenderung stasionar (tidak berpindah-pindah). Kompresor yang baik dapat bergerak jika energi yang disuplay pada kompresor tersebut stabil dan tidak terjadi lonjakan yang sewaktu-waktu bisa saja membuat alat ini rusak. Kompresor yang bergerak optimal akan menghasilkan kerja yang baik dan sangat bermanfaat untuk meningkatkan efisiensi dari proses yang menggunakan alat ini. Kompresor yang biasanya digunakan adalah kompresor yang menjadikan listrik sebagai sumber energinya sehingga kompresor sangat tergantung pada isntalasi listrik.

2.4.Komponen Kompresor

Berikut ini adalah komponen penyusun compressor, antara lain:

1. Kerangka (Frame)

Fungsi utama adalah untuk mendukung seluruh beban dan berfungsi juga sebagai tempat kedudukan bantalan, poros engkol, silinder dan tempat penampungan minyak pelumas.

2. Poros Engkol (CrankShaft)

Berfungsi mengubah gerak berputar (rotasi) menjadi gerak lurus bolak balik (translasi) sehingga bisa menggerakkan kompresor.

3. Batang Penghubung (ConnectingRod)

Berfungsi meneruskan gaya dari poros engkol ke batang torak melalui kepala silang, batang penghubung harus kuat dan tahan bengkok sehingga mampu menahan beban pada saat kompresi.

4. Kepala Silang (CrossHead)

Berfungsi meneruskan gaya dari batang penghubung ke batang torak. Kepala silang dapat meluncur pada bantalan luncurnya.

5. Silinder (Cylinder)

Berfungsi sebagai tempat kedudukan liner silinder dan waterjacket. 6. Liner Silinder (CylinderLiner)

Berfungsi sebagai lintasan gerakan piston torak saat melakukan proses ekspansi, pemasukan, kompresi, dan pengeluaran.

Adalah tutup silinder bagian head end/front cover dan bagian crank end/rear cover yang berfungsi untuk menahan gas/udara supaya tidak keluar silinder.

8. Water Jacket

Weal jacket adalah ruangan dalam silinder untuk bersirkulasi air sebagai pendingin.

9. Torak (Piston)

Sebagai elemen yang menghandel gas/udara pada proses pemasukan (suction), kompresi (compression) dan pengeluaran (discharge).

10. Cincin Torak (PistonRings)

Berfungsi mengurangi kebocoran gas/udara antara permukaan torak dengan dinding liner silinder.

11. Batang Torak

Berfungsi meneruskan gaya dari kepala silang ke torak.

12. Cincin Penahan Gas (PackingRod)

Berfungsi menahan kebocoran gas akibat adanya celah (clearance) antara bagian yang bergerak (batang torak) dengan bagian yang diam (silinder). Cincin penahan gas ini terdiri dari beberapa ringsegment.

13. Ring Oil Scraper

Berfungsi untuk mencegah kebocoran minyak pelumas pada frame

14. Katup Kompresor (Compressor Valve)

Berfungsi untuk mengatur pemasukan dan pengeluaran gas/udara, kedalam atau keluar silinder. Katup ini dapat bekerja membuka dan menutup sendiri akibat adanya perbedaan tekanan yang terjadi antara bagian dalam dengan bagian luar silinder.

3. BLOWER

3.1. Pengertian Blower

lubang kecil yang berfungsi untuk mengeluarkan angin yang dihasilkan oleh blower itu sendiri. Meskipun blower merupakan salah satu jenis peralatan modern, namun alat ini masih jarang dijumpai.

Pada dasarnya blower memiliki prinsip kerja yang mirip dengan kompresor. Blower digerakkan oleh mesin penggerak yang berupa engine ataupun motor listrik. Tekanan angin yang terdapat pada blower biasanya tidak terlalu besar dan biasnya blower ini dimanfaatkan untuk membawa muatan produk berupa bubuk atau biji yang ditiup oleh blower.

Blower dapat digunakan sebagai peniup, namun juga bisa digunakan sebagai vakum. Blower mampu memberikan laju aliran volume transfer yang tinggi dengan rasio tekanan yang relatif lebih besar. Rasio tekanan dari kipas angin di bawah 1,1 sedangkan blower memiliki rasio tekanan 1,1-1,2. Fan menghasilkan aliran gas dengan sedikit tekanan dan volume gas yang lebih besar, sementara blower menghasilkan rasio tekanan yang relatif lebih tinggi dengan volume aliran gas yang lebih besar.

Gambar 3. Perbedaan blower dan tradional fan

blower dan kompresor ditetapkan pada 7% peningkatan densitas fluida (udara) dari umpan blower ke keluaran blower.

3.2. Tipe-Tipe Blower

Berikut ini beberapa tipe blower, antara lain: 1. Blower Sentrifugal

Blower sentrifugal mengolah udara atau gas yang masuk dalam arah aksial dan keluar dalam arah radial. Tipe blower ini mempunyai 3 bilah, yaitu: bilah radial atau lurus, bilah bengkol maju (forward curved blade), dan bilah bengkol mundur (backward curved blade). Blower bilah radial biasanya digunakan dalam aplikasi yang mempunyai temperatur tinggi dan diameter yang besar. Bilah yang dalam arah radial mempunyai tegangan (stress) yang sangat rendah dibandingkan dengan bilah bengkol maju ataupun mundur. Rotor mempunyai 4-12 bilah dan biasanya beropeasi pada kecepatan rendah. Blower ini digunakan dalam kerja buangan (exhaust work), khususnya untuk gas-gas pada temperatur tinggi dan dengan suspensi dalam alirannya.

2. Forward-Curved Blade Blower

Blower ini mengalirkan gas buang pada kecepatan yang sangat tinggi. Tekanan yang dipasok oleh blower ini lebih rendah dibandingkan dengan tekanan yang dihasilkan oleh dua bilah yang lain. Banyaknya bilah dalam rotor tersebut dapat mencapai 50, sedangkan kecepatannya dapat mencapai 3600 rpm.

3. Backward-curved blade blower

biasanya pada rentang 40-80%. Tekanan total buang adalah jumlah dari tekanan statik dan velocity head.

4. FAN

4.1. Pengertian Fan

Pada industri, fan merupakan alat yang digunakan untuk pasokan ventilasi atau udara pembakaran yang mana untuk mensirkulasi udara atau gas lainnya melewati alat dan untuk mengeluarkan udara atau gas lainnya dari alat. Fan secara luas digunakan di industri dan pengaplikasian komersial seperti ventilasi, material handling, boiler, refrigerasi, dust collection, aplikasi pendingin dan lainnya.

4.2.Klasifikasi Fan

Secara umum, fan dibagi menjadi 2 (dua) jenis, yaitu: 1. Fan Sentrifugal

Fan sentrifugal meningkatkan kecepatan aliran udara dengan impeler berputar. Kecepatan meningkat sampai mencapai ujung blades dan kemudian diubah ke tekanan. Fan ini mampu menghasilkan tekanan tinggi yang cocok untuk kondisi operasi yang kasar, seperti sistim dengan suhu tinggi, aliran udara kotor atau lembab, dan handling bahan. Fan sentrifugal dikategorikan berdasarkan bentuk bladenya.

2. Fan Axial

Fan aliran aksial dirancang untuk menangani laju alir yang sangat tinggi dan tekanan rendah. Fan aksial menggerakan aliran udara sepanjang sumbu fan. Cara kerja fan seperti impeler pesawat terbang yaitu blades fan menghasilkan pengangkatan aerodinamis yang menekan udara. Fan ini terkenal di industri karena murah, bentuknya yang kompak dan ringan.

4.3. Komponen Sistem Fan

Sebuah system fan khusus terdiri dari sebuah fan, motor elektrik, system penggerak, saluran atau pipa, perangkat control aliran, dan peralatan pendingin udara (filter, koil pendingin, heat exchanger, dll).

Kebanyakan fan di industri didorong oleh motor listrik arus bolak-balik (AC). Kebanyakan motor induksi disediakan dengan 3 fase, 240 volt atau 280 volt listrik. Komponen lain dari penggerak utama adalah pengontrol motor (motor controller). Controller adalah mekanisme saklar yang menerima sinyal dari rangkaian daya rendah (seperti saklar on/off) dan memberikan energi pada motor dengan menghubungkan atau melepaskan gulungan motor ke tegangan listrik. Soft starter adalah perangkat yang sering dipasang denga motor controller untuk mengurangi tegangan listrik terkait dengan start-up pada motor besar.

2. Sistem Penggerak

System penggerak sering menawarkan peluang besar untuk meningkatkan efisiensi energi dan menurunkan biaya sistem operasi secara keseluruhan. Ada 2 (dua) jenis utama dari system penggerak yaitu direct drive dan belt drive. Dalam sistem direct drive, fan terpasang pada poros motor. Ini merupakan sistem sederhana yang efisien tapi memiliki fleksibilitas kurang sehubungan dengan penyesuaian kecepatan karena sebagian besar fan dioperasikan dengan motor induksi, kecepatan rotasi dari fan direct drive dibatasi dalam beberapa persen dari kecepatan motor sinkron (umumnya 1200, 1800 dan 3600 rpm).

Adjustable speed drive (ASD) biasa digunakan di dalam direct drive untuk meningkatkan fleksibilitas kecapatan rotasi. ASD pada umumnya digunakan untuk fan yang beroperasi pada berbagai kondisi. Aplikasi pada suhu rendah dan sistem udara yang bersih sangat cocok untuk direct drive. Belt drive memberikan fleksibilitas dalam pemilihan kecepatan kipas. Jika perkiraan awal salah atau persyaratan sistem berubah, belt drive memungkinkan fleksibilitas dalam mengubah kecepatan fan. Pada fan axial, belt drive menjadi keuntungan dalam aplikasi pada suhu tinggi atau lingkungan yang korosif.

V-belt pada umumnya memiliki efisiensi sekitar 70-80%. Tetapi sistem ini cenderung lebih mahal daripada alternatif belt drive. Cogged belt ini cenderung memerlukan pemeriksaan lebih sering dan lebaih baik dalam aplikasi dengan akses yang sangat terbatas.

3. Ductwork dan Piping

Untuk kebanyakan sistem fan, udara diarahkan melalui saluran atau pipa. Umumnya, saluran terbuat dari lembaran logam dan digunakan dalam sistem tekanan rendah sedangkan pipa yang lebih kuat digunakan pada aplikasi tekanan tinggi. Saluran yang lebih besar menciptakan resistensi aliran udara lebih rendah dibandingkan saluran kecil. Meskipun biaya awal saluran besar lebih tinggi dalam bahan dan pemasangan tetapi akan mengurangi biaya energi karena gesekan yang rendah.

Pertimbangan lain dalam saluran adalah bentuk dan tingkat kebocoran. Saluran bulat memiliki luas permukaan yang lebih kecil dibandingkan saluran persegi panjang sehingga kebocoran yang terjadi akan berkurang. Dalam laju udara panas atau dingin, luas permukaan ini juga mempengaruhi jumlah panas yang ditransfer ke lingkungan.

4. Perangkat Control Aliran

Perangkat control aliran ini terdiri dari peredam di bagian inlet dan outlet fan serta baling-baling di saluran masuk fan. Baling-baling inlet menyesuaikan output fan ke dalam 2 (dua) cara utama yaitu dengan cara menciptakan pusaran dalam aliran udara yang berdampak udara menabrak blade atau dengan memblokir udara sekaligus yang membatasi jumlah udara masuk ke fan. Pusaran udara ini akan membantu mengurangi tenaga fan.

Daftar Pustaka

Aditya. (2013.) Komponen-Komponen Kompresor. Diperoleh 1 Maret 2014, dari http://adiezzzt.blogspot.com/2013/01/makalah-kompresor.html

Arasid, Harun. (2013). Sistem Kompresor. Diperoleh 1 Maret 2014, dari

http://haruna16.wordpress.com/makalah-sistem-kompresor-3/

Media proyek. (2013). Mengenal Jenis Pompa Berdasarkan Cara Kerjanya. Diperoleh 2 Maret 2014, dari

http://www.mediaproyek.com/2013/06/mengenal-jenis-jenis-pompa-berdasarkan.html

Mira, Diana. (2012). Teori Dasar Pompa. Diperoleh 2 Maret 2012, dari http://beatifulminders.blogspot.com/2009/03/teori-dasar-pompa.html Prihadisetyo. (2009), Prosedur yang Benar Start-Up Pompa dan Blower/Fan

Sentrifugal Berkapasitas Besar. Diperoleh 28 Sebruari 2014, dari http://prihadisetyo.wordpress.com/2009/04/29/prosedur-yang-benar-start-up-pompa-dan-blowerfan-sentrifugal-berkapasitas-besar/

BUBBLE TOWER

Perbedaan dalam komposisi kesetimbangan antara fase likuid dan uap dapat digunakan untuk memisahkan suatu komponen secara individu ataupun campuran. Dalam peralatan industri untuk operasi transfer uap-likuid, uap dapat berupa gelembung yang melalui (melintas) fase likuid secara kontinyu (droplet) likuid yang jatuh kedalam fase uap secara kontinyu, ataupun kombinasi dari beberapa metode lainnya.

Pengertian dari gelembung uap (bubbling vapor) yang melintasi likuid adalah uap didistribusi melalui sparger atau pipa berlubang (perforated pipe) yang terletak pada dasar tangki yang berisi likuid. Gelembung-gelembung uap tersebut melintasi likuid selama masa lintasannya ke permukaan (ke bagian atas kolom), dimana ia akan terpisah dan meninggalkan kolom melalui jalur uap bagian atas (overhead) dari kolom.

Kolom gelembung (bubble coloum) dapat berupa piringan dengan sejumlah lubang yang di las pada risers atau chimney, dimana uap akan lewat melintas dari bagian bawah kolom. Tiap risers dipenuhi oleh sejumlah cap berbentuk bell (genta) untuk mempercepat uap melalui risers tersebut.

Menara-menara gelembung (bubble tower) terdiri dari ruang-ruang terbuka berukuran besar yang dilalui oleh fasa cair yang mengalir ke dalam ruang-ruang ini pula gas akan disebarkan ke dalam fasa cair dalam bentuk gelembung-gelembung halus. Gelembung-gelembung-gelembung gas kecil akan memberikan luas kontak yang diinginkan. Transfer massa terjadi baik selama pembentukan gelembung maupun saat gelembung naik melalui cairan. Gelembung-gelembung yang naik ini

Tugas Khusus Chega Putri Pratiwi

menimbulkan aksi pencampuran di dalam fasa cair, sehingga mengurangi resistansi fasa cair tersebut terhadap transfer massa.

Menara gelembung digunakan dengan sistem di mana fasa cair biasanya mengontrol laju transfer massa, misalnya bubble tower digunakan untuk absorpsi gas yang relative tidak dapat larut seperti dalam oksidasi udara di air. Gambar 1 memperlihatkan waktu kontak dan arah aliran fasa dalam suatu menara gelembung. Waktu kontak demikian juga dengan luas kontak memegang peranan penting dalam menentukan jumlah massa yang ditransfer antara kedua fasa. Mekanisme transfer massa dasar yang terjadi di dalam menara gelembung juga dijumpai dalam tangki-tangki atau kolom-kolom gelembung batch di mana gasnya tersebar di dasar tangki. Peralatan seperti itu umumnya dijumpai dalam oksidasi biologis dan dalam operasi pengolahan air limbah.

Dalam operasinya, uap (vapor) naik melalui chimney, menghasilkan sejumlah gelembung dari slot dari bagian bawah cup didalam likuid, dimana level (ketinggian) likuid dijaga pada plate oleh weir (dam) sehingga permukaan likuid adalah 2-2,5 inch diatas slot dari bubble cap. Likuid diumpankan pada plate dan turun melintasi downspout menuju bagian bawah plate dimana uap akan melintas naik melalui plate bercampur dengan likuid pada plate karena disperse yang dihasilkan oleh slot dalam bubble cap. Uap kemudian terpisah pada permukaan likuid dan melintasi bagian atas piringan (plate). Hal ini dapat dicapai dengan aliran berlawanan arah (countercurrent) dari likuid yang melintas turun dengan uap yang melintas naik melalui kolom.

1. Peralatan pada bubble coloumn

a.Kolom Piring Gelembung (Bubble Plate Coloum) dengan tanggul dan saluran limpah yang bundar

Kolom piring gelembung (bubble plate coloum), merupakan salah satu alat yang digunakan pada kontak anatar fase dan pemisah fase dimana bentuk pemisahannya dilakukan dengan cara destilasi. Alat ini terdiri dari tanggul (weit), dan pipa saluran limpah (downcomers).

yang berupa liquid, misalnya etanol dan air. Pada alat ini terdapat pelat-pelat yang berfungsi sebagai perlengkapan dalam (internal fitting) berupa bidang yang letaknya mendatar dan disusun satu diatas yang lain pada jarak-jarak tertentu di dalam pipa kolom. Pada setiap plat terdapat lapisan cairan dengan ketinggian tertentu. Cairan ini diterobos oleh uap yang naik melalui lubang-lubang pada pelat.

b. Piring aliran melintang yang menunjukkan jalan masuk dan jalan keluar tanggul Alat ini digunakan untuk cairan, dimana cairan masuk melewati piring menuju ke piring berikut di bawahnya. Cairan di dalam kolom dipindahkan dari pusat piring. Alat ini juga harus mempunyai cairan yang dapat menahan pada piring yang lebih rendah untuk mencegah uap air mengalir dari atas alat ini. Cairan pada piring yang lebih rendah ditahan oleh sebuah tanggul (weit). Tanggul ini berfungsi untuk mendistribusikan cairan. Cairan yang masuk melalui tanggul akan mengalir melintang sesuia dengan aliran pada piring untuk selanjutnya mengalir ke jalan keluar tanggul.

c. Bubble Cap (Pelat Genta)

balik dari likuid melewati bagian bawah dan uap melewati bagian atas, melewati kolom penampang hasil.

Peralatan bubble coloum ini banyak diaplikasikan didalam proses yang melibatkan pemisahn secara termal, seperti pada destilasi, rektifikasi, dan fraksionasi.

2. Kolom Destilasi dan Rektifikasi

Destilasi dan rektifikasi adalah proses pemisahan termal yang digunakan secara luas dibidang teknik untuk memisahkan campuran dalam jumlah yang besar. Contoh:

Destilasi atau penyulingan larutan, untuk mengurangi volumenya, untuk meningkatkan konsentrasi zat terlarut atau untuk mengkristalkan bahan padat yang terlarut.

Destilasi produk antara atau produk akhir yang diperoleh pada reaksi kimia. Rektifikasi pelarut organik yang telah tercemar, agar diperoleh cairan murni

yang dapat digunakan kembali.

Ketiga proses diatas adalah serupa, yaitu pemisahan terjadi oleh penguapan salah satu komponen dari campuran, artinya dengan cara mengubah bagian-bagian yang sama dari keadaan cair menjadi berbentuk uap. Persyaratannya adalah kemudahan menguap (volatilitas) dari komponen yang akan dipisahkan berbeda satu dengan lainnya.

Bila suatu campuran yang terdiri atas dua jenis cairan yang saling larut akan dipisahkan, sedangkan tekanan uap atau titik didih keduanya relative berdekatan, maka pemisahan tidak cukup dilakukan dengan satu kali destilasi sederhana. Hal ini karena selain mengandung zat yang lebih mudah menguap, uap yang terbentuk (berarti pula destilatnya) juga banyak mengandung zat yang lebih sukar menguap.

3. Diameter bubble coloum

Efisiensi kontak antara likuid dan uap pada plate tergantung pada besarnya agitasi yang disebabkan suplai energi oleh uap yang melewati likuid pada piringan. Pada kecepatan uap yang rendah, maka dihasilkan efisiensi panas yang rendah pula. Hal ini disebabkan oleh turunnya level (ketinggian) likuid pada piringan. Makin tinggi kecepatan uap, maka makin tinggi juga efisiensi plate karena kontak yang panjang. Pada kecepatan uap yang sangat tinggi, pemsukan likuid ke uap dimulai dan uap cenderung membentuk kerucut. Efisiensi maksimum plate dicapai diatas interval kecepatan uap.

Diameter kolom bubble dapat ditentukan dengan prosedur kelebihan kapasitas. Beban uap ini berbeda di beberapa tempat sehingga menyebabkan cross sectional area harus di justifikasi. Daerah aktif pada piring pada bubble-cap

Diameter Kolom (m)

Diameter Tutup (mm)

Daerah (area) aktif pada Bubble cap

0,9 75 0,60

1,2 100 0,57

1,8 100 0,66

2,4 100 0,70

13,0 150 0,74

Satir, Depi Oktari. (2012). Bubble Coloum. Diperoleh 2 Maret 2014, dari (http://depisatir.blogspot.com /2012/10/bubble-coloum.html

SPRAY TOWER

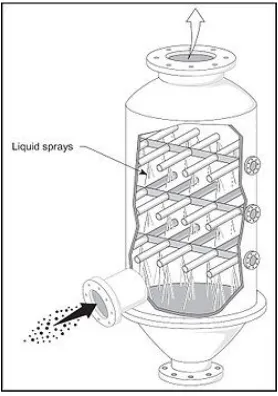

Spray tower merupakan tipe absorber dengan proses absorbesi terjadi dengan cara penyemprotan cairan terhadap gas. Spray tower terdiri dari chamber-chamber besar di mana fase gas mengalir dan masuk serta kontak dengan likuid terjadi di dalam spray nozzles. Aliran fase di dalam spray tower dimulai dari likuid masuk dari atas ke dalam spray dan jatuh karena gaya gravitasi, serta kontak secara countercurrent dengan aliran gas yang masuk dari bawah.

Gambar 1. Spray tower countercurrent

Untuk ketinggian yang rendah, efisiensi ruang spray kira-kira mendekati packed powder, tetapi untuk ketinggian yang melebihi 4 ft efisiensi spray turun dengan cepat. Adanya kemungkinan terjadinya interfase aktif yang sangat besar pada saat terjadinya sedikit penurunan, ternyata pada prakteknya ditemukan ketidakmungkinan untuk mencegah terjadinya hubungan ini.

Spray nozzles didesain untuk aliran likuid yang mempunyai bilangan pressure drop yang besar maupun kecil, untuk aliran likuid yang mempunyai flow rate kecil, maka cross area kontaknya harus besar. Laju aliran yang mempunyai drop fals menentukan waktu kontak dan sirkulasinya disertai dengan influensasi perpindahan massa antara dua fase dan harus kontak secara kontinu. Hambatan pada transfer yaitu pada fase gas dikurangi dengan gerakan swirling dari falling likuid droplets. Spray tower digunakan untuk perpindahan massa larutan gas yang tinggi dengan dikontrol laju perpindahan masa secara normal pada fase gas.

Tugas Khusus Rika Damayanti

Spray tower biasanya diaplikasikan untuk pengendalian pencemaran udara. Banyak faktor yang dapat menyebabkan terjadinya pencemaran udara, diantaranya pencemaran yang ditimbulkan oleh sumber-sumber alami maupun kegiatan manusia atau kombinasi keduanya. Pencemaran udara dapat mengakibatkan dampak pencemaran udara bersifat langsung dan lokal, regional, maupun global atau tidak langsung dalam kurun waktu lama. Di kota-kota besar, kontribusi gas buang kendaraan bermotor sebagai sumber polusi udara mencapai 60-70%. Sedangkan kontribusi gas buang dari cerobong asap industri hanya berkisar 10-15%, sisanya berasal dari sumber pembakaran lain,misalnya dari rumah tangga, pembakaran sampah, kebakaran hutan, dll.

Jenis-jenis bahan pencemaran udara ialah Karbon monoksida (CO), Nitrogen dioksida (N02), Sulfur Dioksida (S02), CFC, Karbon dioksida (CO2), Ozon (03), Benda Partikulat (PM), Timah (Pb), HydroCarbon (HC), dan lain-lain.

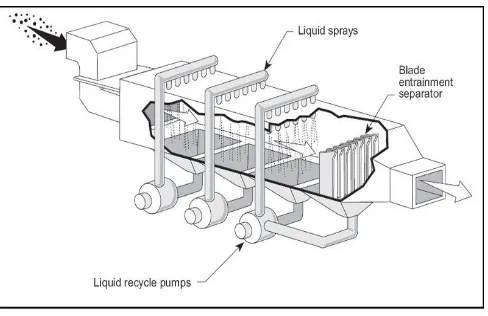

Untuk penaggulangan pencemaran udara yang dilakukan oleh para pabrik-pabrik besar, penggunaan Spray Tower diletakkan pada cerobong asap pabrik-pabrik. Hal ini merupakan satu bentuk teknologi pengendalian pencemaran udara secara kolektif yang dapat disebut dengan wet scrubber. Aliran countercurrent menghasilkan keluaran gas dengan konsentrasi polutan yang terendah pada fresh scrubbing liquid.

Nozzel Banyak ditempatkan di menara pada ketinggian yang berbeda untuk menyemprot semua gas ketika bergerak ke atas. Alasan menggunakan nozzel yang banyak adalah untuk memaksimalkan jumlah tetesan halus pada partikel polutan dan untuk menghasilkan luas permukaan yang besar dalam penyerapan gas.

spray tower harus lebih besar dari scrubber yang mengatur tingkat aliran gas aliran serupa.

Masalah lain yang terjadi di spray tower adalah setelah tetesan jatuh pada jarak pendek, mereka cenderung menggumpal atau menabrak dinding tower. Akibatnya, total luas permukaan cairan untuk kontak berkurang sehingga mengurangi efisiensi pengumpulan scrubber.

Selain konfigutasi aliran countercurrent, aliran dalam spray tower juga dapat berupa cocurrent atau crosscurrent. Dalam aliran cocurrent, gas dan aliran cairan yang masuk dari arah yang sama. Hal ini disebabkan karena aliran gas tidak mendorong terhadap semprotan cairan, kecepatan gas di dalam tower lebih tinggi dibandingkan dengan aliran countercurrent. Akibatnya, spray tower cocurrent dibandingkan dengan spray tower countercureent lebih kecil untuk menghilangkan aliran gas buang dengan jumlah yang sama. Spray tower coscurrent juga disebut horisontal spray scrubber di mana gas dan aliran cairan yang masuk dalam arah yang tegak lurus satu sama lain.

Gambar 2. Spray tower cocurrent

Jumlah dan kualitas cairan disemprotkan di setiap bagian bisa bervariasi, biasanya dengan cairan bersih (jika cairan daur ulang yang digunakan) disemprotkan pada set terakhir dari semprotan.

Spray tower adalah perangkat pengendali yang murah terutama digunakan untuk pengkondisian gas (cooling atau humadifying) atau untuk tahap pertama dalam pembuangan partikel gas. Spray tower juga digunakan pada banyak sistem desulfurisasi gas untuk mengurangi plugging oleh polutan.

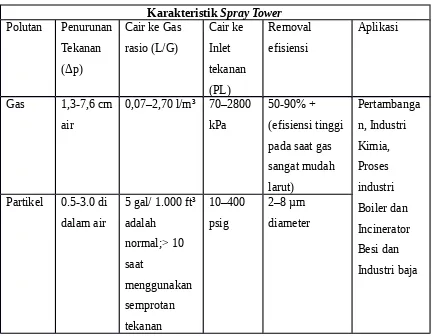

Spray tower telah digunakan secara efektif untuk menghilangkan sebagian besar partikel gas dengan kelarutan yang tinggi. Pressure drop di dalam tower sangat rendah biasanya kurang dari 2,5 cm (1,0 dalam) dari air, dengan demikian biaya operasi scrubber relatif rendah. Namun, biaya pemompaan cairan bisa sangat tinggi. Karakteristik operasi dari spray tower, sebagai berikut:

Tabel 1. Karakteristik spray tower

menghilangkan gas HCl dari pembuangan gas dalam pembuatan asam klorida. Dalam produksi superfosfat digunakan manufaktur fertilizer, gas SiF4 dan HF yang dilepaskan dari berbagai titik dalam proses. Spray tower telah digunakan untuk menghilangkan kandungan senyawa dengan kelarutan yang tinggi. Spray tower juga digunakan untuk menghilangkan bau pada tulang dan pabrik industry gemuk melalui scrbbing gas buang dengan larutan KMnO4.

Karena kemampuannya untuk menangani sebagian besar volume gas di lingkungan yang korosif, spray tower juga digunakan dalam sejumlah gas sistem desulfurisasi gas sebagai tahap pertama atau kedua dalam proses penghilangan polutan. Dalam sebuah spray tower, proses absorpsi dapat ditingkatkan dengan memperhatikan beberapa parameter, antara lain:

1) Kecepatan gas dan pressure drop

Meningkatkan kecepatan relatif antara gas dan droplet liquid dapat meningkatkan momentum partikel sehingga menyebabkan partikel lebih kecil untuk terkumpul oleh mekanisme impaction. Kecepatan relatif dapat ditingkatkan dengan cara mempersempit throat, menginjeksikan liquid countercurrent ke aliran gas, atau menyemprot liquid ke throat.

2) Liquid-to-gas (L/G) ratio

Liquid-to-gas ratio (L/G) adalah volume liquid yang diinjeksikan per volume gas masuk. Secara umum, L/G ratio dapat meningkatkan efisiensi pengumpulan karena densitas droplet di sepanjang area permukaan tertentu pada scrubber lebih tinggi.

3) Droplet size

Terdapat ukuran droplet optimum untuk memaksimalkan pengumpulan partikel. Droplet lebih kecil memiliki permukaan lebih besar terhadap rasio volume, maka akan menangkap partikel lebih banyak per volume yang diinjeksikan. Bagaimanapun juga, jika ukuran droplet terlalu kecil maka momentum dari aliran gas dapat berpindah ke droplet yang akan menurunkan kecepatan relatif antara droplet dan partikel. Sedangkan kecepatan relatif rendah menghasilkan efisiensi pengumpulan yang rendah pula.

Fidaus, Muhammad Yusuf. (2011). Dasar-Dasar Absorpsi. Diperoleh 2 Maret 2014, dari http://muhammadyusuffirdaus.wordpress.com/2011/10/23/dasar-dasar-absorpsi/

Hasanah, Warda. (2012). Kawasan Daerah Simongan Menggunakan Metode Spray Tower. Diperoleh 2 Maret 2014, dari

http://wardaadr.blogspot.com/2012/06/penanggulangan-polusi-udara-yang.html

PACKED TOWER

Packed tower digunakan pada proses destilasi, absorpsi, dan ekstraksi cair-cair. Kinerja sebuah packed tower sangat bergantung pada kualitas distribusi gad dan likuid yang melewati packed bed. Packed tower digunakan untuk kontak secara kontinu likuid dan gas untuk kedua aliran yaitu counter current dan cross current, column vertical dimana diisi dengan packing atau dengan memperluas permukaan kintak. Packing yang digunakan pada packed tower untuk memperbesar permukaan kontak antara gas dan lukid.

Packed towers hampir selalu memiliki tekanan yang rendah dibandingkan tower yang lain. Packing terdiri dari keeping-keping yang jumlahnya banyak untuk meningkatkan kapasitas absorpsinya. Aliran gasnya sekitar 500 ft3/min (14,2 m3/min) digunakan 1 in (2,5 cm) packing, untuk aliran gasnya atau 2000 ft3/min (56,6 m3/min). Ada beberapa perbandingan bahan pembuat packed tower: 1) Bahan plastik: karena pressure drop aliran gasnya rendah, cairan hold up kecil, lebih ekonomis dalam cairan yang korosif, dan biaya columnnya relatif murah.

Pemilihan Packing

Pemilihan antara column tray atau packing untuk proses tertentu dapat ditentukan dengan mempertimbangkan kelebihan atau kekurangan masing-masing desain seperti berikut ini :

1. Column tray dapat didesain untuk proses dengan rentang laju alir likuid dan gas yang lebih besar dibandingkan dengan packed column.

2. Packed column tidak sesuai dengan laju alir likuid yang sangat rendah

3. Efisiensi tray dapat diprediksi dengan lebih teliti dibandingkan dengan perhitungan untuk packing (HETP).

Tugas Khusus Elsagita Siagian

4. Hasil desain column tray lebih terjamin daripada packed column. Pada packed column selalu ada keraguan bahwa distribusi likuid dapat terjaga dengan baik di sepanjang packed column pada semua kondisi operasi terutama pada column yang cukup besar.

5. Pada column tray lebih mudah membuat pendingin; coil dapat dipasang pada tray.

6. Pada column tray lebih mudah untuk membuat side-streams.

7. Jika likuid menyebabkan fouling atau mengandung padatan, lebih mudah membersihkannya pada column tray. Jika diameter column cukup kecil akan lebih murah menggunakan packing dan mengganti packing jika terjadi fouling.

8. Untuk likuid yang bersifat korosif, lebih murah jika menggunakan packed column daripada column tray.

9. Likuid hold-up jauh lebih rendah pada packed column dibandingkan column tray. Hal ini sangat penting ketika inventory liquid yang mudah terbakar atau beracun harus sekecil mungkin untuk alasan keselamatan.

10. Packed column lebih sesuai untuk menangani foaming system.

11. Pressure drop per tahap kesetimbangan (HETP) lebih rendah pada packing daripada tray dan pada column vakum sebaiknya menggunakan packing. 12. Pada column dengan diameter kecil (kurang dari 0,6 m) sebaiknya

menggunakan packing; tray akan sulit dipasang dan cukup mahal. Menentukan Tinggi Packing Bed

pemisahan yang sama seperti pada tahap kesetimbangan. Berikut ini nilai HETP untuk packing jenis Pall rings yang dapat digunakan untuk memperkirakan tinggi packing bed yang diperlukan.

Merancang sebuah packed column adalah campuran halus seni dan sains. Packed column adalah yang paling sering digunakan untuk menghilangkan kontaminan atau pengotor dalam aliran gas (proses absorpsi). Namun packed column juga dapat digunakan untuk menghilangkan komponen volatile dari aliran cairan dengan mengontakkan cair dengan gas inert (stripping). Packed column juga digunakan dalam penerapan proses destilasi saat pemisahan untuk menutupi komponen yang mendidih. Dalam packed column ini lebih fokus pada proses penyerapan.

Langkah-Langkah Merancang Packed column 1. Memilih Jenis dan Ukuran dari Packing

Hal pertama yang dilakukan dalam merancang packed tower adalah memilih ukuran packingnya. Beberapa orang percaya bahwa ada aturan ketat yang mempengaruhi pilihan antara packing yang berstruktur dan packing yang acak. Packed berstruktur berasal dari desain yang rumit dibuat dalam pola tertentu. Dua ‘daerah pilihan’ dimana packed yang terstruktur yang digunakan akan menghasilkan penurunan tekanan sangat rendah dan untuk meningkatkan kapasitas column yang ada. Karena kita sedang mempertimbangkan desain baru tanpa kendala penurunan tekanan maka random packed lebih ekonomis. Umumnya, diameter column ukuran rasio packing harus lebih besar dari 30 untuk cincin Rasching, 15 untuk ceramic saddles, dan 10 untuk cincin atau plastic saddles. Geometri packing biasanya akan menjadi fungsi yang diperlukan area permukaan dan atau penurunan tekanan yang diizinkan.

2. Menentukan Diameter Column

Sebagian besar metode-metode untuk menentukan ukuran random packed tower berasal dari korelasi Sherwood.

a. Untuk destilasi tekanan tinggi = 0,4-0,75 dalam air / ft packing = 32-63 mm air / m packing.

b. Vacuum Distillation = 0,1-0,2 dalam air / ft packing = 8-16 mm air / m packing.

c. Absorber dan Strippers = 0,2-0,6 dalam air / ft packing = 16-48 mm air / m packing

3. Menentukan Tinggi Column

Mungkin langkah yang paling menarik dalam mendesain packed tower adalah memutuskan beberapa tinggi untuk membangunnya. Untuk tahap awal harus ditentukan dahulu desain proses apa yang akan dikerjakan. Jika desain awal, HETP umum (tinggi setara dengan sebuah teoritis plate) akan bekerja dengan baik. Desain destilasi memiliki daftar nilai-nilai HETP berdasarkan komponen-komponen sistem dan jenis kemasan yang digunakan.

1. Memiliki luas permukaan yang besar; luas interface yang tinggi antara gas dan likuid

2. Memiliki struktur yang terbuka; resistansi yang rendah untuk aliran gas 3. Menghasilkan distribusi likuid yang seragam pada permukaan packing 4. Menghasilkan aliran gas yang seragam pada permukaan packing 5. Menghasilkan aliran gas yang seragam sepanjang penampang column. Penyusunan Packing

1. Stacked

Disusun secara manual dengan tenaga manusia dan relatif lebih mahal. Biasanya digunakan untuk laju alir gas yang tinggi dan mengharuskan pressure drop yang redah. Contoh : cooling tower.

2. Dumped

Cara yang paling sering digunakan dalam menyusun packing. Tower diisi dengan air dan packing dijatuhkan ke bagian dasar packing support. Cara ini yang paling bayak digunakan di industri proses.

Jenis Packing

Jenis-jenis packing antara lain : Raschig rings, Pall rings, Berl saddle dan intalox saddle. Ring dan saddle tersedia dari bahan keramik, logam, plastik, dan akrbon. Ring yang terbuat dari logam dan plastik (polipropilen) lebih efisien dibandingkan dengan ring yang terbuat dari keramik karena dapat dibuat lebih tipis. Dibandingkan dengan pall ring dan saddle, raschig ring per volume harganya lebih murah namun efisiensinya lebih rendah dan biasanya total column akan lebih mahal jika menggunkaan raschig ring. Untuk column yang baru biasanya digunakan pall ring dan berl atau intalox saddle.

Ukuran Packing

Secara umum ukuran maksimum packing yang digunakan dalam column adalah 50 mm. packing yang lebih kecil lebih mahal daripada packing yang lebih besar. Jika digunakan packing dengan ukuran diatas 50 mm maka biaya per meter kubik (per volume) yang lebih rendah maka efisiensi perpindahan massa yang lebih rendah. Jika menggunakan packing yang terlalu besar dalam column yang kecil maka tidak akan diperoleh distribusi likuid yang baik.

Rentang ukuran packing yang direkomendasikan:

Diameter column Ukuran packing yang digunakan < 0,3 m (1 ft) < 25 mm (1 in)

Daftar Pustaka

Rustamaji. Heri. (2011). Tinggi Packed Column. Diperoleh 28 februari 2014, dari http://herirustamaji.files.wordpress.com/2011/12/pap_31.pdf

Verdian. Mart. (2011). Penyusunan Packing Tower. Diperoleh 28 februari 2014, dari http://mvf-processengineer.blogspot.com/2011/02/packedtower.html

APLIKASI ABSORPSI DI PABRIK PT PUSRI

1. Unit absorpsi di PT PUSRI

Urea diproduksi dari reaksi antara amoniak dan karbondioksida, di kebanyakan reaksi kimia yang terjadi haruslah feed bahan baku mempunyai kemurnian yang cukup tinggi agar reaksi berjalan sempurnan dan dengan menjadi stabilisasi reaksi maka akan semakin banyak urea yang didapat dan sedikit by product yang di hasilkan. Di PT PUSRI sendiri unit absorpsi itu khusus nya ada pada pabrik amoniak, absorpsi digunakan untuk menghilangkan pengotor atau untuk mencapai kemurnian zat yang tinggi. Berikut akan dijelaskan contoh proses pembuatan amoniak di PT PUSRI, dimana ada proses absorpsi baik di feed treating unit maupun di purification.

1.1. Pabrik pembuatan amoniak

Bahan baku pembuatan amoniak adalah gas bumi yang diperoleh dari Pertamina dengan komposisi utama Methane (CH4) sekitar 70 % dan Carbon Dioksida (CO2) sekitar 10 %.

Steam atau uap air diperoleh dari air sungai Musi setelah mengalami suatu Proses Pengolahan tertentu di Pabrik Utility. Sedangkan udara diperoleh dari lingkungan, dimana sebelum udara ini digunakan sebagai udara proses, ditekan terlebih dahulu oleh kompressor udara.

Secara garis besar Proses dibagi menjadi 4 Unit, dengan urutan sebagai berikut: 1. Feed Treating Unit

2. Reforming Unit

3. Purification & Methanasi

4. Compression Synloop & Refrigeration Unit. 1.1.1. Feed Treating Unit

Gas alam yang masih mengandung kotoran (impurities), terutama senyawa belerang sebelum masuk ke Reforming Unit harus dibersihkan dahulu di unit ini, agar tidak menimbulkan keracunan pada Katalisator di Reforming Unit. Untuk menghilangkan senyawa belerang yang terkandung dalam gas alam, maka gas alam tersebut dilewatkan dalam suatu bejana yang disebut Desulfurizer. Gas alam

Tugas Khusus Adi Kuncoro

yang bebas sulfur ini selanjutnya dikirim ke Reforming Unit. Reaktor desulfurisasi ini termasuk jenis Packed Bed Reactor.

Biasanya reactor desulfurizer terdiri dari 2 bed catalyst , yaitu bed pertama untuk chloride guard dan bed kedua untuk zinc oxide .Untuk kemudahan operasi, biasanya terdapat 2 unit desulfurizer yang beropreasi secara lead-leg atau secara seri.

Keuntungan operasi secara lead-leg adalah jika terjadi breakthrough senyawa sulfur dari unit desulfurizer “lead”, maka masih dapat di absorbsi di unit desulfurizer “leg”, sehingga senyawa sulfur tetap tidak meracuni katalis steam reformer. Jika sudah terjadi breakthrough senyawa sulfur pada unit desulfurizer “lead”, maka unit desulfurizer “leg” dapat di by pass untuk melakukan penggantian absorbent zinc oxide tanpa menghentikan operasi HPU karena unit desulfurizer “leg” dapat tetap di operasikan. Setelah selesai penggantian absorbent zinc oxide tersebut maka unit desulfurizer “lead” tersebut kemudian dioperasikan sebagai unit desulfurizer “leg”. Saat proses desulfurizer, zinc oxide diubah menjadi zinc sulfide.

ZnO + H2S → ZnS + H2O

Absorbent zinc oxide dapat digunakan pada temperature ambient hingga 454 oC, namun operasi paling efektif adalah pada temperature 340 oC. Absorbent zinc oxide dapat digunakan pada tekanan atmosfer hingga >50 kg/cm2.

1.1.2. Reforming Unit

Di Reforming Unit gas alam yang sudah bersih dicampur dengan uap air, dipanaskan, kemudian direaksikan di Primary Reformer, hasil reaksi yang berupa gas-gas Hydrogen dan Carbon Dioksida dikirim ke Secondary Reformer dan direaksikan dengan udara sehingga dihasilkan gas-gas sebagai berikut:

a. Hidrogen b. Nitrogen

c. Karbon Dioksida

reaksi steam dan Metana yang bersifat endotermis. Suplai panas untuk reaksi ini berasal dari pembakaran udara dengan oksigen dari udara. Sebagai penghasil bahan baku pembuatan Ammonia yaitu gas sintesa, kinerja Secondary Reformer sangat mempengaruhi jumlah produk Ammonia yang dihasilkan di Ammonia Plant.

Reaksi reformasi yang digunakan umumnya adalah steam reforming. Rasio H2O:CH4 yang biasanya digunakan adalah 2-6. Konversi untuk menghasilkan H2 yang relatif tinggi dapat dicapai dengan meningkatkan rasio H2O:CH4 pada temperature tinggi. Namun penggunaan rasio yang tinggi akan meningkatkan kebutuhan H2O. Menurut hukum termodinamika untuk reaksi steam reforming, semakin tinggi temperatur dan semakin rendah tekanan akan mengakibatkan peningkatan konversi CH4. Pada nyatanya, penggunaan tekanan tinggi tetap dilakukan dengan pertimbangan bahwa gas alam tersedia pada tekanan tinggi.

Tekanan umpan yang biasanya digunakan adalah 5 - 30 atm.Temperatur umpan yang digunakan sangat bervariasi, diantaranya adalah 454 − 650 ˚C. Sedangkan temperature reaksi yang digunakan adalah 727 – 927 oC. Simulasi yang dilakukan bertujuan melihat pengaruh variabel-variabel di atas terhadap konversi CH4, profil temperatur reaktor, dan komposisi campuran gas dengan menggunakan model one dimensional pseudo homogeneous yang relatif sederhana dan diturunkan dari neraca massa dan energi rektor unggun tetap bertekanan konstan.

Dari reaksi yang ada dapat kita pastikan bahwa dalam reformer terjadi reaksi yang sangat kompleks. Untuk itu komposisi keluaran proses reformer akan bervariasi tergantung dari komposisi umpan, temperatur, tekanan operasi, dan katalis yang digunakan. Katalis yang digunakan untuk reaksi steam reforming umumnya memiliki pusat aktif yang menggunakan logam nikel. Dan reactor untuk reformer ini termasuk dalam jenis fixed bed reactor dengan reaksi endothermic.

1.1.3. Purification & Methanasi

dikirim sebagai bahan baku Pabrik Urea. Sisa Karbon dioksida yang terbawa dalam gas proses, akan menimbulkan racun pada katalisator Ammonia Converter, oleh karena itu sebelum gas proses ini dikirim ke Unit Synloop & Refrigeration terlebih dahulu masuk ke Methanator.

Pada unit ini dibagi dalam dua bagian proses yaitu: 1. CO2 Absorber dan CO2 Stripper

Pada unit ini menggunakan reaktor yang berjenis Packed Bed Reactor. Terdiri dari satu pipa/lebih berisi tumpukan katalis stasioner dan dioperasikan vertical serta dioperasikan secara adiabatis. Gas yang keluar dari Low temperature shift converter dimasukkan melalui CO2 absorber dengan menggunakan sparger dibagian menara . Kondisi absorbsi adalah 47oC hingga 80oC dan tekanan sekitar 32,2 kg/cm2 . Sistem pengambilan CO2 menggunakan aMDea ( activated methyldiethanolamine ) dengan konsentrasi 40 % berat. Gas yang keluar dari bagian atas absorber masuk ke CO2 absorber overhead KO drum untuk memisahkan cairan yang terbawa . Kelebihan gas sintesis dikirim ke fuel gas preheater. Pada absorbsi CO2, mula-mula gas CO2 bereaksi dengan H2O.

Reaksi absorbsi CO2 dengan menggunakan aMDEA adalah sebagai berikut: a + MDEA + H2O(l) + CO2(g) MDEAH+ + HCO3

Rich solution dari absorber bagian bawah dialirkan melalui hydraulic turbine kemudian akan memompa larutan tersebut dari bawah LP flash section melalui lean/semi lean solution exchanger ke bagian atas stripper section . Larutan yang meninggalkan stripper section kemudian akan dipanaskan hingga 124oC di CO2 stripper reboiler dan dengan uap bertekanan rendah di CO2 stripper steam reboiler . CO2 dan steam dari LP flash section didinginkan menjadi 38oC di contact cooler section. CO2 yang diperoleh memiliki kemurnian minimal 99 % volum dan kemudian dikirim ke pabrik urea . Reaksi yang terjadi adalah kebalikan absorbsi CO2 yaitu:

MDEAH+ + HCO3 - a+ MDEA + H2O(l) + CO2 (g) 2. Pembentukkan methane (Methanator)

dalam prosesnya ada pendinginan. Gas keluaran metanator dibatasi kadar CO dan CO2 maksimum 5 ppmv . Reaksi yang terjadi adalah kebalikan dari shift converter dan reforming , reaksi dapat dituliskan sebagai berikut:

CO(g) + 3H2(g) CH4(g) + H2O(g) CO2(g) + 4H2(g) CH4(g) + 2H2O(g)

Gas proses dari CO2 absorber overhead knock out drum dengan suhu 47oC akan dipanaskan di methanator feed/effluent exchanger hingga temperatur 310oC dan di methanator preheater hingga 316oC. Untuk aliran bypass dipasang methanator effluent cooler sebagai kontrol temperatur . Gas kemudian melewati methanator yang berisi katalis nikel sebanyak 19,8 m3 , reaksi akan berlangsung eksotermis dengan kondisi temperatur operasi reaktor 316-345 oC . Keluaran metanator akan didinginkan hingga 82 oC dan dengan air pendingin hingga 38oC . Air yang terkondensasi dipisahkan di syn gas compressor suction drum kemudian sejumlah kecil gas sintesis akan direcycle ke feed gas compressor sebagai penyedia hidrogen untuk desulfurisasi.

1.1.4. Compression Synloop & Refrigeration Unit

Gas proses yang keluar dari Methanator dengan perbandingan Gas Hidrogen dan Nitrogen = 3: 1, ditekan atau dimampatkan untuk mencapai tekanan yang diinginkan oleh Ammonia Converter agar terjadi reaksi pembentukan, uap ini kemudian masuk ke Unit Refrigerasi sehingga didapatkan amoniak dalam fasa cair yang selanjutnya digunakan sebagai bahan baku pembuatan urea. Hasil/Produk pada proses diatas adalah gas amonia cair serta karbon dioksida yang digunakan sebagai bahan baku pembuatan urea. Tahap-tahap proses Synthesa Loop dan Amoniak Refrigerant adalah:

A. Synthesis Loop

kandungan airnya melalui sejumlah K.O. drum dan diumpankan ke ammonia converter dengan katalis promoted iron. Persamaan reaksi:

3H2 + N2 → 2NH3

Kandungan amoniak yang keluar dari amoniak converter adalah sebesar 12.05 -17.2 % mol

B. Amoniak Refrigerant

Daftar Pustaka

Anonim. (2013). Pembuatan Amonia. Diperoleh 28 Februari 2014, dari http://titi-sindhuwati.blogspot.com/2012/01/pembuatan-amonia.html

Wetted Wall Colomn

Absorber dan stripper adalah alat yang digunakan untuk memisahkan satu komponen atau lebih dari campurannya menggunakan prinsip perbedaan kelarutan. Solut adalah komponen yang dipisahkan dari campurannya sedangkan pelarut (solvent ; sebagai separating agent) adalah cairan atau gas yang melarutkan solut. Karena perbedaan kelarutan inilah, transfer massa solut dari fase satu ke fase yang lain dapat terjadi.

Absorbsi adalah operasi pemisahan solut dari fase gas ke fase cair, yaitu dengan mengontakkan gas yang berisi solut dengan pelarut cair (solven/absorben) yang tidak menguap.

Stripping adalah operasi pemisahan solute dari fase cair ke fase gas, yaitu dengan mengontakkan cairan yang berisi solute dengan pelarut gas ( stripping agent) yang tidak larut ke dalam cairan.

Ada 2 jenis absorbsi, yaitu kimia dan fisis. Absorbsi kimia melibatkan reaksi kimia antara pelarut cair dengan arus gas dan solut tetap di fase cair. Dalam absorbs fisis, solut dalam gas mempunyai kelarutan lebih besar dalam pelarut cairan, sehingga solut berpindah ke fase cair.

Absorbsi dengan reaksi kimia lebih menguntungkan untuk pemisahan. Meskipun demikian, absorbsi fisis menjadi penting jika pemisahan dengan reaksi kimia tidak dapat dilakukan. Di dalam mengevaluasi absorber atau stripper, sesorang harus mengetahui dan menentukan:

1) Kondisi bahan yang akan dipisahkan (umpan), yaitu kecepatan arus fluida umpan,komposisi dan tekanan.

2) Banyak solut yang harus dipisahkan. 3) Jenis solven yang akan digunakan. 4) Suhu dan tekanan alat.

5) Kecepatan arus solven. 6) Diameter absorber. 7) Jenis absorber.

8) Jumlah stage ideal dan tinggi menara,

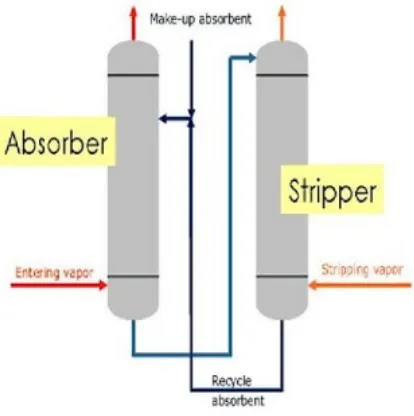

Absorber dan stripper seringkali digunakan secara bersamaan. Absorber digunakan untuk memisahkan suatu solut dari arus gas. Stripper digunakan untuk

memisahkan solut dari cairan sehingga diperoleh gas dengan kandungan solute lebih pekat. Hubungan absorber dan stripper ditunjukkan dalam gambar 1.

Gambar 1. Diagram alir proses absorbsi-stripping 1. Perpindahan Massa Pada Wetted Wall Column

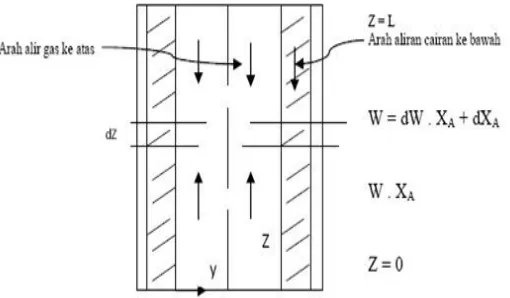

Guna menelaah perpindahan massa dalam wetted wall column, perhatikan gambar berikut ini:

Gambar 2. Penampang membujur dari watted wall column untuk bagian dimana perpindahan massa fasa diukur/ditelaah.

Kita tinjau sistem setinggi dz. Neraca material komponen A yang dilakukan terhadap segmen tersebut menghasilkan persamaan differensial sebagai berikut :

d(W . XA) / dz = JAy D ………..(1) dimana, W = laju alir massa gas dalam arah z (gr mole/det)

dW dz =JAY

. π . D ………(2)

Persamaan 1 dan 2 akan menghasilkan hubungan

W d XA

dz =

(

1−XA)

JAY. π . DDengan menggunakan (4) maka persamaan diatas dapat diubah menjadi d XA

(

1−XA)

(XAO−XA)=kg . loc . π . D

W dz

Dalam menyelesaikan persamaan diatas maka perlu penganggapan bahwa XA rata-rata (lihat persamaan (7)), maka anggapan tersebut dapat digunakan. Selanjutnya dengan mengabaikan perubahan total dari W sepanjang kolom, mka integrasi persamaan diatas untuk Z = 0 sampai Z = L menghasilkan :

∫

Ruas kiri adalah definisi kg,l sedang ekspansi parsiil ruas kanan dapat dengan mudah diintegrasikan

kg , l= W

π . D . L(1−XAO)=ln

(

XAO−ZA)

o(1−XA)(

XAO−ZA)

1−(1−XA)Dengan persamaan ini maka kg,l dapat ditentukan dari percobaan.

Korelasi impiiris dimensi dapat diketahui bahwa kg,l dipengaruhi oleh NRe NSc dan factor geometris kolom (L/D). pengaruh factor tersebut dapat dinyatakan sebagai berikut

NSh=kg , l , DX

C DAB =f(Nℜ, NSc,

L D) NRe = bilangan Reynold untuk aliran gas NSc = bilangan Schmidt untuk fasa gas

L/D = perbandingan panjang kolom terhadap diameter kolom

heat transfer, mekanisme perpindahan massa terjadi dengan cepat. Jika sejumlah campuran gas yang terdiri dari dua jenis molekul atau lebih, di mana konsentrasi masing-masing berbeda, maka masing-masing molekul ini cenderung menuju ke komposisi yang sama. Proses ini terjadi secara alami. Perpindahan massa makroskopis ini tidak tergantung pada konveksi dalam sistem. Proses ini didefinisikan sebagai difusi molekul.

Pada persamaan perpindahan massa ditunjukkan hubungan antara flux dari substant yang terdifusi dengan gradient konsentrasi.

JA,Z = -DAB

dτA dZ

Di mana JA,Z merupakan molar flux pada Z, dτA

dZ merupakan perubahan konsentrasi serta DAB adalah difusitas massa atau koefisien difusitas komponen A yang terdifusi melalui komponen B. Karena perpindahan massa atau difusi hanya terjadi dalam campuran, maka pengaruh dari tiap komponen harus diperhitungkan. Misalnya untuk mengetahui laju difusi dari setiap komponen relatif terhadap kecepatan campuran. Kecepatan campuran harus dihitung dari kecepatan rata-rata tiap komponen.

Persamaan di atas dikenal dengan persamaan Hukum Frek’s ,dimana DAB adalah koefisien difusivitas. Koefisien Difusivitas. Koefisien Difusivitas tergantung pada:

1) Tekanan 2) Temperatur 3) Komposisi sistem

Koefisien Difusivitas masing-masing fase berbeda-beda. Koefisien difusivitas untuk gas lebih tinggi, yaitu antara 5.10-6 – 10-5 m2/s ; untuk liquid 10-10 – 10-9 m2/s dan untuk solid 10-14 – 10-10 m2/s.

NA = k . A

Di mana, NA = Perpindahan massa molar zat A

A = Perbedaan konsentrasi antara permukaan dengan konsentrasi rata-rata fluida.

k = Koefisien perpindahan massa konvektif

Mekanisme perpindahan massa antara permukaan dan fluida termasuk perpindahan massa molekul melalui lapisan tipis fluida stagnan dan aliran laminer.

Beberapa operasi perpindahan massa yang termasuk difusi suatu komponen gas ke suatu komponen yang tidak berdifusi antara lain adalah absorpsi dan humidifikasi. Persamaan yang digunakan untuk menggambarkan koefisien perpindahan massa konvektif adalah:

NA , Z= DAB.P

RT(Z2−Z1)

PA1−PA2 LnPB

Di mana:

NAZ = laju perpindahan molar DAB = difusivitas

P = tekanan R = konstanta gas T = temperatur Z = jarak

Persamaan ini diperoleh dari teori lapisan atau film theory, di mana gas melewati permukaan liquid. Teori lapisan ini didasarkan pada model dimana tahanan untuk berdifusi dari permukaan liquid ke aliran gas diasumsikan terjadi dalam suatu stagnant film atau laminer film tebal .Dengan kata lain menunjukkan tebal lapisan likuid.

1) Transfer Massa dari gas ke film falling liquid. 2) Transfer massa dalam wetted wall column

menggunakan kolom-kolom ini untuk penyelidikan PM adalah untuk mengkontakkan luas area antara 2 fase sehingga dapat dihitung dengan tepat.

Koefisien PM konvektif untuk jatuhnya liquid film dikorelasikan oleh

DAB = Difusivitas massa antara komponen A dan B]

= Densitas liquid B

= Viskositas liquid B g = Percepatan gravitasi

sc = Schmidt Number (dievaluasikan pada temp film liquid) Re = Reynold number

Koefisien film liquid lebih rendah 10 sampai 20% daripada pers secara teoritis untuk absorpsi dalam film laminer.

Pada wetted wall columns, liquid murni yang mudah menguap dialirkan ke bawah di dalam permukaan pipa ciecular sementara itu gas ditiupkan dari atas atau dari bawah melalui pusat inti pengukuran kelajuan penguapan liquid ke dalam aliran gas diatas permukaan.

Di mana:

Vmax = kecepatan maximum

Absorpsi gas adalah operasi di mana campuran gas dikontakkan dengan liquid untuk tujuan melewatkan suatu komposisi gas atau lebih dan menghasilkan larutan gas dalam liguid. Pada operasi absorpsi gas terjadi perpindahan massa dari fase gas ke liquid. Kecepatan larut gas dalam absorben liquid tergantung pada kesetimbangan yang ada, karena itu diperlukan karakteristik kesetimbangan sistem gas-liquid.

2. Teori Penetrasi

Teori penetrasi yang dinyatakan oleh Trey Ball menyatakan kontak 2 fluida. Pada gambar (a) gelembung gas membesar melalui liquid yang mengabsorbsi gas. Partikel liquid mula-mula berada di puncak gelembung dimana partikel liquid siap sepanjang permukaan gelembung. Pada gambar (b) terlihat dimana liquid dengan gerakan turbulen memperlihatkan arus eddy constant.

Mula-mula partikel gas terlarut tidak seragam dan mula-mula arus eddy dianggap diam, jika arus eddy dibiarkan berkontak dengan gas pada permukaannya, konsentrasi liquid permukaan gas Ca yang berada pada kelarutan keseimbangan gas dari liquid selama partikel liquid menjadi penentu difusi unsteady state atau penetrasi solute pada arah Z.

Untuk waktu yang pendek dan difusinya berlangsung pelan di dalam molekul solute yang larut tidak pernah mencapai kedalaman Zp sesuai dengan ketebalan arus eddy. Keadaan batas yang ada pada fenomena transfer massa dalam dinding kolom yang dibasahi adalah:

CA0 pada 9 = 0 , untuk semua Z CA pada Z = 0 , 9 > 0 CA0 pada Z = ∞ , untuk semua 9 3. Teori Film

berkontak dengan gas A yang larut ke dalam cairan dengan konsentrasi A yang seragam C A0 dari pada A pada puncaknya.

Gambar 3. Teori Film

Pada permukaan cairan, konsentrasi gas terlarut CA , yang berada dalam keseimbangan dengan tekanan A pada fase gas karena CA > C A0 gas terlarut ke dalam cairan. Koefisien perpindahan massa Kgl dengan sejumlah gas terlarut setelah liquid terjenuh sejauh L dan dihitung.

Masalah ini dapat dipecahkan dengan penyelesaian aimultan persamaan kontinuitas. Untuk komponen A dengan persamaan yang menggambarkan liquid yaitu persamaan laminer.

Persamaan simultan dan jumlah persamaan diferensial partikel menjadi lebih mudah dengan beberapa asumsi:

1) Tidak ada reaksi kimia

2) Pada arah A kondisinya tidak berubah 3) Kondisinya steady state

4) Kecepatan adsorbsi gas sangat kecil

5) Difusi A pada arah yang diabaikan dibandingkan dengan gerakan ke bawah.

6) Sifat-sifat fisiknya konstan 4. Sistem Dua Komponen

sama. Gas yang berbeda mempunyai kelarutan yang berbeda. Pada umumnya kelarutan gas akan menurun bila T dinaikkan.

5. Sistem Multikomponen

Bila campuran gas dikontakkan dengan liquid pada kondisi tertentu, kelarutan setimbang, gas tidak akan saling mempengaruhi kelarutan gas, yang dinyatakan dalam tekanan parsiil dalam campuran gas. Bila dalam campuran gas ada gas yang sukar larut maka kelarutan gas ini tidak mempengaruhi kelarutan gas yang mudah larut. Pada beberapa komponen dalam campuran gas mudah larut dalam liquid, kelarutan masing-masing gas tidak saling mempengaruhi bila gas tidak dipengaruhi oleh sifat liquid. Ini hanya terjadi pada larutan ideal.

Karakteristik larutan ideal yaitu:

1) Gaya rata-rata tolak menolak dan tarik-menarik dalam larutan tidak berubah, dalam campuran bahan, volume larutan berubah secara linear.

2) Pada pencampuran bahan tidak ada panas yang diserap maupun yang dilepaskan.

3) Tekanan uap total larutan berubah secara linear dengan komposisi.

1) Harus tidak bereaksi kimia dengan fluida di dalam menara 2) Harus kuat, tetapi tidak terlalu berat

3) Harus mengandung cukup banyak laluan untuk kedua arus tanpa terlalu banyak zat cair yang terperangkap atau menyebabkan penurunan tekanan terlalu tinggi

4) Harus memungkinkan terjadinya kontak yang memuaskan antara zat cair dengan gas.

5) Harus tidak terlalu mahal.

Prinsip-prinsip absorpsi tergantung pada banyaknya gas atau zat cair yang akan diolah sifat-sifatnya, rasio antara kedua arus itu, tingkat perubahan konsentrasi dan pada laju perpindahan massa persatuan volume isian. Laju optimum zat cair untuk absorpsi didapatkan dengan menyeimbangkan biaya operasi untuk kedua unit dan baiaya tetap untuk peralatan. Bila gas hanya diumpankan ke dalam menara absorpsi, suhu di dalam menara itu berubah secara menyolok dari dasar menara ke puncaknya. Kalor absorpsi zat terlarut menyebabkan naiknya suhu larutan, penguapan pelarut cenderung menyebabkan suhu turun. Efeknya secara menyeluruh ialah peningkatan suhu larutan, tetapi di dekat dasar kolom suhu itu bisa sampai melewati maksimum. Bentuk profil suhu bergantung pada laju penyerapan zat terlarut, penguapan dan kondensasi pelarut, serta perpindahan kalor antara kedua fase.

Laju absorpsi dapat dinyatakan dengan 4 cara yang berbeda yaitu: 1. Menggunakan koefisien individual

2. Menggunakan koefisien menyeluruh atas dasar fase gas atau zat cair. 3. Menggunakan koefisien volumetrik.