MAKALAH

PERANCANGAN ALAT PROSES

“ALAT KRISTALISASI (Crystallizer)”

DOSEN: Prof. Dr. Zuhrina Masyithah, S.T., MSc.

Disusun Oleh: KELOMPOK V

No NAMA MAHASISWA NIM

1 2 RIZKY AMALIA ANDRY H. SIANTURI 140405010 140405033 3 ISKANDAR ZULKARNAIN 140405066 4 SAID HANIEF 140405070 5 IMMANUEL P. R. H 140405071 6 YUNAL M. PANE 140405094 7 REGY A. PUTRA GINTING 140405096 8 NOVITA WAHYUNI 140405098 9 MHD DEDI ANGGREAWAN 150405060

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

i

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan Tugas Mata Kuliah Perancangan Alat Proses mengenai Alat Kristalisasi (Crystallizer) dengan baik dan tepat pada waktunya.

Adapun tujuan dari penyusunan makalah ini adalah untuk pemenuhan tugas Mata Kuliah Perancangan Alat Proses dan untuk melengkapi persyaratan yang telah ada pada pelaksanaan perkuliahan.

Penulisan makalah ini didasarkan pada hasil studi literatur yang telah dilakukan yang ada baik dari buku maupun sumber lainnya.

Dengan ini, penulis juga menyampaikan terima kasih kepada :

1. Orang tua yang telah memberikan dukungan baik materil maupun spiritual. 2. Dosen Pembimbing mata kuliah Perancangan Alat Proses, Ibu Prof. Dr.

Zuhrina Masyithah, S.T., MSc.

3. Rekan-rekan mahasiswa seangkatan yang ikut dalam proses penyusunan hingga terselesaikannya makalah ini.

Demikian makalah ini dibuat oleh penulis. Namun demikian penulis menyadari bahwa makalah ini belum sempurna dan masih terdapat kesalahan. Oleh karena itu penulis mengharapkan kritik dan saran dari para pembaca khususnya dosen pembimbing untuk peningkatan mutu makalah selanjutnya di masa yang akan datang.

Semoga makalah ini dapat bermanfaat bagi pembaca. Akhirnya, penulis mengucapkan terima kasih.

Medan, 05 Januari 2018

ii

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR GAMBAR ... iii

DAFTAR TABEL ... iv BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Perumusan Masalah ... 2 1.3 Tujuan Penulisan ... 2 1.4 Manfaat Penulisan ... 2

BAB II TINJAUAN PUSTAKA ... 3

2.1 Pengertian Crystallizer ... 3

2.2 Jenis-Jenis Crystallizer ... 3

2.2.1 Jenis-Jenis Crystallizer dengan Circulating Magma ... 3

2.2.2 Jenis Crystallizer Tanpa Circulating Magma ... 9

2.3 Proses Kristalisasi ... 12

2.4 Skema Alat Kristalisasi ... 13

BAB III CONTOH SOAL ... 16

BAB IV KESIMPULAN DAN SARAN ... 18

4.1 Kesimpulan ... 18

4.2 Saran ... 18

iii

DAFTAR GAMBAR

Gambar 2.1 Forced Circulating Liquid Evaporator Crystallizer ... 4

Gambar 2.2 Forced Circulation Baffle Surface Cooled Crystallizer ... 7

Gambar 2.3 OSLO Evaporative Crystallizer ... 8

Gambar 2.4 OSLO Surface Cooled Crystallizer ... 8

Gambar 2.5 Jacketed Pipe Scraped Crystallizer... 9

Gambar 2.6 Batch Stirred Tank With Internal Cooling Coil ... 10

Gambar 2.7 Direct Contact Refrigeration Crystallizer... 11

Gambar 2.8 Twinned Crystallizer ... 11

Gambar 2.9 Oslo Crystalization Open System ... 14

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam waktu yang sangat lama, ilmuwan mulai mengerti tentang hubungan antara elemen dasar dari material dan sifat-sifat dari material tersebut. Sehingga banyak sekali perkembangan yang terjadi dalam bidang yang mengkaji tentang material. Banyak sekali material baru bermunculan dengan berbagai jenis cara untuk membuatnya. Contoh dari jenis material yang sangat gencar dikembangkan adalah material semikonduktor ataupun superkonduktor yang mempunyai keunggulan dibandingkan material pada umumnya. Namun, sebelum jauh melangkah dalam membahas hal tersebut, banyak sekali yang harus diketahui mengenai hal – hal dasar yang menjadi bagian dalam membentuk suatu material. Salah satunya adalah mengenai proses kristalisasi pada suatu material. Proses kristalisasi memegang peranan penting dalam terbentuknya suatu material. Karena proses kristalisasi merupakan salah satu proses dasar dalam terbentuknya suatu material [1].

Kristalisasi (crystallization) merupakan peristiwa pembentukan kristal - kristal padat dalam suatu fase homogen. Baik itu dalam pembuatan partikel padat di dalam uap seperti dalam hal pembuatan salju atau pembuatan partikel partikel padat di dalam lelehan cair sebagai mana dalam pembuatan kristal tunggal yang besar maupun kristalisasi dari larutan cair misalnya pembuatan garam. Peristiwa kristalisasi ditandai dengan terbentuknya kristal padat [1].

Oleh karena itu, untuk mempelajari lebih lanjut mengenai apa proses kristalisasi, bagaimana terjadinya proses kristalisasi, bagian-bagian apa saja yang terdapat dalam proses kristalisasi dan bagaimana sudut pandang kristalisasi yang dapat menjadi penting dalam dunia industri saat ini. Sebagai seorang Ahli Teknik Kimia, maka dalam hal ini dibuatlah sebuah resume mengenai proses kristalisasi yang terjadi pada suatu material secara umum.

2

1.2 Perumusan Masalah

Adapun perumusan masalah dari pembuatan makalah perancangan alat proses mengenai alat kristalisasi (crystallizer) ini yaitu:

1. Bagaimana terjadinya suatu proses kristalisasi?

2. Bagaimana cara mendesain alat proses yang akan digunakan dalam industri berdasarkan proses kristalisasi?

3. Bagaimana pertimbangan bahan konstruksi yang digunakan dalam proses perancangan alat kristalisasi (crystallizer)?

1.3 Tujuan Penulisan

Adapun tujuan dari pembuatan makalah perancangan alat proses mengenai alat kristalisasi (crystallizer) ini yaitu:

1. Untuk mengetahui terjadinya suatu proses kristalisasi di dalam perindustrian yang menerapkannya.

2. Untuk mengetahui cara mendesain alat proses yang akan digunakan dalam industri yang menggunakan kristalisasi dalam prosesnya.

3. Untuk mengetahui pertimbangan bahan konstruksi yang digunakan dalam proses perancangan alat kristalisasi (crystallizer).

1.4 Manfaat Penulisan

Adapun manfaat penulisan dari pembuatan makalah perancangan alat proses mengenai alat kristalisasi (crystallizer) ini yaitu:

1. Mahasiswa mengetahui dan dapat memahami suatu proses terjadinya kristalisasi pada suatu zat.

2. Mahasiswa mengetahui cara mendesain alat proses yang akan digunakan dalam industri yang menggunakan kristalisasi sebagai prosesnya.

3. Mahasiswa mengetahui pertimbangan bahan konstruksi yang akan digunakan dalam proses perancangan alat kristalisasi (crystallizer) sesuai material yang akan dijadikan kristal.

3

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Crystallizer

Alat-alat kristalisasi disebut juga Crystallizer atau Kristallisator. Alat-alat yang digunakan dalam proses kristalisasi terutama dalam skala industri (dalam proses kristalisasi) sangat beragam. Hal ini disebabkan oleh sifat-sifat bahan dan kondisi pertumbuhan kristal yang sangat bervariasi. Disamping itu juga karena kristalisasi dilaksanakan untuk tujuan yang berbeda-beda (pemisahan bahan, pemurnian bahan, pemberian bentuk) [2].

Kristalisasi adalah peristiwa pembentukan suatu kristal dari solute dalam larutan toleransinya. Kristalisasi dapat terjadi sebagai pembentukan partikel-partikel padat dalam uap seperti pada pembentukan salju sebagai pembekuan lelehan cair. Sebagaimana dalam pembentukan kristal dari larutan cair atau pembentukan kristal tunggal yang besar. Kristalisasi dapat dilakukan dengan pendinginan, penguapan, dan penambahan solvent bahan kimia. Kristalisasi merupakan proses yang dipelajari dalam bidang ilmu alam dan juga mempunyai penerapan yang penting. Karena sifat dari berbagai macam bentuk padat dan material bergantung terhadap struktur kristal mereka masing-masing, ukuran kristal dan tekstur timbal balik mereka [2].

Secara umum, kristalisasi dapat diartikan pula sebagai permulaan dari kristal dari larutan yang sangat jenuh. Kuantitas dari energi kinetik dari kristalisasi dan penggunaan untuk tujuan pembentukannya dipelajari dalam bidang Teknik Kimia. Metode untuk memperoleh kinetik kristalisasi dan metode untuk pengaplikasiannya dari kinetik kristalisasi telah dikembangkan untuk berbagai macam proses dalam dunia industri. Tipe mekanisme dari kristalisasi adalah menyusun nukleasi dan pertumbuhan kristal yang besar dengan penyusunan reguler dari sebuah larutan mono molekuler yang didifusikan ke dalam permukaan kristal [3].

2.2 Jenis-Jenis Crystallizer

2.2.1 Jenis Crystallizer dengan Circulating Magma

Adapun jenis crystallizer dengan circulating magma adalah sebagai berikut:

4

Kristalisator jenis ini mengkombinasikan antara pendingin dan evaporasi untuk mencapai kondisi supersaturasi (larutan lewat jenuh).

Gambar 2.1 Forced Circulating Liquid Evaporator Crystallizer [1] Pada Gambar 2.1 diatas terlihat bahwa umpan berupa larutan induk terlebih dahulu dilewatkan melalui sebuah Heat Exchanger untuk dipanaskan. Heat Exchanger tersebut berada di dalam evaporator. Di dalam evaporator terjadi

flash evaporation yaitu terjadi pengurangan jumlah atau kandungan pelarut dan terjadi peningkatan konsentrasi zat terlarut. Dimana saat itu juga, keadaan zat terlarut yang sudah lewat jenuh atau supersaturasi. Larutan yang sudah berada pada keadaan lewat jenuh tersebut dialirkan menuju badan crystallizer untuk diperoleh padatan berupa kristal. Dimana pada badan crystallizer terdapat mekanisme kristalisasi yaitu nukleasi dan pertumbuhan kristal. Produk kristal dapat diambil sebagai hasil pada bagian bawah crystallizer, namun tidak semua proses berjalan sempurna atau dengan kata lain tidak semua cairan induk berubah menjadi padatan kristal. Karena itu ada proses pengembalian kembali hasil pipa sirkulasi (circulating pipe) atau proses recycle hasil kristalisasi.

5

Terlihat bahwa umpan dan campuran umpan dengan hasil yang masih belum padatan, dialirkan dengan paksa atau forced circulation, serta adanya Heat Exchanger dapat membuat kenaikan titik didih yang sempurna. Kenaikan titik didih pada Heat Exchanger pada Evaporator untuk dapat membuat larutan menjadi lewat jenuh berkisar antara 3 – 10oF untuk sekali lewat. Bila kenaikan titik didih yang diharapkan untuk mendapatkan kristal yang baik tidak sesuai, maka dapat digunakan beberapa evaporator untuk menaikkan titik didih, dimana konsentrasi zat terlarut akan meningkatkan juga. Karena mengalir secara paksa menggunakan pompa, maka kecepatan aliran cukup tinggi, sehingga akan mengakibatkan ketinggian permukaan larutan pada crystallizer

tidak tetap atau naik turun. Umumnya, crystallizer jenis ini dibangun dengan diameter 2 feet atau pada skala industri sekitar 4 feet atau lebih [1].

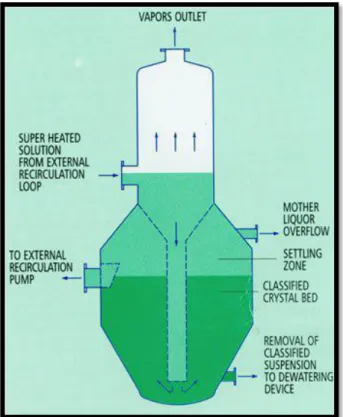

2. Draft Tube Baffle (DTB) Crystallizer

Draft Tube Baffle (DTB) crystallizer atau plat buang atau tabung hisap kristalisasi merupakan salah satu dari beberapa jenis alat kristalisator yang didasarkan pada pemisahan debu atau uap dari bahan melalui fase lewat jenuh yang ditingkatkan sehingga diperoleh kristal-kristal yang besar. Alat ini dilengkapi dengan tabung junjut fungsi sekat untuk mengendalikan sirkulasi magma dan dilengkapi pula oleh alat penggerak (agitator) [4]. Proses kerja

Draft Tube Baffle (DTB) crystallizer dapat dibedakan menjadi dua bagian, yaitu:

1) Proses Kristalisasi

Bahan sampel dan cairan induk dimasukkan ke dalam tangki DTB

crystallizer melalui sebuah pipa Superheated Solution From Heater and Recirculation Pump, komponen ini akan mendorong bahan naik ke atas dalam Draft Tube (tabung hisap). Di dalam tabung hisap bahan akan tercampur dan mengalami sirkulasi dengan bantuan Agitator (pemutar atau pengaduk) yang berada di dalam tangki bagian bawah. Kedua bahan ini akan membentuk magma melalui fase lewat jenuh yang ditingkatkan. Magma yang terbentuk akan mengalami perubahan densitas sehingga uap yang terkandung di dalamnya akan terlepas ke permukaan magma

6

menuju ke Vapor Separation (pemisahan uap). Lalu mengalami proses nukleasi (pembentukan inti kristal), kristal yang terbentuk akan mengendap ke dasar larutan dan sebagian akan naik ke permukaan. Kristal yang mengendap akan mengalami pemisahan antara kristal halus dengan kristal kasar pada settling zone (zona penyelesaian), dimana sebagian kristal akan dikeluarkan dari dasar tangki dan selebihnya dijadikan umpan bersama cairan induk untuk melakukan proses sirkulasi guna melarutkan partikel-partikel halus yang masih mengendap.

2) Proses Klarifikasi

Terjadi pemisahan pada bentuk kristal. Kristal yang sesuai dengan keinginan akan diambil dan kristal yang belum sesuai (ukuran besar atau kasar) akan dikembalikan ke zona kristalisasi untuk proses lebih lanjut. Produk yang diperoleh dengan menggunakan Draft Tube Baffle (DTB) crystallizer adalah:

a. Natrium Karbonat (Sodium Carbonate) b. Sodium Sulfat (Sodium Sulfate)

c. Natrium Nitrat (Sodium Nitrate) d. Tembaga Sulfat (Copper Sulfate) e. Sodium Sulfit (Sodium Sulfite) f. Kalsium Klorida (Calcium Chloride) g. Amonium Sulfat (Ammonium Sulfate) h. Kalium Klorida (Potassium Chloride)

Keuntungan dari penggunaan Draft Tube Baffle (DTB) crystallizer antara lain sebagai berikut:

a. Mampu memproduksi kristal-kristal dalam bentuk tunggal. b. Siklus operasionalnya lebih panjang.

c. Biaya operasi lebih rendah. d. Kebutuhan ruang minimum.

e. Instrumen dapat dikendalikan dengan mudah. f. Kesederhanaan operasi, memulai dan penyelesaian.

7

3. Forced Circulation Baffle Surface Cooled Crystallizer

Crystallizer jenis ini menggunakan prinsip sirkulasi cairan atau larutan iknduk, dimana umpan maupun hasil kristalisasi akan masuk ke dalam Shell and Tube Heat Exchangers untuk didinginkan.

Gambar 2.2 Forced Circulation Baffle Surface Cooled Crystallizer [1] Pada Gambar 2.2 di atas, umpan dan recycle kristalisasi bersama-sama masuk ke dalam medium pendingin. Namun kelemahannya adalah panjang untuk pertukaran panas pada Heat Exchanger dan kecepatan umpan serta recycle

kristalisasi sangat diperhitungkan, sebab jika terjadi kesalahan penurunan suhu untuk dapat melakukan kristalisasi pada proses pendinginan tidak berlangsung secara optimal. Oleh karena itu, pompa untuk sirkulasi sangat dikontrol dengan baik. Adanya pompa menyebabkan cairan induk akan mengalir secara turbulen. Bila kristal sudah terbentuk pada cairan induk yang sudah lewat jenuh, maka kristal akan turun karena adanya gaya gravitasi dan perbedaan massa jenis. Kristal dari crystallizer jenis ini berukuran besar antara 30 hingga100 mesh [1].

4. OSLO Evaporative Crystallizer

Crystallizer ini dirancang berdasarkan adanya perbedaan suspensi yang mulai terbentuk pada chamber of suspension. Dimana terdapat Heat Exchanger

eksternal yang bertujuan untuk membuat keadaan lewat jenuh pada suhu supersaturasinya [1].

8

Gambar 2.3 OSLO Evaporative Crystallizer [1]

5. OSLO Surface Cooled Crystallizer

Tidak jauh berbeda dengan OSLO Evaporative Crystallizer, hanya saja cairan induk didinginkan terlebih dahulu sebelum masuk ke dalam crystallizer [1].

Gambar 2.4 OSLO Surface Cooled Crystallizer [1]

6. Crystal Vacum Crystallizer

Prinsip kerjanya adalah umpan dicampur dengan cairan yang direcycle

dipompa ke ruang penguap untuk diuapkan secara adiabatik sehingga terjadi larutan lewat jenuh. Larutan tersebut mengalir melalui pipa ke tangki kristalisasi sehingga terbentuk kristal di dalam tangki kristalisasi, kemudian kristal dikeluarkan melalui dischargennya dan cairannya direcycle. Dengan alat

9

ini ukuran kristal yang diinginkan dapat diatur dengan mengatur kecepatan pompa sirkulasi. Kalau sirkulasinya lambar, maka kristal yang kecil-kecil pun akan larut mengendap [1].

7. Circulating Magma Vacuum Crystallizer

Pada tipe kristaliser ini, baik kristal ataupun larutan di sirkulasi diluar badan kristal. Setelah dipanaskan larutan akan dialirkan ke badan kristaliser. Kondisi vakum menjadi penyebab menguapnya pelarut, sehingga menjadi lewat jenuh dan dihasilkan kristal [1].

2.2.2 Jenis Crystallizer Tanpa Circulating Magma

Adapun jenis crystallizer tanpa circulating magma adalah sebagai berikut:

1. Jacketed Pipe Scraped Crystallizer

Alat ini umumnya dibuat dengan pipa 6 - 12 inch sebagai diameter dan panjangnya sekitar 20 - 40 ft, yang disusun seri dalam sambungan dengan 3 buah atau lebih. Piringan yang berlekuk di dalam alat tersebut dinamakan dengan Scraper Blades.

Gambar 2.5 Jacketed Pipe Scraped Crystallizer [1]

Prinsip kerjanya ialah plug flow, dimana cairan induk masuk dari bagian atas samping kanan, lama kelamaan akan membentuk kristal di dalam pipa tersebut dan kristal akan mengendap dibawah dan menempel di dinding pipa, yang nantinya scaper blades akan mengambil kristal - kristal tersebut. Ukuran kristal yang dihasilkan akan seragam, umumnya besar – besar [1].

2. Batch Stirred Tank With Internal Cooling Coil

Jenis Crystallizer ini termasuk dalam jenis yang batch atau tidak ada aliran yang keluar setiap waktunya. Jenis ini dapat digunakan untuk proses

10

continuous dengan dilengkapi pengaduk dan apabila menggunakan pengaduk, pembentukan kristal terutama pada secondary nucleation akan lebih besar bila dibandingkan dengan tanpa pengaduk [1].

Gambar 2.6 Batch Stirred Tank With Internal Cooling Coil [1]

3. Direct Contact Refrigeration Crystallizer

Prinsip kerja dari crystallizer jenis ini ialah dengan adanya pendingin dari

refrigerant yang digunakan, dimana umpan berupa cairan induk yang dimasukkan ke badan crystallizer dengan suhu yang lebih tinggi dengan suhu yang refrigerant (suhu cair refrigerant minus). Karena titik didih refrigerant

sangat kecil atau jauh dibawah suhu cairan induk, maka ada perpindahan panas dari cairan induk menuju refrigerant, dimana akan mengakibatkan kenaikan suhu pada refrigerant dan menguap untuk mendinginkan cairan induk, sampai cairan induk berada pada keadaan lewat jenuh.

Contoh dari cristallyzer ini adalah pada proses pembuatan kristal Calcium Chloride dengan refrigerant freon atau propane dan pembuatan kristal p-xylene dengan refrigerant propane.

11

Gambar 2.7 Direct Contact Refrigeration Crystallizer [1]

4. Twinned Crystallizer

Jenis crystallizer ini sebenarnya berbentuk tangki yang di dalamnya terdapat dua pengaduk yang dipisahkan oleh sekat atau baffle. Pada tiap pengaduk terdapat medium pemanas dimana yang salah satunya bekerja pada suhu saturasi, sedangkan satunya bekerja pada suhu supersaturasi atau lewat jenuh. Namun bila suhu operasi pada cristallizer ini sama pada kedua medium pemanas, umumnya akan didapatkan keseragaman ukuran. Tetapi waktu yang diperlukan akan lebih lama, walaupun terdapat dua pengaduk dalam satu tangki tersebut [1].

Gambar 2.8 Twinned Crystallizer [1]

Sesuai dengan namanya bahwa seolah-olah terdapat dua macam jenis

12

crystallizer. Terlihat bahwa umpan masuk dari sebelah kanan atas, karena adanya pergerakan pengaduk, cairan induk bersikulasi dan juga disebabkan karena adanya sekat antara kedua pengaduk tersebut. Semakin cepat gerakan pengaduk dan semakin tinggi perbedaan suhu yang ditukarkan, maka semakin cepat dan baik kristal yang didapatkan. Produk berupa kristal dapat diambil pada bagian bawah crystallizer, karena kristal akan jatuh atau mengendap di bawah karena adanya gaya gravitasi dan perbedaan massa jenis [1].

5. APV-Kestner Long Tube Vertical Evaporative Crystallizer

Umumnya crystallizer jenis ini digunakan untuk mendapatkan butiran-butiran atau kristal yang cukup kecil, biasanya kurang dari 0,5 mm. Prinsip kerjanya hampir sama dengan crystallizer yang lain, yaitu umpan masuk dengan pompa, lalu melewati sebuah evaporator yang di dalamnya terdapat Heat Exchanger. Pada saat cairan induk berada pada keadaan supersaturasi atau lewat jenuh, maka akan terbentuk kristal-kristal halus. Kristal-kristal tersebut ditampung pada salt box, cairan induk yang belum lewat jenuh dikeluarkan, sedangkan yang berupa kristal dikeluarkan produk. Contohnya pada pembuatan kristal NaCl (garam), Na2SO4, dan Citric Acid [1].

2.3 Proses Kristalisasi

Kristalisasi dapat memisahkan suatu campuran tertentu dari larutan multi komponen sehingga didapat produk dalam bentuk kristal. Kristalisasi juga dapat dipakai sebagai salah satu cara pemurnian karena lebih ekonomis. Operasi kristalisasi terbagi menjadi:

a. Membuat larutan supersaturasi (lewat jenuh). b. Pembuatan inti kristal.

c. Pertumbuhan kristal.

Dalam proses kristalisasi, terdiri atas dua buah kejadian besar, yaitu nukleasi (nucleation) dan pertumbuhan kristal (crystal growth). Kristal dibuat pada saat nuklei dibentuk dan kemudian ditumbuhkan. Proses kinetika dari nukleasi dan pertumbuhan kristal membutuhkan keadaan yang sangat jenuh, yang secara umum dapat diperoleh dengan mengubah suhu, menghilangkan pelarut, atau dengan menambahkan agen

13

penenggelam (drowning-out agent) atau pendamping reaksi. Sistem kemudian menempatkan diri untuk mendapatkan termodinamik melalui nukleasi dan pertumbuhan dari nuklei. Jika suatu larutan mengandung partikel padatan dari luar daripada kristal dari tipenya sendiri, maka nuklei dapat terbentuk hanya dengan nukleasi homogen (homogeneus nucleation). Apabila terdapat keberadaan partikel dari luar, nukleasi difasilitasi dan proses dikenal sebagai nukleasi heterogen (heterogeneous nucleation). Kedua jenis nukleasi mengambil tempat dalam kehadiran kristal dari larutan itu sendiri dan secara kolektif dikenal sebagai nukleasi primer (primary nucleation). Ini didapatkan ketika keadaan spesifik yang sangat jenuh, dikenal sebagai super saturasi metastabil yang didapatkan dalam sistem. Akan tetapi, semi komersil dan kristalizer dalam industri, telah diamati bahwa terdapat nuklei bahkan pada saat super saturasi rendah ketika larutan dari kristalnya sendiri ada [1].

2.4 Skema Alat Kristalisasi

Skema peralatan kristalisasi yang akan dibahas adalah oslo type crystallizer Oslo Jenis crystallizer juga disebut diklasifikasikan-suspensi crystallizer adalah desain tertua dikembangkan untuk produksi besar, kristal kasar.

Kriteria desain dasar ada dua:

- Desupersaturation dari larutan induk melalui kontak dengan kristal terbesar hadir di ruang kristalisasi.

- Menjaga sebagian besar kristal dalam suspensi tanpa kontak dengan perangkat pengadukan, sehingga memungkinkan produksi kristal besar distribusi ukuran yang sempit.

14

Gambar 2.9 Oslo Crystalization Open System

Pengklasifikasian kristalisasi ruang adalah bagian bawah unit. Bagian atas adalah area pemisahan cairan-uap jenuh di mana dikembangkan oleh penghilangan pelarut (air untuk sebagian besar aplikasi). Cairan sedikit jenuh mengalir turun melalui pipa tengah dan jenuh yang lega dengan kontak dengan fluidized bed kristal.

Desupersaturation terjadi secara progresif sebagai larutan induk beredar bergerak ke atas melalui tidur pengklasifikasian sebelum dikumpulkan di bagian atas ruangan. Kemudian daun melalui pipa beredar dan setelah penambahan pakan segar, melewati penukar panas di mana panas make-up disediakan. Hal ini kemudian didaur ulang ke bagian atas.

Perlu diingat bahwa biaya operasi unit jenis crystallizer Oslo jauh lebih rendah daripada dengan jenis lain . Ini Oslo Jenis crystallizer (diklasifikasikan - crystallizer

suspensi) memungkinkan siklus panjang produksi antara periode cuci. Selain operasi proses biasa, Oslo Jenis crystallizer juga menemukan sejumlah aplikasi yang menarik, misalnya untuk reaksi kristalisasi dan pemisahan kristal jika beberapa spesies kimia yang terlibat. Untuk itu, jenis peralatan kristalisasi ini layak untuk dikembangkan.

15

Awalnya dirancang sebagai mengklasifikasikan crystallizers, unit Oslo sering dioperasikan dalam modus campuran suspensi untuk meningkatkan produktivitas, meskipun hal ini mengurangi ukuran kristal produk. Dengan modus pengklasifikasian operasi, larutan umpan pekat panas dimasukkan ke kapal pada titik tepat di atas inlet ke pipa sirkulasi. Larutan jenuh dari daerah atas crystallizer, bersama dengan sejumlah kecil bahan baku, disirkulasikan melalui tabung penukar panas dan didinginkan oleh sirkulasi paksa air atau air garam. Dengan cara ini, larutan menjadi jenuh, meskipun harus diperhatikan untuk menghindari nukleasi spontan. Kristal produk magma dihapus dari daerah yang lebih rendah dari kapal. Keuntungan alat kristalisasi jenis oslo adalah :

- Biaya operasi jauh lebih rendah dibandingkan dengan jenis lain dari

crystallizer perawatan yang rendah.

16

BAB III

STUDI KASUS DAN CONTOH SOAL

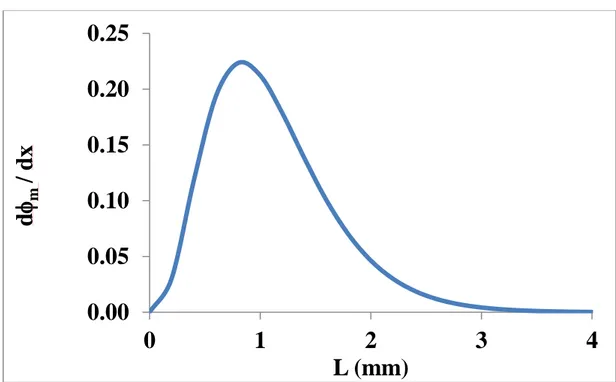

Kristal asam sitrat monohidrat dalam sebuah MSMPR (mixed suspension mixed product removal) pada 30C dengan ukuran kristal dominan LD = 0,833 mm (20

mesh). Density kristal 1.54 g/mL, volume shape factor = 1 dan kelarutannya 39,0 wt %. Rasio supersaturasi yang digunakan C/C0 = 1,05. Kecepatan pertumbuhan

kristal, G = 4 10-8 m/s.

Jika kecepatan produksi kristal = 15 kg/jam, hitung kecepatan nukleasi dan gambar distribusi massa diferensial dari kristal yang dihasilkan.

Penyelesaian : jam mm 144 . 0 s m 10 4 8 dt dL G

Hubungan antara ukuran dominan dengan besaran lain:

Untuk kecepatan produksi 15 kg/jam:

Kecepatan nukleasi dihitung dengan persamaan dibawah ini:

= 2,595 1010nuklei/m3 jam

Distribusi massa diferensial dinyatakan dalam persamaan:

Dengan: Maka diperoleh : G LD0,8333

3 0.144

1,93 jam 833 , 0 15 ' M 3 0 1,5 ' pr cL M B

3

3 10 833 , 0 5 , 1 1 15 5 , 1 6 3 x m x e dx d

L

L G L x 3,60 93 , 1 144 , 0

6 60 , 3 3 3,60L m L e dx d 17

Maka gambar distribusi massa diferensial dari kristal yang dihasilkan.

Gambar 3.1 Distribusi Massa Diferensial Kristal

0.00

0.05

0.10

0.15

0.20

0.25

0

1

2

3

4

d

m/

dx

L (mm)

18

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan

Adapun kesimpulan yang dapat diambil dari makalah ini adalah:

1. Kristalisasi merupakan salah satu satuan proses yang sering digunakan dalam industri kimia, seperti pemekatan susu menjadi berwujud powder dan sebagainya.

2. Alat-alat yang digunakan dalam proses kristalisasi disebut dengan Crystallizer

dimana alat ini sering ditemukan di berbagai industri pabrik di dunia.

3. Terdapat beberapa jenis dari Crystallizer yang dikelompokkan berdasarkan ada tidaknya sirkulasi magma yang berupa larutan pekat di dalam alat crystallizer. 4. Proses kristalisasi pada umumnya merupakan suatu proses evaporasi dimana

hal ini terjadi pada kondisi larutan yang supersaturated sehingga terjadi perubahan fasa dari fasa cair ke fasa padatan.

4.2 Saran

Adapun saran yang diberikan dari makalah ini adalah:

1. Sebaiknya agar lebih memahami mengenai kristalisasi beserta alatnya, maka diperlukan langkah-langkah cara mendesain crystallizer dengan ketentuan sesuai dengan umpan yang akan dikristalkan.

2. Diharapkan mahasiswa untuk mencari penerapan mengenai proses kristalisasi di dalam kehidupan sehari-hari untuk lebih meningkatkan pemahaman sebagai seorang Ahli Teknik Kimia di bidang perancangan alat kristalisasi.

19

DAFTAR PUSTAKA

[1] Cyntia, Rizky Fajar, Ornastya Pratiwi Wulandari, Ahmad Aldi Wijanarko. 2015. Crystallizer. Universitas Muhammadiyah: Surakarta.

[2] Coelfen, H dan Antonietti, M. 2008. Mesocrystals and Nonclassical Crystallization. United Kingdom (UK): John Wiley and Sons Ltd.

[3] McKetta, John J. 2003. Unit Operation Handbook Volume 1 Mass Transfer. New York: Marcel Dekker.

[4] Surdiansyah, Eko Aji dan Radityo Pungky P. 2012. Evaporator dan Kristalisator. Universitas Negeri Malang: Malang

![Gambar 2.1 Forced Circulating Liquid Evaporator Crystallizer [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4127716.2818206/8.892.316.667.221.673/gambar-forced-circulating-liquid-evaporator-crystallizer.webp)

![Gambar 2.2 Forced Circulation Baffle Surface Cooled Crystallizer [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4127716.2818206/11.892.202.769.163.573/gambar-forced-circulation-baffle-surface-cooled-crystallizer.webp)

![Gambar 2.4 OSLO Surface Cooled Crystallizer [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4127716.2818206/12.892.332.678.556.875/gambar-oslo-surface-cooled-crystallizer.webp)

![Gambar 2.5 Jacketed Pipe Scraped Crystallizer [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4127716.2818206/13.892.218.767.642.800/gambar-jacketed-pipe-scraped-crystallizer.webp)

![Gambar 2.6 Batch Stirred Tank With Internal Cooling Coil [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4127716.2818206/14.892.209.735.164.559/gambar-batch-stirred-tank-internal-cooling-coil.webp)

![Gambar 2.7 Direct Contact Refrigeration Crystallizer [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4127716.2818206/15.892.366.602.123.398/gambar-direct-contact-refrigeration-crystallizer.webp)