PEMBUATAN DAN PERAKITAN ALAT UJI IMPAK TIPE CHAR PY (IMPACK TESTING MECHINE )

TUGAS AKHIR

Diajukan untuk memenuhi sebagai dari syarat-syarat yang diperlukan untuk memperoleh Ijazah Sarjana Teknik

Disusun oleh:

YUFRIANTO

Nim : 06C10202016

Bidang : Teknik Pembentukan dan Material

Jurusan : Teknik Mesin

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS TEUKU UMAR

ALUE PEUNYARENG, MEULABOH

1

BAB I PENDAHULUAN

1.1. Latar Belakang

Seiring dengan perkembangan ilmu pengetahuan dan teknologi,

Universitas Teuku Umar diharapkan mampu untuk menyeimbangkan

perkembangan tersebut agar mampu bersaing dengan universitas lainnya yang berada di tingkat lokal dan nasional, salah satu usaha yang dapat dilakukan adalah

dengan peningkatan kualitas mahasiswa, mahasiswa harus mampu

mengaplikasikan teori-teori yang didapatkan di ruang kuliah ke lapangan kerja tentunya, salah satunya yang dapat mendukung hal tersebut diatas adalah dengan memberikan pendalaman pemahaman teori melalui praktikum-pratikum. Keterbatasan alat-alat praktikum di Fakultas Teknik Universitas Teuku Umar Meulaboh, yang selama ini praktikum mahasiswa dilakukan dengan menyewa alat praktikum dengan biaya yang besar di universitas syiah kuala, selain biaya yang besar dan mengingat jarak tempuh perjalan ke tempat praktikum dan penelitian tersebut sangat jauh (rata-rata diatas 250-500 km dari UTU) membuat praktikum dan penelitian mahasiswa menjadi tidak optimal.

Berdasarkan hal tersebut di atas maka rancang bangun alat praktikum perlu dibuat salah satunya adalah alat pengujian impak (impact testing) untuk penunjang praktikum mata kuliah Material Teknik pada Jurusan Teknik Mesin Fakultas Teknik Universitas Teuku Umar.

2

Alat pengujian impak (impact testing) tipe charpy telah desain sebelumnya (Farizal,2013) dan pada penelitian ini proses pembuatan dan perakitan dilakukan sesuai dengan desain yang telah direncanakan

1.2. Rumusan Masalah

Keterbatasan peralatan praktikum pada jurusan Teknik Mesin Universitas Teuku Umar, maka dirasa perlu untuk di rancang bangun alat praktikum, salah satunya alat uji impak untuk praktikum material teknik, yang menjadi pertanyaan adalah bagaimanakah membuat dan merakit alat uji impak tipe carpy berdasarkan standar ASTM E 23-02 sesuai dengan perencanaan

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk pembuatan dan perakitan alat pengujian impak (impact testing) tipe charpy.

1.4. Manfaat Penelitian

Dengan selesainya pembuatan dan perakitan alat pengujian impak (impact

testing) tipe charpy akan memberikan dampak positif terhadap praktikum

mahasiswa serta penelitian-penelitian dosen dan mahasiswa berikutnya, dimana penelitian dan praktikum mata kuliah material teknik dapat dilakukan di Jurusan Teknik Mesin Fakultas Teknik Universitas Teuku Umar

3

BAB II

TINJAUAN PUSTAKA

2.1. Ketangguhan Bahan

Ketangguhan adalah suatu ukuran energi yang diperlukan untuk mematahkan suatu bahan. Bahan yang bersifat ulet akan memerlukan energi perpatahan yang lebih besar dan mempunyai sifat tangguh yang lebih baik daripada bahan yang bersifat getas dengan kekuatan bahan yang sama. Penurunan ketangguhan bahan sangat beresiko dan dapat berakibat fatal, oleh karena itu ketangguhan perlu diukur atau dikuantifikasi secara konvensional, hal tersebut dilakukan dengan uji impak atau benturan. [1].

Patah getas menjadi permasalahan penting pada besi dan baja pada tahun 1930-an ketika jembatan-jembatan rusak di berbagai tempat di negara Eropa, dan ketika pipa minyak gas alam rusak di AS antara tahun 1940-1943, ketika kapal-kapal perang patah dan tenggelam di AS. Setelah itu banyak contoh diperoleh mengenai permasalahan tersebut. Untuk menelaah ketahanan terhadap keadaan patah tersebut.

Pengujian impak bertujuan untuk mengukur berapa energi yang dapat diserap suatu material sampai material tersebut patah. Pengujian impak merupakan respon terhadap beban kejut atau beban tiba-tiba (beban impak) [1].

Dalam pengujian impak terdiri dari dua teknik pengujian standar yaitu Charpy dan Izod. Pada pengujian standar Charpy da n Izod, masih digunakan untuk mengukur energi impak yang juga dikenal dengan ketangguhan takik [1].

4

2.2. Metode Izod

Menggunakan batang impak kantilever. Benda uji izod sangat jarang digunakan pada saat sekarang ini. Pada benda uji izod mempunyai penampang lintang bujur sangkar atau lingkaran dan bertakik V didekat ujung yang dijepit.

batang uji di letakkan secara vertical, dijepit pada salah satu ujungnya dan arah pukulan berlawanan dengan takikan.

2.3. Metode Charpy

Pengujian impak charpy banyak dipergunakan untuk menentukan kualitas bahan. Batang uji dengan takikan 2 mmV, paling banyak dipakai. Pengujian patah yang umum biasanya ditentukan oleh tegangan yang diperlukan untuk mematahkan, tetapi pada pengujian metode charpy adalah energi yang diperlukan untuk mematahkan. [2] Jadi dipandang dari sudut ini pengujian dengan metode charpy dapat dianggap cara pengujian yang maju.

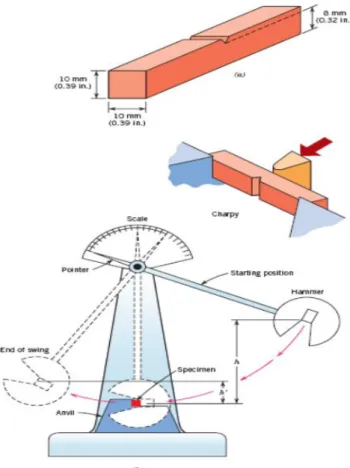

Menggunakan batang impak yang ditumpu pada kedua ujungnya. Benda uji charpy mempunyai luas penampang lintang bujur sangkar dan me miliki takik V – 450, dengan jari-jari dasar 0,25 mm dan kedalaman 2 mm. Benda uji diletakkan pada tumpuan dalam posisi mendatar dan bagian yang bertakik diberi beban impak dengan ayunan bandul. Benda uji akan melengkung dan patah pada laju regangan yang tinggi[3].

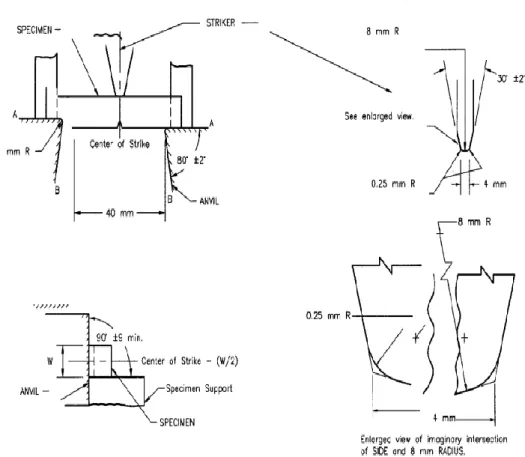

Menurut American Society for Testing and Materials (ASTM), standarisasi Notched Bar Test adalah ASTM E 23-01, pengujian impak dengan metode charpy dan izod dapat dilihat pada gambar 2.1.

5

Gambar 2.1. Metode Pengujian Impak Sumber : Calliester, 2007

2.4. Pengujian Impak Metode Charpy

Dalam menentukan ketahanan logam terhadap pembebanan kejut (Impact Strenght), prinsipnya adalah berapa besar gaya kejut yang dibutuhkan untuk mematahkan benda uji dibagi dengan luas penampang bahan[4].

Spesimen charpy berbentuk batang dengan penampang lintang bujur sangkar dengan takikan V oleh proses permesinan (gambar 2.2.a). Mesin pengujian impak diperlihatkan secara skematik dengan (gambar 2.2.b). Beban didapatkan dari tumbukan oleh palu pendulum yang dilepas dari posisi ketinggian h. Spesimen diposisikan pada dasar seperti pada (gambar 2.2.b) tersebut. Ketika dilepas, ujung pisau pada palu pendulum akan menabrak dan mematahkan spesimen ditakikannya yang bekerja sebagai titik konsentrasi tegangan untuk pukulan impak kecepatan tinggi. Palu pendulum akan melanjutkan ayunan untuk mencapai ketinggian maksimum h’ yang lebih rendah dari h. Energi yang diserap dihitung dari perbedaan h’ dan h (mgh – mgh’), adalah ukuran dari energi impak. Posisi simpangan lengan pendulum terhadap garis vertikal sebelum

Charpy Izod

6

dibenturkan adalah α dan posisi lengan pendulum terhadap garis vertikal setelah membentur spesimen adalah β.

Gambar 2.2. Metode Impak Metode Charpy Sumber : Calliester, 2007

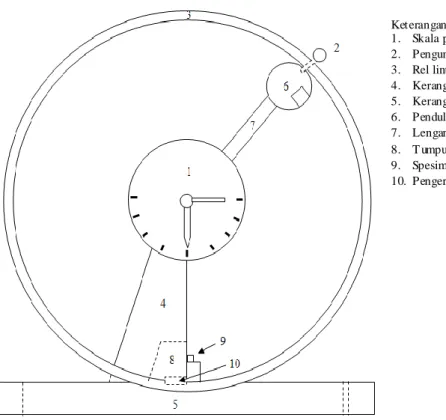

2.5. Prinsip Dasar Mesin Uji Impak

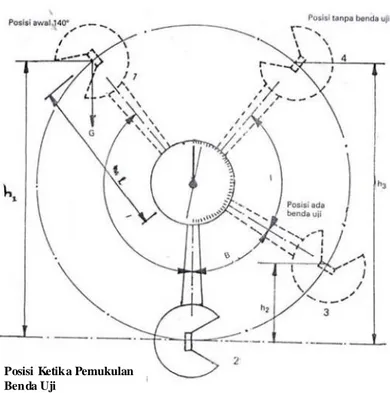

Apabila pendulum dengan berat G dan pada kedudukan h1 dilepaskan,

maka akan mengayun sampai kedudukan posisi akhir 4 pada ketinggian h2 yang

juga hampir sama dengan tinggi semula (h1), dimana pendulum mengayun bebas.

Pada mesin uji yang baik, skala akan menunjukkan usaha kilogram meter (kg.m) pada saat pendulum mencapai kedudukan 4. seperti terlihat pada Gambar 2.3.

7

Gambar 2.3. Prinsip Dasar Mesin Uji Impak Sumber : Doddy Yuniardi, 2005

Apabila batang uji dipasang pada kedudukannya dan pendulum dilepaskan, maka pendulum akan memukul batang uji dan selanjutnya pendulum akan mengayun sampai kedudukan 3 pada ketinggian h2. Usaha yang dilakukan pendulum waktu memukul benda uji atau usaha yang diserap benda uji sampai patah dapat diketahui dengan menggunakan persamaan 2.1 : [4,5,1]

W1 = G x h1 (Kg.m) 2.1

Atau dengan menggunakan persamaan 2.2 :

W1 = G x λ (1 – cos α) (Kg.m) 2.2

Dimana :

W1 = Usaha yang dilakukan (Kg.m)

G = Berat pendulum (K g)

Posisi Ketika Pemukulan Benda Uji

8

h1 = Jarak awal antara pendulum dengan benda uji (m)

λ = Jarak lengan pengayun (m)

cos λ = Sudut posisi awal pendulum

Sedangkan sisa usaha setelah memata hkan benda uji dapat dihitung dengan menggunakan persamaan 2.3 :

W2 = G x h2 (Kg.m) 2.3

Atau dengan menggunakan persamaan 2.4 :

W2 = G x λ (1 – cos β) (K g.m) 2.4

Dimana :

W2 = Sisa usaha setelah mematahkan benda uji (Kg.m)

G = Berat pendulum (K g)

H2 = Jarak akhir antara pendulum dengan benda uji (m)

λ = Jarak lengan pengayun (m)

cos β = Sudut posisi akhir pendulum

Besarnya usaha yang diperlukan untuk memukul patah benda uji dapat diketahui melalui persamaan 2.5 :

W = W1 – W2 (Kg.m) 2.5

Sehingga dari persamaan diatas diperoleh persamaan 2.6 :

W2 = G x λ (cos β – cos λ) (K g.m) 2.6

dimana :

9

W1 = usaha yang dilakukan (kg m)

W2 = sisa usaha setelah mematahkan benda uji (kg m)

G = berat pendulum (kg)

λ = jarak lengan pengayun (m)

cos λ = sudut posisi awal pendulum cos β = sudut posisi akhir pendulum

Besarnya harga impak setelah dilakukan pengujian dapat dihitung dengan menggunakan persamaan 2.7: K = 0 A W 2.7 dimana : K = nilai impak (kg m/mm2)

W = usaha yang diperlukan untuk mematahkan benda uji (kg m) Ao = luas penampang di bawah takikan (mm2)

Pengujian impak dapat diidentifikasi sebagai berikut [4,6]:

1. Material yang getas, bentuk patahannya akan bermukaan merata, hal ini menunjukkan bahwa material yang getas akan cenderung patah akibat tegangan normal.

2. Material yang ulet akan terlihat meruncing, hal ini menunjukkan bahwa material yang ulet akan patah akibat tegangan geser.

3. Semakin besar posisi sudut β akan semakin getas, dan semangkin kecil sudut maka semangkin ulet.

10

2.6. Teknik Pembuatan

Teknik pembuatan komponen alat uji impak tipe charpy seperti pendulum dilakukan dengan proses permesinan, yaitu menghilangkan beberapa bagian bahan untuk menghasilkan bentuk yang diinginkan.

Adapun macam- macam mesin perkakas yang digunakan untuk perakitan alat uji impak antara lain:

1. Mesin bubut

Prinsip kerja mesin mesin bubut adalah benda kerja yang berputar dan pahat yang menyayat baik memanjang maupun melintang. Benda kerja yang dapat dikerjakan pada mesin bubut adalah benda kerja yang silindris, sedangkan macam- macam pekerjaan yang dapat dikerjakan dengan mesin ini adalah antara lain [7]:

a) Pembubutan memanjang dan melintang b) Pengeboran

c) Pembubutan dalam atau memperbesar lubang d) Membubut ulir luar dan dalam

2. Mesin Bor

Mesin bor digunakan untuk membuat lubang (driling) serta memperbesar lubang (boring) pada benda kerja. Jenis mesin bor adalah sebagai berikut [7]: a) Mesin bor tembak

b) Mesin bor vertikal c) Mesin bor horizontal

11

2.7. Teknik Perakitan

Perakitan adalah suatu proses penyusunan dan penyatuan beberapa bagian komponen menjadi suatu alat atau mesin yang mempunyai fungsi tertentu. Pekerjaan perakitan dimulai bila obyek sudah siap untuk dipasang dan berakhir bila obyek tersebut telah bergabung secara sempurna. Perakitan juga dapat diartikan penggabungan antara bagian yang satu terhadap bagian yang lain atau pasangannya.[8].

Langkah perakitan untuk berbagai komponen mesin ini dipersiapkan menurut langkah persiapan, pelaksanaan dan finishing.

1. Persiapan

2. Menyiapkan alat bantu atau jig

3. Alat bantu dipilih yang sesuai dengan konstruksi yang dirakit 4. Pelaksanaan

5. Menentukan teknik untuk mengikat atau menyambung antara komponen.

6. Komponen-komponen yang dirakit diperiksa posisinya, meliputi:

kesikuan, kerataan dan kelurusan sesuai spesifikasi.

7. Posisi yang dibutuhkan untuk merakit komponen-komponen dalam hal kesikuan, kerataan, kelurusan dapat menentukan garis acuan (datum line) jika diperlukan.

8. Apabila diperlukan, garis acuan (datum line) yang sesuai ditandai dengan benar sesuai fasilitas perakitan.

9. Jig dan perlengkapan perakitan dan alat-alat yang diperlukan distel dan dipakai.

12

10. Finishing

Perakitan diperiksa secara visual dan ukurannya disesuaikan dengan gambar dan spesifikasi.

Teknik perakitan yang digunakan untuk sambungan komponen alat uji impak tipe charpy seperti penyambungan, pendulum dan lengan pengayung kerangka dan sambungan bantalan menggunakan proses pengelasan dan menggunakan baut dan sekerup.

2.7.1. Proses Pengelasan

Dalam proses pengelasan rangka, jenis las yang digunakan adalah las listrik DC dengan pertimbangan akan mendapatkan sambungan las yang kuat. Pada dasarnya instalasi pengelasan busur logam terdiri dari bagian–bagian penting sebagai berikut [9]

a. Sumber daya, yang bisa berupa arus bolak balik (AC) atau arus searah (DC). b. Kabel timbel las dan pemegang elektroda.

c. Kabel balik las (bukan timbel hubungan ke tanah) dan penjepit. d. Hubungan ke tanah.

Fungsi lapisan elektroda dapat diringkaskan sebagai berikut :

a. Menyediakan suatu perisai yang melindungi gas sekeliling busur api dan logam cair.

13

c. Mengisi kembali setiap kekurangan yang disebabkan oksidasi elemen–elemen tertentu dari genangan las selama pengelasan dan menjamin las mempunyai sifat–sifat mekanis yang memuaskan.

d. Menyediakan suatu terak pelindung yang juga menurunkan kecepatan pendinginan logam las dan dengan demikian menurunkan kerapuhan akibat pendinginan.

e. Membantu mengontrol (bersama-sama dengan arus las) ukuran dan frekuensi tetesan logam cair.

f. Memungkinkan dipergunakannya posisi yang berbeda.

Dalam las listrik, panas yang akan digunakan untuk mencairkan logam diperoleh dari busur listrik yang timbul antara benda kerja yang dilas dan kawat logam yang disebut elektroda. Elektroda ini terpasang pada pegangan atau holder las dan didekatkan pada benda kerja hingga busur listrik terjadi. Karena busur listrik itu, maka timbul panas dengan temperatur maksimal 3450oC yang dapat mencairkan logam [9].

2.7.2. Sambungan Sekerup dan Baut

Alat pengunci dinamai sesuai dengan bagaimana alat itu diharapkan akan dipakai, kalau suatu produk direncanakan sehingga tujuan utamanya adalah untuk dipasangkan dalam suatu lubang yang tersedia, maka ia disebut sekerup (screw). Jadi suatu sekerup diketatkan dengan memberikan putaran pada kepalanya [10].

14

Kalau suatu produk direncanakan sehingga produk ini diharapkan dipakai bersama suatu mur, maka ia disebut suatu baut (bolt), suatu baut diketatkan dengan memberikan daya putar pada mur- nya. [10]

15

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

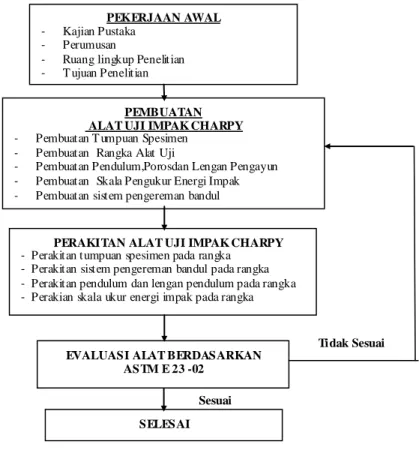

Penelitian ini direncanakan dari bulan desember 2013 sampai dengan april 2014 untuk mencapai target yang diinginkan. Pekerjaan persiapan dan pengujian serta segala sesuatu yang dilakukan di Laboratorium/workshop Mesin Universitas Teuku Umar (Workshop MUTU) dan dibengkel bubut kurnia sevice blang pulo meulaboh. Setiap kejadian, respon dan hasil yang diperoleh selama menjalankan riset dicatat dan didokumentasi dengan bantuan komputer untuk menjamin akuntabilitas hasil penelitian. Rangkaian kegiatan yang dilakukan dalam penelitian ini dapat dilihat dalam gambar 3.1

Gambar 3.1. Diagram Alir Penelitian

PEKERJAAN AWAL

- Kajian Pustaka - Perumusan

- Ruang lingkup Penelitian - T ujuan Penelitian

PEMBUATAN ALAT UJI IMPAK CHARPY

- Pembuatan T umpuan Spesimen - Pembuatan Rangka Alat Uji

- Pembuatan Pendulum,Porosdan Lengan Pengayun - Pembuatan Skala Pengukur Energi Impak - Pembuatan sistem pengereman bandul

PERAKITAN ALAT UJI IMPAK CHARPY

- Perakitan tumpuan spesimen pada rangka - Perakitan sistem pengereman bandul pada rangka - Perakitan pendulum dan lengan pendulum pada rangka - Perakian skala ukur energi impak pada rangka

SELESAI

EVALUASI ALAT BERDASARKAN ASTM E 23 -02

Tidak Sesuai

16

3.2. Peralatan Kerja

Peralatan kerja yang digunakan dalam pembuatan dan perakitan alat uji impak tipe charpy adalah sebagai berikut :

1. Mesin Las Listrik

Alat las listrik yang digunakan dalam pembuatan dan perakitan alat uji ini adalah merk Krisbow.spesifikasi dan gambar alat terlampir (lampiran A)

Elektroda yang digunakan dalam p engelasan untuk merakit alat uji impak adalah jenis elektroda E6013 RB-26

2. Mesin Gerinda

Mesin gerinda yang digunakan dalam pembuatan dan perakitan alat uji ini ada dua jenis yaitu mesin gerinda duduk dan mesin gerinda tangan spesikasi dan gambar terlampir di lampiran

3. Bor Listrik

Bor listrik yang digunakan untuk membuat lubang pada rangka alat uji impak tipe charpy adalah merk Prohex, dan lubang tersebut digunakan untuk perakitan komponen alat uji dengan menggunakan baut gambar dan spesifikasi terlampir di lampiran

4. Mesin Gergaji Duduk

Mesin gergaji duduk yang digunakan untuk memotong besi profil tipe U yang digunakan untuk kerangka alat uji dalam penelitian ini adalah Merk Krisbow. Gambar dan spesifikasi terlampir di lampiran

17

5. Kompresor dan Spray Gun

Peralatan kompressor dan spray gun digunakan untuk tahapan pengecetan rangka dan komponen alat uji impak tipe charpy. kompressor dan spray gun digunakan pada penelitian ini gambar dan spesifikasi terlampir di lampiran

6. Alat pendukung kerja pengelasan

Alat pendukung kerja untuk pengelasan yang digunakan dalam pembuatan dan perakitan alat uji impak tipe charpy adalah topeng las, sikat besi dan palu, gambar terlampir di lampiran

7. Alat pendukung kerja lainnya

Alat pendukung kerja lainnya yang digunakan dalam pembuatan dan perakitan alat uji impak tipe charpy adalah gergaji tangan, ragum dan seperangkat kunci ring-pas (pengunci baut), gambar terlampir di lampiran

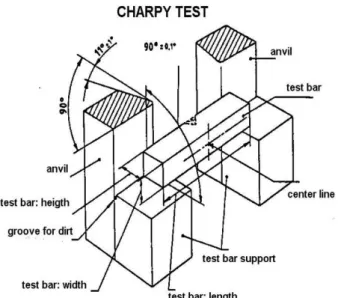

3.3. Penetuan Dimensi Alat Uji Impak Tipe Charpy 3.3.1. Tumpuan Spesimen (Anvil)

Tumpuan spesimen adalah tempat diletakkannya benda uji yang akan dilakukan pengujian, tumpuan spesimen dibuat dengan menggunakan baja pejal yang dibubut sesuai dengan tipe Unmodified (Will Jam) berdasarkan ASTM E 23 -02, dengan dimensi 250 x 200 x 150 mm seperti terlihat pada Gambar 3.2

18

Gambar 3.2. Dimensi tumpuan specimen tipe Unmodified Sumber : ASTM E 23-02, 2002

Tumpuan untuk penempatan posisi spesimen pada saat pengujian impak di desain berdasarkan standar ASTM E 23-02, dimensi dan ukuran tumpuan spesimen seperti terlihat pada Gambar 3.3.

Gambar 3.3. Desain tumpuan spesimen

Sumber : G.D. Henderiec KX, Gietech BV, 2007

Penempatan bagian yang terjadi kontak pada saat pendulum di lepas dan menyentuh spesimen tepat berada pada bagian tengah spesimen (bagian yang diberi takik), seperti terlihat pada Gambar 3.4.

ANVIL

UNMODIFIED (WILL JAM)

19

Gambar 3.4. Posisi pendulum dan spesimen pada pengujian Sumber : ASTM E 23-02, 2002

3.3.2. Desain Kerangka

Desain kerangka dibuat berdasarkan pertimbangan faktor keamanan, dimana untuk menghindari pendulum pada saat dijatuhkan agar tidak bersentuhan dengan benda-benda asing lainnya disekitar alat uji, maka dibuat rel lintasan pendulum, ukuran dimensi kerangka alat uji 130cm x 110cm x 30cm, desain kerangka alat uji impak seperti telihat pada Gambar 3.5.

20

Gambar 3.5. kerangka alat uji impak

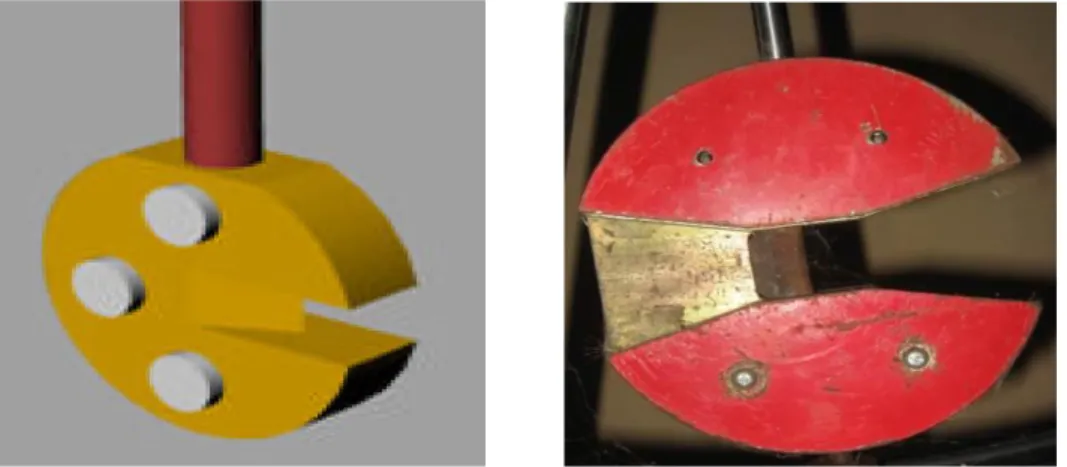

3.3.3. Pendulum dan Lengan Pengayun

Desain pendulum dibuat berdasarkan standar pendulum tipe C ASTM E 23-02, pendulum dibuat dari baja plat silinder denga n diameter 200 x 30 mm dengan berat 6 K g. Panjang lengan pendulum 5,5 mm dengan diameter 20 cm dan pada bagian atasnya dihubungkan ke poros pengayun dan bagian bawah dihubungkan ke pendulum dengan cara dilas. Desain pendulum untuk pengujian impak tipe charpy seperti terlihat pada Gambar 3.6

Gambar 3.6. Pendulum alat uji impak Sumber : RL Sanroman, 2006

Keterangan :

1. Skala pengukur energi impak 2. Pengunci Pendulum 3. Rel lintasan Pendulum 4. Kerangka utama 5. Kerangka penyangga

21

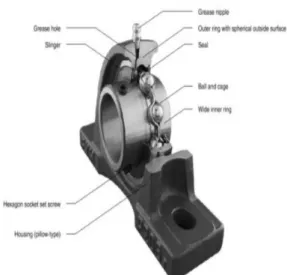

3.3.4. Poros Pengayun dan Bantalan

Poros pengayun berfungsi untuk meneruskan ayunan dari bantalan ke lengan pengayun dan pendulum. Poros penga yun terbuat dari baja silinder diameter 25 x 200 mm dan pada bagian ujung kiri dan kanan dihubungkan denga n bantalan, bagian tengahnya dihubungkan dengan lengan pendulum dengan cara dilas.

Bantalan yang digunakan adalah bantalan glinding dengan diameter dalam sesuai dengan diameter poros pengayun yaitu 25 mm, ditempatkan dibagian kiri dan kanan poros pengayun dan dihubungkan dengan kerangka dengan cara dipasang baut sebagai pengikat rumah bantalan. Jenis bantalan yang digunakan seperti terlihat pada Gambar 3.7.

Gambar 3.7. Bantalan dan Rumah Bantalan Sumber : Sularso, 1997

3.3.5. Skala Pengukur Ene rgi Impak

Skala pengukur energi impak berfungsi sebagai alat untuk mengukur atau membaca hasil pengujian, jarum penunjuk berfungsi untuk menunj ukkan angka

22

pada busur derajat yang merupakan hasil pengujian. Jarum penunjuk dihubungkan dengan poros pengayun dengan menggunakan baut sehingga arah ayunan sesuai dengan dengan arah ayunan poros pengayun.

3.4 Perakitan Alat Uji Impak Tipe Charpy

Proses perakitan alat uji impak tipe charpy dilakukan dengan menggabungkan beberapa komponen utama dan pendukung seperti rangka, tumpuan spesimen, pendulum, skala ukur energi impak, lengan pendulum, pengerem pendulum, poros pengayun dan bantalan glinding, dengan posisi sudut awal pendulum 1400, desain hasil perakitan alat uji impak seperti terlihat pada Gambar 3.8

Gambar 3.8. Rencana desain alat uji impak

Keterangan :

1. Skala pengukur energi impak 2. Pengunci pendulum 3. Rel lintasan Pendulum 4. Kerangka utama 5. Kerangka penyangga 6. Pendulum 7. Lengan pendulum 8. T umpuan specimen 9. Spesimen 10. Pengerem pendulum

23

Kerangka penyangga diikat dengan menggunakan baut pada pondasi beton yang dibuat sesuai dengan ukuran kerangka penyangga untuk menjaga alat uji tetap dan tidak bergetar pada saat dilakukan pengujian.

Pengerem pendulum menggunakan prinsip rem gesek sistem injak, apabila pendulum telah dilepas dan menyentuh spesimen dan jarum penunjuk telah menunjukkan angka energi impak pada skala, maka pengerem pendulum difungsikan dengan melepas injakan pedal rem pendulum dan pendulum akan berhenti. Pengereman pendulum ini berfungsi untuk memperpendek/ menghemat waktu satu kali pengujian impak.

Setelah perakitan selesai, maka semua komponen dicek kelurusan dan kerataannya, seperti kelurusan lintasan pendulum, kerataan dan kelurusan tempat dudukan dan tumpuan spesimen untuk memastikan bahwa semua komponen dapat bekerja dan berfungsi dengan baik.

24

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pembuatan Komponen Alat Uji Impak Charpy

4.1.1. Pembuatan Tumpuan Spesimen

Tumpuan spesimen dibuat dengan menggunakan baja pejal karbon rendah yang dibubut sesuai dengan tipe Unmodified (Will Jam) berdasarkan ASTM E 23 -02, dengan dimensi 250 x 200 x 150 mm seperti terlihat pada Gambar 4.1.

(a) sebelum finishing (b) setelah finishing

Gambar 4.1. Tumpuan spesimen uji impak tipe charpy

4.1.2. Pembuatan Rangka Alat Uji

Rangka alat uji dibentuk dengan menggunaka n baja struktur tipe C yang dipotong dan dilas sesuai dengan dimensi desain dan lintasan bandul dibentuk dengan menggunakan baja pelat tebal 2 mm dan lebar 4 mm, seperti terlihat pada gambar 4.2.

25

Gambar 4.2. Proses pembuatan rangka alat uji

4.1.3. Pembuatan Pendulum, Poros dan Lengan Pengayun

Pendulum dibuat dari baja pejal karbon rendah yang di bulatkan dengan menggunakan las asetelin dengan diameter 20 cm dan tebal 3,5 mm, dibubut permukaannya dengan menggunakan mesin bubut. Seperti terlihat pada Gambar 4.3.

26

Poros dan lengan pengayun dibuat dari baja karbon rendah tipe silinder dan pada bagian sambungan antara poros dan lengan pengayun dilas dengan menggunakan las listrik, panjang lengan pengayun 55 cm dan poros 20 cm dengan diameter poros 2,5 cm, seperti terlihat pada Gambar 4.4.

Gambar 4.4. Pendulum, poros dan lengan pengayun

4.1.4. Pembuatan Skala Pengukur Energi Impak

Skala pengukur energi impak dibuat dari triplek tebal 3 mm dan diameter 30 cm, pada permukaan triplek ditempelkan busur kayu dan tepat ditengah skala ukur ditempatkan dua buah jarum penunjuk yang satu berfungsi sebagai penunjuk skala dan yang satunya lagi sebagai pendorong jarum penunjuk skala dari beban pendulum, seperti terlihat pada Gambar 4.5.

27

4.1.5. Pembuatan sistem pengereman pendulum

Sistem pengereman pendulum menggunakan kampas rem tromol kendaraan roda dua yang di tumpu pada dua buah besi tulangan diameter 8 mm menuju tempat injakan rem, seperti terlihat pada Gambar 4.6.

Gambar. 4.6. Proses pembuatan sistem pengereman pendulum

4.2. Perakitan Alat Uji Impak Tipe Charpy

4.2.1. Perakitan pendulum dan lengan pendulum pada rangka

Perakitan pendulum dan lengan pendulum dengan menggunakan dua buah bantalan duduk yang disambungkan dengan menggunakan empat buah baut ukuran 14, seperti terlihat pada Gambar 4.7.

28

4.2.2. Perakitan skala ukur energi impak pada rangka

Perakitan skala ukur energi impak pada rangka alat uji menggunakan tiga buat baut ukuran 10 yang dikuatkan dengan mengunakan kunci ring 10, hasil akhir seperti terlihat pada Gambar 4.8.

Gambar 4.8. Proses perakitan skala ukur energi impak pada rangka

4.3. Pengecetan Alat Uji

Alat uji impak tipe charpy di cat dengan menggunakan spray gun dan kompressor, sebelum di cat bagian-bagian yang tidak rata dirapikan terlebih dahulu dengan menggunakan dempul dan setelah kering d iamplas kemudian setelah rata dan halus dicat dengan menggunakan cat minyak untuk besi. Seperti terlihat pada Gambar 4.9.

29

Setelah selesai di cat dan dirakit maka alat uji impak tipe charpy te lah selesai dibuat dan dirakit dan pekerjaan akhir adalah memastikan semua komponen bekerja dengan baik dengan cara pengujian awal tanpa menggunakan spesimen. Produk akhir alat uji impak tipe charpy seperti terlihat pada Gambar 4.10.

Gambar 4.10. Produk akhir alat uji impak tipe charpy

4.4. Pengujian Alat Uji Impak Tipe Charpy

Proses pengujian dilakukan pada alat uji impak tipe charpy tanpa menggunakan spesimen (dalam keadaan kosong) pendulum dijatuhkan pada sudut 1400 dan pedal rem ditekan, setelah melewati pedal rem, pedal rem dilepas. Untuk memastikan bahwa semua komponen alat uji impak berfungsi.

Pengecekan dilakukan terhadap komponen pengunci pendulum, poros pendulum, sistem pengereman, sistem skala jarum penunjuk dan lainnya untuk memastikan semua komponen berada pada posisi baik dan dapat bekerja sesuai dengan fungsinya.

30

BAB V PEN UTUP

5.1. Kesimpulan

Telah berhasil dibuat dan dirakit berdasarkan standar ASTM E 23 -02. Dengan dimensi rangka alat uji 130cm x 110cm x 30cm, kapasitas pendulum 6 Kg dan sudut awal pendulum 1400

5.2. Saran

Penelitian selanjutnya diharapkan alat uji impak tipe charpy yang telah dibuat dan dirakit dapat dilakukan pengujian dan validasi kelayakan alat uji.

31

DAFTAR PUSTAKA

[1]. Djaprie sriati.Ir.ME.M.met.Ilmu dan Teknologi Bahan PT Erlangga Jakarta

1992

[2]. Tata Surdia MS dan Shinroku Saito, 1985, Pengetahuan Bahan Teknik, PT.

Pradnya Paramita, Jakarta

[3]. ASM Handbook, 2000, Mechanical Testing and Evaluation, Volume 08

[4]. Farizal dan Herdi Susanto, 2013, Perencanaan Desain Alat Uji Impak (Impact Testing) Tipe Charpy, Makalah Ilmiah Teknik Mesin Universitas

Teuku Umar, Meulaboh

[5]. ASTM E 23-02, 2002, Standard Test Methods for Notched Bar Impact

Testing of Metallic Materials.

[6]. ASTM E 1236-91, 1997, Standard Practice for Qualifying Charpy Impact Machines as Reference Mechines

[7].Geoge E.Dieter,1992,alih bahasa Djaprie,Sriati, Metaluargi Mekanik,

Erlangga, Jakarta

[8]. Mikell P. Groover, 2010, Fundamentals of Modern Manufacturing John

Wiley & Sons, United States

[9]. W Kenyon, Dines Ginting. 1985. Dasar-Dasar Pengelasan. Erlangga.

Jakarta.

[10]. Shigley dan Joseph Edward, 1994, Perencanaan Teknik Mesin, Erlangga.

Jakarta