Perencanaan Ulang Tata Letak Fasilitas Produksi Teh Hitam (CTC) Menggunakan

Algoritma Craft

(Studi Kasus PT Perkebunan Nusantara XII (Persero) Bantaran Blitar)

Redesign Black Tea (CTC) Production Layout Using Craft Algorithm

(A Case Study at PT Perkebunan Nusantara XII (Persero) Bantaran Blitar)

Deddy Yuria Pranata Damanik1), Usman Effendi2), Mas’ud Effendi3)

1)Alumni Jurusan Teknologi Industri Pertanian - Fakultas Teknologi Pertanian Universitas Brawijaya 2)Staf Pengajar Jurusan Teknologi Industri Pertanian - Fakultas Teknologi Pertanian Universitas Brawijaya

Jl. Veteran - Malang 65145 *email: [email protected]

Abstrak

Tujuan dari penelitian ini adalah untuk menentukan biaya material handling produksi teh hitam (CTC), menentukan rancangan layout produksi yang dapat meminimasi jarak tempuh serta menentukan biaya perpindahan yang optimal pada produksi teh hitam di PT Perkebunan Nusantara XII (Persero) Bantaran Blitar. Metode yang digunakan untuk perencanaan ulang tata letak fasilitas produksi ini adalah Algoritma Craft. Data masukan yang dibutuhkan dalam penelitian ini adalah tata letak awal, from to chart, biaya perpindahan, jumlah departemen tetap dan asumsi biaya perpindahan. Jarak tempuh dari tata letak awal PT Perkebunan Nusantara XII (Persero) Bantaran Blitar adalah sebesar 9.610,9 m per hari dengan biaya material handling sebesar Rp. 4.878.268 per hari dan biaya OMH per meter sebesar Rp.507,5 per meter. Hasil perencanaan ulang layout dengan menggunakan Algoritma Craft menunjukkan adanya pengurangan jarak menjadi 8.758,04 m per hari dengan biaya OMH menjadi Rp.4.759.797 per hari serta biaya OMH per meter menjadi sebesar Rp.543,5.

Kata kunci: Algoritma Craft, Material Handling, Minimasi Jarak, Rancangan Layout, Teh Hitam (CTC) Abstract

The purpose of this study was to determine the material handling cost of production of black tea (CTC), determines the production design layout that has a total e minimization distance moving material and to determine the optimal switching costs in the production of black tea at PT Perkebunan Nusantara XII (Persero) Bantaran Blitar. The method used to redesign the production layout is a Craft Algorithm. Data input is needed in this research is the initial layout, from to chart, switching costs, the number of departments and assuming fixed costs of moving. Mileage from initial layout PT Perkebunan Nusantara XII (Persero) Bantaran Blitar is at 9610.9 m per day at a cost of material handling Rp. 4,878,268 per day and the cost per meter of Rp.507,5 OMH per meter. The results of re-design the layout by using Craft Algorithm indicate the distance reduction becomes 8758.04 m per day at a cost of OMH be Rp.4.759.797 per day and per meter OMH cost amounted Rp.543,5.

Keywords: Black Tea (CTC), Craft Algorithm, Design Layout, Material Handling, Minimization Distance PENDAHULUAN

Latar Belakang

Perkebunan dan pengolahan teh adalah salah satu agroindustri yang jumlah produksinya cenderung mengalami fluktuasi. Di Jawa Timur, salah satu perusahaan yang bergerak dalam industri perkebunan dan pengolahan teh, yaitu PT Perkebunan Nusantara XII (Persero) Kebun Bantaran Blitar. Perusahaan ini bergerak dalam memproduksi teh hitam (CTC) atau Crush Tear

Curl, sebagai produk unggulannya dan

memperoleh peningkatan jumlah permintaan terhadap produksi teh di Jawa Timur. Proses produksi merupakan hal terpenting dalam sebuah perusahaan. Proses produksi juga turut

mempengaruhi keuntungan perusahaan terutama pada jumlah produk yang dihasilkan. Proses produksi yang efektif dan efisien akan mampu meningkatkan volume produksi sesuai permintaan. Proses produksi yang efektif adalah proses produksi yang mampu meminimalisasi kegiatan menunggu (delay). Proses produksi yang efisien adalah proses produksi yang mampu meminimalisasi jarak pemindahan bahan (material handling) dalam aliran prosesnya. Perencanaan lantai produksi merupakan salah satu bagian dari perencanaan tata letak pabrik. Tujuan perencanaan ini berhubungan erat dengan strategi manufaktur. Strategi ini umumnya melibatkan beberapa kriteria seperti ongkos,

kualitas produk, utilitas sumber daya, waktu pengiriman, persediaan dan keamanan kerja. Industri manufaktur maupun agroindustri.

Tata letak fasilitas (layout) merupakan susunan letak fasilitas operasional perusahaan baik yang ada di dalam bangunan maupun yang ada diluar bangunan. Layout yang tepat menunjukkan ciri-ciri adanya penyesuaian tata letak fasilitas operasional terhadap jenis produk dan proses konversi (Tampubolon, 2004). Keputusan mengenai layout mencakup penempatan yang terbaik dari mesin-mesin dan

layout yang efektif harus mendukung arus bahan

baku, manusia dan informasi, dalam dan diantara wilayah produksi tersebut (Pardede, 2004). Menurut Harianto (2012), pemilihan dan penempatan alternatif tata letak merupakan langkah yang kritis dalam proses perencanaan fasilitas produksi, karena tata letak yang dipilih akan menentukan hubungan fisik dari aktivitas produksi yang berlangsung.

Menurut Gopalakkrishnan (2004), bahwa tujuan desain sistem pemindahan bahan adalah untuk mengurangi biaya material handling dalam transportasi dan penyimpanan bahan baku. Pemindahan bahan adalah bagian dari sistem industri yang memberi pengaruh tentang hubungan dan kondisi fisik dari bahan atau produk terhadap proses produksi tanpa adanya perubahan-perubahan bentuk bahan atau produk itu sendiri (Wignjosoebroto, 2009). Aktivitas pemindahan bahan dapat ditentukan dengan terlebih dahulu memperhatikan aliran bahan yang terjadi dalam operasi (Harsono, 2008).

Metode yang digunakan dalam perencanaan ulang ini adalah Algoritma Craft dengan bantuan software WinQsb 2.0. Menurut Nazlina dan Tambunan (2005), CRAFT (Computerized Relative Allocation Facilities of

Technique) merupakan program komputer

pertama dalam tata letak pabrik yang masuk kedalam kategori metode perbaikan tata letak pabrik. Menurut Hidayat (2010), konsep dasar dari CRAFT adalah mempertukarkan lokasi kegiatan/departemen pada tata letak awal untuk menemukan suatu pemecahan masalah yang lebih baik berdasarkan aliran bahan. Pertukaran-pertukaran selanjutnya akan membawa ke arah tata letak fasilitas yang yang mendekati biaya optimum. CRAFT sebagai salah satu program komputer dalam metode perbaikan tata letak fasilitas memiliki beberapa kelebihan, antara lain

memungkinkan penetapan lokasi khusus, bentuk masukan atau input data beragam, waktu komputasi pendek, dapat digunakan untuk tata letak kantor, dapat memeriksa pekerjaan sebelumnya, dan biaya dan penghematan tercetak ( Effendy, 2012).

BAHAN DAN METODE

Penelitian ini dilaksanakan di PT Perkebunan Nusantara XII (Persero) Kebun Bantaran, Blitar. Pengumpulan atau pengambilan data dimulai pada bulan Mei 2014 sampai Juni 2014. Data yang diperoleh akan dianalisis di Laboratorium Komputasi, Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Universitas Brawijaya, Malang. Prosedur penelitian yang dilakukan adalah studi lapang, studi pustaka, identifikasi masalah, pengumpulan data, pengolahan data dan analisis data serta penarikan kesimpulan.

Data yang telah dikumpulkan, kemudian diolah agar dapat digunakan dalam penelitian. Berikut langkah dalam pengolahan data (Karonsih, 2012):

a. Jarak antar departemen/mesin tata letak awal b. Menentukan frekuensi (aliran) perpindahan c. Penentuan batasan koodinat dan menentukan

koordinat pusat (centre)

d. Biaya penanganan bahan dan asumsi biaya penanganan bahan

e. Penentuan jarak departemen dengan departemen lainnya secara Rectilinier Distance.

Jarak ditentukan dengan rumus: = Xi - Xj + Yi - Yj,

Sedangkan perhitungan ongkos pemindahan bahan ditentukan dengan rumus:

Total OMH (Z)= Biaya Tenaga Kerja + Biaya Perawatan Mesin + Utilitas (penerangan, air) + ( Biaya bahan bakar + Biaya Operator) *jarak tempuh

Selisih OMH = Total OMH layout awal - Total OMH

HASIL DAN PEMBAHASAN Gambaran Umum Perusahaan

Perkebunan Bantaran merupakan salah satu unit kebun yang berada dalam lingkungan PT Perkebunan Nusantara XII (Persero). PT Perkebunan Nusantara XII (Persero) Bantaran, Blitar memiliki pola aliran Serpentine atau

Zig-zag. Jumlah departemen yang berada di PT

Perkebunan Nusantara XII (Persero) Bantaran, Blitar sebanyak 13 departemen. Untuk departemen yang yang fixed atau tetap ada tiga departemen, yaitu Pelayuan (B), Pengeringan (E) dan Ruang Tungku (L), sedangkan untuk departemen dummy terdiri dari Pengasahan Roll CTC (J) dan Gudang (K) yang terdapat disebelah ruang pelayuan.

Proses Produksi

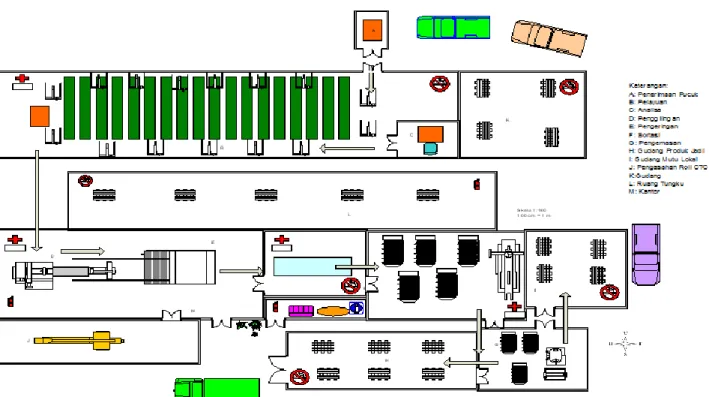

PT Perkebunan Nusantara XII (Persero) Bantaran, Blitar memiliki luas sebesar 3980,9 m2 dengan Departemen Pelayuan dengan luas sebesar 1104,4 m2 sedangkan untuk departemen yang memiliki luas yang paling kecil adalah Departemen Analisa dengan luas sebesar 6,4 m2. Untuk luas masing-masing departemen dapat dilihat pada Tabel 1 dan layout awal PTPN XII (Persero) Bantaran Blitar dapat dilihat pada Gambar 1.

Tabel 1. Luas Masing-Masing Departemen

Sumber: Hasil Pengolahan Data (2014)

Gambar 1. Layout awal dan Aliran Bahan PTPN XII (Persero) Bantaran, Blitar Kode Departemen Nama Departemen Ukuran P x L (m) Luas (m2) A Penerimaaan Pucuk 5 x 10 50 B Pelayuan 55 x 20,08 1104,4 C Analisa 3,20 x 2 6,4 D Penggilingan 30 x 15 450 E Pengeringan 15 x 15 225 F Sortasi 30 x 20 600 G Pengemasan 20 x 10 100 H G Produk Jadi 20 x 15 300 I G Mutu Lokal 20 x 10 200 J Pengasahan Roll CTC 20 x 5,28 105,6 K Gudang 17,30 x 15 259,5 L Ruang Tungku 50 x 10 500 M Kantor 5 x 16 80 TOTAL 3980,9

Layout awal dan aliran bahan produksi

teh hitam PT Perkebunan Nusantara XII (Persero) Bantaran, Blitar berukuran 40 m x 40 m, dengan skala 1:100. Tanda panah yang terdapat pada layout menunjukkan arah aliran bahan.

Jarak Material Handling Pada Layout Awal

Untuk mengetahui jarak Material Handling pada layout awal, terlebih dahulu

menggambarkan layout awal tersebut kedalam bentuk koordinat pada sumbu X dan Y. Kemudian koordinat tersebut harus disesuaikan dengan ukuran layout sebenarnya dari tiap-tiap titik atau departemen. Titik koordinat dari masing-masing departemen disajikan pada Tabel 2.

Tabel 2. Titik koordinat masing-masing

departemen Departemen X1 Y1 X2 Y2 A 22,2 37,5 25,5 43,3 B 1 26,5 29,1 37,1 C 26,7 26,8 28,8 28,4 D 1 9,3 16,4 19,9 E 16,6 12 24,8 20 F 26 8 36 19,9 G 34 1 40,3 7,9 H 21,9 1 32,6 6,7 I 35 11,8 41,4 19,2 J 1 3 11,7 8,3 K 29,1 26,5 38,3 37 L M 5,9 16,6 20 8,3 31,6 24,8 25,6 11,4 Sumber: Hasil Pengolahan Data (2014)

Titik pusat (centroid) dari masing-masing departemen dapat dilihat pada Tabel 3. Setelah titik masing-masing departemen diketahui maka dapat dihitung dengan menggunakan rumus titik pusat masing-masing departemen. Rumus yang digunakan untuk mencari titik pusat dari masing-masing departemen adalah:

Tabel 3. Titik Pusat (Centroid) dari setiap

Departemen Tata Letak Awal

Kode Koordinat X Koordinat Y

A 23,85 40,25 B 15 31,75 C 27,75 27,6 D 8,7 14,6 E 20,7 16 F 31 13,95 G 37,15 4,45 H 27,25 3,85 I 37,8 14,55 J 2 5,65 K 33,7 31,75 L M 18,75 20,7 22,8 9,85 Sumber: Hasil Pengolahan Data (2014)

Perhitungan Model Rectilinear Distance untuk Layout Awal

Dari titik pusat (centroid) diatas, dapat dihitung jarak Material Handling antar departemen. Jarak Material Handling pada

Layout Awal Model Rectilinear Distance dapat

dilihat pada Tabel 4. Rumus dari Rectilinear

Distance adalah:

Rectilinear Distance = |XA-YA| + |XB-YB|

Keterangan: XA = Koordinat X Departemen A XB = Koordinat X Departemen B YA = Koordinat Y Departemen A YB = Koordinat Y Departemen B

Dalam menentukan jumlah frekuensi pemindahan bahan untuk sekali proses produksi, rumus yang digunakan adalah:

Dimana,

f = Frekuensi

nMat = Jumlah material yang dipindahkan C = Kapasitas alat angkut

Tabel 4. Jarak Material Handling pada Layout

Awal Model Rectilinear Distance

Departemen Jarak Antar Departemen (m) Frekuensi Pemindahan Bahan Jarak Tempuh (m) Per hari Per tahun Per hari Per Tahun A - B 34,7 160 46.080 5.552 1.598.976 A - C 32,6 1 288 288 9.388,8 C - B B - D 33,3 46,9 1 6 288 1.728 288 281,4 9.590,4 81.043.2 D - E 26,8 26 7.488 696,8 200.678,4 E - F 24,7 22 6.336 543,4 13.421,98 F - G 28,4 32 9.216 908,8 261.734,4 G - H 21 45 12.960 945 27.2160 G - I 21,5 5 1.440 107,5 30.960 J - - - - - K - - - - - L M - - - - - - - - TOTAL 9.610,9 2.767.939,2

Sumber: Hasil Pengolahan Data (2014)

Biaya Material Handling Layout Awal

Jumlah biaya tenaga kerja yang harus dikeluarkan perusahaan dalam sehari adalah Rp.1.595.340, biaya perawatan alat dan mesin yang dikeluarkan oleh perusahaan perhari sebesar Rp. Rp.972.604 sedangkan untuk biaya utilitas perusahaan harus mengeluarkan biaya sebesar Rp.965.274 per hari untuk biaya listrik (penerangan), Rp. 10.000 per hari atau untuk biaya persediaan air sedangkan untuk biaya bahan bakar per meter didapat dari hasil pembagian biaya bahan bakar dengan total jarak tempuh atau Rp.1.324.257 / 9610,9m, yaitu menjadi Rp.137/m. Khusus pada departemen penggilingan dan pengeringan karena pada proses ini menggunakan alat pemindah conveyor dan memiliki 1 orang operator pada tiap

departemen. Upah tiap operator perharinya adalah Rp.42.000 atau Rp.5.250 per jam dengan waktu kerja 8 jam per hari dan proporsi untuk perpindahan bahan menggunakan conveyor ini adalah 3 ½ jam dari jam kerja operator. Sehingga:

= 2.746 m/jam

Biaya operator = biaya/jam x waktu operasi perpindahan conveyor

= Rp.5.250 (x/v)

Dari jumlah biaya-biaya yang sudah dikeluarkan oleh perusahaan tersebut maka dapat dihitung total OMH nya:

Total OMH (Z) = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 (x) + Rp.5.250 (x/v)) * 9.610,9 m = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 + Rp.5.250 / v) * 9.610,9 m = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 + Rp.5.250 / 2.746 ) * 9.610,9 m = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 + Rp.1,91) * 9.610,9 m = Rp.3.543.218 + Rp.138,91 * 9.610,9 m = Rp.3.543.218 + Rp.1.335.050 = Rp.4.878.268

Jadi, total OMH yang harus dikeluarkan perusahaan per harinya adalah sebesar Rp.4.878.268, sedangkan untuk per tahun adalah dengan mengalikan total hari kerja dalam setahun di perusahaan, yaitu selama 288 hari, sehingga:

= Rp.4.878.268 x 288 hari = Rp.1.404.941.184 per tahun

Kemudian untuk OMH per meter digunakan perhitungan berikut:

= Rp 507,5 per meter

Pengolahan Data CRAFT dengan WinQsb 2.0

Setelah dilakukan pengisian data, yaitu titik koordinat masing-masing departemen dan frekuensi perpindahan dari satu departemen ke departemen lain, kemudian dapat dilakukan penentuan jumlah departemen yang fixed atau yang tidak dapat dipindah. Untuk departemen yang fixed terdiri dari Departemen Pelayuan (B) dan Departemen Ruang Tungku (L). Menurut Heragu (2006), ada empat tipe pertukaran yaitu, Pair-Wise Interchages, Three-Way Interchanges,

Wise Allowed by Three-Way Interchanges, dan The best of Pair Wise or Three Way Interchanges. CRAFT menyimbolkan hasil

minimasi letak departemen pada layout PT Perkebunan Nusantara XII (Persero) Bantaran, Blitar dengan analisis biaya (Total Cost) menurut algoritma CRAFT. Total cost tersebut diperoleh dari penjumlahan beban perpindahan yang dipengaruhi jarak antar departemen yang diusulkan oleh CRAFT. Iterasi yang ditampilkan CRAFT adalah semakin kecil Total Cost maka beban perpindahan semakin kecil juga. WinQsb

2.0 secara otomatis mendata titik tengah dari

tiap departemen dan menghitung beban materialnya (cost) secara keseluruhan. Hasil rekapitulasi output Craft dapat dilihat pada Tabel 5, sedangkan Perbandingan Titik Pusat Sebelum Relayout dan Sesudah Relayout dapat dilihat pada Tabel 6.

Tabel 5. Rekapitulasi Output CRAFT

No. Solution Option Iterasi

Total Cost CRAFT

1 Layout Awal

(Evaluate the Initial

Layout Only) 0 4.823,52 2 Improve by Exchanging 2 departments 4 4.379,02 3 Improve by Exchanging 3 departments 0 4.823,52 4 Improve by Exchanging 2 then 3 departments 4 4.379,02 5 Improve by Exchanging 3 then 2 departments 4 4.379,02

Sumber: Hasil Pengolahan Data (2014)

Tabel 6. Perbandingan Titik Pusat Sebelum Relayout dan Sesudah Relayout

Sumber: Hasil Pengolahan Data (2014) Analisa Hasil

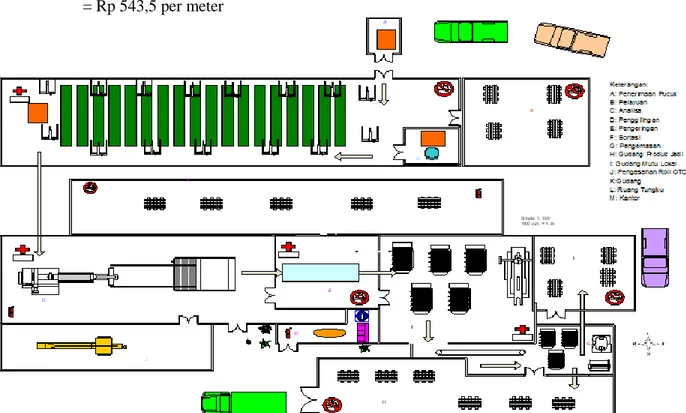

Pada layout usulan CRAFT dengan metode pertukaran 2 departemen lalu 3 departemen, ada 4 departemen yang saling berubah bentuk, yaitu Departemen Pengemasan (G) dengan Gudang Produk Jadi (H), Departemen Penggilingan (D) dan Kantor (M), selain keempat departemen tersebut tetap. Total jarak tempuh baru yang didapat hasil iterasi menggunakan software WinQsb 2.0, yaitu 8.758,04 m per hari atau sebesar 2.522.315,52 m per tahun. Perubahan total jarak ini terjadi karena adanya perubahan nilai dari titik tengah yang secara otomatis dihitung dalam penggunaan software WinQsb 2.0. Perbandingan Biaya Pemindahan Bahan Layout Awal dengan

Layout Usulan dapat dilihat pada Tabel 7. Nilai

titk pusat (centroid) akan berpengaruh pada jarak tempuh karena pada perhitungan jarak antar departemen ini menggunakan nilai titik pusat dari masing-masing departemen. Kemudian setelah didapatkan total jarak tempuh maka dilakukan perhitungan:

Departemen

Sebelum Relayout Sesudah Relayout

Koordinat X Koordinat Y Koordinat X Koordinat Y A 23,85 40,25 26 39 B 15 31,75 14,33 32,06 C 27,75 27,6 27,50 27,50 D 8,7 14,6 9,60 14,14 E 20,7 16 21 15,50 F 31 13,95 30,26 13,36 G 37,15 4,45 32,54 6,39 H 27,25 3,85 30,48 2,74 I 37,8 14,55 37,50 15,50 J 6 5,65 6,50 5,50 K 33,7 31,75 33,32 32 L 18,75 22,8 19 23 M 20,7 9,85 15,64 8,81

Total OMH (Z) = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 (x) + Rp.5.250 x/v) * 8.758,04 m = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 + Rp.5.250 / v) * 8.758,04 m = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 + Rp.5.250 / 2.746 ) * 8.758,04 m = Rp.1.595.340 + Rp.972.604 + Rp.10.000 + Rp.965.274 + (Rp.137 + Rp.1,91) * 8.758,04 m = Rp.3.543.218 + Rp.138,91 * 8.758,04 m = Rp.3.543.218 + Rp.1.216.579 = Rp.4.759.797

Jadi, biaya yang harus dikeluarkan oleh perusahaan per harinya sebesar Rp.4.759.797, sedangkan untuk per tahunnya sebesar:

= Rp.4.759.797 x 288 hari = Rp.1.370.821.536 per tahun

Kemudian untuk OMH per meter digunakan perhitungan:

= Rp 543,5 per meter

Tabel 7. Perbandingan Biaya Pemindahan

Bahan Layout Awal dengan Layout Usulan

Sumber: Hasil Pengolahan Data (2014)

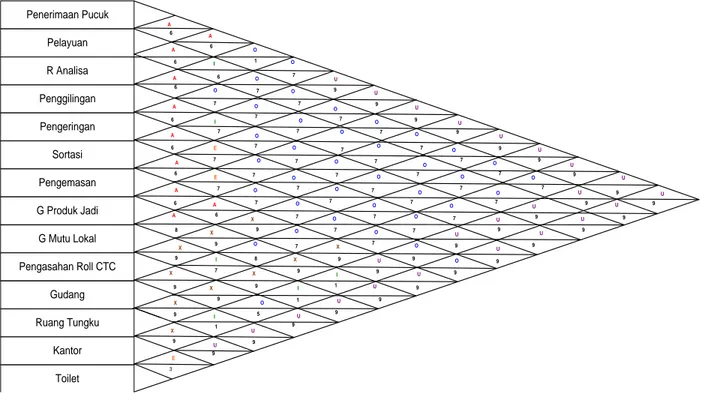

Untuk Layout usulan dan Aliran Bahan PTPN XII (Persero) Bantaran, Blitar dapat dilihat pada Gambar 2 dan ARC PTPN XII (Persero) Bantaran, Blitar pada Gambar 3.

Gambar 2. Layout usulan dan Aliran Bahan PTPN XII (Persero) Bantaran, Blitar

Layout Awal Layout Usulan

Total Jarak

Tempuh 9.610,9 m per hari

2.767.929,2 m per tahun 8.758,04 m per hari atau 2.522.315,52 m per tahun Total Ongkos Material Handling Rp.4.878.268 per hari Rp.1.404.941.184 per tahun Rp.4.759.797 per hari Rp.1.370.821.536 per tahun Ongkos Material Handling per meter Rp. 507,5 Rp.543,5 Selisih Total OMH/thn Rp.1.404.941.184 per tahun - Rp.1.370.821.536 per tahun = Rp. 34.119.648 % penurunan 2,42 %

Gambar 3. ARC PT Perkebunan Nusantara XII (Persero) Bantaran Blitar Layout yang direkomendasikan pada

penelitian ini tetap menggunakan luas total pabrik yang sama seperti awal karena menurut pihak perusahaan luas lantai produksi sudah optimal. Tetapi, layout usulan ini merekomendasikan untuk menggunakan salah satu metode diantara pertukaran 2 departemen, pertukaran 2 lalu 3 departemen, dan pertukaran 3 lalu 2 departemen, karena pertukaran itu akan memperpendek jarak tempuh menjadi 8.758,04 m per hari atau 2.522.315,52 m per tahun dari jarak sebelumnya sebesar 9.610,9 m atau sebesar 2.767.929,2. Untuk pola aliran bahannya PT Perkebunan Nusantara XII (Persero) Bantaran Blitar, tetap menggunakan pola aliran serpentine atau zig-zag.

Perbandingan antara layout awal proses pembuatan Teh Hitam (CTC) di Perkebunan Nusantara XII (Persero) Kebun Bantaran Blitar dengan layout usulan yang paling mendasar terdapat pada 4 departemen, Departemen Pengemasan (G) dengan Gudang Produk Jadi (H), Departemen Penggilingan (D) dan Kantor (M). Pada layout awal keempat departemen tersebut masing-masing memiliki bentuk persegi panjang. Akan tetapi, setelah dilakukan relayout bentuk dari keempat departemen itu berubah menyerupai bentuk huruf L dan secara otomatis

akan mengubah luas masing-masing depatemen tersebut.

KESIMPULAN

1. Biaya perpindahan bahan (Material Handling) awal produksi Teh Hitam di PT Perkebunan Nusantara XII (Persero) Bantaran, Blitar sebesar Rp.4.878.268 per hari atau Rp.1.404.941.184 per tahun sedangkan biaya OMH per meternya sebesar Rp.507,5.

2. Setelah dilakukan perbaikan pada lantai produksi Teh Hitam (CTC) di PT Perkebunan Nusantara XII (Persero) Bantaran, Blitar maka didapat rancangan layout yang baru yang dapat dilihat pada Gambar 4.3. Pada rancangan

layout yang baru ini terjadi pertukaran antara

Departemen Penggilingan (D) dengan Kantor (M) dan juga terjadi perubahan bentuk pada Departemen Pengemasan (G) dan Gudang Produk Jadi (H).

3. Biaya pemindahan bahan menjadi sebesar Rp.4.759.797 per hari atau Rp.1.370.821.536 per tahun untuk sekali proses produksi Teh Hitam (CTC) dan mengalami penurunan sebesar 2,42 % dari jumlah biaya pemindahan bahan sebelum relayout dan biaya OMH per meternya sebesar Rp 543,5. Penerimaan Pucuk Pelayuan R Analisa Penggilingan Pengeringan Sortasi Pengemasan G Produk Jadi G Mutu Lokal Pengasahan Roll CTC Gudang Ruang Tungku Kantor Toilet A 6 A 6 O 1 O 7 U 9 U 9 U U U U U U U 9 9 9 9 9 9 9 A 6 I 6 O 7 O 7 O 7 O 7 O 7 O 7 O 7 O 7 U 9 U 9 A 6 O 7 O 7 O O 7 7 O 7 O 7 O 7 O 7 U 9 U 9 A 6 I 7 O O O O O O U U 7 7 7 7 7 7 9 9 A 6 E 7 O O O O O U U 7 7 7 7 7 9 9 A 6 E 7 O O O O O O 7 7 7 7 9 9 A 6 A 6 X 9 O 7 X 9 U 9 U 9 A 8 X 9 O 8 X 9 I 1 U 9 X 9 I 7 X 9 I 1 U 9 X X O U 9 9 5 9 X 9 I 1 U 9 9 X U 9 E 3

SARAN

1. Penelitian selanjutnya dapat dilakukan untuk menganalisa biaya lebih lanjut.

2. Hasil yang didapat diatas masih dapat diminimalkan oleh perusahaan dengan memperhatikan biaya-biaya utilitas seperti listrik dengan cara mengurangi jumlah lampu pada departemen yang sudah berubah bentuk atau dengan menambah jumlah peralatan di departemen yang mengalami frekuensi pemindahan yang paling banyak.

DAFTAR PUSTAKA

Effendy, E. H. 2012. Usulan Perbaikan Tata

Letak Fasilitas Pada Industri Sandal.

Jurnal Teknologi. Jurusan Teknik Industri. 1 (1) : Hal 1-14.

Gopalakkrishnan, T. 2004. Computer Integrated

Facilities Planning and Design. Proquest

Science Journals. 2 (1) : 1-19.

Harianto, D. P. M. 2012. Analisis Tata Letak

Fasilitas Studi Kasus UKM Sandal Amorita’s. Jurnal Teknik Industri. 1(1)

:1-15.

Harsono, M. T. 2008. Usulan Perancangan

Layout Gudang Dengan Kriteria

Minimasi Jarak Tempuh Proses

Pengambilan Barang Studi Kasus di PT Matahari Sentosa Jaya. Skripsi. Jurusan

Teknik Industri. Universitas Widyatama. Bandung.

Heragu, S. 2006. Facilities Design. PWS Publishing Company. Boston. Hal. 9. Hidayat, N. P. A. 2010. Perencanaan Tata

Letak Departemen Finishing Pabrik CV. SG-Bandung. Jurnal Teknik Industri. 1 (1)

: 1-10.

Karonsih, S. 2012. Perbaikan Tata Letak

Penempatan Barang di Gudang

Penyimpanan Material Berdasarkan

Class Based Storage Policy. Jurnal Teknik

Industri. 1 (1) : 1-12.

Nazlina dan Tambunan, M. 2005. Studi

Performansi Tata Letak Konvensional dan Teknologi Kelompok Pada Sistem Manufaktur Job Shop Studi Kasus di PT Stallon Bandung. Jurnal Sistem Teknik

Industri. 6 (2) : 1-8.

Pardede, P. 2004. Manajemen Operasi dan

Produksi Teori, Model dan Kebijakan.

Penerbit Andi. Yogyakarta. Hal. 49.

Tampubolon, P. 2004. Mesin dan Peralatan

Industri. PT Gramedia Pustaka Utama.

Jakarta. Hal. 59.

Wignjosoebroto, S. 2009. Tata Letak Pabrik

dan Pemindahan Bahan. Edisi 3. Guna