“Protokol Validasi Kecukupan Panas Proses Pangan Steril Komersial yang Disterilisasi Setelah Dikemas”

Jakarta : Direktorat Pengawasan Pangan Risiko Tinggi dan Teknologi Baru Deputi Bidang Pengawasan Pangan Olahan

ISBN :

Hak Cipta dilindungi undang-undang

Dilarang mengutip atau memperbanyak sebagian atau seluruh isi buku ini dalam bentuk elektronik, mekanik, fotocopy, rekaman atau cara apapun tanpa izin tertulis sebelumnya dari Badan POM RI

Diterbitkan

Direktorat Pengawasan Pangan Risiko Tinggi dan Teknologi Baru Deputi Bidang Pengawasan Pangan Olahan

Badan Pengawas Obat dan Makanan RI

Jl. Percetakan Negara No. 23, Jakarta Pusat, 10560 Telepon : (62-21) 4241781, Faks (62-21) 4241781 Email : ditwaspanganrisikotinggi@gmail.com

Tim Penyusun Pengarah

Ir. Tetty Helfery Sihombing, MP

Penanggung Jawab

Dra. Chairun Nissa, Apt MP

Penyusun

Dr. Eko Hari Purnomo M.Sc. Fitri Kristiana STP

Endah Nur Wulan SP Dasep Wahidin Tyas Setyaningsih Dinar Yoggy Pindarto Retno Priyandani

Ahmad Fahmi Hikmatiyar Mellisa Suhandi

i SAMBUTAN

Badan Pengawas Obat dan Makanan sebagai institusi yang mengedepankan pembelajaran (learning institution) dituntut untuk selalu melakukan perbaikan secara terus menerus (continuous improvement) dalam mengemban tugas pengawasan keamanan pangan. Program Manajemen Risiko merupakan salah satu breaktrough Badan POM yang merupakan manifestasi implementasi Risk-Based Preventive

Food Safety Control yang menitikberatkan pada pengendalian faktor risiko

keamanan pangan sebelum produk beredar di pasaran. Preventive control dinilai lebih efektif dalam mengendalikan risiko keamanan pangan karena bahaya direduksi/dihilangkan pada tahap awal rantai pangan, yaitu di tahap produksi.

Penerapan PMR sejalan dengan Prinsip ke-4 dari CODEX Principles and Guidelines

for National Food Control Systems (CAC/GL 82-2013) yang menyebutkan bahwa

produsen merupakan penanggung jawab utama dari keamanan pangan dan pemerintah bertindak sebagai verifikator terhadap sistem manajemen keamanan pangan yang dikembangkan oleh industri.

Industri Pangan Steril Komersial merupakan salah satu industri yang wajib menerapkan PMR. Salah satu persyaratan dasar industri ini adalah pemenuhan kecukupan panas proses sterilisasi sesuai dengan peraturan yang berlaku. Buku ”Protokol Validasi Kecukupan Panas Proses Pangan Steril Komersial yang Disterilisasi Setelah Dikemas” merupakan pedoman yang dapat dijadikan acuan bagi

Thermal Process Authority industri pangan ataupun pihak ketiga dalam melakukan

validasi kecukupan panas.

Untuk itu saya menyambut penerbitan buku ini dengan sangat baik sehingga proses panas yang digunakan dapat sesuai dengan peraturan yang berlaku dan menjamin keamanan pangan produk pangan yang dihasilkan.

Jakarta, April 2019

Plt Deputi Bidang Pengawasan Pangan Olahan

Ir. Tetty H Sihombing, MP NIP. 19600120 198603 2 001

ii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa atas diterbitkannya Buku ”Protokol Validasi Kecukupan Panas Proses Pangan Steril Komersial yang Disterilisasi Setelah Dikemas”. Buku ini merupakan panduan secara terperinci bagi Thermal

Process Authority dalam melakukan validasi kecukupan panas pada proses

pengolahan Pangan Steril Komersial yang Disterilisasi Setelah Dikemas

(in-container sterilization). Panduan yang disajikan dalam buku ini mencakup

langkah-langkah dalam melakukan validasi kecukupan panas beserta dengan persyaratan kondisi yang menyertainya.

Kami menyadari bahwa penyusunan buku ini masih belum sempurna dan masih terdapat kekurangan, karena itu kami sangat mengharapkan masukan dan saran untuk perbaikan dan penyempurnaan buku selanjutnya.

Akhir kata, kami mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah memberikan kontribusi dalam penyusunan Buku ” Protokol Validasi Kecukupan Panas Proses Pangan Steril Komersial yang Disterilisasi Setelah Dikemas” ini. Semoga buku ini dapat menjadi bagian dari informasi kinerja, dan sumbangsih terhadap peningkatan program pengawasan keamanan pangan dalam membangun iklim keamanan pangan di Indonesia.

Jakarta, April 2019

Direktur Pengawasan Pangan Risiko Tinggi dan Teknologi Baru

Ir. Tetty H Sihombing, MP NIP. 19600120 198603 2 001

iii

DAFTAR ISI

SAMBUTAN ... i

KATA PENGANTAR ...ii

DAFTAR ISI ... iii

PENDAHULUAN ... 1

1. DEFINISI ... 2

1.1 Faktor Kritis ... 2

1.2 Bobot Isi, Bobot Tuntas, dan Bobot Bersih ... 2

1.3 Kalibrasi... 2

1.4 Alat penunjuk suhu (Temperature Indicating Devices (TID)) ... 2

1.5 Alat pencatat suhu (Temperature Recording Devices (TRD)) ... 2

1.6 Wadah Pendamping (Ballast Containers) ... 2

1.7 Suhu awal produk (Initial Temperature) ... 2

1.8 Come Up Time (CUT) ... 2

1.9 Waktu Pendinginan ... 3

1.10 Divider ... 3

1.11 Nesting ... 3

1.12 Kurva Penetrasi Panas ... 3

1.13 Konduksi ... 3

1.14 Konveksi ... 3

1.15 Titik Terdingin Retort ... 3

1.16 Titik Terdingin Produk ... 3

2. JENIS RETORT ... 3

2.1 Retort batch diam (still batch retort) ... 3

2.2 Retort batch agitasi (agitating batch retort) ... 4

2.3 Retort kontinyu ... 5

3. KOMPETENSI ... 5

3.1 Otoritas Proses Termal ... 5

3.2 Operator Retort... 6

4. PERSIAPAN VALIDASI KECUKUPAN PANAS ... 6

5. DESAIN VALIDASI DISTRIBUSI PANAS ... 7

6. DESAIN VALIDASI PENETRASI PANAS ... 9

1

PENDAHULUAN

Proses panas secara komersial didesain untuk menginaktifkan mikroorganisme yang ada pada makanan dan dapat mengancam kesehatan manusia dan mengurangi jumlah mikroorganisme pembusuk ke tingkat yang rendah, sehingga peluang terjadinya kebusukan sangat rendah. Dalam disain proses termal, ada 2 hal yang harus diketahui, yaitu karakteristik ketahanan panas mikroba dan profil pindah panas dari medium pemanas ke dalam bahan pada titik terdinginnya.

Proses termal dalam pengolahan pangan perlu dihitung agar kombinasi suhu dan waktu yang diberikan dalam proses pemanasan cukup untuk memusnahkan bakteri termasuk sporanya, baik yang bersifat patogen maupun yang bersifat pembusuk. Karakteristik ketahanan panas dinyatakan dengan nilai D dan nilai Z. Berdasarkan karakteristik ketahanan panas mikroba target dan laju pindah panas ke dalam produk maka tingkat sterilitas produk yang dinyatakan sebagai nilai F0 dapat ditentukan.

Salah satu komponen utama validasi kecukupan proses termal adalah kecukupan nilai F0. Nilai F0 diperoleh dari dari uji penetrasi panas yang datanya digunakan untuk menyusun dan atau memverifikasi proses terjadwal yang dilakukan sehari-hari. Uji penetrasi panas dilaksanakan setelah uji distibusi panas. Pengukuran distribusi panas bertujuan mengevaluasi kinerja retort. Dari hasil evaluasi kinerja tersebut dapat diperoleh informasi waktu yang diperlukan agar semua bagian di dalam retort mencapai suhu yang seragam. Kombinasi waktu dan suhu yang diperlukan agar semua bagian retort mencapai keseragaman suhu pada retort non over-pressure dinamakan skedul venting. Pada over-pressure retort, tidak terdapat proses venting akan tetapi tetap harus dipastikan bahwa suhu didalam retort telah seragama saat suhu proses tercapai. Setelah dilakukan uji distribusi panas, dilakukan uji penetrasi panas untuk melihat perambatan panas di dalam wadah/kaleng terutama pada daerah terdingin di dalam retort tersebut. Baik uji distribusi maupun uji penetrasi harus dilakukan dengan mensimulasikan kondisi terburuk yang mungkin terjadi. Hal ini untuk menjamin bahwa skedul proses yang diterapkan sehari-hari memberikan proses pemanasan yang mencukupi.

Pencapaian kecukupan proses panas sangat dipengaruhi oleh banyak faktor. Oleh karena itu, faktor-faktor yang mempengaruhi proses termal harus dikontrol dengan baik dan dikendalikan. Di antara faktor-faktor kritis yang perlu diidentifikasi pengaruhnya adalah karakteristik bahan yang dikalengkan dan proses dalam retort. Karakteristik bahan yang dikalengkan antara lain pH kesetimbangan, metode pengasaman, konsistensi/viskositas dari bahan, bentuk/ukuran bahan, aktivitas air, persen padatan, rasio padatan/cairan, perubahan formula, ukuran partikel, jenis pengental, jenis BTP yang ditambahkan, jenis dan dimensi kemasan serta metode pengisian bahan ke dalam kemasan. Sedangkan karakteristik proses dalam retort

2

yang perlu diperhatikan yaitu jenis retort, jenis media pemanas, posisi wadah dalam retort, tumpukan wadah, pengaturan kaleng, kemungkinan terjadinya nesting, dsb.

1. DEFINISI

1.1 Faktor KritisFaktor fisik dan kimia yang mempengaruhi laju pindah panas dan kecukupan proses sterilisasi. Faktor kritis tersebut dapat terkait dengan kemasan, produk, retort, dan kondisi proses.

1.2 Bobot Isi, Bobot Tuntas, dan Bobot Bersih

Bobot isi adalah bobot solid material (padatan) dari suatu produk sebelum dilakukan proses.

Bobot tuntas adalah bobot solid material (padatan) dari suatu produk setelah dilakukan proses.

Bobot bersih adalah bobot total produk dikurangi dengan bobot kemasan. 1.3 Kalibrasi

Kegiatan untuk menentukan kebenaran konvensional nilai penunjukkan alat ukur dan bahan ukur dengan cara membandingkan terhadap standar ukur yang mampu telusur (traceable) ke standar nasional maupun internasional.

1.4 Alat penunjuk suhu (Temperature Indicating Devices (TID))

Alat penunjuk suhu yang ada pada retort. Alat ini mengukur suhu ruang retort pada saat proses sterilisasi berlangsung dan diamati serta dicatat oleh operator. 1.5 Alat pencatat suhu (Temperature Recording Devices (TRD))

Alat perekam suhu selama proses sterilisasi berlangsung. Data hasil perekaman suhu ini dilakukan evaluasi oleh petugas yang berwenang.

1.6 Wadah Pendamping (Ballast Containers)

Wadah pendamping mungkin diperlukan untuk mengisi retort selama studi penetrasi panas untuk mensimulasikan kondisi retort produksi. Jenis, bentuk, dan ukuran wadah pendamping harus sama atau lebih kecil dari yang digunakan kemasan untuk proses yang dimaksud. Bahan yang digunakan untuk mengisi wadah dapat berupa produk uji, atau bahan apa saja yang sesuai yang memiliki karakteristik pemanasan yang serupa dengan produk uji, atau air dalam beberapa keadaan.

1.7 Suhu awal produk (Initial Temperature)

Suhu terdingin produk pada saat proses sterilisasi akan dimulai (sebelum pintu retort ditutup)

1.8 Come Up Time (CUT)

Waktu yang dihitung dari uap dinyalakan (media pemanas masuk ke dalam retort) sampai retort mencapai suhu proses.

3 1.9 Waktu Pendinginan

Waktu yang diperlukan untuk menurunkan suhu produk dari mulai media pendingin dimasukkan sampai dengan suhu internal produk mencapai 40°C. 1.10 Divider

Lapisan pemisah antar tumpukan produk dalam keranjang/retort (untuk produk yang ditata)

1.11 Nesting

Kondisi dimana produk yang tidak disusun (acak) bertumpuk sehingga berpengaruh terhadap penetrasi panas

1.12 Kurva Penetrasi Panas

Kurva hubungan antara suhu produk dan waktu selama proses sterilisasi. 1.13 Konduksi

Tipe pindah panas dimana panas berpindah tanpa terjadi pencampuran materi/bahan dan umumnya terjadi pada bahan pangan yang berbentuk padat 1.14 Konveksi

Tipe pindah panas dimana pindah panas difasilitasi oleh pencampuran materi/bahan oleh karena itu agitasi produk berpengaruh positif (mempercepat) terhadap laju pindah panas

1.15 Titik Terdingin Retort

Titik dalam retort yang paling lambat mengalami proses pemanasan 1.16 Titik Terdingin Produk

Titik dalam produk yang paling lambat mengalami proses pemanasan

2. JENIS RETORT

Proses produksi pangan steril komersial dapat dilakukan dengan sistem retort batch dan retort kontinyu. Jenis retort batch yang banyak diaplikasikan di Indonesia adalah retort batch diam (still retort) dan retort batch teragitasi berbentuk vertikal maupun horizontal menggunakan media pemanas uap, air, dan campuran uap/udara dengan tekanan uap atau tekanan uap berlebih (overpressure).

2.1 Retort batch diam (still batch retort)

Retort batch diam (still batch retort) adalah retort tanpa agitasi yang dioperasikan dengan sistem batch. Retort ini bervariasi dalam operasi berdasarkan pada:

- jenis media pemanas (uap, uap/udara, perendaman air, semprotan air); - orientasi retort (vertikal, horizontal);

- metode agitasi media pemanas (kipas, pompa, injeksi udara); - faktor-faktor lain yang dapat mempengaruhi perilaku pemanasan.

4

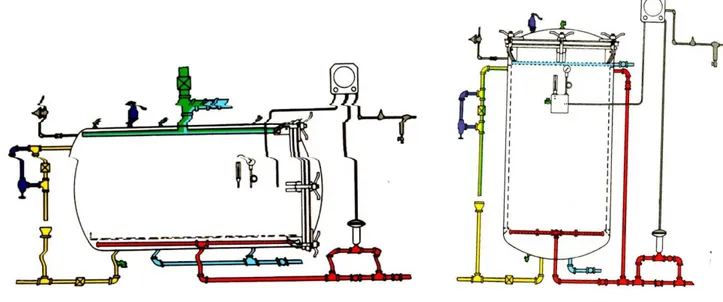

(a) (b)

Gambar 1. a) Struktur Horizontal Still Batch Retort; b) Vertical Still Batch Retort

Contoh retort batch diam ditunjukkan pada Gambar 1.a) dan 1.b). Gambar 1.a) menunjukkan bahwa orientasi retort berbentuk horizontal sedangkan Gambar 1.b) memiliki orientasi retort berbentuk vertikal.

2.2 Retort batch agitasi (agitating batch retort)

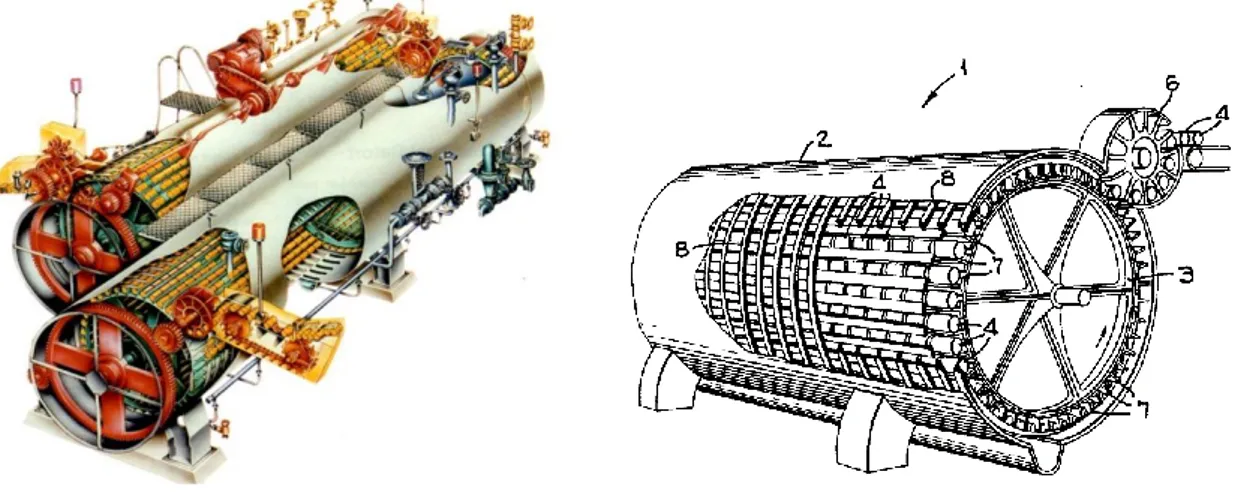

Sistem retort batch agitasi (side over side atau end over end) dirancang untuk memutar produk selama pemrosesan. Agitasi kontainer dapat memberikan laju penetrasi panas yang lebih baik ke titik terdingin. Contoh retort batch agitasi ditunjukkan pada Gambar 2.

5

Gambar 2 menunjukkan bahwa retort batch beroperasi dengan sistem agitasi side

over side yang ditunjukkan pada arah warna kuning dan sistem agitasi end over end

ditunjukkan pada arah warna biru. Faktor kritis yang harus dipertimbangkan dalam retort ini meliputi: headspace, kekentalan produk, rasio padatan terhadap cairan, suhu awal, ukuran kemasan, kecepatan rotasi dan radius rotasi.

2.3 Retort kontinyu

Dalam sistem retort kontinyu (retort hidrostatik dan retort agitasi) produk dapat masuk dan keluar dari sistem sterilisasi secara terus menerus. Waktu proses sangat ditentukan oleh kecepatan konveyor atau rel pembawa produk karena berdampak terhadap waktu tinggal produk didalam retort dan tingkat agitasi yang dialaminya.

Gambar 3. Continuous Agitating Retort

Gambar 3 menunukkan bahwa retort kontinyu bekerja dengan proses pengadukan atau agitasi secara kontinyu.

3. KOMPETENSI

3.1 Otoritas Proses Termal

Merupakan personil kompeten atau petugas yang bertanggung jawab terhadap desain proses termal dan mengambil keputusan apabila terjadi penyimpangan proses. Untuk itu, otoritas proses termal harus memiliki kompetensi dalam hal validasi (desain distribusi panas, penetrasi panas dan proses alternatif). Otoritas proses termal dapat merupakan personil internal atau eksternal industri pangan. Seorang atau sekelompok orang yang menjadi otoritas proses termal harus mampu:

memahami risiko mikrobiologis, karakteristik produk dan kemasan, faktor-faktor kritis, peralatan produksi, dan prosedur produksi terhadap kecukupan proses termal dan dampaknya dalam mempertahankan sterilitas produk. Memahami peraturan dan standar yang berlaku

Memahami prinsip-prinsip dasar, perhitungan kecukupan proses, peralatan pengujian/validasi, dan teknik evaluasi kecukupan proses termal

6

Mengetahui dan memahami desain dan metode untuk melakukan studi kecukupan proses termal diantaranya penetrasi panas, distribusi panas, kinetika inaktivasi mikroba, studi untuk verifikasi dan validasi proses termal, dan mengaplikasikan metode ilmiah lainnya terkait proses termal

Menganalisis data yang diperoleh dari studi ilmiah yang dilakukan dan mengevaluasi efektivitas suatu proses termal dan sistem kemasannya dalam menjamin keamanan dan sterilitas produk

Berpengalaman dan memiliki kemampuan untuk mengidentifikasi dan mengaluasi penyimpangan proses dan kasus kebusukan

Mendokumentasikan metode dan hasil penetapan skedul proses, serta mengkomunikasikan persyaratan dan rekomendasi proses termal yang dikembangkan

3.2 Operator Retort

Merupakan personil atau petugas yang bertanggung jawab untuk memastikan kinerja retort tetap baik sesuai dengan proses terjadwal selama proses berlangsung dan juga bertanggung jawab untuk melaporkan segala perubahan atau penyimpangan proses yang terjadi kepada otoritas proses termal. Kompetensi dapat dibuktikan dengan sertifikat pelatihan. Pelatihan yang dapat diikuti untuk meningkatkan kompetensi antara lain pelatihan Better Process

Control School atau pelatihan termal proses lainnya.

4. PERSIAPAN VALIDASI KECUKUPAN PANAS

a. Mempersiapkan peralatan pengukuran suhu dan tekananPeralatan pengukuran suhu dan tekanan dapat berupa thermocouple/data logger yang ditunjukkan pada Gambar 4a dan 4b.

(a)

(b) Gambar 4.a Thermo Data Logger 4.b Thermo Couples

7

Thermocouple/data logger harus terkalibrasi secara berkala oleh pihak atau lembaga terakreditasi untuk memastikan keakurasian pengukuran. Kalibrasi harus dilakukan pada suhu operasional penggunaan alat untuk pengukuran suhu dan tekanan pada saat validasi kecukupan panas.

b. Mengidentifikasi tata letak retort dan sistem perpipaan uap

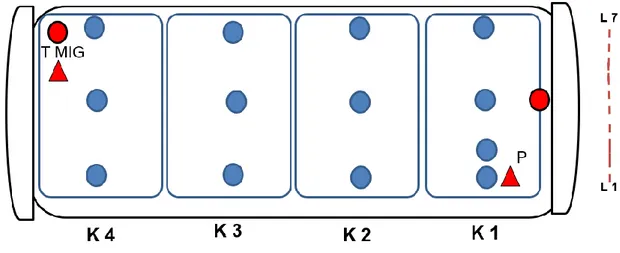

Identifikasi tata letak retort bertujuan untuk identifikasi titik pengambilan data sesuai dengan jumlah keranjang dalam 1 retort dan jumlah tumpukan/layer dalam 1 keranjang (apabila produk ditata). Identifikasi sistem perpipaan dapat digunakan untuk mengetahui retort terjauh dari sumber uap. Contoh identifikasi tata letak retort ditunjukkan pada Gambar 5.

Gambar 5. Contoh Identifikasi Tata Letak Retort

Gambar 5 menunjukkan bahwa penataan keranjang untuk tata letak retort dapat bervariasi namun harus memperhatikan dimensi dan ukuran retort yang digunakan sehingga distribusi uap tetap merata.

5. DESAIN VALIDASI DISTRIBUSI PANAS

Validasi distribusi panas bertujuan untuk mengevaluasi kinerja retort. Dari hasil uji distribusi panas dapat diketahui titik terdingin atau titik yang paling lambat mencapai suhu proses di dalam retort. Berdasarkan data uji distribusi panas maka otoritas proses dapat mendesain jadwal venting sehingga proses venting dilakukan dengan sempurna untuk mengusir udara dan menjamin homogenitas suhu dalam retort. Dalam hal jadwal venting tidak diperlukan (pada retort tekanan berlebih

(over-pressure retort) maka uji distribusi digunakan untuk memastikan bahwa suhu retort

telah seragam saat suhu proses tercapai dan proses sterilisasi dimulai.

Idealnya validasi distribusi panas dilakukan untuk semua retort sejenis yang identik. Namun apabila tidak dapat dilakukan dapat disimulasikan dengan kondisi terburuk dalam pemilihan retort.

8

Tahapan validasi distribusi panas adalah sebagai berikut : a. Mengidentifikasi kondisi terburuk

1) Identifikasi retort yang terburuk

Kondisi terburuk dapat diidentifikasi berdasarkan kondisi retort, umur retort, kapasitas terbesar, retort terjauh dari sumber uap, dll.

2) Minimum pressure header (tekanan minimal)

Uji distribusi dilakukan pada kondisi suplai uap berada pada tekanan minimum yang mungkin digunakan di pabrik tersebut.

3) Beban maksimum pada saat proses untuk menciptakan kondisi terburuk i. Kondisi retort terdingin

Validasi distribusi panas dilakukan pada awal proses/siklus pertama dalam produksi pada hari tersebut atau kondisi retort dikembalikan seperti saat awal dalam kondisi dingin.

ii. Jumlah kemasan produk maksimal

Validasi distribusi panas menggunakan jumlah kemasan produk maksimal sebagai gambaran kondisi terburuk retort dalam pengoperasiannya.

iii. Ukuran kemasan produk terkecil

Validasi distribusi panas menggunakan kemasan produk dengan ukuran terkecil karena kemasan produk terkecil akan memberikan ruang kosong untuk pergerakan media pemanas dalam retort paling minimum. Hal ini dapat menggambarkan kondisi terburuk dalam pengoperasian retort. iv. Penggunaan divider

Apabila produk dalam retort disusun/ditata, penggunaan divider dapat meminimalkan ruang gerak uap/air dalam retort

v. Penataan produk dalam retort

Produk yang ditata akan memberikan ruang gerak atau sirkulasi uap/air di dalam retort lebih minimal dibandingkan dengan produk yang dimasukkan dalam keranjang secara acak.

vi. Jumlah retort maksimal yang venting secara bersamaan

Validasi distribusi panas seharusnya disimulasikan saat beberapa retort dijalankan venting bersamaan untuk melihat kondisi terburuk karena venting bersamaan pada beberapa retort akan mempengaruhi suplai uap.

b. Menempatkan pengukur suhu dan tekanan (thermocouple/data logger)

Thermocouple/data logger diletakkan di luar kemasan dengan minimal pada 3 posisi pada masing-masing keranjang serta 1 titik dekat dengan TID. Apabila jumlah thermocouple/data logger tidak mencukupi, validasi distribusi dapat dilakukan secara bertahap atau diulangi beberapa kali dalam kondisi proses yang identik. Gambar 6 menunjukkan contoh penggunaan kaleng kosong yang

9

diberikan perforasi untuk melindung kontak langsung antara ujung thermocouple dengan perukaan produk.

Gambar 6. Contoh Peletakan Thermo Data Logger untuk Validasi Distribusi Panas

c. Mengukur suhu dan tekanan selama proses

Selama proses berjalan, suhu dan tekanan akan tercatat/terekam dengan thermocouple/data logger dengan interval pengambilan data sekitar 1 (satu) menit. Pengukuran data dilakukan mulai dari menyalakan retort (steam on) sampai selesai pendinginan.

d. Mengolah dan menyajikan data

Setelah data hasil pengukuran setiap thermocouple/data logger terkumpul dan direkapitulasi, selanjutnya dibuat kurva distribusi panas yang merupakan plot data dengan sumbu x adalah waktu pengamatan suhu dan sumbu y adalah suhu yang terukur pada thermocouple/data logger.

Pada kurva tersebut dapat dilihat profil suhu awal proses, peningkatan suhu pada setiap bagian retort selama proses sterilisasi.

Distribusi panas yang baik ditunjukkan saat dapat terdistribusi secara merata pada waktu CUT yang cukup singkat untuk mencapai suhu proses yang seragam. Upaya perbaikan pendistribusian panas dapat dilakukan baik melalui perbaikan instalasi peralatan retort, maupun suplai uap yang disebarkan ke dalam retort.

6. DESAIN VALIDASI PENETRASI PANAS

Setelah dilakukan validasi distribusi panas, dilakukan validasi penetrasi panas untuk melihat perambatan panas di dalam wadah/kaleng pada daerah terdingin di dalam retort. Dengan demikian, akan dijamin bahwa apabila daerah terdingin dan

10

terlambat mengalami penetrasi panas sudah memenuhi kecukupan panas, maka daerah yang lebih tinggi suhunya akan terpenuhi kecukupan panasnya.

Tujuan dari validasi penetrasi panas ini adalah untuk :

a. Mengukur suhu terdingin pada produk selama proses sterilisasi b. Menentukan nilai kecukupan panas minimal (F0 Min) produk c. Mendesain proses terjadwal dan proses alternatifnya

Idealnya validasi penetrasi panas dilakukan untuk setiap jenis produk, ukuran produk, potongan produk, media dalam produk, jenis kemasan produk, ukuran kemasan produk, dll. Namun apabila tidak dapat dilakukan dapat disimulasikan dengan kondisi terburuk dalam pemilihan produk.

Tahapan validasi penetrasi panas adalah sebagai berikut : a. Identifikasi kondisi terburuk

1) Identifikasi retort yang terburuk

Kondisi terburuk dapat diidentifikasi berdasarkan kondisi retort, umur retort, kapasitas terbesar, retort terjauh dari sumber uap, dll.

Retort yang akan digunakan dalam validasi penetrasi panas ini harus merupakan retort yang sama yang telah dilakukan pengujian distribusi panas sebelumnya.

2) Minimum pressure header (tekanan minimal) Suplai uap diatur pada tekanan minimum 3) Identifikasi titik kritis produk

i. Bobot isi dan bobot bersih

Kondisi terburuk pada validasi penetrasi panas dapat digambarkan dengan bobot isi dan bobot bersih maksimal produk.

ii. Ukuran kemasan produk

Kondisi terburuk pada validasi penetrasi panas dapat digambarkan dengan ukuran kemasan produk. Semakin besar ukuran kemasan produk maka semakin besar pula bobot tuntas dan bobot bersih produk sehingga laju panas ke titik terdingin dalam produk semakin lambat.

iii. Medium yang digunakan

Pada produk solid yang mengandung medium, komposisi dan viskositas medium dapat mempengaruhi laju pindah panas ke dalam produk.

iv. Rasio antara padatan dan cairan medium

Pada produk solid yang mengandung medium, semakin tinggi rasio padatan dan cairan medium menyebabkan semakin lama laju pindah panas ke dalam produk. Untuk menggambarkan kondisi terburuk, dalam validasi penetrasi panas harus menggunakan rasio paling tinggi.

11 v. Bentuk potongan produk

Semakin besar potongan produk yang digunakan dalam validasi penetrasi panas, semakin lama laju pindah panas ke dalam produk sehingga dapat menggambarkan kondisi terburuk.

vi. Viskositas produk (produk cairan)

Untuk produk cair, viskositas cairan dapat mempengaruhi laju pindah panas. Validasi penetrasi panas harus dilakukan pada produk dengan viskositas paling tinggi untuk mendapatkan kondisi terburuk.

vii. Head space (jika menggunakan retort agitasi)

Dalam retort agitasi, headspace merupakan titik kontrol kritis karena

head space dapat membantu pencampuran produk cair selama

agitasi sehingga memudahkan proses pindah panas.

4) Beban maksimum pada saat proses untuk menciptakan kondisi terburuk

i. Kondisi retort terdingin

Validasi penetrasi panas dilakukan pada awal proses/siklus pertama dalam produksi pada hari tersebut atau kondisi retort dikembalikan seperti saat awal dalam kondisi dingin.

ii. Jumlah kemasan produk maksimal

Validasi penetrasi panas menggunakan jumlah kemasan produk maksimal sebagai gambaran kondisi terburuk retort dalam pengoperasian jumlah produk maksimal.

iii. Nesting

Untuk mensimulasikan kondisi terburuk penetrasi panas pada produk yang acak harus dikondisikan secara nesting dengan mendekatkan produk yang terdapat thermocouple/data logger dengan produk lain sehingga posisinya bertumpuk.

iv. Initial Temperature

Suhu pengisian produk harus dikontrol. Ini akan mempengaruhi suhu awal yang dapat mempengaruhi beberapa parameter penetrasi panas. Kondisi penetrasi terburuk tersimulasikan dengan initial

temperature yang rendah.

v. Penggunaan divider

Apabila produk dalam retort disusun/ditata, penggunaan divider dapat meminimalkan ruang gerak uap/air dalam retort sehingga mempengaruhi lanju pindah panas ke dalam produk.

vi. Penataan produk dalam retort

Produk yang ditata akan memberikan ruang gerak atau sirkulasi uap/air di dalam retort lebih minimal dibandingkan dengan produk yang tidak ditata/acak.

12

Validasi penetrasi panas seharusnya disimulasikan saat beberapa retort dijalankan venting bersamaan untuk melihat kondisi terburuk karena venting bersamaan pada beberapa retort akan mempengaruhi suplai uap.

viii. Kecepatan agitasi retort (jika menggunakan retort agitasi)

Semakin tinggi kecepatan agitasi retort maka akan mempermudah proses pindah panas ke produk. Sehingga simulasi kondisi penetrasi panas terburuk harus dilakukan pada kecepatan agitasi minimum.

b. Menempatkan alat pengukur suhu dan tekanan (thermocouple/data logger) Thermocouple/data logger diletakkan di dalam produk dengan minimal pada 3 posisi pada masing-masing keranjang serta 1 titik dekat dengan TID. Selain itu thermo data logger ditempatkan lebih banyak pada area terdingin dari retort berdasarkan hasil validasi distribusi panas. Apabila jumlah alat pengukur tidak mencukupi, validasi penetrasi panas dapat dilakukan secara bertahap. Akan tetapi harus dipastikan bahwa pada kondisi yang identik selalu digunakan pada pengambilan data secara bertahap.

Gambar 7. Contoh Peletakan Thermo Data Logger untuk Validasi Penetrasi Panas

Gambar 7 menunjukkan bahwa peletakkan thermo data logger harus sesuai dengan yang telah ditetapkan dalam proses terjadwal untuk validasi penetrasi panas. Sensor suhu thermometer harus berada pada slowest heating point di dalam produk. Sensor thermometer tidak boleh menyentuh kemasan bagian dalam karena akan mempengarui hasil pembacaan suhu. Untuk menjaga sensor suhu selalu berada di titik terdingin produk dapat dibantu dengan penggunaan holder atau dudukan sebagaimana ditunjukkan pada Gambar 8.

13

Gambar 8. Contoh Penggunaan Holder atau Dudukan

c. Mengukur suhu dan tekanan selama proses

Selama proses berjalan, suhu diukur menggunakan thermocople dan datanya direkam menggunakan data logger secara periodik. Interval pengambilan dan perekaman data umumnya sekitar 1 (satu) menit. Apabila diperlukan interval pengukuran lebih pendek dapat diterapkan terutama untuk proses sterilisasi yang berlangsung dalam jangka waktu yang tidak terlalu lama. Pengukuran suhu dilakukan mulai dari retort dioperasikan (uap panas mulai dialirkan) sampai selesai pendinginan.

d. Pengolahan dan penyajian data 1) Nilai F0 minimum

Data hasil pengukuran penetrasi panas perlu diolah dengan tujuan untuk menentukan nilai sterilitas (F0) dari proses termal yang dilakukan. Di antara metode yang dapat digunakan untuk menghitung nilai F0dari hasil pengukuran penetrasi panas adalah dengan menggunakan metode trapesium atau General Method.

Dengan membandingkan nilai F0 pada desain proses termal yang dilakukan dengan persyaratan F0 minimal yaitu 3,0 menit, maka dapat ditentukan apakah proses termal yang diterapkan sudah memenuhi kecukupan proses panas atau belum. Apabila nilai F0 yang diperoleh dari hasil lebih besar dari 3,0 menit, maka proses termal yang dilakukan telah mencukupi. Sedangkan apabila nilai F0 kurang dari 3,0 menit, maka proses termal tidak tercapai (under process). Dengan cara seperti ini maka dapat ditentukan apakah suatu disain proses termal sudah cukup untuk memastikan inaktivasi bakteri atau spora yang tidak diinginkan.

Berikut langkah-langkah pengolahan dan penyajian data hasil validasi penetrasi panas :

i. Membuat kurva penetrasi panas ii. Menghitung nilai Lethal Rate (LR)

14

Nilai Lethal Rate (LR) adalah efek letalitas pada suhu tertentu dibandingkan dengan suhu standar. Nilai sterilitas suatu proses sterilisasi dapat dihitung dengan mengkonversikan waktu proses pada suhu-suhu tertentu ke waktu ekuivalen pada suhu standar yang umum, misalnya 121,1 °C untuk proses sterilisasi.

iii. Menghitung nilai F0 minimal

2) Proses Terjadwal

Proses terjadwal merupakan desain proses berupa suhu, waktu dan tekanan proses yang ditetapkan sesuai dengan hasil validasi kecukupan panas yang akan dijadikan acuan parameter proses dalam operasional sehari-hari.

3) Rekomendasi Proses Alternatif

Apabila diperlukan industri dapat membuat proses alternatif untuk mengantisipasi potensi penyimpangan suhu dan waktu proses. Rekomendasi proses alternatif tidak diperlukan apabila produk terdampak ditindaklanjuti dengan pemusnahan atau sterilisasi ulang berdasarkan proses terjadwal.

Rekomendasi alternatif proses dihitung dengan menggunakan metode formula diantaranya menggunakan Formula Ball. Proses terjadwal alternatif tersebut dapat meliputi proses terjadwal untuk mencapai tingkat sterilitas (nilai F0) yang berbeda-beda, suhu proses yang berbeda, maupun suhu awal produk yang tidak sama.

15

7. TEMPLATE LAPORAN VALIDASI KECUKUPAN PANAS

Dalam penyusunan laporan validasi kecukupan panas harus memuat sekurang-kurangnya informasi sebagaimana disebutkan di dalam template laporan validasi sebagai berikut:

TEMPLATE LAPORAN VALIDASI KECUKUPAN PANAS 1. TUJUAN VALIDASI KECUKUPAN PANAS

2. INFORMASI UMUM

2.1 IDENTITAS SARANA PRODUKSI PANGAN 2.1.1 Nama sarana produksi pangan

2.1.2 Alamat lengkap sarana produksi pangan 2.1.3 Penanggung jawab sarana produksi 2.2 SPESIFIKASI PRODUK

Berisi data produk sesuai dengan kondisi sebenarnya. 2.2.1 Nama Produk

2.2.2 Jenis Pangan 2.2.3 Nomor Izin Edar 2.2.4 pH

2.2.5 aw

2.2.6 Bobot tuntas dan bobot bersih 2.2.7 Jenis kemasan

2.2.8 Ukuran kemasan

2.2.9 Medium yang digunakan

2.2.10 Rasio antara padatan dan cairan medium 2.2.11 Bentuk potongan produk

2.2.12 Viskositas produk (untuk produk cair) 2.2.13 Head space

2.3 SPESIFIKASI RETORT 2.3.1 Tipe retort

2.3.2 Kapasitas retort

2.3.3 Kalibrasi retort dan pirantinya

2.3.4 Jumlah retort yang dimiliki dengan status aktif dapat digunakan atau rusak

2.3.5 Tata letak retort dan sumber uap

Peletakan retort harus digambarkan sesuai dengan situasi sebenarnya dengan pemberian kode nama retort dengan jelas serta perpipaan uap yang menggambarkan jarak sumber uap ke masing-masing retort

2.4 PROSES STERILISASI

Menjelaskan tahapan proses sterilisasi

2.4.1 Suhu dan waktu venting (apabila ada venting) 2.4.2 Suhu dan waktu Come Up Time (CUT)

2.4.3 Suhu dan waktu proses 2.4.4 Suhu dan waktu pendinginan

16

2.5 SPESIFIKASI ALAT PEREKAM DATA (THERMOCOUPLE/DATA LOGGER)

2.5.1 Nama alat 2.5.2 Tipe alat

2.5.3 Kapasitas pengukuran alat 2.5.4 Status kalibrasi alat

3. VALIDASI DISTRIBUSI PANAS 3.1 Kondisi terburuk yang digunakan

3.1.1 Pemilihan retort terburuk beserta justifikasi 3.1.2 Minimum pressure header (tekanan minimal)

3.1.3 Beban maksimum pada saat proses untuk menciptakan kondisi terburuk

3.1.3.1 Kondisi retort

3.1.3.2 Jumlah kemasan produk 3.1.3.3 Ukuran kemasan produk 3.1.3.4 Penggunaan divider

3.1.3.5 Penataan produk dalam retort

3.1.3.6 Jumlah retort maksimal yang venting secara bersamaan 3.2 Penempatan thermocouple/data logger

3.2.1 Digambarkan mapping thermocouple/data logger pada masing-masing keranjang dalam retort. Apabila tidak dimungkinkan pengambilan data dalam 1 kali proses, maka dijelaskan proses simultan dengan kondisi parameter yang sama

3.3 Pengukuran selama proses

3.3.1 Disajikan tabel data pengukuran suhu dan tekanan pada setiap interval waktu pencatatan data mulai dari menyalakan retort (steam

on) sampai selesai pendinginan.

3.4 Pengolahan dan penyajian data

3.4.1 Disajikan kurva distribusi panas yang merupakan plot data suhu dan waktu pada grafik dengan sumbu x adalah waktu pencatatan suhu, dan sumbu y adalah suhu yang tercatat. Dari kurva tersebut dapat diketahui, suhu awal proses, waktu dan suhu venting serta waktu dan suhu CUT

3.5 Kesimpulan

3.5.1 Suhu terdingin retort 3.5.2 Performa retort

3.5.3 Waktu dan suhu venting 4. VALIDASI PENETRASI PANAS

4.1 Kondisi terburuk yang digunakan

4.1.1 Pemilihan retort terburuk beserta justifikasi 4.1.2 Minimum pressure header (tekanan minimal)

4.1.3 Identifikasi titik kritis produk untuk menciptakan kondisi terburuk 4.1.3.1 Bobot tuntas dan bobot bersih

17 4.1.3.3 Medium yang digunakan

4.1.3.4 Rasio antara padatan dan cairan medium 4.1.3.5 Bentuk potongan produk

4.1.3.6 Viskositas produk (produk cair)

4.1.3.7 Head space (jika menggunakan retort agitasi)

4.1.4 Beban maksimum pada saat proses untuk menciptakan kondisi terburuk

4.1.4.1 Kondisi retort

4.1.4.2 Jumlah kemasan produk 4.1.4.3 Nesting

4.1.4.4 Initial Temperature

4.1.4.5 Penggunaan divider

4.1.4.6 Penataan produk dalam retort

4.1.4.7 Jumlah retort maksimal yang venting secara bersamaan 4.1.4.8 Kecepatan agitasi retort (jika menggunakan retort agitasi) 4.2 Penempatan thermocouple/data logger

4.2.1 Digambarkan mapping thermocouple/data logger pada masing-masing keranjang dalam retort. Apabila tidak dimungkinkan pengambilan data dalam 1 kali proses, maka dapat diambil secara bertahap. Akan tetapi perlu diperhatikan bahwa kondisi proses adalah identik disetiap ulangan.

4.2.2 Digambarkan penempatan sensor suhu pada produk saat pengukuran penetrasi panas.

4.3 Pengukuran selama proses

4.3.1 Disajikan tabel data pengukuran suhu dan tekanan pada setiap interval waktu pencatatan data mulai dari menyalakan retort (steam

on) sampai selesai pendinginan.

4.4 Pengolahan dan penyajian data

4.4.1 Disajikan kurva penetrasi panas yang merupakan plot data suhu dan waktu pada grafik dengan sumbu x adalah waktu pencatatan suhu, dan sumbu y adalah suhu yang tercatat.

4.4.2 Perhitungan Lethal Rate (RL)

4.4.3 Pengukuran F0 minimum dengan general method atau metode yang lain

4.4.4 Penetapan proses terjadwal

4.4.5 Perhitungan alternate proses untuk rekomendasi proses apabila pada proses sterilisasi terjadi penurunan suhu

4.5 Kesimpulan

4.5.1 Suhu terdingin produk 4.5.2 F0 minimal

4.5.3 Proses Terjadwal