BAB 4

HASIL DAN BAHASAN

4.1 Sistem Berjalan

Sistem berjalan adalah sistem yang digunakan pada perusahaan saat ini. Sistem yang digunakan memiliki masalah dalam menjalankan tujuannya, sehingga menghasilkan masalah pada proses bisnis yang berlangsung.

4.1.1 Data Historis Sistem Berjalan

Data yang digunakan untuk analisa sistem berjalan, adalah data historis proses bisnis pada periode november 2011.

4.1.1.1 Data Perencanaan Pengiriman dan Data Pengiriman Aktual

Dikarenakan jumlah produk yang aktif kontraknya sangat banyak, maka akan dilakukan perampingan data yang dianalisa. Diambil 20 sampel data produk aktif, untuk dianalisa data historis pengirimannya..

Berikut ini, sampel data historis pengiriman 20 jenis produk pada minggu pertama bulan november 2011.

Tabel 4.1 Data historis rencana pengiriman Tanggal Produk 1 2 3 4 5 6 7 1 0 0 4000 0 0 0 0 2 1200 0 1200 0 1200 0 1200 3 0 1500 1500 1500 1500 0 1500 4 2000 0 2000 0 0 0 680 5 200 0 1000 0 0 1090 0

Tabel 4.2 Data historis rencana pengiriman (lanjutan) Tanggal Produk 1 2 3 4 5 6 7 6 0 88 110 0 720 0 480 7 0 0 0 0 71 0 600 8 0 0 0 0 0 0 753 9 1500 0 4000 0 0 0 0 10 0 4500 0 3000 0 0 0 11 500 2000 0 0 0 0 500 12 4200 0 0 0 0 0 0 13 2150 0 0 0 0 0 0 14 4150 0 0 0 0 0 0 15 1812 0 0 0 0 0 0 16 13500 0 0 0 0 0 0 17 3000 0 0 0 0 0 0 18 7000 0 0 4000 0 0 0 19 500 1500 0 0 0 0 500 20 0 0 4000 0 0 0 0

Tabel 4.3 Data historis pengiriman aktual Tanggal Produk 1 2 3 4 5 6 7 1 600 700 1000 1200 0 0 1500 2 0 0 0 0 0 0 120 3 0 722 0 0 0 0 8900 4 0 0 1050 3436 0 0 0 5 0 0 0 0 0 0 0 6 0 1800 0 0 0 0 0 7 0 550 0 0 0 0 0 8 0 1033 0 0 0 0 0 9 0 0 5000 0 0 0 0 10 0 0 0 0 0 0 3000 11 0 2500 0 0 0 0 0 12 0 0 0 0 0 0 0 13 0 0 0 0 0 0 0 14 0 0 0 0 0 0 0 15 0 0 0 0 0 0 0

Tabel 4.4 Data historis pengiriman aktual (lanjutan) Tanggal Produk 1 2 3 4 5 6 7 16 0 0 0 0 0 0 0 17 0 0 0 0 0 0 0 18 8000 0 0 3000 0 0 0 19 0 2000 0 0 0 0 0 20 600 700 1000 1200 0 0 1500

Berikut ini, diberikan tabel status pengiriman berdasarkan data rencana pengiriman dan data pengiriman aktual.

Tabel 4.5 Status pengiriman Tanggal Produk 1 2 3 4 5 6 7 1 600 1300 -1700 -500 -500 -500 1000 2 -1200 -1200 -2400 -2400 -3600 -3600 -4680 3 0 -778 -2278 -3778 -5278 -5278 2122 4 -2000 -2000 -2950 486 486 486 -194 5 -200 -200 -1200 -1200 -1200 -2290 -2290 6 0 1712 1602 1602 882 882 402 7 0 550 550 550 479 479 -121 8 0 1033 1033 1033 1033 1033 280 9 -1500 -1500 -500 -500 -500 -500 -500 10 0 -4500 -4500 -7500 -7500 -7500 -4500 11 -500 0 0 0 0 0 -500 12 -4200 -4200 -4200 -4200 -4200 -4200 -4200 13 -2150 -2150 -2150 -2150 -2150 -2150 -2150 14 -4150 -4150 -4150 -4150 -4150 -4150 -4150 15 -1812 -1812 -1812 -1812 -1812 -1812 -1812 16 -13500 -13500 -13500 -13500 -13500 -13500 -13500 17 -3000 -3000 -3000 -3000 -3000 -3000 -3000 18 1000 1000 1000 0 0 0 0 19 -500 0 0 0 0 0 -500 20 600 1300 -1700 -500 -500 -500 1000

4.1.2 Proses Bisnis Pada Sistem Berjalan

Berdasarkan data diatas, dapat dilihat bahwa pengiriman beberapa jenis produk, mengalami ketidaktepatan dalam pengirimannya. Ketidaktepatan ini mengakibatkan beberapa pelanggan enggan untuk memperpanjang kontrak dan kemudian pindah kepada perusahaan pesaing.

Berdasarkan hasil interview dengan para pemimpin divisi produksi, penyebab sering terjadinya keterlambatan diakibatkan karena tidak tersedianya mesin yang dapat digunakan. Sedangkan untuk faktor lain seperti ketersediaan tenaga kerja dan ketersediaan bahan baku hampir tidak pernah menjadi penyebab terjadinya keterlambatan pengiriman. Keterlambatan pengiriman yang terjadi berakibat langsung kepada proses produksi dari para pelanggan. Akibat yang terjadi antara lain keterlambatan pada pengiriman produk yang dihasilkan perusahaan pelanggan kepada distributor.

Selain keterlambatan pengiriman, ada juga pengiriman yang dilakukan lebih cepat daripada waktu yang direncanakan. Beberapa perusahaan, mungkin merasa senang ketika produk yang mereka pesan datang melebihi waktu yang dijanjikan. Namun, bagi perusahaan yang memiliki sistem JIT, hal seperti ini akan merusak sistem tersebut, dan hal tersebut bukanlah hal yang diinginkan oleh pelanggan.

Untuk mengetahui penyebab masalah ketidaktersediaan mesin dan kecepatan dalam pengiriman, perlu diketahui rincian proses bisnis yang berjalan. Proses bisnis tersebut antara lain proses pembuatan kontrak, proses penerimaan permintaan, proses penjadwalan produksi, dan proses pengendalian produksi.

4.1.2.1 Proses Pembuatan Kontrak

Dari interview yang dilakukan, diketahui bahwa proses pembuatan kontrak pada sistem yang berjalan, tidak mempertimbangkan kapasitas perusahaan, atau tepatnya tidak mengetahui kapasitas perusahaan. Hal ini diakibatkan karena memang tidak adanya fasilitas yang mampu memberikan informasi tersebut.

Karena tidak tersedianya informasi tersebut, bagian pembuatan kontrak hanya menerima pembuatan kontrak, tanpa mempertimbangkan kapasitas yang tersedia terlebih dahulu.

Dari hasil interview, diketahui bahwa proses pembuatan kontrak, menjadi salah satu penyebab masalah ketersediaan mesin yang mengakibatkan keterlambatan pengiriman.

4.1.2.2 Proses Penerimaan Pemesanan

Hasil interview menunjukan bahwa proses penerimaan pemesanan pada sistem berjalan, juga menjadi salah satu penyebab terjadinya masalah keterlambatan pengiriman.

Pada proses penerimaan pemesanan, bagian penerimaan pemesanan tidak mengetahui proses produksi yang berjalan, bahkan tidak mengetahui waktu produksi dari produk yang dipesan. Hal ini juga diakibatkan oleh tidak adanya fasilitas yang mampu memberikan informasi tersebut.

Pada penerimaan pemesanan, tidak tersedianya informasi tentang produksi yang terjadi dan waktu produksi yang dibutuhkan, mengakibatkan beberapa janji pengiriman produk tidak dapat dipertanggung-jawabkan.

4.1.2.3 Proses Penjadwalan Produksi

Hasil survei langsung dan interview menunjukan bahwa, proses penjadwalan dilakukan setiap minggu, dan jika ada pemesanan yang mendesak, kemungkinan besar akan diadakan rapat dadakan guna melakukan penjadwalan produksi.

Rapat umumnya dihadiri oleh beberapa manajer bagian produksi, dan rata-rata menghabiskan waktu sekitar dua jam lebih. Berdasarkan hasil rapat yang dilakukan, diketahui bahwa proses penjadwalan didasari dengan memprioritaskan perusahaan yang lebih besar. Selain itu penjadwalan juga didasari sisa waktu pengiriman (earliest due date). Sehingga, pesanan yang memiliki waktu pengiriman terdekat akan dijadwalkan untuk diproduksi.

Dari analisa hasil interview, survei langsung, dan data historis, diketahui bahwa proses penjadwalan produksi merupakan penyebab terjadinya kecepatan dalam pengiriman beberapa produk. Karena produk diproduksi dengan memprioritaskan perusahan yang lebih besar.

4.1.2.4 Proses Pengendalian Produksi

Berdasarkan hasil survei langsung, pada sistem yang berjalan, proses pengendalian produksi hanya dilakukan berdasarkan output akhir dari seluruh operasi produksi tiap produk. Sebagai contoh, jika produk A memiliki empat operasi dalam production routing, yang dipantau jumlah produksinya hanya pada operasi ke-empat, yaitu operasi terakhir.

Dengan melihat proses tersebut, diketahui bahwa proses pengendalian produksi pada sistem yang berjalan, merupakan salah satu penyebab pengiriman produk yang jauh lebih banyak dari pesanan.

Hal ini dikarenakan pengendalian produksi tidak memantau secara keseluruhan proses, yang mungkin menyebabkan produksi pada operasi awal melebihi keperluan, dan alhasil produk setengah jadi tersebut ikut serta di selesaikan dan ikut dikirim bersamaan dengan jumlah produk yang dipesan.

4.1.2.5 Perilaku Pelanggan

Perilaku pelanggan juga merupakan hal yang penting untuk diketahui, karena mempengaruhi proses bisnis secara langsung. Perilaku tersebut dapat diketahui dengan melihat data historis pemesanan produk, yang dilakukan oleh pelanggan.

Dari data pada tabel 4.1, diketahui bahwa pelanggan mungkin memesan dalam jumlah dikit, tidak sama sekali memesan suatu produk yang dikontrak, atau pelanggan juga mungkin untuk memesan dalam jumlah yang sangat besar.

4.2 Sistem Usulan

Sistem usulan yang diberikan akan dirancang untuk membantu proses-proses bisnis yang dianggap menjadi akar permasalahan yang terjadi pada PT. Denko Wahana Industries. Beberapa proses juga dioptimasi untuk meningkatkan efisiensinya dan/atau efekftivitasnya.

4.2.1 Perhitungan dan Analisa Waktu Baku

Sebelum mulai masuk kepada solusi permasalahan, pertama dilakukan pengecekan, apakah waktu baku yang digunakan pada sistem yang berjalan, sesuai dengan keadaan aktual atau tidak.

Perhitungan waktu baku akan menggunakan data waktu siklus dari produk base plate standard, yang didapatkan dari hasil pengamatan secara langsung. Pengamatan dilakukan pada bulan april 2012.

Hasil perhitungan waktu baku kemudian akan dibandingkan dengan waktu baku yang digunakan pada sistem berjalan.

4.2.1.1 Perhitungan Waktu Baku

Berikut ini, diberikan production routing produk base plate standard, yang digunakan pada sistem berjalan.

Tabel 4.6 Production routing base plate standard sistem berjalan Production Routing

Nama Benda Kerja Base Plate Standard No Gambar - Jenis Material Metal SHPC-PO

No Operasi

Kerja

Operasi Kerja Mesin Yang

Dipakai Tools Waktu Standar (detik/unit) 1 Membuat bentuk awal Mesin Stamping 110T Cetakan 4.8 2 Memotong sisi-sisi yang berlebih Mesin Stamping 16T Cetakan 2.5

3 Menekuk satu sisi Mesin Stamping

25T Cetakan 2.1

4 Memotong sisi luar

Mesin Stamping

63T Cetakan 4.7

5 Membuat lubang Mesin Stamping

110T Cetakan 2.1

6 Membuat 6 ulir Mesin Tapping Cetakan 4.8 7 Menambahkan 1

ulir Mesin Tapping Cetakan 4.0

Pada tiap operasi kerja dilakukan pengamatan waktu siklus. Pengamatan dilakukan sebanyak sepuluh kali, waktu diukur menggunakan jam tangan, tanpa stopwatch. Satuan waktu yang digunakan adalah detik.

Tabel 4.7 Waktu siklus base plate standard Pengukuran 1 2 3 4 5 6 7 8 9 10 Rata-rata Operasi 1 2 2 2 3 4 4 3 4 3 2 2.9 2 1 2 2 1 3 1 2 1 1 2 1.6 3 1 1 2 1 1 1 2 1 2 1 1.3 4 3 4 4 3 4 5 4 3 4 4 3.8 5 1 2 1 1 2 1 2 1 1 1 1.3 6 5 5 5 6 5 6 4 5 6 4 5.1 7 5 4 6 8 8 7 6 7 7 7 6.5

Perhitungan waktu baku dilanjutkan dengan menghitung penyesuaian dengan menggunakan metode Westinghouse. Berikut ini, diberikan penyesuaian tiap pusat kerja, pada tiap operasi kerja base plate standard.

Tabel 4.8 Penyesuaian Westinghouse operasi 1 Pusat Kerja 1

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Average D 0

2 Konsistensi Good C 0.01

3 Kondisi Kerja Average D 0

4 Usaha Good C2 0.02

Total Penyesuaian 0.03 p = (1 + Total) 1.03

Tabel 4.9 Penyesuaian Westinghouse operasi 2 Pusat Kerja 2

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Excellent B2 0.08

2 Konsistensi Good C 0.01

3 Kondisi Kerja Average D 0

4 Usaha Excellent B2 0.08

Total Penyesuaian 0.17 p = (1 + Total) 1.17

Tabel 4.10 Penyesuaian Westinghouse operasi 3 Pusat Kerja 3

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Superskill A2 0.13

2 Konsistensi Good C 0.01

3 Kondisi Kerja Average D 0

4 Usaha Excellent B2 0.08

Total Penyesuaian 0.22 p = (1 + Total) 1.22

Tabel 4.11 Penyesuaian Westinghouse operasi 4 Pusat Kerja 4

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Average D 0

2 Konsistensi Good C 0.01

3 Kondisi Kerja Average D 0

4 Usaha Good C2 0.02

Total Penyesuaian 0.03 p = (1 + Total) 1.03

Tabel 4.12 Penyesuaian Westinghouse operasi 5 Pusat Kerja 5

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Good C1 0.06

2 Konsistensi Excellent B 0.03

3 Kondisi Kerja Average D 0

4 Usaha Good C1 0.05

Total Penyesuaian 0.14 p = (1 + Total) 1.14

Tabel 4.13 Penyesuaian Westinghouse operasi 6 Pusat Kerja 6

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Fair E2 -0.1

Tabel 4.14 Penyesuaian Westinghouse operasi 6 (lanjutan) Pusat Kerja 6

No. Faktor Kelas Lambang Penyesuaian

3 Kondisi Kerja Fair E -0.03

4 Usaha Average D 0

Total Penyesuaian -0.13 p = (1 + Total) 0.87

Tabel 4.15 Penyesuaian Westinghouse operasi 7 Pusat Kerja 7

No. Faktor Kelas Lambang Penyesuaian

1 Ketrampilan Poor F1 -0.16

2 Konsistensi Average D 0

3 Kondisi Kerja Fair E -0.03

4 Usaha Fair E1 -0.04

Total Penyesuaian -0.23 p = (1 + Total) 0.77

Perhitungan besarnya kelonggaran hanya dilakukan dua kali, yaitu untuk besarnya kelonggaran operasi dimana operator berdiri, dan besarnya kelonggaran dimana operator duduk dalam melakukan tugasnya.

Berikut ini, diberikan tabel perhitungan besarnya kelonggaran untuk kedua tipe posisi kerja.

Tabel 4.16 Kelonggaran untuk posisi kerja duduk

Bagian Faktor Kelonggaran (%)

A Tenaga yang dikeluarkan 2

1. Dapat diabaikan

B Sikap kerja 0

Tabel 4.17 Kelonggaran untuk posisi kerja duduk (lanjutan)

Bagian Faktor Kelonggaran (%)

C Gerakan Kerja 0

1. Normal

D Kelelahan Mata 5

1. Pandangan yang terputus-putus

E Keadaan Temperatur Tempat Kerja 4

4. Normal

F Keadaan Atmosfer 0

1. Baik

G Keadaan Lingkungan Yang Baik 3

4. Sangat bising

H Kelonggaran Untuk Kebutuhan Pribadi 1 1. Pria

Total Kelonggaran (k) 15

Tabel 4.18 Kelonggaran untuk posisi kerja berdiri diatas dua kaki

Bagian Faktor Kelonggaran (%)

A Tenaga yang dikeluarkan 6

2. Sangat ringan

B Sikap kerja 1.5

2. Berdiri di atas 2 kaki

C Gerakan Kerja 0

1. Normal

D Kelelahan Mata 5

1. Pandangan yang terputus-putus

E Keadaan Temperatur Tempat Kerja 4

4. Normal

F Keadaan Atmosfer 0

1. Baik

G Keadaan Lingkungan Yang Baik 3

4. Sangat bising

H Kelonggaran Untuk Kebutuhan Pribadi 1 1. Pria

Total Kelonggaran (k) 20.5

Kelonggaran yang tidak dapat dihindarkan diasumsikan tidak ada, sehingga nilai kelonggaran untuk hal tersebut diberi nilai 0.

Operasi-operasi yang dilakukan dengan sikap kerja duduk adalah operasi 2, 3, 5, 6, dan 7. Sedangkan operasi 1, dan 4 dilakukan dengan sikap kerja berdiri diatas dua kaki.

Setelah didapat nilai penyesuaian dan kelonggaran, nilai waktu baku dapat dihitung. Berikut ini, diberikan tabel waktu baku hitung dengan mempertimbangkan faktor penyesuaian dan kelonggaran.

Tabel 4.19 Waktu baku hitung base plate standard

Operasi Ws p k (%) Wn = Ws x p Wb = Wn + (Wn x k) 1 2.9 1.03 20.5 2.99 3.60 2 1.6 1.17 15.0 1.87 2.15 3 1.3 1.22 15.0 1.59 1.83 4 3.8 1.03 20.5 3.91 4.71 5 1.3 1.14 15.0 1.48 1.70 6 5.1 0.87 15.0 4.44 5.10 7 6.5 0.77 15.0 5.00 5.75

Berikut ini, diberikan contoh perhitungan waktu baku yang ada pada tabel diatas.

Operasi 1:

Waktu normal = waktu siklus x faktor penyesuaian = 2.9 x 1.03

= 2.99 detik

Waktu baku = waktu normal + (waktu normal x kelonggaran) = 2.99 + (2.99 x 20.5%)

= 2.99 + 0.61 = 3.60 detik

Pada contoh diatas, waktu siklus diambil dari tabel 4.9, faktor penyesuaian dari tabel 4.10, dan kelonggaran dari tabel 4.20

4.2.1.2 Analisa Waktu Baku

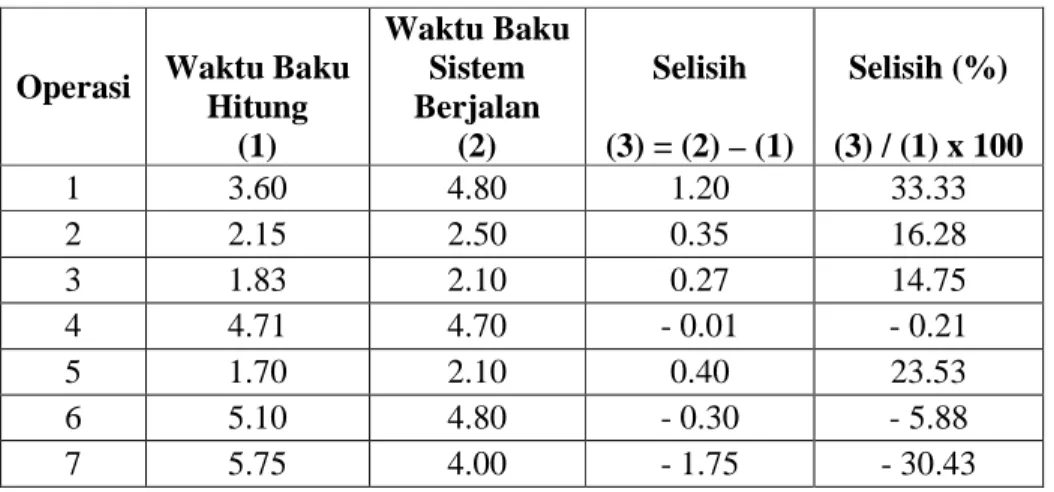

Berikut ini, diberikan tabel yang merangkum selisih perbedaan antara waktu baku hitung, dengan waktu baku pada sistem berjalan.

Tabel 4.20 Selisih waktu baku hitung dengan waktu baku sistem berjalan

Operasi Waktu Baku Hitung (1) Waktu Baku Sistem Berjalan (2) Selisih (3) = (2) – (1) Selisih (%) (3) / (1) x 100 1 3.60 4.80 1.20 33.33 2 2.15 2.50 0.35 16.28 3 1.83 2.10 0.27 14.75 4 4.71 4.70 - 0.01 - 0.21 5 1.70 2.10 0.40 23.53 6 5.10 4.80 - 0.30 - 5.88 7 5.75 4.00 - 1.75 - 30.43

Perbedaan pada kedua waktu baku, sangat mungkin diakibatkan karena pada waktu baku sistem berjalan, faktor kelonggaran yang tidak dapat dihindarkan ikut dimasukan kedalam perhitungan.

Selain hal tersebut, keahlian dan usaha operator juga ikut mengambil peran dalam penentuan waktu baku. Sebagai contoh, pada penentuan penyesuaian pada waktu baku hitung, operator pada operasi 6 dan 7, tabel 4.15, 4.16, dan 4.17, merupakan pekerja praktek dari sekolah tinggi kejuruan, hal itu mengakibatkan kemampuan operator tidak dapat dibandingkan dengan saat sistem berjalan, melakukan perhitungan penyesuaian.

Hal lain yang mungkin mengakibatkan perbedaan adalah, pada waktu baku sistem berjalan, waktu baku sudah mengalami permbulatan satu angka dibelakang koma.

Namun, dengan berbagai perbedaan tersebut, total waktu baku untuk kedua tipe waktu baku tetap memiliki angka yang sama, 24,84 detik untuk waktu baku hitung, dan 25,00 detik untuk waktu baku pada sistem berjalan.

Sehingga, diambil kesimpulan, bahwa data waktu baku pada sistem berjalan, cukup sesuai dengan keadaan aktual.

4.2.2 Proses Pembuatan Kontrak Usulan dan Analisa

Pada sistem usulan, bagian pembuatan kontrak diharapkan dapat mengetahui kapasitas perusahaan, sehingga mampu menentukan apakah sebuah kontrak dapat dipertanggung jawabkan atau tidak.

Sebagai fungsi tambahan. pada sistem usulan, sistem dapat menentukan berapa jumlah produksi yang mampu dilakukan, terhadap produk yang akan dibuat kontraknya, dimana jumlah tersebut juga dihitung berdasarkan kapasitas perusahaan. Untuk melakukan kedua fungsi tersebut, sistem usulan akan didukung dengan metode RCCP.

Data yang digunakan untuk perhitungan RCCP, antara lain, data produksi satu jenis produk, tipe mesin ,dan jumlah mesin pada tiap tipe mesin tersebut, efisiensi, utilisasi, waktu kerja, shift, dan hari kerja. Adapun data-data yang tidak terdokumentasi pada proses sistem berjalan sekarang, akan diasumsikan guna mendukung proses perhitungan.

4.2.2.1 Perhitungan Jumlah Produksi Berdasarkan RCCP

Pada perhitungan RCCP, data produk yang digunakan akan tetap menggunakan base plate standard.

Data tipe mesin dan jumlah mesin pada tiap tipe mesin akan menggunakan data pada tabel 1.1, untuk memudahkan, tabel tersebut akan ditampilkan kembali. Sedangkan untuk data waktu kerja, shift, dan hari kerja, akan menggunakan data yang telah disebutkan pada gambaran perusahaan (bab satu).

Tabel 4.21 Data mesin

Tipe Mesin Jumlah

Mesin perforating 6 Mesin stamping 16T 9 Mesin stamping 25T 3 Mesin stamping 40T 4 Mesin stamping 45T 1 Mesin stamping 63T 6 Mesin stamping 100T 2 Mesin stamping 110T 7 Mesin stamping 160T 2 Mesin stamping 200T 1 Mesin degreasing 1 Mesin spraying 1 Mesin printing 2 Mesin roll 3 Mesin tapping 7

Untuk penentuan efisiensi, didapatkan dari jumlah rata-rata defect produk. Dengan defect 5%, maka ditarik kesimpulan bahwa efisiensi mesin yang digunakan adalah 95%. Sedangkan untuk penentuan utilisasi, didapatkan dari pengamatan penggunaan mesin yang dilakukan secara langsung. Adapun besarnya utilisasi tersebut adalah 70 %.

Berdasarkan production routing pada tabel 4.8, berikut ini, diberikan tabel mesin yang digunakan untuk produksi base plate standard, beserta waktu mesin yang terpakai.

Tabel 4.22 Bill of resources base plate standard

Tipe Mesin Waktu Mesin

Mesin Stamping 110T 6.9

Mesin Stamping 63T 4.7

Mesin Stamping 25T 2.1

Mesin Stamping 16T 2.5

Mesin Tapping 8.8

Pada tabel diatas, waktu mesin didapatkan dengan menjumlahkan waktu baku pada tabel 4.8, yang menggunakan tipe mesin yang sama. Berikut ini, diberikan contoh perhitungan dari tabel diatas.

Mesin stamping 110T:

Waktu mesin = waktu baku operasi 1 + waktu baku operasi 5 = 4.8 + 2.1

= 6.9 detik

Selanjutnya, dengan menggunakan data, dan informasi diatas, maka dibuatlah tabel laporan RCCP berdasarkan tiap tipe mesin yang digunakan. Berikut ini, tabel laporan RCCP salah satu tipe mesin yang digunakan.

Tabel 4.23 Laporan RCCP mesin stamping 25T

Deskripsi Bulan 1 Bulan 2 Bulan 3

(1) Jam Standar Mesin (detik) 5,443,200 5,443,200 5,443,200 (2) Tingkat Efisiensi

(Kondisi Aktual) 0.95 0.95 0.95

(3) Tingkat Utilisasi

(Kondisi Aktual) 0.70 0.70 0.70

(4) Kebutuhan Aktual (detik) 2,000,000 3,000,000 4,000,000 (5) Kapasitas Tersedia (Rated)

(1) x (2) x (3) 3,619,728 3,619,728 3,619,728 (6) Kekurangan / Kelebihan

Berikut ini, diberikan contoh perhitungan RCCP pada tabel yang ada diatas.

Bulan 1:

Hari kerja per bulan = jumlah hari kerja per minggu x jumlah minggu = 6 x 4

= 24 hari

Jam kerja per hari = jumlah shift x jam kerja = 3 x 7

= 21 jam

Jam standar mesin = hari kerja x jam kerja x jumlah mesin = 24 x 21 x 3

= 1,512 jam = 90,720 menit = 5,443,200 detik Kapasitas tersedia = jam standar mesin x utilisasi x efisiensi

= 5,443,200 x 0.70 x 0.95 = 3,619,728 detik

Kekurang / kelebihan kapasitas = kapasitas tersedia – kebutuhan aktual = 3,619,728 – 2,000,000

= 1,619,728 detik

Pada contoh perhitungan diatas, nilai kebutuhan aktual yang digunakan merupakan asumsi. Pada sistem usulan yang dikembangkan, seharusnya data tersebut, diisi dengan perhitungan total jam mesin yang digunakan, oleh kontrak-kontrak yang aktif pada bulan tersebut, dan tiap kontrak tersebut memiliki penggunaan mesin stamping 25T, pada proses produksinya (berdasarkan production routing).

Berikut ini, diberikan tabel contoh perhitungan kebutuhan aktual dengan menggunakan data fiksi.

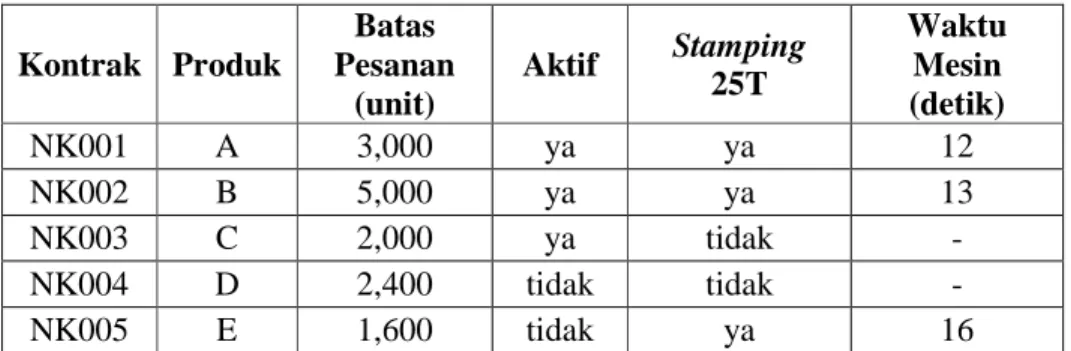

Tabel 4.24 Data kontrak bulan 1

Kontrak Produk Batas Pesanan (unit) Aktif Stamping 25T Waktu Mesin (detik) NK001 A 3,000 ya ya 12 NK002 B 5,000 ya ya 13 NK003 C 2,000 ya tidak - NK004 D 2,400 tidak tidak - NK005 E 1,600 tidak ya 16

Dari tabel kontrak diatas, maka data kontrak yang diperhitungkan dalam perhitungan kebutuhan aktual pada bulan 1 adalah, kontrak NK001, dan NK002. Adapun contoh perhitungan total waktu mesin, pada satu kontrak dengan menggunakan data tabel diatas adalah.

NK001

Total waktu mesin = batas pesanan x waktu mesin = 3,000 x 12

= 36,000 detik

Kemudian, perhitungan kebutuhan aktual pada bulan 1 akan menjadi. Bulan 1:

Kebutuhan aktual = ࢳ total waktu mesin kontrak yg aktif = total waktu mesin (NK001 + NK002) = 36,000 + 65,000

Dengan menggunakan cara perhitungan (dan asumsi) yang sama pada setiap tipe mesin yang digunakan. Maka akan didapatkan tabel kapasitas, pada seluruh tipe mesin yang digunakan, pada produksi base plate standard.

Tabel 4.25 Kapasitas mesin untuk produksi base plate standard

Tipe Mesin Sisa Kapasitas Mesin (detik) Bulan 1 Bulan 2 Bulan 3 Mesin Stamping 110T 345,000 828,000 80,000

Mesin Stamping 63T 500,000 56,400 56,000 Mesin Stamping 25T 1,619,728 619,728 -380,272 Mesin Stamping 16T 300,000 -120,000 30,000

Mesin Tapping 700,000 125,000 175,000

Dengan menggunakan data pada tabel diatas, dan data pada tabel 4.24, maka akan didapat batas (limit) produksi, untuk produk base plate standard pada bulan 1, 2 dan 3. Adapun hasil perhitungan tersebut adalah sebagai berikut.

Tabel 4.26 Jumlah produksi base plate standard

Tipe Mesin Batas Produksi (unit)

Bulan 1 Bulan 2 Bulan 3 Mesin Stamping 110T 50,000 120,000 11,594 Mesin Stamping 63T 106,383 12,000 11,914 Mesin Stamping 25T 771,299 295,108 0 Mesin Stamping 16T 120,000 0 12,000 Mesin Tapping 79,545 14,204 19,886 Maksimum Produksi 50,000 0 0

Pada tabel diatas, maksimum produksi adalah jumlah produksi maksimum perusahaan terhadap produk base plate standard. Berikut ini, diberikan contoh perhitungan tabel batas produksi diatas.

Bulan 1 = sisa kapasitas mesin bulan 1 / waktu mesin = 345,000 / 6.9

= 50,000 unit Maksimum produksi:

Bulan 1 = Min [batas produksi tiap mesin pada bulan 1] = Min [50,000 ; 106,383 ; 771,299 ; 120,000 ; 79,545] = 50,000 unit

Pada perhitungan batas produksi, jika nilai kapasitas sudah memiliki nilai negatif, maka produksi tidak mungkin dilakukan. Sehingga menghasilkan nilai 0 unit pada jumlah batas produksi.

4.2.2.2 Analisa Proses Pembuatan Kontrak Usulan

Ada beberapa perubahan yang terjadi pada sistem usulan. Perubahan itu antara lain, lama kontrak berdasarkan bulan, bukan tahun, dan kontrak memiliki batas pesanan.

Pada perubahan pertama, pelanggan dapat membuat kontrak hanya pada saat yang dibutuhkan (dengan catatan tooling yang diperlukan sudah tersedia). Kontrak tidak akan membatasi pelanggan, untuk membuat kontrak dengan minimal waktu kontrak sebanyak n-tahun.

Pada perubahan kedua, batas pemesanan merupakan perubahan yang berguna bagi pelanggan dan perusahaan. Bagi perusahaan, batas pemesanan dapat digunakan untuk menentukan besarnya kapasitas perusahaan, yang digunakan oleh kontrak yang dibuat. Bagi pelanggan, pelanggan dapat menentukan apakah jumlah produksi, sesuai dengan kebutuhan pelanggan.

Pada sistem yang dikembangkan, batas pemesanan bukanlah angka mati dalam menentukan jumlah pemesanan. Seperti sistem sebelumnya, pelanggan dapat tidak melakukan pemesanan, atau memesan dibawah batas tersebut. Pelanggan juga dapat memesan diatas jumlah batas pemesanan tersebut, tapi dengan biaya yang disesuaikan dengan biaya/denda pemesanan yang berlebih.

Pada setiap sistem baru, hampir selalu ada kelemahan. Pada sistem usulan ini, jumlah batas produksi bisa dianggap jumlah yang optimis atau bahkan tidak mungkin didapat pada keadaan aktual (jika dilakukan tanpa lembur dan sebagainya). Hal ini dikarenakan, kapasitas mesin yang tersedia merupakan gabungan jumlah mesin dari suatu tipe mesin. Sedangkan, satu operasi kerja tidak mungkin dilakukan pada dua mesin atau lebih. Hal itu dikarenakan, tools yang dibutuhkan hanya ada satu (umumnya), karena pada sistem mass production, pelanggan seharusnya tidak perlu membuat banyak tool yang sama untuk melakukan satu operasi kerja.

4.2.3 Proses Penerimaan Pemesanan Usulan dan Analisa

Pada sistem usulan, proses penerimaan pemesanan diharapkan mampu memberikan informasi, tentang waktu penyelesaian pemesanan suatu produk, dengan mempertimbangkan produksi yang sedang berjalan. Sehingga, janji pengiriman pemesanan kepada pelanggan, seharusnya (jika tidak terjadi gangguan luar biasa) dapat dipertanggungjawabkan.

Selain fungsi utama untuk menentukan waktu selesai suatu pemesanan, sistem usulan akan memiliki fungsi tambahan, yaitu mengetahui jumlah unit yang dapat diproduksi dengan input finish date. Jumlah unit tersebut tentunya juga mempertimbangkan produksi yang sedang berjalan.

4.2.3.1 Perhitungan Waktu Selesai Produksi Dengan Forward Scheduling

Perhitungan waktu produksi akan menggunakan data produk base plate standard, untuk data ketersediaan mesin akan digunakan data fiksi, jumlah kuantitas akan dikalikan 105%, untuk memperhitungkan defect yang akan terjadi, waktu produksi juga akan memperhitungkan waktu istirahat pada setiap shift.

Sebagai contoh perhitungan, misalkan seorang pelanggan ingin memesan produk base plate standard, yang telah dia buat kontraknya. Pelanggan tersebut melakukan pemesanan pada tanggal 20 januari 2013, jam 13:06. Pelanggan tersebut ingin memesan sebanyak 3,000 unit. Maka pada tanggal berapa pesanan tersebut dapat selesai.

Untuk memulai perhitungan, dibutuhkan beberapa data. Data production routing dari base plate standard dan data ketersediaan mesin yang digunakan.

Data production routing akan menggunakan tabel yang sudah ada sebelumnya, sedangkan untuk data ketersediaan mesin, akan dibuat data fiktif untuk membantu proses perhitungan.

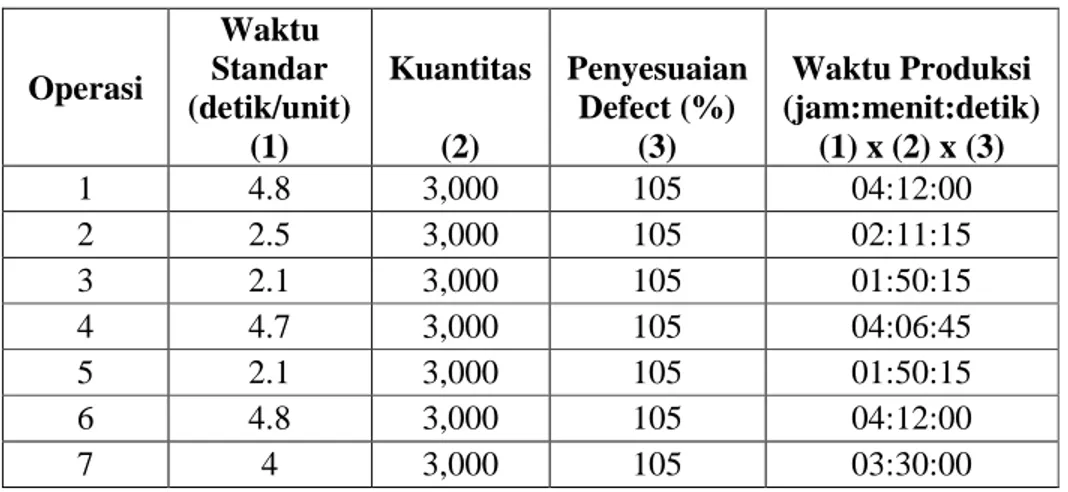

Berikut ini, diberikan tabel waktu produksi tiap operasi, menggunakan data dari tabel production routing (tabel 4.8).

Tabel 4.27 Waktu produksi tiap operasi base plate standard Operasi Waktu Standar (detik/unit) (1) Kuantitas (2) Penyesuaian Defect (%) (3) Waktu Produksi (jam:menit:detik) (1) x (2) x (3) 1 4.8 3,000 105 04:12:00 2 2.5 3,000 105 02:11:15 3 2.1 3,000 105 01:50:15 4 4.7 3,000 105 04:06:45 5 2.1 3,000 105 01:50:15 6 4.8 3,000 105 04:12:00 7 4 3,000 105 03:30:00

Berikut ini, diberikan contoh perhitungan waktu produksi dari tabel diatas.

Operasi 1:

Waktu produksi = waktu standar x kuantitas x penyesuaian defect = 4.8 x 3000 x 105%

= 15,120 detik = 4 jam 12 menit 0 detik

Berikut ini, diberikan tabel fiktif data mesin beserta rincian ketersediaannya.

Tabel 4.28 Data mesin dan rincian ketersediaan

Tipe Mesin Nomor Mesin Status Tanggal Jam Mesin Stamping 16T 16-A idle 1/20/2013 04:27 Mesin Stamping 16T 16-B on work 1/22/2013 07:15 Mesin Stamping 25T 25-A on work 1/20/2013 20:22 Mesin Stamping 110T 110-A on work 1/20/2013 21:14 Mesin Stamping 110T 110-B on work 1/21/2013 23:49 Mesin Stamping 63T 63-A on work 1/21/2013 03:42 Mesin Tapping T-A on work 1/21/2013 06:21 Mesin Tapping T-B on work 1/22/2013 12:12

Dengan menggunakan data pada dua tabel diatas, maka akan didapatkan rincian proses produksi dengan metode forward scheduling. Rincian tersebut akan terlihat seperti berikut.

Tabel 4.29 Rincian proses produksi dengan metode forward scheduling

Ope-rasi Mesin Yang Dipakai Nomor Mesin Tanggal Mulai Jam Mulai Tanggal Selesai Jam Selesai 1 Mesin Stamping 110T 110-A 1/20/2013 21:14 1/21/2013 01:26 2 Mesin Stamping 16T 16-A 1/20/2013 21:14 1/21/2013 01:26 3 Mesin Stamping 25T 25-A 1/20/2013 21:14 1/21/2013 01:26 4 Mesin Stamping 63T 63-A 1/21/2013 03:42 1/21/2013 07:48 5 Mesin Stamping 110T 110-A 1/21/2013 03:42 1/21/2013 07:48 6 Mesin Tapping T-C 1/21/2013 03:42 1/21/2013 07:54 7 Mesin Tapping T-A 1/21/2013 06:21 1/21/2013 09:51

Perhitungan pada rincian proses diatas hanya merupakan hasil penjumlahan waktu mulai berdasarkan ketersediaan mesin yang terdapat pada tabel 4.30, dengan waktu produksi pada tabel 4.29.

Tetapi, ada beberapa batasan dalam melakukan penentuan waktu mulai dan waktu selesai. Batasan-batasan tersebut antara lain:

1. Waktu mulai suatu operasi harus mempertimbangkan ketersediaan mesin. 2. Waktu mulai paling cepat suatu operasi, adalah sama dengan waktu

3. Pemilihan mesin yang digunakan, adalah mesin dengan ketersediaan paling cepat.

4. Waktu selesai suatu operasi, paling cepat sama dengan operasi sebelumnya, ditambah satu waktu baku operasi tersebut.

Sebagai contoh, akan diberikan contoh penentuan waktu mulai dan waktu selesai, dengan batasan-batasan tersebut.

Batasan 1:

Operasi 1 menggunakan mesin stamping 110T, mesin tersebut sedang digunakan, dan dijadwalkan selesai pada jam 21:14. Oleh karena itu, operasi 1 hanya dapat dilakukan, paling cepat, jam 21:14.

Batasan 2:

Operasi 2 menggunakan mesin stamping 16T, mesin tersebut seharusnya sudah dapat digunakan sejak pesanan diterima. Namun, dikarenakan operasi pertama hanya dapat dimulai pada jam 21:14, maka operasi kedua akan memulai, paling cepat, pada jam 21:14.

Batasan 3:

Operasi 5 menggunakan mesin stamping 110T, mesin tersebut ada dua, 110T-A dan 110T-B. pada operasi 1, mesin A digunakan karena lebih cepat, begitu pula dengan operasi 5, mesin A akan digunakan.

Operasi 7 menggunakan mesin tapping. Mesin tersebut juga digunakan oleh operasi sebelumnya. Namun pada operasi sebelumnya, mesin tapping dengan nomor T-C diperkirakan selesai pada jam 07:54, sedangkan mesin tapping dengan nomor T-A, akan tersedia pada jam 06:21. Karena mesin T-A sudah dapat digunakan pada jam 06:21, maka operasi 7 akan menggunakan mesin T-C tersebut, dan mulai pada 06:21.

Batasan 4:

Pada operasi 2, dengan menjumlahkan waktu produksi dengan jam mulai operasi, seharusnya operasi akan selesai pada jam 23:25. Namun, dikarenakan operasi 1 dijadwalkan selesai pada jam 01:26 keesokan harinya, maka operasi 2, paling cepat, akan selesai pada jam 01:26.

4.2.3.2 Perhitungan Jumlah Produksi Berdasarkan Finish Date

Perhitungan jumlah kuantitas produksi, dimaksudkan untuk mengantisipasi kejadian, dimana pelanggan membutuhkan pemesanan produk tertentu, pada tanggal dan jam yang sudah ditentukan. Ketika kejadian tersebut terjadi, bagian penerimaan pemesanan dapat mengatakan dengan pasti, jumlah unit produk yang dapat diproduksi. Perhitungan jumlah unit tersebut tentunya juga mempertimbangkan ketersediaan mesin.

Sebagai contoh perhitungan, kasus yang digunakan akan sama dengan kasus pada contoh perhitungan forward scheduling. Tetapi, bukannya pelanggan ingin memesan 3,000 unit, pelanggan akan meminta jumlah unit yang dapat diproduksi pada tanggal 21 januari 2013, jam 17.00.

Untuk memulai perhitungan, dibutuhkan data ketersediaan mesin, dan production routing. Data tersebut sama dengan data yang digunakan pada perhitungan forward scheduling, sehingga data pada perhitungan forward scheduling akan digunakan kembali.

Dari data-data tersebut, maka akan didapatkan tabel batas produksi untuk tiap mesin pada proses produksi base plate standard.

Tabel 4.30 Rincian perhitungan maksimum produksi base plate standard Mesin Yang Digunakan Waktu Mesin No Mesin Tanggal Mulai Jam Mulai Waktu Sisa (detik) Jumlah Produksi (unit) Mesin Stamping 110T 6.9 110-A 1/20/2013 21:14 63,960 8,806 Mesin Stamping 16T 2.5 16-A 1/20/2013 21:14 63,960 24,304 Mesin Stamping 25T 2.1 25-A 1/20/2013 21:14 63,960 28,934 Mesin Stamping 63T 4.7 63-A 1/21/2013 03:42 44,280 8,950 Mesin Tapping 8.8 T-C 1/21/2013 03:42 44,280 4,780 Maksimum Produksi 4,780

Beberapa data diisi dengan menggunakan cara dan batasan yang sama dengan perhitungan sebelumnya. Adapun pengisian data yang sama tersebut antara lain.

Waktu mesin menggunakan data bill of resources (tabel 4.24), no. mesin, tanggal mulai, dan jam mulai, menggunakan batasan dan sumber data yang sama dengan forward scheduling.

Sedangkan untuk perhitungan waktu sisa, batas produksi, dan maksimum produksi, berikut akan diberikan contoh perhitungannya.

Mesin stamping 110T:

Jumlah break = (19.46 – sisa (19.46 / (7 + 1) ) ) / ( 7 + 1) = (19.46 – 3.46) / 8

= 16 / 8 = 2

Total waktu break = 1 jam x 2 = 2 jam

Waktu sisa = selisih antara waktu mulai dan selesai yang diinginkan = 19 jam 46 menit, tanpa mempertimbangkan waktu istirahat = 17 jam 46 menit, dengan mempertimbangkan waktu istirahat = 63,960 detik, tanpa efisiensi mesin (95%)

= 63,960 x 0.95

= 60,762 detik, dengan mempertimbangkan efisiensi mesin Jumlah produksi = waktu tersisa / waktu mesin

= 60,762 / 6.9

= 8,806.06 = 8,806 unit

Maksimum produksi = Min [jumlah produksi tiap mesin]

= Min [8,806 ; 24,304 ; 28,934 ; 8,950 ; 4,780] = 4,780 unit

Pada perhitungan maksimum produksi, waktu mesin yang digunakan merupakan gabungan operasi-operasi yang menggunakan tipe mesin yang sama.

Hal ini karena dirasa tidak mungkin untuk menentukan mesin yang tepat, untuk tiap operasi dengan tipe mesin yang sama, seperti yang dilakukan pada perhitungan forward scheduling.

Sebagai contoh, jika ada produk dengan jumlah operasi, yang menggunakan tipe mesin sama adalah 4, sedangkan jumlah mesin dengan tipe mesin yang dibutuhkan tersebut hanya tersedia 2. Maka tentu saja penentuan satu proses satu mesin tidak mungkin dilakukan.

Dampak dari penggunaan total waktu mesin, dari operasi-operasi yang menggunakan mesin yang sama, adalah mesin yang dijadwalkan untuk digunakan hanya satu. Sehingga jika suatu proses produksi memiliki 3 operasi dengan mesin yang sama, maka jumlah produksi maksimum akan dihitung berdasarkan kapasitas satu mesin saja.

4.2.3.3 Analisa Proses Penerimaan Pemesanan Usulan

Pada sistem usulan, proses penerimaan pemesanan dibuat sehingga dapat mempertimbangkan janji pengiriman yang dibuat. Selain dapat mengetahui finish date dari produk yang ingin dipesan, sistem usulan juga mampu melakukan simulasi jumlah produksi. Pada kedua fungsi sistem usulan tersebut, beberapa variabel juga dimasukan untuk membuat perhitungan waktu produksi menjadi lebih sesuai dengan aktual.

variabel tersebut antara lain, penambahan penyesuaian defect pada kuantitas produk yang dipesan, dan penambahan waktu istirahat (jika memang dibutuhkan),

Namun, seperti pada sistem usulan pada proses pembuatan kontrak, sistem usulan pada proses penerimaan pemesanan ini juga memiliki beberapa kelemahan.

Kelemahan tersebut antara lain, hasil simulasi forward scheduling pada penentuan finish date merupakan tanggal selesai optimis, karena tidak adanya perhitungan hari libur. Selain itu, waktu istirahat hanya berdasarkan waktu produksi, tanpa melihat jam aktual, dan terakhir, tidak adanya penambahan utilisasi mesin.

Utilisasi tidak ditambahkan, karena diasumsikan pada perhitungan, mesin yang dijadwalkan untuk berfungsi, sehingga utilisasi pada jangka waktu tersebut akan menjadi 1 (100%).

4.2.4 Proses Penjadwalan Produksi Usulan dan Analisa

Pada sistem usulan, proses penjadwalan diharapkan dapat berfungsi lebih efektif dan lebih efisien. Untuk menjalankan fungsi tersebut, sistem usulan akan memberikan perhitungan metode backward scheduling dan forward scheduling untuk membantu bagian penjadwalan dalam melakukan penjadwalan proses produksi.

Pada perhitungan penjadwalan usulan ini, data yang digunakan akan sama dengan perhitungan forward scheduling. Sehingga, perhitungan metode forward scheduling tidak perlu dilakukan kembali.

4.2.4.1 Perhitungan Waktu Mulai Produksi Dengan Backward Scheduling Pada saat penerimaan pemesanan, pelanggan tentunya akan membuat janji pengiriman produk yang dipesannya. Namun, dengan hanya menggunakan metode forward scheduling, yang diketahui hanyalah waktu selesai tanpa memperhitungkan efisiensi penggunaan mesin. Oleh karena itu dibutuhkan metode pendukung lainnya, untuk melakukan penjadwalan.

Pada backward scheduling, kasus yang digunakan merupakan lanjutan dari kasus pada perhitungan forward scheduling. Pelanggan ingin memesan 3,000 unit produk base plate standard, dan memilih untuk dilakukan pengiriman pada tanggal 24 januari 2013 (jam tidak ditentukan).

Pada kasus seperti diatas, tentunya bagian penjadwalan, seharusnya tidak menjadwalankan produksi sesuai referensi forward scheduling yang telah dihitung sebelumnya. Diperlukan perhitungan untuk mengetahui, kapan sebaiknya dilakukan produksi sehingga produksi akan selesai pada saat yang dibutuhkan.

Untuk perhitungan backward scheduling pada sistem usulan, hanya diperlukan data dari tabel waktu produksi pemesanan base plate standard (tabel 4.29). Dari data pada tabel tersebut, akan didapatkan hasil perhitungan backward scheduling seperti berikut.

Tabel 4.31 Rincian proses produksi dengan metode backward scheduling

Operasi Waktu produksi (jam:menit:detik) Tanggal Kirim Tanggal Mulai Jam Mulai 1 04:12:00 1/24/2013 1/23/2013 19:47 2 02:11:15 1/24/2013 1/23/2013 19:47 3 01:50:15 1/24/2013 1/23/2013 19:47 4 04:06:45 1/24/2013 1/23/2013 19:47 5 01:50 :15 1/24/2013 1/23/2013 19:47 6 04:12:00 1/24/2013 1/23/2013 19:47 7 03:30:00 1/24/2013 1/23/2013 20:29

Pada tabel diatas, ada beberapa data yang diambil dari tabel yang sudah dibuat sebelumnya, data-data yang digunakan kembali tersebut antara lain, data urutan operasi, dan waktu produksi, yang diambil dari tabel 4.29.

Seperti forward scheduling, perhitungan backward scheduling hanya merupakan hasil pengurangan dari tanggal kirim dengan waktu produksi, namun, sama juga dengan forward scheduling, ada beberapa batasan dalam menentukan tanggal dan jam mulai. Batasan tersebut antara lain:

1. Waktu mulai operasi sebelumnya, paling lambat adalah sama dengan operasi selanjutnya, ditambah satu waktu baku operasi tersebut.

Berikut ini diberikan contoh penggunaan batasan tersebut. Batasan 1:

Pada operasi 2, seharusnya jika melakukan pengurangan, tanggal pengiriman dengan waktu produksi, akan didapatkan jam mulai 21:48. Tetapi, dikarenakan operasi 6 harus dimulai pada jam 19:47, agar dapat menyelesaikan produksi sesuai kuantitas, maka operasi 2 yang merupakan pendahulu dari operasi 6, harus mulai dengan waktu yang paling telat, sama dengan operasi 6, yaitu 19:47.

Pada proses perhitungan backward scheduling, finish date diasumsikan adalah satu menit sebelum delivery date yang dijanjikan. Sehingga, finish date untuk kasus diatas adalah 23 januari 2013, jam 23:59.

4.2.4.2 Analisa Proses Penjadwalan Produksi Usulan

Pada proses penjadwalan yang diusulkan, bagian penjadwalan akan memiliki informasi tentang, earliest start date tiap operasi (dari forward scheduling), dan latest start date tiap operasi (dari backward scheduling).

Dengan menggunakan informasi tersebut, diharapkan bagian penjadwalan mampu membuat penjadwalan bidirectional scheduling yang lebih efektif dan efisien dibandingkan hanya menggunakan earliest due date dan memprioritaskan perusahaan-perusahaan besar, yang digunakan pada sistem berjalan.

Pada proses penjadwalan usulan, sistem juga dapat melakukan perhitungan yang sama, dengan perhitungan forward scheduling untuk proses penerimaan pemesanan. Sehingga, saat penjadwalan, waktu produksi juga akan disesuaikan kembali dengan ketersediaan mesin.

Penyesuaian tersebut dilakukan karena, waktu penjadwalan, dan waktu penerimaan pemesanan, belum tentu sama. Sehingga, perubahan-perubahan terhadap status mesin adalah hal yang mungkin terjadi.

4.2.5 Proses Pengendalian Produksi Usulan dan Analisa

Pembuatan kontrak sudah sesuai kapasitas, penerimaan pemesanan sudah mempertimbangkan produksi yang berjalan, penjadwalan sudah seoptimal mungkin. Tetapi, walaupun segala hal telah dijadwalkan dan dirancang sebaik mungkin, ketidakcocokan pada produksi tetap mungkin terjadi. Oleh karena itu, diperlukan pengawasan produksi untuk mengendalikan produksi agar produksi tetap sesuai.

Pada sistem usulan, akan dibuat sebuah daftar operasi, lengkap dengan nomor mesin yang digunakan, tanggal dan jam mulai operasi, tanggal dan jam selesai operasi, dan jumlah produksi yang harus dihasilkan. Untuk menjalankan fungsi tersebut, digunakan bantuan metode dispatching system.

Data dan informasi yang diperlukan untuk pembuatan daftar tersebut akan menggunakan hasil penjadwalan yang telah dilakukan sebelumnya. Untuk itu, akan digunakan kembali tabel 4.29, dan 4.33.

4.2.5.1 Pembuatan Dispatch List

Sebagai contoh pembuatan dispatch list, akan digunakan kasus lanjutan dari kasus yang digunakan pada perhitungan forward dan backward scheduling. Pada kasus lanjutan tersebut, bagian penjadwalan telah menjadwalkan proses produksi untuk tiap operasi. Penjadwalan tersebut mengikuti referensi backward scheduling, dan mesin yang digunakan merupakan mesin berdasarkan tabel ketersediaan mesin (tabel 4.30).

Berikut ini, diberikan hasil penjadwalan dari kasus diatas.

Tabel 4.32 Penjadwalan produksi base plate standard

Operasi Nomor Mesin Tanggal Mulai Jam Mulai Tanggal Selesai Jam Selesai 1 110-A 1/23/2013 19:47 1/23/2013 23:59 2 16-A 1/23/2013 19:47 1/23/2013 23:59 3 25-A 1/23/2013 19:47 1/23/2013 23:59 4 63-A 1/23/2013 19:47 1/23/2013 23:59 5 110-B 1/23/2013 19:47 1/23/2013 23:59 6 T-C 1/23/2013 19:47 1/23/2013 23:59 7 T-A 1/23/2013 20:29 1/23/2013 23:59

Dari tiap pendjadwalan tersebut, akan dibuat menjadi dispatch list. Berikut ini, diberikan dispatch list salah satu operasi yang dihasilkan dari penjadwalan tersebut.

Tabel 4.33 Dispatch list operasi 1 pada produksi base plate standard

Operasi Nomor Mesin Jam Kuantitas

1 110-A 1 750

1 110-A 2 750

1 110-A 3 750

1 110-A 4 750

Jumlah jam pada tabel dispatch list, merupakan lama produksi yang dilakukan, dihitung dari waktu suatu operasi mulai hingga operasi selesai. Pada tabel 4.34, operasi 1 memiliki waktu produksi 4 jam 12 menit. Sehingga tabel dispatch list memiliki 5 jam pada pembuatannya.

Berikut ini, diberikan contoh perhitungan untuk tabel dispatch list operasi 1 diatas.

Waktu produksi = 23.59 – 19.47 = 4 jam 12 menit

Waktu baku produksi = waktu produksi / (kuantitas x penyesuaian defect) = 4 jam 12 menit / (3,000 x 105%)

= 15,120 detik / 3,150 = 4.8 detik

Jam 1:

Kuantitas = waktu tersedia / waktu baku produksi = 1 jam / 4.8 detik

= 3,600 detik / 4.8 detik = 750 unit

Jam 5:

Kuantitas = waktu tersedia / waktu baku produksi = 12 menit / 4.8 detik

= 720 detik / 4.8 detik = 150 unit

Waktu baku produksi dihitung untuk menyesuaikan jumlah produksi berdasarkan waktu produksi. Jika suatu operasi perlu memproduksi dengan waktu lebih lama dari seharusnya (yang diakibatkan menunggu output dari operasi sebelumnya). Maka jumlah produksi juga perlu disesuaikan dengan jumlah produksi operasi sebelumnya.

4.2.5.2 Analisa Proses Pengendalian Produksi Usulan

Proses pengendalian produksi pada sistem yang diusulkan, mampu mengawasi proses produksi, pada tiap operasi yang dilakukan. Selain hal tersebut, jumlah produksi bahkan ditunjukan pada tiap jam produksi. Sehingga jika terjadi ketidakcocokan produksi, tindakan perbaikan dapat dilakukan, contohnya dengan lembur atau hal lainnya.

4.2.6 Analisa Sistem Usulan

Secara keseluruhan, sistem usulan membantu perusahaan dengan memberikan informasi yang dibutuhkan. Sistem usulan tidak melakukan pengambilan keputusan, melainkan membantu tiap pengguna sistem untuk mengambil keputusan.

Pada proses pembuatan kontrak, sistem usulan memberikan informasi jumlah kapasitas produksi perusahaan. Bagian pembuat kontrak dan pelanggan yang menentukan apakah kontrak tersebut akan dibuat atau tidak.

Pada proses penerimaan pemesanan, sistem memberikan informasi waktu penyelesaian produksi. Selain hal tersebut, sistem juga memastikan bagian penerima pesanan tidak menerima pesanan dengan tanggal pengiriman yang tidak mungkin dilakukan.

Namun, seperti sistem usulan pada pembuatan kontrak. Tanggal pengiriman akan ditentukan oleh bagian penerimaan pemesanan dan pelanggan (selama masih mungkin dilakukan).

Pada proses penjadwalan produksi, sistem usulan memberikan informasi tentang earliest start date dan latest start date. Bagian penjadwalan produksi yang harus menentukan kapan produksi harus dibuat. Jika penjadwalan tidak mungkin untuk memenuhi pemesanan, yang diakibatkan karena ada hambatan atau gangguan lainnya, bagian penjadwalan dapat memilih untuk menggunakan subkontrak. Oleh karena itu, sistem yang diusulkan pada proses penjadwalan bukan hanya berfungsi membantu proses penjadwalan, namun juga menjadi alat pencegahan awal jika produksi tidak mungkin memenuhi pemesanan.

Pada proses pengendalian produksi, sistem usulan memberikan informasi tentang jumlah unit yang harus diproduksi, berdasarkan penjadwalan yang telah dilakukan. Jika didapatkan jumlah unit yang diproduksi berbeda dari informasi yang diberikan oleh sistem usulan, bagian produksi mampu melakukan tindakan penanggulangan yang dibutuhkan.

4.3 Perancangan Sistem

Perancangan sistem merupakan langkah pertama dalam membuat sistem usulan menjadi sebuah sistem informasi. Perancangan sistem dilakukan untuk mengubah kebutuhan para pengguna, dan fungsi yang diusulkan, menjadi bahasa yang lebih mudah dimengerti oleh programmer (pembuat sistem informasi).

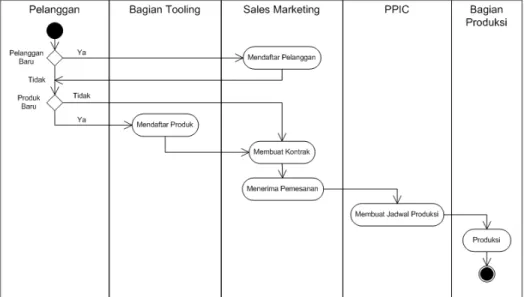

4.3.1 Activity Diagram

Proses bisnis dimulai dari pelanggan mendaftar, kemudian membuat produk, membuat kontrak, melakukan pemesanan, kemudian pemesanan dijadwalkan, dan terakhir penjadwalan diproduksi, dimana proses produksi juga termasuk dalam pengendalian produksi itu sendiri.

Selain aktivitas tersebut, ada juga proses mensimulasikan produksi, yang bukan merupakan keharusan untuk dilakukan, tetapi merupakan salah satu fungsi tambahan pada sistem yang diusulkan.

Berikut ini, diberikan gambar activity diagram untuk problem domain dari PT. Denko Wahana Industries.

Gambar 4.1 Activity diagram

4.3.2 Actor List

Berikut ini, diberikan tabel aktor yang akan menggunakan sistem informasi yang dikembangkan.

Tabel 4.34 Actor list sistem usulan

Actor Event

Customer Service Mendaftar Pelanggan

Bagian Tooling Mendaftar Produk

Bagian Kontrak Membuat Kontrak

Bagian Pemesanan Menerima Pemesanan

Bagian Pemesanan Mensimulasikan Produksi

PPIC Menjadwalkan Produksi

Bagian Produksi Memproduksi

Bagian Tooling Mendaftar Tipe Mesin

Bagian Tooling Mendaftar Mesin

Pada tabel aktor diatas, bagian sales and marketing dipecah menjadi aktor-aktor yang lebih spesifik terhadap proses bisnis yang dikerjakan. Aktor-aktor tersebut antara lain customer service, bagian pembuatan kontrak, dan bagian penerimaan pemesanan.

4.3.3 Event Table

Berikut ini, diberikan event table berdasarkan proses bisnis yang dimodelkan.

Tabel 4.35 Event table sistem usulan

Event Trigger Source Use Case Response

Des- tina-tion Mendaftar Pelanggan new_ID_pela-nggan Pelang-gan input_pe-langgan - - Mendaftar Produk new_ID_pro-duk Bagian Tooling input_pro-duk - - Membuat Kontrak new_no_kon-trak Pelang-gan input_kon -trak - - Menerima Pemesanan new_no_peme -sanan Pelang-gan input_pe-mesanan Jadwal Produksi PPIC Mensimula-sikan Produksi ID_produk, kuantitas Pelang-gan simulate_ produksi Produksi Maksimum Pela- ng-gan

Tabel 4.36 Event table sistem usulan (lanjutan)

Event Trigger Source Use Case Resp onse Destin ation Menjadwalk an Produksi new_no_jadw al_produksi PPIC update_jadw al_produksi Work sheet Bagian Produk si Memproduks i new_no_work sheet Bagian Produksi update_work sheet - - Mendaftar Tipe Mesin new_ID_tipe_ mesin Bagian Tooling input_tipe_m esin - - Mendaftar Mesin new_ID_mesi n Bagian Tooling input_mesin - -

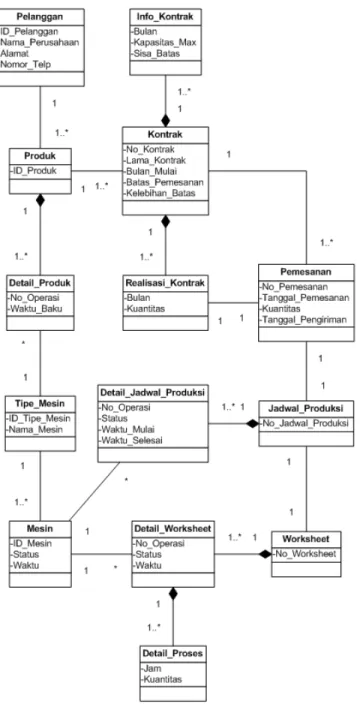

4.3.4 Domain Model Class Diagram

Class yang terdapat pada problem domain antara lain:

1. Pelanggan, ID pelanggan pada class ini digunakan untuk melakukan inisiasi pendaftaran produk.

2. Tipe mesin, data nama mesin pada class ini digunakan pada proses pendaftaran rincian produk.

3. Mesin, data waktu pada class ini digunakan pada proses perhitungan waktu selesai, dan penjadwalan produksi.

4. Produk, dan detail produk, data waktu baku pada class ini digunakan untuk menghitung waktu selesai produksi, begitu juga untuk menghitung jumlah produksi.

5. Kontrak, info kontrak, dan realisasi kontrak, bulan pada info kontrak digunakan untuk inisiasi proses pemesanan.

6. Pemesanan, data kuantitas, tanggal pengiriman dan id produk pada class ini digunakan untuk menjadwalkan produksi.

7. Jadwal produksi, dan detail jadwal produksi, class ini memiliki fungsi utama melakukan penjadwalan pemesanan yang diterima. Hasil penjadwalan juga sekaligus digunakan sebagai pengendali produksi.

8. Worksheet, detail worksheet, dan detail proses, class ini digunakan sebagai pengendali produksi pada lantai produksi. Dengan membandingkan keadaan aktual dengan hasil penjadwalan, diharapkan produksi dapat berjalan sesuai jadwal.

Berikut ini, diberikan class diagram yang menggambarkan hubungan antara tiap class yang telah didefinisikan diatas.

4.3.5 CRUD Matrix

Berikut ini, diberikan CRUD matrix antara hubungan domain class dan use cases yang telah diidentifikasi sebelumnya.

.

Tabel 4.37 CRUD Matrix sistem usulan

Use Cases Domain Class Pela ngga n Pro duk Kon trak Peme sanan Jadwal Pro-duksi Works heet Tipe Me-sin Me-sin input_pela-nggan CR - - - - input_pro-duk R CR UD - - - - R - input_kon-trak - R CR - - - - - input_pe-mesanan - - R CR CR - - - simulate_-produksi R R - - - R update_- jadwal_-produksi - - - - UR CR - RU update_-worksheet - - - UR - RU input_tipe_ mesin - - - - CR UD - input_mesi n - - - R CR UD manage_da ta UD - UD UD UD UD - -

Pada CRUD matrix diatas, diberikan use case manage data yang sebelumnya tidak disebutkan. Hal ini untuk menunjukan bahwa untuk beberapa class, proses update dan delete dilakukan oleh use case tambahan tersebut. Use case tambahan tersebut dilakukan oleh aktor supervisor. Use case tambahan ini tidak diberikan pembahasan lanjutan karena dirasa tidak sulit.

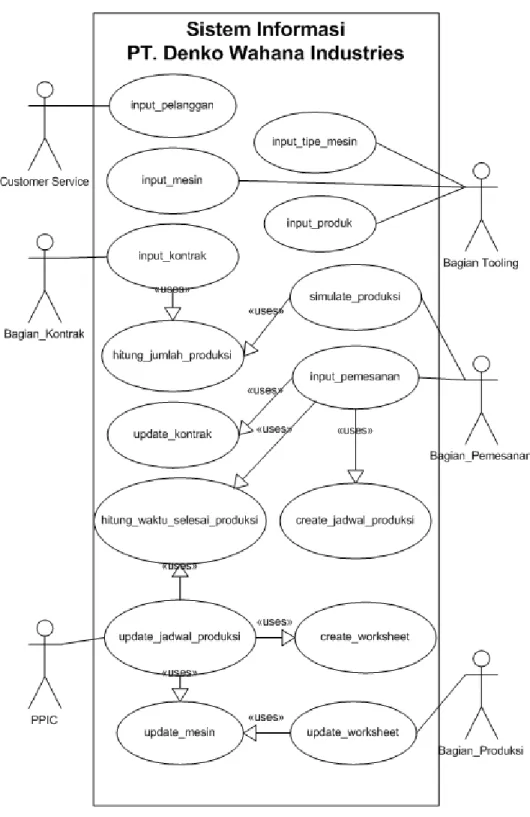

4.3.6 Use Case Diagram

4.3.7 Use Case Description

Tabel 4.38 Use case description – input pelanggan Use Case

Name input_pelanggan Scenario Mendaftar pelanggan Triggering

Event Pelanggan baru, ingin melakukan bisnis dengan perusahaan Brief

Description

Pelanggan memberikan data perusahaan

Bagian customer service memasukan data perusahaan Actors Customer service

Related Use Case - Stakeholder

s

Bagian tooling: input data pada proses pendaftaran produk Bagian kontrak: input data pada proses pembuatan kontrak Bagian pemesanan: input data pada proses penerimaan pemesanan dan simulasi produksi

Preconditio ns - Postconditi

ons ID pelanggan harus disimpan

Flow of Events

Actor System

1. Customer service membuka window register pelanggan 1.1 Membuat dan menampilkan ID pelanggan baru 2. Customer service memasukan data 3. Customer service

menyimpan data pelanggan

3.1 Menyimpan data pelanggan

Exception Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

Tabel 4.39 Use case description – input tipe mesin Use Case

Name input_tipe_mesin Scenario Mendaftar tipe mesin Triggering

Event Perusahaan membeli mesin dengan tipe mesin baru Brief

Description Bagian tooling memasukan data tipe mesin Actors Bagian tooling

Related Use Case -

Tabel 4.40 Use case description – input tipe mesin (lanjutan) Stakeholde

rs

Bagian tooling: input data pada proses pendaftaran produk, dan pendaftaran mesin

Preconditio ns - Postconditi

ons ID tipe mesin harus disimpan

Flow of Events

Actor System

1. Bagian tooling membuka window tipe mesin

1.1 Membuat dan

menampilkan ID tipe mesin baru

2. Bagian tooling memasukan nama tipe

mesin

3. Bagian tooling

menyimpan data tipe mesin

3.1 Menyimpan data tipe mesin

Exception Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

Tabel 4.41 Use case description – input mesin Use Case

Name input_mesin Scenario Mendaftar mesin Triggering

Event Perusahaan membeli mesin baru Brief

Description Bagian tooling memasukan data mesin Actors Bagian tooling

Related Use Case -

Stakeholde rs

Bagian kontrak: input data pada proses pembuatan kontrak Bagian pemesanan: input data pada proses penerimaan pemesanan dan simulasi produksi

PPIC: input data pada proses penjadwalan produksi Bagian produksi: input data pada proses produksi Preconditio

ns ID tipe mesin, untuk mesin baru harus ada Postconditi

Tabel 4.42 Use case description – input mesin (lanjutan)

Flow of Events

Actor System

1. Bagian tooling membuka window mesin

1.1 Membuat dan

menampilkan ID mesin baru 2. Bagian tooling

memasukan data mesin 3. Bagian tooling

menyimpan data mesin 3.1 Menyimpan data mesin Exception

Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

Tabel 4.43 Use case description – input produk Use Case

Name input_produk Scenario Mendaftar produk Triggering

Event Pelanggan membuat produk baru Brief

Description

Pelanggan memberikan gambaran produk

Bagian tooling memasukan data produk beserta rinciannya Actors Bagian tooling

Related Use Case - Stakeholde

rs Bagian kontrak: input data pada proses pembuatan kontrak Preconditio

ns

Tipe mesin, untuk proses produksi produk baru harus ada ID pelanggan harus ada

Postconditi

ons ID produk, dan rinciannya harus disimpan

Flow of Events

Actor System

1. Bagian tooling membuka window produk

1.1 Membuat dan

menampilkan ID produk baru 2. Bagian tooling

menambahkan rincian

produk

3. Bagian tooling

menyimpan data produk 3.1 Menyimpan data produk Exception

Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

Tabel 4.44 Use case description – input kontrak Use Case

Name input_kontrak Scenario Membuat kontrak

Tabel 4.45 Use case description – input kontrak (lanjutkan) Triggering

Event Pelanggan membuat atau memperbarui kontrak Brief

Description

Pelanggan memberikan data kontrak Bagian kontrak memasukan data kontrak Actors Bagian kontrak

Related

Use Case Include: hitung_jumlah_produksi Stakeholde

rs

Bagian pemesanan: input data pada proses penerimaan pemesanan

Preconditio ns

ID produk yang ingin dibuat kontrak harus ada ID mesin harus ada

ID pelanggan harus ada Postconditi

ons No kontrak, dan info kontrak harus disimpan

Flow of Events

Actor System

1. Bagian kontrak membuka window kontrak

1.1 Membuat dan

menampilkan no kontrak baru 2. Bagian kontrak

memasukan data kontrak 3. Bagian kontrak mengecek jumlah produksi 3.1 Menghitung jumlah produksi (hitung_jumlah_produksi) 3.2 Menampilkan jumlah produksi 4. Bagian kontrak

menyimpan data kontrak 4.1 Menyimpan data kontrak Exception

Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

4.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

Tabel 4.46 Use case description – simulate produksi Use Case

Name simulate_produksi Scenario Mensimulasikan produksi Triggering

Event

Pelanggan ingin mengetahui jumlah produksi pada waktu tertentu

Brief Description

Pelanggan memberikan ID pelanggan, ID produk, dan waktu selesai

Bagian pemesanan mensimulasikan jumlah produksi Actors Bagian pemesanan

Related

Tabel 4.47 Use case description – simulate produksi (lanjutan) Stakeholder

s Pelanggan: mengetahui jumlah produksi maksimum Preconditio

ns

ID produk yang ingin disimulasikan harus ada ID mesin harus ada

ID pelanggan harus ada Postconditi ons - Flow of Events Actor System 1. Bagian pemesanan

membuka window simulasi 2. Bagian pemesanan

memasukan data simulasi 3. Bagian pemesanan mensimulasikan produksi 3.1 Menghitung jumlah produksi (hitung_jumlah_produksi) 3.2 Menampilkan jumlah produksi Exception Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

Tabel 4.48 Use case description – hitung jumlah produksi Use Case

Name hitung_jumlah_produksi

Scenario Membuat kontrak, mensimulasikan produksi Triggering

Event Sistem memerlukan perhitungan jumlah produksi Brief

Description Sistem menghitung jumlah produksi Actors Sistem

Related

Use Case input_kontrak, dan simulate_produksi Stakeholde

rs

Bagian kontrak: salah satu fungsi perhitungan pembuatan kontrak

Bagian pemesanan: salah satu fungsi perhitungan simulasi produksi

Preconditio ns

ID produk ada

ID_tipe_mesin untuk seluruh operasi ada Waktu mesin tersedia untuk tiap tipe mesin ada

Postconditi ons -

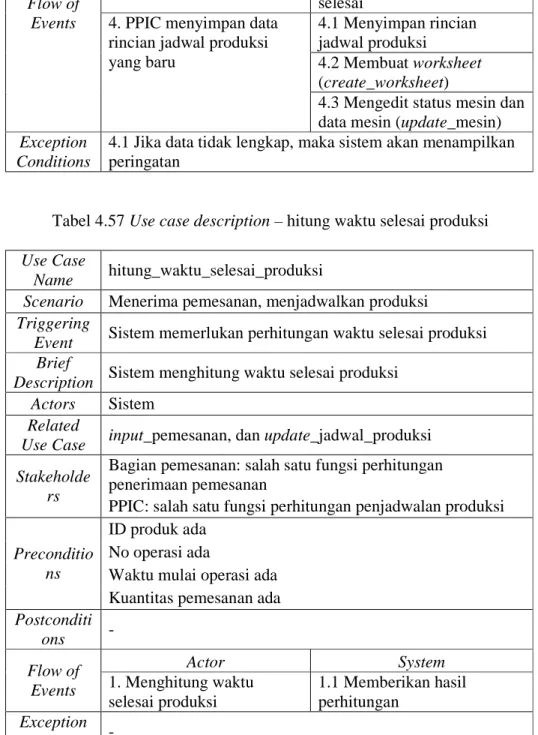

Tabel 4.49 Use case description – hitung jumlah produksi (lanjutan) Flow of Events Actor System 1. Menghitung jumlah produksi 1.1 Memberikan hasil perhitungan Exception Conditions -

Tabel 4.50 Use case description – input pemesanan Use Case

Name input_pemesanan Scenario Menerima pemesanan Triggering

Event Pelanggan melakukan pemesanan Brief

Description

Pelanggan memberikan data pemesanan

Bagian pemesanan memasukan data pemesanan Actors Bagian pemesanan

Related Use Case Includes: hitung_waktu_selesai_produksi update_kontrak create_jadwal_produksi Stakeholde

rs PPIC: input data pada proses penjadwalan produksi Preconditio

ns

ID pelanggan harus ada

ID mesin harus ada

No kontrak dengan ID produk yang ingin dipesan harus ada Postconditi

ons No pemesanan harus disimpan

Flow of Events Actor System 1. Bagian pemesanan membuka window pemesanan 1.1 Membuat dan menampilkan no pemesanan baru 2. Bagian pemesanan

memasukan data pemesanan 3. Bagian pemesanan

menghitung tanggal selesai

3.1 Menghitung waktu selesai produksi (hitung_waktu_selesai_produ ksi) 3.2 Menampilkan tanggal selesai 4. Bagian pemesanan menyimpan data pemesanan

4.1 Menyimpan data pemesanan

4.2 Membuat jadwal produksi (create_jadwal_produksi) 4.3 Melakukan update kontrak (update_kontrak)

Tabel 4.51 Use case description – input pemesanan (lanjutan)

Exception Conditions

3.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

4.1 Jika data tidak lengkap, maka sistem akan menampilkan peringatan

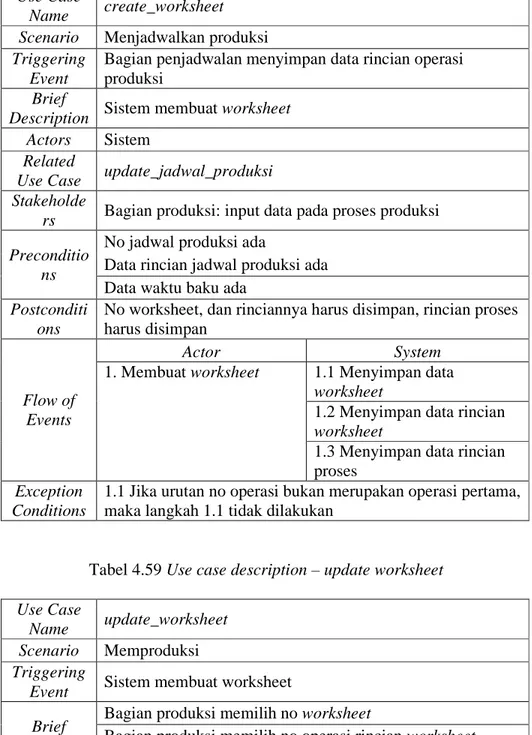

Tabel 4.52 Use case description – create jadwal produksi Use Case

Name create_jadwal_produksi Scenario Menerima pemesanan Triggering

Event Bagian pemesanan menyimpan data pemesanan Brief

Description Sistem membuat jadwal produksi Actors Sistem

Related

Use Case input_pemesanan Stakeholde

rs PPIC: input data pada proses penjadwalan produksi Preconditio

ns

No pemesanan ada

No jadwal produksi dan seluruh data rincian jadwal produksi ada

Postconditi

ons No jadwal produksi, dan rinciannya harus disimpan

Flow of Events

Actor System

1. Membuat jadwal produksi

1.1 Menyimpan data jadwal produksi

1.2 Menyimpan data rincian jadwal produksi

Exception Conditions -

Tabel 4.53 Use case description – update kontrak Use Case

Name update_kontrak Scenario Menerima pemesanan Triggering

Event Bagian pemesanan menyimpan data pemesanan Brief

Description Sistem melakukan update terhadap kontrak Actors Sistem

Related