Cover

Volume 46, No. 1 April 2012

Lembaran Publikasi Minyak dan Gas Bumi adalah media untuk mempromosikan kegiatan penelitian dan pengembangan teknologi di bidang minyak dan gas bumi yang telah dilakukan oleh

Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS”

Alamat Redaksi

Sub Bidang Informasi, Bidang Afi liasi dan Informasi, Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS” Jl. Ciledug Raya Kav. 109, Cipulir, Kebayoran Lama, Jakarta Selatan 12230. Tromol Pos : 6022/ KBYB-Jakarta 12120, INDONESIA, STT : No. 119/SK/DITJEN PPG/STT/1976, Telepon : 7394422 - ext. 1222, 1223, 1274, Faks : 62 - 21 - 7246150, E-mail: management@lemigas.esdm.go.id

Majalah Lembaran Publikasi Minyak dan Gas Bumi diterbitkan sejak tahun 1970 dengan nama awal Lembaran Publikasi LEMIGAS (LPL), 3 kali setahun. Redaksi menerima Naskah Ilmiah tentang hasil-hasil Penelitian, yang erat hubungannya dengan Penelitian Minyak dan Gas Bumi.

Lembaran Publikasi Minyak dan Gas Bumi diterbitkan oleh Pusat Penelitian dan Pengembangan Teknologi Minyak

dan Gas Bumi “LEMIGAS”. Penanggung Jawab : Dra. Yanni Kussuryani, M.Si., Redaktur : Ir. Daru Siswanto. Pemimpin Redaksi : Dra. Yanni Kussuryani, M.Si. (Kimia)

Wakil Pemimpin Redaksi : Ir. Daru Siswanto (Teknik Kimia)

Redaktur Pelaksana : Drs. Heribertus Joko Kristadi, M.Si. (Geofi sika)

Dewan Redaksi : 1. Prof. Dr. Maizar Rahman (Teknik Kimia) 2. Ir. E. Jasjfi , M.Sc., APU (Teknik Kimia) 3. Prof. Dr. Suprajitno Munadi (Geofi sika)

4. Prof. M. Udiharto (Biologi)

5. Prof. Dr. E. Suhardono (Kimia Industri)

6. Ir. Bambang Wicaksono T.M., M.Sc. (Geologi Perminyakan)

Redaksi : 1. Dr. Ir. Usman, M.Eng. (Teknik Perminyakan) 2. Ir. Sugeng Riyono, M.Phil. (Teknik Kimia) 3. Dr. Ir. Eko Budi Lelono (Ahli Palinologi)

4. Abdul Haris, S.Si., M.Si. (Lingkungan dan Kimia)

Mitra Bestari : 1. Prof. Dr. Ir. Septoratno Siregar (Teknik Perminyakan) 2. Prof. Dr. R.P. Koesoemadinata (Teknik Geologi))

3. Prof. Dr. Wahjudi Wiratmoko Wisaksono (Energi dan Lingkungan) 4. Dr. Ir. M. Kholil, M.Kom. (Manajemen Lingkungan)

5. Dr. Ir. Bambang Widarsono, M.Sc. (Teknik Perminyakan) 6. Ferry Imanuddin Sadikin, S.T., M.E. (Teknik Elektro)

Sekretaris : Urusan Publikasi

Penerbit : Bidang Afi liasi dan Informasi, Pusat Penelitian dan Pengembangan Teknologi

Minyak dan Gas Bumi “LEMIGAS”

Pencetak : Grafi ka LEMIGAS

ii

DAFTAR ISI

Halaman

DAFTAR ISI ii

PENGANTAR iii

LEMBAR SARI DAN ABSTRACT iv

FORMULASI MINYAK LUMAS UNTUK KOMPRESOR UDARA

Milda Fibria, Catur Yuliani R. dan M. Hanifuddin 1 - 7

RANCANG BANGUN ADSORBEN NANO PARTIKEL UNTUK MERKURI REMOVAL

Lisna Rosmayati dan Yayun Andriani 9 - 21

PENINGKATAN PRODUKSI MINYAK DENGAN INJEKSI AIR PADA LAPANGAN MINYAK “Q”

Edward ML Tobing 23 - 33

PEMANFAATAN LPG SEBAGAI BAHAN BAKAR SEPEDA MOTOR DAN KARAKTERISTIK MINYAK LUMASNYA

Milda Fibria dan Maymuchar 35 - 42

ADITIF COMBUSTION BOOSTER UNTUK MENGURANGI EMISI GAS BUANG KENDARAAN BERMOTOR DAN POTENSINYA SEBAGAI PENGHEMAT BAHAN BAKAR MINYAK PREMIUM 88

Roza Adriany 43 - 51

Volume 46, No. 1, April 2012

PENGANTAR

Pembaca yang Budiman,

Lembaran Publikasi Minyak dan Gas Bumi mempunyai peranan penting dalam penyebaran informasi hasil-hasil penelitian dan kajian migas bagi masyarakat dunia ilmu pengetahuan dan industri migas di Indonesia.

Lembaran Publikasi Minyak dan Gas Bumi Volume 46 No. 1 April 2012 menyajikan beberapa tulisan hasil studi dan penelitian, yakni:

1. Formulasi Minyak Lumas untuk Kompresor Udara; 2. Rancang Bangun Adsorben Nano Partikel untuk Merkuri Removal; 3. Peningkatan Produksi Minyak dengan Injeksi Air pada Lapangan Minyak "Q"; 4. Pemanfaatan LPG sebagai Bahan Bakar Sepeda Motor dan Karakteristik Minyak Lumasnya; 5. Aditif Combustion Booster untuk Mengurangi Emisi Gas Buang Kendaraan Bermotor dan Potensinya sebagai Penghemat Bahan Bakar Minyak Premium 88. Tim Redaksi berharap Lembaran Publikasi Minyak dan Gas Bumi edisi April 2012 ini bisa menjadi rujukan bagi para penulis/peneliti. Oleh karena itu saran dan masukan pembaca sangat diharapkan untuk lebih sempurnanya terbitan Lembaran Publikasi Minyak dan Gas Bumi berikutnya.

Dewan redaksi dan dewan penerbit, serta penanggung jawab majalah

Lembaran Publikasi Minyak dan Gas Bumimengucapkan terima kasih kepada para penulis, penelaah dan penyunting

yang telah bekerja keras hingga terbitnya majalah

Lembaran Publikasi Minyak dan Gas Bumiedisi ini.

Jakarta, April 2012

iv

Kata Kunci yang dicantumkan adalah istilah bebas. Lembaran Abstrak ini boleh disalin tanpa izin dan biaya. ISSN : 2089-3396 Terbit : April 2012

LEMBAR SARI DAN ABSTRACT

Milda Fibria1), Catur Yuliani R.1) dan M. Hanifuddin1)

(Peneliti Pertama1) pada Pusat Penelitian dan

Pengembangan Teknologi Minyak dan Gas Bumi ”LEMIGAS”)

Formulasi Minyak Lumas untuk Kompresor Udara

Lembaran Publikasi Minyak dan Gas Bumi Vol. 46 No. 1 April 2012 hal. 1 - 7

S A R I

Instalasi industri menggunakan udara tekan untuk seluruh operasi produksinya, yang dihasilkan oleh kompresor. Dengan pentingnya peran kompre-sor di industri, perawatan dalam hal ini pelumasnya harus dipilih sesuai dengan kebutuhan kerja kom-ponennya. Namun, minyak lumas kompresor ini yang banyak digunakan di industri masih banyak bergantung produk impor. Disamping itu, spesifi kasi SNI mengenai mutu unjuk kerja minyak lumas untuk kompresor juga belum ditetapkan. Untuk itu, dilaku-kan penelitian mengenai minyak lumas kompresor dan spesifi kasi mutu unjuk kerjanya. Pada penelitian ini telah diperoleh lima produk formulasi minyak lumas untuk kompresor udara dengan mutu unjuk kerja VD-L pada lima tingkat viskositas (ISO VG). Dari hasil yang pengujian karakteristik fi sika-kimia antara lain fl ash point, pour point, CCR, water con-tent, water separability, dan copper strip, minyak lumas hasil formulasi memenuhi spesifi kasi yang ditetapkan standar DIN 51506. Secara performa, minyak lumas ini mampu bersaing dengan produk sejenis dipasaran serta dapat diproduksi untuk me-ngurangi impor minyak lumas.

Kata kunci : minyak lumas kompressor, viskosi-tas, formulasi

ABSTRACT

Industrial plants use compressed air for their entire production operation, which is produced by the compressor. Due to its important role in an industry, compressors maintenance, especially its lubricant selections are supposed to be based on the needs of working components. Unfortunately, compressor oils which are widely used in many industries are still depended on imported products. In addition, the Indonesian National Standard (SNI) specifi ca-tion on the performance quality of compressor oils has not been established. Therefore, a research was conducted on compressor oils and its performance quality specifi cations. From this study, fi ve formulas of compressor oils were obtained. The formula’s were designed based on performance level of VD-L at fi ve viscosity grade (ISO VG). The results of physico-chemical characteristics tests such as fl ashpoint, pour point, CCR, water content, water sepparability, and the copper strip, show that compresor oil products are in accordance with standard specifi cation of DIN 51 506. These compressor oils products are able to compete with similar products on the market and can be produced to reduce the lubricating oil imports based on their performances.

Author

Keywords : Compressor oils, Viscosity grade,

Lisna Rosmayati1) dan Yayun Andriani2) (1)Peneliti

Muda, 2)Perekayasa Madya pada Pusat Penelitian

dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS” )

Rancang Bangun Adsorben Nano Partikel untuk Merkuri Removal

Lembaran Publikasi Minyak dan Gas Bumi Vol. 46 No. 1 April 2012 hal. 9 - 21

S A R I

Salah satu permasalahan besar dalam peman-faatan gas bumi di sektor industri migas adalah kandung an merkuri (Hg) di dalam gas bumi. Di sektor minyak dan gas bumi, penerapan teknologi nano pada pembuatan adsorben karbon aktif dalam ukuran nano diharapkan mampu menurunkan kandungan merkuri di dalam gas bumi secara lebih signifi kan dan lebih efi sien. Metode pembuatan partikel dengan teknologi nano untuk karbon aktif dilakukan dengan menggunakan teknik Top down. Teknik Top Down merupakan teknik pembuatan partikel skala nano dengan teknik Milling. Lamanya waktu milling akan berpengaruh langsung pada distribusi ukuran dari adsorben, dimana milling yang dilakukan selama 50 jam memiliki ukuran diameter partikel yang lebih ke-cil dibandingkan dengan milling selama 20 jam. Dari hasil percobaan kinerja alat rancang bangun adsorben nano partikel merkuri removal, adsorben nano hasil milling 50 jam dengan berat total 7,48 gram mampu menyerap konsentrasi merkuri (Hg) sebesar 9.032 μg/m3 pada saat aliran gas mencapai 354,4 liter per

menit. Hal ini menunjukkan bahwa adsorben karbon aktif berukuran nano sangat efektif dalam memisah-kan merkuri (Hg) dari gas bumi dengan penyerapan optimal mencapai 96,67 %.

Kata kunci : partikel nano, karbon aktif, merkuri ABSTRACT

One of the major problems of the natural gas in Migas is the mercury content in natural gas. In Oil and Gas sector, nano technology application for nano particle adsorbent of activated carbon capable to decrease of the mercury content in the natural gas signifi cantly and more effi cient. Production method of activated carbon particles by nano technology has been done by Top-down technique. Top-down technique is production method of nano particle

by milling. Time of milling will be direct effect for adsorbent size distribution. Fifty hours milling have particle size diameter is smaller than twenty hours milling. Experiment test results of mercury adsorp-tion by the mercury adsorber, Fifty hours milling adsorbents with its weight 7,48 gram can adsorp 9.032 μg/m3 mercury while gas fl ow at 354,4 litre per

minuts. That is show that nano particle adsorbents of activated carbons are more effective to separate of mercury in the natural gas with optimal adsorption is 96,67 %.

Author

Keywords: nano particle, activated carbon,

mercury

Edward ML Tobing (Peneliti Madya pada Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS”)

Peningkatan Produksi Minyak dengan Injeksi Air pada Lapangan Minyak “Q”

Lembaran Publikasi Minyak dan Gas Bumi Vol. 46 No. 1 April 2012 hal. 23 - 33

S A R I

Lapangan minyak “Q” saat ini termasuk kategori lapangan tua karena sudah dieksploitasi sejak tahun 1954. Seiring dengan berjalannya waktu, produksi minyak semakin menurun karena tenaga dorong gas terlarut dan tekanan yang semakin rendah, serta tidak adanya usaha pressure maintenance. Salah satu teknologi yang dapat meningkatkan produksi minyak dari lapangan ini adalah melalui injeksi air, yang terlebih dahulu dilakukan screening terhadap aspek geologi dan reservoir sehingga layak untuk diterapkan.

Tujuan utama penelitian ini adalah mempelajari pengaruh injeksi air terhadap potensi penambahan perolehan minyak, melalui uji sensitivitas beberapa parameter, termasuk rencana re-opening sumur minyak, yang kemudian dikembangkan dalam 5 (lima) skenario. Metodologi yang digunakan dalam penelitian ini adalah pemodelan simulasi reservoir. Perkiraan hasil yang optimum diperoleh dari Ske-nario-V dengan kombinasi sumur injeksi peripheral dan pola seven-spot, serta laju alir injeksi air sebesar 100 m3/hari/sumur dan re-opening 4 (empat) sumur

vi

produksi. Tambahan recovery factor sebesar 29.11 % dengan kumulatif produksi minyak 7.91 juta bbl. Kata Kunci : Produksi minyak, injeksi air, lapangan minyak tua

ABSTRACT

At present, the “Q” oil field is classified as “brown fi eld”, it has been exploited since 1954. The oil production decreased rapidly because the solution gas drive mechanism and reservoir pressure were low as a result of not performing pressure maintenance operation. Water fl ooding is one of technology that can be used to increase oil production. However, it needs screening in term of geology and reservoir sides therefore it would be suitable to be applied.

The main objective of this study is to investigate the effect of water injection to the additional oil recovery. More over sensitivity studies are discussed based on some cases, including planning of re-opening oil well, that would be developed in 5 (fi ve) scenarios. The method used in this study is simula-tion reservoir model. The estimasimula-tion of maximum oil recovery as a result of 5 (fi ve) scenario that is combination of peripheral pattern and seven-spot with water injection rate at 100 m3/day/well and 4

re-opening oil wells, have resulted oil recovery of 29.11 % or cumulative oil production of 7.91 MMSTB.

Author

Keywords: Oil production, water injection, “brown

fi eld”

Milda Fibria1) dan Maymuchar2) (Peneliti

Per-tama1), Peneliti Muda2) pada Pusat Penelitian dan

Pengembangan Teknologi Minyak dan Gas Bumi ”LEMIGAS”)

Pemanfaatan LPG Sebagai Bahan Bakar Sepeda Motor dan Karakteristik Minyak Lumasnya Lembaran Publikasi Minyak dan Gas Bumi Vol. 46 No. 1 April 2012 hal. 35 - 42

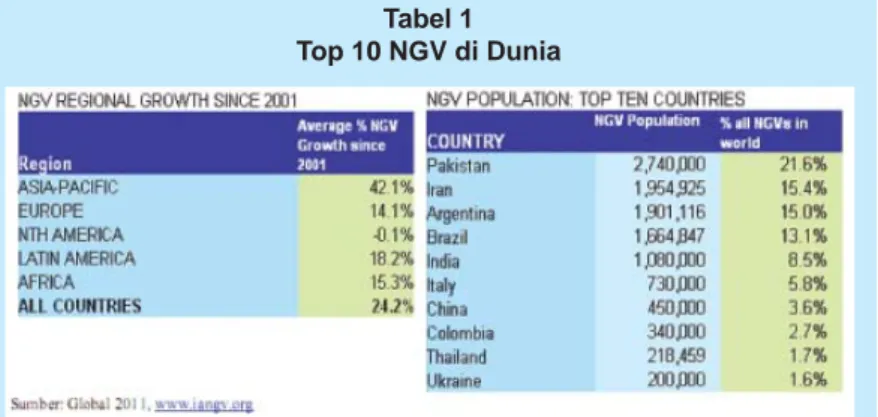

S A R I

Pemanfaatan bahan bakar gas (BBG) untuk trans-portasi telah dilakukan di beberapa negara termasuk Indonesia. Jenis BBG yang biasa digunakan adalah CNG/NGV, LPG dan LGV. Beberapa penelitian me-ngenai penggunaan LPG sebagai bahan bakar khusus-nya sepeda motor, sudah dilakukan akhir-akhir ini.

Berdasarkan hasi-hasil penelitian tersebut dapat di-simpulkan bahwa, LPG bisa digunakan sebagai bahan bakar sepeda motor. Selain lebih irit, sepeda motor berbahan bakar LPG juga menghasilkan pembakaran yang lebih sempurna, sehingga gas buangnya lebih bersih dan lebih ramah lingkungan jika dibandingkan dengan mesin sepeda motor berbahan bakar bensin. Akan tetapi LPG memiliki angka oktan lebih tinggi, yang menyebabkan temperatur pada ruang bakar akan lebih tinggi juga. Selain itu LPG berbentuk gas, sehingga tidak mampu memberikan pendinginan sesaat dalam ruang bakar. Oleh sebab itu, kebutuhan akan minyak lumasnya akan berbeda dengan minyak lumas yang biasa digunakan pada mesin bensin. Dengan fenomena ini, maka spesifi kasi minyak lumas yang digunakan harus disesuaikan dengan kondisi tersebut. Tulisan ini membahas tentang pemanfa-atan LPG sebagai bahan bakar sepeda motor serta karakteristik minyak lumas yang sesuai untuk mesin sepeda motor berbahan bakar LPG.

Kata kunci: Sepeda motor, LPG, temperatur tinggi, minyak lumas

ABSTRACT

The application of gas fuel for transportation has been conducted in several countries including Indo-nesia. The gas fuel types commonly used are CNG/ NGV, LPG and LGV. Several studies on the use of LPG as fuel gas, particularly for motor cycles have been carried out recently. In general, these studies demonstrate that LPG is applicable as gas fuel for motor cycles. Compared to gasoline, LPG is supe-rior in terms of both fuel economy and effi cency. In addition, LPG in combustion chamber burnt more completely than gasoline, producing cleaner gas emission. However, LPG has higher Research Oc-tane Number (RON) than gasoline. Consequently, it may generate higher temperature in the combustion chamber. Whereas, LPG in the form of gas has no mo-mentarily cooling capacity. Due to this phenomenon, therefore, the lube oil characteristic requirement may be different than that used in gaseoline engines. As a result, the specifi cation of lube oil used in this system should be ajusted to the required circumstances. This report describes the use of LPG for motor cycles as well as the characteristics of lube oils suitable for LPG-fueled motor cycles.

Author

Keywords: Motorcycles, LPG, high temperature,

Roza Adriany (Peneliti Muda pada Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS”)

Aditif Combustion Booster Untuk Mengurangi Emisi Gas Buang Kendaraan Bermotor dan Potensinya Sebagai Penghemat Bahan Bakar Minyak Premium 88

Lembaran Publikasi Minyak dan Gas Bumi Vol. 46 No. 1 April 2012 hal. 43 - 51

S A R I

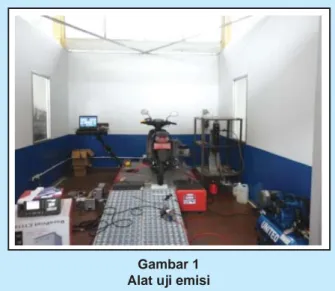

Aditif combustion booster adalah aditif yang di-tambahkan ke dalam bahan bakar minyak Premium 88 yang berfungsi menyempurnakan reaksi pembakaran hidrokarbon sehingga terjadi reaksi pembakaran yang sempurna. Kesempurnaan reaksi pembakaran dapat menghemat pemakaian bahan bakar dan menurunkan kadar emisi gas buang kendaraan. Tujuan penelitian ini adalah membuat aditif combustion booster dan melihat pengaruhnya terhadap penurunan emisi CO dan hidrokarbon dalam gas buang kendaraan serta konsumsi pemakaian bahan bakar dan daya mesin. Kendaraan uji yang dipakai adalah sepeda motor roda dua dengan sistem pembakaran karburator.

Metodologi penelitian dimulai dari penyiapan bahan-bahan aditif yang terdiri dari ekstrak biofi l, ekstrak bioten, penstabil panas yaitu FAME (Fatty Acids Methyl Ester) dan pelarut yaitu Toluena dan Premium 88. Setelah persiapan bahan, dilakukan pembuatan aditif A yang mengandung esktrak biofi l dan aditif B yang mengandung ekstrak bioten. Tahap selanjutnya adalah melakukan formulasi masing-masing aditif dengan bensin Premium 88 pada beberapa variasi konsentrasi, dengan rasio aditif A dan aditif B adalah 2:1, 3:1, 4:1, 5:1 dan 1:2, 1:3, 1:4, 1:5.

Pengujian-pengujian yang dilakukan adalah uji sifat fi sika-kimia meliputi tekanan uap reid (RVP), distilasi D-86, Specifi c Gravity 60/60 F, densitas 15°C, korosi lempeng tembaga, kandungan Sulfur dan Sulfur merkaptan; uji emisi; uji konsumsi bahan bakar dan uji daya mesin yang dilakukan pada kondisi idle.

Hasil pengujian sifat fi sika-kimia bahan bakar sebelum maupun sesudah ditambah aditif combustion booster memenuhi spesifi kasi bahan bakar minyak jenis bensin 88, SK Direktur Jenderal Minyak dan Gas Bumi No. 3674 K/24/DJM/2006 untuk contoh dengan rasio aditif A dan aditif B 1:2, 1:3, 1:4, 2:1, 3:1, 4:1

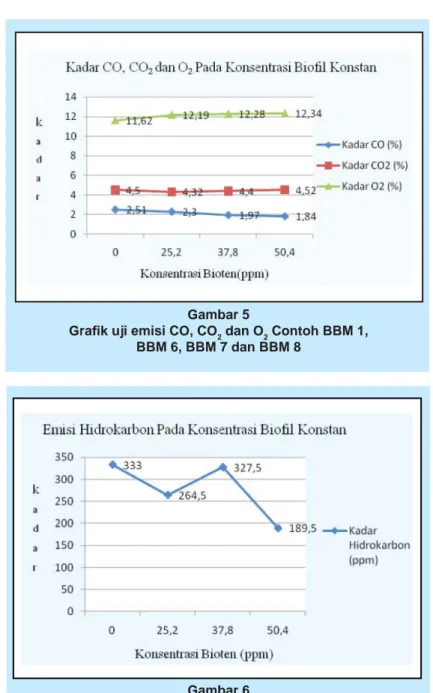

Penambahan aditif combustion booster ke dalam Premium 88 dapat menurunkan emisi CO dan Hidrokarbon dengan penurunan tertinggi masing-masing 63% dan 45% serta kenaikan CO2 tertinggi sebesar 8% dan kenaikan Oksigen ideal sebesar 11%. Kondisi ini terjadi pada bahan bakar dengan rasio aditif A dan aditif B 3:1.

Penambahan aditif combustion booster ke dalam Premium 88 dapat memperpanjang waktu pemakaian bensin Premium dengan lama waktu penghematan terbesar adalah 4 menit untuk 100 mL sehingga dapat menghemat pemakaian BBM sekitar 11%. Hal ini mengindikasikan bahwa aditif combustion booster berpotensi untuk menghemat pemakaian bahan bakar Premium 88.

Author

Kata kunci : Aditif Combustion Booster, Premium 88, emisi CO dan emisi Hidrokarbon

unit udara tekan yang berkisar dari 5 horsepower (hp) sampai lebih 50.000 hp. Kompresor adalah mesin untuk memampatkan udara dalam sistem

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

MILDA FIBRIA, DKK. VOL. 46 NO. 1, APRIL 2012: 1 - 7

Formulasi Minyak Lumas untuk

Kompresor Udara

Milda Fibria1), Catur Yuliani R.1) dan M. Hanifuddin1)

Peneliti Pertama1) pada Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi ”LEMIGAS”

Jl. Ciledug Raya Kav. 109, Cipulir, Kebayoran Lama, Jakarta Selatan Telepon : 62-21-7394422, Fax: 62-21-7246150

Teregistrasi I tanggal 31 Januari 2012; Diterima setelah perbaikan tanggal 15 Maret 2012 Disetujui terbit tanggal : 30 April 2012

S A R I

Instalasi industri menggunakan udara tekan untuk seluruh operasi produksinya, yang di-hasilkan oleh kompresor. Dengan pentingnya peran kompresor di industri, perawatan dalam hal ini pelumasnya harus dipilih sesuai dengan kebutuhan kerja komponennya. Namun, minyak lumas kompresor ini yang banyak digunakan di industri masih banyak bergantung produk im-por. Disamping itu, spesifi kasi SNI mengenai mutu unjuk kerja minyak lumas untuk kompresor juga belum ditetapkan. Untuk itu, dilakukan penelitian mengenai minyak lumas kompresor dan spesifi kasi mutu unjuk kerjanya. Pada penelitian ini telah diperoleh lima produk formulasi minyak lumas untuk kompresor udara dengan mutu unjuk kerja VD-L pada lima tingkat visko-sitas (ISO VG). Dari hasil yang pengujian karakteristik fi sika-kimia antara lain fl ash point, pour

point, CCR, water content, water separability, dan copper strip, minyak lumas hasil formulasi

memenuhi spesifi kasi yang ditetapkan standar DIN 51506. Secara performa, minyak lumas ini mampu bersaing dengan produk sejenis dipasaran serta dapat diproduksi untuk mengurangi impor minyak lumas.

Kata kunci : minyak lumas kompressor, viskositas, formulasi ABSTRACT

Industrial plants use compressed air for their entire production operation, which is pro-duced by the compressor. Due to its important role in an industry, compressors maintenance, especially its lubricant selections are supposed to be based on the needs of working components. Unfortunately, compressor oils which are widely used in many industries are still depended on imported products. In addition, the Indonesian National Standard (SNI) specifi cation on the performance quality of compressor oils has not been established. Therefore, a research was conducted on compressor oils and its performance quality specifi cations. From this study, fi ve formulas of compressor oils were obtained. The formula’s were designed based on performance level of VD-L at fi ve viscosity grade (ISO VG). The results of physico-chemical characteristics tests such as fl ashpoint, pour point, CCR, water content, water sepparability, and the copper strip, show that compresor oil products are in accordance with standard specifi cation of DIN 51 506. These compressor oils products are able to compete with similar products on the market and can be produced to reduce the lubricating oil imports based on their performances.

Keywords : Compressor oils, Viscosity grade, formula design. I. PENDAHULUAN

Instalasi industri menggunakan udara tekan untuk seluruh operasi produksinya, yang dihasilkan oleh

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

MILDA FIBRIA, DKK. VOL. 46 NO. 1, APRIL 2012: 1 - 7

udara tekan. Kompresor udara biasanya menghisap udara dari atmosfi r. Namun ada pula yang menghisap udara atau gas yang bertekanan lebih tinggi dari tekanan atmosfi r, kompresor jenis ini bekerja se-bagai penguat (booster). Dengan pentingnya peran kompresor di industri, perawatan dalam hal ini pelu-masnya harus dipilih sesuai dengan kebutuhan kerja komponennya.

Dalam pelumasan yang paling penting adalah menentukan jenis pelumas mana yang paling cocok dipakai untuk melumasi peralatan atau bagian-bagian mesin (1). Pada proses pelumasan mesin, bagian-bagian mesin yang perlu dilumasi adalah bantalan-bantalan luncur (plain bearing) baik yang berupa poros putar, poros engkol ataupun poros halang seperti batang sorong. Yang kedua bantalan peluru (roll atau ball bearing), yang ketiga roda-roda gigi (helical, spur, bevel gear) dan yang keem-pat silinder-silinder dari kompresor, mesin-mesin, pompa dan alat-alat hidrolik(2). Faktor-faktor yang perlu diperhatikan dalam menentukan tebal tipisnya pelumas yang digunakan adalah kecepatan gerakan bagian-bagian mesin yang bergerak/berputar (putaran per menit/rpm), beban yang digerakkan serta kondisi dari bagian-bagian yang dilumasi. Dalam pelumasan yang juga harus diketahui adalah suhu dari minyak pelumas yaitu suhu rendah atau tinggi kemungkinan minyak pelumas bercampur dengan air seperti pada pompa, ataukah bercampur dengan bahan bakar seperti pada silinder motor bakar dan bercampur debu ataupun kotoran lainnya, serta sistem sirkulasi dari pelumas tersebut. Hal ini sangat penting karena untuk menentukan jenis pelumas yang cocok untuk dipakai pada kondisi kerja dan peralatan tersebut. Untuk memperoleh lapisan minyak pelumas yang baik, maka yang perlu diperhatikan adalah kekentalan minyak pelumas.

Perawatan dan pemeliharaan mesin industri men-jadi hal yang harus diperhatikan. Pemilihan minyak lumas yang baik untuk komponen-komponen pada kompresor udara akan dapat memelihara mesin lebih baik.

Namun, minyak lumas kompresor ini yang ban-yak digunakan di industri masih banban-yak bergantung produk impor. Disamping itu, spesifi kasi mengenai mutu unjuk kerja minyak lumas untuk kompresor juga belum ditetapkan. Untuk itu, perlu adanya penelitian mengenai minyak lumas kompresor dan spesifi kasi mutu unjuk kerja minyak lumas

kompre-sor udara, sehingga didapat formula yang tepat untuk membuat minyak lumas kompresor udara, serta dapat diproduksi untuk mengurangi impor minyak lumas. II. METODOLOGI

Perancangan formula minyak lumas dilaksanakan dengan metode studi sebagai berikut:

- Studi literatur, survei dan konsultasi teknis dengan pihak-pihak yang terkait.

Literatur yang digunakan dalam melakukan penelitian ini meliputi data dan informasi yang diperoleh dari pustaka, lembaran publikasi ilmiah, makalah, diskusi ilmiah, seminar, data hasil penelitian, internet dan survei ke beberapa industri pelumas. Data spesifi kasi bahan-bahan yang digunakan dalam penelitian ini terdiri dari data karakteristik fi sika kimia minyak lumas dasar dan aditif.

- Perancangan formula.

Formula yang dirancang berdasarkan tingkat viskositas (ISO VG) dan unjuk kerja VD-L yang telah ditentukan, yang ditunjukkan pada tabel 1 di bawah ini.

Massa formula minyak lumas merupakan massa total campuran minyak lumas dasar dan aditif. Dosis aditif dihitung berdasarkan persen berat dan selan-jutnya digunakan sebagai ukuran untuk blending skala laboratorium. Formula yang dirancang ini berdasarkan data yang diperoleh dari hasil uji minyak lumas dasar dan aditif serta studi literatur penelitian terdahulu. Pelumas yang umum digunakan untuk kompresor jenis reciprocating adalah ISO VG 68, ISO VG 100 dan ISO VG 150 dengan mutu unjuk kerja VB/VB-L, VC/VC-L, VD/VD-L(5). Perancang-an formulasi untuk minyak lumas kompresor udara ditunjukkan pada tabel 2 dibawah ini.

- Pengadaan bahan

Bahan diperoleh dari produsen minyak lumas dasar dan produsen aditif.

- Blending

Rancangan formula minyak lumas yang diper-oleh digunakan sebagai acuan dalam proses pencampuran (blending). Minyak lumas dasar dan aditif ditimbang sesuai komposisi yang te-lah ditentukan. Pencampuran dilakukan dengan melakukan pengadukan pada temperatur 50oC

Viscosity Grade ISO VG 32 ISO VG 46 ISO VG 150

Kinematic Viscosity 40oC

cST @ 40oC 28.8 - 35.2 41.4 - 50.6 135 - 165

cST @ 100oC 5,4 6,6 15

Flash Point, oC (COC) min. 175 210

Pour Point, oC max -3

Ash, %wt, max Water Soluble Acids

Neutralization number (acid), mgKOH/g, max. Water,%

Aging characteristics

% CRC max. after air/Fe2O3 aging

Distillation residue % CRC max. of 20% distillation residue Kinematic Viscosity at 400 C max.of 20% distillation residue

ISO VG 68

maximum of five times the value of the new oil 11

2,5 3

neutral

To be stated by the supplier 0.1 max. 195 ISO VG 100 0,3 0,6 90 - 110 205 -9

Sulf. ash to be stated by the supplier 61.2 - 74.8

8,8

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

MILDA FIBRIA, DKK. VOL. 46 NO. 1, APRIL 2012: 1 - 7

diperoleh campuran yang homogen(4). Pengadukan dilakukan dengan menggu-nakan pengaduk elektrik. Campuran yang sudah dihasilkan dari proses pengadukan selanjutnya didinginkan hingga mencapai temperatur ruang.

- Pengujian

Karakteristik produk minyak lumas se-lanjutnya diuji sifat-sifat fi sika kimia dan semi unjuk kerjanya.

- Evaluasi

Evaluasi dilakukan untuk mengetahui

Tabel 1

Spesifi kasi pelumas kompresor unjuk kerja: VD-L

No. Bahan

ISO VG 32 ISO VG 46 ISO VG 68 ISO VG 100 ISO VG 150

1 HVI 60 60 36 - - -2 HVI 95 35 38 70 14 14 3 HVI 160 4 25 17 72 45 4 HVI 650 - - 12 13 40 5 Aditif paket 1 1 1 1 1 100 100 100 100 100

Dosis yang digunakan (% wt)

Total (%)

tingkat keberhasilan formula yang telah dibuat . Hasil uji formula kemudian dibandingkan spesi-fi kasi yag ada.

III. HASIL DAN PEMBAHASAN

Hasil yang diperoleh pada penelitian ini adalah diperoleh lima produk formulasi minyak lumas untuk kompresor udara ISO VG 32, ISO VG 46, ISO VG 68, ISO VG 100, ISO VG 150, dengan bahan dasar minyak mineral, yang telah diuji sifat fi sika-kimia di laboratorium. Hasil uji pada laboratorium yang ditunjukkan pada tabel-tabel dibawah ini menun-jukkan nilai yang sesuai dengan spesifi kasi yang ditetapkan.

Evaluasi hasil uji difokuskan pada parameter yang mempunyai batas maksimum atau batas

mini-mum yang ditetapkan oleh standar.

1. Viskositas Kinematik pada Suhu 40oC (ASTM

D-445)

Minyak lumas termasuk fl uida incompressible dan pada kondisi ideal memiliki lapisan pelindung dengan ketebalan konstan yang sering disebut seba-gai kekuatan lapisan pelindung, untuk memisahkan komponen yang saling bergerak(3).

Penetapan viscosity grade untuk minyak lumas kompresor ditandai dengan nilai atau angka di be-lakang kode ISO VG. Angka tersebut menunjukkan viskositas minyak lumas pada suhu 40oC. Sehingga

target viskositas minyak lumas pada suhu 40oC

adalah bernilai setara dengan kode ISO VG yang di formulasikan.

Tabel 2

Tabel 3

Hasil uji minyak lumas formulasi

Mata Uji Unit ISO VG 32 ISO VG 46 ISO VG 68 ISO VG

100

ISO VG 150

Viskositas Kinematik 40°C 32.36 43.61 68.55 99.48 151,4

Viskositas Kinematik 100°C 5.58 6.61 8.99 11.21 14.81

Total Acid Number mgKOH/g 1.73 0.8 1.437 1,4669 1.73

Titik Nyala, COC °C 226 240 256 252 264

Titik Tuang °C -10.5 -11 -10.5 -15.5 -12.2

Water Content ppm 56.855 16.535 90.705 73.165 24.96

Copper Corrosion - 1a 1a 1a 1a 1a

Conradson Carbon Residue %Wt 0.184 0.175 0.217 0.193 0.315

Water Separability 54°C Time (min) to 3 ml 10 15 20 45 45

Water Separability 82°C Time (min) to 3 ml 10 10 10 10 10

Four Ball Scar Diameter mm 0,88 0,56 0,53 0,54 0,52

cSt

Gambar 1

Grafi k hasil uji viskositas pada suhu 40oC

Gambar 2

Grafi k hasil uji viskositas pada suhu 100oC

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

MILDA FIBRIA, DKK. VOL. 46 NO. 1, APRIL 2012: 1 - 7

Pada gambar 1 ditunjukkan grafik hasil uji viskositas minyak lumas pada suhu 40oC dari minyak

lumas formulasi dengan nilai batasan viskositas berdasarkan spesifi kasi. Dari gambar tersebut dapat disimpulkan semua minyak lumas hasil formulasi mempunyai nilai yang berada di dalam batasan yang ditetapkan melalui pengujian viskositas kinematik pada suhu 40oC (ASTM D-445).

2. Viskositas Kinematik pada Suhu 100oC (ASTM

D-445)

DIN 51506 menetapkan nilai viskositas pada suhu 100oC, tanpa memberikan nilai batas toleransi

maksimum maupun minimumnya, namun tidak ada pengukuran yang akurat, sehingga nilai ini merupakan target yang harus dicari oleh formula-tor berdasarkan perhitungan dengan menggunakan rumus viskositas secara matematika. Perbandingan hasil uji, hasil perhitungan dan target berdasarkan standar, ditunjukkan pada gambar 2. Grafi k hasil uji viskositas pada suhu 100oC.

3. Titik Nyala (ASTM D-92)

DIN 51506 menetapkan nilai standar titik nyala dan nilainya dibatasi oleh nilai minimum. Hal ini dimaksudkan untuk mengetahui tingkat fl amability minyak lumas sehingga dapat digunakan sebagai acuan faktor keamanan. Nilai titik nyala ini sebagian besar tergantung dari karakteristik minyak lumas dasar yang digunakan dan sedikit pengaruh dari aditif yang ditambahkan. Pada umumnya semakin encer

(banyak fraksi ringan) minyak lumas dasar yang digunakan biasanya semakin rendah titik nyalanya.

minimum fl ash point berdasarkan spesifi kasi. Dari gambar tersebut dapat disimpulkan semua

minyak lumas hasil formulasi mempunyai nilai lebih tinggi dari 210oC, nilai ini melebihi batas minimum

yang ditetapkan melalui pengujian fl ash point (ASTM D-92)

4. Titik Tuang (ASTM D-97)

Karakteristik titik tuang sangat penting jika pelu-mas digunakan di daerah yang temperatur sekitarnya di bawah 0oC, misalnya di daerah kutub, pegunung an

dan di daerah dengan empat musim. Formula I sampai dengan Formula 5 adalah minyak lumas mono-grade dan menggunakan minyak lumas dasar parafi nik.

Base oil jenis ini paling sering digunakan dalam

for-mulasi minyak lumas jenis mineral karena memiliki indeks viskositas tinggi, ketahanan oksidasinya baik, dan stabil, tetapi gampang membentuk lilin pada suhu rendah.

Untuk menurunkan titik tuang pada umumnya ditambahkan aditif penurun titik tuang, akan tetapi pada formulasi ini aditif yang digunakan adalah aditif paket sehingga hasil blending diuji terlebih dahulu, jika hasil uji pour point telah memenuhi spesifi kasi yang di tetapkan maka tidak diperlukan menambah aditif penurun titik tuang. Pada gambar 4 ditunjuk-kan grafi k perbandingan nilai titik tuang dari minyak lumas formulasi dengan nilai minimum berdasarkan spesifi kasi. Dari gambar tersebut dapat disimpulkan semua minyak lumas hasil formulasi memenuhi spesifi kasi yang ditetapkan DIN 51 506.

5. Water Content (ASTM D-6304)

Air merupakan musuh bagi pelumas, keberadaan air dalam minyak lumas mempercepat laju oksidasi, sehingga kandungannya perlu dibatasi. Untuk minyak lumas kompresor udara, jumlah atau kandungan air sebesar 0,1% atau setara dengan 1000 ppm.

Pada gambar 5 ditunjukkan grafi k perbandingan nilai water content dari minyak lumas formulasi dengan nilai yang ditetapkan berdasarkan spesifi kasi. Dari gambar tersebut terlihat bahwa kandungan air yang terdapat dalam minyak lumas hasil formulasi jauh dibawah batas maksimum yang ditetapkan. Hal tersebut berarti jika terjadi oksidasi terhadap minyak lumas tersebut, maka kenaikannya tidak akan signifi kan. Rendahnya nilai water content banyak dipengaruhi oleh

6. Conradson Carbon Residue

Pengujian terhadap CCR akan menunjukkan indikasi terbentuknya deposit carbon. Karbon yang terbentuk akan dapat meninggalkan kerak pada

Gambar 3

Grafi k perbandingan Titik Nyala

Gambar 4

Grafi k perbandingan Titik Tuang

Gambar 5

Grafi k perbandingan Water Content

mesin. Nilai CCR ditentukan dengan menggunakan metode ASTM D 189 dan harganya dinyatakan dalam % berat.

Data pengujian terhadap hasil formulasi minyak lumas kompresor yang ditunjukkan pada gambar 6 menunjukkan nilai conradson carbon residue (CCR) dibawah batas maksimum yang ditetapkan, dengan demikian dapat dinyatakan bahwa batas waktu pem-bentukan deposit karbon lebih aman atau lebih lama dari yang ditetapkan.

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

7. Korosi Bilah Tembaga, 1 jam 121oC (ASTM

D-130)

Senyawa sulfur pada solvent-refi ned base oils, yang secara tipikal juga berupa sulfi da, juga lebih stabil secara kimia. Baik aditif EP maupun base

stocks adalah berbasis tidak aktif pada uji korosi bilah

tembaga. Tetapi pada kondisi boundary lubrication, terjadi peningkatan temperatur lokal yang tinggi, baik

sulfurized fatty acids dan aditif EP sulfur-phosphorus

akan terurai membentuk logam sulfi da. Di bawah kondisi ini, keduanya secara tipikal aktif(5).

Tembaga dan kuningan adalah logam lunak dan rentan terhadap asam, senyawa sulfur, dan bahan kimia lainnya di dalam minyak lumas yang da-pat menyebabkan terjadinya perubahan warna dan kadang-kadang membentuk lapisan di permukaan. Keausan yang disebabkan asam (corrosive wear) dapat menyebabkan kegagalan sistem sehingga harus dihindari.

Berdasarkan ASTM Copper strip corrosion

standards yang ditampilkan pada gambar 7, warna

tembaga yang dihasilkan dari pengujian copper

strip corrosion terhadap minyak lumas formulasi

termasuk dalam kelas 1a.

Hasil uji minyak lumas formulasi melalui pengujian korosi bilah tembaga seluruhnya memiliki warna yang sama dengan warna pada kelas 1a yaitu dibawah kelas maksimum ditetapkan yaitu 1b. Dengan demikian minyak lumas hasil formulasi dikatakan dapat meminimalisir keausan pada logam komponen mesin.

8. Water Separability (ASTM D-1401)

Pelumas yang baik adalah pelumas yang mudah terpisah dengan air dengan tidak membentuk emulsi. Semakin cepat pelumas terpisah dengan air, maka pelumas tersebut semakin baik.

Gambar 6

Grafi k perbandingan nilai CCR

Gambar 7

ASTM Copper strip corrosion standards

Gambar 8

Grafi k perbandingan hasil uji water separability

Gambar 9

Grafi k hasil pengujian karakteristik fi sika-kimia minyak lumas

Gambar 10

Grafi k perbandingan hasil uji scar diameter

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

Berdasarkan gambar 8 yaitu grafi k perbandingan hasil uji water separability menunjukkan minyak lu-mas hasil formulasi mampu terpisah dengan air lebih cepat dari spesifi kasi yang ditetapkan.

Dengan demikian, formulasi minyak lumas un-tuk kompresor udara pada penelitian ini telah dapat digunakan sebagai formula minyak lumas kompre-sor udara, dibuktikan dengan pengujian-pengujian parameter yang telah memenuhi spesifi kasi standar DIN 51506 yang ditunjukkan pada gambar 9.

Selain menguji karakteristik fi sika kimia minyak lumas formulasi berdasarkan standar DIN 51506, diuji pula performa minyak lumas dengan pen-gujian four ball untuk pengukuran scar diameter. Pengujian juga dilakukan terhadap minyak lumas kompresor yang dijual dipasaran. Tujuannya adalah untuk mengetahui performa minyak lumas formulasi dibandingkan dengan pelumas yang ada dipasaran. Hasil perbandingan tersebut ditunjukkan pada grafi k perbandingan scar diameter pada gambar 10. Pen-gujian ini sekaligus menjadi critical point dimana dari hasil uji ini berarti kemampuan perlindungan minyak lumas terhadap komponen mesin dalam hal ini bearing.

Berdasarkan hasil uji yang ditunjukkan pada gambar 10, scar diameter yang terbentuk pada minyak lumas hasil formulasi lebih kecil dibanding-kan scar diameter yang terbentuk pada minyak lumas merk lain, kecuali pada ISO VG 150. Walaupun de-mikian, nilai scar diameter pada minyak lumas ISO VG 150 cukup imbang dengan minyak lumas yang ada dipasaran. Nilai scar diameter yang kecil pada minyak lumas formulasi menunjukkan kemampuan minyak lumas dalam menahan beban cukup baik, dan itu mampu bersaing dengan produk dipasaran. IV. KESIMPULAN

Kesimpulan yang diperoleh pada penelitian ini adalah telah diperoleh lima produk formulasi minyak

lumas untuk kompresor udara dengan unjuk kerja VD-L yang memiliki viskositas sesuai dengan ISO VG nya. Formulasi ini dapat digunakan sebagai formula minyak lumas kompresor udara, dibuktikan dengan pengujian-pengujian parameter yang telah memenuhi spesifi kasi standar DIN 51506.

V. SARAN

1. Perlu dilakukan penelitian lanjutan untuk menge-tahui unjuk kerja minyak lumas hasil formulasi di lapangan, dengan melakukan uji minyak lumas hasil formulasi menggunakan kompresor udara untuk mengetahui tingkat atau masa pakai (du-rabilitas) dari minyak lumas hasil formulasi. 2. Parameter pengujian hasil formulasi diharapkan

menjadi masukan kepada pemerintah dalam menyusun rancangan standar nasional Indone-sia (RSNI), mengingat bahwa IndoneIndone-sia belum memiliki standar untuk minyak lumas kompresor khususnya kompresor udara.

KEPUSTAKAAN

1. Anton L.Wartawan , 1981, “Dasar-dasar Pelu-mas dan PeluPelu-masan”, Gramedia, Jakarta. 2. A R Lansdown, 2004, “Lubrication and

Lubri-cant Selection.”, 3rd Ed, edited by MJ Neale, TA Polak, and M. Priest, Professional Engineering Publishing, Northgate Avenue, Suffolk, UK. 3. Rulianto, D., Setyo Widodo, Albert Mantong,

2005, “Penyiapan Rancangan Formula Minyak Lumas”, PPPTMGB “Lemigas”, Jakarta. 4. Robert W. Miller, 1993, “Lubricants and Their

Aplications” Editing supervisor by Mistty Ko-vacs, Mc. Graw-Hill, Inc, Arizona.

5. Th. Mang and W. Dresel, 2007, “Lubricants and Lubrication.”, 2nd Ed Weinheim, USA. 6. UNEP, 2006 “Pedoman Efi siensi Energi untuk

Industri di Asia” www.energyeffi ciencyasia.org

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

FORMULASI MINYAK LUMAS LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

Rancang Bangun Adsorben Nano Partikel

untuk Merkuri Removal

Lisna Rosmayati1) dan Yayun Andriani2)

1)Peneliti Muda, 2)Perekayasa Madya pada Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi “LEMIGAS”

Jl. Ciledug Raya Kav. 109, Cipulir, Kebayoran Lama, Jakarta Selatan Telepon: 62-21-7394422, Fax: 62-21-7246150

Teregistrasi I tanggal 17 Januari 2012; Diterima setelah perbaikan tanggal 26 Maret 2012 Disetujui terbit tanggal : 30 April 2012

S A R I

Salah satu permasalahan besar dalam pemanfaatan gas bumi di sektor industri migas adalah kandungan merkuri (Hg) di dalam gas bumi. Di sektor minyak dan gas bumi, penerapan teknologi nano pada pembuatan adsorben karbon aktif dalam ukuran nano diharapkan mampu menurunkan kandungan merkuri di dalam gas bumi secara lebih signifi kan dan lebih efi sien. Metode pembuatan partikel dengan teknologi nano untuk karbon aktif dilakukan dengan menggunakan teknik Top

down. Teknik Top Down merupakan teknik pembuatan partikel skala nano dengan teknik Mill-ing. Lamanya waktu milling akan berpengaruh langsung pada distribusi ukuran dari adsorben,

dimana milling yang dilakukan selama 50 jam memiliki ukuran diameter partikel yang lebih kecil dibandingkan dengan milling selama 20 jam. Dari hasil percobaan kinerja alat rancang bangun adsorben nano partikel merkuri removal, adsorben nano hasil milling 50 jam dengan berat total 7,48 gram mampu menyerap konsentrasi merkuri (Hg) sebesar 9.032 μg/m3 pada saat aliran gas

mencapai 354,4 liter per menit. Hal ini menunjukkan bahwa adsorben karbon aktif berukuran nano sangat efektif dalam memisahkan merkuri (Hg) dari gas bumi dengan penyerapan optimal mencapai 96,67 %.

Kata kunci : partikel nano, karbon aktif, merkuri ABSTRACT

One of the major problems of the natural gas in Migas is the mercury content in natural gas. In Oil and Gas sector, nano technology application for nano particle adsorbent of activated carbon capable to decrease of the mercury content in the natural gas signifi cantly and more ef-fi cient. Production method of activated carbon particles by nano technology has been done by Top-down technique. Top-down technique is production method of nano particle by milling. Time of milling will be direct effect for adsorbent size distribution. Fifty hours milling have particle size diameter is smaller than twenty hours milling. Experiment test results of mercury adsorption by the mercury adsorber, Fifty hours milling adsorbents with its weight 7,48 gram can adsorp 9.032 μg/m3 mercury while gas fl ow at 354,4 litre per minuts. That is show that nano particle adsorbents of activated carbons are more effective to separate of mercury in the natural gas with optimal adsorption is 96,67 %.

Keywords: nano particle, activated carbon, mercury I. PENDAHULUAN

Di Industri Minyak dan Gas Bumi, Nanoteknologi merupakan terobosan untuk mengoptimalisasi usaha dalam meningkatkan kualitas dan kuantitas produk

migas. Adsorben yang digunakan dalam penelitian ini adalah karbon (arang) komersial yang berasal dari material tempurung kelapa dimana potensinya akan meningkat apabila ukuran material karbonnya dibuat berukuran nano dan diaktifkan melalui suatu

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

proses aktivasi kimia, sehingga menjadi karbon aktif yang mampu mengeliminasi kandungan merkuri (Hg) dalam gas bumi secara lebih signifi kan. Karbon aktif dengan ukuran nano partikel memiliki karak-teristik tertentu dan berfungsi sebagai adsorben yang memiliki potensi besar dalam mengeliminasi merkuri dalam gas. Penelitian ini diharapkan dapat menjawab permasalahan sekaligus mendapatkan alternatif ad-sorben untuk meminimalkan dan atau memisahkan merkuri dalam gas bumi dan dapat diaplikasikan di industri migas.

Zeng dan kawan-kawan membuktikan pengaruh signifi kan pemberian activator kimia ZnCl2 terhadap efektivitas penyerapan merkuri oleh karbon aktif. Mukhopadhyay dan kawan-kawan membuktikan adanya pengaruh yang besar terhadap kemampuan adsorpsi dari nano material dengan modifi kasi permu-kaan melalui pelapisan atau coating nanomaterial.

Makalah ini menjelaskan hasil rancang bangun alat adsorpsi merkuri dengan adsorben karbon aktif nano, skema (Lay Out Alat), prinsip kerja alat dan teknik percobaan adsorpsi merkuri dalam gas bumi oleh adsorben nano partikel, pengukuran konsentrasi merkuri dengan mercury analyzer dan kesimpulan yang menunjukkan bahwa adsorben karbon aktif berukuran nano sangat efektif dalam memisahkan merkuri (Hg) dari gas bumi dengan penyerapan op-timal mencapai 96,67 %.

II. METODOLOGI

Metodologi yang digunakan dalam melakukan penelitian ini adalah melalui tahapan sebagai beri-kut:

III. TEKNOLOGI ADSORBEN NANO DALAM UPAYA MENINGKATKAN PEMISAHAN MERKURI DALAM GAS BUMI

A. Identifi kasi Permasalahan Merkuri (Hg) dalam Gas Bumi

Gas bumi dihasilkan dari lapangan gas bumi bersama dengan sejumlah besar bahan kontaminan berbahaya yang dapat menggangu baik kualitas dan peralatan yang digunakan pada saat proses produksi gas bumi. Merkuri (Hg) merupakan salah satu kontaminasi dalam gas bumi, minyak mentah dan kondensat yang dapat mempengaruhi produksi hidrokarbon dan dapat menyebabkan masalah pada

saat pengolahan. Merkuri dalam gas bumi ditemukan paling banyak dalam bentuk unsur merkuri. Selain ditemukan di alam, merkuri juga dapat dihasilkan dari pembakaran gas dan minyak. Merkuri dalam gas hidrokarbon dapat membentuk amalgam dengan ber-bagai logam menyebabkan korosi pada struktur alu-munium dan merupakan racun pada katalis sehingga menyebabkan kerusakan pada industri minyak dan gas, terutama pada peralatan heat exchanger. Selain itu juga sangat berbahaya bagi kesehatan yang apabila terhirup melalui pernapasan akan berbahaya bagi tubuh manusia. Keberadaan merkuri dalam gas bumi dalam beberapa bilangan oksidasi (valensi), yaitu:

Gambar 1

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

1. sebagai Hg bebas atau valensi 0 [ Hg° ] 2. sebagai Hg valensi 1 [ Hg(i-CH3H7) dan/atau

Hg(n-CH3H7) ]

3. sebagai Hg valensi 2 [ Hg(CH3)2 dan/atau Hg(C4H9)2 ]

Merkuri (Hg) valensi 0 dan 2 relatif stabil yang dalam keadaan normal tidak akan bereaksi / berin-teraksi dengan logam lain. sedangkan Hg valensi 1 sangat tidak stabil dan merupakan reduktor logam yang kuat dan akan berusaha mencapai keadaan stabilnya dengan mengambil satu elektron lain dari lingkungan sekitarnya, bisa dari gugus hidrokarbon lain atau dari logam pipa. Pada dasarnya merkuri ini tidak menyebabkan karat secara langsung, tapi merupakan trigger atau katalis pada reaksi oksi-dasi/pengkaratan besi, disamping memang pada gas emisinya merupakan gas yang berbahaya.

Sebagian besar hidrokarbon mengandung merkuri. Pada gas bumi, sering sekali ditemukan se-bagai unsur merkuri (Hg0). Sedangkan dalam minyak

bumi sebagai organo-logam dan ion merkuri. Unsur merkuri hanya dapat larut pada cairan hidrokarbon. Merkuri dalam gas berada dalam beberapa bentuk kimia, dengan memiliki keistimewaan sifat dari masing-masingnya. Pada dasarnya ikatan kimia yang terbentuk dalam gas lebih banyak. Dari beberapa bentuk kimia yang penting dari merkuri dalam gas adalah dalam bentuk uap. Perbedaan bentuk kimia dari merkuri dalam gas sangat beragam.

B. Peranan dan Sifat Fisika Kimia Adsorben Karbon

Karbon aktif adalah suatu bahan padat berpori yang merupakan hasil pembakaran bahan yang mengandung karbon. Arang aktif merupakan suatu bentuk arang yang telah melalui aktivasi dengan menggunakan gas CO2, uap air, atau bahan bahan kimia sehingga pori-porinya terbuka dengan demiki-an daya adsorpsinya menjadi lebih tinggi terhadap zat warna dan bau. Karbon aktif mengandung 5-15% air, 2-3% abu, dan sisanya adalah karbon. Arang aktif merupakan senyawa karbon berbentuk amorf yang dapat dihasilkan dari bahan-bahan yang men-gandung karbon atau dari arang yang diperlakukan dengan cara khusus untuk mendapatkan permukaan yang lebih luas. Luas permukaan arang aktif berkisar antara 300-3500 m2/gram dan hal ini berhubungan

dengan struktur pori internal yang menyebabkan arang aktif bersifat sebagai adsorben. Arang aktif

dapat mengadsorpsi gas dan senyawa-senyawa kimia tertentu (adsorpsinya bersifat selektif), bergantung pada besar atau volume pori-pori, dan luas permu-kaan. Daya serap arang aktif sangat besar, yaitu 25-1000% terhadap berat arang aktif. Kapasitas adsorpsi arang aktif bergantung pada karakteristik arang aktifnya, seperti: tekstur (luas permukaan, distribusi ukuran pori), kimia permukaan (gugus fungsi pada permukaan), dan kadar abu. Selain itu juga bergantung pada karakteristik adsorpsi: bobot molekul, polaritas, pKa, ukuran molekul, dan gugus fungsi. Kondisi larutan juga berpengaruh, seperti: pH, konsentrasi, dan adanya kemungkinan adsorpsi terhadap zat lain.

Karbon aktif mempunyai pori-pori yang saling berhubungan. Pori-pori yang saling berhubungan. Pori-pori tersebut yaitu pori makro, pori mikro, pori transisi. Melalui pori-pori inilah tejadinya peristiwa penyerapan. Pori makro dapat menyerap absorbat dan pelarut yang berhunbungan dengan permukaan luar dari partikel karbon aktif. Pori mikro merupa-kan cabang dari pori makro dan dapat menyerap pelarut dan absorbat dengan ukuran yang lebih kecil sedangkan pori transisi merupakan cabang dari pori mikro yang hanya dapat menyerap molekul pelarut yang lebih kecil.

Keunggulan arang aktif adalah kapasitas dan daya serapnya yang besar, karena struktur pori dan keberadaan gugus fungsional kimiawi di permukaan arang aktif seperti C=O, C2-, dan C2H-. Kapasitas adsorpsi dari karbon terhadap suatu zat terlarut ter-gantung pada dua-duanya, karbon dan zat terlarutnya. Struktur molekul, kelarutan, dsb, semuanya berpen-garuh terhadap kemampuan adsorpsi (Rosen, 1989). Berikut ini adalah penggolongan adsorben berdasar-kan ukuran pori adsorben.

C. Teknik Pembuatan Adsorben Karbon Nano Partikel

Metoda pembuatan partikel nano ini terdiri dari beberapa proses kimia dan fi sika, yang meliputi : - Proses wet chemical yaitu proses presipitasi

sep-erti: kimia koloid, hydrothermal method dan sol-gels. Proses ini pada intinya mencampur ion-ion dengan jumlah tertentu dengan mengontrol suhu dan tekanan untuk membentuk insoluble material yang akan terpresipitasi dari larutan. Presipitat dikumpulkan dengan cara penyaringan dan/ atau spray drying untuk mendapatkan butiran kering.

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

- Mechanical process termasuk

grinding, milling, dan teknik

Mechanical alloying. Intinya material di tumbuk secara mekanik untuk membentuk partikel yang lebih halus.

- Form-in-place process seperti lithography, vacuum deposition

process, dan spray coating.

Proses ini spesifi k untuk

mem-• partikel nano yang dihasilkan tidak beraturan, • kemungkinan terjadinya kerusakan pada partikel

dan terkontaminasi kotoran dari aditif ball dan

millingnya, cukup besar.

IV. TEKNIK AKTIVASI ADSORBEN KARBON NANO PARTIKEL DAN METODE COATING ADSORBEN

A. Teknik Aktivasi Karbon Aktif Nano Partikel Yang dimaksud dengan aktivasi adalah suatu perlakuan terhadap arang yang bertujuan untuk mem-perbesar pori yaitu dengan cara memecahkan ikatan

hidrocarbon dan atau mengoksidasi molekul-molekul

permukaan sehingga arang mengalami perubahan sifat, baik fi sika maupun kimia, dimana luas per-mukaannya semakin bertambah dan berpengaruh terhadap daya adsorpsinya. Proses aktivasi dapat di-lakukan dengan jalan memanaskan karbon pada suhu tinggi (Kirk dan Othmer, 1998). Karbon aktif me-miliki jaringan karbon seperti arang, namun dengan porositas dan luas permukaan yang besar, sekitar 500-3000 m2/gr (Patrick, 1995). Metoda aktivasi

yang umum digunakan dalam pembuatan arang aktif adalah aktivasi fi sika, yaitu proses pemutusan rantai karbon dari senyawa organik dengan bantuan panas, uap dan CO2 dan aktifasi kimia, yaitu proses pemutusan rantai karbon dari senyawa organik dengan pemakaian bahan-bahan kimia.

1. Teknik Aktivasi Karbon Aktif secara Fisika Aktifasi secara fi sika yaitu proses pemutusan rantai karbon dari senyawa organik dengan bantuan panas, uap dan CO2 dimana bahan baku terlebih dahulu dibuat arang. Selanjutnya arang tersebut digiling, diayak untuk selanjutnya diaktifasi dengan cara pemanasan pada kisaran temperatur 500-1000°C yang disertai pengaliran uap. Alat aktivasi yang dilakukan dengan pemanasan suhu tinggi dapat dilihat pada gambar 4.1. Proses ini dilakukan untuk buat nanopartikel coating.

- Gas-phase synthesis, termasuk di dalamnya ada-lah mengontrol perkembangan carbon nanotube dengan proses catalytic cracking terhadap gas yang penuh dengan carbon seperti methane. Pembuatan adsorben partikel nano salah satunya adalah dengan dengan teknik ball mill. Teknik ball

mill merupakan bagian dari teknik Top-Down dalam

pembuatan nano partikel. Pertama bulk material di-hancurkan dan dihaluskan sedemikian rupa sampai berukuran nano mater. Kemudian dari partikel halus yang diperoleh dilakukan modifi kasi atau dibuat ma-terial baru yang memiliki sifat-sifat dan performance yang lebih baik dan berbeda dengan bulk material aslinya. Pada metode ini umumnya partikel yang dihasilkan mempunyai bentuk atau geometrinya yang bervariasi dengan distribusi ukuran yang lebar.

Teknik Top-Down dapat juga dilakukan den-gan teknik MA-PM (mechanical alloying-powder

metallurgy) atau MM-PM (mechanical powder metallurgy) dimana material dihancurkan

sampai menjadi bubuk dan dilanjutkan dengan penghalusan butiran partikelnya sampai berukuran nanometer. Selanjutnya bubuk yang telah halus disinter atau dibakar dengan kondisi tertentu sehinga didapatkan material fi nal yang memiliki sifat-sifat yang sangat unggul dan berbeda dengan bulk material aslinya. Teknologi ini sangat sederhana dan tidak me-merlukan peralatan tertentu untuk pembuatannya.

Penggunaan metoda Ball Milling mempunyai beberapa keuntungan yang diantaranya adalah: • relatif tidak mahal,

• dapat diaplikasikan untuk skala besar, • teknologinya mudah dan sudah lama dikenal, • partikel yang dihasilkan dapat mencapai ukuran

2 – 20 nm tergantung tipe alatnya.

Sedangkan kerugian dari penggunaan metoda ini antara lain:

Tabel 3.1

Penggolongan adsorben berdasarkan ukuran pori

Tipe Diameter Pori (Ȧ) Karakteristik

Mikropori Ȧ < 2 nm Superimposed wall potentials

Mesopori 2 nm < Ȧ >50 nm Kondensasi kapiler Makropori Ȧ > 50 nm Efektif pada dinding tipis

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

membangun pori dan menghasilkan luas permukaan. Senyawa organik yang terikat pada karbon akan menguap atau hilang pada pemanasan yang tinggi. 2.Teknik Aktivasi Karbon Aktif secara Kimia

Teknik aktifasi karbon aktif secara kimia adalah proses pemutuasan rantai karbon dari senyawa organic dengan pemakaian bahan-bahan kimia. Untuk aktifasi kimia, aktifator yang di gunakan adalah bahan-bahan kimia seperti: hidroksida ligan alkali, garam-garam karbonat, klorida, sulfat, fosfat dari logam alkali tanah khususnya ZnCl2 dan asam-asam anorganik seperti H2SO4 dan H3PO4.

Beberapa bahan baku lebih mudah untuk di aktivasi jika diklorinasi terlebih dahulu, selanjutnya dikarbonasi untuk menghilangkan hidrokarbon yang terklorinasi dan akhirnya di aktifasi dengan uap. Dalam beberapa hal, adalah menguntungkan untuk menghancurkan atau menghaluskan arang menjadi bentuk powder,kemudian membentuknya kembali menjadi pellet dengan menggunakan ter sebagai pengikat. Selanjutnya, di hancurkan kembali dan di karbonasi pada suhu 500-700oC dan di aktifasi

pada temperature 700-950oC. Proses ini akan

menghasilkan partikel yang lebih mudah di aktivasi karena mempunyai saluran-saluran yang lebih besar atau pori-pori makro sebagai media masuknya gas pengoksidasi dan memudahkan produk-produk reaksi untuk meninggalkan pusat partikel.

Gambar 4.1

Hasil pelapisan (coating) karbon aktif nano

B. Pelapisan (Coating) Adsorben

Coating atau pelapisan karbon aktif nano pada

permukaan bahan padatan pendukung akan memiliki manfaat dalam aplikasinya apabila dalam proses pembuatan larutan koloid dari bahan pelapisnya menggunakan aditif dan pelarut yang sesuai. Pe-lapisan karbon aktif nano pada permukaan dari suatu silinder paralon akan membentuk lapisan tipis yang melekat padat pada permukaan internal dan eksternal dari silinder paralon tersebut. Manfaat yang dihasilkan dari proses coating atau pelapisan ini adalah terdistribusinya material adsorben karbon aktif nano tersebut secara merata pada bagian internal dan eksternal dari permukaan padatan pendukung

Tabel. 4.1

Hasil karakterisasi dengan Particle Size Analysis (PSA)

Lama Milling (jam) Diameter (10%) nm Diameter (50%) nm Diameter (90%) nm

20 251,7 285,6 400,3 187,9 215,6 306 156,5 182,9 263,4 Rata-rata 198,7 228,03 323,23 50 126,8 154,4 224,9 130,5 159,5 231,4 149,9 183,2 261,1 Rata-rata 135,73 165,7 239,13

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

(silinder paralon) secara merata, menambah selekti-fi tas dan menaikkan luas permukaan.

C. Karakterisasi Adsorben Karbon Aktif Nano Partikel

1. Analisa dengan Particle Size Analyzer (PSA) Salah satu karakterisasi yang penting dilakukan adalah mengukur besarnya ukuran partikel dari ad-sorben karbon aktif nano partikel yang telah dibuat. Material karbon yang telah di milling dalam waktu 20 jam dan 50 jam, selanjutnya di analisa meng-gunakan alat Particle Size Analyzer (PSA) dengan tujuan mengetahui apakah adsorben karbon tersebut telah berukuran nano atau tidak. Hasil karakterisasi adsorben karbon aktif nano partikel dapat dilihat pada Tabel 4.1

2. Bilangan Iodin (Iodine Number)

Karakterisasi selanjutnya yang dilakukan adalah

menentukan bilangan Iodin (Iodine Number) guna mengetahui daya adsorpsi dari karbon aktif nano. Daya adsorpsi karbon aktif terhadap iodine meng-indikasikan kemampuan karbon aktif untuk mengad-sorpsi komponen dengan berat molekul rendah. 3. Analisa BET (Brunauer, Emmett dan Teller )

Teori BET bertujuan untuk menjelaskan adsorpsi secara fi sika dari molekul-molekul gas pada permu-kaan dan menjadi landasan untuk teknik analisis yang penting pada pengukuran luas daerah permukaan tertentu dari sebuah material. Metode BET digunakan secara luas pada ilmu permukaan untuk menghitung luas permukaan padatan pada adsorpsi molekul gas secara fi sik. Hasil karakterisasi adsorben karbon aktif nano dengan alat BET ini, dapat dilihat pada Tabel 4.3.

4. Analisa SEM dan ADX

Peralatan yang digunakan adalah SEM JEOL Tabel 4.2

Hasil analisa iodin number adsorben nano

Tabel 4.3

Hasil karakterisasi karbon aktif nano dengan alat BET

No Milling 50 jam dengan aktivasi kimia (mg/gr) Milling 20 jam dengan aktivasi kimia (mg/gr) Milling 50 jam tanpa aktivasi (mg/gr)

1 736,6200 458,1422 631,3591

2 741,3415 456,6570 579,4984

Rata-Rata 738,9808 457,3996 605,4288

No Milling 50 jam dengan aktivasi kimia (mg/gr) Milling 20 jam dengan aktivasi kimia (mg/gr) Milling 50 jam tanpa aktivasi (mg/gr)

1 722,2951 495,3484 515,0330

2 712,7871 535,7471 532,8871

Rata-Rata 717,5411 515,5478 523,9001

Waktu Milling (Jam) Luas Area (m2/g) Diameter Pori Rata-Rata (Å) Volume Total Pori (cc/g)

20 Milling tanpa Aktivasi 264,84 26,1697 1,733E-01

20 Milling dengan Aktivasi 47,63 51,9460 6,185E-02

Waktu Milling (Jam) Luas Area (m2/g) Diameter Pori Rata-Rata (Å) Volume Total Pori (cc/g)

50 Milling tanpa Aktivasi 280,96 29,4993 2,072E-01

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

Gambar 4.2.

Morfologi karbon aktif nano dengan milling 20 jam tanpa aktivasi kimia

Gambar 4.3.

Morfologi karbon aktif nano dengan milling 20 jam dengan aktivasi kimia

JSM-6390LA yang dilengkapi dengan JEOL-EDXA dan program untuk melihat sampel. Tahapan per-siapan, sampel dimasukkan kedalam wadah khusus selanjutnya dilakukan pengamatan dan pengukuran secara kualitatif dan kuantitatif terhadap sampel yang dianalisa. Sampel dicuci dengan pelarut organik dalam wadah khusus yang dilengkapi ultrasonik. Sampel dipotong atau dipipihkan untuk mendapatkan permukaan yang bersih dari kontaminan. Tiap-tiap sampel dimasukkan kedalam wadah khusus dan dilapisi dengan karbon dan emas/palladium untuk menghindari terbentuknya muatan pada specimen batuan tersebut. Selanjutnya dilakukan pengamatan dan pengukuran secara kualitatif dan kuantitatif ter-hadap sampel yang dianalisa.

Hasil karakterisasi adsorben karbon aktif nano dengan alat SEM-EDX, dapat dilihat pada Gambar 4.2 sd 4.7.

V. HASIL RANCANG BANGUN DAN KINERJA ALAT DENGAN ADSORBEN KARBON AKTIF NANO DALAM MEMISAH KAN MERKURI (Hg) A. Skema dan Lay Out Alat

Alat Adsorben karbon aktif nano partikel untuk mercury removal dirancang oleh Tim Peneliti dalam skala laboratorium dengan mempertimbangan faktor

Gambar 4.4.

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

Gambar 4.7

Hasil analisa EDX karbon aktif nano milling 50 jam dengan aktivasi kimia Gambar 4.5

Morfologi karbon aktif nano milling 50 jam tanpa aktivasi kimia

Gambar 4.6

Morfologi karbon aktif nano milling 50 jam dengan aktivasi kimia

keamanan dan keselamatan kerja (safety), persyaratan material dan teknologi adsorpsi. Alat ini terdiri dari 3 silinder reaktor, yaitu silinder scrubber, standar merkuri dan silinder yang berisi adsorben karbon aktif nano partikel. Skema dan lay out alat dapat dilihat pada gambar 5.1.

B. Teknik Percobaan Adsorpsi Merkuri dalam Gas Bumi

1. Prosedur Kerja Alat

Prosedur kerja alat untuk pengujian adsorpsi Hg menggunakan karbon aktif nano partikel adalah sebagai berikut :

1. Water bath yang berisi reservoar merkuri dinyalakan dan temperatur water bath diatur pada suhu 26.5oC.

2. Water bath didiamkan terlebih dahulu untuk memastikan temperatur telah stabil

3. Udara yang berasal dari compress gas dialirkan ke dalam inlet reservoar merkuri dengan mengatur laju alirnya menggunakan fl ow meter dan tekanan dalam reservoarnya diatur.

4. Gas yang keluar dari reservoar dilewatkan cairan KMnO4 yang berfungsi mengadsorpsi merkuri. Volume gas yang melewati cairan diukur menggunakan Wet Test Meter.

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

5. Setelah itu aliran gas yang keluar dari reservoar dialirkan ke adsorben merkuri. Gas yang keluar dari adsorben merkuri dialirkan ke cairan KMnO4.

6. Setelah 10 menit, ganti cairan KMnO4 dengan cairan yang baru. Penggantian dilakukan sebanyak 6 kali.

7. Selanjutnya cairan penyerap merkuri dianalisa konsentrasi merkurinya menggunakan LUMEX

Mercury Analyzer

2. Hasil Percobaan Adsorpsi Merkuri dala Gas Bumi

VI. PEMBAHASAN A. Mekanisme Adsorpsi

Suatu padatan terbentuk karena daya tarik menarik dari komponen atom penyusunnya. Di dalam interior padatan, gaya tarik diantara atom penyusun lattice seimbang namun dipermukaan tidak. Akibatnya jika ada partikel yang mendekati permukaan padatan akan tertarik sebagai kompensasi adanya ketidak seimbangan gaya pada permukaan padatan tersebut. Fenomena ini disebut adsorpsi. Jadi adsorpsi adalah fenomena permukaan. Pada proses adsorpsi, padatan yang dipakai untuk menyerap disebut adsorbent, sedangkan zat yang diserap

Gambar 5.1.

Skema dan Lay Out Alat Mercury Removal

Tabel 5.1.

Adsorpsi Merkuri oleh Adsorben Karbon Aktif Nano Partikel terhadap Volume Gas

disebut adsorbate atau solut. Selain terjadi karena gaya van der Waals oleh dinding padatan (adsorpsi fi sis) adsorpsi juga bisa terjadi karena ikatan kimia (adsorpsi kimia). Karena adsorpsi adalah fenomena permukaan (surface phenomena) maka semakin besar luas permukan yang terekspose semakin banyak partikel atau atom yang bisa dijerap. Besarnya luas permukaan suatu adsorbent menunjukkan tingkat porositas adsorbent tersebut

Adsorpsi juga merupakan suatu proses akumulasi adsorbat pada permukaan adsorben yang disebabkan oleh gaya tarik antara molekul atau interaksi kimia. Adsorpsi juga dapat diartikan sebagai suatu perubahan konsentrasi komponen antara batas

No Volume Gas (Liter) Konsentrasi Outlet Merkuri ( μg/m3) Konsentrasi Merkuri yang Terserap ( μg/m3)

1 11,825 1438 7905 2 17,295 706 8637 3 31,635 519 8824 4 37,810 418 8925 5 51,040 381 8962 6 58,595 365 8978 7 354,435 310 9032 8 426,535 983 8360 9 549,660 1019 8324 10 634,335 1189 8153 11 899,375 4273 5070 12 932,400 9346 0

RANCANG BANGUN ADSORBEN LEMBARAN PUBLIKASI MINYAK dan GAS BUMI

LISNA ROSMAYATI, DKK. VOL. 46 NO. 1, APRIL 2012: 9 - 21

lapisan dan bagian dalam dari fasa yang berdekatan. Dalam penelitian ini, fasa yang mengadsorpsi disebut adsorben, yaitu karbon aktif yang telah dibuat nano partikel. Ukuran adsorben hingga nano partikel dilakukan dengan menggunakan alat Ball Mill dengan parameter lamanya waktu milling adalah 20 jam dan 50 jam.

Mekanisme yang terjadi pada penggunaan karbon aktif sebagai adsorben yaitu adalah adsorpsi yang merupakan proses terjadinya perpindahan massa akibat dari fasa gerak (fl uida pembawa adsorbat) ke permukaan adsorben. Adsorpsi terjadi karena adanya gaya tarik menarik antara molekul adsorbat dengan tempat-tempat aktif di permukaan adsorben. Proses adsorpsi pada arang aktif terjadi melalui tiga tahap dasar, yaitu zat terjerap pada arang bagian luar kemudian menuju pori-pori arang, dan terjerap pada dinding bagian dalam arang. Mekanisme peristiwa adsorpsi berlangsung dimana molekul adsorbat berdifusi melalui suatu lapisan batas ke permukaan luar adsorben (difusi eksternal), sebagian ada yang teradsorpsi di permukaan luar, sebagian besar berdifusi lanjut di dalam pori-pori adsorben (difusi internal).

B. Pengaruh Ukuran Partikel dan Luas Permukaan terhadap Proses Adsorpsi

Dalam proses adsorpsi, yang berperan adalah luas permukaan internal adsorben karena dalam adsorben ada pori. Pori-pori suatu adsorben akan memberikan luas permukaan internal. Pori-pori suatu adsorbent tidaklah seragam, melainkan terdistribusi menjadi

Gambar 5.2

Diagram kinerja adsorben karbon aktif nano partikel alat mercury removal

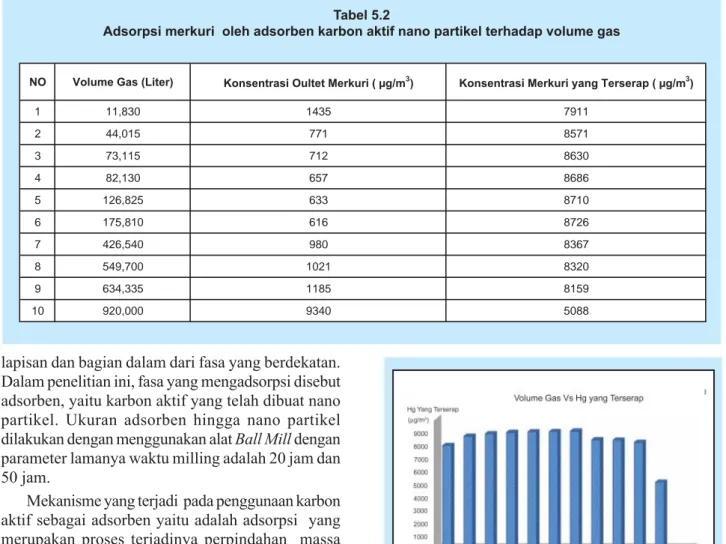

Tabel 5.2

Adsorpsi merkuri oleh adsorben karbon aktif nano partikel terhadap volume gas

beberapa ukuran pori. Pori-pori suatu adsorben juga akan memberikan tempat terjerapnya suatu molekul adsorbat. Berhasilnya suatu proses adsorpsi juga tergantung pada besarnya molekul adsorbat yang akan diserap dan tergantung pula pada jenis pori pada adsorben. Telah diketahui bahwa jenis pori adsorben berdasarkan ukuran porinya terbagi atas 3 jenis, yaitu mikropori, mesopori dan makropori. Mikropori berukuran kurang dari 2 nm, mesopori berukuran antara 2 dan 50 nm, sedangkan makropori berukuran lebih dari 50 nm.

Mercury merupakan unsur logam berat, dalam susunan berkala terdapat pada golongan unsur transisi dengan berat molekul 200,59 dan termasuk NO Volume Gas (Liter) Konsentrasi Oultet Merkuri ( μg/m3) Konsentrasi Merkuri yang Terserap ( μg/m3)

1 11,830 1435 7911 2 44,015 771 8571 3 73,115 712 8630 4 82,130 657 8686 5 126,825 633 8710 6 175,810 616 8726 7 426,540 980 8367 8 549,700 1021 8320 9 634,335 1185 8159 10 920,000 9340 5088