PRIMA LANCAR – TANGERANG

Meriastuti Ginting1, Elisa Chandra

Fakultas Teknik Jurusan Industri Universitas Kristen Krida Wacana Jalan Tanjung Duren Raya No. 4

1

Abstract

PT Roda Prima Lancar is an automotive company which is facing with sum of defect problem in producing part so that need an improvement quality control system. The suggestion of quality control method is Six Sigma method, which is quality control system with define, measure, analyze, improve, and control the process. First step is choosing the research object, division with the lowest sigma level, in research found that Painting division with rough defect as the dominant defect with sigma level is 5.095, capability process is 0.99929, and COPQ (Cost of Poor Quality) is Rp 617,600,-. Based on Fishbone analysis, informed that machine and equipment factor become

the potential cause of rough defect, so the improvement is by replacing mixing Thinner with pure Thinner when cleaned the hole of nozzle. After doing some of improvements, sigma level increase become 5.29, capability process increase become 0.999544, dan COPQ (Cost of Poor Quality)

decrease become Rp 518,784,-. Keywords: six sigma, quality, COPQ, DMAIC

1.

PENDAHULUAN

1.1

Latar Belakang Masalah

Setiap perusahaan yang kompetitif akan terus mempertahankan kualitas dengan tidak memberikan produk cacat kepada pelanggan. PT Roda Prima Lancar (PT RPL) adalah perusahaan yang bergerak dalam bidang produksi spare part otomotif, dengan bisnis utama metal manufacture beserta semua produk yang berbasiskan metal. Saat ini, PT RPL masih menghasilkan produk yang tidak memenuhi spesifikasi yang ditetapkan dan masih menghasilkan spare part cacat sehingga nilai penjualan dan kepuasan pelanggan menurun. Hal ini berpengaruh terhadap nama baik perusahaan. Konsep yang berkembang saat ini, untuk mencapai kepuasan pelanggan dengan perbaikan yang terus-menerus, khususnya dalam hal pengurangan jumlah produk cacat, adalah metode Six Sigma. Implementasi dari konsep ini dilakukan melalui lima tahapan, yaitu tahap define, measure, analyze, improve, dan control.

1.2

Identifikasi Masalah

Masalah yang ditemukan adalah masih adanya produk cacat atau produk yang tidak sesuai dengan spesifikasi yang telah ditetapkan, sehingga harus dibuang atau diperbaiki. Hal ini mengakibatkan biaya yang cukup besar.

1.3

Perumusan Masalah

1. Divisi apakah yang memiliki level sigma terendah dan bagaimana kondisinya? 2. Apakah akar masalah penyebab jenis cacat dominan pada divisi tersebut? 3. Apakah solusi perbaikan yang dapat dilakukan untuk mengurangi cacat produk? 4. Bagaimana perbandingan level sigma, kemampuan proses, COPQ antara sebelum

perbaikan dengan setelah perbaikan?

1.4

Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah:

1. Menentukan divisi dengan level sigma terendah dan menjelaskan kondisinya. 2. Menentukan akar penyebab terjadinya jenis cacat dominan pada divisi tersebut. 3. Implementasi solusi perbaikan yang dilakukan untuk mengurangi cacat produk. 4. Menentukan level sigma, kemampuan proses, COPQ setelah dilakukan perbaikan.

2.

TINJAUAN PUSTAKA

2.1

Kualitas

Ada berbagai jenis pengertian untuk mendefinisikan kata “kualitas”, salah satunya yaitu “customer satisfaction and loyality” (kepuasan dan loyalitas pelanggan). Kualitas berarti sifat menonjol dari produk yang sesuai dengan kebutuhan pelanggan dan sesuai dengan kepuasan pelanggan, benar, dan tepat pada waktunya. Kualitas berbicara erat mengenai kesesuaian dengan kebutuhan pelanggan, standar yang ditetapkan, sehingga mencapai kepuasan konsumen [1].

2.2

Six Sigma

2.2.1 Sejarah Six Sigma

Six Sigma merupakan teknik pengendalian dan peningkatan kualitas yang diterapkan oleh perusahaan Motorola sejak 1986 di Amerika Serikat. Aplikasi Six Sigma ini bertujuan melakukan peningkatan kualitas menuju tingkat kegagalan nol (zero defect). Sebagian besar sistem manajemen kualitas hanya menekankan pada upaya peningkatan terus – menerus berdasarkan kesadaran manajemen mandiri, tanpa memberikan solusi dalam hal terobosan yang harus dilakukan untuk meningkatkan kualitas menuju kegagalan nol [1]. Namun, prinsip – prinsip Six Sigma Motorola mampu menjawab tantangan ini selama kurang lebih 10 tahun setelah implementasi dan mencapai 3,4 DPMO (defects per million opportunities).

2.2.2 Definisi Six Sigma

Istilah Six Sigma berasal dari kata Six artinya 6 (enam), dan Sigma (σ) artinya standar deviasi. Six Sigma merupakan sebuah metodologi terstruktur dengan menggunakan konsep statistik untuk perbaikan proses yang berfokus untuk mengurangi variasi sekaligus jumlah cacat pada produk.

Secara statistik, Six Sigma ditandai dengan nilai 3,4 DPMO. Apabila produk (barang/jasa) diproses pada tingkat kualitas Six Sigma, perusahaan mengharapkan hanya akan ada 3, 4 kegagalan dalam sejuta kesempatan (DPMO). Dengan demikian, Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok dan pelanggan. Semakin tinggi nilai sigma maka kinerja sistem industri semakin baik.

2.2.3 Proses Langkah Six Sigma

Untuk menerapkan Six Sigma diperlukan langkah – langkah yang sudah ditetapkan, yaitu DMAIC (Define, Measure, Analyze, Improve, and Control). DMAIC merupakan proses untuk peningkatan terus menerus menuju target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta.

a. Define

Tahap ini mendefinisikan beberapa hal yang terkait dengan dilakukannya pemilihan proyek dan identifikasi terhadap permasalahan yang berkaitan dengan kualitas dalam suatu perusahaan. Fase ini berfokus pada pembentukan tim implementasi, identifikasi diagram SIPOC, dan biaya akibat kualitas buruk (Cost Of Poor Quality). b. Measure

Terdapat dua hal pokok yang harus dilakukan dalam tahap Measure, yaitu menentukan karakteristik kualitas/Critical To Quality, dan mengukur kinerja sekarang pada awal proyek Six Sigma. Pengukuran ini penting untuk mengetahui apakah proses masih berada di dalam batas pengendalian serta untuk mengetahui kapabilitas dari proses.

Control Chart

Control Chart disebut juga peta kendali merupakan suatu grafik yang menunjukkan apakah suatu proses kerja pada kondisi stabil atau tidak, atau suatu proses terpelihara pada kondisi tertentu atau stabil. Pertama kali diperkenalkan oleh W.A Shewhart pada tahun 1924 dengan tujuan mengurangi variasi yang tidak normal yang disebabkan oleh assignable cause [2].

Level Sigma

Sigma dapat dihitung dengan langkah-langkah berikut: 1. Hitung Defects per Unit (DPU), DPU= D/U,

2. Hitung Total Opportunities, TOP UOP, dimana Opportunities (OP), merupakan karakteristik yang diperiksa atau diukur, dalam hal ini yang digunakan adalah Critical To Quality.

3. Hitung DPO = D/TOP, dimana

Defects per Opportunities, menunjukkan proporsi defect atas jumlah total peluang dalam sebuah kelompok.

4. Hitung DPMO = DPO X 1000000

DPMO merupakan Ukuran-ukuran peluang defect, yang mengidentifikasikan berapa banyak defect akan muncul jika terdapat satu juta peluang.

5. Tentukan Nilai Sigma, menggunakan tabel konversi nilai DPMO

Critical To Quality

CTQ menggambarkan karakteristik produk atau jasa yang ditetapkan oleh konsumen baik internal maupun eksternal. CTQ Tree menggambarkan sebuah pohon yang menjelaskan mengenai karakteristik apa yang dibutuhkan agar perusahaan dikatakan menghasilkan produk yang berkualitas baik dan sesuai dengan keinginan pelanggan.

c. Analyze

Pada tahap ini, proses analisis berfokus pada pertanyaan mengapa cacat, kesalahan, atau variasi terjadi. Analisis dilakukan dengan menggunakan Fishbone diagram dan FMEA. Hal pokok yang dilakukan pada tahap ini adalah wawancara (brainstorming) untuk penentuan akar penyebab masalah dan penaksiran untuk menyoroti akibat – akibat dari kegagalan komponen, proses, atau sistem.

Fishbone

Diagram Fishbone ini juga biasa dikenal sebagai Cause Effect Diagram atau Diagram Sebab akibat, atau Ishikawa Diagram [2]. Diagram ini terdiri dari permasalahan utama dan penyebab utama, yang dihubungkan dengan cabang utama. Tiap cabang memiliki cabang–cabang penyebab yang lebih kecil yang berhubungan dengan penyebab utama memiliki rangkaian penyebab yang lebih spesifik. Tata cara pembuatan diagram Fishbone yang baik adalah mengawalinya dengan mengumpulkan sebanyak – banyaknya ide

penyebab, kemudian memilah–milah penyebab tersebut untuk menggali penyebab hingga ke akar yang paling kecil [3].

FMEA

FMEA adalah prosedur dan alat yang membantu untuk mendefinisikan kemungkinkan setiap cara kegagalan dari produk atau proses, untuk menentukan pengaruh kegagalan di sub-item lain dan fungsi yang diminta dari produk atau proses. FMEA juga digunakan untuk memberikan ranking dan prioritas kemungkinan penyebab dari kegagalan sebagai pengembangan dan pelaksanaan tindakan pencegahan, dengan tanggungjawab seseorang yang diberikan untuk melaksanakan tindakan ini.

Langkah – langkah pembuatan FMEA:

1. Efek Kegagalan Potensial adalah apa yang akan menjadi akibat dari kegagalan elemen atas komponen, produk, proses, atau sistem.

2. Modus Kegagalan Potensial adalah bagaimana elemen dari komponen, produk, proses, atau sistem tidak berhasil memenuhi masing–masing aspek dari spesifikasi yang diinginkan.

3. Penyebab Potensial adalah apa yang membuat komponen, produk, proses, atau sistem gagal dalam memenuhi apa yang diharapkan sehingga modus kegagalan potensial. 4. Occurrance (O), yaitu suatu perkiraan tentang probabilitas atau peluang bahwa

penyebab itu akan terjadi dan akan menghasilkan mode kegagalan yang memberikan akibat tertentu.

5. Severity (S), yaitu suatu perkiraan subjektif atau estimasi tentang bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan itu. Detectability (D), yaitu suatu perkiraan subjektif tentang bagaimana efektifitas dari metode pencegahan atau pendeteksian.

7. Risk Priority Number (RPN) merupakan hasil perkalian antara rating severity, rating detectability, dan rating occurrence. Melalui penyusunan RPN dari yang terbesar hingga terkecil dapat ditentukan mode kegagalan yang paling kritis sehingga kita perlu memprioritaskan tindakan korektif atas kegagalan tersebut.

8. Rekomendasi merupakan usulan perbaikan yang disediakan untuk dikerjakan setelah melihat berbagai penyebab kecacatan produk. Diharapkan bahwa rekomendasi yang akan dijalankan tersebut akan membawa perubahan seperti penurunan jumlah cacat [4].

d. Improve

Setelah sumber – sumber dan akar penyebab dari masalah kualitas teridentifikasi, maka perlu dilakukan penetapan rencana tindakan (action plan) untuk melaksanakan peningkatan kualitas Six Sigma. Pengembangan rencana tindakan merupakan salah satu aktivitas yang penting dalam program peningkatan kualitas Six Sigma, yang berarti bahwa dalam tahap ini harus diputuskan apa yang harus dicapai melalui 5W-1H serta manfaat positif yang diterima dari implementasi rencana tindakan itu. Tahap ini merupakan tahapan untuk menyempurnakan kinerja proses yang ada saat ini, dengan melakukan perbaikan secara terus – menerus.

5W-1H

Metode 5W-1H adalah what (apa), why (mengapa), where (di mana), when (kapan), who (siapa), dan how (bagaimana).

e. Control

Control merupakan tahap operasional terakhir dalam proyek peningkatan kualitas Six Sigma. Pada tahap ini, hasil – hasil peningkatan kualitas didokumentasikan dan disebarluaskan, praktik – praktik terbaik yang sukses distandarisasikan dan disosialisasikan, prosedur – prosedur didokumentasikan dan dijadikan pedoman kerja standar, serta kepemilikan atau tanggung jawab di transfer dari tim Six Sigma kepada pemilik atau penanggung jawab proses, yang berarti proyek Six Sigma berakhir pada tahap ini. Melalui cara ini, maka akan terjadi peningkatan integrasi, pembelajaran, dan sharing atau transfer pengetahuan – pengetahuan baru [5].

f. Uji Selisih dua Proporsi

Uji selisih dua proporsi yaitu uji Statistik yang digunakan untuk mengetahui apakah proporsi cacat sebelum implementasi dan sesudah implementasi berbeda secara signifikan, atau untuk mengetahui apakah usulan perbaikan pada tahap improve berhasil menurunkan proporsi cacat [6], [7]. Uji ini dihitung dengan langkah – langkah sebagai berikut:

1. Nyatakan Ho : Ho : p1 = p2.

2. Nyatakan Hipotesa alternatif : H1 : p1 > p2,

3. Tentukan taraf nyata (α).

4. Tentukan ukuran sampel (n1 dan n2).

5. Tentukan uji statistik yang sesuai,

2 1 2 1 2 1 1 1 1 n n p p p p ps ps Z6. Mencari daerah penolakan:Zhitung > Ztabel

7. Kumpulkan data dan hitung uji statistik sampel, dengan perhitungan seperti berikut:

2 1 2 1

n

n

x

x

p

, 1 1 1n

x

ps

, 2 2 2n

x

ps

,

2 1 2 1 2 11

1

1

n

n

p

p

p

p

ps

ps

Z

8. Bandingkan uji statistik dengan nilai kritis.

9. Buat keputusan statistik. Tolak Ho jika uji statistik berada di daerah penolakan. 10. Nyatakan keputusan dalam konteks permasalahan dengan kesimpulan.

3.

METODOLOGI PENELITIAN

Metodologi penelitian dilakukan dengan mengikuti tahap-tahap six sigma, yaitu:

3.1

Define

Pada tahap ini dilakukan pendefinisian terhadap hal–hal yang terkait dengan pembentukan tim implementasi, identifikasi diagram SIPOC (Supplier–Input–Process– Output–Customer), biaya akibat kualitas buruk (Cost of Poor Quality).

3.2

Measure

Pada tahap ini dilakukan pengukuran terhadap atribut yang berhubungan dengan kebutuhan pelanggan, yaitu CTQ (Critical To Quality), dan Pareto Chart. Setelah itu, dilakukan pembuatan peta kendali atribut, yaitu peta p, mengukur kapabilitas proses (Cp), dan menentukan level sigma yang saat ini dicapai perusahaan dari DPMO (Deffect per Million Opportunities).

3.3

Analyze

Pada tahap ini dilakukan analisis terhadap sumber–sumber dan akar penyebab terjadinya kecacatan, menggunakan diagram Fishbone. Kemudian akar – akar penyebab tersebut dicantumkan dalam NGT (Nominal Group Technique) untuk menentukan faktor penyebab apa yang paling dominan untuk diselesaikan. Setelah itu dibuat FMEA (Failure Mode Effect Analysis) untuk membantu menghilangkan kegagalan yang terjadi pada proses produksi.

3.4

Improve

Pada tahap ini dilakukan perbaikan terhadap permasalahan yang potensial dengan melaksanakan usulan perbaikan dari hasil analisis, pembuatan tabel 5W–1H, dan pelaksanaan implementasi.

3.5

Control

Pada tahap ini dilakukan perbandingan antara sebelum dan sesudah perbaikan, perhitungan uji selisih dua proporsi.

4.

ANALISIS DAN PEMBAHASAN

4.1 Pengumpulan dan Pengolahan Data

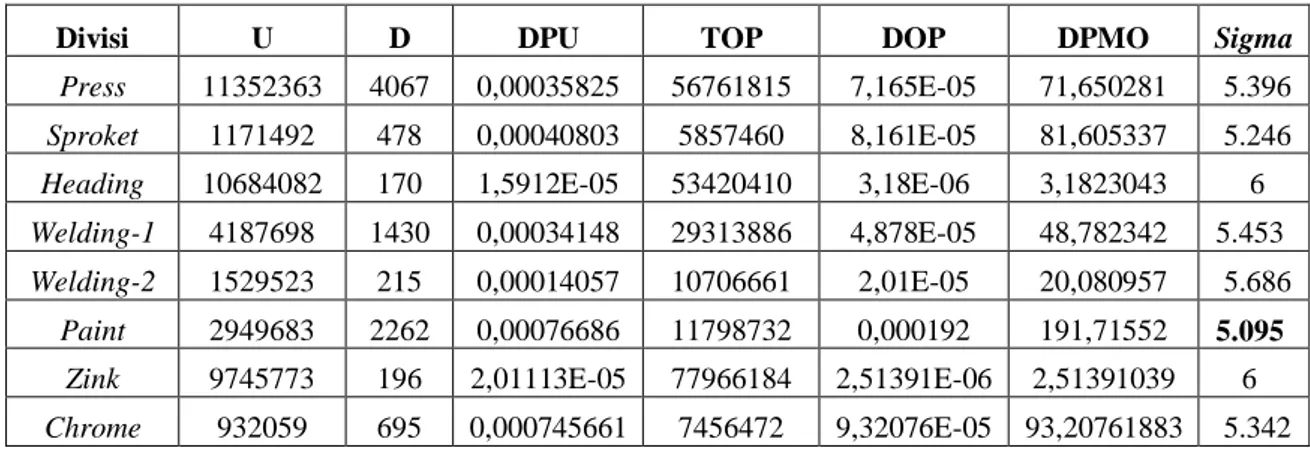

Jumlah produksi, cacat, dan level sigma Januari – Juli 2009 per divisi dapat dilihat pada tabel 1.

Tabel 1. Perhitungan nilai Sigma setiap divisi

Divisi U D DPU TOP DOP DPMO Sigma

Press 11352363 4067 0,00035825 56761815 7,165E-05 71,650281 5.396

Sproket 1171492 478 0,00040803 5857460 8,161E-05 81,605337 5.246

Heading 10684082 170 1,5912E-05 53420410 3,18E-06 3,1823043 6

Welding-1 4187698 1430 0,00034148 29313886 4,878E-05 48,782342 5.453

Welding-2 1529523 215 0,00014057 10706661 2,01E-05 20,080957 5.686

Paint 2949683 2262 0,00076686 11798732 0,000192 191,71552 5.095 Zink 9745773 196 2,01113E-05 77966184 2,51391E-06 2,51391039 6

Chrome 932059 695 0,000745661 7456472 9,32076E-05 93,20761883 5.342

Dari tabel 1 dapat dilihat bahwa divisi painting merupakan divisi yang memiliki nilai sigma terendah, sehingga penelitian akan difokuskan pada divisi Painting.

4.2 Analisis dan Pembahasan

Analisis dan pembahasan dilakukan dengan metode Six Sigma, yaitu Define – Measure – Analyze – Improve – Control.

4.2.1 Define

a. Pembentukan Tim Implementasi

1. Pernyataan Masalah: Besarnya persen cacat pada periode Januari - Juli 2009 menyebabkan perusahaan kehilangan kesempatan memperoleh pendapatan lebih besar karena pengerjaan ulang.

2. Pernyataan Tujuan: Menurunkan jumlah cacat periode Agustus 2009.

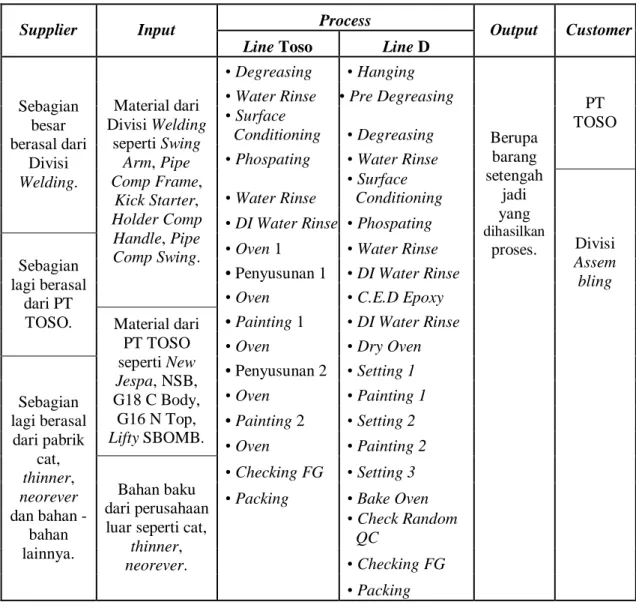

b. Identifikasi SIPOC

Tabel 2. Diagram SIPOC divisi painting

Process Supplier Input

Line Toso Line D

Output Customer

• Degreasing • Hanging • Water Rinse • Pre Degreasing • Surface

Conditioning • Degreasing • Phospating • Water Rinse

PT TOSO • Water Rinse • Surface Conditioning Sebagian besar berasal dari Divisi Welding.

• DI Water Rinse • Phospating • Oven 1 • Water Rinse • Penyusunan 1 • DI Water Rinse Material dari Divisi Welding seperti Swing Arm, Pipe Comp Frame, Kick Starter, Holder Comp Handle, Pipe Comp Swing.

• Oven • C.E.D Epoxy • Painting 1 • DI Water Rinse

Berupa barang setengah jadi yang dihasilkan proses. Sebagian lagi berasal dari PT TOSO.

• Oven • Dry Oven

Divisi Assem bling • Penyusunan 2 • Setting 1 • Oven • Painting 1 • Painting 2 • Setting 2 Material dari PT TOSO seperti New Jespa, NSB, G18 C Body, G16 N Top,

Lifty SBOMB. • Oven • Painting 2 • Checking FG • Setting 3 • Packing • Bake Oven • Check Random QC • Checking FG Sebagian lagi berasal dari pabrik cat, thinner, neorever dan bahan - bahan lainnya. Bahan baku dari perusahaan luar seperti cat,

thinner, neorever.

• Packing

c.

Cost Of Poor Quality (Biaya Akibat Kualitas Buruk)

Perhitungan biaya akibat kualitas buruk (COPQ/Cost Of Poor Quality) dari cacat kasar diproses produksi divisi painting dapat dilihat sebagai berikut:

1. Biaya Upah Pekerja

Upah pekerja / bulan = Rp 1.069.865,-

Jumlah jam kerja / bulan = 7 jam × 2 shift × 25 = 350 jam Upah pekerja per jam 3.057,

350 , 865 , 069 , 1 Rp Rp

Waktu Siklus = 30 detik per unit Waktu Siklus per jam =

3600 det

30 ik

= 0.0083 jam per unit

Sehingga, upah pekerja per unit = Rp 3.057 × 0.0083 = Rp 25,47,- 2. Biaya Proses:

Kaleng Cat 20 liter = Rp 400.000,- (untuk 400 produk) Thinner Mixing 10 liter = Rp 50.800,- (untuk 400 produk) Energi = Rp 250,- (per unit)

3. Biaya Bahan Penolong :

Amplas = Rp 2.450,- (untuk 8 unit)

4. Biaya Rework per unit, di estimasi memakan 10% dari total pekerjaan pekerja. Biaya upah pekerja per unit + Biaya proses per unit + Biaya bahan penolong/unit (Rp 25,47 × 10%) +

, 250 400 , 800 . 50 400 , 000 . 400 Rp produk Rp produk Rp + produk Rp 8 , 450 . 2 = Rp 1.686,-Total COP = Biaya upah per unit + Biaya proses per unit + Biaya Rework per unit

(Rp 25,47)+

,

250

400

,

800

.

50

400

,

000

.

400

Rp

produk

Rp

produk

Rp

+(Rp 1.686) = Rp 3.088/unit4.2.2 Measure (Mengukur)

Pada tahap ini dilakukan beberapa hal seperti perhitungan peta kendali dengan kemampuan prosesnya, level sigma pada divisi painting, dan pembuatan CTQ Tree. a. Control Chart

Setelah dilakukan perhitungan dan plot data proporsi ke dalam peta kendali terlihat bahwa data belum berada dalam batas kendali. Dilanjutkan dengan perhitungan kapabilitas proses (Cp) untuk mengetahui kemampuan dalam menghasilkan produk yang tidak cacat.

Cp = 1 -

p

=1 - 0,000709562 = 0.99929 b. DPMO dan Level SigmaPerhitungan dilanjutkan dengan menghitung DPMO, dilanjutkan level sigma untuk mengetahui posisi dimana divisi painting berada. Dari perhitungan diperoleh level sigma pada divisi Painting adalah 5.095. Ini berarti bahwa peluang terjadinya cacat adalah 191,7155 per satu juta kesempatan.

c. Critical To Quality

Setiap perusahaan membutuhkan untuk mengidentifikasi karakteristik produk yang sesuai dengan kebutuhan dan keinginan pelanggan. Berikut jenis cacat produksi painting dan definisinya yang mungkin terjadi pada setiap proses produksinya:

Tabel 3. Jenis cacat dan definisinya

No Jenis Catat Keterangan

1 Cacat Kasar Merupakan jenis cacat yang menyebabkan permukaan produk menjadi kasar

2 Cacat Meleleh Merupakan jenis cacat yang diakibatkan menggumpalnya cat karena over cat pada proses spray

3 Cacat Minyak Merupakan jenis cacat yang menyebabkan permukaan produk membentuk seperti kawah kecil

4 Cacat Tipis Merupakan jenis cacat yang menyebabkan produk tidak tertutup merata oleh cat

Berikut ini diberikan gambar CTQ Tree pada divisi painting:

Gambar 1. CTQ Tree

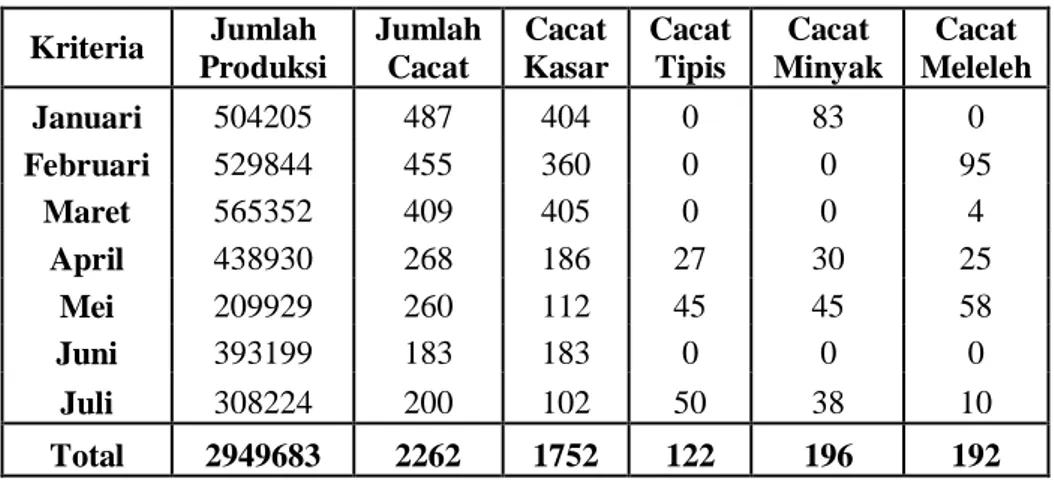

Dari data jumlah produksi dan cacat pada divisi painting selama 7 (tujuh) bulan (Januari 2009 – Juli 2009) pada Tabel 4, berikut ini diberikan data jumlah produksi dan cacat menurut jenisnya pada divisi painting:

Tabel 4. Jumlah produksi dan cacat menurut jenisnya

Kriteria Jumlah Produksi Jumlah Cacat Cacat Kasar Cacat Tipis Cacat Minyak Cacat Meleleh Januari 504205 487 404 0 83 0 Februari 529844 455 360 0 0 95 Maret 565352 409 405 0 0 4 April 438930 268 186 27 30 25 Mei 209929 260 112 45 45 58 Juni 393199 183 183 0 0 0 Juli 308224 200 102 50 38 10 Total 2949683 2262 1752 122 196 192

Melalui tabel di atas, dapat dilihat bahwa jenis cacat kasar merupakan jenis cacat dominan yang terjadi dalam proses produksi, yaitu sebesar 77,5 %. Sedangkan cacat minyak sebesar 8,7 %, cacat meleleh sebesar 8,5 %, dan cacat tipis sebesar 5,4 %. Berdasarkan hasil tersebut, maka dalam penelitian difokuskan pada cacat kasar.

4.2.3 Analyze (Menganalisis)

Tahap menganalisis adalah tahap ketiga dalam Six Sigma. Pengidentifikasian menggunakan diagram Fishbone, dilanjutkan dengan FMEA. Kemudian dikemukakan solusi–solusi dalam melakukan perbaikan untuk meningkatkan kinerja dari karakteristik kualitas.

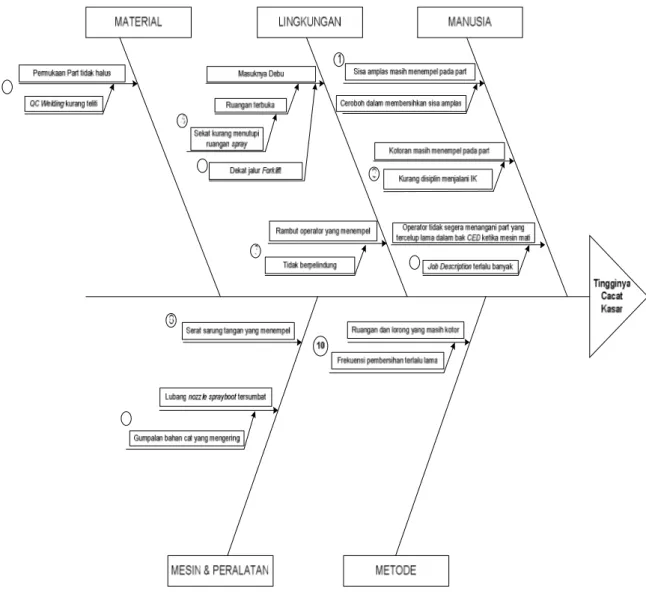

a. Fishbone

Diagram Fishbone digunakan untuk menggali lebih dalam apa saja yang menjajdi akar penyebab terjadinya cacat kasar dari faktor–faktor hasil wawancara brainstorming dengan Kepala Produksi, QC, Kepala Shift Produksi, dan Operator Produksi. Diagram Fishbone dapat dilihat pada gambar 2.

Melalui Nominal Group Technique, dapat dilihat bahwa mengeringnya gumpalan cat merupakan akar penyebab cacat kasar yang paling dominan yang terjadi, menempati posisi ranking 1. Berikutnya frekuensi pembersihan yang terlalu lama, berdekatan dengan jalur forklift, serat sarung tangan yang menempel, sekat kurang menutupi ruangan spray, sisa amplas yang masih menempel, kurang tegasnya instruksi kerja, QC Welding yang kurang teliti, Job Description terlalu banyak, dan lainnya (rambut operator).

b. FMEA (Failure Mode Effect Analisys)

FMEA dari cacat kasar dapat dilihat pada Tabel 5 berikut ini:

Tabel 5. Tabel FMEA

Failure Mode Efek Kegagalan Modus Kegagalan Potensial Penyebab Kegagalan O S D RPN Rekomendasi

Sisa amplas yang masih menempel

pada part

Ceroboh dalam membersihkan

sisa amplas

4 2 5 40 Perlu dicek ulang setiap

produk 6 2 5 60 Briefing lebih tegas

Kotoran yang menempel pada part

Kurang Disiplin menjalankan

Instruksi Kerja 6 2 3 36 Memberikan SPkepada

operator yang melanggar Operator tidak segera

menangani part yang tercelup lama dalam

bak C.E.D ketika mesin mati

Job Description

terlalu banyak 2 2 5 20

Mengingatkan operator untuk mengerjakan yang lebih penting pada kondisi mati

listrik Sekat kurang

menutupi ruangan Spray

5 2 5 50

Memberikan sekat (papan) lebih tinggi lagi untuk mencegah debu yang ringan

masuk dari area terbuka

4 2 7 56

Mengubah layout dan pintu masuk fork lift agar tidak membawa kotoran masuk

ruangan Masuknya debu Berdekatan dengan jalur Forklift 4 2 5 40

Mendidik driver agar tidak membawa forklift dengan

kecepatan tinggi Cacat Kasar Rambut operator yang menempel Rambut operator tidak berpelindung 2 2 2 8

Memberikan topi serentak kepada semua operator agar

dipakai bersama

Permukaan part yang

tidak halus

QC Welding

kurang teliti 6 2 5 60

QC Painting melakukan

pemeriksaan ulang

Serat sarung tangan

yang menempel

Serat sarung tangan yang menempel

7 2 3 42 Mengganti dengan sarung

tangan berbahan katun

Lubang noozle spray

booth tersumbat

Gumpalan bahan cat yang mengering

8 2 4 64

Menggunakan thinner murni untuk melarutkan gumpalan

cat Produk tidak sesuai keinginan pelanggan Produk akan dikembalikan ke perusahaan Produk harus dikerjakan ulang Menyebabkan kerugian biaya dan waktu Citra perusahaan menjadi buruk

Ruangan dan lorong yang masih kotor

Frekuensi pembersihan

terlalu lama

8 2 4 64

Preventive Maintenance

secara efektif pada setiap bagian produksi sesuai

Dari nilai RPN (Risk Priority Number), terlihat bahwa faktor penyebab cacat kasar yang memiliki bobot terbesar adalah gumpalan bahan cat yang mengering dan frekuensi pembersihan yang terlalu lama. Kemudian faktor yang berada di urutan berikutnya yaitu kurangnya disiplin dalam menjalankan instruksi kerja, ketidaktelitian QC Welding dalam memeriksa material, ruangan spray berdekatan dengan jalur forklift, sekat kurang menutupi ruangan spray, serat sarung tangan yang menempel pada part, kecerobohan operator dalam membersihkan sisa amplas, job description yang banyak, dan rambut operator yang tidak berpelindung.

c. Improve (Memperbaiki)

Tahap ini merupakan tahapan untuk menyempurnakan kinerja proses yang ada saat ini, dengan melakukan perbaikan terus–menerus (continuous improvement). Pada tahap ini diberikan usulan rancangan perbaikan dan 5W – 1H.

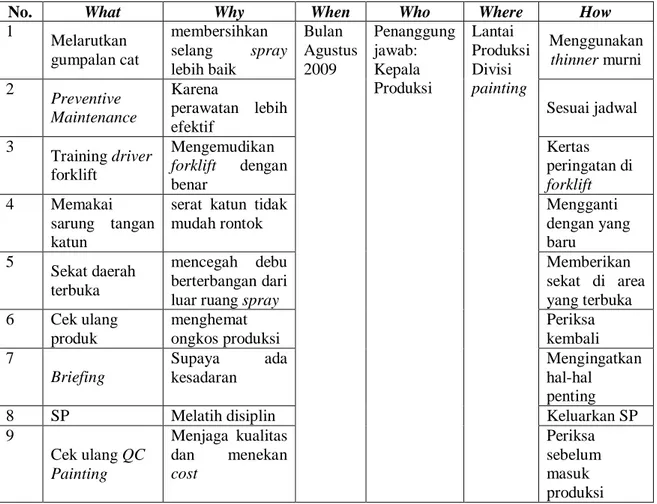

Metode 5W – 1H adalah what (apa), why (mengapa), where (di mana), when (kapan), who (siapa), how (bagaimana). Pengembangan rencana tindakan perbaikan atau peningkatan kualitas Six Sigma dapat menggunakan metode ini. Tabel metode 5W – 1H dapat dilihat sebagai berikut:

Tabel 6. Metode 5W – 1H

No. What Why When Who Where How

1 Melarutkan gumpalan cat membersihkan selang spray lebih baik Menggunakan thinner murni 2 Preventive Maintenance Karena perawatan lebih efektif Sesuai jadwal 3 Training driver forklift Mengemudikan forklift dengan benar Kertas peringatan di forklift 4 Memakai sarung tangan katun

serat katun tidak mudah rontok Mengganti dengan yang baru 5 Sekat daerah terbuka mencegah debu berterbangan dari luar ruang spray

Memberikan sekat di area yang terbuka 6 Cek ulang produk menghemat ongkos produksi Periksa kembali 7 Briefing Supaya ada kesadaran Mengingatkan hal-hal penting 8 SP Melatih disiplin Keluarkan SP 9 Cek ulang QC Painting Menjaga kualitas dan menekan cost Bulan Agustus 2009 Penanggung jawab: Kepala Produksi Lantai Produksi Divisi painting Periksa sebelum masuk produksi Dari sepuluh rekomendasi tindakan perbaikan yang disarankan, terdapat hal yang tidak dapat dijalankan, seperti mengubah layout pabrik untuk meminimalkan debu yang berpotensi menimbulkan cacat kasar.

4.2.4 Implementasi

Kegiatan implementasi dilakukan pada Agustus 2009 selama empat minggu. Seluruh usulan dilakukan secara bersamaan, dengan tidak mengganggu jalannya proses produksi. Berdasarkan hasil implementasi, dapat dilihat perubahan yang terjadi seperti berikut:

Tabel 7. Jumlah produksi dan cacat Agustus 2009

Bulan Minggu ke- Produksi Cacat 1 84269 23 2 90399 80 3 88551 25 AGUSTUS 4 105683 40 Total 368902 168

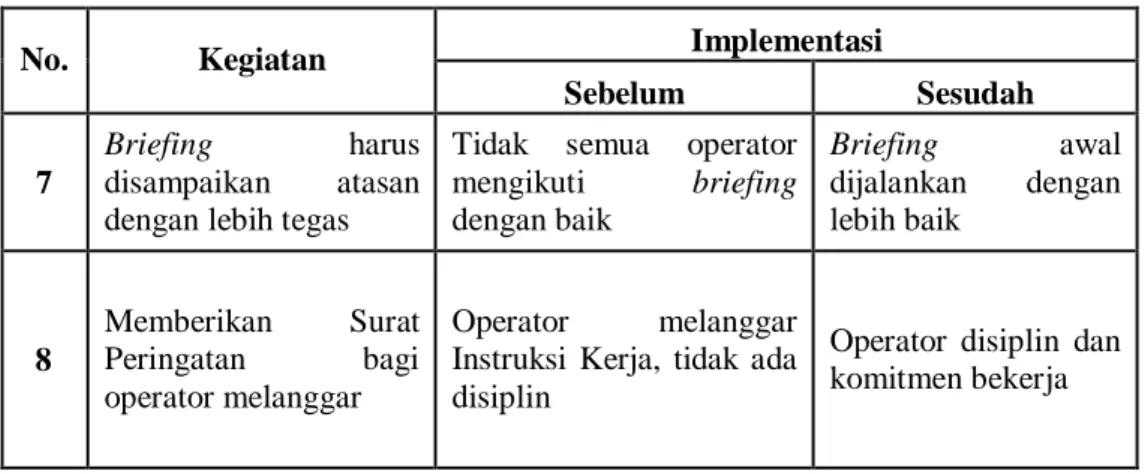

Selain data jumlah produksi dan cacat, kinerja kerja pada divisi painting pun mengalami perubahan yang semakin baik dibandingkan dengan sebelum dilakukan perbaikan. Berikut ini diberikan tabel perbandingan kinerja yang terjadi antara sebelum perbaikan dengan setelah perbaikan:

Tabel 8. Perbandingan kinerja

Implementasi No. Kegiatan Sebelum Sesudah 1 Menggunakan thinner murni melarutkan gumpalan cat

Selang spray tidak bersih seutuhnya, masih tersisa gumpalan cat kering

Selang spray lebih bersih, tidak ada lagi gumpalan cat kering

2

Preventive

Maintenance secara efektif pada setiap bagian produksi sesuai kebutuhan

Jadwal pembersihan kurang efektif, kurang tepat waktu sehingga mesin, peralatan, dan lingkungan sangat kotor

Mesin, peralatan, dan lingkungan menjadi lebih bersih, mengurangi jumlah produk cacat

3

Mendidik driver agar tidak membawa forklift dengan kecepatan tinggi

Driver membawa forklift dengan kecepatan tinggi, asap menerbangkan kotoran sekitar

Driver membawa forklift lebih pelan sehingga debu ringan tidak mudah terbang 4

Mengganti dengan sarung tangan berbahan katun

Serat sarung tangan non katun sering rontok dan menempel

Serat sarung tangan tidak mudah lepas, produk lebih bersih

5

Memberikan sekat lebih tinggi untuk mencegah debu ringan masuk dari area terbuka

Debu yang berterbangan sering masuk ke dalam ruang spray dan mengotorinya

Ruang spray lebih terjaga dan bersih

6

Perlu dilakukan pengecekan ulang setiap produk

Sisa amplas masih banyak yang menempel pada produk

Sisa-sisa tersebut dibersihkan sebelum di cat

Tabel 8. Perbandingan kinerja (lanjutan) Implementasi No. Kegiatan Sebelum Sesudah 7 Briefing harus disampaikan atasan dengan lebih tegas

Tidak semua operator mengikuti briefing dengan baik Briefing awal dijalankan dengan lebih baik 8 Memberikan Surat Peringatan bagi operator melanggar Operator melanggar Instruksi Kerja, tidak ada disiplin

Operator disiplin dan komitmen bekerja

4.2.5 Control (Mengendalikan)

Merupakan tahap terakhir dalam Six Sigma untuk memastikan agar perbaikan kualitas tetap terjaga. Hasil proses perbaikan perlu disosialisasikan agar pengendalian kualitas berjalan dengan baik.

a. Pengendalian Proses setelah Perbaikan

Data yang dikumpulkan merupakan data primer selama 4 (empat) minggu di bulan Agustus 2009. Terlihat bahwa data belum berada dalam batas kendali, maka dilanjutkan dengan perhitungan kapabilitas proses (Cp) untuk mengetahui kemampuan dalam menghasilkan produk yang tidak cacat.

Cp =

1-

p

= 1 – 0,000455406= 0,999544Hal ini menunjukkan bahwa nilai Cp (kemampuan proses) sebelum dan sesudah perbaikan mengalami peningkatan.

b. DPMO dan Level Sigma setelah perbaikan

Dari perhitungan dapat disimpulkan bahwa level sigma pada divisi Painting adalah 5,29. Ini berarti bahwa peluang terjadinya cacat adalah 113,85 per satu juta kesempatan. Hal ini menunjukkan bahwa level sigma sebelum dan sesudah perbaikan mengalami peningkatan.

c. COPQ setelah perbaikan

Biaya akibat kualitas buruk (COPQ) pada periode selama dan sesudah dilakukannya perbaikan diharapkan akan menurun agar tidak lagi merugikan perusahaan. Pada tahap perhitungan COPQ telah diperoleh bahwa biaya COPQ adalah Rp 3.088,- /unit.

Untuk menghitung besarnya perbandingan COPQ yang dikeluarkan perusahaan sebelum dan sesudah perbaikan, terlebih dahulu diberikan data jumlah produksi dan cacat periode Juli 2009 dan Agustus 2009 seperti berikut:

Tabel 9. Jumlah produksi dan cacat Juli 2009 dan Agustus 2009

Periode Juli menghasilkan jumlah cacat = 200, maka COPQ = 200 unit × Rp 3.088,- = Rp 617.600,-

Periode Agustus menghasilkan jumlah cacat = 168, maka COPQ = 168 unit × Rp 3.088,- = Rp 518.784,-

Hal ini menunjukkan bahwa biaya COPQ sebelum dan sesudah perbaikan mengalami penurunan. Hal ini berarti bahwa setelah dilakukannya perbaikan, biaya yang dikeluarkan untuk kualitas buruk menurun, tindakan perbaikan yang dilakukan berhasil meminimalkan biaya akibat kualitas buruk.

d. Uji Selisih Dua Proporsi

Perbandingan jumlah produksi dan cacat proses sebelum dan sesudah dilakukan implementasi adalah sebagai berikut:

Tabel 10. Tabel Perbandingan Jumlah Produksi dan Cacat

Implementasi Kriteria

Sebelum Sesudah Jumlah Produksi 2949683 368902

Jumlah Cacat 2262 168

Setelah dilakukan uji proporsi diperoleh bahwa terdapat perbedaan yang signifikan antara sebelum perbaikan dengan sesudah perbaikan berarti proporsi cacat sebelum perbaikan lebih besar dari pada proporsi cacat setelah perbaikan.

e. Target cacat yang diharapkan setelah perbaikan

Target cacat yang diharapkan tidak melebihi 0,05 % dari jumlah produksi yang dihasilkan. Berdasarkan hasil perhitungan proporsi jumlah cacat dan produksi setiap bulan (Januari – Agustus 2009) diperoleh proporsi jumlah cacat adalah 0,000455. Hal ini berarti bahwa setelah dilakukannya perbaikan, target cacat tercapai pada bulan Agustus 2009.

Bulan Minggu ke- Produksi Cacat 1 59264 59 2 61035 23 3 80935 73 Juli 4 106990 45 Total 308224 200 1 84269 23 2 90399 80 3 88551 25 Agustus 4 105683 40 Total 368902 168

5.

KESIMPULAN

Kesimpulan yang diperoleh dari hasil pengolahan dan analisis serta implementasi yang telah dilakukan pada perusahaan adalah:

1. Dari nilai – nilai sigma yang telah diperhitungkan, diperoleh bahwa divisi yang memiliki nilai sigma terendah adalah divisi painting, yaitu 5,095.

2. Dengan melakukan perhitungan menggunakan peta kendali p, terlihat bahwa kondisi belum berada dalam keadaan terkendali. Dari hasil tersebut juga didapatkan nilai Cp sebesar 0,99929.

3. Jenis cacat terdominan yang terdapat di divisi painting adalah jenis cacat kasar.

4. Menurut hasil Fishbone, didapatkan bahwa akar penyebab dominan yang menyebabkan cacat kasar pada divisi painting adalah gumpalan cat yang mengering.

5. Usulan yang diberikan untuk mengurangi cacat produk dapat meningkatkan level sigma dari 5,095 menjadi 5,29. Kemampuan proses (Cp) meningkat dari 0,99929 menjadi 0,999544. COPQ menurun dari Rp Rp 617.600,- menjadi Rp 518.784,-. Target cacat yang diharapkan sebesar 0,05 % pun tercapai setelah dilakukan perbaikan.

REFERENSI

[1]. Gyna, Frank M., “Quality Planning and Analysis”, McGraw-Hill International Edition, New York, 2001.

[2]. Perhimpunan Manajemen Mutu Indonesia, “Total Quality Management”, IQMA, 1996.

[3]. Tjiptono, Fandy, Anastasia Diana, “Total Quality Management”, Andi, Yogyakarta, 1995.

[4]. Dale H. Besterfield, “Quality Control fifth edition”, Prentice Hall, New Jersey, 1995. [5]. Gaspersz, Vincent, “Total Quality Management”, PT Gramedia Pustaka Utama,

Jakarta, 2002.

[6]. Walpole, Myers, “Ilmu Peluang dan Statistika untuk Insinyur dan Ilmuwan”, ITB, Bandung, 1995.

[7]. Gasperz, Vincent, “Statistical Process Control”, PT Gramedia Pustaka Utama, Jakarta, 2006.