1

PEMANFAATAN AIR CONTINUOUS

BLOW DOWN DI PLTU PRIOK UNIT 4

PENELITIAN MINOR

Karya tulis ini sebagai salah satu syarat untuk memperoleh gelar Magister dari Institut Teknologi Bandung

Oleh : MOCHAMAD SOLEH 23108316

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNIK MESIN DAN DIRGANTARA

INSTITUT TEKNOLOGI BANDUNG

2

PEMANFAATAN AIR CONTINUOUS

BLOW DOWN DI PLTU PRIOK UNIT 4

Nama

: Mochamad Soleh

NIM

: 23108316

Pembimbing

Dr. Ir. Abdurrachim Halim

NIP : 130 675 508

3

Lembar Pengesahan

Penelitian Minor

PEMANFAATAN AIR CONTINUOUS

BLOW DOWN DI PLTU PRIOK UNIT 4

Oleh :

MOCHAMAD SOLEH

23108316

Program Studi Teknik Mesin

Institut Teknologi Bandung

Disetujui pada Tanggal : 11 September 2009

Pembimbing

i

ABSTRAK

Potensi panas yang dimiliki oleh air continuous blowdown yang dihasilkan oleh 6 buah HRSG dan 2 buah boiler cukup tinggi. Saat ini PT. Indonesia Power UBP Priok telah memanfaatkan air continuous blowdown menjadi air baku untuk demineralization plant di PLTU dan PLTGU.

Untuk lebih meningkatkan tingkat pemanfaatan agar dapat dicapai zero waste dan untuk terus menerus melakukan usaha – usaha penghematan baik secara thermal dan biaya, maka pada saat ini telah dilakukan modifikasi pada steam air heater PLTU Unit 4 agar dapat menggunakan air blowdown sebagai fluida pemanas yang menggantikan uap superpanas.

Modifikasi yang dilakukan adalah membuat 1 dari 6 segmen steam air heater terpisah sumber fluida panasnya. 1 segmen menggunakan sumber fludia panas dari air continuous blowdown dan 5 segmen lainnya tetap menggunakan uap superpanas sebagai sumber fluida panasnya.

Dengan begitu panas yang dibutuhkan dari uap superpanas akan berkurang dan digantikan dengan panas yang bersumber dari air continuous blowdown.

Hasil dari modifikasi ini adalah penghematan pemakaian uap sebesar 255 kg/jam dan peningkatan efisiensi thermal sebesar 0,012%.

Penghematan biaya dengan asumsi capacity factor dari pembangkit sebesar 70% dari penghematan biaya bahan bakar adalah sebesar Rp. 121,448,351.37 per tahun, sedangkan dari biaya produksi uap adalah sebesar Rp. 343,048,608.00 per tahun. Sehingga total penghematan yang dapat dicapai adalah sebesar Rp. 428,062,453.96.

ii

ABSTRACT

Heat potential that contained in a stream of continuous blowdown water produced by 6 HRSGs and 2 boilers is significantly high. Currently PT. Indonesia Power UBP Priok is already utilizing this potential of continuous blowdown water to be a source of raw water for demineralization plant in its Oil Fired Steam Power Plant and Gas Fired Combined Cycle.

To increase it utilization level to achieve zero waste and the motivation to continuosly increasing the efforts for cost saving and thermal efficiency improvement, PT. Indonesia Power UBP Priok recently modified a set of steam air heater to be capable of using continuous blowdown water as heating fluid and replacing superheated steam as previous heating fluid.

Modification carried out is separate hot fluid source in one from six segments available in a steam air heater. One segment use hot fluid form continuous blowdown water and the remaining five segments still use superheated steam as its hot fluid source.

By carryout this modification thus required heat from superheated steam will be reduced and this requirement is fulfilled by heat coming from continuous blowdown water.

The result of this modification is saving in superheated steam consumption up to 255 kg/hour and efficiency improvement up to 0,012%.

The cost saving achieved by this modification, with 70% capacity factor of the power plant assumption, would give saving from fuel consumption saving up to Rp. 121,448,351.37 per annuum, whether from steam production cost saving is up to Rp. 343,048,608.00 per annuum. This sums up to total annually saving could be achieved up to Rp. 428,062,453.96.

iii

KATA PENGANTAR

Alhamdulillahi rabbil alamin, segala puji bagi Allah SWT, karena hanya berkat Rahmat dan Hidayah-Nya, Tugas Minor ini dapat diselesaikan.

Tugas Minor ini merupakan salah satu syarat yang harus dipenuhi untuk menyelesaikan pendidikan strata dua pada program studi Teknik Mesin, Program Pasca Sarjana, Institut Teknologi Bandung.

Dalam penyelesaian Tugas Minor ini, penulis mendapat bantuan serta dukungan yang sangat banyak dari berbagai pihak. Untuk itu pada kesempatan ini penulis menyampaikan ucapan terima kasih kepada :

1. DR. Ir. Abdurrachim Halim selaku Pembimbing Pertama dan Ir. Hendi Riyanto selaku Pembimbing Kedua, atas segala bimbingan dan perhatiannya terhadap penulis dalam menyelesaikan program pendidikan dan penelitian di Istitut Teknologi Bandung. Kiranya hanya Allah yang mampu membalas segala kebaikan beliau.

2. Seluruh staff pengajar Program Studi Teknik Mesin ITB yang telah banyak mengajarkan ilmu pengetahuan kepada penulis.

3. Managemen PT. Indonesia Power yang telah memberikan dukungan baik secara moril dan materiil sehingga proses pendidikan dan penyelesaian Tugas Minor ini dapat diselesaikan.

4. Ir. Zaenal Mustofa selaku General Manager PT. Indonesia Power UBP Priok yang selalu memberikan motivasi dan bimbingannya sehingga tugas ini dapat terlaksana.

5. Ir. PS. Kuncoro selaku Supervisor Senior Pemeliharaan Mesin PLTU/G yang telah melaksanakan pekerjaan modifikasi dan dukungannya pada penulis.

6. Rekan – rekan operator di PLTGU dan PLTU Priok yang telah banyak memberikan referensi dan rekan diskusi yang baik.

iv

8. Ayahanda dan Ibunda terhormat yang selalu memberikan semangat dan doanya.

9. Ayah dan Ibu Mertua, atas bantuan tenaga, pikiran dan doanya dalam menjaga dan mendidik anak-anak saya selama masa pendidikan saya. 10.Semua pihak yang telah membantu dalam penyelesaian tesis ini.

Akhirnya, penulis berharap tugas akhir ini ada manfaatnya bagi pembaca. Kritik dan saran untuk kesempurnaan tulisan ini akan penulis terima dengan senang hati.

Bandung, September 2009

v

1.1. Latar Belakang ... 1

1.2. Tujuan dan Manfaat Penelitian ... 2

1.3. Metode Penelitian ... 3

1.4. Batasan Permasalahan ... 3

1.5. Sistematika Penulisan ... 4

BAB II. KAJIAN PUSTAKA PEMANFAATAN AIR BLOWDOWN ... 5

4.1. Pendahuluan ... 5

4.2. Pemanfaatan air blowdown ... 7

2.2.1. Pemanfaatan air blowdown dengan cara pemulihan energi ... 7

2.2.2. Pemanfaatan air pada proses lain ... 15

BAB III. PEMANFAATAN AIR BLOWDOWN DI PT. INDONESIA POWER UBP PRIOK ... 17

5.1. Pendahuluan ... 17

5.2. Pemanfaatan sebagai pemanas udara pembakaran di PLTU 4 ... 18

3.2.1. Siklus thermodinamika PLTU 4 ... 18

3.2.2. Steam air heater sebelum modifikasi ... 20

3.2.3. Sistem udara pembakaran setelah modifikasi ... 23

3.2.4. Hasil pengujian ... 23

BAB IV. EVALUASI HASIL MODIFIKASI ... 25

6.1. Pendahuluan ... 25

6.2. Proses perpindahan panas di dalam steam air heater ... 25

6.3. Thermal rating steam air heater ... 25

4.3.1. Heat transfer coefficient sisi udara ... 26

4.3.2. Heat transfer coefficient sisi uap... 27

4.3.3. Mencari overall heat transfer coefficient ... 28

4.3.4. Memperkirakan temperatur fluida keluar ... 28

4.3.5. Memperkirakan temperatur air dalam pipa ... 28

6.4. Hasil perhitungan thermal rating ... 29

4.4.1. Modifikasi pada satu segmen steam air heater ... 29

6.5. Penghematan uap dari modifikasi steam air heater ... 31

6.6. Kenaikan efisiensi thermal PLTU dari penghematan uap ... 32

6.7. Penghematan biaya ... 34

4.7.1. Penghematan dari pemakaian air ... 34

4.7.2. Penghematan dari kenaikan efisiensi thermal ... 35

BAB V. KESIMPULAN & SARAN ... 36

7.1. Kesimpulan... 36

vi

DAFTAR GAMBAR

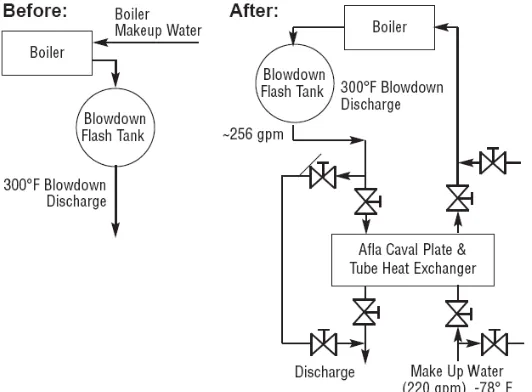

Gambar II-2 Skema sistem flash tank ... 9

Gambar II-3Skema pemanfaatan dengan metode flash tank ... 9

Gambar II-4 Skema sistem flash tank & penukar panas ... 11

Gambar II-5 Skema pemanfaatan dengan metode flash tank & penukar panas ... 12

Gambar II-6 Skema pemanfaatan dengan metode flash tank, penukar panas & break tank ... 12

Gambar II-7 Skema pemanfaatan air blowdown di Augusta Mill ... 14

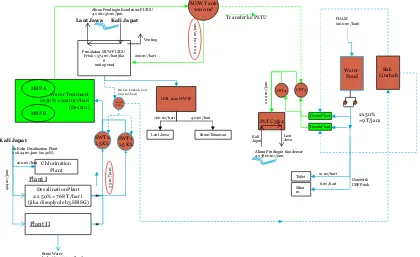

Gambar III-1 Neraca air UBP Priok... 17

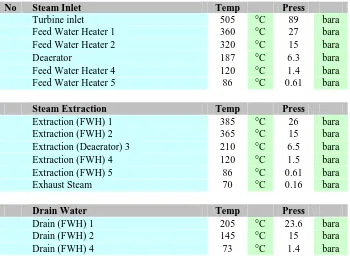

Gambar III-2 Skema Umum PLTU Priok ... 19

Gambar III-3 Siklus Rankine dalam diagram T-s untuk PLTU Priok ... 20

Gambar III-4 Steam air heater tampak depan ... 22

Gambar III-5 Steam air heater tampak atas ... 22

Gambar III-6 Skema proses Steam Air Heater ... 22

Gambar III-7 Steam air heater setelah dimodifikasi ... 23

Gambar III-8 Hasil pengukuran temperatur outlet air blowdown ... 24

vii

DAFTAR TABEL

Tabel II-1Batasan kandungan bahan kimia sesuai rekomendasi ABMA ... 7

Tabel II-2Potensi penghematan dari pemulihan energi dari air blowdown ... 8

Tabel III-1 Kondisi keadaan uap PLTU Priok ... 20

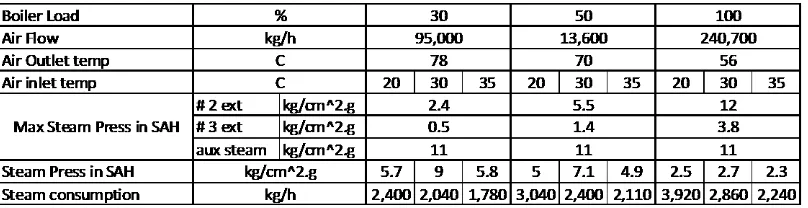

Tabel III-2 Data kinerja steam air heater ... 21

Tabel III-3 Hasil pengukuran temperatur outlet air blowdown ... 24

Tabel IV-1 Data geometri steam air heater untuk satu segmen steam air heater ... 29

Tabel IV-2 Heat transfer coefficient Sisi Udara ... 30

Tabel IV-3 Heat transfer coefficient Sisi Udara ... 30

Tabel IV-4 Perhitungan temperatur udara & air keluar ... 31

Tabel IV-5 Perbandingan temperatur air keluar ... 31

Tabel IV-6 Data kondisi uap saat beban 33 MW ... 33

Tabel IV-7 Data kondisi uap saat beban 33 MW setelah penambahan uap ... 34

Tabel IV-8 Penghematan Biaya dari biaya produksi uap ... 35

viii

DAFTAR SIMBOL

HURUF LATIN

Simbol Arti Satuan

Luas permukaan fin Luas permukaan tanpa fin Luas permukaan total

Kapasitas panas spesifik pada tekanan konstan J/kg.K

Diameter fin mm, m

Diameter akar fin mm, m

1 Faktor koreksi variasi sifat fluida 2 Faktor koreksi jumlah baris 4 Faktor koreksi konveksi alami

Faktor kekotoran / fouling sisi air W/m2.K Faktor kekotoran / fouling sisi udara W/m2.K

Percepatan grafitasi m/s2

Koefisien perpindahan panas W/m2.K

′ Koefisien perpindahan panas W/m2.K

′ , Koefisien perpindahan panas W/m

2 .K Koefisien perpindahan panas untuk fase cairan

saja (liquid only)

W/m2.K

Koefisien perpindahan panas untuk kondisi desuperheat

W/m2.K Koefisien perpindahan panas untuk kondisi

kondensasi

W/m2.K Enthalpy untk kondisi air jenuh J/kg

Enthalpy untk kondisi superheat J/kg Enthalpy untk kondisi uap jenuh J/kg

Konduktifitas thermal fin W/m.K

Konduktifitas thermal pipa W/m.K

Panjang pipa, panjang fin mm, m

Laju alir massa kg/s

Laju alir massa air kg/s

Laju alir massa air continuous blowdown kg/s

Laju alir massa udara kg/s

Bilangan Nusselt

0 Bilangan Nusselt pada kondisi 0 , Jumlah tube

2 Number of transfer unit kW/K

Efektifitas thermal Bilangan Prandtl

Bilangan Prandtl untuk kondisi cairan

ix

3 Jarak antar tube pada arah bidang diagonal pada susunan staggered

mm

Kalor/energi W

Kalor/energi yang dimiliki oleh air continuous blowdown

W Kalor/energi yang disumbangkan oleh air

continuous blowdown

W Kalor/energi yang dimiliki oleh udara W Rasio temperatur

Bilangan Rayleigh Bilangan Reynolds

Bilangan Reynolds untuk kondisi cair

Luas permukaan minimum mm2, m2

Jarak antar fin mm, m

Ketebalan pipa mm, m

Temperatur fluida dingin C, K

Temperatur dinding pipa C, K

Temperatur fluida panas C, K

Temperatur fluida arah masuk C, K

Temperatur fluida arah keluar C, K

Temperatur lingkungan C, K

Koefisien perpindahan panas keseluruhan W/m2.K

Kecepatan fluida maksimum m/s

Tebal fin mm

Kualitas uap

HURUF YUNANI

Simbol Arti Satuan

� Koefisien perpindahan panas kondisi cair W/m2.K

Koefisien ekspansi thermal K-1

Perbedaan temperatur

Kekentalan kinematik m2/s

Δ Selisih entalpi

� Densitas kg/m3

� Densitas pada kondisi cair kg/m3

� Densitas pada kondisi gas kg/m3

Viskositas N.s/m2

Efisiensi fin

0

Tabel II-1Batasan kandungan bahan kimia sesuai rekomendasi ABMA ... 7

Tabel II-2Potensi penghematan dari pemulihan energi dari air blowdown ... 8

Tabel III-1 Kondisi keadaan uap PLTU Priok ... 20

Tabel III-2 Data kinerja steam air heater ... 21

Tabel III-3 Hasil pengukuran temperatur outlet air blowdown ... 24

Tabel IV-1 Data geometri steam air heater untuk satu segmen steam air heater ... 29

Tabel IV-2 Heat transfer coefficient Sisi Udara ... 30

Tabel IV-3 Heat transfer coefficient Sisi Udara ... 30

Tabel IV-4 Perhitungan temperatur udara & air keluar ... 31

Tabel IV-5 Perbandingan temperatur air keluar... 31

Tabel IV-6 Data kondisi uap saat beban 33 MW ... 33

Tabel IV-7 Data kondisi uap saat beban 33 MW setelah penambahan uap ... 34

Tabel IV-8 Penghematan Biaya dari biaya produksi uap... 35

1

BAB I.

PENDAHULUAN

1.1. Latar Belakang

PT. Indonesia Power UBP Priok adalah anak perusahaan PT. PLN (Persero), yang mengoperasikan mesin – mesin PLTU, PLTGU, PLTG dan PLTD. PLTGU Priok adalah pembangkit listrik tenaga gas-uap, atau siklus gabungan antara siklus gas dengan turbin gas dan siklus uap dengan turbin uap. Kapasitas terpasang PLTGU Priok adalah 1.180 MW yang terdiri atas 2 blok, yang masing – masing blok terdiri atas 3 unit turbin gas dengan kapasitas terpasang 130 MW dan 1 unit turbin uap dengan kapasitas terpasang 200 MW.

Total daya terpasang PLTGU di Jawa Bali (PT Indonesia Power dan PJB) pada saat ini adalah 6.272 MW. Dari total daya terpasang PLTGU tersebut, PLTGU UBP Priok memberikan kontribusi sebesar 18,81 % dengan demikian cukup memberikan kontribusi yang baik jika efisiensi termalnya dapat selalu ditingkatkan.

Pada sebuah pembangkit thermal baik itu PLTGU maupun PLTU, air baku adalah salah satu bahan selain bahan bakar yang dibutuhkan secara terus menerus untuk membangkitkan listrik. Air baku yang digunakan di PLTGU Priok bersumber dari air laut yang proses di desalination plant menjadi raw water, lalu kemudian diproses di demineralization plant menjadi air murni. Air murni ini kemudian diubah menjadi uap di HRSG, kebutuhan air baku untuk satu unit HRSG PLTGU Priok untuk beban base load adalah sekitar 3,5 ton per jam.

Pada dasarnya sebagian besar siklus air di PLTGU dan PLTU adalah siklus tertutup, namun pada PLTGU dan PLTU Priok memiliki sebagian kecil yang bersiklus terbuka dapat didaur-ulang dan tidak dapat didaur-ulang.

2

lain sebagai air baku PLTGU dan PLTU maka harus diolah terlebih dulu di demineralization plant, dan sebelum diolah di demineralization plant temperaturnya harus diturunkan terlebih dahulu ke temperature operasi demineralization plant, yaitu sekitar 45oC.

Potensi panas terbuang dari air blowdown dan air limbah lainnya dapat diringkas sebagai berikut :

Air blowdown PLTGU

Temperatur : 70o– 80oC, debit : 30 ton/jam

Air blowdown PLTU

Temperatur : 70o– 80oC, debit : 5,45 ton / jam (BD = 2,5%)

Air kondensasi fuel heater PLTU

Temperatur : 130o– 140oC, debit : 0,684 ton / jam

Beberapa aplikasi pemanfaatan air blowdown telah dilaksanakan antara lain : 1. Memanfaatkan sebagai air baku untuk demineralization plant PLTGU

dan PLTU

2. Memanaskan udara pembakaran di PLTU sekaligus mendinginkan air blowdown

Pada penelitian minor ini akan difokuskan pada pengkajian mengenai pemanfaatan air blowdown sebagai pemanas di siklus thermal pembangkit dan evaluasi hasil pemanfaatan untuk pemanasan udara pembakaran seperti disebutkan pada point 2 diatas.

1.2. Tujuan dan Manfaat Penelitian

Tujuan penelitian ini adalah mengkaji alternatif – alternatif pemanfaatan air blowdown baik berupa kajian literatur ataupun pada aplikasi yang sudah diterapkan.

3

1. Mengkaji proses pencapaian tujuan ekonomi dari peningkatan efisiensi thermal PLTU dan penghematan biaya pemakaian air.

2. Terciptanya lingkungan yang lebih bersih dengan berkurangnya sumber daya alam yang digunakan.

1.3. Metode Penelitian

Metode yang digunakan pada tahap – tahap penelitian ini adalah : 1. Studi Lapangan

Mengevaluasi kondisi lapangan PLTU dan mengumpulkan data-data yang berhubungan dengan penelitian ini antara lain: heat and mass balance diagram, piping and instrument diagram, dan gambar geometri PLTU.

2. Studi Literatur

Mempelajari literatur mengenai prinsip dasar PLTU dan aplikasi pemanfaatan air blowdown yang pernah diterapkan.

3. Tahap evaluasi :

a. Melakukan monitoring parameter pada PLTU selama periode tertentu

b. Membandingkan antara data hasil pengukuran dengan data dari hasil monitoring

c. Menghitung penghematan uap dan biaya yang diperoleh 4. Pembahasan dan penulisan hasil penelitian

1.4. Batasan Permasalahan

Batasan penulisan dalam penelitian ini meliputi:

1. Pengkajian secara thermodinamika, perpindahan panas, dan mekanika fluida untuk mendapatkan thermal rating dari penukar panas.

4

1.5. Sistematika Penulisan

Penyusunan laporan penelitian ini dibagi menjadi lima bab yang disusun secara sistematis dan menjelaskan tahap-tahap penelitian:

BAB I Pendahuluan.

Bab ini terdiri dari latar belakang, tujuan penelitian, batasan penulisan dan sistematika penulisan.

BAB II Kajian Pustaka Pemanfaatan Air Blowdown

Bab ini memuat pengkajian sejumlah alternatif pemanfaatan air blowdown yang sudah diterapkan dari sejumlah literatur.

BAB III Pemanfaatan Air Blowdown Di PT. Indonesia Power UBP Priok Bab ini memuat tentang pemanfaatan air blowdown yang sudah diterapkan di UBP Priok, termasuk alternatif untuk memanaskan udara pembakaran.

BAB IV Evaluasi Hasil Modifikasi

Bab ini memuat analisa secara thermodinamika, perpindahan panas dan mekanika fluida pada hasil modifikasi.

BAB V Kesimpulan dan Saran.

5

BAB II.

KAJIAN PUSTAKA PEMANFAATAN AIR

BLOWDOWN

4.1. Pendahuluan

Boiler blowdown sangat penting untuk keberlanjutan operasional untuk setiap boiler. Tanpa blowdown, konsentrasi bahan – bahan kimia pada air boiler dapat meningkat sampai batas yang dapat diterima, dan sangat berpotensial terhadap kerusakan boiler. Hal – hal yang sering terjadi akibat

bahan kimia pada air boiler antara lain : kerak pada tube, korosi dan liquid carry over.

Bahkan dengan program pretreatment yang terbaik sekalipun, air pengumpan boiler masih tetap mengandung sejumlah ketidakmurnian, seperti suspended and dissolved solids. Ketidakmurnian ini dapat terus berada dan mengakumulasi di dalam boiler, sepanjang masa operasi boiler tersebut. Peningkatan konsentrasi padatan terlarut dapat menyebabkan carryover air boiler ke uap, menyebabkan kerusakan pada pipa, steamtraps atau bahkan ke peralatan proses lainnya. Peningkatan konsentrasi suspended solids dapat mengakibatkan endapan, yang menurunkan efisiensi boiler dan kemampuan perpindahan panasnya.

Untuk menghindari masalah pada boiler, air harus secara teratur dibuang, atau

di “blowdown” dari boiler untuk mengendalikan konsentrasi suspended dan total dissolved solids di dalam boiler. Air blowdown permukaan dibuang secara terus menerus untuk mengurangi kadar dissolved solids, dan air blowdown di dasar drum dibuang secara terus menerus untuk membuang endapan dari dasar boiler.

6

Maka kalor boiler ini dapat dipulihkan dan digunakan kembali pada operasi boiler.

Keuntungan dari melaksanakan boiler blowdown :

Kebutuhan bahan bakar dan zat kimia yang lebih sedikit

Biaya pemeliharaan dan perbaikan berkurang dan berkurangnya deposit & carryover

Uap yang lebih bersih dan efisien

Mengurangi biaya operasi (pengurangan pada konsumsi, pembuangan, pengolahan dan pemanasan air)

Mengurangi kehilangan energy dari blowdown air boiler

Untuk mencapai praktek operasonal yang baik untuk blowdown air boiler diperlukan kombinasi yang tepat dari persentase air blowdown yang dibuang dan air yang bersirkulasi di dalam boiler. Jika persentase air boiler yang diblowdown terlalu sedikit akan mengakibatkan carryover air boiler ke uap atau pembentukan kerak pada dinding boiler. Blowdown yang berlebihan akan mengakibatkan pembuangan energy, air, dan bahan kimia.

Persentase air blowdown yang tepat tergantung kepada fungsi jenis boiler, tekanan uap, program pengendalian dengan bahan kimia dan kualitas air pengumpan. Jumlah blowdown yang optimal biasanya dihitung dan dikendalikan dengan menghitung konduktivitas air pengumpan boiler, karena konduktivitas air adalah ukuran yang menggambarkan konsentrasi total dissolved solid. Umumnya persentasi blowdown berkisar pada 4 – 8 % dari laju lairan air pengumpan, namun dapat mencapai 20 % pada kualitas air pengumpan boiler yang sangat buruk.

Konsentrasi maksimum yang disarankan mengacu kepada American Boiler Manufacturers Association (ABMA) adalah sebagai berikut :

7

Tabel II-1Batasan kandungan bahan kimia sesuai rekomendasi ABMA

Seperti yang telah diungkapkan sebelumnya, boiler dengan kualitas air pengumpan yang terbaik sekalipun masih membutuhkan sejumlah blowdown untuk tetap mempertahankan kualitas kimia air. Maka selanjutnya menjadi penting untuk melakukan investigasi semua potensi pemulihan energi serta potensi pemanfaatan ulang pada proses lain yang dimiliki oleh aliran air blowdown.

Mengurangi losses yang terkait dengan blowdown boiler dapat dicapai dengan tiga metode, pertama laju blowdown dapat dikurangi dengan meningkatkan kualitas air pengumpan dengan meningkatkan proses chemical treatment pada air penambah (make-up) dan boiler, kedua berpusat pada usaha untuk memanfaatkan kembali energy yang terkandung pada air blowdown dan ketiga memanfaatkan air blowdown sebagai air baku untuk proses lainnya yang membutuhkan air, baik dengan diolah terlebih dahulu atau tidak.

4.2. Pemanfaatan air blowdown

Selanjutnya akan dibahas lebih lanjut pemanfaatan air blowdown dengan cara pemulihan energi dan pemanfaatan air pada proses lain.

2.2.1. Pemanfaatan air blowdown dengan cara pemulihan energi

8

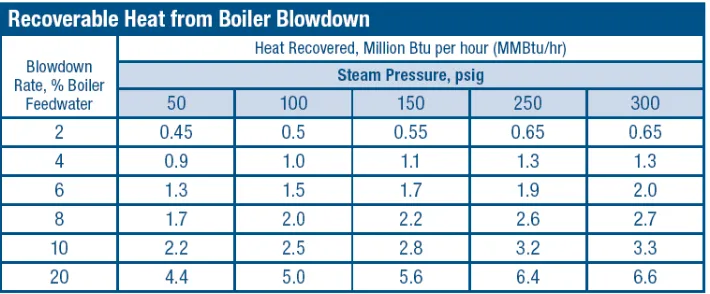

memanaskan air pengumpan boiler. Boiler apa saja dengan continuous blowdown lebih dari 5% laju aliran massa uap utama potensial untuk pengaplikasian pemulihan energi. Penghematan energi yang lebih besar dapat diperoleh pada boiler bertekanan tinggi. Tabel berikut ini menunjukkan potensi penghematan pemulihan energi dari air blowdown :

Tabel II-2Potensi penghematan dari pemulihan energi dari air blowdown

Sejumlah cara yang telah dipraktekkan untuk memulihkan energy dari air blowdown antara lain :

1) Flash Tank System

9

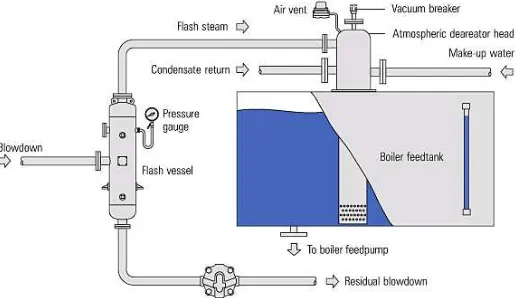

Gambar II-1 Skema sistem flash tank

Adanya tanki flash memungkinan flash steam untuk dipulihkan, dengan menyediakan ruang terbuka agar kecepatan uap menjadi rendah sehingga air panas dan uap flash berpisah untuk selanjutnya dialirkan ke tempat lain. Penempatan flash tank yang cukup memungkinkan adalah didalam feed water tank (umumnya menjadi satu dengan deaerator).

Temperatur air didalam feedwater tank sangat penting, jika terlalu rendah injeksi bahan kimia akan diperlukan untuk men-deoksigenasi air, jika terlalu tinggi pompa air pengumpan dapat mengalami kavitasi. Sehingga jika temperatur air di tanki pengumpan cukup tinggi, menjadi tidak praktis untuk memasukkan uap flash ke dalam tanki. Solusi lain yang mungkin adalah memanaskan air pada sisi bertekanan pada pompa pengumpan atau memanaskan udara pembakaran.

10

Gambar diatas menunjukkan instalasi sederhana yang mampu memulihkan energy sebanyak 117 kW dan 157 kg/h air boiler berkualitas.

Tanki flash bekerja pada tekanan yang rendah sehingga tidak ada energi untuk mengangkat residual blowdown setelah steam trap, sehingga dapat di-drain dengan efek gravitasi melalui pipa. Vacuum breaker – ada saatnya dimana boiler tidak melakukan blowdown, sehingga uap yang berada pada tanki flash dan pipa akan terkondensasi dan hampa akan terbentuk. Jika hampa ini tidak dibuang, maka air akan tertarik dari tanki air pengumpan ke dalam pipa. Saat boiler mengalirkan blowdown lagi, maka air akan mengalir didalam pipa dengan kecepatan tinggi dan water hammer akan terjadi. Pemasangan vacuum breaker yang dipasang pada bagian atas deaerator akan melindungi terhadap kejadian seperti ini.

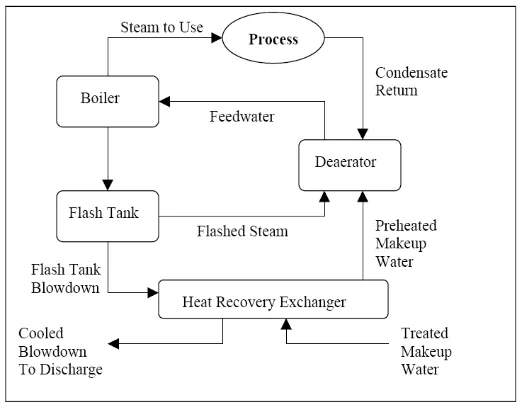

2) Flash Tank – Heat Exchanger System

11

Gambar II-3 Skema sistem flash tank & penukar panas

Sekitar 49% energi didalam air blowdown dapat dipulihkan dengan menggunakan tanki flash dan peralatan terkait lainnya, namun masih ada kemungkinan lainnya untuk pemulihan lebih lanjut.

12

Gambar II-4 Skema pemanfaatan dengan metode flash tank & penukar panas

Skema sistem diatas masih menyimpan sejumlah masalah, antara lain aliran air yang simultan antara air pengumpan yang dingin dengan air panas dari blowdown mungkin tidak akan tercapai, karena aliran air blowdown tidak sepenuhnya kontinyu. Untuk memperbaiki kendala pada sistem diatas, dapat dilihat pada skema di bawah :

Gambar II-5 Skema pemanfaatan dengan metode flash tank, penukar panas & break tank

13

sehingga jika air blowdown telah mencapai temperatur yang cukup tinggi, dapat dipompa ke penukar panas untuk menaikkan temperatur rata – rata pada tanki dan menghemat energi.

Jika temperatur air blowdown masih diatas 43°C, maka sebaiknya dialirkan ke tanki blowdown dari pada dibuang ke drain, karena masih memiliki energy yang dapat dipulihkan.

Plate heat exchangers disarankan untuk aplikasi ini, karena ukurannya cukup kecil dan mudah dipelihara. Pengalaman menunjukkan bahwa kecepatan dan turbulensi fluida yang cukup tinggi membantu penukar panas tipa plat tetap bersih, sehingga pembongkaran untuk pembersihan jarang diperlukan. Namun jika memang dibutuhkan, pembongkaran plat untuk dibersihkan sangat mudah dilakukan.

Dibandingkan dengan pembersihan penukar panas shell & tube yang lebih kompleks dan memerlukan pembongkaran total, dan seringkali tube – tube tidak dapat dibongkar untuk dibersihkan. Saat energy dipulihkan dari uap flash dan dari kondensat, 87% dari total energi yang terkandung didalam air blowdown telah dipulihkan, dan sebagai tambahan, masih ada 14% massa air yang telah dipulihkan yang memberikan kontribusi signifikan pada penghematan.

3) Aplikasi

Salah satu aplikasi skema diatas adalah di Augusta Newsprint

Company’s, Georgia, mill yang menghemat hampir $31,000 pertahun untuk biaya bahan bakar.

Plant Overview

14

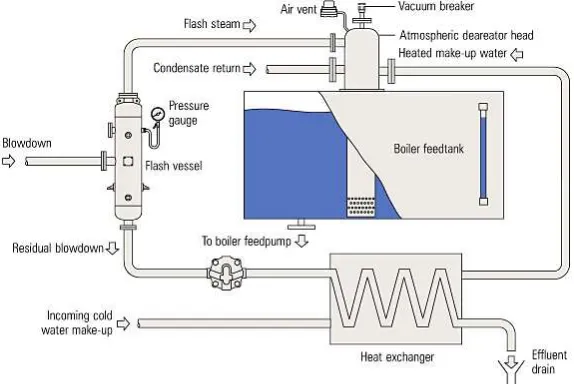

Saat ini continuous boiler blowdown dialirkan ke tanki flash dimana tekanan diturunkan dari 300 psig ke 55 psig. Dari proses ini dihasilkan uap flash yang kemudian dialirkan ke aliran masuk uap di deaerator. Pola operasi ini memberikan penghematan biaya bahan bakar sampai $10,000 per tahun. Penghematan lainnya masih dapat diperoleh dari kondensate yang keluar dari tanki flash, yang masih mengandung energi panas untuk memanaskan air penambah boiler. Skemanya dapat dilihat dibawah ini :

Gambar II-6 Skema pemanfaatan air blowdown di Augusta Mill

Karyawan Augusta mill melakukan modifikasi boiler untuk memulihkan energi dan aliran continuous blowdown dari tanki flash blowdown boiler. Modifikasi yang dilakukan termasuk pemasangan sebuah penukar panas plate-and-tube dan pemipaan yang dibutuhkan. Air blowdown dengan temperatur 149° C dari

drain tanki flash dialirkan ke “sisi panas” penukar panas untuk memanaskan air pengumpan boiler yang melalui sisi lain dari penukar panas.

15

Di Augusta mill, memanaskan air pengumpan boiler sebanyak 17° F dapat menghemat biaya bahan bakar tahunan sebanyak $31,000. Perhitungan didasarkan kepada aliran normal air pengumpan sebanyak 220 gallons per menit, selisih temperature 17° F, dan biaya bahan bakar $2.33 per 1,000 pounds uap. Biaya proyek keseluruhan adalah $15,000; sehingga periode simple payback adalah sekitar 6 bulan. Diharapkan penghematan energi dapat mencapai 14,000 MBTU per tahun.

2.2.2. Pemanfaatan air pada proses lain

1) Daur ulang air blowdown dengan menggunakan Dow’s

Dual-membrane Technology

Gaojing Power Plant di China telah menggunakan Teknologi Dow Water & Process Solutions' dual-membrane yang mampu mengatasi air limbah yang mengandung kekerasan, alkalinitas, silicon dioksidan dan sulfate yang tinggi, agar dapat digunakan kembali dalam proses. Teknologi ini membantu mewujudkan pemanfaatan ulang sampai 70%, saat ini telah beroperasi lebih dari 5 tahun.

Sistem membrane ganda ini terdiri atas DOWTM Ultrafiltration SFP-2660 dan DOWTM FILMTECTM BW30-365FR dan BW30-400 reverse osmosis membranes.

2) Daur ulang air blowdown dengan dimanfaatkan langsung

16

17

BAB III.

PEMANFAATAN AIR BLOWDOWN DI PT.

INDONESIA POWER UBP PRIOK

5.1. Pendahuluan

Sebagai perusahaan yang telah memiliki standar mutu dan ISO 14000 dan ISO 9000 yang mewajibkan perusahaan untuk terus menerus melakukan perbaikan dalam hal kualitas produksi yang tetap mengikuti kaidah pemeliharaan lingkungan, PT. Indonesia Power UBP Priok telah mengaplikasikan sistem pemanfaatan air blowdown dan akan terus menerus meningkatkan baik kadar pemanfaatannya dan kualitas pemanfaatannya. Pada akhirnya diharapkan akan tercapai kondisi zero waste, dimana waste yang ada didaur ulang untuk dimanfaatkan diproses produksi lainnya yang membutuhkannya.

Proses pemanfaatan air ini dilakukan secara terpadu untuk seluruh area di UBP Priok, sehingga kelebihan air disatu sistem dapat dimanfaatkan di sistem lainnya yang membutuhkan. Gambaran siklus pemakaian air di UBP Priok dapat dilihat pada skema neraca air berikut ini :

Gambar III-1 Neraca air UBP Priok

Bak (jik a disuply oleh 3 HRSG)

SWT 1

Pemakaian MUW PLTGU Priok = 574 m3/hari jika Air Baku Desalination Plant

18

Proses untuk terus menerus mencari potensi daur ulang dan penghematan diwujudkan dalam sebuah roadmap dimana pemanfaatan harus terus berkembang, sampai kondisi zero waste dapat dicapai. Sebagai awal, sejak tahun 2005 telah dimanfaatkan limbah blowdown PLTGU sebagai bahan baku Demineralization Plant PLTGU dengan parameter kualitas yang digunakan antara lain : daya hantar, pH, dan kejernihan.

Selanjutnya pada awal tahun 2009 limbah blowdown dari PLTU telah dimanfaatkan sebagai sumber air baku Demineralization Plant PLTU. Pada periode yang sama, aliran air blowdown yang sama juga telah digunakan sebagai sumber panas pada pemanas udara pembakaran di PLTU 4.

Selanjutnya akan dibahas lebih jauh tentang pemanfaatan sebagai pemanas udara pembakaran.

5.2. Pemanfaatan sebagai pemanas udara pembakaran di PLTU 4

3.2.1. Siklus thermodinamika PLTU 4

1) Komponen utama PLTU Priok

Pembangkit Listrik Tenaga Uap Priok Unit 3 & 4 terdiri atas beberapa sistem dan komponen utamanya yaitu :

1. Sistem pembangkitan uap, komponen utamanya yaitu : 1.1. Boiler

1.2. Turbin uap

2. Sistem air kondensat, komponen utamanya yaitu : 2.1. Kondensor

2.2. Feed water heater #4 2.3. Feed water heater #5

3. Sistem air pengumpan boiler, komponen utamanya yaitu : 3.1. Deaerator

19

Skema komponen utama dari PLTU Priok dapat dilihat pada gambar dibawah.

Gambar III-2 Skema Umum PLTU Priok

2) Tingkat keadaan uap

Data tingkat keadaan uap yang akan digunakan sebagai dasar pada perhitungan adalah sebagai berikut :

No Steam Inlet Temp Press

Steam Extraction Temp Press

20

Steam/Water Outlet Temp Press

Boiler 505 °C 89

FWH 1 230 °C 89 bar

FWH 2 200 °C 89 bar

FWH 4 100 °C 6.3 bar

FWH 5 90 °C 6.3 bar

Tabel III-1 Kondisi keadaan uap PLTU Priok

Tingkat keadaan uap dalam diagram T-s siklus Rankine dapat dilihat pada gambar di bawah ini :

1

Gambar III-3 Siklus Rankine dalam diagram T-s untuk PLTU Priok

3.2.2. Steam air heater sebelum modifikasi

21

1. Auxillary steam dari outlet low temperature superheater 2. Extraksi # 2 dari turbin uap

3. Extraksi # 3 dari turbin uap

Pada saat start, dimana belum ada uap yang dialirkan ke turbin, uap superpanas diambil dari auxillariy steam, sedangkan pada beban rendah uap diambil dari ekstraksi no.2, dan pada saat beban tinggi diambil dari ekstraksi no.3.

Berikut ini adalah data design untuk performance steam air heater :

Tabel III-2 Data kinerja steam air heater

Steam air heater berfungsi untuk memanaskan udara pembakaran di boiler sebelum dipanaskan lagi oleh regenerative air heater (ljungstrom air heater). Fungsi steam air heater cukup vital, dimana temperatur udara yang dipanaskan harus mencapai >50oC agar proses pemanasan di tahap berikutnya yang menggunakan gas buang sisa pembakaran sebagai media pemanas tidak mengalami sulfurisasi (kondensasi & sedimentasi sulfur di antara elemen pemanas).

Steam air heater tersusun atas penukar panas fin-tube, terdiri dari 2 bagian utama yang masing-masing terdiri atas 3 segmen.

22

Gambar III-4 Steam air heater tampak depan

Gambar III-5 Steam air heater tampak atas

Gambar III-6 Skema proses Steam Air Heater

23

3.2.3. Sistem udara pembakaran setelah modifikasi

Pada saat ini telah diaplikasikan modifikasi pada satu segmen steam air heater, dengan skema hasilnya adalah sebagai berikut :

SAH #4 SAH #5 SAH #6

Gambar III-7 Steam air heater setelah dimodifikasi

3.2.4. Hasil pengujian

Pengujian performance steam air heater setelah dimodifikasi

24

Gambar III-8 Hasil pengukuran temperatur outlet air blowdown

pipe temp ambient temp

inlet outlet amb1 amb2 avg Rata2 61.36 56.29 31.28 31.11 31.19 Max 64.50 58.60 34.50 42.30 36.55 Min 57.80 53.90 28.10 28.00 28.05

Tabel III-3 Hasil pengukuran temperatur outlet air blowdown

20.00 25.00 30.00 35.00 40.00 45.00 50.00 55.00 60.00 65.00 70.00

10:48:00 12:00:00 13:12:00 14:24:00 15:36:00 16:48:00 18:00:00 19:12:00

pipe temp inlet

pipe temp outlet

ambient temp amb1

ambient temp amb2

25

BAB IV.

EVALUASI HASIL MODIFIKASI

6.1. Pendahuluan

Evaluasi hasil modifikasi akan menitikberatkan pada perpindahan panas didalam steam air heater, sehingga dapat diambil kesimpulan kemampuan steam air heater setelah modifikasi, temperatur udara pembakaran serta penghematan uap yang terjadi setelah dilakukan modifikasi ini.

6.2. Proses perpindahan panas di dalam steam air heater

Proses perpindahan panas di dalam steam air heater terdiri atas 2 tahap, yaitu proses desuperheat, dan proses kondensasi. Secara skematik dapat dilihat pada gambar di bawah :

Gambar IV-1 Skema proses Steam Air Heater

6.3. Thermal rating steam air heater

Untuk dapat memprediksi output dari steam air heater perlu dilakukan perhitungan perpindahan panas pada steam air heater untuk mencari overall

Uap Superpanas Masuk

Air Jenuh/ Subcooled keluar

udara dingin

masuk Udara Panas keluar

Zona desuperhat

26

heat transfer coefficient dari koefisien perpindahan panas konveksi sisi air dan udara dan perpindahan panas konduksi.

4.3.1. Heat transfer coefficient sisi udara

Heat transfer coefficient sisi udara dapat dihitung dari persamaan untuk aliran menyilang melalui susunan pipa bersirip (cross flow in finned tube arrays). Steam air heater terdiri atas 2 blok penukar panas, dengan satu blok bersusun inline arrays dan blok lainnya staggered arrays. Prosedur untuk memprediksi kinerja penukar panas diambil dari Hewitt, adalah sebagai berikut :

1) Menghitung geometri fin a. Luas permukaan fin :

b. Luas permukaan di antara tube

=

+

c. Luas permukaan total

=

+

1 2

2− 2 + +

d. Luas aliran minimum untuk susunan inline

= 1− − 2

+

e. Luas aliran minimum untuk susunan staggered

= 2 3− − 2

2) Menghitung bilangan Reynolds dari kecepatan udara maksimum

=

�

27

3) Menghitung heat transfer coefficient rata – rata dari persamaan korelasi :

a. Untuk susunan staggered arrays

= 0.242. 0.658. b. Untuk susunan inline arrays :

= 0.30. 0.625. −0.375

. 13 4) Menghitung efisiensi fin

=

5) Menghitung heat transfer coefficient rata – rata

= .

6) Menghitung heat transfer coefficient efektif

′

= +

7) Menghitung heat transfer coefficient efektif terhadap bagian luar tube

′ ,

= ′ ,

4.3.2. Heat transfer coefficient sisi uap

Heat transfer coefficient sisi uap karena terdiri dari 2 proses, desuperheat, dan kondensasi, terdiri dari 2 persamaan korelasi untuk menghitung 2 kondisi yang berbeda tersebut.

a. Untuk kondisi desuperheating menggunakan persamaan korelasi aliran turbulen Dittus Boelter :

28

b. Untuk kondisi kondensasi menggunakan persamaan korelasi Boyko & Kruzhilin:

= 0.021. 0.8. 0.43

=� 1 + �

� −1

4.3.3. Mencari overall heat transfer coefficient

1

= + + 1 +

2 +

1

+ 1

4.3.4. Memperkirakan temperatur fluida keluar

2 =

4.3.5. Memperkirakan temperatur air dalam pipa

Jika diasumsikan kalor yang terbuang akibat konveksi alami sama dengan kalor yang dibuang dari air panas didalam pipa melewati dinding pipa, maka temperatur air di dalam pipa dapat diketahui. 1) Mencari bilangan Rayleigh untuk konveksi natural

= −

3

= 0.10

2

2) Mencari bilangan Nusselt dari persamaan korelasi

= 0+ 0.25 4 5

29

3) Mencari heat transfer coefficient untuk perpindahan panas konveksi alami

=

4) Panas yang dilepas dari dinding pipa, per satuan panjang

= Δ

5) Mencari temperatur air didalam pipa

= −

6.4. Hasil perhitungan thermal rating

4.4.1. Modifikasi pada satu segmen steam air heater

Uraian Satuan Sisi belakang Sisi depan

N No. tube 79.00 40.00

At bare tube area mm^2 10,329,642.72 5,230,198.85

A total area mm^2 55,277,842.72 35,354,368.10

Smin m2 1.43 0.80

So m2 3.05 3.05

delta N/A 0.47 0.26

Tabel IV-1 Data geometri steam air heater untuk satu segmen steam air heater

Belakang Depan

v_max m/s 4.06 7.25

ma kg/s 6.75 6.75

ton/hr 72,854.82 72,854.82

Re 1.01 1.01

Pr 5,537.56 9,903.06

30

F2 1.00

k baja 60.50 60.50

k udara 0.03 0.03

Cp_udara 1,007.00 1,007.00

Re 2,142.25 3,809.70

Tabel IV-2 Heat transfer coefficient Sisi Udara

CBD water inlet 70.00 C

Mass flow rate 15.00 ton/h

4.17 kg/sec

Specific volume 0.001023 m3/kg

Debit 0.004261 m3/sec

Vel in tube 0.288066 m/sec

Viscosity 0.000401 Pa.s

k 0.000660 kW/m.K

Tabel IV-3 Heat transfer coefficient Sisi Udara

31

T udara keluar 45.39 C

T air CBD keluar 64.79 C

Tabel IV-4 Perhitungan temperatur udara & air keluar

Temp pipa Temp

Tabel IV-5 Perbandingan temperatur air keluar

6.5. Penghematan uap dari modifikasi steam air heater

Penghematan pemakaian uap dapat dihitung dari keseimbangan energi di dalam sistem steam air heater. Uap masuk steam air heater dalam kondisi superheat dan mengalami kondensasi pada saat pemanasan udara. Sistem di PLTU Priok mengendalikan agar udara keluar steam air heater tidak kurang dari 52 C (pada kondisi beban 30 MW), dengan mengatur supply uap yang masuk ke dalam steam air heater. Dengan adanya tambahan panas dari air CBD maka kebutuhan uap untuk memanaskan udara akan berkurang.

Kondisi uap steam air heater :

Temperatur : 185,8 C

Tekanan : 0,7 bar

Entalpi uap superheat : 2754,11 kJ/kg Temperatur jenuhnya : 89,95 C Entalpi uap jenuh : 2659,42 kJ/kg Entalpi air jenuh : 376,68 kJ/kg

Kondisi udara di steam air heater :

32

Kondisi air blowdown di steam air heater :

Temperatur masuk : 62,05 C Temperatur keluar : 56,98 C Laju aliran massa : 8,33 kg/s

Panas yang dibutuhkan oleh udara :

= − = 48,80.1,007. 52−32 = 1.031,97

Laju aliran massa uap yang dibutuhkan : =

Δ

Δ = − + − = 2.377,46 �/

=1.031,97

2.377,46= 0,43 = 1.562,63

Dengan adanya tambahan panas dari air CBD sebesar :

= − = 8,33.4,18. 62,05−56,98 = 176,53

Sehingga panas yang dibutuhkan udara dari uap berkurang menjadi :

= 1.031,97−176,53 = 855,43

Maka penghematan uap menjadi : =1.031,97

2.377,46−

855,43

2.377,46= 0,43−0,36 = 0.07

= 252

6.6. Kenaikan efisiensi thermal PLTU dari penghematan uap

33

memanaskan steam air heater akan digunakan di turbin uap sebagai sumber tenaga. Perhitungan efisiensi akan didasarkan pada beban 33 MW, sesuai dengan kondisi PLTU Priok saat ini yang tidak mampu lagi mencapai beban maksimum 50 MW.

Kondisi uap saat beban 33 MW dapat dilihat pada tabel dibawah ini :

Tabel IV-6 Data kondisi uap saat beban 33 MW

34

28,35054% menjadi 28.31489%. Kondisi uap dengan penambahan aliran uap dapat dilihat dibawah :

Tabel IV-7 Data kondisi uap saat beban 33 MW setelah penambahan uap

6.7. Penghematan biaya

Dari uraian di atas telah dapat dicapai dua penghematan, yaitu penghematan air dan kenaikan efisiensi thermal. Berikut akan dievaluasi penghematan tersebut dari sisi biaya.

4.7.1. Penghematan dari pemakaian air

35

Sehingga penghematan dari biaya produksi uap adalah sebanyak :

Penghematan Uap 0.252 ton/jam

Harga Uap 222,000.00 Rp

Penghematan Biaya Produksi Uap 55,944.00 Rp/jam

Penghematan dalam 1 tahun 343,048,608.00 Rp

Tabel IV-8 Penghematan Biaya dari biaya produksi uap

4.7.2. Penghematan dari kenaikan efisiensi thermal

Penghematan biaya dari kenaikan efisiensi thermal dapat dihitung dari penghematan bahan bakar dimana untuk membangkitkan daya dengan beban yang sama menggunakan bahan bakar yang lebih sedikit. Secara sederhana penghematan antara kondisi 1 (sebelum modifikasi) dan kondisi 2 (setelah modifikasi) dapat dilihat pada tabel berikut ini :

Kondisi 1 Kondisi 2 satuan

Daya 30,000 30,000 kW

Energi dari bahan bakar 119,784.22 118,888.59 kW

Laju alir bahan bakar 1.94444 1.94363 kg/s

Nilai Kalor bahan bakar 61,603.45 61,168.38 kJ/kg

Efisiensi Thermal 28.30307% 28.31489%

Selisih Pemakaian bahan bakar 0.000812 kg/s

2.922236589 kg/jam

Penghematan dalam 1 tahun 85,013,845.96 Rp

36

BAB V. KESIMPULAN & SARAN

7.1. Kesimpulan

Dari hasil pembahasan dapat dilihat bahwa pencapaian yang telah dicapai baik dari segi penghematan biaya ataupun kenaikan efisiensi thermal menunjukkan hasil yang cukup baik.

1. Kenaikan temperatur udara dari kalkulasi rata – rata 35,7oC

2. Penurunan temperatur air blowdown dari data actual rata – rata 5oC 3. Penghematan uap air dapat mencapai 1.293.3 kg/jam

4. Kenaikan efisiensi thermal dapat mencapai 0,035%

5. Penghematan biaya secara keseluruhan dalam satu tahun dapat mencapai Rp. 428,062,453.96. (dari penghematan produksi uap Rp. 343,048,608.00 dari penghematan biaya bahan bakar Rp. 85,013,845.96)

7.2. Saran

Dari hasil evaluasi perpindahan panas pada modifikasi satu segmen steam air heater masih dapat ditingkatkan, terlihat dari masih kecilnya penurunan temperatur air yang rata – rata hanya 5oC serta kenaikan temperatur udara yang rata – rata hanya 4oC. Untuk meningkatkan perpindahan panas dapat dilakukan dengan :

1. Meningkatkan heat transfer coefficient, dalam hal ini yang masih mungkin dilakukan adalah menambah jumlah fin agar luas perpindahan panas dapat bertambah.

2. Meningkatkan temperatur air blowdown, dalam hal ini dapat dilakukan beberapa alternatif :

a. Meminimalkan kehilangan panas sebelum masuk steam air heater dengan memperbaiki isolasi.

37 Daftar Pustaka :

1. Boiler Blowdown Heat Recovery Project Reduces Steam System Energy Losses at Augusta Newsprint

http://www.nrel.gov/docs/fy02osti/31697.pdf

2. Boiler Blowdown

http://www.p2pays.org/ref/34/33027.pdf

3. Dow’s Dual-membrane Technology Enables Blow Down Water Reuse in China Power

Plant

http://www.csrwire.com/press/press_release/27508-Dow-s-Dual-membrane-Technology-Enables-Blow-Down-Water-Reuse-in-China-Power-Plant.

4. G.F. Hewitt, G.L. Shires, T.R. Bott, 1994, Process Heat Transfer, CRC Press Inc. 5. Greg Harrell, Ph.D., P.E., 2009, Boiler Blowdown Energy Recovery, The University of

Tennessee Energy, Environment and Resources Center

http://apps1.eere.energy.gov/industry/bestpractices/energymatters/articles.cfm/article_id=

62

6. Heat Recovery from Boiler Blowdown (TDS control only)

http://www.spiraxsarco.com/resources/steam-engineering-tutorials/the-boiler-house/heat-recovery-from-boiler-blowdown.asp

7. Recover Heat from Boiler Blowdown

38

39

LAMPIRAN 1

40

LAMPIRAN 2

41

LAMPIRAN 3

42

LAMPIRAN 4

ARRANGEMENT OF AIR & GAS DUCT

43