32

Pemanfaatan Panas Limbah Sekam Padi pada Proses Pengeringan Gabah

Muhammad Sami *)

ABSTRAK

Pengeringan (drying) zat padat yaitu penghilangan sejumlah zat cair di dalam zat padat hingga mencapai suatu nilai terendah yang dapat diterima. Pada penelitian ini, proses pengeringan terhadap gabah dilakukan dengan cara mengalirkan udara yang telah mendapat panas dari hasil pembakaran limbah sekam padi ke dalam kolom pengeringan melalui pipa tembaga berbentuk koil. Pengaturan laju alir fluida panas dan penggunaan waktu pengeringan dapat mempengaruhi kehilangan susut massa dan kadar air pada bahan hasil pengeringan dengan kadar air awal 27,11 %. Pengeringan dengan laju alir fluida panas 140 L/menit dan penggunaan waktu pengeringan 3 jam memberikan susut massa sebesar 7,68 % dan pada pada sedangkan pada laju alir udara panas 180 L/menit yaitu 9,37 %. Kadar air pada laju alir fluida panas 140 L/menit dengan waktu pengeringan 5 jam diperolah susut massa 14,12 % sedangkan pada laju alir fluida panas 180 L/menit yaitu 13,85 %.

Kata Kunci: pengeringan, laju fluida panas, kadar air, susut massa

PENDAHULUAN

Permasalahan akan selalu muncul bagi petani apabila waktu musim panen tiba yang selalu berhadapan dengan cuaca musim hujan.

Pada umumnya waktu musim panen tiba selalu diiringi oleh cuaca tidak bersahabat, sehingga banyak petani menderita kerugian karena kerusakan hasil panennya. Pengeringan gabah pada musim hujan selalu bermasalah karena umumnya pengeringan dilakukan hanya dengan mengandalkan sinar matahari (M. Munir et al, 2008). Setelah dilakukan pemanenan bahan pangan harus segera dipisahkan kandungan air didalamnya biasa disebut dengan pengeringan.

Pengeringan (drying) zat padat yaitu pemisahan sejumlah kecil air atau zat cair lain di dalam zat padat itu sampai suatu nilai rendah yang dapat diterima (McCabe et al, 1999).

Pengeringan bahan dapat dilakukan dengan cara penjemuran, pengeringan secara pembekuan, dan pengeringan buatan bertujuan untuk menghambat pertumbuhan aktivitas mikroba. Penjemuran adalah pengeringan dengan menggunakan matahari langsung sebagai energi panas, sedangkan pengeringan buatan yaitu pengeringan dengan menggunakan alat pengering di mana panas di bawa ke alat pengering oleh udara panas sehingga bahan gabah menjadi kering.

Mikroba dapat merusak bahan pangan yang mengandung air secara degradasi molekul-molekul yang menyusun bahan tersebut menjadi fraksi-fraksi yang lebih kecil (Tien R Muchtali, 1997). Oleh karenanya masyarakat tani selalu mengalami tantangan oleh kerusakan hasil pertanian yang dipanennya, Sehingga untuk menjawab tantangan tersebut peneliti

33

ingin “Memberikan suatu peralatan

pengeringan dengan Pemanfaatan Panas

Limbah sekam Padi” Di mana

penggunaan alat ini mempunyai

kelebihan mudah pembuatan,

pemeliharaan, dan pengoperasiannya tidak tergantung kepada cuaca bila dibandingkan dengan pengeringan secara sinar matahari. Selain itu dengan pemanfaatan limbah sekam padi yang banyak tersedia dilingkungan masyarakat tani dapat bernilai ekonomis dan membantu pencegahan pencemaran lingkungan (Gintings P, 1998).

Belum adanya sarana berupa alat pengering gabah (oven) bagi petani padi

khususnya di Nanggroe Aceh

Darussalam (NAD) yang hanya mengandalkan penjemuran secara

alamiah. Maka dengan lahir “Suatu peralatan pengeringan gabah dengan pemanfaatan panas sekam padi melalui koil yang banyak tersedia dilingkungan masyarakat pertanian, diharapkan dapat menjawab persoalan kecemasan kerusakan gabah petani. Selain untuk pengeringan gabah alat ini juga dapat dipergunakan untuk mengeringkan bahan pertanian lain berupa kedelai, kacang panjang, jagung, pinang, gandum, coklat, dan lain-lain).

TINJAUAN PUSTAKA

Pengeringan bahan pangan yaitu menurunkan kadar air di dalam bahan telah dilakukan sejak beribu-ribu tahun yang lalu. Secara tradisional bahan pangan dikeringkan dengan sinar matahari, tetapi sekarang beberapa bahan makanan didehidrasi di bawah kondisi pengeringan yang terkendali dengan menggunakan aneka ragam metoda pengeringan (Buckle K, A et al, 1987)

Keuntungan pengeringan adalah bahan menjadi lebih awet dan volume bahan menjadi lebih kecil sehingga mempermudah dan menghemat ruang pengangkutan dan pengepakan. Berat bahan juga menjadi berkurang sehingga memudahkan transpor dengan demikian diharapkan biaya produksi menjadi lebih murah. Kecuali itu banyak banyak bahan-bahan yang hanya dapat dipakai apabila telah dikeringkan misalnya: tembakau, kopi, the, biji-bijian, dan lain-lain (Winarno F. G, 1993)

Faktor-faktor utama yang mempengaruhi kecepatan pengeringan dari suatu bahan pangan adalah:

1. Sifat fisik dan kimia dari produk (bentuk, ukuran, komposisi, dan kadar air)

2. Pengaturan geometris produk sehubungan dengan permukaan alat atau media perantara pemindah panas, seperti nampan, dan kecepatan udara.

3. Sifat-sifat dari lingkungan alat pengering (suhu, kelembaban, dan kecepatan udara)

4. Karakteristik alat pengering (efisiensi pemindah panas)

Kerusakan (keburukan) bahan pangan tergantung dari jenis bahan pangan yaitu dapat berlangsung secara lambat (misalnya biji-bijian dan kacang-kacangan) atau sangat cepat (misalnya pada daging dan ikan). Kecepatan kerusakan macam-macam bahan pangan dapat dilihat pada Tabel 1.

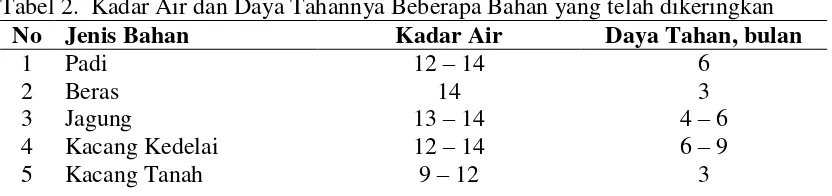

Dengan pengeringan yang cukup, maka tumbuhnya mikroba perusak termasuk yang dapat diproduksi racun akan dicegah. Pada Tabel 2. disajikan beberapa kadar air biji-bijian serta

kacang-kacangan yang telah

34

Tabel 1. Umur Simpan Beberapa Macam Bahan Pangan pada Suhu 23oC

No Bahan Pangan Umur simpan, hari

1

Daging, Ikan, unggas

Daging dan Ikan (dikeringkan, diasinkan, dan diasap)

Sumber: Tien R. Muchtadi, 1997

Tabel 2. Kadar Air dan Daya Tahannya Beberapa Bahan yang telah dikeringkan

No Jenis Bahan Kadar Air Daya Tahan, bulan

Sumber: Tien R. Muchtadi, 1997

Kandungan zat cair di dalam bahan yang dikeringkan berbeda dari satu bahan ke bahan lain. Kadang-kadang bahan yang tidak mengandung zat cair sama sekali disebut kering tulang (bone-dry), namun pada umumnya zat padat masih mengandung sedikit zat cair. Garam meja yang telah dikeringkan misih mengandung kira-kira 0,5% air, batu bara kering kira-kira-kira-kira mengandung 4% air, dan kasein masih mengandung kira-kira 8% air.

Zat padat yang akan dikeringkan biasanya terdapat dalam berbagai bentuk serpih (flake), bijia-bijian (granule), kristal (crystal), serbuk (powder), lempeng (slab) dan lembaran sinambung (continuous sheet) dengan sifat-sifat yang mungkin sangat berbeda satu sama lain.

Klasifikasi Pengering

Tidak ada cara yang sederhana untuk mengklasifikasikan peralatan pengering, ada pengering yang

beroperasi secara kontinyu (sinambung) dan ada pula yang secara tumpak (batch). Pada beberapa pengering zat padatnya ada yang diaduk, tetapi ada pula yang zat padatnya boleh dikatakan tidak diaduk. Biasanya untuk mengurangi suhu pengeringan dapat dilakukan pada kondisi vakum. Namun kita dapat membuat pembagian pokok sebagai berikut:

a. Pengering adiabatik (adiabatic dryer) atau pengering langsung (direct dryer) yaitu pengering di mana zat padat itu bersentuhan langsung dengan gas panas (biasanya udara)

b. Pengering non-adiabatik

35

Peralatan Pengeringan

Beberapa jenis peralatan pengeringan untuk zat padat dan tapal termasuk pengering talam (tray dryer) dan pengering konveyor tabir (screen conveyor dryer) untuk bahan-bahan yang tidak boleh diaduk, dan pengering menara (tower dryer), pengering putar (rotary dryer), pengering konveyor skrup (screw conveyor dryer), pengering hamparan fluidisasi (fluid bed dryer), dan pengering kilat (flash dryer) di mana pengadukannya dapat dilakukan.

METODOLOGI PENELITIAN Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Pilot Plant Jurusan Teknik Kimia Politeknik Negeri Lhokseumawe.

Alat-alat yang dibutuhkan:

a. Kompressor, 1 (satu) unit b. Humiditimeter

c. Batang pipa tembaga 0,5 inci, 3 (tiga) batang

d. Seng plat 1 mm, 1 (satu) lembar e. Drum logam 50 liter, 1 (satu) buah f. Flowmeter udara, 1 (satu) unit g. Lem Dueltone, 1 (satu) set

h. Kawat screen 1 mm, 5 (lima) meter i. Kaca transparan 5 mm, 1(satu)

keeping

j. Paku 2 inci, ½(setengah) kg k. Oven, 1(satu) unit

l. Timbangan analitis, 1(satu) unit m.Thermometer Hg 100 oC n. Selang plastik

o. Barometer

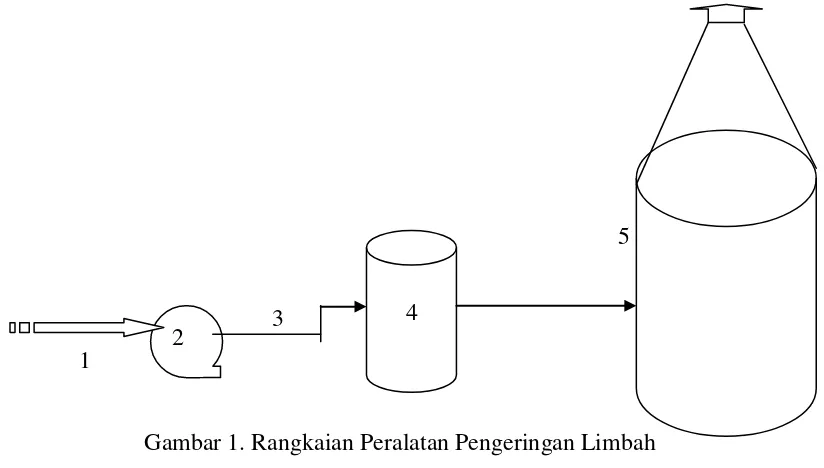

Gambar rangkaian peralatan pengeringan diperlihatkan pada Gambar 1.

5

3

1

Gambar 1. Rangkaian Peralatan Pengeringan Limbah

Keterangan:

1 = Sumber udara 2 = Kompresor

3 = Pipa tembaga 4 = Furnace

5 = Kolom Pengeringan

36

Bahan-bahan yang diperlukan:

a. Gabah/padi pasca penen, 2kg b. Sekam padi, 1 m3

c. Udara bertekanan, 2 bar

Variabel Penelitian: 1. Dimensi Kolom:

- Diameter kolom : 40 cm - Tinggi kolom : 50 cm

- Jarak distribusi fluida panas: 15 cm

2. Kondisi Tetap: pengoperasian pengeringan sesuai dengan langkah-langkah sebagai berikut:

1. Ditentukan kadar air dan massa bahan sebelum dilakukan proses pengeringan

2. Dibakar sekam padi di dalam drum yang sudah dipasang pipa coil dari kuningan untuk pengaliran udara 3. Udara atmosfir dengan bantuan

kompresor dialirkan melalui coil kuningan di dalam drum pembakaran

sekam ke dalam ruangan

pengeringan yang sudah diisi oleh bahan gabah

4. Lubang pengeluaran udara panas yang telah kontak dengan bahan harus dijaga dalam keadaan terbuka penuh

5. Gabah yang sudah diproses pada kondisi variabel operasi didinginkan

di dalam eksikator sampai suhu kamar

6. Dianalisa kadar air dan ditentukan jumlah Susut massa bahan

Penentuan Susut Pengeringan

Susut pengeringan adalah kehilangan hasil selama proses pengeringan. Pengeringan dilakukan sesuai dengan kebiasaan setempat, seperti cara pengeringan, tempat pengeringan dan perlakuan selama pengeringan (Winarno F. G, 1993).

HASIL DAN PEMBAHASAN Hasil Penelitian

Setelah dilakukan penelitian dengan kondisi operasi suhu udara

sebelum masuk “furnace” pembakaran

26,3 oC dengan persen relative humidity 49,80 %, dan kadar air bahan 27,11 %.

Setelah keluar “furnace” pembakaran

(sebelum masuk) kolom pengeringan 49 o

C dengan persen relative humidity 37 %, dan laju alir volume udara masuk 140 dan 180 L/menit liter per menit. Maka diperoleh hasil analisa seperti diberikan pada Tabel 3.

Pembahasan

37

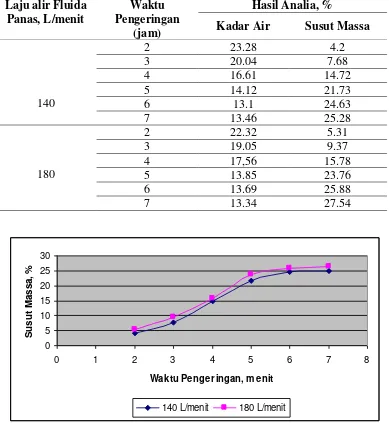

Tabel 3. Hasil Analisa Kadar Air dan Susut Massa

Laju alir Fluida Panas, L/menit

Waktu Pengeringan

(jam)

Hasil Analia, %

Kadar Air Susut Massa

140

2 23.28 4.2

3 20.04 7.68

4 16.61 14.72

5 14.12 21.73

6 13.1 24.63

7 13.46 25.28

180

2 22.32 5.31

3 19.05 9.37

4 17,56 15.78

5 13.85 23.76

6 13.69 25.88

7 13.34 27.54

Gambar 2. Kurva Hubungan Susut Massa Vs Waktu Pengeringan

massa dengan penggunaan waktu pengeringan, di mana penambahan watu pengeringan dari 2 sampai dengan 5 jam terjadi penambahan persentase susut massa yang nyata. Hal ini disebabkan oleh tingginya kandungan air bebas di dalam bahan (gabah) dan relative humidity dari aliran udara yang masuk.

Selain itu juga laju aliran fluida panas juga dapat mempengaruhi susut massa bahan, hal ini dapat dilihat pada

Gambar 2, di mana laju aliran fuida panas 180 L/menit terjadi kenaikan susut massa lebih besar dibandingkan dengan pengaliran aliran fluida panas 140 L/menit. Pada penggunaan laju alir fuida panas 140 L/menit dengan waktu pengeringan 5 jam terjadi susut massa 21,73 % sedangkan pada penggunaan laju aliran fluida panas 180 L/menit dengan waktu pengeringan yang sama mengalami penurunan susut massa 0

5 10 15 20 25 30

0 1 2 3 4 5 6 7 8

Waktu Pengeringan, m enit

S

u

s

u

t

M

a

s

s

a

,

%

38

Gambar 3. Kurva Hubungan Kadar Air Vs Waktu Pengeringan

sebesar 23,76 %. Kenaikan susut massa

cenderung optimal terhadap

penambahan waktu pengeringan yang digunakan. Gambar 3. memberikan hubungan antara susut massa terhadap penggunaan waktu pengeringan, di mana kandungan uap air di dalam bahan berkurang terhadap penggunaan waktu pengeringan. Hal ini berhubungan dengan Gambar 2. di mana semakin lama penggunaan waktu pengeringan terjadi susut massa yang lebih besar sehingga mengakibatkan kandungan air di dalam bahan semakin kecil.

Waktu pengeringan dan

penggunaan laju aliran fluida panas mempengaruhi kandungan kadar air di dalam bahan gabah di mana pada laju alir fluida panas 140 L/menit dengan waktu pengeringan 3 jam diperoleh kadar air 20,04 % sedangkan pada laju aliran fluida panas 180 L/menit dengan waktu pengeringan 3 jam diperoleh kadar air 19,03 %.

KESIMPULAN DAN SARAN Kesimpulan

Berdasarkan hasil penelitian, dapat diambil beberapa kesimpulan yaitu:

1. Pada penggunaan laju aliran fluida panas 140 L/menit pada kondisi

waktu pengeringan 3 jam

memberikan susut massa sebesar 7,68 % dengan kadar air 20,04 %, dan pada waktu pengeringan 5 jam diperolah susut massa sebesar 21,73 % dengan kadar air 14,12 %.

2. Pada penggunaan laju aliran fluida panas 180 L/menit dengan kondisi

waktu pengeringan 3 jam

memberikan susut massa sebesar 9,37 % dengan kadar air 19,05%, dan pada waktu pengeringan 5 jam diperolah susut massa sebesar 23,76 % dengan kadar air 13,85 %. 3. Pengaturan dan penggunaan waktu

pengeringan dapat mempengaruhi kehilangan susut massa dan kadar air pada bahan hasil pengeringan

Saran

Disarankan kepada peneliti lanjutan agar dapat melanjutkan penelitian terhadap bahan hasil pertanian yang lain, misalnya pinang, kacang kedelai, coklat, dan lain-lain

0 5 10 15 20 25

0 2 4 6 8

Waktu Pengeringan, m enit

K

a

d

a

r

A

ir

,

%

39

DAFTAR PUSTAKA

Buckle K, A 1987; Ilmu Pangan Universitas Indonesia Press, Jakarta

Gintings, P; 1998; Mencegah dan Mengendalikan Pencemaran Industri, Penerbit Sinar Harapan McCabe WL, Smith JC, & Harriot P,

1999; Operasi Teknik Kimia, Jilid 2 Edisi Keempat, Penerbit Erlangga

Munir, M et al 2008; Pedoman Pengukuran Kehilangan Hasil Gabah Pada Saat Pengeringan Tien R, Muchtadi 1997, Teknologi

Proses Pengolahan Pangan Pusat Antar Universitas Pangan dan Gizi Institut Pertanian Bogor Winarno FG, 1993; Kimia Pangan dan