ANALISA KEKASARAN PERMUKAAN HASIL PRODUKSI

MESIN CETAK TIGA DIMENSI AKIBAT PENGARUH VARIASI

AMPLAS MENGGUNAKAN MATERIAL PLA

M Ridho

*1, Rahman Hakim

*

Batam Polytechnics

Mechanical Engineering Study Program

Jl. Ahmad Yani, Batam Centre, Batam29461, Indonesia

1

E-mail: [email protected]

Abstrak

3D print adalah mesin printing yang menampilkan hasil produk yang berupa objek 3 dimensi diolah dari hasil lelehan material thermoplastic yang membentuk objek dari hasil design menggunakan software yang mendukung pengopersian mesin 3D print tersebut, yang dilelehkan menjadi lapisan-lapisan sehingga menjadi produk. Dalam hal ini kualitas dari hasil produk ini harus di tingkatkan mengingat kebutuhan 3D print yang semakin luas mencakup dalam kehidupan manusia. Pada penelitian kali ini kualitas permukaan 3D print saya uji dengan variasi kekasaran amplas yang berbeda dari 1000 CW, 1200 CW dan 1500 CW, dengan setting temperatur dan mesin yang sama yaitu rapid prototyping teknik Fused Deposition Modeling (FDM) tipe extrusion dual nozzle dan heated table merek The Leapfrog Creatr HS, menggunakan material filamen jenis PLA dengan diameter 1,75 mm. Temperatur nozzle

230°C, base plate 30°C. Dan pada penelitian kali ini didapat hasil bahwa pengamplasan menggunakan amplas 1500 CW memiliki kekasaran permukaan yang paling halus sehingga cocok untuk proses finishing produk 3D print. Kata kunci: 3D Print, PLA, Amplas, Surface Roughness

Abstract

3D print is a printing machine that display product results in the from of 3D dimension object processed by thermoplastic melting which becomes a layers to be a product. In this case quality of the product must be improved because the need for 3D print is increasingly widespread in human life. In this study i will test the quality with variation different rudeness from sandpaper from 1000 CW, 1200 CW and 1500 CW, with same machine and terperature setting rapid prototyping teknik Fused Deposition Modeling (FDM) tipe extrusion dual nozzle dan heated table merk The Leapfrog Creatr HS, using material filament PLA with diameter 1,75 mm. Temperatur nozzle 230°C, base plate 30°C. And in this study obtained that polish using sandpaper 1500 CW have very smooth rudeness so that very fits for finishing process 3D print

Keyword: 3D Print, PLA, Sandpaper, Surface Roughness

1

Pendahuluan

Saat ini pesatnya perkembangan ilmu pengetahuan dan teknologi di dunia ini, terlebih dunia produksi dari bidang manufaktur, membuat para pelaku usaha berlomba-lomba dalam persaingan untuk menjadi yang terunggul dalam menghasilkan sebuah produk. Dalam bidang manufaktur, produk menjadi bagian yang sangat penting bagi pelaku usaha dalam ketatnya persaingan pasar dan cepatnya inovasi-inovasi baru yang diciptakan pelaku usaha lainnya [1].

Teknologi additive manufacturing (AM) saat ini sedang berkembang dengan pesat di berbagai belahan dunia. Additive manufacturing atau yang yang sehari-hari disebut dengan 3D printing semakin memiliki peranan penting tidak hanya di berbagai bidang bisnis tetapi juga dalam kehidupan sehari-hari [2].

Adapun keuntungan dari 3D printing ini adalah biaya murah, waktu pengerjaan lebih cepat, lebih efisien, flexible dalam bidang, produk yang awet, kualitas produk yang baik, model yang lebih fungsional [3]. Tujuan penelitian pada analisa kekasaran permukaan pada produk mesin cetak tiga dimensi adalah untuk

meningkatkan kualitas hasil produk dari mesin cetak tiga dimensi dan mengetahui nilai kekasaran permukaan sebelum dan sesudah dilakukannya proses

polish.

Batasan masalah pada analisa kekasaran permukaan pada produk mesin cetak tiga dimensi adalah menggunakan rapid prototyping teknik Fused Deposition Modeling (FDM) tipe extrusion dual nozzle dan heated table merek The Leapfrog Creatr HS, menggunakan material filament jenis PLA dengan diameter 1,75 mm. Temperatur nozzle 220°C, base plate 30°C dan menggunakan sandpaper dengan grit size yang berbeda mulai dari 1000, 1200 dan 1500.

Fused deposition modeling (FDM) adalah sebuah teknologi untuk pemodelan prototyping yang memiliki 3 sumbu yaitu x, y, dan z. prinsip dari 3D

printing menciptakan bentuk dari tiga dimensi terjadi disebabkan material filamen yang berupa bahan dasar dari produk 3D printing yang menggunakan teknik (FDM) dilelehkan pada bagian nozzle dengan suhu tertentu yang memiliki mekanisme melelehkan filamen.

Nozzle bergerak sesuai dengan model yang telah dibuat di software solidwork yang kemudian dimasukkan ke dalam printer control software dalam format file (.stl) yang kemudian akan dimasukkan ke mesin 3D printing

untuk dilakukan produksi [4].

Gambar 1. Prinsip kerja 3D printing Fused deposition modeling (FDM) [5]

Prinsip kerja teknologi pada 3D printing dibagi 2 yaitu :

1. Teknik cetak dengan injection molding /

plastics extrusion.

Teknik ini masih tergolong tradisional karena metode yang digunakan masih proses pelelehan plastik. Salah satu ciri khas dari teknik ini masih harus membersihkan alas atau bed tempat melekatnya objek atau produk.

2. Teknik cetak jetting / powder bed (serbuk) .

Teknik ini cenderung lebih modern teknik ini menggunakan semprotan lem ke tumpukan serbuk sehingga wadah serbuk perlahan akan turun dan akan menciptakan suatu objek atau produk [6].

Teknik yang digunakan saat ini menggunakan teknik

plastics extrusion.

Jenis material yang digunakan pada penelitian kali ini menggunakan asam polylactic (PLA) adalah

thermoplastic biodegrade, disintesis dari bahan gula organik. PLA menjadi yang terbesar saat ini dalam dunia 3D printing karena bahan yang ramah lingkungan dan material ini menawarkan hasil cetak kualitas tinggi [7].

Spesifikasi dari PLA yang digunakan pada penelitian ini :

Diameter filament : 1, 75 mm Berat spool : 1 kg

Nozzle temperatur : 190 -220 ° C Base plate temperatur : 30-50 ° C Density : 1,25 g/cm^3

Infill density 70 %

Feedrate 70 % [3]

2

Metodologi Penelitian

Penelitian ini dilakukan di ruangan 212 jurusan Teknik Mesin Politeknik Negeri Batam.

Dan alat serta bahan yang digunakan pada penelitian kali ini adalah berupa :

1. Mesin 3D printing The Leapfrog Creatr HS 2. Material filament PLA diameter 1, 75 mm 3. 1 unit alat ukur surface rougness

4. Sandpaper beberapa tingkat kekasaran sebagai metode analisa

5. 1 unit kapi 6. 1 unit glue stick

Berikut adalah diagram alir penelitian :

Langkah pengerjaan dari penelitian ini adalah : 1. Dimulai dengan pengetahuan tentang apa

yang akan menjadi pembahasan pada penelitian ini.

2. Dilanjutkan dengan proses pembuatan design menggunakan software solidwork dan proses pengerjaan di mesin.

3. Pengujian atau proses dimana produk hasil 3D printer dipolish menggunakan amplas dengan tingkat kekasaran bervariasi berdasarkan tabel 1.

Tabel 1. Metode analisa Original produk Original produk + grit size 1000 Original produk + grit size 1200 Original produk + grit size 1500

4. Analisa terhadap produk yang telah dipolish. 5. Pengolahan data menggunakan alat ukur

surface roughness .

6. Penjabaran dalam laporan.

3. Analisa Data dan Pembahasan

Pada saat proses pembuatan spesimen dengan menggunakan mesin 3D printing objek diposisikan dalam bentu k horizontal karena membutuhkan waktu yang lebih cepat pengerjaannya dibandingkan dengan posisi vertikal [8].

Ada banyak metode yang digunakan untuk mendapatkan hasil permukaan produk 3D printing

yang baik mulai dari prosee coating, polish menggunakan sandpaper dan juga uap kimia [9]. Metode pengamplasan dilakukan dengan cara manual digosok pada kertas amplas sebanyak 100 kali dengan arah yang sama yaitu searah alur mengikuti serat permukaan spesimen.

Gambar 3. Metode pengamplasan searah alur mengikuti serat permukaan

Kemudian metode pengambilan data pada penelitian ini adalah dengan menggunakan surface roughness.

Gambar 4. Alat ukur surface roughness SJ-310 merek mitutoyo

Surface roughness merupakan alat ukur yang mampu mengukur tingkat kekasaran .Surface roughness yang

digunakan kali ini memiliki ketelitian 0,020 µm. Parameter yang di pakai pada pengukuran kali ini

adalah Ra (nilai rata-rata).

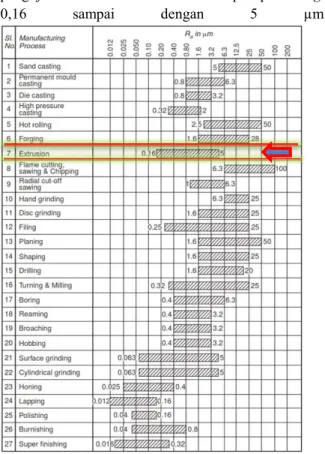

Untuk nilai kekasaran pada proses extrusion pada pengujian kali ini nilai kekasaran didapat pada range

0,16 sampai dengan 5 µm.

Gambar 5. Nilai harga kekasaran setiap proses manufacturing [10].

Tabel 2. Nilai harga kekasaran [3]

Setiap pengukuran menggunakan surface rougness ini dilakukan 3 kali pengukuran dan hasil dari setiap pengukuran dijumlahkan untuk mencari nilai rata-rata :

𝑥̅ =𝑥1 + 𝑥2 + 𝑥3

3 … … … … (3)

Gambar 6. Metode pengukuran dengan surface roughness

Gambar 7. Metode pada pengukuran speciment [5] Proses pengambilan data menggunakan surface roughness dilakukan dengan cara meletakkan probe

yang bergerak maju mundur melewati alur permukaan spesimen.

Berikut adalah data pengukuran dari seluruh metode

pengujian.

Tabel 3. Data hasil pengukuran

X1 µm X2 µm X3 µm X_BAR µm

ORIGINAL

31,445

28,384

30,306

30,045

AMPLAS 1000 12,487

11,867

12,008

12,12

ORIGINAL

31,445

28,384

30,306

30,045

AMPLAS 1200 7,409

8,817

6,77

7,665

ORIGINAL

31,445

28,384

30,306

30,045

AMPLAS 1500 3,581

4,452

5,142

4,392

AMPLAS

1000

AMPLAS

1200

AMPLAS

1500

Kemudian dari data dari tabel di atas dijabarkan dalam bentuk grafik dari setiap metode

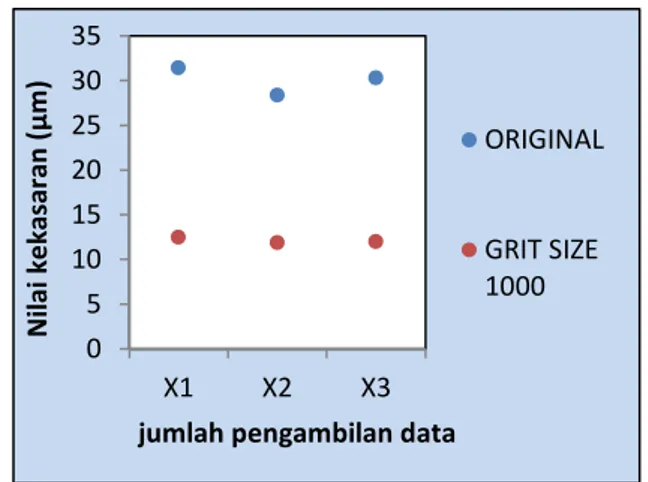

Berikut adalah garfik dari metode yang menggunakan produk original yang di amplas menggunakan amplas 1000 yang diukur tingkat kekasarannya.

Gambar 8. Grafik surface roughness dari original poduk yang di amplas 1000

Pada gambar 11 dapat di simpulkan bahwa produk

original yang telah di amplas menggunakan amplas 1000 yang diukur berdasarkan tiga titik (12,487 + 11,867 + 12,008) µm : 3 = Ra memiliki nilai rata-rata kekasaran yaitu 12,120 µm.

Berikut adalah garfik dari metode yang menggunakan produk origina lyang di amplas menggunakan amplas 1200 yang diukur tingkat kekasarannya.

Angka kekasaan Nilai Kekasaran(µm)

N12 50 N11 25 N10 12,5 N9 6,3 N8 3,2 N7 1,6 N6 0,8 N5 0,4 N4 0,2 N3 0,1 N2 0,05 N1 0,025 0 5 10 15 20 25 30 35 X1 X2 X3 N ilai ke kasar an ( µm )

jumlah pengambilan data

ORIGINAL

GRIT SIZE 1000

Gambar 9. Grafik surface roughness original produk yang telah di amplas menggunakan amplas 1200

Pada gambar 12 dapat di simpulkan bahwa produk

original yang telah di amplas menggunakan amplas 1200 yang diukur berdasarkan tiga titik pengukuran (7,409 + 8,817 + 6,770) µm : 3 = Ra memiliki nilai rata-rata kekasaran yaitu 7,665 µm.

Berikut adalah grafik dari metode yang menggunakan produk original yang di amplas menggunakan amplas 1500 yang diukur tingkat kekasarannya.

Gambar 10. Grafik surface roughness original produk yang telah di amplas menggunakan amplas 1500

Pada gambar 13 dapat di simpulkan bahwa produk

original yang telah di amplas menggunakan amplas 1500 yang diukur berdasarkan tiga titik pengukuran (3,581 + 4,452 + 5,142) µm : 3 = Ra memiliki nilai rata-rata kekasaran yaitu 4,392 µm.

Berikut adalah grafik nilai rata-rata dari keseluruhan hasil pengukuran pengaruh variasi amplas terhadap permukaan hasil produk 3 dimensi menggunakan surface roughness

Gambar 14. Grafik keseluruhan surface roughness nilai rata-rata dari variasi amplas terhadap permukaan hasil mesin cetak 3

dimensi

4

Kesimpulan

Setelah didapat hasil dari setiap metode pengujian yang berbeda dengan referensi nilai kekasaran standard proses

extrusin 0,16 sampai dengan 5 µm. Parameter setting

Temperatur nozzle 220°C, base plate 30°C dan menggunakan amplas dengan tingkatan kekasaran yang berbeda mulai dari 800, 1000 dan 1200 hasil ditampilkan dalam grafik untuk mengetahui perbedaannya dan didapat bahwa permukaan hasil produk 3D print yang telah dilakukan pengujian dengan sandpaper 1000 memiliki tingkat kekasaran yaitu Ra : 12,120 µm, untuk

sandpaper dengan grit size 1200 memiliki hasil yang cukup baik diantara amplas 1000 dan sandpaper 1500 yaitu Ra : 7,665 µm. Sedangkan untuk hasil kekasaran permukaan yang paling baik dari variasi tingkat kekasaran amplas di dapat pada metode amplas 1500 yaitu 4,392 µm yang berada pada N 8.

5

Daftar Pustaka

[1] Muliyawan Mochamad Diki, “Rancang Bangun Konstruksi Rangka Mesin 3D Printer Tipe Cartesian Berbasis Fused Deposition Modeling (FDM)”, Universitas Ibn Khaldun Bogor, 2017. [2] Ismianti, “Framework Prediksi Penggunaan 3D

Printing Di Indonesia Pada Tahun 2030”, Universitas Gajah Mada, 2018.

[3] Mpofu Thabiso Peter, Mawere Chepas, and Muskosera Macdonald, “The Impact And Application Of 3D Printing Technology”, Harare Institute Of Technology, 2016.

[4] Utama Gilang Prabowo, “Studi Parameter Temperatur Nozzle Dan Base plate Pada Material PLA (Glow In The Dark) terhadap 3D Print”, Politeknik Negeri Batam, 2018.

[5] Alsoufi Mohammad S. , “How Surface Roughness Performance of Printed Parts Manufactured by Dekstop FDM 3D Printer with PLA is influenced by Measuring Direction”, Umm Al-Qura University”,2017. 0 5 10 15 20 25 30 35 X1 X2 X3 N ilai ke kasar an ( µm )

jumlah pengambilan data

GRIT SIZE 1200 ORIGINAL 0 5 10 15 20 25 30 35 X1 X2 X3 N ilai ke kasar an ( µm )

jumlah pengambilan data

GRIT SIZE 1500 ORIGINAL 0 10 20 30 40 ORIGINAL GRIT SIZE 1000 GRIT SIZE 1200 GRIT SIZE 1500

[6] Sulayman Donny, “Pengaruh Suhu Dari Heater Nozzle Terhadap Produk Printer 3D”, Universitas Muhammadiyah Surakarta, 2015.

[7] Putra Kumara Sadana dan Sari Ulin Ranicarfita, “Pemanfaatan Teknologi 3D Pinting Dalam Proses Desain Produk Gaya Hidup”, Universitas Surabaya, 2018.

[8] Lubis Sobron dan Sutanto David, ”Pengaturan Orientasi Posisi Objek Pada Proses Rapid Prototyping Menggunakan 3d Printer Terhadap Waktu Proses Dan Kwalitas Produk”, Universitas Tarumanagara, 2014.

[9] Shahi, Baljinder Singh, ”Advanced Manufacturing Techniques(3D Printing)”, BBSBEC Fatehgarh Sahib, 2016.

[10] Uddin zain, “nilai keksaran proses manufacturing “ httpps//www.Omesin.com

![Gambar 1. Prinsip kerja 3D printing Fused deposition modeling (FDM ) [5]](https://thumb-ap.123doks.com/thumbv2/123dok/3179339.2343645/2.892.153.407.630.829/gambar-prinsip-kerja-printing-fused-deposition-modeling-fdm.webp)