DESTRUKTIF DAN KEKAKUAN LENTUR BERDASARKAN

PENGUJIAN NON DESTRUKTIF OSB (

Oriented Strand Board

)

DARI CAMPURAN 3 JENIS BAMBU

PAMONA SILVIA SINAGA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Berdasarkan Pengujian Destruktif dan Kekakuan Lentur Berdasarkan Pengujian Non Destruktif OSB (Oriented Strand Board) dari Campuran Tiga Jenis Bambu” adalah karya saya sendiri dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Oktober 2012

PAMONA SILVIA SINAGA. Strength Analysis Based on Destructive Testing and Stiffness Bending Based on Nondestructive Testing of OSB (Oriented Strand Board) Made from Mixtures Three Bamboo Species. Supervised by FAUZI FEBRIANTO, LINA KARLINASARI, and WAYAN DARMAWAN.

This study evaluates the physical and mechanical properties made from mixture of strands from several species of OSB Bamboos in different length of strand by destructive and non destructive testing. The variables of this study consisted of a combination of three species of bamboo and variation of strands length. Bamboo that used are bamboo Andong, Betung, and Ampel with the code of each row are G, B, and L. The combination made in an OSB board consists of two types of bamboo that is one kind of bamboo for the face and back layers, and one species of bamboo again to core layer ratio of face, core, and back row 1:2:1. OSB board is made with nine combinations of GGG, BBB, LLL, GBG, GLG, BGB, BLB, LBL and LGL with strands length are 7 cm, 10 cm, and 13 cm.

Physical properties and mechanical parameters observed included density, moisture content (MC), water absorption (WA), thickness swelling (TS), Stress Wave Velocity (SWV) Modulus Of Elasticity (MOE), Modulus Of Rupture (MOR), adhesion strength (internal bond), and Modulus of Elasticty dynamic (MOEd). The physical and mechanical properties of the boards were evaluated based on JIS 5908-2003 as standard test methods for evaluating properties of particleboard and result were further compared to CSA 0437.0 standard for Grade O-2 OSB panels.

The results revealed that strand combination showed significant effect on all boards parameters except MC, TS 2 and 24 hour,WA 2 hour and internal bond. The results of combination from Betung and Andong produces the best quality when compared with the characteristic of OSB properties to combination with Ampel. The effect of strand length showed significant effect on all boards except density, WA 2 and 24 hour, MOEd dry state in perpendicular direction, MOEd wet state in parallel and perpendicular direction. The results indicated that OSB made from different length of strand showed that the higher length of strand (13 cm) produces a better OSB. Based on simple regression model, the value of SWV can not be used to estimate the value of static modulus of elasticity (MOEs), Modulus of Rupture (MOR), dynamic modulus of elasticity (MOEd) of OSB made from combination of three species of bamboo and different length of strength.

dan Kekakuan Lentur Berdasarkan Pengujian Non Destruktif OSB (Oriented Strand Board) dari Campuran Tiga Jenis Bambu. Dibimbing oleh FAUZI FEBRIANTO, LINA KARLINASARI, dan WAYAN DARMAWAN.

Salah satu bahan berlignoselulosa yang dapat dimanfaatkan sebagai substitusi bahan baku kayu untuk dikembangkan sebagai bahan baku Oriented Strand Board (OSB) adalah bambu. Bambu merupakan bahan baku bukan kayu yang ketersediaannya sangat melimpah karena sifat bambu yang cepat tumbuh dan memiliki jenis yang banyak, serta memiliki masa tebang yang pendek yaitu 4 tahun. OSB adalah panel dari bahan baku berbentuk strand yang direkat dengan perekat eksterior dan dikempa panas. Salah satu faktor yang menentukan kualitas OSB adalah ukuran strand. Sahroni (2010) dalam penelitiannya yang menggunakan bambu betung dengan variasi panjang strand yaitu 5, 6, dan 7 cm menghasilkan OSB dari panjang 7 cm dengan kualitas terbaik, Abbaker (2010) menggunakan kombinasi dari 3 jenis bambu (Ampel, Betung, Tali) untuk lapisan face, core dan back dengan panjang strand 7 cm menghasilkan OSB dengan kualitas terbaik yaitu kombinasi dari bambu Ampel dan Betung yang memenuhi standar JIS 5908: 2003.

Tujuan penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis OSB pada berbagai panjang strand dan tiga jenis bambu dengan metode pengujian destruktif dan non destruktif. Pengujian sifat fisis dan mekanis papan merujuk kepada standar JIS A 5908 (2003) tentang papan partikel dan hasilnya dibandingkan dengan standar CSA 0437.0 Grade O-2 tentang OSB.

4,88, PT 24 jam 3,3 – 11,26%, DSA 2 jam 3 – 10,68%, DSA 24 Jam 11,01 – 24,86%, SWV kering // serat 2105,46 – 3870, 20 m/dt, SWV kering ┴ serat 2291 – 2974 m/dt, SWV basah // serat 2471 – 3806 m/dt , SWV basah ┴ serat 1550 – 2559 m/dt. Sedangkan untuk pengujian mekanis diperoleh nilai sebagai berikut MOEs kering // serat 48,65 x 103 – 110, 58 x 103 kgf/cm2, MOEs kering ┴ serat 12,96 x 103 – 35,10 x 103 kgf/cm2, MOEs basah // serat 42, 95 x 103 – 92,91 x 103 kgf/cm2, MOEs basah ┴ serat 11, 37 x 103 – 35, 10 x 103 kgf/cm2, MOR kering // serat 304, 42 – 536,81 kgf/cm2, MOR kering ┴ serat 181, 49 – 434, 96 kgf/cm2, MOR basah // serat 215,03 – 528, 07 kgf/cm2, MOR basah ┴ serat 180,29 – 373,80 kgf/cm2, Internal Bond 4 – 8,21 80 kgf/cm2, MOEd Kering // serat 28,45 x 103 – 91,50 x 103 kgf/cm2, MOEd Kering ┴ serat 31,42 x 103 – 54, 37 x 103 kgf/cm2, MOEd Basah // serat 29, 22 x 103 – 86, 25 x 103 kgf/cm2, MOEd basah ┴ serat 27,75 x 103 – 84, 92 x 103 kgf/cm2.

Perlakuan kombinasi bambu dapat mempengaruhi sifat fisis dan mekanis OSB, kecuali pada sifat KA, PT 2 dan 24 jam DSA 2 jam dan IB. OSB dengan kombinasi dari bambu Andong dan Betung menghasilkan OSB yang lebih baik dibanding dengan bambu Ampel. Perlakuan panjang strand juga dapat mempengaruhi sifat fisis dan mekanis OSB kecuali sifat kerapatan, DSA 2 dan 24 jam, MOEd kering ┴ serat, MOEd basah // dan ┴ serat. OSB dengan panjang strand 13 cm menghasilkan OSB yang lebih baik dibanding dengan panjang 10 dan 7 cm. Hasil pengujian analisis regresi sederhana, nilai SWV tidak dapat digunakan untuk menduga nilai modulus elastisitas statis (MOEs), modulus patah (MOR), dan modulus elastisitas dinamis (MOEd) dari OSB dengan kombinasi susunan 3 jenis bambu dan variasi panjang strand.

@ Hak Cipta Milik IPB, Tahun 2012

Hak Cipta dilindungi Undang – Undang

PENGUJIAN NON DESTRUKTIF OSB (

Oriented Strand Board

) DARI

CAMPURAN 3 JENIS BAMBU

PAMONA SILVIA SINAGA

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada Program Studi Teknologi Hasil Hutan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

DESTRUKTIF OSB (Oriented Strand Board) DARI CAMPURAN 3 JENIS BAMBU

NAMA : PAMONA SILVIA SINAGA

NIM : E251090061

Disetujui, Komisi Pembimbing

Prof. Dr. Fauzi Febrianto, M.Sc Ketua

Dr. Lina Karlinasari. M.Sc.F Prof. Dr.Wayan Darmawan. M.S

Anggota Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana IPB

Dr. Wayan Darmawan, M.S Prof. Dr. Ir. Dahrul Syah, M.Sc,agr

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas pertolonganNYA sehingga penyusunan tesis ini dapat terselesaikan.Tesis ini disusun dalam rangka memenuhi tugas akhir untuk memperoleh gelar Magister Sains di Fakultas Kehutanan IPB yang berjudul “Analisis Kekuatan Berdasarkan Pengujian Destruktif dan Kekakuan Lentur Berdasarkan Pengujian Non Destruktif OSB dari (Oriented Strand Board) Campuran Tiga Jenis Bambu.”Substansi tesis ini diharapkan dapat bermanfaat untuk pengembangan produk komposit yang memanfaatkan hasil hutan bukan kayu khususnya bambu.

Terima kasih penulis ucapkan kepada dosen pembimbing Prof, Fauzi Febrianto, M.S, Dr. Lina Karlinasari, M.Sc.F dan Prof, Dr, Wayan Darmawan, M.Sc atas bimbingan, ajaran, serta motivasi yang diberikan. Penulis juga berterima kasih kepada kedua orang tua dan seluruh keluarga yang selalu memberikan dukungan baik materi maupun motivasi serta doa.Tidak lupa juga terima kasih kepada seluruh sahabat dan rekan – rekan yang turut membantu dari awal penelitian hingga akhir penulisan ini.

Semoga tesis ini dapat memberikan manfaat.

Bogor, Otober 2012

Penulis dilahirkan di Manduamas (Tapanuli Tengah) pada tanggal 16 Januari 1986, merupakan anak pertama dari empat bersaudara dari pasangan Wilhem Sinaga, S.Pd (Bapak) dan Heppy Situmeang, S.Pd (Ibu).

Tahun 2003 penulis lulus dari Sekolah Menengah Atas (SMA) Negeri 1 Gebang, Kabupaten Langkat Sumatera Utara. Melanjutkan studi ke Universitas Sumatera Utara (USU) di Fakultas Pertanian, Jurusan Kehutanan, program studi Teknologi Hasil Hutan lulus tahun 2009. Pada tahun yang sama penulis melanjutkan studi pascasarjana ke Institut Pertanian Bogor (IPB) program studi Ilmu dan Teknologi Hasil Hutan.

PRAKATA ... i

C. Sifat Mekanis Oriented Strand Board (OSB) ... 36

12 Hubungan Antara MOEs dan MOR ... 56

KESIMPULAN DAN SARAN ... 59

A. Kesimpulan ... 59

B. Saran ... 59

No. Halaman

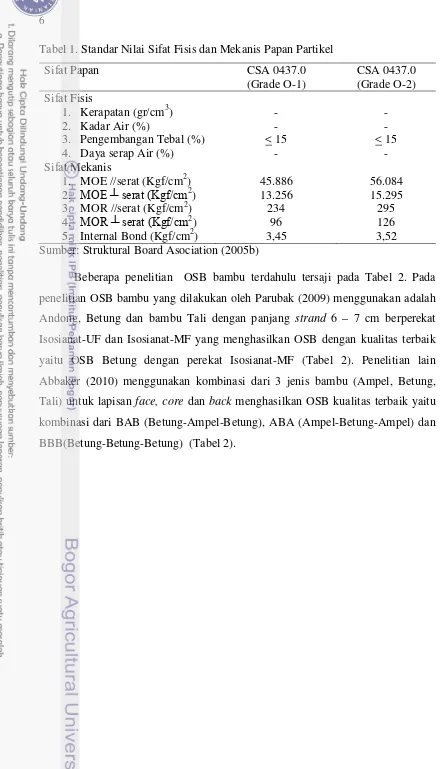

1 Standar Nilai Sifat Fisis dan Mekanis Papan Partikel ... 6

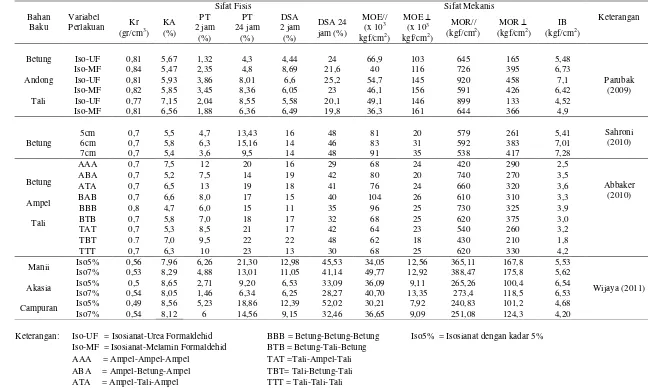

2 Sifat Fisis dan Mekanis OSB Hasil Penelitian Terdahulu ... 7

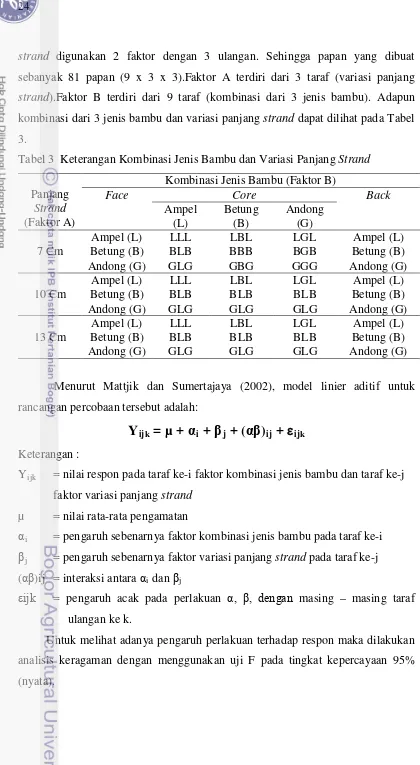

3 Keterangan Kombinasi Jenis Bambu dan Variasi Panjang Strand ... 24

4 Analisis Keragaman (ANOVA) ... 25

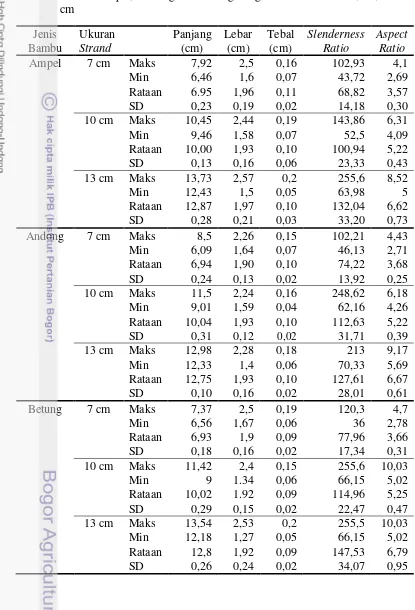

5 Panjang, Lebar, Tebal, Slenderness Ratio, dan Aspect Ratio dari Strand Bambu Ampel, Andong dan Betung dengan Ukuran Strand 7, 10, dan 13 cm ... 28

6 Rangkuman Nilai p-value pada Fisis OSB Kombinasi Susunan Bambu dan Variasi Panjang Strand ... 30

7 Rangkuman Nilai p-value pada Mekanis OSB Kombinasi Susunan Bambu dan Variasi Panjang Strand ... 39

8 Rangkuman Hubungan Kecepatan Gelombang Suara (SWV) dengan Modulus Elastisitas Statis (MOEs) dan Modulus Patah (MOR) ... 54

DAFTAR GAMBAR

No. Halaman

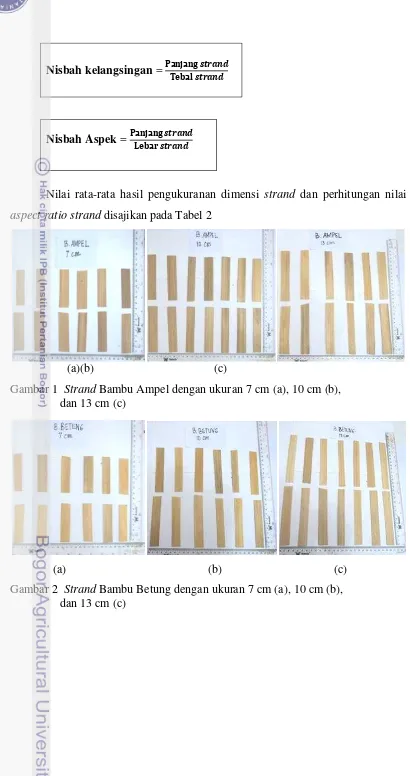

1 Strand bambu Ampel dengan ukuran 7 cm, 10 cm dan 13 cm ... 16

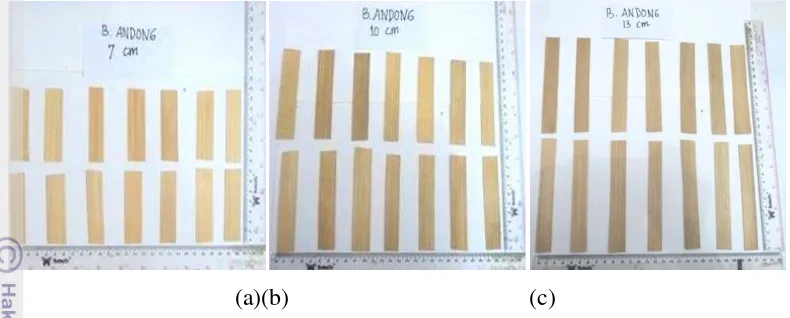

2 Strand bambu Betung dengan ukuran 7 cm, 10 cm dan 13 cm... 16

3 Strand bambu Andong dengan ukuran 7 cm, 10 cm dan 13 cm ... 16

4 Lembaran OSB ... 18

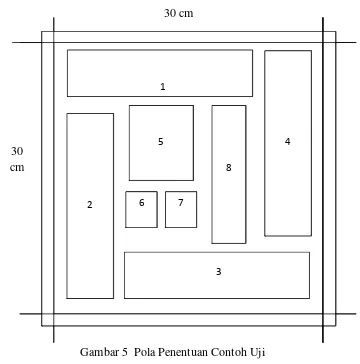

5 Pola Penentuan Contoh Uji ... 19

6 Pengujian MOED dengan Metriguard Model 239 A ... 21

7 Pengujian MOEs dan MOR dengan Universal Testing Machine merkInstron ... 23

8 Histogram Kerapatan ... 29

9 Histogram Kesetimbangan Kadar Air ... 31

10 Histogram Pengembangan Tebal 2 Jam dan 24 Jam ... 32

11 Histogram Daya Serap Air 2 Jam 24 Jam ... 33

12 Histogram SWV Kondisi Kering // dan ┴ Serat ... 34

13 Histogram SWV Kondisi Basah // dan ┴ Serat ... 35

14 Histogram MOEs Kondisi Kering // dan ┴ Serat ... 37

15 Histogram MOEs Basah // dan ┴ Serat ... 41

16 Histogram MOR Kondisi Kering // dan ┴ Serat ... 43

17 Histogram MOR Kondisi Basah // dan ┴ Serat ... 44

18 Histogram Internal Bond (Kgf/cm2) ... 45

19 Histogram MOEd Kering // dan ┴ Serat... 47

DAFTAR LAMPIRAN

No Halaman

1 Tabel Anova Sifat Fisis ……… 67

2 Tabel Anova Sifat Mekanis ……….. 70

3 Hasil Uji Lanjut Duncan Sifat Fisis………... 74

PENDAHULUAN

A. Latar Belakang

Salah satu bahan berlignoselulosa yang dapat dimanfaatkan sebagai substitusi bahan baku kayu untuk dikembangkan sebagai bahan baku Oriented Strand Board (OSB) adalah bambu. Bambu merupakan bahan baku bukan kayu yang ketersediaannya sangat melimpah karena sifat bambu yang cepat tumbuh dan memiliki jenis yang banyak, serta memiliki masa tebang yang pendek yaitu 4 tahun.

OSB merupakan produk panel kayu struktural yang diproduksi dari partikel yang berbentuk strand dan perekat thermosetting tahan air (water proof) dan dibentuk lapik (mats) dengan arah serat masing – masing strand diatur sedemikian rupa dimana arah serat lapisan permukaan tegak lurus terhadap arah serat lapisan inti sehingga memiliki kekuatan dan karakteristik seperti kayu lapis (American Plywood Association/APA, 2000). Menurut Structural Board Association (SBA) (2004b), perekat thermosetting tahan air yang biasa dipakai dalam pembuatan OSB untuk keperluan eksterior adalah Phenol Formaldehyde (PF), diethyl Methane Diisocyanate (MDI) dan Melamine Urea Formaldehyde (MUF). Dari ketiga jenis perekat tersebut, MDI merupakan perekat yang aman dan tidak berbahaya bagi kesehatan karena bebas dari emisi formaldehida.

Salah satu faktor yang menentukan kualitas OSB adalah ukuran strand. Penelitian Nurhaida (2008) menyimpulkan ukuran strand berpengaruh terhadap kualitas OSB terutama terhadap nilai modulus patah dan modulus elastisitas sejajar dan tegak lurus panjang panil. Menurut Marra (1992), ukuran dimensi strand adalah panjang 0,5 – 3 inchi (1,27 – 7,62 cm), lebar 0,25 – 1 inchi (0,64 – 2,54 cm) dan tebal 0,01 – 0,025 inchi (0,02 – 0,06 cm). Ukuran lain untuk strands kayu yang diungkapkan Maloney (1993) adalah 3 inchi (77 mm) atau lebih pada bagian permukaan dan bagian inti berukuran lebih kecil atau tidak diorientasikan (acak).

bambu (Ampel, Betung, Tali) untuk lapisan face, core dan back dengan panjang strand 7 cm menghasilkan OSB dengan kualitas terbaik yaitu BAB (Betung-Ampel-Betung), ABA (Ampel-Betung-Ampel) dan BBB (Betung-Betung-Betung) yang memenuhi standar JIS 5908: 2003.

Dalam upaya peningkatan efisiensi penggunaan bahan struktural, teknologi dan rekayasa dalam bidang perkayuan sangatlah diperlukan. Dalam bidang struktural sifat mekanis atau kekuatan kayu merupakan faktor penting karena kayu akan digunakan menahan beban dengan aman dalam jangka waktu yang telah ditentukan. Oleh karena itu perlu dilakukan pemilahan dalam rangka mengetahui kemampuan dalam menahan beban.

Kegiatan penaksiran/pengevaluasian kekuatan dan kekakuan kayu terdapat dua macam pengujian yaitu: metode destruktif dan metode non destruktif (Nondestructive Evaluation/NDE). Metode destruktif dapat menaksir kekuatan kayu secara objektif dan tepat dimana pengujian dilakukan merusak kayu, dikenal dengan pengujian statis sedangkan metode non destruktif adalah metode yang dikembangkan dengan tanpa merusak kayu, dikenal dengan istilah pengujian dinamis. Teknologi non destruktif lebih kuantitatif dapat digunakan tidak hanya untuk menemukan cacat, namun juga mengukur karakteristik cacatnya seperti ukuran, bentuk dan orientasinya. Salah satu teknik non destruktif yang telah berkembang secara intensif adalah metode berbasis gelombang bunyi (Ross et al., 1998).

Berdasarkan uraian diatas maka diperoleh sifat – sifat OSB berdasarkan perbedaan panjang strand dan kombinasi campuran bambu. Untuk itu perlu diteliti OSB dengan berbagai panjang strand yang lain yaitu 7 cm, 10 cm dan 13 cm dan akan dikombinasikan dengan campuran dari beberapa jenis bambu yang berbeda dengan metode pengujian destruktif dan non destruktif.

B. Tujuan

C. Manfaat Penelitian

Penelitian ini diharapkan dapat bermanfaat sebagai salah satu acuan dalam pengembangan produk komposit yang memanfaatkan hasil hutan bukan kayu khususnya bambu sebagai bahan baku struktural.

D. Hipotesa

A. Oriented Strand Board (OSB)

Oriented Strand Board (OSB) merupakan produk panel kayu struktural yang diproduksi dari partikel yang berbentuk strand dan perekat thermosetting tahan air (water proof) dan dibentuk lapik (mats) dengan arah serat masing-masing strand diatur sedemikian rupa dimana arah serat lapisan permukaan tegak lurus terhadap arah serat lapisan inti sehingga memiliki kekuatan dan karakteristik seperti kayu lapis (APA, 2000). Menurut Structural Board Association (SBA) (2004b), OSB adalah panel struktural yang cocok untuk konstruksi. Lembaran panelnya terbuat dari sayatan strand dari kayu maupun bahan berlignoselulosa lainnya dan diikat dengan perekat tipe eksterior melalui proses pengempaan panas. Kekuatan OSB berasal dari strand yang diorientasikan pada lembaran.

OSB dan pendahulunya (wafer board) telah dikembangkan sejak tahun 1960-an. Pada awalnya OSB dan wafer board diaplikasikan sebagai pelapis struktural pada bagian permukaan luar rangka sebelum ditempel di dinding, atap ataupun lantai pada bangunan rumah. Selanjutnya diaplikasikan sebagai elemen bangunan yang memberikan kekuatan geser terhadap beban angin dan gempa(SBA ,2004a).

Sifat Papan CSA 0437.0

3. Pengembangan Tebal (%) 4. Daya serap Air (%) Sumber: Struktural Board Asociation (2005b)

Tabel 2. Sifat Fisis dan Mekanis OSB Hasil Penelitian Terdahulu

Keterangan: Iso-UF = Isosianat-Urea Formaldehid BBB = Betung-Betung-Betung Iso5% = Isosianat dengan kadar 5% Iso-MF = Isosianat-Melamin Formaldehid BTB = Betung-Tali-Betung

AAA = Ampel-Ampel-Ampel TAT =Tali-Ampel-Tali

Sifat Fisis Sifat Mekanis

B. Faktor–faktor yang Menentukan Kualitas OSB

Kualitas OSB dapat ditentukan oleh beberapa faktor diantaranya jenis bahan baku, orientasi strand, ukuran, kerapatan panil, kondisi pengempaan, dan kadar resin. Ukuran dan orientasi strand berpengaruh terhadap kualitas OSB terutama terhadap nilai modulus patah dan modulus elastisitas sejajar dan tegak lurus panjang panil (Nurhaida, 2008).

Menurut Marra (1992), ukuran dimensi strand adalah panjang 0,5 – 3 inchi (1,27 – 7,62 cm), lebar 0,25 – 1 inchi (0,64 – 2,54 cm) dan tebal 0,01 – 0,025 inchi (0,02 – 0,06 cm). Ukuran lain untuk strand kayu yang diungkapkan Maloney (1993) adalah 3 inchi (77 mm) atau lebih pada bagian permukaan dan bagian inti berukuran lebih kecil atau tidak diorientasikan (acak). Berdasarkan hasil penelitian Nishimura et al (2004) dalam Parubak (2009) yang menggunakan lima macam ukuran strand maka disimpulkan bahwa strand dengan luasan lebih besar akan memiliki aspect ratio lebih rendah dibandingkan strand dengan luasan yang kecil. Namun untuk mendapatkan kekuatan yang optimal dimana kekuatan lengkung (bending) dan kekakuan yang lebih besar, maka strand kayu yang dibuat harus memiliki aspect ratio paling sedikit tiga (Youngquist, 1999).

Kelly (1977) juga menyatakan bahwa semakin meningkat kerapatan panil, maka nilai ikatan internalnya juga akan semakin bertambah. Besar kecilnya kerapatan panil dipengaruhi oleh besarnya kerapatan bahan baku dan kandungan perekat serta bahan aditif yang digunakan (Kelly, 1977).

C.Bahan Baku Bambu

Pada umumnya, jenis bahan baku yang digunakan dalam pembuatan OSB adalah kayu. Namun, karena ketersediaan dan kualitas kayu saat ini maupun di masa yang akan datang semakin berkurang maka sebagai alternatif dapat digunakan bahan berlignoselulosa lainnya. Dalam hal ini bahan berlignoselulosa yang akan digunakan adalah bambu.

Bambu termasuk ke dalam family Graminae, sub family Bambusoidae dan suku Bambuseae. Bambu biasanya mempunyai batang, akar yang kompleks, daun berbentuk pedang, dan pelepah yang menonjol. Diperkirakan terdapat 1000 jenis bambu dari 80 genera di dunia, dari jumlah tersebut 200 jenis dari 20 genera dijumpai di Asia Tenggara. Bambu tumbuh di daerah tropik, subtropik, dan daerah yang beriklim sedang disemua benua, kecuali Eropa dan Asia Barat dari dataran rendah sampai ketinggian 4000 meter dari permukaan laut (Dransfield dan Widjaja, 1995).

Bambu merupakan tanaman monokotil yang memiliki anatomi sederhana karena pertumbuhan diferensiasi selnya terjadi sangat cepat (Liese, 2006 dalam Nuryatin, 2012).Struktur jaringan pada bambu tersusun dalam bentuk pola ikatan pembuluh dan terletak terpencar pada jaringan dasar parenkim.Penggunaan bambu di Indonesia mengacu pada hasil penelusuran Nuryatin 2000, ternyata memiliki 20 jenis kegunaan di masyarakat. Penggunaan bambu bisa berkembang lebih banyak lagi baik melalui eksplorasi jenis – jenis bambu maupun eksplorasi penggunaan lain dengan serangkaian kegiatan penelitian. Mengingat keadaan ini perlu dilakukan berbagai pendukung penggunaan bambu secara lebih luas termasuk penggunaan bukan hanya secara tradisional.Dengan demikian terbuka lebar peluang untuk memanfaatkan bambu secara tepat baik yang menyangkut mutu maupun ragam penggunaan (Nuryatin, 2012).

penelitian Nuryatin (2012) dijelaskan bahwa pola ikatan bambu memiliki fungsi dan keterkaitan dengan sifat – sifat dasar yang berguna dalam arah pemanfaatan bambu.Pengujian sifat fisis dan mekanis bambu menunjukkan bahwa pola tersebut berpengaruh pada nilai MOR kecuali pada BJ, MOE, keteguhan tekan sejajar serat, dan keteguhan tarik sejajar serat.Meskipun demikian pola ikatan pembuluh dapat dikatakan cukup kuat dalam menduga kekuatan bambu sehingga dapat dipakai dalam arah pemanfaatan untuk bahan konstruksi, bahan bangunan, mebel dan sebagainya.

Berikut ini akan dipaparkan sekilas tentang karakteristik dari ketiga jenis bambu yang digunakan dalam penelitian ini.

1. Bambu Betung

Bambu Betung mempunyai rumpun yang agak sedikit rapat.Tinggi buluhnya sampai 20 m dan bergaris tengah sampai 20 cm. Buku–bukunya sering mempunyai akar–akar pendek yang menggerombol. Panjang ruas 40–60 cm. Dinding buluh cukup tebal yaitu 1–1,5 cm. Cabang–cabang yang bercabang lagi hanya terdapat di buku – buku bagian atas. Cabang primer lebih besar dari cabang–cabang yang lain, dan sering dominan. Pelepah buluh mudah jatuh, panjangnya 20–55 cm, dengan miang yang berwarna coklat muda keputih – putihan.Daun pelepah buluh sempit dan melipat ke bawah (Anonim, 1980).

Pada batang dalam keadaan kadar air 55% dan kering udara 15%, Modulus Patah (MOR) adalah 832,65 kgf/cm2 dan 1054,82 kgf/cm2. Keteguhan tekan sejajar serat adalah 233,49 kgf/cm2 dan 321,57 N/cm2 serta keteguhan belah 71,27 kgf/cm2 dan 74,25 kgf/cm2. Perkiraan kandungan selulosa dari batang adalah sebesar 53%, pentosan 19%, lignin 25% dan abu 3% (Dransfield dan Widjaja, 1995).

2. Bambu Andong

plastik.Hasil produksi tahunan untuk 275 rumpun/ha menghasilkan sekitar 1650 batang/ha atau 6 batang/rumpun (Sonjaya, 2008).

Bambu Andong memiliki kadar air 15%. Menurut penelitian yang dilakukan oleh Widjaja (1995) bambu Andong memiliki nilai modulus elastisitas (MOE) sebesar 23775 kg/cm2, nilai keteguhan tekan sejajar serat 293,25 kg/cm2.

3. Bambu Ampel

Bambu Ampel memiliki tinggi mencapai 10-20 m (batang berbulu sangat tipis dan tebal dinding batang 7-15 mm), diameternya 4-10 cm (jarak buku 20-45 cm), warna batang kuning muda bergaris hijau tua.Pemanenan dapat dimulai setelah tanaman berumur 3 tahun, puncak produksi mulai umur 6-8tahun. Rebung dapat dipanen 1 minggu setelah keluar dari permukaan. Satu rumpun dalamsetahun dapat menghasilkan 3-4 batang baru.Produksi tahunan diperkirakan menghasilkansekitar 2250 batang atau 20 ton berat kering/ha. Kadar air kering udara bambu Ampel lebih tinggi daripada bambu Betung dan bambu Andong yaitu sekitar 24% (Sonjaya, 2008).

Menurut Janssen (1980), bambu memiliki beberapa kelebihan dan kelemahan jika digunakan sebagai bahan bangunan. Kelebihan bambu antar lain: 1) pertumbuhannya sangat cepat, dapat diolah dan ditanam dengan cepat sehingga dapat memberikan keuntungan secara kontinyu, 2) memiliki sifat mekanis yang baik, 3) hanya memiliki alat yang sederhana, 4) kulit luar mengandung silika yang dapat melindungi bambu. Sedangkan kelemahannya antara lain: 1) keawetan bambu relatif rendah sehingga memerlukan upaya pengawetan, 2) bentuk bambu yang tidak benar – benar silinder melainkan taper, 3) sangat rentan terhadap risiko api, 4) bentuknya silinder sehingga menyulitkan penyambungan.

sedangkan bambu bulat utuh dalam keadaan kering dapat diserang oleh serangga bubuk kering dan rayap kayu kering (Krisdianto et al. 2000).

D. Perekat

Perekat adalah substansi yang memiliki kemampuan untuk mempersatukan bahan sejenis/tidak sejenis melalui ikatan permukaannya. Merekatnya dua buah benda yang direkat terjadi disebabkan adanya gaya tarik menarik antara perekat dengan bahan yang direkat (gaya adhesi) dan gaya tarik menarik (gaya kohesi) antara perekat dengan bahan yang direkat (Vick, 1999).

Penggunaan perekat dalam pembuatan produk komposit sangatlah penting.Demikian juga dalam pembuatan OSB, peranan perekat tidak bisa diabaikan. Jenis dan kadar perekat yang dipakai berpengaruh terhadap kualitas OSB yang diproduksi.

Perekat yang digunakan dalam penelitian ini adalah jenis perekat eksterior yaitu isosianat atau polymeric diethyl Methane Diisocyanate(MDI). Perekat MDI merupakan perekat yang tidak menimbulkan emisi formaldehida yang dapat mengganggu kesehatan manusia.Hal inilah yang menjadi daya tarik perhatian luas sehingga menggunakan MDI dalam pembuatan OSB.

Selain tidak berbasis formaldehida, MDI juga memiliki beberapa kelebihan dibandingkan resin menurut Marra (1992) yaitu: 1) dibutuhkan dalam jumlah yang sedikit untuk memproduksi papan dengan kekuatan yang sama, 2) dapat menggunakan suhu yang lebih rendah, 3) memungkinkan penggunaan kempa yang lebih cepat, 4) lebih toleran pada partikel berkadar air tinggi, 5) energi untuk pengeringan lebih sedikit dibutuhkan, 6) stabilitas dimensi papan yang dihasilkan lebih stabil.

E. Pengujian

1. Metode Destruktif

Pengujian destruktif sangat erat kaitannnya dengan sifat mekanis karena untuk menduga sifat mekanis kayu dilakukan dengan mesin uji khusus dengan membebani contoh uji dengan beban yang terukur secara berangsur-angsur atau tiba-tiba (Tsoumis, 1991). Pendugaan kekuatan dengan cara konvensional (memakai mesin uji kekuatan kayu), dapat menyebabkan banyak kayu yang terbuang untuk pengujian (Mardikanto dan Pranggodo, 1991). Walaupun dirasakan pengujian dengan metode ini kurang efisien dan fleksibel tetapi metode ini masih memberikan hasil yang terbaik dalam menaksir kekuatan kayu dibanding dengan secara visual.Metode destruktif dapat menaksir kekuatan kayu secara obyektif dan tepat tanpa tergantung jenis kayu.

2. Metode Non Destruktif

Pengujian non destruktif adalah pengujian dengan mengidentifikasi sifat fisis dan mekanis suatu bahan tanpa merusak atau mengganggu produk akhir sehingga diperoleh informasi yang tepat terhadap sifat dan kondisi bahan tersebut yang akan berguna untuk menentukan keputusan akhir pemanfaatannya (Ross et al., (1998) dan Malik et al., 2002).

kelompok besar yaitu pohon dan kayu bulat, contoh kecil bebas cacat, dan produk komposit.

METODE PENELITIAN

A. Waktu dan Tempat

Penelitian ini dilakukan pada bulan November 2010 hingga April 2011.Pembuatan Oriented Strand Board (OSB) dilaksanakan di Laboratorium Biokomposit, pengujian sifat mekanis secara destruktif dilaksanakan di Laboratorium Keteknikan Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor, dan pengujian sifat mekanis secara non destruktif di laksanakan di laboratorium Pusat Penelitian dan Pengembangan Pekerjaan Umum (Puslitbang) Permukiman, Cileunyi, Bandung.

B. Bahan dan alat

Bahan yang digunakan adalah bambu Betung (Dendrocalamus asper (Schult) Backer ex Heyne), bambu Andong (Gigantochholoa verticillata (Willd.)Munro), dan bambu Ampel (Bambusa vulgaris Schrad. ex J.C.) Bahan baku perekat yaitu Methane Diisocyanate (MDI) dengan kadar perekat 5% tipe H3M dari PT. Polychemie Asia Pasific Permai.

Alat yang digunakan adalah disc flaker, gergaji potong, oven, timbangan, alat cetakan 30cm x 30cm, kaliper, hot press, sprayer gun, compressor, Universal Testing Machine (UTM) merk Instron tipe 3369, Metriguard model 239 A stress wave timer.

C. Prosedur Penelitian

1. Perhitungan Nisbah Kelangsingan (slenderness ratio) dan Nisbah Aspek (aspect ratio)

Nisbah kelangsingan = ������������� ����� ������

Nisbah Aspek = ������������� �����������

Nilai rata-rata hasil pengukuranan dimensi strand dan perhitungan nilai aspect ratio strand disajikan pada Tabel 2

(a)(b) (c)

Gambar 1 Strand Bambu Ampel dengan ukuran 7 cm (a), 10 cm (b), dan 13 cm (c)

(a) (b) (c)

(a)(b) (c)

Gambar 3 Strand Bambu Andong dengan ukuran 7 cm (a), 10 cm (b), dan 13 cm (c)

2. Pembuatan OSB

Adapun urutan pembuatan OSB, sebagai berikut: a) Persiapan bahan baku

Strand diperoleh dari pengrajin bambu yang telah memproses bambu dengan alat khusus hingga terbentuk strand, kemudian strand yang dihasilkan dikeringkan. Proses pengeringan dilakukan dengan pengeringan udara dan pengeringan oven dengan suhu 500 C hingga mencapai kadar air 2-3%.

b) Blending

Blending dilakukan dalam rotary blender dengan bantuan spray gundan compressor untuk menyemprotkan MDI.

c) Pembentukan Lembaran

Pembentukan dilakukan dengan membuat lapik (mats) OSB berukuran 30 x 30 x 1 cm dengan kerapatan target ± 0,70 g/cm3.

d) Pengempaan Panas

Pengempaan lapik menggunakan kempa panas, tekanan kempa yang digunakan sebesar 25 kg/cm2, dengan waktu kempa 7 menit, dan suhu 1600C.

e) Finishing dan persiapan pengujian

Gambar 4 Lembaran OSB 3. Pengujian Kualitas OSB

3

Gambar 3. Pola penentuan contoh uji

Gambar 5 Pola Penentuan Contoh Uji Keterangan:

1. MOE dan MOR // serat pengujian basah

2. MOE dan MOR ┴ serat pengujian basah

3. MOE dan MOR // serat pengujian kering

4. MOE dan MOR ┴ serat pengujian kering

5. Kerapatan dan kadar air

6. Pengembangan tebal, penyerapan air 7. Internal Bond

8. Cadangan a. Pengujian Sifat Fisis

1. Kerapatan (KR)

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran (10 x 10 x 1) cm3 ditimbang beratnya (m1), lalu diukur rata-rata panjang, lebar dan tebalnya untuk

menentukan volume contoh uji (v). Nilai kerapatan dihitung dengan bekas contoh uji kerapatan.Kadar air OSB dihitung berdasarkan berat awal (m1) dan berat kering oven (m2) selama 24 jam pada suhu 103 ± 2 0C.Nilai KA dihitung dengan persamaan:

�� (%) =��− ��

�� ���

3. Daya Serap Air (DSA)

Contoh uji berukuran (5 x 5 x 1) cm3 ditimbang berat awalnya (m1).Kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (m2). Nilai DSA dihitung dengan persamaan :

��� (%) =��−��

�� ���

4. Pengembangan Tebal (PT)

Contoh uji pengembangan tebal berukuran (5 x 5 x 1) cm3sama dengan contoh uji daya serap air. Pengembangan tebal didasarkan pada tebal sebelum perendaman (t1) yang diukur pada keempat sisi dan dirata-ratakan dalam kondisi kering udara dan tebal setelah perendaman (t2) dalam air dingin selama 2 jam dan 24 jam. Nilai PT dihitung dengan persamaan :

�� (%) =��− ��

�� ���

b. Pengujian sifat mekanis OSB

1. Metode non Destruktif

yang digunakan berukuran (5 x 20 x 1) cm3 pada arah longitudinal (searah dengan orientasi strand pada lapisan permukaan OSB) dan pada arah transversal (tegak lurus dengan orientasi strand pada lapisan permukaan OSB).Pengujian ini dilakukan pada contoh uji kering dan basah.Contoh uji basah dilakukan setelah perendaman selama 24 jam, sedangkan untuk contoh uji kering dilakukan secara langsung tanpa perendaman.

Pengujian non destruktif ini dilakukan pengukuran terhadap waktu rambatan (time propagation), dimana kecepatan (SWV) adalah:

SWV =� �

dimana : V = kecepatan gelombang (m/detik)

d = jarak tempuh gelombang antara dua transduser (cm) t = waktu tempuh gelombang antara dua transduser (µ detik) Pengujian dengan Metriguard didasarkan pada pengukuran kecepatan gelombang yang dibangkitkan oleh getaran. Getaran ini ditimbulkan oleh impact pendulum yang dijatuhkan ketinggian maksimum dari waktu perambatan gelombang tegangan dari ‘start accelerometer’ sebagai transduser pengirim ke ‘stop accelerometer’ sebagai transduser penerima akan tercatat.

MOEd = �.���

�

�

Keterangan: MOEd = Modulus elastisitas dinamis (kg/cm2) ρ = kerapatan OSB (g/cm2)

SWV = kecepatan gelombang (m/detik) g = konstanta gravitasi (9.81 m/detik2) 2. Metode Destruktif

Pengujian ini dilakukan untuk menghitung MOE statis (MOEs), MOR, dan keteguhan rekat.Pengujian MOE dan MOR dilakukan dengan menggunakan Universal Testing Machine merk Instrontipe 3369 dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Contoh uji yang digunakan adalah contoh uji yang sama pada pengujian non destruktif, dilakukan juga dengan pengujian basah dan kering. Pembebanan contoh uji diberikan dengan kecepatan 10 mm/menit. Nilai MOE dihitung dengan persamaan :

��� (��� ��⁄ �) = ∆��

� �∆����

Keterangan :

MOE : modulus of elasticity (kgf/cm2) ΔP : beban dibawah batas proporsi (kgf) L : jarak sangga (cm)

ΔY : defleksi pada beban P (cm) b : lebar contoh uji (cm) t : tebal contoh uji (cm)

Pengujian MOR dilakukan bersama-sama dengan pengujian MOE dengan memakai contoh uji yang sama. Pada pengujian ini, pembebanan pada pengujian MOE dilanjutkan sampai contoh uji mengalami kerusakan (patah). Nilai MOR dihitung dengan persamaan :

��� (��� ��⁄ �) = ���

Keterangan :

MOR : modulus of rupture kgf/cm2) P : beban maksimum (kgf) L : jarak sangga (cm) b : lebar contoh uji (cm) t : tebal contoh uji (cm)

Gambar 7 Pengujian MOEs dan MOR dengan Universal Testing Machine merk Instron

Pengujian keteguhan rekat (Internal Bond /IB), contoh uji berukuran 5 x 5 x 1 cm berdasarkan standar JIS A 5908 (2003) direkatkan pada dua buah blok alumunium dengan perekat dan dibiarkan mengering selama 24 jam. Kedua blok ditarik tegak lurus permukaan contoh uji dengan kecepatan 2 mm/menit sampai beban maksimum. Nilai IB dihitung dengan persamaan sebagai berikut :

IB (kgf/cm2) = � ��

Keterangan :

IB : internal bond strength(kgf/cm2) P : beban maksimum (kgf)

b : lebar contoh uji (cm) l : panjang contoh uji (cm) D. Rancangan Percobaan

strand digunakan 2 faktor dengan 3 ulangan. Sehingga papan yang dibuat sebanyak 81 papan (9 x 3 x 3).Faktor A terdiri dari 3 taraf (variasi panjang strand).Faktor B terdiri dari 9 taraf (kombinasi dari 3 jenis bambu). Adapun kombinasi dari 3 jenis bambu dan variasi panjang strand dapat dilihat pada Tabel 3.

Tabel 3 Keterangan Kombinasi Jenis Bambu dan Variasi Panjang Strand

Panjang Strand (Faktor A)

Kombinasi Jenis Bambu (Faktor B)

Face Core Back

Menurut Mattjik dan Sumertajaya (2002), model linier aditif untuk rancangan percobaan tersebut adalah:

Y

ijk= µ +

α

i+

β

j+ (

αβ

)

ij+

ε

ijkKeterangan :

Yijk = nilai respon pada taraf ke-i faktor kombinasi jenis bambu dan taraf ke-j faktor variasi panjang strand

µ = nilai rata-rata pengamatan

αi = pengaruh sebenarnya faktor kombinasi jenis bambu pada taraf ke-i βj = pengaruh sebenarnya faktor variasi panjang strand pada taraf ke-j (αβ)ij = interaksi antara αi dan βj

εijk = pengaruh acak pada perlakuan α, β, dengan masing – masing taraf ulangan ke k.

Tabel 4 Analisis keragaman (ANOVA)

DAFTAR PUSTAKA

Abbaker, M. 2010. Properties Oriented Strand Board Made from Mixing Bamboo. [tesis].Bogor : Sekolah Pascasarjana, IPB.

Anonim, 1980. Beberapa Jenis Bambu. PN Balai Pustaka. Jakarta

[APA] American Plywood Association, 2000. Oriented Strand Board Product Guide. The Enginereed Wood Association. Washington

---.2006. Oriented Strand Board (OSB). http://www.apawood.org/level b.cfm?content=prd_osb_main

Betchel, F K, 1986. Metriguard Model 239 A Stress Wave Timer. Metriguard. Inc. Pullman, Washington

Bowyer JL, Shmulsky R, Haygreen JG.2003. Forest Product and Wood Science an Introduction 4th Ed.USA: Iowa State Press A Blackwell Publ

Bucur V.1995. Acoustic of Wood. Institue National de la Recherce Agronomigue Centre de Recherces Forestieres. Nancy. France

Dransfield S, Elizabet AW, 1995. Plant Resources of South East Asia (PROSEA). Bamboos, Backhuys Publisher Leiden

Fatriasari W, Euis H.2008. Analisis Morfologi Serat dan Sifat Fisis-Mekanis Pada Enam Jenis Bambu Sebagai Bahan Baku Pulp dan Kertas. Jurnal Ilmu dan Teknologi Hasil Hutan 1(2):67-72

Han G, Qinlin W, Xiping W. 2006. Stress_Wave Velocity of Wood Based Panels : Effect of Moisture, Product Type, and material Direction. Forest Product Hanipah, 2001. Studi Hubungan Antara Kecepatan Perambatan Gelombang

Ultrasonik dengan Beberapa Sifat Mekanis Kayu Jati (Tectona Grandis Linn f). [Skripsi].Bogor: Departemen Teknologi Hasil Hutan, Institut Pertanian Bogor

Ikhsan, MF. 2011. Pendugaan Sifat Mekanis Lentur Papan Partikel dari Beberapa Kayu Cepat Tumbuh Pengujian Secara Non Destruktif dengan Metode Stress Wave Velocity. [Skripsi].Bogor: Departemen Hasil Hutan, Institut Pertanian Bogor

[JSA] Japaneese Standard Asociation. 2003. Particleboards. Japaneese Industrial Standard (JIS) A5908-2003. Japan

Karlinasari L. 2005. Pengujian Kualitas Kayu dan Bambu Secara Non Destruktif dengan Metode Gelombang Ultrasonik. Laporan Hibah Penelitian. Bogor

Kelly MW. 1977. Critical Literature Review of Relationships Between Processing Parameter and Physical Properties of Particleboard. Departement of Wood and Paper Science School of Forestry Resources North Carolina Institute Raleigh

Koch P. 1985. Utilization of Hardwoods Growing on Southern Pine Sites. United States Departement of Agriculture. Forest Service. Agriculture Handbook

Krisdianto, Ginuk S, Agus I. 2000. Sari Hasil Penelitian Bambu. Himpunan Sari Hasil Penelitian Rotan dan Bambu. Pusat Penelitian Hasil Hutan. Badan Penelitian dan Pengembangan Kehutanan dan Perkebunan. Bogor

Liese W. 1980. Preservation of Bamboos. In Lessard, G and Chouinard, A (Eds), “Bamboo Research in Asia”, IDRC, Singapore

Maloney TM, 1993. Modern Particleboard and Dry-process Fibreboard Manufacturing. Forest Product Society, Madison. WI

Mardikanto TR., Pranggodo, B. 1991. Kemungkinan Penerapan Cara Nondestructive Testing untuk Pendugaan Kekuatan Kayu Kelapa Gergajian. [Laporan Penelitian].Bogor. Fakultas Kehutanan. Institut Pertanian Bogor.

Marra. A. 1992. Technology of Wood Bonding:Principle in Practise. New York: Van Nostrand Reinhold

Mattjik AA, Sumertajaya I.M. 2006. Perancangan Percobaan. Bogor: IPB Press

Nuryatin N. 2000. Studi Analisa Sifat – Sifat Dasar Bambu Pada Beberapa Tujuan Penggunaan. [Tesis]. Bogor : Program Pascasarjana. Institut Pertanian Bogor

---,2012. Pola Ikatan Pembuluh Bambu Sebagai Penduga Pemanfaatan Bambu. [Disertasi]. Bogor : Sekolah Pascasarjana. Institut Pertanian Bogor

Oliveira FGR, Campos JAO de,Pletz E, Sales A. 2002. Assestment of Mechanical Properties of Wood Using an Ultrasonic Technique. Proceeding of the 13th

Parubak BS, 2009. Pengembangan OSB (Oriented Strand Board) Berkualitas Tinggi dari Bambu. [Tesis]. Bogor : Sekolah Pascasarjana. Institut Pertanian Bogor

Ross RJ, Brashaw BK dan Pellen RF. 1998. Nondestruktif Evaluation of Wood Forest Produc. Jurnal 48 (1).

Sahroni, 2010. Pengaruh Perlakuan Pendahuluan dan Variasi Panjang Strand terhadap Sifat Oriented Strand Board (OSB) dari Bambu Betung (Dendrocalamus asper (Schultes f) Backer x Heyne)

Sonjaya JA. 2008. Jenis – jenis Bambu yang Bernilai Ekonomi. http://www.sahabatbambu.com/?action=services&lid=1 [5 Maret 2010]

Structural Board Association.2004a. Oriented Strand Board in Landfills. Technical. Buletin Nomor 110. Canada

---.2004b. Binder and Waxes In OSB. Technical. Buletin Nomor 114. Canada

---.2005a. OSB in Wood Frame Construction. Technical. Buletin Nomor 110. Canada

---.2005b. OSB Performance by Design : Oriented Strand Board in Wood Frame Construction. Canada

Suchsland O,Woodson GE, 1990. Fiberboard Manufacturing Practices in the United States. Agriculture Handbook No 640. USDA Forest Serv.,Washington

Tasdiq AYM. 2000. Pengaruh Perbandingan Dimensi Panjang dan Tebal Strand Terhadap Sifat Fisis dan Mekanis Oriented Strand Board kayu Gmelina (Gmelina arborea Roxb.) [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Tsoumis, G. 1991. Science and Technology of Wood Structure, Properties, Utilization.Van NostrandReinhold. New York.

Widjaja EA. 2001. Identifikasi Jenis-jenis Bambu di Jawa. Puslitbang LIPI, Bogor.

Wijaya DD. 2011. Pengaruh Kadar Perekat dan Kombinasi Kayu Terhadap Sifat Fisis dan Mekanis OSB Ukuran Kecil dan Besar dari Dua Jenis Kayu Rakyat. [skripsi]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

HASIL DAN PEMBAHASAN

A. GEOMETRI STRAND

Geometri strand adalah parameterutama yang mempengaruhi sifat

papan dan proses produksinya. Suchsland dan Woodson (1990) menyatakan

bahwa geometri strand adalah sesuatu yang sangat penting dalam pengembangan sifat papan dari pada sifat mekanik dari serat itu sendiri.

Geometri strand memiliki hubungan yang nyata dengan rasio kompresi, dan akan

mempengaruhi kerapatan papan komposit.

Nilai minimum, maksimum dan rata – rata panjang, lebar, tebal,

slenderness ratio, aspect ratio dari strand bambu dapat dilihat pada Tabel 5. Hasil yang diperoleh dari pengukuran 100 sampel strand dari 3 spesies yang berbeda untuk target panjang 7 cm yaitu antara 6,09 – 8,5 cm, untuk target panjang 10 cm yaitu antara 9 - 11,5 cm, untuk target panjang 13 cm yaitu antara 12,18 – 13,73 cm untuk target lebar 2,5 cm yaitu antara 1,27 – 2,53 cm, untuk target tebal 0,06 yaitu antara 0,04 – 0,2 cm.

Slenderness ratio (rasio kelangsingan) adalah perbandingan antara panjang partikel dengan tebalnya. Nilai rata – rata slenderness ratioyang diperoleh yaitu 68,82 – 147,53 (Tabel 4). Maloney (1993), menyatakan partikel dengan nilai perbandingan yang lebih dari 1 akan mempunyai dimensi panjang yang lebih besar dari tebalnya dengan demikian partikel akan mudah untuk diarahkan. Nilai perbandingan yang lebih tinggi berarti partikel lebih langsing.

B. SIFAT FISISOSB (Oriented Strand Board )

1. Kerapatan

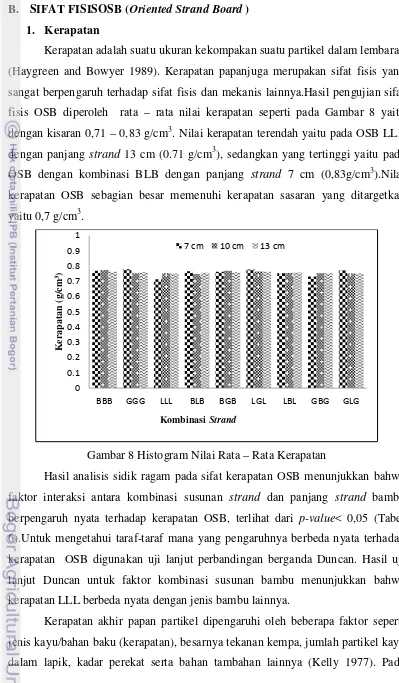

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran (Haygreen and Bowyer 1989). Kerapatan papanjuga merupakan sifat fisis yang sangat berpengaruh terhadap sifat fisis dan mekanis lainnya.Hasil pengujian sifat fisis OSB diperoleh rata – rata nilai kerapatan seperti pada Gambar 8 yaitu dengan kisaran 0,71 – 0,83 g/cm3. Nilai kerapatan terendah yaitu pada OSB LLL dengan panjang strand 13 cm (0.71 g/cm3), sedangkan yang tertinggi yaitu pada OSB dengan kombinasi BLB dengan panjang strand 7 cm (0,83g/cm3).Nilai kerapatan OSB sebagian besar memenuhi kerapatan sasaran yang ditargetkan yaitu 0,7 g/cm3.

Gambar 8 Histogram Nilai Rata – Rata Kerapatan

Hasil analisis sidik ragam pada sifat kerapatan OSB menunjukkan bahwa faktor interaksi antara kombinasi susunan strand dan panjang strand bambu berpengaruh nyata terhadap kerapatan OSB, terlihat dari p-value< 0,05 (Tabel 6).Untuk mengetahui taraf-taraf mana yang pengaruhnya berbeda nyata terhadap kerapatan OSB digunakan uji lanjut perbandingan berganda Duncan. Hasil uji lanjut Duncan untuk faktor kombinasi susunan bambu menunjukkan bahwa kerapatan LLL berbeda nyata dengan jenis bambu lainnya.

Kerapatan akhir papan partikel dipengaruhi oleh beberapa faktor seperti jenis kayu/bahan baku (kerapatan), besarnya tekanan kempa, jumlah partikel kayu dalam lapik, kadar perekat serta bahan tambahan lainnya (Kelly 1977). Pada

0

BBB GGG LLL BLB BGB LGL LBL GBG GLG

penelitian ini besarnya tekanan kempa pada seluruh OSB sama yaitu 25 kgf. Besarnya tekanan kempa yang sama tidak sesuai untuk seluruh OSB dimana tiap – tiap papan memiliki kombinasi jenis bahan baku yang berbeda serta memiliki kerapatan yang berbeda pula. Pada umumnya kayu dengan kerapatan yang rendah lebih mudah untuk dimampatkan daripada kayu yang berkerapatan tinggi. Faktor lain yang menyebabkan adanya perbedaan kerapatan juga karena adanya spring back atau usaha pembebasan dari tekanan yang dialami pada waktu pengempaan dan penyesuaian kadar air papan pada saat pengkondisian sehingga terjadi kenaikan tebal OSB yang pada akhirnya menyebabkan menurunnya kerapatan OSB.

Tabel 6 Rangkuman Nilai p-value pada Sifat Fisis OSB Kombinasi Susunan Bambu dan Variasi Panjang Strand

No Sifat Fisis Variasi Panjang Strand (A)

2. Kesetimbangan Kadar Air (KAK)

Gambar 9 Histogram Nilai Rata – Rata Kesetimbangan Kadar Air

Hasil pengujian kadar air diperoleh nilai dengan rata – rata 6,13 – 9,8% (Gambar 9). Nilai yang terendah yaitu pada OSB BGB 13 cm, sedangkan yang tertinggi yaitu pada LBL 7 cm. Hal ini dikarenakan pada OSB LBL memiliki kombinasi yang salah satunya adalah bambu ampel yang memiliki sifat cenderung mudah menyerap air dibandingkan dengan bambu Betung dan Andong. Distribusi perekat yang kurang merata juga menyebabkan strand penyusun papan tidak semua terlapisi perekat sehingga papan yang dihasilkan mudah menyerap air saat pengkondisian.

Hasil analisis sidik ragam menunjukkan bahwa variasi panjang strand berpengaruh nyata terhadap KA OSB pada taraf nyata (alpha) 5% (Tabel 6). Hasil uji lanjut Duncan menunjukkan bahwa strand dengan panjang 10 cm, dan 13 cm menghasilkan nilai KAK terendah artinya memiliki sifat kesetimbangan kadar air yang lebih baik dibanding OSB dengan panjang 7 cm. Hal ini sesuai dengan pernyataan Tasdiq (2000) bahwa pertambahan panjang strand semakin memudahkan pergerakan air dan uap air keluar dari strand pada saat pengempaan dan pengkondisian, strand yang pendek memerlukan perekat yang lebih banyak untuk dapat lebih memperkecil penyerapan udara disekitarnya dibandingkan dengan strand yang berukuran panjang. Karena penggunaan perekat dalam penelitian ini sama jumlahnya untuk masing-masing perlakuan, maka pori-pori strand yang pendek lebih mudah menyerap udara disekitarnya.

0

BBB GGG LLL BLB BGB LGL LBL GBG GLG

3. Pengembangan Tebal 2 dan 24 Jam

Pengembangan tebal merupakan perubahan dimensi papan ditandai dengan bertambahnya ketebalan dari papan tersebut. Hal ini menjadi sesuatu yang perlu mendapat perhatian dalam pemakaian dan menjadi sesuatu kelemahan dalam stabilitas dimensi.

Gambar 10 Histogram Nilai Rata – Rata Pengembangan Tebal 2 dan 24 Jam

Nilai rata – rata pengembangan tebal setelah perendaman 2 jam adalah sebesar 1,21 – 4,88, sedangkan untuk pengembangan tebal 24 jam berkisar antara 3,3 – 11,26% (Gambar 10). Standar CSA 0437.0 (Grade O-2) mensyaratkan nilai minimal pengembangan tebal adalah < 15%, dengan mengacu nilai ini seluruh OSB memenuhi standar.

Dilihat dari histogram pada Gambar 10 pengembangan tebal 2 jam yang terbesar adalah OSB LBL 7 cm dan yang terendah yaitu OSB BLB 13 cm. Sedangkan pada pengembangan tebal 24 jam yang terbesar yaitu pada OSB BBB 10 cm dan yang terendah yaitu pada OSB GGG.

Menurut Koch (1985) bahwa nilai pengembangan tebal berhubungan dengan kualitas strand, strand dengan ketebalan yang sama untuk tiap lapisan serta dengan lebar yang sama pula akan menghasilkan nilai pengembangan tebal semakin kecil, apabila dengan tidak adanya celah kecil antar strand.Penyusunan strand yang tidak teratur juga akan mengakibatkan timbulnya rongga sehingga akan memudahkan air masuk ke dalam celah-celah antar strand.

Hasil analisis sidik ragam menunjukkan bahwa faktor interaksi berpengaruh nyata terhadap sifat pengembangan tebal OSB selama perendaman 2

jam. Hasil uji lanjut Duncan menunjukkan bahwa OSB BLB 13 cm memberikan nilai terbaik untuk sifat pengembangan tebal akibat perendaman 2 jam. Hal ini karena perlakuan kombinasi bambu Betung mampu menutupi kelemahan bambu Ampel yang cenderung mudah menyerap air.

Pengembangan tebal dengan perendaman selama 24 jam pada hasil analisis sidik ragam juga diperoleh faktor interaksi variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata pada selang kepercayaan 95% (Tabel 6). Hasil uji lanjut Duncan menunjukkan bahwa OSB GGG 7 cm memiliki nilai pengembangan tebal terendah selama perendaman 24 jam artinya OSB ini memiliki sifat stabilitas dimensi yang baik dibanding OSB lainnya terhadap perlakuan perendaman 24 jam.

4. Daya Serap Air 2 dan 24 Jam

Seperti halnya pada pengembangan tebal, daya serap air juga masih merupakan masalah pada OSB (Bowyer et al 2003). Daya serap air menunjukkan besarnya pertambahan berat papan setelah perendaman 2 dan 24 jam dibandingkan dengan berat awalnya, air yang masuk ke dalam OSB dapat melalui rongga – rongga kosong antar partikel atau masuk ke dalam partikel penyusunnya.

Gambar 11 Histogram Nilai Rata – Rata Daya Serap Air 2 dan 24 Jam

LLL 13 cm. Hal ini dikarenakan bambu Ampel memiliki sifat cenderung mudah menyerap air daripada bambu Andong dan Betung.

Akibat perlakuan perendaman selama 2 jam menghasilkan nilai signifikansi pada sifat daya serap air lebih besar dari 0,05 (α 5%) sehingga faktor variasi panjang strand dan kombinasi susunan bambu serta interaksi keduanya tidak ada yang memberikan pengaruh nyata. Sedangkan akibat perendaman 24 jam, faktor interaksi berpengaruh nyata terhadap sifat daya serap air. Hasil uji lanjut Duncan pada sifat daya serap air selama 24 jam menunjukkan OSB GGG dengan panjang 13 cm dan LGL 13 cm memiliki sifat daya serap air terbaik. 5. Kecepatan Rambatan Gelombang Suara (Stress Wave Velocity/SWV)

Kecepatan gelombang suara dipengaruhi oleh sifat – sifat medium yang dilalui (Trisnobudi 2006 dalamIkhsan. MF, 2011). Betcel (1986) menyatakan semakin tinggi waktu yang dibutuhkan gelombang suara untuk merambat suatu medium maka produk tersebut mempunyai kualitas yang rendah dan begitu juga sebaliknya, jika waktu perambatan gelombang suara cepat pada medium maka produk tersebut mempunyai kualitas yang baik.

Gambar 12 Histogram Nilai Rata - Rata Kecepatan Rambatan Gelombang Suara (SWV) Kondisi Kering Sejajar dan Tegak Lurus Serat

sedikit arah – arah serat yang saling tegak lurus yang memudahkan pengiriman gelombang suara.

Hasil analisis sidik ragam menunjukkan bahwa faktor kombinasi jenis bambu, faktor variasi panjang strandserta interaksi keduanya berpengaruh nyata pada selang kepercayaan 95%. Hasil uji lanjut Duncan menunjukkan bahwa OSB GGG 10 merupakan OSB terbaik dalam menangkap rambatan gelombang suara yang diberikan, namun tidak berbeda nyata dengan OSB LBL 10 cm, LBL 13 cm, LGL 13 cm, GLG 13, dan BBB 10 cm.

Pada SWV kering ┴ serat diperoleh nilai rata – rata berkisar 2291 – 2974 m/dt. Nilai terendah diperoleh OSB GLG 7 cm dan tertinggi OSB LGL 10 cm (Gambar 12). Jika dibandingkan antara SWV // dan ┴ serat, diperoleh bahwa SWV // serat lebih tinggi nilainya dibanding ┴ serat. Hal ini dikarenakan OSB ┴ serat memiliki kemampuan yang lebih lambat dalam menangkap gelombang suara yang diberikan. Hasil analisis sidik ragam menunjukkan bahwa faktor variasi panjang strand dan faktor kombinasi jenis bambu berpengaruh nyata terhadap sifat SWV kering ┴ serat pada selang kepercayaan 95% namun faktor interaksi tidak berpengaruh (Tabel 6). Hasil uji lanjut Duncan menunjukkan bahwa panjang strand terbaik adalah 13 cm berbeda nyata dengan panjang 10 cm dan 7 cm.

Gambar 13 Histogram Nilai Rata – Rata Kecepatan Rambatan Gelombang Suara (SWV) Kondisi Basah Sejajar dan Tegak Lurus Serat

Adanya perbedaan nilai SWV yang dihasilkan dalam penelitian ini juga dipengaruhi oleh perbedaan kerapatan, kadar air, serta jenis strand penyusun. Seperti yang dikemukakan oleh Han. et al, (2006) dalam penelitiannya mengenai pengaruh kadar air, jenis produk, dan arah material pada SWV panel kayu, diperoleh bahwa semakin tingginya KA maka SWV semakin rendah, hal ini di duga karena pengaruh kandungan air yang menyebabkan produk panel sulit menerima gelombang tegangan.

Hasil analisis sidik ragam menunjukkan bahwa faktor variasi panjang strand dan faktor kombinasi susunan bambu serta interaksi keduanya berpengaruh nyata terhadap sifat SWV basah // serat. Hasil uji lanjut Duncan menunjukkan bahwa OSB yang memiliki nilai tertinggi yaitu GLG 10 dan tidak berbeda nyata dengan LGL 13 cm, GGG 10 cm, GLG 10 cm, LLL 13 cm, BBB 10 cm, GBG 13 cm, LBL 7 cm, GLG 13 cm, LGL 10, GGG 13cm.

Pada sifat SWV basah ┴ serat, analisis sidik ragam menunjukkan faktor variasi panjang strand dan faktor kombinasi susunan bambu berpengaruh nyata sedangkan faktor interaksinya tidak. Hasil uji lanjut Duncan menunjukkan bahwa panjang strand terbaik dalam kecepatan rambatan gelombang dalam kondisi basah ┴ serat adalah panjang 10 cm berbeda nyata dengan panjang 13 cm dan 7 cm.

C. SIFAT MEKANIS OSB (Oriented Strand Board)

1. Modulus Elastisitas Statis (MOEs) Kering Sejajar dan Tegak Lurus Serat

Gambar 14 Histogram Nilai Rata – Rata MOE Statis Kondisi Kering // dan ┴ Serat. a) Panjang Strand 7 cm b) Panjang Strand 10 cm c) Panjang Strand 13 cm.

Ket: = Standar CSA 0437.0 (Grade O-2)

Hasil analisis sidik ragam pada sifat MOEs kering sejajar serat menunjukkan bahwa variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata terhadap sifat MOEs kering // serat, namun faktor interaksi

(b) (b)

(C

(a) (a)

tidak. Untuk melihat taraf mana yang memberikan pengaruh dapat dilihat pada hasil uji lanjut Duncan pada Lampiran 4. Panjang strand 13 cm memiliki nilai MOEs kering // serat tertinggi dan tidak berbeda nyata dengan panjang 10 cm. OSB dengan kombinasi GBG adalah yg terbaik dan tidak berbeda nyata dengan GGG, GLG dan LBL.

Hal ini diduga disebabkan oleh faktor jenis bambu, yang mana bambu Andong dan Betung memiliki sifat fisis-kimia yang lebih baik dibanding bambu Ampel. Menurut Fatriasari dan Hermiati (2008) yang menguji sifat fisis 6 jenis bambu, seperti panjang serat, diameter serat, diameter lumen, dan tebal dinding serat memiliki nilai terbaik pada bambu Andong dan Betung begitu juga pada sifat kimia seperti kandungan lignin yang tinggi yang sangat berpengaruh pada sifat kekuatan yang berfungsi memberi ketegaran pada sel dan memperkecil perubahan dimensi, serta zat ekstraktif yang rendah.

Menurut Bowyer et al,(2003) bahwa selain kerapatan dan kadar perekat, geometri partikel atau strand merupakan ciri utama yang menentukan sifat-sifat papan yang dihasilkan. Aspek terpenting dari geometri strand adalah perbandingan panjang strand dengan ketebalan strand (slenderness ratio). Peningkatan rasio panjang terhadap tebal strand pada lapisan permukaan akan meningkatkan nilai MOEs dari OSB yang dihasilkan. Demikian nilai slenderness yang dihasilkan oleh strand 13 cm yaitu memiliki nilai yang tinggi dengan rataan 127,61 – 147,53 (Tabel 5) sehingga memiliki nilai MOEs yang lebih baik dibanding strand 7cm dan 10 cm kecuali pada OSB GBG .

Tabel 7 Rangkuman Nilai p-value pada Sifat Mekanis OSB Kombinasi Susunan Bambu dan Variasi Panjang Strand

Sifat Mekanis

2. Modulus Elastisitas Statis (MOEs) Basah Sejajar dan Tegak Lurus Serat

Selain pengujian MOEs dalam keadaan kering, di uji juga dalam keadaan basah yaitu setelah perendaman selama 24 jam dalam posisi sejajar dan tegak lurus serat. Nilai rata – rata hasil pengujian modulus elastisitas statis (MOEs) basah papan OSB sejajar serat tertera pada Gambar 15. Nilai rata-rata MOEs basah sejajar serat terendah (42,95 x 103 kgf/cm2) terdapat pada OSBBLB dengan panjang strand 7 cm. Sedangkan nilai rata-rata tertinggi (92,91 x 103 kgf/cm2) terdapat pada OSB GGG dengan panjang strand 13 cm. Hasil analisis sidik ragam diperoleh faktor variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata dengan nilai signifikansi berturut –turut 0,002 dan 0,000 pada selang kepercayaan 95% sedangkan interaksi keduanya tidak berpengaruh (0,005). Hasil uji lanjut Duncan menunjukkan bahwa OSB yang memiliki nilai tertinggi adalah OSB GLG dan GBG namun tidak berbeda nyata dengan BGB dan GGG sedangkan untuk faktor variasi panjang strand yang terbaik adalah panjang 13 cm (Lampiran 4)

cm. Sedangkan nilai rata-rata tertinggi (35,10 x 103kgf/cm2) terdapat pada OSB BGB denganpanjang strand 13 cm. Hasil analisis sidik ragam diperoleh bahwa faktor variasi panjang strand dan kombinasi susunan bambu memberikan pengaruh nyata. Namun, interaksi keduanya tidak berpengaruh. Pada hasil uji lanjut Duncan faktor kombinasi susunan bambu menunjukkan bahwa OSB terbaik untuk kondisi basah ┴ serat adalah BGB, GBG, LBL, dan GLG namun tidak beda nyata dengan LGL (Lampiran 4) dan panjang strand 13 berbeda nyata dengan panjang yang lainnya.

Gambar 15 Histogram Nilai Rata – Rata MOE Statis Kondisi Basah // dan ┴ Serat. a) Panjang Strand 7 cm. b) Panjang Strand 10 cm c) Panjang Strand 13 cm

3. Modulus Patah (Modulus of Rupture (MOR)) Kering Sejajar dan Tegak Lurus Serat

MOR atau modulus patah merupakan kemampuan papan menahan beban hingga batas maksimum (keteguhan patah). Nilai rata – rata pengujian MOR kering pada arah sejajar dan tegak lurus serat yang ditampilkan pada Gambar 16.

(a

(b)

(C)

(a

(b)

OSB yang memiliki nilai MOR tertinggi adalah OSB BGB 13 cm dengan nilai 536,81 kgf/cm2. Seperti yang telah dikemukakan sebelumnya bahwa hal ini dikarenakan sifat fisis dan kimia dari bambu Andong dan Betung memiliki sifat yang lebih baik daripada bambu Ampel.

Jika dilihat dari faktor variasi panjang strand, panjang strand tertinggi (13 cm) memiliki nilai MOR yang lebih baik. Menurut Kelly (1977) bahwa ukuran partikel yang lebih panjang akan memberikan nilai MOR yang lebih baik. Demikian juga menurut penelitian Sahroni (2010) yang menguji OSB dengan panjang 7 cm, 6 cm, dan 5 cm diperoleh sifat yang terbaik adalah OSB dengan panjang 7 cm.

Hasil analisis sidik ragam sifat MOR kering sejajar serat menunjukkan bahwa faktor variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata pada selang kepercayaan 95% namun interaksi keduanya tidak berpengaruh nyata (Tabel 7). Hasil uji lanjut Duncan diperoleh bahwa pada faktor variasi panjang strand yang terbaik adalah panjang 13 cm dan 10 cm, untuk faktor kombinasi susunan bambu OSB yang terbaik adalah GBG namun tidak berbeda nyata dengan GLG dan GGG (Lampiran 4).

Pada MOR kering tegak lurus serat diperoleh hasil analisis sidik ragam bahwa faktor variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata. Namun interaksi keduanya menunjukkan tidak berpengaruh. Hasil uji lanjut Duncan menunjukkan bahwa pada faktor variasi panjang strand yang terbaik adalah panjang 13 cm, sedangkan pada faktor kombinasi bambu OSB terbaik GBG, BGB dan LBL namun tidak berbeda nyata dengan LGL, dan BLB (Lampiran 4).

OSB dengan kombinasi strand dan dengan berbagai panjang strand mampu memenuhi standar CSA 0437.0 (Grade O-2) untuk sifat MOR // serat. Standar CSA ini mensyaratkan nilai minimal 295 kgf/cm2. Demikian juga pada OSB ┴ serat yang mensyaratkan nilai minimal 126 kgf/cm2

Gambar 16 Histogram Nilai Rata – Rata MOR Kondisi Kering // dan ┴ Serat. a) Panjang Strand 7 cm b) Panjang Strand 10 cm c) Panjang Strand 13 cm.

Ket: = Standar CSA 0437.0 (Grade O-2)

4. Modulus Patah (Modulus of Rupture (MOR)) Basah Sejajar dan Tegak Lurus Serat

Hasil penelitian menunjukkan bahwa nilai rataan MOR basah sejajar serat berkisar antara 215,03 – 528,07 kgf/cm2. Nilai rataan MOR basah tegak lurus

(a)

(C)

(a)

(b) (b)

serat berkisar antara 180,29 – 373,80 kgf/cm2(Gambar 17). Nilai MOEs pada kondisi basah lebih rendah daripada kondisi kering. Hal ini disebabkan karena adanya perlakuan perendaman air selama 24 jam pada contoh uji sehingga melemahkan ikatan perekat antar strand.

Gambar 17 Histogram Nilai Rata – Rata MOR Kondisi Basah // dan ┴Serat. a) Panjang Strand 7 cm b). Panjang Strand 10 cm c). Panjang Strand 13 cm

Hasil analisis sidik ragam menunjukkan bahwa variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata terhadap sifat MOR basah // serat pada selang kepercayaan 95% namun interaksi keduanya tidak berpengaruh nyata (Tabel 7). Hasil uji lanjut Duncan memperlihatkan bahwa pada faktor variasi

(b)

(C)

(b)

(C)

panjang strand, panjang 13 cm adalah yang terbaik namun tidak berbeda nyata dengan panjang 10 cm. Pada faktor kombinasi jenis bambu OSB yang terbaik adalah GBG namun tidak berbeda nyata dengan GGG dan GLG.

Sedangkan pada arah tegak lurus serat, hasil analisis sidik ragam menunjukkan bahwa variasi panjang strand dan kombinasi susunan bambu berpengaruh nyata terhadap sifat MOR basah. Namun interaksi keduanya menunjukkan tidak ada pengaruh yang nyata. Hasil uji lanjut Duncan menunjukkan bahwa untuk faktor variasi panjang strand yang terbaik adalah panjang 13 cm dan berbeda nyata dengan panjang lainnya. Pada kombinasi jenis bambu OSB terbaik adalah BGB namun tidak berbeda nyata dengan GBG, LBL, LGL, BLB dan GLG.

5. Kekuatan Rekat Internal (Internal Bond (IB))

Internal Bond merupakan keteguhan tarik tegak lurus permukaan papan. Keteguhan rekat internal dapat dijadikan petunjuk daya tahan partikel terhadap kemungkinan pecah atau belah, papan dengan IB rendah dapat terkelupas dalam pemakaian apabila tegangan pengembangan terjadi dalam finir atau pelapis bertekanan tinggi direkatkan pada permukaannya. Sifat keteguhan rekat internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel (Bowyer et al. 2003).

Gambar 18 Histogram Nilai Rata – Rata Internal Bond (Kgf/cm2)

Ket: → = Standard CSA 0437.0 Grade O-2

BBB GGG LLL BLB BGB LGL LBL GBG GLG

Gambar 18 memperlihatkan nilai internal bond bervariasi, dengan hasil tertinggi diperoleh pada OSB LLL 13 cm (8,21 kgf/cm2) dan terendah pada OSB LBL 7 cm (4 kgf/cm2). Nilai yang bervariasi ini salah satunya dipengaruhi oleh faktor perekatan. Diduga bahwa perekat tidak terdistribusi merata pada seluruh strand penyusun OSB sehingga kontak antar strand tidak terjalin kompak sehingga akhirnya dapat melemahkan kekuatan rekat internal (IB). Namun sebaliknya pada OSB yang memperoleh IB tinggi.

Standar CSA 0437.0 (Grade O-2) mensyaratkan nilai minimal yaitu 3,5 kgf/cm2. Berdasarkan nilai ini maka seluruh OSB memenuhi standar. Hasil analisis sidik ragam menunjukkan bahwa faktor tunggal variasi panjang strand berpengaruh nyata pada sifat IB. Hasil uji lanjut Duncan menunjukkan bahwa panjang strand 13 cm adalah yang terbaik namun tidak berbeda nyata dengan panjang 10 cm.

6. Modulus Elastisitas Dinamis Kering Sejajar (//) dan Tegak Lurus (┴) Serat

Modulus elastisitas dinamis papan OSB merupakan hasil pendugaan sifat – sifat papan OSB dengan menggunakan pendekatan yang didapatkan nilainya tanpa merusak contoh uji. Seperti halnya MOEs, MOEd juga diuji dengan sampel kering dan basah pada arah sejajar dan tegak lurus serat.

Gambar 19 Histogram Nilai Rata - Rata MOEd Kondisi Kering // dan ┴ Serat. a) Panjang Strand 7 cm. b) Panjang Strand 10 cm. c) Panjang Strand 13 cm

Jika dilihat dari faktor kombinasi susunan bambu, pada OSB sejajar serat yang memiliki nilai MOEd yang tinggi yaitu LBL, BBB dan GLG) berturut – turut dengan panjang 7, 10 dan 13 cm sedangkan pada tegak lurus serat yaitu

(a) (a)

(C)

(b) (b)

BGB, LBL, dan BGB. Seperti yang telah dijelaskan sebelumnya, pada sifat fisis bambu seperti panjang serat, diameter serat, diameter lumen dan tebal dinding serat memiliki nilai terbaik pada bambu Andong dan Betung sehingga sangat berpengaruh pada kemampuan menerima gelombang tegangan.Tidak berbeda dengan sifat MOEs, sifat MOEd juga memiliki nilai sejajar serat yang lebih tinggi dibanding tegak lurus serat kecuali pada OSB GLG 7 cm.

Hasil analisis sidik ragam menunjukkan bahwa faktor kombinasi bambu, dan faktor variasi panjang strand serta interaksi keduanya memperoleh nilai p-value< 0,05 artinya memberikan pengaruh yang nyata terhadap sifat MOEd (Tabel 7). Hasil uji lanjut Duncan menunjukkan bahwa BBB 10 cm adalah OSB yang memiliki nilai yang terbaik untuk sifat MOEd kering // serat .

Pada MOEd kering ┴ serat, faktor tunggal kombinasi susunan bambu (0,002) dan interaksinya (0,08) memberikan pengaruh yang nyata pada selang kepercayaan 95%. Hasil uji lanjut Duncan menunjukkan bahwa LBL 10 cm menghasilkan nilai terbaik untuk sifat MOEd kering ┴ serat.

7. Modulus Elastisitas Dinamis Basah Sejajar (//) dan Tegak Lurus (┴) Serat

Gambar 20 memperlihatkan nilai MOEd basah sejajar serat yang tidak selalu lebih tinggi daripada tegak lurus serat karena tidak sama dengan MOEs yang dapat diketahui nilai elastisitasnya dengan memberikan beban ke permukaan OSB sehingga bagian yang memotong serat akan lebih kuat daripada yang membelah serat, tetapi pada sifat MOEd kekuatan elastisitas ditentukan oleh kemampuan OSB menerima gelombang suara yang dikirim oleh transduser. Hal ini dapat dipengaruhi oleh kerapatan OSB, kadar air, jenis penyusun OSB.

elastis yang solid, sedangkan pada aplikasi kekuatan yang lebih lama tingkah lakunya serupa dengan viscois liquid. Tingkah laku ini bisa dilihat pada uji bending statis daripada uji ultrasonik. Dengan demikian MOE dinamis yang didapat oleh ultrasonik lebih besar daripada yang didapatkan pada defleksi statis (MOEs). Demikian pada penelitian beberapa OSB memiliki nilai MOEd yang lebih besar daripada MOEs, walaupun tidak seluruhnya.

Gambar 20 Histogram Nilai Rata – Rata MOEd Kondisi Basah // dan ┴ Serat. a) Panjang Strand 7 cm. b) Panjang Strand 10 cm. c) Panjang Strand 13 cm.

(a) (a)

(b) (b)

Hasil pengujian analisis sidik ragam menunjukkan bahwa faktor tunggal kombinasi susunan bambu berpengaruh nyata terhadap sifat MOEd basah // serat. Hasil uji lanjut Duncan menunjukkan OSB yang memiliki nilai terbaik adalah BBB dan berbeda nyata dengan LBL dan GGG.

Pada MOEd basah ┴ serat, hasil analisis sidik ragam menunjukkan bahwa faktor tunggal kombinasi susunan bambu berpengaruh nyata pada selang kepercayaan 95%. Hasil uji lanjut Duncan menunjukkan OSB yang memiliki nilai MOEd ┴ serat terbaik adalah LBL dan berbeda nyata dengan BBB, LLL dan GGG. Kadar air kayu dapat mempengaruhi nilai kecepatan gelombang maupun kerapatan. Sesuai dengan pernyataan Wang, et al (2002) dalam Karlinasari (2005) bahwa adanya kandungan air menurunkan kecepatan perjalanan gelombang yang melewati OSB, sebanding dengan penurunan MOE dan peningkatan kerapatan kayu. Persamaan SWV2 = E/ρ memperlihatkan bahwa penurunan kecepatan gelombang dan peningkatan kerapatan kayu berpengaruh terhadap MOEd artinya ketika kecepatan gelombang menurun dengan meningkatnya kadar air, nilai MOEd juga menurun. Karena itu nilai MOEd (basah) yang diuji stelah perendaman 24 jam lebih rendah daripada MOEd tanpa perendaman.

8. Hubungan Antara Kecepatan Rambatan Gelombang Suara (Stress Wave Velocity) dengan Modulus Elastisitas Statis (MOEs)

Untuk mengetahui hubungan nilai – nilai SWV dengan MOEs, MOR dan MOEd dalam kondisi kering dan basah pada arah sejajar dan tegak lurus serat dilakukan analisis statistik melalui regresi linier sederhana. Selanjutnya persamaan yang dihasilkan dapat digunakan sebagai dasar dalam pendugaan nilai MOEs, MOR, dan MOEd melalui penentuan SWVnya. Keeratan atau kelinieran hubungan ini ditunjukkan oleh nilai koefisien determinasi (R2), dimana semakin tinggi nilai R2 maka hubungan regresi kedua variabel yang dianalisa semakin erat atau semakin linier sehingga dapat digunakan untuk menduga variabel tak bebasnya (Mattjik dan Sumertajaya, 2006).