RANCANGAN PERSIAPAN PENYUSUNAN DATABASE UNTUK KEGIATAN MAINTENANCE OVERHAUL REPAIR

(STUDI KASUS DI CV. MORIA)

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

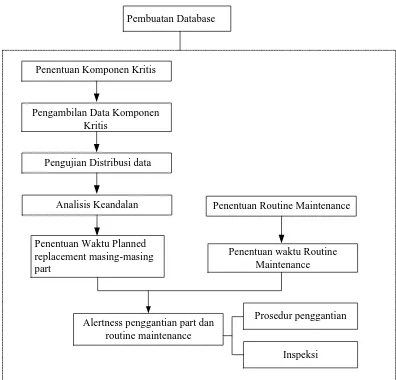

Oleh :

HENDRA SINAGA0 5 0 4 0 3 0 7 6

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

CV Moria merupakan sebuah perusahaan yang bergerak dibidang transportasi antar kota dalam provinsi. Jenis kendaraan yang digunakan adalah FE 304 (4 Wheels) 100 PS dengan kapasitas maksimum 20 orang dengan jumlah armada 12 bus. Dengan jarak tempuh rute perjalanan dari Medan ke Kecamatan Pangaribuan yang cukup jauh (±300 km), pada setiap pengoperasiannya ada kalanya satu sampai tiga bus mengalami kerusakan. Kerusakan itu sendiri terdiri dari major shutdown dan minor shutdown. Kerusakan tersebut disebabkan oleh kegagalan spare part untuk beroperasi dan menyebabkan sistem tidak berjalan (shutdown), dan pada kenyataannya tidak selalu ada bengkel pada zona perjalanan armada bus CV.Moria. Waktu berhenti kendaraan untuk perbaikan kerusakan yang terjadi pada saat bus beroperasi menyebabkan lost opportunity. Maka perlu diadakan pemeliharaan (maintenance) berupa penggantian spare part kritis terjadwal (planned replacement). Pendekatan kritis tersebut dapat dilakukan dengan analisis pareto secara teknis. Ada beberapa spare part dalam tiga tahun terakhir yang sering mengalami kerusakan serta mempunyai pengaruh yang besar terhadap sistem keselamatan dan kenyamanan tersebut, yaitu sepatu rem (kanvas sepatu rem), gasket silinder rem (kain panas) depan, perapat oil (kain panas/sil roda) belakang, plat kopling/kanvas kopling, saringan pembersih, dan elemen saringan (filter minyak). Dengan pendekatan distribusi weibul dan perhitungan reliability, maka diperoleh jadwal planned replacement yaitu 88 hari untuk sepatu rem (kanvas sepatu rem), 98 hari untuk gasket silinder rem (kain panas) depan, 94 hari untuk perapat oil (kain panas/sil roda) belakang, 121 hari untuk plat kopling/kanvas kopling, 165 hari untuk saringan pembersih, dan 198 hari untuk elemen saringan (filter minyak). Untuk memudahkan pihak perusahaan dalam mengingat jadwal maintenance tersebut maka dibuat suatu database (Davorep V1.0) yang bersifat alertness, berupa peringatan untuk melaksanakan maintenance bus menjelang waktu maintenance tiba. Database ini juga berguna dalam me-record data interval kerusakan yang terjadi pada spare part, sehingga dapat membantu pihak perusahaan untuk tetap memperkirakan perilaku kerusakan spare part bus, serta memberi prosedur dalam menyelesaikan tindakan maintenance tersebut. Maintenance yang diamati adalah minor shutdown yang dapat di-handle tanpa mengakibatkan jadwal perjalanan terganggu, namun harus dirancang menjadi scheduled actions dan dapat dilakukan pada bengkel (workshop) perusahaan sendiri yang ada di Medan maupun di Pangaribuan.

Key word: Maintenance, Reliability, Weibull, Planned Replacement, minor shutdown, Davorep

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa, yang

telah memberikan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan

laporan Tugas Sarjana ini.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi

untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik,

Universitas Sumatera Utara. Penulis melakukan penelitian di CV.Moria, dengan

judul penelitian ” RANCANGAN PERSIAPAN PENYUSUNAN DATABASE

UNTUK KEGIATAN MAINTENANCE OVERHAUL REPAIR (STUDI KASUS DI CV. MORIA)”.

Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini,

karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh karena itu,

penulis mengharapkan kritik dan saran yang bersifat membangun untuk

menyempurnakan laporan ini.

Akhir kata, penulis mengharapkan agar laporan Tugas Sarjana ini dapat

memberikan manfaat baik bagi kita semua.

Medan, Juli 2010

Penulis,

UCAPAN TERIMAKASIH

Terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yesus

Kristus atas rahmat dan berkatNya kepada penulis untuk merasakan dan

mengikuti pendidikan di Departemen Teknik Industri. Selama penulisan Tugas

Akhir ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak,

baik berupa, spiritual, informasi, materi maupun administrasi. Oleh karena itu

sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Kedua orang tua penulis (K. Sinaga dan R. Sianipar) serta adik penulis

(Yohana S.Sinaga, Yose Rizal Sinaga, Yulia Sinaga, dan Yulita Sinaga) yang

telah mendukung penulis dalam doa, dana dan semangat.

2. Bapak Ir. Abadi Ginting SS, MSIE selaku dosen pembimbing beserta Ibu dan

Keluarga, yang telah meluangkan banyak waktu untuk meberikan motivasi,

bimbingan, arahan, dan masukan yang diberikan penulis dalam penyelesaian

Tugas Sarjana ini.

3. Ibu Ir. Rosnani Ginting, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas

Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

4. Bapak Prof. Dr. Ir.Rahim Matondang, MM, selaku Ketua Bidang Manajemen

dan Rekayasa Sistem Produksi atas waktu, bimbingan, pengarahan, dan

5. Bapak Ir. Sugih Arto Pujangkoro, M.M. selaku koordinator Tugas Akhir

Departemen Teknik Industti USU.

6. Bapak S. Pakpahan selaku pemilik usaha CV Moria atas izin untuk melakukan

penelitian dan bantuan yang diberikan selama pengambilan data dan informasi

di lapangan.

7. Nugroho Sihite, Tarapul Pakpahan dan Gerry Sembiring selaku teman penulis

melakukan penelitian di CV Moria.

8. Staff pegawai Teknik Industri Bang Bowo, Bang Mino, Kak Dina, Bang

Nurmansyah, Bang Kumis, Kak Rahma dan Ibu Ani, terimakasih atas

bantuannya dalam masalah administrasi untuk melaksanakan Tugas Sarjana

ini.

9. Bengkel Torus Service yang telah meluangkan waktunya dalam pengumpulan

data yang dilakukan penulis.

10.Rekan-rekan Stambuk’05 atas dukungan dan kerjasama yang baik.

11.Sahabat-sahabat penulis Ester, Januar, Rotamba, dan Grace, yang banyak

membantu penulis dalam bentuk motivasi, doa dan semangat selama

pengerjaan Tugas Sarjana ini.

12.Samuel FK09 yang membantu penulis dalam pembuatan database Davorep

V1.0.

13.Teman-teman di Ikatan Mahasiswa Humbahas Usu (IMHU) atas motivasi dan

- DAFTAR ISI -

BAB Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMAKASIH ... v

DAFTAR ISI ... vi

DAFTAR TABEL... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I- 1

1.2. Rumusan Permasalahan ... I- 4

1.3. Tujuan Penelitian ... I- 5

1.4. Batasan Masalah dan Asumsi Penelitian ... I- 5

1.5. Sistematika Penulisan Tugas Akhir ... I- 8

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

- DAFTAR ISI (lanjutan) -

BAB Halaman

2.4. Organisasi dan Manajemen ... II-2

2.4.1. Struktur Organisasi ... II-3

2.4.2. Pembagian Tugas dan Tanggung Jawab ... II-4

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-5

2.4.3.1. Tenaga Kerja ... II-5

2.4.3.2. Jam Kerja ... II-6

2.4.4. Sistem Pengupahan ... II-6

III LANDASAN TEORI

3.1.Pemeliharaan (Maintenance) ... III-1

3.1.1. Defenisi Pemeliharaan (Maintenance) ... III-1

3.1.2. Fungsi Maintenance ... III-3

3.1.3. Jenis-jenis Maintenance ... III-4

3.2. Keandalan (Reliability) ... III-6

3.2.1. Defenisi Keandalan (Reliability) ... III-6

3.2.2. Analisis Kerusakan ... III-8

3.2.3. Konsep Keandalan (Reliability)... III-10

3.2.4. Distribusi Weibull ... III-11

3.2.5. Pengujian Kecocokan Distribusi ... III-14

3.2.6. Parameter Distribusi ... III-15

- DAFTAR ISI (lanjutan) -

BAB Halaman

3.3.1. Komponen Kritis ... III-17

3.4. Mesin Diesel ... III-18

3.4.1. Komponen Mesin... III-21

3.4.1.1. Sistem Pendinginan ... III-21

3.4.1.2. Sistem Pelumasan ... III-22

3.4.1.3. Sistem Bahan Bakar ... III-24

3.4.1.4. Sistem Transmisi ... III-26

3.4.1.5. Sistem Pembuangan ... III-30

3.4.1.6. Sistem Suspensi ... III-31

3.4.1.7. Sistem Kelistrikan... III-32

IV METODOLOGI PENELITIAN

4.1. Studi Pendahuluan ... IV- 3

4.2. Latar Belakang Permasalahan ... IV- 3

4.3. Perumusan Masalah ... IV- 4

4.4. Penetapan Tujuan Penelitian ... IV- 4

4.5. Studi Literatur ... IV- 5

4.6. Studi Lapangan ... IV- 5

4.7. Pengamatan dan Pengambilan Data ... IV- 6

4.8. Analisis dan Pemecahan Masalah ... IV- 8

- DAFTAR ISI (lanjutan) -

BAB Halaman

4.10. Tempat dan Waktu Penelitian ... IV- 9

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V- 1

5.1.1. Data Kerusakan ... V- 1

5.1.2. Harga Spare Part ... V- 10

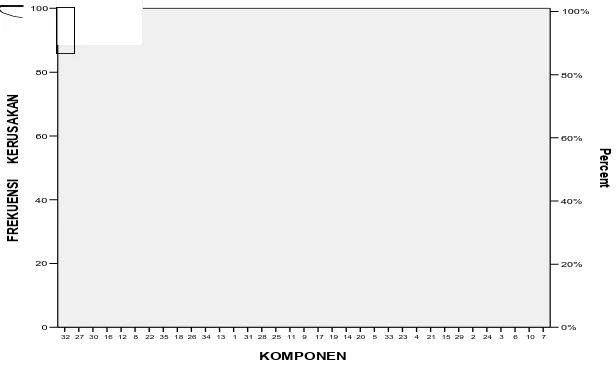

5.1.3. Diagram Pareto Analisis ... V- 12

5.1.4. Penentuan Spare part Kritis ... V- 13

5.1.5. Data Interval Waktu Antar Kerusakan Spare part ... V- 16

5.2. Pengolahan Data ... V- 17

5.2.1. Uji Distribusi Data ... V- 17

5.2.1.1. Pengujian Distribusi Weibull Sparepart

Sepatu rem (kanvas sepatu rem) ... V- 18

5.2.1.2. Pengujian Distribusi Weibull Sparepart

Gasket silinder rem (kain panas) depan ... V-20

5.2.1.3. Pengujian Distribusi Weibull Sparepart

Perapat oil (kain panas/sil roda) belakang ... V-22

5.2.1.4. Pengujian Distribusi Weibull Sparepart

Plat kopling (kanvas kopling) ... V-24

5.2.1.5. Pengujian Distribusi Weibull Sparepart

- DAFTAR ISI (lanjutan) -

BAB Halaman

5.2.1.6. Pengujian Distribusi Weibull Sparepart

Elemen saringan (filter minyak) ... V-27

5.2.2. Penentuan Parameter Distribusi Weibull ... V-28

5.2.3. Nilai Mean Time to Failure (MTTF) ... V-30

5.2.4. Penentuan Fungsi Keandalan dan Laju Kerusakan .... V-31

5.2.5. Pemilihan Maintenance Actions ... V-34

5.2.6. Penentuan Periode Waktu Preventive Maintenance ... V-38

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Penentuan Spare part Kritis ... VI- 1

6.2. Analisis Pengujian Hipotesis Distribusi Data ... VI- 2

6.3. Analisis Mean Time to Failure (MTTF) ... VI- 3

6.4. Analisis Nilai Keandalan ... VI- 4

6.5. Analisis Pemilihan Maintenance actions ... VI- 5

6.6. Analisis Periode Perawatan Penggantian Pencegahan ... VI- 7

6.7. Pengembangan Database Maintenance Repair Overhaul .... VI- 9

6.7.1.Perancangan Struktur Sistem ... VI-10

6.7.1.1.Input System ... VI-10

6.7.1.2.Proses Transformasi ... VI-10

6.7.1.3.Output System ... VI-11

- DAFTAR ISI (lanjutan) -

BAB Halaman

6.7.2. Perancangan Model Basis Data Aktivitas

Maintenance ... VI-12

6.7.3. Contoh Pengoperasian Database ... VI-16

6.7.3. Penjelasan tentang Davorep V1.0 ... VI-21

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII- 1

7.2. Saran ... VII- 2

- DAFTAR TABEL -

TABEL Halaman

2.1. Tenaga Kerja dan Jumlah Tenaga Kerja ... II- 6

5.1. Data Frekuensi Rata-Rata Kerusakan Spare part ... V- 9

5.2. Harga Spare Part (Spare part) Kendaraan Bus ... V- 10

5.3. Bobot Biaya Spare Part ... V- 12

5.4. Spare part Kritis Kendaraan Bus ... V- 14

5.5. Time to Overhaul Spare part ... V- 16

5.6. Interval Waktu Antar Kerusakan Spare part ... V- 17

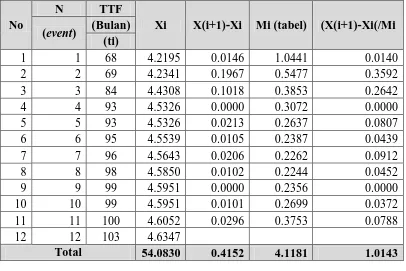

5.7. Uji Distribusi Weibull 2 Parameter Sepatu rem

(kanvas sepatu rem) ... V- 19

5.8. Uji Distribusi Weibull 2 Parameter Gasket silinder rem

(kain panas) depan... V- 21

5.9. Uji Distribusi Weibull 2 Parameter Perapat oil

(kain panas/sil roda) belakang ... V- 22

5.10. Uji Distribusi Weibull 2 Parameter Plat kopling

(kanvas kopling) ... V- 24

5.11. Uji Distribusi Weibull 2 Parameter Saringan pembersih... V- 26

5.12. Uji Distribusi Weibull 2 Parameter Elemen saringan

(filter minyak) ... V- 27

5.13. Parameter Distribusi Spare Part ... V- 29

- DAFTAR TABEL (lanjutan) -

TABEL Halaman

5.15. Hasil Perhitungan Fungsi – Fungsi Statistik Spare part

Sepatu Rem (Kanvas Sepatu Rem) ... V- 31

5.16. Inspection Pada Saat Replacement Spare part ... V- 36

5.17. Hasil Penentuan Periode Waktu Preventive Maintenance

Dengan Nilai Keandalan... V- 39

6.1. Hasil Pengujian Distribusi Masing-masing Spare part ... VI- 3

6.2. Mean Time To Failure untuk Masing-Masing Spare part ... VI- 4

6.3. Hasil Penentuan Periode Waktu Perawatan Pencegahan

- DAFTAR GAMBAR -

GAMBAR Halaman

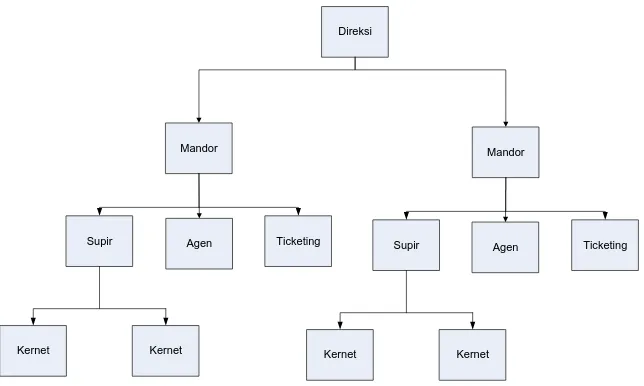

2.1. Struktur Organisasi CV. Moria ... II- 3

3.1. Fungsi Laju Kerusakan (Kurva Bath-Tub) ... III- 9

3.2. Kurva Distribusi Weibull ... III-13

3.3. Contoh Diagram Pareto ... III- 17

4.1. Blok Diagram Metodologi Penelitian ... IV-2

4.2. Blok Diagram Pembuatan Database ... IV- 8

5.1. Diagram Pareto Kerusakan Spare part Pada Bus ... V-15

5.2. Grafik Fungsi Keandalan Spare part Sepatu rem

(Kanvas Sepatu Rem) ... V -32

5.3. Grafik Fungsi Laju Kerusakan Spare part Sepatu rem

(Kanvas Sepatu Rem) ... V -33

6.1. Ruang Lingkup Pengembangan Database ... VI -9

6.2. Rancangan Struktur Sistem Pemeliharaan Bus CV.Moria ... VI -12

6.3. Model Basis Data Pemeliharaan ... VI -15

6.4. Tampilan Register ... VI -16

6.5. Tampilan Login ... VI -17

6.6. Tampilan Periode Penggantian Spare part ... VI -18

6.7. Tampilan Riwayat Pemasangan Spare part ... VI -18

6.8. Tampilan Routine Maintenance ... VI -19

6.10. Tampilan Prosedur Penggantian ... VI -20

- DAFTAR LAMPIRAN -

LAMPIRAN Halaman

1. Uji Distribusi Data ... L- 1

2 Hasil Perhitungan Fungsi-fungsi Statistik Sparepart Kritis Bus ... L- 2

3 Grafik Fungsi Keandalan (Survival Function) dan Laju

Kerusakan (Hazard Function) ... L- 3

4. Perhitungan MTTF tiap Sparepart ... L- 4

5. Tabel Gamma... L- 5

6. Tabel S-statistic for Goodness-of-fit Test on the Two-Parameter

Weibull... L- 6

ABSTRAK

CV Moria merupakan sebuah perusahaan yang bergerak dibidang transportasi antar kota dalam provinsi. Jenis kendaraan yang digunakan adalah FE 304 (4 Wheels) 100 PS dengan kapasitas maksimum 20 orang dengan jumlah armada 12 bus. Dengan jarak tempuh rute perjalanan dari Medan ke Kecamatan Pangaribuan yang cukup jauh (±300 km), pada setiap pengoperasiannya ada kalanya satu sampai tiga bus mengalami kerusakan. Kerusakan itu sendiri terdiri dari major shutdown dan minor shutdown. Kerusakan tersebut disebabkan oleh kegagalan spare part untuk beroperasi dan menyebabkan sistem tidak berjalan (shutdown), dan pada kenyataannya tidak selalu ada bengkel pada zona perjalanan armada bus CV.Moria. Waktu berhenti kendaraan untuk perbaikan kerusakan yang terjadi pada saat bus beroperasi menyebabkan lost opportunity. Maka perlu diadakan pemeliharaan (maintenance) berupa penggantian spare part kritis terjadwal (planned replacement). Pendekatan kritis tersebut dapat dilakukan dengan analisis pareto secara teknis. Ada beberapa spare part dalam tiga tahun terakhir yang sering mengalami kerusakan serta mempunyai pengaruh yang besar terhadap sistem keselamatan dan kenyamanan tersebut, yaitu sepatu rem (kanvas sepatu rem), gasket silinder rem (kain panas) depan, perapat oil (kain panas/sil roda) belakang, plat kopling/kanvas kopling, saringan pembersih, dan elemen saringan (filter minyak). Dengan pendekatan distribusi weibul dan perhitungan reliability, maka diperoleh jadwal planned replacement yaitu 88 hari untuk sepatu rem (kanvas sepatu rem), 98 hari untuk gasket silinder rem (kain panas) depan, 94 hari untuk perapat oil (kain panas/sil roda) belakang, 121 hari untuk plat kopling/kanvas kopling, 165 hari untuk saringan pembersih, dan 198 hari untuk elemen saringan (filter minyak). Untuk memudahkan pihak perusahaan dalam mengingat jadwal maintenance tersebut maka dibuat suatu database (Davorep V1.0) yang bersifat alertness, berupa peringatan untuk melaksanakan maintenance bus menjelang waktu maintenance tiba. Database ini juga berguna dalam me-record data interval kerusakan yang terjadi pada spare part, sehingga dapat membantu pihak perusahaan untuk tetap memperkirakan perilaku kerusakan spare part bus, serta memberi prosedur dalam menyelesaikan tindakan maintenance tersebut. Maintenance yang diamati adalah minor shutdown yang dapat di-handle tanpa mengakibatkan jadwal perjalanan terganggu, namun harus dirancang menjadi scheduled actions dan dapat dilakukan pada bengkel (workshop) perusahaan sendiri yang ada di Medan maupun di Pangaribuan.

Key word: Maintenance, Reliability, Weibull, Planned Replacement, minor shutdown, Davorep

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

CV Moria merupakan sebuah perusahaan yang bergerak dibidang

transportasi antar kota dalam provinsi. Perusahaan berusaha memenuhi tuntutan

masyarakat akan kebutuhan angkutan penumpang yang dapat bersaing dengan

perusahaan transportasi sejenis. CV Moria mengoperasikan beberapa jenis

kendaraan untuk rute perjalanan angkutan umum dari kota Medan menuju

Kecamatan Pangaribuan dan Sekitar. Jenis kendaraan yang digunakan adalah:

1. FE 304 (4 Wheels) 100 PS dengan kapasitas maksimum 20 orang

2. FE 447 (6 Wheels) 135 PS dengan kapasitas maksimum 40 orang

Pelayanan yang maksimal harus diberikan perusahaan agar kebutuhan

konsumen terpenuhi dan pada akhirnya konsumen merasa puas dan tidak beralih

ke perusahaan lain. Penyediaan armada bus harus benar–benar

mempertimbangkan unsur kelayakan dalam pengoperasiannya, artinya bahwa bus

yang dioperasikan dilihat dari kondisi fisik ataupun dari kondisi mesinnya

memang layak untuk dioperasikan. Kerusakan setiap mesin peralatan pada

dasarnya memiliki life time (umur pakai), dimana umur pakai tersebut dapat

berdasarkan jam terbang (flight hours) atau berdasarkan calendar time. Pada

kegiatan penanganan mesin peralatan untuk menjaga performance dibutuhkan

mempertahankan performance peralatan dalam kendaraan, maka seluruh elemen

mesin, spare part, dan komponen harus ditabulasi sedemikian rupa untuk

mendapat record tentang usia pakai sehingga biaya dapat diprediksi.

Kebijakan perawatan yang dilaksanakan perusahaan saat ini adalah

melakukan perawatan korektif dengan penggantian komponen menunggu sampai

komponen rusak. Kerusakan yang terjadi biasanya terjadi saat kendaraan sedang

beroperasi, yang menyebabkan kurangnya keamanan, membahayakan, serta

mengurangi kenyamanan. Perusahaan CV.Moria sendiri telah mempercayakan

setiap penanganan kerusakan bus kepada supir masing-masing bus, disebabkan

pihak perusahaan tidak memiliki bengkel sendiri. Pada setiap pengoperasiannya

ada kalanya satu sampai tiga bus mengalami kerusakan. Kerusakan tersebut

disebabkan oleh kegagalan komponen-komponen kritis untuk beroperasi dan

menyebabkan sistem tidak berjalan (shutdown). Ketika kerusakan tersebut terjadi,

maka hal yang dilakukan oleh armada tersebut adalah menunggu sampai pihak

bengkel datang untuk memperbaiki kerusakan bus, menunggu sampai bus

CV.Moria berikutnya datang membantu, ataupun memindahkan penumpang ke

bus lain baik yang kebetulan lewat ataupun bus dari perusahaan sendiri.

Kerusakan itu sendiri berpengaruh pada terganggunya operasi armada, yang pada

akhirnya perusahaan akan mengalami kerugian. Komponen kritis itu sendiri

dapat dilihat secara finansial dan teknis. Secara finansial mempunyai arti bahwa

biaya perbaikan komponen tersebut sangatlah besar misalnya harga yang mahal.

Sedangkan secara teknis, komponen kritis berarti sering mengalami kerusakan,

sulit didapatkan. Komponen kritis yang menyebabkan minor shutdown dan major

shutdown dapat ditentukan secara teknis, dimana minor shutdown dapat

ditanggulangi jika bahan tersedia dan waktu shutdown yang singkat. Pendekatan

kritis ini dapat dilakukan dengan analisis pareto dengan membandingkan

faktor-faktor tersebut.

Agar pada nantinya perusahaan tidak rugi secara finansial maupun waktu,

dan untuk mempertahankan ketersediaan sarana maka perlu diadakan

pemeliharaan (maintenance). Secara umum tindakan maintenance yang dilakukan

adalah berupa corrective maintenance dan preventive maintenance. Preventive

maintenance merupakan tindakan pemeliharaan yang pada umumnya

menyebabkan proses operasi berhenti (shutdown) dan diharapkan dapat

meningkatkan usia pakai atau keandalannya. Tindakan ini dimulai dari minor

shutdown (short downtime) seperti lubrication (pemberian minyak/oli), testing,

penggantian spare part terjadwal (planned replacement) sampai kepada major

overhauls yang menyebabkan waktu downtime yang besar. Sedangkan tindakan

corrective maintenance dilakukan untuk memperbaiki (mengembalikan) produk

atau sistem yang rusak sehingga dapat beroperasi kembali. Tindakan ini meliputi

repair atau replacement (dengan new items ataupun used items) dari semua

komponen yang gagal (rusak). Corrective maintenance merupakan tindakan tidak

terjadwal yang diharapkan mampu mengembalikan sistem dari failed system

menjadi working system. Sedangkan preventive maintenance merupakan tindakan

Waktu berhenti kendaraan untuk perbaikan kerusakan yang terjadi pada

saat bus beroperasi menyebabkan lost opportunity. Dan pada kenyataannya tidak

selalu ada bengkel pada zona perjalanan armada bus CV.Moria, sehingga perlu

dilakukan penjadwalan penggantian komponen kritis (planned replacement).

Dengan merumuskan masalah di atas maka dapat diperoleh jenis kerusakan,

jumlah, perilaku kerusakan, dan periode waktu penggantian. Data-data tersebut

akan sangat membantu pihak perusahaan untuk mendapatkan database mengenai

perawatan armada. Oleh karena itu penulis tertarik untuk mengadakan penelitian

berkenaan dengan hal tersebut dengan judul “Rancangan Persiapan

Penyusunan Database untuk Kegiatan Maintenance Overhaul Repair (Studi Kasus di CV. Moria)”.

1.2. Rumusan Permasalahan

Dengan sistem maintenance yang dilaksanakan pihak perusahaan berupa

corrective maintenance, yaitu penggantian komponen menunggu sampai

komponen rusak menyebabkan kurangnya keamanan, membahayakan, serta

mengurangi kenyamanan dan juga akan berpengaruh pada terganggunya operasi

armada, dengan kenyataan bahwa pada setiap pengoperasiannya ada kalanya satu

sampai tiga bus mengalami kerusakan, yang pada akhirnya akan merugikan

perusahan. Untuk tidak merubah jadwal perjalanan akibat kerusakan tersebut,

maka kerusakan-kerusakan komponen kritis tersebut dapat disusun menjadi

tindakan maintenance terjadwal dan akan ditungkan dalam sebuah database.

penggantian pencegahan (planned replacement) yang sebaiknya dilakukan

perusahaan. Untuk memudahkan pihak perusahaan dalam mengingat jadwal

maintenance tersebut maka dibuat suatu database yang bersifat alertness, yaitu

warning untuk melaksanakan maintenance bus menjelang waktu maintenance

tiba. Database ini juga berguna dalam me-record data interval kerusakan yang

terjadi pada komponen, sehingga dapat membantu pihak perusahaan untuk tetap

memperkirakan perilaku kerusakan komponen bus.

1.3. Tujuan Penelitian

Tujuan diadakan penelitian ini adalah untuk menentukan penjadwalan

penggantian pencegahan pada komponen kritis (planned replacement) dan akan

dituangkan dalam sebuah database untuk mempermudah pihak perusahaan

melakukan tindakan maintenance tersebut, serta memberi prosedur dalam

menyelesaikan tindakan maintenance tersebut.

1.4. Batasan Masalah dan Asumsi Penelitian

Penelitian ini dilakukan dengan batasan-batasan tertentu, agar tidak

menyimpang dari tujuan. Batasan-batasan yang digunakan pada penelitian ini

adalah:

a. Komponen yang diteliti adalah komponen kritis yang sering mengalami

penggantian, dimana frekuensi kerusakan sangat tinggi karena berpengaruh

b. Penentuan penjadwalan penggantian pencegahan didasarkan pada kriteria

keandalan komponen yang cenderung menurun seiring bertambahnya usia

pakai. Sedangkan biaya perawatan, lama (waktu) perawatan, dan jumlah

tenaga kerja tidak dibahas dalam penelitian ini.

c. Maintenance yang diamati adalah minor shutdown yang dapat di-handle tanpa

mengakibatkan jadwal perjalanan terganggu, namun harus dirancang menjadi

scheduled actions dan dapat dilakukan pada bengkel (workshop) perusahaan

sendiri yang ada di Medan maupun di Pangaribuan.

d. Faktor-faktor penyebab kerusakan tidak dibahas dalam penelitian ini.

e. Semua kendaraan bus secara teknis memiliki mesin yang sama yaitu mesin

diesel.

f. Bus yang diteliti adalah jenis FE 304 (4 Wheels) 100 PS dengan kapasitas

maksimum 20 orang, sedangkan jenis bus FE 447 (6 Wheels) 135 PS dengan

kapasitas maksimum 40 orang tidak dalam pengamatan.

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

a. Komponen yang dipakai perusahaan adalah komponen yang

direkomendasikan oleh perusahaan.

b. Penjadwalan replacement didasarkan pada data masa lampau.

c. Perjalanan dengan rute Medan-Pangaribuan merupakan perjalanan yang cukup

panjang (±300 km/hari), sehingga supir memerlukan waktu beristrirahat

untuk melakukan perjalanan keesokan harinya. Waktu istirahat supir dan bus

d. Beban normal bus adalah dengan kapasitas bus 20 orang per perjalanan dan

Gross Vehicle Weight (GVW) sebesar 5.150 kg termasuk berat bahan bakar

kendaraan, penumpang dan barang. Sedangkan kecepatan rata-rata adalah

60k m/jam.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan laporan tugas akhir ini dapat

diuraikan sebagai berikut :

BAB I PENDAHULUAN

Meliputi latar belakang permasalahan, rumusan permasalahan, tujuan

penelitian, ruang lingkup dan asumsi yang digunakan dalam

penelitian dan sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Menggambarkan secara singkat sejarah dan gambaran umum

perusahaan, struktur organisasi dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Memberi konsep dan teori-teori yang digunakan dalam analisis

pemecahan masalah. Sumber teori atau literatur yang digunakan dapat

berupa buku-buku, jurnal penelitian dan draft tugas sarjana

mahasiswa yang pernah mengangkat topik permasalahan yang sama.

BAB IV METODOLOGI PENELITIAN

Mengemukakan langkah-langkah dan tahapan-tahapan penelitian

tahap persiapan, studi literatur, pengumpulan dan pengolahan data,

analisis dab evaluasi, penulisan draft laporan hingga penulisan

laporan akhir dijelaskan dan disajikan dalam bentuk jadwal

pelaksanaan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi data primer dan sekunder yang diperoleh dari

penelitian serta dilanjutkan pengolahan data dengan metode yang

dipilih untuk membantu memberikan alternative dalam pemecahan

masalah yang timbul di perusahaan.

BAB VI ANALISIS PEMECAHAN MASALAH

Menganalisa hasil pengolahan data dan akan dibandingkan ukuran

kinerja perusahan dengan metode yang dipakai perusahaan dengan

metode usulan yang dipakai dalam pengolahan data.

BAB VII KESIMPULAN DAN SARAN

Memberikan kesimpulan yang diperoleh dari hasil pemecahan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

CV Moria merupakan perusahaan jasa transportasi darat yang didirikan

pada tahun 1995 dalam bentuk CV (Comanditare Venoschaave). Pada awalnya

pendiriannya, CV Moria merupakan bagian dari Koperasi Diori (KPD). Sejak

bulan Mei 1995 pimpinan perusahaan memutuskan untuk membuka Layanan baru

dengan nama CV Moria.

Pemisahaan ini merupakan langkah untuk mengembangkan usaha jasa

transportasi. Pada awal operasinya, jumlah bus yang tersedia adalah 5, dengan

kapasitas ±30 orang dan melayani jasa pengangkutan orang dan barang. Seiring

dengan berjalannya waktu, saat ini CV Moria telah mengalami perkembangan

yang cukup signifikan dimana jumlah bus yang disediakan mencapai 20 unit.

Adapun bus yang dioperasikan adalah menggunakan chasis Mitshubishi Colt

Diesel FE 304 110 PS untuk bus kecil dan Mitshubishi Colt Diesel FE 334 136 PS

untuk bus besar.

CV. Moria melayani trayek untuk jurusan Medan-Pangaribuan. Dalam

perjalanannya, bus melalui beberapa kota besar dan melintasi beberapa kabupaten.

Adapun kota-kota yang dilalui oleh bus yang dioperasikan oleh CV. Moria antara

lain : Medan – Pakam – Perbaungan – Tebing Tinggi – Pematang Siantar –

2.2. Ruang Lingkup Bidang Usaha

CV Moria adalah subuah perusahaan yang bergerak di bidang jasa

transportasi yang titik beratnya untuk meningkatkan layanan arus distribusi barang

dan penumpang.

2.3. Lokasi Perusahaan

CV Moria memiliki loket pusatnya di jalan Sisingamangaraja Km. 7,5 No 61B Medan. CV. Moria juga telah memiliki 8 cabang pembantu kelancaran operasional yaitu Siantar, Parapat, Balige, Siborong-borong, Sipahutar, Pangaribuan, Garoga dan Sipangimbar.

2.4. Organisasi dan Manajemen

Bila ditinjau dari asal kata, organisasi dapat diartikan sebagai kelompok

orang yang bekerja sama untuk mencapai satu atau beberapa tujuan tertentu.

Sedangkan ditinjau dari segi badan atau struktur, organisasi dapat diartikan

sebagai gambaran secara skematis tentang hubungan-hubungan kerjasama dari

orang-orang yang terdapat dalam rangka usaha mencapai tujuan.

Sebuah perusahaan yang terdiri dari bagian yang berbeda-beda

memerlukan struktur organisasi yang akan memberikan pengertian yang mudah

mengenai organisasi yang bersangkutan. Dengan adanya struktur organisasi, maka

setiap karyawan dan pimpinan akan mengetahui batas kewajiban, wewenang serta

2.4.1. Struktur Organisasi

Struktur organisasi merupakan gambaran mengenai pembagian tugas serta

tanggung jawab kepada individu maupun bagian tertentu dari organisasi.

Penentuan struktur organisasi sangat berperan penting dalam

memperlancar jalannya roda perusahaan. Pengalokasian tugas-tugas, wewenang

dan tanggung jawab, serta hubungan satu sama lain dapat digambarkan pada

struktur organisasi perusahaan, sehingga para pegawai dan karyawan akan

mengetahui dengan jelas apa tugasnya dari mana ia mendapatkan perintah dan

kepada siapa ia harus bertanggung jawab. Sehingga, akan tercipta suasana kerja

yang baik karena perintah yang akan diterima oleh seorang bawahan dari

atasannya tidak akan tumpang tindih dengan perintah atasan yang lain kepada

bawahan tersebut.

Struktur organisasi yang digunakan pada CV Moria adalah struktur organisasi Garis dan fungsional, dimana pemilik usaha bertanggung jawab sepenuhnya kepada jalannya perusahaan.

Direksi

Mandor

Ticketing Supir

Kernet Kernet

Mandor

Ticketing Supir

Kernet Kernet

[image:30.595.150.472.510.703.2]Agen Agen

2.4.2. Pembagian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab masing-masing bagian pada Struktur

Organisasi CV Moria adalah sebagai berikut:

1. Direksi.

a. Bertugas memimpin dan bertanggung jawab terhadap kegiatan yang

dilakukan atas nama perusahaan, baik di dalam perusahaan maupun di luar

perusahaan.

b. Bertugas memimpin dan bertanggung jawab secara mutlak terhadap

seluruh kegiatan operasional perusahaan agar tercapai pengendalian

internal yang baik.

c. Bertugas mengawasi pekerjaan Mandor atau pengurus lainnya agar

pekerjaannya tidak menyimpang dari garis-garis yang telah ditetapkan

sehingga tidak merugikan perusahaan

d. Mengadakan pengawasan pelaksanaan intern manajemen organisasi

informasi, tata kerja, dan peraturan kerja yang telah ditetapkan.

2. Mandor

a. Mengendalikan/mengatur perjalanan bus, time table, Headway, Round

Trip Time, Rit dan displin kerja Pramudi.

b. Membuat laporan-laporan hasil dari operasi.

c. Memberikan laporan tentang keaadaan perusahaan secara menyeluruh

kepada direksi.

3. Supir

b. Bertanggung jawab dalam hal maintenance armada bus.

c. Bertanggung jawab penuh terhadap bus yang dioperasikan

d. Bertanggung jawab terhadap kernet baik dalah hal perekrutan maupun

dalam hal penggajian.

4. Agen

a. Bertanggung jawab atas naik penumpang disetiap zona perjalanan.

b. Mengawasi jumlah penumpang yang diangkut sesuai dengan kapasitas bus

5. Ticketing

a. Bertanggung jawab mencetak tiket untuk penumpang.

b. Bertanggung jawab atas penjualan tiket dan membuat laporannya.

c. Membuat laporan keuangan dan memberikannya kepada mandor

6. Kernet

a. Mengatur posisi seat penumpang.

b. Bertanggung jawab atas barang penumpang, dalam hal penyusunan barang

di dalam bus.

c. Bertanggung jawab atas naik turun penumpang dan barang.

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja 2.4.3.1. Tenaga Kerja

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja

Jabatan

Pria (Orang)

Wanita (Orang)

Jumlah (Orang)

Direksi 1 1

Mandor 5 5

Agen 8 8

Ticketing 1 1 2

Supir 23 23

Kernet 20 20

Total 58 1 59

Sumber: CV.Moria

2.4.3.2. Jam Kerja

Jumlah hari kerja di CV.Moria adalah tujuh hari kerja. Jarak tempuh rute

perjalanan Medan-Kecamatan Pangaribuan ± 300 km dengan waktu tempuh 9-10

jam. Pengaturan jam perjalanan bus (trayek) adalah sebagai berikut :

a. Keberangkatan I Jam 07.00 WIB

b. Keberangkatan II Jam 08.00 WIB

c. Keberangkatan III Jam 10.00 WIB

d. Keberangkatan IV Jam 16.00 WIB

e. Keberangkatan V Jam 18.00 WIB

2.4.4. Sistem Pengupahan

Sistem pengupahan di CV Moria diatur oleh kebijaksanaan yang

1. Gaji supir

Pada CV. Moria dilakukan kebijakan khusus untuk gaji supir dimana tidak

ada gaji yang diberikan secara kontinu per bulan kepada supir. Supir diberi

kebijakan untuk mengambil pendapatan dari penumpang yang naik sewaktu dalam

perjalanan (penumpang yang tidak naik dari kantor). Tetapi pengambilan

pendapatan tersebut masih dalam kontrol perusahaan dan dalam tingkat yang

wajar. Pihak perusahaan diluar itu juga mengeluarkan biaya untuk keperluan supir

dan kernek yaitu untuk makan, minum serta rokok.

2. Gaji Mandor.

Gaji Mandor ditentukan berdasarkan juga kebijakan perusahaan

3. Gaji Ticketing, juga ditentukan berdasarkan kebijakan perusahaan

4. Gaji Agen, juga ditentukan berdasarkan kebijakan perusahaan

Di samping upah pokok yang diterima karyawan, perusahaan memberikan

jaminan sosial dan tunjangan kepada karyawan. Adapun tunjangan yang diberikan

antara lain :

1. Tunjangan Hari Raya (THR)

Tunjangan Hari Raya (THR) diberikan berupa tambahan satu bulan gaji bagi

karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan selama sakit

Tunjangan selama sakit diberikan apabila karyawan dalam perawatan karena

sakit dan tidak dapat bekerja yang dapat dinyatakan dengan surat keterangan

dokter. Namun Tunjangan ini diperuntukkan bagi pekerja harian yang telah

3. Tunjangan insentif

Tunjangan insentif diberikan kepada karyawan apabila mempunyai prestasi

dalam melakukan pekerjaannya. Tunjangan ini dilakukan dengan cara

BAB III

LANDASAN TEORI

3.1. Pemeliharaan (Maintenance)

3.1.1. Defenisi Pemeliharaan (Maintenance)

Performansi dari sebuah produk atau sistem tidak bergantung pada disain

dan operasinya saja, tetapi bergantung juga kepada pemeliharaan dari komponen

selama proses operasi berjalan. Pemeliharaan ini dilakukan untuk menjamin agar

semua peralatan berfungsi dengan baik dan efisien sesuai dengan standard yang

ditetapkan. Produktifitas bergantung pada peralatan yang bisa berfungsi dengan

baik. Peralatan bisa berfungsi dengan baik bila dioperasikan dengan benar dan

dirawat secara teratur. Suatu mesin yang beroperasi secara terus-menerus akan

mengalami penurunan keandalan. Oleh karena itu, diperlukan pemeliharaan

terhadap peralatan secara teratur dan tepat waktu guna memperpanjang usia

peralatan.

Setiap perusahaan manufaktur menginginkan agar dapat menggunakan

peralatan atau fasilitas produksi setiap saat diperlukan dalam usaha untuk dapat

mempergunakan fasilitas atau peralatan tersebut, sehingga kontinuitas produksi

terjamin. Maka dibutuhkan kegiatan-kegiatan maintenance yang meliputi

perbaikan atas kerusakan mesin yang ada serta penyesuaian atau penggantian

digunakan dalam proses produksi akan semakin memburuk dengan bertambahnya

umur dan pemakaian mesin.

Ada beberapa defenisi dari maintenance. Pemeliharaan (maintenance)

dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas

(peralatan) pabrik dan mengadakan perbaikan (penggantian) yang diperlukan agar

dapat melakukan operasi produksi yang memuaskan sesuai dengan yang

direncanakan1. Pemeliharaan (maintenance) merupakan semua aktivitas, termasuk

menjaga sistem peralatan dan mesin selalu dapat melaksanakan pesanan

pekerjaan2. Dari beberapa defenisi tersebut dapat ditarik kesimpulan bahwa

pemeliharaan (maintenance) adalah suatu kegiatan untuk memelihara atau

merawat fasilitas serta mengadakan perbaikan atau penyesuaian atau penggantian

yang diperlukan agar selalu dalam kondisi siap pakai sehingga dapat dicapai

tingkat produksi yang diharapkan.

Kelancaran proses produksi dipengaruhi oleh sistem pemeliharaan yang

diterapkan. Setiap peralatan, mesin, atau fasilitas yang terlibat dalam proses

produksi pasti akan mengalami keausan sehingga suatu saat pasti akan mengalami

kerusakan. Seberapa cepat keausan ini terjadi atau seberapa sering frekuensi

kerusakan muncul akan menimbulkan permasalahan sehubungan dengan

munculnya. Beberapa akibat buruk ini secara langsung akan menurunkan efisiensi

dari proses produksi.

1

Sumber : Assauri, Sofjan. Manajemen Produksi dan Operasi. Jakarta : Fakultas Ekonomi UI. 2004 2

3.1.2. Fungsi Maintenance

Secara umum, masalah maintenance sering terabaikan sehingga kegiatan

maintenance tidak teratur, yang pada akhirnya apabila mesin dan peralatan

mengalami kerusakan dapat mempengaruhi kapasitas produksi. Dengan demikian

kegiatan maintenance harus dilakukan secara tetap dan konsiten. Sasaran utama

fungsi maintenance adalah sebagai berikut3

1. Menjaga kemampuan dan stabilitas produksi di dalam mendukung proses

konversi.

:

2. Mempertahankan kualitas produksi pada tingkat yang tepat.

3. Mengurangi pemakaian dan penyimpangan di luar batas yang ditentukan, serta

menjaga modal yang diinvestasikan dalam peralatan dan mesin selama waktu

tertentu dalam peralatan dan mesin selama waktu tertentu dapat terjamin dan

produktif.

4. Mengusahakan tingkat biaya maintenance yang rendah dengan harapan

kegiatan maintenance dilakukan secara efektif dan efisien.

5. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan

karyawan.

6. Mengadakan kerjasama dengan semua fungsi utama dalam perusahaan agar

dapat dicapai tujuan utama perusahaan yang sebaik mungkin dengan biaya

yang rendah.

3

3.1.3. Jenis-jenis Maintenance

Terdapat tiga cara yang umum dipakai dalam pemeliharaan yaitu4

1. Inspections

:

Kegiatan pemeriksaan yang dimaksudkan untuk menentukan kondisi

operasi sebuah komponen atau fasilitas baik secara visual atau dengan sebuah

pengukuran tertentu. Inspeksi digunakan untuk mengungkap kegagalan

tersembunyi. Secara umum, tidak ada tindakan perawatan dilakukan pada

komponen selama pemeriksaan kecuali komponen tersebut ditemukan gagal.

Namun, mungkin ada kasus-kasus di mana sebagian item akan dilakukan

pemeriksaan. Misalnya, ketika memeriksa oli di dalam mobil sebelum jadwal

penggantian oli dilakukan, terkadang bisa menambahkan sedikit minyak oli untuk

tetap pada tingkat konstan.

2. Corrective maintenance

Kegiatan pemeliharaan yang dilakukan untuk memperbaiki

(mengembalikan) produk atau sistem yang rusak sehingga dapat beroperasi

kembali. Tindakan ini meliputi repair atau replacement (dengan new items

ataupun used items) dari semua komponen yang telah gagal (rusak). Sering pula

disebut sebagai pemeliharaan darurat (emergency maintenance). Perbaikan

pemeliharaan ini biasanya dilakukan dalam tiga langkah:

a. Diagnosis masalah. Teknisi pemeliharaan harus meluangkan waktu untuk

menemukan bagian-bagian yang gagal atau dinyatakan sebagai penyebab

kegagalan sistem.

4

b. Perbaikan dan (atau) penggantian komponen yang rusak. Setelah penyebab

kegagalan sistem telah ditentukan, tindakan harus diambil untuk mengatasi

penyebabnya, biasanya dengan mengganti atau memperbaiki komponen yang

menyebabkan sistem gagal.

c. Verifikasi tindakan perbaikan. Setelah komponen tersebut sudah diperbaiki

atau diganti, teknisi pemeliharaan harus memverifikasi bahwa sistem ini

kembali berhasil operasi.

3. Preventive maintenance

Tidak seperti pemeliharaan korektif, yaitu praktik penggantian komponen

atau subsistem sebelum mengalami kegagalan (rusak). Jadwal untuk pemeliharaan

preventive didasarkan pada observasi perilaku sistem, mekanisme wear-out

komponen dan pengetahuan mengenai komponen. Preventive maintenance

merupakan pilihan yang logis jika ditemukan 2 kondisi yaitu tingkat kerusakan

dan biaya. Yang pertama, komponen tersebut memiliki tingkat kerusakan yang

meningkat terhadap satuan waktu (sampai pada keadaan wear-out) dan yang

kedua, biaya selalu merupakan faktor dalam penjadwalan pemeliharaan

preventive. Keandalan juga dapat menjadi faktor tetapi biaya adalah istilah yang

lebih umum karena kehandalan dan risiko yang dapat dinyatakan dalam hal biaya.

Dalam banyak keadaan, hal itu secara finansial lebih masuk akal untuk

menggantikan bagian-bagian atau komponen yang tidak gagal pada interval yang

telah ditentukan daripada menunggu kegagalan sistem yang dapat mengakibatkan

Preventive maintenance dibedakan menjadi dua yaitu5

a. Routine maintenance ; kegiatan pemeliharaan yang dilakukan secara rutin,

sebagai contoh setiap hari mengadakan pelumasan, pengecekan oli,

pengecekan dan pengisian bahan bakar, termasuk pemanasan mesin. :

b. Periodic maintenance ; dapat dilakukan dengan memakai lamanya kerja mesin

atau fasilitas produksi lain, sehingga perlu dibuat jadwal kerja, misalnya setiap

100 jam kerja. Sebagai contoh pembongkaran mesin, penyetelan katup-katup

masuk dan keluar, penggantian spare part, service (overhaul) besar maupun

kecil.

3.2. Keandalan (Reliability)

3.2.1. Defenisi Keandalan (Reliability)

Keandalan merupakan salah satu bagian dari ilmu desain perancangan

yang digunakan untuk mengetahui tingkat peluang suatu komponen pada periode

waktu tertentu pada kondisi baik. Keandalan tidak hanya sebagai bagian yang

penting dari ilmu desain perancangan, tetapi juga sangat diperlukan dalam

perbaikan komponen, persediaan dan penentuan kebutuhan spare part, penentuan

perawatan pencegahan.

Pemeliharaan komponen atau peralatan tidak bisa lepas dari pembahasan

mengenai keandalan (reliability). Selain keandalan merupakan salah satu ukuran

keberhasilan sistem pemeliharaan juga keandalan digunakan untuk menentukan

penjadwalan pemeliharaan sendiri. Akhir-akhir ini konsep keandalan digunakan

5

juga pada berbagai industri, misalnya dalam penetuan interval penggantian

komponen mesin/spare part. Ukuran keberhasilan suatu tindakan pemeliharaan

(maintenance) dapat dinyatakan dengan tingkat reliability.

Secara umum reliability dapat didefenisikan sebagai probabilitas suatu

sistem/item melakukan fungsinya sepanjang jangka waktu tertentu bila

dioperasikan pada keadaan normal. Analisis keandalan dapat dibagi menjadi dua

kategori yaitu kualitatif dan kuantitatif. Yang pertama dimaksudkan untuk

memverifikasi berbagai mode kegagalan dan penyebabnya yang memberikan

kontribusi pada ketidakandalan (unreliability) produk atau sistem. Yang terakhir

menggunakan data kegagalan yang nyata (diperoleh, dari program test atau dari

lapangan) dalam hubungannya dengan model matematika yang cocok untuk

menghasilkan perkiraan kuantitatif produk dari keandalan sistem6

Dalam memprediksi atau menghitung reliability, harus dapat membedakan

apa yang disebut dengan repairable dan non-repairable items .

7

6

Sumber: Blischke, Wallace R. and D. N. Prabhakar Murthy. Case Studies in Reliability and Maintenance. New Jersey : Wiley Intensciences.2002

7

Sumber : Patrick. dt O’Connor, et al. Practical Reliability Engineering, 4th edition. New Jersey :Wiley, 2001

. Untuk

non-repairable item, keandalan merupakan probabilitas suatu item untuk dapat

bertahan selama umur ekspektasinya, bila kerusakan terjadi hanya satu kali,

ditandai dengan mean time to failure (MTTF). Non-repairable item bisa saja

merupakan komponen individu ataupun sebuah sistem yang terdiri atas bermacam

komponen. Sehingga bila salah satu komponen mengalami kegagalan pada sistem

non-repairable ini maka sistem juga akan gagal dan keandalan sistem adalah

fungsi waktu dari kegagalan komponen yang pertama kali. Untuk repairable item,

periode yang dikehendaki, bila kerusakan dapat terjadi lebih dari satu kali,

ditandai dengan mean time between failure (MTBF). Sebuah komponen dapat

berfungsi baik sebagai non-repairable item maupun repairable item, sebagai

contoh sebuah misil dapat merupakan repairable item ketika dia berada dalam

gudang dan masih sebagai subjek untuk tes peluncuran, namun akan berubah

menjadi non-repairable item ketika dia mulai diluncurkan.

3.2.2. Analisis Kerusakan

Analisa kerusakan setiap komponen suku cadang selama operasinya

merupakan dasar dari persolan teknik keandalan. Ada 2 tipe analisis kerusakan

yaitu cara teknikal dan statistikal. Analisis kerusakan teknikal menekankan pada

penentuan sebab-sebab kerusakan, sedangkan analisis kerusakan statistikal

dilakukan tanpa memperhatikan sebab-sebab tersebut, tetapi dengan penekanan

pada ketergantungan mekanisme kerusakan terhadap waktu.

Jangka waktu kehidupan alat/komponen sangat sulit ditentukan secara

eksak. Dalam hal ini hanya mungkin dapat menetukan waktu rusak berdasarkan

mean time to failure (MTTF). Walaupun demikian, pada umumnya jangka waktu

kehidupan komponen mempunyai tahapan, yaitu ”infant mortality”, periode

pengopersaian normal dan periode keausan (wear out period)8

Pada periode infant mortality (fase I) atau tahap kerusakan awal

merupakan tahap paling kritis, karena kemungkinan terjadinya kerusakan paling .

8

besar yang disebut kegagalan awal, biasanya disebabkan oleh material, kesalahn

pembuatan, pengangkutan produk dan sebagainya.

Pada pengoperasian normal (fase II), laju kerusakan cenderung tetap,

periode ini disebut juga fase umur berfaedah (useful life). Kerusakan yang terjadi

pada fase ini umumnya terjadi disebabkan oleh beban yang tiba-tiba dan situasi

ekstrim lainnya.

Pada fase III (wear out period), laju kegagalan mulai meningkat tajam,

karen pemakaian yang melebihi umur komponen/suku cadang, saat ini keadaan

komponen mulai memburuk.

Ketiga periode (fase) pemakaian komponen dapat digambarkan sebagai

berikut, dikenal sebagai kurva bak mandi (bath-tube curve) yang merupakan

fungsi laju kerusakan komponen berdasarkan waktu (umur) pemakainya, seperti

dapat dilihat pada gambar berikut:

3.2.3. Konsep Keandalan (Reliability) 9

1. Fungsi Kepadatan Probabilitas

Pada fungsi ini menunjukkan bahwa kerusakan terjadi secara

terus-menerus (continous) dan bersifat probabilistik dalam selang waktu (0,∞). Pengukuran kerusakan dilakukan dengan menggunakan data variabel seperti

tinggi, jarak, jangka waktu. Untuk suatu variabel acak x kontinu didefenisikan

berikut:

1. f

( )

x ≥0, untuk x ∈R2.

∫

f( )

xdx∞

∞ −

=1

3. < < =

∫

b a dx x) ( b) X P(a

Dimana fungsi f(x) dinyatakan fungsi kepadatan probabilitas.

2. Fungsi Distribusi Kumulatif

Fungsi ini menyatakan probabilitas kerusakan dalam percobaan acak,

dimana variabel acak tidak lebih dari x:

F(X) = P(X≤x) = f

( )

tdtx

∫

∞ −for −∞< x < ∞

3. Fungsi Keandalan

Bila variabel acak dinyatakan sebagai suatu waktu kegagalan atau umur

komponen maka fungsi keandalan R(t) didefenisikan:

R(t) = P(T>t) = 1 – P(T≤ t) = 1 – F(t)

yaitu probabilitas komponen dapat dioperasikan setelah waktu t.

9

4. Fungsi Laju Kerusakan

Fungsi laju kerusakan didefenisikan sebagai limit dari laju kerusakan

dengan panjang interval waktu mendekati nol. Rata-rata kerusakan sistem selama

interval waktu [t, t + Δt] merupakan probabilitas kerusakan per unit waktu pada interval tersebut. ) ( ) ( ) ( ) ( ) ( t R t F t t F dt t f dt t f t t t

t = +∆ −

=

∫

∫

∞ ∆ + λUntuk mendapatkan probabilitas per unit waktu, maka dibagi dengan Δt sehingga, ) ( ) ( ) ( t R t t F t t F ∆∆ − + = λ

Fungsi laju kerusakan (hazard function) didefenisikan sebagai limit laju

kerusakan dengan panjang interval waktu mendekati nol. Sehingga,

h(t) = ) ( ) ( ) ( lim

0 t R t

t F t t F t ∆ − ∆ + → ∆ ∆ − ∆ + = ∆→ t t F t t F t R t ) ( ) ( lim ) ( 1 0 dt t dF t R ) ( ) ( 1 = = ) ( ) ( t R t f

3.2.4. Distribusi Weibull

Distribusi weibull adalah salah satu fungsi distribusi yang sering

atau kelelahan dari peralatan atau sebagai model distribusi masa hidup (life

time)10. Fungsi-fungsi dari distribusi Weibull11

1. Fungsi Kepadatan Probabilitas

: − = β− β α α αβ t t t

f( ) exp

1 0 , ; ≥ ≥γ α β t

2. Fungsi Distribusi Kumulatif

− − = β α t t

F( ) 1 exp

3. Fungsi Keandalan

− = β α t t

R( ) exp

) ( 1 )

(t F t

R = −

4. Fungsi Laju Kerusakan

1 ) ( ) ( ) ( − =

= αβ αt β

t R t f t h

5. MTTF (Mean Time To Failure)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau

komponen dalam distribusi kegagalan, dan disebut juga dengan rata-rata dari

distribusi weibull. + Γ = β

α 1 1

MTTF

Γ = Fungsi Gamma, Γ(n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

10

Sumber : Mohamed Ben-Daya, et al. Handbook of Maintenance Management and Engineering. Springer. London, 2009. 11

Parameter β disebut dengan parameter bentuk atau kemiringan weibull

(weibull slope), sedangkan parameter α disebut dengan parameter skala atau karakteristik hidup. Bentuk fungsi distribusi weibull bergantung pada parameter

bentuknya (β), yaitu12:

Β < 1 : Distribusi weibull akan menyerupai distribusi hyper-exponential

dangan laju kerusakan cenderung menurun.

Β = 1 : Distribusi weibull akan menyerupai distribusi eksponensial

dangan laju kerusakan cenderung konstan.

Β > 1 : Distribusi weibull akan menyerupai distribusi normal

dangan laju kerusakan cenderung meningkat.

Gambar 3.2. Kurva Distribusi Weibull

12

3.2.5. Pengujian Kecocokan Distribusi13

Dalam hal ini, distribusi kerusakan untuk setiap komponen adalah

mungkin berlainan. Untuk menguji apakah pemilihan distribusi yang kita lakukan

dapat diterima atau tidak, digunakan teknik-teknik uji kecocokan statistik.

Pengujian ini adalah dimaksudkan untuk membandingkan distribusi pengamatan

dengan distribusi menurut nilai-nilai teoritis, sehingga dapat disimpulkan apakah

data pengamatan dapat dianggap berasal dari suatu sebaran teoritis.

Untuk menentukan apakah distibusi yang dicapai telah menunjukkan

distribusi Weibull maka dilakukan uji distribusi. Uji Mann adalah distribusi yang

biasa digunakan untuk uji distribusi Weibull14

1. Tentukan hopitesis awal dan alternatif

. Tahapan uji ini adalah:

H0 : Data berdistribusi weibull dua parameter

Hi : Data tidak berdistribusi Weibull dua para meter

2. Melakukan perhitungan untuk mendapatkan nilai Stes dengan persamaan :

∑

∑

− = − + = + − + − = 1 1 1 1 ) 2 / ( 1 1 r i r r i Mi Xi Xi Mi Xi Xi S Keterangan:Xi = ln ti

r = Jumlah sparepart yang rusak

r/2 = bilangan bulat yang ≤r/2

13

Sumber : Barabady, Zavad. Improvement of System Availability Using Reliability and Maintainability Analysis. 2005. Lulea : Lulea University of Technology.

14

Mi = Tabel S-statistik distribusi Weibull dua parameter

Sα = Tabel S-statistik distribusi Weibull dua parameter

3. Tentukan nilai Stabel

4. Penarikan kesimpulan

Stes < Stabel, maka H0 diterima. Data berdistribusi weibull dua parameter.

3.2.6. Parameter Distribusi

Setiap populasi mempunyai suatu fungsi distribusi yang berbeda satu

dengan yang lainnya, perbedaan ini dapat dilihat dari harga

parameter-parameternya. Parameter untuk distribusi weibull15

β α − = t t

R( ) exp

yaitu:

α = Parameter skala/ karakteristik umur

β= Parameter bentuk kurva

Estimasi parameter dilakukan dengan menggunakan metode Least Square

Method (LSM). Estimasi parameter distribusi weibull adalah:

α ln β -= x b -y = a β = − =

∑

∑

= = n i i n i i i x x y y x x b 1 2 1 ) -( ) -)( (Dengan xi = ln ti dan yi =

− ( ) 1 1 ln ln t F , 15

4 , 0

3 , 0 )

(

+ − =

n i t

F (Median Rank Method)

i = data waktu ke-t dan n = jumlah kerusakan

Untuk memudahkan penulis melakukan perhitungan parameter distribusi

data, penulis menggunakan software statgraphics centurion XV yang merupakan

sebuah program analisis data

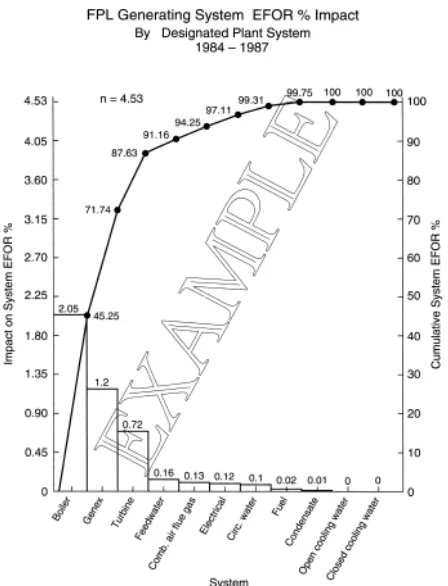

3.3. Analisis Pareto

Diagram Pareto pertama sekali diperkenalkan oleh seorang ahli yaitu

Alfredo Pareto (1848-1923). Diagram ini merupakan sustu gambar yang

mengurutkan klasifikasi data dari kiri ke kanan menurut urutan ranking yang

tertinggi hingga terendah. Hal ini dapat membantu dalam menemukan

permasalahan yang paling penting untuk segera diselesaikan (ranking tertinggi)

sampai dengan masalah yang tidak harus segera diselesaikan (ranking terendah).

Diagram Pareto juga dapat mengidentifikasi masalah yang paling penting yang

mempengaruhi usaha perbaikan kualitas dan memberi petunjuk dalam

mengalokasikan sumber daya yang terbatas untuk menyelesaikan masalah. Selain

itu, Diagram Pareto juga dapat digunakan untuk membandingkan kondisi proses,

misalnya ketidaksesuaian proses sebelum dan setelah diambil tindakan perbaikan

terhadap proses. Pada gambar 3.3. berikut dapat dilihat contoh untuk diagram

Gambar 3.3. Contoh Diagram Pareto

3.3.1. Komponen Kritis

Pengertian komponen kritis dapat dilihat secara finansial dan teknis.

Secara finansial mempunyai arti bahwa biaya perbaikan komponen (biaya

kerusakan) tersebut sangatlah besar misalnya harga yang mahal dan biaya tenaga

kerja untuk perbaikan sangat mahal. Sedangkan secara teknis, komponen kritis

berarti sering mengalami kerusakan, berbahaya apabila terjadi kerusakan

(dangerous), penting dalam hal berjalannya suatu sistem (important), dan sulit

didapatkan (difficult) karena berbagai hal seperti distributor spare part yang jauh

sehingga waktu pemesanan cukup lama, dan persediaan yang telah habis. Hal ini

finansial, atau sebaliknya. Pendekatan kepada komponen kritis ini dapat dilakukan

dengan analisis pareto dengan membandingkan faktor-faktor tersebut.

3.4. Mesin Diesel

Kendaraan bermotor adalah suatu kendaraan yang dijalankan oleh mesin

yang dikendalikan manusia di atas jalan. Jenis kendaraan diantaranya adalah

sepeda motor, bus, truk, traktor, buldoser, dan mobil pengangkat. Pada dasarnya

proses pengoperasin berbagai macam kendaraan tersebut adalah sama.

Perbedaannya terletak pada ukuran, bentuk dan disainnya, sedangkan

masing-masing bagian yang digunakan pada kendaraan adalah sama.

Motor bensin dan motor diesel bekerja dengan gerakan torak bolak-balik

(naik turun pada motor tegak), motor bensin dan diesel bekerja menurut prinsip 4

langkah dan prinsip ini umumnya digunakan pada teknik mobil. Untuk motor

dengan penyalaan busi atau disebut motor bensin dengan menggunakan bahan

bakar bensin (premium) sedangkan untuk motor diesel menggunakan bahan bakar

solar atau minyak diesel16

1. Motor bensin

.

Pada langkah kerja motor bensin dapat dijelaskan sebagai berikut :

Langkah Isap

Katup masuk terbuka, torak bergerak ke bawah sambil mengisap campuran bahan

bakar (bensin) dan udara ke dalam silinder, silinder terisi dengan campuran bahan

bakar (bensin) dan udara. Bila torak telah sampai pada posis terendah, silinder

16

seluruhnya telah terisi dengan campuran bahan bakar dan udara, langkah isap itu

telah selesai.

Langkah Komporesi

Katup masuk tertutup, torak bergerak ke atas dengan mendesak pengisian dalam

silinder, sejenak kemudian sebelum torak sampai di titik tertinggi (titik mati

puncak) isi dalam silinder dinyalakan oleh cetusan api dari busi.

Langkah Kerja

Letusan itu mendorong torak ke bawah dengan gaya yang besar sekali lalu

sebelum torak sampai ke titik terendah (titik mati bawah) katup buang membuka.

Langkah Buang

Torak bergerak ke atas dan mendesak gas yang sudah terbakar melalui katup

buang.

Seluruh proses kemudian berulang kembali dengan dimulai langkah isap

sampai langkah buang lagi, hal tersebut adalah proses motor bensin 4 langkah.

2. Motor diesel

Prinsip cara kerja motor diesel berbeda dengan prinsip cara kerja motor

bensin, dalam motor bensin campuran bensin dan udara dinyalakan oleh cetusan

api dari busi, dalam motor diesel hanya udara yang diisap ke dalam silinder yang

kemudian dikompresikan, karena kompresi itu udara akan menjadi sedemikian

panas sehingga bahan bakar solar yang disemprotkan ke dalam silinder akan

menyala dengan sendirinya. Prinsip kerja motor diesel 4 langkah adalah sebagai

Langkah Isap

Katup masuk terbuka bila torak berada pada posisi titik mati puncak, bila torak

bergerak ke bawah udara terisap ke dalam, pada saat torak sampai pada posisi titik

mati bawah, katup masuk menutup, silinder berisi udara seluruhnya.

Langkah Komporesi

Bila torak bergerak ke atas, udara dalam silinder terdesak (dikompresikan).

Karena komporesi itu suhu dari udara yang dikomporesikan meningkat sampai

tinggi sekali, bila torak hampir sampai pada posisi titik mati puncak, bahan bakar

(solar) disemprotkan ke dalam silinder, motor ini dinamakan motor semprot

langsung. Beberapa kenis motor diesel dilengkapi dengan kamar pusar yang

dihubungkan dengan silinder, bahan bakar disemprotkan ke dalam kamar pusar itu

dimana terjadi percampuran yang lebih sempurna diantara bahan bakar dan udara.

Penyemprotan (pengabut) diberi lubang yang halus tempat bahan bakar

menyemprotkan dalam silinder,lubang ini ditutup oleh sebuah jarum pengabut

yang ditekan ke bawah oleh sebuah pegas. Bahan bakar yang dimasukkan dengan

tekanan yang tinggi sekali memaksa jarum itu bergerak ke atas. Lubang terbuk

dan penyemprotan berlangsung.

Langkah Kerja

Suhu dari udara yang dikompresikan itu telah demikian tinggi sehingga bahan

bakar yang disemprtkan menyala dengan sendirinya. Peletusan (eksplosi) dalam

silinder menyebabkan torak bergerak ke bawah. Waktu torak hampir sampai pada

Langkah Buang

Pada langkah ini torak bergerak ke atas dan mendorong keluar gas yang telaj

terbakar melalui katup buang yang sudah terbuka.

3.4.1. Komponen Mesin 3.4.1.1.Sistem Pendinginan

Di dalam sistem ini terdapat mantel pendingin yang menyelubungi

silinder-silinder motor dalam blok silinder dan kepala silinder, mantel pendingin

berhubungan dengan radiator yang dipasangkan di bagian depan mesin, air yang

telah panas dalam mantel dialirkan ke radiator untuk didinginkan, pendinginan air

ini dilakukan oleh udara yang mengalir melalui kisi-kisi radiator sedangkan

tarikan udara dilakukan oleh kipas yang digerakkan oleh mesin. Dibandingkan

dengan pendinginan udara maka pengontrolan suhu pendinginan dalam sistem ini

ternyata lebih mudah dan merata. Air mengalir dari mesin melalui pompa untuk

diteruskan menuju radiator, dan setelah didinginkan selama melalui radiator air ini

kembali lagi masuk ke mesin. Mantel pendingin mengelilingi silinder-silinder dan

kepala silinder yang merupakan bagian kombinasi blok silinder dan kepala

silinder, berfungsi untuk mendinginkan bagian silinder dan ruang bahan bakar

secara efektif karena bagian-bagian ini cepat sekali menjadi panas. Dibagian

bawah terdapat keran pembuang untuk membuang air pendingin. Radiator

berfungsi mendinginkan air yang menjadi panas setelah beredar dalam mantel air

pendingin pada mesin. Radiator terdiri dari dua buah tabung air yag terletak di

pipa pemasukan air dari mantel dan pipa pembuangan, sedangkan pada tabung

lainnya yang terletak di bagian bawah terdapat keran pembuang air dan pipa air

yang menghubungkan bagian ini dengan mantel air pada mesin.

Udara yang diisap kipas mengalir melalui kisi-kisi radiator dan mengambil

panas sebanding dengan jumlah udara yang mengalir per satuan waktu serta

perbedaan suhu antara udara tersebut dengan sirip-sirip itu sendiri, pada saat

kendaraan berjalan jumlah aliran udara yang melalui sirip-sirip tadi bertambah.

Pompa air berfungsi memberika tenaga kepada air untuk dapat melakukan

peredarannya, untuk itulah biasanya digunakan pompa sentrifugal yang

dipasangkan dibagian depan blok silinder, gerak putar pompa diperoleh dari

putaran poros engkol melalui tali kipas. Termostat adalah semacam katup

otomatis yang bekerja atas dasar pengaruh suhu air pendingin dan biasanya

dipasangkan di dalam saluran air yang keluar dari kepala silinder. Gambar

komponen-komponen di dalam sistem pendinginan dapat dilihat pada lampiran

L.7.

3.4.1.2.Sistem Pelumasan

Di dalam mesi terdapat bagian-bagian yang bergerak seperti poros engkol,

torak, batang torak, katup, dan sebagainya. Peluamasan dimaksudakan untuk

menghindari hubungan langsung dari dua bagian yang bergeseran. Lapisan

minyak tipis yang terjadi menyebabkan poros dan bantalan tidak berhubungan

langsung, apabila di antara poros dan bantalan ini tidak diberi minyak maka

timbulnya keausan dan panas yang besar sehinggan menimbulkan gangguan dan

kerusakan pada mesin, sistem pelumasan direncanakan untuk mengatur proses

pelumasan pada mesin. Secara umum fungsi pelumasan mesin adalah :

1. mencegah terjadinya kontak pada metal/logam yang menimbulkan kebisingan,

kehilangan energi, kerusakan, dan keusangan.

2. menghantar panas dari piston, dinding silinder, bantalan, roda gigi, kam, dan

sebagainya.

3. merupakan sil/perapat yang positif antara ring/cincin piston dan dinding

silinder.

4. melepaskan kontaminasi/cemaran-cemaran bahan dari luar antara

bagian-bagian yang bersinggungan.

Komponen-komponen sistem pelumasan adalah :

1. Pompa oli

2. Indikator tekanan

3. Sistem distribusi oli atau saluran oli dan pipa penya lur

4. Panci oli (karter)

5. Gasket(perapat/pelapis karet) karter

6. Batang pengukur oli

7.