VALIDASI KAPASITAS PROSES PEMASAKAN KECAP

OPTIMUM DENGAN MEMPERTAHANKAN KUALITAS

PRODUK KECAP

DIAN JOANITA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Validasi Kapasitas Proses Pemasakan Kecap Optimum dengan Mempertahankan Kualitas Produk Kecap adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2014

ABSTRAK

DIAN JOANITA. Validasi Kapasitas Proses Pemasakan Kecap Optimum dengan Mempertahankan Kualitas Produk Kecap. Dibimbing oleh NURHENI SRI PALUPI dan IMAN NURCHAEDI.

Untuk meningkatkan produksi kecap, PT Unilever Indonesia, Tbk. melakukan optimasi proses pemasakaan. Untuk mengimplementasikan proses optimasi sebagai proses pemasakan utama harus melalui tahap validasi proses. Validasi proses dilakukan dengan menghitung nilai CP (Capability Process) dari data yang telah dikumpulkan. Parameter validasi proses mencakup total waktu pemasakan, viskositas dan nilai brix, tekanan tangki pemasakan saat memasak, dan total waktu pengukuran. Dari empat parameter penting tersebut dapat disimpulkan bahwa proses optimasi dinyatakan valid untuk dijadikan sebagai proses utama. Namun pengembangan dan perbaikan dibeberapa titik seperti tekanan saat pemasakan dan ketertiban operator saat bertugas harus dilakukan. Kata kunci: kecap manis, validasi proses, viskositas, nilai brix, tekanan

ABSTRACT

DIAN JOANITA. Validation of Cooking Capacity Process by Preserving the Quality of Sweet Soya Sauce. Supervised by NURHENI SRI PALUPI and IMAN NURCHAEDI.

For the benefit of increasing production capacity, process development team of PT Unilever Indonesia, Tbk. had been optimize its cooking process. In order to implement this process, it needs to be validated. Validation process is evaluated by counting CP (Capability Process). Parameter of validation process including cooking batch cycle time, viscosity and brix level, pressure bar while cooking, and checking cycle time. If those aspects has been generally fullfiled, this optimized process are validated and can be use in the future. From those four main parameter, this process caould be implemented with improvement in some aspects such as machine and people.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pangan

pada

Departemen Ilmu dan Teknologi Pangan

VALIDASI KAPASITAS PROSES PEMASAKAN KECAP

OPTIMUM DENGAN MEMPERTAHANKAN KUALITAS

PRODUK KECAP

DIAN JOANITA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Validasi Kapasitas Proses Pemasakan Kecap Optimum dengan Mempertahankan Kualitas Produk Kecap

Nama : Dian Joanita NIM : F24100106

Disetujui oleh

Dr Ir Nurheni Sri Palupi, MSi Pembimbing I

Iman S Nurchaedi, SSi, MSi Pembimbing II

Diketahui oleh

Dr Ir Feri Kusnandar, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala tuntunan-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam magang penelitian yang dilaksanakan sejak bulan Januari 2014 ini ialah validasi proses, dengan judul Validasi Kapasitas Proses Pemasakan Kecap Optimum dengan Mempertahankan Kualitas Produk Kecap.

Terima kasih penulis ucapkan kepada Ibu Dr Ir Nurheni Sri Palupi, MSc selaku dosen pembimbing I dan Bapak Iman Nurchaedi, Ssi, MSi selaku pembimbing II yang telah banyak memberi saran. Juga kepada Bapak Dr Ir Feri Kusnandar, MSc sebagai Ketua Departemen Ilmu dan Teknologi Pangan. Di samping itu, penghargaan penulis sampaikan kepada PT Unilever Indonesia, Tbk dan seluruh jajaran staff dan operator yang telah banyak membantu dalam proses penelitian penulis. Ungkapan terima kasih juga disampaikan kepada orang tua dan teman-teman terdekat atas doa dan dukungannya sampai terselesaikannya skripsi ini.

Semoga karya ilmiah ini bermanfaat bagi masyarakat terutama bagi PT Unilever Indonesia, Tbk dan pihak-pihak yang bergerak di bidang pangan.

Bogor, September 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 2

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

METODE 5

Bahan 5

Alat 5

Prosedur Analisis Data 5

HASIL DAN PEMBAHASAN 6

Validitas Proses optimasi Berdasarkan Total Waktu Pemasakan 6 Validitas Proses Optimasi Berdasarkan Viskositas dan Nilai Brix 6 Validitas Proses Optimasi Berdasarkan Tekanan Tangki pemasakan 9 Validitas Proses Optimasi Berdasarkan Total Waktu Pengukuran 10

SIMPULAN DAN SARAN 12

Simpulan 12

Saran 12

DAFTAR PUSTAKA 118

DAFTAR TABEL

1 Rata-rata total waktu pemasakan 6

2 Rata-rata viskositas pada menit ke-10 8

3 Rata-rata viskositas pada menit ke-25 8

4 Rata-rata tekanan tangki pemasakan saat pemasakan 9 5 Rata-rata tekanan pemasakan berdasarkan nomor tangki pemasakan 10

DAFTAR GAMBAR

1 Proses Produksi Kecap Bango 4

2 Pemasakan dan tahapan penelitian 7

3 Rata-rata viskositas pada menit ke-10 9

4 Rata-rata viskositas pada menit ke-25 10

5 Rata-rata total waktu pengukuran 11

6 Diagram Ishikawa proses pembautan kecap 14

DAFTAR LAMPIRAN

1 Rata-rata total waktu pemasakan 20

2 Rata-rata viskositas 24

PENDAHULUAN

Latar Belakang

Kecap merupakan salah satu produk olahan kedelai yang banyak digunakan sebagai penyedap makanan oleh masyarakat Indonesia. Kecap manis umumnya berbentuk cairan kental, berwarna coklat kehitaman, memiliki rasa manis, gurih dan sedikit pahit.

Proses pembuatan kecap manis terdiri dari dua proses utama, yaitu karamelisasi dan reaksi Maillard. Kedua proses utama ini berpengaruh besar bagi karakteristik fisik dan sensori produk kecap yang dihasilkan. Proses karamelisasi dan rekasi Maillard membentuk warna dan viskositas kecap. Viskositas yang tinggi menjaga kecap dari kontaminasi mikroba selama proses penyimpanan dan distribusi. Sedangkan citarasa kecap dipengaruhi oleh bahan baku utama yaitu gula kelapa dan sari kedelai hasil fermentasi.

Melihat semakin tingginya permintaan kecap manis di Indonesia, PT Unilever Indonesia, Tbk. melakukan optimasi proses. Dimana tujuan dari optimasi proses ini adalah meningkatkan kapasitas produksi kecap. Optimasi proses dilakukan dengan mempersingkat waktu pemasakan namun tetap mempertahankan kualitas kecap.

Dalam proses pembuatannya, kecap diproduksi dari dua bahan baku utama yaitu gula kelapa yang telah dikaramelisasi terlebih dahulu dan sari kedelai hasil fermentasi. Pada tahap selanjutnya pemasakan dilakukan selama 45 menit hingga mendapat nilai brix dan viskositas yang sesuai dengan standar kualitas yang diinginkan. Selama pemasakan 45 menit dilakukan penambahan air guna mendapatkan kekentalan dan citarasa yang diinginkan.

Namun penambahan air ditengah proses pemasakan dinilai kurang optimum karena target viskositas dan nilai brix dapat dicapai tanpa penambahan air. Sehingga untuk mengoptimalkan proses pemasakan kecap, perlu dilakukan modifikasi proses. Setelah menyusun pola perubahan viskositas dan nilai brix kecap selama pemasakanan, tim process development Unilever Indonesia membuat optimasi proses pemasakan. Proses pemasakan kecap yang tadinya memakan waktu setidaknya 45 menit dioptimasi menjadi 35 menit.

Ada dua persyaratan yang ditetapkan oleh PT Unilever Indonesia sebagai standar mutu yaitu viskositas dan nilai brix. Selama proses pemasakan dilakukan pengecekan sebanyak dua kali. Yang pertama pada menit ke-10 dan yang kedua pada menit ke-25. Keduanya dilakukan untuk memprediksi viskositas dan nilai brix pada menit ke-35. Apabila viskositas dan nilai brix pada menit ke 10 dan 25 berada dalam kisaran yang ditentukan maka pemasakan dapat dihentikan pada menit ke 35. Sementara apabila viskositas dan nilai brix kurang atau lebih dari kisaran yang ditentukan maka dilakukan penambahan air maupun waktu. Hal ini diterapkan untuk mendapatkan viskositas dan nilai brix yang memenuhi persyaratan.

2

diperkirakan nilai brix pada menit ke-35 adalah 76.00 – 76.69 dan viskositasnya adalah 13.04 – 16.35. Penambahan air pada kecap yang viskositasnya lebih tinggi dari standard adalah dengan nemambahkan 100 Kg air terhadap kelebihan 1 nilai brix dan penambahan waktu sebanyak 10-15 menit.

Untuk menetapkan proses optimasi ini menjadi proses utama harus dilakukan validasi proses. Validasi proses dilakukan dengan menganalisa validitas proses pemasakan berdasarkan total waktu pemasakan, viskositas dan nilai brix saat pemasakan, tekanan tangki pemasakan saat pemasakan, dan total waktu pengukuran viskositas dan brix. Dari data yang dikumpulkan kemudian ditelaah apakah proses pemasakan yang telah berlangsung ideal.

Perumusan Masalah

Sebelum proses optimasi ditetapkan sebagai proses pemasakan di kemudian hari, proses ini harus divalidasi terlebih dahulu. Untuk menyatakan validitas proses optimasi ini, ada beberapa aspek yang menjadi parameter yaitu: total waktu pemasakan, viskositas dan nilai brix pada menit ke 10 dan 25, tekanan tangki pemasakan saat memasak dan total waktu pengukuran viskositas dan nilai brix. Total waktu pemasakan, tekanan tangki pemasakan saat pemasakan, dan total waktu pengukuran berkaitan dengan lama waktu pemasakan. Viskositas dan nilai brix menunjukan kesesuaian dengan persyaratan kecap.

Tujuan Penelitian

Tujuan penelitian ialah menilai validitas proses optimasi pemasakan kecap melalui beberapa parameter yaitu: total waktu pemasakan, viskositas dan nilai brix pada menit ke 10 dan 25, tekanan tangki pemasakan saat memasak dan total waktu pengukuran viskositas dan nilai brix.

Manfaat Penelitian

Manfaat penelitian ini diantaranya adalah mendapatkan nilai indeks CP dari parameter proses pemasakan dan menilai validitas proses optimasi. Sehingga tujuan proses optimasi untuk meningkatkan kapasitas pemasakan dapat tercapai. Pada akhirnya tujuan optimasi proses pemasakan yaitu memenuhi permintaan kecap manis di Indonesia akan tercapai.

Ruang Lingkup Penelitian

3

TINJAUAN PUSTAKA

Kecap Manis dan Standar Mutunya

Kecap adalah produk cair yang diperoleh dari hasil fermentasi dan/atau dengan cara kimia (hidrolisis) kacang kedelai (Glycine max L.) dengan atau tanpa penambahan bahan makanan lain dan bahan tambahan makanan yang diizinkan (BSN 2013). Kecap merupakan salah satu bentuk pangan olahan tradisional dari kedelai. Kecap berwarna coklat tua, berbau khas, berasa manis atau asin dan dapat mempersedap rasa masakan.

Menurut SNI 3543.1:2013 (BSN, 2013) kecap kedelai manis merupakan produk berbentuk cair yang dibuat dari cairan hasil fermentasi kedelai atau bungkil kedelai ditambah gula dengan atau tanpa penmbahan bahan pangan lain dan bahan tambahan pangan yang diijinkan. Syarat mutu kecap kedelai manis (M) dan asin (A) mencakup keadaaan (bau dan rasa : normal, khas); protein (N x 6.25) (M : min 2.5% b/b, A : min 4.0% b/b); padatan terlarut (min 10% b/b); NaCl (M : E.coli : < 3 APM/g, kapang/khamir : maks 50 kol/g) (BSN 2013).

Pada proses pembuatan kecap manis mula-mula kedelai difermentasi oleh kapang (aspergillus sp dan Rhizopus sp) menjadi semacam tempe kedelai, kemudian “tempe” ini dikeringkan dan direndam di dalam larutan garam. Proses ini disebut fermentasi koji. Kemudian dilakukan fermentasi moromi yang dilakukan perendaman garam. Garam merupakan senyawa yang selektif terhadap pertumbuhan mikroba. Hanya mikroba tahan garam saja yang tumbuh pada rendaman kedelai tersebut. Mikroba yang tumbuh pada rendaman kedelai pada umumnya dari jenis khamir dan bakteri tahan garam, seperti Zygosaccharomyces (khamir) dan Lactobacillus (bakteri). Mikroba ini merombak protein menjadi asam-asam amino dan komponen rasa dan aroma, serta menghasilkan asam. Fermentasi tersebut terjadi jika kadar garam cukup tinggi, yaitu antara 15 sampai 20% (IPTEK 2005).

Dua parameter penting penting dalam pemasakan kecap di antaranya adalah nilai brix dan viskositas. Nilai brix merupakan skala yang umum diukur dengan menggunakan indeks refratif dari sebuah larutan pada suhu 20o C. Nilai brix dihitung untuk mengetahui presentase sukrosa (dalam berat) yang terlarut dalam larutan sukrosa dan air. Apabila 10g sukrosa dilarutkan dalam 90g air maka nilai brix larutan itu adalah 10%. Cara ini digunakan untuk menentukan konsentrasi dari sebuah cairan (Gardner 2010).

4

Viskositas pada kecap memiliki peran penting dalam proses produksi. Viskositas digunakan dalam perhitungan koefisien transfer panas/kalor, penurunan tekanan, sifat hidrolik, dan reologi. Seringkali larutan dengan viskositas sedang dan tinggi harus diratakan dalam temperatur tertentu (Daucik 2008). Viskositas cairan yang mengandung hidrokarbon berubah seiring dengan perubahan suhu.

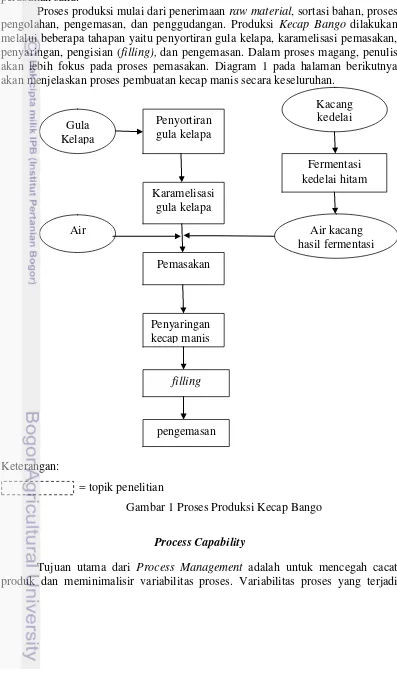

Proses produksi mulai dari penerimaan raw material, sortasi bahan, proses pengolahan, pengemasan, dan penggudangan. Produksi Kecap Bango dilakukan melalui beberapa tahapan yaitu penyortiran gula kelapa, karamelisasi pemasakan, penyaringan, pengisian (filling), dan pengemasan. Dalam proses magang, penulis akan lebih fokus pada proses pemasakan. Diagram 1 pada halaman berikutnya akan menjelaskan proses pembuatan kecap manis secara keseluruhan.

Keterangan:

= topik penelitian

Gambar 1 Proses Produksi Kecap Bango

Process Capability

Tujuan utama dari Process Management adalah untuk mencegah cacat produk dan meminimalisir variabilitas proses. Variabilitas proses yang terjadi

5 dalam sebuah manufaktur dapat diukur dengan metode-metode statistika. Dalam rangka mengurangi variabilitas perlu ditetapkan hubungan antara faktor penting dalam proses dan hasil produk (Prabhuswany dan Nagesh 2007). Sehingga untuk menghasilkan produk yang seragam perlu ditetapkan aspek-aspek penting yang berpengaruh pada produk akhir.

Analisa dengan metode Process Capability sering diaplikasikan dalam berbagai tahap dalam manufaktur, seperti proses, desain produk, perencanaan manufaktur. Hal ini dikarenakan Process Capability mampu menentukan kemampuan produksi dalam batas toleransi. Hal ini merupakan pengukuran yang dilakukan secara kuantitatif mengenai performa dan potensi proses (Sagbas 2009). Ada beberapa indikator kapabilitas, diantaranya CP (Capability Process), Cpu (Capability Process Upper), Cpl (Capability Process Lower), dan Cpk (Capablity Rpocess Index) yang sudah banyak digunakan di banyak industri (Czarski 2008).

Process Capability membantu perusahaan dalam mengukur variabilitas proses dan mengurangi variabilitas. Process Capability ini dapat dihitung dan dianalisa salah satunya melalui penghitungan variasi indeks Cp. Process Capability dapat dianalisa dengan menghitung kualitas performa proses dengan faktor yang ditetapkan dan dalam kondisi terkontrol (Prabhuswamy dan Nagesh 2007).

Kane (1986) mengatakan bahwa Capability index seperti CP merepresentasikan proses yang tejadi dan berkorelasi dengan parameter proses. Indeks ini menunjukan sistem pengukuran yang komplementer tentang performa proses dan dapat digunakan dengan toleransi (SD) bilateral atau unilateral dengan atau tanpa suatu nilai target.

Pengukuran Capability Process menghasilkan variabilitas proses terhadap batas spesifik yang didasarkan atas tiga asumsi, yaitu: proses terkendali dalam kontrol, adanya ketetapan target nilai dan spesifikasi kualitas karakter, dan proses yang diukur kualitas karakternya berdistribusi normal (Ahmed 2010).

Analisa Capability Process mengacu pada proses yang secara normal terjadi ketika beroperasi. Cara ini diasumsikan untuk proses yang probabilitas distribusinya sangat tinggi jatuh pada range ±3SD dari rata-rata atau 6SD seperti yang telah dijelaskan sebelumnya (Ahmed 2010). Adapun rumus Capability Process adalah sebagai berikut:

6

METODE

Bahan

Bahan yang digunakan pada proses pemasakan kecap manis antara lain gula kelapa yang telah melalui proses karamelisasi, air, dan AKB hasil fermentasi kacang kedelai hitam (Air Kacang Bango).

Alat

Alat-alat yang digunakan terdiri dari viskometer, refraktometer, pressure gauge, dan jam digital. Alat yang digunakan dalam pengukuran viskositas adalah DV-I Prime Digital Viscometer dari Arham Scientific Co. Untuk mengukur nilai brix digunakan refraktometer (RHS-10ATC Portable Salinity Refractometer). Dalam melakukan pemasakan digunakan tangki pemasakan yang dilengkapi dengan steam jacket. Pengukuran tekanan selama memasak dilakukan dengan pressure gauge yang terletak di setiap tangki pemasakan. Sementara pengukuran waktu pemasakan dan waktu pengukuran dilakukan dengan jam digital.

Waktu dan Tempat

Magang dilaksanakan selama 4 bulan sejak tanggal 20 Januari – 20 Mei 2014. Kegiatan magang dilaksanakan di PT Unilever Indonesia, Tbk Jalan Jababeka IX Kav D1-29 Jababeka, Cikarang, Bekasi

Prosedur Analisis Data

Proses pemasakan yang telah dibuat oleh tim Produk Development Unilever Indonesia, memungkinkan tim produksi kecap Bango untuk memprediksi viskositas dan nilai brix yang akan dicapai pada akhir pemasakan kecap yaitu pada menit ke-35 seperti yang telah dijabarkan sebelumnya. Profil pemasakan kecap ini telah dirangkum dalam bagan alir pada halaman berikutnya. Bagan alir proses optimasi pemasakan kecap bango dapat dilihat pada Gambar 2.

Data dikumpulkan berdasarakan empat parameter utama saat pemasakan, yaitu total waktu pemasakan, viskositas dan nilai brix pada menit ke 10 dan 25, tekanan tangki pemasakan saat memasak dan total waktu pengukuran viskositas dan nilai brix. Viskositas dan nilai brix merupakan hal utama dalam mempertahankan kualitas kecap. Viskositas kecap yang seragam menandakan kualitas kekentalan kecap hasil produksi yang stabil. Begitu juga dengan nilai brix yang sesuai standar menunjukan tingkat padatan terlarut yang seragam disetiap batch pemasakan kecap.

7

Gambar 2 Proses Pemasakan dan tahapan penelitian Pemasakan dengan

tekanan 2,8 - 3,0 bar

Pada menit ke-10

Pada menit ke-25 Pengukuran dan pencatatan viskositas dan nilai brix.

8

Melalui pengamatan langsung dan analisa nilai CP kemudian menghasilkan penilaian validitas proses optimasi dan rekomendasi. Analisis faktor penyebab masalah variabilitas proses yang tinggi dilakukan dengan observasi, wawancara langsung dengan petugas dan diagram Ishikawa.

Diagram Ishikawa dikembangkan oleh Dr Kaoru Ishikawa pada tahun 1943 sehinggga disebut diagram Ishikawa. Diagram Ishikawa sering juga disebut diagram sebab akibat karena menggambarkan hubungan antara akibat dan penyebab suatu masalah. Diagram ini digunakan untuk menganalisa penyebab dari suatu masalah agar dapat diambil tindakan perbaikan. Penyebab masalah ini pun dapat berasal dari berbagai sumber utama misalnya metode kerja, peralatan, bahan dasar, maupun karyawan. Selanjutnya dari sumber-sumber utama diturunkan menjadi beberapa sumber yang lebih kecil dan mendetail.

9

HASIL DAN PEMBAHASAN

Validitas Proses Optimasi Berdasarkan Total Waktu Pemasakan

Total waktu pemasakan merupakan salah satu hal kritis yang menjadi parameter keberhasilan optimasi proses. Dimana tujuan dari optimasi proses adalah memperpendek waktu pemasakan agar kapasitas pemasakan meningkat. Berdasarkan pengumupulan data yang dilakukan selama bulan Januari hingga Maret 2014 menunjukan bahwa nilai CP (Capability Process) yang relatif baik. Tabel rata-rata total waktu pemasakan dapat dilihat pada Tabel 1.

Tabel 1 Total waktu pemasakan

Bulan Waktu Pemasakan (Menit) Tingkat

Keberhasilan (%) CP diperlukan adanya perpanjangan waktu pemasakan yang disebabkan belum tercapainya standar viskositas dan nilai brix dari kecap pada menit ke-35. Namun apabila melihat dari tingkat keberhasilan tercapainya memasak dalam kurun waktu 35 menit, sebesar 61.12% pemasakan pada bulan Januari tercapai. Sementara pada bulan Februari dan Maret berturut-turut tercapai sebesar 61.76% dan 47.96% pemasakan. Indeks CP terhitung adalah sebesar 0.56; 0.83; dan 0.56 berturut-turut pada bulan Januari, Februari, dan Maret. Rata-rata CP pada ketiga bulan tersebut adalah 0.46. Menurut Kane (1986), Nilai CP 1.0 mengindikasikan proses yang kapabel. Namun nilai CP 1.0 bukanlah nilai minimal yang dapat diterima. Sehingga meskipun nilai CP pada bulan Januari, Februari, Maret tidak mencapai angka 1.0 proses optimasi berdasarkan total waktu pemasakan dapat dikatakan valid karena rata-rata waktu yang masih berkisar dalam waktu yang ditetapkan yaitu 35 – 45 menit dan tingkat keberhasilan tercapainya pemasakan selama 35 menit yang tinggi.

Validitas Proses Optimasi berdasarkan Viskositas dan Nilai Brix

10

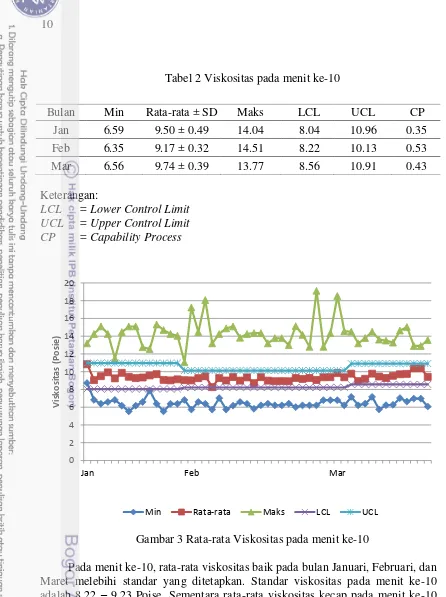

Tabel 2 Viskositas pada menit ke-10

Keterangan:

LCL = Lower Control Limit UCL = Upper Control Limit CP = Capability Process

Gambar 3 Rata-rata Viskositas pada menit ke-10

Pada menit ke-10, rata-rata viskositas baik pada bulan Januari, Februari, dan Maret melebihi standar yang ditetapkan. Standar viskositas pada menit ke-10 adalah 8.22 – 9.23 Poise. Sementara rata-rata viskositas kecap pada menit ke-10 pada bulan Januari, Februari, dan Maret secara berturut-turut adalah 9.50 ± 0.49 Poise; 9.17 ± 0.32 Poise; dan 9.74 ± 0.39 Poise. Rata-rata viskositas dan nilai brix kecap per hari dapat dilihat pada bagian lampiran.

11 maka dapat disimpulkan viskositas pada menit ke-10 sangat beragam karena kisaran angka minimum dan maksimum yang lebar. Nilai CP yang rendah dapat disebabkan oleh kisaran UCL-LCL yang jauh lebih lebar daripada kisaran standar yang telah ditetapkan atau disebut juga USL-LSL. Penyebab beragamnya viskositas pada menit ke-10 akan dijelaskan lebih lanjut pada bagian berikutnya.

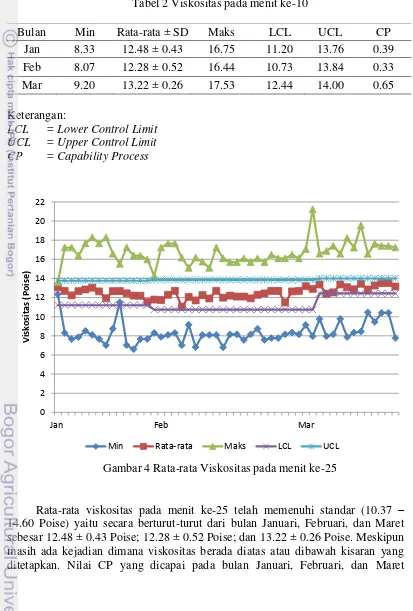

Tabel 2 Viskositas pada menit ke-10

Bulan Min Rata-rata ± SD Maks LCL UCL CP

Gambar 4 Rata-rata Viskositas pada menit ke-25

12

walaupun relatif rendah namun terjadi peningkatan yaitu sebesar 0.39, 0.33, dan 0.65. Rata-rata CP viskositas pada menit ke-10 dan 25 pada ketiga bulan tersebut adalah 0.45. Berdasarkan penilaian indeks CP proses optimasi berdasarkan viskositas dan nilai brix ini cukup rendah. Namun selama viskositas dan nilai brix pada kecap akhir memenuhi standar maka mutu kecap tetap terjamin dan proses optimasi dapat dinyatakan valid.

Validitas Proses Optimasi berdasarkan Tekanan Tangki Pemasakan

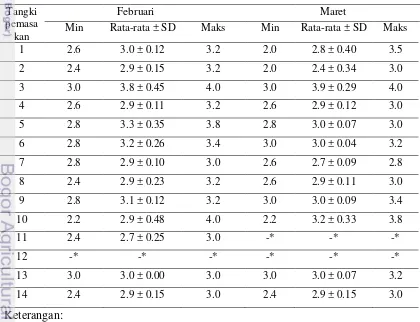

Faktor penting selama pemasakan salah satunya adalah tekanan selama pemasakan. Apabila selama pemasakan tekanan stabil pada kisaran yang ditetapkan (2.8-3.0 Bar) maka panas yang diterima cukup. Berikut adalah tabel rata-rata tekanan tangki pemasakan selama bulan Februari – Maret 2014 pada Tabel 4.

Tabel 4 Tekanan tangki pemasakan saat pemasakan

Bulan Min Rata-rata ± SD Max UCL LCL CP

Feb 2.20 3.00 ± 0.10 3.80 3.30 2.70 0.30

Mar 2.20 2.97 ± 0.18 4.00 3.50 2.44 0.19

Keterangan:

LCL = Lower Specification Limit UCL = Upper Specification Limit CP = Capability Process

Tabel 4 menunjukkan rata-rata tekanan selama pemasakan berkisar di 2.97 – 3.00 Bar. Hal ini dinilai sangat baik. Namun kisaran nilai minimum dan maksimum tekanan saat pemasakan dinilai sangat lebar. Hal ini menunjukan ketidak stabilan tekanan pada saat pemasakan. Ketidakstabilan ini disebabkan oleh steam jacket yang berfungsi memanaskan tangki pemasakan kurang berfunsgsi optimum. Sehingga tekanan yang dihasilkan tidak stabil sesuai ketentuan yang ditetapkan yaitu 2.8-3.0 Bar. Hal ini menyebabkan nilai CP dari tekanan tangki pemasakan relatif sangat kecil, yaitu 0.30 pada bulan Februari dan 0.19 pada bulan Maret. Rata-rata CP tekanan tangki pemasakan adalah 0.25.

Untuk mengetahui kinerja setiap tangki pemasakan, maka dilakukan telaah lebih lanjut pada keempat belas tangki pemasakan. Dikarenakan karakteristik tangki pemasakan yang berbeda-beda, penelaahan ini diharapkan menunjukan tangki pemasakan mana yang paling berkontribusi besar dalam menghambat proses optimasi. Tabel 5 pada halaman selanjutnya akan menunjukan karakteristik pemanasan yang berbeda-beda dari setiap tangki pemasakan.

13 tangki 4, 7, dan 13. Sementara kesebelas tangki lainnya memiliki kestabilan yang kurang baik pada bulan Februari atau Maret atau keduanya.

Ketidakstabilan tekanan selama pemasakan ini juga yang mungkin menyebabkan viskositas pada menit ke-10, memiliki kisaran minimum maksimum yang lebar pula. Karena pemanasan yang diterima berbeda dapat menyebabkan hasil pemasakan terukur beruapa viskositas yang berbeda meskipun dalam kurun waktu yang sama. Tekanan saat pemasakan bukanlah satu-satunya alasan, bisa jadi keadaan material awal yang berbeda pun dapat menyebabkan viskositas pada menit ke-10 yang berbeda-beda.

Apabila dilihat dari pemasakan secara keseluruhan, pemasakan dengan tekanan yang tidak stabil dan berbeda-beda dapat menyebabkan ketidak seragaman pada saat proses pemasakan. Salah satu kerugiannya adalah menyebabkan waktu pemasakan yang lebih lama. Oleh sebab itu sebaiknya suplai uap ke tangki pemasakan harus diperiksa lebih lanjut dan dipelihara dengan baik di masa depan. Berdasarkan tekanan tangki pemasakan pada saat pemasakan, proses optimasi dinyatakan tidak valid dikarenakan nilai CP yang terlalu rendah apabila dibandingkan dengan paramter lain. Ketidakstabilan tekanan di masa depan dapat menyebabkan kerugian yang lebih besar seperti waktu pemasakan yang terlalu lama apabila tekanan terlalu rendah. Atau sebaliknya pemasakan bisa saja overheating apabila kecap dimasak pada tekanan yang terlalu tinggi dalam kurun waktu yang normal.

14

Validitas Proses Optimasi Berdasarkan Total waktu pengukuran

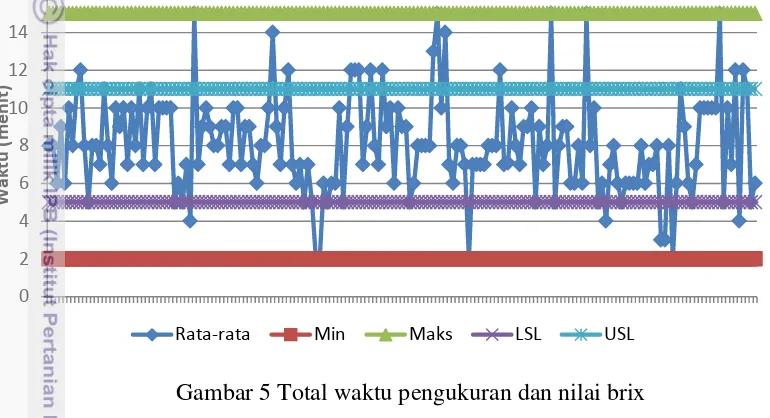

Pengukuran viskositas dan nilai brix yang dilakukan selama pemasakan ditargetkan berjalan selama kurang dari 10 menit. Sehingga baik pada pengukuran menit ke-10 dan 25 akan selesai dilakukan sebelum penentuan tercapainya standar pemasakan pada menit ke-35. Pada gambar 5 akan dijabarkan rata-rata total waktu pengukuran viskositas dan nilai brix selama bulan Maret 2014.

Gambar 5 Total waktu pengukuran dan nilai brix

Gambar 5 memperlihatkan bahwa selama bulan Maret 2014 pengukuran viskositas dan nilai brix pada menit ke-10 dan 25 telah memenuhi ketentuan pengukuruan kurang dari 10 menit. Walaupun masih ada pengukuran yang lebih dari 10 menit. Total waktu rata-rata yang telah dicapai selama observasi pada bulan Maret adalah 8 menit dengan standar deviasi 3 menit. Sedangkan nilai CP total pengukuran adalah sebesar 0.32. Standar deviasi yang dinilai cukup besar ini menyebabkan nilai CP yang relatif kecil dibandingkan dengan parameter lainnya.

Standar deviasi yang relatif tinggi ini disebabkan oleh cukup beragamnya waktu pengukuran. Selama bulan Maret beberapa kali terjadi pengukuran yang lebih dari 10 menit. Berdasarkan pengamatan langsung, hal ini dikarenakan QC in Line yang bertugas sedang bertugas sedang beristirahat. Sementara QC substitusi kurang kompeten dalam pengukuran dan kurang kapabel untuk memutuskan penghentian pemasakan atau penambahan air/waktu. Sehingga QC substitusi harus menghubungi QC in Line terlebih dahulu sehingga menyebabkan penundaan keputusan. Untuk itu disarankan agar dilakukan refreshment atau retraining bagi operator-operator yang bertugas dan yang akan mensubstitusi.

Selama observasi pengamatan langsung di lapangan, penulis melihat beberapa hal yang menghambat kinerja operator QC in line. Salah satunya adalah ramainya ruangan QC dengan operator-operator lain yang ikut berteduh dan berbincang-bincang di dalam ruangan. Berdasarkan total waktu penguukuran, proses optimasi dinyatakan kurang valid dan disarankan untuk mengadakan training ulang bagi operator QC in Line dan operator pengganti selama istirahat. Dengan operator yang lebih disiplin dan kompeten, tentu total waktu pengukuran

15 akan sesuai dengan target dan memiliki keberagaman yang rendah sehingga dapat dinyatakan valid.

Gambar 6 Permasalahan variabilitas proses pemasakan kecap

Melalui observasi dan wawancara langsung dari operator selama magang, permasalahan yang menghambat proses pemasakan berjalan secara optimum dapat dikelompokan menjadi empat bagian, yaitu people, method, machine, dan material. Dari segi people ada tiga hal yang cukup signifikan terlihat yaitu, disiplin, kemampuan, dan lingkungan operator yang baik. Seringkali operator tidak mengukur viskositas dan nilai brix pada menit ke-10 dan ke-35 ketika terjadi penambahan waktu. Selain itu juga nilai brix yang relatif jarang diukur padahal nilai brix merupakan salah satu tolak ukur standar kualitas kecap manis. Selain itu, operator yang bertugas menggantikan QC in Line beberapa kali mengalami kebingungan dan tidak dapat memutuskan perpanjangan air/waktu untuk mencapai standar viskositas yang ditetapkan. Lingkungan operator yang saling bercengkrama setelah waktu istirahat di ruang QC dapat mengakibatkan terganggunya operator yang sedang bertugas. Oleh karena ketiga hal ini, disarankan untuk mengadakan refreshment atau retraining bagi operator-operator terkait.

16

tuas pengatur suplai uap pada tangki pemasakan juga terlihat sudah banyak yang berkarat. Hal ini menyebabkan sulitnya memutar atau mengatur suplai uap pada tangki. Untuk itu disarankan untuk mengganti atau memperbaiki kondisi globe valve yang berkarat tersebut.

Hal yang lain adalah Pressure gauge yang terletak disetiap tangki pemasakan. Beberapa pressure gauge yang terpasang menghadap terbalik menyulitkan operator dalam mencatat tekanan pemasakan. Beberapa pressure gauge juga mengalami kerusakan seperti patahnya jarum penunjuk tekanan. Kasus yang lain adalah adanya pressure gauge yang berbeda skala dari skala yang telah ditetapkan di prosedur operasional standar. Hal ini dapat menyebabkan operator kesulitan membaca tekanan tangki pemasakan.

Satu hal penting lainnya yang diamati dan berkaitan dengan peralatan adalah gelas pengukur viskositas yang memiliki lipatan. Dalam mengukur viskositas, viskometer mengandalkan perputaran bahan yang terukur. Apabila gelas pengukur memiliki lipatan pada satu sisi gelas maka dapat mempengaruhi hasil pengukuran viskositas.

Dari segi metode, satu hal yang menjadi sorotan adalah metode pendinginan sampel. Sampel didinginkan secara manual dengan perendaman air yang ditambahkan es balok. Berdasarkan pengamatan, pendinginan yang dilakukan dengan es batu yang masih utuh akan lebih cepat turun suhu sampelnya dibandingkan dengan yang es batunya telah mencair sebagian. Untuk itu disarankan agar proses pendinginan ini dilengkapi dengan peralatan yang lebih memadai seperti cool box, dan garam untuk menunda es batu mencair. Serta mengingatkan kembali pada oeprator terkait untuk selalu mengganti es batu yang telah mencair dengan yang utuh agar proses pengukuran sampel kecap dapat dilakukan lebih cepat dan optimum.

17

SIMPULAN DAN SARAN

Simpulan

Dari empat parameter penting yang telah dibahas sebelumnya, dapat disimpulkan bahwa apabila proses optimasi ini akan ditetapkan sebagai proses pemasakan tetap, maka harus dilakukan pengembangan dan perbaikan di beberapa titik seperti kestabilan tekanan saat pemasakan dan ketertiban operator saat bertugas. Proses optimasi berdasarkan total waktu pemasakan dapat dikatakan valid karena rata-rata waktu yang masih berkisar dalam waktu yang ditetapkan yaitu 35 – 45 menit. Proses optimasi berdasarkan viskositas dan nilai brix walaupun cukup rendah, namun apabila viskositas dan nilai brix pada kecap akhir memenuhi standar maka mutu kecap tetap terjamin dan proses optimasi dapat dinyatakan valid. Sementara berdasarkan tekanan tangki pemasakan pada saat pemasakan, proses optimasi dinyatakan tidak valid dikarenakan rata-rata CP yang terlalu rendah (0.25) apabila dibandingkan dengan dua parameter sebelumnya (0.46 dan 0.45) dan ketidakstabilan tekanan selama pemasakan dapat menyebabkan kerugian yang lebih besar dikemudian hari apabila tidak diperbaiki sejak dini. Berdasarkan total waktu pengukuran, proses optimasi dinyatakan kurang valid karena nilai CP yang relatif kecil (0,32) dibandingkan ketiga parameter lainnya (0.46; 0.45; 0.25) namun apabila segera dilakukan refreshment dapat berjalan optimum dan dinyatakan valid.

Berdasarakan keempat parameter, ada tiga parameter yang dinyatakan valid dan satu parameter yang tidak valid. Proses ini secara keseluruhan dapat dinyatakan valid apabila dilakukan perbaikan seperti refreshment bagi operator pemasakan dan QC in Line, penggunaan alat pengukuran yang sesuai standar operasi prosedur, dan pemeliharaan peralatan pemasakan sesuai yang dibutuhkan.

Saran

18

DAFTAR PUSTAKA

Ahed. 2010. Process Capability Analysis for Non Normal Data. Pakistan Business Review July 2010.

Apriyantono A, Wiratma E. 1997. Pengaruh jenis gula terhadap sifat sensori dan komposisi kimia kecap manis. Bul Teknol dan Industri Pangan 8: 8-14. Czarski. 2008. Estimation of Process Capability Indices in Case of distribution

unlike the Normal One. Archives of Materials Science and Engineering vol 43-I page 39-42 Nov 2008.

Daucik. 2008. Temperature Dependence of the Viscosity of Hydrocarbon Fraction. Acta Chimica Slovaca, Vol.1, No. 1, 2008, 43 – 57.

Gardner. 2010. Brix & Reflactive Indeks. Artikel di Gardco. [Terhubung Berkala].

http://www.gardco.com/pages/optical/re/brix.cfm (diakses 13 Juni 2014)

Harmita. 2004. Petunjuk Pelaksanaan Validasi Metode dan cara Perhitungannya. Majalah Ilmu Kefarmasian Vol. 1 No. 3 Desember 2004 Hal 117 – 135. Departemen Farmasi FMIPA-UI.

Hasan F. 2002. Pengaruh Konsentrasi Garam terhadap Mutu Produk Fermentasi Gonad Bulu Babi [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

[INAB] Irish National Accreditation Board (IE). 2012. Guide to Method Validation for Quantitative Analysis in Chemical Testing Laboratories. Ireland: Dublin.

[IPTEK] Ilmu dan Pengetahuan Teknologi (ID). 2005. Teknologi Tepat Guna: Pengolahan Kecap. [Terhubung Berkala]. http://www.iptek.net.id/ind/ warintek/?mnu=6&ttg=6&doc=6c10 [20 Januari 2014].

Juliana A 2003. Pengaruh Tepung Terigu dan Garam terhadap Perubahan Kualitas Air dan Kelangsungan Hidup Benih Ikan Mas [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Junaedi L. 1987. Pengaruh Pembersihan Koji dari Kapang Terhadap Efektifitas Fermentasi Kedelai Hitam dan Kedelai Kuning pada Proses Pembuatan Moromi [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Kane. 1986. Process Capability Indices. Journal of QualityTechnology, Vol 18 No1.

Nadiah. 2011. Aplikasi Pengendalian Proses Secara Statistika dan Penerapan Perbaikan Mutu pada Proses Pencampuran Kering Susu Bubuk di PT X Indonesia [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Nurlela E. 2002. Kajian Faktor Yang Mempengaruhi Pembentukan Warna Gula Merah [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Prabhuswamy, Nagesh. 2007. Process Capability Analysis Made Simple Through Graphical Approach. Kathmandu University Journal of Science, Engineering and Technology, Vol I no III.

Rivai H. Analisis Fisikokimia: Validasi Metode Analisis. Fakultas Farmasi Universitas Andalas.

19 Samarajeewa U dan Wijeratna MCP. 1983. Coconut Sap as a Source of Sugar.

Vidyodaya Journal Vol 11 Nos 1 & 2:69-75 .

Santoso dan Hieronymus B. 1994. Kecap dan Tauco Kedelai. Jogjakarta: Kanisius. Taverniers I, Bockstaele E, dan Loose M. 2004. Trends in quality in Analytical

20

Lampiran 1 Rata-rata waktu pemasakan

Rata-rata Target Keberhasilan

Minggu 05-Jan-14 I 0:35 0:35 85,71 7 7

Selasa 07-Jan-14 II 0:37 0:35 68,18 22

III 0:44 0:35 72,22 18

Rabu 08-Jan-14 I 0:41 0:35 60,00 15

II 0:48 0:35 70,00 20

III 0:37 0:35 66,67 15

Kamis 09-Jan-14 I 0:35 0:35 86,67 15

II 0:39 0:35 77,78 18

III 0:37 0:35 66,67 12

Jumat 10-Jan-14 I 0:32 0:35 87,50 8

III 0:37 0:35 83,30 18

Sabtu 11-Jan-14 I 0:40 0:35 76,70 17

II 0:41 0:35 50,00 16

III 0:39 0:35 36,36 11

Minggu 12-Jan-14 I 0:39 0:35 57,89 19

II 0:50 0:35 47,37 19

III 0:38 0:35 70,59 17

Senin 13-Jan-14 I 0:36 0:35 66,67 21

II 0:40 0:35 50,00 22

III 0:41 0:35 45,45 22

Selasa 14-Jan-14 I 0:35 0:35 56,54 23

II 0:37 0:35 65,22 23

III 0:38 0:35 54,17 20

Rabu 15-Jan-14 I 0:38 0:35 58,33 24

II 0:38 0:35 57,14 21

III 0:37 0:35 71,43 22

Kamis 16-Jan-14 I 0:41 0:35 54,17 24

II 0:39 0:35 63,64 22

III 0:38 0:35 68,18 22

Jumat 17-Jan-14 I 0:36 0:35 78,30 23

II 0:44 0:35 30,80 13

III 0:40 0:35 30,80 13

Sabtu 18-Jan-14 I 0:38 0:35 63,64 23

II 0:37 0:35 45,83 24

III 0:43 0:35 47,37 19

Minggu 19-Jan-14 I 0:42 0:35 52,20 23

21 Lampiran 1 Rata-rata waktu pemasakan (lanjutan)

Rata-rata Target Keberhasilan

Sabtu 01-Feb-14 I 0:36 0:35 81,82 7 7

Senin 03-Feb-14 I 0:43 0:35 45,00 20

II 0:39 0:35 52,17 21

III 0:39 0:35 65,22 18

Selasa 04-Feb-14 I 0:37 0:35 78,26 23

II 0:39 0:35 60,00 20

III 0:38 0:35 72,73 22

Rabu 05-Feb-14 I 0:37 0:35 82,61 23

II 0:39 0:35 63,64 23

III 0:40 0:35 68,42 19

Kamis 06-Feb-14 I 0:47 0:35 35,71 14

II 0:46 0:35 31,25 16

III 0:40 0:35 61,90 21

Jumat 07-Feb-14 I 0:34 0:35 66,67 9

III 0:37 0:35 69,57 23

Sabtu 08-Feb-14 I 0:39 0:35 72,73 22

II 0:40 0:35 76,19 22

III 0:40 0:35 63,16 19

Minggu 09-Feb-14 I 0:40 0:35 60,87 23

II 0:38 0:35 71,43 21

III 0:40 0:35 69,23 13

Senin 10-Feb-14 I 0:35 0:35 87,50 8

II 0:41 0:35 53,33 15

III 0:37 0:35 68,75 16

Selasa 11-Feb-14 I 0:42 0:35 61,54 13

II 0:41 0:35 61,11 18

III 0:40 0:35 52,94 17

Rabu 12-Feb-14 I 0:43 0:35 52,38 21

II 0:42 0:35 59,09 22

III 0:42 0:35 43,48 23

Kamis 13-Feb-14 I 0:42 0:35 70,00 20

II 0:42 0:35 50,00 18

III 0:39 0:35 60,00 15

Jumat 14-Feb-14 I 0:37 0:35 66,67 12

III 0:40 0:35 52,00 25

Sabtu 15-Feb-14 I 0:36 0:35 90,48 21

II 0:40 0:35 58,33 24

III 0:40 0:35 66,67 21

Minggu 16-Feb-14 I 0:41 0:35 57,89 19

II 0:38 0:35 71,43 14

III 0:42 0:35 75,00 4

Total Batch / Hari Hari Tanggal Shift

Waktu Pemasakan Σ batch /

22

Lampiran 1 Rata-rata waktu pemasakan (lanjutan)

Senin 17-Feb-14 I 0:39 0:35 86,36 22

III 0:39 0:35 57,89 19

Selasa 18-Feb-14 I 0:41 0:35 50,00 18

II 0:42 0:35 57,89 19

III 0:44 0:35 53,33 15

Rabu 19-Feb-14 I 0:42 0:35 55,00 20

II 0:39 0:35 73,68 19

III 0:39 0:35 61,54 13

Kamis 20-Feb-14 I 0:45 0:35 47,06 17

II 0:36 0:35 87,50 16

III 0:40 0:35 45,00 20

Jumat 21-Feb-14 I 0:39 0:35 63,64 11

III 0:42 0:35 52,00 25

Sabtu 22-Feb-14 I 0:36 0:35 79,17 24

II 0:42 0:35 54,55 22

III 0:44 0:35 57,14 21

Minggu 23-Feb-14 I 0:41 0:35 61,54 13

III 0:41 0:35 72,00 25

Senin 24-Feb-14 I 0:40 0:35 68,75 16

II 0:40 0:35 36,36 22

III 0:39 0:35 65,00 20

Selasa 25-Feb-14 I 0:37 0:35 60,00 20

II 0:38 0:35 66,67 21

III 0:42 0:35 47,06 17

Rabu 26-Feb-14 I 0:38 0:35 73,68 19

II 0:38 0:35 55,56 18

III 0:42 0:35 50,00 6

Kamis 27-Feb-14 I 0:44 0:35 47,06 17

III 0:40 0:35 42,86 14

Jumat 28-Feb-14 I 0:41 0:35 61,11 18

23 Lampiran 1 Rata-rata waktu pemasakan (lanjutan)

Rata-rata Target Keberhasilan

Sabtu 01-Mar-14 I 0:38 0:35 73,68 19

II 0:41 0:35 55,56 18

III 0:42 0:35 50,00 6

Senin 03-Mar-14 I 0:44 0:35 45,45 22

II 0:42 0:35 52,38 21

III 0:47 0:35 52,94 17

Selasa 04-Mar-14 I 0:40 0:35 47,62 21

II 0:52 0:35 47,37 19

Waktu Pemasakan Σ batch /

Shift

Rabu 05-Mar-14 I 0:50 0:35 61,11 18

II 0:43 0:35 66,67 18

III 0:41 0:35 45,45 22

Kamis 06-Mar-14 II 0:43 0:35 46,15 13

III 0:41 0:35 52,38 21

Jumat 07-Mar-14 II 0:39 0:35 58,33 12

III 0:42 0:35 33,33 12

Sabtu 08-Mar-14 I 0:39 0:35 42,86 21

II 0:37 0:35 60,00 15

III 0:40 0:35 25,00 12

Minggu 09-Mar-14 I 0:42 0:35 31,58 19 19 Senin 10-Mar-14 I 0:45 0:35 27,27 22

24

Lampiran 2 Rata-rata viskositas harian Januari

Februari

Min Rata-rata Maks Min Rata-rata Maks Minggu 05-Jan-14 8,72 10,85 13,19 12,34 13,07 13,61 Selasa 07-Jan-14 6,81 9,05 14,25 8,30 12,68 17,23 Rabu 08-Jan-14 6,38 9,49 15,10 7,66 12,22 17,23 Kamis 09-Jan-14 6,59 9,92 14,25 7,86 12,66 16,38 Jumat 10-Jan-14 6,81 9,25 11,49 8,51 12,84 17,66 Sabtu 11-Jan-14 6,17 9,88 14,46 8,08 13,02 18,29 Minggu 12-Jan-14 5,53 9,42 15,10 7,66 12,63 17,66 Senin 13-Jan-14 6,17 9,28 15,10 7,02 11,92 18,29 Selasa 14-Jan-14 6,59 9,34 12,76 8,72 12,66 16,59 Rabu 15-Jan-14 7,87 9,57 12,55 11,49 12,67 15,53 Kamis 16-Jan-14 6,38 9,72 15,32 7,02 12,44 17,23 Jumat 17-Jan-14 5,53 9,07 14,68 6,59 12,20 16,38 Sabtu 18-Jan-14 6,38 9,02 14,25 7,66 12,18 16,38 Minggu 19-Jan-14 6,38 9,14 14,04 7,66 11,53 15,98 6,59 9,50 14,04 8,33 12,48 16,75 8,04 0,49 10,96 11,20 0,43 13,76 SD bulan Jan

Hari Tanggal Viscose 10 min Viscose 25 min

Rata-rata bulan Jan

Jumat 07-Feb-14 7,02 9,27 14,25 9,15 12,06 15,10

Sabtu 08-Feb-14 5,74 9,01 14,89 6,81 11,69 16,17

Minggu 09-Feb-14 6,17 9,40 15,10 8,08 12,25 15,74

Senin 10-Feb-14 6,59 8,99 13,83 8,08 11,90 15,10

Selasa 11-Feb-14 6,38 9,36 14,25 8,08 12,70 17,23

Rabu 12-Feb-14 5,82 8,71 14,35 6,79 11,98 16,10

Kamis 13-Feb-14 6,21 9,39 14,35 8,15 12,20 15,71

Jumat 14-Feb-14 6,40 8,99 13,19 8,15 12,10 15,71

Sabtu 15-Feb-14 6,21 8,93 13,77 7,56 12,10 16,10

Minggu 16-Feb-14 6,21 8,94 13,77 8,15 11,91 15,71

Senin 17-Feb-14 6,40 8,93 12,99 8,73 12,28 16,10

Selasa 18-Feb-14 6,01 9,28 15,13 7,56 12,42 15,71

Rabu 19-Feb-14 6,21 9,17 14,16 7,76 12,69 16,48

Kamis 20-Feb-14 6,21 9,28 12,80 7,76 12,69 16,10

Jumat 21-Feb-14 6,21 9,05 19,12 8,15 11,48 16,10

Sabtu 22-Feb-14 6,79 9,37 12,80 8,34 12,63 16,48

Minggu 23-Feb-14 6,79 9,39 14,35 8,15 12,68 16,10

Senin 24-Feb-14 6,79 9,85 18,53 9,12 13,17 17,07

Selasa 25-Feb-14 6,21 9,37 14,55 7,95 12,90 21,22

Rabu 26-Feb-14 7,15 9,77 14,51 9,76 13,36 16,58

Kamis 27-Feb-14 6,21 8,93 13,19 7,95 12,40 16,87

Jumat 28-Feb-14 6,40 9,19 13,79 8,15 12,53 17,41

6,35 9,17 14,51 8,07 12,28 16,44

8,22 0,32 10,13 10,73 0,52 13,84

25

Lampiran 2 Rata-rata viskositas harian (lanjutan)

Min Rata-rata Maks Min Rata-rata Maks

Sabtu 01-Mar-14 7,15 9,77 14,51 9,76 13,36 16,58

Senin 03-Mar-14 5,75 9,45 13,62 7,86 13,07 18,23

Selasa 04-Mar-14 6,22 9,29 13,50 8,34 12,85 17,21

Rabu 05-Mar-14 6,26 9,53 13,28 8,43 13,44 19,55

Kamis 06-Mar-14 7,02 9,70 14,64 10,44 12,84 16,57

Jumat 07-Mar-14 6,63 9,75 15,04 9,45 13,25 17,62

Sabtu 08-Mar-14 6,96 10,37 12,90 10,40 13,51 17,40

Minggu 09-Mar-14 6,96 10,37 12,90 10,40 13,51 17,40

Senin 10-Mar-14 6,07 9,41 13,56 7,76 13,15 17,24

6,56 9,74 13,77 9,20 13,22 17,53

8,56 0,39 10,91 12,44 0,26 14,00

SD bulan Maret

Hari Tanggal Viscose 10 min Viscose 25 min

26

Lampiran 3 Contoh data nilai brix sampel kecap

27

RIWAYAT HIDUP

Dian Joanita lahir pada 12 Juni 1992. Merupakan anak tunggal dari kedua orang tua, David Adam dan Herawati. Mengenyam pendidikan Taman Kanak-kanak, Sekolah Dasar dan Sekolah Menengah Pertama di Strada Bhakti Wiyata. Melanjutkan pendidikan Sekolah Menengah Atas di SMAK 4 PENABUR Jakarta hingga akhirnya memutuskan untuk menimba ilmu dan teknologi pangan di IPB.