EVALUASI KECUKUPAN PROSES STERILISASI RENDANG

SAPI DALAM KALENG DI PT LANGIT CERAH SUKSES

CHAIRUL ADIJAYA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Evaluasi Kecukupan Proses

Sterilisasi Rendang Sapi dalam Kaleng di PT Langit Cerah Sukses adalah benar

karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam

bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang

berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari

penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di

bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut

Pertanian Bogor.

Bogor, Agustus 2015

ABSTRAK

CHAIRUL ADIJAYA. Evaluasi Kecukupan Proses Sterilisasi Rendang Sapi

dalam Kaleng di PT Langit Cerah Sukses. Dibimbing oleh DAHRUL SYAH dan

FERI KUSNANDAR.

Rendang

adalah makanan tradisional daging dengan rempah-rempah yang

kaya dan santan. Masakan ini berasal dari Sumatera Barat, Indonesia. Bahan dasar

rendang ialah daging sapi, santan dan campuran rempah-rempah yang

dihancurkan, termasuk cabai, serai, lengkuas, kunyit, jahe, bawang putih, bawang,

dan rempah lainnya. Salah satu cara untuk memperpanjang umur simpan rendang

adalah proses pengalengan. Faktor penting yang berperan dalam proses

pengalengan adalah proses sterilisasi. Penelitian ini bertujuan untuk mengetahui

proses sterilisasi produk rendang kaleng yang optimal di PT Langit Cerah Sukses.

Melalui uji distribusi panas, dapat dilihat beberapa parameter yang terkait dengan

proses sterilisasi, meliputi waktu

venting,

come-up time (CUT)

, dan posisi titik

terdingin di retort. Melalui data uji penetrasi panas dapat digunakan untuk

menentukan kecukupan proses sterilisasi dilakukan dengan menggunakan metode

umum. Setelah evaluasi, hasil CUT

yang didapat dari penelitian ini adalah sebesar

18 menit dan nilai F

0sebesar 12,68 menit.

Kata kunci: Rendang, sterilisasi,

Come Up Time,

F

0ABSTRACT

CHAIRUL ADIJAYA. Adequacy Evaluation of Sterilization Process in Canned

Beef Rendang at PT Langit Cerah Sukses. Supervised by DAHRUL SYAH dan

FERI KUSNANDAR.

Rendang is a traditional cuisine of meat with rich spices and coconut milk.

This cuisine originated from West Sumatra, Indonesia. Base material rendang is

beef and coconut milk, and mix of crushed spices, including chili, lemongrass,

galangal, turmeric, ginger, garlic, onions, and various other spices. One way to

extend the shelf life of rendang is the canning process. The important factor that

play a role in the process of canning is the process of sterillization. This study

aims to find the optimal sterilization process rendang canned products in PT

Langit Cerah Sukses. Through a heat distribution test, it can be seen several

parameters related to the sterilization process, which is venting time, come-up

time (CUT), and the position of the coldest point in the retort. Through the data

analysis of heat penetration test can be used to determine the adequacy of the

sterilization process performed by the general method. After evaluation, CUT

results obtained from this study is 18 minutes and F0 value of 12.68 minutes.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknologi Pertanian

pada

Departemen Ilmu Teknologi Pangan

EVALUASI KECUKUPAN PROSES STERILISASI RENDANG

SAPI DALAM KALENG DI PT LANGIT CERAH SUKSES

CHAIRUL ADIJAYA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Evaluasi Kecukupan Proses Sterilisasi Rendang Sapi dalam Kaleng

di PT Langit Cerah Sukses

Nama

: Chairul Adijaya

NIM

: F24080019

Disetujui oleh

Dr. Ir. Dahrul Syah, Msc. Agr

Pembimbing I

Dr. Ir. Feri Kusnandar, Msc

Pembimbing II

Diketahui oleh

Dr. Ir. Feri Kusnandar, Msc

Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah

subhanahu wa t

a’ala

atas

segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang

dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2012 ini ialah

sterilisasi komersial, dengan judul Evaluasi Proses Sterilisasi Komersial Produk

Rendang Sapi dalam Kaleng di PT Langit Cerah Sukses, Tangerang.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Dahrul Syah MSc Agr

dan Bapak Dr. Ir. Feri Kusnandar MSc selaku pembimbing, serta Bapak Gatot

Supriadi yang telah banyak memberi saran. Di samping itu, penghargaan yang

sebesar-besarnya penulis sampaikan kepada Ayah M. Manurung, Mama

Tuningsih (Alm), Kakak Frimi Agustina (Alm), Ibu Riyanti dan adik Annisa Azka

Maydina yang selalu mendoakan dan menyemangati penulis tanpa henti. Terima

kasih kepada Bapak Tua, Mama Tua, Dian Dan Puput atas dukungan moral dan

doa kepada penulis. Terima kasih kepada Bapak Eddy Indradi yang memberikan

saya kesempatan untuk magang di PT Langit Cerah Sukses. Terima kasih kepada

seluruh dosen, staf departemen dan teman-teman ITP 45 serta semua orang yang

penulis kenal.

Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2015

DAFTAR ISI

DAFTAR TABEL

vi

DAFTAR GAMBAR

vi

DAFTAR LAMPIRAN

vi

PENDAHULUAN

1

TINJAUAN PUSTAKA

2

METODE

6

HASIL DAN PEMBAHASAN

8

SIMPULAN DAN SARAN

19

DAFTAR PUSTAKA

20

LAMPIRAN

21

DAFTAR TABEL

1

Daftar mesin di PT Langit Cerah Sukses

9

2

Perubahan yang terjadi sebelum dan sesudah proses magang

17

DAFTAR GAMBAR

1

Diagram alir metode penelitian

5

2

Struktur organisasi perusahaan

9

3

Proses pemasakan rendang

karissa

10

4

Diagram alir proses produksi rendang

karissa

11

5

Penempatan

thermocouple

di dalam retort

existing

proses

12

6

Grafik profil suhu retort

existing

proses

13

7

Penempatan termocouple di dalam produk

13

8

Pemasangan

thermocouple

di dalam kaleng

14

9

Grafik suhu pemanasan di dalam produk pada

existing

proses

14

10

Penempatan termocouple di dalam retort setelah evaluasi proses

16

11

Grafik profil suhu retort setelah evaluasi proses

16

12

Penempatan termocouple di dalam produk setelah evaluasi proses

17

13

Grafik suhu pemanasan di dalam produk setelah evaluasi proses

17

14

Perbedaan penggunaan energi uap pada proses produksi

18

DAFTAR LAMPIRAN

1

SOP retort sebelum evaluasi

21

2

Hasil uji distribusi panas sebelum evaluasi

22

3

Hasil uji penetrasi panas sebelum evaluasi

24

4

Hasil perhitungan kecukupan panas (F

0) menggunakan metode umum

26

5

SOP retort setelah evaluasi

42

6

Hasil uji distribusi panas setelah evaluasi

43

7

Hasil uji penetrasi panas setelah evaluasi

45

PENDAHULUAN

Latar Belakang

Rendang adalah masakan tradisional daging bersantan yang kaya bumbu

rempah-rempah. Masakan ini berasal dari Sumatera Barat, Indonesia. Rendang

dapat ditemukan di seluruh Rumah Makan Padang di seluruh Indonesia, bahkan di

luar negeri. Hidangan ini digemari semua kalangan masyarakat, baik itu di

Indonesia, Malaysia ataupun di berbagai negara lainnya (Lipoeto

et al

2001).

Bahan dasar rendang ialah daging dan santan kelapa, serta campuran

berbagai bumbu yang dihaluskan, diantaranya cabai, serai, lengkuas, kunyit, jahe,

bawang putih, bawang merah, dan aneka bumbu lainnya. Bumbu-bumbu alami

yang digunakan untuk memasak rendang memiliki keunikan yaitu bersifat

antiseptik dan membunuh bakteri patogen yang berfungsi sebagai bahan pengawet

alami sehingga produk rendang dapat tahan disimpan selama beberapa hari

(Rahayu 2000).

Survey CNN tahun 2011 menyatakan bahwa rendang merupakan makanan

yang paling digemari nomor satu di dunia (Cheung 2011). Hal ini memberikan

harapan besar bahwa makanan yang berasal dari Sumatera Barat ini dapat

menembus pasar dunia. Namun permasalahannya adalah bagaimana cara

membuat rendang bisa awet dalam waktu yang lama. Berdasarkan hal tersebut,

pada tahun 2010 lalu, Bapak Eddy Indradi berinisiatif untuk membuat usaha

berbasis produk rendang yang dikalengkan. Pengalengan adalah suatu cara

pengawetan makanan di dalam suatu wadah yang tertutup yang dipanaskan

dengan menggunakan uap panas sebagai usaha mencegah kebusukan (Winarno

2004).

Perusahaan yang didirikan Bapak Eddy Indradi tersebut memiliki izin

usaha pada tahun 2010 lalu dengan nama PT Langit Cerah Sukses yang berlokasi

di propinsi Banten. Produk rendang kaleng yang dihasilkan diberi merk dagang

“

Karissa”.

Produk ini memiliki masa umur simpan selama satu tahun. Hal ini

didasarkan program pelatihan yang telah dilakukan oleh pihak internal perusahaan

dengan bekerjasama dengan pihak SEAFAST CENTER IPB untuk mempelajari

bagaimana cara produksi rendang kaleng yang aman. Namun, pihak perusahaan

tampaknya belum cukup puas dengan upaya tersebut dan ingin mengetahui

apakah proses produksi yang mereka lakukan sudah cukup aman, terutama proses

sterilisasinya karena proses ini merupakan titik kritis yang penting dalam

menentukan keamanan makanan dalam kaleng. Lebih lanjut, penelitian tentang

proses sterilisasi ini dapat berguna untuk pengembangan perusahaan.

Perumusan Masalah

Proses pengalengan rendang yang dilakukan memerlukan kecukupan proses

sterilisasi untuk dapat menjamin keamanan produk untuk dikonsumsi, sekaligus

dapat meminimalkan kerusakan produk dan memperpanjang umur simpan produk

tersebut.

2

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengevaluasi kecukupan proses

sterilisasi selama proses produksi rendang sapi dalam kaleng di PT Langit Cerah

Sukses berdasarkan uji penetrasi panas.

Manfaat Penelitian

Manfaat dari penelitian ini adalah untuk memberikan informasi yang

diperlukan perusahaan mengenai kondisi proses sterilisasi produk dan

memberikan saran perbaikan proses produksi.

TINJAUAN PUSTAKA

Rendang

Rendang adalah salah satu produk olahan daging yang dapat dikonsumsi

dalam jangka waktu relatif lama (Brisseden 2007). Produk rendang merupakan

suatu cara pengawetan daging dengan kadar air akhir berkisar antara 30-50 persen.

Menurut Muchtadi dan Sugiyono (2011) untuk produk-produk pangan yang

mempunyai kadar air akhir berkisar antara 15-50 persen dapat digolongkan

sebagai bahan pangan semi basah yang mempunyai masa penyimpanan lebih lama.

Secara tradisional rendang dibuat dengan menggunakan rempah-rempah

sebagai berikut: cabe, bawang putih, lengkuas, daun kunyit, asam kandis, serai

dan dengan atau tanpa pemakaian kunyit yang banyak.

Rendang yang biasanya dihidangkan di hotel berbintang bahan-bahannya

adalah daging sapi (lulur, has), bawang merah, bawang putih, cabe merah, jahe,

daun kunyit, daun salam, kemiri dan santan kelapa (Runtuwene, 1987 dalam

Maniofri).

Perbedaan utama antara rendang tradisional dan rendang modifikasi adalah

komposisi rempah-rempah dan cara pemasakan. Rendang tradisional sedikit

menggunakan kemiri dan banyak memakai cabe, sedangkan rendang modifikasi

sebaliknya.

Pengalengan Makanan

3

Pada awal abad ke -19 proses pengalengan makanan dilakukan di pabrik

pengalengan kecil. Pabrik pengalengan kecil seperti ini penuh dengan masalah

yamg diabaikan seperti sanitasi peralatan dan ruangan serta lingkungan kerja yang

tidak sehat. Saat itu belum digunakan lemari pendingin dan standar industri

pengalengan belum diatur sehingga sangat umum terdapat pangan dalam kaleng

yang terkontaminasi terdistribusikan ke toko-toko kelontong (Petrick 2008).

Kontaminasi pada kaleng dapat menyebabkan masalah kesehatan pada

manusia. Dua hal yang paling berbahaya adalah migrasi komponen kaleng dan

botulisme. Migrasi komponen kaleng ialah masuknya zat racun yang terdapat

dalam kaleng ke dalam produk pangan di dalam kaleng tersebut. Zat racun yang

bermigrasi dapat menimbulkan keracunan timbal atau bisphenol A, yang

merupakan bahan epoxy yang umum digunakan dalam melapisi bagian dalam

kaleng

(Maier dan Calafut 2008). Keracunan karena botulisme disebabkan bahan

pangan yang terkontaminasi oleh spora

C.botulinum

yang telah bergerminasi dan

memproduksi toksin botulisme, dan ini biasanya terjadi pada pangan berasam

rendah. Spora

C.botulinum

menyukai lingkungan dengan kadar oksigen yang

rendah sehingga dapat tumbuh di dalam makanan kaleng. Keracunan botulisme

adalah penyakit yang langka namun serius, menyebabkan kelumpuhan yang

biasanya dimulai pada otot-otot wajah dan kemudian menyebar ke seluruh

anggota badan

(Sobel 2005).

Sterilisasi Komersial

Produk makanan dalam kaleng haruslah steril, dalam arti terbebas dari

mikroba patogen dan terbebas dari bakteri pembusuk. Kedua hal tersebut harus

benar-benar diperhatikan karena bila persyaratan tersebut tidak dipenuhi akan

timbul resiko kesehatan seperti botulisme, atau problem ekonomi seperti

kerusakan produk oleh hal-hal non mikrobial.

Kondisi steril dalam proses sterilisasi pangan yang dilakukan pada industri

pengalengan makanan makanan, bukanlah berarti steril dalam artian bebas atau

suci dari mikroba sama sekali. Dalam makanan kaleng, masih diijinkan atau

dibiarkan beberapa mikroba tetap hidup. Hanya mikroba tersebut dalam kondisi

komersial yang berlaku dalam penyimpanan normal makanan kaleng tidak dapat

hidup dan berkembang biak. Karena itulah disebut Sterilisasi Komersial.

Nilai D, Z dan L

Harga D

Tadalah waktu dalam menit pada suhu tertentu (T

0F) yang

dibutuhkan untuk membunuh 90% dari jumlah populasi mikroba yang masih

hidup sebanyak satu satuan log (satu log cycle). Harga D

Tdari mikroba

menunjukkan daya tahan mikroba terhadap panas dan suhu tertentu retort. Makin

tinggi harga D, maka mikroba tersebut makin tahan panas.

Keterangan : nilai a dan b menunjukkan jumlah mikroorganisme yang tahan

setelah pemanasan t

1dan t

2menit

4

Letalitas (L) adalah ekivalen menit pada suhu 250

0F dengan pemanasan 1

menit pada suhu tertentu. Letalitas kadang dinyatakan sebagai L

ratau

lethal rate

.

L dalam persamaan ditulis sebagai berikut:

L = 10

[(T-250)/z]Mikroba target yang dijadikan tolak ukur dalam penelitian ini adalah

Clostridium botulinum

. Mikroba ini merupakan bakteri obligat anaerob yang

menyerang pada semua makanan kaleng. Tumbuh baik pada pH pangan yang

berasam rendah (pH>4,5). Bakteri

Clostridium botulinum

dapat menghasikan

racun botulin yang sangat mematikan. Untuk itu dalam sterilisasi komersial perlu

menginaktivasi mikroba

Clostridium botulinum

dengan konsep 12 D.

Konsep 12 D ini adalah jumlah panas yang diperlukan untukmenekan

kemungkinan terjadinya kerusakan dan keracunan

C. botulinum

hingga 10

pangkat -12, biasanya digunakan pada makanan yang berasam rendah dengan pH

diatas 4,5. Dengan diketahui D

250dari botulinum adalah 0,25. Maka harga F

0dapat dihitung sebagai berikut:

F

0= D

T(log a - logb)

= 0,25 (log 1 – log 10

-12)

= 0,25 x 12

= 3

Artinya proses sterilisasi panas bila diterapkan konsep 12 D, waktu

pemanasan yang diperlukan untuk mematikan mikroba

C.botulinum

sebanyak 12

siklus log yaitu 3 menit pada suhu retort 250

0F.

Perhitungan Kecukupan Panas

Suatu makanan yang terkemas dalam kaleng bila diletakkan dalam retort,

maka suhu produk tidak secara cepat (segera) mencapai suhu proses sesuai dengan

suhu retort yang dikehendaki. Tetapi proses pemanasan tersebut merambat ke

pusat isi kaleng perlahan-lahan.

5

METODE

Bahan

Bahan yang digunakan untuk memproduksi rendang

Karissa

adalah

daging sapi, santan, bumbu-bumbu dan minyak sayur. Bahan yang digunakan

untuk uji penetrasi panas dan perhitungan proses termal adalah rendang yang telah

dikemas dalam kaleng dan dipasang indikator suhu.

Alat

Alat yang digunakan untuk memproduksi rendang Karissa adalah

slicer

daging, penggiling bumbu, pisau, alat pemasak berupa kompor dan wajan, wadah

stainless

, kaleng,

exhauster

,

sealing

, retort, dan

boiler

sebagai sumber uap. Alat

yang digunakan untuk uji penetrasi panas ialah

thermocouple

dan

thermorecorder

.

Metode Penelitian

Metode penelitian yang dilakukan di PT Langit Cerah Sukses secara garis

besar dapat digambarkan melalui diagram alir pada Gambar 1 :

Gambar 1. Diagram Alir Metode Penelitian

Evaluasi hasil perbaikan

Menerapkan langkah-langkah perbaikan

Menentukan titik proses

yang waktunya dapat

dikurangi

Menghitung nilai Fo proses

setelah perbaikan

Mengevaluasi proses sterilisasi

existing

Analisis hasil penetrasi

panas

Menghtung nilai Fo proses

existing

Menelaah proses produksi yang berjalan

6

Menelaah proses produksi yang berjalan

Penelitian dilakukan untuk mempelajari kondisi perusahaan dan proses

produksi rendang

Karissa

saat ini di PT Langit Cerah Sukses. Proses produksi

rendang

karissa

meliputi proses penggilingan bumbu, pengirisan daging,

persiapan bahan pendukung seperti santan dan minyak sayur, lalu dilanjutkan

dengan proses pemasakan. Rendang yang telah matang kemudian diisi ke dalam

kaleng dengan berat tertentu. Kaleng yang berisi rendang kemudian dialirkan ke

proses exhausting dengan mesin vakum yang langsung terhubung dengan mesin

sealer semi automatis. Proses selanjutnya ialah sterilisasi yang dilanjutkan dengan

pelabelan dan penyimpanan.

Mengevaluasi proses sterilisasi existing

Penelitian dilanjutkan dengan melakukan uji distribusi panas dan uji

penetrasi panas. Uji distribusi panas dilakukan dengan menempatkan sepuluh

termokopel pada sepuluh titik berbeda dalam

retort

. Melalui uji ini, dapat

diketahui beberapa parameter yang berkaitan dengan kecukupan proses sterilisasi,

yaitu waktu

venting

,

come-up time

(CUT), dan profil suhu pemanasan di dalam

retort

. Waktu

venting

adalah waktu yang diperlukan menyeragamkan suhu dalam

retort

. CUT adalah waktu yang dibutuhkan

retort

sejak dinyalakan hingga

mencapai suhu proses yang diinginkan (121,1

oC). Profil suhu pemanasan di dalam

retort didapatkan dengan cara membandingkan suhu yang diukur di bagian-bagian

di dalam retort.

Uji penetrasi panas dilakukan dengan cara pengukuran suhu dalam proses

sterilisasi menggunakan termokopel yang dipasang di titik terdingin (

coldest

point

) rendang dalam kaleng. Menurut Muchtadi (2008), titik terdingin untuk

bahan pangan padat pada kemasan kaleng dengan bentuk silindris vertikal terletak

pada poros kaleng dengan ketinggian

1/

2

tinggi di atas dasar kaleng. Uji penetrasi

panas difokuskan pada titik terdingin dalam retort yang diketahui dari uji

distribusi panas. Termokopel tersebut dihubungkan dengan rekorder yang akan

mencatat data perubahan suhu terhadap waktu. Dalam penelitian ini, diukur laju

penetrasi panas pada lima sampel rendang dalam kaleng yang diletakkan di sekitar

titik terdingin dalam retort. Analisis data uji penetrasi panas untuk menentukan

kecukupan proses sterilisasi (F

0) dilakukan dengan metode umum.

Nilai Z yang digunakan dalam penelitian ini adalah Z=18

0F dan D= 0,25

menit. Maka perhitungan letalitas dari data penetrasi panas dilakukan dengan

menggunakan rumus :

L = 10

[(T-250)/18]Untuk perhitungan dengan metode umum , letalitas proses dihitung

dengan cara integrasi

lethal rate

terhadap waktu, dalam persamaan dapat ditulis

sebagai berikut:

F

0=

∫

Atau

F

0=

∑

F

0adalah ekuivalen letalitas proses termal dengan waktu pemanasan pada

7

Contoh perhitungan kecukupan proses sterilisasi komersial:

t (menit)

T(F)

LR (Z=18 F

)

0

194

0,000774264

4

221

0,024484367

8

248

0,774263683

12

249,8

0,974740226

16

212

0,007742637

20

158

7,74264E-06

24

140

7,74264E-07

Fo = luas area dibawah kurva hubungan antara LR dan t

Fo = Jumlah area trapesium

Luas Trapesium =

A =

F

0dari rangkaian proses pemanasan ialah merupakan jumlah luas area di bawah

kurva letalitas.

0 50 100 150 200 250 300

0 4 8 12 16 20 24

Suhu

Waktu

0 0,2 0,4 0,6 0,8 1 1,2

0 4 8 12 16 20 24

Waktu

8

Menerapkan langkah-langkah perbaikan

Evaluasi proses sterilisasi dilakukan dengan cara memodifikasi waktu

proses sterilisasi sedemikian rupa agar didapatkan proses yang lebih efisien dari

segi waktu dan penggunaan energi, namun tetap menghasilkan produk yang aman

dari mikroba patogen dan bakteri pembusuk. Data suhu dari proses sterilisasi yang

telah dimodifikasi diukur dengan thermocouple untuk kemudian dihitung

kecukupan proses sterilisasinya (F

0) dengan metode umum.

Evaluasi hasil perbaikan

Dari proses penelitian yang telah dilakukan, maka dapat dievaluasi

perubahan yang terjadi antara proses sterilisasi existing dengan proses sterilisasi

yang telah dievaluasi. Perubahan-perubahan tersebut diantaranya adalah nilai F

0yang dihasilkan dan kualitas produk rendang sapi dalam kaleng.

HASIL DAN PEMBAHASAN

Kondisi Perusahaan

PT Langit Cerah Sukses yang berlokasi di Tangerang ini berdiri tahun

2010. Perusahaan ini merupakan usaha yang masuk dalam IKM (Industri Kecil

menengah). IKM ini bergerak pada industri makanan rendang kaleng siap saji.

PT Langit Cerah Sukses didirikan oleh Bpk. Eddy Indradi Tirtokusumo

dan Muhammad Gatot Gayantoro. Bapak Eddy Indradi didaulat sebagai pemilik

serta pimpinan usaha ini. Usaha ini didirikan dengan modal awal sebesar Rp.

300.000.000,-. Memiliki SIUP dengan No 00123-04/PK/P1.824.271 dan TDP

09.03.01.46.66013. Pada awal berdirinya perusahaan ini bergerak dibidang

katering makanan. Namun, usaha katering hanya bertahan selama lima bulan

selebihnya beralih ke industri makanan kaleng siap saji yang berupa rendang sapi

kaleng.

9

Struktur organisasi

Gambar 2. Struktur Organisasi

Sumber : PT. Langit Cerah Sukses

Menelaah proses produksi yang berjalan

Dalam memproduksi produk rendang kaleng karissa ini perusahaan

dibantu oleh beberapa mesin-mesin untuk menyempurnakan produknya, dapat

dilihat di Tabel 1

Tabel 1 Daftar Mesin di PT Langit Cerah Sukses

No

Jenis Mesin

Banyaknya

1

Steam Boiler

1 unit

2

Steam Box

1 unit

3

Stamper

1 unit

4

Meat Slicer

1 unit

5

Pulp Crusher

1 unit

6

Autoclave

1 unit

7

Seamer

1 unit

Sumber : Data Perusahaan Tahun 2012

Bahan baku yang digunakan oleh PT Langit Cerah Sukses untuk membuat

rendang sapi

Karissa

terdiri dari bahan baku utama dan bahan penolong. Bahan

baku utama yaitu daging sapi bagian sirloin atau tenderloin, sedangkan yang

termasuk bahan penolong yaitu bumbu rendang baik bumbu kering atau bumbu

basah, santan dan minyak sayur.

Proses pengolahan rendang sapi

Karissa

dilakukan dalam beberapa

tahapan. Tahapan tersebut diantaranya ialah tahap persiapan bahan, tahap

pemasakan, tahap pengemasan dan tahap penyimpanan.

Tahap pertama adalah pemilihan, pencucian, dan persiapan bahan-bahan

yang akan digunakan dalam proses pemasakan daging nanti. Bahan yang

digunakan adalah daging sapi sebagai bahan baku utama dan bumbu sebagai

bahan penolong. Dalam pembuatan rendang ini tidak semua bagian daging dapat

Direktur

Pemilik Perusahaan

Bpk Eddy Indardi

Bag. Akunting

(1 orang)

Bag. Produksi

( 11 orang)

Bag. Pemasaran

10

digunakan, tetapi bagian-bagian tertentu saja seperti lulur dan has. Bagian lulur

dan has tersebut kandungan proteinnya tinggi dan kadar lemak rendah.

Dalam pembuatan rendang di PT Langit Cerah Sukses digunakan

rempah-rempah, santan dan daging sapi beku. Daging beku dipanaskan dengan air

mendidih selama 30 menit untuk melunakkan tekstur daging kemudian

dipotong-potong menjadi bagian yang tebalnya 1 - 1,5 cm dan lebarnya 5 – 6 cm. Pertama

kali siapkan bumbu yang akan digunakan. Kemudian cuci bersih

bumbu-bumbu tersebut. Setelah bumbu-bumbu dicuci bersih proses selanjutnya adalah

penghalusan bumbu. Bumbu-bumbu yang telah dicuci bersih kemudian

dimasukkan kedalam mesin penghancur yang membuat bumbu menjadi halus.

Sementara itu semua bumbu yang telah dihaluskan ditumis sampai tercium bau

harum. Lalu dimasukkan daging dan santan bersama bumbu-bumbu tadi,

dimasukkan daun salam dan serai. Setelah semua bumbu, daging, santan dan

rempah-rempah dimasukkan maka produk terus diaduk hingga 2 jam. Proses

pemasakan berlangsung selama 5 – 6 jam.

Diagram alir proses pemasakan rendang sapi

Karissa

ditunjukkan pada

Gambar 3:

Gambar 3. Proses Pemasakan Rendang

Karissa

Sumber : PT Langit Cerah Sukses

Air

Daging,

daun

salam,

daun jeruk,

serai ,

santan

Pencucian

Penghancuran

Penumisan

Pemanasan dan pengadukan 2 jam ±1000C

Rendang

siap

dikalengkan

Minyak

goreng

11

Rendang yang telah matang kemudian diletakkan di wadah besar untuk

kemudian diisi ke dalam kaleng dengan berat tertentu. Berat yang ditentukan

untuk 1 kaleng produk ialah 100 gram daging ditambah 50 gram bumbu, dengan

standar deviasi ± 5 gram. Kaleng yang berisi rendang kemudian dialirkan ke

proses exhausting untuk menciptakan kondisi vakum. Mesin vakum langsung

terhubung dengan mesin sealer yang digunakan secara semi automatis yang

berfungsi untuk menutup kaleng. Setelah semua kaleng berisi produk telah ditutup,

proses selanjutnya ialah sterilisasi yang dilanjutkan dengan pelabelan dan

penyimpanan.

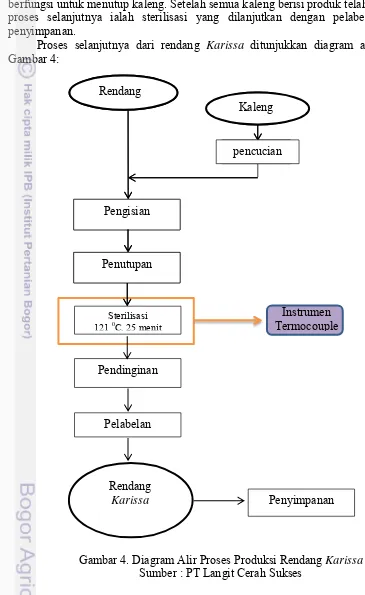

Proses selanjutnya dari rendang

Karissa

ditunjukkan diagram alir pada

Gambar 4:

Gambar 4. Diagram Alir Proses Produksi Rendang

Karissa

Sumber : PT Langit Cerah Sukses

Instrumen

Termocouple

Rendang

Pengisian

Penutupan

penc

ucian

K

aleng

Pengisian

Penutupan

Sterilisasi 121 0C, 25 menit

Pendinginan

pencucian

Pelabelan

Penyimpanan

Kaleng

12

Analisis hasil penetrasi panas

existing process

Pada tahapan penelitian selanjutnya dilakukan uji distribusi panas dan uji

penetrasi panas secara bersamaan. Jumlah termocouple yang digunakan adalah 20

buah, dimana 10 buah diletakkan menyebar untuk uji distribusi panas dan 10 buah

lagi diletakkan di dalam kaleng yang berisi produk rendang. Proses sterilisasi

dijalankan sesuai dengan SOP (

Standard Operational Procedure

) retort sebelum

modifikasi (lampiran 1). Hal ini bertujuan untuk mengevaluasi proses sterilisasi

saat ini.

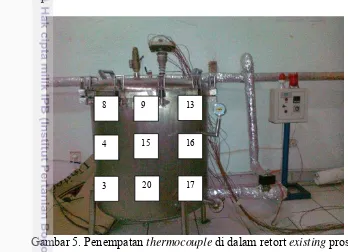

Data suhu di bagian dalam retort selama proses pemanasan ditunjukkan

oleh tabel pada lampiran 2. Data yang dapat diamati dari uji distribusi panas

sebanyak sembilan titik (1 error). Posisi

thermocouple

di dalam retort dapat

dilihat seperti di Gambar 5:

Gambar 5. Penempatan

thermocouple

di dalam retort

existing

proses

Titik

thermocoupel

yang sesuai dengan indikator suhu pada retort adalah

thermocouple

nomor 16. Hal ini berarti data suhu yang terekam di

thermorecorder

pada titik nomor 16 sama dengan data suhu yang ditunjukkan pada indikator suhu

retort. Grafik suhu pemanasan di dalam retort sampai menit ke-35 ditunjukkan

dalam grafik pada Gambar 6:

20

15 16

17 13

4 8

3

13

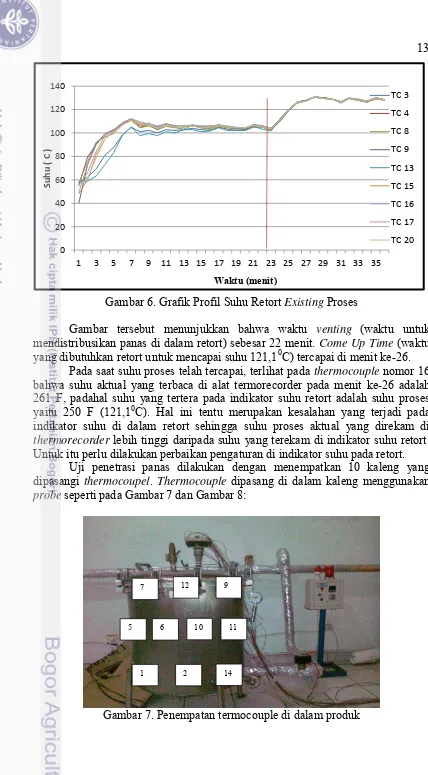

Gambar 6. Grafik Profil Suhu Retort

Existing

Proses

Gambar tersebut menunjukkan bahwa waktu

venting

(waktu untuk

mendistribusikan panas di dalam retort) sebesar 22 menit.

Come Up Time

(waktu

yang dibutuhkan retort untuk mencapai suhu 121,1

0C) tercapai di menit ke-26.

Pada saat suhu proses telah tercapai, terlihat pada

thermocouple

nomor 16

bahwa suhu aktual yang terbaca di alat termorecorder pada menit ke-26 adalah

261 F, padahal suhu yang tertera pada indikator suhu retort adalah suhu proses

yaitu 250 F (121,1

0C). Hal ini tentu merupakan kesalahan yang terjadi pada

indikator suhu di dalam retort sehingga suhu proses aktual yang direkam di

thermorecorder

lebih tinggi daripada suhu yang terekam di indikator suhu retort.

Untuk itu perlu dilakukan perbaikan pengaturan di indikator suhu pada retort.

Uji penetrasi panas dilakukan dengan menempatkan 10 kaleng yang

dipasangi

thermocoupel

.

Thermocouple

dipasang di dalam kaleng menggunakan

probe

seperti pada Gambar 7 dan Gambar 8:

Gambar 7. Penempatan termocouple di dalam produk

0 20 40 60 80 100 120 140

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35

S

u

h

u

(

C

)

TC 3

TC 4

TC 8

TC 9

TC 13

TC 15

TC 16

TC 17

TC 20

Waktu (menit)

11 10

14 12 9 7

6 5

14

Gambar 8. Pemasangan

thermocouple

di dalam kaleng

Menghitung nilai F

0existing process

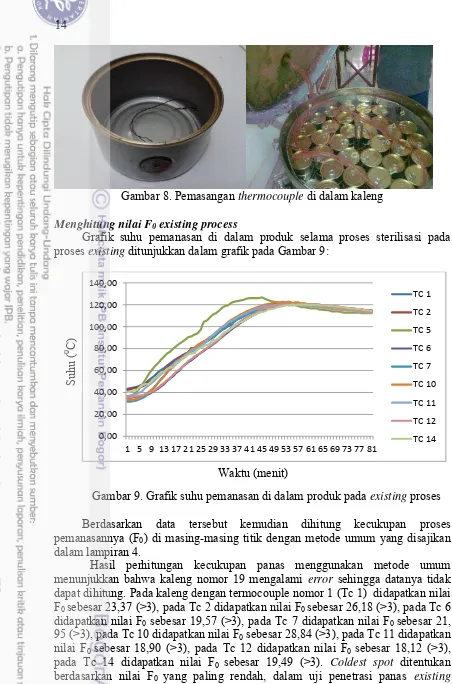

Grafik suhu pemanasan di dalam produk selama proses sterilisasi pada

proses

existing

ditunjukkan dalam grafik pada Gambar 9:

Gambar 9. Grafik suhu pemanasan di dalam produk pada

existing

proses

Berdasarkan data tersebut kemudian dihitung kecukupan proses

pemanasannya (F

0) di masing-masing titik dengan metode umum yang disajikan

dalam lampiran 4.

Hasil perhitungan kecukupan panas menggunakan metode umum

menunjukkan bahwa kaleng nomor 19 mengalami

error

sehingga datanya tidak

dapat dihitung. Pada kaleng dengan termocouple nomor 1 (Tc 1) didapatkan nilai

F

0sebesar 23,37 (>3), pada Tc 2 didapatkan nilai F

0sebesar 26,18 (>3), pada Tc 6

didapatkan nilai F

0sebesar 19,57 (>3), pada Tc 7 didapatkan nilai F

0sebesar 21,

95 (>3), pada Tc 10 didapatkan nilai F

0sebesar 28,84 (>3), pada Tc 11 didapatkan

nilai F

0sebesar 18,90 (>3), pada Tc 12 didapatkan nilai F

0sebesar 18,12 (>3),

pada Tc 14 didapatkan nilai F

0sebesar 19,49 (>3).

Coldest spot

ditentukan

berdasarkan nilai F

0yang paling rendah, dalam uji penetrasi panas

existing

process

ini didapatkan

coldest spot

di TC 12 dengan nilai F

0sebesar 18,12 menit.

0,00 20,00 40,00 60,00 80,00 100,00 120,00 140,00

1 5 9 13 17 21 25 29 33 37 41 45 49 53 57 61 65 69 73 77 81

TC 1

TC 2

TC 5

TC 6

TC 7

TC 10

TC 11

TC 12

TC 14

Waktu (menit)

Suhu (

15

Nilai F

0yang dihasilkan mengunakan metode umum di masing-masing

titik pengukuran sudah melebihi reduksi mikroba

C. botulinum

sebanyak 12 siklus

log (F

0>3 menit pada 250

0F). Bahkan hasil F

0tersebut jauh melampaui batas

kecukupan panas yang diinginkan, sehingga berakibat pula pada produk rendang

yang dihasilkan. Karakter produk rendang

karissa

yang diperoleh dari proses

sterilisasi ini cenderung

overcook

, hal ini ditandai dengan daging rendang yang

keras dan kadar air yang sedikit menurut uji yang dilakukan oleh pihak

perusahaan.

Menerapkan langkah-langkah perbaikan

Nilai F

0yang dihasilkan pada proses penetrasi panas

existing process

jauh

melebihi nilai F

0proses yang diinginkan. Untuk itu perlu dilakukan modifikasi

proses sterilisasinya. Keadaan ini dapat diperbaiki dengan cara mengurangi waktu

proses untuk mendapatkan produk dengan kualitas yang lebih baik dari segi

sensori, namun tetap aman secara mikrobiologi. Evaluasi dilakukan pada bagian

pengaturan waktu venting yang diinput pada retort dipersingkat dari 10 menit

menjadi 3 menit. Hal ini dikarenakan pada waktu tersebut proses penyeragaman

suhu di dalam retort sudah dapat dipenuhi. Untuk suhu proses tetap digunakan

suhu 121,1

0C selama 15 menit untuk menjaga bahwa proses letalitas tetap terjaga.

Modifikasi lainnya ialah menggunakan air pendingin pada saat proses

pendinginan. Air pendingin berguna dalam proses pendinginan untuk

menciptakan kondisi

shock thermal

, yaitu kondisi perubahan suhu yang drastis

dan cepat yang berfungsi untuk menghambat pertumbuhan mikroba tahan panas.

Menghitung nilai F

0proses setelah perbaikan

Pada tahapan penelitian selanjutnya, dilakukan uji distribusi panas dan

penetrasi panas secara bersamaan. Termocouple yang digunakan berjumlah 10

buah, 5 termocouple disebar di bagian dalam retort sedangkan 5 termocouple lagi

dimasukkan ke dalam kaleng berisi produk yang nantinya akan diletakkan di

sekitar

coldest spot

.

Modifikasi proses sterilisasi tersebut menghasilkan SOP retort yang baru

yang dapat dilihat pada lampiran 5. Perubahan terjadi pada poin SOP nomor 7,

18,19, 20,21 dan 22. Berdasarkan SOP retort yang baru, kemudian dilakukan uji

penetrasi panas untuk menentukan kecukupan sterilisasi.

16

Waktu (menit)

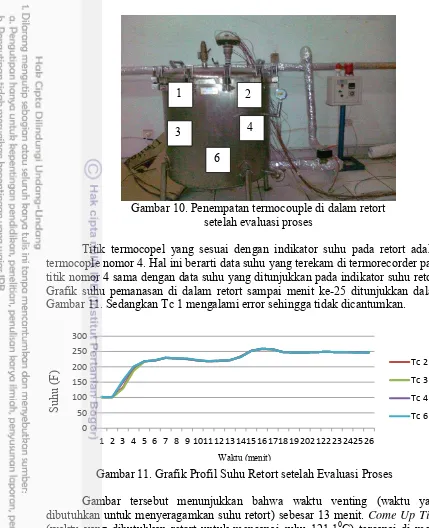

Gambar 10. Penempatan termocouple di dalam retort

setelah evaluasi proses

Titik termocopel yang sesuai dengan indikator suhu pada retort adalah

termocople nomor 4. Hal ini berarti data suhu yang terekam di termorecorder pada

titik nomor 4 sama dengan data suhu yang ditunjukkan pada indikator suhu retort.

Grafik suhu pemanasan di dalam retort sampai menit ke-25 ditunjukkan dalam

Gambar 11. Sedangkan Tc 1 mengalami error sehingga tidak dicantumkan.

Gambar 11. Grafik Profil Suhu Retort setelah Evaluasi Proses

Gambar tersebut menunjukkan bahwa waktu venting (waktu yang

dibutuhkan untuk menyeragamkan suhu retort) sebesar 13 menit.

Come Up Time

(waktu yang dibutuhkan retort untuk mencapai suhu 121,1

0C) tercapai di menit

ke-18.

Pada saat suhu proses telah tercapai, terlihat pada termocouple nomor 4

bahwa suhu aktual yang terbaca di alat termorecorder pada menit ke-26 adalah

247 F, nilai ini sudah mendekati dengan suhu yang tertera di indikator suhu retort

yaitu 250 F (121,1

0C).

Uji penetrasi panas tahap kedua dilakukan dengan menempatkan 5 kaleng

yang dipasangi termocopel di sekitar

coldest spot

. Hal ini dikarenakan pada

coldest spot

perambatan panas barjalan lambat sehingga titik ini merupakan titik

kritis dalam proses sterilisasi. Letak kaleng yang dipasang termocouple terlihat

pada Gambar 12:

0 50 100 150 200 250 300

1 2 3 4 5 6 7 8 9 1011121314151617181920212223242526

Tc 2

Tc 3

Tc 4

Tc 6

1

3

6

4

2

Suhu (

17

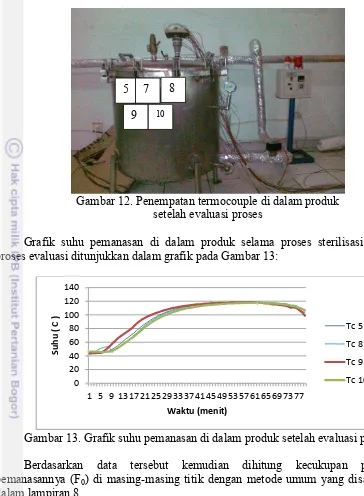

Gambar 12. Penempatan termocouple di dalam produk

setelah evaluasi proses

Grafik suhu pemanasan di dalam produk selama proses sterilisasi pada

proses evaluasi ditunjukkan dalam grafik pada Gambar 13:

Gambar 13. Grafik suhu pemanasan di dalam produk setelah evaluasi proses

Berdasarkan data tersebut kemudian dihitung kecukupan proses

pemanasannya (F

0) di masing-masing titik dengan metode umum yang disajikan

dalam lampiran 8.

Hasil perhitungan kecukupan panas menggunakan metode umum

menunjukkan bahwa kaleng nomor 7 mengalami error sehingga datanya tidak

dapat dihitung. Pada kaleng dengan termocouple nomor 5 (Tc 5) didapatkan nilai

F

0sebesar 15,42 (>3), pada Tc 8 didapatkan nilai F

0sebesar 16,82 (>3), pada Tc 9

didapatkan nilai F

0sebesar 15,38 (>3), pada Tc 10 didapatkan nilai F

0sebesar

12,68 (>3). Titik terdingin terdapat pada Tc 10 dengan nilai F

0sebesar 12,68.

Evaluasi hasil perbaikan

Pada uji penetrasi panas tahap kedua ini masih dihasilkan nilai F

0yang

melebihi nilai kecukupan proses panas untuk mereduksi mikroba

C. botulinum

sebanyak 12 siklus log. Jika dibandingkan dengan uji penetrasi panas yang

pertama, maka nilai F

0yang dihasilkan dari uji penetrasi panas tahap kedua ini

0 20 40 60 80 100 120 140

1 5 9 13 17 21 25 29 33 37 41 45 49 53 57 61 65 69 73 77

S

u

h

u

(

C

)

Waktu (menit)

Tc 5

Tc 8

Tc 9

Tc 10

18

mengalami penurunan. Nilai F

0yang terdapat di titik terdingin pada proses

sterilisasi

existing process

adalah sebesar 18,12 (Tc 12), sedangkan nilai F

0yang

terdapat di titik terdingin pada proses sterilisasi setalah evaluasi proses adalah

sebesar 12,68 (Tc 10) , ini berarti produk rendang sapi pada proses sterilisasi

setelah evaluasi mengalami proses panas yang lebih sedikit dibandingkan proses

sterilisasi

existing process.

Hal ini mempengaruhi karakter dari produk rendang

yang dihasilkan. Menurut uji sensori yang dilakukan pihak perusahaan, daging

rendang yang dihasilkan dari proses tahap kedua ini lebih empuk dan kadar airnya

lebih banyak.

Dampak evaluasi produksi terhadap penggunaan energi uap

Evaluasi proses sterilisasi ini juga berdampak pada penurunan waktu

penggunaan energi uap pada proses sterilisasi. Dengan menurunkan waktu

operasional retort pada proses venting menjadi 3 menit pada proses produksi

selanjutnya, maka didapatkan waktu penggunaan uap untuk mendistribusikan

panas pada proses produksi setelah evaluasi berkurang sebanyak 9 menit. Hal ini

dapat terlihat pada grafik di Gambar 14:

Gambar 14. Perbedaan Penggunaan Energi Uap pada Proses Produksi

Selain itu jika sebelumnya terdapat komplain dari konsumen tentang produk

yang asam dan tekstur daging yang keras, maka setelah diadakannya penelitian ini

tekstur daging yang dihasilkan menjadi lebih empuk, namun tetap ada komplain

tentang rasa produk yang asam. Hal ini kemungkinan disebabkan adanya

kontaminan yang masuk di saat proses persiapan bahan yang kurang higienis.

Dampak lain yang terjadi ialah proses pendinginan yang lebih optimal. Hal ini

dikarenakan air dingin yang disuplai ke dalam retort pada proses pendinginan

menyebabkan terjadinya

shock thermal

yang berguna untuk menekan

pertumbuhan mikroba yang tahan panas.

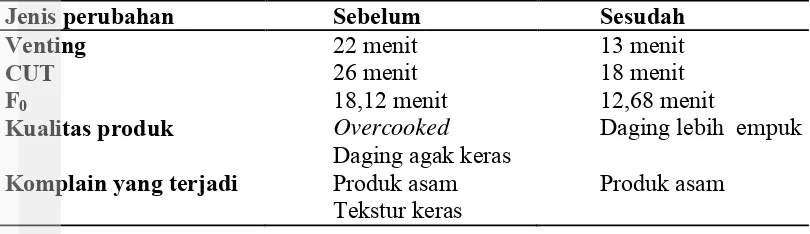

Secara umum, perubahan yang terjadi di PT langit Cerah Sukses setelah

adanya magang ditampilkan di Tabel 2

0 50 100 150 200 250 300

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39

Existing proses

evaluasi proses

Waktu (menit)

Suhu (

0

F)

19

Tabel 2. Perubahan yang Terjadi Sebelum dan Sesudah Proses Magang

Jenis perubahan

Sebelum

Sesudah

Venting

22 menit

13 menit

CUT

26 menit

18 menit

F

018,12 menit

12,68 menit

Kualitas produk

Overcooked

Daging agak keras

Daging lebih empuk

Komplain yang terjadi

Produk asam

Tekstur keras

Produk asam

SIMPULAN DAN SARAN

Simpulan

Perlakuan modifikasi SOP retort berpengaruh terhadap profil suhu pada

saat pemanasan dan nilai kecukupan proses panas yang dihasilkan. Waktu

venting

yang dihasilkan pada proses sterilisasi

existing process

ialah sebesar 22 menit dan

come up time

sebesar 26 menit. Sedangkan pada proses sterilisasi setelah evaluasi

dihasilkan waktu venting sebesar 13 menit dan

come up time

sebesar18 menit.

Perhitungan kecukupan panas

pada

existing process

memberikan nilai F

0yang jauh melampaui nilai F

0yang diinginkan yaitu sebesar 3 menit. Nilai F

0pada

titik terdingin

existing process

ialah sebesar 18,12 menit (Tc 12). Sedangkan

setelah evaluasi proses sterilisasi, didapatkan nilai F

0di titik terdingin sebesar

12,68 menit (Tc 10). Nilai ini masih diatas nilai kecukupan panas minimum yang

diinginkan yaitu 3 menit. Hal ini berarti baik dari proses produksi awal maupun

proses produksi setelah modifikasi masih didapatkan produk yang aman secara

mikrobiologi.

Nilai F

0setelah modifikasi yang lebih rendah dibanding nilai F

0existing

process

berdampak pada terjadinya penghematan penggunaan energi uap.

Penggunaan air pendingin menghasilkan proses pendinginan yang lebih optimal

karena terciptanya kondisi

shock thermal

. Produk rendang

karissa

dari proses

sterilisasi kedua juga mempunyai karakteristik yang lebih baik dibandingkan

dengan proses pertama.

Adanya beberapa komplain yang diajukan pihak konsumen kepada

perusahaan tentang produk yang asam masih harus diteliti lagi penyebabnya.

Namun masalah tentang tekstur daging yang keras sudah dapat ditangani.

Beberapa data yang error yang didapatkan dari hasil penelitian menunjukka

bahwa pemasangan thermocouple masih bisa disempurnakan lagi. Secara umum,

penelitian ini dapat dikatakan sudah berhasil, namun masih banyak aspek yang

bisa digali lagi demi perkembangan perusahaan PT Langit Cerah Sukses.

Saran

20

mempunyai beberapa keunggulan jika dibandingkan dengan kaleng. Dalam proses

produksi, perlu dilakukan pengawasan secara kontinyu untuk memastikan bahwa

proses produksi berjalan sesuai SOP yang diterapkan perusahaan.

DAFTAR PUSTAKA

Brissenden, Rosemary (2007).

Southeast Asian Food, Classic and modern dishes

from Indonesia, Malaysia, Singapore, Thailand, Laos, Cambodia and

Vietnam

. Periplus. p. 102. ISBN 0794604889. Retrieved 31 October 2014.

Hendren RK, Burney J, Morris WC. 2008.

Canning Foods: Fruits, Vegetables,

Pickles, Jellies.

Tennesse (US): The University of Tennessee.

Lipoeto, Nur I; Agus, Zulkarnain; Oenzil, Fadil; Masrul, Mukhtar;

Wattanapenpaiboon, Naiyana; Wahlqvist, Mark L (February 2001).

"Contemporary Minangkabau food culture in West Sumatra,

Indonesia".

Asia Pacific Journal of Clinical Nutrition

(Blackwell

Synergy)

10

(1): 10–6.

Maier C, Calafut T. 2008.

Polypropylene: The Definitive User’s Guide and

Databook.

New York (US): Taylor & Francis.

Muchtadi dan Sugiyono (2011) Muctadi TR, Sugiyono. 2011. Prinsip Proses dan

Pengolahan Pangan. Bandung: Alfabeta.

Petrick GM. 2009. Feeding the masses: H.J. Heinz and the creation of industrial

food.

Endeavour.

33(1):29-34.

Rahayu WP. 2000. Aktivitas antimikroba bumbu masakan tradisional hasil olahan

industry terhadap bakteri pathogen dan perusak.

Bul. Teknol dan Industri

Pangan.

11(2):42-47.

Sobel J. 2005. Botulism.

J Clin Infect Dis.

41(8):1167-1173.

Tim Cheung (7 September 2011). "Your pick: World's 50 best foods". CNNGo.

Retrieved 19 May 2015.

Utami R. 2012. Karakteristik Pemanasan Pada Proses Pengalengan Gel Cincau

Hitam (

Mesona palustris

). [Skripsi]. Fakultas Teknologi Pertanian, Institut

Pertanian Bogor.

21

Lampiran 1. SOP Retort Untuk Proses

Existing

Standar Operational Procedure

Retort

1.

Pastikan retort dalam kondisi bersih, jika terdapat air di dalam retort, buka

keran pembuangan air pada bagian bawah

2.

Masukkan keranjang yang berisi produk ke dalam retort

3.

Tutup dan kunci retort, pastikan tutup terkunci dengan rapat

4.

Buka katup udara, tutup keran pembuangan air

5.

Nyalakan boiler

6.

Nyalakan sensor suhu dengan menekan kedua tombol pada posisi ON

7.

Atur suhu pada 105

0C dan

timer

pada 10 menit

8.

Buka keran uap pada posisi setengah

9.

Pada saat suhu telah mencapai 105

0C selama 10 menit, lampu sensor akan

berkedip

10.

Setelah alarm menyala, matikan sensor sesaat kemudian nyalakan lagi

11.

Tutup katup udara pada bagian atas retort

12.

Atur suhu pada 121,1

0C dan

timer

pada 15 menit

13.

Pada saat suhu telah mencapai 121,1

0C selama 15 menit, lampu sensor

akan berkedip

14.

Setelah alarm menyala, matikan sensor dan tutup keran suplai uap

15.

Buka katup udara pada posisi setengah

16.

Turunkan tekanan hingga 0,5 bar

17.

Buka katup udara pada posisi penuh

18.

Turunkan tekanan hingga 0 bar

19.

Buka tutup retort

20.

Tunggu hingga tray berisi produk agak dingin sehingga bisa diangkat

21.

Angkat tray berisi produk, letakkan di lantai untuk didinginkan dengan

kipas angin

22

Lampiran 2. Hasil Uji Distribusi Panas Untuk Proses

Existing

Waktu (menit)

Suhu (F)

3 4 8 9 13 15 16 17 20

0 137 132 135 105 136 119 121 132 129

1 144 175 168 163 138 140 163 151 142

2 157 195 198 196 146 179 194 184 174

3 178 210 206 211 164 203 211 208 203

4 190 217 211 216 182 214 217 215 213

5 209 227 225 228 209 226 228 226 224

6 221 234 231 233 221 232 234 233 232

7 214 221 220 225 208 224 229 228 226

8 216 224 223 227 211 223 226 224 224

9 212 217 217 221 208 219 223 220 219

10 217 225 222 226 214 224 226 226 224

11 216 221 220 223 212 220 223 221 221

12 217 222 218 221 217 223 223 223 222

13 219 224 223 224 217 223 224 223 223

14 217 220 220 222 214 220 223 221 220

15 216 219 217 221 215 222 223 223 221

16 221 225 223 224 220 223 224 224 224

17 218 221 220 221 216 220 223 222 221

18 216 219 218 219 216 220 221 220 220

19 216 219 217 218 216 219 220 219 220

20 221 225 223 223 222 223 224 223 224

21 221 223 221 222 218 221 223 223 221

22 217 219 217 217 215 217 219 219 218

23 229 231 230 233 231 232 232 233 231

24 246 248 247 248 248 248 248 248 248

25 258 259 159 260 259 259 259 259 259

26 261 262 261 262 261 261 261 261 261

27 267 267 267 268 267 267 268 267 268

28 265 266 265 266 266 266 265 265 265

29 264 264 264 264 264 264 264 264 264

30 260 260 260 260 258 259 260 259 259

31 265 265 265 266 265 265 265 265 265

32 263 264 262 262 263 263 262 262 264

33 261 261 260 260 259 259 260 261 261

34 266 266 264 266 266 265 266 266 266

35 263 263 263 263 263 262 262 262 263

36 261 261 260 261 260 260 261 260 260

37 259 260 260 260 260 261 260 260 260

38 264 265 264 266 265 265 266 264 265

23

Waktu (menit)

Suhu (F)

3 4 8 9 13 15 16 17 20

40 262 262 262 262 261 261 261 262 262

41 260 260 261 260 260 260 260 261 260

42 260 261 260 260 260 260 259 260 260

43 259 259 260 259 259 259 259 260 259

44 259 260 259 259 259 259 258 259 258

45 257 257 257 258 257 256 257 257 257

46 254 255 255 255 254 255 254 255 254

47 253 253 253 253 253 253 253 253 253

48 251 252 251 251 251 251 251 252 251

49 250 250 250 250 250 250 250 250 250

50 249 250 249 250 249 249 249 249 249

51 248 249 248 248 248 248 248 249 248

52 247 247 247 248 247 248 248 247 247

53 247 247 246 247 246 246 247 247 246

54 245 245 246 246 245 246 245 245 245

55 245 245 245 245 244 244 245 245 244

56 245 245 243 243 243 243 243 244 244

57 243 243 244 243 242 243 243 243 242

58 242 242 241 242 242 241 241 242 242

59 241 241 241 241 241 241 241 241 241

60 240 240 240 241 240 240 240 240 241

61 239 240 240 239 239 240 240 240 239

62 239 239 238 239 239 239 238 238 239

63 237 238 238 239 237 238 238 238 238

64 237 237 237 238 237 237 237 237 237

65 237 237 236 237 236 236 236 237 237

66 236 236 235 236 236 236 235 236 236

67 235 234 236 235 234 235 235 235 234

68 234 234 235 235 233 234 234 235 234

69 233 234 234 234 234 234 234 233 234

70 233 232 233 233 232 233 233 233 232

71 232 232 233 233 232 233 233 233 232

72 231 231 232 232 231 231 231 232 231

73 231 231 231 231 231 231 230 231 231

74 230 231 231 230 231 230 230 230 231

75 230 230 230 229 230 229 229 229 230

76 229 229 229 229 229 229 229 229 229

77 228 228 229 228 229 228 228 228 228

78 228 228 228 227 228 227 227 228 228

79 227 227 229 227 228 227 226 227 227

24

Lampiran 3. Hasil Uji Penetrasi Panas Untuk Proses

Existing

Waktu (menit)

Suhu (F)

1 2 6 7 10 11 12 14

0 110 108 94 89 91 98 95 105

1 111 109 95 89 92 99 96 106

2 112 111 96 90 92 100 97 107

3 113 112 97 91 94 102 98 108

4 115 113 98 93 95 104 99 113

5 117 114 99 95 98 107 99 116

6 120 117 100 98 101 112 102 118

7 124 121 101 103 105 116 103 118

8 128 124 104 108 109 120 105 123

9 132 127 107 114 113 124 108 128

10 137 131 110 120 120 129 112 130

11 141 136 114 126 125 134 116 137

12 144 140 118 131 131 138 120 138

13 148 145 123 137 138 142 124 143

14 152 149 127 142 142 146 128 145

15 156 153 131 146 147 150 133 145

16 159 158 136 151 153 155 138 152

17 162 161 140 155 158 158 142 155

18 165 164 146 160 161 161 146 159

19 168 167 150 164 166 165 151 162

20 170 170 154 168 170 169 156 167

21 177 176 157 171 175 172 159 168

22 176 177 161 174 178 175 163 169

23 180 181 165 177 182 178 166 174

24 184 184 169 181 185 181 169 178

25 186 187 172 184 188 184 173 180

26 188 189 176 188 191 189 177 182

27 191 193 179 192 195 193 180 184

28 194 196 183 195 198 198 184 190

29 198 199 186 199 203 202 187 190

30 203 203 191 203 207 207 192 194

31 207 208 195 207 211 211 196 199

32 209 211 199 211 215 214 201 203

33 213 216 203 214 220 219 206 205

34 215 219 207 217 223 221 210 209

35 220 223 211 221 226 224 214 213

36 224 227 214 224 229 227 217 216

37 226 229 218 227 232 230 221 219

38 229 232 221 229 234 232 224 221

39 231 234 224 232 237 234 227 224

25

Waktu (menit)

Suhu (F)

1 2 6 7 10 11 12 14

41 235 239 230 237 241 239 232 230

42 238 241 233 238 243 241 235 232

43 239 242 235 240 245 242 237 235

44 241 244 237 242 246 244 240 236

45 244 246 239 243 248 246 242 237

46 244 247 241 245 249 246 243 240

47 245 248 242 246 250 247 245 241

48 247 249 243 247 252 247 246 242

49 248 250 245 248 252 248 247 244

50 249 250 246 249 252 248 248 245

51 249 251 247 249 253 248 248 246

52 249 250 248 249 252 248 248 247

53 250 252 247 249 253 249 248 247

54 250 250 248 250 251 247 248 248

55 250 251 248 249 252 248 248 247

56 249 250 248 249 252 248 248 248

57 249 250 248 249 250 246 247 248

58 249 250 248 248 250 247 248 248

59 249 249 248 248 249 246 247 248

60 249 249 248 247 249 246 247 248

61 248 248 248 248 248 245 246 248

62 248 248 247 246 247 244 246 248

63 248 247 247 246 247 244 245 247

64 247 247 246 246 247 243 244 247

65 247 246 246 245 245 243 244 247

66 246 245 246 245 245 242 244 246

67 245 245 245 245 244 241 242 246

68 245 245 244 244 244 241 241 245

69 244 244 245 244 242 240 241 245

70 244 243 244 243 242 239 240 244

71 243 243 243 242 242 239 240 244

72 242 242 242 242 241 239 239 243

73 241 242 242 241 240 239 239 242

74 241 241 242 240 240 238 239 242

75 240 241 241 240 239 237 238 241

76 240 240 240 239 238 236 237 241

77 239 240 240 239 238 236 236 240

78 239 239 239 238 237 235 236 239

79 239 239 239 237 237 235 235 239

26

Lampiran 4. Hasil Perhitungan Kecukupan Panas (F

0) Menggunakan Metode

Umum

Penetrasi Panas TC 1 Waktu

(menit)

Suhu Produk

(F)

Letalitas Luas Nilai Fo (menit)

0 110 1,6681E-08 0

27

37 226 0,046415888 0,041177012 0,116436462 38 229 0,068129207 0,057272548 0,173709009 39 231 0,087992254 0,078060731 0,25176974 40 234 0,129154967 0,10857361 0,360343351 41 235 0,146779927 0,137967447 0,498310797 42 238 0,215443469 0,181111698 0,679422495 43 239 0,244843675 0,230143572 0,909566067 44 241 0,316227766 0,28053572 1,190101787 45 244 0,464158883 0,390193325 1,580295112 46 244 0,464158883 0,464158883 2,044453995 47 245 0,527499706 0,495829295 2,54028329 48 247 0,681292069 0,604395888 3,144679178 49 248 0,774263683 0,727777876 3,872457054 50 249 0,879922544 0,827093113 4,699550167 51 249 0,879922544 0,879922544 5,57947271 52 249 0,879922544 0,879922544 6,459395254

53 250 1 0,939961272 7,399356526

54 250 1 1 8,399356526

55 250 1 1 9,399356526

28

Penetrasi Panas TC 2 Waktu

(menit)

Suhu Produk

(F)

Letalitas Luas Nilai Fo (menit)

0 108 1,29155E-08 0

1 109 1,4678E-08 1,37967E-08 1,37967E-08 2 111 1,89574E-08 1,68177E-08 3,06144E-08 3 112 2,15443E-08 2,02509E-08 5,08653E-08 4 113 2,44844E-08 2,30144E-08 7,38796E-08 5 114 2,78256E-08 2,6155E-08 1,00035E-07 6 117 4,08424E-08 3,4334E-08 1,34369E-07 7 121 6,81292E-08 5,44858E-08 1,88854E-07 8 124 0,0000001 8,40646E-08 2,72919E-07 9 127 1,4678E-07 1,2339E-07 3,96309E-07 10 131 2,44844E-07 1,95812E-07 5,92121E-07 11 136 4,64159E-07 3,54501E-07 9,46622E-07 12 140 7,74264E-07 6,19211E-07 1,56583E-06 13 145 1,4678E-06 1,12103E-06 2,68686E-06 14 149 2,44844E-06 1,95812E-06 4,64498E-06 15 153 4,08424E-06 3,26634E-06 7,91132E-06 16 158 7,74264E-06 5,91344E-06 1,38248E-05 17 161 1,13646E-05 9,55364E-06 2,33784E-05 18 164 1,6681E-05 1,40228E-05 3,74012E-05 19 167 2,44844E-05 2,05827E-05 5,79839E-05 20 170 3,59381E-05 3,02113E-05 8,81952E-05 21 176 7,74264E-05 5,66823E-05 0,000144877 22 177 8,79923E-05 8,27093E-05 0,000227587 23 181 0,00014678 0,000117386 0,000344973 24 184 0,000215443 0,000181112 0,000526085 25 187 0,000316228 0,000265836 0,00079192 26 189 0,000408424 0,000362326 0,001154246 27 193 0,000681292 0,000544858 0,001699104

28 196 0,001 0,000840646 0,00253975

29 199 0,001467799 0,0012339 0,00377365 30 203 0,002448437 0,001958118 0,005731768 31 208 0,004641589 0,003545013 0,00927678 32 211 0,006812921 0,005727255 0,015004035 33 216 0,012915497 0,009864209 0,024868244 34 219 0,018957357 0,015936427 0,04080467 35 223 0,031622777 0,025290067 0,066094737 36 227 0,052749971 0,042186374 0,108281111 37 229 0,068129207 0,060439589 0,168720699

29

39 234 0,129154967 0,114577483 0,367362786 40 238 0,215443469 0,172299218 0,539662004 41 239 0,244843675 0,230143572 0,769805576 42 241 0,316227766 0,28053572 1,050341296 43 242 0,359381366 0,337804566 1,388145862 44 244 0,464158883 0,411770125 1,799915987 45 246 0,59948425 0,531821567 2,331737554 46 247 0,681292069 0,64038816 2,972125714 47 248 0,774263683 0,727777876 3,699903589 48 249 0,879922544 0,827093113 4,526996703

49 250 1 0,939961272 5,466957974

50 250 1 1 6,466957974

51 251 1,136463666 1,068231833 7,535189808

52 250 1 1,068231833 8,603421641

53 252 1,291549665 1,145774833 9,749196473

54 250 1 1,145774833 10,89497131

55 251 1,136463666 1,068231833 11,96320314

56 250 1 1,068231833 13,03143497

57 250 1 1 14,03143497

58 250 1 1 15,03143497

30

Penetrasi Panas TC 6 Waktu

(menit)

Suhu Produk (F)

Letalitas Luas Nilai Fo (menit)

0 94 2,15443E-09

1 95 2,44844E-09 2,30144E-09 2,30144E-09 2 96 2,78256E-09 2,6155E-09 4,91693E-09 3 97 3,16228E-09 2,97242E-09 7,88935E-09 4 98 3,59381E-09 3,37805E-09 1,12674E-08 5 99 4,08424E-09 3,83903E-09 1,51064E-08 6 100 4,64159E-09 4,36291E-09 1,94693E-08 7 101 5,275E-09 4,95829E-09 2,44276E-08 8 104 7,74264E-09 6,50882E-09 3,09364E-08 9 107 1,13646E-08 9,55364E-09 4,04901E-08 10 110 1,6681E-08 1,40228E-08 5,45129E-08 11 114 2,78256E-08 2,22533E-08 7,67662E-08 12 118 4,64159E-08 3,71207E-08 1,13887E-07 13 123 8,79923E-08 6,72041E-08 1,81091E-07 14 127 1,4678E-07 1,17386E-07 2,98477E-07 15 131 2,44844E-07 1,95812E-07 4,94289E-07 16 136 4,64159E-07 3,54501E-07 8,4879E-07 17 140 7,74264E-07 6,19211E-07 1,468E-06 18 146 1,6681E-06 1,22118E-06 2,68918E-06 19 150 2,78256E-06 2,22533E-06 4,91451E-06 20 154 4,64159E-06 3,71207E-06 8,62659E-06 21 157 6,81292E-06 5,72725E-06 1,43538E-05 22 161 1,13646E-05 9,08878E-06 2,34426E-05 23 165 1,89574E-05 1,5161E-05 3,86036E-05 24 169 3,16228E-05 2,52901E-05 6,38937E-05 25 172 4,64159E-05 3,90193E-05 0,000102913 26 176 7,74264E-05 6,19211E-05 0,000164834 27 179 0,000113646 9,55364E-05 0,000260371 28 183 0,000189574 0,00015161 0,00041198 29 186 0,000278256 0,000233915 0,000645895 30 191 0,0005275 0,000402878 0,001048773 31 195 0,000879923 0,000703711 0,001752484 32 199 0,001467799 0,001173861 0,002926345 33 203 0,002448437 0,001958118 0,004884463 34 207 0,004084239 0,003266338 0,008150801 35 211 0,006812921 0,00544858 0,01359938

36 214 0,01 0,00840646 0,022005841

31

32

Penetrasi Panas TC 7 Waktu

(menit)

Suhu Produk

(F)

Letalitas Luas Nilai Fo (menit)

0 89 1,13646E-09 0

1 89 1,13646E-09 1,13646E-09 1,13646E-09 2 90 1,29155E-09 1,21401E-09 2,35047E-09 3 91 1,4678E-09 1,37967E-09 3,73014E-09 4 93 1,89574E-09 1,68177E-09 5,41191E-09 5 95 2,44844E-09 2,17209E-09 7,584E-09 6 98 3,59381E-09 3,02113E-09 1,06051E-08 7 103 6,81292E-09 5,20337E-09 1,58085E-08 8 108 1,29155E-08 9,86421E-09 2,56727E-08 9 114 2,78256E-08 2,03705E-08 4,60432E-08 10 120 5,99484E-08 4,3887E-08 8,99303E-08 11 126 1,29155E-07 9,45517E-08 1,84482E-07 12 131 2,44844E-07 1,86999E-07 3,71481E-07 13 137 5,275E-07 3,86172E-07 7,57653E-07

14 142 0,000001 7,6375E-07 1,5214E-06

15 146 1,6681E-06 1,33405E-06 2,85545E-06 16 151 3,16228E-06 2,41519E-06 5,27064E-06 17 155 5,275E-06 4,21864E-06 9,48928E-06

18 160 0,00001 7,6375E-06 1,71268E-05

19 164 1,6681E-05 1,33405E-05 3,04673E-05 20 168 2,78256E-05 2,22533E-05 5,27206E-05 21 171 4,08424E-05 3,4334E-05 8,70546E-05 22 174 5,99484E-05 5,03954E-05 0,00013745 23 177 8,79923E-05 7,39703E-05 0,00021142 24 181 0,00014678 0,000117386 0,000328806 25 184 0,000215443 0,000181112 0,000509918 26 188 0,000359381 0,000287412 0,000797331 27 192 0,000599484 0,000479433 0,001276763 28 195 0,000879923 0,000739703 0,002016467 29 199 0,001467799 0,001173861 0,003190328 30 203 0,002448437 0,001958118 0,005148446 31 207 0,004084239 0,003266338 0,008414783 32 211 0,006812921 0,00544858 0,013863363

33 214 0,01 0,00840646 0,022269823

34 217 0,014677993 0,012338996 0,03460882

35 221 0,024484367 0,01958118 0,05419

33

39 232 0,1 0,084064603 0,273249498

40 234 0,129154967 0,114577483 0,387826981 41 237 0,189573565 0,159364266 0,547191247 42 238 0,215443469 0,202508517 0,749699764 43 240 0,27825594 0,246849705 0,996549469 44 242 0,359381366 0,318818653 1,315368122 45 243 0,408423865 0,383902616 1,699270738 46 245 0,527499706 0,467961786 2,167232523 47 246 0,59948425 0,563491978 2,730724502 48 247 0,681292069 0,64038816 3,371112662 49 248 0,774263683 0,727777876 4,098890537 50 249 0,879922544 0,827093113 4,925983651 51 249 0,879922544 0,879922544 5,805906194 52 249 0,879922544 0,879922544 6,685828738 53 249 0,879922544 0,879922544 7,565751281

54 250 1 0,939961272 8,505712553

34

Penetrasi Panas TC 10 Waktu

(menit)

Suhu Produk

(F)

Letalitas Luas Nilai Fo (menit)

0 91 1,4678E-09 0

1 92 1,6681E-09 1,56795E-09 1,56795E-09 2 92 1,6681E-09 1,6681E-09 3,23605E-09 3 94 2,15443E-09 1,91127E-09 5,14732E-09 4 95 2,44844E-09 2,30144E-09 7,44875E-09 5 98 3,59381E-09 3,02113E-09 1,04699E-08 6 101 5,275E-09 4,43441E-09 1,49043E-08 7 105 8,79923E-09 7,03711E-09 2,19414E-08 8 109 1,4678E-08 1,17386E-08 3,368E-08 9 113 2,44844E-08 1,95812E-08 5,32612E-08 10 120 5,99484E-08 4,22164E-08 9,54776E-08 11 125 1,13646E-07 8,67974E-08 1,82275E-07 12 131 2,44844E-07 1,79245