SISTEM REDUNDANT PADA DCS HONEYWELL C-200 DI

UNIT UTILITAS BATU BARA PT PETROKIMIA GRESIK

Nama : CHRISTIAN ANDREAN P. Nim : 09.41020.0075

Program : S1 (Strata Satu) Jurusan : Sistem Komputer

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

2012

STIKOM

v

Unit Utilitas Batu Bara di PT Petrokimia Gresik adalah unit yang secara

khusus memproduksi listrik untuk pabrik dua dan low steam pressure ke pabrik tiga dengan memakai DCS (Distributed Control System) keluaran Honeywell sebagai pengontrol utama untuk menjalankan seluruh alat produksi. Karena

merupakan pengontrol utama, maka pengontrol ini tidak boleh mengalami

gangguan sistem. Maka dari itu DCS C-200 memiliki sebuah sistem yang dapat mengantisipasi gangguan sistem. Sistem itu adalah redundant system.

Diterapkannya sistem ini bertujuan agar gangguan produksi dan kerugian secara

ekonomis bisa diminimalkan.

Secara sederhana redundant system adalah sebuah sistem yang memungkinkan terjadinya suatu proses perpindahan fungsi kontrol dari kontroler

utama ke kontroler cadangan. Perpindahan fungsi kontrol biasanya terjadi karena

terdapat error atau failure system pada kontroler utama. Jika kontroler utama (primer) mengalami gangguan seara otomatis fungsi kontrol akan dialihkan pada

kontroler cadangan (backup). Proses perpindahan fungsi kontrol sudah dirancang sedemikian rupa sehingga bisa terjadi dengan sangat cepat, nyaris tanpa ada delay.

Redundant system diimplementasikan dengan sepasang redundant module, sepasang redundant chassis pair yang ditempatkan dalam sebuah process controller. Selain itu, sebuah process controller harus mempunyai Processor Control Module yang mampu mendukung redundant system.

Kata kunci : DCS, redundant system, redundant module.

STIKOM

viii

Halaman

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... vii

BAB I.PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Perumusan Malasah ... 4

1.3. Batasan Masalah ... 4

1.4. Tujuan ... 5

1.5. Waktu Pelaksanaan... 5

1.6. Kontribusi ... 5

1.7. Sistematika Penulisan ... 6

BAB II.GAMBARAN UMUM PT Petrokimia Gresik ... 8

2.1. Sejarah PT Petrokimua Gresik ... 8

2.2. Logo dan Arti ... 8

2.3 Manajemen ... 9

2.3.1. Komisaris Utama ... 10

2.3.2. Direktur Utama ... 10

2.4. Lokasi ... 11

2.5. Visi, Misi dan Budaya Perusahaan ... 12

2.5.1. Visi ... 12

2.5.2. Misi ... 12

STIKOM

ix

2.6.2. Pembangkit Tenaga Listrik ... 14

2.6.3. Unit Penjernihan Air ... 14

2.6.4. Unit Pengolahan Limbah ... 14

2.6.5. Sarana Dostribusi ... 15

2.6.6. Laboratorium ... 15

2.6.7. Kebun Percobaan ... 15

2.7. Keselamatan dan Kesehatan Kerja PT Petrokimia Gresik ... 16

2.7.1. Kebijakan Sistem Manajemen PT Petrokimia Gresik .... 16

2.7.2. Maksud dan Tujuan Pengelolaan Lingkungan yang Baik 17 2.7.3. Pola Pengelolaan Lingkungan ... 17

2.7.4. Strategi ... 17

2.8. Struktur Pabrik PT Petrokimia Gresik ... 18

BAB III.LANDASAN TEORI ... 20

3.1. Kontrol Proses ... 20

3.1.1. Perkembangan Teknologi Kontrol Proses ... 21

3.1.2. Komponen Sistem Kontrol Proses ... 25

3.2. Distributed Control System ... 26

3.2.1. Gambaran Umum DCS ... 26

3.2.2. Arsitektur Umum DCS ... 26

3.2.3. Tujuan DCS ... 27

3.2.4. Perbandingan Tipe Pengontrol Berbasis Umum Komputer 27 3.2.5. Data dan komunikasi DCS ... 27

STIKOM

x

3.2.5.3. Protokol Komunikasi ... 29

3.2.6. Pemrograman dalam DCS... 30

3.2.6.1. Peralatan Pemrograman ... 30

3.2.6.2 Bahasa Pemrograman ... 30

3.2.7. Man Machine Interface ... 30

3.2.8. Komponen DCS ... 31

3.3 DCS Honeywell... ... 32

3.3.1. Process Controller ... 34

3.3.2. PM I/O ... 36

3.5.3. FTA ... 36

3.5.4. PCIC ... 37

3.5.5. Server ... 37

3.3.6 Workstation... 38

3.4 Redundant System ... 38

3.4.1. Redundant Module ... 39

3.4.2. Switchover dan Readiness ... 41

BAB IV. PEMBAHASAN ... 43

4.1. Identifikasi Masalah ... 42

4.2. Pembahasan ... 42

4.2.1. Gambaran Umum ... 42

4.2.2. Pemasangan Redundant Module ... 44

4.2.3. Pemasangan RM pada Chassis ... 45

STIKOM

xi

4.2.5.1. Mempersiapkan Control Builder ... 45

4.2.5.2. Membuat Redundancy Module... . 51

BAB V. KESIMPULAN DAN SARAN ... 56

5.1. Kesimpulan ... 56

5.2. Saran ... 57

DAFTAR PUSTAKA ... 58

LAMPIRAN ... 59

STIKOM

1 BAB I PENDAHULUAN

1.1LATAR BELAKANG

Tidak bisa dipungkiri bahwa dari tahun ke tahun penerapan ilmu

pengetahuan dan teknologi dalam bidang pendidikan terus mengalami

peningkatan. Penerapan ilmu pengetahuan dan teknologi tersebut di antaranya

melalui kegiatan belajar mengajar, penelitian, dan kemahasiswaan. Dan subjek

dari penerapan ilmu pengetahuan dan teknologi dalam bidang pendidikan tak lain

adalah para mahasiswa.

Oleh karena itu, para mahasiswa dituntut untuk selalu mengembangkan

diri dalam bidangnya masing-masing. Para mahasiswa dituntut untuk selalu

mengimplementasikan dan mengembangkan apa yang mereka dapatkan dalam

bidang perkuliahan. Hal ini dilakukan agar para mahasiswa bisa tetap bersaing

dan tidak tertinggal.

Selain kegiatan belajar mengajar di dalam perkuliahan, terdapat juga

kegiatan belajar mengajar di luar perkuliahan yang berfungsi sebagai penerapan

ilmu pengetahuan dan teknologi yang telah didapatkan di dalam perkuliahan. Hal

ini dilakukan karena seringkali penerapan ilmu pengetahuan dan teknologi yang

dimaksud tidak sesuai dengan apa yang terjadi di luar dunia perkuliahan,

khususnya dalam dunia kerja. Sehingga diperlukan kerja sama yang baik antara

perguruan tinggi, dunia kerja, dan instansi pemerintah yang terkait.

Selain itu, mahasiswa sendiri juga dituntut untuk dapat mengerti sekaligus

memahami segala perkembangan yang terjadi. Perkembangan dunia kerja yang

STIKOM

penuh dengan dinamika serta persaingan yang ketat, harus diikuti oleh mahasiswa.

Hal ini bertujuan agar ketika memasuki dunia kerja mahasiswa dapat

mengaplikasikan seluruh ilmunya dengan maksimal. Mahasiswa diharuskan untuk

lebih proaktif sehingga diharapkan dapat lebih memiliki gambaran tentang kondisi

lapangan yang sebenarnya dapat menambah pengalaman dan membuka wawasan

mahasiswa mengenai dunia kerja.

Sebagai salah satu upaya yang ditempuh perguruan tinggi dalam hal ini

Jurusan Sistem Komputer, Sekolah Tinggi Manajemen Informatika & Teknik

Komputer (STIKOM) Surabaya adalah dengan mewajibkan setiap mahasiswanya

untuk mengikuti program kerja praktik di suatu lembaga, instansi, perusahaan,

baik pemerintah maupun swasta yang sesuai dengan disiplin ilmu yang

ditekuninya.

Kerja Praktik di lapangan secara langsung merupakan sarana bagi

mahasiswa untuk memahami bagaimana disiplin ilmu yang selama ini diperoleh

di bangku kuliah diaplikasikan dalam dunia industri dengan harapan mampu

menganalisa sistem untuk mencari alternatif proses pemecahan masalah yang ada

dengan lebih efisien, serta sebagai langkah awal untuk membentuk etos kerja dan

profesionalisme sebelum terlibat dalam dunia kerja.

Selain itu kerja praktik juga merupakan bagian dari kurikulum Sekolah

Tinggi Manajemen Ilmu Informatika dan Teknik Komputer (STIKOM) Surabaya

dan merupakan prasyarat untuk menempuh ujian tugas akhir. Prosedur kerja

praktik telah diatur sedemikian rupa yaitu harus mendapat persetujuan dari

instansi terkait tempat pelaksanaan kerja praktik.

STIKOM

Untuk menuntaskan kurikulum prodi S1 Sistem komputer tersebu, penulis

mendapatkan kesempatan untuk melakukan kerja praktik di PT Petrokimia Gresik

mulai 2 Juli 2012 sampai dengan 31 Juli 2012.

PT Petrokimia Gresik adalah salah satu perusahaan yang memproduksi

pupuk sebagai produk utama dan beberapa produk kimia untuk keperluan industri

lain. Produk pupuk yang terutama di antaranya adalah urea, phonska, petroganik

dan za. Sedangkan beberapa produk kimia yang dihasilkan adalah CO2 cair untuk

industri minuman berkarbonat, N2 cair untuk pembuatan amoniak, Purified

Gypsum (CaSO4 2 H2O) sebagai bahan baku pembuat semen, dan sebagainya. Hasil produksi PT Petrokimia Gresik tersebut didistribusikan ke seluruh

wilayah Indonesia. Oleh karena itu PT Petrokimia Gresik dituntut untuk selalu

melakukan produksi dengan optimal agar suplai pupuk dan produk-produk kimia

bisa tetap terjaga. Untuk memenuhi hal tersebut maka pabrik dituntut untuk selalu

memiliki performa yang prima dan minim dari segala gangguan terlebih

kegagalan dalam proses produksi.

Tentu saja harapan tidak selalu sejalan sesuai dengan kenyataan yang

terjadi. Pada kenyataannya, selalu saja terjadi gangguan pada sistem yang dapat

mengakibatkan proses produksi terhambat. Hal itu tentu saja tidak boleh dibiarkan

terjadi dan harus ditangani secepat dan seefektif mungkin.

Salah satu unit dari pabrik yang menarik perhatian penulis adalah Unit

Utilitas Batu Bara (UUBB). Unit Utilitas Batu Bara (UUBB) adalah unit yang

secara khusus memproduksi listrik untuk pabrik dua dan low steam pressure ke pabrik tiga. Dalam menjalankan produksi Unit Utilitas Batu Bara (UUBB)

memakai DCS (Distributed Control System) keluaran Honeywell sebagai

STIKOM

pengontrol utama yang menjalankan seluruh alat produksi. Karena merupakan

pengontrol utama, maka pengontrol ini tidak boleh mengalami gangguan sistem.

Karena gangguan sistem mengakibatkan produksi terhambat dan tentu saja

produksi yang terhambat mengakibatkan kerugian secara ekonomis.

Oleh karena itu C-200 memiliki sebuah sistem yang dapat meminimalkan

gangguan sistem. Sistem itu adalah redundant system. Diterapkannya sistem ini bertujuan agar gangguan produksi dan kerugian secara ekonomis bisa

diminimalkan. Sistem ini yang selanjutnya akan dibahas penulis.

1.2 PERUMUSAN MASALAH

Berdasarkan permasalahan yang diketahui, maka penulis mendapatkan

rumusan masalah sebagai berikut yaitu :

1. Bagaimana fungsi DCS dalam proses industri, secara khusus seri C-200 produksi Honeywell yang dipakai di Unit Utilitas Batu Bara (UUBB) PT

Petrokimia Gresik.

2. Mendapat gambaran secara umum bagaimana redundant system pada process controller pada DCS seri C-200 produksi Honeywell Unit Utilitas Batu Bara (UUBB) PT Petrokimia Gresik.

1.3 PEMBATASAN MASALAH

Untuk membatasi ruang lingkup kerja praktik ini penulis menentukan

batasan masalah yaitu redundant system yang dibahas hanya pada salah satu bagian DCS, yaitu pada C-200 controller yang merupakan produksi Honeywell

STIKOM

yang dipakai di Unit Utilitas Batu Bara PT Petrokimia Gresik. Redundant system

di luar C-200 Controller tidak akan dibahas.

1.4 TUJUAN KERJA PRAKTIK

Tujuan dari Kerja Praktik ini yaitu :

1. Memahami fungsi DCS dalam penerapannya pada proses industri, secara khusus processcontroller dalam DCS C-200 keluaran Honeywell.

2. Memahami bagaimana redundant system DCS C-200 Controller yang ada di Unit Utilitas Batu Bara (UBBB) PT Petrokimia Gresik.

1.5 WAKTU DAN LAMA KERJA PRAKTIK

Kerja Praktik ini dilaksanakan selama kurang lebih 1 (satu) bulan, yaitu pada 2 Juli 2012 hingga 31 Juli 2012. Kerja praktik dilaksanakan penulis di PT

Petrokimia Gresik.

1.6 KONTRIBUSI

Beberapa hal yang dapat diperoleh dari kegiatan kerja praktik di PT

Petrokimia Gresik antara lain :

1. Memberikan pengetahuan dan pengalaman mengenai bagaimana sebenarnya

apa yang terjadi dalam dunia kerja.

2. Memberikan gambaran bagaimana penerapan ilmu pengetahuan yang

didapatkan dalam perkuliahan serrta membandingkannya dengan situasi nyata

dalam dunia kerja.

STIKOM

3. Mengetahui bagaimana redundant system bekerja dan penerapannya untuk menanggulangi kerusakan yang terjadi.

1.7 SISTEMATIKA PENULISAN

Penulisan laporan disusun dengan sistematika sebagai berikut :

BAB I PENDAHULUAN

Bab pertama membahas mengenai uraian singkat latar belakang masalah,

perumusan masalah, pembatasan masalah, tujuan, kontribusi, serta sistematika

penulisan.

BAB II GAMBARAN UMUM PT PETROKIMIA GRESIK

Bab kedua berisi mengenai gambaran umum PT Petrokimia Gresik yaitu

mengenai, sejarah singkat, visi dan misi, lokasi, jenis usaha, dan komitmen

perusahaan.

BAB III LANDASAN TEORI

Bab ketiga membahas mengenai teori penunjang yang digunakan sebagai

acuan dalam penulisan laporan kerja praktik. Teori penunjang tersebut di

antaranya adalah, proses kontrol, konsep DCS secara umum, DCS yang dipakai di Unit Utilitas Batu Bara PT Petrokimia Gresik, dan konsep redundant system. BAB IV PEMBAHASAN

Bab keempat ini membahas secara khusus mengenai judul yang diambil

penulis yaitu redundant system. Akan dibahas bagaimana implementasi redundant system pada DCS C-200.

BAB V KESIMPULSAN DAN SARAN

STIKOM

Bab kelima adalah bagian terakhir dari laporan kerja praktik penulis. Pada

bab ini dibahas secara khusus mengenai kesimpulan dari keseluran hasil kerja

praktik penulis dan saran penulis yang sudah disesuaikan dengan apa yang sudah

dibahas pada bab-bab sebelumnya.

STIKOM

8

2.1 Sejarah Perkembangan PT PETROKIMIA GRESIK

PT Petrokimia Gresik merupakan pabrik pupuk terlengkap di Indonesia,

yang pada awal berdirinya disebut Proyek Petrokimia Surabaya. Kontrak

pembangunannya ditandatangani pada tanggal 10 Agustus 1964, dan mulai

berlaku pada tanggal 8 Desember 1964. Proyek ini diresmikan oleh Presiden

Republik Indonesia pada tanggal 10 Juli 1972, yang kemudian tanggal tersebut

ditetapkan sebagai hari jadi PT Petrokimia Gresik.

Perubahan status perusahaan :

1. Perusahaan Umum (Perum) diatur oleh PP No. 55/1971

2. Persero diatur oleh PP No. 35/1974 jo PP No. 14/1975

3. Anggota Holding PT Pusri diatur oleh PP No. 28/1997

PT Petrokimia Gresik menempati lahan seluas 450 hektar berlokasi di

Kabupaten Gresik, Propinsi Jawa Timur.

2.2 Logo dan Arti

PT Petrokimia Gresik memiliki lambang atau logo berupa seekor kerbau

berwarna kuning emas dan daun berwarna hijau berujung lima dengan huruf PG

berwarna putih yang terletak di tengah‐tengahnya.

STIKOM

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 1 Logo PTPetrokimia Gresik

Masing‐masing lambang tersebut mengandung arti sebagai berikut :

1. Kerbau berwarna kuning emas

Dalam bahasa daerah (Jawa) adalah Kebomas, sebagai penghargaan kepada

daerah di mana PT Petrokimia Gresik berdomisili, yaitu di wilayah kecamatan

Kebomas, Kabupaten Gresik. PT Petrokimia Gresik saat ini mempunyai areal

seluas 450 hektar yang terletak di kecamatan Gresik, Manyar dan Kebomas.

Warna emas sebagai lambang keagungan. Kerbau merupakan sahabat petani, yang

dipergunakan oleh petani untuk mengolah sawah.

2. Kelopak daun hijau berujung lima

Daun berujung lima melambangkan kelima sila dari Pancasila.Warna hijau

sebagai lambang kesuburan dan kesejahteraan.

Huruf PG berwarna putih

PG singkatan dari Petrokimia Gresik. Warna putih sebagai lambang bersih dan

suci.

2.3 Manajemen

STIKOM

2.3.1 Komisaris Utama

SUMARJO GATOT IRIANTO

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 2 Komisaris Utama

Lahir di Halmahera Tengah pada tanggal 24 Oktober 1961. Meraih gelar

Insinyur Pertanian dari Universitas Gajah Mada (UGM) Yogyakarta pada tahun

1984, gelar S-2 Program Studi Agroklimatologi dari Institut Pertanian Bogor

(IPB) Bogor pada tahun 1993, gelar S-2 di bidang Rural Engineering dari Ecole National Superieure Agronomique, Rennes, Prancis pada tahun 1995, gelar S-3 di bidang Hydrological Modeling dari Ecole National Superierue Agronomique, Rennes, Prancis pada tahun 1999, serta LEMHANAS RI PPRA XLII pada tahun

2008. Diangkat menjadi Komisaris Utama PT Petrokimia Gresik sejak 19 Januari

2011 sampai sekarang.

2.3.2 Direktur Utama HIDAYAT NYAKMAN

STIKOM

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 3 Direktur Utama

Lahir di Meukek Aceh, 26 Maret 1953. Meraih gelar Sarjana Teknik

Mesin dari Universitas Trisakti, Jakarta (1978), gelar Master of Science dari

School of Engineering, University of Haven, USA (1990) gelar Master of Science

dalam bidang Teknik Industri dari University of Pittsburg, USA (1992), dan

Master of Arts di Bidang Ekonomi dari University of Pittsburg, USA (1992). Berkarir di Departemen Perindustrian sejak tahun 1981 dengan menempati

berbagai jabatan, terakhir sebagai Direktur Ekspor Produk Industri dan

Pertambangan, Dirjen Perdagangan Luar Negeri (2000-2001). Menjadi Direktur

Utama PT Pupuk Iskandar Muda (2001-2007), Direktur Utama PT Pupuk

Kalimantan Timur (2007-Nopember 2010). Pernah menjabat sebagai Deputi

Ekonomi Perwakilan RI di Aceh Monitoring Mission-AMM (2005-2006), dan Wakil Ketua Badan Reintegrasi Aceh (2006). Mulai 12 Nopember 2010 diangkat

menjadi Direktur Utama PT Petrokimia Gresik sampai sekarang.

2.4 Lokasi PT Petrokimia Gresik Kantor Pusat

Jl. Jenderal Ahmad Yani - Gresik 61119

Telp. : 031-3981811, 3982100, 3982200

Fax. : 031-3981722, 3982272

pkg@petrokimia-gresik.com

Kantor Perwakilan

STIKOM

Jl. Tanah Abang III no.16 Jakarta 10160

Telp. : 021-3446459, 3446645

Fax. : 031-3841994

perjaka@petrokimia-gresik.com

Pusat Layanan Pelanggan

Telp. : 08001636363, 08001888777

(bebas pulsa)

SMS : 0811344774

Fax. : 031-3979976

konsumen@petrokimia-gresik.com

2.5 Visi, Misi dan Budaya Perusahaan 2.5.1 VISI

Menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing

tinggi dan produknya paling diminati konsumen.

2.5.2 MISI

1. Mendukung penyediaan pupuk nasional untuk tercapainya program

swasembada pangan.

2. Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional

dan pengembangan usaha perusahaan.

3. Mengembangkan potensi usaha untuk mendukung industri kimia nasional dan

berperan aktif dalam community development. 2.5.3 BUDAYA PERUSAHAAN

STIKOM

1. Mengutamakan keselamatan dan kesehatan kerja serta pelestarian lingkungan

hidup dalam setiap kegiatan operasional.

2. Memanfaatkan profesionalisme untuk peningkatan kepuasan pelanggan.

3. Meningkatkan inovasi untuk memenangkan bisnis

4. Mengutamakan integritas di atas segala hal.

5. Berupaya membangun semangat kelompok yang sinergistik

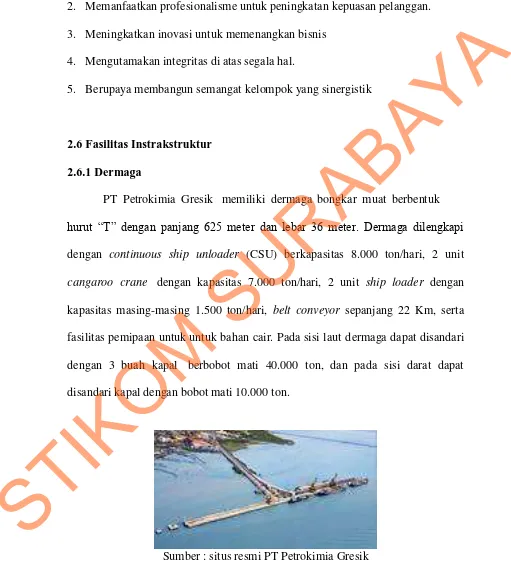

2.6 Fasilitas Instrakstruktur 2.6.1 Dermaga

PT Petrokimia Gresik memiliki dermaga bongkar muat berbentuk hurut “T” dengan panjang 625 meter dan lebar 36 meter. Dermaga dilengkapi

dengan continuous ship unloader (CSU) berkapasitas 8.000 ton/hari, 2 unit

cangaroo crane dengan kapasitas 7.000 ton/hari, 2 unit ship loader dengan kapasitas masing-masing 1.500 ton/hari, belt conveyor sepanjang 22 Km, serta fasilitas pemipaan untuk untuk bahan cair. Pada sisi laut dermaga dapat disandari

dengan 3 buah kapal berbobot mati 40.000 ton, dan pada sisi darat dapat

disandari kapal dengan bobot mati 10.000 ton.

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 4 Dermaga

STIKOM

2.6.2 Pembangkit Tenaga Listrik

Untuk memenuhi kebutuhan dan menjamin keberlanjutan pasokan daya

listrik demi kelancaran operasional pabrik, PT Petrokimia Gresik mengoperasikan

gas turbine generator (GTG) dan steam turbine generator (STG) yang mampu menghasilkan daya listrik sebesar 53 MW.

2.6.3 Unit Penjernihan Air

PT Petrokimia Gresik memiliki 2 unit penjernihan air yang terletak di

Gunungsari Surabaya, memanfaatkan air sungai Brantas, dan di Babat Lamongan

, memanfaatkan air sungai Bengawan Solo. Kapasitas total air yang dialirkan ke

Gresik dari 2 unit penjernihan air tersebut sebesar 3.200 m3/jam.

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 5 Unit Penjernihan Air

2.6.4 Unit Pengolahan Limbah

Sebagai perusahaan berwawasan lingkungan PT Petrokimia Gresik terus

berupaya meminimalisir adanya limbah sebagai akibat dari proses produksi,

sehingga tidak membahayakan lingkungan sekitarnya. PT Petrokimia Gresik

melakukan pengelolaan limbah dengan menggunakan sistem reuse, recycle dan

recovery (3R) dengan dukungan unit pengolahan limbah cair berkapasitas 240 m3/jam, fasilitas pengendali emisi gas di setiap unit produksi, di antaranya bag

STIKOM

filter, cyclonic separator, dust collector, electric precipitator (EP), dust scrubber, dll.

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 6 Unit Pengolahan Limbah

2.6.5 Sarana Distribusi

Untuk memperlancar distribusi pupuk ke petani, PT Petrokimia Gresik

mempunyai gudang utama di Gresik, ratusan gudang penyangga dan distributor,

serta ribuan kios resmi yang tersebar di semua provinsi di Indonesia.

2.6.6 Laboratorium

PT Petrokimia Gresik memilki beberapa laboratorium. Beberapa di

antaranya adalah, laboratorium produksi, laboratorium kalibrasi, laboratorium uji

kimia, laboratorium uji mekanik, laboratorium uji kelistrikan, uji valve, uji permeabilitas udara, dan lain sebagainya,.

2.6.7 Kebun Percobaan (Buncob)

Untuk menguji hasil riset dan formula yang diperoleh di laboratorium, PT

Petrokimia Gresik memiliki kebun percobaan seluas 5 hektar yang dilengkapi

dengan fasilitas laboratorium untuk tanah, tanaman dan kultur jaringan, rumah

kaca, mini plant pupuk NPK, pabrik pupuk organik (Petroganik), pupuk hayati dan Petroseed (benih padi bersertifikat).

STIKOM

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 7 Kebun Percobaan

Secara umum buncob berfungsi sbagai tempat pengujian produk komersil,

percontohan pemeliharaan tanaman dan ternak, indikator lingkungan, penelitian

dan pengembangan produk inovatif, media belajar dan studi wisata bagi pelajar,

mahasiswa, petani, dan masyarakat umum, serta sarana pendidikan dan latihan.

2.7 Keselamatan dan Kesehatan Kerja PT PETROKIMIA GRESIK 2.7.1. Kebijakan Sistem Manajemen PT Petrokimia Gresik

PT petrokimia Gresik bertekad menjadi produsen pupuk dan produk kimia

lainnya yang berdaya saing tinggi dan produknya diminati oleh konsumen.

Penyediaan produk pupuk, produk kimia dan jasa yang berkualitas sesuai

permintaan pelanggan dilakukan melalui proses produksi dengan menerapkan

sistem manajemen yang menjamin mutu, pencegahan pencemaran dan berbudaya

Keselematan & Kesehatan Kerja (K3) serta penyempurnaan secara bertahap dan

berkesinambungan. Untuk mendukung tekad tersebut, manajemen berupaya

memenuhi standard mutu yang ditetapkan, peraturan lingkungan, ketentuan dan

norma-norma K3 serta peraturan /perundangan terkait lainnya.

STIKOM

Seluruh karyawan bertanggung jawab dan mengambil peran dalam upaya

meningkatkan ketrampilan untuk mengembangkan produk dan jasa yang

berkualitas, pentaatan terhadap peraturan lingkungan dan ketentuan K3 serta

menjunjung tinggi integritas.

2.7.2 Maksud Dan Tujuan Pengelolaan Lingkungan yang Baik

Mewujudkan lingkungan yang serasi dan baik di Kompleks Industri

Petrokimia Gresik dan sekitar perusahaan, sesuai dengan peraturan dan

perundangan yang berlaku.

2.7.3 Pola Pengelolaan Lingkungan 1. Teknologi

Memanfaatkan teknologi guna pencegahan dan, pengendalian potensi pencemaran

dan pemulihan lingkungan.

2. Sosial Ekonomi

Ikut berperan serta dalam pengembangan wilayah.

3. Institusional

Pengembangan koordinasi dan kerjasama, baik intern maupun ekstern, dalam

upaya pengelolaan lingkungan, mengingat bahwa penyelesaian masalah

lingkungan memerlukan keterkaitan dengan berbagai pihak (masyarakat dan

pemerintah).

2.7.4 STRATEGI

Strategi yang diterapkan untuk mencapai maksud dan tujuan adalah :

1. Pemilihan desain teknologi yang ramah lingkungan. Mengoperasikan unit-unit

produksi secara optimal dengan efisiensi tinggi, dengan memperhatikan Mutu,

Lingkungan dan Keselamatan Kerja.

STIKOM

2. Mengoperasikan unit-unit pengendali dan pengolah limbah, serta melakukan

pemantauan rutin sebagai sarana pengendalian.

3. Melakukan upaya meminimalisasi buangan/limbah dengan melakukan :

a. Source Reduction (material Substitution, Process Change & Equipment Modification)

b. On Site and Off Site Using (Recycle, Reuse & Recovery)

4. Selalu melakukan pembaruan dan mengevaluasi peraturan yang terkait dengan

pengelolaan lingkungan.

5. Melakukan penataan ruang sesuai kebutuhan dan berupaya meningkatkan

daya dukung lingkungan.

6. Membina kepekaan, kesadaran dan kepedulian lingkungan.

7. Mengembangkan kerjasama dengan instansi terkait.

8. Menerapkan Sistem Manajemen Lingkungan ISO 14001.

2.8STRUKTUR PABRIK PT PETROKIMIA GRESIK

PT Petrokimia Gresik mempunyai lebih dari satu produk. Selain beberapa

produk, PT Petrokimia Gresik juga berusaha memproduksi sendiri kebutuhan

produk utama. Oleh karena itu PT Petrokimia Gresik, memiliki lebih dari satu

pabrik. Berikut ini adalah struktur pabrik berikut produk yang dihasilkan :

STIKOM

Sumber : situs resmi PT Petrokimia Gresik

Gambar 2. 8 Struktur Produksi Pabrik

PT PETROKIMIA GRESIK

PABRIK 1

PABRIK 2

PABRIK 3

Amoniak

CO

2cair

O

2 CairN

2cair

SP-36/SP-18 Phonska/NPK NPK KebomasTSP

H

2SO

4H

3PO

420

BAB III LANDASAN TEORI

3.1 Kontrol Proses

Proses adalah suatu rangkaian aksi yang saling berkaitan dan memiliki

fungsi untuk melakukan transformasi materi. Yang mencakup semua sumber daya

yang terlibat di dalam proses secara umum adalah berupa masukan (input) proses

(seperti bahan baku) dan keluaran (output) proses (seperti produk yang

dihasilkan).

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.1 Blok Diagram Proses

Sedangkan kontrol adalah suatu aksi untuk menjaga kondisi yang

diinginkan pada suatu sistem fisik melalui pengaturan variabel-variabel tertentu

sistem fisik tersebut.

Maka kontrol proses adalah suatu aksi untuk mempertahankan kondisi

yang diinginkan dari suatu sistem fisik melalui pengaturan variabel-variabel

tertentu di dalam sistem tersebut walaupun terdapat gangguan yang

mempengaruhi sistem tersebut dan noise pengamatan.

STIKOM

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.2 Alur Kontrol Proses

3.1.1 Perkembanganteknologi kontrol proses

Kontrol proses yang ada sekarang tidak sama dengan kontrol proses

berpuluh-puluh tahun yang lalu, sejak kontrol proses pertama kali ada. Ada

banyak tahapan dan perkembangan yang terjadi sampai pada teknologi yang ada

sekarang. Berikut ini perkembangan singkat teknologi kontrol proses dari tahun

ke tahun :

1. Manual

a. Semua pengamatan dan pengontrolan di lapangan.

b. Variasi performansi plant masih memiliki akurasi rendah, sering terjadi

human error, ada emosi operator yang terlibat, respons lambat.

Sumber: IARG Laboratorium Teknik Fisika ITB

Gambar 3.3 Kontrol Proses Manual

STIKOM

2. Pneumatic Analog (sekitar tahun 1940-an)

a. Sebagian besar pengamatan terpusat di ruang kontrol sehingga respon

menjadi sedikit lebih cepat yang mengakibatkan variasi performa plant

berkurang.

b. Beberapa aksi kontrol manual di lapangan.

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.4 Kontrol Proses Pneumatik

3. Electric Analog (sekitar tahun 1950-an)

a. Sebagian besar pengamatan dan pengontrolan terpusat di ruang kontrol.

b. Variasi performa plant semakin tereduksi.

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.5 Kontrol Proses Analog Elektronik

STIKOM

4. Centralized Computer Control System (sekitar tahun1960-1970) a. Pengamatan dan Pengontrolan terpusat.

b. Butuh keahlian tinggi.

c. Ekspansi sukar.

d. Tingkat kegagalan sistem tinggi.

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.6 Kontrol Proses Centralized Control System

5. Distributed Contol System (sekitar tahun 1980-an)

a. Unit-unit produksi atau per daerah produksi dikontrol oleh satu unit

pengontrol lokal (localcontrol unit).

b. Pengontrolan dilakukan secara terdistribusi.

c. Komputer pusat atau beberapa komputer terpisah berfungsi untuk

memproses, menyimpan, dan memperagakan informasi, dan mengubah

setpoint atau tuning pengontrol.

STIKOM

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.7 Kontrol Proses Distributed Control System

6. Smart Analog Instrumentation, Valve and Digital Distributed Control Systems

(sekitar tahun 1999)

a. Supervisory control dan model predictive control dikonfigurasikan pada komputer khusus.

b. Neural networks, online diagnostics, dan expert systems dikonfigurasi pada komputer khusus.

c. Real time optimization dikonfigurasi pada komputer khusus.

7. Fieldbus-based Digital Smart Instrumentation, Valve and Control System

(sekitar tahun 2000)

a. Digital Bus dapat mengggunakan sepenuhnya keunggulan smart transmitter dan valve.

b. PID controllers untuk laju aliran dan tekanan diinstal di valve.

c. Model predictive control, neural networks, online diagnostics, dan expert systems terintegrasi dalam suatu GUI berbasis fieldbus dan dikonfigurasikan di PC.

d. Biaya infrastruktur, antarmuka, dan engineering turun secara drastis.

STIKOM

e. Perangkat lunak APC cukup mudah digunakan oleh process engineer dan

control engineer.

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.8 Kontrol Proses Fieldbus Control System

3.1.2 Komponen Sistem Kontrol Proses 1. Sensor (transducer)

Perangkat yang digunakan untuk merasakan besaran proses yang akan diukur dan

mengubahnya dari suatu besaran (misalnya temperatur) ke bentuk besaran lainnya

(misalnya besaran listrik).

2. Transmitter

Perangkat yang digunakan untuk memancarkan sinyal hasil pengukuran besaran

proses.

3. Actuator atau elemen kontrol akhir

Perangkat yang digunakan untuk melakukan aksi pengontrol berdasarkan kontrol

sinyal.

4. Pengontrol

STIKOM

Perangkat yang digunakan untuk melakukan perhitungan-perhitungan pengontrol

berdasarkan perbandingan sinyal umpan balik (process variable) dan sinyal referensi (set point).

3.2 Distributed Control System (DCS) 3.2.1 Gambaran Umum DCS

DCS merupakan sistem kontrol yang mampu menghimpun (mengakuisisi) data dari lapangan serta membuat keputusan pada proses pengolahan data

tersebut. Perbedaan utama DCS dengan DDC dan PLC adalah terutama terletak dalam arsitektur sistem kontrolnya. Dalam hal ini DCS adalah sistem kontrol yang mempunyai kesatuan kontrol yang terdistribusi dalam keseluruhan proses industri.

Pengertian terdistribusi dalam DCS adalah terdistribusi secara geografis, resiko kegagalan operasi dan fungsional.

DCS memungkinkan :

1. Sistem kontrol yang terpisah untuk masing-masing unit, di mana letak unit

bisa saling berjauhan.

2. Pemantauan dan pengawasan yang terpusat.

3. Sistem kontrol lanjut (multivariable, optimization, dll)

4. Pengumpulan database seluruh plant untuk diolah lebih lanjut. 3.2.2 Arsitektur Umum DCS

Setiap produsen DCS mempunyai arsitektur yang secara spesifik sangat berbeda. Namun secara umum terdapat hal-hal yang sama dan ada pada setiap

DCS dari produsen yang berbeda.

STIKOM

Sumber: Materi Teknik Pelatihan Kontrol Proses dengan DCS ITB Gambar 3.9 Arsitektur DCS secara umum

3.2.3 Tujuan DCS

Tujuan utama dari DCS adalah untuk meningkatkan kinerja sistem kontrol plant. Dengan begitu diharapkan tercapainya hal-hal berikut:

1. Produksi

a. Mengoptimalkan jadwal produksi (production schedule)

b. Mengoptimalkan penempatan peralatan (equipment assignment) 2. Menghasilkan konsistensi produk

3. Efisiensi

4. Penghematan energi dan material

5. Keselamatan

6. Biaya

a. Optimisasi Plant-wide

b. Optimisasi tenaga kerja

3.2.4 Perbandingan Tipe Pengontrol Berbasis komputer (Umum)

STIKOM

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.10 Perbandingan antar tipe pengontrol

3.2.5 Data dan Komunikasi DCS 3.2.5.1 Komunikasi Data

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.11 Komunikasi Data dalam DCS

Keterangan gambar :

1. Sumber berfungsi untuk membangkitkan data yang akan ditransmisikan.

2. Transmitter berfungsi untuk mengkodekan dan memodulasikan data. 3. Media komunikasi merupakan tempat transmisi sinyal.

4. Receiver berfungsi untuk mendemulasi dan membuka kode data.

STIKOM

5. Tujuan adalah tempat untuk mengambil data yang diterima.

3.2.5.2 Representasi Data

Informasi dapat direpresentasikan dengan sinyal analog atau digital. Sinyal

analog direpresentasikan dalam ukuran 4-20 mA atau 1 – 5 V. Sedangkan sinyal

digital direpresentasikan dalam byte atau word atau juga dengan pulse sequence. 3.2.5.3 Protokol Komunikasi

Secara umum ada 2 macam protokol komunikasi DCS. 1. HART

1. Sinyal analog dan digital dalam satu kabel

2. Standar Bell202

a. ±0.5 mA variasi pada sinyal 4-20 mA konvensional

b. 1200 Hz untuk logika 1

c. 2200 Hz untuk logika 0

3. Kecepatannya mencapai 1200 bps

4. Merupakan smart instrument yang mempunyai kemampuan untuk meningkatkan reabilitas, mampu melakukan self-diagnostic dan memiliki akurasi serta presisi yang lebih baik.

2. FieldBus

a. Fully digital“Open” system standard

b. Real-time system

c. Deterministic

d. Kecepatan operasi mencapai 31.25 kbps

e. Keuntungan dari protokol ini adalah mempunyai realibilitas tinggi, mudah

dikalibrasi dan dirawat

STIKOM

3.2.6 Pemrograman dalam DCS 3.2.6.1 Peralatan Pemrograman

Fungsi peralatan pemrograman adalah untuk memprogram, memasukkan,

menyimpan, dan memonitor perangkat lunak DCS. Peralatan yang dipakai adalah sistem console atau PC. Di mana PC hanya terhubung dengan local control unit

hanya pada saat proses download, startup dan troubleshooting.

Sumber: IARG Departemen Teknik Fisika ITB

Gambar 3.12 Personal Computer sebagai peralatan Pemrograman

3.2.6.1 Bahasa pemrograman

Bahasa pemrograman yang biasa dipakai adalah :

1. Function block

2. Ladder Logic

3. Sequential Function Chart

4. Structured Text Language

5. Instruction List

3.2.7 Man Machine Interface (MMI)

Man Machine Interface merupakan sarana bagi operator untuk mengakses sistem otomasi di lapangan. Sistem informasi plant yang diambil adalah, variable

STIKOM

process, status peralatan, alarm, lup kontrol, dan lain sebgainya. Sistem informasi tersebut kemudian diolah dengan peralatan seperti keyboard, mouse atau pointing device lain yang menyerupai, dan touchscreen.

Fungsi utama dari MMI adalah untuk berkomunikasi dengan modul input/output, local control unit, dan alat lain. Kemudian juga memberikan informasi plant yang up-to-date kepada operator melalui graphical user interface

(chart, grafik trending, report, animasi), menerjemahkan instruksi dari operator ke mesin, sebagai sarana engineering development station, dan merupakan operator station.

3.2.8 Komponen DCS

Secara umum DCS memiliki beberapa komponen utama, yaitu : 1. Operator Console

Operator console berbentuk mirip monitor komputer. Digunakan untuk memberikan informasi berupa feedback kepada operator mengenai segala hal yang sedang dikerjakan atau dilakukan dalam pabrik. Operator console juga bisa menampilkan perintah yang diberikan pada sistem kontrol. Melalui operator console inilah operator memberikan perintah pada instrumen-instrumen di lapangan.

2. Engineering Station

Merupakan station khusus bagi para teknisi yang digunakan untuk melakukan konfigurasi sistem dan juga mengimplementasikan algoritma pengontrolan.

3. History Module

STIKOM

Penggunaan alat ini mirip dengan penggunaan harddisk pada komputer. Alat ini digunakan untuk menyimpan konfigurasi DCS dan juga konfigurasi semua plant

yang ada di pabrik. Alat ini juga bisa digunakan untuk menyimpan berkas-berkas

grafik yang ditampilkan di konsol dan mampu menyimpan data-data operasional

pabrik.

4. Data Historian

Berupa perangkat lunak yang digunakan untuk menyimpan variabel-variabel

proses, set point dan nilai-nilai keluaran. Perangkat lunak ini memiliki kemamampuan laju scan yang lebih tinggi dibandingkan dengan history module. 5. Control Modules

Merupakan otak atau pengontrol utama dari DCS. Pada control modules fungsi-fungsi kontrol dijalankan. Fungsi kontrol yang dimaksud mencakup kontrol PID, kontrol pembandingan, kontrol rasio, operasi-operasi aritmatika sederhana

maupun kompensasi dinamik.

6. Peralatan Input Output

Bagian ini digunakan untuk menangani masukan dan keluaran dari DCS. Masukan dan keluaran tersebut bisa analog, bisa juga digital. Masukan atau keluaran digital

seperti sinyal-sinyal on/off atau start/stop. Kebanyakan dari pengukuran proses dan keluaran terkontrol merupakan jenis analog. Semua elemen-elemen yang telah

dijelaskan tersebut terhubung dalam satu jaringan (saat ini sudah menggunakan

teknologi ethernet atau bahkan wireless yang mencakup wifi atau wimax).

3.3 DCS Honeywell

STIKOM

Unit Utilitas Batu Bara (UUBB) di PT Petrokimia Gresik adalah unit yang

secara khusus memproduksi listrik untuk pabrik dua dan low steam pressure ke pabrik tiga. Dalam menjalankan produksi Unit Utilitas Batu Bara (UUBB)

memakai DCS (Distributed Control System) produksi Honeywell sebagai pengontrol proses utama yang menjalankan seluruh alat produksi. Plant control system ini dirancang untuk mengoperasikan boiler, steam turbine generator dan beberapa package system lain sebagai penunjang.

DCS Honeywell juga akan menyediakan sebuah sistem yang berfungsi untuk proses akuisisi data dan informasi penting mengenai sistem dan

menyimpannya dengan baik. Hal ini berguna bagi operator untuk mengakses dan

mengolah data lama ataupun yang sekarang untuk keperluan pabrik.

Selain itu DCS Honeywell juga mempunyai beberapa redundancy equipment. Redundancy equipment yang disediakan DCS di antaranya adalah

process controller (PCS), data highway network, power supply module, dan

engineering station.

Berikut ini adalah gambar arsitektur DCS yang diimplementasikan di Unit Utilitas Batu Bara PTPetrokimia Greik :

STIKOM

Gambar 3.13 Arsitektur DCS di Unit Utilitas Batubara PT Petrokimia Gresik

3.3.1 Process Controller

Process Controller (PCS) merupakan process controller utama yang merupakan hybrid system. Process controller mempunyai tugas utama untuk melakukan control pada keseluruhan loop yang ada di power plant.

STIKOM

Process controller mempunyai redundant identical processor. Proses

swicthover dari process controller yang sedang online ke process controller yang kedua atau process controller yang menjadi back up terjadi secara langsung dan cepat tanpa adanya delay. Jika terjadi proses switcover konfigurasi process controller yang menjadi back up akan secara otomatis memiliki konfigurasi sistem sebelumnya, karena sudah disimpan pada non volatile memory.

Sebuah process controller terdiri dari beberapa modul. Berikut ini adalah beberapa modul yang umumnya dipasang pada sebuah process controller.

1. Battery Extension Module (BEM)

Baterai ini digunakan oleh RAM sebagai sumber daya saat terjadi interupsi

power.

2. Control Net Interface Module

Merupakan modul komunikasi antara process controller dengan komputer (server).

3. I/O Link Interface Module (IOLIM)

Modul yang menghubungkan dengan PM I/O (Process Manager

Input/Output).

4. Control Processor Modules

Merupakan tempat program dieksekusi dan juga merupakan tempat semua

pengendalian proses yang ada. Control processor yang ada pada UUBB merupakan seri C-200.

5. Redundancy Module

Modul yang menangai proses redundan antar CPM.

STIKOM

Gambar 3.14 Process Controller

3.3.2 Process Manager I/O

Sesuai namanya Process Manager Input / Output (PM I/O) bertugas untuk menangani semua proses yang berhubungan dengan input atau output. PM I/O merupakan jembatan antara FTA dan process controller.

Gambar 3.15 Process Manager I/O

3.3.3 Field Termination Assemblies

Tugas utama dari FTA adalah menerjemahkan data analog yang dikirim oleh transmitter yang ada di lapangan ke PM I/O.

STIKOM

Gambar 3.16 Field Termination Assemblies

3.3.4 PCIC

PCIC merupakan expansion card yang terpasang pada komputer server. PCIC terhubung dengan control net interface modules yang ada pada process controller. Fungsi utama dari PCIC adalah sebagai translator data yang dikirim oleh process controller.

3.3.5 Server

Server merupakan tempat semua data dan perintah yang dikelola. Server

merupakan penghubung semua informasi dan perintah dari komputer operator

[image:43.595.48.555.67.707.2]dengan process controller. Agar reabilitas terjamin, server yang ada di UUBB juga memiliki sifat redundancy.

Gambar 3.17 Server milik Unit Utilitas Batu Bara

STIKOM

3.3.6 Operator Workstation

Operator workstation merupakan man machine interfaces. Disinilah semua perintah dan proses pengawasan plant dilakukan oleh operator.Di Unit Utilitas Batubara PT Petrokimia Gresik terdapat empat workstation utama.Di manaworkstation tersebut untuk mengawasi dan memberikan perintah kontrol pada dua boiler, satu deaerator, dan satu turbin.

Gambar 3.18 Operator Workstation UUBB

3.4 Redundant System

Dalam DCS tidak hanya sebuah kontroler saja yang dilengkapi redundant system. Selain kontroler ada juga redundant power supply, dan redundant server. Namun, yang akan dibahas secara khusus adalah redundant yang ada pada kontroler utama atau yang ada pada process controller.

Secara sederhana redundant system adalah sebuah sistem yang memungkinkan terjadinya suatu proses perpindahan fungsi kontrol dari kontroler

utama ke kontroler cadangan. Perpindahan fungsi kontrol biasanya terjadi karena

terdapat error atau failure system pada kontroler utama. Proses perpindahan fungsi kontrol sudah dirancang sedemikian rupa sehingga bisa terjadi dengan

sangat cepat, nyaris tanpa ada delay.

STIKOM

Tujuan dari controller redundancy adalah untuk menjamin sistem tetap bekerja walaupun terjadi kegagalan pada kontroler. Redundant system dari DCS

C-200 tersebut bisa terjadi karena adanya redundant chasis pair (RCP). Sebuah

rcp menyediakan sepasang controller chassis yang akan saling berkomunikasi, jadi jika ada error tugas pengontrolan akan dialihkan ke chassis yang lain.

Ada dua karakteristik utama dari status yang dimiliki redundant system.

Yang pertama adalah karakteristik primer yang mengacu pada chassis yang menjalankan kontrol sistem (chassis yang sedang aktif). Yang kedua adalah karakteristik sekunder yang mengacu pada beberapa status dari readiness yang dipakai sebagai referensi untuk dapat mengambil alih tugas sistem primer.

Tidak semua jenis kontroler bisa menunjang redundant system. Ada syarat dan kondisi tertentu yang harus dipenuhi agar redundant system bisa diterapkan. Syarat-syarat tersebut antara lain :

1. Process controller dengan control processor module di dalamnya harus menunjang sistem ini. Yang ada pada Unit Utilitas Batu Bara adalah process controller dengan control processor module seri C-200 di dalamnya. Seri ini mendukung redundant system.

2. Harus memiliki sepasang redundant chassis pair dan merupakan chassis controller yang sama (identik) dan ditempatkan pada dua DCS C-200 yang berbeda dan diletakkan pada posisi slot yang sama.

3.4.1 Redundant Module

Sebuah redundancy module (mengacu pada modul yang memiliki sifat

redundant) mampu menjalankan komunikasi chassis-to-chassis dalam high performance untuk redundancy module (RM) dalam sebuah redundant chassis

STIKOM

pair. Redundant module hanya menyediakan path untuk modul-modul yang berkomunikasi agar mampu melakukan sinkroninasi satu sama lain dan

menyelaraskan proses sinkronisasi. Akan tetapi, sebuah RM tidak bisa menentukan seberapa banyak module’s database yang disinkronkan.

Gambar 3.19 Redundancy Communication Path

Redundancy module mempunyai fungsi utama yang khusus. Berikut ini adalah beberapa tugas utama dari redundancy module :

1. Mengambil module status dari semua chassis modules yang ada. 2. Mengambil module status dari RM yang dipasangkan dengannya.

3. Menerima dan mencatat semua event reports dari chassis modules yang ada baik dalam dirinya sendiri maupun dalam RM lain yang dipasangkan dengannya.

4. Menyelesaikan states baik berdasarkan data yang didapat dan data yang ada dalam report.

5. Menyelesaikan konflik yang mungkin terjadi secara bersama-sama dengan RM

yang dipasangkan dengannya.

6. Melakukan koordinasi pada aktivitas transisi status dengan chassis.

STIKOM

7. Menyediakan redundancy-related read (status) dan memberikan akses write

(control) pada kontroler lokal atau pada remote network devices. 3.4.2 Switchover dan Readiness

Switchover adalah suatu proses di mana secondary chassis mengambil

state dari primary chassis, sedangkan primary chassis mengambil state yang tepat yaitu, readiness dari secondary chassis. Sebuah switchover dapat aktif secara langsung jika terjadi fault pada primary chassis atau juga oleh perintah manual dari operator. Kemampuan dari secondary chassis untuk mengambil alih peran kontrol dari primary chassis tergantung dari status readiness secondary chassis

yang sedang terjadi. Ada status tertentu dari sebuah secondary chassis sehingga

secondary chassis dapat menerima pengalihan dari kontroler primer. Berikut ini adalah tabel status aksi dan reaksi yang mungkin dilakukan secondary chassis

berdasarkan statusnya :

Tabel 3.1 Status secondary chassis If secondary chassis is.. Then, secondary chassis

Disqualified Tidak dapat mengambil alih peran kontrol, karena merupakan non-readiness state

Synchronized Dapat mengambil alih peran

primary chassis melalui switchover.

Dalamkeadaan ini database yang ada dipindahkan / dialihkan ke

primary chassis.

Standby Standby state tidak tersedia

STIKOM

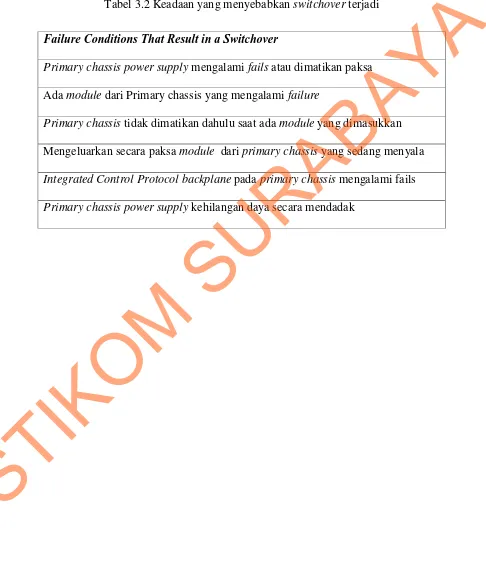

Tabel berikut ini menunjukkan beberapa failure conditions yang dapat memicu switchover. Seperti yang sudah dijelaskan pada tabel 3.1, secondary control chassis harus dalam status synchronizedagar switchover dapat terjadi.

Tabel 3.2 Keadaan yang menyebabkan switchover terjadi

Failure Conditions That Result in a Switchover

Primary chassis power supply mengalami fails atau dimatikan paksa Ada module dari Primary chassis yang mengalami failure

Primary chassis tidak dimatikan dahulu saat ada module yang dimasukkan Mengeluarkan secara paksa module dari primary chassis yang sedang menyala

Integrated Control Protocolbackplane pada primary chassis mengalami fails

Primary chassis power supply kehilangan daya secara mendadak

STIKOM

[image:48.595.70.556.171.747.2]BAB IV PEMBAHASAN

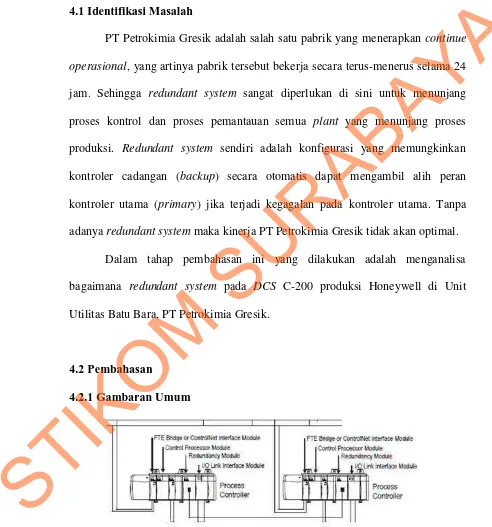

4.1 Identifikasi Masalah

PT Petrokimia Gresik adalah salah satu pabrik yang menerapkan continue operasional, yang artinya pabrik tersebut bekerja secara terus-menerus selama 24 jam. Sehingga redundant system sangat diperlukan di sini untuk menunjang proses kontrol dan proses pemantauan semua plant yang menunjang proses produksi. Redundant system sendiri adalah konfigurasi yang memungkinkan kontroler cadangan (backup) secara otomatis dapat mengambil alih peran kontroler utama (primary) jika terjadi kegagalan pada kontroler utama. Tanpa adanya redundant system maka kinerja PT Petrokimia Gresik tidak akan optimal.

Dalam tahap pembahasan ini yang dilakukan adalah menganalisa

bagaimana redundant system pada DCS C-200 produksi Honeywell di Unit Utilitas Batu Bara, PT Petrokimia Gresik.

4.2Pembahasan

[image:49.595.44.536.164.691.2]4.2.1 Gambaran Umum

Gambar 4.1 Konfigurasi Redundant System secara Umum 4.2.2 Pemasangan Redundancy Module

STIKOM

Hal penting yang harus diperhatikan :

1. Sudah melakukan antisipasi dan mempersiapkan segala sesuatu untuk

meminimalkan electrostatic discharge (ESD).

2. Pastikan pada kedua process controller sudah dipasang redundant chassis pair

dan sudah terpasang C-200 control processor module.

3. Pastikan kedua chassis tidak terhubung dengan sumber tegangan. Persiapan yang wajib diperhatikan sebelum memulai pemasangan :

1. Pastikan kedua redundancy module dan kabel fiber optic sudah siap.

2. Kabel yang dipersiapakan untuk membuat koneksi antar kedua modul harus

dengan kriteria dan panjang kabek yang cukup. Perhatikan gambar berikut

untuk deskripsi dari setiap model number.

Gambar 4.2 Redundant Module dan Kabel Fiber Optic

Pasang RM pada masing-masing slot chassis yang sudah ditentukan. Lokasi slot default adalah slot 5 dan 6 pada chassis dengan slot 10- atau 17- atau

slot 4- dan 5- pada model chassis yang lain. Pastikan pengaturan slot chassis

sudah diatur dan direncanakan dengan baik.

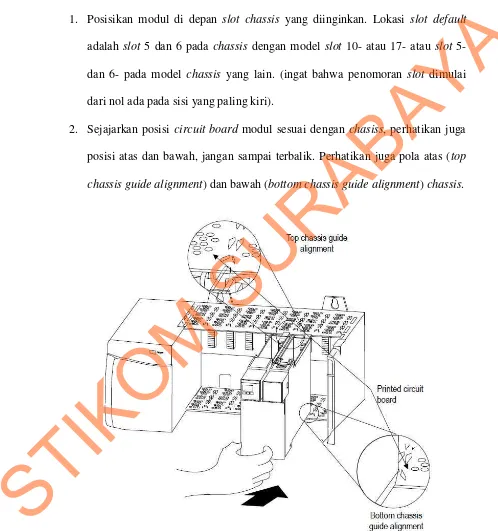

4.2.3 Memasang RM pada Chassis

STIKOM

Ada prosedur yang harus diikuti untuk melakukan pemasangan

redundancy module. Berikut ini adalah langkah-langkah pemasangan yang sesuai dengan prosedur standar :

1. Posisikan modul di depan slot chassis yang diinginkan. Lokasi slot default

adalah slot 5 dan 6 pada chassis dengan model slot 10- atau 17- atau slot 5- dan 6- pada model chassis yang lain. (ingat bahwa penomoran slot dimulai dari nol ada pada sisi yang paling kiri).

[image:51.595.44.542.156.687.2]2. Sejajarkan posisi circuit board modul sesuai dengan chasiss, perhatikan juga posisi atas dan bawah, jangan sampai terbalik. Perhatikan juga pola atas (top chassis guide alignment) dan bawah (bottom chassis guide alignment) chassis.

Gambar 4.3 Pemasangan Redundant Module pada chassis

STIKOM

3. Setelah sudah sejajar dan posisi sudah tepat, geser modul ke kanan sampai

modul click pada posisinya.

Gambar 4.4 Penyesuaian posisi Redundant Module

4. Ulangi dengan prosedur dan langkah yang sama untuk pemasangan

redundancy module yang lain. 4.2.4 Pemasangan Kabel Fiber Optic

Ada prosedur yang harus diikuti untuk menyambungkan redundant cable

di antara kedua redundancy modules. Berikut ini adalah langkah-langkah pemasangan yang sesuai dengan prosedur standar :

1. Buka penutup redundancy module yang ada pada RCP.

STIKOM

Gambar 4.5 Redundant Module tampak depan

2. Buka protective cap dari cable port yang ada pada redundancy module.

Gambar 4.6 Bagian dalam Redundant Module tampak depan

3. Buka juga protective cap yang ada pada redundancy cable.

STIKOM

Gambar 4.7 Protective Cap dan Redundancy Cable

4. Pasang redundancy cable pada terminal yang ada pada redundancy module.

Gambar 4.8 Pemasangan Redundancy Cable

5. Atur posisi kabel agar rapi dan keluarkan lewat bagian bawah modul dan tutup

lagi penutupnya.

STIKOM

Gambar 4.9 Pengaturan Redundancy Cable

6. Periksa dan pastikan lagi kabel sudah terpasang dengan baik dan tidak ada yg

terlipat.

7. Ulangi langkah-langkah di atas untuk pemasangan kabel pada RM yang kedua.

4.2.5 Pembuat Redundancy Module dengan Control Builder 4.2.5.1 Mempersiapkan Control Builder

Control builder adalah control building software yang digunakan untuk melakukan konfigurasi pada kontroler produksi Experion. Control builder dapat menangani semua kemungkinan yang dibutuhan dalam proses kontrol apakah itu

adalah continuous processes, batch processes, discrete operations atau kebutuhan

machine control.

Untuk dapat menjalankan control builder terlebih dahulu harus menjalankan Configuration Studio. Berikut ini adalah langkah yang harus dijalankan :

STIKOM

1. Klik Start -> Programs -> Honeywell Experion -> Configuration Studio. Kemudian dialog boxConnect akan muncul.

2. Pilih server yang sesuai dan klik pada tombol Connect. Kemudian

Configuration Studio kan mulai berjalan.

Gambar 4.10 Tampilan Configuration Studio

3. Dari tab tree view Configuration Explorer, pilih Control Strategy. Lalu

Control Strategy selections akan muncul.

STIKOM

Gambar 4.11 tab Control Strategy

4. Kemudian grouping dari Process Control Strategies, akan muncul. Kemudian klik Configure process control strategies. Dan Control Builder akan muncul.

Gambar 4.12 grouping Process Control Strategies

4.2.5.2 Membuat redundancy modules

Ikuti prosedur-prosedur berikut ini untuk membuat primary dan secondary redundancy modules (RMs) :

1. Pada jendela utama control builder klik File -> New -> Redundancy Module. 2. Dalam keadaan default, Redundancy Modules dibuat sepasang. Masukkan

setting berikut untuk melakukan konfigurasi Redundancy Module :

STIKOM

a. Primary : Name : bisa menggunakan nama sesuai dengan keadaan default atau buat sendiri sesuai kebutuhan di manamaksimum karakter

adalah 16 karakter.

b. Network Type : ControlNet atau Ethernet.

c. Network Driver : dipilih berdasarkan network driver yang

diinstal dan dikonfigurasi oleh RSLinx drivers.

d. UPLINK CNB MAC ID : Address dari CNI (ControlNet Interface)

Card yang ada pada chassis yang dikoneksikan dengan communications adapter card pada server.

e. SLOT NUMBER : RM membutuhkan 2 slot chassis dan

penomoran dimulai dari nol yang ada pada posisi paling kiri.

STIKOM

Gambar 4.13 Dialog Box dari Redundancy Module

3. Setelah itu klik OK.

4. Setelah itu lakukan Right-click pada blok ikon primary RM dan pilih

Configure Module Parameters dari shortcut menu.

5. Pilih tab Summary untuk melihat keseluruhan konfigurasi yang telah kita buat.

STIKOM

Gambar 4.14 tab Summary

6. Setelah sudah selesai pilih OK.

7. Setelah kembali pada main window dari control builder, klik kanan pada blok ikon secondary RM dan pilih Module Properties dari shortcut menu. Lalu pada layar akan tampil blok Parameter's Configuration form.

Gambar 4.15 Module Properties

8. Yang harus dikonfigurasi di sini adalah name di mana secara default akan ditambahkan inisial SEC pada akhir dari penamaan. Hal ini sebagai penanda

bahwa modul ini adalah jenis secondary atau backup.

STIKOM

Gambar 4.16 Main tab secondary redundant module

9. Setelah itu pilih OK. Dan konfigurasi RM sudah selesai.

STIKOM

56

5.1 Kesimpulan

Kesimpulan yang dapat diambil pembahasan redundant system yang ada di Unit Utilitas Batubara PT Petrokimia Gresik adalah sebagai berikut:

1. Redundant system pada Unit Utilitas Batu Bara merupakan sebuah sistem yang dapat menangani proses perpindahan fungsi kontrol dari kontroler utama

(primary) ke kontroler sekunder (backup). Proses perpindahan fungsi kontrol sudah dirancang sedemikian rupa sehingga bisa terjadi dengan sangat cepat,

nyaris tanpa ada delay.

2. Redundant system diimplementasikan dengan sepasang redundant chassis pair, dan sepasang redundant module yang disambungkan oleh kabel fiber optic.

3. Syarat agar redundant system dapat diimplementasikan adalah sebagai berikut :

a. Process controller dengan control processor module di dalamnya harus menunjang sistem ini. Yang ada pada Unit Utilitas Batu Bara adalah

process controller dengan control processor module seri C-200 di dalamnya. Seri ini mendukung redundant system.

b. Harus memiliki sepasang redundant chassis pair dan merupakan chassis controller yang sama (identik) lalu ditempatkan pada dua DCS C-200 yang berbeda dan harus diletakkan pada posisi slot yang sama.

STIKOM

4. Proses perpindahan fungsi kontrol adalah switchover di mana proses ini terjadi secara otomatis jika kontroler primer mengalamai failure atau bisa juga karena perintah manual dari operator.

5. Kontroler cadangan harus berstatus synchronized sebelum dapat mengambil alih peran kontroler utama.

5.2Saran

Beberapa saran yang dapat diberikan untuk pengembangan lebih lanjut

kerja praktik ini adalah sebagai berikut:

1. Mengingat banyaknya manfaat dari redundant system dari DCS maka penulis menyarankan agar PT. Petrokimia Gresik dapat mengimplementasikan DCS

dan redundant system pada kontroler di unit utilitas lainnya selain pada Unit Utilitas Batu Bara.

2. Semakin terus berkembangnya proses kontrol yang diterapkan pada sebuah

industri, khususnya distributed control system, penulis menyarankan agar PT. Petrokimia Gresik bersedia memberikan pembelajaran ke

universitas-universitas yang belum mengenal DCS agar semakin luas pengetahuan dan pemahaman tentang proses kontrol yang diterapkan.

STIKOM

DAFTAR PUSTAKA

Honeywell. 2009 .Control Builder Components Theory. Amerika: Honeywell

Honeywell. 2009 . Control Building User's Guide. Amerika: Honeywell

Honeywell. 2009 . Control Hardware Installation Guide. Amerika: Honeywell

PT Honeywell Indonesia. 2011. Experion PKS R311 Engineering & Maintenance Training Book 1 of 2. Jakarta: PT Honeywell Indonesia

PT Honeywell Indonesia. 2011. Experion PKS R311 Engineering & Maintenance Training Book 2 of 2. Jakarta: PT Honeywell Indonesia

Pusat Diklat PT Petrokimia Gresik. 2010. Training Operator Boiler dan Turbine Konversi Energi Batubar (KEBB). Gresik: Penerbit Pusat Diklat PT Petrokimia Gresik.