PEMANFAATAN LIMBAH ABU TERBANG (Fly Ash) , ABU

DASAR (Bottom Ash) BATUBARA DAN LIMBAH PADAT

(Sludge) INDUSTRI KARET SEBAGAI BAHAN

CAMPURAN PADA PEMBUATAN BATAKO

TESIS Oleh

HENDRI FAISAL 097006008/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PEMANFAATAN LIMBAH ABU TERBANG (Fly Ash) , ABU

DASAR (Bottom Ash) BATUBARA DAN LIMBAH PADAT

(Sludge) INDUSTRI KARET SEBAGAI BAHAN

CAMPURAN PADA PEMBUATAN BATAKO

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dalam Program Studi Ilmu Kimia pada Program Pascasarjana Fakultas

Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Oleh

HENDRI FAISAL 097006008/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul Tesis :PEMANFAATAN LIMBAH ABU TERBANG (FLY ASH) , ABU DASAR (BOTTOM ASH) BATUBARA DAN LIMBAH PADAT (SLUDGE) INDUSTRI KARET SEBAGAI BAHAN CAMPURAN PADA PEMBUATAN BATAKO

Nama Mahasiswa : HENDRI FAISAL Nomor Pokok : 097006008

Program Studi : Magister Kimia

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui Komisi Pembimbing

Prof.Dr.Harlem Marpaung Prof.Dr.Harry Agusnar,M.Sc,M.Phill Ketua Anggota

Ketua Program Studi, Dekan,

Prof. Basuki Wirjosentono, MS, Ph.D Dr. Sutarman, M.Sc

Telah diuji pada Tanggal : 29 Juli 2011

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Harlem Marpaung

PERNYATAAN ORISINALITAS

PEMANFAATAN LIMBAH ABU TERBANG (Fly Ash) , ABU

DASAR (Bottom Ash) BATUBARA DAN LIMBAH PADAT

(Sludge) INDUSTRI KARET SEBAGAI BAHAN

CAMPURAN PADA PEMBUATAN BATAKO

TESIS

Dengan ini saya menyatakan bahwa saya mengakui semua karya tesis ini adalah hasil karya saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar

Medan, Juli 2011

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan dibawah ini :

Nama : Hendri Faisal NIM : 097006008 Program Studi : Ilmu Kimia Jenis Karya Ilmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Ekslusif (Non-Exclusive Royalty

Free Right) atas Tesis saya yang berjudul :

Pemanfaatan limbah abu terbang (fly ash) , abu dasar (bottom ash) batubara dan limbah padat (sludge) industri karet sebagai bahan campuran pada pembuatan batako

Beserta perangkat yang ada. Dengan Hak Bebas Royalti ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk

data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya

selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, Juli 2011

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap Berikut Gelar : Hendri Faisal, S.Si.

Tempat dan Tanggal Lahir : Rao – Sumbar, 12 Agustus 1983

Alamat Rumah : Jl. Platina VII E Ling. II No. 13 Titi Papan Medan 20244

Telepon/HP : 085270003545

Email : hendri_faisal2002@yahoo.co.id

DATA PENDIDIKAN

KATA PENGANTAR

Pertama-tama penulis panjatkan puji dan syukur kehadirat Allah SWT atas segala limpahan rahmat dan karunia-Nya sehingga tesis yang berjudul “Pemanfaatan limbah abu terbang (fly ash) , abu dasar (bottom ash) batubara dan limbah padat (sludge) industri karet sebagai bahan campuran pada pembuatan batako” ini dapat diselesaikan.

Dengan diselesaikannya tesis ini, perkenankanlah penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, DTM&H, M.Sc (CTM), Sp. A(K) atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Magister.

Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, Dr. Sutarman, M.Sc atas kesempatan yang diberikan kepada penulis menjadi mahasiswa Program Magister pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Ilmu Kimia, Prof. Basuki Wirjosentono, MS, Ph.D, dan Sekretaris Program Studi Magister Ilmu Kimia Dr. Hamonangan, M.Sc atas kesempatan menjadi mahasiswa Program Magister pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara.

Terimakasih yang tak terhingga dan penghargaan yang setinggi-tingginya penulis ucapkan kepada :

2. Bapak Prof. Basuki Wirjosentono, MS, Ph.D, Bapak Dr. Hamonangan, M.Sc, Bapak Prof.Dr. Zul Alfian, MSc, selaku penguji yang telah banyak memberikan masukan dan saran untuk menyelesaikan tesis ini.

3. Bapak Drs.Mustafa Ridwan Lubis,Apt,MSi selaku Direktur Akademi Farmasi Indah yang telah memberikan kesempatan dan ijin untuk melanjutkan pendidikan ke Pasca Sarjana USU dan juga Dirjen DIKTI yang telah memberikan beasiswa BPPS.

4. Kepala Laboratorim Penelitian FMIPA USU, Kepala Laboratorium Kimia Polimer FMIPA USU, Kepala Laboratorium Pengujian Beton Dinas PU Kab. Langkat, Kepala Laboratorium BLK Pemprovsu, dan Kepala Laboratorium Geologi Kuarter PPGL dalam bantuannya menganalisa sampel.

5. Ayahanda Isal Mual dan Ibunda Hijrah, serta adik-adik yang telah memberikan do’a restu serta dorongan moril maupun materil sehingga penulis dapat menyelesaikan pendidikan.

6. Adinda Vivi Yuana Batubara,A.Md. beserta keluarga yang telah banyak membantu dalam penelitian ini dan juga atas kasih sayang dan dorongan semangat yang telah diberikan.

7. Rekan-rekan seangkatan 2009 atas kekompakan dan kerjasamanya yang baik selama perkuliahan maupun selama penelitian.

Penulis menyadari bahwa tesis ini masih kurang sempurna, oleh karena itu penulis mengharapkan kritik dan saran dari pihak pembaca demi kesempurnaan tesis ini. Akhirnya semoga tesis ini bermanfaat bagi penelitian dan kemajuan ilmu pengetahuan untuk masa yang akan datang.

Hormat Penulis,

PEMANFAATAN LIMBAH ABU TERBANG (Fly Ash) , ABU

DASAR (Bottom Ash) BATUBARA DAN LIMBAH PADAT

(Sludge) INDUSTRI KARET SEBAGAI BAHAN

CAMPURAN PADA PEMBUATAN BATAKO

ABSTRAK

Penelitian pembuatan batako dari campuran fly ash sebagi campuran semen dengan bahan agregat berbasis bottom ash dan sludge, dan pasir, di mana fly ash dan semen digunakan sebagai matrik perekat telah dilakukan. Persentase penambahan fly

ash adalah 10%,20%,30%,40% dan 50% dari berat awal semen. Persentase

penambahan bottom ash dan sludge sebagai agregat adalah 5%, 10%, 15%, 20% dan 25% dari berat awal pasir dengan waktu pengerasan selama 28 hari. Parameter pengujian yang dilakukan meliputi: uji logam B3, densitas, penyerapan air, kuat tekan, kuat patah, hammer test, dan analisa foto mikroskopik. Dari hasil pengujian menunjukkan bahwa batako dengan variasi komposisi terbaik adalah 20% fly ash dan 5% agregat bottom ash dan sludge. Pada komposisi tersebut batako yang dihasilkan memiliki densitas 1,60 gr/cm3, penyerapan air = 18,98%, kuat tekan = 2,46 MPa, kuat patah = 1,56 MPa dan uji hammer test) 24,0 kg/cm2.

UTILIZATION OF FLY ASH AND BOTTOM ASH WASTE COAL

AND SOLID WASTE (SLUDGE) OF RUBBER INDUSTRY AS

MIXED IN MAKING BRICK

Brick-making research has been conducted from a mixture of fly ash as a cement mixed with aggregate materials based bottom ash and sludge, and sand, where fly ash and cement used as an adhesive matrix. The percentage addition of fly ash is 10%, 20%, 30%, 40% and 50% of initial weight of cement. The percentage addition of bottom ash and sludge as an aggregate is 5%, 10%, 15%, 20% and 25% of initial weight of sand with the time of hardening for 28 days. Parameter tests performed include: metals test hazardous metals test, density, water absorption, compressive strength, strong broken, hammer test, and analysis of microscopic images. From the test results showed that the concrete blocks with the best variation of composition is 20% of fly ash and 5% of bottom ash and sludge aggregate. The composition of the bricks produced has a density of 1.60 gr/cm3, water absorption = 18.98%, compressive strength = 2.46 MPa, a strong fracture = 1.56 MPa and hammer test 24,0 kg/cm2 .

ABSTRACT

DAFTAR ISI

KATA PENGANTAR i

ABSTRAK iii

ABSTRACT iv

DAFTAR ISI v

DAFTAR TABEL viii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN xi

DAFTAR ISTILAH xii

BAB I PENDAHULUAN 1

1.1Latar Belakang 1

1.2Perumusan Masalah 3

1.3Pembatasan Masalah 4 1.4Tujuan Penelitian 4 1.5Manfaat Penelitian 4 1.6Metodologi Penelitian 5

1.7Lokasi Penelitian 5

BAB II TINJAUAN PUSTAKA 6

2.1 Batubara 6

2.2 Abu Batubara 7

2.3 Fly Ash 8

2.4 Pemanfaatan Fly Ash dan Bottom Ash 9

2.6 Semen 12

2.7 Air 15

2.8 Agregat 15

2.9. Sludge 16

2.10 Karakteristik Batoko 17

2.10.1 Sifat Fisis 17

2.10.1.1 Densitas 17

2.10.1.2 Penyerapan Air 17

2.11 Sifat Mekanik 18

2.11.1 Kekuatan Tekan (Compressive Strength) 18 2.11.2 Kekuatan Patah (Bending Strength) 19 2.11.3 Uji Hammer Test 20 2.12 Pengujian Morfologi dengan Scanning Electron

Microscopy (SEM) 20

BAB III METODOLOGI 22

3.1 Alat-Alat 22

3.2 Bahan-Bahan 22

3.3 Prosedur Penelitian 23 3.3.1 Analisa Logam B3 dengan Menggunakan

3.3.4.6 Uji Kuat Patah 29

3.4 Bagan Penelitian 30

3.4.1 Analisa Logam B3 dengan Menggunakan Metode

ICP-AES 30

3.4.2 Pembuatan Batako Untuk Sampel A 31 3.4.3 Pembuatan Batako Untuk Sampel B 32

BAB IV HASIL DAN PEMBAHASAN 33

4.1 Hasil dan Analisis Pengujian Logam B3 33 4.2 Hasil dan Analisis Pengujian Densitas 33 4.3 Hasil dan Analisis Pengujian Serapan Air 37 4.4 Hasil dan Analisis Pengujian Hammer Test 41 4.5 Hasil dan Analisis Pengujian Kuat Tekan 44 4.6 Hasil dan Analisis Pengujian Foto Mikroskopik (SEM) 48 4.7 Hasil dan Analisis Pengujian Kuat Patah 49 4.8 Pengaruh Abu Terbang Batubara (Fly Ash), Abu Dasar

(Bottom Ash) dan Limbah Padat Industri Karet (Sludge)

Terhadap Karakteristik Batako 53

BAB V KESIMPULAN DAN SARAN 54

5.1. Kesimpulan 54

5.2. Saran 54

DAFTAR PUSTAKA 55

DAFTAR TABEL

Nomor Judul Halaman

2.1 Kandungan Logam berat pada abu batubara 8 3.1 Komposisi Semen, Fly ash, Pasir dan Air 24 3.2 Komposisi Semen,Fly ash,Pasir,Bottom ash,Limbah padat (sludge) Industri karet dan air 25 4.1 Hasil Pengukuran Logam Berat pada sampel Sludge dan Abu

Batubara 33

4.2 Hasil Pengujian densitas batako dengan penambahan fly ash

sebagai campuran semen 34 4.3 Hasil pengujian densitas batako dengan penambahan agregat

Bottom ash dan sludge sebagai campuran pasir 34

4.4 Hasil pengujian serapan air batako dengan penambahan

fly ash sebagi campuran semen 38

4.5 Hasil pengujian serapan batako dengan penambahan agregat

bottom ash dan sludge sebagai campuran pasir 38 4.6 Hasil pengujian hammer test batako dengan penambahan

fly ash sebagi campuran semen 42

4.7 Hasil pengujian hammer test batako dengan penambahan agregat bottom ash dan sludge sebagai campuran pasir 42 4.8 Hasil pengujian kuat tekan batako dengan penambahan

fly ash sebagi campuran semen 45

4.9 Hasil pengujian kuat tekan batako dengan penambahan agregat

bottom ash dan sludge sebagai campuran pasir 45

fly ash sebagi campuran semen 50 4.11 Hasil pengujian kuat patah batako dengan penambahan agregat

DAFTAR GAMBAR

Nomor Judul Halaman

2.1 Contoh Benda Uji Bending Strenght 17 4.1 Grafik hubungan fraksi semen dengan densitas dengan

penambahan fly ash 0%,10%,20%,30%,40% dan 50% 35 4.2 Grafik hubungan pesentase bottom ash dan slugde dengan

densitas pada komposisi semen 80% dan fly ash 20% 35 4.3 Grafik hubungan pesentase bottom ash dan slugde dengan

densitas pada komposisi semen 70% dan fly ash 30% 36 4.4 Grafik hubungan fraksi semen dengan serapan air dengan

penambahan fly ash 0%, 10%,20%,30%,40% dan 50% dari

berat semen 39

4.5 Grafik hubungan persentase bottom ash dan slugde dengan

serapan air pada komposisi semen 80% dan fly ash 20% 39 4.6 Grafik hubungan persentase bottom ash dan slugde dengan

serapan air pada komposisi semen 70% dan fly ash 30% 40 4.7 Grafik hubungan fraksi semen dengan uji hammer test dengan

penambahan fly ash 0%, 10%,20%,30%,40% dan 50% dari

berat semen 43

4.8 Grafik hubungan persentase bottom ash dan slugde dengan

uji hammer test pada komposisi semen 80% dan fly ash 20% 43 4.9. Grafik hubungan persentase bottom ash dan slugde dengan

uji hammer test pada komposisi semen 70% dan fly ash 30% 44 4.10 Grafik hubungan fraksi semen dengan kuat tekan dengan

penambahan fly ash 0%, 10%,20%,30%,40% dan 50% dari

berat semen 46

4.12 Grafik hubungan persentase bottom ash dan slugde dengan kuat tekan pada komposisi semen 70% dan fly ash 30% 47 4.13 Foto SEM batako dengan campuran fly ash 20% semen 80%,

bottom ash dan sludge 5%. 48

4.14. Foto SEM batako dengan campuran fly ash 30% semen 70%,

bottom ash dan sludge 5%. 49

4.15 Grafik hubungan fraksi semen dengan kuat patah dengan penambahan fly ash 0%, 10%,20%,30%,40% dan 50% dari

berat semen 51

4.16 Grafik hubungan persentase bottom ash dan slugde dengan kuat

DAFTAR LAMPIRAN

Nomor Lampiran Judul Halaman

1 Komposisi Berat Campuran yang digunakan dalam pembuatan

Batako 58

2 Hasil Foto SEM Batako dengan Campuran semen 80%

Fly ash 20% dan Agregat Bottom ash dan Sludge 5% 59 3 Hasil Foto SEM Batako dengan Campuran semen 70%

Fly ash 30% dan Agregat Bottom ash dan Sludge 5% 60 4 Foto Hasil Pencetakan Batako Campuran Fly ash,Bottom ash

Dan Sludge 61

DAFTAR ISTILAH

ASTM : American Standart for Testing and Materaial

Bottom Ash : Abu sisa pembakaran batubara yang memiliki butiran yang kasar

Fly Ash : Abu sisa pembakaran batubara yang memiliki butiran yang halus

MPa : Satuan kekuatan tekan dalam satuan Mega Pascal. SEM : Scanning Electron Microscopy, merupakan alat untuk

mengidentifikasi permukaan dari suatu senyawa.

Sludge : Limbah padat yang diperoleh dari pengolahan limbah cair industri

PEMANFAATAN LIMBAH ABU TERBANG (Fly Ash) , ABU

DASAR (Bottom Ash) BATUBARA DAN LIMBAH PADAT

(Sludge) INDUSTRI KARET SEBAGAI BAHAN

CAMPURAN PADA PEMBUATAN BATAKO

ABSTRAK

Penelitian pembuatan batako dari campuran fly ash sebagi campuran semen dengan bahan agregat berbasis bottom ash dan sludge, dan pasir, di mana fly ash dan semen digunakan sebagai matrik perekat telah dilakukan. Persentase penambahan fly

ash adalah 10%,20%,30%,40% dan 50% dari berat awal semen. Persentase

penambahan bottom ash dan sludge sebagai agregat adalah 5%, 10%, 15%, 20% dan 25% dari berat awal pasir dengan waktu pengerasan selama 28 hari. Parameter pengujian yang dilakukan meliputi: uji logam B3, densitas, penyerapan air, kuat tekan, kuat patah, hammer test, dan analisa foto mikroskopik. Dari hasil pengujian menunjukkan bahwa batako dengan variasi komposisi terbaik adalah 20% fly ash dan 5% agregat bottom ash dan sludge. Pada komposisi tersebut batako yang dihasilkan memiliki densitas 1,60 gr/cm3, penyerapan air = 18,98%, kuat tekan = 2,46 MPa, kuat patah = 1,56 MPa dan uji hammer test) 24,0 kg/cm2.

UTILIZATION OF FLY ASH AND BOTTOM ASH WASTE COAL

AND SOLID WASTE (SLUDGE) OF RUBBER INDUSTRY AS

MIXED IN MAKING BRICK

Brick-making research has been conducted from a mixture of fly ash as a cement mixed with aggregate materials based bottom ash and sludge, and sand, where fly ash and cement used as an adhesive matrix. The percentage addition of fly ash is 10%, 20%, 30%, 40% and 50% of initial weight of cement. The percentage addition of bottom ash and sludge as an aggregate is 5%, 10%, 15%, 20% and 25% of initial weight of sand with the time of hardening for 28 days. Parameter tests performed include: metals test hazardous metals test, density, water absorption, compressive strength, strong broken, hammer test, and analysis of microscopic images. From the test results showed that the concrete blocks with the best variation of composition is 20% of fly ash and 5% of bottom ash and sludge aggregate. The composition of the bricks produced has a density of 1.60 gr/cm3, water absorption = 18.98%, compressive strength = 2.46 MPa, a strong fracture = 1.56 MPa and hammer test 24,0 kg/cm2 .

ABSTRACT

BAB 1 PENDAHULUAN

1.1.Latar belakang

Limbah merupakan sisa yang tidak digunakan pada proses pengolahan suatu industri atau pabrik. Salah satu industri penghasil limbah batubara adalah industri oleokimia, dimana batubara dipakai sebagai bahan bakar pada proses pemanasan oil thermal. Abu batubara tersebut dapat berupa abu terbang, abu dasar dan lumpur flue gas desulfurization. Abu tersebut selanjutnya dipindahkan ke lokasi penimbunan abu dan terakumulasi di lokasi tersebut dalam jumlah yang sangat banyak. Dengan bertambahnya jumlah abu batubara maka perlu ada usaha-usaha untuk memanfaatkan limbah padat tersebut. Hingga saat ini abu batubara tersebut belum banyak dimanfaatkan untuk keperluan industri semen dan beton, bahan pengisi untuk bahan tambang dan bahan galian serta berbagai pemanfaatan lainnya (Sri Mulyasih,2010).

Material fly ash yang berasal dari sisa pembakaran batu bara dan merupakan limbah industri, sampai saat ini masih belum ditemukan penggunaan yang tepat, sedangkan produksi limbah batu bara ini semakin meningkat dari tahun ke tahun jauh melebihi dari permintaan pasar. Harga jual dari material fly

ash ini sangatlah murah, oleh karena itu penelitian tentang penggunaan material

fly ash yang tepat terus berkembang, hal ini disebabkan material fly ash

Abu terbang batubara (fly ash) memiliki sifat sebagai pengikat jika dicampur dengan air. Disamping itu juga merupakan pengikat pasir. Pasir silika mempunyai sifat hidrophilic, yaitu sifat yang dimiliki sebuah material untuk menarik dan mengikat air pada permukaannya. Sehingga jika abu terbang batubara (fly ash) dicampur dengan air dan pasir, maka terjadi ikatan di antara abu terbang batubara dan pasir yang mengakibatkan berkurangnya celah atau pori-pori di antara butiran pasir ( Alex Budiarto, 2007), selain itu juga dapat ditambahkan abu dasar (bottom ash) dari limbah batubara tersebut yang dapat mengurangi pemakaian pasir pada pembuatan batako tersebut.

Selain limbah batubara limbah yang digunakan adalah limbah padat (sludge) industri pengolahan karet. Limbah ini berbentuk padatan yang diperoleh dari hasil pengolahan limbah cair melalui proses aerasi dan koagulasi, dimana limbah padat ini masih belum dimanfaatkan (terbuang begitu saja) dan hanya dimanfaatkan sebagian kecil sebagai pupuk tanaman oleh perusahaan karena adanya kandungan logam zink dan sebagai material untuk menimbun jalan.

Ng Khung Loon (2008) telah melakukan penelitian pembuatan batako

dengan menggunakan sludge (limbah padat) yaitu sludge industri kertas dimana batako yang dihasilkan memiliki nilai kuat patah 2,42 MPa dan nilai kuat tarik 1,05 MPa. Volume optimum penambahan paper sludge adalah 15% dengan waktu pengeringan 28 hari. Menurut Berlian Sihombing (2009) limbah padat (sludge) industri kertas dapat dipakai pada pembuatan batako ringan sebanyak 60% volume yang menghasilkan nilai kuat tekan 9,1 MPa, kuat tarik 1,83 MPa dan nilai kuat patah 1,19 MPa.

kelembaban dan suhu ketika pengeringan serta kecepatan pembebanan (Binawan Setia,2010).

Dalam penelitian ini akan mencoba menguasai teknologi pembuatan batako dari campuran air, semen, pasir, dan limbah abu terbang batubara (fly

ash),limbah dasar abu batubara (bottom ash) dan limbah padat pabrik karet

(sludge) yang menghasilkan limbah dalam jumlah yang cukup besar. Selama ini pemanfaatan limbah padat tersebut belum optimal. Sebagian kecil limbah hanya dimanfaatkan sebagai tanah urugan pada area di sekitar pabrik, sedangkan sisanya ditimbun begitu saja. Apabila keadaan ini dibiarkan terus-menerus, maka semakin lama pabrik akan kekurangan lahan untuk penimbunan limbah sehingga dimungkinkan terjadinya pencemaran lingkungan. Dengan demikian diperlukan upaya untuk mengatasi permasalahan tersebut, salah satu alternatif adalah dengan melakukan daur ulang limbah menjadi bahan bangunan seperti batako . Sehingga dengan memanfaatkan limbah abu terbang batubara (fly ash),limbah dasar abu btubara (bottom ash) dan limbah padat (sludge) pabrik karet sebagai agrerat batako diharapkan dapat tercapai penyerapan air < 35%dengan kekuatan mekanik 2-7 MPa (menurut PUBI 1982).

1.2 Perumusan Masalah

Yang menjadi rumusan masalah dalam penelitian ini adalah :

1. Apakah limbah abu terbang batubara (fly ash), limbah abu dasar batubara

(bottom ash) dan limbah padat (sludge) industri karet dapat dipakai sebagai

bahan campuran/aditif pembuatan batako ?

1.3. Pembatasan Masalah

Penelitian ini hanya dibatasi pada :

1. Limbah batubara yang dipakai adalah limbah abu terbang (fly ash) dan limbah abu dasar batubara (bottom ash) yang diperoleh dari sisa pembakaran salah satu industri oleokimia yang ada di KIM 2 Medan, sedangkan limbah padat (sludge) industri karet diperoleh dari industri pengolahan karet di Tanjung Morawa.

2. Pengujian karakteristik sampel batako dilakukan setelah pengeringan secara alami selama 28 hari, dengan jenis – jenis pengujian sebagai berikut : Uji Densitas, Uji Penyerapan Air, Uji Tekan (Compressive Strength), Uji Patah (Bending Strength), dan Uji Hammer test dan Uji foto Mikroskopik .

1.4. Tujuan Penelitian

Dari uraian di atas maka dapatlah dirumuskan tujuan penelitian ini :

1. Memanfaatkan limbah abu terbang batubara (fly ash), limbah abu dasar batubara (bottom ash) dan limbah padat (sludge) industri karet untuk pembuatan batako.

2. Mengetahui seberapa besar pengaruh abu terbang batubara (fly ash), limbah dasar batubara (bottom ash) dan limbah padat (sludge) industri karet terhadap karakteristik batako.

3. Mengetahui logam bahan beracun berbahaya yang terkandung didalam limbah abu terbang batubara dan limbah padat (sludge) industri karet.

1.5. Manfaat Penelitian

Penelitian ini diharapkan dapat bermanfaat sebagai :

2. Memberikan informasi kepada industri pemakai batubara dan industri pengolahan karet cara pengolahan limbahnya untuk mengurangi pencemaran lingkungan.

1.6. Metodologi Penelitian

Penelitian ini bersifat penelitian laboratorium dengan beberapa tahapan yaitu tahap analisis logam B3, preparasi bahan batako, tahap pembuatan batako dan tahap karakterisasi dengan menggunakan uji densitas, uji penyerapan air, uji tekan (compressive strength), uji patah (bending strength), uji hammer test dan uji foto mikroskopik.

Yang menjadi variabel tetap pada penelitian ini adalah komposisi semen , pasir dan air sedangkan variabel bebas adalah komposisi bottom ash dan fly

ash dan limbah padat (sludge) industri karet. Yang menjadi parameter

(variable terikat) pada penelitian ini adalah : 1. Kuat tekan (Compressive Strength) 2. Kuat patah (Bending Strength) 3. Hammer test

4. Densitas 5. Serapan air 6. Foto mikroskopik

1.7. Lokasi Penelitian

BAB 2

TINJAUAN PUSTAKA

2.1. Batubara

Batubara adalah salah sat batuan sedimen yang dapat terbakar, terbentuk dari endapan organik, utamanya adalah sisa-sisa tumbuhan dan terbentuk melalui proses pembatubaraan. Unsur-unsur utamanya terdiri dar organik yang memiliki sifat-sifat fisika dan kimia yang kompleks yang dapat ditemui dalam berbagai bentuk. Analisa unsur memberikan rumus formula empiris seperti C137H97O9NS untuk bituminus dan C240H90O4NS untuk antrasit

Potensi batubara di Indonesia cukup besar dan tersebar mulai dari pulau Sumatera, Kalimantan Jawa,Sulawesi serta Irian. Dalam rangka diversifikasi sumber energi minyak bumi, pemerintah mencanangkan batubara sebagai salah satu alternatif. Kendala pemanfaatan batubara adalah terbentuknya limbah berbentuk abu yang dapat merusak tungku pembakaran (terbentuknya slag) serta jumlah produk limbah yang dihasilkan.

2.2. Abu Batubara

Saat ini penggunaan batubara di kalangan industri semakin meningkat, karena selain harga yang relatif murah juga harga bahan bakar minyak untuk industri cenderung naik. Penggunaan batubara sebagai sumber energi pengganti BBM, disatu sisi sangat menguntungkan namun disisi lain menimbulkan masalah, yaitu abu batubara yang merupakan hasil samping pembakaran batubara. Dari sejumlah pemakaian batubara akan dihasilkan abu batubara sekitar 2 – 10 % (tergantung jenis batubaranya, low calory atau hight calory). Sampai saat ini pengelolaan limbah abu batubara oleh kalangan industri hanya ditimbun dalam areal pabrik saja (ash

disposal).

Abu batubara adalah bagian dari sisa pembakaran batubara yang berbentuk partikel halus amorf dan abu tersebut merupakan bahan anorganik yang terbentuk dari perubahan bahan mineral (mineral matter) karena proses pembakaran. Dari proses pembakaran batubara pada unit penmbangkit uap (boiler) akan terbentuk dua jenis abu yaitu abu terbang (fly ash) dan abu dasar (bottom ash) Komposisi abu batubara yang dihasilkan terdiri dari 10 - 20 % abu dasar, sedang sisanya sekitar 80 - 90 % berupa abu terbang. Abu terbang ditangkap dengan electric precipitator sebelum dibuang ke udara melalui cerobong.

Tabel 2.1. Kandungan logam berat pada abu batubara

No Jenis abu batubara Kandungan logam berat (ppm)

Cu Pb Zn Cd Cr

1 Abu batubara bukit asam 298 19 391 11 224 2 Abu batubara Ombilin 87 15 153 tt 120

Sumber : Puslitbang Teknologi Mineral dan Batubara, Departemen ESDM, 2003

2.3. Fly Ash

Fly ash merupakan material yang memiliki ukuran butiran yang halus,

berwarna keabu-abuan dan diperoleh dari hasil pembakaran batubara. Pada intinya fly

ash mengandung unsur kimia antara lain silika (SiO2), alumina (Al2O3), fero oksida (Fe2O3) dan kalsium oksida (CaO), juga mengandung unsur tambahan lain yaitu magnesium oksida (MgO), titanium oksida (TiO2), alkalin (Na2O dan K2O), sulfur trioksida (SO3), pospor oksida (P2O5

Menurut ASTM C618 fly ash dibagi menjadi dua kelas yaitu fly ash kelas F dan kelas C. Perbedaan utama dari kedua ash tersebut adalah banyaknya calsium, silika, aluminium dan kadar besi di ash tersebut. Walaupun kelas F dan kelas C sangat ketat ditandai untuk digunakan fly ash yang memenuhi spesifikasi ASTM C618, namun istilah ini lebih umum digunakan berdasarkan asal produksi batubara atau kadar CaO. Yang penting diketahui, bahwa tidak semua fly ash dapat memenuhi persyaratan ASTM C618, kecuali pada aplikasi untuk beton, persyaratan tersebut harus dipenuhi.

) dan Karbon.

Fly ash kelas F: merupakan fly ash yang diproduksi dari pembakaran batubara

anthracite atau bituminous, mempunyai sifat pozzolanic dan untuk mendapatkan sifat cementitious harus diberi penambahan quick lime, hydrated lime, atau semen. Fly ash kelas F ini kadar kapurnya rendah (CaO < 10%).

Fly ash kelas C: diproduksi dari pembakaran batubara lignite atau sub-bituminous

untuk mengeras dan menambah strength apabila bereaksi dengan air) dan sifat ini timbul tanpa penambahan kapur. Biasanya mengandung kapur (CaO) > 20% (Sri Prabandiyani Retno Wardani,2008)

Karakteristik Fly Ash :

a. Dari segi gradasinya, jumlah prosentase yang lolos dari saringan No. 200 (0,074 mm) berkisar antara 60% sampai 90%.

b. Warna dari fly ash dapat bervariasi dari abu- abu sampai hitam tergantung dari jumlah kandungan karbonnya, semakin terang semakin rendah kandungan karbonnya.

c. Fly ash bersifat tahan air (hydrophobic) (Ary setiawan,dkk,2009).

2.4.Pemanfaatan fly ash dan bottom ash

Secara umum ukuran fly ash/bottom ash dapat langsung dimanfaatkan di pabrik semen sebagai substitusi batuan trass dengan memasukkannya pada cement

mill menggunakan udara tekan (pneumatic system). Disamping dimanfaatkan di

industri semen, fly/bottom ash dapat juga dimanfaatkan menjadi campuran asphalt (ready mix), campuran beton (concerete) dan dicetak menjadi paving bloc Dari suatu penelitian empiric untuk campuran sbb :

− Kapur : 40%

− Fly ash : 10%

− Pasir : 40%

− Semen : 10%

Pabrik semen juga memerlukan fly ash yang digunakan sebagai pengganti (substitusi) batuan trass yang bersifat pozzolanic untuk pembuatan semen tahan asam (PPC). Penggunaan fly ash di salah satu pabrik semen berkisar antara 4-6 % berat raw mill.

Jumlah Batubara (6300 kkal/kg) yg dibakar = 70 ton

Fly ash = 0.5 ton

Bottom ash = 10 -12 ton

Total ash = 10, 5 -12 ton (15-17% dari total batubara yang dibakar)

Bottom ash dapat digunakan kembali, nilai kalorinya = 3000 kkal/kg

Perbandingan bottom ash dgn batubara asli = 2 : 5 (http:/

Fly-ash atau abu terbang yang merupakan sisa-sisa pembakaran batu bara,

yang dialirkan dari ruang pembakaran melalui ketel berupa semburan asap, yang telah digunakan sebagai bahan campuran pada beton. Abu terbang sendiri tidak memiliki kemampuan mengikat seperti halnya semen. Tetapi dengan kehadiran air dan ukuran partikelnya yang halus, oksida silika yang dikandung oleh abu terbang akan bereaksi secara kimia dengan kalsium hidroksida yang terbentuk dari proses hidrasi semen dan menghasilkan zat yang memiliki kemampuan mengikat.

Saat ini fly ash banyak dipakai untuk campuran beton, mengingat fly ash mengandung bahan pozzolan yaitu silikat dan aluminat serta sedikit unsur kalsium. Abu terbang sangat baik digunakan sebagai bahan pengikat pada campuran mortar karena bahan penyusun utamanya adalah Silikon dioksida (SiO2), alumunium (Al2O3) dan Ferrum Oksida (Fe2O3). Dengan menggunakan abu terbang sebanyak 20%-30% dari berat semen akan dapat meningkatkan kuat tekan beton. Dengan mengurangi penggunaan semen berarti dapat menurunkan biaya material beton. Beberapa kegunaan abu terbang yang lain adalah :

1. Penyusun beton untuk jalan dan bendungan 2. Penimbun lahan bekas pertambangan 3. Recovery magnetit, cenosphere, dan karbon

4. Bahan baku keramik, gelas, batu bata, dan refraktori 5. Bahan penggosok (polisher)

7. Pengganti dan bahan baku semen

8. Aditif dalam pengolahan limbah (waste stabilization) 9. Konversi menjadi zeolit dan adsorben (Sri Mulyasih,2010)

2.5. Batako

Penggunaan bata merah dan batako sebagai bahan bangunan pembuat dinding sudah populer dan menjadi pilihan utama masyarakat di Indonesia sampai dengan saat ini, namun dari bahan-bahan bangunan ini mempunyai kelemahan tersendiri yaitu berat per meter kubiknya yang cukup besar sehingga berpengaruh terhadap besarnya beban mati pada struktur bangunan. Menurut Wijanarko, W. 2008 yang dikutipnya dari Tjokrodimuljo, 1996. Ada beberapa metode yang dapat digunakan untuk mengurangi berat jenis beton atau membuat beton lebih ringan antara lain sebagai berikut:

1. Dengan membuat gelembung-gelembung gas/udara dalam adukan semen sehingga terjadi banyak pori-pori udara di dalam betonnya. Salah satu cara yang dapat digunakan adalah dengan menambah bubuk aluminium kedalam campuran adukan beton.

2. Dengan menggunakan agregat ringan, misalnya tanah liat, batu apung atau agregat buatan sehingga beton yang dihasilkan akan lebih ringan dari pada beton biasa.

3. Dengan cara membuat beton tanpa menggunakan butir-butir agregat halus atau pasir yang disebut beton non pasir. (Wijanarko.W, 2008).

biasanya disesuaikan pada penggunaan dan pencampuran bahan bakunya (mix design). Jenis batako ringan terbagi menjadi dua bagian yaitu: batako ringan berpori ( aerated concrete) dan batako ringan non aerated.

Batako yang baik adalah setiap batako permukaannya rata dan saling tegak lurus serta mempunyai kuat tekan yang tinggi. Persyaratan batako menurut PUBI-(1982) pasal 6 antara lain adalah “permukaan batako harus mulus, berumur minimal satu bulan, waktu pemasangan harus sudah kering, berukuran panjang ±400 mm, lebar ±200 mm, tebal 100 – 200 mm, kadar air 25 – 35% dari berat, dengan kuat tekan 2 – 7 MPa (PUBI, 1982).

2.6. Semen

Semen adalah bahan-bahan yang memperlihatkan sifat-sifat karakteristik mengenai pengikatan serta pengerasannya jika dicampur dengan air, sehingga terbentuk pasta semen. Tujuan dari penggunaan semen adalah mencampurkan butir-butir batu sedemikian sehingga menjadi massa yang padat. Penggunaannya antara lain adalah untuk pembuatan beton, adukan untuk beton dan barang-barang lain.

Fungsi semen secara umum adalah untuk merekatkan butiran-butiran agregat agar terjadi suatu massa yang padat. Kandungan silikat dan aluminat pada semen merupakan unsur utama pembentuk semen yang mana apabila bereaksi dengan air akan menjadi media perekat. Media perekat ini kemudian akan memadat dan membentuk massa yang keras (Tjokrodimuljo, 1996).

Mulyono,2005).Standar Nasional Indonesia membagi semen Portland menjadi 5 jenis

(Syarif Hidayat, 2009), yaitu :

1. Jenis I, yaitu semen Portland untuk penggunaan umum yang tidak memerlukan persyaratan-persyaratan khusus.

2. Jenis II, yaitu semen Portland yang penggunaannya memerlukan ketahanan terhadap sulfat atau kalor hidrasi sedang.

3. Jenis III, semen Portland yang dalam penggunaannya memerlukan kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi.

4. Jenis IV, semen Porland yang dalam penggunaannya memerlukan kalor hidrasi rendah.

5. Jenis V. Semen Porland yang dalam penggunaannya memerlukan ketahanan tinggi terhadap sulfat.

Semen dapat dibedakan menjadi 2 kelompok (Shinroku Saito, 1985), yaitu :

1. Semen non-hidrolik , tidak dapat mengikat dan mengeras di dalam air akan tetapi dapat mengikat dan mengeras di udara. Contoh : kapur tohor, aspal, gypsum. 2. Semen hidrolik, mempunyai kemampuan untuk mengikat dan mengeras di dalam

air. Contoh : semen Portland, semen Terak, semen alam. Semen yang digunakan untuk campuran beton ini adalah semen Portland yang merupakan campuran Silikat Kalsium dan Almunium Kalsium yang dapat berhidrasi bila terdapat air (semen tidak mengeras karena pengeringan tetapi oleh reaksi hidrasi kimia yang melepaskan panas).

Reaksi hidrasi kimia :

Aluminium Kalsium : Ca3Al2O6 + 6H2O → Ca3Al2(OH) Silikat Kalsium : Ca

12

2SiO4 + x H2O → Ca2SiO4 . x H2

Material semen adalah material yang mempunyai sifat-sifat adhesif dan kohesif yang diperlukan untuk mengikat agregat-agregat menjadi suatu massa yang padat yang mempunyai kekuatan yang cukup. Apabila semen dicampur dengan air

O (Ferdinan L.S and

dan membentuk suatu adukan yang halus, bahan tersebut lambat laun akan mengeras sampai menjadi padat. Proses ini dikenal sebagai proses pemadatan dan pengerasan. Semen dikatakan telah memadat apabila telah mencapai kekakuan yang cukup untuk memikul suatu tekan tertentu yang diberikan, setelah itu ia akan berproses terus untuk suatu jangka waktu yang cukup lama hingga mengeras, yaitu untuk mendapatkan kekuatan yang lebih besar. Air didalam adukan melarutkan material pada permukaan butir-butir semen dan membentuk suatu koloida yang secara berangsur-angsur bertambah volume dan kekakuannya.

Proses hidrasi akan terus berlangsung lebih dalam ke dalam butir-butir semen, dengan kecepatan yang makin lama makin berkurang, sesuai dengan berlangsungnya proses pengakuan dan pengerasan dari massa tersebut. Supaya terjadi proses hidrasi secara lengkap pada sejumlah semen, menurut H. Rusch, secara kimiawi diperlukan jumlah air yang beratnya kurang lebih 25 % dari berat semen tersebut. Proses kimiawi yang terjadi pada proses pemadatan dan pengerasan akan melepaskan panas, yang dikenal sebagai panas dari hidrasi.

Batu kapur merupakan elemen utama untuk semua jenis semen. Jenis semen dengan berbagai mutu diperoleh dengan mengatur komposisi kapur atau dengan mengatur kapur dengan komponen-komponen lain dari semen.

Dengan membakar bahan mentah yang bersangkutan maka bahan tersebut akan kehilangan air dan karbon dioksida, bahan baru hasil pembakaran mempunyai kemampuan untuk menyerap air lagi apabila digiling halus, sehingga setelah itu bila dicampur dengan air bahan halus tersebut dapat membentuk dirinya kembali menjadi batu.

guncangan atau panas, sebab kekuatannya dapat berkurang sehingga tidak sesuai lagi dengan persyaratan

Proses pengerasan berlangsung sejak tercapainya pengikatan awal. Lamanya proses pengerasan serta penambahan kekuatan berlangsung untuk jangka waktu yang lama. Bahan yang bersangkutan memerlukan perlakuan yang hati-hati dan tidak boleh dipengaruhi oleh perlakuan-perlakuan kasar dari luar.

2.7. Air

Secara umum air yang digunakan untuk campuran beton harus bersih, tidak boleh mengandung minyak, asam alkali, zat organis atau bahan lainnya yang dapat merusak beton. Sebaiknya dipakai air tawar yang dapat diminum. Air yang digunakan dalam pembuatan beton pra-tekan dan beton yang akan ditanami logam aluminium (termasuk air bebas yang terkandung dalam agregat ) tidak boleh mengandung ionklorida dalam jumlah yang membahayakan ( Mulyono, T., 2005 ).

2.8. Agregat

Agregat adalah bahan pengisi yang berfungsi sebagai penguat. Biasanya, Agregat berkisar 60 % sampai 80 % total volume beton (Thornton, 1985). Agregat merupakan bahan yang bersifat kaku dan memiliki stabilitas volume dan durabilitas yang baik dari pada semen.

juga berpengaruh terhadap sifat tahan susut dan keretakan pada produk bahan bangunan campuran semen (Van Vlack, 2004).

Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4,80 mm (4,75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4,80 mm (4,74 mm). Agregat dengan ukuran lebih besar dari 4,80 mm dibagi lagi menjadi dua : yang berdiameter antara 4,80 – 40 mm disebut kerikil beton dan yang lebih dari 40 mm disebut kerikil kasar. (Mulyono T, 2005).

2.9. Sludge

Sludge merupakan padatan hasil pengolahan limbah cair yang berasal dari bak sedimentasi yang perlu dilakukan penangannya atau tempat penyimpanan. Sludge ini selain mengandung berbagai jenis mikroorganisme juga mengandung berbagai jenis senyawa organik yang tidak dapat diuraikan oleh mikroorganisme. Lumpur yang dibiarkan di tempat terbuka tanpa penanganan lebih lanjut berpotensi sebagai sumber pencemar.

2.10. Karakteristik Batako 2.10.1. Sifat Fisis

2.10.1.1. Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin tinggi densitas (massa jenis) suatu benda , maka semakin besar pula massa setiap volumenya. Densitas rata-rata setiap benda merupakan total massa dibagi total volumenya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih rendah. Air memiliki densitas yang dipandang sebagai referensi nilai pada kondisi standar suhu 40

Perhitungan densitas menggunakan persamaan :

C tekanan 1 atmosfer secara internasional massa jenis air 1 gr/cm3.

ρ = �

� ……….(2.1)

dimana : ρ = densitas benda (g/cm3) m = massa benda ( g) V = volume benda (cm)

2.10.1.2. Penyerapan Air

Besar kecilnya penyerapan air oleh beton sangat dipengaruhi oleh pori atau rongga yang terdapat pada beton. Semakin banyak pori-pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang. Rongga (pori) yang terdapat pada beton terjadi karena kurang tepatnya kualitas dan komposisi material penyusunnya. Pengaruh rasio yang terlalu besar dapat menyebabkan rongga, karena terdapat air yang tidak bereaksi dan kemudian menguap dan meninggalkan rongga (Bishop dan Smallman, 1991).

Penyerapan air = ���������������ℎ−�����������������

����� ������������ x 100 % ………(2.2)

2.11. Sifat Mekanik

2.11.1. Kekuatan Tekan (Compressive Strength).

Pemeriksaan kuat tekan mortar dilakukan untuk mengetahui secara pasti akan kekuatan tekan mortar dari mortar yang sebenarnya apakah sesuai dengan kuat tekan yang direncanakan atau tidak.

Standar yang digunakan pada pengujian ini adalah ASTM C 270-2004 dan ASTM C 780. Alat yang digunakan pada tes uji tekan mortar adalah Tokyo Testing

Machine Type-20E MGF No. 6079. Pembebanan diberikan sampai benda uji runtuh,

yaitu pada saat beban maksimum bekerja. Beban maksimum dicatat sebagai Fmax. Kuat tekan (compressive strength) batako merupakan perbandingan besarnya beban maksimum yang dapat ditahan bahan dengan luas penampang bahan yang mengalami gaya tersebut.

Secara matematis besarnya kuat tekan suatu bahan (Shinroku Saito,1985):

A F

P = max

……..(2.3) dimana:

P = Kuat tekan (N/m2) F = Gaya maksimum (N) A = Luas permukaan (m2)

2.11.2. Kekuatan Patah (Bending Strength)

Kekuatan patah sering disebut Modulus of Rapture (MOR) yang menyatakan ukuran ketahanan bahan terhadap tekanan mekanis dan tekanan panas (thermal

stress). Pengukuran kekuatan patah sampel digunakan dengan metode titik tumpu

(triple point bending), nilai kekuatan patah dapat ditentukan dengan standar ASTM

C.733-79

Persamaan kekuatan patah (Bending Strength) suatu bahan dinyatakan dengan persamaan sebagai berikut :

Kekuatan patah = :3��

2�ℎ2 ……(2.4)

Dimana : P = Gaya tekan (kgf)

L = Jarak 2 penumpuan (cm)

b dan h = dimensi sampel (lebar dan tinggi) (cm)

Gambar 2.1. Contoh Benda Uji Bending Strength

2.11.3.Uji Hammer Test

Hammer test yaitu suatu alat pemeriksaan mutu beton tanpa merusak beton. Disamping itu dengan menggunakan metode ini akan diperoleh cukup banyak data dalam waktu yang relatif singkat dengan biaya yang murah.

Metode pengujian ini dilakukan dengan memberikan beban intact (tumbukan) pada permukaan beton dengan menggunakan suatu massa yang diaktifkan dengan menggunakan energi yang besarnya tertentu. Jarak pantulan yang timbul dari massa tersebut pada saat terjadi tumbukan dengan permukaan beton benda uji dapat memberikan indikasi kekerasan juga setelah dikalibrasi, dapat memberikan pengujian ini adalah jenis "Hammer". Alat ini sangat berguna untuk mengetahui keseragaman material beton pada struktur. Karena kesederhanaannya, pengujian dengan menggunakan alat ini sangat cepat, sehingga dapat mencakup area pengujian yang luas dalam waktu yang singkat. Alat ini sangat peka terhadap variasi yang ada pada permukaan beton, misalnya keberadaan partikel batu pada bagian-bagian tertentu dekat permukaan.

Oleh karena itu, diperlukan pengambilan beberapa kali pengukuran disekitar setiap lokasi pengukuran, yang hasilnya kemudian dirata-ratakan British Standards (BS) mengisyaratkan pengambilan antara 9 sampai 25 kali pengukuran untuk setiap daerah pengujian seluas maksimum 300 mm2.

Secara umum alat ini bisa digunakan untuk: - Memeriksa keseragaman kwalitas beton pada struktur.

- Mendapatkan perkiraan kuat tekan beton. (Mawardi Lubis 2003)

2.12. Pengujian Morfologi dengan Scanning Electron Microscopy (SEM)

Scanning Elektron Mikroskopy (SEM) merupakan alat yang dapat membentuk

elektron pancaran karena jauh lebih mudah mempelajari struktur permukaan atau morfologi itu secara langsung (Stevens, 2001).

Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar X, elektron sekunder dan absorpsi elektron. Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 µm dari permukaan.

BAB 3

METODOLOGI PENELITIAN

3.1. Alat

− Neraca

− Alat-alat gelas yang ada di laboratorium

− Ayakan No 30 (0,6 mm)

− Alat uji kekuatan tekan Tokyo Testing Machine Type-20E MGF

− Alat uji kekuatan patah Tokyo Testing Machine Type-20E MGF

− Mikroskop electron Jeol Type JSM-6360 LA

− Hot Plate Stirer

− Spektrometer ICP Varian 715-ES

− Kertas Saring Whatman

− Mesin Press Hidraulik Model HPTS.0001.08.

− Mortal dan Alu

− Hammer Test No.C 181N 5041 Mod.Dep.

3.2. Bahan

− H2SO4

− HNO

(pekat) p.a Merck

3

− Limbah abu terbang batubara (fly ash)

− Limbah abu dasar batubara (bottom ash)

− Limbah padat industri karet (sludge)

− Semen Portland

− Pasir

− Akuades

3.3. Prosedur Penelitian

3.3.1. Analisis Logam B3 dengan Menggunakan Metode ICP-AES (Inductively Coupled Plasma – Atomic Emission Spectrometer)

1. Sampel padat abu batubara (fly ash dan bottom ash) dan limbah padat (sludge) industri karet dihaluskan dan ditimbang sebanyak 0,5 gram

2. Ditambahkan 3 ml H2SO4

3. Kemudian dipanaskan hingga mendekati kering pekat

4. Setelah dingin ditambahkan 10 ml HNO3

5. Setelah semua sampel larut kemudian diencerkan dengan akuades dalam labu takar 50 ml hingga tanda batas kemudian sampel diuji dengan menggunakan Spektrometer ICP

pekat

3.3.2. Preparasi Sampel

Untuk menentukan komposisi bahan baku mengacu pada proporsi campuran agregat dalam beton yaitu sekitar 70% - 80% atau perbandingan semen terhadap agregat 1 : 4 ( T. Mulyono, 2005 ) sehingga sampel batako pada penelitian ini mengacu pada batako standar dengan komposisi semen : pasir : air = 1 : 4 : 0,6. Sampel dibuat dalam 2 kategori yaitu sampel A adalah untuk mengetahui peranan fly ash dalam kekuatan sampel dan sampel B adalah untuk mengetahui peranan bottom ash dan

Untuk sampel A (Tahap I) :

Masukkan semen, fly ash dan pasir ke dalam talam kemudian diaduk dengan sendok semen ( skrap ) sampai campuran merata. Setelah itu tambahkan air ke dalam adukan dan diamkan ± 4 menit kemudian diaduk sampai merata. Adukan ( mortar ) siap untuk dicetak. Komposisi pencampuran semen, fly ash,pasir dan air disajikan pada tabel berikut:

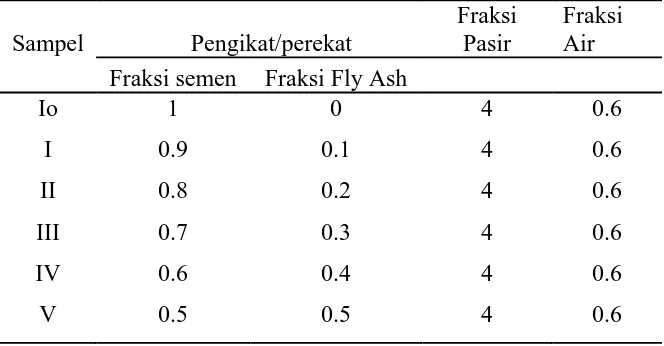

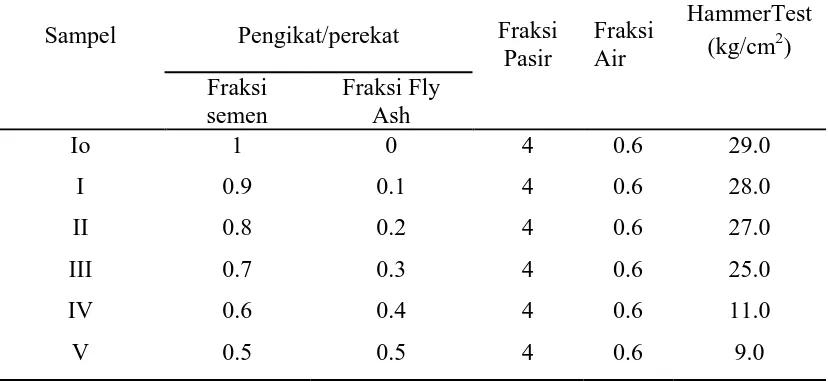

Tabel 3.1. Komposisi Semen, Fly Ash, Pasir dan Air

Sampel Pengikat/perekat

Fly ash yang digunakan mulai dari 10%,20%,30%,40% dan 50% dari berat semen

awal

Untuk sampel B (Tahap II) :

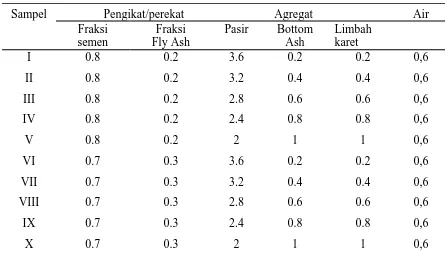

Tabel 3.2. Komposisi Semen, Fly Ash, Pasir, Bottom ash , limbah padat (sludge)

Komposisi semen 0,8 dan 0,7 bagian serta fly ash 0,2 dan 0,3 bagian diperoleh dari hasil pengujian pada tahap I (nilai optimum). Bottom ash dan limbah padat (sludge) industri karet yang ditambahkan 5%, 10%, 15%, 20% dan 25 % dari berat awal pasir

3.3.3. Pencetakan Sampel 1. Jenis Cetakan

2. Pencetakan

A. Sampel Berbentuk Balok (12x3x3) cm

1. Timbang hasil adukan ( mortar ) sebanyak 200 gram lalu masukkan ke dalam cetakan berbentuk balok, kemudian dipadatkan dengan menggunakan alat press hidraulik.

3

2. Setelah dipadatkan, keluarkan dari cetakan kemudian dikeringkan secara alami tanpa dijemur panas matahari selama 28 hari

3. Sampel batako yang terbentuk dikarakterisasi dengan uji kuat patah dan foto mikroskopik.

B. Sampel Berbentuk Kubus (5x5x5) cm

1. Timbang hasil adukan ( mortar ) sebanyak 200 gram lalu masukkan ke dalam cetakan berbentuk kubus, kemudian padatkan dengan menggunakan alat press hidraulik.

3

2. Setelah dipadatkan, keluarkan dari cetakan kemudian dikeringkan secara alami tanpa dijemur panas matahari selama 28 hari

3. Sampel batako yang terbentuk dikarakterisasi dengan uji densitas, serapan air dan kuat tekan kekerasan dan foto mikroskopik.

3.3.4. Pengujian sampel 3.3.4.1. Uji Densitas

Cara kerja pengujian Densitas diamati dengan menggunakan prinsip Archimedes dan mengacu pada standar ASTM C-00-2005, prosedur yang dilakukan adalah : 1. Sampel batako kering berbentuk kubus (5x5x5) cm3 ditimbang diudara dan

2. Sampel uji kemudian direndam dengan air selama 24 jam lalu dikeringkan dengan kertas koran dan ditimbang diudara, massanya dicatat sebagai masa basah (Wb)

3. Sampel uji ditimbag dalam air dan massanya dicatat sebagai massa dalam air (Wg)

4. Kemudian dihitung densitas sampel batako dengan rumus Densitas = ��

��−��x ρ air ……(3.1)

3.3.4.2. Uji Serapan Air

Cara pengujian Serapan Air mengacu pada standar ASTM C-20-00-2005, prosedur yang dilakukan adalah :

1. Sampel batako kering berbentuk kubus (5x5x5) cm3

2. Sampel uji kemudian direndam dengan air selama 24 jam lalu dikeringkan dengan kertas koran dan ditimbang diudara, massanya dicatat sebagai masa basah (Wb)

ditimbang diudara dan massanya dicatat sebagai masa kering (Wk)

3. Kemudian dihitung nilai serapan airnya dengan rumus persamaan 2.2

3.3.4.3. Hammer Test

Pengujian ini dilakukan untuk memeriksa mutu kekerasan dan juga kekuatan tekan batako dengan alat hammer test dengan no seri C 181N 5041 Mod. Dep. Dimana alat ditekan pada sampel dan dibaca nilainya yang tertera dimonitor alat. Prosedurnya adalah :

1. Sampel batako yang berbentuk kubus diletakkan pada permukaan yang rata 2. Kemudian benamkan hammer test pada benda uji hingga terdengar bunyi “klik” 3. Angkat alat dari sampel dan lihat nilai pembacaan pada monitor alat

3.3.4.4. Uji Kuat Tekan

Alat yang digunakan pada uji kuat tekan adalah Tokyo Testing Machine

Type-20E MGF No. 6079 dengan kapasitas 2000 Kgf dan mengacu pada ASTM C 270-

2004, ASTM C-780 atau SNI 03-0691-1996. Dengan prosedur pengujian sebagai berikut :

1. Sampel yang di uji berbentuk kubus dengan sisi 50 mm, dengan luas permukaan 2500 mm2

2. Selanjutnya sampel ditempatkan pada mesin uji tekan. Kemudian diberikan pembebanan sebesar 2000 Kgf dengan kecepatan 10 mm/menit sampai benda uji runtuh, yaitu pada saat beban maksimum bekerja. Beban maksimum dicatat sebagai P max (dalam satuan Kgf).

.

3. Dihitung nilai uji kuat tekan dengan menggunakan persamaan 2.3.

3.3.4.5.Uji Foto Mikroskopik

Dengan prosedur pengujian sebagai berikut :

1. Sampel dilapisi dengan emas bercampur palladium dalam suatu ruangan bertekanan (vacum evaporator) 1492 x 102 atm

2. Kemudian disinari dengan pancaran elektron bertenaga + 10 kV pada ruangan khusus sehingga mengeluarkan elektron skunder dan elektron terpental yang dapat di deteksi oleh detektor Scientor yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya Cathode Ray Tube (CTD).

3.3.4.6 Uji kuat Patah

Pengujian ini dilakukan untuk mengetahui kuat patah batako dari sampel uji yang berbentuk balok dengan ukuran 12 cm x 3 cm x 3 cm. Alat yang digunakan dalam pengujian ini adalah Tokyo Testing Machine Type-20E MGF No. 6079 dengan kapasitas 2000 Kgf .

Pengujian dilakukan dengan mengacu pada ASTM C 133-97 dan ASTM C 348-2002. Prsosedur pengujiannya adalah :

1. Sampel diletakkan memanjang diatas dua tumpuan dengan jarak sangga sebesar 100 mm.

2. Kemudian diletakkan sampel di mesin penguji dimana jarak dari tepi balok ke tumpuan harus sama pada kedua ujungnya. Dan posisikan garis tengah spesimen tepat dibawah penekan.

3. Secara perlahan-lahan diberikan beban maksimum sebesar 100 kgf, dengan menurunkan penekan dengan kecepatan 5 mm/menit.

4. Pemompaan terus dilakukan perlahan sampai spesimen patah.

3.4. Bagan Penelitian

3.4.1. Analisis Logam B3 dengan Menggunakan Metode ICP-AES (Inductively Coupled Plasma – Atomic Emission Spectrometer)

Dilakukan hal yang sama untuk limbah padat (sludge) industri karet

Limbah Abu batubara

Dihaluskan

Ditimbang sebanyak 0,5 gram

Ditambahkan 3 ml H2SO4 pekat

Dipanaskan hingga mendekati kering

Ditambahkan 10 ml HNO3 pekat

Didinginkan

Diencerkan dengan akuades dalam labu takar 50 ml

Dianalisis kandungan logam dengan Spektrometer ICP Larutan

3.4.2. Pembuatan Batako untuk sampel A (Fly ash 0%,10%,20%,30%,40% dan 50% dari berat awal semen)

Fly ash Pasir Semen Portland Air

Penimbangan

Pencampuran

(Campuran Fly ash, Pasir,Semen Air)

Pencetakan

Pengeringan selama 28 hari

Karakterisasi

3.4.3. Pembuatan Batako untuk sampel B, Bottom ash dan limbah padat (sludge) industri karet 5%,10%,15%,20% dan 25% dari berat awal Pasir)

Fly ash Semen Portland Pasir Air

Penimbangan

Pencampuran

(Campuran Fly ash, Pasir, Bottom ash,limbah karet Semen, Air)

Pencetakan

Pengeringan selama 28 hari

Karakterisasi

(uji tekan,patah,hammer test,densitas,serapan air dan foto mikroskopik)

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil dan Analisis Pengujian Logam B3

Analisa logam berat pada sampel abu batubara (fly ash dan bottom ash) dan

sludge limbah industri karet dilakukan dengan Spektrometer Emission ICP. Adapun

hasil analisa logam dapat dilihat pada tabel 4.1.

Tabel 4.1. Hasil pengukuran logam berat pada sampel sludge dan abu batu bara

No Parameter Satuan Sludge Abu Batu Bara

1 Zn mg/l 454,695 -

2 Pb mg/l - 0,735983

3 Cd mg/l - -

4 Cr mg/l - 0,163685

5 Cu mg/l - 0,207795

Berdasarkan hasil uji logam tersebut terlihat bahwa limbah padat industri karet (sludge) mempunyai kandungan logam yang tinggi yaitu mengandung logam Zn sebesar 454,695 ppm (mg/l) sedangkan untuk abu batu bara kandungan logam beratnya masih kecil yaitu logam Pb, Cr dan Cu.

4.2. Hasil dan Analisis Pengujian Densitas

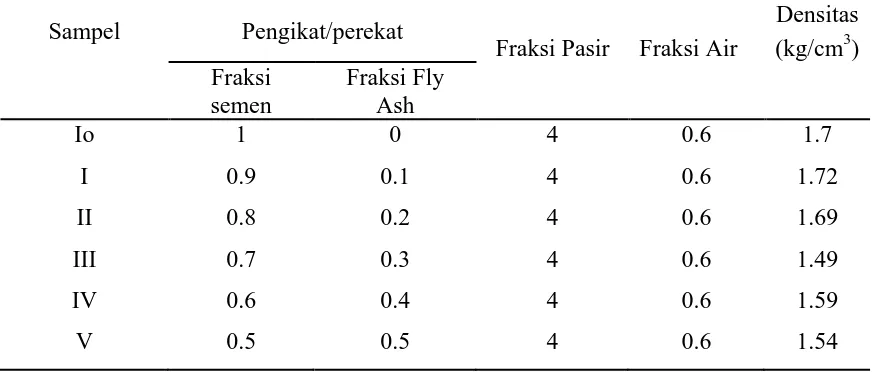

Pengujian densitas menggunakan prinsip Archimedes dan mengacu pada standar ASTM C-00-2005 dimana bertujuan untuk menentukan besarnya densitas sampel. Selanjutnya, dapat dilihat bahwa dari hasil pengukuran densitas, pengujian dilakukan setelah sampel berumur 28 hari dari mulai masa pencetakan. Berdasarkan penelitian terdahulu (Anni Sosilowati, 2010) ,pengeringan lebih dari 28 hari memberikan pengaruh yang signifikan. Hasil uji densitas pada sampel batako dengan penambahan fly

dilihat pada tabel 4.2, sedangkan hasil uji densitas sampel batako dengan penambahan agregat bottom ash dan limbah padat industri karet (sludge) dapat dilihat pada tabel 4.3.

Tabel 4.2. Hasil pengujian densitas batako dengan penambahan fly ash sebagi campuran/aditif pada semen

Sampel Pengikat/perekat

Fraksi Pasir Fraksi Air

Densitas

Tabel 4.3. Hasil pengujian densitas batako dengan penambahan agregat bottom ash dan

sludge sebagai campuran pasir

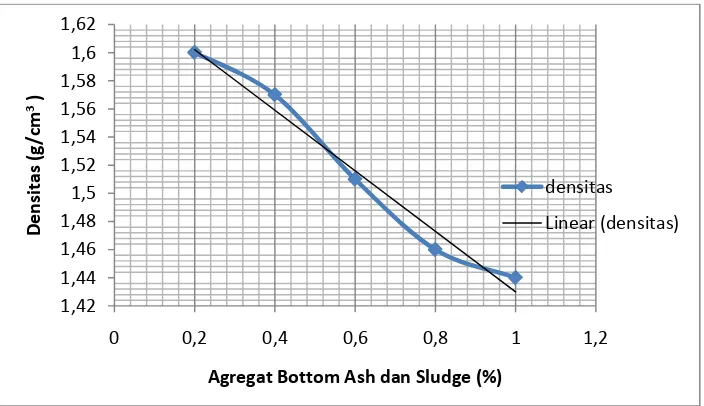

Gambar 4.1, 4.2 dan 4.3 merupakan grafik hubungan antara pengaruh penambahan fly

ash dan agregat bottom ash dan limbah padat industri karet (sludge) terhadap nilai

densitas batako.

Gambar 4.1. Grafik hubungan fraksi semen dengan densitas dengan penambahan fly ash 0%, 10%,20%,30%,40% dan 50% dari berat semen

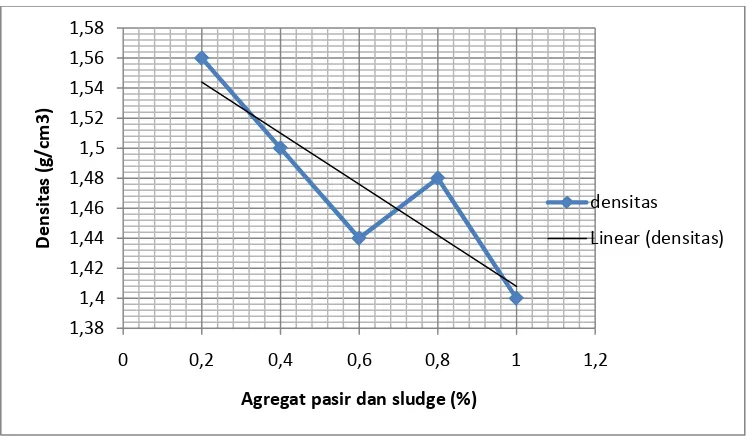

Gambar 4.2. Grafik hubungan pesentase bottom ash dan slugde dengan densitas pada komposisi semen 80% dan fly ash 20%

1,45

Agregat Bottom Ash dan Sludge (%)

densitas

Gambar 4.3. Grafik hubungan pesentase bottom ash dan slugde dengan densitas pada komposisi semen 70% dan fly ash 30%

Dari grafik hasil pengukuran densitas pada uji sampel batako tahap I untuk komposisi fly ash 0% - 50% terhadap berat awal semen berkisar antara 1,49 g/cm3 – 1.70 g/cm3. Sedangkan nilai densitas batako pada pengujian tahap II untuk komposisi

fly ash ditambah bottom ash dan limbah padat industri karet (sludge) diperoleh nilai

antara 1,40 g/cm3 – 1,60 g/cm3 . Penyebab turunnya nilai densitas ini adalah pada sampel batako tahap I dengan adanya penambahan fly ash sebagai campuran/aditif pada semen maka nilai densitas juga mengalami penurunan karena nilai densitas fly ash 0,66 g/cm3 lebih kecil jika dibandingkan dengan nilai densitas semen 1,04 g/cm3 . Hal ini juga disebakan karena terjadinya reaksi eksothermal antara CaO dan SiO2

Sedangkan pada sampel batako tahap II densitasnya juga cenderung mengalami penurunan seiring dengan penambahan agregat bottom ash dan limbah padat industri pada semen yang akan menimbulkan panas serta gelembung-gelembung gas yang terbentuk selama pencetakan, dan pada saat pengeringan gelembung - gelembung gas ini akan terurai. Dan juga disebabkan karena adanya fly ash pori-pori pada sampel akan semakin besar yang mengakibatkan kerapatan semakin berkurang, hal ini dapat diakibatkan karena fly

ash mengandung CaO yang bersifat higroskofis. 1,38

Agregat pasir dan sludge (%)

densitas

karet (sludge) sebagai campuran pasir, hal ini karena nilai densitas bottom ash dan limbah padat industri karet (sludge) lebih kecil jika dibandingkan dengan dengan nilai densitas pasir dan juga dengan adanya fly ash sebagai campuran semen juga menambah penurunan nilai densitas batako.

Berdasarkan densitasnya, beton dapat diklasifikasikan antara lain : beton ringan dengan densitas <1,75 g/cm3, medium dengan densitas 1,75 – 2,016 g/cm3, dan beton normal dengan densitas > 2,016 g/cm3(Carolyn Schierhorn, 2008). Penelitian sebelumnya untuk beton konvensional, nilai densitasnya berkisar 2,4 g/cm3 (Van Vlack,

2004). Dari referensi lain, nilai densitas beton semen Portland berkisar antara 2240 –

2400 kg/m3 (engineeringtoolbox, 2009). Sedangkan menurut ASTM C 134-95 densitas untuk beton konvensional 2,3 gr/cm3. Dari hasil pengukuran seluruh sampel batako pada tahap I dengan waktu pengerasan 28 hari terlihat bahwa nilai densitasnya berkisar antara 1,49 g/cm3 – 1,70 g/cm3, dan pada sampel batako tahap II nilai densitasnya antara 1,40 g/cm3 – 1,60 g/cm3

4.3. Hasil dan Analisis Pengujian Serapan Air

. Dengan membandingkan klasifikasi beton berdasarkan densitasnya dengan densitas sampel batako pengujian dapat ditarik kesimpulan bahwa sampel batako tersebut termasuk pada kategori batako ringan.

Pengujian penyerapan air ini mengacu pada ASTM C-20-00-2005 dimana bertujuan untuk menentukan besarnya persentase air yang terserap oleh sampel.

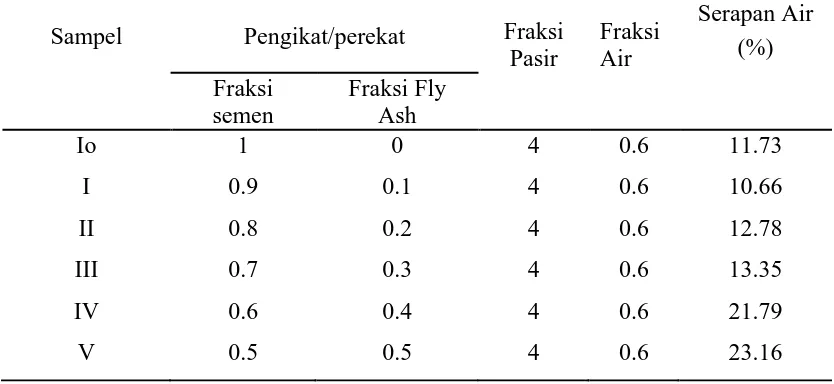

Tabel 4.4. Hasil pengujian serapan air batako dengan penambahan fly ash sebagi campuran/aditif pada semen

Sampel Pengikat/perekat Fraksi Pasir

Tabel 4.5. Hasil pengujian serapan batako dengan penambahan agregat bottom ash dan

sludge sebagai campuran pasir

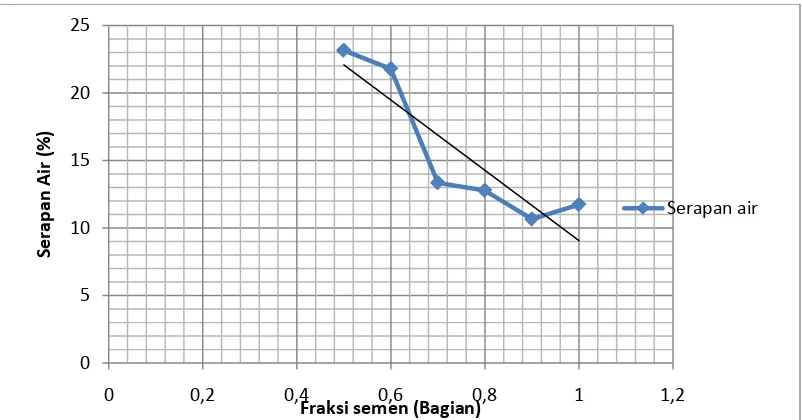

Gambar 4.4. Grafik hubungan fraksi semen dengan serapan air dengan penambahan fly ash 0%, 10%,20%,30%,40% dan 50% dari berat semen

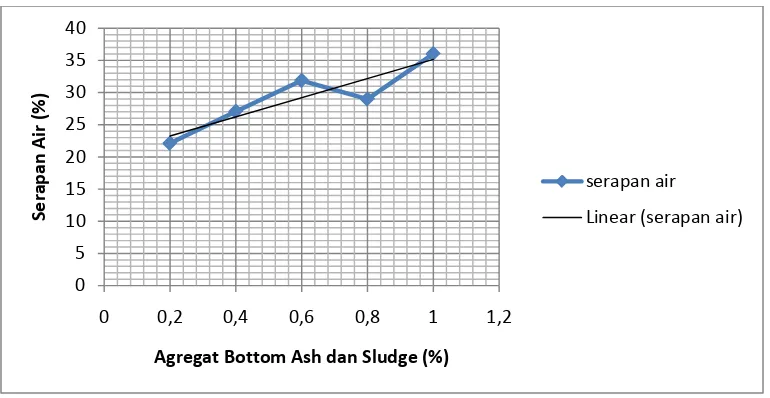

Gambar 4.5.Grafik hubungan persentase bottom ash dan slugde dengan serapan air pada komposisi semen 80% dan fly ash 20%

Agregat Bottom Ash dan Sludge (%)

serapan air

Gambar 4.6. Grafik hubungan persentase bottom ash dan slugde dengan serapan air pada komposisi semen 70% dan fly ash 30%

Serapan air sangat dipengaruhi oleh rongga-rongga udara yang terdapat dalam sampel batako, sedangkan rongga-rongga udara tergantung pada kwalitas pemadatan. Semakin banyak rongga berarti semakin banyak mengandung udara yang berarti semakin besar resapan air yang dialami sampel batako dan akhirnya sangat mempengaruhi kuat tekan dari batako.

Nilai serapan air untuk penggunaan fly ash sebagai campuran/aditif pada semen adalah antara 10,66% - 23,16% yang dapat dilihat dari grafik pada gambar 4.4 bahwa nilai serapan airnya semakin bertambah dengan bertambahnya persentase fly ash yang ditambahkan sedangkan nilai serapan air untuk blanko yaitu sampel batako tanpa penambahan fly ash adalah 11,73%, peningkatan yang signifikan terjadi pada penambahan fly ash sebanyak 40%-50%.

Pada penambahan fly ash 10% - 30% nilai serapan airnya masih kecil karena pada komposisi ini semua fly ash yang ditambahkan pada campuran batako bereaksi dengan kalsium hidroksida yang terdapat dalam semen sehingga nilai serapan airnya rendah. Sedangkan pada penambahan fly ash sebesar 40% - 50% terdapat sisa fly ash yang tidak bereaksi dengan kalsium hidroksida dari semen yang membentuk kalsium

0

Agregat Bottom Ash dan Sludge (%)

serapan air

silika hidrat sehingga hal ini akan menyebabkan kenaikan nilai penyerapan air pada batako tersebut.

Pada sampel batako tahap II yaitu batako yang dibuat dari campuran semen 80% , fly ash 20% dan penambahan agregat bottom ash dan limbah padat industri karet (sludge) sebanyak 5% sampai 25% nilai penyerapan airnya adalah 18,98% - 32,37% dimana nilai penyerapan airnya mengalami kenaikan dibandingkan nilai serapan air sampel blanko 11,73%. Hal yang sama juga terjadi pada batako yang dibuat dari campuran semen 70%, fly ash 30% dan penambahan agregat bottom ash dan limbah padat industri karet (sludge) sebanyak 5% sampai 25% nilai penyerapan airnya adalah 22,11% - 36,01 %. Tingginya nilai penyerapan air pada sampel batako tersebut dikarenakan bahan sludge dari limbah industri karet yang yang tidak semuanya berikatan dengan semen pada saat pencampuran dan cenderung mengikat air lebih banyak. Pada komposisi semen 80%, fly ash 20%, agregat bottom ash dan sludge 5% serta komposisi semen 70%, fly ash 30% agregat bottom ash dan sludge 5% menunjukkan persentase penyerapan air yang paling kecil yaitu sebesar 18,98 % dan 22,11%. Ini menunjukkan bahwa pada komposisi tersebut adalah yang terbaik pada uji penyerapan air dibandingkan komposisi campuran batako yang lain.

Menurut Persyaratan Umum Bahan Bangunan di Indonesia (PUBI) Departemen pekerjaan umum, 1982 bahwa penyerapan air rata-rata maksimum 25% untuk batako mutu B2 dan 35% untuk batako mutu B1 dan hal ini menunjukkan bahwa semua sampel yang telah diujikan, untuk nilai penyerapan airnya telah memenuhi nilai maksimum.

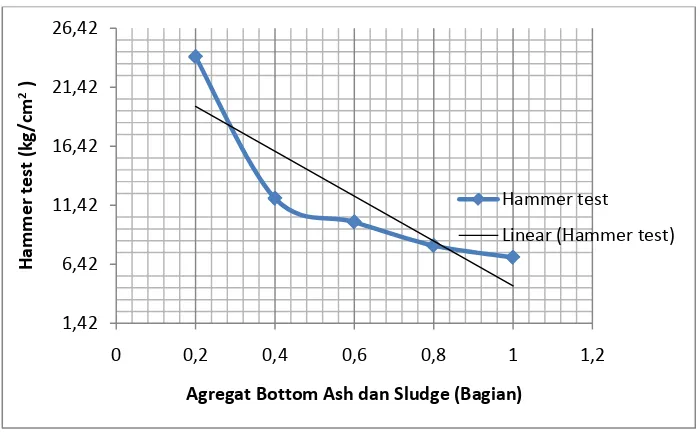

4.4.Hasil dan Analisis Pengujian dengan Hammer test

Pengujian dengan hammer test dilakukan untuk mengetahui kekerasan dan kuat tekan batako dalam tiap cm2 batako . Hasil pengujian batako dengan hammer test dapat dilihat pada tabel 4.6 dan 4.7, sedangkan grafik hubungan antara pengaruh penambahan

fly ash sebagai campuran semen dan penambahan bottom ash dan sludge sebagai

Tabel 4.6. Hasil pengujian hammer test batako dengan penambahan fly ash sebagi campuran/aditif pada semen

Sampel Pengikat/perekat Fraksi Pasir

Tabel 4.7. Hasil pengujian hammer test batako dengan penambahan agregat bottom ash dan sludge sebagai campuran pasir

Gambar 4.7 Grafik hubungan fraksi semen dengan uji hammer test dengan penambahan

fly ash 0%, 10%,20%,30%,40% dan 50% dari berat semen

Gambar 4.8.Grafik hubungan persentase bottom ash dan slugde dengan uji hammer test pada komposisi semen 80% dan fly ash 20%

0

Agregat Bottom Ash dan Sludge (Bagian)

Hammer test

Gambar 4.9.Grafik hubungan persentase bottom ash dan slugde dengan uji hammer test pada komposisi semen 70% dan fly ash 30%

Dari hasil pengukuran diperlihatkan pada grafik bahwa semakin banyak kandungan fly ash, bottom ash dan sludge menunjukkan trend menurun, hal ini disebabkan oleh pengaruh fly ash, bottom ash dan sludge tidak memberikan konstribusi yang baik untuk menaikkan nilai kekerasan dan kuat tekan dari sampel yang diuji. Hal lain dimungkinkan sifat bahan bottom ash ,sludge dan fly ash tidak memberikan kontribusi positif terhadap sifat adesif dari semen dan pasir.

4.5. Hasil dan Analisis Pengujian Kuat Tekan

Pengujian kuat tekan pada sampel batako dilakukan dengan menggunakan alat

Tokyo Testing Machine Type-20E MGF No. 6079 dengan kapasitas 2000 Kgf dan

mengacu pada ASTM C 270- 2004, ASTM C-780 atau SNI 03-0691-1996. Dengan menggunakan persamaan 3.3 diperoleh data dari hasil pengukuran seperti pada tabel 4.8 dan Tabel 4.9 dan grafik hubunganantara kuat tekan dengan pengaruh penambahan fly

ash ,bottom ash dan sludge terlihat pada gambar 4.10, 4.11 dan 4.12. 0

Agregat pasir dan sludge (Bagian)

Hammer test

Tabel 4.8. Hasil pengujian kuat tekan batako dengan penambahan fly ash sebagi campuran/aditif pada semen

Sampel Pengikat/perekat Fraksi Pasir

Tabel 4.9. Hasil pengujian kuat tekan batako dengan penambahan agregat bottom ash dan sludge sebagai campuran pasir

Gambar 4.10 Grafik hubungan fraksi semen dengan kuat tekan dengan penambahan fly

ash 0%, 10%,20%,30%,40% dan 50% dari berat semen

Gambar 4.11.Grafik hubungan persentase bottom ash dan slugde dengan kuat tekan pada komposisi semen 80% dan fly ash 20%

0

Agregat Pasir dan Sludge (bagian)

Kuat tekan