LAMPIRAN 1

Hasil Pengujian knalpot 80% resin : 20% serat :

LAMPIRAN 2

Hasil Pengujian knalpot 85% resin : 15% serat :

LAMPIRAN 3

Hasil Pengujian knalpot 90% resin : 10% serat :

DAFTAR PUSTAKA

[1] Agssutanto “TeknikManufaktur”. 7 July 2015 http//agssutanto.wordpress.com/teknik-manufaktur/ [2] Azom, “Composite Casting Resin”. 6 Agustus 2013.

http://www.azom.com/article.aspx?ArticleID=9773

[3] Chawla, K.K. 1987. Composite materials, First Ed.Berlin: Springer-Verlag New York Inc.

[4] Glass Fibre Reinforced Product for Industrial Applications. Amitech Industrial.http://www.amiantit.com/media/pdf/brochures/Glass_Fibre_Re inforced_Products/ files/Glass_Fibre_Reinforced_Products.pdf diakses tgl 03-01-2016 jam 11:15

[5] Lawrence, 1994.Ilmu dan Teknologi Bahan.Jakarta: Penerbit Erlangga. [6] Mahyunis. Analisa Struktur Helmet Sepeda Bahan Komposit Polymeric

Foam Diperkuat Serat TKKS. Program Magister Teknik Mesin

USU.2010.

[7] Material Data Book.2003. Cambridge University Engineering Departement. http://www-mdp.eng.cam.ac.uk/web/library/enginfo/ cueddatabooks/materials.pdf diakses tgl 04-01-2016 jam 15:10 [8] Rahmadhani Banurea, (2011). Pemanfaatan Serbuk Batang Sawit

Sebagai Pengisi pada Pembuatan Lembaran Plafon Gipsum Dengan Bahan Pengikat Poliuretan .Universitas Sumatera Utara.

[9] Robert, M. 2007. Impact and Drop Testing with ICP Force Sensors. PCB Piezotronics, Inc., Depew, New York.

http://www.sandv.com/downloads/0702metz.pdf diakses tanggal 26-01-2016 jam 00:34 WIB

[10] Simanjuntak, Rahmat Kartolo. Pengukuran Helmet Sepeda Motor Yang Dikenai Beban Impak Menggunakan Metode Jatuh Bebas. Repository USU. 21 Maret 2012.

[11] SIFAT FISIS DAN MEKANIS BATANG KELAPA SAWIT (Elaeis guineensis Jacq) ASAL KEBUN AEK PANCUR- SUMATERA UTARA Physical and Mechanical Properties of Palm Oil Trunk from Aek Pancur Farming-North Sumatera Apri Heri ISWANTO1 , Tito SUCIPTO1 , Irawati AZHAR1 , Zahrial COTO2 , Fauzi FEBRIANTO2 Corresponding Author : [email protected]

http://download.portalgaruda.org/article.php?article=85539&val=231

diakses tgl 04-01-2016 jam 16:42 WIB

[12] Siswo Pranoto, (2010). Desain dan Pembuatan Kerucut Lalu Lintas Dari Bahan Polimeric Foam Diperkuat Serat Tandan Kosong Kelapa

Sawit(TKKS). Universitas Sumatera Utara

[13] Tomimura, 1992. Chemical Characteristics of Palm Trunk, J Japan Agric.2

[14] http://www.highvelocitygear.com/ diakses tgl 03-01-2016 jam 12:10 WIB

BAB III

METODOLOGI PENELITIAN

3.1 Pendahuluan

Penelitian ini terdiri dari beberapa tahapan yaitu: Melakukan pembuatan knalpot untuk di uji jatuh bebas dengan menggunakan komposit polyester resin tak jenuh dan serat batang kelapa sawit, menguji kekuatan impak dengan metode jatuh bebas.

3.2 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan sejak tanggal pengesahan usulan oleh pengelola program studi sampai dinyatakan selesai yang dilaksanakan selama ± 3 bulan. Tempat pelaksanaan penelitian adalah di Lab Impact and Fracture Research Center Departement Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

3.3 Bahan dan Alat Penelitian 3.3.1 Bahan

Bahan yang digunakan dalam penelitian ini antara lain adalah :

a. Serat Batang Kelapa Sawit

Serat batang kelapa sawit dibuat dengan menggunakan gunting dengan potongan yang seragam ± 20 mm. Serat batang sawit berfungsi sebagai penguat matriks komposit. Serat batang sawit yang digunakan dalam penelitian ini dapat dilihat pada Gambar 3.1

b. Polyester Resin Tak Jenuh BQTN 157

Polyester Resin Tak Jenuh BQTN 157 merupakan material polimer

kondensat yang dibentuk berdasarkan reaksi antara kelompok polyol, yang merupakan organik gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic yang mengandung ikatan ganda.Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol.Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic. Pada Gambar 3.2 dapat terlihat resin yang digunakan dalam penelitian ini.

Gambar 3.2 Resin

c. Katalis MEKP (Methyl Ethyl Ketone Peroxide)

Gambar 3.3 Katalis

d. Glazing Wax

Wax digunakan untuk melapisi cetakan kaca agar lebih mudah melepaskan

produk dari cetakan. Pada Gambar 3.4 dapat terlihat wax yang digunakan dalam penelitian ini.

Gambar 3.4 Glazing Wax

3.3.2 Alat

Alat yang digunakan pada penelitian ini adalah sebagai berikut :

1. Jangka Sorong

Jangka sorong digunakan untuk mengukur dimensi spesimen. Pada Gambar 3.5 dapat terlihat jangka sorong yang digunakan dalam penelitian ini.

Gambar 3.5 Jangka Sorong

2. Timbangan Digital

Gambar 3.6 Timbangan Digital

3. Cetakan Knalpot

Cetakan ini digunakan untuk membentuk campuran bahan agar membentuk knalpot sesuai yang diinginkan. Pada Gambar 3.7 dapat dilihat cetakan knalpot yang digunakan dalam penelitian ini.

Gambar 3.7 Cetakan Knalpot

4. Bor Listrik

Gambar 3.8 Bor Listrik 5. Ceret Plastik

Ceret Plastik yang digunakan berfungsi untuk menakar jumlah resin dan

katalis yang akan digunakan dalam spesimen. Pada Gambar 3.9 dapat terlihat

ceret plastik yang digunakan dalam penelitian ini.

Gambar 3.9 Ceret Plastik

6. Alat Uji Impak Jatuh Bebas

Gambar 3.10 Alat Uji Impak Jatuh Bebas

3.4 Prosedur Proses Pembuatan Knalpot Komposit

Menurut Azom, composite casting resin adalah proses pengecoran plastic di mana resin sintetik cair diisi dalam cetakan dan dibiarkan mengeras. Secara tradisional proses ini digunakan untuk produksi skala kecil seperti prototype

industry dan produk kedokteran gigi. Hal ini juga dapat digunakan oleh

penggemar dan produsen untuk membuat mainan, model skala, model objek, patung-patung, dan produksi perhiasan skala kecil. Casting resin relative sangat mudah digunakan.

Pengembangan berbagai jenis komposit telah meningkatkan permintaan untuk pengecoran resin. Komposit ringan yang banyak digunakan antara lain pada angkatan laut, otomotif, dll.

dapat dihapus dalam ruang vakum. Pengecoran ini juga dapat dilakukan dalam ruang vakum terutama ketika menggunakan cetakan terbuka, untuk mengekstrak gelembung. Hal ini juga dapat dilakukan dalam panic tekanan untuk mengurangi ukuran gelembung udara ke titik di mana meraka tidak terlihat. Akhirnya, tekanan dan gaya sentrifugal dapat digunakan untuk mendorong cairan resin sesuai dengan cetakan.

Dalam pembuatan knalpot komposit ini diperlukan cetakan agar dapat di cor, proses prosedur pencetakan knalpot komposit terbagi atas beberapa tahapan sebagai berikut :

1. Langkah awal dalam proses pencetakan knalpot komposit ialah menyiapkan dan menimbang bahan-bahan yang diperlukan dalam pencetakan knalpot.

2. Langkah kedua ialah oleskan cetakan knalpot bagian dies dan mold dengan menggunakan WAX mirror Glaze.

(a) (b)

Gambar 3.11 (a) pengolesan bagian dies cetakan (b) pengolesan bagian

mold cetakan

3. Langkah ketiga ialah mencampurkan resin dengan katalis sebanyak 5% dan kemudian di aduk menggunakan bor.

Gambar 3.12 (a) Proses pencampuran katalis (b) Proses pengadukan 4. Langkah keempat ialah menuang campuran resin katalis yang sudah di

aduk ke dalam cetakan.

Gambar 3.13 penuangan resin ke dalam cetakan

5. Langkah kelima ialah menaburkan serat batang sawit ke atas permukaan resin di dalam dies hingga merata lalu tutup segera dies nya dengan menggunakan mold.

(a) (b)

Gambar 3.14 (a) penuangan serat pada dies (b) penutupan dies pada mold Perbandingan pada komposisi material komposit dan serat batang kelapa sawit dapat dilihat pada tabel 3.1.

Tabel 3.1 Perbandingan % Resin dan Serat

Knalpot Jenis % Massa

Resin Serat Batang Sawit

A 80% 20%

Knalpot 80 B 80% 20%

A 85% 15%

3.5 Uji Impak Jatuh Bebas

Alat uji impak yang digunakan adalah alat uji impak jatuh bebas yang bertujuan untuk mengetahui respon tegangan pada knalpot sepeda motor akibat efek rambatan gelombang regangan dengan laju rambatan gelombang yang tinggi. Pengujian dilakukan dengan ketinggian jatuh impaktor adalah 1,5 m. Set-up pengujian impak jatuh bebas diperlihatkan pada Gambar 3.15

Adapun prosedur penyetingannya sebagai berikut:

1. Hubungkan semua koneksi seperti: load cell, sensor potition, kabel USB dan Power DAQ, Lab-Jack U3-LV.

Gambar 3.15 Set-up alat uji impak jatuh bebas

2. Aktifkan software DAQ For Helmet Impact Testing dari Icon yang ada di dekstop.

3. Persiapkan peralatan uji jatuh bebas dan pastikan bahwa load cell dan dudukan load cell sudah terpasang dengan baik begitu juga dengan

anvil dan anvil support.

4. Masukkan anvil plat datar pada anvil support sesuai dengan kebutuhan pengujian pengambilan data.

5. Siapkan speciment uji yang akan dilakukan pengujian.

Prosedur pengujian impak dengan menggunakan alat impak jatuh bebas adalah sebagai berikut:

1. Pasangkan speciement uji yang akan dilakukan pengujian pada test rig. 2. Tentukan posisi jarak ketinggian jatuh impaktor yang diinginkan, dan

pastikan sensor proximity dalam kondisi aktif.

3. Tekan tombol start pada software DAQ for Helmet Impact Testing. 4. Setelah jarak ketinggian ditentukan dan memastikan bahwa sensor

proximity sudah berfungsi, spesimen uji sudah terpasang, maka

impaktor siap untuk dijatuhkan dengan cara melepaskan tali penahan luncuran impaktor.

5. Tekan tombol stop setelah beberapa saat impaktor menumbuk spesimen pada anvil.

6. Tekan tombol SAVE untuk menyimpan data hasil uji ke dalam file

berformat txt, dan akan tersimpan dalam drive C folder DATAEXP

(data experiment). Data hasil pengujian tersebut kita olah dengan menggunakan program software MS-EXCEL.

3.6 Diagram Alir Penelitian

Gambar 3.16 Diagram Alir Penelitian Mulai

Studi Literatur

Persiapan Alat dan Bahan

Pembuatan Knalpot

Pengujian Impak

Data Terbaca

Analisa Data

Kesimpulan

Selesai

Tidak Tidak

Berhasil

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pendahuluan

Pengujian respon mekanik knalpot sepeda motor bahan resin diperkuat dengan serat batang sawit diawali dengan pembuatan spesimen knalpot. Pengujian yang dilakukan adalah dengan menggunakan alat uji impak jatuh bebas.

Knalpot yang sudah jadi untuk diuji jatuh bebas memiliki dimensi :

Panjang (t) = 395 mm

Diameter luar (d1) = 100 mm

Diameter dalam (d2) = 80 mm

Massa knalpot berkisar 1100 gr s/d 1300 gr

Knalpot yang siap untuk diuji dapat dilihat pada Gambar 4.1 - Gambar 4.3 berikut:

Gambar 4.2 Knalpot 85 Resin

Gambar 4.3 Knalpot 90 Resin

Pembebanan pada pengujian impak jatuh bebas diberikan pada bagian sisi samping knalpot. Ini dikarenakan bagian tersebut merupakan bagian yang memiliki kemungkinan terbesar mengalami benturan pada saat sepeda motor jatuh atau pengendara mengalami kecelakaan. Dalam penelitian ini pengujian dilakukan pada ketinggian 1,5 m.

4.2. Pengujian Eksperimental Jatuh Bebas

regangan dengan laju rambatan gelombang yang tinggi. Pengujian dilakukan dengan ketinggian jatuh impaktor adalah : 1,5 m, massa knalpot komposit berkisar antara 1,1 – 1,3 kg.

Pembebanan impak diberikan pada bagian samping knalpot dengan alasan pengendara sepeda sepeda motor jatuh ke arah kanan dan benturan terjadi pada bagian tersebut, walaupun pada bagian lain juga ada terjadi. Anvil yang digunakan adalah anvil pelat datar, dengan alasan bahwa benturan yang terjadi diasumsikan hanya mengenai jalan dengan permukaan datar.

4.2.1. Setup Alat Uji Jatuh Bebas

Pengujian jatuh bebas pada knalpot komposit diperkuat serat batang sawit ini dilakukan dari ketinggian 1,5 m. Anvil yang digunakan adalah plat datar sebagai tempat mendaratnya knalpot pada saat dijatuhkan. Dapat dilihat pada Gambar 4.4 posisi penyetingan siap uji.

Gambar 4.4 di atas adalah keadaan alat sebelum dilakukan pengujian. Nantinya knalpot akan diangkat sesuai dengan ketinggian yang dikehendaki kemudian tali pegangan akan dilepas. Gaya yang terjadi akan terbaca oleh

receiver dan data akan masuk ke dalam komputer dengan menggunakan software

Lab-Jack.

4.2.2. Hasil Pengujian

Pengujian impak jatuh bebas knalpot 80A dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 344,72 N dan waktu impak didapat 0,062 Sec. Seperti yang terlihat pada gambar 4.5.

Gambar 4.5 Grafik Waktu vs Gaya knalpot 80A

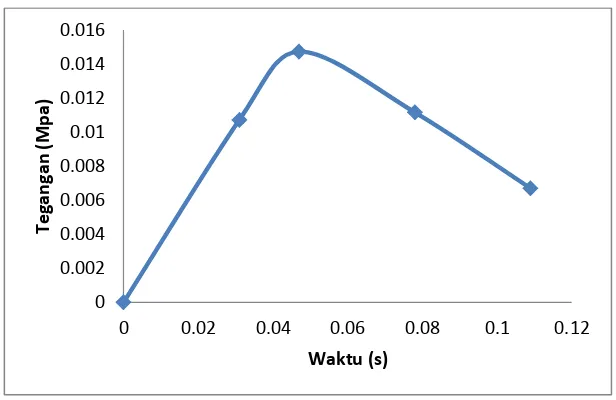

Tegangan yang terjadi pada knalpot 80A sebesar 0,016 MPa dapat dilihat pada gambar 4.6 berikut.

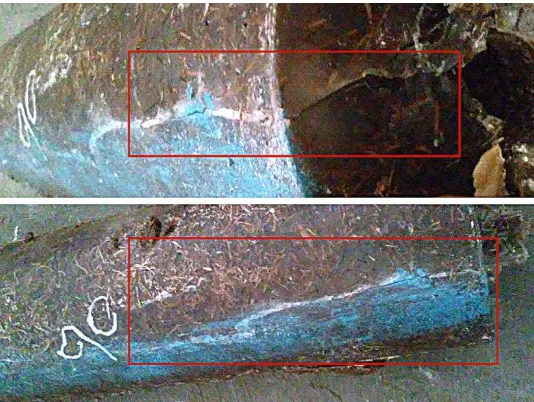

Pada knalpot 80A yang terjadi setelah pengujian adalah knalpot mengalami retak memanjang pada area dimana gaya bekerja, juga mengalami pecah pada sambungan knalpot.

Gambar 4.7 Kondisi knalpot 80A setelah pengujian

Gambar 4.8 Penampang kerusakan knalpot

Pengujian impak jatuh bebas knalpot 80B dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 309,31 N dan waktu impak didapat 0,047 sec. Seperti yang terlihat pada gambar 4.9.

Gambar 4.9 Grafik Waktu vs Gaya knalpot 80B

Tegangan yang terjadi pada knalpot 80B sebesar 0,016 MPa dapat dilihat pada gambar 4.10 berikut.

Gambar 4.10 Grafik Waktu vs Tegangan knalpot 80B

Pada knalpot 80B yang terjadi setelah dilakukan pengujian adalah retak dalam memanjang di badan knalpot, pecah kecil pada bagian belakang, dan pecah kecil pada bagian sambungan knalpot.

Gambar 4.11 Kondisi knalpot 80B setelah pengujian

Gambar 4.12 Penampang bagian knalpot yang pecah

Kerusakan knalpot ini adalah pecah pada bagian matriksnya saja (Gambar 4.12). Bentuk knalpot tidak banyak ter-deformasi, hanya retak pada memanjang tetapi bentuk knalpot masi bisa ditahan dengan baik oleh serat (Gambar 4.11).

Gambar 4.13 Grafik Waktu vs Gaya knalpot 80C

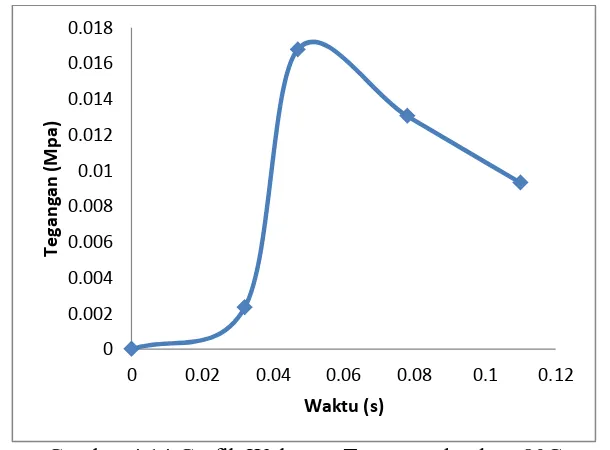

Tegangan yang terjadi pada knalpot 80C adalah sebesar 0,017 MPa dapat dilihat pada gambar 4.14.

Gambar 4.14 Grafik Waktu vs Tegangan knalpot 80C

Pada knalpot 80C terjadi retak memanjang di bagian sisi knalpot, dari area yang terbentur sampai bagian sambungan knalpot. Kondisi knalpot setelah benturan dapat dilihat pada gambar 4.15.

Gambar 4.15 Kondisi knalpot 80C setelah pengujian

Gambar 4.16 Penampang bagian knalpot yang rusak

Hasil uji impak pada knalpot 80 : 20 pada ketinggian 1,5 meter memperlihatkan bahwa knalpot 80A gaya impak adalah 344,72 N, knalpot 80B adalah 309,31 N dan knalpot 80C adalah 318,13 N, sehingga rata-rata gaya impak adalah 324,05 N.

Pada spesimen 80A waktu impak adalah 0,062 Sec, spesimen 80B adalah 0,047 sec dan spesimen 80C adalah 0,047 sec, sehingga rata-rata waktu impak adalah 0,052 sec.

Impuls yang terjadi akibat impak adalah perkalian antara gaya dan waktu. Pada spesimen pengujian knalpot dengan ketinggian 1,5 meter, maka diperoleh impuls rata-rata adalah 16,85 N.s.

Energi impak total yang terjadi berdasarkan eksperimental adalah gaya yang terukur dikalikan dengan ketinggian knalpot dengan rata-rata yaitu 486,08 Joule. Energi impak teoritis yaitu perkalian massa dengan percepatan grafitasi dan ketinggian yaitu 17,658 Joule, dan energi yang diserap oleh knalpot adalah selisih energi impak total berdasarkan eksperimental dikurangi dengan energi teoritis didapatkan rata-rata yaitu 468,43 Joule.

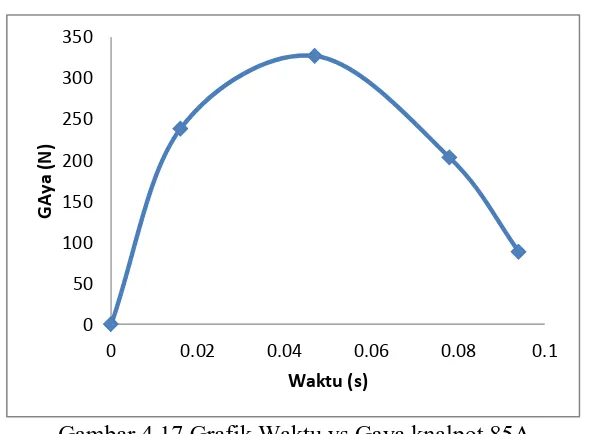

Pengujian impak jatuh bebas knalpot 85A dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 326,96 N dan waktu impak didapat 0,047 Sec. Seperti yang terlihat pada gambar 4.17.

Gambar 4.17 Grafik Waktu vs Gaya knalpot 85A

Gambar 4.18 Grafik Waktu vs Tegangan knalpot 85A

Pada knalpot 85A terjadi pecah dan lepas pada bagian sambungan knalpot. Kondisi knalpot setelah benturan dapat dilihat pada gambar 4.19.

Gambar 4.19 Kondisi knalpot 85A setelah pengujian

Gambar 4.20 Penampang bagian knalpot yang pecah 0

0.005 0.01 0.015 0.02 0.025

0 0.02 0.04 0.06 0.08 0.1

T

e

g

a

n

g

a

n

(

M

p

a

)

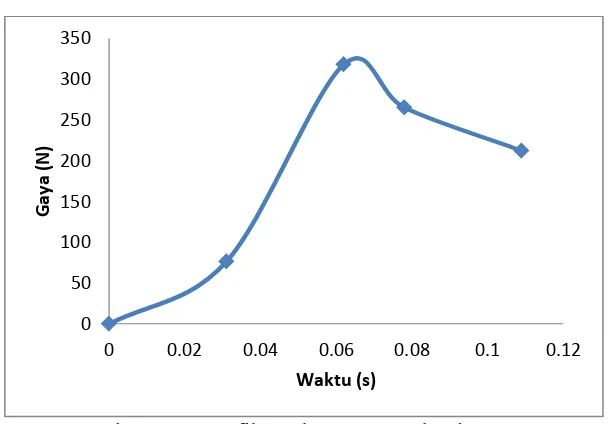

Pengujian impak jatuh bebas knalpot 85B dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 318,23 N dan waktu impak didapat 0,062 Sec. Seperti yang terlihat pada gambar 4.21.

Gambar 4.21 Grafik Waktu vs Gaya knalpot 85B

Besar Tegangan yang terjadi pada knalpot 85B adalah sebesar 0,018 MPa dan dapat dilihat pada gambar 4.22.

Gambar 4.22 Grafik Waktu vs Tegangan knalpot 85B

Setelah pengujian, dapat dilihat knalpot 85B mengalami retak memanjang di dekat area sambungan, retak kecil di dekat lubang keluaran, pecah dan sedikit terangkat di bagian sambungan. Dapat dilihat pada Gambar 4.23.

Gambar 4.23 Kondisi knalpot 85B setelah pengujian

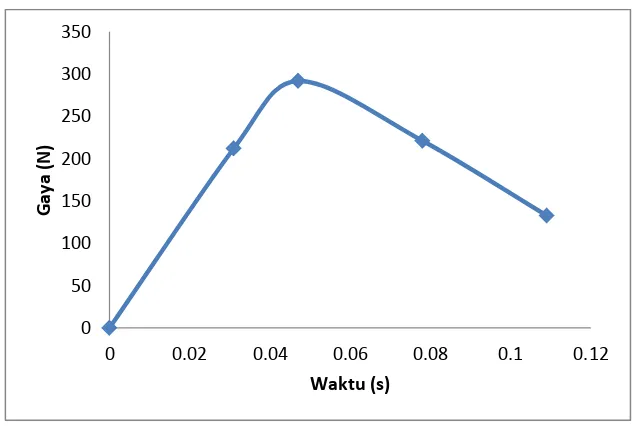

Pengujian impak jatuh bebas knalpot 85B dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 291,65 N dan waktu impak didapat 0,047 Sec. Seperti yang terlihat pada gambar 4.24.

Gambar 4.24 Grafik Waktu vs Gaya knalpot 85C

Besar Tegangan yang terjadi pada knalpot 85C adalah sebesar 0,017 Mpa dan dapat dilihat pada gambar 4.25.

0 50 100 150 200 250 300 350

0 0.02 0.04 0.06 0.08 0.1

G

a

y

a

(

N

)

Gambar 4.25 Grafik Waktu vs Tegangan knalpot 85C

Gambar 4.26 Kondisi knalpot 85C setelah pengujian

Dari gambar di atas dapat dilihat knalpot mengalami retak pada bagian yang terbanting, pecah dan retak pada bagian sambungan.

Pada spesimen 85A waktu impak adalah 0,047 Sec, spesimen 85B adalah 0,062 sec dan spesimen 85C adalah 0,047 sec, sehingga rata-rata waktu impak adalah 0,052 sec.

Impuls yang terjadi akibat impak adalah perkalian antara gaya dan waktu. Pada spesimen pengujian knalpot dengan ketinggian 1,5 meter, maka diperoleh impuls rata-rata adalah 16,23 N.s.

Energi impak total yang terjadi berdasarkan eksperimental adalah gaya yang terukur dikalikan dengan ketinggian knalpot dengan rata-rata yaitu 468,43 Joule. Energi impak teoritis yaitu perkalian massa dengan percepatan grafitasi dan ketinggian yaitu 17,658 Joule, dan energi yang diserap oleh knalpot adalah selisih energi impak total berdasarkan eksperimental dikurangi dengan energi teoritis didapatkan rata-rata yaitu 450,77 Joule.

Selanjutnya, pengujian impak jatuh bebas knalpot 90A dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 291,65 N dan waktu impak didapat 0,047 Sec. Seperti yang terlihat pada gambar 4.27.

Gambar 4.27 Grafik Waktu vs Gaya knalpot 90A

Besar Tegangan yang terjadi pada knalpot 90A adalah sebesar 0,015 MPa dan dapat dilihat pada gambar 4.28.

Gambar 4.28 Grafik Waktu vs Tegangan knalpot 90A

Setelah pengujian, kondisi knalpot 90A mengalami sedikit retak pada bagian yang terbanting dan retak memanjang pada area dekat sambungan knalpot. Dapat dilihat pada gambar 4.29.

Gambar 4.29 Kondisi knalpot 90A setelah pengujian

Selanjutnya, pengujian impak jatuh bebas knalpot 90B dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 283,61 N dan waktu impak didapat 0,047 Sec. Seperti yang terlihat pada gambar 4.30.

Gambar 4.30 Grafik Waktu vs Gaya knalpot 90B

Besar Tegangan yang terjadi pada knalpot 85C adalah sebesar 0,014 MPa dan dapat dilihat pada gambar 4.31.

Knalpot 90 B hanya mengalami keretakan memanjang di bagian sisi dan dekat lubang knalpot.

Terakhir, pengujian impak jatuh bebas knalpot 90C dengan ketinggian 1,5 meter didapat gaya dan waktu, gaya impak yang didapat sebesar 265,06 N dan waktu impak didapat 0,062 Sec. Seperti yang terlihat pada gambar 4.33.

Gambar 4.33 Grafik Waktu vs Gaya knalpot 90C

Besar Tegangan yang terjadi pada knalpot 90C adalah sebesar 0,015 MPa dan dapat dilihat pada gambar 4.34.

Kondisi knalpot 90C setelah pengujian mengalami pecah besar pada bagian sisi dekat sambungan knalpot, dan retak kecil pada bagian yang tidak bersentuhan/terbanting dengan anvil. Dapat dilihat pada gambar 4.35.

Gambar 4.35 Kondisi knalpot 90C setelah pengujian.

Pada Gambar 4.36 dapat dilihat penampang knalpot yang pecah. Bagian yang pecah adalah bagian matriks yang seratnya sedikit. Sementara bagian tengah knalpot yang memiliki banyak serat (Gambar 4.35) tidak mengalami kerusakan sama sekali.

Gambar 4.36 Penampang bagian knalpot yang rusak

adalah 283,61 N dan knalpot 90C adalah 265,06 N, sehingga rata-rata gaya impak adalah 280,10 N.

Pada spesimen 90A waktu impak adalah 0,047 Sec, spesimen 90B adalah 0,047 sec dan spesimen 90C adalah 0,062 sec, sehingga rata-rata waktu impak adalah 0,052 sec.

Impuls yang terjadi akibat impak adalah perkalian antara gaya dan waktu. Pada spesimen pengujian knalpot dengan ketinggian 1,5 meter, maka diperoleh impuls rata-rata adalah 14,56 N.s.

Energi impak total yang terjadi berdasarkan eksperimental adalah gaya yang terukur dikalikan dengan ketinggian knalpot dengan rata-rata yaitu 420,15 Joule. Energi impak teoritis yaitu perkalian massa dengan percepatan grafitasi dan ketinggian yaitu 17,66 Joule, dan energi yang diserap oleh knalpot adalah selisih energi impak total berdasarkan eksperimental dikurangi dengan energi teoritis didapatkan rata-rata yaitu 402,50 Joule.

Semua hasil yang didapat dari pengujian eksperimental dimasukkan dalam dua tabel di bawah ini. Tabel pertama merupakan data hasil pengujian dan tabel kedua merupakan data impak semua knalpot.

Tabel 4.1 Hasil pengujian semua knalpot pada ketinggian 1,5 m Nama

80A 20935 344,7234 0,016466367 Pecah, lepas sambungan 80B 19355 309,3093 0,015980847 Retak dan

pecah 80C 18960 335,7963 0,017710775 Retak 85A 16985 326,9673 0,019250356 Pecah

sambungan 85B 17775 318,2364 0,017903595 Pecah

sambungan 85C 16590 291,6513 0,017579946 Retak 90A 19800 291,6513 0,014729864 Retak

90B 20540 283,6071 0,013807551 Retak 90C 17775 265,0662 0,014912304 Pecah

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah dilakukan pengujian, kesimpulan yang diperoleh dari hasil penelitian yang dilakukan adalah:

1. Gaya impak jatuh bebas knalpot polyester resin diperkuat serat BKS perbandingan 80% : 20%, 85% : 15% , dan 90% : 10% pada ketinggian 1,5 m adalah 324,06 N, 312,28 N, dan 280,10 N. Knalpot dengan persentase serat paling banyak, dapat menerima gaya yang paling besar.

2. Energi impak yang diserap oleh knalpot 80% : 20%, 85% : 15% , dan 90% : 10% adalah 468,43 Joule, 450,77 Joule, dan 402,50 Joule. Semakin besar persentase serat yang digunakan dalam matriks, semakin besar energi yang diserap oleh knalpot.

3. Tegangan yang terjadi pada knalpot 80% : 20%, 85% : 15% , dan 90% : 10% adalah 0,017 MPa, 0,018 MPa, dan 0,014 MPa. Luas area yang lebih kecil menyebabkan angka tegangan yang terhitung pada knalpot 85% lebih besar dibanding yang lainnya.

5.2 Saran

Saran yang bisa penulis berikan bila penelitian ini ingin dikembangkan dikemudian hari antara lain:

1. Dalam pencetakan produk diperlukan desain lebih lanjut agar produk yang dihasilkan lebih sempurna.

2. Diharapkan dengan dilakukannya penelitian ini, semakin banyak dilakukan penelitian yang memanfaatkan limbah kelapa sawit.

BAB II

TINJAUAN PUSTAKA

2.1 Proses-Proses Produksi

Banyak proses dapat dipergunakan untuk menghasilkan sebuah produk yang memeiliki bentuk,ukuran dan memiliki kualitas permukaan tertentu. Menurut Agus Sutanto, proses manufaktur (atau dalam buku ini disebut juga proses produksi) tersebut dapat dibagi atas 8 (delapan) kelompok besar yaitu:

1. Proses pengecoran (Casting processes) 2. Proses pembentukan (Forming processes) 3. Proses pemesinan (Machinning proceses) 4. Proses produksi polimer (Polymer processing) 5. Proses metalurgi serbuk (Powder metalurgy) 6. Proses penggabungan (Joining processes)

7. Proses penyelesaian akhir seperti heat treatment dan surface treatment

(Finishing Processes)

8. Proses perakitan (Assembly Processes) 2.1.1 Proses Produksi Polymer

Polimer atau dikenal sebagai plastik oleh kebanyakan orang adalah material non logam yang terdiri dari molekul-molekul yang menyertakan rangkaian satu atau lebih dari satu unit monomer. Polimer memiliki sifat yang khas dibandingkan material lain yaitu polimer jauh lebih ringan, tahan korosi, cukup kuat, murah dan mudah di bentuk menjadi bentuk komplek. Dengan sifat ini banyak produk dibuat dengan memakai material polimer sebagai subtitusi bahan logam.

Umumnya produk dengan bahan polimer dibuat dengan menggunakan proses cetak tekan (injection molding), ekstruksi (proses ditekan panas melalui sebuah

orifice), Blow molding (diekstruksi membentuk pipa kemudian ditiup di dalam

cetakan) ataupun thermoforming (lembaran polimer yang dipanaskan ditekan kedalam suatu cetakan ).

2.2 Komposit

Komposit adalah penggabungan dari bahan yang dipilih berdasarkan

kombinasi sifat fisik masing-masing material penyusun untuk menghasilkan material baru dengan sifat baru dan unik dibandingkan dengan sifat material dasar sebelum dicampur dan terjadi ikatan permukaan antara masing-masing material penyusun.

Komposit memiliki sifat mekanik yang lebih bagus dari logam, kekakuan jenis (modulus Young/density) dan kekuatan jenisnya lebih tinggi dari logam. Beberapa lamina komposit dapat ditumpuk dengan arah orientasi serat yang berbeda, gabungan lamina ini disebut sebagai laminat.

Matriks, umumnya lebih ductile tetapi mempunyai kekuatan dan rigiditas yang lebih rendah. Secara garis besar ada 3 macam jenis komposit berdasarkan penguat yang digunakannya, yaitu:

1. Fibrous Composite (Komposit Serat). Merupakan jenis komposit yang

hanya terdiri dari satu laminat atau satu lapisan yang menggunakan penguat berupa serat / fiber. Fiber yang digunakan bisa berupa glass fibers, carbon fibers, aramid fibers (poly aramide), dan sebagainya. Fiber ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

2. Laminated Composite (Komposite Laminat). Merupakan jenis komposit

yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

3. Particulate Composite (Komposit Partikel). Merupakan komposit yang

Keunggulan komposit dapat dilihat dari sifat bahan pembentuknya serta ciri-ciri komposit itu sendiri, antara lain:

1. Bahan ringan, kuat dan kaku;

2. Struktur dapat berubah mengikuti perubahan keadaan sekitar;dan 3. Unggul dalam sifat–sifat bahan teknis yang dibutuhkan, kekuatan

yang tinggi, keras, ringan serta tahan terhadap benturan.

Skema struktur komposit diperlihatkan pada Gambar 2.1 sebagai berikut :

Gambar 2.1 Skema Struktur Komposit [4]

Ada dua hal yang perlu diperhatikan pada komposit yang diperkuat agar dapat membentuk produk yang efektif, yaitu:

a. Komponen penguat harus memiliki modulus elastisitas yang lebih tinggi daripada komponen matriksnya.

b. Harus ada ikatan permukaan yang kuat antara komponen penguat dan matriks.

Bila peningkatan kekuatan menjadi tujuan utama, komponen penguat harus mempunyai aspek rasio yang besar, yaitu rasio panjang/diameter harus tinggi, sehingga beban diteruskan melintasi titik perpatahan potensial.Jadi, batang baja ditanamkan dalam konstruksi beton. Demikian pula, serat gelas dikombinasikan dengan resin, menghasilkan plastik yang diperkuat serat (RFP ).

lebih tinggi. Di samping itu, ikatan antara matriks dan bahan penguat sangat kritis, karena biasanya beban diteruskan dari matriks ke serat atau batang.

Agar bahan penguat dapat memikul beban, penguat harus memiliki modulus Young yang lebih tinggi daripada matriks. Modulus elastisitas plastik yang diperkuat serat, EFRP dapat dihitung dari fraksi volume rata-rata bila semua serat sejajar dengan arah beban.

Tegangan geser setara juga timbul pada permukaan antara serat penguat dan matriks plastik di sekitar nya.Pada hal ini tegangan geser ditahan oleh ikatan kimia. Tegangan geser antar permukaan penting diperhatikan bila serat tidak kontinu. Bila serat putus, tegangan secara otomatis mencapai nol pada ujung serat, dan beban dialihkan ke matriks. Transfer berlangsung melalui tegangan geser pada permukaan antara. Tegangan geser pada ujung serat sangat tinggi, dan matriks yang lebih lemah harus memikul beban lebih ini.Oleh karena itu, serat yang panjang dan kontinu sangat baik untuk komposit yang harus menanggung beban. Serat halus dalam jumlah banyak lebih baik daripada serat kasar dalam jumlah kecil, karena semakin halus serat semakin luas permukaan antara yang dapat menanggung beban geser dan semakin kecil kemungkinan bahwa serat menyebabkan kecacatan pada matriks. Akhirnya, matriks yang ulet lebih mudah menyesuaikan diri dengan konsentrasi tegangan pada ujung serat dibandingkan dengan matriks rapuh.

Karena komposit polimer ringan, bahan ini menarik perhatian ahli desain. Meskipun komposit memiliki kekuatan tarik Su yang lebih rendah daripada logam, rasio kekuatan/kerapatan, Su /ρ, tinggi.Namun, fungsi penguat pada beban tarik

dan beban tekan berbeda.Pada kompresi, rasio modulus elastisitas/kerapatan, E/ρ,

merupakan criteria desain yang lebih baik.

komposit ada dua macam yaitu thermoplastik dan termoset. Termoplastikadalah jenis plastik yang dapat didaur ulang, yaitu jika dipanaskan lagi memiliki sifat plastis sehingga dapat dicetak lagi. Sebaliknya termosetjika dipanaskan akan langsung mengeras dan menjadi arang, sehingga tidak dapat didaur ulang.

2.2.1 Proses Pembuatan Produk Komposit Matriks

Menurut Siswo, bahan polymer memiliki keunggulan daripada bahan logam dan ceramic yakni lebih liat juga lebih murah tetapi juga memiliki kekurangan antara lain kurang kuat, kurang baik terhadap suhu tinggi juga kurang sesuai digunakan untuk menanggung beban tinggi. Oleh sebab itu sifat bahan polymer ini harus diperbaiki lagi. Salah satu metode yang digunakan adalah dengan mencampurkan bahan serat kedalamnya, yaitu dengan menjadikannya komposit. Berbagai macam proses pembuatan produk komposit matriks polymer:

1. Cara Hand Lay-Up

Cara ini merupakan metode yang paling mudah dan murah namun lambat dan membutuhkan tenaga kerja yang berpengalaman dan mahir. Prosesnya dilakukan dengan tangan dan peralatan yang sederhana yakni roller dan kuas saja, seperti diperlihatkan pada Gambar 2.2. Bahan yang digunakan serat kaca sebagai tulangan dan poliester resin sebagai matriksnya. Kebanyakan produk yang dihasilkan adalah badan boat, sampan, tangki air, dan sebagainya.

Gambar 2.2 Cara Hand Lay Up [12] 2. Cara Semprot/Semburan

Gambar 2.3 Cara Semprot/Semburan [12] 3. Cara Kantong Vakum (Vacuum Bag)

Melalui cara ini cairan komposit resin dan cetakan dimasukan kedalam kantong atau membran yang lentur kemudian bagian dalam kantong dikeluarkan dengan cara divakum, diperlihatkan Gambar 2.4.

Gambar 2.4 Cara Kantong Vakum (Vacuum Bag) [12]

Ini menyebabkan tekanan atmosfir dari arah luar menekan kantong atau membran secara seragam keatas resin komposit yang basah ini. Tekanan kerja sekitar 383 kPa.

4. Cara Kantong Tekanan (Pressure Bag)

Cara kantong tekanan digunakan apabila dibutuhkan tekanan yang lebih besar dari tekanan kantong vakum. Tekanan yang diberikan dari sebelah luar seperti ditampilkan pada Gambar 2.5.

Gambar 2.5 Cara Kantong Tekanan (Pressure Bag) [12] 5. Cara Autoklaf

Tekanan yang diberikan dapat mencapai 1380 kPa, diperlihatkan pada Gambar 2.6 (a) dan (b).

Gambar 2.6 (a) dan (b) Cetakan Autoklaf [12]

Umumnya produk yang dihasilkan dengan standar aeronautical dipergunakan antara lain untuk komponen struktur pesawat terbang (bagian ekor dan sayap), mobil racing F1 dan raket tenis.

6. Cara Cetakan Suntik (Injection Moulding)

Metode suntikan sesuai untuk produksi masal tetapi hanya untuk komponen kecil. Cara ini dapat menghemat tenaga kerja selain juga lingkungan kerja yang bersih dan terjamin keselamatan kerja. Cara ini merupakan penggabungan antara metode suntuk dan juga dibantu dengan alat vakum (Gambar 2.7). produk yang dihasilakn banyak digunakan untuk komponen otomotif dan tempat duduk kereta api.

Gambar 2.7 Cara Cetakan Suntikan (Injection Moulding) [12] 7. Cara Pultrusi (Pultrusion)

dihasilkan adalah sambungan yang digunakan dalam struktur jembatan, tangga, dan sebagainya.

Gambar 2.8 Proses Pultrusi (pultrusion) [12]

2.3 Knalpot

Knalpot merupakan alat untuk mereduksi kebisingan pada kendaraan. Knalpot yang dipasang pada kendaraan mempunyai banyak macam dan jenis serta ukuran. Masing– masing pabrik knalpot merancang sedemikian rupa bentuk dan modelnya, sehingga sesuai dengan jenis kendaraan dan tipe kendaraan yang dipesan oleh pabrik pemesanannya.

2.4 Material Komposit Penyusun Knalpot

2.4.1 Resin

Resin dalam penggunaan yang paling spesifik dari istilah adalah sekresi hidrokarbon banyak tanaman, terutama jenis konifera pohon. Resin yang dinilai untuk sifat kimia dan menggunakan terkait, seperti produksi pernis, perekat dan

glazing agent makanan. Mereka juga dihargai sebagai sumber penting bahan baku

untuk sintesis organik, dan sebagai konstituen dari dupa dan parfum. Resin tanaman memiliki sejarah yang sangat panjang yang didokumentasikan di Yunani kuno oleh Theophrastus, di Roma kuno oleh Pliny the Elder, dan terutama dalam resin yang dikenal sebagai kemenyan dan mur, dihargai di Mesir kuno. Zat ini yang sangat berharga, dan diperlukan sebagai dupa dalam beberapa ritual keagamaan. Amber adalah resin fosil keras dari pohon-pohon tua.

Polyester resin BQTN 157-EX merupakan material polimer kondensat

organik gabungan dengan alkohol multiple atau gugus fungsi hidroksi, dan

polycarboxylic yang mengandung ikatan ganda. Tipikal jenis polyol yang

digunakan adalah glycol, seperti ethylene glycol. Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic adapun jenis polyester resin yang digunakan dalam penelitian ini dapat dilihat pada gambar 2.9.

Gambar 2.9 Resin Unsaturated Polyester BQTN-157 EX

Polyester resin tak jenuh adalah jenis polimer thermoset yang memiliki

struktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras pada suhu kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukan. Struktur bahan yang dihasilkan berbentuk crosslink dengan keunggulan daya tahan yang lebih baik terhadap jenis pembebanan statik dan impak. Hal tersebut disebabkan oleh molekul yang dimiliki bahan dalam bentuk rantai molekul raksasa, atom-atom karbon yang saling mengikat satu dengan lainnya mengakibatkan struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan data karakteristik mekanik bahan polyester resin tak jenuh seperti terlihat pada Tabel 2.1 [6].

Sifat mekanik Satuan Besaran

Berat Jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young ( E) GPa. 2 s/d 4,5

Kekuatan Tarik (σT) (MPa) 40 s/d 90

Umumnya resin thermosetting digunakan yang berpolimerisasi dengan mencampur dengan bahan pengawet (katalis polimerisasi) pada suhu kamar dan tekanan normal. Resin yang ditunjuk oleh analogi dengan resin tanaman, tetapi monomer sintetis untuk membuat plastik polimer. Yang disebut resin sintetis yang digunakan meliputi resin polystyrene, resin poliuretan, resin epoxy, polyester resin tak jenuh, resin akrilik dan resin silikon.

Metode yang paling sederhana dalam pembentukan komposit polyester resin tak jenuh adalah gravity casting di mana resin dituangkan ke dalam cetakan dan terbentuk ke dalam semua bagian oleh gravitasi. Bila dua bagian resin dicampur, gelembung udara cenderung terjadi di dalam cairan,hal tersebut dapat dihilangkan dalam ruang vakum. Casting juga bisa dilakukan di ruang vakum (bila menggunakan cetakan terbuka) untuk menghindari terbentuknya gelembung, atau dalam panci tekanan. Penekanan pada cetakan dan/atau gaya sentrifugal dapat digunakan untuk membantu mendorong cairan resin ke dalam semua bagian dari cetakan. Cetakan juga dapat digetarkan untuk mengusir gelembung.

Resincasting adalah metode pengecoran plastik di mana cetakan diisi

dengan resin sintetik cair, yang kemudian mengeras. Bahan dan metode ini banyak digunakan untuk membuat prototipe industry, produksi mainan, model, dan action figure, serta produksi perhiasan skala kecil. Resin sintetis untuk proses tersebut adalah monomer untuk membuat polimer thermosetting plastik. Selama proses pengaturan, monomer berpolimerisasi cair ke dalam polimer, sehingga mengeras menjadi solid.

2.4.2 Serat Batang Sawit

tahun, ketinggian 9-12 meter dan diameter 45-65 cm yang di ukur pada ketinggian 1,5 meter dari permukaan tanah. Jika tanaman telah mencapai dari 12 meter sudah sulit untuk dipanen, maka pada umumnya tanaman di atas 25 tahun sudah diremajakan. Batang kelapa sawit memiliki jaringan parenkim dan serat.

Dewasa ini, pemanfaatan limbah batang kelapa sawit banyak digunakan orang khususnya mahasiswa untuk penelitian material sebagai pengisi atau penguat matriks dalam pembentukan komposit.

Komponen-komponen yang terkandung dalam kayu kelapa sawit adalah selulosa, lignin, parenkim, air, dan abu dan pati [13]. Kandungan parenkim dan air meningkat sesuai dengan ketinggiannya. Tingginya kadar air menyebabkan kestabilan dimensi batang kelapa sawit rendah. Parenkim pada bagian atas pohon mengandung pati hingga 40 % ini menyebabkan sifat fisik dan mekanik batang kelapa sawit juga rendah, yaitu mudah patah, retak dan mudah diserang rayap [13]. Kerapatan kayu batang kelapa sawit berkisar dari 0,2 g/ml sampai 0,6 g/ml dengan kerapatan rata-rata 0,37 g/ml. Persentase kandungan dari kayu kelapa sawit dapat dilihat pada Tabel 2.2

Tabel 2.2 Persentase Komponen-Komponen Kayu Kelapa Sawit

Komponen Kandungan %

Air

*Sumber data: Rahmadhani Banurea (2011)

2.4.3 Katalis

Katalis merupakan bahan kimia yang digunakan untuk mempercepat proses reaksi polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir.Jenis katalis yang digunakan adalah jenis Methyl Ethyl Keton Peroksida (MEKPO), seperti diperlihatkan pada Gambar 2.10.

Gambar 2.10 Katalis Mekpo

2.5 Pengujian Komposit

2.5.1 Uji Impak Jatuh Bebas

Uji standard yang dikenal saat ini diadopsi dari: SNI (Standar Nasional Indonesia) 09-1811-1998 9 (Indonesia); JIS (Japanese Industrial Standard) T 8131-1977 (Jepang); ANSI (American National Standards Institute) Z 89.1-1997 (Amerika), dimana menggunakan test rig jatuh bebas yang dalam penelitian ini digunakan alat uji impak jatuh bebas.

2.5.2 Gerak Jatuh Bebas

Benda jatuh tanpa kecepatan awal (vo = nol). Semakin ke bawah gerak benda semakin cepat.Percepatan yang dialami oleh setiap benda jatuh bebas selalu sama, yakni sama dengan percepatan gravitasi bumi (a = g) (besar g = 9,8 ms-2 dan sering dibulatkan menjadi 10 ms-2).

Jika benda jatuh ke bumi dari ketinggian tertentu relatif lebih kecil dibandingkan dengan jari-jari bumi, maka benda mengalami pertambahan kecepatan dengan harga yang sama setiap detik. Hal ini berarti bahwa percepatan ke bawah benda bertambah dengan harga yang sama dan jika sebuah benda tersebut ditembakkan keatas kecepatannya berkurang dengan harga yang sama setiap detik dengan perlambatan kebawahnya seragam.

Menurut Khurmi R.S, untuk menentukan kecepatan benda jatuh bebas setiap detik akan diperoleh pendekatan seperti yang terlihat pada Tabel 2.3.

Tabel 2.3. Waktu dan kecepatan benda jatuh Waktu t

(s) 0 1 2 3 4 5

Kecepatan

v (m/s) 0 9,8 19,6 29,4 39,2 49

Gambar 2.12 Grafik hubungan v – t

Jika hambatan udara diabaikan maka gerak benda jatuh bebas tersebut dapat dihitung dengan percepatan seragam melintas melalui sebuah garis lurus, sehingga percepatan diganti dengan percepatan gravitasi g. Untuk gerakan ke bawah nilai percepatan identik dengan nilai positif dari gravitasi (+ g; yang berarti percepatan), dan untuk gerakan ke atas nilai percepatan identik dengan nilai positif dari gravitasi (-g; yang berarti perlambatan).

2.5.3 Gerak Lurus

Perpindahan adalah sebuah perubahan kedudukan ini merupakan besaran vektor yang memiliki jarak dan arah.Percepatan dapat didefinisikan sebagai laju perubahan kedudukan terhadap waktu. Ini juga merupakan besaran vektor yang memiliki jarak, arah, dan waktu.

Percepatan seragam yang dimiliki partikel yang bergerak dengan kecepatan konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang sama dalam selang waktu yang sama berturut-turut walaupun kecilnya perubahan waktu. Satuan perpindahan dapat diukur dengan meter (m), dan kecepatan dapat diukur dalam meter /detik (ms-2), sedangkan percepatan diukur dalam meter/detik kuadrat (ms-2) Persamaan gerak lurus percepatan seragam dapat dijelaskan pada Gambar 2.13.

Gambar 2.13 Diagram kecepatan – waktu

Perpindahan digambarkan dengan luas daerah dibawah grafik kecepatan – waktu.

a

maka diperoleh jarak perpindahan sebesar

2

0.t 12.at kecepatan diperoleh dengan persamaan (2.5).h g

V 2 . ... (2.5) Dimana:

v = kecepatan benda jatuh bebas, (m/s). g = gaya grafitasi, (m/s2).

h = ketinggian jatuh benda, ( m).

2.5.4 Momentum dan Impuls

momentum dan Impuls bila memiliki satuan Sistem Internasional(SI) sama atau juga dimensi sama seperti terlihat pada Gambar 2.14.

Gambar 2.14 Hubungan Momentum dan Impuls

Sebuah benda bergerak dikatakan mempunyai momentum yang dinyatakan dengan hasil kali massa dengan kecepatan benda tersebut. Hal ini dapat dinyatakan dengan persamaan (2.6).

v m

M . ... (2.6) Dimana:

M = momentum, (kg.m/s). m = massa, (kg).

v = kecepatan, (ms-2).

Impuls sebuah gaya konstan adalah hasil kali gaya dengan selang waktu

yang diperlukan, ini dapat dinyatakan dalam persamaan (2.7).

t F

I . ... (2.7)

Dimana:

I = impuls F = gaya (N) t = waktu (s)

2.5.5 Gaya dan Energi Impak

t v m

F . ... (2.8) Energi didefinisikan sebagai kemampuan untuk melakukan usaha/kerja. Hukum kekekalan energi menjelaskan bahwa energi tidak dapat diciptakan dan dimusnahkan. Salah satu bentuk energi mekanik adalah energi kinetik dan energi potensial.Energi kinetik (Ek) adalah energi yang dimiliki oleh benda berdasarkan gerakan benda. Nilai energi kinetik dapat dihitung dari pergerakan awal benda dari kecepatan awal (vo) ke kecepatan perubahan benda (v1), yang ditentukan

sudut yang tegak lurus pada bidang ditempat bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi.Besarnya tegangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah.Makin besar tegangan suatu bahan maka bahan itu mudah dibentuk Maka, rumus tegangan seperti terlihat pada persamaan (2.11).

... (2.11) Dimana:

σ = Tegangan (N/m2 ) F = gaya (Newton)

Ao = luas penampang awal (m2)

2.5.7 Regangan

Regangan adalah suatu bentuk tanpa dimensi untuk menyatakan perubahan bentuk.Biasanya dinyatakan dalam bentuk persentasi atau tidak dengan persentasi.Besarnya regangan menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin besar regangan suatu bahan maka bahan itu mudah dibentuk, maka rumus regangan dapat dilihat pada persamaan (2.12).

ε = ... (2.12)

Dimana:

ε= Regangan

L0 = panjang mula-mula (mm)

ΔL = Perubahan panjang yang terjadi (mm)

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kemajuan kini telah mendorong peningkatan dalam permintaan terhadap bahan komposit. Bahan komposit penguat serat alam merupakan suatu inovasi yang dilakukan dalam bidang material untuk pengaplikasian alat–alat material. Keunggulan dari pemakaian serat alam selain kuat dan ringan adalah bahan yang mudah didapat.

Salah satu bahan yang jarang digunakan dalam kelapa sawit adalah bagian batangnya. Batang kelapa sawit (BKS), sebagai limbah di perkebunan kelapa sawit jumlahnya cukup banyak, yaitu 3,23 juta batang pertahun.

Pemanfaatan BKS untuk produksi teknologi bermanfaat masih sangat terbatas jumlahnya. Pada umumnya BKS akan diolah menjadi pupuk kompos yang diberikan kembali ke tanaman kelapa sawit. Namun saat ini BKS telah di olah menjadi bahan alternatif pengganti kayu seperti panel/dinding dan kertas.

Dewasa ini dengan turunnya harga CPO di pasar dunia, pemanfaatan limbah kelapa sawit seperti BKS untuk menjadi komoditi baru tentu sangat diperlukan. BKS diolah untuk dijadikan serbuk atau serat dan dicampur dengan resin setelah itu ditetesi oleh katalis. Kemudian bahan tersebut digunakan untuk bahan pembuatan knalpot sepeda motor berbahan komposit.

Material komposit adalah material yang terbuat dari dua bahan atau lebih yang tetap terpisah dan berbeda dalam level makroskopik selagi membentuk komponen tunggal. Bahan komposit adalah suatu jenis bahan baru hasil rekayasa yang terdiri dari dua atau lebih di mana sifat masing-masing bahan berbeda satu sama lainnya baik itu sifat kimia maupun fisikanya dan tetap terpisah dalam akhir hasil bahan tersebut.

1.2 Rumusan Masalah

Rumusan masalah penelitian ini adalah pembentukan knalpot sepeda motor dengan material polyester resin diperkuat serat batang kelapa sawit, dan menguji kekuatan strukturnya dengan metode impak jatuh bebas.

Beban impak yang sering dialami knalpot sepeda motor terjadi pada sisi samping ( jika dimisalkan arah jatuhnya sepeda motor ke arah kanan ). Untuk mengetahui besarnya tegangan yang dialami maka dilakukan pengujian impak jatuh bebas.

Merujuk dari banyaknya limbah batang kelapa sawit (BKS) yang dihasilkan Perkebunan Kelapa Sawit, maka penggunaan material baru dari serat BKS diharapkan dapat meningkatkan kekuatan struktur knalpot sepeda motor terhadap pembebanan impak.

1.3 Tujuan Penelitian

Tujuan dilakukan penelitian skripsi ini adalah:

1. Untuk mengetahui gaya impak maksimum yang dapat diterima knalpot komposit terhadap uji jatuh bebas.

2. Untuk mengetahui energi impak yang dapat diserap oleh knalpot komposit.

3. Untuk mengetahui tegangan yang terjadi pada knalpot komposit.

1.4 Batasan Masalah

Dalam penelitian ini, penulis membatasi masalah pada:

1. Knalpot ini merupakan knalpot komposit yang menggunakan serat batang kelapa sawit.

2. Data diambil dari data pengujian jatuh bebas pada knalpot komposit serat batang kelapa sawit.

1.5 Manfaat Penulisan

1. Bagi peneliti, dapat menambah pengetahuan, wawasan dan pengalaman tentang material komposit polyester resin yang diperkuat serat batang kelapa sawit.

2. Bagi akademik, penelitian ini dapat digunakan sebagai referensi tambahan untuk penelitian tentang komposit serat batang kelapa sawit. 3. Bagi industri, penelitian ini sebagai pertimbangan untuk menjadikan

material polyester resin yang diperkuat dengan serbuk batang kelapa sawit sebagai bahan baku pembuatan knalpot yang ramah lingkungan, murah dan tahan terhadap beban impak.

1.6 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan mempermudah pembaca memahami tulisan ini, maka skripsi ini dibagi dalam beberapa bagian yaitu:

BAB I PENDAHULUAN

Pada bab ini membahas latar belakang penulisan skripsi, tujuan penulisan, batasan masalah dan manfaat penulisan skripsi.

BAB II TINJAUAN PUSTAKA

Pada bab ini membahas teori-teori yang dapat mendukung dan menjadi pedoman dalam penyusunan skripsi.

BAB III METODOLOGI PENELITIAN

Pada bab ini membahas tentang alat dan bahan yang digunakan dan tahapan-tahapan yang dilakukan dalam penelitian.

BAB IV HASIL PENGUJIAN DAN ANALISA

Pada bab ini membahas tentang data yang didapat dari pengujian alat dan perhitungan hasilnya.

BAB V KESIMPULAN

Pada bab ini berisikan tentang kesimpulan dari skripsi yang telah selesai dikerjakan dan saran-saran yang diperlukan untuk memperbaiki hasil penelitian selanjutnya.

Daftar pustaka berisikan literatur-literatur yang digunakan untuk menyusun laporan ini.

LAMPIRAN

ABSTRAK

Perkembangan industri dewasa ini semakin pesat. Salah satu hasil industri kelapa sawit yang menjadi limbah adalah batang kelapa sawit (BKS). BKS ini dapat diolah menjadi serat dan dapat digunakan sebagai material engineering. Tujuan penelitian ini adalah untuk menganalisa respon mekanik pada produk knalpot (muffler) sepeda motor yang terbuat dari bahan polymer diperkuat serat BKS akibat beban impak secara eksperimental. Pengujian dilakukan pada produk knalpot dengan menggunakan alat uji impak jatuh bebas dan aplikasi komputer Lab-Jack U3-LV. Data impak masuk dari load cell ke dalam komputer sebagai data mentah dan disimpan pada PC sebagai gaya dan waktu. Hasil uji impak dengan cara eksperimental untuk spesimen knalpot 20% serat BKS pada ketinggian impaktor 1,5 m diperoleh transmisi gaya impak sebesar 344,72 N, tegangan 0,016 MPa dalam waktu 0,062 sec. Spesimen knalpot 15% serat BKS diperoleh gaya impak sebesar 326,96 N, tegangan 0,019 MPa dalam waktu 0,047 sec. Spesimen knalpot 10% serat BKS diperoleh gaya impak 291,65 N, tegangan 0,015 MPa, dalam waktu 0,047 sec.

ABSTRACT

Nowadays, industrial development is increasing rapidly. One of the results of palm oil industry is Palm Trunk as the wastes. This palm trunk can be made into fiber and use it as engineering material. The goal of this research is to experimentally analyze the mechanical response that occur in the product Motorbike Muffler which created using Polymeric material strengthened with palm trunk fiber as the result of impact force. Product is tested using Free-fall impact test tools and Lab-Jack U3-LV computer program. Impact data read by computer from load cell as a raw data and saved as Force and time. Experimental results of impact tests for 20% palm trunk fiber in composite muffler which heights of impactor is 1,5 m is obtained the impact force in amount of 344,72 N, 0,016 MPa as amount of stress occured, in 0,062 sec. Muffler specimen 15% palm trunk fiber, obtained the impact force in amount of 326,96 N and 0,019 MPa as amount of stress occured in 0,047 sec. Muffler specimen 10% palm trunk fiber, obtained the impact force in amount of 291,65 N and 0,015 MPa as amount of stress occured in 0,047 sec.

STUDI EKSPERIMENTAL DAN ANALISA RESPON

MEKANIK KNALPOT KOMPOSIT BAHAN POLYMERIC

DIPERKUAT SERAT BKS AKIBAT IMPAK JATUH BEBAS

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

DISUSUN OLEH :

RAFLINTAR AKBAR AHMADY

090401089

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Perkembangan industri dewasa ini semakin pesat. Salah satu hasil industri kelapa sawit yang menjadi limbah adalah batang kelapa sawit (BKS). BKS ini dapat diolah menjadi serat dan dapat digunakan sebagai material engineering. Tujuan penelitian ini adalah untuk menganalisa respon mekanik pada produk knalpot (muffler) sepeda motor yang terbuat dari bahan polymer diperkuat serat BKS akibat beban impak secara eksperimental. Pengujian dilakukan pada produk knalpot dengan menggunakan alat uji impak jatuh bebas dan aplikasi komputer Lab-Jack U3-LV. Data impak masuk dari load cell ke dalam komputer sebagai data mentah dan disimpan pada PC sebagai gaya dan waktu. Hasil uji impak dengan cara eksperimental untuk spesimen knalpot 20% serat BKS pada ketinggian impaktor 1,5 m diperoleh transmisi gaya impak sebesar 344,72 N, tegangan 0,016 MPa dalam waktu 0,062 sec. Spesimen knalpot 15% serat BKS diperoleh gaya impak sebesar 326,96 N, tegangan 0,019 MPa dalam waktu 0,047 sec. Spesimen knalpot 10% serat BKS diperoleh gaya impak 291,65 N, tegangan 0,015 MPa, dalam waktu 0,047 sec.

ABSTRACT

Nowadays, industrial development is increasing rapidly. One of the results of palm oil industry is Palm Trunk as the wastes. This palm trunk can be made into fiber and use it as engineering material. The goal of this research is to experimentally analyze the mechanical response that occur in the product Motorbike Muffler which created using Polymeric material strengthened with palm trunk fiber as the result of impact force. Product is tested using Free-fall impact test tools and Lab-Jack U3-LV computer program. Impact data read by computer from load cell as a raw data and saved as Force and time. Experimental results of impact tests for 20% palm trunk fiber in composite muffler which heights of impactor is 1,5 m is obtained the impact force in amount of 344,72 N, 0,016 MPa as amount of stress occured, in 0,062 sec. Muffler specimen 15% palm trunk fiber, obtained the impact force in amount of 326,96 N and 0,019 MPa as amount of stress occured in 0,047 sec. Muffler specimen 10% palm trunk fiber, obtained the impact force in amount of 291,65 N and 0,015 MPa as amount of stress occured in 0,047 sec.

KATA PENGANTAR

Puji syukur kehadirat Allah SWT. Karena atas izin-Nya penulis dapat menyelesaikan skripsi ini.

Tugas akhir ini adalah salah satu syarat untuk dapat lulus menjadi Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul skripsi yang dipilih diambil dari mata kuliah Proses Produksi Non-Logam, yaitu “STUDI EKSPERIMENTAL DAN ANALISA RESPON MEKANIK KNALPOT KOMPOSIT BAHAN POLYMERIC DIPERKUAT SERAT BKS AKIBAT IMPAK JATUH BEBAS”.

Dalam penulisan skripsi ini, penulis banyak mendapatkan bantuan, motivasi, pengetahuan, dan lain-lain dalam penyelesaian skripsi ini. Penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literatur, serta bimbingan dan arahan dari Bapak Dr. Ing. Ir. IkhwansyahIsranuri sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada:

1. Kepada kedua orang tua saya, Muslichuddin dan Nuryati atas doa, kasih sayang, pengorbanan, tanggung jawab yang selalu menyertai penulis, dan memberikan penulis semangat yang luar biasa sehingga penulis dapat menyelesaikan skripsi ini.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri sebagai Dosen Pembimbing Skripsi yang banyak memberi arahan, bimbingan, motivasi, nasehat, dan pelajaran yang sangat berharga selama proses penyelesaian Skripsi ini.

4. Seluruh Staf Pengajar DTM FT USU yang telah memberikan bekal pengetahuan kepada penulis hingga akhir studi selesai, dan seluruh pegawai administrasi DTM FT USU, juga kepada staf Fakultas Teknik.

5. Teman satu tim saya (Hutomo Wicaksono) yang telah memberikan kesempatan kepada penulis untuk bergabung dalam penyelesaian tugas sarjana ini.

6. Teman-teman seperjuangan Teknik Mesin stambuk 2009 dan 2010, yang banyak memberi motivasi kepada penulis dalam menyusun skripsi ini.

Semoga skripsi ini bermanfaat bagi kita semua dan dapat digunakan sebagai pengembangan ilmu yang didapat selama dibangku kuliah. Apabila terdapat kesalahan dalam penyusunan serta bahasa yang tidak tepat dalam skripsi ini sebagai manusia yang tak luput dari kesalahan penulis mengharapkan masukan dan kritikan yang bersifat membangun dalam penyempurnaan skripsi ini. Akhir kata penulis mengucapkan terima kasih, semoga skripsi ini dapat bermanfaat bagi seluruh kalangan yang membacanya.

Medan, 9 Juni 2014 Penulis,

Raflintar Akbar Ahmady

DAFTAR ISI

Halaman

ABSTRAK ... i

ABSTRACT ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... xi

DAFTAR NOTASI ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian ... 2

1.4 Batasan Masalah... 2

1.5 Manfaat Penulisan ... 2

1.6 Sistematika Penulisan... 3

BAB II TINJAUAN PUSTAKA ... 6

2.1 Proses-Proses Produksi ... 5

2.1.1 Proses Produksi Polymer ... 5

2.2 Komposit ... 6

2.2.1 Proses Pembuatan Produk Komposit Matriks ... 9

2.3 Knalpot ... 12

2.4 Material Komposit Penyusun Knalpot ... 12

2.4.1 Resin ... 12

2.4.3 Katalis ... 16

2.5 Pengujian Komposit ... 16

2.5.1 Uji Impak Jatuh Bebas ... 16

2.5.2 Gerak Jatuh Bebas ... 17

2.5.3 Gerak Lurus ... 18

2.5.4 Momentum dan Impuls ... 19

2.5.5 Gaya dan Energi Impak... 20

2.5.6 Tegangan ... 21

2.5.7 Regangan ... 22

BAB III METODOLOGI PENELITIAN... 23

3.1 Pendahuluan ... 23

3.2 Tempat dan Waktu Penelitian ... 23

3.3 Bahan dan Alat penelitian ... 23

3.3.1 Bahan... 23

3.3.2 Alat ... 25

3.4 Prosedur Pembuatan Knalpot Komposit ... 28

3.5 Uji Impak Jatuh Bebas ... 31

3.6 Diagram Alir Penelitian ... 32

BAB IV PEMBAHASAN ... 34

4.1 Pendahuluan ... 34

4.2 Pengujian Eksperimental Jatuh Bebas ... 35

4.2.1 Setup Alat Uji Jatuh Bebas ... 36

4.2.2 Hasil Pengujian ... 37

BAB V KESIMPULAN DAN SARAN ... 55

5.1 Kesimpulan ... 55

DAFTAR PUSTAKA ... 56

LAMPIRAN 1 ... 58

LAMPIRAN 2 ... 61

DAFTAR GAMBAR

Gambar 2.1 Skema Struktur Komposit ... 7

Gambar 2.2 Cara Hand Lay Up... 9

Gambar 2.3 Cara Semprot/Semburan ... 10

Gambar 2.4 Cara Kantong Vakum (Vacuum Bag)... 10

Gambar 2.5 Cara Kantong Tekanan (Pressure Bag) ... 10

Gambar 2.6 (a) dan (b) Cetakan Autoklaf ... 11

Gambar 2.7 Cara Cetakan Suntikan (Injection Moulding)... 11

Gambar 2.8 Proses Pultrusi (pultrusion) ... 12

Gambar 2.9 Resin Unsaturated Polyester BQTN-157 EX ... 13

Gambar 2.10 Katalis Mekpo ... 16

Gambar 2.11 Alat Uji Jatuh Bebas ... 16

Gambar 2.12 Grafik hubungan v – t... 18

Gambar 2.13 Diagram kecepatan – waktu ... 19

Gambar 2.14 Hubungan Momentum dan Impuls ... 20

Gambar 3.1 Serat Batang Sawit ... 23

Gambar 3.2 Resin ... 24

Gambar 3.3. Katalis... 25

Gambar 3.4 Glazing Wax ... 25

Gambar 3.5 Jangka Sorong ... 25

Gambar 3.6 Timbangan Digital... 26

Gambar 3.8 Bor Listrik ... 27

Gambar 3.9 Ceret Plastik ... 27

Gambar 3.10 Alat Uji Impak Jatuh Bebas ... 28

Gambar 3.11 (a) pengolesan bagian dies cetakan (b) pengolesan bagian mold cetakan... 29

Gambar 3.12 (a) Proses pencampuran katalis (b) Proses pengadukan... 29

Gambar 3.13 Penuangan resin ke dalam cetakan ... 30

Gambar 3.14 (a) Penuangan serat pada dies (b) penutupan dies pada mold ... 30

Gambar 3.15 Set-up alat uji impak jatuh bebas... 31

Gambar 3.16 Diagram Alir Penelitian ... 33

Gambar 4.1 Knalpot 80 Resin ... 34

Gambar 4.2 Knalpot 85 Resin ... 35

Gambar 4.3 Knalpot 90 Resin ... 35

Gambar 4.4 Posisi Alat Siap Uji ... 36

Gambar 4.5 Grafik Waktu vs Gaya knalpot 80A ... 37

Gambar 4.6 Grafik Waktu vs Tegangan knalpot 80A... 37

Gambar 4.7 Kondisi knalpot 80A setelah pengujian ... 38

Gambar 4.8 Penampang kerusakan knalpot ... 38

Gambar 4.9 Grafik Waktu vs Gaya knalpot 80B ... 39

Gambar 4.10 Grafik Waktu vs Tegangan knalpot 80B ... 39

Gambar 4.11 Kondisi knalpot 80B setelah pengujian ... 40

Gambar 4.12 Penampang bagian knalpot yang pecah ... 40

Gambar 4.13 Grafik Waktu vs Gaya knalpot 80C ... 41

Gambar 4.15 Kondisi knalpot 80C setelah pengujian ... 42

Gambar 4.16 Penampang bagian knalpot yang rusak ... 42

Gambar 4.17 Grafik Waktu vs Gaya knalpot 85A ... 43

Gambar 4.18 Grafik Waktu vs Tegangan knalpot 85A... 44

Gambar 4.19 Kondisi knalpot 85A setelah pengujian ... 44

Gambar 4.20 Penampang bagian knalpot yang pecah ... 44

Gambar 4.21 Grafik Waktu vs Gaya knalpot 85B ... 45

Gambar 4.22 Grafik Waktu vs Tegangan knalpot 85B ... 45

Gambar 4.23 Kondisi knalpot 85B setelah pengujian ... 46

Gambar 4.24 Grafik Waktu vs Gaya knalpot 85C ... 46

Gambar 4.25 Grafik Waktu vs Tegangan knalpot 85C ... 47

Gambar 4.26 Kondisi knalpot 85C setelah pengujian ... 47

Gambar 4.27 Grafik Waktu vs Gaya knalpot 90A ... 48

Gambar 4.28 Grafik Waktu vs Tegangan knalpot 90A... 49

Gambar 4.29 Kondisi knalpot 90A setelah pengujian ... 49

Gambar 4.30 Grafik Waktu vs Gaya knalpot 90B ... 50

Gambar 4.31 Grafik Waktu vs Tegangan knalpot 90B ... 50

Gambar 4.32 Kondisi knalpot 90B setelah pengujian ... 50

Gambar 4.33 Grafik Waktu vs Gaya knalpot 90C ... 51

Gambar 4.34 Grafik Waktu vs Tegangan knalpot 90C ... 51

Gambar 4.35 Kondisi knalpot 90C setelah pengujian. ... 52

DAFTAR TABEL

Tabel 2.1. Karakteristik mekanik polyester resin tak jenuh ... 13

Tabel 2.2 Persentase Komponen-Komponen Kayu Kelapa Sawit ... 15

Tabel 2.3. Waktu dan kecepatan benda jatuh ... 17

Tabel 3.1 Perbandingan % Resin dan Serat ... 30

Tabel 4.1 Hasil pengujian semua knalpot pada ketinggian 1,5 m ... 53

DAFTAR NOTASI

Simbol Keterangan Satuan

σ Tegangan MPa

A Luas penampang m2

F Gaya N

v Kecepatan m/s

t Waktu Pembebanan ms

Densitas Kg/m3

E Modulus Young Gpa

M Momentum Kg.m/s