commit to user

Metakaolin, Slag and Lime Mixture as Part OF Cement Replacement

SKRIPSI

Diajukan Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun oleh :

RACHMAN HARI MAJIDI

NIM. I 1 1 08546

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

The Bond strength and Development Length Of Bar Reinforcement Of Concrete With Metakaolin, Slag and Lime Mixture as Part OF Cement Replacement

SKRIPSI

Diajukan Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun oleh :

RACHMAN HARI MAJIDI NIM. I 1 1 08546

Telah disetujui untuk dipertahankan dihadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas TeknikUniversitas Sebelas Maret

Persetujuan Dosen Pembimbing

Dosen Pembimbing I

Kusno Adi Sambowo, ST, PhD NIP. 19691026 199503 1 002

Dosen Pembimbing II

Ir.A. Mediyanto, MT NIP. 19620118 199512 1 001

commit to user

vi

Puji syukur penulis panjatkan kepada Allah SWT yang telah memberikan keselamatan, rahmat dan barokah untuk semua umat-Nya. Sehingga penulis dapat menyelesaikan penyusunan skripsi dengan judul ” KUAT LEKAT DAN PANJANG PENYALURAN BAJA POLOS PADA BETON DENGAN CAMPURAN METAKAOLIN, SLAG DAN KAPUR PADAM SEBAGAI PENGGANTI SEMEN ”.

Penyusunan skripsi yang masih jauh dari sempurna ini sangat memberi pengalaman berharga bagi penulis. Semoga dengan terselesaikannya skripsi ini dapat menambah wawasan dan pengetahuan khususnya bagi kalangan Teknik Sipil dan bagi Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta pada umumnya.

Penulis menyadari sepenuhnya bahwa tanpa bantuan dari berbagai pihak maka rasanya sulit mewujudkan laporan tugas akhir ini. Oleh karena itu, dalam kesempatan ini penulis ingin mengucapkan banyak terimakasih kepada :

1. Segenap pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta. 2. Segenap pimpinan Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas

Maret Surakarta.

3. Bapak Kusno Adi Sambowo, ST, PhD selaku dosen pembimbing I. 4. Bapak Ir. Mediyanto, MT selaku dosen pembimbing II.

5. Ibu Ir. Endang Rismunarsi, selaku dosen pembimbing akademis.

6. Tim penguji pendadaran skripsi Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

7. Segenap staf Laboratorium Bahan Bangunan Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

8. Segenap staf pengajar pada Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

commit to user

vii

Non reguler Fakultas Teknik Universitas Sebelas Maret Surakarta.

11. Rekan-rekan mahasiswa Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

12. Semua pihak yang telah membantu terselesaikannya skripsi ini.

Penulis menyadari bahwa skripsi ini masih banyak kekurangan, oleh karena itu saran dan kritik yang membangun akan penulis terima dengan senang hati demi kesempurnaan penelitian selanjutnya.

Akhir kata semoga skripsi ini dapat memberikan manfaat bagi semua pihak pada umumnya dan bagi penulis pada khususnya.

Surakarta, Juni 2009

commit to user

viii

HALAMAN JUDUL ... HALAMAN PERSETUJUAN ... HALAMAN PENGESAHAN ... HALAMAN MOTTO DAN PERSEMBAHAN ... ABSTRAK ... KATA PENGANTAR ... DAFTAR ISI ... DAFTAR TABEL ... DAFTAR GAMBAR ... DAFTAR NOTASI DAN SIMBOL ... DAFTAR LAMPIRAN ...

BAB 1. PENDAHULUAN ... 1.1.Latar Belakang Masalah ... 1.2.Rumusan Masalah ... 1.3.Batasan Masalah ... 1.4.Tujuan Penelitian ... 1.5.Manfaat Penelitian ...

BAB 2. LANDASAN TEORI ... 2.1. Tinjauan Pustaka ... 2.2. Landasan Teori ... 2.2.1. Definisi Beton ... 2.2.2. Materi pembentuk Beton ... a. Semen ... b. Agregat Halus ... c. Agregrat Kasar ...

commit to user

ix

2.2.3 Seman Replika ... a. Metakaolin ... b. Slag ... c. Kapur Padam ... d. Aktivator ... 2.2.4. Baja Tulangan ... 2.2.5. Kuat Tekan Beton ... ..

2.2.6. Kuat Lekat ... 2.2.7. Panjang Penyaluran Beton ... .. BAB 3. METODE PENELITIAN ... .. 3.1. Uraian Umum ... 3.2. Tempat dan Waktu Penelitian ... 3.3. Benda Uji Penelitian ... 3.4. Tahap dan Prosedur Penelitian ...

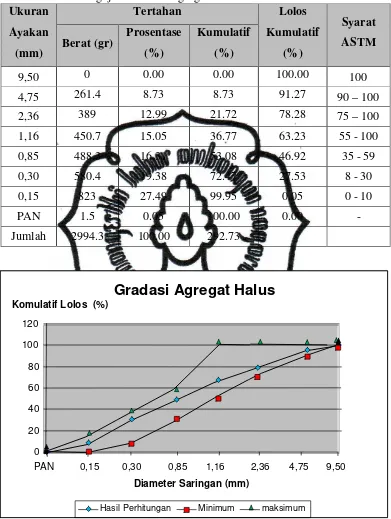

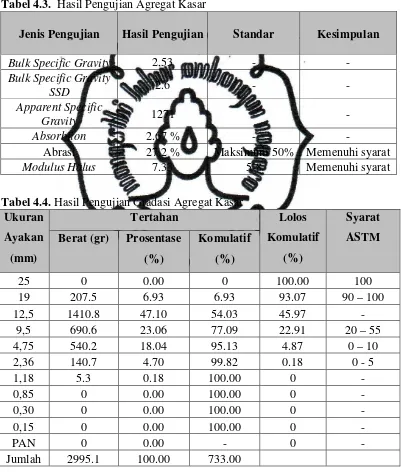

3.5. Alat-Alat yang Digunakan ... 3.6. Perancangan Campuran Semen Replika ... 3.7. Perancangan Campuran Beton ... 3.8. Standar Penelitian dan Spesifikasi Bahan Dasar ... 3.8.1. Standar Pengujian Terhadap Agregat Halus ... 3.8.2. Standar Pengujian Terhadap Agregat Kasar ... 3.9. Pengujian Bahan Dasar Beton ... 3.9.1. Pengujian Agregat Halus ... a. Pengujian Kadar Zat Organik Agregat Halus ... b. Pengujian Kadar Lumpur Agregat Halus ... c. Pengujian Specific Gravity Agregat Halus ... d. Pengujian Gradasi Agregat Halus ... 3.9.2. Pengujian Agregat Kasar ... a. Pengujian Abrasi Agregat Kasar ... c. Pengujian Specific Gravity Agregat Kasar ... d. Pengujian Gradasi Agregat Kasar ...

commit to user

x

3.11. Pembuatan Benda Uji ... 3.12. Pengujian Nilai Slump ... 3.13. Perawatan (Curing) Benda Uji ... 3.14. Pengujian Kuat Desak ... 3.15. Pengujian Kuat Lekat ... 3.16. Analisis Data dan Pembahasan ... 3.16.1. Analisis Regresi ... 3.16.2. Uji Normalitas Pengujian Nilai Slump ... BAB 4. HASIL PENELITIAN DAN PEMBAHASAN ... 4.1. Hasil Pengujian Bahan Dasar ... 4.1.1. Hasil Pengujian Agregat Halus ... 4.1.2. Hasil pengujian Agregat Kasar ... 4.2. Hasil Hitungan Rancang Campur Beton ... 4.3. Hasil Pengujian Nilai Slump ... 4.4. Hasil Pengujian Benda Uji... 4.4.1. Hasil Pengujian Kuat Desak ... 4.4.2. Hasil Pengujian Baja Polos ... 4.4.3. Hasil Pengujian Kuat Lekat ...

4.4.4. Hasil Panjang Penyaluran ... 4.5. Hasil Pengujian Normalitas ...

4.6. Pembahasan ... a. Kuat Lekat ... b. Panjang Penyaluran ... c. Grafik dan Tabel hubungan semen replika A dengan Kuat desak, Kuat lekat, Panjang penyaluran... d. Grafik hubungan Kuat lekat dengan Panjang

penyaluran semen replika A ... e. Grafik hubungan antara % semen replika A dengan

Kuat desak, Kuat lekat, Panjang penyaluran... f. Grafik dan Tabel hub. semen replika B dengan Kuat

commit to user

xi

g. Grafik hubungan Kuat lekat dengan Panjang penyaluran semen replika B ... h. Grafik hub. antara % semen replika B dengan Kuat desak, Kuat lekat, Panjang penyaluran ... BAB 5. KESIMPULAN DAN SARAN ... 5.1. Kesimpulan ... 5.2. Saran ...

DAFTAR PUSTAKA ... LAMPIRAN

91

92 96 96 98

commit to user

BAB I

PENDAHULUAN

1.1 Latar Belakang

Beton banyak dipakai secara luas sebagai bahan bangunan. Bahan tersebut diperoleh

dengan cara mencampurkan semen portland, air dan agregat pada perbandingan

tertentu. Kemajuan teknologi beton ini diperoleh karena semakin banyaknya

penggunaan beton dalam suatu pembangunan konstruksi. Kebutuhan beton yang

semakin banyak dikarenakan kelebihan-kelebihan dari beton yaitu relatif murah

dibanding dengan bahan konstruksi lain, mudah dalam pengerjaan dan perawatannya,

mudah dibentuk sesuai dengan kebutuhan, tahan terhadap perubahan cuaca serta

tahan terhadap korosi dan lebih tahan api.

Seperti yang telah kita ketahui, kebutuhan akan beton akan selalu bertambah, hampir

setiap bangunan terutama pada bangunan gedung sangat banyak menggunakan beton.

Hal tersebut akan mengakibatkan bertambahnya kebutuhan semen sebagai salah satu

bahan utama pembentuk beton yang ketersediaannya di alam masih sangat terbatas.

Oleh karena itu perlu kiranya dicari bahan-bahan alternatif pengganti semen yang

memenuhi persyaratan teknis dan ekonomis, sehingga kekurangan bahan berupa

semen dapat diatasi lebih dini.

Metakaolin, slag dan kapur padam, merupakan bahan–bahan yang dapat dijadikan

sebagai bahan baku pembuatan semen replika. Kapur padam dan metakaolin masih

banyak tersedia di alam dan belum digunakan secara maksimal. Sedangkan slag

diperoleh dari limbah pengecoran logam yang sudah tidak dapat digunakan lagi, slag

adalah lime, silica dan alumina yang bereaksi pada temperatur 16000 C, dan

commit to user

digunakan untuk agregat, dan apabila didinginkan secara mendadak akan membentuk

granulated glass yang sangat reaktif, yang cocok untuk pembuatan semen slag.

Untuk menambah daya kerekatan kapur padam dan slag digunakan metakaolin yang

banyak mengandung SiO2 (54,64 %) dan Al2O3 (42,87 %) yang merupakan unsur

utama pembentuk semen sehingga nantinya dapat digunakan sebagai bahan pengganti

semen. Metakaolin terbentuk dari hasil pembakaran mineral kaolin pada kisaran suhu

4500 C – 9000 C, dan metakaolin akan terbentuk secara sempurna pada kisaran suhu

700-800 0C (RMC Group, 1996). Metakaolin adalah suatu produk pemanasan kaolin.

Metakaolin dapat memperbaiki struktur pori-pori beton, karena metakaolin berfungsi

sebagai bahan pengisi pori. Metakaolin mengurangi volume pori-pori ukuran kapiler

(0,05 – 10 µm) yang secara normal berhubungan dengan permeabilitas. Metakaolin

dapat menekan reaksi alkali-silika dan mengurangi penetrasi clorida sehingga resiko

terjadi korosi pada beton yang bersentuhan langsung dengan clorida berkurang.

Karena efek keuntungan pada kualitas pasta semen, metakaolin meningkatkan kuat

tekan pada umur 28 hari. Daya tahan terhadap abrasi juga meningkat dengan

penggunaan metakaolin.

Ditinjau dari unsur-unsur yang ada yang terkandung dalam slag, kapur padam,

metakaolin dapat digunakan sebagai bahan pengganti semen, dan pengujian ini di

fokuskan pada pengaruh bahan-bahan tersebut dalam prosentase tertentu diharapkan

didapat semen replika yang bisa memenuhi syarat struktur beton ditinjau dari Kuat

commit to user

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka dapat dirumuskan

permasalahan sebagai berikut:

1. Berapa Kuat lekat dan panjang penyaluran beton dengan campuran metakaolin,

slag dan kapur padam sebagai pengganti semen ?

2. Bagaimana kadar komposisi yang tepat, sehingga dihasilkan semen replika yang

memenuhi standar terhadap nilai Kuat lekat dan panjang penyaluran beton ?

1.3 Batasan Masalah

Untuk membatasi objek penelitian supaya tidak melebar terlalu jauh, dan

memberikan langkah–langkah yang sistematis, maka penelitian ini dibatasi oleh hal–

hal sebagai berikut :

1. Metakaolin dibuat dari kaolin dengan perlakuan panas 450 ºC - 900 ºC pada

temperatur tetap selama 6 jam.

2. Variasi penggantian kadar semen dengan campuran metakaolin, slag dan kapur

padam (semen replika) sebesar 0%, 20%, 40%, 60%, 80%, 100%.

3. Perbandingan metakaolin, slag dan kapur padam adalah 4:5:1, dan 1:1:1

4. Aktivator yang digunakan adalah Sodium Karbonat (Na2CO3).

5. Perbandingan semen replika dengan activator adalah 1: 0,05.

6. Baja tulangan yang digunakan untuk pengujian Kuat lekat dan panjang

penyaluran beton adalah baja tulangan polos dengan diameter 12 mm.

Penancapan pada silinder beton sepanjang 15 cm.

7. Semen yang digunakan adalah semen tipe I.

8. Umur beton pengujian adalah umur 28 hari.

9. Benda uji untuk pengujian kuat Lekat dan panjang penyaluran berupa silinder

dengan diameter 15 cm dan tinggi 30 cm.

10. Reaksi kimia yang timbul akibat pengurangan semen tidak dibahas lebih

commit to user

11. Adukan yang di hasilkan dianggap homogen.

1. Pengujian yang dilakukan adalah uji bahan dasar, pengujian nilai slump, uji

Kuat lekat dan Panjang penyaluran beton.

2. Jumlah masing – masing sampel adalah 4 buah.

1.4 Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui seberapa besar pengaruh

campuran metakaolin, slag dan kapur padam sebagai bahan pengganti semen

terhadap Kuat lekat dan Panjang penyaluran beton yang dihasilkan

1.5 Manfaat Penelitian

1.5.1 Manfaat teoritis:

1. Memberikan kontribusi bagi perkembangan ilmu bahan struktur.

2. Menambah pengetahuan tentang beton terutama penggunaan campuran

metakaolin, slag dan kapur padam sebagai bahan pengganti semen.

3. Menambah pengetahuan tentang beton ditinjau dari parameter pengujian kuat

lekat dan panjang penyaluran beton.

1.5.2. Manfaat praktis:

1. Diharapkan akan di hasilkan bahan alternatif pengganti semen yang memenuhi

standar teknis dan ekonomis.

2. Dapat memberikan solusi terhadap pemanfaatan bahan lokal dan limbah yang

commit to user

BAB 2

TINJAUAN PUSTAKA DAN LANDASAN TEORI

2.1 Tinjauan Pustaka

Pozzolan adalah bahan alam atau buatan yang sebagian besar terdiri dari unsur-unsur

silikat dan atau aluminat yang reaktif (Persyaratan Umum Bahan Bangunan di

Indonesia, PUBI-1982). Pozzolan sendiri tidak mempunyai sifat semen, tetapi dalam

keadaan halus (lolos ayakan 0,21 mm) bereaksi dengan air dan kapur padam pada

suhu normal (24-27ºC) menjadi suatu massa padat yang tidak larut dalam air.

(Kardiyono Tjokrodimuljo, 1996)

Metakaolin (MK) sebagai salah satu jenis pozzolan, ukuran rata-rata partikelnya lebih

kecil daripada ukuran rata-rata partikel semen. MK akan bekerja mengisi ruang antar

butiran semen, sehingga secara fisik memperkuat ikatan antar partikel. Sebagai

tambahan MK itu sendiri akan bereaksi secara optimal dengan kristal kalsium

hidroksida menghasilkan kalsium silikat dan kalsium aluminat hidrat. (Kusno Adi

Sambowo, 2002)

Lekatan yang baik serta kesamaan koefisien muai merupakan suatu alasan utama

bahwa beton dan baja tulangan adalah kombinasi teknis yang baik. Kerja sama kedua

material ini, masing-masing melaksanakan fungsi yang paling sesuai yaitu baja

melawan tegangan tarik dan beton melawan tegangan tekan (Vis, 1993)

Salah satu anggapan yang digunakan dalam perancangan dan analisa struktur beton

bertulang ialah bahwa ikatan antara baja dan beton yang mengelilinginya berlangsung

sempurna tanpa terjadi pergeseran. Berdasarkan atas anggapan tersebut dan juga

sebagai akibat lebih lanjut, pada waktu komponen struktur beton bertulang bekerja

menahan beban akan timbul tegangan lekat yang berupa shear interlock pada

pemukaan singgung antara batang tulangan dengan beton (Istimawan Dipohusodo,

1994)

Ikatan efektif antara beton dan tulangan mutlak perlu, karena penggunaan secara

efisien kombinasi baja dan beton tergantung pada pelimpahan tegangan beton pada

baja. Kuat ikatan atau pengukuran efektivitas kuatnya pegangan antara beton dan

baja, paling baik ditentukan sebagai tegangan yang ada. Terjadinya pergelinciran yang

sangat kecil, ikatan awal ditahan oleh adhesi (daya pelekatan dua buah benda yang

berlainan jenis), tetapi setelah pergelinciran dimulai maka adhesi hilang dan ikatan

yang berikutnya ditahan oleh ketahanan terhadap geseran secara mekanik.(L.J.

Murdock dan K.M. Brook, 1991).

Menurut (E. G. Nawy, 1996), Beton Mutu Tinggi (High Strength Concrete) adalah

beton dengan kuat tekan yang lebih besar dari 6000 psi atau 42 MPa pada umur 28

hari

Menurut (L. Wahyudi dan Syahril A. Rahim, 1999), Pada umumnya beton mutu

tinggi dengan f’c > 40 MPa memiliki sifat-sifat sebagai berikut :

· Kandungan semen tinggi

· Rasio air-semen rendah

· Penggunaan agregat yang mutunya lebih kuat

· Agregat berkadar air rendah

· Penggunaan material pozzolan : fly ash, silicafuem dan lain sebagainya

Faktor yang mempengaruhi beton mutu tinggi adalah interaksi antara dua fase yaitu

agregat dan mortar. Adanya peretakan-mikro dalam (internal microcracking) yang

dimulai dengan terjadinya retak-ikatan (bond crack) antara agregat dan mortar yang

Pada beton mutu tinggi, jumlah retak-mikro ikatan lebih sedikit karena sifat

kompatibilitas kekuatan dan sifat elastis agregat dengan mortar yang lebih baik dan

makin tingginya kekuatan lekatan tarik (tensile bond stress). Kekuatan terhadap beban

tetap lebih tinggi, Hubungan tegangan-regangan linear mencapai prosentase yang

lebih tinggi terhadap kekuatan beton dibanding dengan beton normal.(Wahyudi dan

Syahril A. Rahim, 1999)

Beton pada dasarnya adalah campuran dari dua bagian yaitu agregat dan pasta. Pasta

terdiri dari semen Portland dan air, yang mengikat agregat ( pasir dan kerikil/batu

pecah ) menjadi suatu massa seperti batuan, ketika pasta tersebut mengeras akibat

reaksi kimia antara semen dan air. ( Paulus, 1989 : 5 )

Jika semen Portland dicampur dengan air, maka komponen kapur dilepaskan dari

senyawanya. Banyaknya kapur yang dilepas ini sekitar 20% dari berat semen. Kondisi

terburuknya adalah terjadi pemisahan struktur yang disebabkan oleh lepasnya kapur

dari semen. Situasi ini dapat dicegah dengan suatu mineral silika seperti pozzolan.

Mineral yang ditambahkan ini bereaksi dengan kapur bila ada uap air membentuk

bahan padat yang kuat yaitu kalsium silikat ( Nawy, 1990:17 )

Bahan kombinasi beton bertulang dimungkinkan karena adanya beberapa sifat yang

baik yaitu kerjasama antara beton dengan baja tulangan. Sifat yang paling penting

adalah beton dan baja mempunyai tegangan lekat dan tegangan luncur yang sangat

besar. Tegangan lekat ditempat kontak baja dan beton. Jika tegangan lekat melebihi

harga batas, besi akan berubah tempat atau bergeser. Perubahan ini menimbulkan

tegangan luncur yang ingin menahan pergesara (Rossena, 1954:30 )

Salah satu dasar anggapan yang digunakan dalam perancangan dan analisis struktur

beton bertulang ialah bahwa ikatan antara baja dan beton yang mengelilingnya

berlangsung sempurna tanpa terjadi penggelinciran atau pergeseran. Berdasarkan atas

beton bertulang bekerja menahan beban akan timbul teganagn lekat yang berupa

shear interlock pada permukaan singgung antara batang tulangan dengan beton

( Istimawan, 1994:181 )

2.2 LANDASAN TEORI

2.2.1 Pengertian beton

Beton adalah batuan buatan yang diperoleh dengan cara mencampurkan semen, air,

agregat halus dan agregat kasar serta dengan atau tanpa bahan tambahan dengan

perbandingan tertentu. Campuran tersebut bila dituang ke dalam cetakan kemudian

dibiarkan, maka akan mengeras seperti batuan.

2.2.2 Materi pembentuk beton

a. Semen portland

Semen adalah bahan pengikat yang dihasilkan dengan cara menghaluskan

klinker ( bahan ini terutama terdiri dari bahan – bahan silikat yang bersifat hidrolis ),

dengan batu gips sebagai bahan tambahan. Dalam beton semen berfungsi untuk

merekatkan butir – butir agregat agar terjadi suatu massa yang kompak dan padat.

Tabel 2.1. Unsur semen Porland

(Sumber: Kardiyo Tjokrodimulyo 1996:6)

Oksida %

Kapur ( Cao)

Silika ( SiO2)

Alumunia (Al2O3)

Besi ( Fe2O3)

Magnesia ( MgO)

Sulfur (SO3)

Soda Potash ( Na2O+K2O)

60-65

17-25

3-8

0,5-6

0,5-4

1-2

Namun demikian pada dasar nya ada 4 unsur yang paling menentukan yaitu:

1. Trikalsium Silicate (C3S) Senyawa ini mengalami hidrasi sangat cepat

disertai

pelepasan sejumlah besar panas, menyebabkan pengerasan awal, kurang tahan

terhadap agresi kimiawi, yang paling menonjol adalah mengalami desintregasi

oleh sulfat air tanah dan juga kemungkinan yang sangat besar terjadi

retak-retak karena perubahan volume.

2. Dicalsium Silicate (C2S)

Formasi senyawa ini berlangsung perlahan dengan pelepasan panas lambat.

Senyawa ini berpengaruh terhadap proses peningkatan kekuatan terjadi pada

umur 14 hari sampai dengan 28 hari dan seterusnya. Dengan kadar C2S

banyak maka akan memiliki ketahanan terhadap agresi kimiawi yang relatief

tinggi.

3. Tricalsium Aluminat (C3A)

Senyawa ini mengeras dalam beberapa jam dengan melepas sejumlah

panas.Kuantitas yang terbentuk dalam ikatan menentukan pengaruhnya

terhadap kekuatan beton pada awal umurnya terutama dalam 14 hari pertama.

4. Tetracalsium Alumunium Alumunoferit (C4AF)

Senyawa ini kurang penting karena tidak tampak pengaruhnya terhadap

kekuatan dan sifat-sifat semen keras lainnya. C4AF hanya berfungsi untuk

menyepurnakan reaksi pada dapur pembakaran pembentukan semen.

b. Agregat Halus

Agregat halus adalah pasir alam sebagian hasil desintegrasi dari batu – batuan atau

pasir buatan yang dihasilkan oleh pemecah batu, dimana butirannya terdiri dari

butiran sebesar 0,15 mm sampai 5 mm.( Kardiyo Tjokrodimulyo 1996 : 13)

Pasir di dalam campuran beton sangat menentukan dalam hal kemudahan pengerjaan

dihasilkan. Oleh karena itu, pasir sebagai agregat halus harus benar-benar memenuhi

gradasi dan persyaratan yang ditentukan.

Tabel 2.2. Batas Susunan Agregat Halus

Sumber : PBI 1971 NI-2-1971

c. Agregat Kasar

Agregat kasar menempati 70-71% dari total volume beton, maka kualitas agregat

kasar sangat mempengaruhi kualitas beton, Bentuk tekstur dan gradasi agregat

mempengaruhi kelecakan, pengikatan dan pengerasan pada kondisi beton segar,

sedang sifat fisik, kimia dan mineral mempengaruhi kekuatan, kekerasan dan

ketahanan pada saat beton keras.(Istiawan Dipohusodo,1994:5)

Maksud penggunaan agregat kasar dalam adukan beton adalah untuk mengurangi

terjadinya penyusutan pada pengerasan beton, menghemat penggunaan semen, serta

memberikan kekuatan dan perkerasan pada beton. Selain itu bila gradasi yang dimiliki

agregat kasar yang baik akan didapat beton yang padat dan kompak.

Saringan Ukuran Lolos Saringan

3/8 ” 9.5mm 100

No.4 4.75mm 90-100

No.8 2.38mm 80-100

No.30 0.595mm 25-65

No.50 0.297mm 10-30

No.100 0.149mm 5-10

Tabel 2.3. Batas Susunan Agregat Kasar

Sumber : PBI 1971 NI-2-1971

d. Air

Air dalam dunia konstruksi merupakan bahan yang penting, dalam beton sendiri air

dibutuhkan baik saat beton maíz dalam keadaan segar ataupun saat beton telah

mengeras. Pada saat pembuatan beton, air mempunyai dua fungsí yang pertama

adalah untuk bereaksi dengan semen dan menyebabkan terjadinya pengikatan antara

pasta semen dengan agregat dan yang kedua adalah air untuk bahan pelumas antara

batir-butir agregat agar mudah untuk dikerjakan dan dipadatkan. Sedangkan pada saat

beton telah mengeras, airdigunakan untuk curing (perawatan). Air untuk campuran

beton tidak boleh mengandung lumpur dan senyawa-senyawa yang berbahaya misal

sulfat, florida, garam, minyak, gula atau bahan-bahan kimia lain, karena hal tersebut

dapat menurunkan mutu beton.

2.2.3. Semen Replika

Semen replika adalah istilah untuk material pengganti semen atau semen tiruan yang

diharapkan mempunyai perilaku sama seperti semen Portland biasa. Semen replika

dalam proses hidrasi juga membutuhkan air dalam menjalankan fungsinya sebagai

bahan pengikat antara agregat sehingga diharapkan menghasilkan beton layaknya

memakai semen partlad biasa.

Saringan Ukuran Lolos Saringan

2 in 50 mm 100

1,5 in 38 mm 95-100

3/4 in 19 mm 35-70

3/8 in 9,5 mm 19-30

Material-material yang digunakan dalam pembuatan semen replika secara teknis dan

ekonomis harus dapat memenuhi persyaratan sebagai pengganti semen. Bahan

pembentuk semen replika adalah metakaolin, slag dan kapur padam.

a. Metakaolin

Metakaolin terbentuk dari hasil pembakaran mineral kaolin pada kisaran suhu 4500 C

– 9000 C, dan metakaolin akan terbentuk secara sempurna pada kisaran suhu 700-800

0

C (RMC Group, 1996). Metakaolin adalah suatu produk pemanasan (kalsinasi)

kaolin.

Tabel 2.4. Komposisi Kimia Kaolin

Senyawa Kadar

SiO2 70,60%

Al2O3 17,44%

Fe2O3 0,38%

CaO 2,33%

H2O 1,85%

Na2O 2,19%

K2O 0,60%

MgO 0,81%

MnO 0,22%

TiO2 0,17%

HD 3,53%

Proses kalsinasi kaolin menjadi metakaolin menurut reaksi kimia :

panas

Al2Si2O5(OH)4 Al2O32.SiO2 + 2H2O

(kaolin) (metakaolin) (air)

Metakaolin dapat memperbaiki struktur pori-pori beton, karena metakaolin berfungsi

sebagai bahan pengisi pori. Metakaolin mengurangi volume pori-pori ukuran kapiler

(0,05 – 10 µm) yang secara normal berhubungan dengan permeabilitas. Metakaolin

dapat menekan reaksi alkali-silika dan mengurangi penetrasi clorida sehingga resiko

terjadi korosi pada beton yang bersentuhan langsung dengan clorida berkurang.

Karena efek keuntungan pada kualitas pasta semen, metakaolin meningkatkan kuat

tekan pada umur 28 hari. Daya tahan terhadap abrasi juga meningkat dengan

penggunaan metakaolin.

Reaksi metakaolin pada beton saat semen portland bereaksi dengan air, maka hasil

utama dari proses tersebut adalah C – S – H (Calsium Silicate Hydrates), yang

merupakan bahan stabil yang membentuk kekerasan, kekuatan dan keawetan dari

susunan semen pada beton. Pada proses tersebut juga terbentuk Ca(OH)2 atau kapur

yang berbentuk kristal. Dalam jangka panjang kapur dalam beton cenderung

melemahkan karena kapur mudah larut dalam air dan mudah bereaksi dengan asam

sulfat. Material pozzolan yang mengandung partikel silika yang akan bereaksi dengan

kapur saat proses hidrasi akan mengurangi efek merugikan dari kapur yang ada

dibeton. Karena metakaolin adalah pozzolan yang Pengaruh metakaolin pada kuat

tekan beton.

Beberapa penelitian tentang pengaruh metakaolin terhadap kuat tekan beton telah

dilakukan dibeberapa negara Eropa dan Asia yang menggunakan metakaolin dari

negara masing-masing. Berdasarkan penelitian yang dilakukan oleh RMC Group,

pada umur 28 hari dengan persentase penggantian metakaolin 5-10%, meningkat bila

dibanding dengan beton normal.

Penelitian P.A.M Basheer, 1999, menggunakan metakaolin dari Inggris pada berbagai

nilai faktor air semen dan persentase penggantian semen kemudian didapat bahwa

beton dengan metakaolin mempunyai kuat tekan lebih tinggi.

Dari penelittian-penelitian tersebut dapat diidentifikasikan beberapa faktor dasar yang

mempengaruhi peranan metakaolin dalam kekuatan beton. Pertama sebagai pengisi

(filler effect) yang mempercepat hidrasi semen pada 24 jam pertama. Kedua reaksi

pozzoland (pozzolanic reaction), yang mempunyai efek maksimum pada 7-14 hari

pertama untuk persentase metakaolin 5%-30%. Tingkat dimana perolehan kekuatan

yang meningkat akan berkurang setelah 14 hari, walaupun perolehan kekuatan setelah

90 hari masih ada. Beberapa penelitian juga menemukan hal sama pada mortar

dengan 15% metakaolin dimana perolehan kekuatan berlanjut setelah 180 hari.

Selain itu suhu pada saat perawatan (curing) juga berpengaruh terhadap

perkembangan kekuatan beton. B.B. Sabir (2001) mengemukakan bahwa pada beton

dengan metakaolin sampai 15%, curing pada suhu 500C akan menghasilkan kekuatan

awal (7 hari) yang meningkat dibanding dengan curing pada suhu 200C. Kadar

optimum penggantian semen dengan metakaolin pada beton dengan fas 0,35 dan

curing suhu 200C adalah 10%. Kadar ini akan dikurangi sekitar 5% untuk beton dengan perawatan pada suhu 500C dan fas 0,45. sangat reaktif maka kandungan

Tabel 2.5. Komposisi kimia Metakaolin

(Sumber: Laboratorium Kimia Analitik Fak.MIPA UGM, DIY)

b. Slag

Slag diperoleh dari limbah pengecoran logam yang sudah tidak dapat digunakan lagi,

slag adalah lime, silica dan alumina yang bereaksi pada temperatur 16000 C, dan

berbentuk cairan. Bila cairan didinginkan cara berlahan akan mengkristal yang bisa

digunakan untuk agregat, dan apabila didinginkan secara mendadak akan membentuk

granulated glass yang sangat reaktif, yang cocok untuk pembuatan semen slag.

Slag adalah kerak yang berasal dari bahan sisa dari pembuatan besi (pig iron), dimana

prosesnya memakai dapur tanur (furnance) yang bahan bakarnya dari udara yang

ditiupkan (blast) yang dihasilkan oleh industri besi dan baja (blast furnance slag).

Yang membedakan antara ladle slag dengan slag yang umumnya biasa digunakan

(melt down slag), selain ukurannya yang halus adalah proses terbentuknya ladle slag

itu sendiri. Jika pada melt down slag terbentuk dari proses pertama yaitu proses

peleburan besi baja, di mana besi-besi bekas dan biji besi dilebur menjadi satu dan

menghasilkan terak pertama yang disebut melt down slag. Kemudian besi bekas dan

biji besi yang telah mengalami proses peleburan tersebut diproses kembali yaitu

proses pemurnian di mana pada proses pemurnian ini ditambah gamping, karbid dan

flour spar sehingga menyisakan terak yang kedua yang disebut ladle slag, yang

berbentuk butiran yang sangat halus. Mula-mula ladle slag terdiri dari FeO2, SiO2 dan

Oksida %

Kapur ( Cao)

Silika ( SiO2)

Alumunia (Al2O3)

Besi ( Fe2O3)

Magnesia ( MgO)

Na2O

K2O

1.90

73.35

15.74

4.28

0.48

1.60

CaO dalam kadar rendah. CaO dan SiO2 mempunyai titik leleh terendah yaitu 17130K

dan 17090K (14400C dan 14360C). Komposisi tersebut mulai berubah saat pencairan

CaO dan SiO2. Cairan Dolomite (CaMg) CO2 dan Flour Spar (CaF2) ditambahkan

untuk menurunkan suhu pencairan slag. (Pancoworo dan Wijanarko, 1998). Menurut

data yang diperoleh dari PT. Ispat, pabrik pengolah besi di Surabaya, komposisi kimia

ladle slag jika dirata-ratakan selama periode januari sampai dengan september 2001

dan dibandingkan dengan kandungan yang sama pada melt down slag dalam periode

yang sama dapat dilihat dalam tabel 2.7 sebagai berikut :

Tabel 2.6. Perbandingan Melt Down Slag dan Ladle Slag

Senyawa Ladle Slag Melt Down Slag

CaO

SiO2

MgO

57,05 %

26,14 %

7,37 %

31,04 %

13,55 %

5,93 %

Sumber : PT. Ispat Indo

Unsur CaO dan SiO2 adalah unsur yang berpengaruh pada campuran beton, baik itu

sebagai beton normal ataupun beton sebagai akibat penambahan suhu. Dalam hal ini

CaO bebas dalam campuran beton akan bereaksi dengan air selama proses hidrasi.

Reaksi Kimia yang terjadi adalah sebagai berikut :

^ CaO + H2O Ca (OH)2

^ Ca (OH)2 + SiO2 + H2O CaO.SiO2.2H2O (CSH)

Dapat dijabarkan sebagai berikut :

1. Saat kapur (CaO) bereaksi dengan air akan menghasilkan kapur yang berbentuk

kristal (Ca (OH)2, Calcium Hidroxite) yang mempunyai volume besar sehingga

2. Kemudian SiO2 (mempunyai sifat sangat reaktif) dalam campuran beton akan

menginkat Ca (OH)2 tersebut dan membentuk Calsium Cilicate Hydrate (CSH

atau CaO.SiO2,2H2O) yang bersifat padat.

3. Selain itu mengapa slag bila dicampur dengan air akan mengeras. Hal ini kerena

slag mengandung silika amorf yang membentuk senyawa kalsium hidroksilikat.

4. Untuk mempercepat proses pengikatan awal, didalam campuran adukan beton

tersebut ditambahkan aktivator Na2CO3.

Dalam penelitian ini akan dicoba pemaanfaatan sisa pembakaran dari bijih baja

yang berupa slag baja sebagai salah satu bahan dalam semen replika untuk

pengganti semen dengan persentase tertentu di dalam beton. Yang nantinya juga

akan diberikan semacam aktivator sebagai zat yang akan berfungsi sebagai

peningkat kecepatan slag untuk reaktif terhadap unsur-unsur pembentuk beton

sehingga menjadi sebuah campuran beton.

Tabel 2.7. Komposisi kimia Slag

(Sumber: Laboratorium Kimia Analitik Fak.MIPA UGM, DIY)

c. Kapur Padam

Kapur Padam berasal dari batuan yang sebagian besar terdiri dari mineral kalsit atau

Batu kapur (CaCO3), Batu kapur baik yang berwarna putih atau keabu abuan

Oksida %

Kapur ( Cao)

Silika ( SiO2)

Alumunia (Al2O3)

Besi ( Fe2O3)

Magnesia ( MgO)

Na2O

K2O

7.81

46.83

14.28

4.87

23.66

2.18

menandakan banyak mengandung kalsit (CaCO3), kapur padam hasil pemadaman

kapur tohor, kapur padam mempunyai beberapa kelebihan yaitu untuk pengerasan

yang tidak menahan air bisa diandalkan, mudah dalam pengadukan dan pengolahan

berfungsi sebagai zat perekat sehingga dapat ditambahkan pada adukan mortar.

Adapun cara pemadaman kapur dengan cara basah dan kering.Pemadaman cara basah

dilakukan dengan cara kapur tohor dimasukkan kedalam tempat yang sudah berisi

air,untuk pemadaman kering dilakukan dengan menyiram air.

Reaksi Kimia yang terjadi adalah sebagai berikut :

Reaksi Kima kapur:

CaCO3 +O2 CaO + CO2

Kalsium karbonat+Oksigen Kapur+Asam Arang/Karbon dioksida

Reaksi Kima kapur padam:

CaO + 2H2O Ca (OH)2+H2O

Karpun +air Kapur (Kristal)+Air

Tabel 2.8. Komposisi kimia Kapur Padam

(Sumber: Laboratorium Kimia Analitik Fak.MIPA UGM, DIY)

Oksida %

Kapur ( Cao)

Silika ( SiO2)

Alumunia (Al2O3)

Besi ( Fe2O3)

Magnesia ( MgO)

Na2O

K2O

80.34

9.57

6.22

0.18

1.35

1.29

d. Aktivator

Aktivator yang dipakai dalam penelitian ini berfungsi untuk mempercepat proses

ikatan (Hidrasi) dan pengerasan beton (accelerator). Bahan ini digunakan jika

penuangan dilakukan dibawah permukaan air atau pada struktur beton yang

memerlukan pengerasan segera, Accelerator meliputi bermacam-macam bahan kimia

untuk membuat beton atau adukan mengadakan ikatan dalam beberapa menit. Pada

umumnya dipakai bahan kimia yang berintikan pada karbonat, silika dan

silicofluorides. (L.J. Murdock dan K.M. Brook, 1991 : 87). Activator yang biasa

digunakan sebagai bahan campuran adalah OPC, Na2CO3 , Na20H, NaSO4, Na2SiO3

(Water glass) yang merupakan activator yang paling bagus digunakan (Glukhovsky,

1980, Wang et al, 1994).Pada penelitian ini dipakai Na2CO3 (Sodium Karbonat)

dengan alasan berdasarkan survei bahwa bahan ini paling mudah di cari di pasaran.

Prosentase penggunaanya adalah sebesar 5% dari semen replika.

2.2.4. Baja Tulangan

Baja tulangan dipasang di dalam cetakan sebelum beton dicor. Tegangan-tegangan

yang terjadi pada baja, seperti juga tegangan yang terjadi pada beton yang telah

mengeras, yaitu hanya disebabkan oleh beban yang bekerja pada struktur kecuali

apabila terjadi kemungkinan timbulnya tegangan-tegangan sekunder seperti yang

disebabkan oleh penyusutan atau sebab-sebab lainnya.

Di dalam setiap struktur beton bertulang, harus dapat diusahakan supaya tulangan baja

dan beton dapat mengalami deformasi secara bersamaan, dengan maksud agar

terdapat ikatan yang kuat di antara keduanya.

Jenis baja yang sering digunakan untuk bahan struktur bangunan sipil adalah baja

karbon lunak (kandungan karbon 0,3 – 0,59) persen. Baja karbon merupakan material

σ

O θ

A B

C

D

ε elastis

plastis

hardening

softening

keruntuhan. Sifat daktail baja dapat diketahui dari diagram tegangan-regangan (

stress-strain) dari hasil uji tarik maksimal seperti Gambar 2.1.

Gambar 2.1 Diagram tegangan regangan hasil uji tarik baja

Tegangan pada titik A merupakan tegangan proporsional yang nilainya sangat dekat

dengan tegangan leleh (fy). Garis O-A merupakan fase elastis dimana kemiringan

garis O-A menunjukkan modulus elastisitas baja atau modulus young (E). Garis A-B

merupakan daerah plastis dimana setelah mencapai titik B tegangan dan regangan

meningkat kembali hingga mencapai tegangan dan regangan maksimum di titik C

yang disebut tegangan ultimit (kuat tarik baja). Garis B-C merupakan fase pengerasan

(hardening), dimana setelah melewati titik C tegangan mulai menurun dan akhirnya

baja putus di D.

Modulus elastisitas baja (E-baja) kurang lebih 2100000 MPa atau 29000 ksi. Di atas

batas elastik tegangan yang terjadi relatif konstan sedangkan regangan terus

2.2.5. Kuat Tekan Beton

Kuat tekan beton adalah besarnya beban persatuan luas. Kuat tekan beton ditentukan

oleh perbandingan semen, agregat halus, agregat kasar, air dan berbagai campuran

lainnya. Perbandingan air terhadap semen merupakan faktor utama dalam menentukan

kuat tekan beton.

Besarnya kuat tekat beton dipengaruhi oleh beberapa faktor, antara lain:

1. Jenis semen dan kualitasnya, mempengaruhi kuat tekan rata-rata dan kuat batas

beton.

2. Jenis dan lekak-lekuk bidang permukaan agregat, penggunaan agregat batu pecah

akan meningkatkan kuat tekan dibanding penggunaan kerikil halus dari sungai.

3. Perawatan beton harus diperhatikan, sebab kehilangan kekuatan akibat

pengeringan sebelum waktunya sekitar 40%.

4. Suhu mempengaruhi kecepatan pengerasan, semakin tinggi suhu semakin cepat

pengerasan pada beton.

5. Umur, pada keadaan normal kekuatan beton bertambah dengan umurnya.

Kecepatan bertambahnya kekuatan bergantung pada jenis semen yang digunakan,

misal semen dengan almina yang tinggi akan menghasilkan beton dengan kuat

hancurnya pada umur 24 jam sama dengan semen portland biasa umur 28 hari.

Pengerasan berlangsung terus secara lambat sampai beberapa tahun.

2.2.6. Kuat Lekat

Kuat lekat merupakan kombinasi kombinasi kemampuan antara baja tulangan dan

beton yang menyelimutinya dalam menahan gaya-gaya yang dapat menyebabkan

lepasnya lekatan antara baja tulangan dan beton (Winter, 1993)

Pada penggunaan sebagai salah satu komponen bangunan, beton selalu diperkuat

batang baja tulangan yang diharapkan baja dapat bekerja sama dengan baik, sehingga

akan menutup kelemahan yang ada pada beton yaitu kurang kuat dalam menahan gaya

Menurut Nawy (1986), kuat lekat antara baja tulangan dan beton yang

membungkusnya dipengaruhi oleh faktor :

1. Adesi antara elemen beton dan bahan penguatnya yaitu tulangan baja.

2. Efek gripping (memegang) sebagai akibat dari susut pengeringan beton di

sekeliling tulangan, dan saling geser antara tulangan dengan beton di

sekelilingnya.

3. Efek kualitas beton dan kekuatan tarik dan tekannya.

4. Efek mekanis penjangkaran ujung tulangan.

5. Diameter tulangan.

Kuat lekat antara beton dan baja tulangan akan berkurang apabila mendapat tegangan

yang tinggi karena pada beton terjadi retak-retak. Hal ini apabila terus berlanjut akan

dapat mengakibatkan retakan yang terjadi pada beton menjadi lebih lebar dan

biasanya bersamaan dengan itu akan terjadi defleksi pada balok. Dalam hal ini fungsi

dari beton bertulang menjadi hilang karena baja tulangan telah terlepas dari beton.

Meskipun demikian, penggelinciran yang terjadi antara baja tulangan dan beton di

sekelilingnya, kadang tidak mengakibatkan keruntuhan balok secara menyeluruh. Hal

ini disebabkan karena ujung-ujung baja tulangan masih berjangkar dengan kuat,

[image:30.595.111.519.193.490.2]sekalipun telah terjadi pemisahan di seluruh batang baja tulangan.

2.2.7. Panjang Penyaluran

Dasar utama teori panjang penyaluran adalah dengan memperhitungkan suatu baja

tulangan yang ditanam di dalam massa beton. Sebuah gaya F diberikan pada baja

tulangan tersebut. Gaya ini selanjutnya akan ditahan antara baja tulangan dengan

beton di sekelilingnya. Tegangan lekat bekerja sepanjang baja tulangan yang tertanam

di dalam massa beton, sehingga total gaya yang harus dilawan sebelum batang baja

tercabut keluar dari massa beton adalah sebanding dengan luas selimut baja tulangan

yang tertanam dikalikan dengan kuat lekat antara beton dengan baja tulangan.

[image:31.595.109.516.195.502.2]Untuk lebih jelasnya dapat dilihat pada gambar 2.3.

Gambar 2.3 Panjang penyaluran baja tulangan

Mengacu pada Gambar 2.3 dapat dirumuskan gaya tarik yang dapat ditahan oleh

lekatan baja tulangan dengan beton. Untuk menjamin lekatan antara baja tulangan dan

beton tidak mengalami kegagalan, diperlukan adanya syarat panjang penyaluran. Agar

terjadi keseimbangan antara gaya horisontal,maka beban (N) yang dapat ditahan sama

dengan luas penampang baja dikalikan dengan kuat lekatnya. Besarnya gaya P

dihitung dengan persamaan 1.1.

P = Ld . π . Ø .µ ... (2.1)

dengan:

P = beban (N)

B = berat per 1 m baja tulangan (kg)

Ld = panjang penanaman (mm)

µ = kuat lekat/tegangan lekat (Mpa)

Menurut Nawy (1986), dari berbagai eksperimen telah dibuktikan bahwa kekuatan

lekat µ merupakan fugsi kekuatan dari beton, yaitu dengan hubungan :

c f

k '

=

m : dimana k adalah konstanta... (2.2) Sedangkan untuk perhitungan panjang penyaluran dasar, menggunakan rumus :

c f

f A k

Ldb b y

' . 1

= ... (2.3)

Dimana k1 adalah merupakan fungsi ukuran geometri tulangan dan hubungan antar

kekuatan lekatan dan kekuatan tekan beton.

Kuat lekat yang dimaksud pada persamaan diatas (persamaan 2.1 sampai persamaan

2.3) adalah tegangan lekat di ambang keruntuhan atau disebut teganagan lekat kritis.

Menurut ASTM C-234-91a, tegangan lekat kritis terjadi saat sesar antara betan dan

tulangan bernilai 0,25 mm. Menurut Park dan Pauly (1975), yang disebut dengan

tegangan lekat kritis adalah tegangan terkecil yang menyebabkan terjadinya selip pada

ujung yang dibebani sebesar 0,25 mm (0,01 inchi) dan sebesar 0,05 mm (0,002 inchi)

pada balok.

Dari Gambar 2.4 dapat dirumuskan bahwa sesar (DS) yang terjadi setelah

pembebanan adalah:

L Y S = -D

D ……… (2.4)

dengan:

S

D = sesar (mm)

Y = petambahan panjang total (mm)

L

D = pertambahan panjang baja (mm)

Pertambahan panjang baja dicari dengan rumus :

L

D =

E A

Lo P

. .

………... (2.5)

dengan:

L

D = pertambahan panjang baja (mm)

P = beban (N)

Lo = panjang mula-mula baja (mm)

E = modulus young (Mpa)

A = luas penampang baja ( 2

mm )

Maka diperoleh pula rumus kuat lekat sebagai berikut:

µ = P

π.Ø.Ld dengan :

P = beban saat sesar 0.25 mm (N)

db = diameter baja tulangan polos (mm)

Ld = Panjang penanaman (mm)

µ = kuat lekat/tegangan lekat (Mpa)

Dan untuk menahan beban merata seperti pada gambar 2.2, agar terjadi keseimbangan

horizontal maka:

µ. π.Ø.Ld = fy.Ab

µ = kuat lekat/tegangan lekat (Mpa)

Ab = luas penampang baja ( 2

mm )

Fy = tegangan baja tulangan (Mpa)

Ld = Panjang penanaman (mm)

Ø = diameter baja tulangan (mm)

Sehingga didapat rumus panjang penyaluran:

Ld = fy.Ab

µ. π.Ø

Dan menurut SKSNI T-15-1991-03 pasal 3.5.2. untuk menentukan panjang

penyaluran Ld (mm) dengan batang tulangan baja tarik deformasi lurus dihitung

dengan untuk batang D-36 atau lebih kecil :

commit to user

METODE PENELITIAN

3.1. Uraian Umum

Dalam pelaksanaan penelitian ini dilakukan beberapa tahap penelitian, mulai dari pemilihan material beton ( pasir, agregat, semen, air ) dan penentuan campuran pengganti semen (metakaolin, slag dan kapur padam), pengujian material, pembuatan benda uji yaitu beton dengan penggantian sebagian semen degan campuran metakaolin, slag dan kapur padam, pengujian benda uji, analisa data dan penarikan kesimpulan hasil penelitian.

Sebagai penelitian ilmiah, maka penelitian ini harus dilaksanakan dalam sistematika dan urutan yang jelas dan teratur sehingga nantinya diperoleh hasil yang memuaskan dan dapat dipertanggungjawabkan.

3.2. Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Bahan dan Struktur Teknik, jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta. Waktu pelaksanaan penelitian disesuaikan dengan jadwal penelitian dan izin penggunaan Laboratorium Bahan dan Struktur Fakultas Teknik Universitas Sebelas Maret Surakarta yang dimulai tanggal 16 juli 2007.

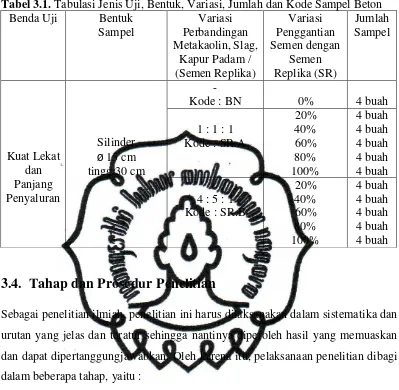

3.3.

Benda Uji Penelitian

Benda uji yang digunakan dalam penelitian ini adalah beton silinder dengan diameter 15 cm dan tinggi 30 cm.

commit to user

Sampel Perbandingan Metakaolin, Slag,

Kapur Padam / (Semen Replika) Penggantian Semen dengan Semen Replika (SR) Sampel Kuat Lekat dan Panjang Penyaluran Silinder

ø 15 cm tingg 30 cm

-

Kode : BN 0% 4 buah

1 : 1 : 1 Kode : SR.A

20% 40% 60% 80% 100% 4 buah 4 buah 4 buah 4 buah 4 buah

4 : 5 : 1 Kode : SR.B

20% 40% 60% 80% 100% 4 buah 4 buah 4 buah 4 buah 4 buah

3.4. Tahap dan Prosedur Penelitian

Sebagai penelitian ilmiah, penelitian ini harus dilaksanakan dalam sistematika dan urutan yang jelas dan teratur sehingga nantinya diperoleh hasil yang memuaskan dan dapat dipertanggungjawabkan. Oleh karena itu, pelaksanaan penelitian dibagi dalam beberapa tahap, yaitu :

1. Tahap 1 (Tahap Persiapan)

Pada tahap ini seluruh bahan dan peralatan yang dibutuhkan dalam penelitian dipersiapkan terlebih dahulu agar penelitian dapat berjalan lancar.

2. Tahap II (Tahap Uji Bahan)

Pada tahap ini dilakukan penelitian terhadap agregat kasar dan agregat halus yang akan digunakan. Selain untuk mengetahui sifat dan karakteristik bahan tersebut, penelitian ini juga dilakukan untuk mengetahui apakah agregat kasar maupun halus tersebut memenuhi persyaratan atau tidak.

3. Tahap III (Tahap Pembuatan Benda Uji)

Pada tahap ini dilakukan pekerjaan sebagai berikut : a. Penetapan campuran adukan beton .

[image:37.595.113.512.117.507.2]commit to user

d. Pembuatan benda uji. 4. Tahap IV (Tahap Perawatan)

Pada tahap ini dilakukan perawatan terhadap benda uji yang telah dibuat. Perawatan ini dilakukan dengan cara merendam benda uji pada hari kedua selama 7 hari, kemudian beton dikeluarkan dari air dan diangin-anginkan selama 21 hari atau sampai benda uji berumur 28 hari.

5. Tahap V (Tahap Pengujian)

Pada tahap ini dilakukan pengujian Kuat Lekat dan Panjang Penyaluran beton pada umur 28 hari. Pengujian menggunakan alat UTM (Universal Testing Machine)

6. Tahap VI (Tahap Analisis Data)

Pada tahap ini, data yang diperoleh dari hasil pengujian dianalisis untuk mendapatkan hubungan antara variabel-variabel yang diteliti dalam penelitian. 7. Tahap VII (Tahap Pengambilan Kesimpulan)

Pada tahap ini, dibuat suatu kesimpulan, berdasarkan data yang telah dianalisis, yang barhubungan dengan tujuan penelitian.

[image:38.595.111.516.126.494.2]commit to user

Gambar 3.1 Bagan Alir Tahap-Tahap Pelaksanaan Penelitian

Uji Kuat Lekat dan Panjang Penyaluran Rancang Semen Replika dan rancang campuran Beton (Mix Design)

Semen Replika (Campuran Metakaolin, Slag dan Kapur

Padam) Beton Normal

Variasi Semen Replika(0%, 20%, 40%, 60%, 80% dan 100%)

Pembuatan Adukan Beton

Pembuatan Benda Uji

Tahap II I

Tahap I V

Analisa Data

Kesimpulan dan Saran

Tahap VI

Tahap VII

Semen Pasir Kerikil Metakaolin,

Slag, Kapur Padam

Data Properti

Uji Bahan : 1. Kadar

Lumpur 2. Kadar

Organik 3. Specific Grafity 4. Gradasi 5. Berat Isi

Uji Bahan : 1. Abrasi 2. Specific

Grafity 3. Gradasi 4. Berat Isi

Air

Data Properti

Tahap I

Tahap V

Perawatan

Slump Test

[image:39.595.115.505.117.642.2]commit to user

3.5.

Alat – Alat yang Digunakan Dalam Penelitian

Dalam penelitian ini menggunakan alat-alat yang tersedia di Laboratorium Bahan dan Struktur, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Sebelas Maret Surakarta. Alat-alat yang digunakan sebagai berikut :

1. Ayakan dan mesin penggetar ayakan.

Ayakan baja dan penggetar yang digunakan adalah merk ”Controls” Italy,dengan bentuk lubang ayakan bujur sangkar dengan ukuran lubang ayakan yang tersedia adalah 75 mm, 50 mm, 38.1 mm, 25 mm, 19 mm, 12.5 mm, 9.5 mm, 4.75 mm, 2.36 mm, 1.18 mm, 0.85 mm, 0.30 mm, 0.15 mm, dan pan.

2. Timbangan.

Ada dua jenis timbangan yang digunakan dalam penelitian ini, yaitu :

a.Neraca merk Murayana Seisakusho Ltd. Japan, kapasitas 5 kg, ketelitian sampai 0.1 gram, digunakan untuk mengukur berat material yang berada di bawah kapasitasnya.

b.Timbangan ”Bascule” merk Bola Dunia, kapasitas150 kg, ketelitian sampai 0.1 kg, digunakan mengukur berat sampel dan material dengan kapasitasnya. 3. Oven.

Oven yang digunakan merk ”Menmert” West Germany, kapasitas 2200° C,1500 W. Digunakan untuk mengeringkan material dan benda uji sebelum pengujian (pasir, kerikil).

4. Mesin Los Angeles.

Menggunakan mesin Los Angeles merk ”Controls” Italy serta 11 buah baja, digunakan untuk menguji ketahanan aus (abrasi) agregat kasar.

5. Conical Mould.

Conical Mould dengan ukuran sisi atas ø 3.8 cm, sisi bawah ø 8.9 cm dan tinggi 7.6 cm lengkap dengan penumbuknya. Digunakan untuk mengukur keadaan SSD (Saturated Surface Dry) dari agregat halus (pasir).

commit to user

20 cm dan tinggi 30 cm, digunakan untuk mengukur nilai slump adukan beton. 7. Cetakan Beton.

Cetakan beton digunakan untuk mencetak benda uji beton. Cetakan ini berbentuk silinder dengan diameter 15 cm dan tinggi 30 cm.

8. Alat Bantu.

Selama proses pembuatan benda uji digunakan beberapa alat bantu, diantaranya :

a.Gelas ukur kapasitas 250 ml untuk meneliti kandungan lumpur dan kandungan zat organik agregat halus.

b.Sendok semen, untuk mengambil material, mengaduk dan untuk memasukkan campuran beton ke dalam cetakan serta untuk meratakan benda uji.

c. Cangkul untuk mengaduk campuran beton.

d.Vibrator untuk pemadatan campuran beton agar homogen.

e. Timbangan digital.

f. Gelas ukur dengan kapasitas 1000 ml, untuk mengukur kebutuhan air. 9. Satu set alat uji beban kejut ITM (Impact Testing Machine)

10.Satu set alat uji ketahanan Abrasi.

3.6. Perancangan Campuran Semen Replika

Campuran semen replika digunakan 1:1:1 dan 4:5:1, rencana campuran didapat dari eksperimen uji coba sederhana dengan dua cara, yaitu cara matrik atau pembagian dan dengan cara pengalian antara Oksida dari Slag, Metakaolin, Kapur padam terhadap oksida semen porland. Rencana campuran semen replika dapat dilihat pada lampiran B.

3.7.

Perancangan Campuran Beton

commit to user

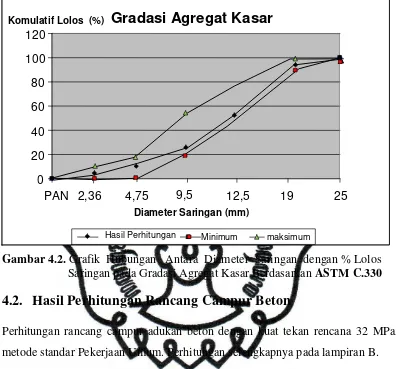

memperoleh kualitas beton yang seragam. Dalam penelitian ini rencana campuran beton menggunakan rencana mix design dengan metode standar Pekerjaan Umum dengan kekuatan yang akan dicapai pada umur 28 hari adalah 25 MPa.

Variasi perbandingan pencampuran metakaolin, slag dan kapur padam sebagai Semen Replika (SR) adalah 1:1:1 (SR.A) dan 4:5:1 (SR.B). Variasi penggantian semen dengan metakaolin, slag dan kapur padam / Semen Replika (SR) pada setiap benda uji adalah 0%, 20%, 40%, 60%, 80%, 100%. Untuk mempermudah pencampuran maka setiap kelompok benda uji pada tiap variasi silinder sebanyak 4 buah dibuat hitungan jumlah bahan yang dibutuhkan. Rencana campuran beton (mix design) dan kebutuhan bahan tiap satu kali adukan dapat dilihat pada Lampiran B.

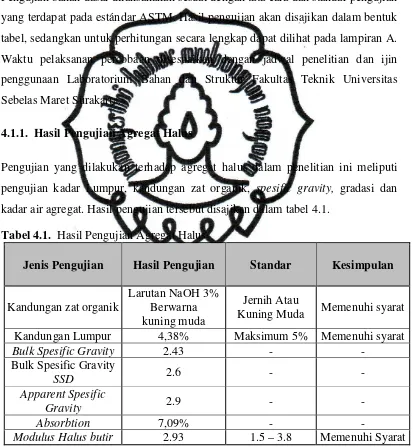

3.8. Standar Penelitian dan Spesifikasi Bahan Dasar

Pengujian bahan-bahan pembentuk beton dilakukan untuk mengetahui sifat dan karakteristik dari material pembentuk. Pengujian dilakukan terhadap agregat halus dan agregat kasar, sedangkan air yang digunakan sesuai dengan spesifikasi standar air dalam PBI 1971 pasal 3.6.

3.8.1 Standar Pengujian Terhadap Agregat Halus.

Pengujian agregat halus dilakukan berdasarkan standar ASTM dan disesuaikan dengan spesifikasi bahan menurut ASTM dan PBI 1971 (dalam Yanuar, 2005). Standar pengujian terhadap agregat halus adalah sebagai berikut :

a. ASTM C-40 : Standar penelitian untuk pengujian kandungan zat organik agregat halus.

b. ASTM C-117 : Standar penelitian untuk pengujian agregat yang lolos ayakan no.200 dengan pencucian (Tes Kandungan Lumpur)

c. ASTM C-128 : Standar penelitian untuk menentukan spesific grafity dari agregat halus.

commit to user

a. ASTM C-330 : Spesifikasi standar untuk agregat halus beton ringan. b. PBI 1971 : Spesifikasi standar untuk agregat halus.

3.8.2 Standar Pengujian Terhadap Agregat kasar.

Pengujian agregat kasar dilakukan berdasarkan standar ASTM dan disesuaikan dengan spesifikasi bahan menurut ASTM dan PBI 1971 (dalam Yanuar, 2005). Standar pengujian terhadap agregat kasar adalah sebagai berikut :

a. ASTM C-127 : Standar penelitian untuk pengujian spesific grafity agregat kasar.

b. ASTM C-131 : Standar penelitian untuk pengujian keausan agregat kasar. c. ASTM C-136 : Standar penelitian untuk analisis ayakan.

d. ASTM C-566 : Standar penelitian untuk pengujian kadar air agregat kasar.

Spesifikasi untuk agregat kasar adalah sebagai berikut :

a. ASTM C-330 : Spesifikasi standar untuk agregat kasar berbobot ringan. b. PBI 1971 : Spesifikasi standar untuk agregat kasar.

3.9. Pengujian Bahan Dasar Beton

Pengujian ini dimaksudkan untuk mengetahui sifat dan karakteristik dari material pembentuk beton. Pengujian dilakukan sesuai dengan standar yang ada. Dalam penelitian ini hanya dilakukan pengujian terhadap agregat halus dan agregat kasar. Sedangkan terhadap semen tidak dilakukan pengujian.

3.9.1 Pengujian Agregat Halus

a. Pengujian kandungan zat organik agregat halus.

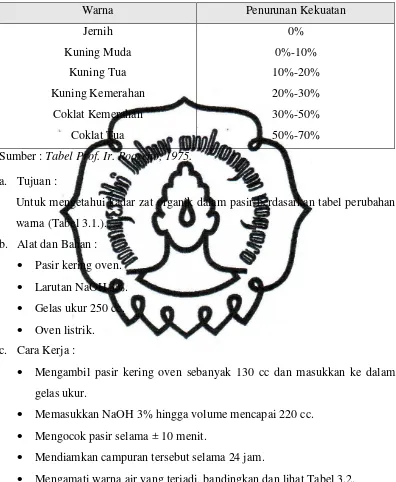

commit to user Beton.

Warna Penurunan Kekuatan Jernih

Kuning Muda Kuning Tua Kuning Kemerahan

Coklat Kemerahan Coklat Tua

0% 0%-10% 10%-20% 20%-30% 30%-50% 50%-70% Sumber : Tabel Prof. Ir. Rooseno, 1975.

a. Tujuan :

Untuk mengetahui kadar zat organik dalam pasir berdasarkan tabel perubahan warna (Tabel 3.1.).

b. Alat dan Bahan :

· Pasir kering oven.

· Larutan NaOH 3%. · Gelas ukur 250 cc.

· Oven listrik. c. Cara Kerja :

· Mengambil pasir kering oven sebanyak 130 cc dan masukkan ke dalam gelas ukur.

· Memasukkan NaOH 3% hingga volume mencapai 220 cc.

· Mengocok pasir selama ± 10 menit.

· Mendiamkan campuran tersebut selama 24 jam.

· Mengamati warna air yang terjadi, bandingkan dan lihat Tabel 3.2.

b. Pengujian kadar lumpur dalam agregat halus.

[image:44.595.115.511.151.633.2]commit to user

salah satunya adalah pasir harus bersih dari kandungan lumpur. Lumpur adalah bagian dari pasir yang lolos ayakan 0.036 mm. Apabila kadar lumpur yang ada lebih dari 5% dari berat keringnya, maka pasir harus dicuci terlebih dahulu sebelum digunakan sebagai material penyusun beton.

a. Tujuan :

Untuk mengetahui kadar lumpur yang terkandung dalam pasir. b. Alat dan Bahan:

· Pasir kering oven 100 gram.

· Air bersih.

· Gelas ukur 250 cc.

· Oven yang dilengkapi dengan pengatur waktu.

· Timbangan

· Cawan. c. Cara Kerja :

· Mengambil pasir sebanyak 250 gram.

· Mengeringkan pasir dalam oven dengan temperatur 110° C selama 24 jam.

· Mengambil pasir kering oven 100 gr lalu dimasukkan ke dalam gelas ukur 250 cc.

· Menuangkan air ke dalam gelas ukur hingga setinggi 12 cm di atas permukaan pasir.

· Mengocok air dan pasir minimal 10 kali, lalu membuang airnya.

· Mengulangi perlakuan di atas hingga air tampak bersih.

· Memasukkan pasir ke dalam cawan lalu mengeringkan pasir dalam oven dengan temperatur 110° C selama 24 jam.

· Setelah selesai cawan dikeluarkan dan diangin-anginkan hingga mencapai suhu kamar.

· Menimbang pasir dalam cawan.

· Berat pasir awal G0 = 100 gr, berat pasir akhir adalah G1, sehingga dapat

commit to user

1

G

· Membandingkan hasil perhitungan dengan persyaratanPBI NI-1971. Bila lebih dari 5% maka pasir harus dicuci kembali sebelum digunakan.

c. Pengujian spesific gravity agregat halus.

Berat jenis merupakan salah satu variabel yang sangat penting dalam merencanakan campuran adukan beton, karena dengan mengetahui variabel tersebut dapat dihitung volume pasir yang diperlukan.

a. Tujuan :

· Untuk mengetahui bulk spesific gravity, yaitu perbandingan antara berat pasir dalam kondisi kering dengan volume pasir total.

· Untuk mengetahui bulk spesific gravity SSD, yaitu perbandingan antara berat pasir jenuh dalam kondisi kering permukaan dengan volume pasir total.

· Untuk mengetahui apparent spesifc gravity, yaitu perbandingan antara berat pasir kering dengan volume butir pasir.

· Untuk mengetahui daya serap (absorption), yaitu perbandingan antara berat air yang diserap dengan berat pasir kering.

b. Alat dan Bahan :

· Volumetrik flash

· Conicalmould + penumbuk

· Oven listrik

· Timbangan

· Pasir 500 gram

· Air bersih c. Cara Kerja :

commit to user

langkah-langkah sebagai berikut :

· Pasir dimasukkan ke dalam conical mould 1/3 bagian lalu ditumbuk 10 kali.

· Pasir ditambah hingga 2/3 bagian lalu ditumbuk kembali 10 kali.

· Mengangkat conical mould lalu mengukur penurunan yang terjadi. Pasir berada dalam kondisi SSD bila penurunan yang terjadi tidak lebih dari 1/3 tinggi conical mould.

· Mengambil pasir dalam kondisi SSD sebanyak 500 gr dan memasukkannya ke dalam volumetric flash dan direndam dalam air selama 24 jam.

· Menimbang berat volumetric flash + air + pasir (c).

· Mengeluarkan pasir dari volumetric flash lalu menimbang berat volumetric flash + air (b).

· Mengeringkan pasir yang telah kering oven (a).

· Menganalisa hasil pengujian dengan rumus-rumus sebagai berikut :

Bulk Spesific Gravity =

c b

a

-+500

Bulk Spesific Gravity SSD =

c b+500

-500

Apparent Spesific Gravity =

c b a

a

-+

Absorbtion = 500- ´100%

a a

d. Pengujian gradasi agregat halus.

commit to user

Pengujian ini untuk mengetahui variasi diameter butiran pasir, persentase gradasi dan modulus kehalusannya.

b. Alat dan Bahan :

· Satu set ayakan ( 9.5 mm; 4.75 mm; 2.36 mm; 1.18 mm; 0.85 mm; 0.30 mm; 0.15 mm; dan PAN)

· Mesin penggetar ayakan

· Timbangan

· Pasir kering oven sebanyak 3000 gram c. Cara Kerja :

· Menyiapkan pasir sebanyak 3000 gr.

· Memasang saringan dengan susunan sesuai dengan urutan besar diameter lubang dan yang paling bawah adalah pan.

· Memasukkan pasir ke dalam saringan teratas kemudian ditutup rapat. · Memasang susunan saringan tersebut pada mesin penggetar selama 5

menit, kemudian mengambil susunan saringan tersebut.

· Memindahkan pasir yang tertinggal dalam masing-masing saringan ke dalam cawan lalu ditimbang.

· Menghitung Modulus Kehalusan dengan menggunakan rumus :

Modulus kehalusan =

e d

dimana : d = jumlah dari persentase komulatif berat pasir yang tertinggal selain dalam pan.

e = jumlah dari persentase berat pasir yang tertinggal.

3.9.2 Pengujian Agregat Kasar.

a. Pengujian abrasi agregat kasar.

commit to user

dari 50%.

a. Tujuan :

Untuk mengetahui daya tahan agregat kasar terhadap gesekan. b. Alat dan Bahan :

· Bejana Los Angeles dan 11 bola-bola baja

· Saringan / Neraca

· Timbangan

· Agregat Kasar c. Cara Kerja :

· Mencuci agregat kasar dari kotoran dan debu yang melekat, kemudian dikeringkan dengan oven bersuhu 110° C selama 24 jam.

· Mengambil agregat kasar dari oven dan membiarkannya hingga suhu kamar kemudian mengayak dengan ayakan 12.5 mm, 9.5 mm, 4.75 mm. Dengan ketentuan : lolos ayakan 12.5 mm dan tertampung 9.5 mm sebanyak 2.5 kg. Lolos ayakan 9.5 mm dan tertampung 4.75 mm sebanyak 2.5 kg.

· Memasukkan agregat kasar yang sudah diayak sebanyak 5 kg ke mesin Los Angeles (A).

· Mengunci lubang mesin Los Angeles rapat-rapat lalu menghidupkan mesin dan mengatur perputaran mesin sampai 500 kali putaran.

· Mengeluarkan agregat kasar lalu disaring menggunakan saringan 2.36 mm (B).

· Menganalisa persentase berat agregat yang hilang dengan rumus :

Prosentase berat yang hilang = - ´100%

A B A

b. Pengujian spesific gravity agregat kasar.

commit to user

agregat kasar dalam penelitian ini menggunakan agregat kasar dengan diameter maksimal 10 mm.

a. Tujuan :

· Untuk mengetahui bulk spesific gravity, yaitu perbandingan antara berat agregat kasar dalam kondisi kering dengan volume agregat kasar total.

· Untuk mengetahui bulk spesific gravity SSD, yaitu perbandingan antara berat agregat kasar jenuh dalam kondisi kering permukaan dengan volume agregat kasar total.

· Untuk mengetahui apparent spesifc gravity, yaitu perbandingan antara berat butiran kondisi kering dan selisih berat butiran dalam keadaan kering dengan berat dalam air.

· Untuk mengetahui daya serap (absorption), yaitu perbandingan antara berat air yang diserap agregat kasar jenuh dengan berat agregat kasar kering.

b. Alat dan Bahan :

· Bejana dan kontainer

· Oven listrik

· Timbangan / neraca

· Agregat Kasar 1500 gram

· Air bersih c. Cara Kerja :

· Mencuci agregat kasar lalu mengeringkan dalam oven pada suhu 110° C selama 24 jam.

· Mengambil agregat kasar kering permukaan lalu timbang seberat 1500 gr dan didiamkan hingga mencapai suhu kamar (f).

· Merendam agregat kasar dalam air selama 24 jam, lalu keringkan dengan

commit to user

hingga kontainer terendam seluruhnya dan mengatur posisinya agar neraca seimbang. Memasukkan agregat kasar ke dalam kontainer hingga seluruhnya terendam air.

· Menimbang agregat kasar tersebut (h).

· Menganalisa hasil pengujian tersebut dengan rumus-rumus :

Bulk Spesific Gravity =

h g

f -

Bulk Spesific Gravity SSD =

h g

g -

Apparent Spesific Gravity =

h f

f -

Absorbtion = - ´100%

h h g

c. Pengujian gradasi agregat kasar.

Agregat kasar dapat berupa kerikil kasar hasil disintegrasi alami berupa batu pecah (split) yang dipecah dengan alat pemecah batu. Agregat kasar yang digunakan untuk membuat beton ringan dalam penelitian ini adalah agregat kasar.

a. Tujuan :

Pengujian ini untuk mengetahui susunan gradasi dari agregat kasar yang akan digunakan.

b. Alat dan Bahan :

· Satu set ayakan ( 25 mm; 19 mm; 12.5 mm; 9.5 mm; 4.75 mm; 2.36 mm; 1.18 mm; 0.85 mm; dan PAN)

· Mesin penggetar ayakan

· Timbangan / neraca

· Agregat Kasar kering oven sebanyak 1500 gram

c. Cara Kerja :

commit to user

lubang dan yang terbawah adalah pan.

· Memasukkan agregat kasar ke dalam saringan teratas kemudian ditutup

rapat.

· Memasang susunan saringan tersebut pada mesin pengetar dan digetarkan selama 5 menit, kemudian mengambil susunan saringan tersebut.

· Memindahkan agregat kasar yang tertinggal dalam masing-masing saringan ke dalam cawan lalu ditimbang.

· Menghitung persentase berat agregat kasar yang tertinggal dalam masing-masing saringan.

· Menghitung modulus kehalusan dengan rumus :

Modulus kehalusan =

n m

dimana : m = jumlah dari persentase komulatif berat agregat kasar yang tertinggal selain dalam pan.

n = jumlah dari persentase berat pasir yang tertinggal.

3.10. Pengujian Baja Tulangan

Pengujian baja tulangan digunakan untuk mengetahui tegangan leleh, tegangan maksimum baja tulangan sehingga nilai kuat tarik baja dan mutu kelas bajanya dapat diketahui.

Pelaksanaan pengujian baja adalah sebagai berikut :

a) menghitung diameter baja tulangan lalu menghitung luasnya (A). b) m