DAYA DAN KUALITAS PEMOTONGAN TUNGGUL TEBU

PADA BEBERAPA BENTUK PISAU DAN

PITCH

PEMOTONGANNYA

SKRIPSI

ICHSAN GANTINA

F14070046

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

CUTTING POWER AND CUTTING QUALITY OF SUGARCANE STUMPS ON

SEVERAL BLADE SHAPES AND CUTTING PITCHS

Ichsan Gantina and Wawan Hermawan

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Engineering and Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java, Indonesia.

Phone +62 856 92545989, e-mail: Ichsan.gantina@gmail.com; w_hermawan@ipb.ac.id

ABSTRACT

A study was conducted in order to get an optimum cutting blade design for sugarcane stump cutting. A test apparatus consisting of a rotary cutting unit, sugarcane stump holder-driver was used for the experiments. Three types of blade tip design were tested, and then cutting power and cutting quality were measured in the experiments. A blade tip design with gradual increase of radius from 30 cm to 30.6 cm was proposed, and compared to two other conventional blade tip designs. The rotary cutting unit with 8 blades was inclined 45o from horizontal and rotated at 550 rpm. The cutting radius was 30 cm. The cane was held vertically and moved to the cutting unit at forward speed of 0.3 m/s and 0.5 m/s. Test results showed that there was no significant difference of cutting power among the three types of tested blade. However, bigger cutting pitch produced a bigger cutting power than that of smaller cutting pitch. The average cutting power at forward speed of 0.3 m/s and 0.5 m/s was 76 Watt and 94 Watt respectively. The blade with gradual increase of radius produced the best cutting quality.

Ichsan Gantina. F14070046. Daya dan Kualitas Pemotongan Tunggul Tebu pada Beberapa Bentuk Pisau dan Pitch Pemotongannya. Di bawah bimbingan Wawan Hermawan. 2011

RINGKASAN

Tebu merupakan salah satu tanaman yang penting sebagai penghasil gula. Di Indonesia konsumsi gula terus mengalami peningkatan setiap tahunnya yang tidak diikuti oleh peningkatan produksi, sehingga sejak tahun 1966 pemerintah terus melakukan impor gula untuk memenuhi kebutuhan masyarakat. Berbagai upaya terus dilakukan dalam meningkatkan produksi tebu, di antaranya dengan memperbaiki proses pengeprasan tunggul tebu setelah panen, untuk meningkatkan produksi tebu ratoon. Di sebagian besar kebun tebu di Indonesia, pengeprasan masih dilakukan secara manual dengan cangkul. Penggunaan mesin kepras mekanis, juga masih terkendala karena kebutuhan bahan bakar tinggi, pisau cepat tumpul dan hasil potongan tunggul tebu yang rusak. Oleh karena itu perlu dilakukan penelitian untuk mendapatkan pisau kepras yang dapat menghasilkan mutu potongan baik dan kebutuhan dayanya rendah.

Tujuan penelitian ini adalah untuk mendapatkan bentuk mata pisau dan kecepatan pemotongan tunggul tebu yang efektif (kualitas pemotongan baik dan daya pemotongan rendah). Percobaan pemotongan tunggul tebu dilakukan menggunakan peralatan uji pemotongan yang terdiri dari: 1) unit pemotong tipe rotari dengan 8 bilah pisau yang digerakkan motor listrik, dan 2) unit pemegang dan penggerak batang tebu yang digerakkan oleh motor listrik yang bisa diatur kecepatannya. Unit pemotong dipasang miring 45o, memiliki jari-jari pemotongan 30 cm dan kecepatan putarnya 550 rpm. Batang tebu dipegang tegak oleh bagian pemegang yang digerakkan menuju pisau pemotong dengan kecepatan 0.3 m/s dan 0.5 m/s. Dalam penelitian ini, ada tiga jenis desain mata pisau yang dicoba, yaitu: 1) mata pisau dengan jari-jari pemotong muka lebih panjang 1 pitch (7.5 mm) dari jari-jari belakangnya (30 cm), 2) mata pisau dengan jari-jari pemotongan sama (30 cm) dari muka ke belakang, dan 3) mata pisau dengan jari-jari pemotong yang bertambah panjang bertahap dari 30 cm di muka dan 30.56 di belakang. Pisau nomor tiga ini dirancang untuk memberikan efek pengirisan saat memotong tebu. Ada dua perlakuan kecepatan maju yang dicoba yaitu 0.3 m/s (pitch pemotongan 4.5 mm) dan 0.5 m/s (pitch pemotongan 7.5 mm). Dalam percobaan, tiga posisi tebu diuji yaitu di tengah (pusat putaran pisau pemotong), dan di sebelah kanan serta kirinya dengan jarak 15 cm dari pusat putaran. Selama percobaan, daya yang dibutuhkan untuk memotong tebu diukur dengan mengukur daya listrik (arus dan tegangan listrik) yang digunakan motor listrik penggerak pisau pemotong. Setelah pemotongan, batang tebu hasil pemotongan diamati dan diukur tingkat kerusakannya. Retakan yang terjadi pada batang tebu hasil pemotongan dihitung jumlah dan panjangnya. Setiap perlakuan dilakukan dengan 7 ulangan.

Hasil percobaan menunjukkan bahwa bentuk ujung mata pisau yang dicoba tidak memberikan dampak perbedaan yang signifikan pada kebutuhan daya pemotongan. Namun demikian, kecepatan maju atau pitch pemotongan mempengaruhi daya, torsi dan gaya pemotongan. Daya pemotongan rata-rata pada kecepatan 0.3 m/s adalah 76 Watt dan lebih rendah dari daya pemotongan pada kecepatan 0.5 m/s yaitu 94 Watt. Dengan demikian, pitch pemotongan yang lebih kecil membutuhkan daya pemotogan yang lebih kecil.

DAYA DAN KUALITAS PEMOTONGAN TUNGGUL TEBU PADA BEBERAPA

BENTUK PISAU DAN

PITCH

PEMOTONGANNYA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor

Oleh

ICHSAN GANTINA

F14070046

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

Judul Skripsi : Daya dan Kualitas Pemotongan Tunggul Tebu pada Beberapa Bentuk Pisau dan

Pitch Pemotongannya

Nama : Ichsan Gantina

NIM : F14070046

Menyetujui,

Pembimbing

Dr. Ir. Wawan Hermawan, M.S NIP. 19630329 198703 1 002

Mengetahui: Ketua Departemen,

Dr. Ir. Desrial, M.Eng NIP. 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Daya dan Kualitas

Pemotongan Tunggul Tebu pada Beberapa Bentuk Pisau dan Pitch Pemotongannya adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain, telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Agustus 2011 Yang membuat pernyataan

BIODATA PENULIS

Ichsan Gantina. Lahir pada tanggal 7 April 1989 di Bogor. Penulis lahir sebagai anak ketiga dari tiga bersaudara, dari pasangan Bapak Ojib Ibrahim dan Ibu Aat Surtiati. Pendidikan formal mulai ditempuh di TK Insan Takwa Bogor (1994-1995), SDN Sirnagalih 02 Bogor (1995-2001), SLTPN 3 Bogor (2001-2004), SMAN 7 Bogor (2004-2007), dan Institut Pertanian Bogor melalui jalur USMI di Departemen Teknik Pertanian (Teknik Mesin dan Biosistem) Fakultas Teknologi Pertanian (2007-2011). Selama mengikuti perkuliahan, penulis mengikuti berbagai kegiatan termasuk menjadi pengurus Agricultural Engineering Design Club (AEDC) periode 2009-2010 dan 2010-2011 sebagai staf project drawing. Selain itu penulis pernah menjadi asisten praktikum Gambar Teknik tahun ajaran (2009-2010) dan (2010-2011) serta menjadi asisten praktikum Teknik Mesin Budidaya Pertanian (TMBP) tahun ajaran (2010-2011). Pada tahun 2010, penulis melaksanakan praktik lapangan di PT Perkebunan Nusantara VIII Perkebunan Malabar, Kab. Bandung, Jawa Barat selama 40 hari kerja dengan topik ”Aspek Keteknikan dan Aplikasi Mekanisasi pada Budidaya dan Pengolahan Teh di PT Perkebunan Nusantara VIII Perkebunan Malabar Pangalengan Bandung”. Di tahun berikutnya, penulis melakukan penelitian sebagai syarat kelulusan Sarjana Teknologi Pertanian

dengan judul ” Daya dan Kualitas Pemotongan Tunggul Tebu pada Beberapa Bentuk Pisau dan

iii

KATA PENGANTAR

Segala puji dan syukur dipanjatkan kepada Allah SWT atas karunia dan rahmat-Nya sehingga skripsi ini berhasil diselesaikan. Shalawat serta salam juga dihaturkan kepada junjungan baginda Rasulullah SAW, pemimpin besar umat Islam. Penelitian ini berjudul “Daya dan Kualitas Pemotongan Tunggul Tebu pada Beberapa Bentuk Pisau dan Pitch Pemotongannya” dilaksanakan di laboratorium lapangan Leuwikopo Departemen Teknik Mesin dan Biosistem IPB, sejak Maret sampai Juli 2011.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Dr. Ir. Wawan Hermawan, M.S sebagai dosen pembimbing yang telah memberikan bimbingan dan arahan selama pelaksanaan penelitian dan dalam penyusunan skripsi ini.

2. Dr. Ir. Radite Praeko Agus Setiawan, M.Agr dan Dr. Ir. Gatot Pramuhadi, M.Si sebagai dosen penguji yang telah memberikan masukan dalam penyusunan skripsi ini.

3. Ayah, Ibu, kakak dan semua keluarga untuk semua pertolongan, dukungan moril dan materil, kasih sayang, do’a, dan semua pengorbanan yang tak ternilai.

4. Abang Syafriandi, Teguh, Dipta dan Nurul untuk semua bantuannya selama penulis

melaksanakan penelitian.

5. Pak Wana, Mas Firman, Mas Darma, dan Pak Parma serta seluruh civitas Departemen Teknik Mesin dan Biosistem atas bantuan dan kerjasamanya selama penulis melakukan penelitian. 6. Drupadi Ciptaningtyas atas kesehariannya yang telah menemani penulis.

7. Rekan – rekan Teknik Pertanian angkatan 44 atas semangat dan motivasinya.

Penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan dan teknologi.

Bogor, Agustus 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ...iv

DAFTAR TABEL ...v

DAFTAR GAMBAR ...vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN...1

A. Latar Belakang ...1

B. Tujuan ...2

II. TINJAUAN PUSTAKA ...3

A. Tanaman Tebu...3

B. Struktur dan Kekerasan Batang Tebu ...3

C. Kepras Tebu ...4

D. Alat Kepras Tebu ...5

E. Kecepatan Potong Pisau...7

F. Sudut Mata Pisau dan Ketajaman Pisau ...7

G. Pemotongan dan Torsi ...9

III. METODE PENELITIAN ... 11

A. Tempat dan Waktu Penelitian ... 11

B. Alat dan Bahan ... 11

1. Peralatan dan Bahan Pembuatan Alat Pengujian ... 12

2. Alat dan Bahan untuk Pengujian ... 13

3. Peralatan Pendukung ... 15

C. Metode Penelitian ... 15

1. Persiapan Penelitian ... 15

2. Simulasi Putaran Pisau ... 15

3. Perlakuan Penelitian ... 18

4. Pengukuran dan Pengamatan... 19

5. Perbandingan Gaya ... 21

IV. HASIL DAN PEMBAHASAN ... 22

A. Simulasi Putaran Pisau ... 22

B. Daya, Torsi, dan Gaya Pemotongan ... 22

C. Hasil Potongan ... 25

D. Retakan Hasil Kepras ... 29

V. SIMPULAN DAN SARAN ... 30

A. Simpulan ... 30

B. Saran ... 30

DAFTAR PUSTAKA ... 31

v

DAFTAR TABEL

Halaman

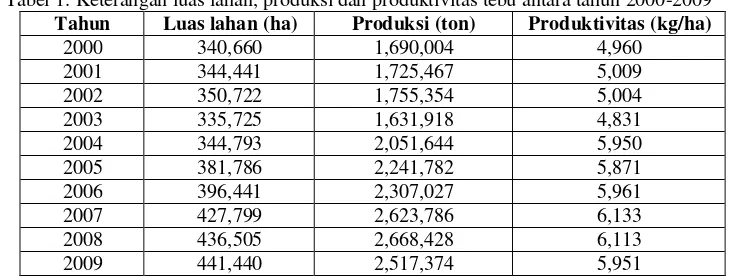

Tabel 1. Keterangan luas lahan, produksi, dan produktivitas tebu antara tahun 2000-2009

...

1Tabel 2. Alat atau instrumen pengukuran... 13

Tabel 3. Data perlakuan kepras tebu. ... 18

Tabel 4. Rata – rata daya pemotongan (Watt) pada kecepatan maju 0.3 m/s. ... 22

Tabel 5. Rata – rata daya pemotongan (Watt) pada kecepatan maju 0.5 m/s. ... 23

Tabel 6. Rata – rata torsi pemotongan (Nm) pada kecepatan maju 0.3 m/s ... 24

Tabel 7. Rata – rata torsi pemotongan (Nm) pada kecepatan maju 0.5 m/s ... 24

Tabel 8. Rata – rata gaya pemotongan (N) pada kecepatan maju 0.3 m/s ... 25

Tabel 9. Rata – rata gaya pemotongan (N) pada kecepatan maju 0.5 m/s ... 25

Tabel 10. Rasio gaya pada kecepatan 0.5 m/s dengan gaya pada kecepatan 0.3 m/s ... 25

Tabel 11. Hasil potongan tebu berdasarkan tipe pisau ... 27

DAFTAR GAMBAR

Halaman

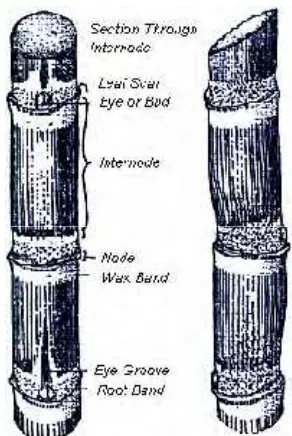

Gambar 1. Bentuk dan bagian – bagian batang tebu (Humbert 1968)

...

4Gambar 2. Keprasan bentuk rata...5

Gambar 3. Keprasan bentuk W ...5

Gambar 4. Keprasan bentuk U ...5

Gambar 5. Mesin kepras tebu tenaga traktor tangan.

...

6Gambar 6. Alat kepras tebu tipe stuble shaver (Lisyanto 2007) ...6

Gambar 7. Alat kepras tebu piringan bercoak (Feri 2008) ...7

Gambar 8. Bentuk mata pisau. (a) Tajam, (b) runcing ...8

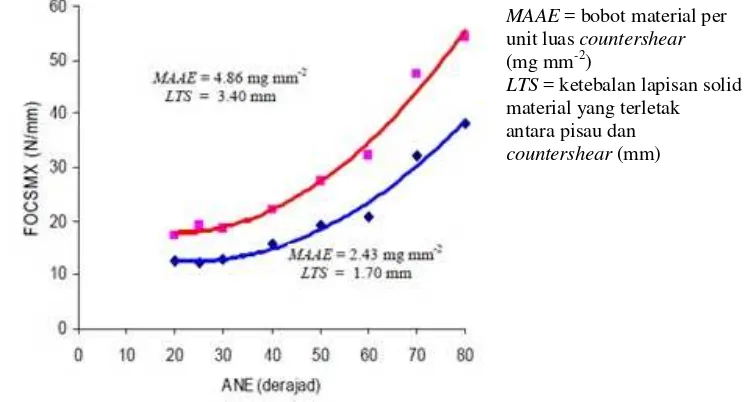

Gambar 9. Efek sudut mata pisau (ANE) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan potong yang berbeda (Chancellor 1957, diacu dalam Lisyanto 2007) ...8

Gambar 10. Efek ketebalan mata pisau (LTE) atau ketajaman terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan potong yang berbeda (Choncellor 1957, dalam Lisyanto 2007) ...9

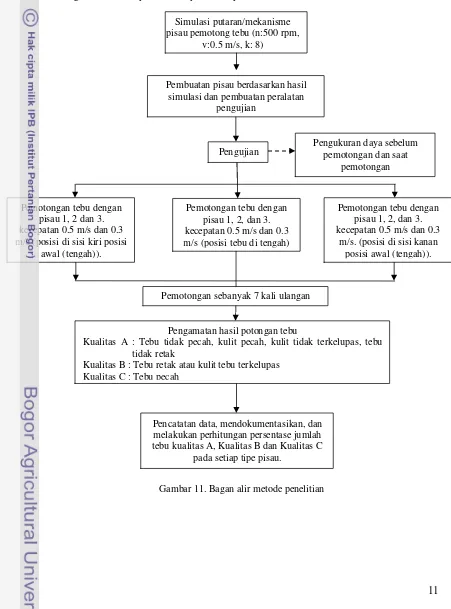

Gambar 11. Bagan alir metode penelitian ... 11

Gambar 12. Alat pengujian kepras tebu ... 12

Gambar 13. Tunggul tebu... 13

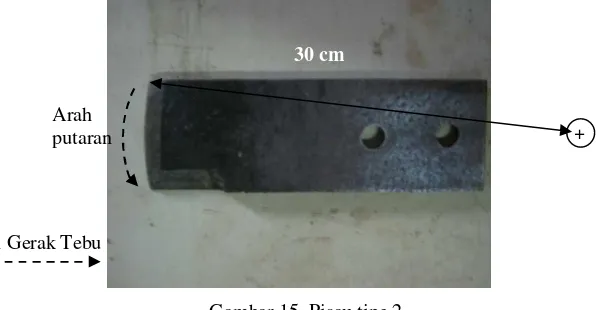

Gambar 14. Pisau tipe 1 ... 14

Gambar 15. Pisau tipe 2 ... 14

Gambar 16. Pisau tipe 3 ... 15

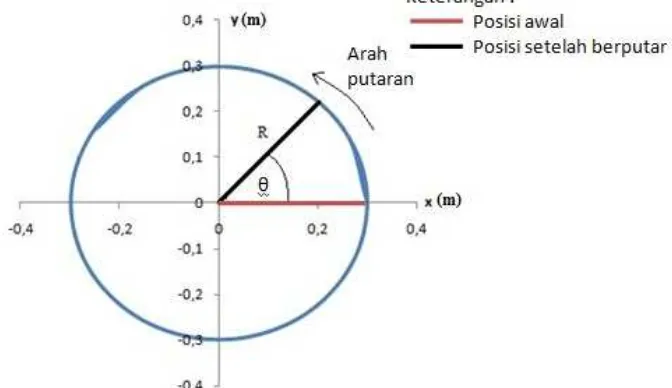

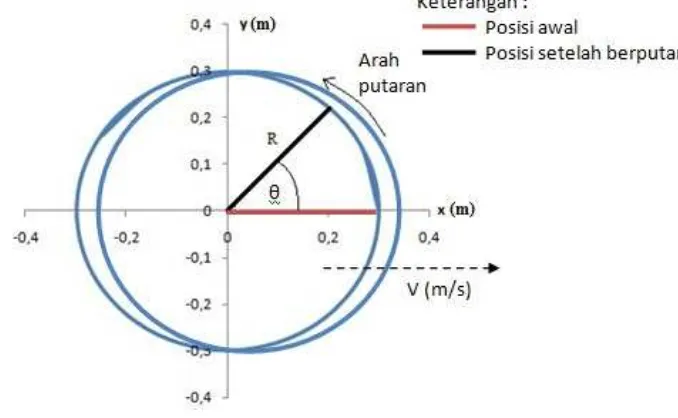

Gambar 17. Skema putaran pisau tanpa kecepatan ... 15

Gambar 18. Skema putaran pisau dengan kecepatan maju ... 16

Gambar 19. Putaran pisau dengan kecepatan maju dan sudut pemotongan tebu (β) ... 17

Gambar 20. Skema posisi tebu ... 18

Gambar 21. Hasil simulasi putaran pisau kepras ... 22

Gambar 22. Grafik perbandingan daya antara kecepatan 0.3 m/s dan 0.5 m/s ... 23

Gambar 23. Grafik perbandingan daya terhadap posisi tebu pada pisau tipe 3... 24

Gambar 24. Skema pemotongan pisau 1. (a) Kecepatan 0.5 m/s, (b) kecepatan 0.3 m/s ... 26

Gambar 25. Skema pemotongan pisau 2. (a) Kecepatan 0.5 m/s, (b) kecepatan 0.3 m/s ... 26

Gambar 26. Skema pemotongan pisau 3. (a) Kecepatan 0.5 m/s, (b) kecepatan 0.3 m/s ... 26

Gambar 27. Hasil potongan tebu. (a) Kualitas A, (b) kualitas B, (c) kualitas C ... 27

Gambar 28. Grafik perbandingan jumlah setiap kualitas tebu pada kecepatan 0.3m/s ... 27

Gambar 29. Grafik perbandingan jumlah setiap kualitas tebu pada kecepatan 0.5m/s ... 27

vii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Data arus dan tegangan hasil pengukuran ... 33

Lampiran 2. Data retakan dan panjang retakan pada tebu hasil kepras ... 36

Lampiran 3. Data daya, torsi, dan gaya hasil perhitungan ... 41

I.

PENDAHULUAN

A.

Latar Belakang

Tebu merupakan salah satu tanaman yang penting sebagai penghasil gula. Gula pasir sampai saat ini merupakan komoditas strategis bagi suatu negara karena sangat vital keberadaannya untuk memenuhi kebutuhan masyarakat. Komoditi lain yang bisa menggantikan sampai saat ini masih belum berkembang dan rata-rata dikonsumsi kelas menengah ke bawah. Di Indonesia konsumsi gula terus mengalami peningkatan setiap tahunnya yang tidak diikuti oleh peningkatan produksi, karena itulah sejak tahun 1966 pemerintah terus melakukan impor gula untuk memenuhi kebutuhan masyarakat.

Gula merupakan salah satu kebutuhan pokok masyarakat di Indonesia. Seiring dengan bertambahnya jumlah penduduk dan berkembangnya industri-industri makanan dan minuman yang memerlukan gula di Indonesia, maka kebutuhan akan gula pun meningkat. Oleh karena itu pasokan gula harus dapat memenuhi kebutuhan masyarakat maupun industri itu sendiri. Rendahnya pemenuhan gula di Indonesia diakibatkan oleh lahan yang semakin sempit dengan produktivitas lahan yang semakin menurun khususnya pulau Jawa, kondisi cuaca yang tidak menentu, menurunnya kemampuan pabrik dalam mengolah tebu menjadi gula, sarana produksi kurang dan teknik budidaya kurang sehingga dihasilkan tebu dengan rendemen yang rendah (Haryanti 2008).

Tabel 1. Keterangan luas lahan, produksi dan produktivitas tebu antara tahun 2000-2009

Tahun Luas lahan (ha) Produksi (ton) Produktivitas (kg/ha)

2000 340,660 1,690,004 4,960

2001 344,441 1,725,467 5,009

2002 350,722 1,755,354 5,004

2003 335,725 1,631,918 4,831

2004 344,793 2,051,644 5,950

2005 381,786 2,241,782 5,871

2006 396,441 2,307,027 5,961

2007 427,799 2,623,786 6,133

2008 436,505 2,668,428 6,113

2009 441,440 2,517,374 5,951

Sumber : (http://database.deptan.go.id)

Dalam proses budidaya tebu terdapat dua cara dalam melakukan penanamannya. Pertama adalah dengan cara plant cane dan kedua adalah dengan cara keprasan. Plant cane merupakan budidaya tanaman baru pada lahan yang diolah setelah panen. Lahan tersebut harus diolah sebelum ditanami. Tanaman keprasan merupakan tanaman tebu yang tumbuh kembali dari jaringan batang yang masih tertinggal dalam tanah setelah tebu ditebang dan dikepras. Pada proses pengeprasan, sisa-sisa tunggul dipotong pada posisi rata atau lebih rendah dari permukaan guludan (Faturrohim 2009).

2 Salah satu yang menjadi faktor tumbuhnya tunas dengan baik yaitu kondisi tebu hasil keprasan. Hasil keprasan ini bergantung pada alat atau pisau yang digunakan untuk mengepras, semakin baik alat atau pisau yang digunakan maka hasil keprasan akan baik dan pertunasan pun akan tumbuh dengan baik pula.

Namun pada kenyataannya masih banyak terjadi kerusakan pada hasil pemotongan dengan menggunakan alat kepras tebu mekanis. Selain itu kebutuhan daya yang tinggi menjadi salah satu faktor kendala dalam penggunaan mesin kepras tebu. Oleh karena itu pemilihan bentuk pisau merupakan salah satu penentu keberhasilan proses pengeprasan dari segi hasil pemotongan tebu sedangkan agar daya yang dibutuhkan rendah maka perlu dipertimbangkan pitch pemotongan.

B.

Tujuan

Tujuan penelitian ini adalah:

1. Menentukan bentuk mata pisau dan kecepatan pemotongan tunggul tebu yang efektif (tingkat kerusakan (pecah atau tidak) batang tebu hasil pemotongan dan daya pemotongan rendah).

II.

TINJAUAN PUSTAKA

A.

Tanaman Tebu

Tebu (Saccharum officinarum) merupakan tumbuhan monokotil dari famili rumput-rumputan (Gramineae) yang merupakan tanaman untuk bahan baku gula. Batang tanaman tebu memiliki anakan tunas dari pangkal batang yang membentuk rumpun. Tanaman ini memerlukan waktu musim tanam sepanjang 11- 12 bulan. Tanaman ini berasal dari daerah tropis basah sebagai tanaman liar. Tanaman tebu merupakan tanaman perkebunan yang berasal dari India. Di Indonesia tebu banyak dibudidayakan di pulau Jawa dan Sumatra. Klasifikasi ilmiah dari tanaman tebu adalah sebagai berikut :

Divisi : Spermatophyta

Subdivisi : Angiospermae

Kelas : Monocotyledoneae

Ordo : Graminalis

Familia : Gramineae

Genus : Saccharum

Spesies : Saccharum officinarum (Sumber : http://id.wikipedia.org/wiki/Tebu)

Dalam masa pertumbuhannya tanaman tebu membutuhkan banyak air, sedangkan ketika tebu akan menghadapi waktu masak menghendaki keadaan kering sehingga pertumbuhannya terhenti. Apabila hujan turun terus menerus akan menyebabkan tanaman tebu rendah rendemennya. Jadi jelas bahwa tebu selain memerlukan daerah yang beriklim panas, juga diperlukan adanya perbedaan yang nyata antara musim hujan dan musim kemarau (Notojoewono 1967 dalam Haryanti 2008).

Untuk pembuatan gula, batang tebu yang sudah dipanen diperas dengan mesin pemeras (mesin press) di pabrik gula. Sesudah itu, nira atau air perasan tebu tersebut disaring, dimasak, dan diputihkan sehingga menjadi gula pasir. Dari proses pembuatan tebu tersebut akan dihasilkan gula 5%, ampas tebu 90% dan sisanya berupa tetes (molasse) dan air.

Menurut Chapman (1976) dalam Budihardjo (1984), penentuan saat tebu dapat dipanen didasarkan pada umur tebu. Di Hawaii, tanaman tebu dipanen setelah berumur kira-kira dua tahun. Tanaman yang ditebang akan tumbuh kembali sebagai ratoon dan dipanen lagi dua tahun berikutnya, cara ini diulangi dua sampai tiga kali sebelum tanaman dibongkar.

B.

Struktur dan Kekerasan Batang Tebu

4 batang tebu tersebut memiliki sifat yang lebih keras jika dibandingkan dengan struktur sel batang tebu yang kebutuhan airnya dapat terpenuhi dengan baik.

C.

Kepras Tebu

Pada proses budidaya tanaman tebu di perkebunan terdapat beberapa kegiatan budidaya yang salah satunya adalah proses penanaman. Ada dua cara dalam penanaman tanaman tebu yaitu dengan cara bongkar ratoon maupun dengan cara kepras. Menurut King, Mungomeri dan Hughes (1953) dalam Feri (2008), tanaman tebu mempunyai kemampuan memproduksi tunas-tunas baru dari tunggul dalam tanah setelah tanaman dipanen.

Tanaman keprasan merupakan hasil tunas tebu yang tumbuh kembali dari jaringan batang yang masih tertinggal dalam tanah setelah ditebang (Barnes 1964 dalam Feri 2008). Keuntungan dari tanaman keprasan adalah dapat menghemat pemakaian bibit, disamping itu tebu yang tumbuh sudah beradaptasi dengan lingkungan, dan kelestarian alam dapat terjaga (Widodo 1991 dalam Feri 2008).

Pengeprasan tebu merupakan pemotongan sisa-sisa tunggul tebu setelah penebangan yang dilakukan pada posisi tepat atau lebih rendah dari permukaan guludan (Koswara 1989 dalam Lisyanto 2007). Pengeprasan tersebut dapat dilakukan secara manual maupun mekanis. Alat yang digunakan dalam pengeprasan secara manual umumnya berupa cangkul atau golok, sedangkan untuk pengeprasan mekanis digunakan pisau rotari yang digerakkan oleh traktor. Pengeprasan tebu bertujuan agar tunas tanaman tebu yang tumbuh tidak mengambang di atas tanah dan tidak roboh apabila sudah tumbuh besar.

Sebelum proses pengeprasan sebaiknya lahan dialiri air terlebih dahulu agar bekas tanaman tebu yang akan dikepras tidak mudah terbongkar (Sutardjo 1996). Ada tiga bentuk pengeprasan :

a. Kepras bentuk rata

Bentuk pengeprasan ini merupakan hasil dengan menggunakan alat kepras mekanis stubble shaver.

b. Keprasan bentuk W

Umumnya bentuk ini dilakukan pada tanah-tanah berat yang mudah pecah bila musim kemarau.

c. Keprasan bentuk U

Umumnya bentuk ini dilakukan pada tanah-tanah yang mengandung pasir.

D.

Alat Kepras Tebu

1. Alat Kepras Tebu Traktor Tangan

Menurut Feri (2008), budidaya tebu dengan cara keprasan dilakukan di perkebunan tebu karena dapat menghemat biaya produksi. Keprasan yang baik dilakukan dengan memotong sisa tanaman rata dengan tanah. Alat yang dipakai umumnya adalah cangkul dan golok dengan memakai tenaga kerja orang. Untuk menyelesaikan pekerjaan pengeprasan diperlukan 10-14 orang per hektar. Telah direkayasa alat kepras tebu traktor tangan PSAB

Gambar 2. Keprasan bentuk rata

Gambar 3. Keprasan bentuk W

6 97-1 (Gambar 5) yang dapat dioperasikan pada tanah ringan, sedang, dan berat dengan tenaga 10 HP.

Rancangan ini memiliki keistimewaan pada gear box serta pada rangka kedudukan

mesin. Gear box dapat menghasilkan putaran 100-1100 rpm serta dapat menjamin

keseimbangan dan kenyamanan pengoperasian alat. Keunggulan penggunaan alat ini dibandingkan pengeprasan manual terletak pada kapasitas kerjanya yaitu 6.5-7.5 jam per hektar dan pada kualitas hasil keprasan yang lebih baik. Kepras daun dan tunas tebu merupakan bagian dari budidaya tanaman tebu dalam rangka mengendalikan pertumbuhannya agar produktivitas gula lebih tinggi dan biaya produksi dikurangi.

2. Alat Kepras Tenaga Traktor Roda Empat

Teknologi alat kepras tanaman tebu dengan penggerak traktor roda empat. Alat kepras mekanis atau stubbleshaver (Gambar 6) pernah digunakan oleh beberapa pabrik gula di Indonesia, tetapi kinerja dari alat tersebut masih belum optimal sehingga tidak dipergunakan lagi. Mata pisau dari alat tersebut cepat tumpul sehingga menghasilkan potongan yang cenderung pecah. Gaya pukul (impact) dan energi pemotongan yang dibutuhkan cukup tinggi. Beberapa komponen pada alat tersebut memiliki suku cadang yang terbatas sehingga apabila terjadi kerusakan dibutuhkan waktu perbaikan yang panjang (Feri 2008). Pramudya et al. (1995) dalam Lisyanto (2007) mengemukakan bahwa tidak optimumnya alat dan mesin budidaya tebu diakibatkan oleh tidak sesuainya ukuran alat atau mesin dengan kondisi pengoperasian di lahan, suku cadang yang tersedia sangat terbatas,dan pengelolaannya yang belum baik.

Gambar 5. Mesin kepras tebu tenaga traktor tangan (Feri 2008)

Selain itu masih terdapat alat kepras tebu hasil dari penelitian Feri (2008) dimana alat kepras ini bertipe piringan bercoak. Alat dapat dilihat di Gambar 7. Tenaga yang digunakan untuk alat kepras ini berasal dari traktor empat roda dengan tenaga putar PTO. Hasil yang diperoleh adalah kapasitas lapang yang diperoleh pada pengujian ini berturut-turut adalah 0.12 Ha/jam (pengeprasan baris tebu1, tebu2, tebu3 dengan kecepatan maju 0.277m/s) dan 0.10 Ha/jam (pengeprasan rumpun tebu1 dan rumpun tebu2 dengan kecepatan maju 0.227 m/s) dan slip roda 0.0 %.

E.

Kecepatan Potong Pisau

Berge (1951) dalam Lisyanto (2007) menemukan bahwa energi pemotongan meningkat secara linier pada selang kecepatan potong pisau antara 20 dan 50 m s-1. Penelitian yang dilakukan Chancellor (1957) dalam Lisyanto (2007) menunjukkan bahwa pemotongan timothy pada kadar air 54% menggunakan mower dengan kecepatan potong normal yang umum digunakan (1.75-5.2 m s-1) memiliki efek yang relatif kecil terhadap energi pemotongan. Blevins dan Hansen (1956) dalam Lisyanto (2007) menemukan bahwa pada kecepatan potong pisau yang rendah hampir tidak ada efek terhadap energi pemotongan.

F.

Sudut Mata Pisau dan Ketajaman Pisau

Menurut Feri (2008), ketajaman (sharpness) dan keruncingan (fineness) merupakan dua sifat yang berbeda pada sebuah mata pisau. Pisau dikatakan tajam (sharp) (Gambar 8 (a)) apabila pisau tersebut memiliki radius dan ketebalan mata pisau yang kecil, sedangkan dikatakan runcing (fine) (Gambar 8 (b)) apabila pisau tersebut memiliki sudut mata pisau yang kecil. Kebalikan dari ketajaman adalah ketumpulan (dullness), sedangkan kebalikan dari keruncingan disebut tidak runcing (bluntness) .

8 Sudut mata pisau memiliki efek yang signifikan terhadap gaya pemotongan maksimum. Pisau yang memiliki sudut mata pisau yang kecil (fine) membutuhkan gaya pemotongan maksimum yang relatif rendah. Penelitian yang dilakukan Chancellor (1957) dalm Lisyanto (2007) pada pemotongan timothy dengan kadar air 20%, lebar pemotongan 7.9 mm, dan mata pisau yang digunakan bersifat tajam sedangkan pisau penahan (countershear) tidak runcing (blunt) menunjukkan bahwa pada sudut mata pisau dari 20o sampai 30o membutuhkan gaya pemotongan maksimum yang relatif rendah (Gambar 9). Diduga hal tersebut disebabkan oleh faktor sudut mata pisau yang berpengaruh terhadap luas permukaan kontak antara penampang mata pisau dan material yang dipotong. Sudut mata pisau yang kecil (fine) menghasilkan penampang mata pisau yang kecil sehingga gaya yang diperlukan untuk penetrasi pisau ke material yang dipotong juga relatif rendah.

Gambar 8. Bentuk mata pisau. (a) Tajam, (b) runcing

MAAE = bobot material per unit luas countershear (mg mm-2)

LTS = ketebalan lapisan solid material yang terletak antara pisau dan countershear (mm)

Gambar 9. Efek sudut mata pisau (ANE) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan potong yang berbeda (Chancellor 1957, diacu

Ketajaman pisau merupakan salah satu faktor penting dalam pemotongan material. Ketajaman memiliki efek yang signifikan terhadap gaya pemotongan, semakin tajam pisau yang digunakan maka gaya pemotongan yang diperlukan juga semakin rendah. Penelitian yang dilakukan Chancellor (1957) dalam Lisyanto (2007) mengenai efek ketebalan mata

pisau (ketajaman) terhadap gaya pemotongan spesifik maksimum untuk pemotongan timothy

pada kadar air 54% menggunakan mower dengan kecepatan potong normal yang umum (1.75-5.2 m s-1) menunjukkan bahwa gaya pemotongan spesifik maksimum (FOCSMX) terendah terjadi pada ketebalan mata pisau (LTE) mencapai 0.15 mm, sedangkan pada LTE yang melebihi 0.15 mm gaya pemotongan terus meningkat (Gambar 10).

G.

Pemotongan dan Torsi

Pemotongan adalah proses pembagian benda solid secara mekanik sepanjang garis yang diinginkan dengan menggunakan alat pemotong (Persson 1987 dalam Faturrohim 2009). Dalam beberapa kasus, pemotongan mempunyai istilah lain bergantung dengan alat apa dan bagaimana pemotongan itu dilakukan. Istilah tersebut antara lain mencacah (chopping), memangkas (mowing), menggergaji (sawing), membelah (aplitting), mengiris (slicing), dan sebagainya.

Ketajaman pisau merupakan salah satu faktor penting dalam pemotongan material. Ketajaman memiliki efek yang signifikan terhadap gaya pemotongan, semakin tajam pisau yang digunakan maka gaya pemotongan yang diperlukan juga semakin rendah. Begitu juga dengan sudut mata pisau, pisau yang memiliki sudut mata pisau kecil membutuhkan gaya pemotongan spesifik maksimum yang relatif rendah (Faturrohim 2009).

Torsi pemotongan merupakan hasil antara gaya yang diperlukan oleh mata pisau untuk melakukan pemotongan dan jari-jari putaran mata pisau. Selanjutnya, parameter torsi pemotongan tersebut dapat digunakan untuk menentukan besarnya gaya dan daya pemotongan (Lisyanto 2007).

Untuk poros yang berputar, besarnya daya (P) dipengaruhi oleh torsi (T) yang menyebabkan putaran dan kecepatan putaran (Shingley 2001) :

Gambar 10. Efek ketebalan mata pisau (LTE) atau ketajaman terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan potong yang berbeda (Chancellor

1957, dalam Lisyanto 2007)

Keterangan:

Sudut mata pisau (ANE) yang

digunakan sebesar 25o.

Lebar pemotongan

(LWC) material sebesar 7.9 mm.

Sudut kemiringan pisau (ANO) = 0o

Garis 400 MPa

10

= × ...(1)

di mana,

P : daya (Watt) T : torsi (Nm)

III.

METODE PENELITIAN

A.

Tempat dan Waktu Penelitian

Penelitian dilaksanakan pada bulan Maret sampai Juli 2011 di Laboratorium Lapangan Departemen Teknik Mesin dan Biosistem. Pelaksanaan penelitian terbagi menjadi tiga tahap : 1) pembuatan peralatan pengujian, 2) pembuatan pisau, 3) percobaan pemotongan tebu. Bagan alir metode penelitian dapat dilihat pada Gambar 11.

Gambar 11. Bagan alir metode penelitian Simulasi putaran/mekanisme pisau pemotong tebu (n:500 rpm,

v:0.5 m/s, k: 8)

Pembuatan pisau berdasarkan hasil simulasi dan pembuatan peralatan

pengujian

Pemotongan tebu dengan pisau 1, 2, dan 3. kecepatan 0.5 m/s dan 0.3 m/s (posisi tebu di tengah)

Pemotongan tebu dengan pisau 1, 2, dan 3. kecepatan 0.5 m/s dan 0.3

m/s. (posisi di sisi kanan posisi awal (tengah)). Pemotongan tebu dengan

pisau 1, 2 dan 3. kecepatan 0.5 m/s dan 0.3 m/s (posisi di sisi kiri posisi

awal (tengah)).

Pemotongan sebanyak 7 kali ulangan

Pengamatan hasil potongan tebu

Kualitas A : Tebu tidak pecah, kulit pecah, kulit tidak terkelupas, tebu tidak retak

Kualitas B : Tebu retak atau kulit tebu terkelupas Kualitas C : Tebu pecah

Pencatatan data, mendokumentasikan, dan melakukan perhitungan persentase jumlah tebu kualitas A, Kualitas B dan Kualitas C

pada setiap tipe pisau.

12

B.

Alat dan Bahan

1.

Peralatan dan Bahan Pembuatan Alat Pengujian

Peralatan pembuatan alat pengujian yang digunakan adalah :- komputer (dengan kelengkapan software AutoCAD)

- mesin potong listrik - las listrik

- mesin bor

- gergaji besi

- dan peralatan bengkel lainnya.

Software “AutoCAD” digunakan untuk menggambar alat penguji kepras tebu. Peralatan bengkel digunakan sebagai alat bantu dalam pembuatan alat pengujian. Alat pengujian dapat dilihat pada Gambar 12.

Bahan yang digunakan untukmembuat alat pengujian adalah :

- besi U

- besi L ( 4 x 4 cm) - besi silinder

Besi U digunakan untuk pembuatan rangka penopang mesin kepras tebu, besi L dan besi silinder digunakan sebagai bahan pembuatan rel penarik tebu dan penjepit tebu.

Gambar 12. Alat pengujian kepras tebu

Pemegang tebu

Rantai

penggerak tebu Pisau rotary

Motor listrik

2.

Alat dan Bahan untuk Pengujian

Alat/instrumen untuk pengukuran yang digunakan adalah seperti pada Tabel 2. Gambar alat/instrumen dapat dilihat pada Lampiran 4.

Tabel 2. Alat atau Instrumen pengukuran

Alat / Instrumen Penggunaannya

Clampmeter Mengukur arus dan tegangan pada saat pemotongan

Tachometer Mengukur kecepatan putar pada pisau kepras dan motor penarik rel tebu

Penggaris atau mistar Mengukur panjang retakan tebu

Clampmeter yang digunakan sebanyak dua unit. Satu unit digunakan untuk mengukur arus dan satu unit digunakan untuk mengukur tegangan. Pengukuran dilakukan sebelum pemotongan dan saat pemotongan. Untuk mengukur panjang retakan pada batang tebu hasil pemotongan digunakan penggaris.

Motor listrik yang digunakan sebanyak dua unit. Satu unit untuk pemutar pisau kepras dan satu unit untuk penarik rel pembawa tebu. Motor listrik yang digunakan sebagai penarik rel tebu menggunakan motor listrik variabel speed dengan kecepatan putar 1440 rpm dan daya motor tersebut 3 hp. Kecepatan putar dari motor listrik tersebut dapat diubah-ubah. Motor listrik penggerak pisau kepras menggunakan motor listrik dengan kecepatan putar 1440 rpm dan memiliki daya 1 hp.

Bahan yang digunakan untuk pengujian adalah :

- tebu

- pisau kepras

Bahan yang digunakan dalam penelitian ini adalah tunggul tebu berdiameter 3-4 cm dengan panjang 20 cm terhitung dari permukaan tanah dan varietas tebu yang digunakan adalah tebu kuning. Pemotongan tebu dilakukan diantara ruas tebu. Gambar tebu dapat dilihat pada Gambar 13.

14 Pisau kepras yang digunakan untuk memotong tebu sebanyak tiga tipe mata pisau. Pengukuran panjang pisau terhitung dari pusat putaran ke ujung pisau. Pisau tersebut terdiri dari :

- Pisau Tipe 1

Panjang bagian muka pisau diberikan penambahan panjang sebesar satu pitch (7.5 mm), sedangkan bagian belakang pisau memiliki panjang 30 cm. Bentuk pisau dapat dilihat pada Gambar 14.

- Pisau Tipe 2

Pisau tipe 2 memiliki ukuran panjang bagian muka dan belakang sama yaitu 30 cm. Bentuk pisau dapat dilihat pada Gambar 15.

- Pisau Tipe 3

Pisau tipe 3 memiliki ukuran sedikit lebih panjang pada bagian belakang mata pisau. Penambahan diberikan sepanjang ¾ pitch (5.6 mm). Sedangkan bagian muka pisau sesuai dengan jari-jari (30 cm). Bentuk pisau dapat dilihat pada Gambar 16.

Gambar 14. Pisau tipe 1

Gambar 15. Pisau tipe 2

30 cm

30.75 cm

30 cm

+

+

Arah putaran

Arah putaran Arah Gerak Tebu

3.

Peralatan Pendukung

Peralatan pendukung lain yang digunakan antara lain kamera digital yang digunakan untuk merekam dan mendokumentasikan pengujian, jangka sorong untuk mengukur diameter tebu yang akan dilakukan pengujian, kalkulator yang dipergunakan sebagai alat hitung dan PC yang dipergunakan untuk input data.

C.

Metode Penelitian

1.

Persiapan Penelitian

Persiapan penelitian merupakan kegiatan awal yang dilakukan agar proses penelitian dapat berjalan dengan lancar. Persiapan penelitian meliputi pembuatan pisau kepras, dudukan pisau, motor listrik dan penjepit tebu, serta persiapan tebu yang akan digunakan dalam pengujian.

2.

Simulasi Putaran Pisau

Pensimulasian gerakan atau mekanisme pemotongan tebu dilakukan dengan menggunakan MS Office Excel, di mana input yang digunakan adalah kecepatan putar pisau (rpm), kecepatan maju (m/s), jumlah pisau, dan sudut pemotongan tebu. Putaran pisau yang digunakan adalah 500 rpm, kecepatan maju pisau 0.5 m/s, jumlah pisau 8, dan sudut pemotongan tebu 45o. Skema putaran pisau dapat dilihat pada Gambar 17.

Gambar 16. Pisau tipe 3

Gambar 17. Skema putaran pisau tanpa kecepatan

30.56 cm

30 cm

+

Arah putaran

16 R merupakan jari-jari dari pisau, dan θ adalah sudut yang terjadi akibat putaran dari titik awal. Maka pada posisi kedua pada saat t sekon, posisi X dan Y dapat diperhitungkan dengan persamaan,

X = R Cos θ...(2)

Y = R Sin θ...(3)

di mana,

X,Y : titik koordinat ujung mata pisau (m)

R : jari – jari pisau (m)

θ : sudut putaran yang terjadi pada saat t sekon (rad).

Pada saat pemotongan tebu maka dibutuhkan kecepatan maju untuk memotong batang – batang tebu. Maka dengan adanya kecepatan yang diberikan, persamaan untuk X akan berubah seiring dengan kecepatan maju dari pemotongan tersebut selama t sekon. Skema putaran pisau yang diberikan kecepatan maju dapat dilihat pada Gambar 18.

Dari hasil ilustrasi ini dapat diketahui bahwa tidak ada perubahan titik koordinat untuk Y, sedangkan perubahan terjadi pada sumbu X di mana perubahan titik koordinat X pada saat t sekon dan kecepatan pada saat t sekon. Sehingga dapat diketahui persamaan untuk X adalah,

Dalam pengujian alat, pemotongan dilakukan dengan kemiringan 45o (β). Sehingga terdapat koordinat baru yakni Z yang akan mempengaruhi nilai dari koordinat X. Berdasarkan skema pada Gambar 19, maka dapat diketahui nilai X, Y dan Z, untuk menentukan pitch yang akan dipergunakan sebagai acuan untuk pembuatan pisau kepras.

Maka berdasarkan skema Gambar 18, dapat diketahui persamaan X yaitu,

X = R Cos θ ×Cos β+V.t...(5)

di mana,

R : jari – jari pisau (m)

θ : sudut putaran yang terjadi pada saat t sekon (rad) = ω × t

β : sudut pemotongan pisau (45o)

v : kecepatan maju pisau (m/s)

t : waktu (sekon)

ω : kecepatan sudut (rad/s)

Sumbu Y memiliki nilai tetap karena tidak ada penambahan jarak dan begitu juga pada sumbu Z, sehingga hanya nilai pada sumbu X yang diperhitungkan. Selanjutnya nilai pitch yang diperoleh dari hasil simulasi dijadikan acuan untuk pembuatan pisau kepras tebu.

Selain menggunakan simulasi, panjang pitch dapat diketahui dengan persamaan,

= ...(6)

di mana,

f : feed pemotongan (m) v : kecepatan maju mesin (m/s) k : jumlah pisau

N : kecepatan putar pisau (rpm)

18

3.

Perlakuan Penelitian

Perlakuan yang dilakukan pada penelitian ini adalah pemotongan tebu dengan kecepatan maju, bentuk mata pisau dan posisi tebu yang berbeda. Dalam pengujian, kecepatan yang digunakan berdasarkan pada kisaran kecepatan relatif yang digunakan di perkebunan untuk kepras tebu. Setiap perlakuan dilakukan pemotongan sebanyak tujuh sampel. Data perlakuan penelitian tersebut tersaji dalam Tabel 3.

Tabel 3. Data perlakuan kepras tebu.

No perlakuan

Kecepatan maju (m/s)

Tipe

pisau Posisi tebu

1 0.3 1 Tengah (1)

2 0.3 1 Kanan (2)

3 0.3 1 Kiri (3)

4 0.5 1 Tengah (1)

5 0.5 1 Kanan (2)

6 0.5 1 Kiri (3)

7 0.5 2 Tengah (1)

8 0.5 2 Kanan (2)

9 0.5 2 Kiri (3)

10 0.3 2 Tengah (1)

11 0.3 2 Kanan (2)

12 0.3 2 Kiri (3)

13 0.3 3 Tengah (1)

14 0.3 3 Kanan (2)

15 0.3 3 Kiri (3)

16 0.5 3 Tengah (1)

17 0.5 3 Kanan (2)

18 0.5 3 Kiri (3)

[image:30.595.197.509.567.743.2]Posisi tebu dapat dilihat pada Gambar 20.

Gambar 20. Skema posisi tebu Pisau

4.

Pengukuran dan Pengamatan

1. Pengukuran daya

Pengukuran yang dilakukan dalam penelitian ini adalah pengukuran daya yang dipakai pisau untuk memotong tebu. Parameter yang diukur meliputi arus dan tegangan pada motor listrik pemutar pisau. Pengukuran arus dan tegangan dilakukan pada saat pisau mulai berputar (dalam keadaan tidak memotong/sebelum memotong) dan pengukuran pada saat pemotongan berlangsung. Pengukuran dilakukan pada setiap sampel, di mana setiap perlakuan menggunakan tujuh sampel tunggul tebu.

Pengukuran arus dan tegangan menggunakan alat clampmeter yang dipasangkan pada salah satu kabel penyuplai arus ke motor listrik untuk pengukuran arus dan disambungkan dengan kedua kabel motor listrik untuk pengukuran tegangan.

Dari hasil pengukuran arus dan tegangan tersebut dapat dihitung dayanya. Daya yang dibutuhkan untuk menggerakkan pisau tersebut dapat diketahui dengan persamaan (Sularso 2004),

= × × ...(7)

di mana,

P : daya (Watt) fc : faktor koreksi (0.8) V : tegangan (Volt)

I : arus (Ampere)

Selanjutnya, daya pemotongan tebu adalah selisih dari daya saat memotong dengan daya sebelum memotong. Maka daya pemotongan tebu dapat dihitung dengan persamaan,

= − ...(8)

di mana,

Pp : daya untuk memotong tebu (Watt) Psp: daya terukur saat memotong (Watt) Ptp : daya terukur sebelum memotong (Watt)

Torsi pemotongan dihitung dengan persamaan berikut,

= = ...(9)

di mana,

T : torsi pemotongan (Nm)

ω : kecepatan sudut (rad/s) N : kecepatan putar pisau (rpm)

Gaya pemotongan dihitung dengan persamaan,

= ...(10)

di mana,

20

2. Pengukuran kecepatan

Pengukuran kecepatan gerak tebu dilakukan pada rel pembawa tebu. Karena pembawa tebu digerakkan oleh rantai dan putaran sproket, maka kecepatan majunya adalah,

= ...(11)

di mana,

vt : kecepatan maju (m/s) ds : diameter sproket (m)

Ns : kecepatan putar sproket (rpm)

Dengan menggunakan Persamaan 11, maka kecepatan yang diharapkan yaitu 0.3 m/s dan 0.5 m/s dapat dicapai dengan mencari nilai Ns (rpm) pada sproket penarik rel tebu tersebut. Perubahan kecepatan maju pemotongan dilakukan dengan cara mengubah putaran pada motor listrik penggerak rel tebu. Motor listrik tersebut merupakan motor listrik variabel speed, di mana putaran dari motor tersebut dapat diubah sesuai dengan yang diharapkan. Berdasarkan Persamaan 11, kecepatan 0.3 m/s akan dicapai ketika putaran pada penggerak tebu mencapai 96 rpm dan kecepatan 0.5 m/s akan dicapai ketika putaran pada penggerak tebu mencapai 160 rpm. Diameter sproket yang digunakan untuk menggerakkan rel tebu adalah 0.06 m.

Dalam mereduksi kecepatan putaran motor digunakan transmisi rantai sproket, maka dengan perbandingan jumlah gigi sproket dapat diketahui kecepatan putaran (rpm) dengan menggunakan persamaan,

= × ...(12)

di mana,

N1 : putaran 1 (rpm) N2 : putaran 2 (rpm) Z1 : jumlah gigi sproket 1 Z2 : jumlah gigi sproket 2

Perbandingan jumlah gigi pada poros penggerak rel tebu dengan motor listrik adalah 13 : 30. Sehingga dengan Persamaan 12 dapat diketahui kecepatan putaran pada motor listrik adalah 41.6 rpm untuk kecepatan 0.3 m/s dan 70 rpm untuk kecepatan 0.5 m/s. Pada motor listrik pengerak pisau kepras memiliki kecepatan putaran motor secara terukur pada tachometer sebesar 1493 rpm, dengan perbandingan jumlah gigi antara motor listrik dengan pisau kepras 11 : 30 maka putaran yang tersalurkan pada pisau kepras yaitu 547 rpm.

3. Pengamatan

Pengamatan dilakukan pada tebu hasil pemotongan. Setelah selesai dilakukan pemotongan, tebu diamati baik dari segi bentuk potongan maupun dari segi efek yang terjadi akibat pemotongan tersebut (pecah atau retak). Apabila tebu mengalami retak maka dihitung berapa jumlah retakan yang terjadi dan diukur pula panjang retakan yang terjadi.

rusak (tebu pecah). Selain itu dapat diketahui tingkat kerusakan (dalam persentase) dengan menggunakan perbandingan antara jumlah bagus, rentan rusak, atau rusak dengan jumlah total sampel pengujian pada tiap tipe pisau.

5.

Perbandingan Gaya

Setelah dilakukan pengujian dan diperoleh gaya yang dibutuhkan pisau untuk memotong tebu, maka gaya hasil pengujian dapat dibandingkan dengan gaya secara teoritis. Secara teori, gaya pemotongan sebanding dengan luas bidang potong. Luas bidang potong sebanding dengan kecepatan maju pisau untuk kecepatan putar yang sama. Oleh karena itu, secara teoritis :

. = × . ...(13) di mana,

F0.5 : gaya pemotongan saat kecepatan 0.5 m/s (N)

22

III.

HASIL DAN PEMBAHASAN

A.

Simulasi Putaran Pisau

Simulasi dilakukan untuk menduga bentuk putaran yang akan terjadi pada saat melakukan pengujian. Di samping itu dari hasil simulasi ini dapat diketahui pitch yang terjadi pada proses pemotongan. Masukan untuk pembuatan simulasi ini menggunakan Persamaan 3 dan Persamaan 5. Berdasarkan hasil simulasi yang diperoleh dengan menggunakan Software MS Office Excel pada kecepatan putar pisau 500 rpm, jumlah pisau 8, dan kecepatan maju 0.5 m/s, nilai pitch yang diperoleh sebesar 0.0075 m atau 7.5 mm. Hasil simulasi dapat dilihat pada Gambar 21.

Berdasarkan hasil simulasi yang telah dibuat, nilai pitch yang diperoleh dapat dijadikan acuan pembuatan pisau. Pisau yang dibuat menjadi tiga tipe pisau, yaitu pisau tipe 1, tipe 2 dan tipe 3 (lihat Gambar 14, 15, dan 16).

B.

Daya, Torsi, dan Gaya Pemotongan

Pengeprasan tebu dilakukan agar tebu hasil panen dapat tumbuh kembali, di mana tujuan utamanya agar tunas yang muncul setelah pengeprasan tumbuh dari bagian tebu dalam tanah dan dapat tumbuh perakaran baru di dalam tanah yang dapat menopang lebih kuat dari batang tebu tersebut. Untuk melakukan pengeprasan diperlukan daya untuk memutar alat kepras itu sendiri. Daya merupakan usaha atau energi yang dilakukan per satuan waktu. Data hasil pengukuran arus dan tegangan, dapat dilihat pada Lampiran 1.

[image:34.595.125.532.245.423.2]Rata – rata daya pemotongan dengan kecepatan maju 0.3 m/s disajikan pada Tabel 4. Rata – rata daya pemotongan dengan kecepatan maju 0.5 m/s disajikan pada Tabel 5.

Tabel 4. Rata – rata daya pemotongan (Watt) pada kecepatan maju 0.3 m/s

Posisi tebu Pisau 1 Pisau 2 Pisau 3 Tengah 78 75 73

Kanan 76 77 79

Kiri 78 77 75

[image:34.595.201.436.659.734.2]Tabel 5. Rata – rata daya pemotongan (Watt) pada kecepatan maju 0.5 m/s

Posisi tebu Pisau 1 Pisau 2 Pisau 3 Tengah 93 78 95

Kanan 88 114 93

Kiri 102 93 95

Rata - rata 94 95 94

Berdasarkan hasil yang didapat daya pemotongan menggunakan pisau tipe 3 lebih kecil dari dua pisau lainnya baik pada kecepatan maju 0.3 m/s ataupun 0.5 m/s. Ini menandakan pisau tipe 3 lebih baik dari sisi kebutuhan daya potongnya. Namun demikian hasil perbedaan kebutuhan dayanya relatif kecil. Perbedaan yang kecil ini dikarenakan luas bidang potong untuk ketiga jenis pisau tersebut sama.

Selain itu dapat dibandingkan daya antara kecepatan maju 0.3 m/s dengan 0.5 m/s. Berdasarkan pengukuran yang telah dilakukan daya yang terjadi pada kecepatan 0.3 m/s lebih rendah dari kecepatan 0.5 m/s. Salah satu faktor yang mempengaruhi adalah kualitas pemotongan oleh tiap pisau. Pada kecepatan 0.5 m/s terjadi pemotongan dengan pitch yang lebih besar dari pemotongan pada kecepatan 0.3 m/s. Dengan pitch yang lebih besar, maka luas bidang potong semakin besar, sehingga daya pemotongannya lebih besar. Grafik perbandingan daya antara kecepatan 0.3 m/s dan 0.5 m/s dapat dilihat pada Gambar 22.

Posisi tebu saat pemotongan (kiri, tengah dan kanan) tidak memberikan perbedaan yang konsisten pada pengukuran daya pemotongan (lihat Tabel 4, Tabel 5 serta Gambar 23).

Torsi merupakan gaya yang terjadi sepanjang lengan gaya. Kecepatan putar rata – rata dari pisau pemotong adalah 547 rpm. Dengan kecepatan putar tersebut dapat diperoleh torsi pemotongan seperti pada Tabel 6 dan Tebel 7. Data torsi pemotongan tebu dapat dilihat pada Lampiran 3.

[image:35.595.142.509.375.570.2]24 Tabel 6. Rata – rata torsi pemotongan (Nm) pada kecepatan maju 0.3 m/s

Posisi tebu Pisau 1 Pisau 2 Pisau 3 Tengah 1.36 1.31 1.27

Kanan 1.33 1.34 1.38

Kiri 1.36 1.34 1.31

Rata -rata 1.35 1.33 1.32

Tabel 7. Rata – rata torsi pemotongan (Nm) pada kecepatan maju 0.5 m/s

Posisi tebu Pisau 1 Pisau 2 Pisau 3 Tengah 1.62 1.37 1.65

Kanan 1.54 1.99 1.62

Kiri 1.79 1.62 1.65

Rata -rata 1.65 1.66 1.64

[image:36.595.214.423.309.386.2]Selaras dengan hasil pengukuran daya pemotongan, rata – rata torsi pada proses kepras terlihat bahwa pisau 3 memiliki nilai torsi paling kecil dari ketiga tipe pisau. Namun seperti halnya daya, nilai torsi pun memiliki selisih yang kecil di setiap tipe pisau. Hal ini sangat wajar mengingat daya dan torsi berbanding lurus. Sehingga selisih yang terjadi antara daya dan torsi tidak akan berbeda jauh. Apabila dibandingkan torsi antara kecepatan maju 0.3 m/s dan 0.5 m/s, maka nilai torsi pada 0.3 m/s lebih rendah dari kecepatan 0.5 m/s. Hal ini karena dipengaruhi daya yang digunakan pada kecepatan 0.3 m/s lebih rendah, sehingga nilai torsi lebih rendah pula. Gaya pemotongan merupakan gaya luar yang harus diberikan oleh pisau kepada material agar bahan tersebut dapat terpotong (Persson 1987 dalam Lisyanto 2007). Gaya diperoleh dari perhitungan dengan menggunakan Persamaan 10, di mana diketahui jari – jari pemotongan sepanjang 0.3 m. Data gaya pemotongan dapat dilihat pada Lampiran 3. Rata - rata gaya pemotongan setiap pisau disajikan pada Tabel 8 untuk kecepatan maju 0.3 m/s dan Tabel 9 untuk kecepatan maju 0.5 m/s.

[image:36.595.213.423.439.516.2]Tabel 8. Rata – rata gaya pemotongan (N) pada kecepatan maju 0.3 m/s

Posisi tebu Pisau 1 Pisau 2 Pisau 3 Tengah 4.54 4.37 2.53

Kanan 4.43 4.48 4.60

Kiri 4.52 4.46 4.38

[image:37.595.215.425.237.311.2]Rata -rata 4.50 4.44 3.84

Tabel 9. Rata – rata gaya pemotongan (N) pada kecepatan maju 0.5 m/s

Posisi tebu Pisau 1 Pisau 2 Pisau 3 Tengah 5.39 4.55 5.51

Kanan 5.15 6.62 5.42

Kiri 5.96 5.41 5.51

Rata -rata 5.50 6.02 5.48

Nilai gaya untuk kecepatan maju 0.3 m/s, pisau 3 mencapai 3.84 N sedangkan pisau 1 dan 2 masing – masing 4.50 N dan 4.44 N. Pisau 3 membutuhkan gaya pemotongan yang paling kecil dari dua tipe pisau lainnya. Begitu pula pada kecepatan 0.5 m/s, nilai gaya untuk pisau 3 mencapai 5.48 N sedangakan untuk pisau 2 dan 3 memiliki nilai masing – masing 5.50 N dan 6.02 N. Pisau 3 memiliki gaya paling kecil akibat diminimalisirnya pemotongan secara ditebas pada batang tebu tersebut. Ini disebabkan oleh bentuk mata pisau yang lebih panjang di bagian belakang mata pisau, sehingga pemotongan yang terjadi adalah memotong secara mengiris dan pisau selanjutnya akan masuk ke bagian dalam tebu yang kemudian akan memotong secara mengiris juga. Hal inilah yang menyebabkan gaya untuk pisau 3 lebih kecil.

Secara teori, gaya potong dengan kecepatan maju 0.3 m/s berbanding lurus dengan gaya potong dengan kecepatan maju 0.5 m/s, di mana gaya potong pada kecepatan 0.5 m/s adalah lima per tiga (1.67) kali gaya potong pada kecepatan 0.3 m/s. Pada pengukuran, ternyata rasio gayanya tidak demikian, seperti diperlihatkan pada Tabel 10.

Tabel 10. Rasio gaya pada kecepatan 0.5 m/s dengan gaya pada kecepatann 0.3 m/s

Jenis Pisau

Kec. 0.3 m/s

Kec 0.5 m/s

Rasio F0.5/F0.3

1 4.50 5.50 1.22

2 4.44 6.02 1.35

3 3.84 5.48 1.43

Rataan 4.26 5.67 1.33

C.

Hasil Potongan

[image:37.595.217.422.549.642.2]26 berpeluang besar tebu tidak akan tumbuh kembali. Skema pemotongan pada pisau tipe 1, 2 dan 3 masing – masing dapat dilihat pada Gambar 24, 25, dan 26.

Berdasarkan skema pemotongan pada Gambar 26, pisau tipe 3 secara teori lebih banyak memotong secara mengiris. Dapat dilihat bahwa pisau ke 1 bagian muka memotong terlebih dahulu tebu, kemudian dilanjutkan dengan pisau bagian belakang yang memotong secara mengiris. Sedangkan untuk pisau tipe 1 dan tipe 2, pisau lebih banyak memotong tebu (tidak secara mengiris). Hal ini dapat dikuatkan dengan hasil pemotongan pada Tabel 11 yang menunjukkan hasil potongan untuk tipe 1 dan tipe 2 lebih banyak tebu mengalami rusak dibandingkan pisau tipe 3. Tebu hasil potongan diklasifikasikan menjadi tiga, diantaranya baik (A) yaitu tebu terpotong rapi dan kulit pecah, rentan rusak (B) yaitu tebu retak dan kulit terkelupas, dan rusak (C) yaitu tebu pecah. Hasil potongan tebu dapat dilihat pada Gambar 27.

(a) (b)

(b)

(b) (a)

[image:38.595.135.516.141.247.2](a)

[image:38.595.141.509.286.385.2]Gambar 24. Skema pemotongan pisau 1. (a) Kecepatan 0.5 m/s, (b) kecepatan 0.3 m/s

Gambar 25. Skema pemotongan pisau 2. (a) Kecepatan 0.5 m/s, (b) kecepatan 0.3 m/s

Gambar 26. Skema pemotongan pisau 3. (a) Kecepatan 0.5 m/s, (b) kecepatan 0.3 m/s Arah

putaran

Arah maju

Arah putaran

Arah maju

Arah putaran

[image:38.595.114.510.424.528.2]Tabel 11. Hasil potongan tebu berdasarkan tipe pisau

Kualitas Pemotongan Tebu

Pisau

1 2 3

A 14 23 30

B 17 13 7

[image:39.595.123.555.82.222.2]C 11 6 5

Gambar 27. Hasil potongan tebu. (a) Kualitas A, (b) kualitas B, (c) kualitas C. (c)

[image:39.595.134.489.256.545.2](a) (b)

[image:39.595.153.484.574.759.2]28 Berdasarkan hasil pemotongan menunjukkan pada pisau tipe 3, kualitas potongan tebu lebih banyak menghasilkan kualitas baik (A) dan sedikit menghasilkan potongan tebu rusak (C) dibandingkan dua tipe pisau lainnya. Pada Gambar 28 dan Gambar 29 dapat dilihat pula perbandingan hasil potongan akibat perbedaan kecepatan maju antara 0.3 m/s dengan 0.5 m/s. Semua tipe pisau menunjukkan pada kecepatan 0.3 m/s, bahwa hasil potongan tebu mengalami kerusakan yang lebih sedikit dibandingkan kecepatan 0.5 m/s.

Berdasarkan tingkat kerusakan, maka pada pisau tipe 1 hasil potongan menunjukkan 26.19% tebu rusak, tebu yang berpeluang tumbuh kembali sebesar 33.33% dan terdapat sekitar 40.47% tebu rentan rusak. Ini menandakan pisau 1 kurang efektif apabila digunakan untuk kepras tebu karena lebih berpeluang tebu mengalami kerusakan dibandingkan dengan tebu yang berpeluang tumbuh kembali.

[image:40.595.172.465.380.457.2]Pisau tipe 2 menghasilkan potongan tebu yang rusak (C) mencapai 14.28%, tebu yang rentan rusak (B) mencapai 30.95%, dan tebu yang memiliki kualitas baik (A) mencapai 54.76%. Hasil potongan untuk pisau tipe 3 menunjukkan jumlah yang terpotong rapi lebih banyak dibandingkan kedua tipe yang lain, dengan tingkat kerusakan tebu pada pisau tipe 3 adalah 11.90% tebu mengalami rusak, 16.66% tebu rentan rusak dan 71.42% hasil potongan menunjukkan potongan yang baik (A). Sehingga dari ketiga pisau yang telah dibuat maka pisau tipe 3 menghasilkan potongan yang lebih baik dibandingkan tipe 1 dan tipe 2.

Tabel 12. Perbandingan jumlah kualitas potongan tebu (%) terhadap posisi tebu

% Pisau 1 Pisau 2 Pisau 3 Tengah Sisi Tengah Sisi Tengah Sisi

A 28.6 28.6 50 57.1 57.1 78.6

B 57.1 32.1 50 21.4 28.6 10.7

C 14.3 39.3 0 21.4 14.3 10.7

Berdasarkan Tabel 12, untuk setiap posisi pun menunjukkan bahwa pisau tipe 3 menghasilkan potongan kualitas A lebih baik dibandingkan dua tipe lainnya, baik posisi di tengah maupun posisi di sisi pusat putaran pisau.

D.

Retakan Hasil Kepras

Tebu yang mengalami rentan rusak diantaranya adalah tebu yang mengalami retak. Retakan yang terjadi pada setiap pisau berbeda – beda. Data jumlah dan panjang retakan disajikan pada Lampiran 2. Pisau tipe 1 mengalami tebu retak dengan jumlah 15 tebu, untuk pisau tipe 2 tebu yang retak berjumlah 11 tebu dan untuk pisau tipe 3 yang mengalami retak mencapai 7 tebu. Dilihat dari jumlah retakan maka dapat diketahui bahwa pisau tipe 3 lebih menghasilkan potongan tebu yang lebih baik. Untuk mengetahui perbandingan jumlah retakan pada setiap pisau maka dibuat grafik yang menunjukkan jumlah panjang retakan dari semua perlakuan. Grafik dapat dilihat pada Gambar 30.

[image:41.595.175.497.238.411.2]Berdasarkan grafik pada Gambar 30, dapat dilihat bahwa pisau tipe 1 memiliki jumlah panjang retakan yang besar dengan mencapai 422.2 cm, kemudian untuk pisau tipe 2 mencapai panjang total retakan 163.3cm, dan pisau tipe 3 memiliki nilai panjang total retakan mencapai 94.2 cm. Berdasarkan total panjang retakan ini dapat disimpulkan bahwa pisau tipe 3 dapat meminimalkan retakan pada proses kepras tebu.

30

IV.

SIMPULAN DAN SARAN

A.

Simpulan

1. Perbedaan bentuk ujung pisau pemotong tebu yang dicoba tidak memberikan perbedaan

yang signifikan pada daya pemotongan batang tebu.

2. Kecepatan maju pemotongan yang lebih cepat (pitch pemotongan lebih besar) membutuhkan daya pemotongan tebu yang lebih besar, di mana pada kecepatan maju 0.5 m/s membutuhkan daya rata-rata 94 Watt sedangkan pada kecepatan maju 0.3 m/s membutuhkan daya rata-rata 76 Watt.

3. Posisi batang tebu terhadap garis pusat putaran pisau tidak memberikan pengaruh yang signifikan pada besarnya daya pemotongan.

4. Pisau tipe 3 menghasilkan potongan tebu yang lebih baik dari kedua tipe yang lainnya, di mana pisau tipe 3 memberikan 71.4% potongan yang baik, sedangkan pisau tipe 1 dan tipe 2 masing – masing hanya memberikan 33.33 % dan 54.76% potongan yang baik. Demikian juga, total panjang retakan batang tebu hasil pemotongan pisau tipe 3 jauh lebih kecil dari pisau tipe 1 dan 2.

5. Kecepatan maju pemotongan 0.3 m/s (pitch 4.5 mm) lebih baik untuk pengeprasan tebu dibandingkan dengan kecepatan 0.5 m/s (pitch 7.5 mm), dalam penggunaan daya yang lebih kecil dan hasil pemotongan yang lebih baik.

B.

Saran

DAFTAR PUSTAKA

Barnes AC. 1964. The Sugarcane. Leonald Hill. London. 456 p.

Berge OL. 1951. Design And Performance Characteristics Of The Flywheel Typeforage Harvester Cutterhead. Agricultural Engineering 32: 85-91.

Blevins FZ, Hansen J. 1956. Analysis of Forage Harvester Design. Agricultural Engineering 37: 21-26.

Budihardjo. 1984. Uji Coba Mesin Tebu di Pabrik Gula Jatitujuh Jatibarang, Cirebon. Skripsi. Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Chapman SR and Carter LP. 1976. Crop Production, Principles, and Practice. San Fransisco : W.H Freeman and Company.

[Deptan] Departemen Pertanian. Luas Areal, produktivitas dan produksi tebu..

http://database.deptan.go.id/bdsp/index.asp [19 Feb 2011].

Faturrohim R. 2009. Uji Kinerja Alat Kepras Tebu Tipe Piringan Berputar (Kepras Pintar) Prototipe - 2. Skripsi. Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Feri. 2008. Pengujian Prototipe Alat Kepras Tebu Tipe Piringan Berputar. Skripsi. Departemen

Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Haryanti V. 2008. Analisa Sistem Pemanenan Tebu (saccharum offcinarum L.) yang Optimal di PG Jatitujuh, Majalengka, Jawa Barat. Skripsi. Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Humbert RP. 1968. The Growing of Sugar Cane. Amsterdam : Elsevier Publishing Company.

Hutasoit GF. 1978. Penelitian pendahuluan tentang hubungan sifat fisik tebu dengan tingkat pencacahan. Majalah Perusahaan Gula 2: 178-188.

King NJ, Mungomery RW, and Hughes CG. 1953. Manual of Cane Growing. Halstead Press. Sidney.

349p.

Koswara E. 1989. Pengaruh Kedalaman Kepras Terhadap Pertunasan Tebu. Prosiding Seminar Budidaya Tebu Lahan Kering, Pasuruan, 23-25November 1989. P3GI. hlm 332-344.

Lisyanto. 2007. Evaluasi Parameter Desain Bajak Piring yang Diputar Untuk Pengeprasan Tebu Lahan Kering. Disertasi. Program Pascasarjana, Institut Pertanian Bogor.

Notojoewono. 1967. Berkebun Tebu Lengkap. Yogyakarta.

Persson S. 1987. Mechanics of Cutting Plant Material. Michigan : American Society of Agricultural Engineering.

Pusat Penelitian Perkebunan Gula Indonesia (P3GI). http://www.oocities.com/p3gi. [22 Feb 2011]. Saputro HA. 2007. Desain dan Pengujian Alat Kepras Tebu Tipe Piringan Berputar. Skripsi.

Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Shingley JE, Mischke CR. 2001. MechanicalEngineeringDesign. New York : McGraw-Hill. Sularso, Suga K. 2004. Dasar Perancangan dan Pemilihan Elemen Mesin. Jakarta : Pradnya Paramita. Sutardjo E. 1996. Budidaya Tanaman Tebu. Jakarta : Bumi Aksara.

Tebu. http://id.wikipedia.org/wiki/Tebu [2 Feb 2011]

32

Lampiran 1. Data arus dan tegangan hasil pengukuran.

NO PERLAKUAN : 3

Sample V I V' I'

1 210 4.6 207 5.3

2 215 4.7 213 5

3 207 4.5 204 5

4 205 4.5 203 4.9

5 214 4.7 212 5.2

6 205 4.3 203 4.6

7 215 4.8 213 5.2

NO PERLAKUAN : 1

Sample V I V' I'

1 215 4.9 213 5.4

2 217 4.7 215 5

3 216 4.8 214 5.2

4 216 4.9 213 5.5

5 213 4.7 212 5

6 214 4.8 213 5.2

7 215 4.8 214 5.1

NO PERLAKUAN : 2

Sample V I V' I'

1 214 4.7 212 5.1

2 211 4.6 210 4.9

3 210 4.6 209 5

4 213 4.8 210 5.4

5 212 4.7 208 5.2

6 210 4.6 207 5.2

7 210 4.6 209 5.2

NO PERLAKUAN : 4

Sample V I V' I'

1 208 4.5 207 5

2 208 4.5 206 4.9

3 208 4.5 207 4.8

4 206 4.4 205 4.9

5 207 4.4 205 5.3

6 208 4.5 205 5.1

7 207 4.4 205 5

NO PERLAKUAN : 5

Sample V I V' I'

1 202 4.2 197 4.9

2 201 4.3 199 4.7

3 201 4.3 197 4.7

4 202 4.2 199 4.8

5 202 4.2 199 5

6 202 4.2 200 4.6

7 201 4.2 197 4.9

NO PERLAKUAN : 6

Sample V I V' I'

1 205 4.4 205 5

2 205 4.3 204 5

3 205 4.3 203 4.8

4 204 4.3 203 4.7

5 204 4.4 203 5.1

6 204 4.3 202 4.8

34

NO PERLAKUAN : 7

Sample V I V' I'

1 203 4.2 202 4.7

2 207 4.3 206 4.8

3 206 4.4 205 4.9

4 206 4.3 205 4.8

5 206 4.4 205 4.9

6 206 4.3 205 4.8

7 202 4.2 201 4.7

NO PERLAKUAN : 8

Sample V I V' I'

1 203 4.2 195 5

2 203 4.3 201 5.3

3 203 4.3 201 5.1

4 201 4.2 200 4.8

5 201 4.3 200 5

6 202 4.3 200 5.1

7 202 4.3 201 5.1

NO PERLAKUAN : 9

Sample V I V' I'

1 208 4.4 207 4.9

2 207 4.4 206 4.9

3 208 4.5 207 5.1

4 207 4.4 206 5

5 207 4.4 206 5.1

6 206 4.4 205 5.1

7 205 4.4 204 4.9

NO PERLAKUAN : 10

Sample V I V' I'

1 205 4.3 204 4.8

2 207 4.5 206 5

3 207 4.4 206 4.9

4 206 4.5 205 5

5 205 4.4 203 4.8

6 206 4.4 205 4.9

7 206 4.3 204 4.8

NO PERLAKUAN : 11

Sample V I V' I'

1 204 4.4 203 5

2 205 4.3 204 4.8

3 206 4.4 204 5

4 205 4.5 203 5.1

5 204 4.4 203 4.9

6 205 4.3 204 4.8

7 206 4.4 204 5

NO PERLAKUAN : 12

Sample V I V' I'

1 205 4.4 203 4.9

2 205 4.4 204 4.9

3 204 4.4 202 5

4 204 4.3 204 4.7

5 203 4.4 203 4.9

6 204 4.2 202 4.6

7 205 4.4 203 5

NO PERLAKUAN : 13

Sample V I V' I'

1 207 4.4 206 5

2 203 4.3 201 4.9

3 202 4.3 201 4.9

4 209 4.5 207 4.9

5 205 4.4 204 4.8

6 207 4.4 206 4.9

7 208 4.5 207 5

NO PERLAKUAN : 14

Sample V I V' I'

1 209 4.4 208 4.9

2 205 4.5 199 5.2

3 205 4.4 199 5.1

4 208 4.5 207 5

5 201 4.4 195 5.1

6 205 4.5 204 5.3

NO PERLAKUAN : 15

Sample V I V' I'

1 203 4.4 201 5

2 203 4.4 202 5.2

3 203 4.4 202 5.1

4 201 4.3 200 4.7

5 203 4.4 200 5.3

6 202 4.3 201 4.7

7 200 4.2 199 4.6

NO PERLAKUAN : 16

Sample V I V' I'

1 206 4.4 205 5.3

2 210 4.4 209 4.9

3 207 4.4 206 5

4 207 4.5 206 5

5 213 4.6 212 5.4

6 206 4.4 204 5.1

7 210 4.5 208 5.5

NO PERLAKUAN : 17

Sample V I V' I'

1 209 4.5 207 5.1

2 207 4.3 206 5

3 206 4.3 205 4.9

4 207 4.4 206 5

5 206 4.4 205 4.9

6 208 4.2 207 4.8

7 207 4.2 207 4.7

NO PERLAKUAN : 18

Sample V I V' I'

1 211 4.6 210 5.2

2 210 4.4 209 4.9

3 207 4.5 206 5.2

4 206 4.3 204 4.9

5 207 4.5 206 5.1

6 208 4.6 206 5.3

36

Lampiran 2. Data retakan dan panjang retakan pada tebu hasil kepras.

NO PERLAKUAN : 1

Sample Jumlah retakan

Panjang Retakan (mm)

Diameter

(cm) Ket.

1 6 70, 75, 52, 50, 61, 62 3.2 -

2 5 50, 34, 39, 35, 32 3.3 -

3 6 45, 40, 30, 25, 33, 34 3.1 -

4 5 30, 20, 54, 50, 23 3 -

5 - - 3 1/2 kulit pecah

6 - - 3 1/2 kulit pecah

7 - - 3.1 1/3 kulit pecah

NO PERLAKUAN : 2

Sample Jumlah retakan

Panjang Retakan (mm)

Diameter

(cm) Ket.

1 - - 3.7 1/3 kulit pecah

2 - - 3.7 1/3 kulit pecah

3 - - 3.9 1/3 kulit pecah

4 - - 3.9 -

5 6 60, 40, 55, 43, 40, 35 3.86 -

6 - - 3.7 1/3 kulit pecah

7 2 95, 80 3.9 -

NO PERLAKUAN : 3

Sample Jumlah retakan

Panjang Retakan (mm)

Diameter

(cm) Ket.

1 - - 4 1/2 bagian pecah

2 - - 3.7 1/3 bagian pecah

3 - - 3.5 1/5 bagian pecah

4 - - 4 1/5 bagian pecah

5 1 50 3.5 -

6 - - 3.5 1/2 bag kulit pecah